Вы указываете жесткие допуски на обрабатываемые детали с ЧПУ, но получаете ли вы ту точность, которая вам действительно нужна? Многие инженеры завышают допуски, не понимая, как это влияет на стоимость и время выполнения заказа, а другие занижают допуски и сталкиваются с дорогостоящими сбоями в сборке.

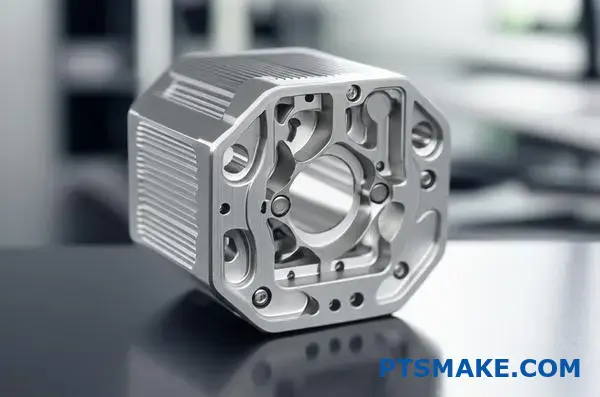

При обработке с ЧПУ с жесткими допусками достигается точность размеров, как правило, в пределах ±0,0001 ±0,005 дюйма. Для этого требуется специализированное оборудование, современная оснастка и строгие процессы контроля качества, что значительно влияет на стоимость и время производства.

Я работал над проектами, в которых одно решение о допуске делало разницу между успешным запуском продукта и дорогостоящим перепроектированием. Проблема заключается не только в достижении жестких допусков, но и в том, чтобы знать, когда они нужны, как их разрабатывать и во что они вам обойдутся. В этом руководстве рассматривается все: от выбора материала и оптимизации конструкции до методов контроля и стратегий управления затратами, что поможет вам принять более разумные решения по допускам для вашего следующего проекта по прецизионному производству.

Почему обработка с ЧПУ с жесткими допусками важна для критически важных отраслей промышленности?

Приходилось ли вам видеть, как безупречный на бумаге проект терпит неудачу при сборке из-за микроскопического отклонения? Это единственное отклонение может остановить производство, резко увеличить расходы и поставить под угрозу целостность всего проекта.

Обработка с ЧПУ с жесткими допусками очень важна, поскольку обеспечивает абсолютную точность посадки и функционирования компонентов. Это напрямую гарантирует безопасность, надежность и производительность конечных продуктов в таких ответственных отраслях, как аэрокосмическая и медицинская, где даже самая незначительная ошибка может привести к катастрофическим последствиям.

Неумолимые требования критических секторов

Во многих отраслях промышленности "достаточно близко" - это просто не вариант. В секторах, где производительность и безопасность имеют первостепенное значение, точность не является целью - это основное требование. Именно здесь обработка с ЧПУ с жесткими допусками становится краеугольным камнем производства. Это разница между деталью, которая работает, и деталью, которая безупречно работает в экстремальных условиях в течение всего срока службы.

Аэрокосмическая промышленность: Там, где неудача - не вариант

В аэрокосмической отрасли компоненты подвергаются воздействию экстремальных температур, давления и нагрузок. Подумайте о лопатке турбины в реактивном двигателе, вращающейся на тысячах оборотов в минуту, или о критически важном приводе в системе шасси. Отклонение даже на несколько микрометров может привести к преждевременной усталости материала, снижению эффективности использования топлива или катастрофическому отказу. В наших прошлых проектах PTSMAKE мы обрабатывали компоненты для аэрокосмической отрасли, где допуски на некоторые детали были меньше ширины человеческого волоса. Такой уровень точности гарантирует, что каждая деталь в сложной сборке будет нести предназначенную для нее нагрузку, не создавая непредвиденных точек напряжения. Целостность всей системы зависит от совершенства ее отдельных частей.

Медицинские приборы: Точность на всю жизнь

Медицина требует еще более высоких стандартов точности. Для имплантируемых устройств, таких как кардиостимуляторы или искусственные суставы, посадка и отделка должны быть идеальными, чтобы обеспечить биосовместимость и длительное функционирование в человеческом теле. Хирургические инструменты также требуют невероятно жестких допусков для эффективного и безопасного выполнения деликатных процедур. Любой изъян на поверхности может стать причиной размножения бактерий, а любая неточность в размерах может означать разницу между успешной операцией и критическим осложнением. Мы используем систему Определение геометрических размеров и допусков (GD&T)1 чтобы обеспечить точный контроль каждой детали.

| Промышленность | Критическое применение | Типичный диапазон допустимых отклонений (дюймы) | Последствия неудачи |

|---|---|---|---|

| Аэрокосмическая промышленность | Лопасти турбины | ±0,0005" до ±0,001" | Отказ двигателя, потеря производительности |

| Медицина | Ортопедические имплантаты | ±0,0002" - ±0,0005" | Отказ устройства, хирургические осложнения |

| Автомобили | Форсунки топливных инжекторов | ±0,0004" до ±0,001" | Снижение топливной эффективности, увеличение выбросов |

| Полупроводник | Роботы для обработки пластин | ±0,0001" до ±0,0005" | Поврежденные пластины, производственные потери |

Эта таблица, составленная на основе нашего опыта работы с клиентами в этих областях, показывает, насколько мала вероятность ошибки.

Эффект домино при нарушении толерантности

Несоблюдение жестких допусков - это не просто незначительная проблема качества; оно запускает цепную реакцию проблем, которые могут повлиять на все - от сборочной линии до безопасности конечного пользователя. Затраты, связанные с этими сбоями, выходят далеко за рамки простого переделывания одной детали. Это потерянное время, потраченные впустую материалы, значительный удар по бюджету и срокам проекта. В самых тяжелых случаях это может нанести ущерб репутации компании и привести к серьезным проблемам с ответственностью.

Кошмары сборки и несовпадающие детали

Самым непосредственным следствием плохого контроля допусков являются сбои в сборке. Если один компонент даже немного не соответствует спецификации, он может не подойти к своей сопряженной детали. Это может привести к остановке всей сборочной линии. В прошлом сотрудничестве с клиентом из автомобильной отрасли мы видели, как партия кронштейнов, в которых отверстия были просверлены со смещением центра всего на 0,002 дюйма, стала причиной двухдневной остановки производства. Стоимость задержки производства намного превысила стоимость самих деталей. Именно поэтому надежный партнер по обработке с ЧПУ с жесткими допусками очень важен для поддержания бесперебойного и эффективного производственного процесса. Компания PTSMAKE построила свою репутацию на предотвращении подобных ситуаций, связанных с остановкой производства.

Снижение производительности и сокращение срока службы

Даже если удастся подогнать друг к другу детали, не соответствующие спецификации, производительность и долговечность конечного продукта будут под угрозой. Представьте себе вал и подшипник в сборе, где зазор слишком велик. Это вызовет чрезмерную вибрацию, что приведет к ускоренному износу и, в конечном счете, к преждевременному выходу из строя. В высокопроизводительных машинах такое снижение эффективности приводит к увеличению потребления энергии и снижению производительности. Со временем эти, казалось бы, незначительные недостатки усугубляются, резко сокращая срок службы изделия и увеличивая расходы на обслуживание для конечного пользователя.

| Проблема толерантности | Непосредственное воздействие | Долгосрочные последствия |

|---|---|---|

| Слишком маленький диаметр отверстия | Болт или штифт не подходит | Остановка сборки, затраты на доработку |

| Недостаточно ровная поверхность | Плохое уплотнение, утечки жидкости/газа | Снижение эффективности, возможный отказ системы |

| Неправильное расположение элементов | Сопрягаемые детали не соединяются | Повышенная нагрузка, усталость и износ |

| Слишком большие габариты | Деталь не помещается в корпус | Отбракованные детали, задержки в реализации проектов |

Эти примеры показывают, как один недостаток в точной обработке может вылиться в гораздо более серьезные производственные и финансовые проблемы.

В критически важных отраслях промышленности обработка с ЧПУ с жесткими допусками - не роскошь, а фундаментальная необходимость. Это та невидимая сила, которая гарантирует надежность реактивного двигателя, безопасность медицинского имплантата и производительность автомобильной системы. Как мы уже убедились, несоблюдение точности приводит к целому каскаду проблем - от остановки сборочной линии и сокращения срока службы изделий до серьезных угроз безопасности. Целостность конечного продукта действительно начинается с точности его мельчайших компонентов.

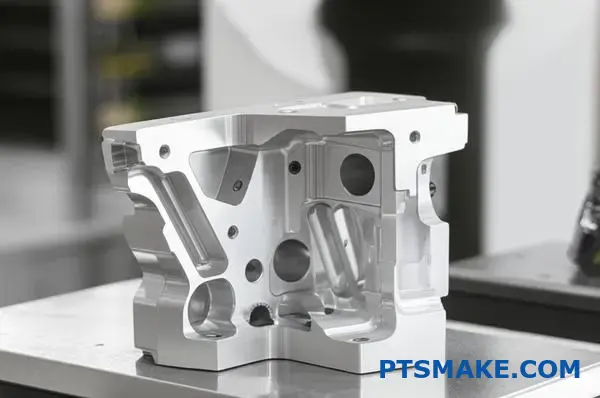

Выбор материала и его влияние на достижение жестких допусков.

Приходилось ли вам выбирать идеальный материал на бумаге, а затем наблюдать, как он не выдерживает допуски на станке? Эта досадная неудача стоит времени и денег, срывая сроки реализации проекта.

Правильный выбор материала является основой для успешной обработки с ЧПУ с малыми допусками. Такие факторы, как термическая стабильность, твердость и обрабатываемость, напрямую определяют, сможет ли деталь выдержать точные размеры без коробления, чрезмерного износа инструмента или деформации под действием нагрузки при обработке.

Основные три: Обрабатываемость, стабильность и расширение

Когда мы стремимся к допускам, измеряемым микронами, сам материал становится активной переменной в процессе, а не пассивным блоком металла или пластика. В компании PTSMAKE мы поняли, что свойства, присущие материалу, могут как помочь, так и помешать нам в выполнении высокоточных требований. Понимание трех основных характеристик не является обязательным.

Что такое обрабатываемость?

Обрабатываемость - это не только твердость материала. Это более широкое понятие, которое описывает, насколько легко он поддается обработке, как это влияет на стойкость инструмента и обработка поверхности что он производит. Материал с хорошей обрабатываемостью, например, алюминий 6061, обеспечивает более высокую скорость резания и меньший износ инструмента. И наоборот, такие материалы, как инконель или титан, печально известны как труднообрабатываемые. Они выделяют огромное количество тепла и быстро изнашивают режущий инструмент, что делает сложным поддержание постоянных размеров на протяжении всего производственного цикла. Это напрямую влияет на возможность надежной обработки на станках с ЧПУ с жесткими допусками.

Почему тепловое расширение имеет значение

Любой материал расширяется при нагревании и сжимается при охлаждении. Скорость, с которой он это делает, является его коэффициентом теплового расширения (КТР). При обработке с ЧПУ и заготовка, и режущий инструмент сильно нагреваются. Материал с высоким КТР, например многие пластмассы, будет расширяться более заметно. Если это не учесть, то деталь, идеально подходящая для обработки на станке, может выйти за пределы допуска после остывания до комнатной температуры. Это едва заметное изменение может стать разницей между успехом и неудачей. Влияние анизотропия2 в некоторых материалах может еще больше усложнить их реакцию на тепловые изменения.

Цель: стабильность размеров

Стабильность размеров - это способность материала сохранять свой первоначальный размер и форму в течение долгого времени и при различных условиях окружающей среды. Некоторые материалы, особенно некоторые пластмассы, могут поглощать влагу из воздуха, что приводит к их небольшому разбуханию. Другие могут иметь внутренние напряжения, возникающие в процессе производства, которые высвобождаются при механической обработке, что приводит к короблению. Для деталей, которые должны выдерживать жесткие допуски в течение многих лет, выбор стабильного по размерам материала, такого как PEEK или нержавеющая сталь, имеет решающее значение.

| Материал | Рейтинг обрабатываемости (по сравнению со сталью 1212) | Тепловое расширение (CTE, мкм/м-°C) | Основные требования к допускам |

|---|---|---|---|

| Алюминий 6061-T6 | Высокий | 23.6 | Хорошая стабильность, но может быть "липкой". |

| Нержавеющая сталь 304 | Средний | 17.3 | Работа закаляет; требует острых инструментов. |

| PEEK | Средний | ~55.0 | Высокий CTE; требует стратегии охлаждения. |

| Титан (Ti-6Al-4V) | Низкий | 8.6 | Плохая теплопроводность; высокий износ инструмента. |

Распространенные семейства материалов и их проблемы

Выбор правильного материала предполагает соблюдение баланса между требованиями конечного применения и технологичностью. За время работы над различными проектами я видел, как этот выбор проявляется в реальных сценариях, особенно когда требуется предельная точность.

Металлы: Стабильность

Металлы часто становятся первым выбором для высокоточных приложений благодаря своей прочности, жесткости и общей стабильности размеров.

- Алюминиевые сплавы (например, 6061, 7075): Они отлично подходят для изготовления прототипов и производственных деталей. Они легкие и отлично поддаются обработке. Однако они мягче и имеют относительно высокий CTE по сравнению со сталью, что требует использования СОЖ и тщательного выбора стратегии обработки.

- Нержавеющие стали (например, 303, 304, 316): Известны своей коррозионной стойкостью и прочностью. Обычно их сложнее обрабатывать, чем алюминий, поскольку они склонны к закалке. Это означает, что материал становится тверже в процессе резки, что увеличивает нагрузку на инструмент и может повлиять на конечные размеры при неправильном подходе.

- Твердые металлы (например, инструментальные стали, титан): Они обладают невероятной производительностью, но представляют наибольшие трудности при обработке. Они требуют специализированного инструмента, более низких скоростей резания и надежных станков для предотвращения вибрации. Достижение жестких допусков в таких материалах требует глубокого опыта и контроля процесса. Наша команда часто сотрудничает с клиентами на ранних этапах, чтобы убедиться, действительно ли необходим такой материал, или более пригодная для обработки альтернатива может удовлетворить проектный замысел.

Пластмассы: Баланс свойств

Пластмассы обладают такими уникальными преимуществами, как химическая стойкость и малый вес, однако они имеют свои собственные правила обработки на станках с ЧПУ с жесткими допусками.

- Проблема деформации: Многие инженерные пластмассы, такие как дельрин (ацеталь) или нейлон, имеют внутренние напряжения, возникающие в процессе экструзии или литья. При снятии слоев материала в процессе обработки эти напряжения высвобождаются, вызывая деформацию или изгиб детали. Мы устраняем эту проблему с помощью таких методов, как грубая обработка, даем детали отдохнуть и стабилизироваться, а затем выполняем заключительную, легкую финишную обработку.

- Управление жарой: Пластмассы - плохие теплопроводники. Тепло, выделяемое при резке, не рассеивается быстро, что может привести к локальному расплавлению или значительному расширению материала. Это может привести к неточным размерам и плохой обработке поверхности. Очень важно использовать острые инструменты, соответствующие охлаждающие жидкости и оптимизировать параметры резки.

| Группа материалов | Распространенные ошибки | Стратегия смягчения последствий PTSMAKE |

|---|---|---|

| Мягкие металлы (Al) | Нежная текстура, плохое покрытие | Используйте инструмент с высоким уровнем среза и надлежащую смазку. |

| Твердые стали (SS) | Закалка, износ инструмента | Используйте жесткие настройки, острые инструменты и постоянную скорость подачи. |

| Инженерные пластики | Деформация, плавление | Снимайте напряжение с материала, используйте воздух или охлаждающую жидкость, острые инструменты. |

| Твердые металлы (Ti) | Высокая температура, сильный износ инструмента | Используйте охлаждающую жидкость под высоким давлением и специальные покрытия для инструментов. |

Выбор материала - важнейший первый шаг в достижении жестких допусков. Ваш выбор напрямую влияет на весь процесс обработки, от выбора инструмента до времени цикла. Понимание того, как взаимодействуют такие свойства, как обрабатываемость, тепловое расширение и стабильность размеров, очень важно. Осознание распространенных "подводных камней", таких как коробление пластмасс или закалка сталей, позволяет разработать упреждающие стратегии, предотвращающие дорогостоящие ошибки. В конечном итоге обоснованное решение о выборе материала закладывает основу для создания успешного высокоточного компонента, отвечающего всем техническим требованиям.

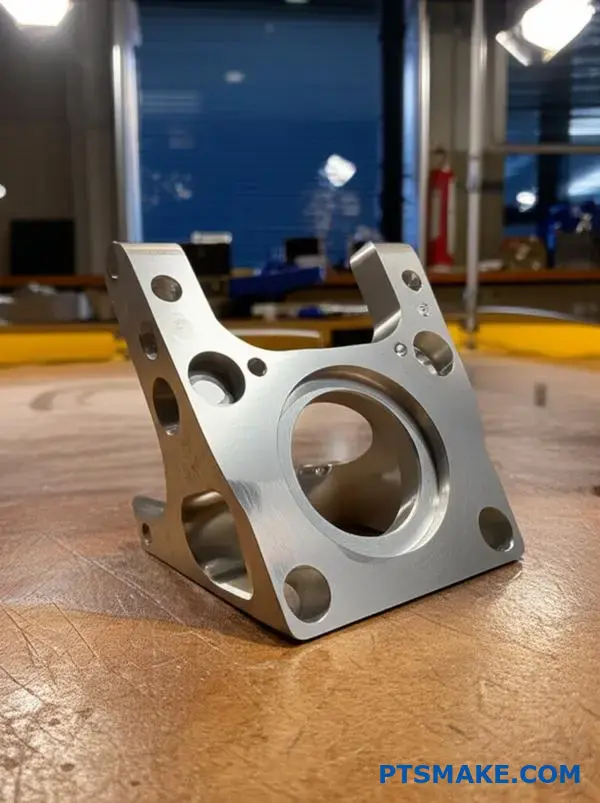

Конструкторские соображения для инженеров: Оптимизация для обработки с малыми допусками.

Вы когда-нибудь проектировали деталь с идеальными допусками на бумаге, а потом обнаруживали, что ее производство превращается в кошмар, разрушающий бюджет?

Оптимизация обработки с жесткими допусками включает в себя стратегическое применение жестких допусков только для критических элементов, упрощение геометрии за счет отказа от тонких стенок и острых углов, а также сотрудничество с машинистом на ранних этапах. Четкая коммуникация и надлежащее GD&T в чертежах - залог успеха.

Философия "Меньше - значит больше" в толерантности

Одно из самых распространенных препятствий, с которым сталкиваются инженеры, - это стремление завысить допуски на детали. Это кажется логичным - более жесткие допуски означают более качественную деталь, верно? Но не всегда. Каждый ужесточенный допуск добавляет этапы производства, увеличивает время цикла, требует более специализированного контрольного оборудования и, как следствие, повышает стоимость. Деталь с неоправданно жесткими допусками по всем характеристикам может стоить вдвое или втрое дороже, чем стратегически правильно подобранная версия.

Главное - различать критические и некритические элементы. Критические характеристики - это те, которые непосредственно влияют на посадку, форму и функционирование детали - сопрягаемые поверхности, отверстия в подшипниках, отверстия под центровочные штифты. Именно в них следует вкладывать бюджет на допуск. Для некритичных поверхностей, таких как внешний корпус детали, стандартный, более слабый допуск вполне приемлем и гораздо более экономичен. Прежде чем завершить работу над чертежом, спросите себя по каждому размеру: "Действительно ли точность этой детали влияет на производительность сборки?". Этот простой вопрос может сэкономить значительное время и деньги.

Геометрия и выбор материала

Геометрия детали оказывает огромное влияние на нашу способность добиваться жестких допусков. Два распространенных виновника, которые усложняют работу машиниста, - это тонкие стенки и острые внутренние углы.

Проблемы с тонкими стенами

Тонкие стенки подвержены вибрации и дребезгу при обработке, что крайне затрудняет соблюдение точных размеров. Они также могут деформироваться под воздействием тепла и напряжения, вызванных режущими инструментами. Часто приходится использовать более низкие скорости резания и делать более мелкие проходы, что увеличивает время обработки. Хорошим эмпирическим правилом является поддержание такого соотношения толщины и высоты стенок, которое обеспечивает достаточную жесткость для стабильной обработки.

Проблема с острыми внутренними углами

Стандартная вращающаяся концевая фреза - круглая, поэтому она естественным образом создает радиус внутреннего угла. Добиться идеально острого 90-градусного внутреннего угла при обычном фрезеровании с ЧПУ зачастую невозможно. Для этого требуются вторичные процессы, такие как электроэрозионная обработка (EDM), что добавляет совершенно новый этап производства и значительные затраты. Вместо этого разработайте небольшой радиус в этих углах, соответствующий стандартному размеру инструмента. Это небольшое изменение конструкции, которое делает Обработка на станках с ЧПУ с жестким допуском Процесс проходит гораздо более гладко.

Выбор материала также имеет большое значение. Некоторые материалы по своей природе более стабильны и легче поддаются высокоточной обработке, чем другие. Огромную роль играют термическая стабильность и твердость материала. Например, некоторые пластики могут проявлять анизотропия3Это влияет на то, как они реагируют на силу обработки.

| Группа материалов | Возможность обработки с жесткими допусками | Стабильность | Общие примеры |

|---|---|---|---|

| Алюминиевые сплавы | Превосходно | Хорошо | 6061, 7075 |

| Нержавеющие стали | От хорошего до умеренного | Превосходно | 304, 316, 17-4 PH |

| Инструментальные стали | Трудности | Превосходно | A2, D2 |

| Инженерные пластики | Умеренный | Варьируется | PEEK, Delrin (Acetal) |

Сотрудничество на ранних этапах: Ваше секретное оружие

Самый эффективный способ оптимизировать конструкцию для обработки с малыми допусками - это обсудить ее с партнером-производителем на ранних этапах проектирования. Анализ проекта на предмет технологичности (DFM) может выявить потенциальные проблемы до того, как они превратятся в дорогостоящие проблемы. В нашей работе в PTSMAKE мы часто сотрудничаем с инженерными группами, чтобы предоставить отзывы, которые упрощают производство без ущерба для функциональности.

Мне вспоминается проект, связанный со сложным компонентом медицинского устройства. Первоначальная конструкция имела несколько глубоких карманов с очень жесткими допусками на профиль и острыми внутренними углами. На бумаге все было идеально. На деле же потребовалось бы изготовить на заказ длинноходовую оснастку и провести обширную обработку электроэрозионным способом, что сделало бы затраты непомерно высокими. Сотрудничая с инженером-конструктором, мы предложили незначительные изменения: немного увеличить радиус углов, чтобы можно было использовать стандартную оснастку, и открыть допуск на некритичную внутреннюю поверхность. Эти небольшие изменения сократили время обработки более чем на 40% и позволили уложиться в бюджет, сохранив при этом критически важные функциональные требования. В этом и заключается сила раннего партнерства.

Эффективная передача информации о допусках на чертежах

Ваш чертеж CAD - это окончательный источник истины для машиниста. От того, как вы передадите свои требования на этом чертеже, зависит конечный результат.

Язык GD&T

Геометрические размеры и допуски (GD&T) - это универсальный язык для указания допусков. Он выходит за рамки простых размеров +/- и позволяет контролировать форму, ориентацию и расположение элемента. Правильное использование GD&T устраняет двусмысленность. Вместо жесткого допуска на диаметр отверстия вы можете контролировать его перпендикулярность к сопрягаемой поверхности или истинное положение относительно других элементов. Это гарантирует, что деталь будет работать в сборке так, как задумано.

Лучшие практики по созданию четких надписей

Ваш рисунок должен представлять собой четкую и лаконичную инструкцию. Вот несколько советов:

- Определите датум: Четко определите систему отсчета (A, B, C). Все критические элементы должны быть измерены по этим точкам отсчета, чтобы отразить расположение детали в окончательной сборке.

- Избегайте суммирования допусков: Измеряйте детали от общей точки отсчета, когда это возможно, чтобы избежать накопления допусков между деталями.

- Укажите отделку поверхности: Жесткий допуск часто сочетается с требованиями к тонкой отделке поверхности. Убедитесь, что на критических поверхностях указана чистота обработки (например, Ra 1,6 мкм).

Наконец, обеспечьте контекст. Простое примечание на чертеже, объясняющее функцию элемента, например "Сопрягается с подшипником P/N XXX", дает машинисту ценную информацию. Это помогает нам понять замысел конструкции и определить приоритеты наиболее важных аспектов детали во время обработки и контроля.

Достижение успеха в обработке с жесткими допусками начинается задолго до включения станка. Все начинается с разумной философии проектирования: применяйте жесткие допуски только там, где они функционально необходимы. Упрощая геометрию, выбирая подходящие материалы и избегая таких ловушек технологичности, как острые углы, вы создаете прочный фундамент. Самое главное - налаживание раннего совместного сотрудничества с вашим механиком и использование четких, богатых контекстом чертежей превращает теоретический проект в идеально выполненный, высокоточный компонент, который соответствует спецификации и бюджету.

Последствия жестких требований к допускам для стоимости и времени изготовления.

Приходилось ли вам указывать жесткий допуск, чтобы подстраховаться, а в ответ получать шокирующе высокие расценки? Это распространенный сценарий, который может сорвать бюджет проекта еще до его начала.

Более жесткие допуски значительно увеличивают стоимость и сроки выполнения работ, поскольку требуют применения более современного оборудования, более низкой скорости обработки, строгих процессов контроля и более высокого процента брака. Понимание этого компромисса имеет решающее значение для оптимизации конструкции с точки зрения технологичности и сохранения бюджета.

Коренные причины увеличения расходов

Связь между жесткими допусками и высокими затратами не является произвольной; она коренится в фундаментальной физике и процессах производства. Когда вы сокращаете допустимую погрешность, возникает эффект пульсации, который затрагивает все этапы производства. Речь идет не просто о том, чтобы приказать станку быть более точным, а о создании целой среды, в которой такая точность возможна и воспроизводима.

Более медленные циклы обработки

Чтобы добиться высокой точности, станок с ЧПУ не может работать на максимальной скорости. Машинистам приходится снижать скорость подачи и глубину каждого реза. Это минимизирует отклонение инструмента, вибрацию и нагрев - все это может вывести размер за пределы допуска. Деталь, на обработку которой при стандартных допусках уходит 10 минут, при ужесточении требований может занять 30 минут и более. Поскольку машинное время является основным фактором стоимости в любом цехе, такое утроение времени напрямую приводит к значительному увеличению цены.

Специализированная крепежная и инструментальная оснастка

Стандартные тиски и патроны часто оказываются недостаточными для обработки с ЧПУ с жесткими допусками. Для деталей могут потребоваться специально разработанные приспособления, которые будут удерживать их с абсолютной жесткостью, не допуская смещения даже на долю миллиметра в процессе обработки. Кроме того, для получения сверхтонких поверхностей или размеров часто требуются специализированные высокопроизводительные режущие инструменты, которые стоят дороже и имеют меньший срок службы. Эти единовременные инженерные затраты (NRE) на приспособления и текущие расходы на инструменты премиум-класса учитываются непосредственно в вашем предложении.

Неизбежность повышения тарифов на металлолом

Когда окно приемлемости очень мало, все больше деталей неизбежно окажутся за его пределами. Небольшое изменение температуры окружающей среды, вызывающее тепловое расширение, мизерный износ инструмента или незначительное несоответствие материала могут стать достаточным основанием для отбраковки детали. В прошлых проектах PTSMAKE мы наблюдали, что количество брака для деталей со стандартным допуском не превышает 2%. Для деталей с очень жесткими допусками нередко этот показатель поднимается до 10% и выше. Эти предсказуемые потери должны быть заложены в цену работы, то есть вы платите не только за хорошие детали, но и за ожидаемые отказы. Весь процесс основан на принципах Метрология4 для проверки соблюдения требований.

Быстрое сравнение наглядно демонстрирует эти различия:

| Фактор | Стандартный допуск (±0,1 мм) | Строгий допуск (±0,01 мм) |

|---|---|---|

| Время обработки | Нормальный | 2x - 4x медленнее |

| Метод проверки | Штангенциркули, микрометры | КИМ, лазерные сканеры |

| Типичная норма отбраковки | < 2% | 5% - 15%+ |

| Потребности в инструментах | Стандарт | Высокопроизводительные / индивидуальные |

| Мастерство оператора | Квалифицированный машинист | Старший специалист |

Стратегии баланса между точностью, стоимостью и временем

Хотя некоторые компоненты абсолютно требуют высокой точности, ключ к экономически эффективному проектированию заключается в том, чтобы знать, когда и где ее применять. Завышение допусков - одна из самых распространенных и дорогостоящих ошибок при разработке изделий. Применение более стратегического подхода может дать значительную экономию средств и времени изготовления без ущерба для функциональности конечного продукта.

Примите функциональное измерение

Проанализируйте свою конструкцию и спросите себя: какие элементы действительно важны? Жесткие допуски должны быть зарезервированы исключительно для сопрягаемых поверхностей, отверстий в подшипниках, элементов центровки и других интерфейсов, где посадка имеет большое значение для производительности. Для некритичных поверхностей, таких как внешняя сторона корпуса или декоративные элементы, укажите стандартный допуск механической мастерской. Это простое действие по смягчению допусков на нефункциональные размеры может значительно сократить время и сложность обработки. В одном случае клиент пришел к нам с деталью, где каждый размер имел жесткий допуск. После анализа DFM мы определили, что только две характеристики являются критическими. Ослабив остальные, мы снизили стоимость детали почти на 50%.

Сила сотрудничества на ранних этапах

Самая эффективная стратегия - это взаимодействие с партнером-производителем на ранней стадии проектирования. Обсуждение до завершения проектирования может открыть возможности для снижения затрат, которые невозможно реализовать позже. В компании PTSMAKE мы часто предоставляем отзывы о проектировании для обеспечения технологичности (DFM), чтобы помочь клиентам оптимизировать свои детали. Мы можем проконсультировать по выбору материала, предложить незначительные изменения в конструкции, которые облегчат обработку детали, и помочь определить, какие допуски действительно необходимы, а какие являются "приятными мелочами". Такой совместный подход превращает процесс производства из простой сделки в партнерство, направленное на достижение наилучшего результата в соответствии с вашим бюджетом и сроками.

Используйте GD&T с умом

Геометрические размеры и допуски (GD&T) - мощный инструмент при правильном использовании. Вместо того чтобы применять жесткий линейный допуск ко всей поверхности, можно использовать контроль плоскостности или профиля для управления критически важным аспектом детали, допуская при этом большую вариативность в других местах. Это дает машинисту большую свободу действий, что может привести к ускорению цикла и снижению затрат, при этом деталь будет работать так, как нужно.

Здесь представлены различные подходы к толерантности:

| Толерантный подход | Плюсы | Cons | Лучшее для... |

|---|---|---|---|

| Стандартные допуски | Низкая стоимостьБыстрое производство, простой контроль. | Не подходит для точной подгонки или сборки. | Общие компоненты, не сопрягающиеся поверхности. |

| Выборочное толерирование | Соотношение цены и производительности, высокая эффективность. | Требуется тщательный анализ и планирование DFM. | Большинство механических узлов с критическими интерфейсами. |

| Равномерно жесткие допуски | Гарантирует точность по всей детали. | Чрезвычайно дорого, длительное время выполнения, высокий риск. | Критически важные аэрокосмические системы, медицинские имплантаты, оптические приборы. |

В целом, жесткие допуски являются прямым фактором повышения стоимости и увеличения времени выполнения заказа при обработке с ЧПУ. Это связано с более медленным циклом работы станка, необходимостью в специализированной оснастке и контроле, а также с увеличением количества брака. Наиболее эффективная стратегия управления этими факторами заключается в применении жестких допусков только там, где они функционально важны. Заблаговременное сотрудничество с партнером-производителем - это ключ к оптимизации конструкции с точки зрения производительности и бюджета, что позволит избежать ненужных расходов, связанных с завышением спецификации.

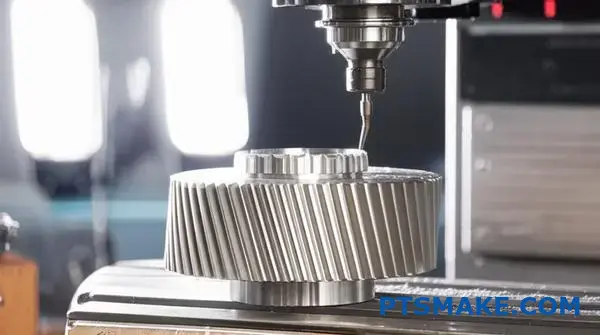

Методы контроля и управления качеством для деталей с ЧПУ с жесткими допусками?

Вы когда-нибудь получали партию деталей с ЧПУ и обнаруживали, что они не соответствуют заданным допускам? Задержки, расходы и простое разочарование могут привести к остановке проекта.

Для проверки деталей с ЧПУ с жесткими допусками используются такие современные инструменты, как КИМ, лазерные сканеры и оптические компараторы. Надежный контроль качества опирается на строгий контроль процессов, подробную документацию, прослеживаемость и статистические методы, такие как SPC, чтобы гарантировать, что каждая деталь идентична и соответствует спецификациям.

Передовые методы контроля: За пределами штангенциркулей и микрометров

Когда речь идет о допусках, измеряемых в микронах, традиционные инструменты, такие как штангенциркули и микрометры, часто не обеспечивают необходимой точности и не дают исчерпывающих данных. Именно здесь на помощь приходит передовая метрология. Речь идет не только о подтверждении одного размера, но и о проверке геометрии всей детали в соответствии с моделью CAD. По нашему опыту в PTSMAKE, интеграция этих передовых методов является обязательным условием для производства надежных высокоточных деталей.

Координатно-измерительные машины (КИМ)

КИМ - это золотой стандарт контроля размеров. Она использует высокочувствительный датчик для касания различных точек на поверхности детали, регистрируя их координаты X, Y и Z. Эти данные затем используются для проверки сложных характеристик, от истинного положения отверстия до плоскостности поверхности. Для деталей со сложной геометрией и строгими Определение геометрических размеров и допусков (GD&T)5 выступов, КИМ дает окончательный вердикт "годен/не годен". Она медленнее других методов, но обеспечивает непревзойденную точность.

Лазерные и 3D-сканеры

Для деталей со сложными кривыми или органическими формами часто лучше всего подходит бесконтактное измерение. Лазерные сканеры и 3D-сканеры со структурированной подсветкой за считанные секунды захватывают миллионы точек данных с поверхности детали, создавая плотное облако точек. Затем это облако сравнивается с исходным файлом САПР, создавая цветовую карту, которая мгновенно выделяет любые отклонения. Этот метод невероятно быстр и обеспечивает полный анализ поверхности, что делает его идеальным для проверки таких деталей, как лопатки турбин или медицинские имплантаты, изготовленные на заказ.

Оптические компараторы

Оптический компаратор, или профильный проектор, - классический, но по-прежнему невероятно полезный инструмент. Он проецирует увеличенную тень детали на экран, позволяя быстро сравнить ее с масштабным наложением чертежа. Он отлично справляется с проверкой таких 2D-характеристик, как радиусы, фаски, формы резьбы и профили зубьев шестерен. Хотя он не предоставляет 3D-данные, это быстрый и эффективный способ проверки критических допусков профилей на производстве.

| Техника осмотра | Лучшее для | Ключевое преимущество | Общее ограничение |

|---|---|---|---|

| CMM | Сложные геометрии, призматические детали, высокоточная проверка | Непревзойденная точность и повторяемость для GD&T | Замедленный цикл измерений, требуется контролируемая среда |

| Лазерный/3D-сканер | Поверхности свободной формы, обратный инжиниринг, быстрый анализ поверхности | Чрезвычайно быстрый сбор данных, обеспечивает полную карту поверхности | Более низкая точность по сравнению с КИМ при измерении отдельных точек |

| Оптический компаратор | 2D-профили, резьба, фаски, мелкие детали | Быстрый и простой визуальный контроль в цеху | Ограничен 2D измерениями, зависит от интерпретации оператора |

Создание качества: Управление процессами и методы, основанные на данных

Контроль очень важен, но это реактивная мера - он выявляет дефекты уже после того, как они возникли. Конечная цель обработки с ЧПУ с жесткими допусками - предотвратить возникновение дефектов в первую очередь. Для этого необходим проактивный подход, основанный на надежном контроле процесса, тщательном документировании и разумном использовании данных. Вы не можете просто проконтролировать качество детали; вы должны заложить его с самого первого шага.

Основы: Контроль процессов, документация и прослеживаемость

Эти три элемента составляют основу любой надежной системы качества.

- Управление процессом: Это предполагает активный мониторинг и контроль каждой переменной в производственном процессе. Речь идет не только о настройках станка с ЧПУ. Это регулярная калибровка станка, контроль износа инструмента и замена его до выхода из строя, поддержание постоянной концентрации охлаждающей жидкости и даже контроль температуры и влажности в цеху. Стабильный процесс - это предсказуемый процесс.

- Документация: Если это не задокументировано, значит, этого не было. Каждый шаг - от сертификата соответствия на сырье до отчета о проверке первого изделия (FAIR) и результатов окончательного контроля - должен быть зафиксирован. Таким образом, создается подробная история каждого производственного цикла, которая бесценна для анализа и необходима для клиентов в регулируемых отраслях, таких как аэрокосмическая и медицинская.

- Прослеживаемость: Это результат хорошей документации. Она дает нам возможность отследить готовую деталь вплоть до партии сырья, станка, на котором она была изготовлена, оператора, который ею управлял, и даты ее изготовления. При возникновении проблем прослеживаемость позволяет нам быстро выявить первопричину и ограничить последствия.

Сила данных: Статистический контроль процессов (SPC)

Статистический контроль процессов (SPC) - это мощная методология, использующая статистические инструменты для мониторинга и управления процессом. Вместо того чтобы просто проверять, находится ли деталь "в спецификации" или "вне спецификации", SPC помогает нам понять естественную вариативность процесса и определить, когда что-то меняется.

Используя такие инструменты, как контрольные карты, мы можем отслеживать критические размеры в течение времени. Эти графики имеют верхний и нижний контрольные пределы, которые представляют собой естественные возможности процесса. До тех пор пока измерения произвольно падают между этими пределами, процесс стабилен. Но если мы видим тенденцию - например, измерения постоянно смещаются в сторону одного предела, - это сигнализирует о проблеме. до все некачественные детали. Это позволяет нам вмешаться, возможно, отрегулировав смещение или заменив изношенный инструмент, сохраняя процесс центрированным и способным выдерживать жесткие допуски.

| Элемент качества | Назначение | Пример на практике |

|---|---|---|

| Управление процессом | Для минимизации отклонений и обеспечения стабильности процесса. | Калибровка осей станка с ЧПУ каждые шесть месяцев. |

| Документация | Создание поддающейся проверке записи всего производственного процесса. | Прикрепление листа сертификации материалов к рабочему заказу. |

| Прослеживаемость | Чтобы связать готовую деталь с полной историей ее производства. | Гравировка уникального серийного номера на каждой детали. |

| НПЦ | Мониторинг процесса в режиме реального времени и упреждающее предотвращение дефектов. | Использование диаграммы X-bar для отслеживания диаметра обработанного штифта. |

Достижение жестких допусков при обработке с ЧПУ требует двойной стратегии. Она опирается на передовые инструменты контроля, такие как КИМ и лазерные сканеры, для окончательной проверки, но, что более важно, она зависит от внедрения качества в сам процесс производства. Благодаря строгому контролю процессов, подробной документации и методам, основанным на данных, таким как статистический контроль процессов, мы переносим акцент с простого обнаружения дефектов на их активное предотвращение. Такой комплексный подход - единственный способ обеспечить стабильную и надежную точность каждой производимой детали.

Сравнение обработки с ЧПУ с другими методами производства для жестких допусков.

Вы когда-нибудь задумывались, всегда ли ЧПУ является лучшим выбором для обеспечения точности? Или можно ли другим методом добиться таких же жестких допусков для вашего конкретного случая? конструкция детали более эффективно?

Обработка с ЧПУ лучше всего подходит для достижения жестких допусков на сложных деталях малого и среднего объема, особенно для металлов. Литье под давлением идеально подходит для крупносерийных пластиковых деталей, а 3D-печать - для быстрого создания прототипов, где допуски менее критичны. Ручные методы подходят для простых, разовых работ.

Когда инженеры обращаются к нам в PTSMAKE, то часто задают вопрос о том, как выбрать правильный производственный процесс. Хотя наша специализация - обработка с ЧПУ с жесткими допусками, лучший ответ всегда зависит от конкретных целей проекта. Давайте разберем основные различия между ЧПУ и двумя другими популярными методами: 3D-печатью и литьем под давлением.

Обработка на станках с ЧПУ и 3D-печать (аддитивное производство)

Эти два метода часто рассматриваются как конкуренты, но они служат совершенно разным основным целям, особенно когда речь идет о точности.

Допуски и качество поверхности

3D-печать, или аддитивное производство, создает детали слой за слоем. Этот процесс по своей сути создает ступенчатую поверхность и может привести к внутренним напряжениям или короблению, что затрудняет соблюдение допусков более ±0,1 мм (±0,004 дюйма). Обработка с ЧПУ - это субтрактивный процесс, при котором деталь вырезается из цельного блока, что обеспечивает превосходную чистоту поверхности и возможность легко достичь допусков ±0,025 мм (±0,001") или даже более жестких.

Целостность и прочность материала

Деталь, обработанная из цельного блока металла или пластика, сохраняет свои первоначальные свойства материала. Это означает, что она обладает превосходной, равномерной прочностью. 3D-печатные детали, благодаря своей многослойной конструкции, могут иметь более слабые связи между слоями, что приводит к анизотропным свойствам, когда деталь слабее в одном направлении. Для функциональных деталей, требующих высокой прочности и надежности, используются изотропный6 Характер обработки деталей с ЧПУ является существенным преимуществом.

Вот краткое сравнение:

| Характеристика | Обработка с ЧПУ | 3D-печать (FDM/SLA) |

|---|---|---|

| Типичный допуск | ±0,025 мм (±0,001") | ±0,1 мм (±0,004") |

| Отделка поверхности | Превосходно (в обработанном виде) | Хорошо (часто нуждается в постобработке) |

| Прочность материала | Превосходно (изотропно) | Хорошо (анизотропный) |

| Лучший пример использования | Функциональные прототипы, производственные детали | Прототипы для формовки/подгонки, сложные внутренние геометрические формы |

Обработка с ЧПУ против литья под давлением

Это сравнение в меньшей степени касается возможностей точности, а в большей - объема и стоимости. Оба способа могут производить высокоточные детали, но их экономические модели отличаются друг от друга. Литье под давлением требует значительных предварительных инвестиций в создание пресс-формы, которые могут стоить тысячи долларов. Однако после изготовления формы стоимость одной детали чрезвычайно низка, что делает ее идеальной для массового производства. Обработка на станках с ЧПУ требует минимальных затрат на установку, что делает ее идеальной для создания прототипов и мало- и среднесерийного производства.

Помимо популярных альтернатив, полезно также сравнить ЧПУ с более традиционными или специализированными методами, чтобы понять весь производственный ландшафт. Это поможет принять обоснованное решение, особенно при балансировании между стоимостью, скоростью и точностью.

Обработка с ЧПУ по сравнению с традиционной ручной обработкой

До появления компьютеров опытные машинисты создавали детали вручную, используя токарные, фрезерные и сверлильные станки. Хотя это ремесло по-прежнему ценно, оно имеет явные ограничения по сравнению с ЧПУ.

Повторяемость и сложность

Оператор-человек, каким бы опытным он ни был, не может сравниться с идеальной повторяемостью станка с компьютерным управлением. Для производства сотен или тысяч одинаковых деталей ЧПУ - единственный приемлемый вариант для поддержания жестких допусков во всей партии. Кроме того, создание сложных геометрических форм с криволинейными поверхностями или замысловатыми карманами чрезвычайно сложно и требует много времени вручную, но легко осуществимо на 5-осевом станке с ЧПУ. Ручная обработка лучше всего подходит для простых, разовых ремонтов или простейших прототипов, где точность не является первостепенной задачей.

Когда ручная обработка еще актуальна?

В прошлых проектах мы убедились, что ручная обработка отлично зарекомендовала себя в научно-исследовательских и ремонтных мастерских. Если вам нужен один простой кронштейн или быстрое исправление нестандартной оснастки, опытный ручной механик зачастую сможет создать его быстрее, чем это потребуется для программирования станка с ЧПУ.

Сценарии выбора правильного метода

В конечном итоге решение сводится к балансу между четырьмя ключевыми факторами: допуском, объемом, материалом и сложностью. Вот практическое руководство, основанное на распространенных сценариях, с которыми мы сталкиваемся в PTSMAKE.

| Сценарий | Лучший метод | Почему? |

|---|---|---|

| 1-10 Функциональные прототипы (металл) | Обработка с ЧПУ | Быстрая обработка, отличные свойства материалов и точность на уровне производства. |

| 1-10 Формы/Фигуры прототипов (пластик) | 3D-печать | Самый дешевый и быстрый способ проверить форму и посадку конструкции. |

| 50-5,000 Производственные детали (металл/пластик) | Обработка с ЧПУ | Наиболее экономически эффективный метод до того, как будут оправданы высокие затраты на оснастку, характерные для других методов. |

| 10,000+ Производственные детали (пластик) | Литье под давлением | Высокая первоначальная стоимость пресс-формы компенсируется чрезвычайно низкой ценой за деталь при больших объемах производства. |

| Разовая простая деталь/ремонт | Ручная обработка | Быстрая обработка простых геометрических форм без необходимости программирования и длительной настройки. |

Выбор правильного процесса имеет решающее значение. Выбор литья под давлением для партии из 100 деталей будет нецелесообразным с финансовой точки зрения, так же как использование 3D-печати для механических компонентов, испытывающих высокие нагрузки, будет связано с функциональным риском. Понимание этих компромиссов - ключ к успешному производству.

Принимая решение о выборе метода производства, важно смотреть не только на первоначальное предложение. Обработка с ЧПУ обеспечивает непревзойденную точность сложных деталей и функциональных прототипов, особенно при работе с металлами. Однако для быстрой проверки формы/пригодности 3D-печать быстрее и экономичнее. Для крупносерийных пластиковых деталей, литьё под давлением становится явным победителем, несмотря на первоначальные затраты на оснастку. Лучший выбор всегда согласуется с конкретными требованиями к допуску, материалу, объему и бюджету вашего проекта.

Общие проблемы и решения при обработке с ЧПУ с жесткими допусками?

Приходилось ли вам сталкиваться с ситуацией, когда идеально спроектированная деталь не проходит окончательный контроль всего на несколько микрон? Это обычное разочарование, когда невидимые силы срывают ваши усилия по обработке с ЧПУ с жесткими допусками.

Успешное достижение жестких допусков требует решения таких ключевых проблем, как тепловое расширение, отклонение инструмента и вибрация станка. Решение заключается в системном подходе, сочетающем строгий контроль окружающей среды, проактивное обслуживание станков, оптимизацию стратегий обработки и передовую метрологию для обеспечения стабильных и высокоточных результатов.

Обработка с ЧПУ с жесткими допусками - это путь, полный трудностей, которые могут испытать даже самые опытные команды. Эти проблемы часто возникают из-за тонких переменных, которые накапливаются и создают значительные отклонения. Понимание этих факторов - первый шаг к мастерству.

Тепловое искажение: Тихая переменная

Тепло - главный враг точности. Оно выделяется из нескольких источников: самого процесса резки, шпинделя и двигателей станка, а также температуры окружающей среды в цеху. Даже небольшое изменение температуры может привести к расширению или сжатию материалов, в результате чего размеры выходят за пределы заданного допуска. Алюминий, например, при одинаковом повышении температуры расширяется значительно сильнее, чем сталь. В прошлых проектах PTSMAKE мы видели, как детали, обработанные в начале смены, измерялись иначе, чем детали, обработанные в полдень, исключительно из-за колебаний температуры в цеху.

Износ и отклонение инструмента

Режущие инструменты не являются бесконечно жесткими. В процессе обработки усилие, действующее на инструмент, может привести к его изгибу или небольшому отклонению. Это отклонение может быть микроскопическим, но при работе с жесткими допусками его достаточно для возникновения неточностей. Проблема усиливается при использовании длинных, тонких инструментов или при обработке закаленных материалов. Износ инструмента - еще один критический фактор. Когда режущая кромка инструмента затупляется, ему требуется большее усилие для резки, что увеличивает как выделение тепла, так и риск отклонения. Это создает обратную связь, когда износ приводит к увеличению нагрева, что может вызвать еще больший износ и тепловое расширение.

Стабильность материала и внутренние напряжения

Не все материалы созданы одинаковыми. Некоторые из них, например некоторые пластмассы или сильно обработанные холодным способом металлы, содержат внутренние напряжения, возникшие в процессе их производства. При обработке материала эти напряжения снимаются, что может привести к деформации или неожиданному искажению детали. Внутренняя структура материала также имеет значение. Некоторые материалы имеют анизотропный7 свойства, то есть их механические характеристики отличаются по разным осям. Это может привести к непредсказуемому поведению в процессе обработки, если это не учитывается при программировании в CAM.

Вот краткое описание распространенных проблем с материалами:

| Тип материала | Первичный вызов | Рекомендуемый подход |

|---|---|---|

| Алюминиевые сплавы | Высокое тепловое расширение | Используйте высококачественную охлаждающую жидкость, контролируйте температуру окружающей среды, выполняйте финишные проходы. |

| Нержавеющие стали | Усиление работы | Поддерживайте постоянную скорость подачи, используйте острые инструменты, избегайте засыпки. |

| Титановые сплавы | Плохая теплопроводность | Уменьшите скорость резки, используйте охлаждающую жидкость под высоким давлением. |

| Инженерные пластики | Внутренние напряжения | Используйте циклы снятия напряжения, острые инструменты и легкие разрезы. |

Признание проблем - это только половина успеха; внедрение эффективных решений - вот что отделяет приемлемые детали от исключительных. Для этого необходима целостная стратегия, учитывающая особенности машины, окружающей среды и самого процесса.

Проактивное техническое обслуживание и калибровка оборудования

Станок хорош лишь настолько, насколько хороша его последняя калибровка. Для обработки с ЧПУ с жесткими допусками регулярное и строгое техническое обслуживание не является обязательным. Речь идет не только о регулярной смазке, но и о периодической проверке и калибровке геометрической точности станка, включая биение шпинделя, параллельность осей и люфт. На основе нашего сотрудничества с клиентами, работающими над высокотехнологичными аэрокосмическими компонентами, мы пришли к выводу, что ежеквартальный цикл калибровки, дополняемый ежедневными проверками, может значительно снизить отклонение между деталями. Использование передовых инструментов, таких как анализ шаровой опоры, обеспечивает всестороннюю проверку динамических характеристик станка, выявляя проблемы до того, как они приведут к браку деталей.

Создание контролируемой среды

Невозможно добиться точности в неконтролируемой среде. Идеальный станочный цех для работы с жесткими допусками - это цех с регулируемой температурой и влажностью. Мы поддерживаем в нашем обрабатывающем центре с ЧПУ постоянную температуру 20°C (68°F), поскольку это международная стандартная температура для измерения размеров. Такая стабильность минимизирует тепловое расширение как станка, так и заготовки. Системы фильтрации воздуха также очень важны для предотвращения воздействия загрязняющих веществ на чувствительные компоненты станка или на качество обработки поверхности деталей.

Оптимизация процесса обработки

Правильная стратегия может решить многие проблемы, связанные с материалами и инструментами. Вот некоторые решения, которые мы регулярно внедряем:

- Черновая и чистовая обработка Разделение: Мы выполняем агрессивные черновые резы для удаления основной массы материала, затем даем детали остыть и стабилизироваться перед выполнением очень легких чистовых резов. Это минимизирует тепло и напряжение, возникающие во время заключительных, критических резов.

- Расширенные траектории инструментов: Современное программное обеспечение CAM предлагает траектории инструмента для высокоскоростной обработки (HSM), в которых используется более высокая скорость подачи при меньшей радиальной глубине резания. Такой подход позволяет снизить усилие на инструмент, минимизировать отклонение и тепловыделение, а также увеличить срок службы инструмента.

- Машинное зондирование: Мы используем системы измерения в процессе производства. Зонды, установленные в шпинделе станка, могут автоматически проверять критические элементы в середине процесса. Затем станок может внести микрокорректировки в смещение инструмента, чтобы компенсировать износ инструмента или тепловой дрейф, обеспечивая идеальный конечный размер.

Освоение обработки с ЧПУ с жесткими допусками - это не один секретный прием. Речь идет о систематическом выявлении и контроле переменных. Основные проблемы - тепловое воздействие, производительность инструмента и нестабильность материала - могут быть преодолены. Успех зависит от дисциплинированного подхода, который включает в себя стабильную среду, тщательно обслуживаемое и откалиброванное оборудование, а также интеллектуальные стратегии обработки. Сосредоточившись на этих основах, мы последовательно превращаем сложные конструкции в прецизионные компоненты, отвечающие самым взыскательным требованиям наших клиентов.

Тенденции будущего: Инновации в обработке с ЧПУ с жесткими допусками?

Вам все труднее угнаться за неумолимым спросом на еще большую точность ваших компонентов? Сегодняшние передовые технологии уже кажутся вчерашним стандартом?

Будущие инновации в области обработки с ЧПУ с жесткими допусками определяются более интеллектуальными и интегрированными системами. В числе достижений - контроль качества на основе искусственного интеллекта, мониторинг процесса в реальном времени с помощью современных датчиков, сверхточные станки и разработка новых высокопроизводительных материалов, поддающихся обработке. Эти тенденции объединяются, чтобы расширить свободу проектирования.

Стремление к ужесточению допусков постоянно. То, что десять лет назад считалось исключительным, теперь стало стандартом. Чтобы не отстать, мы должны обратить внимание на технологии, формирующие будущее точного производства. Две наиболее важные области - это эволюция самих станков и возможность контролировать их процессы в режиме реального времени.

Эволюция точности станков

Современные станки с ЧПУ - это чудо инженерной мысли, но следующее поколение выходит на новый уровень точности. Речь идет не о том, чтобы просто заставить станки работать быстрее, а о том, чтобы сделать их умнее и стабильнее.

Тепловая стабильность и компенсация

Перепады температуры - главный враг точности. Изменение температуры в цеху на несколько градусов может привести к расширению или сжатию станины станка или заготовки на несколько микрон, что полностью нарушает допуски. Будущие станки оснащаются сложными системами термокомпенсации. Согласно результатам наших испытаний, эти системы используют сеть датчиков для отслеживания изменений температуры во всем станке и автоматически корректируют траекторию движения инструмента в режиме реального времени для противодействия тепловому дрейфу. Такое активное управление очень важно для длительной и непрерывной обработки, где постоянство является ключевым фактором.

Усовершенствованные шпиндели и приводные системы

Шпиндель и приводные системы - это сердце станка с ЧПУ. Инновации здесь включают двигатели с прямым приводом, которые устраняют необходимость в шестернях или ремнях, уменьшая люфт и вибрацию. Это обеспечивает более плавное движение инструмента и более тонкую обработку поверхности. Мы также видим использование магнитных подшипников и передовых систем охлаждения для обеспечения правильной работы шпинделя на сверхвысоких скоростях, что крайне важно для достижения жестких допусков на сложных деталях. Эти системы уже не просто мощность, они обеспечивают контроль на микроскопическом уровне.

Мониторинг процессов в режиме реального времени

Традиционно контроль качества осуществлялся после изготовления детали. Однако будущее - за предотвращением дефектов до их появления. Мониторинг в реальном времени предоставляет данные, необходимые для того, чтобы сделать это реальностью. Интегрируя датчики непосредственно в среду обработки, мы можем получить беспрецедентное представление о процессе в момент его выполнения. Это позволяет использовать натурная метрология8, который измеряет деталь во время производственного цикла.

| Метод мониторинга | Традиционный подход | Будущий тренд (в режиме реального времени) |

|---|---|---|

| Проверка износа инструмента | Ручная проверка между циклами | Акустические и вибрационные датчики фиксируют изменения |

| Проверка деталей | Постпроцессный контроль на КИМ | Машинные датчики и лазерное сканирование |

| Стабильность процесса | Наблюдение оператора | Данные в реальном времени о температуре, крутящем моменте, вибрации |

| Исправление ошибок | Ручная регулировка смещения | Автоматизированная регулировка обратной связи по замкнутому контуру |

Переход от контроля после обработки к контролю в процессе - это переломный момент для обработки с ЧПУ с жесткими допусками. Он снижает количество брака, экономит время и гарантирует, что каждая изготовленная деталь будет соответствовать заданным допускам с самого первого реза. В компании PTSMAKE мы активно изучаем эти технологии, чтобы обеспечить нашим клиентам максимальный уровень уверенности в своих компонентах.

Помимо физического оборудования, искусственный интеллект и материаловедение создают еще один уровень инноваций. Эти достижения не просто улучшают существующие процессы, но и открывают совершенно новые возможности для проектирования и производства. Они предоставляют инженерам большую свободу действий, зная, что их сложные конструкции могут быть изготовлены с повторяемой точностью.

Контроль и оптимизация качества на основе искусственного интеллекта

Искусственный интеллект (ИИ) и машинное обучение (МЛО) превращаются из шумихи в практические инструменты в цехах. Их способность анализировать огромные объемы данных в режиме реального времени идеально подходит для высокоточного производства.

Предиктивное обслуживание

Время простоя - убийца для любого производства. Алгоритмы искусственного интеллекта теперь могут анализировать данные с датчиков станка, чтобы предсказать, когда тот или иной компонент, например шариковинтовая пара или подшипник шпинделя, может выйти из строя. Это позволяет планировать техническое обслуживание до возникновения поломки, предотвращая дорогостоящие задержки и обеспечивая дальнейшую работу станка в пределах допустимых пределов. Это позволяет перейти от реактивной модели "чини, когда сломается" к проактивной, прогнозирующей.

Автоматизированная проверка качества

Представьте себе систему, которая может проверять деталь с большей точностью, чем человеческий глаз, 24 часа в сутки 7 дней в неделю. Системы машинного зрения на основе искусственного интеллекта именно так и поступают. Используя камеры высокого разрешения и сложное программное обеспечение, они могут сканировать готовые детали и мгновенно сравнивать их с CAD-моделью, отмечая любые отклонения, какими бы незначительными они ни были. Это не только ускоряет процесс проверки, но и предоставляет множество данных, которые можно использовать для точной настройки процесса обработки для достижения еще более высоких результатов.

Новые материалы и их обрабатываемость

Потребность в более легких, прочных и долговечных компонентах привела к разработке передовых материалов. Однако эти материалы часто представляют собой уникальные проблемы для обработки на станках с ЧПУ. Будущее за разработкой новых материалов и поиском лучших способов их обработки.

| Категория материала | Примеры | Основные задачи механической обработки | Будущее решение |

|---|---|---|---|

| Суперсплавы | Инконель, титановые сплавы | Сильное тепловыделение, быстрый износ инструмента | Передовые технологии охлаждающих жидкостей, специализированные покрытия |

| Композиты | Углеродное волокно (CFRP) | Расслоение, вытягивание волокон, пыль | Ультразвуковая обработка, алмазные инструменты |

| Передовая керамика | Цирконий, нитрид кремния | Чрезвычайная твердость, хрупкость | Обработка с помощью лазера, шлифование |

| Металломатричные композиты | Al/SiC | Абразивная природа армирующих частиц | Инструменты из поликристаллического алмаза (PCD) |

Инновации направлены на создание новых сплавов, которые специально разработаны для удобства обработки без ущерба для производительности. В ходе нашей работы с клиентами мы убедились, что небольшое изменение состава материала может значительно снизить износ инструмента и улучшить качество обработки поверхности. Одновременно с этим достижения в области технологии режущего инструмента - новые покрытия, геометрия и материалы - позволяют эффективно обрабатывать эти сложные материалы, открывая возможности для их использования в областях, требующих высочайшей точности.

Будущее обработки с ЧПУ с жесткими допусками - это интеллектуальные и взаимосвязанные технологии. Инновации, начиная от "умных" станков с термокомпенсацией и заканчивая мониторингом в реальном времени, переводят контроль качества из разряда постпроцессной проверки в разряд гарантии в процессе обработки. Кроме того, интеграция искусственного интеллекта для предиктивного обслуживания и автоматизированного контроля качества в сочетании с достижениями в обработке новых материалов расширяет границы проектирования. Эти тенденции в совокупности дают инженерам возможность создавать более сложные и точные компоненты, чем когда-либо прежде.

Добейтесь успеха в прецизионной обработке с помощью PTSMAKE: ваш партнер по ЧПУ с жесткими допусками

Готовы решать сложные задачи по обработке с ЧПУ с жесткими допусками без задержек и компромиссов? Доверьтесь проверенному опыту и передовым возможностям PTSMAKE для вашего следующего проекта. Свяжитесь с нами сегодня, чтобы получить быстрое и надежное предложение, и узнайте, почему ведущие мировые отрасли зависят от нашей точности, последовательности и превосходного обслуживания!

Нажмите здесь, чтобы понять, какой символический язык используют инженеры для определения и передачи точных допусков. ↩

Поймите, как внутренняя структура материала может влиять на его прочность и устойчивость в различных направлениях. ↩

Поймите, как направленные свойства материала могут влиять на точность и результат обработки деталей. ↩

Изучите это руководство, чтобы понять, как наука измерений обеспечивает качество деталей и соответствие требованиям. ↩

Нажмите здесь, чтобы получить исчерпывающее руководство по пониманию символов и правил GD&T на инженерных чертежах. ↩

Поймите, как различаются свойства материалов при разных методах производства и почему это имеет значение для характеристик вашей детали. ↩

Нажмите, чтобы понять, как направленные свойства материала могут влиять на точность обработки и как ими управлять. ↩

Узнайте, как этот метод измерения в реальном времени повышает точность и снижает количество отходов в производстве. ↩