Czym jest wysokonakładowa obróbka CNC?

Czy kiedykolwiek potrzebowałeś tysięcy identycznych części, ale okazało się, że skalowanie produkcji wprowadza niespójności i spirale kosztów? Początkowy prototyp był doskonały, ale masowa produkcja to zupełnie inne wyzwanie.

Wysokonakładowa obróbka CNC to proces produkcyjny wykorzystujący zautomatyzowany, sterowany komputerowo sprzęt do szybkiego wytwarzania dużych ilości identycznych części. Jest to idealna metoda na osiągnięcie precyzji, spójności i opłacalności przy skalowaniu od prototypów do produkcji na pełną skalę.

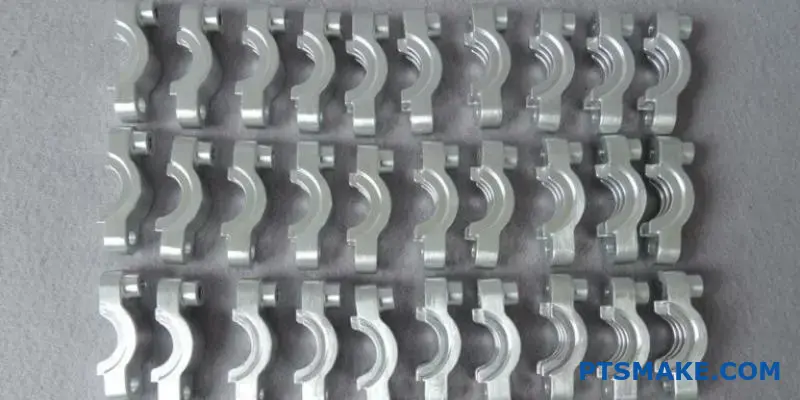

U podstaw wysokonakładowej obróbki CNC leży wydajność i powtarzalność. Proces ten opiera się w dużej mierze na automatyzacji, aby zminimalizować interwencję człowieka i zmaksymalizować wydajność. Po zaprogramowaniu i oprzyrządowaniu maszyny CNC dla konkretnej części, może ona pracować w sposób ciągły, produkując tysiące komponentów, które są praktycznie nie do odróżnienia od siebie. Zasadniczo różni się to od obróbki niskonakładowej lub prototypowej, gdzie konfiguracje są częste, a nacisk kładziony jest na elastyczność, a nie szybkość. Głównym celem jest tutaj zmniejszenie Czas cyklu1 dla każdej części tak bardzo, jak to możliwe.

Kluczowe różnice: Wysoki wolumen a niski wolumen

| Cecha | Obróbka wielkoseryjna | Obróbka małoseryjna |

|---|---|---|

| Ilość | 1,000s do 1,000,000+ | 1 do 1000 |

| Koszt za część | Bardzo niski | Wysoki do średniego |

| Koszt konfiguracji | Wysoki | Niski |

| Czas realizacji | Dłuższy początkowy, szybki po | Szybka konfiguracja początkowa |

Dlaczego więc firmy wybierają tę metodę? Głównym czynnikiem jest ekonomia skali. Podczas gdy początkowa inwestycja w programowanie, niestandardowe oprzyrządowanie i narzędzia jest wyższa, koszt pojedynczej części znacznie spada wraz ze wzrostem wielkości produkcji. W projektach, którymi zajmowaliśmy się w PTSMAKE, metoda ta staje się najbardziej logicznym wyborem, gdy firma zweryfikowała swój projekt i jest gotowa do wejścia na rynek na dużą skalę. Jest to strategiczna decyzja, która równoważy koszty początkowe z długoterminowymi oszczędnościami i wydajnością produkcji.

Kiedy wybrać wysokonakładową obróbkę CNC?

Idealne scenariusze

- Wprowadzenie produktu na rynek: Przy wprowadzaniu nowego produktu na rynek masowy.

- Stabilny popyt: Dla części o stałym, ciągłym popycie.

- Redukcja kosztów: Aby obniżyć koszt jednostkowy sprawdzonego komponentu.

Takie podejście ma kluczowe znaczenie w branżach takich jak motoryzacja, elektronika użytkowa i urządzenia medyczne, gdzie duże ilości precyzyjnych części są stałym wymogiem dla linii montażowych.

Wysokonakładowa obróbka CNC wykorzystuje automatyzację do wydajnej produkcji tysięcy precyzyjnych, identycznych części. Chociaż wiąże się to z wyższymi kosztami początkowej konfiguracji, metoda ta zapewnia znaczną ekonomię skali, drastycznie obniżając cenę jednostkową w przypadku dużych serii produkcyjnych, w których najważniejsza jest spójność.

Kluczowe korzyści dla kierowników produkcji?

Zmagasz się z niespójną jakością i nieprzewidywalnymi terminami realizacji dużych serii produkcyjnych? Czy te kwestie stale zakłócają budżet i harmonogramy dostaw, powodując niepotrzebny stres dla zespołu?

Wysokonakładowa obróbka CNC bezpośrednio odpowiada na te wyzwania, oferując niezrównaną szybkość, stałą jakość i znaczną efektywność kosztową. Drastycznie skraca czas realizacji, minimalizuje różnice między poszczególnymi częściami i obniża koszt jednostkowy, a wszystko to przy ścisłym przestrzeganiu specyfikacji klienta.

Szybkość i spójność dzięki automatyzacji

Podstawową zaletą wysokonakładowej obróbki CNC jest jej automatyzacja. Po załadowaniu programu maszyna może pracować w sposób ciągły, znacznie skracając czas realizacji produkcji. Ta sama automatyzacja jest kluczem do jakości. Każda część jest produkowana z dokładnie tego samego pliku cyfrowego, co eliminuje błędy ludzkie i zmienność powszechną w procesach ręcznych. Gwarantuje to, że maszyna dokładność objętościowa2 przekłada się na każdy pojedynczy element, gwarantując, że każdy element, od pierwszego do dziesięciotysięcznego, spełnia wymagane specyfikacje bez odchyleń. Ma to fundamentalne znaczenie dla każdej produkcji na dużą skalę, w której spójność nie podlega negocjacjom.

| Metryczny | Operacje ręczne | Wysokowydajna obróbka CNC |

|---|---|---|

| Spójność między częściami | Niski | Bardzo wysoka |

| Prędkość produkcji | Powolny | Szybko |

| Potencjał błędu | Wysoki | Bardzo niski |

| Intensywność pracy | Wysoki | Niski (nadzór) |

Efektywność kosztowa i skalowalność

Choć początkowo trzeba zainwestować w programowanie i konfigurację, koszt pojedynczej części w przypadku wysokonakładowej obróbki CNC znacznie spada wraz ze wzrostem ilości. Ta zasada ekonomii skali jest potężna. Automatyzacja zmniejsza bezpośrednie koszty pracy, zoptymalizowane ścieżki narzędzi minimalizują straty materiałowe, a wyjątkowa spójność niemal eliminuje wydatki związane z brakiem lub przeróbkami. To sprawia, że jest to rozsądny finansowo wybór w przypadku dużych zamówień. Co więcej, skalowalność jest wbudowana w proces. Po zatwierdzeniu programu zwiększenie produkcji jest tak proste, jak uruchomienie programu na większej liczbie maszyn lub przez dłuższy czas. W naszej pracy w PTSMAKE często prowadzimy klientów od zweryfikowanego prototypu do produkcji na pełną skalę przy użyciu tego samego projektu cyfrowego, zapewniając przewidywalny i wydajny wzrost.

Dla menedżerów produkcji, wysokonakładowa obróbka CNC oferuje potężną mieszankę korzyści. Zapewnia szybkość i niezachwianą jakość dzięki automatyzacji, obniża koszty jednostkowe i zapewnia płynną skalowalność w celu zaspokojenia zmiennego popytu, co czyni ją kamieniem węgielnym nowoczesnej, wydajnej produkcji.

Branże, które polegają na wysokonakładowej obróbce CNC?

Czy kiedykolwiek zastanawiałeś się, jak radzą sobie branże wymagające milionów identycznych, doskonałych części? Dla nich pojedyncza wada to nie tylko defekt; to krytyczna awaria o poważnych konsekwencjach.

Wysokowydajna obróbka CNC jest podstawą krytycznych sektorów, takich jak lotnictwo, motoryzacja, medycyna i elektronika. Branże te polegają na produkcji ogromnych ilości wysoce precyzyjnych, niezawodnych i złożonych komponentów niezbędnych dla bezpieczeństwa, wydajności i innowacji.

Zapotrzebowanie na precyzję jest nieubłagane w sektorach, w których awaria nie wchodzi w grę. Wysokowydajna obróbka CNC spełnia to wyzwanie, zapewniając spójność milionów części, co jest głównym powodem, dla którego w PTSMAKE zainwestowaliśmy w tę technologię.

Lotnictwo i kosmonautyka: Przesuwanie granic precyzji

W przemyśle lotniczym każdy element, od łopatek turbiny po części podwozia, musi spełniać ekstremalne specyfikacje. Branża ta polega na obróbce CNC ze względu na jej zdolność do pracy z zaawansowanymi stopami i tworzenia złożonych geometrii o wąskich tolerancjach, zapewniając, że każda część jest zdatna do lotu. Pełny identyfikowalność materiałów3 jest również obowiązkowa.

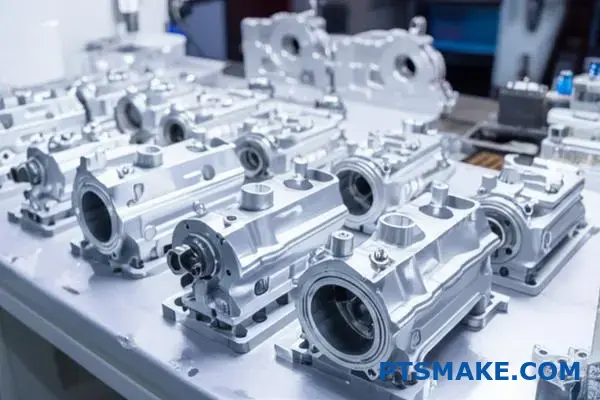

Motoryzacja: Zwiększanie wydajności na dużą skalę

Przemysł motoryzacyjny potrzebuje milionów niezawodnych części rocznie, od bloków silnika po komponenty skrzyni biegów. Wysokowydajna obróbka CNC zapewnia szybkość i powtarzalność niezbędną dla tej skali, utrzymując linie produkcyjne w ruchu i konkurencyjne koszty.

| Przemysł | Kluczowe wymagania | Wspólne materiały |

|---|---|---|

| Lotnictwo i kosmonautyka | Niezwykła precyzja i niezawodność | Tytan, Inconel, stopy aluminium |

| Motoryzacja | Skalowalność i efektywność kosztowa | Stal, aluminium, żeliwo |

Potrzeba precyzji w dużych ilościach wykracza daleko poza transport. Z naszego doświadczenia wynika, że sektor medyczny i elektroniczny również w dużym stopniu polega na tym procesie w zakresie innowacji i niezawodności.

Urządzenia medyczne: Obróbka dla zdrowia i bezpieczeństwa

Od niestandardowych narzędzi chirurgicznych po ratujące życie implanty, takie jak rozruszniki serca, medycyna wymaga absolutnej perfekcji. Obróbka CNC ma kluczowe znaczenie dla tworzenia tych skomplikowanych urządzeń z biokompatybilnych materiałów, takich jak tytan i PEEK, zapewniając, że są one bezpieczne i skuteczne dla pacjentów, przy jednoczesnym przestrzeganiu surowych norm prawnych.

Elektronika: Skala miniaturyzacji

Zajrzyj do wnętrza dowolnego smartfona lub laptopa, a znajdziesz niezliczoną ilość drobnych, złożonych komponentów. Wysokowydajna obróbka CNC produkuje metalowe obudowy, złącza i radiatory, które są niezbędne dla wydajności i trwałości nowoczesnej elektroniki użytkowej, zaspokajając ogromny globalny popyt.

| Przemysł | Kluczowe wymagania | Wspólne materiały |

|---|---|---|

| Medyczny | Biokompatybilność i sterylność | Tytan, PEEK, stal nierdzewna |

| Elektronika | Miniaturyzacja i estetyka | Aluminium, miedź, tworzywa sztuczne |

Od komponentów lotniczych po implanty medyczne, branże polegają na wysokowydajnej obróbce CNC ze względu na jej niezrównaną precyzję i skalowalność. Proces ten jest niezbędny do tworzenia złożonych, niezawodnych komponentów, które napędzają nowoczesną technologię i zapewniają bezpieczeństwo w krytycznych zastosowaniach na całym świecie.

Zapewnienie jakości i spójności w dużych seriach?

Czy kiedykolwiek martwiłeś się, że dziesięciotysięczna część nie będzie identyczna z pierwszą? Ten strach może zagrozić całym liniom produkcyjnym i zaszkodzić reputacji marki.

Osiągamy to dzięki rygorystycznym systemom kontroli jakości. Obejmuje to połączenie monitorowania w trakcie procesu, szczegółowych protokołów kontroli i wykorzystania zaawansowanej technologii CNC w celu utrzymania wąskich tolerancji i wyeliminowania zmienności w każdej pojedynczej części w serii produkcyjnej o dużej objętości.

Jakość w wielkoseryjnej obróbce CNC nie jest przypadkowa; jest zaprojektowana. W PTSMAKE nasze podejście zaczyna się od solidnego planu jakości dla każdego projektu. To nie jest tylko końcowa kontrola; to ciągły proces wpleciony w strukturę produkcji.

Protokoły proaktywnej inspekcji

Wdrażamy wieloetapową strategię kontroli. Rozpoczyna się ona od kompleksowej kontroli pierwszego artykułu (FAI) w celu weryfikacji konfiguracji. Po uruchomieniu produkcji stosujemy statystyczne pobieranie próbek w celu sprawdzania części w regularnych odstępach czasu, zapewniając spójność od początku do końca. Nauka o Metrologia4 ma fundamentalne znaczenie dla całego procesu, zapewniając dokładność i wiarygodność każdego pomiaru.

| Etap inspekcji | Cel | Kluczowe narzędzia |

|---|---|---|

| Artykuł pierwszy | Sprawdź konfigurację i program | Współrzędnościowa maszyna pomiarowa, suwmiarki, mierniki |

| W toku | Monitorowanie spójności | Komparator optyczny, mierniki |

| Końcowa kontrola jakości | Potwierdzenie ogólnej jakości | Wszystkie dostępne narzędzia |

Nowoczesne maszyny CNC mają kluczowe znaczenie dla utrzymania spójności w produkcji na dużą skalę. To nie tylko statyczny program; to dynamiczne systemy, które aktywnie zarządzają i korygują potencjalne odchylenia, co ma kluczowe znaczenie dla wymagających projektów.

Rola zaawansowanych systemów CNC

Nasze zaawansowane systemy wykorzystują pętle sprzężenia zwrotnego, aby wyeliminować zmienność, zanim stanie się ona problemem.

Korekty w czasie rzeczywistym

Czujniki monitorują w czasie rzeczywistym takie czynniki, jak zużycie narzędzia i rozszerzalność cieplna. System sterowania maszyny automatycznie dokonuje mikroregulacji ścieżki cięcia lub prędkości wrzeciona. To proaktywne podejście zapewnia, że każda część pozostaje w określonych wąskich tolerancjach, co jest nienegocjowalnym aspektem obróbki CNC na dużą skalę.

| Cecha | Stare systemy CNC | Zaawansowane systemy CNC |

|---|---|---|

| Zużycie narzędzia | Kontrole ręczne | Zautomatyzowana kompensacja |

| Dokładność pozycjonowania | Zgadywanie w pętli otwartej | Sprzężenie zwrotne w pętli zamkniętej |

| Kontrola procesu | Zależne od operatora | Dostosowania systemowe |

Aby zapewnić spójność w dużych seriach, niezbędne jest podwójne podejście. Rygorystyczne protokoły kontroli zapewniają ramy, podczas gdy zaawansowane systemy CNC z monitorowaniem w czasie rzeczywistym i możliwościami autokorekty aktywnie eliminują zmienność, zapewniając, że każda część spełnia dokładne specyfikacje od pierwszej do ostatniej.

Strategie oszczędzania kosztów dla dużych projektów CNC?

Czy nieustannie walczysz o obniżenie kosztów jednostkowych w swoich wysokonakładowych projektach? Czy małe, przeoczone nieefektywności wydają się sumować, stale zmniejszając marże zysku w długim okresie produkcji?

Skuteczne strategie obniżania kosztów w przypadku wysokonakładowej obróbki CNC wymagają proaktywnego podejścia. Wdrażając konserwację zapobiegawczą, inwestując w wysokiej jakości oprzyrządowanie, optymalizując procesy produkcyjne i strategicznie wykorzystując automatyzację, można znacznie obniżyć koszty jednostkowe bez pogarszania jakości lub wydłużania czasu realizacji.

Aby naprawdę kontrolować koszty w produkcji wielkoseryjnej, musimy spojrzeć poza cenę surowców. To wydajność operacyjna - lub jej brak - często ma największy wpływ na koszty. Zaniedbanie regularnej konserwacji sprzętu prowadzi do nieoczekiwanych przestojów, co jest katastrofalne dla napiętych harmonogramów produkcji. Z naszego doświadczenia wynika, że proaktywny harmonogram konserwacji jest znacznie mniej kosztowny niż reaktywne naprawy awaryjne. Podobnie, wybór tańszego, mniej trwałego oprzyrządowania to fałszywa oszczędność. Skutkuje częstymi wymianami, częstszymi przestojami maszyn i potencjalnymi wadami części. Zrozumienie Średni czas między awariami (MTBF)5 sprzętu i narzędzi ma fundamentalne znaczenie dla budowy niezawodnej, opłacalnej linii produkcyjnej.

Konserwacja zapobiegawcza a naprawy reaktywne

Ustrukturyzowany plan konserwacji ma kluczowe znaczenie. Minimalizuje on nieoczekiwane przestoje w produkcji, które są szczególnie kosztowne w przypadku wysokonakładowej obróbki CNC.

| Typ konserwacji | Wpływ na koszty | Wpływ na produkcję |

|---|---|---|

| Zapobiegawczy | Przewidywalne, niższe koszty | Zaplanowane przestoje, minimalne zakłócenia |

| Reaktywny | Wysoki, nieprzewidywalny koszt | Nieplanowane przestoje, poważne zakłócenia |

Wartość trwałego oprzyrządowania

Inwestowanie w trwałe narzędzia o wyższej jakości opłaca się poprzez zmniejszenie częstotliwości wymiany narzędzi i poprawę spójności części.

Poza konserwacją i oprzyrządowaniem, optymalizacja przepływu pracy i automatyzacja są kolejnymi frontami redukcji kosztów. Usprawniony przepływ pracy eliminuje wąskie gardła i marnowanie ruchu, zapewniając, że każdy etap, od obsługi materiału po kontrolę końcową, jest tak wydajny, jak to tylko możliwe. W PTSMAKE stale analizujemy nasz przepływ produkcji, aby skrócić czas cyklu o kilka sekund, co przekłada się na znaczne oszczędności przy dużych zamówieniach. Automatyzacja, czy to za pomocą zrobotyzowanych ramion do załadunku/rozładunku, czy zautomatyzowanych kontroli jakości, dodatkowo zwiększa tę wydajność. Zmniejsza koszty pracy ręcznej i minimalizuje ryzyko błędu ludzkiego, zapewniając stałą jakość dziesiątek tysięcy części. W ten sposób nowoczesna produkcja osiąga skalowalność i opłacalność.

Optymalizacja przepływu produkcji

Identyfikacja i usuwanie wąskich gardeł ma kluczowe znaczenie. Opóźnienie na jednym stanowisku może spowodować zatrzymanie całej linii produkcyjnej.

| Strategia | Podstawowa korzyść | Przykład |

|---|---|---|

| Analiza przepływu pracy | Skrócony czas cyklu | Reorganizacja ścieżek narzędzi w celu szybszego cięcia |

| Automatyzacja | Zwiększona spójność | Wykorzystanie cobota do powtarzalnego ładowania części |

Wykorzystanie automatyzacji

Automatyzacja zmniejsza zależność od siły roboczej i zwiększa przepustowość, dzięki czemu idealnie nadaje się do wysokonakładowych projektów obróbki CNC.

Aby obniżyć koszty projektów CNC o dużej objętości, należy skupić się na proaktywnych strategiach. Wdrożenie konserwacji zapobiegawczej, stosowanie trwałego oprzyrządowania, optymalizacja przepływów pracy i wykorzystanie automatyzacji obniży koszt jednostkowy przy jednoczesnym utrzymaniu wysokiej jakości i szybkości, których oczekują klienci.

Jak wybrać odpowiedni materiał i partnera dla złożonych części?

Czy kiedykolwiek czułeś się uwięziony pomiędzy idealnymi właściwościami materiału a jego możliwościami produkcyjnymi? Dokonanie niewłaściwego wyboru materiału lub dostawcy może zagrozić całemu procesowi produkcji wielkoseryjnej.

Aby wybrać odpowiedni materiał, należy przeanalizować jego właściwości mechaniczne, termiczne i chemiczne pod kątem potrzeb projektowych. Wybierając partnera, należy sprawdzić jego możliwości techniczne, procesy kontroli jakości i udokumentowane doświadczenie w wysokonakładowej obróbce cnc części takich jak Twoje.

Dokonanie właściwego wyboru materiału ma fundamentalne znaczenie. To nie tylko wybór materiału, ale także określenie wydajności, żywotności i kosztów części. Jest to balansowanie, które wymaga dogłębnego zrozumienia dostępnych opcji.

Kluczowe kryteria wyboru materiałów

Potrzeby mechaniczne i termiczne

Weź pod uwagę siły i temperatury, jakie wytrzyma część. Czy będzie ona wymagać wysokiej wytrzymałości na rozciąganie, jak stal, czy też bardziej krytyczna jest lekkość aluminium? W przypadku kompozytów, zrozumienie ich właściwości anizotropowe6 jest kluczowa, ponieważ ich siła może się różnić w zależności od kierunku działania siły.

Produkowalność a koszty

Niektóre wysokowydajne materiały są notorycznie trudne w obróbce, co wydłuża czas cyklu i zwiększa koszty, zwłaszcza w przypadku dużych serii. Często pomagamy klientom znaleźć materiał, który spełnia 95% ich idealnych specyfikacji wydajności, ale jest 30% łatwiejszy w obróbce.

| Materiał | Główne cechy | Najlepsze dla |

|---|---|---|

| Aluminium 6061 | Doskonały stosunek wytrzymałości do wagi | Ramy dla przemysłu lotniczego i motoryzacyjnego |

| Stal nierdzewna 304 | Wysoka odporność na korozję | Sprzęt medyczny i spożywczy |

| PEEK | Wydajność w wysokich temperaturach | Wymagające części przemysłowe |

Po wybraniu materiału, wybór partnera jest równie ważny. Najlepszy materiał w rękach niezdolnego dostawcy będzie skutkował brakiem części i opóźnieniami projektu. Świetny partner działa jak rozszerzenie własnego zespołu inżynierów.

Ocena partnera w zakresie obróbki CNC

Wiedza techniczna i sprzęt

Czy potencjalny partner dysponuje odpowiednią technologią? W przypadku złożonych geometrii, 5-osiowa obróbka CNC często nie podlega negocjacjom. W PTSMAKE nasze inwestycje w zaawansowane maszyny wynikają ze złożonych wyzwań, jakie stawiają przed nami nasi klienci. Poproś o listę sprzętu i poznaj ich możliwości.

Systemy jakości i skalowalność

W jaki sposób zapewniają jakość od pierwszej do ostatniej części w dużych zamówieniach na obróbkę cnc? Należy szukać solidnych systemów zarządzania jakością, takich jak certyfikat ISO 9001.

| Obszar oceny | Na co zwrócić uwagę | Dlaczego to ma znaczenie |

|---|---|---|

| Lista wyposażenia | 5-osiowe maszyny CNC | Umożliwia tworzenie złożonych geometrii |

| Certyfikaty jakości | ISO 9001, AS9100 | Zapewnia spójność i niezawodność procesu |

| Wcześniejsze projekty | Portfolio z podobnymi częściami | Dowodzi odpowiedniego, praktycznego doświadczenia |

Pomyślna produkcja złożonych części zależy od dwóch kluczowych decyzji: wyboru odpowiedniego materiału poprzez zrównoważenie wydajności z możliwościami produkcyjnymi oraz wyboru partnera z wiedzą techniczną i sprawdzonymi systemami jakości, aby konsekwentnie realizować zamówienia, zwłaszcza w przypadku zamówień o dużej objętości.

Jak wybrać odpowiedniego partnera do obróbki CNC?

Czujesz się przytłoczony próbą znalezienia partnera w zakresie obróbki CNC, który może naprawdę skalować Twój projekt od pojedynczego prototypu do tysięcy jednostek?

Wybór odpowiedniego partnera oznacza ocenę jego doświadczenia z zamówieniami o dużej objętości, ocenę jego sprzętu i systemów jakości oraz upewnienie się, że obsługuje on cały cykl życia produktu, od prototypowania po produkcję na pełną skalę.

Przy wyborze dostawcy kluczowa jest jego zdolność do obsługi zarówno małych, jak i dużych zamówień. Partner, który doskonale radzi sobie z prototypowaniem, ale nie radzi sobie z masową produkcją, tworzy poważne wąskie gardło. Przejście musi być płynne. Wymaga to nie tylko zaawansowanych maszyn, ale także ustalonych procesów skalowalności. Z naszego doświadczenia w PTSMAKE wynika, że prawdziwy partner utrzymuje stałą jakość i precyzję od pierwszej do dziesiątej części. Rozumieją oni, że sukces wysokonakładowej obróbki cnc zależy od metrologia7 i kontrole ustanowione podczas początkowej fazy prototypu.

Ocena możliwości produkcyjnych

| Typ partnera | Prototypowanie | Produkcja wielkoseryjna |

|---|---|---|

| Specjalista ds. prototypowania | Doskonała, szybka realizacja | Brak wydajności, niespójność |

| Zintegrowany partner | Zgodność z produkcją | Skalowalność, niezawodność, opłacalność |

Poza zdolnością produkcyjną, należy przeanalizować ich system zarządzania jakością (QMS) i praktyki komunikacyjne. Solidny system zarządzania jakością, często wskazywany przez certyfikaty takie jak ISO 9001, jest podstawą powtarzalnego sukcesu w produkcji wielkoseryjnej. Certyfikaty są jednak tylko punktem wyjścia. Poproś o rzeczywiste przykłady kontroli procesów i raportów jakości. Równie istotna jest responsywna komunikacja. Partner, który zapewnia jasne, proaktywne aktualizacje, może zapobiec przekształceniu się drobnych kwestii w poważne opóźnienia. Taka przejrzystość buduje zaufanie niezbędne do długoterminowej relacji, która jest naszą podstawową zasadą.

Kluczowe atrybuty dostawcy

Lista kontrolna jakości i komunikacji

- Solidny system zarządzania jakością: Czy jest certyfikowany i, co ważniejsze, aktywnie używany?

- Kontrola procesu: Czy mogą wykazać, w jaki sposób utrzymują spójność?

- Przejrzysta komunikacja: Czy są responsywni, transparentni i proaktywni?

Wybór odpowiedniego partnera w zakresie obróbki CNC polega na sprawdzeniu jego zdolności do skalowania. Zwróć uwagę na udokumentowane doświadczenie w produkcji wielkoseryjnej, solidne systemy jakości i zaangażowanie we wspieranie Twojego projektu od pojedynczego prototypu po produkcję na pełną skalę.

Trendy przyszłości: Automatyzacja, sztuczna inteligencja i zrównoważona produkcja?

Nie wiesz, jak przyszłe trendy w produkcji wpłyną na Twoje wyniki finansowe? Obawiasz się, że Twoje obecne metody produkcji mogą wkrótce stać się przestarzałe, pozostawiając Cię w tyle za konkurencją?

Przyszłość wysokonakładowej obróbki CNC jest kształtowana przez automatyzację i sztuczną inteligencję, które optymalizują procesy pod kątem niespotykanej dotąd szybkości i precyzji. Jednocześnie zrównoważone praktyki stają się nowym standardem, oferując nie tylko korzyści dla środowiska, ale także potężną przewagę konkurencyjną dzięki zwiększonej wydajności i oszczędności materiałów.

Krajobraz produkcji wielkoseryjnej szybko się zmienia. Te postępy nie są tylko teoretyczne; są to praktyczne narzędzia, które zaczynają przynosić wymierne rezultaty.

Optymalizacja procesów oparta na sztucznej inteligencji

Automatyzacja oparta na sztucznej inteligencji nie jest już science fiction. W wysokonakładowa obróbka CNCAlgorytmy sztucznej inteligencji analizują w czasie rzeczywistym ogromne ilości danych z czujników na maszynach. Pozwala to na autonomiczne dostosowywanie prędkości skrawania, posuwów i ścieżek narzędzi, maksymalizując wydajność i minimalizując zużycie narzędzi. Widzimy również, że sztuczna inteligencja jest wykorzystywana do konserwacji predykcyjnej, która ostrzega nas o potencjalnych awariach maszyn, zanim do nich dojdzie, zapobiegając kosztownym przestojom. Jest to przejście od reaktywnego rozwiązywania problemów do proaktywnej optymalizacji, koncepcji, która napędza również innowacje takie jak projektowanie generatywne8. To inteligentne podejście zapewnia stałą jakość i przepustowość, co ma kluczowe znaczenie w przypadku dużych serii produkcyjnych.

| Aspekt | Obróbka tradycyjna | Obróbka z wykorzystaniem sztucznej inteligencji |

|---|---|---|

| Kontrola procesu | Ręczna regulacja przez operatorów | Autonomiczna optymalizacja w czasie rzeczywistym |

| Konserwacja | Zaplanowane lub reaktywne | Przewidywanie i proaktywność |

| Zapewnienie jakości | Wyrywkowe kontrole poprodukcyjne | Monitorowanie i korekta w trakcie procesu |

Przyszłość to nie tylko inteligentniejsze procesy, ale także ich większa integracja i odpowiedzialność. Obserwujemy konwergencję technologii i rosnący nacisk na wpływ na środowisko.

Systemy hybrydowe i ekologiczna produkcja

Jednym z najbardziej ekscytujących rozwiązań jest produkcja hybrydowa, która łączy procesy addytywne (takie jak druk 3D) i procesy subtraktywne (obróbka CNC) w jednym, zautomatyzowanym systemie. Pozwala nam to tworzyć bardzo złożone części z wewnętrznymi kanałami lub lekkimi strukturami kratowymi, a następnie obrabiać krytyczne powierzchnie z zachowaniem ścisłych tolerancji - wszystko na jednej maszynie.

Praktyki przyjazne dla środowiska

Zrównoważony rozwój staje się również kluczowym motorem innowacji. W PTSMAKE aktywnie poszukujemy ekologicznych rozwiązań dla naszych klientów. Obejmuje to stosowanie metali nadających się do recyklingu, wdrażanie energooszczędnych maszyn i biodegradowalnych płynów do cięcia. Te ekologiczne praktyki nie tylko zmniejszają ślad środowiskowy firmy, ale często prowadzą do znacznych oszczędności kosztów dzięki zmniejszeniu ilości odpadów i niższemu zużyciu energii, tworząc podwójną korzyść.

Przyszłość wysokonakładowej obróbki CNC definiują inteligentne, zintegrowane i zrównoważone rozwiązania. Optymalizacja oparta na sztucznej inteligencji zwiększa wydajność i zapobiega przestojom, podczas gdy produkcja hybrydowa i praktyki przyjazne dla środowiska zapewniają wyraźną przewagę konkurencyjną, umożliwiając realizację złożonych projektów i obniżając koszty operacyjne.

Dowiedz się, w jaki sposób optymalizacja czasu cyklu bezpośrednio wpływa na koszty produkcji i szybkość dostaw. ↩

Dowiedz się, w jaki sposób ten krytyczny wskaźnik gwarantuje precyzję każdej części w całym procesie produkcji wielkoseryjnej. ↩

Dowiedz się, w jaki sposób śledzenie drogi materiału od miejsca pochodzenia do części końcowej zapewnia jakość i zgodność z przepisami w krytycznych sektorach produkcji. ↩

Zrozumienie nauki o pomiarach i jej kluczowej roli w precyzji produkcji. ↩

Dowiedz się, w jaki sposób obliczanie tego wskaźnika może pomóc w przewidywaniu awarii sprzętu i skutecznej optymalizacji harmonogramu konserwacji. ↩

Zrozumienie, w jaki sposób właściwości materiału mogą się różnić w zależności od kierunku, co ma kluczowe znaczenie dla projektowania wytrzymałych, niezawodnych części kompozytowych. ↩

Dowiedz się, jak precyzyjna metrologia jest niezbędna do zagwarantowania jakości i spójności tysięcy obrabianych części. ↩

Dowiedz się, jak algorytmy AI generują optymalne projekty części w oparciu o wymagania dotyczące wydajności, materiały i metody produkcji. ↩