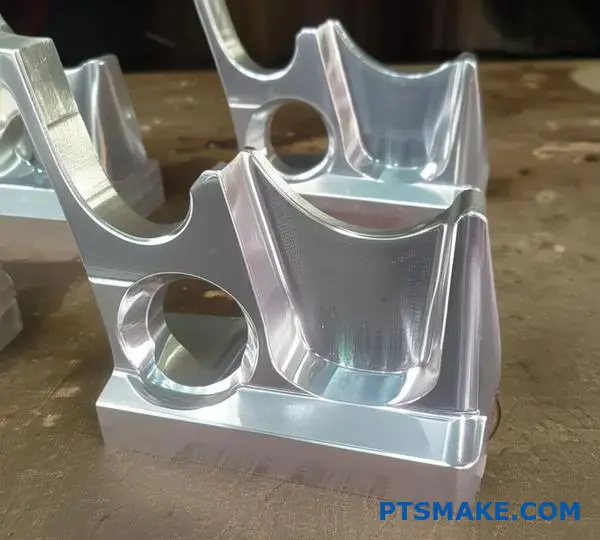

Znalezienie odpowiedniej powłoki powierzchniowej dla precyzyjnych części może być koszmarem. Określasz rodzaj powłoki, otrzymujesz części i odkrywasz nierówną grubość, słabą przyczepność lub nagromadzenie powłoki, które powoduje przekroczenie tolerancji. Tradycyjne galwanizowanie często zawodzi, gdy potrzebujesz jednolitego pokrycia na złożonych geometriach.

Niklowanie bezprądowe (ENP) to autokatalityczny proces chemiczny, w którym bez użycia prądu elektrycznego nakładana jest jednolita powłoka ze stopu niklu i fosforu, zapewniająca stałą grubość i doskonałą odporność na korozję w przypadku elementów o złożonej geometrii.

Współpracowałem z inżynierami, którzy przeszli na ENP po tym, jak mieli do czynienia z uszkodzeniami powłok, które kosztowały tysiące dolarów w przeróbkach. Ten przewodnik obejmuje wszystko, od analizy kosztów po kompatybilność materiałów, pomagając uniknąć błędów, które prowadzą do odrzucenia części i opóźnień w projektach.

Dlaczego niklowanie bezprądowe przewyższa tradycyjne powlekanie w zastosowaniach o znaczeniu krytycznym

W zastosowaniach o znaczeniu krytycznym nie można dopuścić do uszkodzenia powłoki. Tradycyjne metody, takie jak galwanizacja, często okazują się niewystarczające. Nie radzą sobie one z powłokami o złożonej geometrii.

Może to skutkować nierównomierną grubością powłoki. Często można zaobserwować nagromadzenie się powłoki na krawędziach i słabą przyczepność w zagłębieniach.

Wyzwanie jednolitości

Niklowanie bezprądowe (ENP) rozwiązuje te problemy. Zapewnia całkowicie jednolitą warstwę. Zwiększa to wydajność powłoki niklowej na skomplikowanych częściach.

Porównajmy podstawowe różnice.

| Cecha | Tradycyjne galwanizowanie | Niklowanie bezprądowe |

|---|---|---|

| Jednolitość | Niespójne | Wysoce jednolity |

| Części złożone | Słaby zasięg | Doskonały zasięg |

| Nagromadzenie na krawędziach | Wspólny problem | Nie ma problemu |

ENP to oczywisty wybór, jeśli chodzi o niezawodność.

Głębsze spojrzenie: proces a wydajność

Podstawowa różnica polega na metodzie osadzania. Galwanizacja elektrolityczna opiera się na zewnętrznym prądzie elektrycznym. Prąd ten w naturalny sposób koncentruje się na wysokich punktach i ostrych krawędziach, co jest zjawiskiem znanym jako "efekt kości psiej"."

Powoduje to powstanie zagłębień i wewnętrznych średnic pokrytych niebezpiecznie cienką warstwą. W przypadku precyzyjnych komponentów takie niejednolitości mogą prowadzić do przedwczesnej awarii spowodowanej korozją lub zużyciem. Jest to ryzyko, na które nie możemy sobie pozwolić w branżach takich jak lotnictwo czy urządzenia medyczne.

Niklowanie bezprądowe jest jednak procesem zupełnie innym. Polega ono na osadzaniu powłoki poprzez reakcja autokatalityczna1 w roztworze chemicznym. Ponieważ nie ma prądu elektrycznego dyktującego miejsce osadzania się metalu, powłoka tworzy się idealnie równomiernie na całej powierzchni części, w tym wewnątrz otworów i skomplikowanych elementów wewnętrznych.

Kluczowe zalety wydajności

Ta powłoka o jednolitej grubości przekłada się bezpośrednio na doskonałą ochronę. W PTSMAKE przekonaliśmy się, jak ENP zapewnia wyjątkową twardość i odporność na korozję na każdym milimetrze części.

| Metryczny | Galwanizacja | Niklowanie bezprądowe |

|---|---|---|

| Odporność na korozję | Dobry | Doskonały |

| Twardość (po pokryciu) | ~400 HV | ~550 HV |

| Odporność na zużycie | Dobry | Doskonały |

| Pokrycie wewnętrzne | Słaby | Kompletny |

Ta niezawodność sprawia, że inżynierowie wybierają ENP do swoich najbardziej wymagających komponentów.

Niklowanie bezprądowe zapewnia równomierne pokrycie, którego nie można osiągnąć przy użyciu tradycyjnej galwanizacji. Proces osadzania chemicznego eliminuje nierówności, zapewniając doskonałą ochronę, twardość i niezawodność w przypadku złożonych, krytycznych części, w przypadku których wydajność ma kluczowe znaczenie.

Ukryte oszczędności kosztów związane z niklowaniem chemicznym złożonych części CNC

Oceniając opcje wykończenia, wiele osób skupia się wyłącznie na początkowej cenie za sztukę. Jest to jednak zbyt wąskie spojrzenie. Prawdziwe oszczędności można uzyskać, analizując całkowity koszt posiadania. Niklowanie bezprądowe może wiązać się z wyższymi kosztami początkowymi, ale w dłuższej perspektywie pozwala zaoszczędzić znacznie więcej pieniędzy.

Dłuższa żywotność części i mniejsze wymagania konserwacyjne

Kluczową zaletą jest trwałość. Jednolita powłoka chroni części przed zużyciem i korozją. Oznacza to, że są one trwalsze. Trwalsze części zmniejszają potrzebę częstej wymiany i przestojów związanych z konserwacją.

| Cecha | Wpływ na koszty |

|---|---|

| Zwiększona wytrzymałość | Mniej zakupów części zamiennych |

| Odporność na korozję | Mniej przestojów związanych z konserwacją |

| Zmniejszone zużycie | Wydłużona żywotność |

Takie proaktywne podejście prowadzi do znacznych długoterminowych oszczędności. Jest to klasyczny przykład sytuacji, w której niewielka inwestycja dzisiaj pozwala zaoszczędzić dużo pieniędzy w przyszłości.

Prawdziwe korzyści finansowe wynikające z niklowania bezprądowego stają się jasne po przeprowadzeniu odpowiedniej analizy kosztów ENP. Nie chodzi tylko o zapobieganie awariom, ale o optymalizację wydajności produkcji od samego początku. Jest to temat, który często poruszam podczas rozmów z klientami w PTSMAKE.

Redukcja przeróbek: znaczna oszczędność

W przypadku złożonych części CNC o wąskich tolerancjach przeróbki generują ogromne koszty. Nierównomierne powłoki mogą powodować, że części nie będą spełniały specyfikacji. Niklowanie bezprądowe pozwala uzyskać idealnie równą warstwę, nawet w przypadku skomplikowanych geometrii. Jednolita powłoka poprawia właściwości części. właściwości trybologiczne2, zmniejszając zużycie w miarę upływu czasu.

Ta spójność praktycznie eliminuje konieczność ponownej obróbki spowodowanej problemami z powlekaniem.

Obniżenie wskaźników odrzucenia

Obniżenie wskaźnika odrzucenia bezpośrednio poprawia zwrot z inwestycji w powlekanie niklowe. Z naszego doświadczenia wynika, że nierównomierne powlekanie jest główną przyczyną niepowodzenia końcowej kontroli jakości. Wybierając opłacalne usługi powlekania, które gwarantują jednolitość, zwiększysz wydajność produkcji dobrych części.

| Współczynnik kosztów | Standardowe powlekanie | Niklowanie bezprądowe |

|---|---|---|

| Współczynnik odrzuceń | Potencjalnie wyższy | Konsekwentnie niższy |

| Potrzeby związane z przeróbką | Wspólny | Rzadki |

| Koszt jednostkowy | Niższy (początkowy) | Wyższy (początkowy) |

| Efektywny koszt | Wzrasta wraz z awariami | Pozostaje stabilny |

Każda odrzucona część zwiększa całkowity koszt. Niklowanie bezprądowe minimalizuje to ryzyko, dzięki czemu produkcja staje się bardziej przewidywalna i opłacalna.

Początkowy koszt niklowania bezprądowego jest rekompensowany przez jego długoterminową wartość. Przedłuża ono żywotność części, ogranicza konserwację i znacznie zmniejsza kosztowne przeróbki i odrzuty. To sprawia, że jest to doskonała inwestycja w przypadku komponentów o wysokiej precyzji.

W jaki sposób niklowanie bezprądowe zwiększa odporność na korozję w trudnych warunkach środowiskowych

Niklowanie bezprądowe (ENP) sprawdza się doskonale w najtrudniejszych warunkach. Jego jednolita, nieporowata warstwa stanowi potężną osłonę. Jest to niezwykle ważne w przypadku części, które są stale narażone na działanie czynników korozyjnych.

ENP w środowiskach morskich

Woda morska jest nieustępliwa. Agresywnie atakuje metale. Widziałem, jak ENP dla części morskich znacznie wydłuża żywotność elementów. Powłoka całkowicie izoluje podłoże od wilgoci.

Przetrwanie narażenia na działanie substancji chemicznych

W środowisku przemysłowym narażenie na działanie agresywnych chemikaliów jest powszechne. ENP zapewnia solidną ochronę. Dzięki temu jest to wiodący produkt. powłoka niklowa do trudnych zastosowań.

| Środowisko | Kluczowe wyzwanie | Zalety ENP |

|---|---|---|

| Marine | Spray solny | Bariera nieporowata |

| Chemiczny | Kwas/zasada | Wysoka obojętność chemiczna |

| Wilgotność | Kondensacja | Jednolity zasięg |

Największą zaletą powłoki jest jej jednolita konsystencja, która gwarantuje brak słabych punktów.

Wyjątkowa wydajność niklowania bezprądowego wynika z unikalnej metody osadzania. W przeciwieństwie do galwanizacji, ENP nie wymaga zewnętrznego prądu elektrycznego. Zamiast tego opiera się na specyficznym procesie chemicznym.

Nauka stojąca za tarczą

Powłoka jest nakładana za pomocą kontrolowanego reakcja autokatalityczna3. Powoduje to osadzanie stopu niklu i fosforu bezpośrednio na podłożu. Proces ten jest samowystarczalny, tworząc niezwykle spójną i gęstą warstwę na całej powierzchni części.

Jednolitość: kluczowa przewaga

Metoda ta gwarantuje równomierne pokrycie każdej powierzchni. Powłoka o tej samej grubości pokrywa wewnętrzne wnęki, gwinty i ostre krawędzie. Eliminuje to cienkie miejsca, w których często pojawia się korozja. Ta jednolita bariera sprawia, że jest to rozwiązanie najwyższej jakości. powłoka odporna na korozję.

Wpływ zawartości fosforu na ochronę

Poziom fosforu w stopie można regulować. Zmienia to właściwości powłoki. Po wielu projektach zrealizowanych w PTSMAKE, doradzamy klientom stosowanie ENP o wysokiej zawartości fosforu, aby uzyskać najwyższą odporność na korozję.

| Zawartość fosforu | Odporność na korozję | Struktura |

|---|---|---|

| Niski (1-4%) | Dobry | Krystaliczny |

| Średni (5-9%) | Bardzo dobry | Mieszane |

| Wysoki (10-13%) | Doskonały | Amorficzny |

Ta elastyczność pozwala nam dostosować wykończenie do konkretnych trudnych zastosowań, zapewniając optymalną wydajność.

Krótko mówiąc, niklowanie bezprądowe zapewnia jednolitą, nieporowatą barierę dzięki unikalnemu procesowi chemicznemu. Zapewnia to niezrównaną ochronę przed korozją w środowisku morskim, chemicznym i o wysokiej wilgotności, co czyni je idealnym wyborem do wymagających zastosowań.

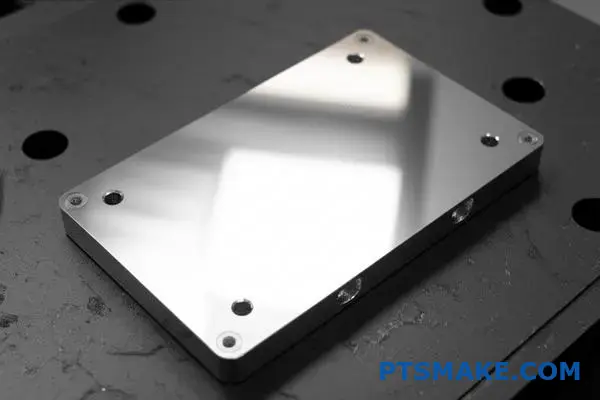

Kluczowa rola niklu chemicznego w stabilności wymiarowej i tolerancjach

W produkcji precyzyjnej zachowanie integralności wymiarowej jest sprawą bezdyskusyjną. Tradycyjne metody galwanizacji często powodują powstawanie nierównych warstw. Może to zniweczyć starannie obrobione tolerancje.

Bezprądowe niklowanie (ENP) rozwiązuje ten problem. Tworzy idealnie jednolitą powłokę. Dotyczy to nawet skomplikowanych kształtów lub powierzchni wewnętrznych. Dzięki temu jest to doskonały wybór do powlekania z tolerancją wymiarową, chroniący części bez wpływu na ich dopasowanie lub funkcjonalność.

Przewidywalny i kontrolowany proces

Grubość powłoki ENP jest wysoce przewidywalna. Zależy ona od czasu i składu chemicznego kąpieli. Kontrola ta ma kluczowe znaczenie dla inżynierów.

| Metoda powlekania | Jednolitość | Kontrola grubości |

|---|---|---|

| Nikiel bezprądowy | Wysoka (±5-10%) | Doskonały |

| Galwanizacja | Niski (różny) | Słaba w przypadku złożonych kształtów |

Ten poziom kontroli gwarantuje, że części zawsze spełniają dokładne specyfikacje.

W przypadku części stosowanych w lotnictwie lub robotyce awaria nie wchodzi w grę. Elementy te mają często skomplikowaną geometrię i wymagają niezwykle precyzyjnego dopasowania. Właśnie tutaj dostrzegamy prawdziwą wartość niklowania bezprądowego.

Precyzyjne powlekanie dla dokładnego dopasowania

Proces ten nie wymaga użycia prądu elektrycznego. Eliminuje to efekt "dog-boning", powszechnie występujący w galwanotechnice. Obszary o wysokim natężeniu prądu na części nie tworzą grubszych warstw. Dzięki temu każda powierzchnia, od ostrych krawędzi po głębokie wgłębienia, otrzymuje równomierną powłokę.

Ta spójna powłoka sprawia, że ENP idealnie nadaje się do części, w których tolerancja ma kluczowe znaczenie. Gdy mamy do czynienia z dwoma elementami, które muszą do siebie pasować z mikrometrową precyzją, nie można sobie pozwolić na żadną zmienność w powłoce ochronnej. osadzanie autokatalityczne4 ENP zapewnia tę niezawodność.

Eliminacja zniekształceń i naprężeń

Ponadto niektóre procesy galwaniczne powodują naprężenia termiczne. Może to powodować mikroskopijne odkształcenia podłoża. W przypadku elementów wymagających wysokiej precyzji nawet niewielkie wypaczenia są niedopuszczalne.

W PTSMAKE zalecamy stosowanie ENP w przypadku części wykonanych z wrażliwych stopów. Niska temperatura kąpieli minimalizuje ryzyko naprężeń termicznych. Pozwala to zachować oryginalne wymiary i właściwości mechaniczne części.

| Cecha | Wpływ na tolerancje |

|---|---|

| Jednolita powłoka | Brak nierównomiernego nagromadzenia, zachowanie wymiarów konstrukcyjnych. |

| Brak nagromadzenia na krawędziach | Narożniki i krawędzie nie są zbyt duże. |

| Proces o niskim poziomie stresu | Zapobiega wypaczaniu się lub odkształcaniu materiału. |

To sprawia, że jest to idealne rozwiązanie do precyzyjnego powlekania w przypadku ciasnych połączeń.

Niklowanie bezprądowe zapewnia jednolitą powłokę, która spełnia rygorystyczne tolerancje projektowe. Eliminuje odkształcenia i konieczność obróbki po powlekaniu, dzięki czemu idealnie nadaje się do złożonych, precyzyjnych części w kluczowych branżach, takich jak lotnictwo i robotyka.

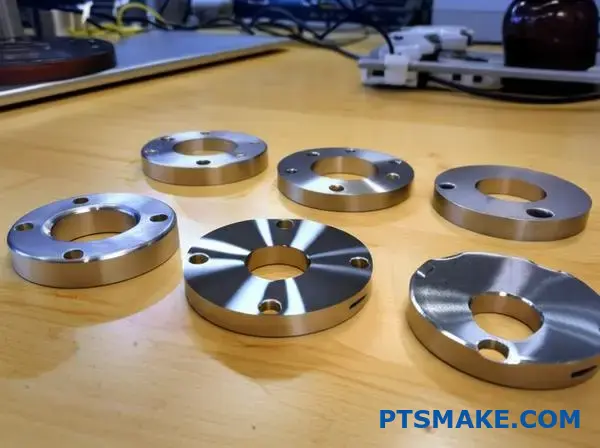

Sekrety wyboru odpowiedniej grubości ENP do danego zastosowania

Wybór odpowiedniej grubości powłoki niklowej nie jest kwestią zgadywania. Jest to przemyślana decyzja oparta na konkretnych wymaganiach danego zastosowania. Celem jest znalezienie idealnej równowagi.

Potrzebujesz odpowiedniej grubości, aby zapewnić ochronę. Jednak zbyt duża grubość może zmienić wymiary i niepotrzebnie zwiększyć koszty. Niniejszy przewodnik pomoże Ci zapoznać się z kluczowymi czynnikami.

Podstawowe czynniki wpływające na grubość

Należy wziąć pod uwagę cztery główne obszary: zużycie, obciążenie, materiał i środowisko. Każdy z nich odgrywa kluczową rolę w określeniu idealnej głębokości powłoki zapewniającej optymalną wydajność.

Podstawowe zalecenia dotyczące grubości

Oto ogólny punkt wyjścia, który często omawiamy z klientami.

| Środowisko/Zastosowanie | Zalecana grubość (mikrony) |

|---|---|

| Łagodna korozja | 5–10 µm |

| Umiarkowane zużycie | 15–25 µm |

| Poważna korozja/zużycie | 25–50 µm |

| Odzyskiwanie/budowa | > 50 µm |

Tabela ta przedstawia podstawowe ramy. Twoje konkretne potrzeby pozwolą doprecyzować te liczby.

Aby wybrać optymalną wielkość mikronów ENP, trzeba dokładniej przyjrzeć się funkcji części. To coś więcej niż tylko spojrzenie na wykres. Chodzi o zrozumienie sił, które tu działają.

Czynniki związane ze zużyciem i obciążeniem

Większe obciążenia i kontakt z materiałami ściernymi wymagają większej grubości. Ma to kluczowe znaczenie dla uzyskania doskonałej grubości zapewniającej odporność na zużycie. Cienka powłoka po prostu zbyt szybko ulegnie zużyciu pod wpływem naprężeń.

Na przykład część z kontaktem ślizgowym wymaga większej ochrony. Wymaga grubszej warstwy niż element statyczny narażony tylko na łagodną korozję.

The Twardość po galwanizacji5 powłoka zapewnia doskonałą początkową odporność na zużycie. Jednak w przypadku ekstremalnych zastosowań grubsza powłoka zapewnia dłuższą żywotność przed odsłonięciem podłoża.

Analiza materiałów i końcowego zastosowania

Wybór materiału podłoża również ma wpływ na wybór. Bardziej miękkie materiały, takie jak aluminium, mogą wymagać grubszej warstwy ENP. Pomaga to zwiększyć twardość powierzchni i zapobiega uszkodzeniom.

W PTSMAKE zawsze analizujemy środowisko końcowego zastosowania. Urządzenie medyczne w sterylnym środowisku ma inne wymagania niż część samochodowa narażona na działanie soli drogowej. Ta szczegółowa analiza gwarantuje, że powłoka działa zgodnie z oczekiwaniami.

| Szczegóły aplikacji | Kluczowe aspekty | Optymalna wielkość cząstek ENP (µm) |

|---|---|---|

| Wysoka nośność | Maksymalizacja odporności na zużycie | 25-50 |

| Geometria złożona | Zapewnij równomierne pokrycie | 10-20 |

| Styk elektryczny | Utrzymanie przewodności | 5-10 |

| Powierzchnia przeznaczona do kontaktu z żywnością | Zapobieganie zanieczyszczeniu | 15-25 |

Ten przewodnik po grubości powłoki niklowej bezprądowej pomaga idealnie dopasować powłokę do danego zadania.

Wybór optymalnej grubości ENP wymaga analizy zużycia, obciążenia, materiału i ostatecznego zastosowania części. Takie systematyczne podejście zapewnia trwałość i opłacalność bez uszczerbku dla krytycznych wymiarów lub funkcji części.

Unikaj tych typowych błędów podczas określania niklowania na rysunkach technicznych

Rysunki techniczne są jedynym wiarygodnym źródłem informacji. Podczas określania parametrów niklowania błędy w tym dokumencie mogą być kosztowne. Często prowadzą one do opóźnień i powstania części, które nie pasują do siebie.

Jasna komunikacja poprzez rysunek jest niezbędna. Gwarantuje ona, że produkt końcowy będzie idealnie spełniał wszystkie wymagania funkcjonalne. Omówmy kilka typowych pułapek.

Zapominanie o grubości powłoki

Częstym problemem jest ignorowanie wpływu powłoki galwanicznej na wymiary. To przeoczenie powoduje poważne problemy z kumulacją tolerancji. Część może nie pasować do siebie.

Stosowanie najlepszych praktyk ENP od samego początku pozwala uniknąć problemów w przyszłości.

Krytyczne błędy rysunkowe, których należy unikać

| Powszechny błąd | Konsekwencje |

|---|---|

| Ignorowanie osadzania się powłoki galwanicznej | Części są zbyt duże, nie przechodzą kontroli. |

| Nadmierne określanie tolerancji | Niepotrzebny wzrost kosztów, dłuższe terminy realizacji. |

| Niejasne uwagi dotyczące powlekania | Nierównomierna powłoka, potencjalna awaria części. |

Oto proste, ale bardzo ważne wskazówki dotyczące specyfikacji niklowania.

Najważniejsze szczegóły dotyczą wymiarów. Należy jasno określić, czy wymiary dotyczą części przed czy po galwanizacji. Niejasność w tej kwestii może prowadzić do niepowodzenia. Operator maszyny i galwanizator potrzebują różnych informacji.

GD&T i warstwy powłok galwanicznych

Powłoki mają znaczący wpływ na wymiary geometryczne i tolerancje (GD&T). Jednolita warstwa nikluowania chemicznego zmienia rozmiar elementów. Zmiana ta może wpływać na sposób współdziałania części w ramach zespołu.

Na przykład średnica otworu zmniejszy się, a średnica wału zwiększy się. Ma to bezpośredni wpływ na luz i dopasowanie. Twój rysunek musi uwzględniać tę zmianę.

Wymiary po zamontowaniu płyty mają kluczowe znaczenie

W PTSMAKE zawsze zalecamy klientom określenie ostatecznych wymiarów po galwanizacji. Eliminuje to wszelkie domysły dotyczące kontroli jakości. Staje się to standardem przy ostatecznej akceptacji części. Praktyka ta ma kluczowe znaczenie w przypadku elementów kontrolowanych przez maksymalny stan materiału6.

Właściwe uwzględnienie GD&T i powłok niklowych zapewnia sukces funkcjonalny.

| Typ wymiaru | Kto z niego korzysta | Cel |

|---|---|---|

| Przed talerzem | Mechanik | Obróbka części do odpowiednich wymiarów przed nałożeniem powłoki. |

| Po płycie | Inspektor / Użytkownik końcowy | Aby sprawdzić, czy część końcowa spełnia wszystkie specyfikacje. |

To wyraźne rozdzielenie informacji stanowi podstawę dobrego projektu produkcyjnego.

Dokładne rysunki techniczne są niepodważalne. Jasne określenie wymiarów przed i po powlekaniu, zwłaszcza za pomocą oznaczeń GD&T, pozwala uniknąć problemów związanych z tolerancjami. Dzięki temu projekt powlekania niklem chemicznym zakończy się sukcesem, a kosztowne przeróbki i opóźnienia zostaną wyeliminowane.

Dlaczego inżynierowie wybierają ENP zamiast twardego chromu ze względu na odporność na zużycie

Porównując niklowanie bezprądowe z chromowaniem twardym, różnice są znaczące. Nie chodzi tylko o twardość.

Inżynierowie często wybierają ENP ze względu na jego wyjątkowe zalety procesowe. Te zalety mają bezpośredni wpływ na wydajność części i koszty produkcji.

Najważniejsze różnice w skrócie

Twardy chrom jest procesem elektrolitycznym. Może to powodować nierównomierne osadzanie się na krawędziach. ENP jest natomiast procesem chemicznym. Tworzy idealnie jednolitą warstwę. Dzięki temu stanowi doskonałą alternatywę dla chromu w przypadku zużycia.

| Cecha | Niklowanie bezprądowe (ENP) | Twardy chrom |

|---|---|---|

| Jednolitość | Doskonała, nawet w przypadku skomplikowanych kształtów | Skłonność do gromadzenia się na krawędziach |

| Maskowanie | Często nie jest to wymagane | Konieczne jest zastosowanie rozległego maskowania |

| Kruchość | Brak kruchości wodorowej | Ryzyko kruchości wodorowej |

Ta jednolita powłoka ma kluczowe znaczenie w przypadku części o wąskich tolerancjach. Zapewnia ona stałą odporność na zużycie na całej powierzchni.

Decyzja między ENP a chromem twardym często zależy od geometrii i materiału części. Każda powłoka ma swoje zastosowanie, ale ENP rozwiązuje problemy, których nie może rozwiązać chrom twardy.

Zaleta jednolitości ENP

Główną zaletą niklowania bezprądowego jest równomierność osadu. Pokrywa ono równomiernie gwinty, otwory i powierzchnie wewnętrzne. Trudno to osiągnąć w przypadku chromowania twardego.

Powoduje to tworzenie się efektu "dog-boning" na narożnikach. Wymusza to szlifowanie po galwanizacji, co zwiększa liczbę etapów i koszty. ENP eliminuje ten problem, oszczędzając czas i pieniądze. W przypadku złożonych części ENP jest najlepszym wyborem.

Eliminacja kruchości wodorowej

Twarde chromowanie może osłabiać stale o wysokiej wytrzymałości. Proces ten powoduje wprowadzenie wodoru, który sprawia, że metal staje się kruchy. Stanowi to poważne ryzyko awarii.

ENP jest osadzany poprzez reakcja autokatalityczna7. Proces ten nie powoduje wprowadzenia wodoru do podłoża. Dzięki temu wybór między powłoką niklową a chromową w przypadku krytycznych elementów o wysokiej wytrzymałości staje się prosty. Nasze testy potwierdzają, że ENP zachowuje integralność podłoża.

Aplikacja bez maskowania

Twardy chrom wymaga obszernego maskowania obszarów, które nie powinny być pokryte powłoką. Jest to pracochłonny i kosztowny etap.

W przypadku ENP często nie ma potrzeby stosowania maskowania. Powłoka osadza się wyłącznie na powierzchniach, dla których jest przeznaczona. Upraszcza to cały proces, skracając czas realizacji i obniżając całkowite koszty projektu w PTSMAKE.

Niklowanie bezprądowe zapewnia niezrównaną równomierność pokrycia, eliminując konieczność obróbki końcowej. Eliminuje również ryzyko kruchości wodorowej w stalach o wysokiej wytrzymałości i upraszcza produkcję poprzez ograniczenie lub wyeliminowanie konieczności stosowania skomplikowanego maskowania. To sprawia, że jest to mądry wybór.

Kompletny przewodnik po kompatybilności materiałów do niklowania chemicznego

Sukces niklowania bezprądowego zaczyna się od podłoża. Nie wszystkie materiały są takie same. Wybór odpowiedniego materiału jest podstawą uzyskania idealnego wykończenia.

Proces ten jest niezwykle wszechstronny. Sprawdzi się w przypadku wielu popularnych metali wykorzystywanych w produkcji.

Metale zgodne z ENP

Pracujemy głównie z aluminium, stalą i stopami miedzi. Każdy z tych materiałów ma unikalne właściwości, które wymagają specyficznego podejścia do przygotowania powierzchni w celu uzyskania optymalnej przyczepności i wydajności.

| Materiał | Kluczowy czynnik przedobróbki |

|---|---|

| Aluminium | Usuwanie warstwy tlenku |

| Stal | Aktywacja powierzchniowa |

| Miedź | Odtłuszczanie i odtlenianie |

Zrozumienie tych niuansów ma kluczowe znaczenie. Zapewnia to idealne przyleganie powłoki galwanicznej. Zapobiega to powstawaniu wad w dalszej części procesu.

Wstępna obróbka materiału nie jest procesem uniwersalnym. Kroki, które podejmujemy w PTSMAKE, są dostosowane do konkretnego metalu. Zapewnia to najlepszą możliwą przyczepność między podłożem a warstwą niklowo-fosforową. Ta dbałość o szczegóły ma kluczowe znaczenie dla wydajności.

Przygotowanie powierzchni: kluczowy pierwszy krok

Nieskazitelna powierzchnia jest warunkiem koniecznym. Wszelkie zanieczyszczenia, takie jak oleje, tlenki lub smary, spowodują nieprawidłową przyczepność. Sekwencja przygotowania jest równie ważna jak sama kąpiel galwaniczna.

Niklowanie aluminium

Aluminium jest popularnym, ale trudnym materiałem. W kontakcie z powietrzem natychmiast tworzy pasywną warstwę tlenku. Przed galwanizacją należy usunąć tę warstwę i zapobiec jej ponownemu tworzeniu się. Często odbywa się to za pomocą specjalnego proces cynkowania8 który nakłada cienką warstwę cynku.

Stal i stopy miedzi

Materiały te są bardziej proste. Głównym celem jest usunięcie olejów obróbczych i tlenków powierzchniowych. Dokładne czyszczenie alkaliczne, a następnie zanurzenie w kwasie, zazwyczaj wystarcza do uzyskania aktywnej powierzchni gotowej do galwanizacji.

Trudne podłoża, takie jak tytan

Materiały takie jak tytan wymagają wysoce specjalistycznych, wieloetapowych procesów aktywacji. Często wymagają one zastosowania agresywnych środków trawiących lub specjalnych warstw podkładowych, aby zapewnić prawidłowe przyleganie osadu ENP.

| Materiał | Czyszczenie | Trawienie | Aktywacja |

|---|---|---|---|

| Aluminium | Kąpiel alkaliczna | Wytrawianie kwasem/zasadą | Kąpiel cynkowa |

| Stal węglowa | Kąpiel alkaliczna | Wytrawianie kwasem | Strajk niklowy |

| Miedź/Mosiądz | Kąpiel alkaliczna | Kwasowy zanurzenie | Bezpośrednie powlekanie |

Powodzenie niklowania bezprądowego zależy od dwóch czynników. Po pierwsze, należy wybrać odpowiednie podłoże. Po drugie, należy zastosować skrupulatny proces obróbki wstępnej dostosowany do danego materiału. Te wstępne etapy mają kluczowe znaczenie dla uzyskania trwałego i wysokiej jakości wykończenia, które spełnia wymagania specyfikacji.

Obalamy mity: nikiel chemiczny nie służy wyłącznie do zapewnienia odporności na korozję

Wielu inżynierów postrzega niklowanie bezprądowe wyłącznie jako ochronę przed rdzą. Jest to powszechny mit dotyczący galwanizacji. Rzeczywistość jest znacznie bardziej interesująca.

ENP oferuje znaczące zalety mechaniczne. Jego twardość jest kluczową cechą. Dzięki obróbce cieplnej może osiągnąć imponujące poziomy.

Dzięki temu jest idealny pod względem odporności na zużycie. Bierzemy również pod uwagę jego właściwości magnetyczne. Zmieniają się one w zależności od zawartości fosforu.

Jego przewodność elektryczna jest kolejną użyteczną cechą. Jest to wszechstronna powłoka, która ma wiele zastosowań wykraczających poza samą ochronę przed korozją.

Przyjrzyjmy się bliżej zaletom ENP poza odpornością na korozję. Korzyści zależą w dużej mierze od zawartości fosforu w kąpieli galwanicznej. Jest to kluczowy szczegół dla każdego projektu.

Twardość i odporność na zużycie

Powlekana ENP jest już twarda. Po obróbce cieplnej jej twardość znacznie wzrasta. Proces ten zmienia jej strukturę wewnętrzną, zwiększając odporność na zużycie w przypadku wymagających elementów.

Poniższa tabela, oparta na naszych wewnętrznych testach, pokazuje różnicę:

| Zawartość fosforu | Twardość po galwanizacji (HV) | Twardość po obróbce cieplnej (HV) |

|---|---|---|

| Niski (1-4%) | 550 – 650 | Do 1100 |

| Średni (5-9%) | 450 – 550 | Do 1000 |

| Wysoki (10-13%) | 400 – 500 | Do 900 |

Mierzymy to za pomocą Twardość Vickersa9 test. W przypadku części wymagających wyjątkowej wytrzymałości doskonałym wyborem jest niskofosforowy, poddany obróbce cieplnej ENP. Zastosowaliśmy go w PTSMAKE do produkcji części maszyn przemysłowych narażonych na duże zużycie.

Właściwości magnetyczne i elektryczne

Właściwości magnetyczne ENP są bezpośrednio związane z poziomem fosforu. Powłoki o niskiej zawartości fosforu są magnetyczne. Jest to przydatne w zastosowaniach wymagających reakcji magnetycznej.

Z drugiej strony powłoki o wysokiej zawartości fosforu są niemagnetyczne. Ma to kluczowe znaczenie w przypadku urządzeń elektronicznych, w których należy unikać zakłóceń magnetycznych. Jest to główny powód, dla którego klienci wybierają ENP do produkcji wrażliwych urządzeń.

Pod względem elektrycznym ENP jest przewodzący, choć w mniejszym stopniu niż czysty nikiel. Jego oporność zmienia się w zależności od zawartości fosforu. Dzięki temu nadaje się do zastosowań związanych z ekranowaniem EMI.

Krótko mówiąc, niklowanie bezprądowe oferuje znacznie więcej niż tylko ochronę przed korozją. Jego regulowana twardość, specyficzne właściwości magnetyczne i użyteczna przewodność sprawiają, że jest to potężne narzędzie inżynieryjne do zastosowań wymagających wysokiej wydajności.

Studium przypadku z życia wzięte: Jak ENP zapobiegło przedwczesnej awarii krytycznych części lotniczych

Klient zgłosił się do nas z powracającym problemem. Jego kluczowe elementy sprzętu lotniczego ulegały przedwczesnej awarii. Pierwotnie wybrana powłoka po prostu nie spełniała swojej roli.

Nie był to drobny problem. Powodował kosztowne opóźnienia i budził poważne obawy dotyczące bezpieczeństwa. Potrzebowali szybko solidnego rozwiązania.

Opcje powłok początkowych

Zespół tej firmy rozważał kilka standardowych opcji, zanim zwrócił się do nas. Jak wykazała nasza wspólna analiza, każda z nich miała istotne wady w odniesieniu do konkretnego zastosowania.

| Powłoka | Podstawowa korzyść | Wada dla zastosowania |

|---|---|---|

| Twardy chrom | Ekstremalna twardość | Nierównomierna powłoka, ryzyko pękania |

| Anodowanie | Dobra odporność na korozję | Słaba odporność na zużycie części ruchomych |

| Cynkowanie galwaniczne | Opłacalność | Niewystarczająca ochrona w trudnych warunkach środowiskowych |

Jest to klasyczne studium przypadku dotyczące powłok stosowanych w przemyśle lotniczym. Początkowe wybory wydawały się logiczne, ale nie uwzględniały złożonych obciążeń eksploatacyjnych. Zaproponowaliśmy niklowanie bezprądowe (ENP).

Sytuacja ta uwypukliła powszechne wyzwanie w inżynierii lotniczej. Interakcja między różnymi materiałami a ekstremalnymi wymaganiami eksploatacyjnymi może być bezlitosna. Część klienta, wykonana z wysokowytrzymałego stopu aluminium, ulegała uszkodzeniom z powodu połączenia zużycia i korozji.

Dlaczego alternatywne powłoki zawiodły

Twarda powłoka chromowa, którą testowali, tworzyła pod wpływem naprężeń mikropęknięcia, które stawały się punktami awarii. Powłoka anodowana, choć chroniła przed korozją, szybko ścierała się na powierzchniach styku. Powodowało to odsłonięcie metalu bazowego, co prowadziło do szybkiej degradacji.

Proces ten przyspieszał kontakt z elementami mocującymi ze stali nierdzewnej. Stworzyło to idealne warunki dla korozja galwaniczna10, problem, który został pominięty w pierwotnym projekcie. Prosta powłoka nie wystarczała; potrzebna była wielofunkcyjna bariera.

ENP jako rozwiązanie

Niklowanie bezprądowe okazało się idealnym rozwiązaniem. Jego główną zaletą jest jednolitość. Powłoka idealnie dopasowała się do złożonej geometrii części, nie pozostawiając żadnych cienkich miejsc ani zgrubień. Ma to kluczowe znaczenie w przypadku niklu stosowanego w sprzęcie lotniczym.

Po zakończeniu fazy testowej z klientem wyniki były jednoznaczne. ENP zapewniło doskonałą ochronę i zapobiegło awariom komponentów.

| Metryka wydajności | Poprzednia powłoka (anodowanie) | Niklowanie bezprądowe (ENP) |

|---|---|---|

| Odporność na zużycie (Taber) | Umiarkowany | Doskonały |

| Odporność na korozję (mgła solna) | 250 godzin | >1000 godzin |

| Równomierność powłoki | Uczciwy | Doskonały |

Ten przypadek pokazuje skuteczne zapobieganie awariom ENP. Rozwiązano w nim problemy związane ze zużyciem, korozją i jednolitością w ramach jednego, niezawodnego procesu.

To rzeczywiste studium przypadku z branży lotniczej pokazuje, że odpowiednia obróbka powierzchni nie jest tylko ostatnim etapem, ale kluczowym elementem projektu. ENP zapewniło kompleksową ochronę, zapobiegając przedwczesnym awariom i gwarantując niezawodność krytycznego sprzętu lotniczego.

Wybór między ENP a anodowaniem części aluminiowych

Wybór odpowiedniego wykończenia elementów aluminiowych jest bardzo ważną decyzją. Ma on bezpośredni wpływ na wydajność, trwałość i koszt.

Dwie najpopularniejsze opcje to niklowanie bezprądowe (ENP) i anodowanie.

Oba chronią aluminium, ale w zasadniczo różny sposób. Zrozumienie tych różnic ma kluczowe znaczenie. Dotyczy to zwłaszcza części w wrażliwej elektronice lub zespołach obronnych. Porównajmy je.

Kluczowe różnice funkcjonalne

| Własność | Niklowanie bezprądowe (ENP) | Anodowanie (typ II i III) |

|---|---|---|

| Proces | Dodatek (nakładanie powłoki) | Conversive (konwersja powierzchni) |

| Przewodność | Przewodzący | Nieprzewodzący (izolator) |

| Jednolitość | Doskonała, nawet w przypadku skomplikowanych kształtów | Równy, może się różnić w zależności od geometrii |

| Twardość | Bardzo wysoka (45-70 HRC) | Wysoka (60–70 HRC dla powłoki twardej) |

Kiedy klienci proszą o poradę, najpierw wyjaśniam podstawową funkcję danej części. Od tego zależy wybór między ENP a anodowaniem. Nie chodzi o to, która opcja jest lepsza, ale która jest odpowiednia do danego zadania.

Proces i właściwości

Anodowanie jest procesem elektrochemicznym. Przekształca powierzchnię aluminium w trwałą warstwę tlenku aluminium. Warstwa ta jest porowata i stanowi doskonały izolator elektryczny. Stanowi integralną część samej części.

Niklowanie bezprądowe jest inne. Jest to proces osadzania chemicznego. Pokrywa on część jednolitą warstwą stopu niklu i fosforu. Odbywa się to poprzez reakcja autokatalityczna11.

Główną zaletą ENP jest jego jednolitość. Powłoka idealnie dopasowuje się do kształtu części. Dotyczy to nawet skomplikowanych wnęk wewnętrznych. Dzięki temu idealnie nadaje się do elementów wymagających ścisłych tolerancji i równomiernego pokrycia.

Analiza zużycia i kosztów eksploatacji

Anodowanie, zwłaszcza typu III (twarda powłoka), zapewnia doskonałą odporność na ścieranie. Często jest to bardziej opłacalne rozwiązanie zapewniające ogólną ochronę.

Jednak w przypadku części poddanych dużym obciążeniom lub tarciu ENP często zapewnia lepszą odporność na zużycie. Na podstawie współpracy z naszymi klientami stwierdziliśmy, że smarowność i twardość ENP o wysokiej zawartości fosforu może znacznie wydłużyć żywotność elementów, co uzasadnia początkową inwestycję.

Ostateczna decyzja będzie stanowić kompromis między wymaganiami dotyczącymi wydajności a ograniczeniami budżetowymi.

Wybór między ENP a anodowaniem zależy od konkretnych wymagań danego zastosowania. Należy wziąć pod uwagę takie czynniki, jak wymagana przewodność elektryczna, odporność na zużycie i jednolitość grubości. Oba wykończenia zapewniają doskonałą ochronę aluminium, jeśli są stosowane prawidłowo.

Dlaczego wykończenie powierzchni ma znaczenie: wyjaśnienie wymagań ENP i Ra

Niklowanie bezprądowe (ENP) nie tylko chroni części. Aktywnie poprawia również wykończenie powierzchni. Proces ten ma kluczowe znaczenie dla uzyskania jednolitej, gładkiej powierzchni w wymagających zastosowaniach.

Poprawa Ra dzięki ENP

Jednolity charakter osadzania ENP pomaga wyrównać mikroskopijne szczyty i doliny podłoża. To bezpośrednio obniża końcową wartość Ra. Efektem jest gładsza, bardziej funkcjonalna powierzchnia.

Wpływ na Ra po powlekaniu jest znaczący.

| Własność | Przed ENP | Po ENP |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

Tabela przedstawia typową poprawę. Ostateczny chropowatość powierzchni powłoka ENP jest często znacznie lepsza niż oryginalna część.

Jak ENP zapewnia nieskazitelne wykończenie

Magia ENP tkwi w procesie chemicznym. W przeciwieństwie do galwanizacji, która może powodować gromadzenie się osadu na krawędziach, ENP tworzy idealnie równomierną warstwę. Pokrywa ona równomiernie każdy zakątek i element wewnętrzny.

Ta jednolitość ma kluczowe znaczenie w przypadku złożonych elementów. Zapewnia ona stałą grubość bez konieczności ręcznej regulacji. Proces ten pomaga nam w PTSMAKE osiągać przewidywalne wyniki dla naszych klientów.

Nauka o gładkości

ENP działa poprzez wypełnianie drobnych niedoskonałości na powierzchni części. Ten efekt wyrównujący zapewnia gładkie wykończenie niklowe. Początkowa chropowatość części stanowi punkt wyjścia, który ENP następnie udoskonala.

Powłoka struktura amorficzna12 przyczynia się również do jego gładkości i braku granic ziaren. Dotyczy to zwłaszcza powłok ENP o wysokiej zawartości fosforu, które są znane ze swoich doskonałych właściwości.

Poniżej znajduje się porównanie jednolitości powłoki:

| Metoda powlekania | Równomierność powłoki | Najlepsze dla |

|---|---|---|

| Nikiel bezprądowy | Doskonały, bardzo jednolity | Złożone geometrie, wąskie tolerancje |

| Galwanizacja | Zależy od geometrii części | Proste kształty, dekoracyjne wykończenia |

Powyższe dane pokazują, dlaczego ENP jest lepszy w zastosowaniach wymagających precyzji. Spójność Ra po powlekaniu jest to ogromna zaleta w przypadku części wymagających niezawodnego działania.

Niklowanie bezprądowe jest skuteczną metodą poprawy jakości powierzchni. Tworzy ono wysoce jednolitą powłokę, która wypełnia mikroskopijne niedoskonałości, znacznie poprawiając chropowatość powierzchni (Ra) i zapewniając spójność., gładkie wykończenie niklowe do precyzyjnych elementów.

Zrozumienie przyspieszonych testów w komorze solnej dla powłok ENP

Jak sprawdzamy odporność powłoki ENP na korozję? Korzystamy ze standardowych testów. Te metody pozwalają skutecznie symulować trudne warunki.

Najczęściej stosowanym testem jest test mgły solnej. Stanowi on kluczowy element testów odporności na korozję powłok niklowych. Pomaga nam szybko przewidzieć wydajność.

Różne testy służą konkretnym potrzebom. Zrozumienie ich jest niezbędne do wyboru odpowiedniej powłoki.

Oto krótki przegląd popularnych metod:

| Metoda badania | Główny cel | Typowe zastosowanie |

|---|---|---|

| Mgiełka solna (ASTM B117) | Ogólna odporność na korozję | Większość aplikacji ENP |

| CASS (ASTM B368) | Przyspieszona korozja kwasowa | Ozdobne chromowane wykończenia |

| Badanie porowatości | Wykrywanie porów powłoki | Części o wysokiej niezawodności |

Tabela ta pomaga ustalić podstawę do oceny jakości ENP.

Test w neutralnej mgle solnej (NSS) zgodnie z normą ASTM B117 stanowi punkt odniesienia w branży. Jest to standard służący do oceny odporności na korozję powłok niklowych nakładanych bezprądowo. Pokryte powłoką części poddajemy działaniu kontrolowanej, korozyjnej mgły solnej.

Czas trwania testu jest podstawowym wskaźnikiem. Mierzymy czas w godzinach do pojawienia się pierwszych oznak korozji. Zazwyczaj jest to czerwona rdza z metalu podstawowego. Wymagany czas zależy bezpośrednio od grubości powłoki ENP i zawartości fosforu.

Powłoki ENP o wysokiej zawartości fosforu konsekwentnie wykazują doskonałą wydajność w testach solnej mgły ENP. Powłoka o średniej zawartości fosforu może być określona na 96-200 godzin. Powłoka o wysokiej zawartości fosforu może z łatwością przekroczyć 1000 godzin. W PTSMAKE stosujemy te standardy, aby dostosować się do wymagań klientów.

Ważne są również inne specjalistyczne badania odporności na korozję niklowania. Testy porowatości13, na przykład, identyfikują mikroskopijne defekty powłoki. Te niewielkie otwory mogą stać się miejscami początkowymi korozji, zagrażając całej części.

Oto typowe wyniki różnych typów ENP:

| Typ ENP | Zawartość fosforu | Przewidywana liczba godzin zgodnie z normą ASTM B117 (na 25 µm) |

|---|---|---|

| Niska zawartość fosforu | 1-4% | 24–48 godzin |

| Średnia zawartość fosforu | 5-9% | 96–200 godzin |

| Wysoka zawartość fosforu | 10-13% | > 1000 godzin |

Należy pamiętać, że są to jedynie wytyczne. Kluczowe znaczenie ma jakość przygotowania podłoża i samego procesu powlekania. Dobrze nałożona powłoka na czystej powierzchni zawsze będzie miała lepsze właściwości niż powłoka nałożona nieprawidłowo, niezależnie od jej rodzaju.

Wybór odpowiedniego testu korozyjnego ma zasadnicze znaczenie. Test w komorze solnej stanowi wiarygodny punkt odniesienia. Jednak uwzględnienie rodzaju powłoki, jej grubości i potencjalnych wad pozwala uzyskać pełniejszą ocenę rzeczywistej trwałości i wydajności powłoki ENP.

Przyszłość niklu chemicznego: trendy, na które powinien zwrócić uwagę każdy lider w dziedzinie inżynierii

Przyszłość niklowania bezprądowego szybko się zmienia. Obserwujemy tendencję do stosowania inteligentniejszych i czystszych rozwiązań. Dla każdego lidera inżynierii zrozumienie tych trendów w technologii galwanizacji ma kluczowe znaczenie dla innowacyjności.

Automatyzacja zapewnia nowy poziom precyzji. Ekologiczne wanny stają się standardem, a nie wyjątkiem. Zaawansowane opcje powlekania niklem z wykorzystaniem nanocząsteczek przesuwają granice wydajności. W tym kierunku zmierza branża.

| Trend | Kluczowa korzyść dla inżynierów |

|---|---|

| Automatyzacja i sztuczna inteligencja | Niezrównana spójność i kontrola jakości |

| Ekologiczne wanny | Zgodność z globalnymi przepisami |

| Powłoki wzmocnione nanotechnologią | Wyjątkowa twardość i odporność na zużycie |

Zmiany te wpływają na sposób projektowania i produkcji części.

Przyszłość ENP to coś więcej niż tylko teoria; chodzi o praktyczne zastosowania, które rozwiązują złożone wyzwania inżynieryjne. Te zaawansowane rozwiązania w zakresie powlekania niklem mają bezpośredni wpływ na niezawodność i wydajność komponentów. Widzę, że zmiany te stwarzają nowe możliwości.

Automatyzacja zapewniająca doskonałą spójność

Zautomatyzowane linie galwaniczne to prawdziwa rewolucja. Wykorzystują one czujniki do monitorowania i regulacji parametrów roztworu w czasie rzeczywistym. Obejmuje to precyzyjną kontrolę nad stechiometria kąpieli14, zapewniając równomierne pokrycie każdej części. Taki poziom kontroli jest niezbędny w przypadku elementów o wąskich tolerancjach, z którymi często pracujemy. Eliminuje to zmienne i zwiększa powtarzalność.

Przejście na bardziej ekologiczną chemię

Istnieje silna presja, aby wyeliminować szkodliwe substancje z kąpieli galwanicznych. Nowe preparaty zastępują tradycyjne stabilizatory zawierające ołów lub kadm. Skupienie się na rozwiązaniach przyjaznych dla środowiska pomaga osiągnąć cele zrównoważonego rozwoju. Zapewnia również zgodność z przepisami, takimi jak RoHS i REACH, bez pogorszenia jakości powłoki.

Zaawansowane powłoki nanokompozytowe

To naprawdę ekscytująca dziedzina. Obecnie możemy osadzać cząsteczki wielkości nanometrów w matrycy niklowo-fosforowej. W ten sposób powstaje powłoka kompozytowa o ulepszonych właściwościach.

| Typ cząstki | Podstawowa zaleta |

|---|---|

| PTFE | Niski współczynnik tarcia |

| Diament | Ekstremalna twardość i odporność na ścieranie |

| Azotek boru | Smarowność w wysokich temperaturach |

Powłoki te zapewniają znacznie lepszą wydajność niż standardowe niklowanie chemiczne. Są idealne do części wykorzystywanych w wymagających środowiskach.

Przyszłość ENP opiera się na automatyzacji zapewniającej precyzję, ekologicznych substancjach chemicznych zapewniających zrównoważony rozwój oraz nanokompozytach zapewniających lepszą wydajność. Te trendy w technologii galwanizacji pozwalają tworzyć mocniejsze, bardziej niezawodne i przyjazne dla środowiska komponenty, co stanowi znaczący krok naprzód dla branży.

Odkryj precyzyjną inżynierię dzięki PTSMAKE — ekspertom w dziedzinie niklu chemicznego

Chcesz zwiększyć niezawodność, odporność na korozję i opłacalność swoich części? Skontaktuj się z zespołem ekspertów PTSMAKE już teraz. Uzyskaj szybką, dostosowaną do Twoich potrzeb wycenę powlekania niklem bezprądowym dla swojego następnego projektu — zapewnij sobie wydajność, precyzję i spokój ducha, od prototypu po produkcję!

Odkryj proces chemiczny, który zapewnia idealnie jednolitą powłokę, niezależnie od geometrii części. ↩

Dowiedz się, jak tarcie powierzchniowe, zużycie i smarowanie wpływają na wydajność i żywotność Twoich komponentów. ↩

Zrozum proces chemiczny, który umożliwia uzyskanie tej idealnie jednolitej i ochronnej powłoki. ↩

Dowiedz się więcej o wyjątkowej reakcji chemicznej, która zapewnia wyjątkową jednolitość i precyzję ENP. ↩

Zrozum, w jaki sposób mierzy się tę właściwość i dlaczego ma ona wpływ na ostateczną wydajność Twojej części. ↩

Dowiedz się, jak ta zasada GD&T wpływa na Twoje części powlekane, aby zapewnić idealny montaż i działanie. ↩

Poznaj proces chemiczny, który zapewnia ENP doskonałą jednolitość powłoki. ↩

Dowiedz się więcej o tym procesie galwanizacji zanurzeniowej, niezbędnym do przygotowania aluminium do ENP. ↩

Dowiedz się, w jaki sposób ta próba mikrotwardości precyzyjnie mierzy wytrzymałość materiałów i powłok. ↩

Zrozum ten proces elektrochemiczny i dowiedz się, jak mu zapobiegać podczas projektowania zespołów wielometalowych. ↩

Odkryj, w jaki sposób ten wyjątkowy proces chemiczny zapewnia idealnie jednolitą powłokę ochronną na złożonych elementach. ↩

Odkryj, w jaki sposób ta wyjątkowa struktura niekrystaliczna zapewnia doskonałą gładkość i ochronę powłok ENP. ↩

Dowiedz się, w jaki sposób testy te wykrywają niewidoczne wady, które mogą zagrozić integralności komponentów i spowodować przedwczesną awarię. ↩

Zrozum, jak równowaga chemiczna w kąpielach galwanicznych wpływa na jakość i wydajność powłok. ↩