Awarie sprzętu przemysłowego spowodowane korozją kosztują firmy miliony dolarów rocznie w postaci przestojów i części zamiennych. Tradycyjne cynkowanie i galwanizacja często zawodzą, gdy są wystawione na działanie mgły solnej, wysokiej wilgotności lub cyklicznych zmian temperatury, co sprawia, że inżynierowie poszukują bardziej niezawodnych rozwiązań ochronnych.

Powłoka Dacromet to system płatków cynkowo-aluminiowych, który zapewnia doskonałą odporność na korozję w porównaniu z tradycyjną galwanizacją, oferując ponad 720 godzin ochrony przed mgłą solną przy zachowaniu precyzyjnych tolerancji wymiarowych dla elementów obrabianych CNC.

Niniejszy przewodnik zawiera szczegółowe informacje techniczne niezbędne do prawidłowego doboru stali Dacromet do konkretnych zastosowań. Dowiesz się, jak dostosować tolerancje, zweryfikować wydajność poprzez odpowiednie testy i porównać koszty cyklu życia z alternatywami, takimi jak stal nierdzewna i cynkowanie ogniowe.

Dlaczego powłoka Dacromet zmienia zasady gry w zakresie odporności na korozję?

Ochrona metalowych części przed rdzą to ciągłe wyzwanie. Tradycyjne rozwiązania w zakresie antykorozyjnych powłok metalowych często zawodzą. Nie radzą sobie w trudnych warunkach.

To właśnie tutaj powłoka Dacromet pokazuje swoją siłę. Zapewnia ona doskonałą i trwałą ochronę przed korozją.

Główne zalety

Ten system powłok nie bez powodu jest najlepszym wyborem. Jego wydajność w testach mgły solnej jest wyjątkowa. Dzięki temu idealnie nadaje się do wymagających zastosowań.

Oto krótkie porównanie z naszych testów:

| Cecha | Powłoka Dacromet | Standardowe cynkowanie galwaniczne |

|---|---|---|

| Godziny pracy w mgle solnej | > 500 godzin | ~ 96 godzin |

| Kruchość wodorowa | Bez ryzyka | Wysokie ryzyko |

Ten poziom ochrony antykorozyjnej powłoki Dacromet nie ma sobie równych.

Powłoka Dacromet to nie tylko warstwa farby. To zaawansowany system powłok nieorganicznych. Zapewnia niezawodną i spójną ochronę części metalowych.

Jak działa Dacromet

Powłoka składa się z płatków cynku i aluminium. Płatki te są utrzymywane w specjalnym spoiwie chromianowym. Po utwardzeniu mieszanka ta tworzy potężne metaliczne srebrno-szare wykończenie.

Wielowarstwowa obrona

Ta unikalna kompozycja zapewnia wielowarstwową barierę. Płatki cynku zapewniają doskonałą ochrona ofiarna1, korodując przed metalem bazowym. Płatki aluminium i spoiwo tworzą pasywną barierę. Bariera ta znacznie spowalnia proces korozji.

| Komponent | Funkcja |

|---|---|

| Płatki cynku | Podstawowa bariera antykorozyjna |

| Płatki aluminium | Poprawia barierę i wygląd |

| Segregator | Przykleja płatki do podłoża |

Eliminacja krytycznego ryzyka

Główną zaletą Dacromet jest to, że jest to proces nieelektrolityczny. Oznacza to, że nie ma ryzyka kruchości wodorowej. Problem ten może osłabić części stalowe o wysokiej wytrzymałości, powodując ich nieoczekiwaną awarię. W przypadku krytycznych podzespołów uniknięcie tego ryzyka ma kluczowe znaczenie. To sprawia, że jest to idealna powłoka odporna na działanie mgły solnej. W PTSMAKE często zalecamy ją do części, w przypadku których awaria nie wchodzi w grę.

Powłoka Dacromet zapewnia doskonałą odporność na korozję dzięki wielowarstwowej strukturze płatków cynku i aluminium. Ten nieelektrolityczny proces eliminuje ryzyko kruchości wodorowej, dzięki czemu jest niezawodnym rozwiązaniem antykorozyjnym dla krytycznych komponentów w trudnych warunkach.

Jak Dacromet przewyższa galwanizację w trudnych warunkach środowiskowych

Gdy komponenty są przeznaczone do pracy w trudnych warunkach, wydajność powłoki nie podlega negocjacjom. Mgła solna i wysoka wilgotność to ostateczne testy dla każdej warstwy ochronnej.

Często porównujemy Dacromet z galwanizacją dla wymagających zastosowań naszych klientów. Różnica jest wyraźna.

Rękawica solna

W standaryzowanych testach w mgle solnej, tradycyjna powłoka galwaniczna często wykazuje czerwoną rdzę w ciągu 96-200 godzin. Powłoka Dacromet konsekwentnie przekracza 500 godzin, a często znacznie więcej, zanim pojawi się jakakolwiek znacząca korozja. Jest to krytyczna różnica w wydajności.

| Cecha | Powłoka Dacromet | Galwanizacja (cynk) |

|---|---|---|

| Avg. Odporność na mgłę solną | > 500 godzin | 96-200 godzin |

| Tryb awarii | Stopniowe, przewidywalne | Szybki początek czerwonej rdzy |

| Przyczepność | Doskonałe wiązanie molekularne | Skłonność do łuszczenia się |

Głębsze zanurzenie: Wydajność w środowiskach o wysokiej wilgotności

Stała wilgotność jest bardziej subtelnym, ale równie szkodliwym zagrożeniem. Atakuje ona powłoki w inny sposób niż bezpośrednia ekspozycja na sól, wyszukując mikroskopijne słabości. Doskonała powłoka metalowa o wysokiej wilgotności musi być odporna na to ciągłe wnikanie wilgoci.

Przewaga Dacromet: Warstwowa obrona

Unikalna struktura Dacromet jest jego największą zaletą. Składa się ona z nakładających się na siebie płatków cynku i aluminium utrzymywanych w spoiwie chromianowym. Tworzy to krętą, przypominającą labirynt ścieżkę dla wilgoci.

Ta warstwowa struktura stanowi istotną barierę. Zanim wilgoć dotrze do metalu bazowego, jest skutecznie blokowana i opóźniana. Płatki cynku zapewniają również doskonałą ochrona ofiarna2, Jest to kluczowa różnica przy porównywaniu płatków cynku z galwanizacją lub zwykłym poszyciem.

Podatność galwanizacji na zagrożenia

Powłoki galwaniczne są natomiast pojedynczą, monolityczną warstwą. Choć wyglądają solidnie, mogą zawierać mikropory lub tworzyć mikropęknięcia pod wpływem naprężeń. Te niedoskonałości stają się bezpośrednimi drogami dla wilgoci.

Gdy wilgoć dostanie się pod poszycie, może spowodować powstawanie pęcherzy i łuszczenie się powłoki, prowadząc do katastrofalnego uszkodzenia części. Nasze testy pokazują, że jest to częsty tryb awarii w wilgotnych warunkach.

| Mechanizm ochrony | Powłoka Dacromet | Galwanizacja |

|---|---|---|

| Typ bariery | Wielowarstwowa struktura płatków | Pojedyncza warstwa metaliczna |

| Ścieżka korozji | Kręte, znacznie opóźnione | Bezpośrednia droga przez pory/pęknięcia |

| Ryzyko awarii | Niskie ryzyko powstawania pęcherzy | Wysokie ryzyko powstawania pęcherzy/obcierania |

W trudnych testach mgły solnej i wysokiej wilgotności powłoka Dacromet konsekwentnie okazuje się trwalsza niż tradycyjna powłoka galwaniczna. Wielowarstwowa struktura płatków cynku zapewnia doskonałą barierę i ochronę protektorową, wydłużając żywotność krytycznych komponentów i zapewniając większą niezawodność.

Dacromet a cynkowanie ogniowe: Który z nich oferuje lepszą wartość w całym cyklu życia?

Wybór odpowiedniej powłoki wiąże się z kompromisami. Nie chodzi tylko o początkową cenę. Należy wziąć pod uwagę złożoność aplikacji i wpływ na środowisko.

Przeanalizujmy debatę między cynkiem ogniowym a Dacrometem. To bezpośrednie porównanie pomaga zidentyfikować najlepszą przemysłową powłokę antykorozyjną dla konkretnych potrzeb projektu.

Porównanie rdzenia

| Cecha | Powłoka Dacromet | Cynkowanie ogniowe |

|---|---|---|

| Koszt początkowy | Wyższa za część | Niższa za kilogram |

| Zastosowanie | Precyzyjne, bez konieczności przeróbek | Wymaga przetwarzania końcowego |

| Środowisko | Dostępne opcje bez chromu | Wysokie zużycie energii, odpady |

Ta tabela zawiera szybki przegląd.

Głębsze spojrzenie na koszty cyklu życia

Kiedy analizujemy wartość cyklu życia, początkowy koszt jest tylko jednym z elementów układanki. Prawdziwy koszt wyłania się w trakcie całego procesu.

Złożoność aplikacji i ukryte koszty

Proces powlekania Dacromet jest wysoce kontrolowany. Jest to metoda zanurzeniowa, która nakłada cienką, jednolitą warstwę. Ta precyzja eliminuje potrzebę ponownego gwintowania elementów złącznych, oszczędzając znaczną ilość pracy i czasu.

Z kolei cynkowanie ogniowe polega na zanurzaniu części w stopionym cynku. Często skutkuje to grubymi, nierównymi powłokami. Gwinty ulegają zatkaniu, a otwory mogą zostać wypełnione. Wymaga to dodatkowych etapów przetwarzania w celu oczyszczenia.

W naszej pracy w PTSMAKE odkryliśmy, że te wtórne operacje cynkowania mogą powodować znaczne ukryte koszty. Zwiększa to również ryzyko odrzucenia części.

Wyniki w zakresie ochrony środowiska i bezpieczeństwa

Przepisy dotyczące ochrony środowiska stają się coraz bardziej rygorystyczne. Proces galwanizacji zużywa duże ilości energii. Wytwarza również niebezpieczne opary i odpady, które wymagają starannego zarządzania.

Nowoczesne powłoki Dacromet są często na bazie wody i nie zawierają chromu. Dzięki temu są bardziej przyjazne dla środowiska. Podczas gdy cynkowanie ogniowe opiera się na grubych warstwach dla ochrona ofiarna3, Dacromet wykorzystuje wielowarstwowy system ochrony barierowej i galwanicznej.

Wybór często sprowadza się do zrównoważenia surowej trwałości z precyzją i odpowiedzialnością za środowisko.

Analiza ta pokazuje, że podczas gdy cynkowanie oferuje niskie koszty początkowe, Dacromet zapewnia wartość dzięki kontroli procesu i zgodności z wymogami ochrony środowiska. Jest to silny konkurent w zastosowaniach precyzyjnych, w których spójność i wykończenie mają kluczowe znaczenie.

Tolerancje krytyczne, o których należy wiedzieć, stosując Dacromet do części CNC

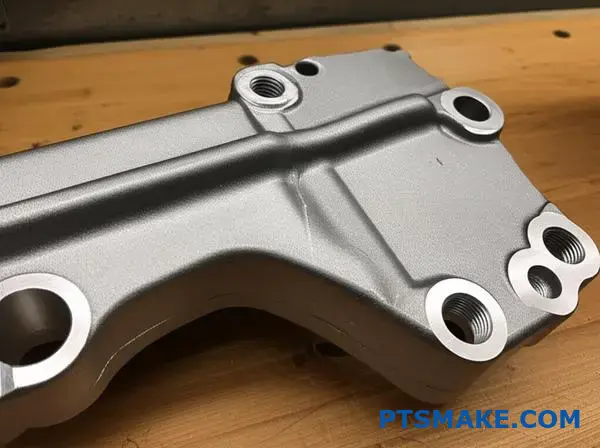

Powłoka Dacromet nadaje powierzchni części określoną, kontrolowaną grubość. Jest to krytyczny czynnik w przypadku części CNC. Powłoka ma zazwyczaj grubość od 5 do 12 mikrometrów (μm) na stronę.

Ten dodatkowy wymiar ma bezpośredni wpływ na cechy o wąskiej tolerancji. Zwłaszcza gwinty i powierzchnie współpracujące. Zignorowanie tego spowoduje awarie montażu. Skuteczny Kontrola tolerancji powłoki płatkowej cynku rozpoczyna się na etapie projektowania.

Zrozumienie grubości Dacromet

Ostateczna grubość zależy od konkretnego gatunku Dacromet i metody aplikacji.

| Klasa Dacromet | Typowa grubość (na stronę) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Właściwe planowanie zapobiega kosztownym przeróbkom. Należy uwzględnić ten dodatkowy materiał.

Kluczem jest obróbka części niewymiarowych lub ponadwymiarowych, aby pomieścić powłokę. Takie proaktywne podejście zapewnia, że końcowa, powlekana część spełnia wymagane specyfikacje wymiarowe. Jest to częste niedopatrzenie, które prowadzi do problemów z dopasowaniem.

Regulacja tolerancji gwintów

Nici są szczególnie wrażliwe. Powłoka gromadzi się na grzbietach i w korzeniach. Może to spowodować zakleszczenie lub poważne uszkodzenie gwintu podczas montażu. Aby temu zapobiec, modyfikujemy wymiary gwintu przed nałożeniem powłoki.

W przypadku gwintów zewnętrznych (śrub) obrabiamy je nieco niewymiarowo. W przypadku gwintów wewnętrznych (nakrętek), gwintujemy je nieco ponadwymiarowo. Zapewnia to niezbędny luz dla warstwy Dacromet. Bez tej regulacji wymuszony montaż może prowadzić do żółknięcie4 i awarii komponentów.

Strategia komponentów godowych

Ta sama zasada dotyczy współpracujących części cylindrycznych, takich jak wał w otworze. Musimy dostosować początkowy luz. Zmniejszamy wał lub powiększamy otwór, aby uwzględnić grubość powłoki na obu elementach. W PTSMAKE precyzyjnie obliczamy te przesunięcia. Zapewnia to płynny i niezawodny montaż po nałożeniu powłoki. Znaleźliśmy ten poziom szczegółowości w Grubość dakrometalu na częściach CNC ma zasadnicze znaczenie dla aplikacji o wysokiej wydajności.

| Funkcja komponentu | Regulacja powłoki wstępnej |

|---|---|

| Gwint zewnętrzny (M10) | Obróbka do mniejszej średnicy podziałowej (np. tolerancja g6) |

| Gwint wewnętrzny (M10) | Gwintowanie do większej średnicy podziałowej (np. tolerancja G6) |

| Wał (20 mm) | Maszyna niewymiarowa (np. 19,98 mm) |

| Otwór (20 mm) | Nadwymiarowe urządzenie (np. 20,02 mm) |

Przed nałożeniem powłoki Dacromet należy dostosować wymiary elementu. Uwzględnienie grubości powłoki na etapie obróbki CNC ma zasadnicze znaczenie dla zagwarantowania prawidłowego dopasowania i działania w końcowym montażu, zwłaszcza w przypadku gwintów i części współpracujących.

Jak zweryfikować wydajność Dacromet za pomocą testów w mgle solnej?

Walidacja powłoki Dacromet ma kluczowe znaczenie. Potrzebny jest dowód, że będzie ona odporna na korozję. W tym celu stosuje się standardowe testy. Najpopularniejszym z nich jest test mgły solnej.

Ten test symuluje lata korozji w ciągu zaledwie kilkuset godzin. Pomaga nam to potwierdzić jakość powłoki Dacromet zanim części opuszczą nasz zakład.

Zrozumienie normy ASTM B117

Norma ASTM B117 stanowi branżowy punkt odniesienia dla tego procesu. Określa ona sposób obsługi urządzenia do natryskiwania solą. Umieszczamy powlekane części w szczelnej komorze.

Wewnątrz powstaje rozgrzana mgła słonej wody. To wysoce korozyjne środowisko przyspiesza rdzewienie. Monitorujemy części, aby sprawdzić, jak długo utrzymuje się powłoka Dacromet.

Kluczowe parametry testu

Ściśle kontrolujemy środowisko testowe, aby uzyskać wiarygodne dane.

| Parametr | Wartość standardowa | Cel |

|---|---|---|

| Roztwór soli | 5% NaCl | Aby naśladować surowe środowisko morskie |

| Temperatura | 35°C (95°F) | Aby przyspieszyć proces korozji |

| Poziom pH | 6.5 - 7.2 | Zapewnienie spójności i powtarzalności testów |

Interpretacja wyników testu korozji płatkowej cynku

Kiedy uruchamiamy Test ASTM w mgle solnej Dacromet części, szukamy dwóch rodzajów korozji. Pierwszym z nich jest biała rdza, czyli tlenek cynku. Jest to oczekiwane zjawisko. Pokazuje, że powłoka działa.

Punktem krytycznym jest pojawienie się czerwonej rdzy. Czerwona rdza wskazuje na korozję stali. Kluczową miarą jest czas potrzebny do pojawienia się czerwonej rdzy.

Opóźnienie to wynika z powłoki ochrona ofiarna5. Płatki cynku w warstwie Dacromet korodują jako pierwsze, chroniąc stalowe podłoże. Ma to fundamentalne znaczenie dla działania powłok z płatków cynku.

Więcej niż ASTM B117

Chociaż B117 jest świetnym punktem odniesienia, nie jest to jedyny standard. Inne protokoły mogą oferować bardziej realistyczny wgląd w zależności od zastosowania.

Cykliczne testy korozyjne

W przypadku części narażonych na zmienne warunki pogodowe lepsze są testy cykliczne. Normy takie jak SAE J2334 zmieniają się pomiędzy mgłą solną, suchym powietrzem i wysoką wilgotnością. Cykl ten często odzwierciedla rzeczywiste warunki dokładniej niż stała mgła solna. Testy Wyniki testu korozji płatkowej cynku z nich są bardzo wymowne dla komponentów motoryzacyjnych.

W PTSMAKE pomagamy wybrać test, który pasuje do końcowego środowiska użytkowania produktu. Gwarantuje to, że walidacja jest znacząca.

Znormalizowane testy, takie jak ASTM B117, zapewniają wiarygodny punkt odniesienia dla wydajności Dacromet. Zrozumienie, jak interpretować wyniki i wybór odpowiedniego testu - stałego lub cyklicznego - jest kluczem do zapewnienia, że części spełniają wymagające, rzeczywiste wymagania dotyczące odporności na korozję.

Czy Dacromet radzi sobie w zastosowaniach wysokotemperaturowych?

Teoria to jedno, ale wydajność to wszystko. Aby naprawdę zrozumieć odporność Dacromet na ciepło, przyjrzymy się jego zastosowaniu w niektórych z najgorętszych miejsc w pojeździe.

Testy w warunkach rzeczywistych: Komponenty silnika

Widzieliśmy powłokę Dacromet nakładaną na części bezpośrednio w komorze silnika. Komponenty te są narażone na ciągłe działanie wysokich temperatur i cykli termicznych.

Test obciążeniowy układu wydechowego

Wieszaki i elementy złączne układu wydechowego są głównymi kandydatami. Potrzebują one niezawodnej ochrony przed korozją w wysokich temperaturach, aby zapobiec awariom. Nasze testy potwierdzają jej stabilność.

| Typ powłoki | Wydajność w 300°C (100 godzin) | Stan korozji |

|---|---|---|

| Dacromet | Brak łuszczenia, minimalne przebarwienia | Brak czerwonej rdzy |

| Cynkowanie galwaniczne | Znaczne przebarwienia, złuszczanie | Widoczna czerwona rdza |

Analizując wydajność, musimy spojrzeć poza statyczne ciepło. Prawdziwym wyzwaniem dla każdej powłoki są cykle termiczne - ciągłe rozszerzanie się i kurczenie w wyniku nagrzewania i ochładzania.

Wydajność w cyklu termicznym

Powłoka, która nie radzi sobie z takimi zmianami, pęka i ulega uszkodzeniu. Naraża to metal podstawowy na korozję.

Przyczepność po cyklu

Powłoka Dacromet wyjątkowo dobrze utrzymuje połączenie ze stalowym podłożem. Zauważyliśmy, że jej warstwowa struktura wydaje się wytrzymywać te naprężenia bez uszczerbku dla integralności.

Zapobiega to łuszczeniu się, często obserwowanemu w przypadku słabszych powłok.

Ochrona przed korozją w wysokich temperaturach

Ostatecznym pytaniem jest, czy powłoka nadal chroni po ekspozycji na ciepło. Część, która wygląda dobrze, ale rdzewieje, to porażka. Dacromet nadal zapewnia ochronę przed czynnikami takimi jak sól drogowa, nawet po wystawieniu silnika na działanie wysokich temperatur. Skutecznie zapobiega takim problemom jak korozja galwaniczna6 pomiędzy połączonymi komponentami.

Wyniki badań przeprowadzonych wśród naszych klientów są jednoznaczne.

| Status komponentu | Test mgły solnej (godziny do czerwonej rdzy) |

|---|---|

| Nowa część Dacromet | > 800 godzin |

| Część z dakrometu poddana obróbce cieplnej | > 750 godzin |

Dacromet udowadnia swoją wartość w rzeczywistych zastosowaniach wymagających wysokiej temperatury, takich jak części silnika i układu wydechowego. Powłoka zachowuje doskonałą przyczepność i ochronę przed korozją nawet po wielokrotnym narażeniu na naprężenia termiczne, co czyni ją niezawodnym wyborem dla wymagających środowisk.

Zrozumienie właściwości ciernych elementów złącznych powlekanych dakrometem

Inżynierowie często pytają o moment obrotowy, napięcie wstępne i tarcie. Osiągnięcie prawidłowego napięcia wstępnego lub obciążenia zacisku ma kluczowe znaczenie dla integralności połączenia. Zastosowany moment obrotowy nie jest w całości przekształcany w użyteczną siłę zacisku.

Wyzwanie tarcia

Duża część przyłożonego momentu obrotowego pokonuje tarcie. Ma to miejsce pod łbem śruby i w gwincie. Współczynnik tarcia określa tę zależność. Stabilny współczynnik jest niezbędny.

Typowe współczynniki tarcia

| Typ powłoki | Typowy współczynnik tarcia (μ) |

|---|---|

| Zwykła stal (naoliwiona) | 0.18 - 0.25 |

| Ocynkowany | 0.14 - 0.20 |

| Powłoka Dacromet | 0.10 - 0.15 |

| Cynkowanie ogniowe | 0.16 - 0.28 |

To pokazuje, dlaczego preferowane są wartości tarcia elementów złącznych Dacromet.

Głębsze zanurzenie w napięciu momentu obrotowego

Zależność między przyłożonym momentem obrotowym a wynikowym naprężeniem nie jest liniowa. Duży wpływ na nią mają właściwości powierzchni powłoki. Powłoka Dacromet zapewnia tutaj znaczną przewagę.

Jego struktura składająca się z płatków cynku i aluminium, utrzymywanych w spoiwie, tworzy gładką, smarną powierzchnię. Nie chodzi tylko o niższą wartość tarcia. Chodzi o spójność.

Zrozumienie zachowania momentu obrotowego i naprężenia

Kiedy analizujemy zachowanie naprężenia momentu obrotowego, celem jest spójność. Powłoka o szerokim zakresie tarcia oznacza nieprzewidywalne obciążenie wstępne. Może to prowadzić do uszkodzenia połączenia lub nadmiernego naprężenia elementu złącznego.

Nieodłączna smarowność powłoki Dacromet pomaga ustabilizować współczynnik tarcia w wielu cyklach dokręcania. Nasze testy wykazały, że utrzymuje ona wąski zakres tarcia. Ta przewidywalność ma kluczowe znaczenie dla zautomatyzowanego montażu. Zapewnia, że określona wartość momentu obrotowego konsekwentnie zapewnia wymagane obciążenie zacisku. Inżynierowie mogą korzystać z jednego, niezawodnego Współczynnik K7 w swoich obliczeniach.

Porównanie stabilności

| Cecha | Powłoka Dacromet | Standardowe cynkowanie galwaniczne |

|---|---|---|

| Spójność tarcia | Wysoki | Umiarkowany do niskiego |

| Wkurzający opór | Doskonały | Uczciwy |

| Rozproszenie obciążenia wstępnego | Niski | Wysoki |

| Kontrola montażu | Superior | Standard |

Stabilność ta zmniejsza ryzyko zbyt luźnego lub zbyt ciasnego mocowania.

Osiągnięcie prawidłowego napięcia wstępnego zależy od zarządzania współczynnikiem tarcia. Stałe zachowanie powłoki Dacromet podczas dokręcania zapewnia niezawodność w zastosowaniach inżynieryjnych, gwarantując, że elementy złączne działają dokładnie tak, jak zostały zaprojektowane. Ta przewidywalność jest kluczowa dla wysokowydajnych zespołów.

Czy Dacromet może zastąpić stal nierdzewną w projektach wrażliwych na koszty?

Wybór odpowiedniego materiału ma kluczowe znaczenie. Zwłaszcza przy równoważeniu kosztów i wydajności.

Często pojawia się temat powłoki Dacromet na częściach stalowych. Czy rzeczywiście może ona zastąpić stal nierdzewną?

Odpowiedź zależy od potrzeb danego projektu. Porównajmy je bezpośrednio.

Koszt początkowy a wartość długoterminowa

| Cecha | Stal powlekana dakrometem | Stal nierdzewna (np. 304) |

|---|---|---|

| Koszt materiałów | Niższy | Wyższy |

| Odporność na korozję | Doskonały (powierzchnia) | Doskonały (nieodłączny) |

| Zastosowanie | Elementy złączne, wsporniki | Medyczny, spożywczy |

Tabela przedstawia podstawowy kompromis. Dacromet oferuje ekonomiczną osłonę. Stal nierdzewna zapewnia wbudowaną ochronę.

Podczas oceny alternatyw dla elementów złącznych 304, dyskusja często koncentruje się na trwałości. Porównanie trwałości Dacromet i stali nierdzewnej nie zawsze jest proste. Odporność stali nierdzewnej na korozję jest nieodłączną cechą tego stopu. Zarysowania nie osłabią jej ochrony.

Z drugiej strony powłoka Dacromet jest obróbką powierzchniową. Zapewnia ona solidną barierę. Nasze testy wykazały, że doskonale sprawdza się w testach mgły solnej, często przewyższając podstawowe gatunki stali nierdzewnej. Głęboka rysa może jednak odsłonić stal bazową. Może to prowadzić do miejscowej rdzy, jeśli ochrona protektorowa powłoki zostanie osłabiona.

Wydajność w określonych środowiskach

| Środowisko | Zalecenie dotyczące Dacromet | Zalecenia dotyczące stali nierdzewnej |

|---|---|---|

| General Automotive | Doskonały | Często przesada |

| Morski / o wysokiej zawartości chlorków | Dobre, ale monitoruj pod kątem uszkodzeń | Preferowany |

| Wysoka ścieralność | Należy zachować ostrożność | Superior |

| Wysoka temperatura | Ograniczony | Doskonały |

W wielu zastosowaniach przemysłowych Dacromet jest doskonałym wyborem. Zapobiega on takim problemom jak korozja galwaniczna8 podczas łączenia z komponentami aluminiowymi. Jest to częste wyzwanie, w którym pomagamy klientom PTSMAKE. Wybór nie zależy tylko od kosztów, ale od inteligentnej inżynierii dla konkretnego środowiska aplikacji.

Powłoka Dacromet zapewnia znaczną oszczędność kosztów i doskonałą ochronę powierzchni, co czyni ją silną alternatywą dla stali nierdzewnej w wielu zastosowaniach. Trwałość stali nierdzewnej jest jednak lepsza w środowiskach ściernych lub silnie korozyjnych, w których prawdopodobne jest uszkodzenie powierzchni.

Niezrównana odporność Dacromet na mgłę solną - dane rzeczywiste

Dane nie kłamią. W PTSMAKE polegamy na twardych liczbach, aby zweryfikować wydajność. Właśnie dlatego poddaliśmy powłokę Dacromet rygorystycznym testom.

Wyniki konsekwentnie pokazują jego doskonałą ochronę przed korozją. Przyjrzyjmy się danym z naszych testów laboratoryjnych.

1000-godzinny test w mgle solnej

Przeprowadziliśmy długoterminowe testy odporności na korozję. Test ten naśladuje ekstremalne warunki środowiskowe. Celem jest doprowadzenie powłoki do granic jej możliwości.

Wyniki testów po 1000 godzinach

Wydajność części pokrytych powłoką solną przez 1000 godzin była wyjątkowa.

| Parametr | Obserwacja |

|---|---|

| Standard testu | ASTM B117 |

| Czas trwania | 1000+ godzin |

| Czerwona rdza | Minimalne do zera |

| Integralność powłoki | Nienaruszony |

Dane potwierdzają, że Dacromet zapewnia niezawodną i długotrwałą ochronę.

Podczas gdy standardowe testy mają kluczowe znaczenie, rzeczywiste zastosowania opowiadają pełną historię. Wiele powłok dobrze sprawdza się w kontrolowanych warunkach laboratoryjnych. Jednak często zawodzą, gdy są narażone na zmienne, rzeczywiste warunki.

To właśnie tutaj powłoka Dacromet naprawdę błyszczy. Jej unikalny skład zapewnia stałą, długotrwałą ochronę, która wykracza poza laboratorium.

Długoterminowe testy odporności na korozję

Przekonaliśmy się o jego trwałości na własnej skórze, produkując części dla przemysłu morskiego. Komponenty te są stale narażone na działanie słonej wody. Potrzebują wykończenia, które się nie poddaje.

Dacromet vs. standardowe cynkowanie galwaniczne

Po współpracy z naszymi klientami porównaliśmy części pokryte powłoką Dacromet z częściami pokrytymi tradycyjną powłoką cynkową. Różnica w czasie jest znacząca. Cynkowanie wykazuje oznaki awarii znacznie wcześniej w tych samych warunkach.

| Typ powłoki | 500 godzin (ASTM B117) | 1000 godzin (ASTM B117) |

|---|---|---|

| Powłoka Dacromet | Brak czerwonej rdzy | Minimalna czerwona rdza |

| Cynkowanie galwaniczne | Widoczna czerwona rdza | Poważna korozja |

Wielowarstwowa struktura Dacromet tworzy doskonałą barierę. Zapewnia również ochrona ofiarna9, który aktywnie zapobiega korozji stalowego podłoża. Ten mechanizm o podwójnym działaniu sprawia, że urządzenie działa znacznie dłużej.

Testy laboratoryjne potwierdzają doskonałą wydajność Dacromet. Dane z naszego 1000-godzinnego testu w mgle solnej wykazują minimalny poziom rdzy. Konsekwentnie przewyższa cynkowanie, co czyni go niezawodnym wyborem dla części narażonych na trudne, korozyjne środowisko.

Jak zrównoważyć grubość powłoki i dopasowanie w precyzyjnych zespołach

Podczas projektowania podzespołów z mikronowym luzem liczy się każdy nanometr. Standardowa powłoka może z łatwością pochłonąć cały budżet tolerancji.

To właśnie tutaj precyzyjna kontrola ma kluczowe znaczenie dla sukcesu.

Ścisła tolerancja regulacji powłoki

Inżynierowie często stają przed trudnym wyborem. Muszą wybierać między odpornością na korozję a dokładnością wymiarową. Nie trzeba jednak poświęcać jednego na rzecz drugiego.

Skuteczna regulacja powłoki w wąskiej tolerancji jest osiągalna. Wymaga to dogłębnego zrozumienia samego procesu powlekania.

Rola kontroli grubości Dacromet

Powłoka Dacromet jest tutaj doskonałym rozwiązaniem. Proces jej nakładania zapewnia niezwykłą spójność. Pomaga to zachować oryginalne dopasowanie i funkcjonalność projektu.

| Cecha | Wpływ na dopasowanie |

|---|---|

| Zastosowanie cienkowarstwowe | Minimalna zmiana wymiarów |

| Brak kruchości wodorowej | Zachowuje integralność części |

| Spójne pokrycie | Przewidywalne zachowanie podczas montażu |

Ten poziom kontroli jest niezbędny w przypadku komponentów o wysokiej precyzji.

Opanowanie powlekania zespołów precyzyjnych

Osiągnięcie właściwej równowagi nie polega na zgadywaniu. Chodzi o systematyczne podejście do wyboru i aplikacji powłok.

W PTSMAKE prowadzimy inżynierów przez ten proces. Skupiamy się na interakcji powłoki z określonymi tolerancjami od samego początku fazy projektowania.

Zrozumienie osadzania powłok

Metoda aplikacji ma bezpośredni wpływ na grubość. Na przykład aplikacja zanurzeniowa dla powłoki Dacromet zapewnia jednolitą warstwę. W przeciwieństwie do galwanizacji, która może gromadzić się na krawędziach.

Nasze testy pokazują, że kluczowa jest stała grubość. Pomagamy klientom zrozumieć, w jaki sposób każdy proces wpływa na ostateczne wymiary montażu. Pozwala to uniknąć późniejszych kosztownych przeróbek.

Proces ten obejmuje system płatków cynku i aluminium w spoiwie chromianowym. Powłoka zapewnia doskonałą ochrona ofiarna10 bez znaczącej zmiany wymiarów części.

Planowanie zmienności grubości

Nawet najbardziej kontrolowany proces charakteryzuje się zmiennością. Kluczem jest uwzględnienie ich w projekcie. Współpracujemy z klientami w celu zdefiniowania dopuszczalnych zakresów grubości.

| Klasa | Typowa grubość (μm) | Wspólne użytkowanie |

|---|---|---|

| Dacromet 320 | 5-8 μm | Standardowa odporność na korozję |

| Dacromet 500 | 8-12 μm | Wysoka odporność na korozję |

Określając właściwy gatunek i proces, zapewniamy, że powłoka spełnia zarówno wymagania dotyczące dopasowania, jak i wydajności. To proaktywne podejście ma kluczowe znaczenie dla skutecznego dostosowania powłok o wąskiej tolerancji.

Zarządzanie zespołami z tolerancjami na poziomie mikronów wymaga skupienia się na kontroli powłok. Powłoka Dacromet zapewnia niezbędną spójność grubości, gwarantując, że zarówno dokładność wymiarowa, jak i ochrona przed korozją są osiągane bez kompromisów w produkcie końcowym.

Najlepsze alternatywy dla Dacromet i kiedy ich używać?

Chociaż Dacromet był niezawodnym wyborem, branża się zmienia. Przepisy środowiskowe i nowe wymagania dotyczące wydajności wymagają alternatyw. Często kierujemy klientów w stronę nowoczesnych, bezchromowych opcji.

Dwie najpopularniejsze z nich to powłoki Geomet i Magni. Każda z nich służy określonemu celowi. Zrozumienie ich mocnych stron jest kluczem do wyboru odpowiedniego wykończenia części. Wybór ten ma wpływ na trwałość i zgodność.

Kiedy wybrać Geomet

Geomet jest bezpośrednim, przyjaznym dla środowiska zamiennikiem Dacromet. Zapewnia porównywalną ochronę przed korozją bez użycia chromu. To sprawia, że jest on obecnie wybierany do wielu zastosowań motoryzacyjnych i przemysłowych.

Kiedy wybrać Magni

Powłoki Magni to rodzina specjalistycznych wykończeń. Często zapewniają one zwiększoną trwałość lub specyficzne właściwości, takie jak kontrolowane tarcie. Są idealne do zastosowań o wysokiej wydajności lub w wyjątkowo wymagających środowiskach.

Wybór odpowiedniej powłoki wymaga spojrzenia wykraczającego poza samą odporność na korozję. W PTSMAKE analizujemy cały cykl życia części. Obejmuje to montaż, ekspozycję na środowisko i wymagania dotyczące wydajności.

Dacromet vs Geomet Coating

Kiedy klienci oceniają powłoki Dacromet i Geomet, głównym czynnikiem jest często zgodność z wymogami ochrony środowiska. Geomet to system całkowicie pozbawiony chromu. Zapewnia doskonałą ochronę cienkowarstwową dzięki kompozycji płatków cynku i aluminium. Gwarantuje to, że części spełniają nowoczesne normy środowiskowe bez poświęcania wydajności. Jest to doskonała alternatywa ogólnego zastosowania.

Wytrzymałość Magni vs Dacromet

Dyskusja na temat trwałości Magni vs Dacromet jest inna. Magni nie jest pojedynczym produktem, ale szeregiem systemów. Niektóre z nich zostały zaprojektowane z myślą o ekstremalnej odporności na ścieranie. Inne mają zintegrowane powłoki nawierzchniowe zapewniające stałe tarcie, kluczowe dla gwintowanych elementów złącznych. Powłoki Magni często wyróżniają się tam, gdzie ochrona ofiarna11 sama w sobie nie wystarcza i wymagana jest dodatkowa wytrzymałość fizyczna.

Poniżej znajduje się krótkie porównanie oparte na naszych typowych dyskusjach projektowych.

| Cecha | Powłoka Geomet | Magni Coating |

|---|---|---|

| Główny przypadek użycia | Ogólna ochrona przed korozją | Wysoka wydajność, specjalistyczne potrzeby |

| Środowisko | Bez chromu | Często nie zawierają chromu |

| Kluczowa zaleta | Ekologiczny zamiennik Dacromet | Dostosowane właściwości (np. tarcie) |

| Najlepsze dla | Motoryzacja, przemysł ogólny | Śruby poddawane wysokim naprężeniom, wymagające części |

Ta tabela pomaga naszym klientom szybko zawęzić opcje.

Wybór odpowiedniej powłoki ma kluczowe znaczenie. Geomet służy jako nowoczesny, przyjazny dla środowiska zamiennik do ogólnego użytku. Magni oferuje zestaw specjalistycznych powłok o wysokiej trwałości do zastosowań, w których standardowa ochrona nie jest wystarczająca. Najlepszy wybór zależy od konkretnych potrzeb w zakresie wydajności i zgodności.

Dlaczego globalne łańcuchy dostaw zwracają się ku komponentom powlekanym dakrometem?

Na dzisiejszym globalnym rynku prostota ma kluczowe znaczenie. Łańcuchy dostaw rozciągają się na różnych kontynentach. Zarządzanie różnymi standardami i dostawcami staje się dużym wyzwaniem.

To właśnie tutaj powłoka Dacromet pokazuje swoją siłę. Oferuje ona jeden, globalny standard. Upraszcza to wszystko, od zaopatrzenia po logistykę.

Siła globalnego standardu

Globalne zaopatrzenie Dacromet oznacza, że jakość jest wszędzie taka sama. Jest to ogromna zaleta dla firm międzynarodowych. Znacznie zmniejsza to złożoność.

| Cecha | Poszycie tradycyjne | Powłoka Dacromet |

|---|---|---|

| Globalny standard | Zależy od regionu | Spójność na całym świecie |

| Weryfikacja dostawców | Złożone, wielorakie standardy | Uproszczona, pojedyncza specyfikacja |

| Kontrola jakości | Niespójne wyniki | Jednolita wydajność |

Standaryzacja ma bezpośredni wpływ na wydajność łańcucha dostaw. Eliminuje zmienne i usprawnia operacje.

Zmniejszenie ryzyka i poprawa logistyki

Skuteczne zarządzanie ryzykiem w łańcuchu dostaw ma kluczowe znaczenie dla powłok. Muszą one działać niezawodnie niezależnie od miejsca ich zastosowania. Dacromet zapewnia tę przewidywalność. Jest to licencjonowana technologia stosowana przez aplikatorów na całym świecie.

Gwarantuje to, że komponent powlekany w Azji spełnia dokładnie te same specyfikacje, co komponent powlekany w Europie. Ta globalna sieć zapewnia elastyczność. Jeśli jeden dostawca napotka problemy, można zmienić dostawcę bez konieczności ponownej kwalifikacji nowego procesu powlekania. To buduje odporność łańcucha dostaw12.

Zalety logistyki i zaopatrzenia

Dzięki ujednoliconemu standardowi zespoły zakupowe mogą pozyskiwać komponenty z większą pewnością. Nie są one ograniczone do jednego regionu. Ta elastyczność jest potężnym narzędziem chroniącym przed zakłóceniami.

Poniżej znajduje się zestawienie tego, jak wpływa to na łańcuch dostaw.

| Obszar | Wpływ standaryzacji Dacromet |

|---|---|

| Pozyskiwanie | Możliwość pozyskiwania z globalnej sieci zatwierdzonych aplikatorów. |

| Logistyka | Uproszczona numeracja części i zarządzanie zapasami w różnych regionach. |

| Jakość | Zmniejszona potrzeba przeprowadzania zbędnych testów w różnych obiektach. |

| Ryzyko | Niższe ryzyko zakłóceń w dostawach ze względu na kwestie regionalne. |

W PTSMAKE widzimy tę korzyść z pierwszej ręki. Nasi klienci z branży motoryzacyjnej i elektronicznej potrzebują części spełniających rygorystyczne światowe standardy. Zastosowanie powłoki takiej jak Dacromet pomaga nam zapewnić tę spójność.

Globalna standaryzacja Dacromet upraszcza zaopatrzenie i logistykę. Ta spójność zmniejsza zmienność i wzmacnia cały łańcuch dostaw, czyniąc go kluczowym elementem nowoczesnego zarządzania ryzykiem w łańcuchu dostaw komponentów powlekanych.

Wszystko o kompatybilności gwintów w podzespołach powlekanych dakrometem

Powłoka Dacromet zapewnia fantastyczną ochronę przed korozją. Dodaje ona jednak warstwę grubości. Może to powodować poważne problemy z kompatybilnością gwintów, jeśli nie jest prawidłowo zarządzana.

Musimy zbadać kluczowe szczegóły. Obejmuje to współczynniki wypełnienia gwintu i narastanie powłoki. Wyraźne zrozumienie tych kwestii jest niezbędne dla udanego montażu.

Dlaczego zaangażowanie ma znaczenie

Właściwy Połączenie gwintowe Dacromet zapewnia niezawodne i bezpieczne połączenie. Słabe dopasowanie może prowadzić do uszkodzenia łącznika pod obciążeniem. Musimy precyzyjnie kontrolować grubość powłoki.

| Czynnik | Wpływ na wątki | Rozwiązanie |

|---|---|---|

| Nawarstwianie się powłoki | Zwiększa średnicę łącznika | Dostosowanie tolerancji gwintów |

| Współczynnik wypełnienia gwintu | Zmniejsza głębokość gwintu | Podcięcie powłoki wstępnej |

| Kompatybilność krycia | Powoduje zakłócenia | Określ odpowiednie dodatki |

Wyzwanie związane z narastaniem powłoki

Główny problem z Powłoka Dacromet na nici jest jej fizyczna grubość. Nawet cienka warstwa może całkowicie zmienić dopasowanie. Zmienia to standardowe mocowanie w takie, którego nie można zamontować. Jest to często spotykane niedopatrzenie.

Powłoka często tworzy się nierównomiernie. Zwykle jest ona grubsza u nasady gwintu niż na jego wierzchołkach. Ma to bezpośredni wpływ na sposób połączenia śruby z nakrętką. Wiele problemów z linią montażową zaczyna się właśnie tutaj.

Łączenie i wypełnianie gwintów

Kompatybilność powłoki ze śrubami i nakrętki wymaga starannego planowania. Musimy wziąć pod uwagę powłokę na obu współpracujących częściach. Jeśli obie części otrzymają standardową powłokę bez korekty tolerancji, prawdopodobnie nie będą pasować.

Może to spowodować niezamierzone dopasowanie interferencyjne13. Może to spowodować uszkodzenie gwintu, zatarcie lub całkowite zatarcie podczas procesu montażu.

Z naszych wspólnych badań z klientami wynika, że określone korekty nie podlegają negocjacjom. Poniższa tabela ilustruje typową sytuację.

| Specyfikacja wątku | Przed powlekaniem | Po nałożeniu powłoki Dacromet |

|---|---|---|

| Średnica główna (śruba) | M10x1,5 (9,98 mm) | 10,00 mm (+20 µm) |

| Mniejsza średnica (nakrętka) | M10x1,5 (8,37 mm) | 8,35 mm (-20 µm) |

| Dopasowanie | Dopasowanie w ramach wyprzedaży | Zakłócenia / No-Go |

W PTSMAKE zawsze omawiamy te dodatki z klientami przed rozpoczęciem produkcji. Ten prosty krok zapobiega kosztownym opóźnieniom i zapewnia doskonałe działanie komponentów. Pomagamy zaprojektować gwinty specjalnie dla procesu powlekania.

Grubość powłoki Dacromet jest krytycznym czynnikiem projektowym, wpływającym na mocowanie gwintu i kompatybilność połączenia. Proaktywne planowanie tolerancji gwintu przed nałożeniem powłoki jest niezbędne, aby zapobiec awariom montażu i zapewnić integralność strukturalną łącznika.

Jak przedłużyć żywotność sprzętu zewnętrznego za pomocą Dacromet

Teoria to jedno, ale prawdziwe znaczenie ma to, jak rozwiązanie sprawdza się w świecie rzeczywistym. Powłoka Dacromet to nie tylko sukces laboratoryjny. Codziennie udowadnia swoją wartość w najbardziej wymagających środowiskach, jakie można sobie wyobrazić.

Jest to szczególnie prawdziwe w przypadku sprzętu zewnętrznego. Przyjrzymy się trzem kluczowym sektorom, w których ta zewnętrzna powłoka antykorozyjna ma ogromne znaczenie: morski, energii odnawialnej i budowlany. Każdy z nich ma unikalne wyzwania.

| Środowisko | Podstawowe wyzwanie | Wspólny sprzęt |

|---|---|---|

| Marine | Spray ze słoną wodą | Złącza pokładowe, śruby silnika |

| Odnawialne | Ekspozycja na warunki pogodowe | Śruby podstawy turbiny |

| Budowa | Wilgoć i substancje chemiczne | Konstrukcyjne elementy złączne |

Sektory te opierają się na elementach złącznych i osprzęcie, które mogą wytrzymać ciągły atak żywiołów.

Środowiska morskie: Ostateczny test

Słona woda jest niezwykle korozyjna. Widziałem, jak standardowe powłoki zawodzą w ciągu miesięcy na platformach morskich lub w projektach stoczniowych. Dacromet do śrub zewnętrznych zapewnia cienką, nieelektrolityczną barierę, która skutecznie opiera się atakowi soli. Chroni wszystko, od mocowań silnika po elementy mocujące balustrady, przed szybkim rozpadem.

Energia odnawialna: Niezawodność jest kluczowa

Weźmy pod uwagę śruby mocujące turbinę wiatrową. Są one narażone na działanie deszczu, lodu i promieniowania UV przez dziesięciolecia. Awaria w tym miejscu jest katastrofalna i kosztowna w naprawie. Powłoka Dacromet zapewnia, że te krytyczne połączenia pozostają bezpieczne i wolne od korozji, maksymalizując żywotność i bezpieczeństwo. Zapobiega to takim problemom jak ochrona ofiarna14 będąc jedyną linią obrony.

Place budowy: zbudowane, by trwać

W budownictwie elementy złączne mostów, budynków i infrastruktury są często narażone na działanie czynników atmosferycznych, zanim zostaną obudowane. Są narażone na działanie deszczu, chemikaliów glebowych i ścieranie fizyczne. Zewnętrzna powłoka antykorozyjna, taka jak Dacromet, zapewnia kluczową ochronę na wczesnym etapie eksploatacji. Dzięki temu integralność strukturalna pozostaje nienaruszona od samego początku projektu.

| Przemysł | Przykład komponentu | Korzyści ze stosowania Dacromet |

|---|---|---|

| Marine | Śruby wału śmigła | Odporność na korozję w słonej wodzie |

| Odnawialne | Uchwyty do paneli słonecznych | Długotrwała wytrzymałość na warunki pogodowe |

| Budowa | Śruby kotwiące do fundamentów | Chroni przed wilgocią z gleby |

W PTSMAKE często zalecamy Dacromet dla części przeznaczonych do tych wymagających zastosowań.

Powłoka Dacromet to sprawdzone rozwiązanie w trudnych warunkach. Zapewnia niezawodną zewnętrzną powłokę antykorozyjną dla krytycznego sprzętu. Od zastosowań morskich po budowlane, skutecznie wydłuża żywotność komponentów, takich jak śruby zewnętrzne, zapewniając długoterminową wydajność i bezpieczeństwo.

Rola utwardzania w wydajności Dacromet - i jak ją właściwie osiągnąć

Utwardzanie to nie tylko suszenie. Jest to kluczowa reakcja chemiczna. Ten etap przekształca płynną powłokę Dacromet w trwałą, ochronną warstwę.

Trójkąt leczniczy

Odpowiednia temperatura utwardzania Dacromet ma zasadnicze znaczenie. Czas i przepływ powietrza są również istotnymi czynnikami. Jeśli któryś z nich jest nieprawidłowy, wydajność znacznie spadnie.

Kluczowe parametry utwardzania

| Parametr | Znaczenie | Wspólny zakres |

|---|---|---|

| Temperatura | Wysoki | 280-330°C |

| Czas | Wysoki | 15-30 minut |

| Przepływ powietrza | Średni | Zależy od piekarnika |

Proces wypalania powłoki cynkowej musi być precyzyjny. Dzięki temu powłoka uzyskuje maksymalną odporność na korozję i trwałość.

Nauka o procesie wypalania powłoki z płatków cynku

Proces utwardzania lub "wypalania" osiąga trzy cele. Powoduje odparowanie nośnika rozpuszczalnika. Utwardza żywicę wiążącą. I tworzy ostateczną strukturę ochronną powłoki.

Krytyczna rola temperatury

Temperatura utwardzania Dacromet ma bezpośredni wpływ na matrycę powłoki. Nasze wewnętrzne testy wykazały, że odchylenie o 10°C może zmniejszyć odporność na mgłę solną. Okno optymalnych wyników jest wąskie.

Jeśli temperatura jest zbyt niska, powłoka pozostaje miękka. Brakuje jej niezbędnej twardości i przyczepności. Prowadzi to do przedwczesnego uszkodzenia w terenie.

Jeśli jest zbyt wysoka, spoiwo może stać się kruche. Powoduje to mikropęknięcia, które naruszają barierę ochronną powłoki Dacromet.

Czas utwardzania i jego skutki

Czas jest równie ważny jak temperatura. Prawidłowy czas trwania pozwala na całkowite usieciowanie żywicy. Ułatwia to również spiekanie15 metalicznych płatków, tworząc silną osłonę.

Idealny czas zależy od masy i geometrii części.

| Typ komponentu | Typowy czas utwardzania |

|---|---|

| Małe, cienkie części | 15-20 minut |

| Duże, grube części | 25-30+ minut |

Kontrola jakości utwardzania

Używamy profilowania termicznego do mapowania temperatur pieca. Zapewnia to, że każda część osiąga docelową temperaturę przez wymagany czas. Regularne testy przyczepności i grubości po utwardzeniu potwierdzają, że proces przebiegł pomyślnie. Chodzi o dane, a nie domysły.

Prawidłowe utwardzanie Dacromet to precyzyjna nauka. Wymaga ścisłej kontroli temperatury i czasu. Nieprawidłowe parametry prowadzą do powstawania kruchych lub miękkich powłok, obniżających odporność na korozję. Stała kontrola jakości nie podlega negocjacjom w celu zapewnienia niezawodnego działania powłoki płatkowej cynku.

Jak PTSMAKE zapewnia precyzję i niezawodność części pokrytych powłoką Dacromet

Mówić jest łatwo, ale liczą się wyniki. W produkcji dane dowodzą możliwości. W PTSMAKE nie tylko twierdzimy, że jesteśmy precyzyjni. Demonstrujemy ją za pomocą wymiernych wyników.

Nasi klienci potrzebują części, które działają niezmiennie w trudnych warunkach. Spójrzmy na rzeczywisty przykład.

Wydajność łączników samochodowych

Klient z branży motoryzacyjnej potrzebował śrub o doskonałej odporności na korozję. Potrzebował części, które byłyby odporne na działanie soli drogowej i czynników środowiskowych.

| Metryczny | Poprzedni dostawca | Rozwiązanie PTSMAKE |

|---|---|---|

| Początek korozji | < 480 godzin | > 1000 godzin |

| Równomierność powłoki | Niespójne | ± 3 mikrony |

| Współczynnik odrzuceń | 4.5% | < 0,1% |

Dane te pokazują wyraźną poprawę. Podkreśla to nasze zaangażowanie w dostarczanie niezawodnych rozwiązań w zakresie powłok Dacromet.

Wierzymy w przejrzystość. Dlatego polegamy na danych, aby pokazać skuteczność naszego procesu powlekania Dacromet. Nie chodzi tylko o nałożenie powłoki; chodzi o zaprojektowanie warstwy ochronnej, która działa bezbłędnie.

Doskonałość powlekania oparta na danych

Zanurzmy się głębiej w metryki wydajności. Dla wielu inżynierów kluczową kwestią jest to, jak powłoka zachowuje się w czasie. Weryfikujemy to poprzez rygorystyczne testy.

Nasze wewnętrzne testy potwierdzają doświadczenia naszych klientów. Po współpracy z naszymi klientami zebraliśmy dane, które podkreślają naszą pozycję jako dostawcy niezawodnej powłoki płatkowej cynku w Chinach. Dane ze znormalizowanego Test w komorze solnej16 jest szczególnie wymowny.

| Parametr wydajności | Standard branżowy | PTSMAKE Średni wynik |

|---|---|---|

| Odporność na czerwoną rdzę (godziny) | 720 | 1000+ |

| Grubość powłoki (μm) | 8-12 | 8-10 (konsekwentnie) |

| Współczynnik K (moment obrotowy-napięcie) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Przyczepność (kreskowanie) | Klasa ISO 1-2 | ISO Klasa 0 |

Ten poziom wydajności sprawia, że firmy poszukujące niezawodnego partnera wybierają właśnie nas. Jako wyspecjalizowany dostawca śrub PTSMAKE Dacromet rozumiemy, że stałe wartości momentu obrotowego i długoterminowa trwałość mają kluczowe znaczenie. Nasza kontrola procesu zapewnia, że każda partia spełnia te wymagające specyfikacje.

Wyniki te nie są przypadkowe. Wynikają one z precyzyjnej kontroli aplikacji i dokładnych kontroli jakości. To oparte na danych podejście zapewnia niezawodność od pierwszej do ostatniej części.

Nasze studia przypadków i dane potwierdzają nasze zaangażowanie w jakość. Wyniki pokazują, że proces powlekania Dacromet firmy PTSMAKE zapewnia doskonałą odporność na korozję i stałą wydajność, budując długoterminowe zaufanie naszych partnerów.

Uzyskaj niestandardowe rozwiązanie do powlekania Dacromet od PTSMAKE

Szukasz doskonałej odporności na korozję i precyzyjnie zaprojektowanych komponentów? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką i konkurencyjną wycenę części CNC z powłoką Dacromet. Zaufaj naszej sprawdzonej wiedzy i globalnym standardom, aby ulepszyć swoje projekty przemysłowe. Wyślij zapytanie i odkryj ochronę nowej generacji już teraz!

Dowiedz się, w jaki sposób różne powłoki chronią metal przed korozją. ↩

Dowiedz się, jak ten elektrochemiczny proces aktywnie zapobiega tworzeniu się rdzy na metalu bazowym. ↩

Dowiedz się, jak ten proces elektrochemiczny chroni metal podstawowy przed korozją. ↩

Zrozumienie tego powszechnego trybu awarii pozwala zwiększyć niezawodność zespołów gwintowanych. ↩

Odkryj, jak jeden metal koroduje, aby chronić inny w tym kluczowym antykorozyjnym procesie chemicznym. ↩

Dowiedz się, w jaki sposób ten proces elektrochemiczny przyspiesza korozję i jak zapobiegają jej powłoki. ↩

Dowiedz się, jak współczynnik K upraszcza obliczenia obciążenia wstępnego i poprawia integralność połączenia. ↩

Dowiedz się, w jaki sposób różne metale mogą powodować awarie i jak zapobiegać im w swoich projektach. ↩

Zrozumienie, w jaki sposób ten proces elektrochemiczny aktywnie chroni metal podstawowy przed rdzą. ↩

Dowiedz się, jak ta właściwość skutecznie zapobiega korozji metali nieszlachetnych. ↩

Dowiedz się, w jaki sposób ten proces elektrochemiczny aktywnie chroni metal nieszlachetny przed korozją. ↩

Dowiedz się więcej o budowaniu solidnego i elastycznego łańcucha dostaw komponentów. ↩

Dowiedz się, w jaki sposób pasowanie z wciskiem wpływa na wydajność łącznika i jak zarządzać nim w swoich projektach. ↩

Należy zrozumieć, w jaki sposób ta powłoka ulega korozji, aby chronić metalową podstawę. ↩

Dowiedz się, jak ten proces łączy metaliczne płatki bez ich topienia, tworząc doskonałą barierę ochronną. ↩

Dowiedz się więcej o tym kluczowym, standardowym w branży teście do oceny odporności na korozję powlekanych próbek. ↩