Inżynierowie wiedzą, że tolerancje gwintów mają znaczenie, ale większość z nich zmaga się z wyborem właściwych specyfikacji. Niewłaściwe wybory prowadzą do awarii montażowych, opóźnień w produkcji i kosztownych przeróbek, których można było uniknąć przy odpowiednim zrozumieniu.

Tolerancje gwintów określają dopuszczalne limity wymiarowe dla gwintowanych elementów złącznych, zapewniając prawidłowe dopasowanie i działanie między współpracującymi częściami, przy jednoczesnym uwzględnieniu różnic produkcyjnych. Określają one, jak duże odchylenie od wymiarów nominalnych jest dopuszczalne dla niezawodnego montażu.

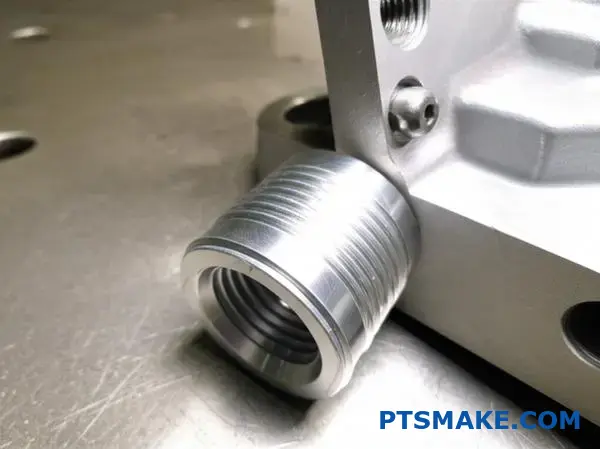

W trakcie mojej pracy w PTSMAKE widziałem, jak projekty odnoszą sukces lub porażkę w oparciu o decyzje dotyczące tolerancji gwintów. Niniejszy przewodnik dzieli złożony świat tolerancji gwintów na praktyczną wiedzę, którą można natychmiast zastosować w swoich projektach.

Jaki problem zasadniczo rozwiązuje tolerancja gwintów?

Czy kiedykolwiek zastanawiałeś się, dlaczego nie możemy po prostu stworzyć idealnego gwintu? W produkcji doskonałość nie jest prawdziwym celem. W rzeczywistości zmienność jest nieunikniona.

Wyzwanie spójności

Żadne dwie części nie są identyczne. Zawsze istnieją między nimi niewielkie różnice. W tym miejscu kluczowa staje się koncepcja tolerancji gwintu.

Ramy dla funkcji

Tolerancja gwintu zapewnia inteligentne rozwiązanie. Tworzy akceptowalny zakres, a nie pojedynczy idealny punkt. Dzięki temu części wykonane w różnym czasie, a nawet przez różnych dostawców, pasują do siebie idealnie.

| Koncepcja | Idealny świat | Prawdziwy świat |

|---|---|---|

| Produkcja | Idealna replikacja | Nieunikniona zmienność |

| Montaż | Zawsze pasuje | Wymaga tolerancji |

Pierwsza zasada: Zmienność jest nieunikniona

Zacznijmy od podstawowej prawdy. Każdy proces produkcyjny charakteryzuje się nieodłączną zmiennością. Od obróbki CNC po formowanie wtryskowe, niewielkie odchylenia są faktem. Jest to pierwsza zasada, którą musimy zaakceptować.

Skąd bierze się zmienność?

Te drobne niedoskonałości pochodzą z wielu źródeł. Pomyśl o zużyciu obrabiarek w długim cyklu produkcyjnym. Można też rozważyć niewielkie różnice między partiami surowca. Nawet zmiany temperatury w fabryce mogą mieć wpływ na ostateczny rozmiar części. Utrzymanie stabilność wymiarowa1 jest stale w centrum uwagi.

| Źródło zmienności | Przykład | Wpływ na wątek |

|---|---|---|

| Maszyna | Zużycie narzędzia | Dryft skoku lub średnicy |

| Materiał | Zmienność twardości | Zmiany wykończenia powierzchni |

| Środowisko | Temperatura | Rozszerzanie/kurczenie się części |

| Operator | Różnice w konfiguracji | Niespójny punkt początkowy |

Bez systemu zarządzania montaż byłby koszmarem. Śruba wykonana rano może nie pasować do nakrętki wyprodukowanej po południu.

Podstawowe rozwiązanie: Wymienność

Jest to podstawowy problem, który rozwiązuje tolerancja gwintu. Ustanawia ona wyraźną "strefę akceptacji" dla wymiarów gwintu. Dopóki część mieści się w tym określonym zakresie, będzie działać prawidłowo. Zasada ta umożliwia niezawodną produkcję masową. Gwarantuje, że komponenty są wymienne, zapewniając bezproblemowy montaż w projektach obsługiwanych przez PTSMAKE.

Krótko mówiąc, zmienność produkcyjna jest stałą rzeczywistością. Tolerancja gwintu jest podstawowym systemem, który zarządza tą zmiennością, zapewniając wymienność części i ich prawidłowy montaż, co jest podstawą nowoczesnej, skalowalnej produkcji.

Dlaczego średnica podziałowa jest najbardziej krytycznym wymiarem gwintu?

Średnica podziałowa jest prawdziwym sercem połączenia gwintowego. Nie jest to tylko pomiar; decyduje o tym, jak dobrze dwie części będą współpracować i działać pod obciążeniem.

Potraktuj to jako skuteczny punkt kontaktowy. To tutaj odbywa się prawdziwa praca.

Strefa kontaktu

Średnice główna i pomocnicza dotyczą granic. Ale średnica podziałowa kontroluje bezpośredni kontakt powierzchni bocznej z boczną. Kontakt ten określa jakość dopasowania.

Prawidłowy kontakt zapewnia wytrzymałość i stabilność. Słaby kontakt prowadzi do awarii.

Porównanie ról Diameter

| Średnica Typ | Podstawowa funkcja | Wpływ na połączenie |

|---|---|---|

| Główna średnica | Określa najbardziej zewnętrzną granicę. | Zapewnia prześwit do montażu. |

| Mniejsza średnica | Określa najbardziej wewnętrzną granicę. | Zapobiega zakłóceniom u źródła. |

| Średnica podziałowa | Kontroluje starcia flanka w flankę. | Określa dopasowanie, wytrzymałość i rozkład obciążenia. |

Mechanika łączenia gwintów

Chociaż średnice główna i pomocnicza są ważne, zapewniają one przede wszystkim luz. Główna średnica gwintu zewnętrznego musi pokrywać się z mniejszą średnicą gwintu wewnętrznego i odwrotnie. Tworzą one przestrzeń, w której gwinty mogą się łączyć bez zakleszczania się na końcach (grzbietach) lub korzeniach.

Powierzchnie te nie są jednak przeznaczone do przenoszenia głównego obciążenia rozciągającego. To krytyczne zadanie spoczywa na skośnych powierzchniach boków gwintu.

Zaangażowanie na flance jest kluczowe

Średnica podziałowa bezpośrednio reguluje to zazębienie. Jest to wyimaginowany cylinder, który przechodzi przez gwint w punkcie, w którym szerokości gwintu i rowka są równe.

Gdy średnice podziałowe śruby i nakrętki są idealnie dopasowane, ich boki dociskają się do siebie równomiernie. Dzięki temu obciążenie rozkłada się równomiernie na wszystkie gwinty.

Prawidłowe połączenie maksymalizuje wytrzymałość połączenia na rozciąganie i ścinanie. Zapobiega to koncentrowaniu się naprężeń na pojedynczym gwincie, co jest częstą przyczyną awarii. Zapobiega to również takim problemom jak żółknięcie2.

Jak tolerancje wpływają na dopasowanie

Dlatego też tolerancja gwintu jest prawie całkowicie skoncentrowana na średnicy skoku. W naszych projektach w PTSMAKE kontrolowanie tego jednego wymiaru ma kluczowe znaczenie dla tworzenia niezawodnych, powtarzalnych połączeń.

| Wymiar odchylenia | Wynikający z tego problem | Konsekwencje |

|---|---|---|

| Zbyt duża średnica podziałowa | Dopasowanie interferencyjne | Montaż jest trudny lub niemożliwy. |

| Zbyt mała średnica podziałowa | Luźne dopasowanie, nadmierny luz | Poluzowanie wibracji, zmniejszona wytrzymałość. |

| Średnica większa/mniejsza wyłączona | Zakłócenia grzebienia/korzenia | Drobne wiązanie, ale mniej krytyczne dla wytrzymałości. |

Ta precyzyjna kontrola jest tym, co odróżnia wysokowydajne połączenie od takiego, które zawiedzie pod wpływem naprężeń.

Kontrola średnicy podziałowej nad kontaktem bocznym sprawia, że jest to najważniejszy wymiar dla dopasowania gwintu, jego wytrzymałości i ogólnej niezawodności. Średnice główne i pomocnicze zapewniają luz, ale średnica skoku gwarantuje, że połączenie może faktycznie wykonywać swoją pracę pod obciążeniem.

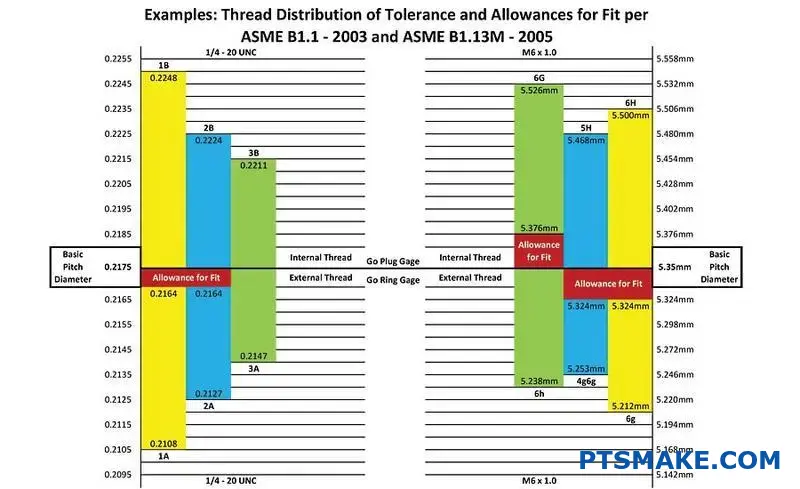

Co reprezentują klasy tolerancji wątków, takie jak 6g/6H?

Pomyśl o klasie tolerancji wątków jak o prostym kodzie. Kod ten składa się z dwóch części: liczby i litery. Każda część zawiera konkretne instrukcje dotyczące produkcji.

Numer: Stopień tolerancji

Liczba wskazuje stopień tolerancji. Niższa liczba oznacza ściślejszą, bardziej precyzyjną tolerancję. Wyższa liczba pozwala na większą zmienność.

Dla większości standardowych zastosowań, klasa 6 jest najlepszym wyborem. Oferuje ona doskonałą równowagę między wydajnością a kosztami produkcji.

| Stopień tolerancji | Poziom precyzji | Typowy przypadek użycia |

|---|---|---|

| 4 | Bardzo wysoka | Lotnictwo i kosmonautyka, instrumenty precyzyjne |

| 6 | Średni (Standard) | Inżynieria ogólna, motoryzacja |

| 8 | Gruboziarnisty | Niekrytyczne elementy złączne |

List: Podstawowe odchylenie

Litera określa punkt początkowy strefy tolerancji. Mówi nam, jak daleko gwint jest od swojego podstawowego, teoretycznego rozmiaru. Jest to tzw. odchylenie podstawowe.

Małe litery (takie jak "g") oznaczają gwinty zewnętrzne (śruby). Wielkie litery (takie jak "H") oznaczają gwinty wewnętrzne (nakrętki).

Zrozumienie tego kodu jest kluczem do udanego dopasowania części. W PTSMAKE widzimy, że uzyskanie tolerancji gwintu od samego początku zapobiega kosztownym problemom montażowym w przyszłości. Jest to podstawowy szczegół niezawodnej konstrukcji mechanicznej.

Jak stopień i odchylenie tworzą dopasowanie

Cyfra i litera działają razem. Definiują one ostateczne dopasowanie między śrubą a nakrętką. Stopień (liczba) określa rozmiar okna dla wariacji, podczas gdy odchylenie (litera) pozycjonuje to okno.

Na przykład pozycja "g" dla śrub zapewnia naddatek. Oznacza to, że gwarantowany jest luz między największą możliwą śrubą a najmniejszą możliwą nakrętką. Zapewnia to łatwy montaż części bez zakłóceń.

The odchylenie fundamentalne3 ma kluczowe znaczenie dla wymienności.

Z kolei pozycja "h" ma zerowy naddatek. Maksymalny rozmiar śruby jest taki sam jak rozmiar podstawowy. Może to spowodować ściślejsze dopasowanie.

Popularne kombinacje i ich znaczenie

System ten pozwala na różne rodzaje dopasowania. Można określić luźne dopasowanie w celu szybkiego montażu lub ciasne dopasowanie w celu precyzyjnego wyrównania.

| Połączenie | Gwint zewnętrzny | Gwint wewnętrzny | Wynikowe dopasowanie |

|---|---|---|---|

| 6g/6H | 6g (dodatek) | 6H (bez dodatku) | Standardowy prześwit |

| 6h/6H | 6h (bez dodatku) | 6H (bez dodatku) | Transition/Snug Fit |

| 4h/5H | 4h (mocniej) | 5H (mocniej) | Precyzyjne dopasowanie |

W poprzednich projektach wybór odpowiedniej kombinacji miał kluczowe znaczenie. Pomagamy klientom wybrać klasę, która zapewnia funkcjonalność bez nadmiernej inżynierii, która może niepotrzebnie zwiększyć koszty.

Krótko mówiąc, numer klasy tolerancji gwintu określa poziom precyzji, podczas gdy litera pozycjonuje strefę tolerancji. Razem precyzyjnie definiują zamierzone dopasowanie między współpracującymi częściami, zapewniając zarówno funkcjonalność, jak i możliwość produkcji dla każdego zastosowania.

Dlaczego inżynierowie muszą polegać na standardach takich jak ISO czy ASME?

Normy tworzą uniwersalny język dla inżynierów. Działają jak wspólny słownik dla projektowania i produkcji. Dzięki temu wszyscy posługują się tym samym językiem technicznym.

Uniwersalny plan

Ten wspólny język pozwala projektantowi w USA na stworzenie części. Następnie producent w Chinach, taki jak my w PTSMAKE, może ją doskonale wyprodukować. Nie ma miejsca na błędną interpretację.

Kluczowe elementy

To wspólne zrozumienie obejmuje wszystko. Obejmuje materiały, wymiary i krytyczne cechy. Ta precyzja eliminuje zgadywanie i kosztowne błędy z procesu.

| Aspekt | Z normami | Bez standardów |

|---|---|---|

| Komunikacja | Przejrzysty i precyzyjny | Niejednoznaczne i mylące |

| Interpretacja | Uniwersalny | Subiektywne i lokalne |

| Wynik | Stała jakość | Nieprzewidywalne wyniki |

Teraz zbadajmy, co się dzieje, gdy brakuje tego języka. Wyobraźmy sobie świat, w którym każda firma ma swoje własne zasady. Byłby to czysty chaos, zwłaszcza w przypadku globalnych łańcuchów dostaw.

Chaos bez wspólnego języka

Pomyśl o prostej śrubie M6. Bez norm ISO lub ASME pojęcie "M6" może oznaczać dziesiątki różnych rzeczy. W tym miejscu niezbędny jest jasny system tolerancji gwintów.

Świat niedopasowanych części

Śruba od jednego dostawcy nie pasowałaby do nakrętki od innego. Linie montażowe stanęłyby w miejscu. Cała zasada wymienność4 po prostu zniknie. To nie tylko niedogodność, to całkowita awaria systemu.

W poprzednich projektach realizowanych przez PTSMAKE poleganie na tych standardach pozwoliło nam pozyskiwać komponenty dla klienta na całym świecie. Wiedzieliśmy, że określony element złączny z Niemiec będzie idealnie pasował do części, którą obrabialiśmy w Chinach.

Efekty uboczne dla produkcji

Bez standardów koszty eksplodowałyby. Potrzebowalibyśmy unikalnych narzędzi i mierników dla każdego projektu klienta. Czas realizacji zamówień wydłużyłby się z tygodni do miesięcy.

| Metryczny | Z normami | Bez standardów |

|---|---|---|

| Koszty oprzyrządowania | Standardowy, niższy | Niestandardowe, Bardzo wysokie |

| Lead Times | Przewidywalny | Nieprzewidywalny, długi |

| Kontrola jakości | Prosty | Złożone i kosztowne |

| Globalne zaopatrzenie | Wykonalne | Niemożliwe |

To kontrolowane środowisko jest powodem, dla którego normy nie są tylko wytycznymi; są one podstawą nowoczesnej produkcji.

Normy takie jak ISO i ASME zapewniają kluczowy wspólny język. Bez tego globalna produkcja pogrążyłaby się w chaosie. Wymienne części nie istniałyby, co prowadziłoby do gwałtownego wzrostu kosztów, nieprzewidywalnych terminów i powszechnych awarii produktów, zwłaszcza w odniesieniu do szczegółów takich jak tolerancja gwintu.

Kontrast między przyzwoleniem a tolerancją w sensie praktycznym.

Posłużmy się prostą analogią. Wyobraź sobie, że parkujesz samochód w garażu. Brama garażowa jest otworem, a samochód szybem.

Celowa luka

Dodatek to celowy dodatkowa przestrzeń. Jest to różnica między szerokością drzwi a szerokością samochodu. Ta szczelina zapewnia dopasowanie samochodu bez ocierania się o boki.

Nieunikniony błąd

Tolerancja to niezamierzony ale dopuszczalny błąd produkcyjny. Twój samochód może być o kilka milimetrów szerszy lub węższy niż podano w specyfikacji. Jest to odchylenie produkcyjne.

| Koncepcja | Analogia | Opis |

|---|---|---|

| Dodatek | Dodatkowa przestrzeń | Zaprojektowana szczelina zapewnia płynne dopasowanie. |

| Tolerancja | Zmienność rozmiaru | Dozwolony błąd w produkcji. |

Jak łączą się, aby zdefiniować dopasowanie

Naddatek i tolerancja nie są niezależne. Współpracują ze sobą, aby określić ostateczne dopasowanie współpracujących części. Dopuszczenie określa zamierzoną przestrzeń, podczas gdy tolerancja definiuje dopuszczalny zakres tej przestrzeni.

Pomyśl o tym w ten sposób: naddatek to cel, a tolerancja to pierścień wokół niego. Dopóki ostateczne wymiary mieszczą się w tym pierścieniu, część jest akceptowalna.

Ograniczenia rozmiaru

Połączenie podstawowego rozmiaru części, jej naddatku i tolerancji tworzy "granice rozmiaru". Są to maksymalne i minimalne wymiary, jakie może mieć część i nadal być funkcjonalna. Jest to kluczowa koncepcja, szczególnie w przypadku precyzyjnych pasowań, takich jak te w Najmniej istotny warunek5.

W naszej pracy w PTSMAKE starannie zarządzamy tymi limitami. Na przykład, w projekcie obejmującym komponenty gwintowane, kontrola tolerancji gwintu jest niezbędna do zapewnienia bezpiecznego połączenia bez wiązania. Po przeprowadzeniu testów z naszym klientem stwierdziliśmy, że nieco mniejsza tolerancja poprawiła niezawodność montażu o ponad 15%.

| Element | Rola w dopasowaniu |

|---|---|

| Rozmiar podstawowy | Teoretyczny, idealny wymiar. |

| Dodatek | Określa minimalny lub maksymalny odstęp. |

| Tolerancja | Określa całkowitą dopuszczalną zmienność dla jednej części. |

To wzajemne oddziaływanie decyduje o tym, czy uzyskasz dopasowanie z prześwitem, przejściowe czy interferencyjne.

Dopuszczalna tolerancja to planowana przerwa na dopasowanie części. Tolerancja to dopuszczalny błąd produkcyjny. Wspólnie definiują one ostateczne limity wymiarowe, które zapewniają prawidłowy montaż i funkcjonowanie części.

Jak tolerancje średnicy głównej i pomocniczej wpływają na działanie?

Średnice główne i pomocnicze służą bardzo różnym celom. Ich tolerancje gwintów nie są wymienne. Zostały one zaprojektowane w celu rozwiązania różnych wyzwań funkcjonalnych.

Rola głównej średnicy

Tolerancja średnicy głównej na gwincie zewnętrznym reguluje przede wszystkim dopasowanie. Zapewnia ona, że śruba może wejść w część współpracującą bez zakłóceń. Zapewnia również powierzchnię do prawidłowego dokręcenia klucza.

Rola mniejszej średnicy

Z kolei tolerancja średnicy gwintu wewnętrznego ma krytyczne znaczenie dla wytrzymałości. Decyduje ona o prawidłowym rozmiarze wiertła gwintownika i określa odporność materiału rdzenia na zrywanie pod obciążeniem.

| Średnica Typ | Główny cel | Krytyczne obawy |

|---|---|---|

| Major (zewnętrzny) | Montaż i oprzyrządowanie | Ryzyko zakłóceń |

| Mniejszy (wewnętrzny) | Siła i gwintowanie | Awaria części |

Tolerancje dla tych dwóch średnic to nie tylko liczby; to krytyczne kontrole funkcjonalne. Ich właściwe dobranie zapobiega częstym awariom produkcyjnym i montażowym. W poprzednich projektach PTSMAKE to rozróżnienie było kluczowe.

Główna średnica: Kontrola zakłóceń i przyczepności

Głównym zadaniem głównej średnicy jest zapobieganie zakłóceniom. Jeśli główna średnica śruby ma maksymalną tolerancję, może ona nie pasować do otworu o minimalnej tolerancji. Powoduje to zatrzymanie linii montażowych.

Wpływa również na sposób interakcji narzędzi z elementem złącznym. W przypadku śruby sześciokątnej, wymiar w poprzek płaskowników jest główną średnicą. Luźna tolerancja w tym miejscu skutkuje niechlujnym dopasowaniem klucza, co może zaokrąglić rogi i uniemożliwić prawidłowy moment obrotowy.

Niewielka średnica: Rdzeń siły

Mniejsza średnica nakrętki lub otworu gwintowanego jest jego podstawą. Wymiar ten bezpośrednio określa rozmiar wiertła używanego przed gwintowaniem. Jeśli otwór jest zbyt mały, gwintownik zablokuje się i pęknie.

Jeśli otwór jest zbyt duży, powstałe gwinty będą płytkie i słabe. Poważnie zmniejsza to wytrzymałość połączenia. Materiał o mniejszej średnicy musi być wystarczający do przenoszenia zamierzonych obciążeń. Słaba kontrola w tym miejscu może wprowadzić obszary koncentracja naprężeń6co jest główną przyczyną awarii śrub.

| Błąd tolerancji | Wynikający z tego problem funkcjonalny |

|---|---|

| Zbyt duża główna średnica | Części nie składają się. |

| Zbyt mała średnica główna | Słaby chwyt narzędzia, ryzyko poślizgu. |

| Za mała średnica | Pęknięcie kranu podczas produkcji. |

| Zbyt duża mniejsza średnica | Słabe nici, które łatwo się zrywają. |

Tolerancja głównej średnicy kontroluje dopasowanie zewnętrzne, zapobiegając zakłóceniom montażowym i zapewniając pewny chwyt narzędzia. Tolerancja mniejszej średnicy ma kluczowe znaczenie dla gwintów wewnętrznych, dyktując rozmiar wiertła gwintownika i zabezpieczając rdzeń części przed uszkodzeniem.

Dlaczego zerowa zmienność wątków jest praktycznie niemożliwa?

Z punktu widzenia fizyki, doskonałość jest iluzją. Osiągnięcie zerowej zmienności gwintów jest nie tylko trudne, ale wręcz niemożliwe. Każdy etap produkcji wprowadza drobne, nieuniknione błędy.

Różnice te wynikają z podstawowych ograniczeń fizycznych. Musimy wziąć pod uwagę maszynę, narzędzie, materiał, a nawet zmiany temperatury. Zrozumienie tego pomaga wyznaczyć realistyczne cele dla tolerancji gwintu.

Poniżej znajduje się szybkie porównanie idealnego celu z fizyczną rzeczywistością, z którą pracujemy w produkcji precyzyjnej.

| Aspekt | Ideał (zero wariacji) | Rzeczywistość |

|---|---|---|

| Proces | Doskonała stabilność i powtarzalność | Mikrowibracje i odchylenia |

| Oprzyrządowanie | Niezmienne wymiary | Zużywa się przy każdym użyciu |

| Materiał | Całkowicie jednolity | Zawiera mikro-zanieczyszczenia |

| Środowisko | Stała temperatura | Ciepło powoduje rozszerzanie |

Pogoń za nieistniejącym "idealnym" wątkiem jest nie tylko niepraktyczna, ale także niezwykle kosztowna.

Nieugięte prawa fizyki

Zastanówmy się, dlaczego te różnice są fundamentalną częścią świata produkcji. Nie chodzi o brak umiejętności lub technologii; to fizyka.

Ograniczenia procesów produkcyjnych

Żadna maszyna nie jest nieskończenie sztywna. Nawet najbardziej zaawansowane maszyny CNC mają mikroskopijne wibracje i ugięcia podczas pracy. Te niewielkie ruchy, choć niemal niezauważalne, przenoszą się bezpośrednio na obrabiany przedmiot. Powodują one niewielkie odchylenia od idealnego kształtu gwintu. Materiał zachowanie anizotropowe7 Oznacza to również, że różnie reaguje na siły tnące w zależności od orientacji ziaren.

Nieuniknione zużycie narzędzi

Narzędzie tnące jest najostrzejsze tylko przed pierwszym cięciem. Z każdym wykonanym gwintem krawędź tnąca ulega nieznacznej erozji. Zużycie to jest stopniowe, ale nieubłagane. W miarę stępiania się narzędzia zmieniają się wymiary wytwarzanego przez nie gwintu.

Oto jak zużycie narzędzi może wpływać na partię części:

| Numer części | Stan narzędzia | Wynikowa średnica podziałowa |

|---|---|---|

| Część #1 | Nowe narzędzie | Na celowniku |

| Część #500 | Niewielkie zużycie | Nieco większy |

| Część #1000 | Umiarkowane zużycie | Przekraczanie górnego limitu tolerancji |

W PTSMAKE zarządzamy tym poprzez ścisłe monitorowanie żywotności narzędzi i protokoły wymiany, aby utrzymać stałą tolerancję gwintu.

Natura materiałów

Surowce nigdy nie są idealnie jednolite. Zawierają mikroskopijne niespójności, różnice w twardości i naprężenia wewnętrzne. Gdy narzędzie wcina się w materiał, te niedoskonałości powodują, że reaguje on w nieco nieprzewidywalny sposób.

Ukryty wpływ rozszerzalności cieplnej

Tarcie powstające podczas cięcia generuje znaczne ciepło. Ciepło to powoduje rozszerzanie się zarówno narzędzia, jak i przedmiotu obrabianego. Część mierzona, gdy jest gorąca, będzie miała inne wymiary niż po ostygnięciu. Musimy kontrolować i kompensować te efekty termiczne, aby osiągnąć wysoką precyzję.

U podstaw dążenia do zerowej zmienności leży walka z podstawowymi prawami fizyki. Zużycie narzędzi, niespójności materiałowe, wibracje maszyny i rozszerzalność cieplna są nieodłącznymi elementami rzeczywistości. Uświadomienie sobie tych ograniczeń jest pierwszym krokiem w kierunku osiągnięcia realistycznej i powtarzalnej precyzji.

Porównanie systemów metrycznych ISO i zunifikowanych systemów tolerancji (UN/UNF).

Zrozumienie objaśnień gwintów ma kluczowe znaczenie. Systemy metryczne ISO i zunifikowane (UN/UNF) wyglądają inaczej na papierze. Dzieje się tak, ponieważ mają one unikalne struktury oznaczeń.

Na przykład, powszechnym objaśnieniem metrycznym jest M8 x 1,25-6H. W przypadku Unified można zobaczyć 5/16-18 UNC-2B.

Oznaczenie w skrócie

Kody opowiadają pewną historię. "6H" i "2B" definiują tolerancja gwintu. Nie można ich stosować zamiennie. Odzwierciedlają one całkowicie odmienne filozofie systemowe.

| System | Przykład gwintu zewnętrznego | Przykład gwintu wewnętrznego |

|---|---|---|

| ISO Metryczny | 6g | 6H |

| Unified (UN/UNF) | 2A | 2B |

Różnice te mają bezpośredni wpływ na dopasowanie i działanie części. Wybór właściwego jest kluczowy dla każdego projektu.

Filozofia stojąca za kodami

System ISO jest wysoce ustrukturyzowany. Wykorzystuje liczbę dla stopnia tolerancji. Używa również litery dla pozycji. Tworzy to szczegółową matrycę możliwych dopasowań.

System ONZ/UNF jest bardziej oparty na klasach. Grupuje on dopasowania w szerokie kategorie. Klasy 1, 2 i 3 definiują odpowiednio luźne, standardowe i ciasne dopasowanie. Klasa 2 jest najbardziej powszechna w zastosowaniach ogólnych.

Praktyczne implikacje dla projektantów

Projektanci pracujący globalnie muszą biegle posługiwać się oboma systemami. Amerykański projektant określający pasowanie klasy 2B potrzebuje odpowiednika ISO. Zwykle 6H jest najbliższym odpowiednikiem dla gwintu wewnętrznego.

Nie są one jednak identyczne. W poprzednich projektach PTSMAKE widzieliśmy, jak niedopasowanie powodowało problemy z montażem. Te subtelne różnice w strefie tolerancji mają znaczenie. System ISO zapewnia bardziej szczegółową kontrolę dzięki wykorzystaniu podstawowe odchylenia8.

Oto ogólne porównanie dopasowanych aplikacji:

| Fit Class | System | Typowe zastosowanie |

|---|---|---|

| Luźny krój | 1A/1B (UNF), 7H/7g (ISO) | Łatwy montaż, pozwala na usuwanie zanieczyszczeń |

| Standardowe dopasowanie | 2A/2B (UNF), 6H/6g (ISO) | Zastosowanie komercyjne ogólnego przeznaczenia |

| Ścisłe dopasowanie | 3A/3B (UNF), 4H/5g (ISO) | Wysoka precyzja, zerowy prześwit |

Tłumaczenie to jest kluczową częścią naszej usługi DFM (Design for Manufacturability). Zapewniamy zachowanie intencji projektowych, niezależnie od systemu zastosowanego na oryginalnym rysunku.

Etykieta systemów ISO i ONZ tolerancja gwintu w różny sposób (np. 6H vs. 2B). Kody te wynikają z różnych filozofii - jednej systematycznej, drugiej opartej na klasach. W przypadku projektów globalnych zrozumienie tych różnic ma kluczowe znaczenie dla zapobiegania błędom montażowym i zapewnienia prawidłowego działania części.

Podsumowanie: Dokonywanie właściwego wyboru dla danej aplikacji

Wybór między gwintami klasy 2A i 2B jest prosty. Wszystko sprowadza się do dopasowania i funkcjonalności. Należy pamiętać, że gwint 2A jest przeznaczony do gwintów zewnętrznych (śrub, wkrętów). Zapewnia on luz.

Ten niewielki naddatek jest idealny do powlekania lub galwanizacji. Klasa 2B jest przeznaczona do gwintów wewnętrznych (nakrętki, otwory gwintowane). Zapewnia standardowe dopasowanie bez dodatkowego luzu.

Skrócona instrukcja obsługi

Ta tabela upraszcza proces podejmowania decyzji. Wykorzystaj ją do szybkiego sprawdzenia swoich projektów.

| Klasa | Typ wątku | Główne cechy | Typowy przypadek użycia |

|---|---|---|---|

| 2A | Zewnętrzne | Dodatek (rozliczenie) | Śruby platerowane lub powlekane |

| 2B | Wewnętrzny | Brak dodatku | Standardowe nakrętki, otwory gwintowane |

To rozróżnienie ma fundamentalne znaczenie dla montażu części.

Ostatecznie wybór ma wpływ na cały proces produkcji. Prosty zapis na rysunku dyktuje sposób, w jaki podchodzimy do produkcji i kontroli. W poprzednich projektach PTSMAKE widzieliśmy, jak przeoczenie tego szczegółu może spowodować poważne problemy z montażem.

Więcej niż podstawy: Wpływ na produkcję

Określona tolerancja gwintu ma bezpośredni wpływ na wybór narzędzia i kontrolę jakości. Na przykład, grubsza powłoka wymaga starannych obliczeń, aby upewnić się, że końcowy gwint 2A nadal pasuje prawidłowo do swojego odpowiednika 2B. Nie chodzi tylko o liczby; chodzi o praktyczny wynik.

W tym miejscu kluczowa jest jasna komunikacja z partnerem produkcyjnym. Pomagamy klientom rozważyć czynniki wykraczające poza początkowy projekt. Obejmuje to wybór materiałów i etapy obróbki końcowej. Nasze doświadczenie pokazuje, że właściwe kalibracja miernika9 nie podlega negocjacjom w celu osiągnięcia spójnych wyników.

Czynniki wpływające na decyzję

Podczas określania klasy wątku należy wziąć pod uwagę te punkty. Każdy z nich odgrywa rolę w wydajności i kosztach końcowej części.

| Czynnik | Rozważania dotyczące wyboru 2A/2B |

|---|---|

| Przetwarzanie końcowe | Czy część będzie platerowana, anodowana lub powlekana? Jeśli tak, konieczne jest 2A. |

| Dopasowanie montażowe | Czy standardowe, niezawodne dopasowanie jest wystarczające? 2B to najlepszy wybór. |

| Środowisko | Czy korozja będzie czynnikiem? Powłoki chronione przez dodatek 2A pomagają. |

| Koszt | Gwinty klasy 2 oferują doskonałą równowagę między wydajnością a możliwościami produkcyjnymi. |

Omówienie tych czynników na wczesnym etapie zapobiega kosztownym przeróbkom i opóźnieniom.

Prawidłowy wybór między gwintami klasy 2A i 2B zapewnia właściwe dopasowanie, zwłaszcza po obróbce końcowej. Jest to kluczowy szczegół dla udanego montażu i działania. Jasna komunikacja z producentem, takim jak PTSMAKE, jest niezbędna do osiągnięcia właściwej tolerancji gwintu.

W jaki sposób klasy tolerancji tworzą różne dopasowania mechaniczne?

Pasowania mechaniczne są sercem inżynierii precyzyjnej. Definiują one sposób, w jaki dwie części są montowane i funkcjonują razem. Wszystko zależy od relacji między otworem a wałem.

Istnieją trzy podstawowe typy dopasowań. Każdy z nich jest tworzony przez określone kombinacje klas tolerancji. To one dyktują ostateczne zachowanie zespołu.

Prześwit pasuje

W tym przypadku wałek jest zawsze mniejszy niż otwór. Gwarantuje to przestrzeń między częściami. Mogą się one swobodnie poruszać lub obracać. Klasycznym przykładem jest kombinacja H7/g6.

Pasowanie przejściowe

Jest to rozwiązanie pośrednie. Tolerancje otworu i wału pokrywają się. Końcowy montaż może mieć niewielki luz lub lekką interferencję. H7/k6 jest tutaj powszechnym wyborem.

Dopasowanie zakłóceń

W tym przypadku wał jest zawsze większy niż otwór. Do montażu części wymagana jest siła. Tworzy to mocne, stałe połączenie. H7/p6 to typowe połączenie wciskowe.

Dogłębne zapoznanie się z aplikacjami Fit

Wybór odpowiedniego dopasowania ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność, montaż i koszty. W naszych projektach w PTSMAKE decyzja ta jest kluczową częścią procesu przeglądu projektu.

Praktyczne wykorzystanie dopasowania prześwitu (np. H7/g6)

Pomyśl o prostym łożysku na obracającym się wale, które nie przenosi dużego obciążenia. Potrzebny jest luz do smarowania i swobodnego obrotu. Takie dopasowanie zapewnia, że wał może obracać się bez zakleszczania wewnątrz bieżni wewnętrznej łożyska. Korzyścią jest również łatwy montaż i demontaż.

Kiedy używać dopasowań przejściowych (np. H7/k6)?

Pasowania przejściowe zapewniają precyzyjną lokalizację. Zapewniają one dokładny montaż bez konieczności użycia znacznej siły. Weźmy pod uwagę koła zębate lub pasowe na wale. Muszą one być dokładnie ustawione, ale mogą również wymagać demontażu w celu konserwacji. Takie dopasowanie zapewnia równowagę. Podobne zasady mają zastosowanie do tolerancja gwintu10 w celu zapewnienia prawidłowego umiejscowienia elementów złącznych.

Moc zakłóceń pasuje (np. H7/p6)

Pasowania interferencyjne tworzą mocne, trwałe połączenia. Przenoszą one moment obrotowy lub duże obciążenia bez użycia kluczy lub sworzni. Typowym przykładem jest wciskanie sworznia z hartowanej stali w bardziej miękką obudowę. Części odkształcają się elastycznie, tworząc ogromny nacisk i tarcie.

| Fit Type | Przykładowa kombinacja | Typowe zastosowanie | Uwaga dotycząca montażu |

|---|---|---|---|

| Rozliczenie | H7/g6 | Wał w łożysku poprzecznym | Części przesuwają się razem |

| Przejście | H7/k6 | Kołki ustalające, króćce | Potrzebna lekka siła |

| Zakłócenia | H7/p6 | Łożysko w obudowie | Wymagane mocowanie na wcisk |

Zrozumienie tych trzech typów pasowań ma fundamentalne znaczenie. Wybierając odpowiednie klasy tolerancji dla otworu i wału, można precyzyjnie kontrolować, czy części będą się swobodnie poruszać, dokładnie lokalizować lub trwale blokować.

Jak galwanizacja lub powlekanie wpływa na tolerancję gwintu?

Platerowanie lub powlekanie dodaje cienką warstwę materiału. Warstwa ta zwiększa ostateczny rozmiar części. W przypadku gwintów jest to kwestia krytyczna.

Ten dodatkowy materiał zajmuje zaplanowaną przestrzeń. Ta przestrzeń lub naddatek zapewnia płynne dopasowanie części.

Bez odpowiedniego planowania, gwinty mogą nie zostać zamontowane. Dopasowanie staje się zbyt ciasne, powodując zakłócenia. Wpływa to bezpośrednio na tolerancję gwintu.

Wpływ dodatkowej grubości

Nawet kilka mikronów powłoki galwanicznej może mieć znaczenie. Poniższa tabela pokazuje, jak różne powłoki mogą wpływać na dopasowanie.

| Typ powłoki | Typowa grubość (μm) | Ryzyko zakłóceń |

|---|---|---|

| Cynkowanie galwaniczne | 5-15 | Średni |

| Nikiel bezprądowy | 10-25 | Wysoki |

| Anodowanie (typ II) | 5-18 | Średni |

Dlatego od samego początku musimy uwzględniać grubość powłoki.

Jak standardy rozwiązują zagadkę galwanizacji

Jak więc zapobiec tym zakłóceniom? Nie możemy po prostu zignorować grubości powłoki.

Organy normalizacyjne, takie jak ISO, oferują inteligentne rozwiązanie. Określają one różne klasy tolerancji gwintów dla części, które będą powlekane.

Takie podejście zmienia pozycję początkową nici. Skutecznie tworzy przestrzeń dla przyszłej powłoki.

W przypadku niepowlekanych gwintów zewnętrznych powszechna jest pozycja "h". Ma ona zerowy naddatek. Oznacza to, że maksymalny rozmiar gwintu jest rozmiarem podstawowym.

Jednak w przypadku gwintów przeznaczonych do powlekania stosuje się pozycję "g". Tworzy to wbudowaną szczelinę przed nałożeniem powłoki.

Luka ta, zdefiniowana przez odchylenie fundamentalne11jest zaprojektowany tak, aby dostosować się do grubości powłoki.

Wymiary przed powlekaniem i po powlekaniu

Cel jest prosty. Po powlekaniu gwint w pozycji "g" powinien pasować jak standardowy gwint w pozycji "h".

| Pozycja wątku | Dodatek | Przeznaczenie | Końcowe dopasowanie (po powlekaniu) |

|---|---|---|---|

| h (np. 6h) | Zero | Niepowlekany | NIE DOTYCZY |

| g (np. 6g) | Pozytywny | Do galwanizacji/powlekania | Podobne do 6h |

Praktyczne zastosowanie w PTSMAKE

W PTSMAKE zawsze omawiamy wykończenia powierzchni na wczesnym etapie projektowania. Zapewniamy prawidłową tolerancję gwintu przed powlekaniem.

Ten proaktywny krok zapobiega kosztownym przeróbkom. Pozwala również uniknąć opóźnień wynikających z nieprawidłowego montażu części.

Powłoki zwiększają grubość, co może zepsuć dopasowanie gwintu. Aby temu zaradzić, normy wykorzystują specjalne klasy tolerancji przed powlekaniem. Klasy te, takie jak "g" dla gwintów zewnętrznych, tworzą początkową szczelinę, aby zrobić miejsce na powłokę, zapewniając prawidłowy montaż.

Jaki system kryje się za wskaźnikami Go/No-Go?

Wskaźniki Go/No-Go to coś więcej niż tylko narzędzia kontrolne. Są one fizyczną reprezentacją określonych granic tolerancji komponentu. Traktuj je jako bezpośredni, fizyczny test rysunków projektowych.

Strona "Go" potwierdza minimalny dopuszczalny rozmiar elementu. Musi on pasować. I odwrotnie, strona "No-Go" reprezentuje maksymalny dopuszczalny rozmiar. Nie może pasować.

Ten prosty system binarny eliminuje zgadywanie. Zapewnia jasny werdykt pozytywny lub negatywny, gwarantując, że każda część spełnia wymaganą tolerancję gwintu.

Elegancja systemu Go/No-Go polega na bezpośrednim przełożeniu abstrakcyjnych liczb na fizyczną kontrolę. Tolerancja gwintu części jest zdefiniowana przez górną i dolną granicę; sprawdziany są obrabiane dokładnie do tych warunków granicznych.

Wskaźnik "Go": Weryfikacja montażu

Sprawdzian "Go" jest produkowany zgodnie z maksymalnym stanem materiału gwintu (MMC). W przypadku gwintów wewnętrznych, takich jak nakrętki, odpowiada to najmniejszej dopuszczalnej średnicy podziałowej.

Jeśli wskaźnik "Go" wkręca się płynnie, gwarantuje to, że część zostanie zmontowana z odpowiednim elementem. Potwierdza to, że część nie jest zbyt mała.

Wskaźnik "No-Go": Zapewnienie właściwego dopasowania

Wskaźnik "No-Go" sprawdza najmniejszy stan materiału (LMC). W przypadku gwintu wewnętrznego jest to największa dopuszczalna średnica skoku. Zapewnia to, że gwint nie jest zbyt luźny.

Wskaźnik ten nie powinien być w stanie wejść do części. Ta krytyczna kontrola gwarantuje wystarczające połączenie gwintowe, które jest niezbędne dla mocnego i bezpiecznego połączenia. Konstrukcja i zastosowanie tych sprawdzianów są zgodne z podstawową koncepcją znaną jako Zasada Taylora12.

W naszych procesach kontroli jakości w PTSMAKE jest to podstawowy krok. Gwarantuje on, że dostarczane przez nas części obrabiane CNC spełniają wymagania naszych klientów w zakresie precyzyjnej tolerancji gwintu.

| Typ miernika | Sprawdza ten warunek | Cel | Wynik dla dobrej części |

|---|---|---|---|

| Go Gauge | Maksymalny stan materiału (MMC) | Zapewnia montaż części | Musi pasować |

| Wskaźnik No-Go | Najmniej istotne warunki (LMC) | Zapewnia, że części nie są zbyt luźne | Nie może pasować |

Sprawdziany Go/No-Go fizycznie odzwierciedlają tolerancję gwintu części. Sprawdzian "Go" potwierdza maksymalny stan materiału do montażu, podczas gdy sprawdzian "No-Go" sprawdza najmniejszy stan materiału, aby zapewnić bezpieczne dopasowanie i zapobiec awariom spowodowanym luzem.

Jak wybór materiału wpływa na wybór tolerancji?

Wybór materiału to coś więcej niż tylko wytrzymałość i waga. Nieodłączne właściwości materiału bezpośrednio wpływają na tolerancje, które można praktycznie i ekonomicznie osiągnąć.

Plastyczność i skrawalność

Materiały o wysokiej plastyczności mogą odkształcać się pod naciskiem skrawania. Sprawia to, że osiągnięcie bardzo wąskich tolerancji jest bardziej skomplikowane i może wydłużyć czas obróbki.

Obawy związane z rozszerzalnością cieplną

Materiały rozszerzają się i kurczą pod wpływem zmian temperatury. Łączenie części wykonanych z różnych materiałów, takich jak aluminium i stal, wymaga starannego przemyślenia.

| Materiał | Współczynnik rozszerzalności cieplnej (ppm/°C) |

|---|---|

| Aluminium | ~23 |

| Stal | ~12 |

To niedopasowanie oznacza, że tolerancje muszą uwzględniać zamierzone środowisko pracy, aby zapobiec zakleszczeniu lub awarii.

Głębsze spojrzenie na zachowania materiałów

Zrozumienie, w jaki sposób materiał zachowuje się podczas obróbki i w końcowym zastosowaniu, ma kluczowe znaczenie dla ustalenia realistycznych tolerancji. Zapobiega to nadmiernej inżynierii i kosztownym awariom.

Wpływ plastyczności na precyzję

Materiały ciągliwe, takie jak niektóre stopy aluminium, mogą tworzyć długie, żylaste wióry podczas obróbki. Mogą one owijać się wokół narzędzi i uszkadzać powierzchnię części. W PTSMAKE starannie kontrolujemy posuwy i prędkości, aby złagodzić to zjawisko, ale jest to kluczowy czynnik przy definiowaniu bardzo wąskich tolerancji.

Wyzwanie związane z żółknięciem

Materiały takie jak stal nierdzewna są podatne na żółknięcie13, gdzie powierzchnie spawają się ze sobą pod ciśnieniem. Jest to krytyczna kwestia w przypadku elementów złącznych. Nieco luźniejsza tolerancja gwintu może zapewnić niezbędny luz, aby zapobiec zatarciu, zapewniając niezawodny montaż i demontaż części.

Zarządzanie temperaturą w podzespołach

W poprzednich projektach widzieliśmy awarie zespołów, ponieważ zignorowano rozszerzalność cieplną. Ciasno dopasowany stalowy wał w aluminiowej obudowie w temperaturze pokojowej może całkowicie zatrzeć się w wyższej temperaturze roboczej. Tolerancje muszą być zaprojektowane dla całego funkcjonalnego zakresu temperatur.

| Własność | Przykład materiału | Zalecenie dotyczące tolerancji |

|---|---|---|

| Wysoka ciągliwość | Miedź | Luźniejsza tolerancja może być bardziej opłacalna. |

| Wkurzająca tendencja | Stal nierdzewna | Rozważ luźniejsze specyfikacje, szczególnie w przypadku tolerancji gwintu. |

| Wysoka rozszerzalność cieplna | Tworzywa sztuczne, aluminium | Oblicz tolerancje dla pełnej temperatury roboczej. |

| Kruchość | Stal hartowana, ceramika | Większe tolerancje są możliwe, ale zwiększa się ryzyko złamania. |

Właściwości materiału, takie jak plastyczność, rozszerzalność cieplna i zacieranie, to nie tylko punkty danych; to ograniczenia projektowe. Pomyślny wybór tolerancji zależy od zrozumienia tych zachowań, aby zapewnić prawidłowe i niezawodne działanie części przez cały cykl życia, unikając możliwych do uniknięcia awarii.

Przedstaw proces wyboru właściwej tolerancji gwintu.

Wybór odpowiedniej tolerancji nici wydaje się skomplikowany. Jest to jednak logiczny proces. Chodzi o dopasowanie zadania części do sposobu jej wykonania. Systematyczne podejście zapobiega nadmiernej inżynierii i kontroluje koszty.

Przedstawimy jasny przewodnik krok po kroku. Pomoże to w podjęciu właściwej decyzji za każdym razem. Podzielmy to na proste, łatwe do opanowania kroki, aby uzyskać przejrzystość.

Zacznij od potrzeb funkcjonalnych

Po pierwsze, zdefiniuj, co wątek ma robić. Czy priorytetem jest łatwy montaż? A może musi być odporny na ciągłe wibracje? Każda funkcja wskazuje na inny poziom tolerancji.

| Wymagania funkcjonalne | Typowy cel tolerancji |

|---|---|

| Łatwy i szybki montaż | Mniejsza tolerancja (np. 6g/6H) |

| Odporność na wibracje | Większa tolerancja (np. 4g6g/4H5H) |

| Mocowanie o wysokiej wytrzymałości | Tolerancja od średniej do wąskiej |

| Zastosowania uszczelniające | Większa tolerancja z uszczelniaczem |

Luźniejsze dopasowanie doskonale nadaje się do szybkiej produkcji. Ciaśniejsze dopasowanie zapewnia niezawodność pod obciążeniem.

Następnie musimy rozważyć proces produkcyjny i jego wpływ. Metoda użyta do stworzenia gwintu bezpośrednio wpływa na osiągalną precyzję i ostateczny koszt. Jest to kluczowa kwestia.

Rozważ produkcję i koszty

Wybrany proces produkcyjny wyznacza realistyczne limity. Obróbka CNC, w której specjalizujemy się w PTSMAKE, oferuje wysoką precyzję i wąskie tolerancje. Metody takie jak walcowanie lub formowanie gwintów są jednak inne.

Węższe tolerancje wymagają bardziej precyzyjnej obróbki. Oznacza to więcej czasu maszynowego, specjalistyczne narzędzia i rygorystyczną kontrolę. Wszystko to zwiększa koszty. Ważne jest, aby zapytać, czy dodatkowy koszt zapewnia rzeczywistą korzyść w zakresie wydajności. W naszych projektach zauważyliśmy, że nieco luźniejsza, ale spójna tolerancja jest często lepsza niż niepotrzebnie wąska.

Czynnik w środowisku

Gdzie część będzie używana? Wysokie temperatury mogą powodować rozszerzanie się materiałów. Środowiska korozyjne mogą wpływać na powierzchnie gwintów. Czynniki te mogą zmienić dopasowanie gwintów i ich działanie w czasie. Wybór materiału ma tu również kluczowe znaczenie.

Ostateczny wybór klasy tolerancji

Mając wszystkie te informacje, można teraz wybrać określoną klasę tolerancji. Decyzja ta powinna równoważyć funkcjonalność, możliwości produkcyjne i koszty. Nie chodzi tylko o wybranie najwęższej opcji. Chodzi o wybranie najmądrzejszej opcji dla danego zastosowania. Właściwy Powtarzalność i odtwarzalność pomiarów14 zapewnia, że niezależnie od wybranej klasy można ją wiarygodnie zweryfikować.

| Czynnik | Luźniejsza tolerancja | Większa tolerancja |

|---|---|---|

| Prędkość montażu | Szybciej | Wolniej |

| Blokada wibracji | Niższy | Wyższy |

| Koszt produkcji | Niższy | Wyższy |

| Trudność pomiaru | Łatwiej | Bardziej złożony |

Ten ustrukturyzowany proces pozwala przejść od ogólnych potrzeb do konkretnego, uzasadnionego wyboru tolerancji gwintu.

Jasny proces decyzyjny jest kluczowy. Oceniając funkcjonalność, produkcję, koszty i środowisko, można z pewnością wybrać optymalną tolerancję gwintu, która równoważy wymagania dotyczące wydajności z budżetem, zapewniając pomyślny wynik projektu.

Jak wybrać odpowiednie mierniki inspekcyjne?

Interpretacja objaśnienia na rysunku jest pierwszym krokiem. Określa on cały plan inspekcji. To precyzyjny język.

Proces ten zapewnia zgodność każdej części ze specyfikacją. Informuje dokładnie, które przyrządy pomiarowe należy wyciągnąć ze skrzynki narzędziowej.

Poniżej znajduje się krótki przewodnik. Pokazuje on, w jaki sposób funkcja na rysunku przekłada się na określone typy skrajni.

| Funkcja rysowania | Wymagany typ miernika |

|---|---|

| Gwint M8x1.25-6H | Miernik do gwintów Go/No-Go |

| Ø10,00 H7 Otwór | Zwykły wskaźnik wtyczki Go/No-Go |

| Ø25,00 g6 Wał | Zwykły pierścień pomiarowy Go/No-Go |

To systematyczne podejście eliminuje zgadywanie. Buduje fundament dla spójnej kontroli jakości.

Praktyczna procedura wyboru manometru

W PTSMAKE postępujemy zgodnie z jasną procedurą. Gwarantuje to, że wybieramy odpowiednie narzędzia dla każdej funkcji. Zaczyna się od rysunku technicznego.

Krok 1: Odszyfrowanie wywołania

Najpierw szczegółowo analizujemy objaśnienie. Identyfikujemy rozmiar nominalny, skok i krytyczną tolerancję gwintu. Informacje te stanowią plan naszego wyboru sprawdzianu. Każdy szczegół ma znaczenie dla idealnego dopasowania.

Krok 2: Wybór mierników roboczych

Na podstawie objaśnienia wybieramy sprawdzian roboczy. W przypadku gwintu wewnętrznego używamy sprawdzianu do gwintów Go/No-Go. W przypadku gwintu zewnętrznego jest to sprawdzian pierścieniowy.

| Funkcja części | Wskaźnik roboczy | Cel |

|---|---|---|

| Gwint wewnętrzny | Miernik wtyków gwintów | Sprawdza minimalną i maksymalną średnicę podziałki |

| Gwint zewnętrzny | Miernik pierścieni gwintowanych | Weryfikacja profilu i rozmiaru gwintu |

| Zwykły otwór | Zwykły wskaźnik wtyczki | Zapewnia tolerancję średnicy otworu |

| Wał/sworzeń | Zwykły rozstaw pierścieni | Potwierdza, że wał mieści się w tolerancji średnicy |

Krok 3: Nie zapomnij o weryfikacji miernika

W przypadku sprawdzianów pierścieniowych do gwintów zawsze używamy wzorca sprawdź wtyczki15. Wtyczki te weryfikują, czy sam pierścień pomiarowy jest dokładny i czy nie uległ zużyciu. Jest to krytyczny etap zapewniania jakości.

Krok 4: Dowiedz się, kiedy mierniki nie wystarczą

Czasami mierniki nie są wystarczające. W przypadku części o bardzo wąskich tolerancjach, złożonych profilach lub krytycznych funkcjach bezpieczeństwa, eskalujemy. Używamy zaawansowanych narzędzi, takich jak maszyny CMM, komparatory optyczne lub systemy wizyjne do bardziej szczegółowej analizy.

Decyzja ta opiera się na ryzyku. Jeśli awaria jest katastrofalna, używamy najbardziej precyzyjnej dostępnej metody pomiaru.

Wybór odpowiednich sprawdzianów kontrolnych to zdyscyplinowany proces. Rozpoczyna się on od uważnego przeczytania objaśnień rysunkowych i systematycznego wyboru sprawdzianów roboczych i narzędzi weryfikacyjnych. Znajomość limitów przyrządów pomiarowych i tego, kiedy należy użyć zaawansowanej maszyny współrzędnościowej lub kontroli optycznej, ma kluczowe znaczenie dla całkowitego zapewnienia jakości.

Jak zaostrzenie tolerancji wpływa na koszty produkcji?

Zależność między stopniem tolerancji a kosztem nie jest liniowa, lecz wykładnicza. Przejście od tolerancji zgrubnej do dokładnej znacznie zwiększa koszty.

To nie jest mała podwyżka ceny. To fundamentalna zmiana w procesie produkcji.

Krzywa kosztów stopnia tolerancji

Rozważmy wspólne klasy tolerancji nici. Przejście ze standardowych 8g do drobnych 4g wymaga zupełnie innego podejścia i budżetu.

Oto uproszczony podział:

| Cecha | Tolerancja zgrubna (np. 8 g) | Drobna tolerancja (np. 4 g) |

|---|---|---|

| Typ maszyny | Standardowe CNC | Wysoka precyzja CNC |

| Prędkość produkcji | Szybciej | Wolniej |

| Wpływ na koszty | Linia bazowa | Znacznie wyższy |

Każdy krok w kierunku ściślejszej tolerancji zwiększa złożoność, a tym samym koszty.

Przejście na dokładniejszą klasę tolerancji ma wpływ na każdy etap produkcji. W PTSMAKE prowadzimy naszych partnerów przez te implikacje, aby znaleźć równowagę między precyzją a kosztami.

Zapotrzebowanie na maszyny i narzędzia

Standardowa maszyna CNC może być idealna do gwintów 8g. Jednak w przypadku tolerancji gwintu 4 g często potrzebna jest maszyna wyższej klasy. Maszyny te oferują większą stabilność i precyzję, ale są droższe.

Kolejnym czynnikiem jest oprzyrządowanie. Aby utrzymać wąską tolerancję, narzędzia muszą być wymieniane częściej. Zużywają się one szybciej, a nawet minimalne zużycie może sprawić, że część nie będzie zgodna ze specyfikacją. Oznacza to większe wydatki na nowe narzędzia i dłuższy czas przestoju maszyny w celu ich wymiany.

Wpływ na produkcję i wskaźnik złomowania

Precyzja wymaga cierpliwości. Maszyny muszą pracować z mniejszymi prędkościami i posuwami, aby uzyskać dokładniejsze wykończenia i zachować wąskie tolerancje. To bezpośrednio zwiększa czas cyklu na część.

Margines błędu również drastycznie się zmniejsza. Niewielkie drgania lub zmiany temperatury mogą prowadzić do odrzucenia części. Bazując na danych z naszych projektów, przejście na bardzo dokładną tolerancję może zwiększyć liczbę braków z poniżej 2% do ponad 5% lub nawet więcej. Każda odrzucona część to zmarnowany materiał, czas maszynowy i robocizna. Sam proces kontroli również staje się bardziej intensywny, często wymagając zaawansowanego Metrologia16 narzędzia.

| Czynnik kosztowy | Wpływ tolerancji zgrubnej | Dokładna tolerancja wpływu |

|---|---|---|

| Czas obróbki | Niski | Wysoki (wolniejsze prędkości) |

| Koszt oprzyrządowania | Standard | Wysoki (częste zmiany) |

| Koszt inspekcji | Podstawowe kontrole | Potrzebny zaawansowany sprzęt |

| Współczynnik złomowania | Zazwyczaj < 2% | Often > 5% |

Zaostrzenie tolerancji znacząco podnosi koszty. Wynika to z potrzeby zastosowania lepszych maszyn, częstszych zmian narzędzi, wolniejszego tempa produkcji i wyższego wskaźnika odpadów. Jest to kompromis między precyzją a budżetem, który wymaga starannego rozważenia.

Jak stworzyć wewnętrzny standard firmy?

Stworzenie przewodnika dla konkretnej firmy jest niezbędne. Eliminuje to konieczność zgadywania przez zespół projektowy. Zmniejsza to liczbę błędów i usprawnia produkcję.

Prosty szablon może mieć ogromne znaczenie. Standaryzuje on podejście do tolerancji od samego początku.

Punkt wyjścia dla przewodnika

Ten przewodnik powinien łączyć typy aplikacji z domyślnymi klasami tolerancji. Gwarantuje to, że wszyscy w zespole są na tej samej stronie.

Oto podstawowe ramy, na których można się oprzeć:

| Kategoria aplikacji | Zalecana klasa tolerancji | Przykład |

|---|---|---|

| Komponenty niekrytyczne | Luźne (np. ISO 2768-c) | Osłony zewnętrzne, panele kosmetyczne |

| Ogólne dopasowanie i funkcjonalność | Średni (np. ISO 2768-m) | Wsporniki, podpory konstrukcyjne |

| Części precyzyjne i współpracujące | Dokładne (np. ISO 2768-f) | Kołki ustalające, elementy wciskane |

Struktura ta zapewnia jasne, natychmiastowe wskazówki dla projektantów.

Szczegółowe informacje na temat kategorii aplikacji

Prawdziwa wartość wynika z rozszerzenia tych kategorii. Musisz zdefiniować, co pasuje do każdej klasy. Zapobiega to niejednoznaczności.

Komponenty niekrytyczne

Części te zwykle nie mają funkcji nośnych ani precyzyjnych interfejsów. Pomyśl o ozdobnych pokrywach lub prostych obudowach. Zastosowanie luźniejszych tolerancji może znacznie obniżyć koszty produkcji bez wpływu na funkcję produktu końcowego.

Części strukturalne i funkcjonalne

Jest to szeroka kategoria. Obejmuje wszystko, od wsporników montażowych po wewnętrzne ramy nośne. Spójność jest kluczowa. W przypadku części, które są ze sobą skręcane, standaryzacja tolerancji gwintów jest szczególnie ważna dla zapewnienia niezawodnego montażu i wydajności.

Funkcje precyzyjnego lokalizowania

Są to najbardziej krytyczne obszary. Decydują one o wyrównaniu i montażu całego produktu. Cechy takie jak otwory na kołki lub gniazda łożysk wymagają ścisłej kontroli. Zapewnia to doskonałe wymienność17 między częściami, co ma kluczowe znaczenie zarówno dla początkowego montażu, jak i późniejszych napraw.

W PTSMAKE często doradzamy klientom w zakresie tych klasyfikacji. Nasze doświadczenie w obróbce skrawaniem pomaga wypełnić lukę między zamierzeniami projektowymi a rzeczywistością produkcyjną.

| Przykład funkcji | Kategoria aplikacji | Sugerowana klasa ISO | Uzasadnienie |

|---|---|---|---|

| Obudowa zewnętrzna | Niekrytyczne | IT12 - IT14 | Estetyka jest kluczowa, ale dopasowanie nie jest precyzyjne. |

| Wzór otworu montażowego | Strukturalne i funkcjonalne | IT9 - IT11 | Zapewnia wyrównanie z częściami współpracującymi. |

| Otwór łożyska | Precyzyjne lokalizowanie | IT6 - IT7 | Wymaga specjalnego dopasowania do prawidłowego działania. |

| Otwór na kołek rozporowy | Precyzyjne lokalizowanie | IT5 - IT6 | Krytyczne dla dokładnego wyrównania zespołów. |

Dobrze zdefiniowany przewodnik po tolerancjach to potężne narzędzie. Standaryzuje praktyki projektowe, zmniejsza liczbę błędów i pomaga kontrolować koszty produkcji, stosując precyzję tylko tam, gdzie jest naprawdę potrzebna. Prowadzi to do bardziej spójnych i niezawodnych produktów.

Przeanalizuj awarię produktu spowodowaną niewłaściwą tolerancją gwintu.

Awaria produktu może być kosztowna. Przeanalizujmy przypadek: zerwany aluminiowy gwint w stalowej obudowie. Problem ten wydaje się niewielki, ale może zatrzymać całą linię montażową.

Główną przyczyną rzadko jest pojedynczy błąd. Często jest to mieszanka czynników. Słaba tolerancja gwintu jest jednym z głównych. Kluczową rolę odgrywają również dobór materiału i siła montażu.

Przeanalizujmy czynniki niepowodzenia.

| Czynnik | Opis | Wpływ |

|---|---|---|

| Tolerancja | Nieprawidłowe dopasowanie między gwintami | Wysoki |

| Materiały | Niedopasowanie twardości/wytrzymałości | Wysoki |

| Moment obrotowy | Nadmierna siła podczas montażu | Wysoki |

Ta analiza pokaże, w jaki sposób te elementy połączyły się, aby spowodować krytyczną awarię.

Głębsze spojrzenie: Analiza przyczyn źródłowych

W jednym z poprzednich projektów klient stanął przed dokładnie takim problemem. Aluminiowy element wielokrotnie zawodził, gdy był przykręcany do stalowej ramy. Nasze dochodzenie wskazało na trzy powiązane ze sobą przyczyny.

Materialne niedopasowanie

Po pierwsze, materiały nie były idealnymi partnerami. Aluminium jest znacznie bardziej miękkie niż stal. Po przyłożeniu siły bardziej miękkie gwinty aluminiowe jako pierwsze ulegają odkształceniu i zerwaniu. Jest to podstawowy czynnik projektowy, który jest często pomijany.

Wadliwa tolerancja gwintu

Określona tolerancja gwintu była zbyt luźna. Spowodowało to niewystarczające połączenie gwintowe. Pod obciążeniem siła koncentrowała się tylko na kilku gwintach. Te kilka punktów styku nie było w stanie poradzić sobie z naprężeniami, co doprowadziło do zerwania. Interakcja między różnymi materiałami była również zaburzona przez Współczynnik rozszerzalności cieplnej18.

Nadmierny montażowy moment obrotowy

Wreszcie, instrukcja montażu określała wartość momentu obrotowego odpowiednią dla połączeń stal-stal. Moment ten był zdecydowanie zbyt wysoki dla miękkich aluminiowych gwintów. Ta nadmierna siła była ostatecznym czynnikiem, który spowodował całkowite zerwanie gwintów.

| Przyczyna źródłowa | Analiza | Rozwiązanie |

|---|---|---|

| Wybór materiału | Aluminium jest zbyt miękkie dla stalowej obudowy. | Użyj stalowej wkładki (np. Helicoil) w części aluminiowej. |

| Tolerancja gwintu | Luźna tolerancja doprowadziła do słabego rozkładu obciążenia. | Dokręć tolerancję, aby uzyskać lepsze połączenie gwintowe. |

| Moment montażu | Specyfikacja momentu obrotowego była zbyt wysoka dla aluminium. | Ponownie obliczyć i określić niższą wartość momentu obrotowego. |

Ta systematyczna analiza pomogła nam w PTSMAKE zapewnić jasną ścieżkę do niezawodnego rozwiązania dla naszego klienta.

Ten przypadek pokazuje, że awaria produktu jest reakcją łańcuchową. Nieprawidłowa tolerancja gwintu, zły dobór materiału i niewłaściwy moment montażowy stworzyły idealną burzę. Pojedyncze słabe ogniwo naraziło na szwank cały projekt.

Dekonstrukcja wyboru gwintów w zespole lotniczym.

W przemyśle lotniczym każdy element ma znaczenie. Przyjrzyjmy się wysokowydajnemu połączeniu śrubowemu. Dokonane tu wybory nie są arbitralne. Są to przemyślane decyzje inżynieryjne.

Skupimy się na konkretnej kombinacji. Obejmuje to formę gwintu UNJF, wąską klasę tolerancji i specjalistyczne powłoki.

Elementy te współpracują ze sobą. Zapewniają, że złącze spełnia ekstremalne wymagania w zakresie bezpieczeństwa, wagi i długoterminowej niezawodności. Mały szczegół może mieć ogromne znaczenie.

| Cecha | Standardowa śruba | Śruba lotnicza |

|---|---|---|

| Forma wątku | ONZ | UNJF (zaokrąglony korzeń) |

| Tolerancja | Klasa 2A/2B | Klasa 3A/3B |

| Materiał | Stal stopowa | Tytan / Inconel |

| Powłoka | Cynkowanie galwaniczne | Smar srebrny / suchy film |

Przewaga formy wątku UNJF

Dlaczego warto wybrać nici UNJF? Litera "J" jest kluczowa. Oznacza kontrolowany promień korzenia w gwincie zewnętrznym. Ten zaokrąglony korzeń nie jest drobnym szczegółem. Drastycznie zmniejsza on koncentrację naprężeń w najsłabszym punkcie gwintu.

Taka konstrukcja bezpośrednio poprawia trwałość zmęczeniową łącznika. W przemyśle lotniczym części wytrzymują miliony cykli wibracji. Ostry korzeń, jak w standardowym gwincie UN, stworzyłby punkt wyjścia dla pęknięcia zmęczeniowego. Konstrukcja UNJF zapobiega temu.

Wąska tolerancja dla najwyższej niezawodności

Następnie należy rozważyć Tolerancja gwintu. W połączeniach lotniczych prawie zawsze stosuje się pasowanie klasy 3A/3B. Jest to znacznie mniejsza tolerancja niż powszechnie stosowana klasa 2A/2B. Ciasne pasowanie zapewnia większą powierzchnię styku między gwintem śruby i nakrętki.

Ten ulepszony kontakt rozkłada obciążenie bardziej równomiernie. Zapobiega to niewielkim ruchom, które mogą prowadzić do zużycia. Z czasem takie ruchy mogą powodować takie problemy jak Korozja cierna19co zagraża integralności połączenia. W PTSMAKE osiągnięcie tych precyzyjnych tolerancji jest kluczowym elementem naszych usług obróbki CNC dla klientów z branży lotniczej.

| Klasa tolerancji | Opis dopasowania | Typowe zastosowanie |

|---|---|---|

| 1A/1B | Luźny krój | Szybki montaż, brudne warunki |

| 2A/2B | Standardowe dopasowanie | Większość produktów komercyjnych |

| 3A/3B | Ścisłe dopasowanie | Wysokie obciążenie, wysoka niezawodność |

Rola zaawansowanych powłok

Wreszcie, powłoki to nie tylko wygląd. W naszym przykładzie srebrna powłoka może być zastosowana na tytanowej śrubie. Służy to krytycznemu celowi. Działa jak stały smar.

Zapobiega to zacieraniu się podczas łączenia z nakrętką. Zwiększa również przewodność i chroni przed korozją. Powłoki to funkcjonalna obróbka powierzchni wybrana pod kątem określonych wyzwań środowiskowych i mechanicznych.

W wysokowydajnych połączeniach lotniczych każda cecha jest zoptymalizowana. Kształt gwintu UNJF, szczelność Tolerancja gwintui zaawansowane powłoki są niezbędne. Są one dobierane tak, aby zmaksymalizować trwałość zmęczeniową, zapewnić niezawodność i utrzymać wysoki stosunek wytrzymałości do masy.

Zaprojektuj wysokociśnieniowe połączenie gwintowe złączki hydraulicznej.

Połączenie tego wszystkiego wymaga jasnej strategii. Projektowanie armatury wysokociśnieniowej nie polega na jednym wyborze. Chodzi o to, jak trzy kluczowe elementy współgrają ze sobą.

Należy uzasadnić formę gwintu, materiał i specyfikację tolerancji. Decyzje te zapewniają szczelne uszczelnienie w ekstremalnych warunkach.

Podstawowe trio decyzyjne

Wybór formy gwintu

Dokonany tutaj wybór stanowi podstawę. Określa on główny mechanizm uszczelniający.

| Cecha | NPTF (Dryseal) | Pierścień uszczelniający SAE |

|---|---|---|

| Metoda uszczelniania | Odkształcenie gwintu | Elastomerowy O-ring |

| Odporność na wibracje | Uczciwy | Doskonały |

| Możliwość ponownego użycia | Ograniczony | Wysoki |

Materiał i tolerancja

Te dwa elementy są ze sobą ściśle powiązane. Materiał musi wytrzymać ciśnienie, podczas gdy tolerancja zapewnia prawidłowe połączenie uszczelnienia.

Uzasadnienie projektu solidnego uszczelnienia

Rozwiążmy złożony problem. Wyobraźmy sobie złączkę do mobilnego systemu hydraulicznego. Będzie on narażony na wysokie skoki ciśnienia i ciągłe wibracje.

Wybór kształtu gwintu: SAE O-ring Boss

Do tego zastosowania wybrałbym pierścień uszczelniający SAE (ORB). W przeciwieństwie do gwintów NPTF, które uszczelniają się poprzez odkształcenie gwintu, ORB wykorzystuje O-ring. Zapewnia to doskonałą odporność na wycieki spowodowane wibracjami. Jest to bardziej niezawodne rozwiązanie długoterminowe.

O-ring opiera się na kontrolowanym odkształcenie sprężyste20 aby utrzymać pozytywne uszczelnienie na powierzchni złącza. Sprawia to, że uszczelka jest znacznie bardziej odporna na uszkodzenia i wielokrotnego użytku niż uszczelka metal-metal.

Wybór materiału: Stal nierdzewna 316

Wybór materiału ma kluczowe znaczenie. Chociaż stal węglowa jest powszechnie stosowana, jest ona podatna na korozję, która może zagrozić powierzchni uszczelniającej.

| Materiał | Ciśnienie znamionowe | Odporność na korozję |

|---|---|---|

| Stal węglowa | Wysoki | Uczciwy |

| Stal nierdzewna 316 | Bardzo wysoka | Doskonały |

| Mosiądz | Średni | Dobry |

Polecam stal nierdzewną 316. Jej doskonała odporność na korozję chroni precyzyjnie obrobione powierzchnie niezbędne do skutecznego uszczelnienia o-ringu. Oferuje ona również wytrzymałość pozwalającą na pracę pod wysokim ciśnieniem bez awarii.

Określanie tolerancji gwintu

Wreszcie, precyzyjna tolerancja gwintu nie podlega negocjacjom. W przypadku złączek ORB kluczowa jest obróbka piasty i koncentryczność gwintu. W PTSMAKE wykorzystujemy nasze doświadczenie w obróbce CNC, aby zachować ścisłe tolerancje. Zapewnia to równomierne ściśnięcie O-ringu, tworząc za każdym razem idealne, szczelne uszczelnienie.

Kluczowe jest podejście całościowe. Wybór odpowiedniego kształtu gwintu, trwałego materiału i ścisłej tolerancji gwintu gwarantuje, że wysokociśnieniowe złącze hydrauliczne będzie działać niezawodnie w najbardziej wymagających warunkach.

Rozwiązywanie problemów z partią części, które nie przeszły kontroli.

Gdy seria produkcyjna nie przejdzie kontroli, wymaga natychmiastowej uwagi. Klasycznym przykładem jest partia śrub, która nie przeszła testu No-Go. Sygnalizuje to krytyczne odchylenie.

Problem często leży w specyfikacji tolerancji gwintu. Systematyczne podejście jest niezbędne do szybkiego znalezienia przyczyny źródłowej. Przypadkowe kontrole spowodują jedynie stratę cennego czasu produkcji.

Lista kontrolna pierwszej reakcji

Zawsze zaczynamy od podstaw. Pomaga to wykluczyć proste błędy przed zagłębieniem się w złożoną diagnostykę maszyn. Ten ustrukturyzowany proces oszczędza czas.

| Priorytet | Punkt działania | Cel |

|---|---|---|

| 1 | Partia kwarantanny | Zapobiegaj mieszaniu złych części z dobrymi. |

| 2 | Sprawdź miernik | Upewnij się, że narzędzie kontrolne jest skalibrowane. |

| 3 | Przegląd programu | Sprawdź ostatnie zmiany lub literówki. |

Postępowanie zgodnie z tymi krokami metodycznie zapewnia jasny punkt wyjścia dla każdego dochodzenia.

Wyizolowanie przyczyny źródłowej

Jeśli wstępne kontrole nic nie wykażą, przechodzimy do głębszej analizy. W PTSMAKE nasz proces rozwiązywania problemów związanych z obróbką CNC opiera się na logice, a nie na domysłach. Minimalizuje to przestoje i straty materiałowe dla naszych klientów.

Ustawienia maszyny i przesunięcia narzędzi

Nieprawidłowa konfiguracja maszyny jest częstym winowajcą. Niewielki błąd w przesunięciu narzędzia może łatwo spowodować, że cała partia wyjdzie poza specyfikację.

Sprawdzamy również kwestie mechaniczne. Na przykład, luz osi maszyny może wprowadzać błędy, które są trudne do wyśledzenia. Problemy te często prowadzą do niespójności w tolerancji gwintu.

Dogłębna analiza komponentów

Następnie sprawdzamy fizyczne elementy procesu. Obejmuje to sprawdzenie wszystkiego, co dotyka części.

| Komponent | Potencjalny problem | Krok diagnostyczny |

|---|---|---|

| Narzędzie tnące | Wkładka jest zużyta lub wyszczerbiona | Sprawdzić pod powiększeniem i wymienić. |

| Zapasy materiałów | Różnice w twardości | Przetestuj próbkę z innej partii materiału. |

| Układ chłodzenia | Niewłaściwy przepływ lub mieszanie | Sprawdź ciśnienie pompy i stężenie chłodziwa. |

Płyn chłodzący jest często pomijany. Słabe smarowanie może jednak powodować gromadzenie się materiału na narzędziu. Ma to bezpośredni wpływ na Średnica podziałowa21 i może spowodować, że część nie przejdzie testu No-Go. Każdy element odgrywa kluczową rolę.

Awaria miernika No-Go wskazuje na odchylenie w procesie. Korzystanie z systematycznego schematu przepływu - od konfiguracji do narzędzi, materiałów i chłodziwa - jest najskuteczniejszym sposobem na zidentyfikowanie problemu, zmniejszenie ilości odpadów i szybkie przywrócenie produkcji na właściwe tory.

Wskaźnik No-Go wchodzi na kilka obrotów. Czy jest to akceptowalne?

Jest to klasyczny dylemat inspekcji. Wskaźnik No-Go nie powinien się pojawić, ale się pojawia. Tylko na kilka obrotów. Czy ta część jest złomem?

Prostą odpowiedzią jest często "nie". Prawdziwa odpowiedź jest jednak bardziej złożona. Wymaga spojrzenia poza prosty sposób myślenia o zaliczeniu/niezaliczeniu.

Szara strefa inspekcji

Wiele standardów zawiera jasne zasady. Jednak praktyczne zastosowanie może powodować niejasności. Ostateczne zastosowanie części jest czynnikiem krytycznym.

| Wynik inspekcji | Pierwsze przemyślenia | Rzeczywistość |

|---|---|---|

| No-Go wchodzi w 2 obroty | Niepowodzenie | Zależy to od standardu i funkcji. |

| Go Gauge Pasuje | przepustka | Ta część jest poprawna. |

Zrozumienie oficjalnych zasad

Normy takie jak ASME B1.2 i ISO 1502 oferują wskazówki. Ogólnie stwierdzają one, że wskaźnik No-Go nie powinien przekraczać trzech obrotów. Jest to często nazywane "zasadą trzech obrotów".

Ta reguła istnieje nie bez powodu. Uwzględnia ona niewielką fazę lub promień na początku gwintu. Niewielkie wejście jest dopuszczalne.

Więcej niż standard: Ryzyko funkcjonalne

Jednak ślepe przestrzeganie zasad nie wystarczy. Musimy ocenić ryzyko funkcjonalne. W PTSMAKE zawsze pytamy klienta o zastosowanie części. Kluczem jest zrozumienie, w jaki sposób średnica podziałowa22 zmienność wpływa na wydajność.

Weź pod uwagę następujące czynniki:

| Czynnik | Aplikacja wysokiego ryzyka (np. lotnictwo i kosmonautyka) | Aplikacja niskiego ryzyka (np. osprzęt) |

|---|---|---|

| Bezpieczeństwo | Krytyczne. Ścisłe przestrzeganie jest niezbędne. | Nie krytyczny. Możliwa jest większa swoboda. |

| Obciążenie | Wysokie naprężenia. Wymagane doskonałe połączenie gwintowe. | Niski poziom stresu. Niewielkie odchylenia są dopuszczalne. |

| Środowisko | Wysokie wibracje. Gwinty nie mogą się poluzować. | Statyczne. Mniejsze ryzyko awarii. |

Ocena tych aspektów pomaga podjąć świadomą decyzję. Właściwa tolerancja gwintu to nie tylko miernik; chodzi o zapewnienie, że część działa idealnie w zamierzonym środowisku.

Częściowy wjazd na skrajnię No-Go jest częstym problemem. Normy zapewniają punkt odniesienia, taki jak reguła trzech obrotów. Jednak ostateczna decyzja powinna zawsze opierać się na funkcjonalnym zastosowaniu części i związanym z tym ryzyku.

Jak produkcja addytywna może zmienić tolerancję gwintów?

Produkcja addytywna (AM) przekształca projektowanie komponentów. Przesuwa granice daleko poza tradycyjną obróbkę skrawaniem. Co to oznacza dla czegoś tak podstawowego jak gwint śruby?

Obietnica nici drukowanych w 3D

AM pozwala na niesamowitą swobodę projektowania. Możemy tworzyć gwinty zintegrowane bezpośrednio ze złożonymi częściami. Zmniejsza to czas montażu i potencjalne punkty awarii.

Kluczowe kwestie

Technologia ta przynosi jednak nowe wyzwania. Wykończenie powierzchni jest inne. Właściwości materiału również mogą się różnić. Oba te czynniki mają znaczący wpływ na tolerancję gwintu.

| Cecha | Obróbka tradycyjna | Wytwarzanie przyrostowe |

|---|---|---|

| Swoboda projektowania | Ograniczony przez dostęp do narzędzi | Niemal nieograniczony |

| Wybór materiału | Ustalone stopy/tworzywa sztuczne | Rosnące, ale różne właściwości |

| Wykończenie powierzchni | Wysoki, dobrze kontrolowany | Często bardziej szorstki, wymaga obróbki końcowej |

Produkcja addytywna otwiera nowe możliwości projektowania gwintów. Nie jesteśmy już ograniczeni do standardów wyznaczonych przez gwintowniki i matryce. Ta technologia zasadniczo zmienia nasze podejście.

Możliwości w produkcji addytywnej

Niestandardowe kształty gwintów

Wyobraź sobie tworzenie profilu gwintu idealnie zoptymalizowanego pod kątem określonego obciążenia. Dzięki AM możemy projektować gwinty asymetryczne lub gwinty o zmiennym skoku. Nie jest to praktyczne w przypadku tradycyjnej obróbki CNC. W poprzednich projektach PTSMAKE pozwoliło to rozwiązać wyjątkowe wyzwania inżynieryjne.

Zintegrowane funkcje blokujące

Możemy również drukować elementy blokujące bezpośrednio na części. Eliminuje to potrzebę stosowania oddzielnych podkładek blokujących lub klejów chemicznych. Upraszcza to montaż i zwiększa niezawodność w środowiskach o wysokich wibracjach.

Pokonywanie przeszkód

Największym wyzwaniem jest wykończenie powierzchni. Linie warstw nieodłącznie związane z drukiem 3D tworzą chropowatą powierzchnię. Ma to bezpośredni wpływ na przyczepność i wytrzymałość gwintu. Materiał Anizotropia23 Oznacza to również, że właściwości mogą się różnić w zależności od orientacji kompilacji.

Ta zmienność wpływa na możliwości procesu. Osiągnięcie stałej tolerancji gwintu w procesie AM wymaga starannej kontroli procesu. Często potrzebne są etapy przetwarzania końcowego.

| Wyzwanie | Potencjalne rozwiązanie |

|---|---|

| Szorstkie wykończenie powierzchni | Obróbka skrawaniem, gwintowanie lub wygładzanie chemiczne |

| Zmienność procesu | Monitorowanie procesu, testowanie materiałów |

| Anizotropia materiału | Strategiczna orientacja części podczas kompilacji |

Produkcja addytywna odblokowuje innowacyjne projekty gwintów, takie jak niestandardowe profile i zintegrowane funkcje. Osiągnięcie precyzyjnej tolerancji gwintu wymaga jednak przezwyciężenia wyzwań związanych z wykończeniem powierzchni i kontrolą procesu. Aby spełnić wymagania specyfikacji, często konieczna jest obróbka końcowa.

Wyjaśnij tolerancję "6g" vs. "6h" nowemu stażyście.

Witamy w zespole! Zajmijmy się częstym pytaniem dotyczącym tolerancji gwintów: "6g" kontra "6h". Może się to wydawać mylące, ale prosta analogia wyjaśnia sprawę.

Analogia do miejsca parkingowego

Pomyśl o nominalnym rozmiarze gwintu jak o linii parkingowej. Tolerancja "h" jest jak zaparkowanie samochodu dokładnie na tej linii. Jest to idealne, dokładne dopasowanie bez żadnych przerw.

Tolerancja "g" jest inna. Oznacza to, że samochód należy zaparkować nieco wewnątrz linii. Celowo pozostawia to niewielką, gwarantowaną przestrzeń. Dlaczego? Do tego jeszcze dojdziemy.

W skrócie

Oto prosty podział.

| Klasa tolerancji | Analogia | Charakterystyka dopasowania |

|---|---|---|

| 6h | Parkowanie na linii | Przytulny, bez dodatków |

| 6g | Parkowanie wewnątrz linii | Tworzy określoną lukę |

Ta niewielka różnica w tolerancji gwintu ma ogromny wpływ na montaż.

"Dlaczego" kryje się za luką

Dlaczego więc mielibyśmy kiedykolwiek chcieć luki? Przestrzeń utworzona przez tolerancję "6g" nie jest zmarnowana. Została zaprojektowana w konkretnym celu: powłoki powierzchniowe.

Wyobraź sobie, że wyprodukowałeś idealną śrubę z tolerancją "6h". Pasuje ona idealnie do nakrętki. Co się stanie, jeśli wyślesz ją do cynkowania lub pokrycia inną powłoką ochronną?

Ta powłoka dodaje cienką warstwę materiału. Nasze testy wykazały, że może to być kilka mikrometrów. Teraz Twoja "idealna" śruba jest nieco za duża. Nie będzie już pasować do nakrętki. Jest to kosztowny błąd, którego pomagamy unikać naszym klientom w PTSMAKE.

Podstawowe odchylenie w praktyce

Ta celowa luka nazywana jest odchylenie fundamentalne24. W przypadku dopasowania "h" podstawowe odchylenie wynosi zero. Strefa tolerancji znajduje się dokładnie na rozmiarze nominalnym.

W przypadku dopasowania "g" występuje ujemne odchylenie. Cała strefa tolerancji jest przesunięta poniżej rozmiaru nominalnego, gwarantując tę przestrzeń. Gwarantuje to, że nawet po powlekaniu gwint nie przekroczy rozmiaru nominalnego i będzie montowany płynnie.

Wybór odpowiedniej klasy dopasowania ma kluczowe znaczenie dla funkcjonalnych części. Chodzi o planowanie całego procesu produkcyjnego, a nie tylko etapu obróbki.

| Scenariusz zastosowania | Zalecana tolerancja | Uzasadnienie |

|---|---|---|

| Standardowy niepowlekany łącznik | 6h | Zapewnia standardowe, ścisłe dopasowanie. |

| Łącznik wymagający galwanizacji | 6g | Zapewnia miejsce na grubość powłoki. |

| Wysoka temperatura, ryzyko związania | 6g | Szczelina zapewnia swobodę rozbudowy. |

Krótko mówiąc, "6h" zapewnia standardowe, nieplaterowane dopasowanie w rozmiarze nominalnym. "6g" tworzy małą, celową szczelinę, która jest niezbędna, aby zrobić miejsce na wykończenia po obróbce, takie jak galwanizacja, zapewniając prawidłowe dopasowanie części po obróbce.

Zwiększ tolerancję gwintów dzięki doświadczeniu PTSMAKE

Gotowy do rozwiązania najtrudniejszych wyzwań związanych z tolerancją gwintu i inżynierią precyzyjną? Skontaktuj się z PTSMAKE, aby uzyskać szybką, fachową wycenę - doświadcz zaufanej produkcji B2B, która zapewnia bezbłędne, opłacalne części obrabiane CNC i formowane wtryskowo za każdym razem. Zrób następny krok: Wyślij zapytanie do PTSMAKE już dziś!

Dowiedz się, jak zmieniają się właściwości materiału i dlaczego ma to znaczenie dla spójnej, wysokiej jakości produkcji części. ↩

Zrozumienie tego krytycznego mechanizmu uszkodzeń pozwala zwiększyć trwałość elementów złącznych. ↩

Zapoznaj się ze szczegółowym przewodnikiem na temat tego, jak wpływa to na zaangażowanie i wytrzymałość nici. ↩

Zrozumienie podstawowych zasad inżynierii, które umożliwiają nowoczesną produkcję masową i globalne łańcuchy dostaw. ↩

Dowiedz się, w jaki sposób LMC jest wykorzystywane do zagwarantowania montażu i funkcjonalności w Twoich projektach. ↩

Dowiedz się, w jaki sposób zjawisko to powoduje przedwczesne uszkodzenie części i poznaj strategie projektowe mające na celu jego złagodzenie. ↩

Dowiedz się, w jaki sposób właściwości kierunkowe materiału mogą wpływać na ostateczny wynik obróbki. ↩

Dowiedz się, w jaki sposób kody literowe definiują położenie strefy tolerancji względem rozmiaru podstawowego. ↩

Dowiedz się, dlaczego prawidłowa kalibracja przyrządu pomiarowego ma kluczowe znaczenie dla zapewnienia zgodności części ze specyfikacjami za każdym razem. ↩

Dowiedz się, w jaki sposób klasy gwintów i tolerancje zapewniają prawidłowe działanie elementów złącznych. ↩

Dowiedz się, jak ten kluczowy parametr definiuje pozycję początkową wątku względem rozmiaru podstawowego. ↩

Odkryj, w jaki sposób ta podstawowa zasada projektowania przyrządów pomiarowych zapewnia prawidłowe działanie części. ↩

Dowiedz się, w jaki sposób przywieranie materiału może spowodować zatarcie komponentu i jak temu zapobiec. ↩

Zrozumienie tego kluczowego wskaźnika gwarantuje, że pomiary gwintów są konsekwentnie dokładne i godne zaufania. ↩

Dowiedz się, w jaki sposób wzorce pomiarowe są wykorzystywane do kalibracji i utrzymania dokładności wzorców roboczych. ↩

Dowiedz się, w jaki sposób nauka o pomiarach zapewnia, że Twoje części spełniają najbardziej wymagające standardy jakości. ↩

Dowiedz się, w jaki sposób ta podstawowa zasada produkcji zapewnia idealne dopasowanie części za każdym razem. ↩

Dowiedz się, jak rozszerzalność materiału wpływa na dopasowanie komponentów w różnych temperaturach. ↩

Dowiedz się, w jaki sposób to specyficzne zużycie może zagrozić integralności stawu i jak mu zapobiegać. ↩

Zrozumienie, w jaki sposób właściwości materiału wpływają na skuteczność uszczelnienia pod ciśnieniem. ↩

Dowiedz się, w jaki sposób ten krytyczny wymiar zapewnia prawidłowe połączenie gwintowe i wytrzymałość. ↩

Kliknij, aby zrozumieć ten kluczowy wymiar zapewniający prawidłowe dopasowanie i wytrzymałość gwintu. ↩

Zrozumienie, w jaki sposób właściwości materiału zmieniają się wraz z kierunkiem budowy i jaki ma to wpływ na wytrzymałość części. ↩

Poznaj techniczne podstawy definiowania pozycji tolerancji, aby uzyskać głębsze zrozumienie inżynieryjne. ↩