Zły projekt radiatora zabija elektronikę szybciej, niż większość inżynierów zdaje sobie z tego sprawę. Projektujesz idealny obwód, pozyskujesz wysokiej jakości komponenty, a następnie obserwujesz, jak awarie termiczne niszczą niezawodność produktu, ponieważ radiator nie radzi sobie z rzeczywistymi warunkami.

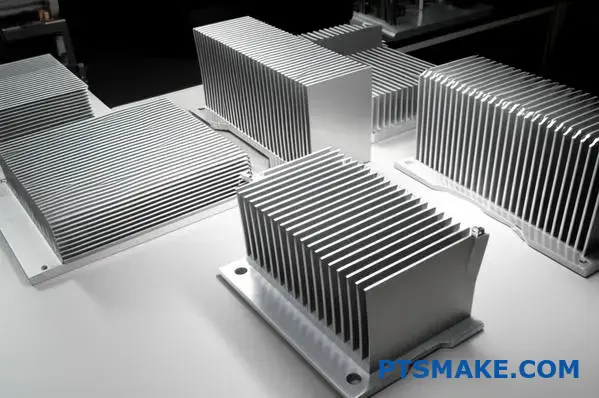

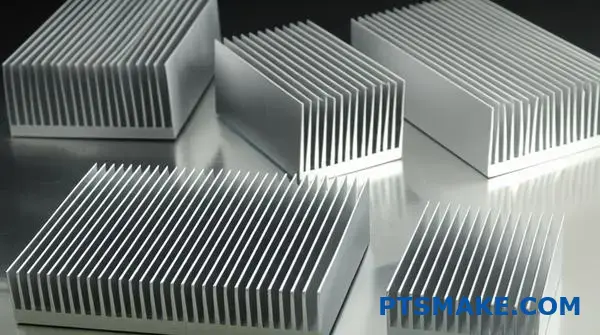

Tłoczone radiatory oferują ekonomiczne rozwiązanie do zarządzania ciepłem, które równoważy wydajność produkcji z odpowiednią wydajnością chłodzenia. Komponenty te wykorzystują progresywne tłoczenie matrycowe do tworzenia żeber bezpośrednio z materiału bazowego, eliminując interfejsy łączące przy jednoczesnym zachowaniu integralności strukturalnej w zastosowaniach średniej mocy.

Wybór pomiędzy tłoczeniem, wytłaczaniem lub klejeniem finów często decyduje o sukcesie projektu. Pracowałem z zespołami inżynierów, którzy zmagali się z tą decyzją, obserwując, jak prototypy nie przechodzą testów termicznych, ponieważ wybrali niewłaściwe podejście do produkcji. Niniejszy przewodnik przeprowadzi Cię przez kwestie techniczne, które mają największe znaczenie przy projektowaniu tłoczonych radiatorów do konkretnego zastosowania.

Co sprawia, że konstrukcja radiatora nadaje się do stemplowania?

Czy zastanawiałeś się kiedyś, co sprawia, że konstrukcja radiatora jest naprawdę możliwa do wyprodukowania? Nie chodzi tylko o wydajność termiczną. W przypadku radiatora do tłoczenia wszystko sprowadza się do projektowania pod kątem możliwości produkcyjnych (DFM).

DFM zapewnia, że projekt jest wydajny i opłacalny w produkcji. Pozwala uniknąć kosztownych przeróbek i opóźnień.

Podstawowe zasady stemplowania

Kluczowe czynniki decydują o tym, czy projekt nadaje się do tłoczenia. Obejmują one wybór materiału, grubość i geometrię elementów, takich jak żebra. Zignorowanie tych czynników może prowadzić do niepowodzeń produkcyjnych.

Kluczowe kwestie projektowe

Udany projekt równoważy potrzeby termiczne z ograniczeniami produkcyjnymi.

| Parametr | Wytyczne dotyczące tłoczenia |

|---|---|

| Minimalne promienie gięcia | Ogólnie, co najmniej 1x grubość materiału |

| Współczynnik kształtu płetwy | Niski stosunek wysokości do grubości |

| Rozmieszczenie funkcji | Duża przestrzeń między elementami |

| Grubość materiału | Musi być spójny w całej części |

Przestrzeganie tych prostych zasad to pierwszy krok. Dzięki temu cały proces produkcji przebiega sprawniej dla wszystkich zaangażowanych stron.

Projektowanie pod kątem tłoczenia to gra polegająca na respektowaniu ograniczeń materiału. Chodzi o zrozumienie, jak blacha zachowuje się pod naciskiem. Nie można po prostu tworzyć ostrych, 90-stopniowych zagięć bez konsekwencji.

Dlaczego minimalne promienie gięcia mają znaczenie

Podczas gięcia metalu zewnętrzna powierzchnia rozciąga się, a wewnętrzna ściska. Jeśli gięcie jest zbyt ostre w stosunku do grubości materiału, powierzchnia zewnętrzna może pęknąć. Jest to częsty punkt awarii, który widzimy w niezoptymalizowanych projektach. Zasadą jest, że wewnętrzny promień gięcia powinien być co najmniej równy grubości materiału.

Ograniczenia dotyczące materiałów i płetw

Grubość materiału musi być stała. Narzędzia do tłoczenia są zaprojektowane dla określonej grubości. Jej zmiana nie jest możliwa. Proces obejmuje kontrolowane deformacja materiału1, Kluczem jest konsekwencja.

Należy również wziąć pod uwagę współczynnik kształtu finów. Bardzo wysokie, cienkie żebra są podatne na zginanie lub łamanie podczas procesu tłoczenia. Mogą one również powodować problemy z przepływem materiału w matrycy.

Unikanie typowych usterek

Strategiczne rozmieszczenie elementów ma kluczowe znaczenie. Umieszczenie otworów, szczelin lub innych elementów zbyt blisko zagięcia lub krawędzi może spowodować rozdarcie lub zniekształcenie. Materiał potrzebuje przestrzeni do prawidłowego przepływu i formowania.

| Rozmieszczenie funkcji | Minimalna odległość od zakrętu | Minimalna odległość od krawędzi |

|---|---|---|

| Otwory (okrągłe) | > 2,5x grubość materiału | > 1,5x grubość materiału |

| Szczeliny (prostokątne) | > 3,0x Grubość materiału | > 2,0x Grubość materiału |

W PTSMAKE często przeglądamy projekty z naszymi klientami, aby wcześnie wychwycić te problemy. Niewielka korekta w fazie projektowania pozwala zaoszczędzić znaczną ilość czasu i kosztów w późniejszym czasie.

Radiator ‘tłoczony’ jest zgodny z zasadami DFM, takimi jak minimalne promienie gięcia i inteligentne rozmieszczenie elementów. Kluczowe jest przestrzeganie grubości materiału i proporcji żeberek. Takie podejście zapobiega powstawaniu wad, zapewniając wydajną i opłacalną produkcję od samego początku.

Czym różni się on od wytłaczanego radiatora?

Przy wyborze radiatora kluczowe znaczenie ma metoda produkcji. Tłoczone i wytłaczane radiatory wydają się podobne. Różnią się one jednak znacznie pod względem kosztów i konstrukcji.

W PTSMAKE codziennie przeprowadzamy klientów przez ten wybór. Często sprowadza się to do budżetu i wielkości produkcji.

Koszt i wielkość produkcji

Kluczowym czynnikiem jest początkowa inwestycja w stosunku do kosztów długoterminowych. Tłoczony radiator wymaga wyższego kosztu początkowego oprzyrządowania. Ale jego cena jednostkowa jest znacznie niższa w produkcji masowej.

| Czynnik | Tłoczenie radiatora | Wytłaczany radiator |

|---|---|---|

| Koszt oprzyrządowania | Wysoki | Niski |

| Cena za sztukę | Bardzo niski (wysoki poziom głośności) | Umiarkowany |

| Najlepsze dla | Produkcja masowa | Prototypy, małe ilości |

Ten kompromis ma fundamentalne znaczenie. Kształtuje on całe planowanie finansowe projektu.

Wydajność cieplna i konstrukcja

Wytłaczane radiatory zazwyczaj wykorzystują stopy aluminium. Materiały te oferują doskonałą, stałą przewodność cieplną. Sprawia to, że są one niezawodnym i prostym wyborem do wielu zastosowań. Są to solidne produkty.

Radiator tłoczony oferuje jednak większą swobodę projektowania. Nie jesteś ograniczony do jednego przekroju. Tłoczenie pozwala na tworzenie złożonych, trójwymiarowych kształtów.

Przewaga elastyczności

Możemy tworzyć żeberka o zmiennej gęstości i geometrii. Optymalizuje to przepływ powietrza w ciasnych przestrzeniach. Jest to niemożliwe w przypadku wytłaczania. Metal jest również poddawany utwardzanie robocze2 podczas tłoczenia, co może nieznacznie zmienić jego charakterystykę.

Materiał i dostosowanie

Wytłaczanie najlepiej sprawdza się w przypadku aluminium. Tłoczenie obsługuje jednak różne materiały. Często używamy miedzi ze względu na jej doskonałe właściwości termiczne. Jest to ogromna zaleta w przypadku potrzeb związanych z wysoką wydajnością.

| Cecha | Tłoczenie radiatora | Wytłaczany radiator |

|---|---|---|

| Wydajność termiczna | Dobry do doskonałego (w zależności od materiału) | Od dobrego do doskonałego |

| Elastyczność projektowania | Wysoka (zmienna gęstość płetw) | Niski (stały przekrój) |

| Opcje materiałowe | Aluminium, miedź itp. | Głównie stopy aluminium |

Najlepsza metoda zależy od konkretnych celów. Należy zrównoważyć wydajność, koszty i potrzeby projektowe.

Podczas gdy wytłaczane radiatory oferują solidną, niezawodną wydajność, tłoczone radiatory zapewniają wyjątkową elastyczność projektowania. Oferują one również znaczne korzyści kosztowe w produkcji wielkoseryjnej, dzięki czemu wybór zależy od konkretnych potrzeb i skali projektu.

Jakie są nieodłączne ograniczenia termiczne i mechaniczne?

Każda technologia ma swoje granice. Ich zrozumienie jest kluczem do udanego projektu produktu. W przypadku tłoczenia radiatorów główne ograniczenia mają charakter termiczny i mechaniczny.

Musimy wziąć pod uwagę stosunek wysokości płetwy do jej grubości. Wyższe, cieńsze płetwy wydają się idealne. Mogą się one jednak wyginać podczas produkcji. Ma to wpływ na wydajność i niezawodność.

Rzeczywistość współczynnika Fin

Istnieje kompromis między powierzchnią a możliwościami produkcyjnymi. Zbyt daleko posunięte granice prowadzą do problemów.

| Aspekt | Idealny cel | Praktyczny limit |

|---|---|---|

| Wysokość płetwy | Maksymalizacja powierzchni | Ograniczone przez stabilność materiału |

| Grubość płetwy | Minimalizacja wagi | Musi być odporny na zginanie |

| Stosunek | Wysoki | ~15:1 do 20:1 (różnie) |

Głębsze zanurzenie w ograniczeniach

Połączenie między żeberkiem a podstawą jest krytyczne. Nigdy nie jest to idealne połączenie termiczne. Zawsze istnieje pewien poziom międzyfazowy opór cieplny3. Ta niewielka szczelina, nawet mikroskopijna, może utrudniać przepływ ciepła. Zmniejsza to ogólną wydajność radiatora. W PTSMAKE skupiamy się na minimalizowaniu tego zjawiska poprzez precyzyjną kontrolę procesu.

Inną ważną kwestią jest integralność strukturalna. Jak część zachowuje się pod wpływem naprężeń? Wibracje są częstym problemem, zwłaszcza w zastosowaniach motoryzacyjnych i przemysłowych. Źle zaprojektowany radiator może ulec zmęczeniu i przedwcześnie ulec awarii. Dokładnie analizujemy te obciążenia dynamiczne na etapie projektowania.

Typowe punkty awarii mechanicznych

Musimy przewidzieć potencjalne słabości. Doświadczenie z poprzednich projektów pomaga nam zidentyfikować je na wczesnym etapie.

| Czynnik stresu | Potencjalny tryb awarii | Rozważania projektowe |

|---|---|---|

| Wibracje | Pęknięcie płetwy u podstawy | Wzmocnienie geometrii podstawy |

| Wstrząsy mechaniczne | Trwałe odkształcenie | Wybór materiału, usztywnienia |

| Stałe ciśnienie | Pełzanie materiału w czasie | Wybór stopów o wysokiej stabilności |

Skupienie się na możliwościach produkcyjnych zapewnia, że produkt końcowy niezawodnie spełnia zarówno specyfikacje termiczne, jak i mechaniczne. Chodzi o zrównoważenie idealnej wydajności z rzeczywistą fizyką.

Podstawowe ograniczenia radiatorów tłoczonych obejmują stosunek geometrii żeberek, niedoskonałe połączenie termiczne między komponentami oraz zapewnienie integralności strukturalnej pod wpływem wibracji i naprężeń mechanicznych. Czynniki te muszą być zrównoważone w celu uzyskania optymalnej, niezawodnej wydajności.

Jakie są główne rodzaje geometrii tłoczonych płetw?

Tłoczone żebra są dostępne w różnych geometriach. Każdy projekt oferuje unikalne korzyści termiczne i strukturalne. Ich zrozumienie pomaga w wyborze odpowiedniego rozwiązania.

Przyjrzyjmy się dwóm najpopularniejszym typom.

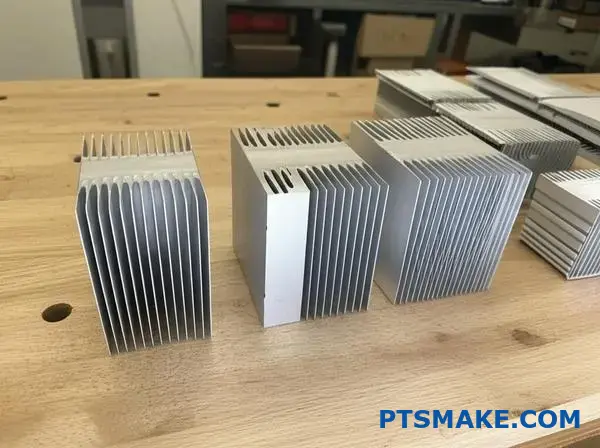

Płetwy z zamkiem błyskawicznym

Płetwy zamka błyskawicznego są tłoczone pojedynczo. Następnie są one układane w stosy i łączone. Proces ten tworzy gęsty i wytrzymały układ lameli. Jest to popularny wybór do wielu zastosowań.

Płetwy składane

Płetwy składane są tworzone z pojedynczego arkusza. Metal jest w sposób ciągły wyginany do przodu i do tyłu. Tworzy to strukturę podobną do akordeonu.

| Typ płetwy | Metoda produkcji | Kluczowa zaleta |

|---|---|---|

| Zamek błyskawiczny | Indywidualne tłoczenie i układanie | Wysoka gęstość i sztywność |

| Składana płetwa | Gięcie ciągłe | Prostszy montaż |

Projekty te są podstawą do stworzenia skutecznego radiatora do tłoczenia.

Wybór między zamkiem błyskawicznym a złożonymi płetwami wykracza poza wygląd. Ma on wpływ na wydajność, koszty i montaż. Konkretne zastosowanie pozwoli podjąć najlepszą decyzję.

Głębsze zanurzenie: Zastosowania płetw z zamkiem błyskawicznym

Płetwy Zipper doskonale nadają się do zastosowań wymagających dużej mocy. Ich zazębiająca się konstrukcja tworzy bardzo stabilną strukturę. Pozwala to na tworzenie gęstych pakietów płetw, maksymalizując powierzchnię.

Dobrze integrują się również z ciepłowodami. Żeberka mogą być wytłoczone z precyzyjnymi wycięciami. Zapewnia to ścisłe dopasowanie i optymalny kontakt termiczny.

Produkcja tych płetw często obejmuje progresywne tłoczenie matrycowe4. Chociaż początkowe oprzyrządowanie może być inwestycją, obniża ono koszty jednostkowe w produkcji wielkoseryjnej.

Rozważania dotyczące składanych płetw

Płetwy składane sprawdzają się w projektach o niskich kosztach. Ich proces produkcyjny jest prostszy i wykorzystuje pojedynczy kawałek materiału. Zmniejsza to złożoność i czas montażu.

Głównym wyzwaniem jest zapewnienie solidnego połączenia termicznego. Płetwa musi mieć stały kontakt z rozpraszaczem ciepła lub podstawą.

W poprzednich projektach w PTSMAKE zazwyczaj używaliśmy lutowania twardego lub termicznej żywicy epoksydowej. Gwarantuje to bezpieczne połączenie i wydajny transfer ciepła. Ostateczny wybór projektu zawsze zależy od równowagi między wydajnością a budżetem.

Płetwy z zamkiem błyskawicznym i płetwy składane to dwa podstawowe typy płetw tłoczonych. Płetwy z zamkiem błyskawicznym oferują wysoką gęstość i stabilność strukturalną, idealne do złożonych projektów. Płetwy składane zapewniają prostsze, bardziej ekonomiczne rozwiązanie z prostym montażem.

Jak te radiatory są podzielone według aplikacji?

Nie wszystkie radiatory są sobie równe. Najważniejszym czynnikiem przy ich projektowaniu jest zastosowanie. Radiator do oświetlenia LED bardzo różni się od radiatora do procesora serwera.

Ich zadania są takie same: odprowadzanie ciepła. Ale ich środowiska i obciążenia cieplne są zupełnie inne. Ma to bezpośredni wpływ na ich ostateczny kształt i działanie. Porównajmy je.

| Cecha | Dioda LED o niskim poborze mocy | Wydajny procesor |

|---|---|---|

| Metoda chłodzenia | Pasywny (konwekcja) | Aktywny (wymuszone powietrze) |

| Gęstość płetw | Niski (szeroki skok) | Wysoki (gęste płetwy) |

| Priorytet kosztów | Wysoki | Umiarkowany |

Przyjrzyjmy się najpierw oświetleniu LED o niskim poborze mocy. Tutaj celem jest proste i ekonomiczne chłodzenie. Aplikacje te prawie zawsze wykorzystują pasywne radiatory.

Żebra są rozmieszczone daleko od siebie. Taka konstrukcja wspomaga naturalną konwekcję powietrza. Zapobiega również łatwemu zatykaniu żeber przez kurz przez wiele lat użytkowania. W tym przypadku, podstawowy radiator tłoczony lub wytłaczany z aluminium jest często idealnym rozwiązaniem. Zapewniają one wykonanie zadania przy niskich kosztach.

Procesory serwerowe to zupełnie inne wyzwanie. Wytwarzają one ogromne ilości ciepła na bardzo małej przestrzeni. To właśnie tutaj aktywne chłodzenie staje się niezbędne.

Wentylator tłoczy powietrze przez gęsty układ cienkich żeber. Taka konstrukcja maksymalizuje powierzchnię wymiany ciepła w ciasnym środowisku. Wysoka strumień ciepła5 od procesora wymaga tego agresywnego podejścia.

Z naszego doświadczenia w PTSMAKE wynika, że produkcja żeber o wysokiej gęstości wymaga precyzji. Często używamy obróbki CNC do tworzenia złożonych geometrii i wąskich tolerancji wymaganych dla tych krytycznych komponentów serwera. Zapewnia to optymalny transfer ciepła i niezawodność.

| Rozważania projektowe | Oświetlenie LED | Procesor serwera |

|---|---|---|

| Obciążenie termiczne | Niski | Bardzo wysoka |

| Przepływ powietrza | Konwekcja naturalna | Konwekcja wymuszona (wentylator) |

| Środowisko | Outdoor / Gospodarstwo domowe | Zamknięta szafa serwerowa |

| Potrzeba niezawodności | Standard | Krytyczne dla misji |

Konstrukcja radiatora jest dostosowana do jego zadania. Prosta, pasywna konstrukcja sprawdza się w przypadku diod LED o niskim poborze mocy. Jednak wysokowydajne procesory wymagają złożonych, aktywnych rozwiązań chłodzących do zarządzania intensywnymi obciążeniami cieplnymi i zapewnienia niezawodności. Zastosowanie zawsze definiuje formę i funkcję.

Jakie cechy konstrukcyjne ułatwiają montaż i integrację?

Prawidłowy montaż jest kluczowy dla każdego komponentu. W przypadku radiatora do tłoczenia chodzi zarówno o stabilność, jak i wydajność termiczną. Odpowiednie funkcje sprawiają, że instalacja jest prosta i bezpieczna.

Zapewnia to ścisłe dopasowanie do płytki drukowanej. Dobre połączenie maksymalizuje transfer ciepła z dala od krytycznych komponentów.

Kluczowe rozwiązania montażowe

Skupiamy się na zintegrowanych elementach montażowych. Są one wbudowane bezpośrednio w radiator podczas produkcji. Takie podejście skraca czas montażu i zmniejsza liczbę potencjalnych punktów awarii.

Prostota instalacji

Wybór odpowiedniej funkcji zależy od procesu montażu i budżetu. Każda z nich oferuje unikalne korzyści dla różnych zastosowań.

| Typ funkcji | Najlepsze dla | Szybkość instalacji |

|---|---|---|

| Wytłoczone otwory | Projekty wrażliwe na koszty | Umiarkowany |

| Wkładki gwintowane | Środowiska o wysokich wibracjach | Wolniej |

| Wsuwki | Szybki montaż bez użycia narzędzi | Bardzo szybko |

Dobry projekt to coś więcej niż tylko żeberka chłodzące. Chodzi o to, jak część pasuje do większego systemu. Płynna integracja oszczędza czas i zapobiega bólom głowy podczas końcowego montażu. Jest to coś, co traktujemy priorytetowo w PTSMAKE od wstępnego przeglądu projektu.

Głębsze spojrzenie na funkcje integracji

Przyjrzyjmy się najpopularniejszym opcjom montażu. Każdy z nich rozwiązuje określone wyzwanie inżynieryjne. Wybór ma wpływ na wydajność montażu i ogólną niezawodność produktu.

Wytłoczone otwory montażowe

Są to najprostsze i najbardziej opłacalne rozwiązania. Otwory są tworzone podczas samego procesu tłoczenia. Oznacza to, że nie są potrzebne żadne dodatkowe operacje. Jest to idealne rozwiązanie dla produkcji wielkoseryjnej, gdzie liczy się każda sekunda i cent.

Wkładki gwintowane (PEM)

Do zastosowań wymagających mocnych połączeń wielokrotnego użytku idealnie nadają się wkładki gwintowane. Są to małe elementy mocujące instalowane w radiatorze za pomocą proces klinczowania6. Zapewniają one wytrzymałe gwinty dla śrub, co ma kluczowe znaczenie w urządzeniach narażonych na wibracje lub wymagających częstego serwisowania.

Lokalizacje pinów

Push-piny oferują szybką, beznarzędziową metodę instalacji. Radiator został zaprojektowany z określonymi otworami, które pasują do plastikowych lub metalowych kołków. Metoda ta pozwala na szybki montaż i demontaż, dzięki czemu doskonale nadaje się do prototypów i łatwo dostępnych obudów.

| Metoda montażu | Podstawowa korzyść | Typowy przypadek użycia |

|---|---|---|

| Wytłoczone otwory | Niski koszt | Elektronika użytkowa |

| Wkładki gwintowane | Wysoki poziom bezpieczeństwa | Motoryzacja i przemysł |

| Wsuwki | Szybki montaż | Komponenty PC i serwery |

Inteligentne cechy konstrukcyjne, takie jak wytłoczone otwory, gwintowane wkładki i lokalizacje pinów, są niezbędne. Zapewniają one, że radiator do tłoczenia można zainstalować łatwo, niezawodnie i ekonomicznie, co bezpośrednio wpływa na szybkość montażu i trwałość produktu.

Jak zaprojektować radiator do tłoczenia na podstawie wymagań?

Ustrukturyzowany przepływ pracy jest kluczowy. Zamienia on wymagania w funkcjonalny radiator do tłoczenia. Proces ten zapobiega kosztownym błędom i opóźnieniom. Podążamy jasną, pięciostopniową ścieżką.

Zapewnia to, że każda decyzja projektowa jest logiczna i oparta na danych. Takie podejście buduje sukces od samego początku.

Proces projektowania

Poniżej znajduje się opis tego procesu:

| Krok | Działanie |

|---|---|

| 1 | Definiowanie budżetu termicznego |

| 2 | Wybór materiału i konstrukcji |

| 3 | Przeprowadzenie symulacji |

| 4 | Tworzenie modelu CAD (z DFM) |

| 5 | Iteruj i udoskonalaj |

Takie systematyczne podejście jest niezbędne.

Projektowanie radiatora do tłoczenia to coś więcej niż tylko gięcie metalu. To obliczony proces inżynieryjny. Przeanalizujmy te kroki bardziej szczegółowo.

1. Definiowanie budżetu termicznego

Po pierwsze, należy ustalić budżet termiczny7. Obejmuje to maksymalną dopuszczalną temperaturę komponentu i całkowitą moc, jaką rozprasza. Ta niepodlegająca negocjacjom podstawa dyktuje wszystkie późniejsze wybory projektowe dla radiatora.

2. Materiał i konstrukcja

Następnie należy wybrać materiał. Powszechne są stopy aluminium, takie jak 1050 lub 6061. Miedź oferuje lepszą przewodność, ale kosztuje więcej. Wybór zależy od budżetu i potrzeb w zakresie wydajności. Podstawowa konstrukcja, taka jak gęstość i kształt żeberek, jest również określana tutaj.

3. Symulacja jest kluczowa

Następnie przechodzimy do symulacji. Proste modele analityczne zapewniają szybkie szacunki. Jednak w przypadku złożonego przepływu powietrza symulacja CFD (Computational Fluid Dynamics) jest nieoceniona. Przewiduje ona wydajność z dużą dokładnością, zanim jakikolwiek metal zostanie wycięty.

| Typ symulacji | Najlepszy przypadek użycia |

|---|---|

| Analityczny | Szybkie szacunki na wczesnym etapie |

| CFD | Złożony przepływ powietrza, wysoka dokładność |

4. CAD z myślą o DFM

Na podstawie symulacji projektu tworzymy model CAD. W PTSMAKE od samego początku stosujemy zasady Design for Manufacturability (DFM). Gwarantuje to, że część może być skutecznie wytłoczona, oszczędzając czas i pieniądze później.

5. Iteracja dla perfekcji

Wreszcie, iteruj. Pierwszy projekt rzadko jest ostatnim. Wykorzystujemy wyniki symulacji i informacje zwrotne DFM, aby udoskonalić model CAD. Cykl ten trwa, dopóki projekt nie spełni wszystkich wymagań termicznych, mechanicznych i kosztowych.

Ustrukturyzowany proces projektowania, od definiowania limitów termicznych po iteracyjne udoskonalanie, ma kluczowe znaczenie. Ten systematyczny proces zapewnia, że końcowy radiator do tłoczenia jest nie tylko skuteczny, ale także możliwy do wyprodukowania i opłacalny, zapobiegając nieprzewidzianym problemom podczas produkcji.

Kiedy należy przejść z tłoczenia na inną technologię?

Tłoczone radiatory są niezwykle wydajne. Mają jednak wyraźne ograniczenia. Kluczem do sukcesu projektu jest wiedza, kiedy dokonać zmiany. Ten punkt decyzyjny to punkt zwrotny.

Dzieje się tak, gdy wymagania termiczne lub złożoność geometryczna przekraczają możliwości tłoczenia. Wyższe obciążenia cieplne lub skomplikowane projekty często wymagają innego podejścia. Przyjrzyjmy się, kiedy należy wykonać ten ruch.

Kluczowe czynniki wyzwalające zwrotnicę

| Wyzwalacz | Przydatność do tłoczenia | Potrzebna alternatywa |

|---|---|---|

| Strumień ciepła | Niski do średniego | Wysoki do bardzo wysokiego |

| Złożoność | Proste geometrie | Złożone kształty |

| Gęstość płetw | Niski | Wysoki |

Wyjść poza tłoczenie: Zaawansowane rozwiązania

Gdy standardowy radiator do tłoczenia nie może nadążyć, nadszedł czas, aby rozważyć bardziej zaawansowane opcje. Każda technologia rozwiązuje określone wyzwanie termiczne.

Radiatory z żeberkami klejonymi

Połączone żeberka zapewniają elastyczność projektowania. Można łączyć materiały, takie jak miedziana podstawa zapewniająca przewodność i aluminiowe żeberka w celu zmniejszenia masy. Jest to idealne rozwiązanie dla bardzo dużych radiatorów lub aplikacji o dużej mocy.

Technologia płetw skośnych

W przypadku kompaktowych urządzeń wymagających maksymalnego chłodzenia, żeberka typu skived są doskonałym wyborem. Pojedynczy blok metalu jest "skrawany" w celu utworzenia bardzo cienkich, gęstych żeber. Tworzy to ogromną powierzchnię na niewielkiej powierzchni.

Chłodzenie dwufazowe

Gdy mamy do czynienia z intensywnym, zlokalizowanym ciepłem pochodzącym z niewielkiego źródła, rozwiązaniem jest chłodzenie dwufazowe. Rozwiązania takie jak komory parowe wykorzystują zmianę fazy cieczy w parę, aby szybko przenieść energię cieplną z dala od źródła. Proces ten, znany jako izotermizacja8, jest niezwykle skuteczny w zarządzaniu gorącymi punktami.

Przewodnik wyboru technologii

| Technologia | Najlepsze dla | Kluczowa zaleta |

|---|---|---|

| Bonded Fin | Duża moc / duży rozmiar | Kombinacje materiałów, skalowalność |

| Płetwa skośna | Wysoka gęstość płetw | Maksymalna powierzchnia na małej przestrzeni |

| Komora parowa | Skoncentrowane źródło ciepła | Doskonałe rozprowadzanie ciepła |

Rozpoznanie punktów przecięcia jest kluczowe. Gdy obciążenia termiczne lub złożoność przekraczają możliwości tłoczenia, konieczne są alternatywy, takie jak żebra klejone, żebra skived lub komory parowe. Każda z nich oferuje unikalne rozwiązanie dla zaawansowanych wyzwań związanych z zarządzaniem temperaturą.

Odblokuj zaawansowane rozwiązania radiatorów tłoczonych z PTSMAKE

Gotowy, aby przenieść swój projekt radiatora do tłoczenia na wyższy poziom? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, szczegółową wycenę i dowiedzieć się, w jaki sposób nasze doświadczenie w produkcji precyzyjnej może zapewnić najwyższą wydajność i jakość dla Twojej aplikacji. Twoje niestandardowe rozwiązanie zaczyna się od jednego zapytania - skontaktuj się z nami już teraz!

Odkryj podstawową mechanikę przekształcania metalu podczas procesu tłoczenia. ↩

Dowiedz się, jak naprężenia mechaniczne zmieniają właściwości materiału i wpływają na wydajność komponentów. ↩

Dowiedz się, jak ta właściwość wpływa na przenoszenie ciepła i ogólną wydajność Twoich projektów. ↩

Dowiedz się, w jaki sposób ten wieloetapowy proces tłoczenia może poprawić wydajność i obniżyć koszty produkcji wielkoseryjnej. ↩

Dowiedz się, w jaki sposób ten kluczowy parametr wpływa na zarządzanie temperaturą i wybór materiałów dla Twojego projektu. ↩

Poznaj tę metodę formowania na zimno do łączenia blach bez użycia ciepła lub elementów złącznych. ↩

Kliknij, aby zrozumieć, w jaki sposób zdefiniowanie budżetu termicznego jest kluczowym pierwszym krokiem do pomyślnego zaprojektowania radiatora. ↩

Zrozumienie fizyki chłodzenia dwufazowego i sposobu, w jaki osiąga ono szybki, równomierny rozkład temperatury. ↩