Wielu producentów zmaga się z obróbką PEEK, stojąc w obliczu wyzwań, takich jak nadmierne zużycie narzędzi, wypaczone części i słabe wykończenie powierzchni. Problemy te wynikają z unikalnych właściwości termicznych PEEK i zachowania polimeru, które drastycznie różnią się od tradycyjnych metali.

Obróbka PEEK wymaga specjalistycznych technik ze względu na jego niską przewodność cieplną, która zatrzymuje ciepło w strefie cięcia, oraz strukturę polimeru, która wymaga ostrych narzędzi z dodatnimi kątami natarcia, a nie konwencjonalnych metod cięcia metalu.

Ten kompleksowy przewodnik przeprowadzi Cię przez każdy aspekt obróbki PEEK, od wyboru materiału i strategii narzędziowych po zaawansowane techniki rozwiązywania problemów. Odkryjesz sprawdzone metody, które pomogą Ci uniknąć typowych pułapek i osiągnąć spójne, wysokiej jakości wyniki z tym wymagającym polimerem inżynieryjnym.

Jaka jest najbardziej krytyczna właściwość PEEK wpływająca na jego obróbkę?

Podczas obróbki PEEK wiele właściwości ma znaczenie. Ale jedna z nich wyróżnia się spośród innych. Jest nią niska przewodność cieplna.

Ta właściwość zatrzymuje ciepło bezpośrednio w strefie cięcia. W przeciwieństwie do metali, PEEK nie rozprasza tego ciepła szybko.

Upał: główne wyzwanie

Zarządzanie tym uwięzionym ciepłem staje się naszym priorytetem numer jeden. Efektywna obróbka PEEK zależy od kontrolowania temperatury.

Poniżej znajduje się proste porównanie ilustrujące ten punkt.

| Materiał | Przewodność cieplna (W/mK) |

|---|---|

| PEEK | 0.25 |

| Aluminium (6061) | 167 |

| Stal (węglowa) | 54 |

Ta różnica całkowicie zmienia nasze podejście do obróbki.

Ta niska przewodność cieplna tworzy "pułapkę cieplną" w miejscu, w którym narzędzie tnące styka się z materiałem. Energia pochodząca z cięcia nie ma gdzie odpłynąć. Gwałtownie gromadzi się na bardzo małym obszarze.

W przypadku metali ciepło to szybko rozprzestrzeniłoby się po części i narzędziu. W przypadku PEEK ciepło pozostaje na miejscu. Takie miejscowe nagrzewanie może powodować poważne problemy.

Konsekwencje uwięzionego ciepła

Jeśli temperatura będzie zbyt wysoka, może przekroczyć wartość PEEK temperatura zeszklenia1. Powoduje to zmiękczenie materiału, co prowadzi do powstania gumowatej konsystencji zamiast czystego chipa.

Skutkuje to słabym wykończeniem powierzchni i niedokładnością wymiarów. Uwięzione ciepło powoduje również szybkie zużycie narzędzia. Zmusza nas to do ciągłego dostosowywania prędkości, posuwów i strategii chłodzenia.

W poprzednich projektach PTSMAKE widzieliśmy, jak ignorowanie tej właściwości prowadzi do awarii części. Może nawet wywoływać naprężenia wewnętrzne, zagrażając integralności części długo po zakończeniu obróbki.

| Problem z obróbką | Przyczyna źródłowa (związana z ciepłem) |

|---|---|

| Żelki | Zlokalizowane topnienie |

| Słabe wykończenie powierzchni | Zmiękczanie materiału na końcówce narzędzia |

| Szybkie zużycie narzędzia | Nadmierne ciepło na krawędzi tnącej |

| Naprężenia wewnętrzne | Nierównomierne ogrzewanie i chłodzenie |

Zarządzanie tą jedną właściwością jest kluczem do wysokiej jakości części PEEK.

Niska przewodność cieplna PEEK jest najbardziej krytyczną właściwością wpływającą na jego obróbkę. Zatrzymuje on ciepło w strefie cięcia, co sprawia, że kontrola temperatury jest głównym wyzwaniem. Skuteczna obróbka PEEK zależy od zarządzania tym ciepłem, aby uniknąć degradacji materiału i zapewnić jakość części.

Jak naprężenia wewnętrzne w półfabrykatach PEEK wpływają na wyniki obróbki?

Półfabrykaty PEEK często zawierają ukryte naprężenia wewnętrzne. Naprężenia te są produktem ubocznym samego procesu produkcyjnego. Niezależnie od tego, czy są formowane, czy wytłaczane, nierównomierne chłodzenie blokuje naprężenia w materiale.

Kiedy rozpoczynamy proces obróbki PEEK, ta zmagazynowana energia jest uwalniana. Może to powodować poważne problemy. Część może się wypaczać, skręcać lub wyginać. Sprawia to, że osiągnięcie wąskich tolerancji jest bardzo trudne. Jest to krytyczny czynnik, którym należy zarządzać.

| Źródło stresu | Główna przyczyna |

|---|---|

| Formowanie wtryskowe | Szybkie, nierównomierne chłodzenie |

| Wytłaczanie | Ciepło tarcia i szybkość chłodzenia |

Pochodzenie naprężeń formowanych

Naprężenia wewnętrzne powstają, gdy PEEK stygnie ze stanu stopionego. Zewnętrzna powierzchnia półfabrykatu stygnie i krzepnie jako pierwsza. Rdzeń pozostaje stopiony dłużej.

Gdy rdzeń w końcu stygnie i kurczy się, naciąga już i tak sztywną powłokę zewnętrzną. Tworzy to stan napięcia wewnątrz materiału. Siły te równoważą się, dopóki półfabrykat jest w całości. Jest to powszechna forma naprężenie szczątkowe2 w polimerach.

Jak obróbka skrawaniem zakłóca równowagę

Proces obróbki skrawaniem systematycznie usuwa materiał. Powoduje to usunięcie naprężonych warstw zewnętrznych, które utrzymują siły wewnętrzne w ryzach.

Po usunięciu zewnętrznej "skóry" wewnętrzne siły rozciągające nie są już zrównoważone. Materiał natychmiast zaczyna się poruszać lub "relaksować", aby znaleźć nowy, stabilny stan. Ten ruch jest tym, co postrzegamy jako wypaczenie lub niestabilność wymiarową. W naszych projektach w PTSMAKE musimy uwzględnić to zachowanie materiału, aby zapewnić dokładność końcowej części.

Konsekwencje uwolnionego stresu

Skutki tego uwolnienia naprężeń mogą być katastrofalne dla precyzyjnego komponentu.

- Wypaczanie: Część wygina się lub skręca poza zamierzony kształt.

- Ukłon: Płaskie powierzchnie stają się zakrzywione.

- Niestabilność wymiarowa: Tolerancje są niemożliwe do utrzymania, ponieważ część zmienia kształt po obróbce.

Jest to kluczowe wyzwanie w obróbce PEEK.

Wewnętrzne naprężenia powstające podczas formowania lub wytłaczania stanowią istotne ryzyko. Obróbka skrawaniem uwalnia te naprężenia, powodując wypaczenie części PEEK i utratę dokładności wymiarowej. Należy tym ostrożnie zarządzać, aby upewnić się, że końcowy element spełnia specyfikacje.

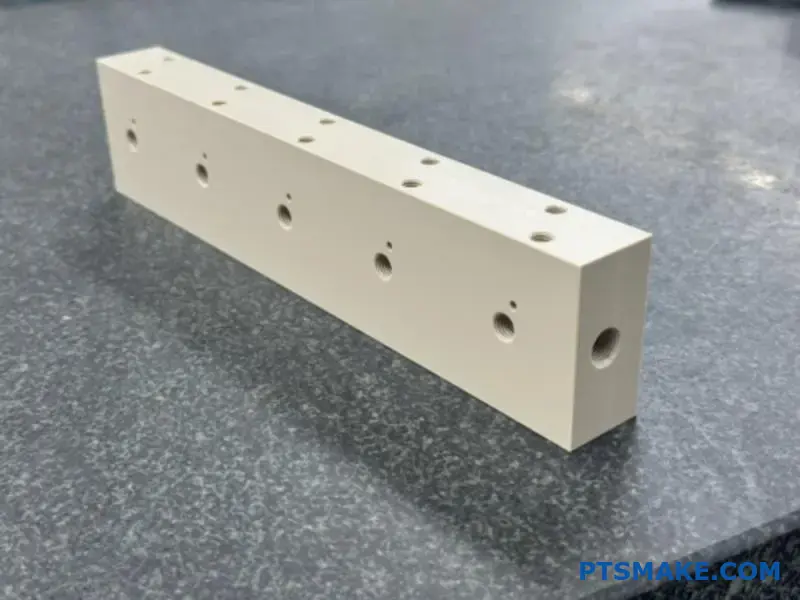

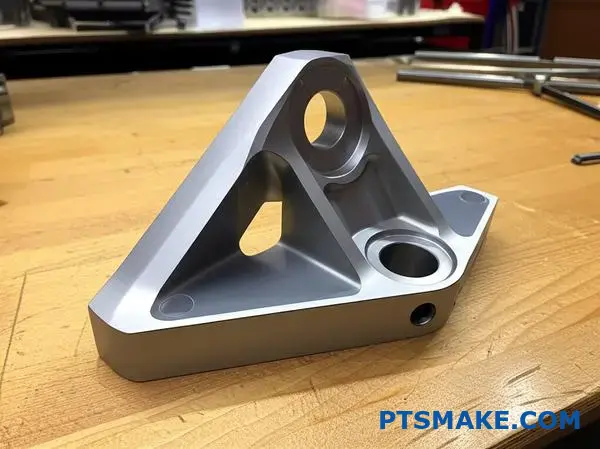

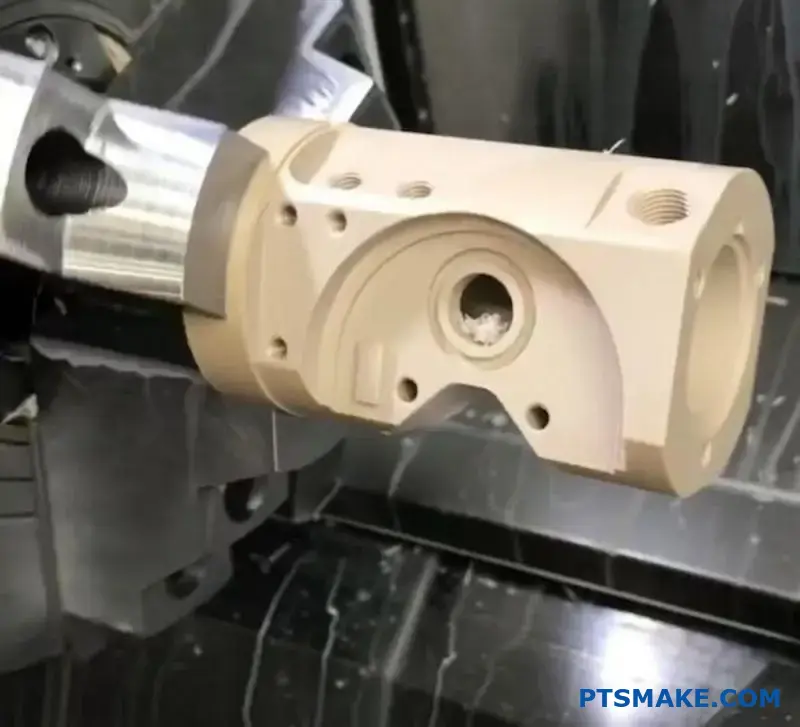

Co definiuje "obrabialny" gatunek materiału PEEK?

Kiedy mówimy o PEEK, nie jest to materiał uniwersalny. Wybór między niewypełnionym (pierwotnym) PEEK a wypełnionymi gatunkami jest kluczowym pierwszym krokiem. Każdy z nich ma inną charakterystykę obróbki.

Pierwotny PEEK jest najczystszą formą. Jest wytrzymały i ma doskonałą odporność chemiczną.

Gatunki wypełnione dodają materiały takie jak włókna szklane lub węglowe. Zwiększa to określone właściwości, takie jak sztywność lub odporność na zużycie. Wybór odpowiedniego gatunku zależy wyłącznie od wymagań danego zastosowania.

| Klasa | Kluczowa zaleta | Typowy przypadek użycia |

|---|---|---|

| Unfilled (Virgin) | Wysoka czystość, plastyczność | Implanty medyczne, przetwarzanie żywności |

| Wypełnienie szklane | Zwiększona sztywność, stabilność | Części konstrukcyjne, izolatory |

| Wypełniony węglem | Wysoka wytrzymałość, niskie tarcie | Łożyska, komponenty lotnicze i kosmiczne |

Kompromis: wytrzymałość vs. ścieralność

Dodawanie wypełniaczy do PEEK jest trochę jak dodawanie prętów zbrojeniowych do betonu. Uzyskuje się znaczną wytrzymałość i sztywność. Jest to fantastyczne rozwiązanie w przypadku części, które muszą wytrzymać duże obciążenia lub zachować wąskie tolerancje pod obciążeniem.

Na przykład PEEK z wypełnieniem szklanym zapewnia doskonałą stabilność wymiarową. PEEK wypełniony węglem zapewnia doskonały stosunek wytrzymałości do masy i odporność na zużycie. Te ulepszenia sprawiają, że PEEK nadaje się do szerszego zakresu wymagających zastosowań inżynieryjnych.

Korzyści te mają jednak swoją cenę w postaci podatności na obróbkę. Te same twarde włókna, które zapewniają wytrzymałość, są niezwykle ścierne. Obróbka wypełnionego PEEK przypomina cięcie drobnoziarnistym papierem ściernym. Powoduje to bardzo szybkie zużycie standardowych narzędzi skrawających. Orientacja tych włókien może również powodować anizotropowy3 właściwości.

Wymaga to innego podejścia. W PTSMAKE przechodzimy na specjalistyczne narzędzia. Narzędzia z polikrystalicznego diamentu (PCD) lub węglika powlekanego diamentem są często niezbędne do efektywnej obróbki PEEK, zwłaszcza w przypadku gatunków wypełnionych, zapewniając zarówno precyzję, jak i rozsądną trwałość narzędzia.

| Czynnik | Niewypełniony (dziewiczy) PEEK | Wypełniony PEEK (szkło/węgiel) |

|---|---|---|

| Zużycie narzędzia | Umiarkowany | Bardzo wysoka |

| Wymagane oprzyrządowanie | Węglik jest skuteczny | PCD lub powlekane diamentem |

| Sztywność | Dobry | Doskonały |

| Strategia obróbki | Więcej wyrozumiałości | Wymaga dostosowanych prędkości/posuwów |

Wypełnione gatunki PEEK zapewniają doskonałe właściwości mechaniczne w wymagających zastosowaniach. Jednak ich ścierny charakter jest krytycznym czynnikiem w obróbce PEEK, wymagającym zaawansowanego oprzyrządowania i specjalnych strategii obróbki w celu utrzymania precyzji i efektywnego zarządzania kosztami.

Jaka jest główna przyczyna wad PEEK spowodowanych obróbką skrawaniem?

Gdybym miał wymienić jednego winowajcę wad w obróbce PEEK, byłoby to nadmierne ciepło. Jest to podstawowa przyczyna niemal każdego problemu, z jakim się spotykamy.

PEEK nie odprowadza dobrze ciepła. Niska przewodność cieplna oznacza, że ciepło koncentruje się bezpośrednio w strefie cięcia.

Efekt domina ciepła

To nagromadzenie prowadzi do kaskady problemów. Materiał może się topić, wióry stają się gumowate, a wykończenie powierzchni znacznie się pogarsza. Nadmierne zadziory są kolejnym bezpośrednim rezultatem.

Oto krótkie zestawienie:

| Przyczyna | Efekt bezpośredni | Powstała wada |

|---|---|---|

| Nadmierne ciepło | Zmiękczanie i topienie materiałów | Żelki, zadziory |

| Uwięzione ciepło | Niespójne cięcie | Słabe wykończenie powierzchni |

| Wysoka temperatura | Uszkodzenia molekularne | Osłabiona część |

Kontrolowanie temperatury to nie tylko sugestia; to najważniejszy czynnik decydujący o sukcesie.

Ciepło to coś więcej niż tylko uciążliwość na poziomie powierzchni. Może ono zasadniczo zmienić sam materiał, prowadząc do awarii części. W tym miejscu kluczowe jest zrozumienie właściwości materiału.

Każde tworzywo sztuczne ma punkt, w którym przechodzi ze stanu sztywnego, szklistego do bardziej miękkiego, gumowatego. Przekroczenie PEEK temperatura zeszklenia4 Podczas obróbki zaczynają się poważne problemy.

Beyond Melting: Degradacja termiczna

Zbyt wysokie temperatury nie tylko topią PEEK. Istnieje ryzyko degradacji termicznej. Proces ten rozbija łańcuchy polimerowe, trwale uszkadzając doskonałe właściwości mechaniczne i chemiczne materiału. Część może wyglądać akceptowalnie, ale być znacznie słabsza.

Od ciepła do widocznych wad

W PTSMAKE nasza kontrola procesu koncentruje się w dużej mierze na zarządzaniu temperaturą. Odkryliśmy, że zapobiega to najczęstszym defektom, zanim jeszcze zdążą one powstać.

Oto jak ciepło tworzy określone wady:

| Problem wywołany wysoką temperaturą | Konsekwencje dla obróbki skrawaniem |

|---|---|

| Tworzenie się gumowatych wiórów | Zmiękczony materiał przykleja się do narzędzia tnącego, powodując gromadzenie się materiału. |

| Nadmierne zadziory | Stopiony PEEK ponownie zestala się nierównomiernie wzdłuż krawędzi części. |

| Słabe wykończenie powierzchni | Zacieranie się narzędzia i nierównomierne usuwanie materiału tworzą szorstką powierzchnię. |

Efektywne zarządzanie ciepłem jest podstawową zasadą wysokiej jakości obróbki PEEK.

Krótko mówiąc, niekontrolowane ciepło jest główną przyczyną wad obróbki PEEK. Prowadzi do topienia, zadziorów i słabego wykończenia, a nawet może pogorszyć podstawowe właściwości materiału. Skuteczne zarządzanie temperaturą jest zatem niezbędne do produkcji niezawodnych części.

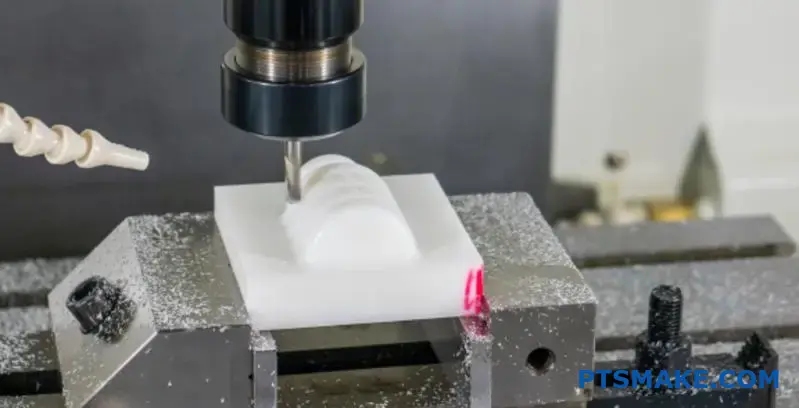

Co zasadniczo odróżnia cięcie PEEK od cięcia metalu?

Sposób, w jaki materiał tworzy wióry, mówi wszystko. Jest to podstawowa różnica w procesie cięcia.

Metal: Czyste nożyce

Metale takie jak aluminium lub stal pękają czysto. Narzędzie tnące tworzy wyraźną płaszczyznę ścinania. Skutkuje to dobrze zdefiniowanymi, często podzielonymi na segmenty wiórami. Proces jest przewidywalny.

PEEK: Przepływ tworzywa sztucznego

PEEK zachowuje się inaczej. Jako polimer ma tendencję do płynięcia lub "płużenia" przed narzędziem. Nie ścina się czysto. Powoduje to powstawanie długich, ciągłych i często gumowatych wiórów.

Poniższa tabela przedstawia podstawowe różnice między chipami:

| Cecha | Cięcie metalu | Cięcie PEEK |

|---|---|---|

| Mechanizm | Strzyżenie | Plowing / Flowing |

| Typ układu | Segmentowane, kruche | Ciągły, gumowaty |

| Krawędź narzędzia | Ostrość jest kluczowa | Ekstremalna ostrość ma kluczowe znaczenie |

Nauka kryjąca się za chipem

Podczas cięcia metalu, materiał znajdujący się przed narzędziem doświadcza silnych naprężeń. Odcina się wzdłuż ściśle określonej płaszczyzny. To działanie tworzy przewidywalne, łatwe w obróbce wióry. Proces ten jest klasycznym przykładem kruchego lub kontrolowanego pękania.

Obróbka PEEK to zupełnie inna historia. Jego długołańcuchowa struktura polimerowa jest odporna na czyste ścinanie. Zamiast tego materiał odkształca się plastycznie. Narzędzie wypycha materiał przed siebie, zanim ten ostatecznie się oddzieli. Ta "orka" generuje znaczne ilości ciepła.

Ten rodzaj separacji materiałów jest formą pęknięcie plastyczne5. Materiał rozciąga się i odkształca, zanim ostatecznie oderwie się od przedmiotu obrabianego.

Rozwiązanie narzędziowe

Aby temu przeciwdziałać, potrzebujemy innego podejścia. Niezwykle ostre krawędzie tnące nie podlegają negocjacjom. W PTSMAKE używamy narzędzi o bardzo wysokich dodatnich kątach natarcia. Pomaga to podnieść wiór i zachęca do ścinania, a nie strugania. Chodzi o to, aby PEEK zachowywał się bardziej jak metal.

Tabela przedstawia typową geometrię narzędzia:

| Geometria narzędzia | Standardowy metal | Obróbka PEEK |

|---|---|---|

| Kąt zgrabiania | Neutralny do lekko pozytywnego | Wysoka wartość dodatnia (+15° lub więcej) |

| Kąt odciążenia | Standard (5-10°) | Wyższy (10-15°) |

| Ostrość krawędzi | Ostry | Niezwykle ostra, szlifowana krawędź |

Bez tych specyficznych geometrii istnieje ryzyko stopienia materiału, słabego wykończenia powierzchni i dużego zużycia narzędzia. Jest to wyzwanie, dla którego opracowaliśmy rozwiązania w wielu projektach.

Zasadnicza różnica polega na tworzeniu się wiórów. Metale ścinają się na segmentowe wióry. PEEK ścina się i płynie, tworząc ciągłe, gumowate wióry. Wymaga to niezwykle ostrych narzędzi o wysokich kątach natarcia, aby uzyskać czyste cięcie i uniknąć stopienia materiału.

Jakie są kluczowe tryby awaryjne w obróbce PEEK?

Zrozumienie trybów awarii ma kluczowe znaczenie dla udanej obróbki PEEK. Problemy zazwyczaj dzielą się na trzy różne kategorie. Każda z nich sygnalizuje problem z procesem.

Awarie te można podzielić na termiczne, mechaniczne i wymiarowe.

Najczęstsze kategorie awarii

Wczesne rozpoznanie tych problemów pozwala zaoszczędzić czas i materiały. Jest to pierwszy krok w kierunku optymalizacji procesu.

| Typ awarii | Kluczowe kwestie | Główna przyczyna |

|---|---|---|

| Termiczny | Topienie, zwęglanie | Nadmierne ciepło |

| Mechaniczny | Pękanie, odpryskiwanie | Niewłaściwe siły |

| Wymiar | Wypaczenia, ciężkie zadziory | Naprężenie materiału |

Kontrolowanie ich jest kluczem do produkcji wysokiej jakości części.

Głębsze spojrzenie na tryby awarii

Przyjrzyjmy się, jak wyglądają te awarie. W naszych projektach w PTSMAKE opracowaliśmy metody ich identyfikacji i zapobiegania im. Każda kategoria ma unikalne objawy.

Degradacja termiczna

Ciepło jest największym wyzwaniem w obróbce PEEK. Jeśli nie jest kontrolowane, prowadzi do nieodwracalnych uszkodzeń.

- Topienie: Wysoka temperatura topnienia PEEK może być myląca. Zlokalizowane ciepło pochodzące z tarcia może łatwo spowodować topnienie. Skutkuje to słabym wykończeniem powierzchni.

- Zwęglenie: Jest to wyraźna oznaka przegrzania. Materiał odbarwia się i staje się kruchy. Poważnie zagraża to integralności strukturalnej części.

Uszkodzenia mechaniczne

Dzieje się tak, gdy siły cięcia są zbyt duże lub stosowane nieprawidłowo. Prowadzi to do widocznych defektów na części.

| Awaria mechaniczna | Opis | Wspólna sprawa |

|---|---|---|

| Pękanie/odpryskiwanie | Niewielkie pęknięcia na powierzchniach lub krawędziach części. | Agresywne parametry skrawania, wibracje narzędzia. |

| Rozwarstwienie | Separacja warstw we wzmocnionych gatunkach PEEK. | Nieprawidłowa geometria narzędzia, nadmierny posuw. |

Czasami widzimy rozwarstwienie6 podczas pracy z PEEK z wypełnieniem szklanym lub węglowym. Wiązanie między matrycą polimerową a włóknami rozpada się, co znacznie osłabia komponent.

Niedokładność wymiarów

Część może wyglądać dobrze, ale nadal być niezgodna ze specyfikacją. Awarie wymiarowe są często najbardziej kosztowne.

Wypaczenie jest poważnym problemem. Wewnętrzne naprężenia materiału są uwalniane nierównomiernie podczas obróbki. Powoduje to skręcanie się części. Ciężkie zadziory są również powszechne. Ich usunięcie wymaga starannych, często ręcznych operacji wtórnych.

Zrozumienie tych trybów awarii ma kluczowe znaczenie. Problemy termiczne, mechaniczne i wymiarowe mogą zrujnować każdy projekt. Rozpoznanie oznak topnienia, pękania lub wypaczania pozwala na proaktywne dostosowanie. Dzięki temu końcowa część PEEK spełnia wszystkie specyfikacje.

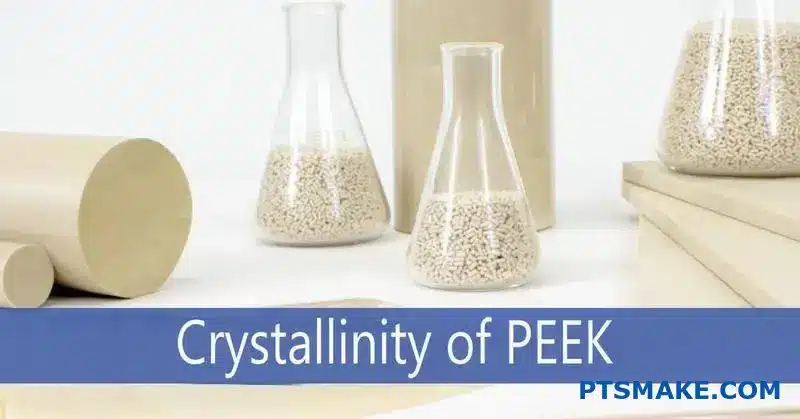

Jaka jest rola krystaliczności w skrawalności PEEK?

Struktura PEEK w znacznym stopniu wpływa na jego zachowanie podczas obróbki. Występuje on w dwóch głównych stanach: amorficznym i półkrystalicznym.

Amorficzny PEEK jest zdezorganizowany. Jego łańcuchy molekularne są losowe. Sprawia to, że jest on bardziej miękki i mniej stabilny.

Półkrystaliczny PEEK jest inny. Jego struktura jest wysoce uporządkowana. Ten porządek zapewnia twardość, wytrzymałość i stabilność. W przypadku obróbki PEEK jest to dokładnie to, czego oczekujemy.

Amorficzny a półkrystaliczny PEEK

| Własność | Amorficzny PEEK | Półkrystaliczny PEEK |

|---|---|---|

| Struktura | Nieuporządkowany | Uporządkowany, krystaliczny |

| Wygląd | Przezroczysty, bursztynowy | Nieprzezroczysty, jasnobrązowy |

| Twardość | Bardziej miękki | Harder |

| Stabilność | Mniej stabilny | Większa stabilność |

Stały, wysoki poziom krystaliczności jest celem zapewniającym przewidywalne rezultaty.

Aby osiągnąć najlepszą obrabialność, polegamy na procesie zwanym wyżarzaniem. Ten proces obróbki cieplnej przekształca wewnętrzną strukturę PEEK. Zachęca łańcuchy molekularne do ułożenia się w uporządkowany, krystaliczny stan.

W PTSMAKE często wyżarzamy kształty PEEK przed rozpoczęciem jakiejkolwiek obróbki. Ten kluczowy etap łagodzi wewnętrzne naprężenia powstające w procesie produkcji. Podnosi również krystaliczność materiału do stałego, optymalnego poziomu.

Dlaczego ma to znaczenie? Wyżarzony, półkrystaliczny PEEK jest znacznie bardziej stabilny. Nie odkształca się tak łatwo pod wpływem ciepła i nacisku narzędzi tnących. Stabilność ta ma krytyczne znaczenie przy zachowaniu wąskich tolerancji.

Zachowanie materiału zmienia się również powyżej jego temperatura zeszklenia7. Wyższa krystaliczność zapewnia, że materiał pozostaje sztywny i przewidywalny podczas procesu obróbki PEEK, zapobiegając gumowatym lub stopionym cięciom.

Korzyści z wyżarzania dla obróbki PEEK

| Cecha | Korzyści |

|---|---|

| Wyższa twardość | Czystsze cięcia, lepsze formowanie wiórów. |

| Zwiększona stabilność | Utrzymuje kształt, zachowuje ściślejsze tolerancje. |

| Ulga w stresie | Zapobiega wypaczaniu po obróbce. |

| Przewidywalność | Spójna reakcja materiału na narzędzia. |

Z naszego doświadczenia wynika, że prawidłowo wyżarzony PEEK jest podstawą udanych części o wysokiej precyzji. Zmienia wymagający materiał w przewidywalny, pozwalając na skrócenie czasu cyklu i uzyskanie doskonałego wykończenia powierzchni. Kontrola ta nie podlega negocjacjom w przypadku wymagających zastosowań.

Kontrolowanie krystaliczności poprzez wyżarzanie jest kluczowe. Dzięki temu PEEK jest twardszy, bardziej stabilny wymiarowo i przewidywalny w obróbce. Dzięki temu możemy konsekwentnie dostarczać wysoce precyzyjne komponenty, które spełniają dokładne specyfikacje dla każdego projektu.

Co definiuje "idealny" wiór podczas obróbki materiału PEEK?

Podczas obróbki PEEK, wióry są najlepszą informacją zwrotną. Mówią one, czy proces jest prawidłowy.

Idealny chip jest bezpośrednią oznaką zdrowego cięcia.

Kształt i forma wiórów

Chcesz zobaczyć wyraźne, pojedyncze elementy. Długie, żylaste wstążki są czerwoną flagą. Wskazują one na zbyt duże nagromadzenie ciepła lub nieprawidłową geometrię narzędzia.

Kolor i tekstura żetonów

Kolor powinien być czysty, jasnobrązowy. Ciemne, przypalone lub stopione wióry oznaczają, że temperatura cięcia jest zbyt wysoka. Powoduje to uszkodzenie integralności materiału PEEK.

Dobry chip PEEK opowiada jasną historię.

| Charakterystyka | Idealny chip (dobry) | Problem z chipem (zły) |

|---|---|---|

| Kształt | Krótki, wyraźny, podzielony na segmenty | Długi, żylasty, ciągły |

| Kolor | Jasna lub naturalna opalenizna | Ciemnobrązowy, czarny, spalony |

| Tekstura | Czysty, wyraźny | Roztopiony, gumowaty, rozmazany |

Czytanie znaków: Co mówią nam chipy

Wizualny stan wióra PEEK to nie tylko kwestia estetyki. Jest to narzędzie diagnostyczne w czasie rzeczywistym dla całego procesu obróbki PEEK. Każdy wiór zapewnia natychmiastowy wgląd w strefę cięcia.

Problem z żylastymi chipsami

Długie, ciągłe wióry są problematyczne. Mogą one owijać się wokół narzędzia i przedmiotu obrabianego. Prowadzi to do słabego wykończenia powierzchni, a nawet może spowodować pęknięcie narzędzia. Często sygnalizuje to, że prędkość posuwu jest zbyt niska lub krawędź tnąca nie jest wystarczająco ostra. Powoduje to większe tarcie niż rzeczywiste cięcie.

Niebezpieczeństwo przebarwień

Ciemne lub spalone wióry są ostrzeżeniem krytycznym. PEEK ma wysoką temperaturę topnienia, ale nadmierne ciepło może powodować degradację termiczną. Proces ten zmienia strukturę molekularną materiału. Może to zmienić go w stan amorficzny8osłabiając końcową część. Celem jest czyste ścinanie materiału, a nie jego stopienie. W PTSMAKE szkolimy naszych operatorów, aby stale monitorowali kolor wiórów. Zapewnia to zachowanie właściwości materiału.

| Problem z chipem | Potencjalna przyczyna | Zalecane działanie |

|---|---|---|

| Długie, żylaste chipsy | Zbyt niski posuw; tępe narzędzie | Zwiększenie prędkości posuwu; użycie ostrzejszego narzędzia |

| Ciemne/Spalone Chipsy | Zbyt wysoka prędkość wrzeciona; słabe chłodzenie | Zmniejszenie prędkości wrzeciona; poprawa przepływu chłodziwa |

| Chipsy topione/gumowe | Nieprawidłowa geometria narzędzia; nadmierne ciepło | Używać narzędzi przeznaczonych do tworzyw sztucznych; sprawdzać wszystkie parametry cięcia |

Podsumowując, idealne wióry PEEK są krótkie, podzielone na segmenty i mają jasny kolor. Cechy te wskazują, że parametry skrawania są zoptymalizowane, co zapobiega uszkodzeniom materiału i zapewnia wysoką jakość wykończonej części. Jest to klucz do udanej obróbki PEEK.

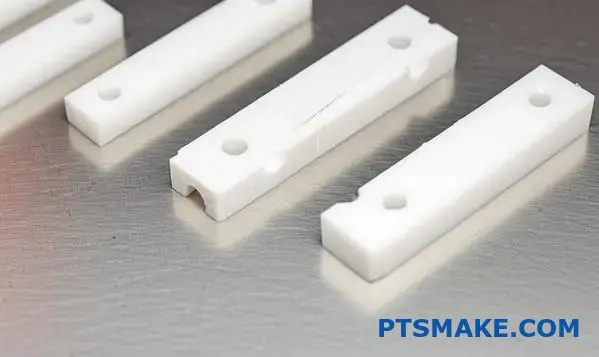

Jakie są główne kategorie gatunków materiałów PEEK?

PEEK nie jest materiałem uniwersalnym. Jego prawdziwa moc tkwi w różnych gatunkach. Każdy gatunek został zaprojektowany z myślą o bardzo specyficznych wymaganiach dotyczących wydajności.

Możemy je podzielić na cztery główne kategorie. Klasyfikacja ta znacznie ułatwia wybór odpowiedniego materiału do projektu.

Cztery podstawowe rodziny PEEK

| Kategoria zaszeregowania | Kluczowa charakterystyka | Typowy przypadek użycia |

|---|---|---|

| Niewypełniony | Wysoka czystość i ciągliwość | Uszczelki, tuleje |

| Łożysko | Niskie tarcie i zużycie | Łożyska, podkładki oporowe |

| Wzmocniony | Wysoka wytrzymałość i sztywność | Elementy konstrukcyjne |

| Specjalność | Unikalne właściwości | Implanty medyczne |

Zrozumienie tych grup jest pierwszym krokiem do udanego projektowania części PEEK.

Przyjrzyjmy się bliżej każdej klasie. Znajomość konkretnych różnic ma kluczowe znaczenie zarówno dla wydajności, jak i możliwości produkcyjnych. Wybór ten ma wpływ na wszystko w dalszej kolejności.

Gatunki niewypełnione (naturalny PEEK)

Jest to najczystsza forma PEEK. Oferuje najwyższe wydłużenie i wytrzymałość spośród wszystkich gatunków. Często używamy go do produkcji uszczelek, izolatorów i pierścieni zabezpieczających. Jego naturalna odporność na ścieranie i czystość to kluczowe zalety.

Klasy łożysk (niskie tarcie)

Są to materiały złożone. PEEK jest mieszany ze stałymi środkami smarnymi, takimi jak włókno węglowe, PTFE i grafit. Taka mieszanka znacznie zmniejsza tarcie i poprawia odporność na zużycie. Doskonale nadają się do części, które poruszają się względem siebie bez zewnętrznego smarowania.

Gatunki wzmocnione (o wysokiej wytrzymałości)

W przypadku części konstrukcyjnych o dużym obciążeniu konieczne jest zastosowanie wzmocnionych gatunków. Dodanie włókien szklanych lub węglowych zwiększa wytrzymałość mechaniczną i sztywność.

| Własność | PEEK-GF30 (z wypełnieniem szklanym) | PEEK-CA30 (z wypełnieniem węglowym) |

|---|---|---|

| Wytrzymałość i sztywność | Wysoki | Bardzo wysoka |

| Odporność na zużycie | Dobry | Doskonały |

| Przewodność cieplna | Niski | Wysoki |

| Koszt | Niższy | Wyższy |

Dodatki te sprawiają, że Obróbka PEEK więcej ścierniwa na narzędziach tnących. Wymaga to szczególnej ostrożności w naszym procesie w PTSMAKE.

Klasy specjalne

Ta kategoria obejmuje wyjątkowe potrzeby. PEEK klasy medycznej oferuje doskonałe biokompatybilność9 do implantów chirurgicznych. Inne gatunki są opracowane tak, aby rozpraszać ładunki elektrostatyczne dla wrażliwych komponentów elektronicznych.

Wybór odpowiedniego gatunku PEEK jest pierwszym krokiem o kluczowym znaczeniu. Każda kategoria - niewypełniona, łożyskowa, wzmocniona i specjalna - zapewnia inny profil właściwości. Decyzja ta ma bezpośredni wpływ na ostateczną wydajność, trwałość i całkowity koszt części.

Jak systematycznie klasyfikowane są narzędzia skrawające do PEEK?

Systematyczna klasyfikacja narzędzi skrawających jest kluczem do udanej obróbki PEEK. Nie chodzi tylko o wybranie dowolnego narzędzia.

Klasyfikacja sprowadza się do dwóch podstawowych czynników. Są to materiał i geometria narzędzia.

Prawidłowy wybór zapobiega częstym problemom, takim jak stopienie lub zadziory. W PTSMAKE zawsze zaczynamy od tego miejsca.

Wybór materiału narzędzia

Gatunek PEEK dyktuje materiał narzędzia. Niewypełniony PEEK różni się od gatunków wzmocnionych włóknami.

| Klasa PEEK | Zalecany materiał narzędzia | Powód |

|---|---|---|

| Niewypełniony PEEK | Węglik niepowlekany | Opłacalność, wystarczająca twardość |

| Wypełniony PEEK (szkło/węgiel) | Powlekane diamentem (PCD) | Odporność na zużycie ścierne wypełniaczy |

Podstawy geometrii narzędzi

Właściwa geometria zapewnia czyste ścinanie, a nie oranie. Ostrość nie podlega negocjacjom w celu uzyskania wysokiej jakości wykończenia.

Zrozumienie tych klasyfikacji pozwala przejść od zgadywania do precyzji. Przyjrzyjmy się bliżej, dlaczego każdy element ma znaczenie.

Wybór materiałów na narzędzia

W przypadku standardowego, niewypełnionego PEEK naszym wyborem jest niepowlekany węglik spiekany. Oferuje on doskonałą równowagę między wydajnością i kosztami. Jest wystarczająco twardy dla polimeru, ale nie jest przesadą.

Gra zmienia się jednak w przypadku gatunków wypełnionych. Włókna węglowe lub szklane są niezwykle ścierne. Szybko zużywają standardowe narzędzia z węglików spiekanych. Prowadzi to do słabego wykończenia powierzchni i niedokładności wymiarowych.

W przypadku tych gatunków ścierniwa polegamy na narzędziach z powłoką diamentową lub polikrystalicznym diamentem (PCD). Ich doskonała twardość i odporność na zużycie są niezbędne do utrzymania ostrej krawędzi i uzyskania wąskich tolerancji w całym cyklu produkcyjnym.

Krytyczna rola geometrii narzędzia

Odpowiednia geometria zmniejsza siły skrawania i generowane ciepło. Ma to kluczowe znaczenie w przypadku materiałów wrażliwych termicznie, takich jak PEEK.

Wysokie dodatnie kąty natarcia

Wysoki pozytywny wynik kąt natarcia10 pomaga czysto "ciąć" materiał. To działanie ścinające minimalizuje odkształcenia i ciepło, tworząc lepszy wiór i wykończenie powierzchni.

Kąty wysokiego reliefu

Wysokie kąty wypukłości zmniejszają tarcie. Zapobiegają one ocieraniu się krawędzi narzędzia o nowo obrabianą powierzchnię. Ma to kluczowe znaczenie dla uniknięcia uszkodzeń termicznych i topienia.

Ostre krawędzie tnące

Ostra krawędź jest najważniejsza. Szlifowana lub zaokrąglona krawędź, typowa dla metali, przebije się przez PEEK. Generuje to nadmierne ciepło. Ostra, wyraźna krawędź zapewnia czyste cięcie z minimalnymi zadziorami.

Podsumowując, klasyfikacja narzędzi skrawających PEEK według materiału i geometrii ma fundamentalne znaczenie. Wybór zależy wyłącznie od gatunku PEEK. Niepokryte węgliki spiekane nadają się do gatunków niewypełnionych, podczas gdy narzędzia pokryte diamentem są niezbędne do wersji wypełnionych materiałem ściernym. Zawsze wymagana jest ostra, specyficzna geometria.

Jakie są różne rodzaje chłodziw do obróbki PEEK?

Wybór właściwej metody chłodzenia PEEK ma kluczowe znaczenie. Ma on bezpośredni wpływ na jakość części i trwałość narzędzia. Nie zawsze potrzebne jest ciekłe chłodziwo.

Decyzja zależy od złożoności części. Dużą rolę odgrywają również parametry cięcia. Przyjrzyjmy się głównym opcjom dostępnym dla Twoich projektów.

Przegląd strategii chłodzenia

Oto krótkie porównanie popularnych metod. Każda z nich ma swoje miejsce w obróbce PEEK.

| Metoda | Podstawowa funkcja | Najlepsze dla |

|---|---|---|

| Obróbka na sucho | Usuwanie wiórów | Części wrażliwe na zanieczyszczenia |

| Płyn chłodzący | Usuwanie ciepła | Szybkie, intensywne cięcie |

| MQL | Smarowanie i chłodzenie | Zrównoważona wydajność |

Wnikając głębiej, każda metoda wiąże się z unikalnymi kompromisami. Optymalny wybór nie zawsze jest oczywisty. Wymaga zrównoważenia zarządzania termicznego, wykończenia powierzchni i potencjalnego zanieczyszczenia części.

Obróbka na sucho za pomocą strumienia powietrza

W przypadku części PEEK często zaczynamy od obróbki na sucho. PEEK nie przewodzi dobrze ciepła, więc większość ciepła trafia do wiórów. Silny nadmuch powietrza skutecznie usuwa wióry. Zapobiega to ich topnieniu i przywieraniu do narzędzia lub części.

Metoda ta jest idealna dla komponentów medycznych lub elektronicznych, gdzie pozostałości chłodziwa są niedopuszczalne. Jednak w przypadku głębokich kieszeni lub agresywnych cięć może gromadzić się ciepło, potencjalnie przyspieszając zużycie narzędzia.

Płyn chłodzący

W przypadku produkcji wielkoseryjnej lub usuwania dużych ilości materiału skuteczne jest zastosowanie chłodziwa zalewowego. Zazwyczaj stosujemy standardowe chłodziwa rozpuszczalne w wodzie. Doskonale rozpraszają one ciepło, umożliwiając szybszą obróbkę i wydłużając żywotność narzędzia.

Główną wadą jest absorpcja płynów. PEEK może wchłaniać niewielkie ilości wilgoci, co może wpływać na stabilność wymiarową precyzyjnych części. Po obróbce konieczne jest również odpowiednie czyszczenie.

Smarowanie minimalną ilością (MQL)

MQL to inteligentne rozwiązanie pośrednie. Rozpyla niewielką ilość oleju w strumieniu powietrza pod wysokim ciśnieniem. Zapewnia to wystarczające smarowanie krawędzi skrawającej, aby zmniejszyć tarcie. Chłodzi również narzędzie i obrabiany przedmiot. MQL poprawia właściwości trybologiczne11 na styku narzędzie-chip bez moczenia części.

Jest ono czystsze niż chłodzenie zalewowe i zapewnia większą trwałość narzędzia niż obróbka na sucho. Początkowy koszt konfiguracji systemów MQL może być brany pod uwagę.

Wybór odpowiedniej strategii chłodzenia dla obróbki PEEK wymaga starannego wyważenia. Należy wziąć pod uwagę wymagania dotyczące części, trwałość narzędzia i czas cyklu. Każda metoda - sucha, zalewowa lub MQL - oferuje różne zalety i jest dostosowana do różnych potrzeb aplikacji.

Jakie wyzwania wiążą się z frezowaniem i toczeniem materiału PEEK?

Frezowanie i toczenie PEEK zasadniczo różnią się od siebie. Każdy z tych procesów wiąże się z unikalnymi wyzwaniami, którymi musimy ostrożnie zarządzać. Wybór właściwego zależy wyłącznie od geometrii części.

Toczenie polega na ciągłym cięciu. Czynność ta bardzo szybko generuje znaczne ciepło. Bez odpowiedniej kontroli, ciepło to może zniszczyć część.

Z drugiej strony frezowanie wykorzystuje cięcia przerywane. Narzędzie wchodzi i wychodzi z materiału, co pomaga w chłodzeniu. Jednak utrzymanie elastycznych części PEEK w stabilnej pozycji podczas frezowania jest większym wyzwaniem.

Oto szybkie porównanie:

| Działanie | Podstawowe wyzwanie | Kluczowa zaleta |

|---|---|---|

| Obrót | Nagrzewanie się | Proste uchwyty robocze |

| Frezowanie | Złożone mocowanie | Lepsze rozpraszanie ciepła |

Podczas obróbki PEEK zrozumienie niuansów między toczeniem a frezowaniem ma kluczowe znaczenie dla sukcesu. W poprzednich projektach w PTSMAKE widzieliśmy, jak małe niedopatrzenie w jednym z procesów może prowadzić do złomowania części.

Wyzwanie ciągłego cięcia w toczeniu

Podczas toczenia narzędzie jest zawsze w kontakcie z obrabianym elementem PEEK. To ciągłe tarcie jest głównym źródłem ciepła. Niska temperatura PEEK przewodność cieplna12 Oznacza to, że nie odprowadza łatwo tego ciepła.

Ciepło zostaje uwięzione w punkcie cięcia. Może to spowodować stopienie się materiału, osadzenie się go na narzędziu lub zmianę jego właściwości. Przekonaliśmy się, że precyzyjna kontrola prędkości i posuwów jest niezbędna.

Zarządzanie ciepłem podczas toczenia

Ostre, powlekane narzędzia są koniecznością. Zmniejszają one tarcie. Używamy również chłodziwa pod wysokim ciśnieniem skierowanego dokładnie na strefę cięcia. Aktywnie odprowadza ciepło, chroniąc zarówno narzędzie, jak i część.

Zagadka mocowania we frezowaniu

Przerywane cięcia frezarskie doskonale nadają się do chłodzenia. Jednak siły skrawania mogą powodować wibracje lub zginanie cienkich lub elastycznych części PEEK. Jeśli część nie jest bezpiecznie zamocowana, traci się całą precyzję.

Nasze podejście do mocowania PEEK

Często projektujemy niestandardowe oprzyrządowanie do złożonych projektów obróbki PEEK. Miękkie szczęki lub uchwyty próżniowe mogą zapewnić niezbędne wsparcie bez uszkadzania powierzchni części. Właściwe mocowanie jest podstawą precyzyjnego frezowania PEEK.

| Wyzwanie | Turning Solution | Rozwiązanie do frezowania |

|---|---|---|

| Kontrola ciepła | Wysokociśnieniowe chłodziwo | Przerwane cięcia |

| Stabilność części | Proste chwytanie | Niestandardowe mocowanie |

| Zużycie narzędzia | Ostre, powlekane wkładki | Ostre, powlekane frezy palcowe |

Toczenie PEEK stwarza wysokie ryzyko gromadzenia się ciepła z powodu ciągłych cięć. Frezowanie pozwala na lepsze chłodzenie dzięki przerywanym cięciom, ale sprawia, że mocowanie elastycznych części jest bardziej skomplikowane. Obydwie metody wymagają określonych strategii w celu uzyskania pomyślnego wyniku.

Jakie kategorie wad są charakterystyczne dla części PEEK?

Podczas obróbki PEEK wady dzielą się na wyraźne grupy. Ich zrozumienie pomaga nam im zapobiegać. Nie chodzi tylko o to, co poszło nie tak. Chodzi o to, dlaczego tak się stało.

Dla mechaników najlepsze jest spojrzenie praktyczne. Grupujemy problemy według tego, jak wyglądają na końcowej części. To znacznie przyspiesza rozwiązywanie problemów.

Oto jak klasyfikujemy je w PTSMAKE:

| Kategoria | Typowe wady |

|---|---|

| Jakość powierzchni | Ślady po narzędziach, stopienie, przebarwienia |

| Jakość krawędzi | Zadziory, odpryski, pęknięcia |

| Dokładność wymiarowa | Wypaczenia, cechy poza tolerancją |

Takie podejście pomaga nam szybko znaleźć przyczynę źródłową.

Bliższe spojrzenie na kategorie defektów

Podzielmy te kategorie. Każda z nich opowiada inną historię o procesie obróbki PEEK. Ich zrozumienie jest kluczem do uzyskania doskonałych części.

Kwestie jakości powierzchni

Wady powierzchni są natychmiast widoczne. Często są one związane z zarządzaniem ciepłem i wyborem narzędzia. Nadmierne ciepło może powodować miejscowe topnienie lub smugi. Niszczy to wykończenie.

Przebarwienia, zwykle brązowiejące lub ciemniejące, to kolejna oznaka przegrzania. Wskazuje to, że właściwości materiału mogą być zagrożone. Niewłaściwa prędkość cięcia może również pozostawić widoczne ślady narzędzia. Są one niedopuszczalne w przypadku zastosowań wymagających wysokiej precyzji.

Integralność krawędzi i geometrii

Jakość krawędzi ma kluczowe znaczenie, zwłaszcza w przypadku części o złożonych cechach. Zadziory to cienkie grzbiety materiału pozostawione na krawędzi. Są one trudne do usunięcia bez uszkodzenia części. Odpryski powstają, gdy materiał odrywa się od krawędzi, zamiast ciąć czysto.

Wady wymiarowe i geometryczne są najbardziej krytyczne. Wypaczenia mogą wystąpić z powodu wewnętrznych naprężeń uwalnianych podczas obróbki. Cechy mogą być również poza tolerancją. Dzieje się tak, gdy narzędzie odchyla się lub część się porusza. Jest to często związane z siłami skrawania i sztywnością oprzyrządowania. Problemy takie jak Rozmowa13 może również poważnie wpłynąć na ostateczne wymiary.

| Typ wady | Główna przyczyna | Proaktywne rozwiązanie PTSMAKE |

|---|---|---|

| Topienie/zacieki | Nadmierne ciepło spowodowane tarciem | Optymalizacja posuwów, prędkości, stosowanie ostrych narzędzi |

| Zadziory / wyszczerbienia | Tępe narzędzia, nieprawidłowa ścieżka narzędzia | Częsta kontrola narzędzi, specjalistyczna geometria |

| Wypaczenie | Wewnętrzne naprężenia materiału, ciepło | Prawidłowe wyżarzanie materiału, bezpieczne mocowanie robocze |

Zrozumienie tych kategorii wad pomaga nam udoskonalić nasze strategie obróbki PEEK. Dzięki temu dostarczamy naszym klientom części spełniające najwyższe standardy.

Podział wad PEEK na powierzchniowe, krawędziowe i wymiarowe pozwala na systematyczne rozwiązywanie problemów. Takie ustrukturyzowane podejście pomaga operatorom maszyn szybko identyfikować i rozwiązywać problemy, zapewniając stałą jakość i precyzję każdej wyprodukowanej części.

Jak zorganizowane i skategoryzowane są procesy wyżarzania po obróbce?

Wyżarzanie nie jest procesem uniwersalnym. Kategoryzujemy go w oparciu o jego konkretny cel. Dwa główne typy pełnią bardzo różne funkcje w procesie obróbki skrawaniem.

Wyżarzanie redukujące naprężenia

Jest to etap pośredni. Występuje po obróbce zgrubnej w celu ustabilizowania części. Zapobiega to wypaczaniu przed wykonaniem ostatecznych, precyzyjnych cięć.

Normalizujące wyżarzanie

Jest to ostatni etap wykańczania. Wykonujemy go na gotowej części. Optymalizuje to jego właściwości materiałowe i długoterminową wydajność.

| Typ wyżarzania | Główny cel | Czas w przepływie pracy |

|---|---|---|

| Łagodzenie stresu | Stabilność i kontrola wymiarów | W połowie procesu |

| Normalizacja | Maksymalizacja wydajności | Obróbka końcowa |

Klasyfikacja ta pomaga zapewnić, że końcowy komponent spełnia dokładne specyfikacje.

Deeper Dive: Annealing ukierunkowany na cel

Zrozumienie, kiedy stosować każdy rodzaj wyżarzania, ma kluczowe znaczenie. W PTSMAKE decyzja ta ma bezpośredni wpływ na końcową jakość każdego precyzyjnego komponentu, który dostarczamy.

Rozładowanie stresu dla stabilności

Ciężka obróbka skrawaniem wywołuje wewnętrzne naprężenia w materiałach. Jest to szczególnie prawdziwe w przypadku złożonych projektów obróbki PEEK.

Po cięciu zgrubnym stosujemy wyżarzanie odprężające. Delikatne ogrzewanie rozluźnia strukturę molekularną materiału. Pozwala to usunąć naprężenia, zanim spowodują one zniekształcenia podczas końcowych przejść wykańczających. Ten etap jest niezbędny w przypadku części o wąskich tolerancjach.

Normalizacja dla najwyższej wydajności

Wyżarzanie normalizujące polega na uwolnieniu pełnego potencjału materiału. Wykonujemy to na końcowej, w pełni obrobionej części.

Proces ten obejmuje kontrolowany cykl ogrzewania i chłodzenia. Ma on na celu stworzenie jednolitej i wysoce uporządkowanej mikrostruktury. Maksymalizuje to właściwości takie jak twardość i odporność chemiczna poprzez zwiększenie krystaliczność14. W oparciu o dane z naszych projektów, krok ten może znacznie wydłużyć żywotność części.

| Cecha | Wyżarzanie redukujące naprężenia | Normalizujące wyżarzanie |

|---|---|---|

| Cel | Usuwanie naprężeń wewnętrznych | Optymalizacja właściwości końcowych |

| Czas | Po obróbce zgrubnej | Po całej obróbce |

| Kluczowe korzyści | Zapobiega zniekształceniom | Zwiększa wydajność |

| Koncentracja | Stabilność wymiarowa | Struktura materiału |

Wybór właściwego procesu jest kluczową częścią naszego zaangażowania. Gwarantuje to, że za każdym razem dostarczamy niezawodne, wysokowydajne części.

Wyżarzanie po obróbce jest podzielone na kategorie według funkcji. Redukcja naprężeń jest środkowym etapem procesu zapewniającym stabilność wymiarową. Normalizowanie to końcowa obróbka mająca na celu zmaksymalizowanie wytrzymałości i wydajności materiału poprzez udoskonalenie jego wewnętrznej struktury, zapewniając niezawodność dla użytkownika końcowego.

Jak efektywnie obrabiać cienkościenne elementy PEEK bez zniekształceń?

Obróbka cienkościennego PEEK to prawdziwy test umiejętności. Materiał ten może łatwo wypaczać się pod wpływem ciśnienia lub wysokiej temperatury. Zapobieganie odkształceniom nie polega na jednej sztuczce. Chodzi o systematyczne, delikatne podejście.

W naszych projektach w PTSMAKE polegamy na kilku kluczowych technikach. Metody te pomagają nam zachować wąskie tolerancje. Zapewniają, że końcowa część idealnie pasuje do projektu. Przyjrzyjmy się tym praktycznym strategiom.

Maszyna w etapach

Częstym błędem jest próba usunięcia zbyt dużej ilości materiału na raz. W przypadku cienkich ścianek powoduje to wzrost naprężeń i ciepła, powodując wypaczenia. W przypadku obróbki PEEK zawsze stosujemy proces wieloetapowy.

Najpierw wykonujemy przejścia zgrubne. Usuwają one większość materiału. Celowo pozostawiamy jednak niewielką ilość dodatkowego materiału, zwykle około 0,2 mm do 0,5 mm.

Następnie pozwalamy części ostygnąć i ustabilizować się. Pozwala to na rozluźnienie naprężeń wewnętrznych. Na koniec wykonujemy lekkie przejścia wykończeniowe, aby doprowadzić część do ostatecznych wymiarów.

Niskie ciśnienie zacisku

PEEK jest stosunkowo miękkim materiałem. Nadmierna siła zacisku spowoduje odkształcenie cienkościennego elementu jeszcze przed rozpoczęciem cięcia. Ważne jest, aby trzymać obrabiany przedmiot pewnie, ale delikatnie.

Często projektujemy niestandardowe mocowania lub używamy miękkich szczęk. Pozwala to na równomierne rozłożenie siły zacisku. Zapobiega to uszkodzeniom powierzchni i zniekształceniom. Kluczem jest wystarczająca siła nacisku, aby utrzymać przedmiot, i nie więcej. Wysoka wytrzymałość PEEK Współczynnik rozszerzalności cieplnej15 Oznacza to również, że ciepło wytwarzane podczas obróbki może powodować rozszerzanie, co sprawia, że mocowanie jest jeszcze trudniejsze.

Używaj ostrych narzędzi i lekkich cięć

Tępe narzędzia nie tną, lecz naciskają i pocierają. Powoduje to tarcie, wysoką temperaturę i duże siły skrawania. Wszystkie te czynniki są wrogami cienkościennych elementów PEEK.

Używanie niezwykle ostrych, nowych lub świeżo szlifowanych narzędzi tnących nie podlega negocjacjom. W połączeniu z niewielkimi promieniowymi i osiowymi głębokościami skrawania. Minimalizuje to siłę wywieraną na część, zmniejszając ryzyko ugięcia.

| Technika | Korzyści |

|---|---|

| Ostre narzędzia | Zmniejsza siły cięcia i ciepło. |

| Lekkie cięcia | Minimalizuje ugięcie materiału. |

| Wysoka prędkość wrzeciona | Umożliwia szybsze i czystsze strzyżenie. |

| Odpowiednia prędkość posuwu | Zapobiega tarciu i topnieniu narzędzi. |

Wykorzystanie frezowania wspinaczkowego

W przypadku frezowania kierunek cięcia ma znaczenie. Do wykańczania cienkich ścian używamy wyłącznie frezowania wspinaczkowego.

Podczas frezowania współbieżnego frez obraca się w tym samym kierunku, co posuw. Tnie on "w dół" materiału. Przyciąga to obrabiany przedmiot do uchwytu i kieruje siły skrawania w dół. To znacznie zmniejsza tendencję cienkich ścianek do odchylania się od frezu. Konwencjonalne frezowanie natomiast popycha materiał i może powodować jego wyginanie.

Opanowanie cienkich elementów PEEK wymaga delikatnego dotyku. Stosuj obróbkę etapową, niski nacisk mocowania, ostre narzędzia z lekkimi cięciami i frezowanie wznoszące. Kroki te mają fundamentalne znaczenie dla zapobiegania zniekształceniom i osiągania precyzyjnych rezultatów wymaganych przez aplikację.

Jak zapobiegać i usuwać zadziory podczas procesu PEEK?

Zapobieganie powstawaniu zadziorów w obróbce PEEK jest zawsze najlepszą strategią. Oszczędza czas i zapewnia integralność części. Kluczem jest stosowanie właściwych technik od samego początku.

Wiąże się to z wyjątkowo ostrymi narzędziami tnącymi. Oznacza to również wybór właściwej strategii obróbki.

Do usuwania konieczne są delikatne metody. Ostre materiały ścierne mogą zniszczyć powierzchnię części. Przyjrzyjmy się najlepszym praktykom.

| Typ działania | Zalecana metoda |

|---|---|

| Zapobieganie | Wyjątkowo ostre narzędzia |

| Zapobieganie | Climb Milling |

| Korekta | Ręczne usuwanie zadziorów (ostre narzędzie) |

| Korekta | Honowanie lekkimi oparami |

| Korekta | Gratowanie kriogeniczne |

Proaktywne strategie zapobiegania powstawaniu zadziorów

W PTSMAKE kładziemy nacisk na zapobieganie, a nie korygowanie. Jest to bardziej wydajne i zapewnia najwyższą jakość części PEEK. Ostre narzędzia nie podlegają negocjacjom. Ostra krawędź czysto tnie materiał, minimalizując odkształcenie plastyczne16 co prowadzi do powstawania zadziorów. Tępe narzędzia wypychają materiał, tworząc silne zadziory.

W przypadku PEEK preferujemy również frezowanie wznoszące w porównaniu z frezowaniem konwencjonalnym. Podczas frezowania z wznoszeniem frez obraca się wraz z kierunkiem posuwu. Technika ta pozwala uzyskać cieńszy wiór, gdy ząb wychodzi z cięcia. To znacznie zmniejsza prawdopodobieństwo powstawania zadziorów.

Skuteczne techniki usuwania zadziorów

W przypadku wystąpienia zadziorów, kluczowe znaczenie ma ich ostrożne usunięcie. Ręczne usuwanie zadziorów za pomocą bardzo ostrego narzędzia może być skuteczne w przypadku prototypów. Wymaga to jednak stabilnej, wprawnej ręki.

Aby uzyskać bardziej spójne wyniki, zwracamy się do innych metod.

| Metoda | Najlepszy przypadek użycia | Kluczowe aspekty |

|---|---|---|

| Honowanie lekkimi oparami | Delikatne części, złożone geometrie | Delikatny proces, zachowuje wykończenie powierzchni |

| Gratowanie kriogeniczne | Produkcja na dużą skalę | Wysoka wydajność, wykorzystuje ciekły azot |

Zdecydowanie odradzamy stosowanie podkładek ściernych. Mogą one osadzać cząstki na powierzchni PEEK. Takie zanieczyszczenie jest niedopuszczalne w zastosowaniach medycznych i lotniczych.

Idealnym podejściem jest zapobieganie powstawaniu zadziorów w obróbce PEEK za pomocą ostrych narzędzi i frezowania wznoszącego. Gdy konieczne jest usunięcie zadziorów, należy stosować precyzyjne metody, takie jak ręczne usuwanie zadziorów, honowanie parowe lub procesy kriogeniczne. Zawsze unikaj podkładek ściernych, aby zapobiec zanieczyszczeniu powierzchni.

Jaka jest procedura odprężania po obróbce (wyżarzania)?

Właściwa procedura wyżarzania ma kluczowe znaczenie. Zapobiega ona późniejszemu odkształceniu części. Potraktuj to jako kontrolowane odprężenie materiału.

W PTSMAKE przestrzegamy precyzyjnej receptury. Zapewnia to stabilność i dokładność wymiarową każdego dostarczanego przez nas komponentu. To krok, który nie podlega negocjacjom.

Kluczowe parametry wyżarzania

Oto uproszczone spojrzenie na nasz proces.

| Krok | Działanie | Wytyczne |

|---|---|---|

| 1 | Ogrzewanie | Powolne zwiększanie temperatury, ok. 50°F/godz. |

| 2 | Moczenie | Trzymać w temperaturze 300°F przez 1 godzinę na cal grubości. |

| 3 | Chłodzenie | Powolny spadek, dopasowany do szybkości ogrzewania. |

Ten kontrolowany cykl jest niezbędny do osiągnięcia sukcesu.

Przewodnik krok po kroku po wyżarzaniu

Przeanalizujmy ten proces bardziej szczegółowo. Każdy krok ma określony cel, który przyczynia się do ostatecznej jakości części. Błąd może zrujnować doskonały komponent.

1. Przygotowanie i umieszczenie

Najpierw umieszczamy część w programowalnym piekarniku. Musi on mieć dobrą cyrkulację powietrza. Zapewni to równomierne nagrzewanie i schładzanie części. Nierówne temperatury powodują powstawanie nowych naprężeń, co niweczy cel wyżarzania.

2. Cykl ogrzewania

Temperaturę zwiększamy bardzo powoli. Tempo około 50°F na godzinę jest dobrym punktem odniesienia. Szybkie nagrzewanie wstrząsa materiałem. Ten powolny wzrost pozwala na stopniowe dostosowanie wewnętrznej struktury bez wprowadzania nowych naprężeń.

3. Moczenie w temperaturze docelowej

Po osiągnięciu temperatury docelowej, np. 300°F, utrzymujemy ją. Ten okres "namaczania" jest kluczowy. Zasadą, której przestrzegamy, jest jedna godzina na każdy cal najgrubszej części materiału. Daje to naprężeniom wystarczająco dużo czasu, aby w pełni rozproszyć się w całym materiale. Struktura krystaliczna17.

4. Cykl chłodzenia

Chłodzenie jest tak samo ważne jak ogrzewanie. Temperaturę obniżamy powoli. Nigdy nie należy hartować części poprzez szybkie chłodzenie w wodzie lub powietrzu. Hartowanie blokuje naprężenia i może spowodować kruchość części. Jest to szczególnie prawdziwe w przypadku obróbki PEEK, gdzie właściwości materiału są najważniejsze.

Sukces usuwania naprężeń po obróbce zależy od powolnego, kontrolowanego cyklu termicznego. Zarówno szybkość nagrzewania, jak i chłodzenia są równie ważne. Pośpiech na jakimkolwiek etapie procesu wyżarzania zagrozi ostatecznej stabilności i wydajności części.

Jak osiągnąć określone wykończenie powierzchni (Ra) na PEEK?

Końcowe przejście wykańczające jest krytyczne. Określa ostateczną chropowatość powierzchni (Ra) części PEEK. Nie jest to czas na agresywne usuwanie materiału. Zamiast tego chodzi o precyzję i kontrolę.

Strategia wykańczania

Celem jest czyste cięcie. Takie podejście minimalizuje naprężenia materiału. Zapobiega topnieniu lub rozmazywaniu, które są częstymi problemami w obróbce PEEK.

Oto krótki przewodnik po parametrach, których używamy w PTSMAKE, aby uzyskać najlepsze wyniki.

| Parametr | Zalecenie |

|---|---|

| Narzędzie | Dedykowany finisher, duży promień narożnika |

| Głębokość cięcia | Lekki (np. 0,005" - 0,010") |

| Prędkość cięcia | Wysoki |

| Prędkość podawania | Powolny |

Ta kombinacja konsekwentnie zapewnia doskonałe wykończenie.

Rozbijanie parametrów wykończenia

Osiągnięcie lustrzanego wykończenia na PEEK to delikatna równowaga. Każdy parametr odgrywa określoną rolę. Sprawdźmy, dlaczego ta specyficzna kombinacja jest tak skuteczna w wysokiej jakości obróbce PEEK.

Wybór narzędzia: Wygładzanie

Zawsze używamy dedykowanego narzędzia do wykańczania. Narzędzie to powinno mieć bardzo ostrą krawędź tnącą. Niezbędny jest duży promień naroża. Działa jak wycieraczka, wygładzając szczyty i doliny na powierzchni podczas cięcia. To działanie znacznie obniża wartość Ra.

The Cut: Lekkie i precyzyjne

Lekka głębokość cięcia nie podlega negocjacjom. Zalecamy od 0,005" do 0,010". To minimalne zaangażowanie zmniejsza siły skrawania. Minimalizuje wytwarzanie ciepła i ryzyko ugięcie narzędzia18zapewniając, że ostateczne wymiary są dokładne.

Prędkość i podawanie: Kontrolowany taniec

W tym miejscu proces staje się ostrożnym tańcem.

| Czynnik | Wpływ na wykończenie |

|---|---|

| Wysoka prędkość cięcia | Tworzy czyste ścinanie, redukując zadziory. |

| Wolne tempo podawania | Minimalizuje ślady narzędzi, zapewniając gładszą powierzchnię. |

W oparciu o nasze testy z klientami, ta kombinacja wysokiej prędkości i wolnego posuwu pozwala każdej krawędzi skrawającej na przyjęcie bardzo małego obciążenia wiórami. Zapobiega to rozrywaniu materiału i zapewnia najlepsze możliwe wykończenie elementów PEEK.

Osiągnięcie doskonałego wykończenia powierzchni PEEK zależy od dedykowanego przejścia wykańczającego. Kluczem jest połączenie narzędzia o dużym promieniu z niewielką głębokością skrawania, wysoką prędkością skrawania i wolnym posuwem w celu uzyskania optymalnych, powtarzalnych rezultatów.

Jak rozwiązać problem niestabilności wymiarowej gotowych komponentów PEEK?

Gdy gotowa część PEEK zmienia rozmiar, jest to frustrujące. Kluczem nie jest zgadywanie, ale podążanie jasną ścieżką diagnostyczną. Takie ustrukturyzowane podejście oszczędza czas i materiał.

Możemy podzielić problem na cztery kluczowe obszary. Potraktujmy to jako listę kontrolną, aby znaleźć przyczynę źródłową. Pomaga nam to pracować metodycznie.

Krok 1: Sprawdź materiał

Po pierwsze, zawsze należy zweryfikować historię materiału. Czy materiał PEEK został prawidłowo wyżarzony? Ten krok ma kluczowe znaczenie dla stabilizacji materiału przed rozpoczęciem obróbki PEEK.

Krok 2: Przegląd procesu

Następnie należy przyjrzeć się parametrom obróbki. Agresywne cięcia, zwłaszcza podczas obróbki zgrubnej, mogą powodować naprężenia. To ukryte naprężenie może spowodować późniejsze wypaczenie części.

Aby dotrzeć głębiej, najlepszym narzędziem jest systematyczny przepływ pracy. Eliminuje on założenia i opiera się na dowodach. Każdy krok opiera się na poprzednim, zawężając potencjalne przyczyny zmian wymiarowych w komponentach PEEK.

Krok 3: Sprawdzenie uchwytu roboczego

Sposób mocowania części ma kluczowe znaczenie. Zbyt mocne dokręcenie zacisków może zdeformować surowiec. Naprężenia te są uwalniane po obróbce, powodując ruch części. Mocowanie musi być bezpieczne, ale nie może powodować naprężeń.

Krok 4: Pomiar w czasie

Pomiar zapewnia ostateczny dowód. Natychmiastowe sprawdzenie po obróbce daje punkt odniesienia. Prawdziwym testem jest jednak ponowny pomiar po 24 godzinach. Okres ten pozwala na rozluźnienie naprężeń wewnętrznych.

Ten pomiar poklatkowy określa ilościowo niestabilność. Pokazuje dokładnie, jak bardzo część się porusza. Dane te są nieocenione. Pomagają potwierdzić, czy problemem jest naprężenie materiału, czy parametr obróbki. Stwierdziliśmy, że metoda ta pozwala wykryć nawet niewielkie naprężenie szczątkowe19 skutecznie.

Oto prosty dziennik, którego możesz użyć:

| Punkt pomiarowy | Wymiar A (mm) | Wymiar B (mm) | Uwagi |

|---|---|---|---|

| Natychmiast po obróbce | 100.05 | 50.02 | Świeżo po wyjęciu z maszyny |

| 24 godziny później | 99.98 | 50.01 | Część się uspokoiła |

To systematyczne podejście pozwala wyizolować zmienną powodującą niestabilność.

Ustrukturyzowany proces diagnostyczny jest niezbędny. Metodycznie sprawdzając materiał, proces, mocowanie robocze i pomiary czasowe, można skutecznie zidentyfikować i rozwiązać pierwotną przyczynę niestabilności wymiarowej części PEEK, zapewniając dokładność i niezawodność końcowego komponentu.

Jak obrabiać PEEK-GF30 (wypełniony szkłem), aby zminimalizować zużycie narzędzi?

Obróbka PEEK-GF30 stanowi wyjątkowe wyzwanie. Włókna szklane, które zapewniają wytrzymałość, sprawiają, że jest to materiał niezwykle ścierny. Powoduje to szybkie zużycie standardowych narzędzi skrawających.

Aby temu przeciwdziałać, niezbędna jest zaawansowana strategia. Wiąże się to z użyciem doskonałego oprzyrządowania, dostosowaniem parametrów i skutecznym zarządzaniem środowiskiem obróbki. Kroki te nie są opcjonalne dla osiągnięcia spójnych wyników.

Właściwe podejście chroni inwestycję w oprzyrządowanie i zapewnia jakość części.

| Materiał narzędzia | Odporność na zużycie | Zalecane dla PEEK-GF30 |

|---|---|---|

| Węglik niepowlekany | Niski | Nie |

| Węglik powlekany | Średni | Tylko dla krótkich serii |

| Diament (PCD) | Bardzo wysoka | Tak, zdecydowanie zalecane |

Niezrównana przewaga narzędzi diamentowych

Podczas pracy z PEEK-GF30 standardowe narzędzia po prostu nie wytrzymują. Wzmocnienie szklane działa jak drobnoziarnisty papier ścierny, szybko tępiąc krawędź skrawającą. W tym miejscu zaawansowane materiały stają się niezbędne dla każdej poważnej operacji obróbki PEEK.

Węglik powlekany diamentem i PCD

Narzędzia z polikrystalicznego diamentu (PCD) są złotym standardem. Diament jest najtwardszym znanym materiałem, dzięki czemu narzędzia PCD są wyjątkowo odporne na ścieranie. Narzędzia z węglików spiekanych z powłoką diamentową stanowią ekonomiczną alternatywę o znacznie lepszej wydajności w porównaniu ze standardowymi narzędziami z węglików spiekanych.

Wybór ten ma bezpośredni wpływ na trwałość narzędzia i spójność części.

Opanowanie parametrów cięcia

Nie można obrabiać PEEK-GF30 z takimi samymi ustawieniami jak niewypełniony PEEK. Tarcie włókien szklanych generuje znaczne ciepło, które przyspiesza awarię narzędzia. Główną przyczyną tego zjawiska jest intensywne zużycie ścierne20 z twardych cząstek wypełniacza.

Zmniejszenie prędkości cięcia

Na podstawie naszych testów z klientami, zmniejszenie prędkości cięcia o 30-50% w porównaniu do niewypełnionego PEEK jest dobrym punktem wyjścia. Obniża to tarcie i ciepło na krawędzi skrawającej. Daje to narzędziu szansę na walkę z nieustannym ścieraniem.

| Parametr | Wytyczne dla PEEK-GF30 | Uzasadnienie |

|---|---|---|

| Prędkość (SFM) | Redukcja 30-50% vs. niewypełnione | Zarządza ciepłem i tarciem |

| Pasza (IPR) | Utrzymanie lub nieznaczne zmniejszenie | Zapobiega odpryskiwaniu narzędzi |

| Płyn chłodzący | Obowiązkowe zalanie płynem chłodzącym | Wypłukuje cząstki ścierne |

Moc wytrzymałego płynu chłodzącego

Chłodziwo nie tylko redukuje ciepło. W przypadku PEEK-GF30 jego najważniejszą rolą jest wypłukiwanie cząstek ściernych ze strefy cięcia. Bez skutecznego odprowadzania wiórów, te szklane fragmenty dostają się między narzędzie a obrabiany przedmiot, działając jak pasta szlifierska. Wysokoobjętościowy, wysokociśnieniowy system chłodziwa jest niezbędny do ochrony narzędzia i wykończenia części.

Aby skutecznie obrabiać PEEK-GF30, kluczowa jest trzyczęściowa strategia. Należy stosować bardzo twarde narzędzia, takie jak PCD, zmniejszać prędkości skrawania, aby zarządzać ciepłem i tarciem, oraz stosować solidne chłodziwo, aby usunąć cząstki ścierne. Takie podejście maksymalizuje żywotność narzędzia i zapewnia integralność części.

Jak dokładnie wycenić złożone zadanie obróbki PEEK?

Kluczowe znaczenie ma integracja wiedzy technicznej z praktyką biznesową. Dokładna wycena złożonej obróbki PEEK wykracza poza proste obliczenia. Wymaga dogłębnego zrozumienia unikalnych właściwości materiału.

Należy wziąć pod uwagę wyższe koszty materiałów. PEEK jest znacznie droższy niż aluminium. Czasy cykli są również wolniejsze, aby zarządzać ciepłem i unikać naprężeń.

Kluczowe korekty kwotowań

| Czynnik | PEEK vs. aluminium | Wpływ na wycenę |

|---|---|---|

| Koszt materiałów | Znacznie wyżej | Znacznie zwiększa koszt podstawowy |

| Czas cyklu | Wolniej | Dodaje do czasu pracy maszyny i robocizny |

| Oprzyrządowanie | Specjalistyczny (PCD) | Wyższy początkowy koszt narzędzia |

Elementy te muszą być wyraźnie uwzględnione w praktyce biznesowej.

Głębsze spojrzenie na ukryte koszty

Dokładna wycena zadania obróbki PEEK oznacza przyjrzenie się subtelnym szczegółom. Nie chodzi tylko o koszt surowca. Należy wziąć pod uwagę, jak PEEK zachowuje się podczas i po obróbce.

Na przykład, wypełnione gatunki PEEK zawierające włókno szklane lub węglowe są wysoce ścierne. Standardowe narzędzia tnące szybko się zużywają. Wymusza to stosowanie narzędzi z polikrystalicznego diamentu (PCD), których koszt początkowy jest wyższy, ale są one niezbędne do utrzymania tolerancji.

Uwagi dotyczące obróbki końcowej

Praca nie kończy się wraz z zatrzymaniem maszyny. Ostrożna obsługa i usuwanie zadziorów mają kluczowe znaczenie. PEEK jest twardym materiałem, a zadziory wymagają skrupulatnego ręcznego usuwania, co znacznie wydłuża czas pracy.

Ponadto w przypadku części o wysokiej precyzji często wymagany jest cykl wyżarzania. Proces ten łagodzi wewnętrzne naprężenia powstałe podczas obróbki. Zapobiega wypaczaniu i zapewnia stabilność wymiarową. Kontrolowanie właściwości materiału krystaliczność21 ma kluczowe znaczenie dla wydajności.

Te etapy przetwarzania końcowego nie są opcjonalne w przypadku złożonych zadań. W PTSMAKE uwzględniamy je w naszych wycenach, aby uniknąć niespodzianek.

| Proces | Powód | Wpływ na wycenę |

|---|---|---|

| Narzędzia PCD | Dla gatunków wypełnionych materiałem ściernym | Wyższy budżet na narzędzia |

| Ostrożne gratowanie | Zapobiega uszkodzeniom części | Wydłużony czas pracy wykwalifikowanej siły roboczej |

| Wyżarzanie | Łagodzi stres, zapewnia stabilność | Zwiększa czas i koszty procesu |

Dokładne wyceny obróbki PEEK muszą uwzględniać te realia techniczne. Uwzględnienie wyższych kosztów materiału, specjalistycznego oprzyrządowania dla wypełnionych gatunków oraz niezbędnej obróbki końcowej, takiej jak wyżarzanie i gratowanie, zapewnia klientowi realistyczną i wiarygodną cenę.

Odblokuj zaawansowaną obróbkę PEEK dzięki doświadczeniu PTSMAKE

Gotowy, aby ulepszyć swój następny projekt obróbki PEEK? Skontaktuj się z PTSMAKE, aby uzyskać dokładną wycenę i dowiedzieć się, w jaki sposób nasza specjalistyczna wiedza, najnowocześniejsza technologia i dedykowana obsługa zapewniają niezawodne komponenty PEEK o wysokiej tolerancji - na czas i zgodnie z dokładnymi specyfikacjami. Rozpocznij swoje zapytanie od PTSMAKE już dziś!

Dowiedz się, jak ta krytyczna temperatura wpływa na zachowanie materiału i strategie obróbki. ↩

Dowiedz się więcej o naprężeniach szczątkowych i ich wpływie na wydajność polimerów. ↩

Zrozumienie, w jaki sposób kierunek włókien wpływa na wytrzymałość i wydajność materiału. ↩

Zrozumienie, w jaki sposób temperatura wpływa na integralność strukturalną PEEK i zachowanie podczas obróbki. ↩

Zrozumienie mechaniki uszkodzeń materiałów i ich wpływu na końcową jakość części. ↩

Dowiedz się, co kryje się za tym trybem awarii i jak mu zapobiegać w materiałach kompozytowych. ↩

Dowiedz się, jak ta krytyczna właściwość wpływa na zachowanie materiału podczas obróbki skrawaniem i innych procesów termicznych. ↩

Zrozumienie, w jaki sposób zmiany w strukturze molekularnej wpływają na właściwości mechaniczne i wydajność końcowej części. ↩

Dowiedz się, w jaki sposób właściwości materiału wpływają na jego przydatność do zastosowań w urządzeniach medycznych. ↩

Kliknij, aby zobaczyć, jak ten kluczowy kąt wpływa na siły skrawania, kontrolę wiórów i końcową jakość części. ↩

Dowiedz się, jak tarcie, zużycie i zasady smarowania mogą wpływać na wyniki obróbki. ↩

Dowiedz się, jak zdolność materiału do przenoszenia ciepła wpływa na projekt obróbki PEEK. ↩

Poznaj przyczyny tych drgań i dowiedz się, jak je wyeliminować, aby uzyskać nieskazitelne wykończenie powierzchni. ↩

Dowiedz się, jak wewnętrzna struktura materiału wpływa na jego rzeczywistą trwałość i wytrzymałość. ↩

Dowiedz się, jak ta właściwość materiału wpływa na strategie projektowania i obróbki. ↩

Zrozumienie, w jaki sposób zachowanie materiału wpływa na jakość obróbki, aby zapobiegać wadom, takim jak zadziory. ↩

Kliknij, aby zrozumieć, w jaki sposób wewnętrzna struktura materiału wpływa na jego stabilność i wyniki obróbki. ↩

Dowiedz się, jak ugięcie narzędzia może wpływać na precyzję i jakość powierzchni obrabianych części. ↩

Dowiedz się więcej o tym, jak naprężenia wewnętrzne wpływają na stabilność materiału i dokładność części. ↩

Dowiedz się, w jaki sposób wypełniacze materiałowe przyczyniają się do szybkiej degradacji narzędzi skrawających. ↩

Dowiedz się, jak wewnętrzna struktura PEEK wpływa na stabilność i obróbkę, co ma kluczowe znaczenie dla precyzyjnych komponentów. ↩