Uzyskanie spójnych, profesjonalnie wyglądających wzorów radełkowania pozostaje jednym z najtrudniejszych aspektów obróbki precyzyjnej. Wielu producentów zmaga się z podwojeniem wzoru, nierówną głębokością i problemami ze śledzeniem, które skutkują kosztownymi przeróbkami i odrzuconymi częściami.

Wzory radełkowania są definiowane przez zmienne matematyczne, w tym skok, kąt pochylenia linii śrubowej, geometrię zęba i głębokość, a sukces zależy od właściwego doboru narzędzia, obliczeń średnicy przedmiotu obrabianego i zrozumienia zależności między tymi parametrami dla określonych zastosowań.

Dzięki mojej pracy w PTSMAKE pomagałem klientom w rozwiązywaniu złożonych wyzwań związanych z radełkowaniem w zastosowaniach motoryzacyjnych, medycznych i elektroniki użytkowej. Niniejszy przewodnik obejmuje podstawowe zasady, systemy klasyfikacji i zaawansowane techniki, które oddzielają profesjonalne radełkowanie od amatorskich rezultatów.

Jakie podstawowe zmienne definiują matematycznie każdy wzór radełkowania?

Wzory radełkowania mogą wydawać się skomplikowane. Są one jednak oparte na kilku podstawowych zmiennych matematycznych. Zrozumienie tych podstaw jest kluczowe. Pozwala nam to precyzyjnie kontrolować ostateczną teksturę.

Cztery filary Knurlingu

Te zmienne dyktują wszystko, od przyczepności po wygląd. Stanowią one podstawę spójnych i powtarzalnych wyników dla każdej części.

Kluczowe parametry radełkowania

| Zmienna | Opis |

|---|---|

| Boisko | Odległość między kolejnymi zębami. |

| Kąt | Kąt rowków względem osi przedmiotu obrabianego. |

| Głębokość | Jak głęboko zęby są wciskane w materiał. |

| Profil zęba | Kształt pojedynczego zęba (np. ostry, zaokrąglony). |

Te cztery elementy współpracują ze sobą. Tworzą one pełną geometryczną definicję każdego knurla.

Więcej niż podstawy: Synergia zmiennych

Definiowanie knurla nie polega tylko na wymienieniu zmiennych. Chodzi o zrozumienie ich wzajemnego oddziaływania. W tej synergii tkwi prawdziwa precyzja produkcji. W PTSMAKE skupiamy się na opanowaniu tych interakcji dla każdego projektu.

Interakcja nachylenia i kąta

Skok określa gęstość wzoru. Drobniejsza podziałka oznacza więcej zębów na cal. Kąt określa, czy wzór jest prosty (0°), skośny, czy diamentowy (np. 30° lewy i prawy heliks). Te dwa elementy definiują podstawowy wygląd.

Funkcjonalne role głębokości i profilu

Głębokość i profil zębów kontrolują działanie. Głębsze radełkowanie zapewnia bardziej agresywny chwyt. Ostrzejszy profil zębów również zwiększa przyczepność, ale może powodować ścieranie. Zaokrąglone profile są często używane do wygodnego, dekoracyjnego wykończenia. Wybór ten ma bezpośredni wpływ na wrażenia dotykowe użytkownika związane z produktem końcowym.

Branża często standaryzuje je przy użyciu systemu o nazwie podziałka średnicowa1. Zapewnia to, że narzędzia i wynikające z nich wzory radełkowania są spójne w różnych konfiguracjach produkcyjnych.

Wpływ zmiennej korekty

| Regulacja | Wynikowa charakterystyka Knurla |

|---|---|

| Zwiększenie skoku | Grubszy, szerzej rozstawiony wzór |

| Zmniejszenie skoku | Drobniejszy, gęstszy wzór |

| Zwiększenie głębokości | Bardziej agresywny chwyt, większe przemieszczenie materiału |

| Wyostrz profil | Lepsza przyczepność, potencjalnie bardziej ścierna |

Ostatecznie, kompletny model matematyczny wymaga wszystkich czterech zmiennych, aby uzyskać przewidywalny wynik.

Krótko mówiąc, tylko cztery kluczowe zmienne - skok, kąt, głębokość i profil zęba - stanowią kompletny matematyczny plan dla każdego wzoru radełkowania, dyktując jego ostateczny wygląd i funkcjonalną przyczepność.

Jakie jest uzasadnienie norm radełkowania, takich jak DIN 82?

Przed wprowadzeniem standardów radełkowanie było dzikim zachodem. Wyniki były niespójne. W jednym sklepie "średnie" radełkowanie było "zgrubne" w innym. Powodowało to poważne problemy z montażem i funkcjonalnością chwytu.

Wzrost standaryzacji

Normy takie jak DIN 82 wprowadziły porządek. Stworzyły wspólny język dla inżynierów, projektantów i mechaników. Każdy znał dokładne wymagania.

Gwarantuje to, że część zaprojektowana w Niemczech może być bezbłędnie wyprodukowana przez nas w PTSMAKE i idealnie dopasowana do montażu w USA.

| Problem bez standardów | Rozwiązanie zgodne z normą DIN 82 |

|---|---|

| Nieprzewidywalna siła chwytu | Spójna tekstura funkcjonalna |

| Awarie łączenia części | Gwarantowana dokładność wymiarowa |

| Wysoka ilość odpadów produkcyjnych | Wydajne i powtarzalne procesy |

Logika inżynieryjna stojąca za normą DIN 82 jest zakorzeniona w funkcjonalności i możliwości produkcji. Nie jest arbitralna. Norma kodyfikuje parametry, które mają bezpośredni wpływ na wydajność.

Kluczowe parametry dekodowania

Szczegóły takie jak podziałka, kąt zęba i głębokość są określone nie bez powodu. Głębsza podziałka zapewnia mocniejszy chwyt dla narzędzi ręcznych. Drobniejsza podziałka może być używana do delikatnego pokrętła regulacyjnego.

Standard ten definiuje różne wzory radełkowania aby zaspokoić różne potrzeby. Wykracza to poza prosty opis "diamentowy" lub "prosty". Oferuje precyzyjne klasyfikacje.

| Kod DIN 82 | Wzór Knurl | Podstawowa funkcja |

|---|---|---|

| RAA | Prosty (osiowy) | Podstawowy uchwyt, dekoracyjne wykończenie |

| RGE | Diament męski (30°) | Zastosowania z uchwytem o wysokim momencie obrotowym |

| RGV | Diament męski (45°) | Powierzchnie chwytające ogólnego zastosowania |

Kody te eliminują zgadywanie. Kiedy otrzymujemy rysunek określający "RGE 0.8", nasz zespół zna dokładnie potrzebne narzędzie i proces. Ta precyzja opiera się na regułach geometrycznych normy.

Standard moduł2 ma tutaj fundamentalne znaczenie. Dyktuje on relację między średnicą narzędzia i obrabianego przedmiotu, zapewniając czysty i kompletny wzór bez nakładania się lub częściowych zębów. Zapobiega to deformacji materiału i zapewnia wysokiej jakości wykończenie.

Normy radełkowania, takie jak DIN 82, ustanawiają jasne ramy. Przekształcają one nieprecyzyjną sztukę w powtarzalną naukę, definiując określone wzory i parametry radełkowania. Gwarantuje to spójność funkcjonalną i przewidywalność produkcji, co ma kluczowe znaczenie dla nowoczesnych branż wymagających wysokiej precyzji.

Co stanowi "integralność powierzchni" elementu radełkowanego?

Ocena powierzchni radełkowanej to nie tylko kwestia wyglądu. Prawdziwa jakość jest definiowana przez zestaw jasnych wskaźników. W PTSMAKE wykraczamy poza prostą kontrolę wizualną.

Skupiamy się na kompleksowej ocenie. Zapewnia to niezawodne działanie komponentu pod obciążeniem. Integralność powierzchni ma kluczowe znaczenie.

Kluczowe wskaźniki jakości

Oto główne obszary, które oceniamy:

- Wykończenie powierzchni: Gładkość i konsystencja.

- Mikropęknięcia: Drobne pęknięcia, które zmniejszają wytrzymałość.

- Zmiany metalurgiczne: Zmiany w strukturze materiału.

| Metryczny | Znaczenie | Wspólny problem |

|---|---|---|

| Wykończenie powierzchni | Wysoki | Niespójny chwyt, słaba estetyka |

| Mikropęknięcia | Krytyczny | Uszkodzenie komponentu pod obciążeniem |

| Zmiany metalurgiczne | Wysoki | Zmniejszona trwałość zmęczeniowa, kruchość |

Czynniki te wspólnie określają rzeczywistą integralność powierzchni części.

Głębsze spojrzenie na ocenę

Prawdziwie kompleksowa ocena jakości wykorzystuje określone narzędzia i metody. Chodzi o to, by zobaczyć to, czego nie widać gołym okiem.

Wykończenie powierzchni (Ra)

Mierzymy chropowatość powierzchni (Ra), aby upewnić się, że spełnia ona specyfikacje. Gwarantuje to stałą przyczepność i wyczucie. Różne wzory radełkowania wymagają różnych wartości Ra dla optymalnego działania.

Analiza mikrostrukturalna

Wykrywanie mikropęknięć często wymaga mikroskopii. Te niewielkie szczeliny są główną przyczyną przedwczesnych awarii. Tworzą się one podczas procesu radełkowania pod wysokim ciśnieniem, jeśli parametry nie są idealnie kontrolowane.

Właściwości materiału

Proces radełkowania jest formą obróbki na zimno. Może to wywołać korzystne utwardzanie robocze3ale przesada może powodować problemy. Analizujemy strukturę ziarnistą materiału, aby potwierdzić jego integralność. Zapobiega to kruchości i zapewnia długoterminową trwałość.

W naszej współpracy z klientami odkryliśmy, że kluczowe jest zrównoważone podejście.

| Metoda oceny | Miernik docelowy | Cel |

|---|---|---|

| Profilometr | Wykończenie powierzchni (Ra) | Ilościowe określenie chropowatości i spójności |

| Test penetracyjny | Mikropęknięcia | Ujawnianie wad powierzchniowych |

| Metalografia | Zmiany metalurgiczne | Badanie struktury ziarna i twardości |

To wielotorowe podejście gwarantuje, że każdy wyprodukowany przez nas element radełkowany jest odpowiedni do zamierzonego celu.

Dokładna ocena powierzchni radełkowanej wymaga czegoś więcej niż tylko oględzin. Obejmuje ona precyzyjne pomiary wykończenia powierzchni, szczegółowe kontrole pod kątem mikropęknięć oraz analizę podstawowych zmian metalurgicznych w celu zagwarantowania wydajności i niezawodności.

Jaka jest podstawowa zasada projektowania, która sprawia, że radełkowanie jest estetyczne?

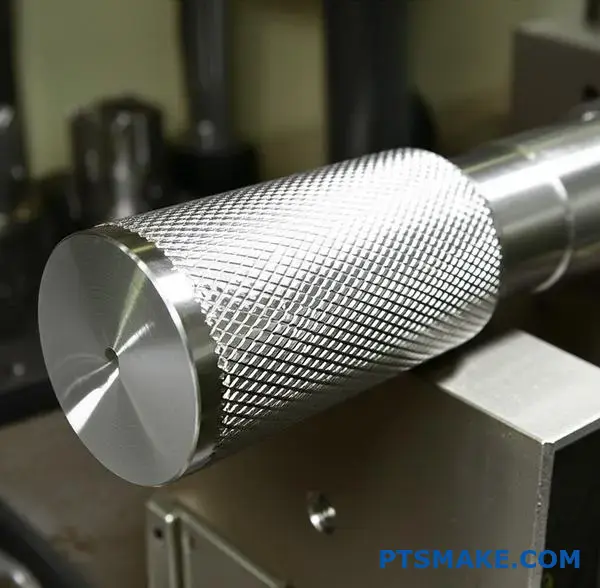

Dlaczego radełkowanie jest tak atrakcyjne? To coś więcej niż tylko funkcjonalny uchwyt. Piękno leży na przecięciu inżynierii precyzyjnej i ludzkiej psychologii. Nasze mózgi są przystosowane do doceniania porządku i szczegółów.

Moc wzorców

Wzory radełkowane wykorzystują te preferencje. Regularność diamentów lub linii tworzy poczucie przewidywalności i kontroli. Ta wizualna harmonia jest z natury satysfakcjonująca. Sygnalizuje staranne wykonanie i dbałość o szczegóły.

Tekstura i światło

Tekstura zachęca do dotyku, tworząc namacalne połączenie. Światło odbija się od faset, dodając głębi i dynamicznej jakości, której brakuje płaskim powierzchniom.

| Element projektu | Efekt psychologiczny |

|---|---|

| Regularność wzoru | Kolejność i precyzja sygnałów |

| Dotykowa tekstura | Zachęca do fizycznej interakcji |

| Odbicie światła | Tworzy wizualną głębię i zainteresowanie |

Inżynieria spotyka się z ludzką percepcją

Estetyczny sukces wzorów radełkowania nie jest przypadkowy. Jest to obliczony wynik tego, jak nasze umysły przetwarzają informacje sensoryczne. Spójna, powtarzająca się geometria przemawia językiem niezawodności i struktury, któremu instynktownie ufamy.

Krytyczna rola dotyku

Wrażenie dotykowe radełkowanej powierzchni jest kluczowe. To zaangażowanie jest formą Percepcja dotykowa4 który zapewnia natychmiastową informację zwrotną na temat jakości obiektu. Ostre, czyste radełkowanie sprawia wrażenie bezpiecznego i dobrze wykonanego. Źle wykonane sprawia wrażenie taniego i zawodnego. W PTSMAKE obrabiamy nasze radełka zgodnie z dokładnymi specyfikacjami. Gwarantuje to, że nie tylko dobrze wyglądają, ale także dobrze się czują, wzmacniając zaufanie użytkownika do produktu.

Jak światło definiuje jakość

Kluczowy jest również sposób, w jaki światło pada na radełkowaną powierzchnię. Małe, pochylone powierzchnie tworzą złożoną matrycę świateł i cieni. Efekt ten sprawia, że część wygląda na bardziej skomplikowaną i wartościową. Przekształca to prosty cylinder w obiekt o postrzeganym kunszcie.

| Wejście sensoryczne | Szczegóły projektu | Percepcja użytkownika |

|---|---|---|

| Wizualny | Precyzyjna gra świateł i cieni | Wysoka wartość, złożoność |

| Dotykowy | Ostre, jednolite krawędzie | Niezawodność, trwałość |

| Kognitywny | Powtarzalny, uporządkowany wzór | Jakość wykonania |

Estetyka Knurling wynika z mistrzowskiego połączenia inżynierii i psychologii. Ustrukturyzowane wzory, wciągająca tekstura i dynamiczne odbicie światła sygnalizują precyzję i jakość. Dzięki temu projekt jest zarówno funkcjonalny, jak i satysfakcjonujący wizualnie.

Jakie są podstawowe kategorie wzorów radełkowania poza geometrią?

Poza prostymi kształtami, możemy klasyfikować wzory radełkowania na bardziej praktyczne sposoby. Pomaga to w wyborze odpowiedniego wzoru do danego zadania.

Możemy spojrzeć na funkcjonalność, na przykład sposób trzymania. Możemy również wziąć pod uwagę proces produkcji.

Wreszcie, kluczowe znaczenie ma reakcja materiału. Te kategorie oferują inteligentniejszy sposób myślenia o wzorach radełkowania. Pomagają one zapewnić, że końcowa część działa dokładnie tak, jak jest to wymagane dla jej konkretnego zastosowania.

Klasyfikacja funkcjonalna

| Typ funkcji | Główny cel | Wspólna aplikacja |

|---|---|---|

| Wzmocnienie chwytu | Zwiększenie tarcia przy ręcznym przenoszeniu | Uchwyty narzędzi, pokrętła, elementy złączne |

| Press-Fit Aid | Bezpieczne połączenie dwóch komponentów | Wały, sworznie, wkładki |

| Fluid Channeling | Kieruje lub zatrzymuje płyny/smary | Powierzchnie uszczelniające, bieżnie łożysk |

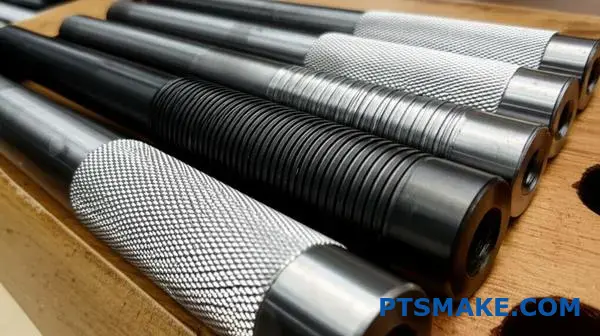

Klasyfikacja procesów produkcyjnych

Możemy również pogrupować wzory według sposobu ich tworzenia. Dwie główne metody to cięcie i formowanie. Każdy z tych procesów daje inny rezultat i pasuje do różnych materiałów i zastosowań.

Klasyfikacja reakcji na materiał

Sposób, w jaki materiał zachowuje się podczas radełkowania również tworzy kategorię. Bardziej miękkie metale odkształcają się inaczej niż twardsze, wpływając na ostateczną teksturę i wydajność radełkowanej powierzchni.

W PTSMAKE prowadzimy klientów patrząc poza geometrię. Skupienie się na funkcji, procesie i reakcji materiału prowadzi do lepszej wydajności części. To praktyczne podejście pozwala uniknąć kosztownych błędów.

Kategorie oparte na funkcjach

Najlepszym punktem wyjścia jest często zastanowienie się, jakie zadanie ma spełniać knurl. Czy chodzi o przyczepność, ścisłe dopasowanie, czy coś zupełnie innego?

| Kategoria | Opis |

|---|---|

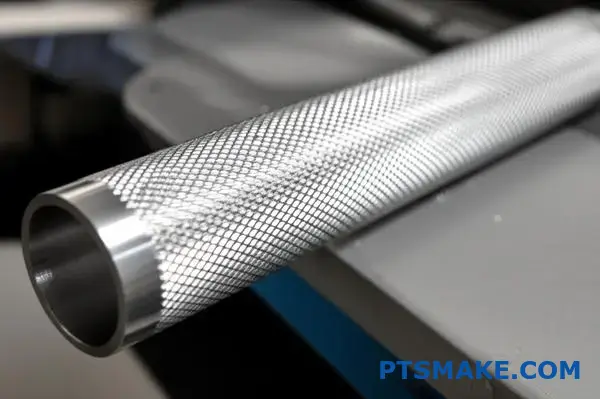

| Radełkowanie uchwytu | Najbardziej powszechny typ. Jego celem jest wyłącznie zapewnienie bezpiecznej, antypoślizgowej powierzchni dla rąk lub narzędzi. |

| Radełkowanie wciskane | To radełkowanie ma na celu nieznaczne zwiększenie średnicy części. Po wciśnięciu w inny element tworzy silne pasowanie wciskowe. |

| Ozdobne radełkowanie | W tym przypadku nacisk kładziony jest na estetykę. Wzór nadaje produktowi wysokiej klasy, industrialny wygląd. |

Kategorie oparte na procesach

Metoda produkcji ma bezpośredni wpływ na charakterystykę wzoru radełkowania. Radełkowanie nacinane usuwa materiał, tworząc ostre, precyzyjne szczyty. Jest to świetne rozwiązanie w przypadku twardszych materiałów.

Z drugiej strony, formowanie rolkowe wypiera materiał bez tworzenia wiórów. Proces ten wzmacnia powierzchnię poprzez utwardzanie robocze. Uzyskane szczyty są gładsze. Zrozumienie subtelnych zmian powodowanych przez przemieszczenie materiału5 ma kluczowe znaczenie dla aplikacji o wysokiej tolerancji.

Kategorie reakcji na materiał

Różne materiały reagują w unikalny sposób na nacisk radełkowania. Miękkie materiały, takie jak aluminium, mogą łatwo płynąć, tworząc gładkie, zaokrąglone profile. Twardsze materiały, takie jak stal nierdzewna, są odporne na odkształcenia. Może to skutkować ostrzejszymi, bardziej zdefiniowanymi wzorami, ale wymaga również większej siły.

Wybór niewłaściwego wzoru dla materiału może prowadzić do łuszczenia się lub niespójnego wykończenia. Dlatego zawsze dopasowujemy strategię radełkowania do konkretnych właściwości materiału.

Myślenie o radełkowaniu poprzez funkcję, proces i reakcję materiału zapewnia głębsze zrozumienie. Takie podejście wykracza poza zwykły wygląd, zapewniając, że wzór radełkowania służy jego prawdziwemu celowi inżynieryjnemu, skutecznie i niezawodnie w zamierzonym zastosowaniu.

Jak można sklasyfikować wzory radełkowania według ich funkcjonalnego zastosowania?

Wzory radełkowania nie są tylko na pokaz. Ich prawdziwą wartością jest ich funkcja. Możemy je sklasyfikować na podstawie tego, do czego zostały zaprojektowane. Pomaga to inżynierom wybrać odpowiedni wzór do danego zadania.

Nie używałbyś delikatnego wzoru do narzędzia o wysokim momencie obrotowym. Podzielmy te grupy funkcjonalne. Każda z nich służy odrębnemu celowi w projektowaniu produktu.

| Kategoria funkcjonalna | Główny cel |

|---|---|

| Uchwyt o wysokim momencie obrotowym | Aby zwiększyć tarcie podczas obsługi. |

| Dotykowe sprzężenie zwrotne | Sygnalizowanie funkcji użytkownikowi. |

| Retencja płynów | Do przechowywania lub odprowadzania płynów. |

| Wykończenia dekoracyjne | Dla czysto estetycznej poprawy. |

| Dopasowanie zakłóceń | Aby utworzyć bezpieczne połączenie mechaniczne. |

Zrozumienie radełkowania zaczyna się od jego przeznaczenia. Skuteczność wzoru jest bezpośrednio związana z jego zastosowaniem. Jest to podstawowa zasada, którą kierujemy się w PTSMAKE przy każdym projekcie.

Zastosowania uchwytów o wysokim momencie obrotowym

W przypadku narzędzi lub części wymagających mocnego, antypoślizgowego chwytu, niezbędny jest agresywny wzór. Radełkowanie diamentowe jest tutaj powszechnym wyborem. Zapewnia ono maksymalne tarcie w przypadku narzędzi ręcznych, ciężkich pokręteł i uchwytów urządzeń przemysłowych. Celem jest przewaga funkcji nad formą.

Delikatne dotykowe sprzężenie zwrotne

Niektóre aplikacje nie wymagają mocnego chwytu. Zamiast tego muszą zapewniać użytkownikowi subtelne informacje zwrotne. Pomyśl o precyzyjnych pokrętłach regulacyjnych w instrumentach naukowych. Dobrze sprawdzają się tutaj drobne, proste wzory radełkowania. Oferują one wystarczającą teksturę do wyczucia, zapewniając precyzyjną kontrolę.

Retencja płynów i zarządzanie nimi

Niektóre wzory radełkowania mogą zatrzymywać smary. Wgłębione diamentowe lub kwadratowe wzory tworzą małe kieszenie. Kieszenie te wykorzystują działanie kapilarne6 do zatrzymywania oleju lub smaru. Jest to przydatne w przypadku samosmarujących się tulei lub wałów.

Wykończenia dekoracyjne

Czasami podstawową funkcją jest estetyka. W przypadku wysokiej klasy produktów, takich jak koronki zegarków lub wysokiej klasy tarcze elektroniczne, radełkowanie dodaje elegancji. Nacisk kładziony jest tutaj na bezbłędne wykonanie i atrakcyjność wizualną.

| Cecha | Uchwyt o wysokim momencie obrotowym | Ozdobny Knurl |

|---|---|---|

| Głębokość wzoru | Głęboki i agresywny | Płytkie i precyzyjne |

| Główny cel | Maksymalizacja tarcia | Atrakcyjność wizualna, czyste linie |

| Przykład | Uchwyt klucza | Korona zegarka |

Aplikacje dopasowane do zakłóceń

Radełkowanie może również tworzyć mechaniczne połączenie. Przemieszczając materiał, wałek radełkowany może utworzyć ciasne wciśnięcie w otwór. Metoda ta jest często bardziej opłacalna niż inne techniki mocowania dla stałych zespołów.

Zrozumienie funkcjonalnego zastosowania jest kluczowe. Niezależnie od tego, czy chodzi o uchwyty o wysokim momencie obrotowym, zatrzymywanie płynów, czy bezpieczne dopasowanie wciskowe, odpowiedni wzór radełkowania optymalizuje wydajność. Funkcja zawsze dyktuje formę w produkcji precyzyjnej.

Jaka jest systematyczna klasyfikacja trybów awarii radełkowania?

Rozpoznanie trybów awarii radełkowania jest pierwszym krokiem w kierunku ich naprawy. Każdy defekt opowiada historię o tym, co poszło nie tak podczas procesu produkcyjnego.

Zrozumienie tych wizualnych wskazówek pomaga nam szybko zidentyfikować pierwotną przyczynę. Zapobiega to marnowaniu czasu i materiałów. Poniżej znajduje się krótki przewodnik po typowych problemach.

| Typ wady | Wskazanie podstawowe |

|---|---|

| Łuszczenie się | Problem z materiałem lub narzędziem |

| Podwojenie | Błąd konfiguracji lub wyrównania |

| Nierówna głębokość | Niespójne ciśnienie/podawanie |

| Barreling | Nadmierna siła |

Te wzory radełkowania sygnalizują określone problemy, dzięki czemu rozwiązywanie problemów jest znacznie bardziej wydajne.

Powiązanie wad z przyczynami źródłowymi

W naszych projektach w PTSMAKE opracowaliśmy systematyczne podejście do diagnozowania tych niepowodzeń. Polega ono na analizowaniu dowodów i pracy wstecz w celu znalezienia ich źródła.

Łuszczenie i odpryskiwanie

Łuszczenie występuje, gdy małe kawałki metalu odrywają się od grzbietów radełka. Często wskazuje to na zużyte lub wyszczerbione narzędzie radełkujące. Może to również oznaczać, że materiał jest zbyt kruchy dla tego procesu. Nasza analiza pokazuje, że niektóre stopy stali są na to bardziej podatne.

Podwojenie lub "Ghosting"

Ten defekt tworzy drugi, słaby wzór nakładający się na główny. Prawie zawsze jest to kwestia ustawień. Winowajcą jest często brak sztywności maszyny lub uchwytu przedmiotu obrabianego. Może to być również spowodowane nieprawidłowym ustawieniem narzędzia względem linii środkowej przedmiotu obrabianego.

Nierówna głębokość i niespójne wzory

Jeśli głębokość radełkowania jest różna, należy sprawdzić nacisk i prędkość posuwu. Niespójny posuw może powodować głębsze wgryzanie się narzędzia w niektórych obszarach. Należy również sprawdzić bicie przedmiotu obrabianego. Niecentryczna część będzie naturalnie prowadzić do nierównego wykończenia. Reakcja materiału na nacisk narzędzia, na którą wpływają takie czynniki jak Hartowanie pracy7również odgrywa rolę.

Poniższa tabela łączy te kwestie z rozwiązaniami.

| Tryb awarii | Wspólna przyczyna źródłowa | Zalecane rozwiązanie |

|---|---|---|

| Podwojenie | Niewspółosiowość maszyny lub narzędzia | Ponowne wyrównanie narzędzia do linii środkowej przedmiotu obrabianego |

| Barreling | Nadmierne ciśnienie boczne | Zmniejsz ciśnienie; sprawdź zużycie narzędzia |

| Nierówna głębokość | Niespójna prędkość posuwu | Zapewnić stały posuw; sprawdzić bicie |

| Łuszczenie się | Kruchy materiał; zużyte narzędzie | Zmiana materiału lub narzędzia; dostosowanie prędkości |

Kategoryzując te typowe usterki, zamieniamy rozwiązywanie problemów ze zgadywania w naukę. Powiązanie każdego trybu awarii z prawdopodobną przyczyną procesu lub konfiguracji pozwala na szybsze i skuteczniejsze rozwiązania, zapewniając stałą jakość każdej produkowanej przez nas części.

Jak pogrupować materiały pod kątem optymalnego doboru procesu radełkowania?

Wybór odpowiedniego procesu radełkowania rozpoczyna się od zrozumienia materiału. Różne materiały różnie reagują na intensywny nacisk radełkowania. W PTSMAKE upraszczamy to, grupując materiały w oparciu o ich podstawowe właściwości.

Takie podejście pomaga przewidzieć zachowanie materiału. Gwarantuje, że wybierzemy metodę, która zapewni czyste, funkcjonalne radełkowanie bez uszkodzenia części.

Kluczowe właściwości materiałów do radełkowania

Bierzemy pod uwagę przede wszystkim trzy rzeczy: ciągliwość, twardość i tendencję do utwardzania. Czynniki te decydują o tym, czy lepszą opcją jest formowanie czy cięcie.

| Własność | Opis | Wpływ na radełkowanie |

|---|---|---|

| Plastyczność | Zdolność do deformacji bez pękania | Wysoka ciągliwość jest idealna do radełkowania kształtowego. |

| Twardość | Odporność na odkształcenia plastyczne | Twarde materiały często wymagają radełkowania ciętego. |

| Work-Hardening | Utwardzanie w wyniku odkształcenia plastycznego | Wysoka tendencja wymaga starannej kontroli procesu. |

Grupa 1: Metale miękkie i ciągliwe

Grupa ta obejmuje materiały takie jak aluminium, mosiądz i stale niskowęglowe. Ich wysoka plastyczność i niższa twardość czynią je idealnymi kandydatami do radełkowania kształtowego. Metal łatwo wpada w zęby narzędzia radełkującego.

Proces ten raczej wypiera materiał niż go usuwa. Tworzy mocny, wypukły wzór z gładkim wykończeniem. Często używamy go do części, które wymagają dobrej przyczepności bez ostrych krawędzi.

Grupa 2: Twarde i mniej ciągliwe metale

Materiały takie jak stal nierdzewna i stale stopowe. Ich wyższa twardość i tendencja do hartowanie robocze8 stanowią wyzwanie. Nacisk radełkowania może sprawić, że materiały te staną się jeszcze twardsze, co doprowadzi do zużycia narzędzia lub słabego wykończenia.

W tym przypadku radełkowanie cięte jest zazwyczaj najlepszym wyborem. Metoda ta wykorzystuje koła o ostrych krawędziach do obróbki wzoru w obrabianym przedmiocie. Usuwa materiał, tworząc precyzyjne, ostre wzory radełkowania bez wywoływania nadmiernych naprężeń w materiale.

Grupa 3: Tworzywa sztuczne

Tworzywa sztuczne takie jak Delrin (POM) lub Nylon zachowują się zupełnie inaczej. Ich niskie temperatury topnienia i elastyczność oznaczają, że zarządzanie ciepłem ma kluczowe znaczenie. W przypadku tworzyw termoplastycznych prawie zawsze wymaganą metodą jest radełkowanie. Minimalizuje ono gromadzenie się ciepła i zapobiega topieniu się materiału lub zapychaniu narzędzia.

| Grupa materiałów | Wspólne materiały | Zalecany proces | Kluczowe aspekty |

|---|---|---|---|

| Miękki i ciągliwy | Aluminium, mosiądz, stal miękka | Forma radełkowania | Doskonały do tworzenia gładkich, wypukłych wzorów. |

| Twardy i wytrzymały | Stal nierdzewna, stal stopowa | Nacinanie radełkowane | Zapobiega nadmiernemu utwardzeniu i zużyciu narzędzia. |

| Tworzywa sztuczne | Delrin (POM), Nylon, ABS | Nacinanie radełkowane | Wymaga ostrych narzędzi i kontroli temperatury. |

Grupowanie materiałów w ten sposób zapewnia solidne podstawy do wyboru procesu. Pozwala nam to przejść od zgadywania do decyzji opartych na danych, zapewniając stałą jakość każdego projektu realizowanego przez PTSMAKE.

Zrozumienie grup materiałów jest kluczem do wyboru właściwego procesu radełkowania. Takie podejście zapewnia przewidywalne, wysokiej jakości wykończenie poprzez dopasowanie właściwości materiału do najbardziej odpowiedniej metody, niezależnie od tego, czy jest to formowanie, cięcie, czy specjalistyczna technika dla tworzyw sztucznych.

Jakie są różnice strukturalne między radełkowaniem mikro i makro?

Przejście od skali milimetrowej do mikronowej zmienia radełkowanie. Radełkowanie w skali makro polega na tworzeniu szorstkiej, wyczuwalnej w dotyku powierzchni zapewniającej przyczepność. To dobrze znany proces.

Mikroknurowanie działa jednak na zupełnie innym poziomie. Tworzy powierzchnie o precyzyjnych, funkcjonalnych cechach. Wymaga to zaawansowanych technik i narzędzi produkcyjnych.

Oto szybkie porównanie.

| Cecha | Makro radełkowanie (skala milimetrowa) | Mikro radełkowanie (skala mikronowa) |

|---|---|---|

| Proces podstawowy | Formowanie lub cięcie | Ablacja laserowa, wytrawianie, mikroobróbka |

| Oprzyrządowanie | Hartowane koła stalowe | Końcówki diamentowe, wiązki laserowe, wytrawiacze |

| Cel funkcjonalny | Mechaniczny uchwyt, estetyka | Dynamika płynów, przyczepność, optyka |

Różnice w tych wzorach radełkowania są fundamentalne.

Przejście od produkcji w skali makro do produkcji w skali mikro zmienia wszystko. W przypadku tradycyjnego radełkowania używamy narzędzi z hartowanej stali do przemieszczania lub cięcia materiału na tokarce. Jest to solidny i stosunkowo prosty proces skupiający się na tworzeniu wzoru uchwytu.

Mikroknurowanie jest znacznie bardziej delikatne. W naszych projektach w PTSMAKE często stosujemy metody takie jak ablacja laserowa lub ultraprecyzyjna obróbka CNC. Techniki te usuwają materiał z mikroskopijną dokładnością, zamiast go przemieszczać. Ta precyzja ma kluczowe znaczenie dla kontrolowania powierzchni właściwości trybologiczne9wpływające na tarcie i przepływ płynu.

Wymagania dotyczące narzędzi również odzwierciedlają tę różnicę w skali. Standardowe narzędzie do radełkowania jest trwałe i proste. W przypadku mikro-aplikacji możemy użyć rysika z końcówką diamentową lub wysoce skupionego lasera. Systemy sterowania muszą zarządzać ruchami na poziomie submikronowym.

Poniższa tabela podkreśla te wyzwania.

| Wyzwanie | Makro radełkowanie | Mikro radełkowanie |

|---|---|---|

| Zachowanie materiału | Przewidywalne odkształcenie plastyczne | Nieprzewidywalne; struktura ziarna ma znaczenie |

| Zużycie narzędzia | Stopniowe i łatwe do monitorowania | Szybki i katastrofalny; wymaga precyzyjnej kontroli |

| Kontrola jakości | Kontrola wzrokowa, zaciski | SEM, profilometry, zaawansowane obrazowanie |

Zastosowania funkcjonalne są bardzo zróżnicowane. Wzory radełkowania w skali makro zwiększają przyczepność uchwytów narzędzi lub pokręteł. Mikroradełkowane powierzchnie można znaleźć w implantach medycznych w celu pobudzenia wzrostu komórek lub w urządzeniach mikroprzepływowych do kierowania przepływem cieczy.

Ostatecznie skala dyktuje całe podejście produkcyjne. Radełkowanie w skali makro jest przeznaczone do interakcji z człowiekiem i chwytania. Mikroradełkowanie służy do projektowania funkcjonalnych powierzchni, gdzie wydajność jest mierzona na poziomie mikroskopijnym, wymagającym znacznie większej precyzji i inwestycji.

Co definiuje system radełkowania wypukłego i wklęsłego?

Nakładanie radełek na zakrzywione powierzchnie nie jest procesem uniwersalnym. Geometria, wypukła lub wklęsła, całkowicie zmienia zasady gry.

Powierzchnia wypukła zakrzywia się na zewnątrz, jak klamka. Powierzchnia wklęsła zakrzywia się do wewnątrz, jak wnętrze miski. Każda z nich stanowi wyjątkowe wyzwanie. To dyktuje wybór narzędzia, konfigurację i ostateczną jakość.

Podstawy wypukłości i wklęsłości

| Cecha | Wypukłe radełkowanie | Wklęsłe radełkowanie |

|---|---|---|

| Kształt powierzchni | Zakrzywione na zewnątrz | Zakrzywione do wewnątrz |

| Kontakt z narzędziem | Spójny | Znacznie się różni |

| Wspólne użytkowanie | Uchwyty, pokrętła, tarcze | Niestandardowe okucia, pierścienie ozdobne |

| Trudność | Niższy | Wyższy |

Zrozumienie tych różnic jest kluczem do sukcesu.

Główne rozróżnienie polega na zaangażowaniu narzędzia. Na powierzchniach wypukłych standardowe koła radełkowe mogą utrzymywać stały kontakt. Narzędzie wciska się w materiał równomiernie, gdy część się obraca. Tworzy to jednolity wzór ze względną łatwością.

Powierzchnie wklęsłe są znacznie trudniejsze. Standardowe narzędzie styka się z powierzchnią tylko w jej najwyższych punktach. Skutkuje to niekompletnym lub zniekształconym wzorem. Ryzyko Zakłócenia ścieżki narzędzia10 jest również znacznie wyższa. Uchwyt narzędzia może kolidować z krawędziami części.

Poruszanie się po wyzwaniach geometrycznych

W PTSMAKE często zajmujemy się tymi złożonymi geometriami. W przypadku radełkowania wklęsłego czasami potrzebujemy niestandardowych kół radełkujących. Koła te pasują do wewnętrznej krzywizny obrabianego przedmiotu. Zapewnia to pełny kontakt i czysty wzór.

Niezbędne są również specjalistyczne uchwyty narzędziowe o określonych kątach. Zapewniają one niezbędny prześwit, aby uniknąć kolizji. Takie podejście wymaga starannego programowania i konfiguracji.

| Wyzwanie | Rozwiązanie wypukłe | Rozwiązanie wklęsłe |

|---|---|---|

| Nierówne ciśnienie | Standardowa konfiguracja | Niestandardowe profile narzędzi |

| Niekompletny wzór | Nie jest to typowy problem | Koła o dopasowanym promieniu |

| Kolizja narzędzi | Niskie ryzyko | Uchwyty kątowe, staranne programowanie |

Na podstawie wyników naszych testów można stwierdzić, że dobrze zaplanowana operacja radełkowania wklęsłego może przynieść znaczącą wartość dodaną. Wymaga to jednak specjalistycznej wiedzy.

Krótko mówiąc, podczas gdy radełkowanie wypukłe jest stosunkowo proste, zastosowania wklęsłe wymagają specjalistycznego oprzyrządowania i starannego planowania. Geometria krzywej jest najważniejszym czynnikiem w określaniu właściwego podejścia i zapewnieniu wysokiej jakości wzorów radełkowania.

Jakie są cechy charakterystyczne wzorców hybrydowych lub złożonych?

Gdy standardowe radełka nie spełniają potrzeb projektu, badamy wzory hybrydowe. Są to niestandardowe projekty, które przełamują schematy.

Wykraczają one poza zwykłe proste lub diamentowe radełka. Chodzi o kreatywną inżynierię.

Łączenie elementów Knurl

Często łączymy różne style radełkowania. Na przykład łącząc linie proste i spiralne. Tworzy to unikalne tekstury i funkcjonalne uchwyty. Kolejną zaawansowaną techniką jest zmienianie skoku w ramach jednego wzoru.

Przykłady wzorców hybrydowych

| Połączenie funkcji | Podstawowa korzyść | Wspólna aplikacja |

|---|---|---|

| Prosty + spiralny | Wielokierunkowy uchwyt | Niestandardowe uchwyty narzędzi |

| Zmienny skok | Ukierunkowane wyczucie tekstury | Ergonomiczne uchwyty |

| Przerwany diament | Zmniejszone naprężenia materiału | Komponenty cienkościenne |

Takie podejście pozwala na tworzenie prawdziwie indywidualnych wzorów radełkowania.

Niestandardowe rozwiązania inżynieryjne

Hybrydowe radełka nie tylko wyglądają. Rozwiązują one konkretne wyzwania inżynieryjne. Produkt może wymagać mocnego chwytu w jednym kierunku, ale gładkiego wyczucia w innym. To właśnie tutaj sprawdzają się niestandardowe wzory.

W PTSMAKE wykorzystujemy do tych zadań zaawansowaną obróbkę CNC. Tworzenie niestandardowych radełek wymaga precyzyjnego programowania ścieżki narzędzia. Standardowe narzędzia często nie są w stanie wytworzyć tych złożonych geometrii.

Proces produkcji

Zaczynamy od modelowania wzoru w oprogramowaniu CAD. Pomaga nam to zwizualizować ostateczną teksturę. Następnie nasi inżynierowie opracowują niestandardową strategię obróbki.

Może to wymagać wielu przejść z różnymi narzędziami. Może to również oznaczać stworzenie niestandardowego narzędzia. Celem jest osiągnięcie dokładnego chwytu i estetyki określonej przez klienta. Proces ten zapewnia, że właściwości części nie są jednolite, ale anizotropowy11dostosowane do określonych funkcji.

| Wyzwanie | Nasze rozwiązanie w PTSMAKE |

|---|---|

| Geometria złożona | Zaawansowany 5-osiowe CNC programowanie |

| Ograniczenia oprzyrządowania | Projektowanie i produkcja narzędzi na zamówienie |

| Kwestie spójności | Kontrole jakości w trakcie procesu |

To ostrożne podejście umożliwia uzyskanie złożonych wzorów radełkowania.

Hybrydowe radełka łączą w sobie różne elementy konstrukcyjne. Tworzy to unikalne właściwości funkcjonalne i estetyczne. Chociaż są trudne w obróbce, oferują rozwiązania dostosowane do konkretnych wymagań produktu, wymagające zaawansowana obróbka CNC specjalistycznej wiedzy i starannego planowania.

Jaka jest zależność strukturalna między podziałką a średnicą przedmiotu obrabianego?

W radełkowaniu "śledzenie" jest najważniejsze. Zapewnia ono, że narzędzie wykonuje te same rowki przy każdym obrocie. Tworzy to czysty, jednolity wzór.

Słaby tracking skutkuje niechlujnym, nakładającym się wykończeniem. To nie tylko źle wygląda, ale także negatywnie wpływa na przyczepność radełka. Jest to szczegół, którego nigdy nie pomijamy.

Dlaczego śledzenie ma znaczenie

Prawidłowe śledzenie jest podstawą wysokiej jakości wzorów radełkowania. Wymaga precyzyjnej konfiguracji i obliczeń.

| Status śledzenia | Wynik wzorca | Funkcjonalność |

|---|---|---|

| Dobry | Czyste, jednolite rowki | Doskonała przyczepność |

| Zły | Nakładające się, niechlujne | Słaby chwyt, wygląda nieprofesjonalnie |

Osiągnięcie tego idealnego dopasowania jest kluczową częścią naszego procesu w PTSMAKE.

Aby uzyskać idealne śledzenie, średnica przedmiotu obrabianego musi być prawie wielokrotnością podziałki kołowej. Ta matematyczna zależność nie podlega negocjacjom w celu uzyskania profesjonalnego wykończenia. Gwarantuje ona, że zęby narzędzia radełkującego idealnie zazębiają się z rowkami, które tworzą przy każdym pojedynczym obrocie części.

Matematyka stojąca za meczem

Można to porównać do zazębiania się kół zębatych. Jeśli zęby nie są wyrównane, system ulega awarii. Ta sama zasada ma zastosowanie w tym przypadku. Nieprawidłowa średnica powoduje, że narzędzie wycina nowe, płytkie rowki nad starymi. Jest to często nazywane "podwójnym śledzeniem" lub "łuszczeniem".

W PTSMAKE obliczamy idealną średnicę półfabrykatu przed rozpoczęciem jakiejkolwiek obróbki. Zapobiega to wadom i zapewnia, że ostateczne wzory radełkowania spełniają dokładne specyfikacje. Niewielka korekta średnicy przed radełkowaniem często robi różnicę.

Harmonia średnicy i wysokości dźwięku

Zależność ta zapewnia czysty wzór. Obliczamy obwód i dzielimy go przez narzędzie podziałka kołowa12. Wynik powinien być liczbą całkowitą lub bardzo do niej zbliżoną.

| Komponent | Rola w obliczeniach | Pożądany wynik |

|---|---|---|

| Średnica przedmiotu obrabianego | Określa obwód | Prawie wielokrotność boiska |

| Podziałka kołowa | Odległość między zębami | Dzieli się równomiernie na obwód |

| Wynik | Liczba całkowita (liczba całkowita) | Idealny, powtarzalny wzór |

Ta precyzja zapewnia, że radełkowana powierzchnia jest zarówno funkcjonalna, jak i estetyczna. Jest to krytyczny krok w naszym procesie kontroli jakości dla każdego projektu obejmującego radełkowanie.

Aby uzyskać czyste wzory radełkowania, średnica przedmiotu obrabianego musi pokrywać się z okrągłą podziałką narzędzia. Zapewnia to prawidłowe śledzenie narzędzia przy każdym obrocie, unikając niechlujnych, nakładających się rowków i gwarantując funkcjonalne, profesjonalne wykończenie.

W jaki sposób niestandardowe wzory radełkowania są określane do produkcji?

Przekazanie informacji o niestandardowym wzorze radełkowania wymaga czegoś więcej niż zwykłej notatki. Podstawowym narzędziem jest rysunek techniczny. Musi on być jednoznaczny.

Bez jasnych szczegółów mechanicy muszą zgadywać. Prowadzi to do błędów i kosztownych przeróbek. Kluczem jest dostarczenie kompletnego zestawu specyfikacji, który nie pozostawia miejsca na interpretację. Niestandardowe wzory radełkowania wymagają takiego poziomu precyzji od samego początku.

Podstawowe informacje o rysunku

Szczegółowy rysunek działa jak umowa między projektantem a wykonawcą. W przypadku niestandardowych wzorów umowa ta wymaga określonych klauzul.

| Standardowe objaśnienie | Specyfikacja niestandardowa |

|---|---|

| Typ Knurl | Niestandardowa geometria wzoru |

| Boisko | Profil zęba, kąt, głębokość |

| Średnica | Średnice przed i po radełkowaniu |

Ta przejrzystość zapewnia, że końcowa część dokładnie odpowiada Twojej wizji.

Aby uniknąć niejasności, rysunek techniczny musi być kompletnym przewodnikiem. Powinien szczegółowo opisywać każdy aspekt niestandardowego wzoru radełkowania. Gwarantuje to, że mechanik może wyprodukować dokładnie to, co zaprojektowałeś, bez żadnych domysłów. W PTSMAKE zawsze podkreślamy znaczenie kompleksowych rysunków.

Definicja wzoru geometrycznego

Najpierw należy zdefiniować geometrię wzoru. Obejmuje to kształt profilu zęba, np. w kształcie litery V, zaokrąglony lub unikalny. Określ dokładny kąt zęba, głębokość i podziałkę (TPI lub podziałka kołowa).

Uwagi dotyczące narzędzi i procesów

Określ wymagane narzędzie do radełkowania, jeśli masz na myśli konkretne. Zwróć uwagę na materiał i twardość części. Pomoże to operatorowi dobrać odpowiednie parametry. Na przykład radełka formujące zachowują się inaczej niż radełka tnące.

Krytyczne wymiary i tolerancje

Należy wyraźnie określić główną średnicę po radełkowaniu. Należy uwzględnić dopuszczalne tolerancje. Najlepszą praktyką jest podanie zarówno średnicy przed radełkowaniem, jak i po radełkowaniu. Pozwala to kontrolować przemieszczenie materiału. Precyzyjne metrologia13 jest niezbędna do weryfikacji tych ostatecznych wymiarów.

| Parametr | Przykład specyfikacji |

|---|---|

| Profil zęba | Niestandardowa wypukłość, R0,2 mm |

| Dołączony kąt | 105° +/- 1° |

| Głębokość radełkowania | 0,35 mm REF |

| Post-Knurl Ø | 25,4 mm +0,00/-0,15 |

| Wykończenie powierzchni | Ra 1,6 µm maks |

Te szczegóły tworzą kompletny obraz produkcji.

Jednoznaczny rysunek techniczny nie podlega negocjacjom w przypadku radełkowania niestandardowego. Musi on jasno definiować geometrię wzoru, wymagania dotyczące narzędzi i ostateczne wymiary wraz z tolerancjami. Ten szczegół jest podstawą do wyprodukowania udanej części, która spełnia dokładne założenia projektowe.

Jak dostosować techniki radełkowania do cienkościennych lub delikatnych części?

Radełkowanie cienkościennych części to delikatna sztuka. Zbyt duży nacisk może łatwo spowodować zniekształcenie lub zapadnięcie się części. Kluczem jest podparcie części i kontrolowanie siły.

Musimy przejść od brutalnej siły do bardziej strategicznego podejścia. Wiąże się to ze specjalistycznymi narzędziami i staranną konfiguracją. Zapewnia to integralność delikatnego przedmiotu obrabianego.

Kluczowe strategie prewencyjne

- Używaj specjalistycznych narzędzi: Niezbędne są narzędzia nożycowe.

- Zapewnienie wsparcia wewnętrznego: Trzpienie zapobiegają zapadaniu się ścian.

- Kontroluj ciśnienie: Stopniowe stosowanie ma kluczowe znaczenie.

Porównanie podkreśla niezbędne korekty.

| Cecha | Standardowe radełkowanie | Dostosowana technika |

|---|---|---|

| Typ narzędzia | Standardowy uchwyt | Nożycowy |

| Wsparcie | Często brak | Trzpień wewnętrzny |

| Ciśnienie | Wysoki, szybki | Niski, stopniowy |

Zapobieganie zniekształceniom części wymaga fundamentalnej zmiany w sposobie wywierania nacisku radełkowania. Standardowe narzędzia radełkujące naciskają z jednej strony, wywierając ogromny nacisk na część. W tym miejscu do gry wkraczają specjalistyczne techniki.

Korzystanie z narzędzi nożycowych

Narzędzia do radełkowania nożycowego zmieniają zasady gry w przypadku delikatnych części. Wykorzystują one dwa przeciwległe koła, które "ściskają" obrabiany przedmiot. Powoduje to równomierny nacisk z obu stron jednocześnie.

Siły te skutecznie się znoszą. Minimalizuje to obciążenie części i łożysk wrzeciona maszyny. Jest to technika, którą często zalecamy w PTSMAKE w przypadku pustych lub cienkich elementów.

Rola wsparcia wewnętrznego

W przypadku części wydrążonych, wewnętrzny trzpień podpierający nie podlega negocjacjom. Trzpień ten jest wkładany do części przed radełkowaniem. Zapewnia on sztywny szkielet, przeciwdziałając zewnętrznemu naciskowi.

Trzpień zapobiega zapadaniu się lub wypaczaniu cienkich ścianek pod wpływem siły. Bez tego wsparcia, utrzymanie dokładności wymiarowej i zapobieganie deformacja14 jest prawie niemożliwe. Różne wzory radełkowania mogą wymagać niewielkich zmian w podpórce.

Staranna kontrola ciśnienia

Kontrolowanie ciśnienia aplikacji jest ostatnim elementem układanki. Nigdy nie stosujemy pełnego ciśnienia na raz. Zamiast tego stosujemy stopniowe, wieloprzebiegowe podejście.

Pozwala to na przepływ materiału do zębów radełka bez nadmiernej pracy. Nowoczesne układy sterowania CNC świetnie się do tego nadają, umożliwiając precyzyjne, powtarzalne ustawienia nacisku dla każdego przejścia.

| Krok | Działanie | Cel |

|---|---|---|

| 1. Konfiguracja | Trzpień podtrzymujący wkładkę | Zapewniają wewnętrzną sztywność |

| 2. Oprzyrządowanie | Użyj narzędzia nożycowego | Równowaga sił radełkowania |

| 3. Pierwsze przejście | Zastosuj bardzo lekki nacisk | Ustalenie wzorca |

| 4. Kolejne przejścia | Stopniowe zwiększanie ciśnienia | Delikatnie pogłębić zagięcie |

| 5. Kontrola | Sprawdź zniekształcenia | Zapewnienie integralności części |

Skuteczne radełkowanie delikatnych części zależy od zapobiegania zniekształceniom. Kluczowe metody obejmują stosowanie narzędzi nożycowych do równoważenia sił, wewnętrznych trzpieni do podparcia i starannie kontrolowanego nacisku. Techniki te mają kluczowe znaczenie dla zachowania integralności strukturalnej części i osiągnięcia wysokiej jakości rezultatów.

Jak zaprojektować wzór radełkowania do integracji implantów medycznych?

Podczas projektowania implantów medycznych powierzchnia jest najważniejsza. Nie chodzi tylko o przyczepność mechaniczną. Chodzi o zachęcenie ciała do zaakceptowania i połączenia się z urządzeniem.

Musimy stosować zasady biokompatybilności i osseointegracji. Odpowiedni wzór radełkowania tworzy rusztowanie. To rusztowanie promuje wzrost kości, trwale zabezpieczając urządzenie.

Kluczowe zasady projektowania

| Zasada | Cel projektu | Funkcja Knurl |

|---|---|---|

| Biokompatybilność | Zapobieganie niepożądanym reakcjom | Wybór materiału, czysta powierzchnia |

| Osseointegracja | Promowanie wzrostu kości | Kontrolowana chropowatość powierzchni |

Inżynieria powierzchni dla odpowiedzi komórkowej

Tekstura powierzchni implantu wysyła sygnały do komórek organizmu. Naszym celem jest stworzenie przyjaznego środowiska. Chcemy zachęcić komórki kościotwórcze, znane jako osteoblasty15do przyczepiania się, wzrostu i namnażania na powierzchni implantu.

Optymalizacja chropowatości powierzchni

Zbyt gładka powierzchnia nie zapewni komórkom wystarczającej przyczepności. Z kolei zbyt szorstka powierzchnia może je uszkodzić. To delikatna równowaga. Z naszego doświadczenia wynika, że kontrolowany, określony zakres chropowatości powierzchni stanowi najlepszą podstawę dla adhezji i proliferacji komórek.

Rola geometrii

Geometria wzorów radełkowania ma również kluczowe znaczenie. Cechy takie jak mikro-rowki i wgłębienia zapewniają chronione przestrzenie. Obszary te umożliwiają wrastanie nowej kości w implant, tworząc silną blokadę mechaniczną. Blokada ta jest kluczem do osiągnięcia długoterminowej stabilności i zapobiegania obluzowaniu implantu w czasie.

| Funkcja Knurl | Oddziaływanie biologiczne |

|---|---|

| Mikrowgłębienia i pory | Zwiększają powierzchnię przylegania komórek. |

| Ostre narożniki | Należy ich unikać, ponieważ mogą powodować stres i uszkadzać komórki. |

| Kanały blokujące | Zapewniają ścieżki, w które może wrastać kość. |

Zaprojektowanie wzoru radełkowania dla implantu medycznego jest wyzwaniem biologicznym. Powierzchnia musi być precyzyjnie zaprojektowana, aby sprzyjać osteointegracji. Gwarantuje to, że urządzenie stanie się stabilną, zintegrowaną częścią ciała, zapewniając najlepsze wyniki dla pacjenta.

W jaki sposób radełkowanie może być wykorzystywane jako główny element luksusowego wzornictwa?

Knurling nie tylko zapewnia przyczepność. W przypadku dóbr luksusowych staje się centralnym elementem estetycznym. Ten szczegół przekształca zwykłe przedmioty w doświadczenia premium.

Komunikuje jakość poprzez dotyk i wzrok. Przyjrzyjmy się, jak to działa w różnych produktach. Odpowiednie wzory radełkowania mogą definiować tożsamość marki.

| Kategoria produktu | Rola funkcjonalna | Wkład estetyczny |

|---|---|---|

| Zegarki | Uchwyt na koronce/bezelu | Sygnały Mechaniczna precyzja |

| Przyrządy do pisania | Bezpieczny uchwyt | Dodaje wagi i bogactwa dotykowego |

| Sprzęt audio | Regulacja pokrętła | Sugeruje trwałość klasy Pro |

Ta tekstura sygnalizuje najwyższą jakość wykonania. Opowiada historię jakości, zanim jeszcze produkt zostanie użyty.

Podpis zegarmistrza

W luksusowych zegarkach radełkowana koronka jest ikoną. To główny punkt interakcji. Wyraźna, precyzyjna tekstura komunikuje jakość mechanizmu wewnątrz. To mały szczegół, który mówi wiele o dziedzictwie i inżynierii.

W poprzednich projektach w PTSMAKE obrabialiśmy podobne elementy. Osiągnięcie idealnego, jednolitego wzoru wymaga ogromnej precyzji. Ten szczegół naprawdę podnosi cały zegarek z prostego akcesorium do dzieła sztuki.

The Writer's Companion

W piórach klasy premium często stosuje się radełkowanie na uchwycie. Dodaje to uspokajającej wagi i równowagi. Tekstura sprawia, że czynność pisania wydaje się bardziej celowa i znacząca. Wrażenia dotykowe poprawiają ogólną haptyczne sprzężenie zwrotne16.

To połączenie sprawia, że proste narzędzie staje się cennym przedmiotem osobistym. Jest to subtelna wskazówka, która sygnalizuje przemyślany projekt i wysokiej jakości materiały, dzięki czemu doświadczenie użytkownika jest znacznie bardziej angażujące.

Interfejs audiofila

Weźmy pod uwagę wysokiej klasy sprzęt audio. Pokrętła głośności i strojenia często mają wyraźne radełkowanie. Ten wybór projektowy jest często inspirowany profesjonalnym sprzętem studyjnym, sugerując doskonałą wydajność i trwałość. Zapewnia to satysfakcjonujące, kontrolowane wyczucie przy każdej regulacji.

| Studium przypadku | Główny element radełkowany | Główne przesłanie projektowe |

|---|---|---|

| Luksusowy zegarek | Korona i ramka | Precyzja i dziedzictwo |

| Pióro Executive Pen | Sekcja uchwytu | Jakość i trwałość |

| Hi-Fi Audio | Pokrętła sterujące | Profesjonalny i niezawodny |

Te studia przypadków pokazują, jak radełkowanie wykracza poza swoją funkcję. Staje się ono charakterystycznym detalem, który definiuje tożsamość premium produktu. Poprawia wrażenia użytkownika, angażując zarówno wzrok, jak i dotyk, komunikując jakość w potężny, niewerbalny sposób.

Jak można zintegrować radełkowanie z procesami produkcji addytywnej?

Produkcja addytywna (AM) całkowicie zmienia sposób, w jaki myślimy o radełkowaniu. Nie jest to już oddzielny, dodatkowy etap. Zamiast tego tekstura jest projektowana bezpośrednio w modelu 3D.

Ta integracja otwiera niesamowitą swobodę projektowania. Nie jesteśmy już ograniczeni fizycznymi ograniczeniami narzędzi tnących.

Od ograniczeń do wyobraźni

Tradycyjne metody ograniczają radełkowanie do prostych powierzchni. Produkcja addytywna pozwala nam jednak na zastosowanie złożonych wzorów radełkowania do niemal każdego kształtu, jaki można sobie wyobrazić.

Metoda druku bezpośredniego pozwala zaoszczędzić czas i wyeliminować etapy procesu.

| Aspekt | Tradycyjne radełkowanie | Radełkowanie zintegrowane z AM |

|---|---|---|

| Proces | Wtórne, po obróbce | Zintegrowany, pojedynczy krok |

| Geometria | Proste, zewnętrzne powierzchnie | Złożone, wewnętrzne powierzchnie |

| Złożoność | Ograniczone wzory | Praktycznie nieograniczone projekty |

Nowe możliwości funkcjonalne

Wyobraź sobie radełkowanie wewnątrz rurki poprawiające mieszanie płynów. Albo wzór uchwytu, który idealnie pasuje do ergonomicznej, zakrzywionej rękojeści. Takie projekty były kiedyś niemożliwe. Teraz są one osiągalne.

Projektowanie dla bezprecedensowej złożoności

Dzięki AM możliwości projektowania wzorów radełkowania są niemal nieskończone. Nie wybierasz ze standardowego katalogu. Tworzysz unikalną funkcję dostosowaną do dokładnych potrzeb Twojej części.

Oznacza to, że możemy wyjść poza proste radełkowanie diamentowe lub proste. Możemy projektować tekstury, które pełnią bardzo specyficzne funkcje.

Zaawansowane wzory radełkowania

Rozważ uchwyt, w którym radełkowanie jest gęstsze w niektórych obszarach, aby zapewnić lepszą kontrolę. Albo powierzchnia z wzorem zmniejszającym opór aerodynamiczny. Ten poziom personalizacji jest unikalny dla procesów addytywnych.

W poprzednich projektach z klientami stosowaliśmy zasady projektowanie generatywne17 aby opracować te wysoce zoptymalizowane tekstury. Oprogramowanie pomaga tworzyć wzory, które są zarówno funkcjonalne, jak i lekkie.

Takie podejście pozwala nam dostosować tekstury do konkretnych zastosowań, zwiększając wydajność w sposób, w jaki tradycyjne metody nie mogą się równać.

| Technika radełkowania AM | Podstawowa korzyść | Przykładowa aplikacja |

|---|---|---|

| Konforemne radełkowanie | Doskonale śledzi złożone krzywe | Ergonomiczne uchwyty niestandardowych narzędzi |

| Radełkowanie o zmiennej gęstości | Optymalizuje teksturę na całej powierzchni | Strefy o wysokim współczynniku tarcia na pokrętłach |

| Wewnętrzne radełkowanie | Dodaje teksturę do powierzchni wewnętrznych | Mieszalniki statyczne w przewodach cieczy |

| Biomimetyczne tekstury | Naśladuje naturalne wzory | Powierzchnie o niskim oporze dla części lotniczych |

Nowy sposób myślenia inżynierów

Ta zmiana wymaga nowego sposobu myślenia. Inżynierowie mogą teraz projektować z myślą o optymalnej wydajności bez ograniczeń wynikających z produkcji. Łączy teksturę i strukturę w jeden spójny element.

Produkcja addytywna otwiera nowe możliwości dla radełkowania. Pozwala na bezpośrednią integrację złożonych wzorów na niemal każdej powierzchni, przekształcając prostą teksturę w wysoce zaawansowaną technicznie cechę, która zwiększa zarówno funkcjonalność, jak i wydajność.

Kiedy radełkowanie jest bardziej opłacalne niż inne techniki poprawiające chwyt?

Wybór uchwytu to coś więcej niż wyczucie. To krytyczna decyzja budżetowa. Knurling to klasyczny wybór, ale czy zawsze najtańszy?

Musimy porównać ją z innymi metodami. Obejmuje to obtryskiwanie, powłoki, piaskowanie i trawienie laserowe.

Każdy z nich wiąże się z innymi kosztami i korzyściami. Właściwy wybór zależy od wielkości produkcji i celów projektowych. Różne wzory radełkowania również wpływają na ostateczny koszt i funkcję. Przeanalizujmy ekonomię.

Prawdziwa analiza kosztów wykracza poza cenę jednostkową. Należy wziąć pod uwagę oprzyrządowanie, konfigurację i wielkość produkcji. W poprzednich projektach PTSMAKE pomagaliśmy klientom w dokonaniu tego wyboru.

Knurling jest często jednorazową konfiguracją narzędzi. Sprawia to, że jest ono bardzo wydajne w przypadku dużych serii produkcyjnych. Koszt jednostkowy staje się bardzo niski wraz ze wzrostem wolumenu.

Inne metody mają różne struktury kosztów. Overmolding18 wymaga drugiej, bardziej złożonej formy. Zwiększa to znacznie początkowe koszty oprzyrządowania. Pozwala to jednak na tworzenie unikalnych, wartościowych uchwytów łączących twarde i miękkie materiały.

Powłoki i piaskowanie mają niższe koszty konfiguracji. To czyni je atrakcyjnymi dla mniejszych partii. Jednak ich koszt jednostkowy może nie spadać tak bardzo wraz z wielkością produkcji. Trawienie laserowe zapewnia precyzję, ale może być wolniejsze, co wpływa na koszty przy bardzo dużych seriach.

Oto uproszczone porównanie kosztów i korzyści oparte na naszym doświadczeniu:

| Technika | Początkowy koszt oprzyrządowania | Koszt jednostkowy (duża liczba) | Trwałość | Najlepsze dla objętości |

|---|---|---|---|---|

| Knurling | Średni | Bardzo niski | Doskonały | Wysoki |

| Overmolding | Wysoki | Średni | Bardzo dobry | Średnio-wysoki |

| Powłoki | Niski | Niski-średni | Różne | Niski-średni |

| Piaskowanie | Bardzo niski | Niski | Dobry | Wszystkie tomy |

| Trawienie laserowe | Wysoki (Maszyna) | Niski | Doskonały | Niski-Wysoki |

Niniejsza tabela pomaga w podjęciu decyzji. Najbardziej opłacalne rozwiązanie zależy od konkretnych wymagań i skali projektu.

Podsumowując, radełkowanie jest często najbardziej opłacalnym wyborem w przypadku metalowych części o dużej objętości. W przypadku mniejszych ilości lub innych materiałów, alternatywy takie jak piaskowanie lub powlekanie mogą być tańsze z góry. Kluczowym czynnikiem jest skala produkcji.

Jaka będzie przyszła ewolucja technologii i wzorów radełkowania?

Radełkowanie ewoluuje daleko poza zwykły uchwyt. Wkraczamy w erę inteligentnych powierzchni. Technologie takie jak teksturowanie laserowe i zaawansowane algorytmy zmieniają wszystko.

Metody te tworzą wysoce funkcjonalne wzory radełkowania. Oferują one znacznie więcej niż tylko lepszy uchwyt. Precyzja jest na zupełnie nowym poziomie.

| Cecha | Tradycyjne radełkowanie | Future Knurling |

|---|---|---|

| Metoda | Odkształcenie mechaniczne | Laser, produkcja dodatków. |

| Precyzja | Poziom makro | Poziom mikro/nano |

| Funkcja | Uchwyt, estetyka | Grip, Fluidics, Optics |

| Projekt | Geometryczny | Wygenerowane przez algorytm |

Ta zmiana odblokowuje niesamowite nowe zastosowania dla branż.

Przyjrzyjmy się bliżej tym przyszłym trendom. Możliwości są naprawdę ekscytujące dla produkcji.

Teksturowanie laserowe

Lasery oferują niesamowitą precyzję. Możemy teraz tworzyć mikrotekstury na powierzchni. Nie chodzi tylko o wygląd. Te drobne wzory mogą radzić sobie z tarciem lub odpychać wodę.

W projektach PTSMAKE widzieliśmy, jak wykończenie powierzchni wpływa na wydajność. Teksturowanie laserowe przenosi tę kontrolę do mikroskopijnej skali, otwierając drzwi do zaawansowanych zastosowań w medycynie i przemyśle lotniczym.

Wzory generowane komputerowo

Wyobraź sobie wzory radełkowania zaprojektowane przez komputer. Nie są one ograniczone tradycyjnymi ścieżkami narzędzi ani ludzką kreatywnością.

Korzystanie z Projektowanie generatywne19Oprogramowanie może tworzyć wzory zoptymalizowane pod kątem określonego zadania. Może to być lepsze rozpraszanie ciepła na części elektronicznej lub lepszy przepływ powietrza na komponencie. Rezultatem jest wzór, który jest zarówno unikalny, jak i wysoce skuteczny.

Nowe aplikacje funkcjonalne

Prawdziwym przełomem jest połączenie tych technologii z inteligentnymi materiałami. Pomyśl o powierzchni, która zmienia swoją teksturę w zależności od temperatury lub ciśnienia.

Oto kilka potencjalnych zastosowań, które omawiamy z klientami.

| Technologia | Potencjalne zastosowanie | Korzyści dla branży |

|---|---|---|

| Teksturowanie laserowe | Biokompatybilne implanty medyczne | Lepsze wyniki pacjentów |

| Wzorce generatywne | Powierzchnie aerodynamiczne | Zwiększona wydajność paliwowa |

| Inteligentne materiały | Uchwyty narzędzi z adaptacyjnym uchwytem | Zwiększone bezpieczeństwo i ergonomia |

Ta ewolucja przekształca radełkowanie z prostej funkcji w podstawowy element inżynieryjny. Dodaje ono znaczącą wartość funkcjonalną do produktu końcowego.

Przyszłość technologii radełkowania zmierza w kierunku precyzji i funkcjonalności. Zaawansowane metody, takie jak teksturowanie laserowe i wzory generowane komputerowo, tworzą powierzchnie o zupełnie nowych możliwościach. Wykraczają one daleko poza tradycyjną mechaniczną poprawę chwytu.

Odblokuj precyzyjne rozwiązania radełkowania dzięki doświadczeniu PTSMAKE

Gotowy, aby ulepszyć swój następny projekt dzięki profesjonalnie zaprojektowanym wzorom radełkowania? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, niezobowiązującą wycenę. Nasz zespół zapewnia precyzyjną obróbkę CNC i formowanie wtryskowe dla wszystkich branż - zapewniając spełnienie niestandardowych wymagań i oczekiwań jakościowych, od prototypu po produkcję!

Dowiedz się, jak ten standard pomaga osiągnąć spójne radełkowanie na różnych narzędziach i maszynach. ↩

Dowiedz się, w jaki sposób ten kluczowy parametr definiuje odstępy między radełkami i zapewnia kompatybilność narzędzi do precyzyjnej produkcji. ↩

Dowiedz się, jak ta właściwość wpływa na trwałość i wydajność elementów radełkowanych. ↩

Odkryj, jak zmysł dotyku wpływa na postrzeganie jakości i wartości przedmiotów. ↩

Dowiedz się, jak przepływ materiału podczas radełkowania wpływa na wytrzymałość części i wymiary końcowe. ↩

Dowiedz się, jak właściwości powierzchni wpływają na zachowanie płynów w zastosowaniach inżynieryjnych w mikroskali. ↩

Dowiedz się, jak właściwości metalu zmieniają się podczas radełkowania i wpływają na końcową jakość. ↩

Dowiedz się, jak ta właściwość materiału może wpłynąć na proces obróbki i jakość końcowej części. ↩

Dowiedz się, jak tekstury powierzchni wpływają na tarcie, zużycie i smarowanie w układach mechanicznych. ↩

Dowiedz się więcej o unikaniu kolizji narzędzi w złożonych konfiguracjach obróbki CNC. ↩

Dowiedz się, jak właściwości zależne od kierunku można wykorzystać w zaawansowanych zastosowaniach. ↩

Zapoznaj się ze szczegółowym przewodnikiem na temat wpływu tego wskaźnika na końcową jakość części. ↩

Dowiedz się, jak precyzyjne techniki pomiarowe zapewniają, że niestandardowe wzory spełniają dokładne specyfikacje. ↩

Poznaj kluczowe różnice między odkształceniami sprężystymi i plastycznymi oraz ich wpływ na końcową integralność części. ↩

Odkryj, w jaki sposób te wyspecjalizowane komórki budują nową kość, co ma fundamentalne znaczenie dla udanej integracji implantu. ↩

Dowiedz się, w jaki sposób wrażenia dotykowe mogą bezpośrednio wpływać na postrzeganie jakości i wartości produktu przez użytkownika. ↩

Dowiedz się, w jaki sposób ta metodologia projektowania może pomóc w tworzeniu zoptymalizowanych, wysokowydajnych części dostosowanych do konkretnych potrzeb. ↩

Dowiedz się więcej o tym dwuetapowym procesie tworzenia zintegrowanych, wielomateriałowych komponentów. ↩

Dowiedz się, w jaki sposób ten proces oparty na sztucznej inteligencji tworzy optymalne projekty, które często są niemożliwe do wyobrażenia przez ludzi. ↩