Pracując w branży produkcji precyzyjnej, widzę firmy borykające się z problemami związanymi z projektami anodowania złota, które nie spełniają ich oczekiwań jakościowych. Co jest najgorsze? Większość problemów wynika z niezrozumienia podstaw elektrochemii i zmiennych procesowych, które mają wpływ na ostateczny rezultat.

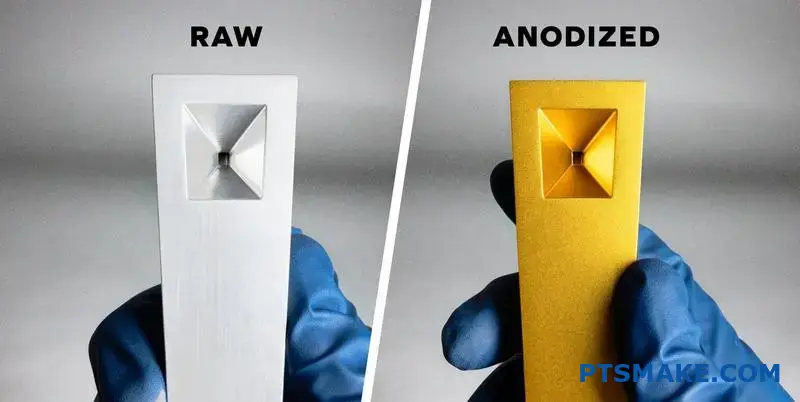

Anodowanie złota to proces elektrochemiczny, w wyniku którego powstaje porowata warstwa tlenku glinu, która następnie jest wypełniana barwnikami lub osadami metalicznymi w celu uzyskania różnych odcieni złota. W przeciwieństwie do złocenia, ta powłoka konwersyjna staje się integralną częścią elementu aluminiowego, zapewniając doskonałą trwałość i przyczepność.

Ten kompleksowy przewodnik odpowiada na ponad 40 kluczowych pytań, które zadają mi inżynierowie i kierownicy ds. zaopatrzenia. Od wyboru odpowiedniego stopu aluminium po kontrolę spójności kolorów w poszczególnych partiach produkcyjnych — uzyskasz praktyczne informacje, które pozwolą uniknąć kosztownych błędów i opóźnień w realizacji projektów.

Jaka jest elektrochemia stojąca za anodowaniem złota?

Czy kiedykolwiek zastanawiałeś się nad naukowymi podstawami tego pięknego, trwałego wykończenia złoconego anodowanego aluminium? To nie jest tylko powłoka. To elektrochemiczna przemiana samej powierzchni aluminium.

W swej istocie anodowanie jest procesem kontrolowanego utleniania. Zanurzamy element aluminiowy w kąpieli elektrolitycznej i przepuszczamy przez niego prąd elektryczny. Element aluminiowy pełni rolę anody, czyli elektrody dodatniej.

Taka konfiguracja powoduje, że na powierzchni tworzy się twarda warstwa tlenku glinu. Warstwa ta stanowi idealną podstawę dla koloru złotego.

| Komponent | Rola w anodowaniu |

|---|---|

| Część aluminiowa | Anoda (+) |

| Elektrolit | Przewodzi prąd |

| Zasilanie | Napędza reakcję |

Ten kontrolowany proces sprawia, że ostateczne wykończenie jest tak wytrzymałe.

Aby naprawdę zrozumieć ten proces, musimy przyjrzeć się reakcjom zachodzącym na anodzie. Jest to fascynująca równowaga między chemią a fizyką.

Reakcja anodowa

Po przyłożeniu napięcia aluminium (Al) na powierzchni oddaje elektrony. Staje się ono dodatnio naładowanymi jonami aluminium (Al³⁺).

Jednocześnie następuje rozpad wody (H₂O) z elektrolitu kwasowego. W wyniku tego procesu powstają ujemnie naładowane jony tlenu (O²⁻). Jony te są przyciągane do dodatnio naładowanej powierzchni aluminium. Łączą się one, tworząc tlenek glinu (Al₂O₃), czyli warstwę, którą chcemy uzyskać.

Rola elektrolitu

Elektrolit, zazwyczaj kwas siarkowy, nie tylko przewodzi prąd elektryczny. Jego kwaśny charakter powoduje powolne rozpuszczanie części nowo powstałego tlenku.

To rozpuszczenie ma kluczowe znaczenie. Powoduje ono powstanie mikroskopijnych porów w warstwie tlenku. To właśnie te pory będą później utrzymywać barwnik złota, dając nam ostateczny efekt. złote anodowane aluminium wygląd. Bez tych por barwienie byłoby niemożliwe.

Kontrola zmiennych procesowych wymaga umiejętności. Parametry takie jak napięcie i gęstość prądu1 mają kluczowe znaczenie. Decydują one o grubości, twardości i porowatości warstwy tlenku.

W naszej pracy w PTSMAKE precyzyjnie zarządzamy tymi czynnikami, aby spełnić dokładne specyfikacje.

| Zmienna | Wpływ na warstwę tlenku |

|---|---|

| Napięcie | Wpływa na twardość warstwy i tempo wzrostu. |

| Temperatura elektrolitu. | Wpływa na wielkość porów i gęstość warstw. |

| Aktualna gęstość | Kontroluje szybkość reakcji. |

Podstawą doskonałego wykończenia jest opanowanie tego etapu elektrochemicznego.

Elektrochemia anodowania przekształca prostą część aluminiową w element pokryty trwałą, porowatą warstwą tlenku. Warstwa ta jest niezbędna do przeprowadzenia kolejnego procesu barwienia, który nadaje produktowi ostateczne złote wykończenie. Opanowanie tego procesu wymaga precyzyjnej kontroli parametrów elektrycznych i chemicznych.

W jaki sposób powstaje kolor ‘złoty’ w tym procesie?

Tworzenie złotego wykończenia nie jest magią. To precyzyjna nauka. Kluczem jest porowata warstwa powstająca podczas anodowania. Mamy dwa główne sposoby dodawania koloru.

Jedną z metod jest barwienie. Polega ono na zanurzeniu części w roztworze barwnika. Barwnik po prostu wypełnia puste pory. Jest to prosty proces.

Druga metoda to barwienie elektrolityczne. Jest ona bardziej złożona, ale zapewnia lepsze rezultaty. Polega ona na osadzaniu soli metali głęboko w porach. Dzięki temu kolor powstaje w inny sposób.

| Metoda kolorowania | Jak to działa | Wspólne użytkowanie |

|---|---|---|

| Barwienie | Pory są wypełnione barwnikami organicznymi/nieorganicznymi. | Elementy dekoracyjne, mniej surowe warunki otoczenia. |

| Elektrolityczny | Sole metali osadzone u podstawy porów. | Zastosowania architektoniczne o wysokiej trwałości. |

Przyjrzyjmy się bliżej tym metodom. Zrozumienie ich jest kluczowe dla wyboru odpowiedniego wykończenia dla Twojego projektu.

Podejście do barwienia

Barwienie przypomina bejcowanie drewna. Po anodowaniu część zanurza się w zbiorniku z rozpuszczonym barwnikiem. Porowata warstwa tlenku pochłania barwnik. Metoda ta oferuje szeroki wybór kolorów. Jednak wiele barwników organicznych może z czasem blaknąć pod wpływem promieniowania UV.

Zalety barwienia elektrolitycznego

Aby uzyskać prawdziwe, trwałe wykończenie z anodowanego aluminium w kolorze złotym, często preferujemy barwienie elektrolityczne. Jest to proces dwuetapowy. Najpierw anodujemy aluminium. Następnie zanurzamy je w drugiej kąpieli zawierającej sole metali, takie jak cyna.

Napięcie prądu przemiennego powoduje osadzanie się tych soli na dnie porów. Kolor nie jest barwnikiem. Powstaje on w wyniku efektu optycznego. Wielkość i rozmieszczenie tych cząstek metalu wpływają na sposób, w jaki oddziałują one ze światłem. Proces ten powoduje powstanie kolorów bardzo odpornych na działanie światła.

Otrzymany kolor zależy od użytej soli metalu i czasu przetwarzania. Dzięki tej precyzyjnej kontroli uzyskujemy spójne odcienie złota. Kolor pochodzi z rozproszenie światła2 z niewielkich złóż metalu.

| Krok | Proces | Cel |

|---|---|---|

| Krok 1 | Standardowe anodowanie | Stwórz jasną, porowatą warstwę tlenku. |

| Krok 2 | Osadzanie elektrolityczne | Osadzaj sole metaliczne w podstawie porów. |

| Krok 3 | Uszczelnienie | Zamknij pory, aby utrwalić kolor. |

Dzięki tej metodzie aluminium architektoniczne zachowuje swój kolor przez dziesiątki lat. W PTSMAKE stosujemy ją w przypadku elementów wymagających maksymalnej trwałości i stabilności koloru.

Tworzenie kolorów w procesie anodowania polega na wypełnianiu porów barwnikiem lub osadzaniu soli metali. Barwienie elektrolityczne wykorzystuje sole metali i właściwości fizyczne światła do tworzenia niezwykle trwałych i stabilnych kolorów, takich jak popularne złote wykończenie, które idealnie nadaje się do zastosowań wymagających wysokiej wydajności.

W jaki sposób wybór stopu aluminium wpływa na złote wykończenie?

Wybór stopu to nie tylko decyzja konstrukcyjna, ale także estetyczna. "Sekretne składniki" – pierwiastki stopowe – mają bezpośredni wpływ na ostateczny wygląd złocenia.

Pierwiastki takie jak miedź, krzem i cynk mają kluczowe znaczenie. Decydują one o tym, jak powierzchnia reaguje podczas anodowania. Reakcja ta wpływa na klarowność i spójność koloru. Aby uzyskać idealną złotą anodowaną część aluminiową, najważniejszy jest materiał bazowy.

| Seria Alloy | Elementy podstawowe | Wynik anodowania złota |

|---|---|---|

| Seria 6000 | Magnez, krzem | Jasny, wyraźny, spójny |

| Seria 7000 | Cynk, Miedź | Stłumiony, często zamglony |

Zrozumienie metalurgii jest kluczem do przewidzenia końcowego wyniku. Różne stopy mają unikalny skład chemiczny, który powoduje, że zachowują się one w różny sposób w zbiorniku do anodowania.

Dlaczego seria 6000 doskonale nadaje się do wykończeń dekoracyjnych

Stopy takie jak 6061 i 6063 są ulubionymi stopami nie bez powodu. Ich główne pierwiastki stopowe, magnez i krzem, tworzą związek, który rozpuszcza się równomiernie podczas procesu anodowania.

W ten sposób powstaje bardzo porowata i przezroczysta warstwa anodowa. Ta przezroczysta struktura stanowi idealne podłoże. Pozwala ona na równomierne wchłanianie barwnika złotego, co daje żywe, jednolite i błyszczące wykończenie. W naszych projektach w PTSMAKE konsekwentnie zalecamy serię 6000 do produkcji wysokiej jakości elementów kosmetycznych.

Wyzwanie związane z stopami serii 7000

Z drugiej strony, stopy serii 7000, znane ze swojej wyjątkowej wytrzymałości, są trudne w obróbce przy wykończeniach dekoracyjnych. Ich wysoka zawartość cynku, często w połączeniu z miedzią, powoduje nierównomierność związki międzymetaliczne3.

Związki te reagują inaczej na proces anodowania niż otaczające je aluminium. Prowadzi to do powstania niejednolitej warstwy tlenku, która może wyglądać na mętną lub matową. W rezultacie często uzyskuje się matowy, czasem błotnisty kolor złota, pozbawiony pożądanego blasku.

| Element stopowy | Wpływ na anodowanie złota |

|---|---|

| Miedź (Cu) | Może powodować zmętnienie lub matowe wykończenie. |

| Krzem (Si) | W dużych ilościach może powodować szare lub brudne zabarwienie. |

| Cynk (Zn) | Wysokie poziomy zakłócają klarowność kolorów, prowadząc do powstania mętnych odcieni. |

| Magnez (Mg) | Ogólnie pozytywny, pomaga w tworzeniu wyraźnej warstwy tlenku. |

Pierwiastki stopowe mają decydujący wpływ na ostateczny kolor. Aby uzyskać jasne, dekoracyjne wykończenie w kolorze złotym, najlepszym wyborem są stopy serii 6000. Wytrzymałość stopów serii 7000 osiąga się kosztem estetycznego wyglądu ze względu na zawartość cynku i miedzi.

Jakie są kluczowe właściwości użytkowe powierzchni anodowanej na złoto?

Anodowanie na złoto to coś więcej niż tylko piękne wykończenie. Tworzy powierzchnię o znacznie lepszych właściwościach użytkowych. Proces ten zmienia zewnętrzną warstwę aluminium. Staje się ona znacznie twardsza i trwalsza.

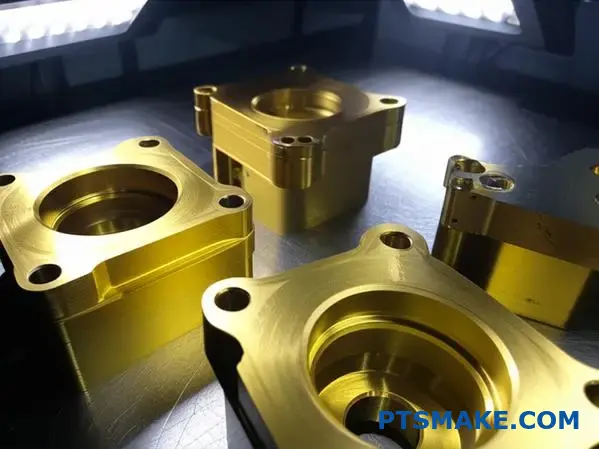

To nie jest tylko powłoka; to integralna część metalu. Wzrost wydajności jest znaczny. Ma to kluczowe znaczenie dla wymagających zastosowań w wielu gałęziach przemysłu.

Najważniejsze zalety funkcjonalne

Anodowana na złoto powierzchnia zapewnia doskonałą ochronę. Chroni ona znajdujące się pod spodem aluminium przed zużyciem i czynnikami środowiskowymi.

| Własność | Ulepszenie |

|---|---|

| Twardość | Znaczący wzrost |

| Odporność na korozję | Doskonały |

| Odporność na zużycie | Znacznie ulepszony |

| Izolacja elektryczna | Wysoki |

To wykończenie jest najlepszym wyborem dla części o wysokiej wydajności. Zapewnia niezawodność i dłuższą żywotność komponentów.

Atrakcyjność wizualna anodowania złota jest niezaprzeczalna. Jednak jego prawdziwa wartość leży w wymiernej poprawie wydajności. Właściwości te nie są tylko jakościowe; możemy je określić ilościowo za pomocą konkretnych testów zgodnych z normami branżowymi. Dane te pomagają inżynierom w podejmowaniu świadomych decyzji.

Określanie twardości

Twardość jest podstawową zaletą. Typowa warstwa anodowana typu II może osiągnąć twardość 60-70 w skali Rockwella C. Jest to znacznie twardsze niż nieobrobione stopy aluminium. Dzięki temu powierzchnia jest bardzo odporna na zarysowania i ścieranie.

Wskaźniki odporności na korozję

W celu sprawdzenia odporności na korozję często stosujemy testy w komorze solnej. Prawidłowo uszczelniona część z anodowanego aluminium w kolorze złotym może wytrzymać ponad 336 godzin ekspozycji na działanie mgły solnej (zgodnie z normą ASTM B117) bez oznak korozji. Jest to kluczowy czynnik w przypadku części stosowanych w trudnych warunkach środowiskowych. W PTSMAKE nasze testy potwierdzają te doskonałe wyniki.

| Własność | Typowa wartość/norma | Korzyści z aplikacji |

|---|---|---|

| Twardość | 60-70 Rockwell C | Odporność na zarysowania i zużycie |

| Korozja | Ponad 336 godzin (ASTM B117) | Trwałość w trudnych warunkach |

| Wytrzymałość dielektryczna | ~30–40 V/µm | Izolacja elektryczna |

Właściwości elektryczne i odporność na zużycie

Warstwa anodowa jest doskonałym izolatorem elektrycznym. Jej wytrzymałość dielektryczna4 jest kluczową właściwością obudów i komponentów elektronicznych. Zapobiega zwarciom. Ponadto charakteryzuje się niezwykłą odpornością na ścieranie, chroniąc części przed tarciem i zużyciem mechanicznym przez długi czas.

Złote wykończenie anodowane zapewnia wymierną poprawę twardości, odporności na korozję i izolacji elektrycznej. Zrozumienie tych kluczowych parametrów ma zasadnicze znaczenie dla doboru odpowiedniej obróbki powierzchniowej, która zapewni niezawodność i trwałość komponentów w zamierzonym zastosowaniu.

Czym różni się anodowanie złota od złocenia?

Wybór między anodowaniem złotym a złoceniem nie dotyczy wyłącznie wyglądu. Jest to kluczowa decyzja inżynieryjna. Te dwa procesy tworzą złote wykończenie w bardzo różny sposób.

Jeden proces staje się częścią metalu. Drugi pozostaje na wierzchu. Ma to wpływ na wszystko, od trwałości po koszt. Zrozumienie tej podstawowej różnicy ma kluczowe znaczenie.

Szybkie porównanie

| Cecha | Anodowanie złota | Pozłacanie |

|---|---|---|

| Proces | Powłoka konwersyjna | Warstwa dodatku |

| Przyczepność | Część integralna | Wiązanie mechaniczne |

| Najlepsze dla | Części aluminiowe | Różne metale |

| Trwałość | Wysoki | Umiarkowany |

Kiedy klienci proszą o "złote wykończenie", moje pierwsze pytanie zawsze dotyczy zastosowania. Proces bazowy ma większe znaczenie niż kolor.

Mechanizm: integralny a addytywny

Anodowanie złota jest procesem elektrochemicznym. Przekształca ono powierzchnię aluminium w trwałą, porowatą warstwę tlenku glinu. Następnie barwnik złota jest zamykany w tych porach. Wykończenie powstaje na bazie materiału podstawowego.

Złocenie jest jednak procesem addytywnym. Warstwa prawdziwego złota jest nakładana na powierzchnię elementu. Tworzy to nową, oddzielną warstwę na podłożu.

Trwałość i przyczepność

Ponieważ warstwa anodowana jest częścią aluminium, nie ulega odpryskom, łuszczeniu ani złuszczaniu. Dzięki temu złote anodowane aluminium niezwykle wytrzymały i odporny na korozję.

Powlekanie opiera się na silnym wiązaniu z powierzchnią. Chociaż jest ono dobre, może ulec uszkodzeniu pod wpływem naprężeń lub uderzeń. Doskonałe przyczepność podłoża5 anodowanie jest jedną z jego największych zalet w wymagających zastosowaniach.

Koszt i wygląd

| Czynnik | Anodowanie złota | Pozłacanie |

|---|---|---|

| Koszt materiałów | Niższe (barwniki) | Wyższy (prawdziwe złoto) |

| Koszt procesu | Ogólnie niższy | Może być wyższy |

| Wygląd | Bogaty, matowy/satynowy | Jasny, metaliczny połysk |

| Przewodność | Nieprzewodzący | Przewodzący |

W PTSMAKE często zalecamy anodowanie części aluminiowych, które wymagają trwałego, ekonomicznego wykończenia kosmetycznego. Galwanizacja jest zarezerwowana dla przypadków, gdy wymagana jest przewodność elektryczna lub określony metaliczny połysk.

Ostatecznie anodowanie złota tworzy integralną, trwałą warstwę poprzez przekształcenie powierzchni metalu. Złocenie dodaje odrębną warstwę na wierzchu. Wybór zależy od tego, czy priorytetem jest trwałość, koszt czy konkretne właściwości, takie jak przewodność.

Jakie zmienne wpływają na konkretny odcień i głębię złota?

Osiągnięcie idealnego wykończenia anodowanego aluminium w kolorze złotym to prawdziwa sztuka. Nie jest to kwestia szczęścia. Chodzi o precyzyjną kontrolę kilku kluczowych czynników. Każdy parametr musi być starannie zarządzany.

Dzięki temu ostateczny kolor każdej części jest dokładnie zgodny ze specyfikacją.

Kluczowe parametry barwnika do anodowania

Stężenie barwnika

Ilość barwnika w kąpieli ma bezpośredni wpływ na nasycenie koloru. Wyższe stężenia zazwyczaj dają głębsze, bogatsze odcienie złota.

Czas zanurzenia

Dłuższy czas zanurzenia pozwala na wchłonięcie większej ilości barwnika przez porowatą warstwę tlenku, co skutkuje ciemniejszym odcieniem.

| Parametr | Wpływ na kolor |

|---|---|

| Niskie stężenie | Jaśniejszy, bladozłoty |

| Wysokie stężenie | Głębszy, bogaty złoty kolor |

| Krótka immersja | Jaśniejszy odcień |

| Długie zanurzenie | Ciemniejszy odcień |

Kontrola odcienia i głębi złocistego anodowanego aluminium wykracza poza sam barwnik i czas. W naszych projektach w PTSMAKE odkryliśmy, że temperatura i pH mają równie kluczowe znaczenie dla uzyskania spójnych, wysokiej jakości rezultatów.

Rola warunków kąpieli

Kontrola temperatury

Temperatura kąpieli barwiącej wpływa na szybkość wchłaniania barwnika. Cieplejsza kąpiel może przyspieszyć ten proces. Jednak zbyt wysoka temperatura może negatywnie wpłynąć na jakość uszczelnienia w przyszłości.

Poziom pH kąpieli barwiącej

Poziom pH musi być utrzymywany w bardzo wąskim zakresie określonym przez producenta barwnika. Wykroczenie poza ten zakres może zmienić odcień złota. Może nawet uniemożliwić prawidłowe utrwalenie barwnika.

Do barwienia elektrolitycznego

W tej metodzie zamiast barwników organicznych stosuje się sole metali. Kolor pochodzi z cząstek metalu osadzających się w porach.

Zmienne kontrolne są tutaj inne.

| Parametr elektrolityczny | Efekt podstawowy |

|---|---|

| Napięcie | Kontroluje wielkość cząstek i kolor |

| Czas w kąpieli solnej | Wpływa na głębię i ciemność |

| Typ przebiegu | Wpływa na ostateczny odcień i wykończenie |

Proces ten często pozwala uzyskać kolory bardziej odporne na działanie światła. Są one idealne do zastosowań architektonicznych. W PTSMAKE często zalecamy tę metodę w przypadku elementów wymagających wyjątkowej trwałości. Precyzyjne galwanostatyczny6 Kontrola pozwala na wyjątkowe dopasowanie kolorów w różnych partiach produkcyjnych, co ma kluczowe znaczenie dla naszych klientów.

Opanowanie procesu anodowania złota wymaga precyzyjnej kontroli stężenia barwnika, czasu zanurzenia, temperatury kąpieli i pH. W przypadku metod elektrolitycznych kluczowe znaczenie mają napięcie i czas. Zmienne te współdziałają ze sobą, aby uzyskać dokładnie określony kolor, zapewniając spójność i jakość każdej gotowej części.

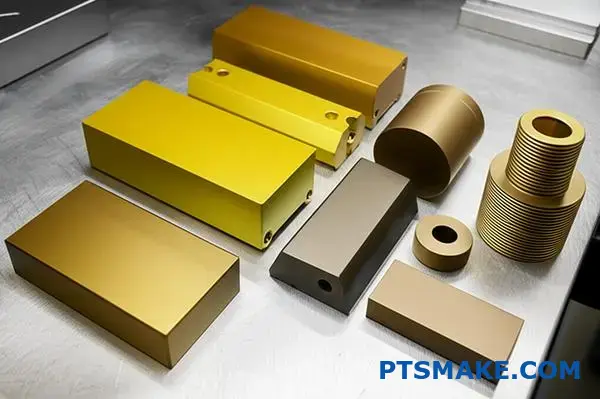

Jakie są popularne odcienie złocenia anodowego?

Kiedy klienci proszą o "złote anodowane aluminium", moje pierwsze pytanie często brzmi: "Jakie złoto?". Spektrum jest znacznie szersze, niż większość ludzi zakłada. Nie jest to tylko jeden kolor.

Odcienie wahają się od jasnego szampana do głębokiego, bogatego brązu. Każdy odcień nadaje produktowi niepowtarzalny charakter. Ta różnorodność pozwala na precyzyjne dopasowanie estetyczne.

Zrozumienie tych opcji jest kluczem do osiągnięcia zamierzonego efektu projektowego. Przyjrzyjmy się niektórym z najczęściej spotykanych odcieni w projektach.

| Nazwa odcienia | Ogólny opis |

|---|---|

| Szampański złoty | Bardzo jasny, subtelny złoty kolor ze srebrnymi refleksami. |

| Jasnozłoty (jasny złoty) | Delikatny, klasyczny kolor żółtego złota. |

| Mosiądz | Głębszy, bardziej antyczny odcień żółtego z brązowymi tonami. |

| Brąz | Ciemny, bogaty złoty kolor z wyraźnymi brązowymi odcieniami. |

Jak uzyskuje się różne odcienie złota?

Osiągnięcie określonego odcienia złota zależy od kontroli procesu. Ostateczny kolor zależy w dużej mierze od stężenia barwnika w kąpieli anodującej. Kluczowe znaczenie ma również czas zanurzenia części.

Dłuższe zanurzenie lub wyższe stężenie barwnika zazwyczaj skutkuje głębszym, ciemniejszym kolorem. Podczas poprzednich projektów w PTSMAKE nauczyliśmy się skrupulatnie dokumentować te parametry. Dzięki temu możemy odtworzyć dokładnie ten sam odcień podczas przyszłych serii produkcyjnych.

Jakość samego barwnika organicznego jest również bardzo ważna. Kluczowe właściwości, takie jak barwnik odporność na światło7 określić, jak dobrze kolor będzie odporny na blaknięcie pod wpływem promieniowania UV w miarę upływu czasu. Wybieramy barwniki w oparciu o środowisko końcowego zastosowania części.

Wykorzystanie kodów kolorystycznych w celu zapewnienia spójności

Aby wyeliminować domysły, stosujemy kody kolorów. Większość dostawców ma własne systemy oznaczeń. Niektórzy mogą odwoływać się do standardów takich jak Pantone, aby zapewnić Ci znany punkt wyjścia.

Jednak najlepszą praktyką jest zawsze zatwierdzenie fizycznej próbki koloru. Ten krok gwarantuje, że otrzymasz dokładnie to, co widzisz. Poniższa tabela pokazuje, jak zmienne procesu wpływają na ostateczny wygląd.

| Zmienna procesowa | Wpływ na kolor | Znaczenie kontroli |

|---|---|---|

| Stężenie barwnika | Wyższy = ciemniejszy | Wysoki |

| Czas zanurzenia | Dłuższy = ciemniejszy | Wysoki |

| Temperatura kąpieli | Wpływa na szybkość wchłaniania barwnika | Średni |

| Grubość warstwy anodowej | Wpływa na głębię kolorów | Wysoki |

Spektrum odcieni złocenia anodowego jest szerokie, od szampana po brąz. Osiągnięcie określonego koloru wymaga precyzyjnej kontroli stężenia barwnika i czasu zanurzenia. Wykorzystanie kodów kolorów i próbek fizycznych ma kluczowe znaczenie dla zapewnienia idealnej, powtarzalnej spójności kolorystycznej części.

Jakie są główne rodzaje procesów pozwalających uzyskać złoty kolor?

Wybór odpowiedniej metody wykończenia złotem ma kluczowe znaczenie. Wpływa ona na trwałość, wygląd i koszt. Istnieją trzy podstawowe metody przemysłowe, które często bierzemy pod uwagę.

Każdy z nich ma swoje zalety w konkretnych zastosowaniach. Zrozumienie ich pomaga w podjęciu świadomej decyzji dotyczącej Twojego projektu.

Szybkie porównanie metod barwienia złota

| Metoda | Odporność na promieniowanie UV | Koszt | Złożoność |

|---|---|---|---|

| Barwienie ekologiczne | Niski | Niski | Niski |

| Barwienie nieorganiczne | Średni | Średni | Średni |

| Barwienie elektrolityczne | Wysoki | Wysoki | Wysoki |

Tabela ta stanowi prosty przegląd. Najlepszy wybór zawsze zależy od ostatecznego zastosowania produktu i środowiska.

Kiedy tworzymy złote wykończenie, nie dodajemy tylko koloru. Wybieramy proces, który określa długoterminową wydajność i wygląd części. Przyjrzyjmy się dostępnym opcjom.

Barwienie ekologiczne

Ta metoda jest najpopularniejsza i najbardziej opłacalna. Polega na zanurzeniu anodowanej części w gorącym roztworze barwnika organicznego. Kolor jest wchłaniany przez porowatą warstwę anodową.

Jednak jego główną wadą jest słaba odporność na promieniowanie UV. Kolory mogą z czasem blaknąć pod wpływem ekspozycji na słońce. Dzięki temu materiał ten idealnie nadaje się do produktów przeznaczonych do użytku wewnątrz pomieszczeń, ale nie do zastosowań zewnętrznych.

Barwienie nieorganiczne

Barwienie nieorganiczne zapewnia większą trwałość. Zamiast cząsteczek organicznych wykorzystuje się sole metaliczne, które wytrącają się w porach. Proces ten zapewnia lepszą odporność na światło niż barwniki organiczne.

Zakres kolorów jest bardziej ograniczony, ale stabilność jest znacznie lepsza, co sprawia, że jest to solidny wybór pośredni.

Barwienie elektrolityczne

Jest to najlepszy wybór pod względem trwałości. Znany również jako barwienie dwuetapowe, polega na osadzaniu soli metali u podstawy porów za pomocą procesu elektrycznego prądu przemiennego. Metoda ta pozwala uzyskać wyjątkowo trwałe kolory.

Kolor nie jest barwnikiem, ale integralną częścią wykończenia. Dzięki temu barwienie elektrolityczne, stosowane do tworzenia wysokiej jakości anodowanego aluminium w kolorze złotym, idealnie nadaje się do elementów architektonicznych i zewnętrznych części samochodowych. Proces ten wymaga precyzyjnej kontroli i specjalistycznego sprzętu, co przekłada się na jego wyższy koszt. impregnacja8 soli metali zapewnia głębokie osadzenie i ochronę koloru.

| Cecha | Barwienie ekologiczne | Barwienie nieorganiczne | Barwienie elektrolityczne |

|---|---|---|---|

| Zasada | Absorpcja cząsteczek barwnika | Wytrącanie soli metali | Elektroosadzanie metali |

| Stabilność UV | Słaby do sprawiedliwego | Dobry | Doskonały |

| Najlepsze dla | Produkty konsumenckie do użytku domowego | Ogólne zastosowanie, niektóre na zewnątrz | Architektura, na zewnątrz |

| Zakres kolorów | Bardzo szeroki | Ograniczony | Limitowana (brązowa, złota, czarna) |

Wybór odpowiedniego procesu barwienia na złoto wymaga zrównoważenia kosztów, złożoności i wymaganej trwałości. Najlepszą metodę dyktuje zastosowanie, niezależnie od tego, czy jest to prosty element wewnętrzny, czy trwały panel architektoniczny narażony na działanie czynników atmosferycznych przez dziesiątki lat.

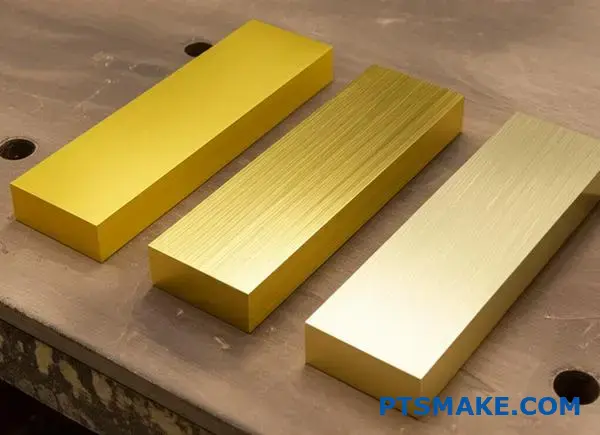

W jaki sposób tekstury powierzchni oddziałują na anodowanie złota?

Ostateczny wygląd części anodowanej na złoto nie wynika wyłącznie z barwnika. Wszystko zaczyna się od faktury powierzchni surowego aluminium. Różne wykończenia przed obróbką tworzą unikalne punkty wyjścia dla koloru.

Te wykończenia zmieniają sposób, w jaki światło odbija się od powierzchni. To znacznie wpływa na wygląd złota. Gładka, polerowana powierzchnia będzie wyglądać zupełnie inaczej niż szorstka, matowa.

| Obróbka wstępna | Wynikowa tekstura | Wygląd złota anodowanego |

|---|---|---|

| Polerowanie | Gładki, odblaskowy | Jasny, lśniący |

| Śrutowanie | Matowy, Jednolity | Miękki, satynowy |

| Szczotkowanie | Wyściełane, kierunkowe | Prążkowane, teksturowane |

Zobaczmy, jak te wykończenia tworzą różne efekty. Polerowanie mechaniczne wygładza powierzchnię, nadając jej lustrzany połysk. Dzięki temu uzyskujemy jasne, bogate złote wykończenie. Pozwala to na wysokie odbicie lustrzane9, dzięki czemu kolor wydaje się głęboki i żywy.

Szczotkowanie tworzy liniowe ziarno na aluminium. Nadaje to anodowanemu na złoto aluminium wyjątkowy wygląd. Kolor i połysk mogą się zmieniać w zależności od kąta patrzenia. Dodaje to wrażenia głębi i wizualnej tekstury.

Śrutowanie wykorzystuje drobny materiał ścierny, aby uzyskać jednolite, nieodblaskowe matowe wykończenie. Doskonale nadaje się do uzyskania subtelnego, satynowego złocistego wyglądu. Jest również bardzo praktyczne w ukrywaniu odcisków palców i drobnych niedoskonałości powierzchni.

Ogromną rolę odgrywają również zabiegi chemiczne. Trawienie polega na użyciu roztworu żrącego w celu uzyskania czystej, matowej powierzchni. Jest to przeciwieństwo polerowania chemicznego, które wygładza i rozjaśnia aluminium przed anodowaniem.

| Leczenie | Efekt powierzchniowy | Ostateczny złoty wygląd |

|---|---|---|

| Chemiczny polski | Rozjaśnia i wygładza | Wysoki połysk, żywe kolory |

| Trawienie | Matuje i oczyszcza | Rozproszone, o niskim połysku |

Tak więc część wytrawiona będzie miała delikatny, stonowany złoty odcień. Część wypolerowana chemicznie będzie lśniąca i błyszcząca. W poprzednich projektach realizowanych przez PTSMAKE pomagaliśmy klientom wybrać idealną obróbkę wstępną, aby uzyskać pożądany efekt estetyczny.

Krótko mówiąc, kluczowe znaczenie ma początkowe wykończenie powierzchni. To ono decyduje o ostatecznym wyglądzie części z anodowanego aluminium w kolorze złotym. Wybór tekstury polerowanej, szczotkowanej lub matowej zasadniczo zmieni głębię koloru, połysk i ogólny charakter.

Jak klasyfikuje się wykończenia złote do różnych zastosowań?

Nie wszystkie wykończenia złote są takie same. Właściwy wybór zależy całkowicie od zastosowania. Pomocny jest system klasyfikujący je według przeznaczenia. Zapobiega to kosztownym błędom.

Grupujemy je w kategorie. Dzięki temu wykończenie spełnia określone wymagania dotyczące wydajności. Należy wziąć pod uwagę trwałość, ekspozycję i estetykę.

Typowe poziomy klasyfikacji

Oto proste zestawienie głównych klas. Ta struktura pomaga w wyborze materiałów od samego początku.

| Klasa | Aplikacja podstawowa |

|---|---|

| Klasa architektoniczna I | Konstrukcje zewnętrzne o dużej ekspozycji |

| Klasa architektoniczna II | Elementy dekoracyjne do wnętrz |

| Wykończenie samochodowe | Zewnętrzne i wewnętrzne części samochodowe |

| Elektronika użytkowa | Obudowy urządzeń i komponenty |

| Biżuteria ozdobna | Produkty kosmetyczne i upiększające |

To systematyczne podejście ma kluczowe znaczenie.

Przyjrzyjmy się bliżej, co te klasy oznaczają dla wydajności. To coś więcej niż tylko etykieta. To obietnica trwałości i funkcjonalności. Każda klasa odnosi się do określonych norm technicznych.

Standardy wydajności według klasy

Rzeczywista różnica tkwi w specyfikacji. Na przykład wykończenia architektoniczne na zewnątrz muszą być odporne na trudne warunki pogodowe. Natomiast w przypadku elektroniki nacisk kładzie się na wygląd i wrażenia dotykowe.

W PTSMAKE pomagamy klientom w dokonywaniu tych wyborów. Dzięki temu produkt końcowy, taki jak złote anodowane aluminium obudowa, działa idealnie. Kluczem jest dopasowanie właściwości wykończenia do otoczenia.

| Klasa | Min. grubość powłoki (μm) | Kluczowe standardy wydajności |

|---|---|---|

| Architektura I | 18+ | Wysoka odporność na promieniowanie UV, >3000 godzin w mgle solnej |

| Architektura II | 10-18 | Umiarkowana odporność na zużycie, stabilność koloru |

| Motoryzacja | 12-25 | Wysoka odporność na zarysowania i chemikalia |

| Elektronika | 5-12 | Estetyczna spójność, umiarkowane zużycie |

| Biżuteria | 1-5 | Połysk, dopasowanie konkretnego koloru |

Zrozumienie tych szczegółów ma kluczowe znaczenie. Często używamy zaawansowanych narzędzi do weryfikacji koloru i połysku. Na przykład spójność koloru często mierzy się za pomocą spektrofotometria10. Gwarantuje to, że wszystkie elementy w serii produkcyjnej będą wyglądały identycznie. Wybór niewłaściwej klasy może prowadzić do przedwczesnej awarii. Cienka dekoracyjna powłoka nie wytrzyma na zewnątrz budynku.

Klasyfikacja wykończeń złota według przeznaczenia końcowego ma zasadnicze znaczenie. System ten łączy zastosowania, od architektury po elektronikę, z jasnymi normami wydajności, takimi jak grubość powłoki i trwałość. Gwarantuje to, że wybrane wykończenie jest odpowiednie do danego celu i będzie trwałe.

Jaka jest typowa struktura kosztów anodowania złota?

Zrozumienie kosztów anodowania złotego nie polega na jednej cenie. Jest to połączenie wielu czynników. Każda część jest wyjątkowa. Jej rozmiar, kształt i złożoność mają bezpośredni wpływ na ostateczny koszt.

Dużą rolę odgrywa również rodzaj stopu aluminium. Niektóre stopy są trudniejsze do anodowania. Wymaga to więcej czasu i zasobów.

Kluczowe czynniki wpływające na koszty

Rozmiar i złożoność części

Większe części wymagają więcej miejsca w zbiorniku. Złożone części z głębokimi kieszeniami lub otworami są trudne w obróbce. Zwiększa to nakład pracy i czas przetwarzania.

Rozmiar partii

Większe partie często obniżają koszt jednostkowy. Wynika to z wydajności konfiguracji i przetwarzania. Małe, niestandardowe serie będą miały wyższą cenę jednostkową.

Oto krótkie omówienie czynników wpływających na cenę.

| Czynnik | Niższy koszt | Wyższy koszt |

|---|---|---|

| Złożoność | Proste, płaskie powierzchnie | Złożone geometrie |

| Rozmiar partii | Duża objętość | Pojedynczy prototyp |

| Typ stopu | Aluminium 6061 | Seria 2000 lub 7000 |

| Grubość | Powłoka standardowa | Grube warstwy ochronne |

Aby dokładnie oszacować budżet projektu z wykorzystaniem anodowanego na złoto aluminium, potrzebna jest jasna struktura. Omówione przez nas zmienne to dopiero początek. W PTSMAKE prowadzimy naszych klientów przez ten proces. Dbamy o to, aby nie było żadnych niespodzianek.

Ramy szacowania kosztów

Całkowity koszt należy traktować jako sumę kilku kluczowych obszarów. Największą część kosztów stanowi często robocizna. Obejmuje ona montaż elementów regałów, monitorowanie procesu i kontrolę jakości.

Następnym punktem są materiały. Obejmują one chemikalia, barwniki i energię elektryczną. Ich koszt może ulegać wahaniom. Na przykład utrzymanie odpowiedniego Stężenie elektrolitów11 ma kluczowe znaczenie dla jakości, ale wymaga starannego zarządzania zasobami.

Regały i oprzyrządowanie

Sposób umieszczenia części w zbiorniku do anodowania ma znaczenie. W przypadku nietypowych kształtów może być konieczne zastosowanie niestandardowych stojaków. Wiąże się to z jednorazowym kosztem narzędzi. Zawsze omawiamy to z góry.

Specyfikacje jakościowe

Większa spójność kolorów lub tolerancje grubości wymagają większej kontroli. Oznacza to bardziej intensywne działania związane z zapewnieniem jakości. Działania te zwiększają całkowity koszt projektu.

Oto typowy procentowy podział kosztów, jaki obserwowaliśmy w poprzednich projektach.

| Składnik kosztów | Typowy procent |

|---|---|

| Praca i konfiguracja | 40% – 50% |

| Materiały (chemikalia, barwniki) | 20% – 30% |

| Media (energia elektryczna) | 10% – 15% |

| Oprzyrządowanie i regały | 5% – 10% |

| Kontrola jakości | 5% – 10% |

Koszt anodowania złota to zagadka składająca się z wielu elementów. Głównymi czynnikami są złożoność części, rodzaj stopu, wielkość partii i wymagania jakościowe. Dokładne zrozumienie tych kwestii pomaga w stworzeniu realistycznego budżetu i uniknięciu nieoczekiwanych wydatków.

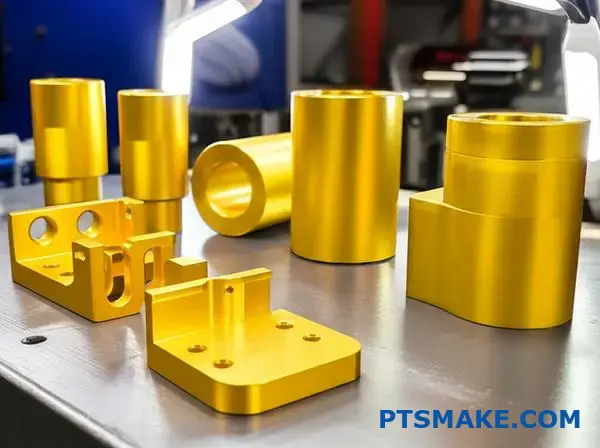

Które stopy aluminium najlepiej nadają się do anodowania złotego?

Wybór odpowiedniego stopu aluminium ma kluczowe znaczenie. Jest to najważniejszy krok w procesie uzyskania pięknego złocistego wykończenia anodowanego. Nie wszystkie stopy nadają się do tego procesu.

Ostateczny kolor i jakość zależą w dużej mierze od składu stopu. Niektóre stopy dają lśniące, jednolite złoto. Inne mogą powodować matowy lub nierówny wygląd.

Oto krótki przewodnik po kompatybilności, z którego korzystamy w PTSMAKE.

| Seria Alloy | Przydatność do anodowania złotego |

|---|---|

| 6xxx (np. 6061) | Doskonały |

| 5xxx (np. 5052) | Doskonały |

| 1xxx (np. 1100) | Dobry |

| 7xxx (np. 7075) | Dobry (przy zachowaniu ostrożności) |

| 2xxx / 3xxx | Słaby |

Tabela ta stanowi punkt wyjścia. Najlepszy wybór zawsze zależy od konkretnego zastosowania i wymagań kosmetycznych.

Sekret idealnej części z anodowanego aluminium w kolorze złotym tkwi w składzie chemicznym metalu. Poszczególne pierwiastki dodane do aluminium mają bezpośredni wpływ na efekt końcowy.

Dlaczego czystsze stopy są lepsze

Idealne są stopy z serii 5xxx i 6xxx. Zawierają one głównie magnez i krzem. Elementy te poddają się czystemu anodowaniu.

Tworzą one wyraźną, porowatą warstwę anodową. Struktura ta łatwo przyjmuje barwnik złota. Efektem jest spójne, żywe i dekoracyjne wykończenie. Jest to coś, czego większość naszych klientów oczekuje od swoich produktów z najwyższej półki.

Wyzwanie związane z innymi elementami

Natomiast stopy o wysokiej zawartości miedzi, takie jak seria 2xxx, są problematyczne. Miedź nie anoduje się równomiernie z aluminium.

Powoduje to powstanie mikroskopijnych związki międzymetaliczne12 na powierzchni. Może to prowadzić do powstawania czarnych plamek lub mętnego, niejednolitego koloru. Psuje to wygląd kosmetyczny. Podobne problemy występują w przypadku stopów odlewniczych o wysokiej zawartości krzemu, które często mają szarawy odcień.

Na podstawie naszych testów, oto jak główne elementy wpływają na wykończenie.

| Element | Wpływ na anodowanie złota | Wynikowy wygląd |

|---|---|---|

| Magnez (Mg) | Doskonała absorpcja barwnika | Jasny, jednolity złoty kolor |

| Krzem (Si) | Dobre (niski %), Słabe (wysoki %) | Przezroczysty (niska zawartość Si), szarawy/mętny (wysoka zawartość Si) |

| Miedź (Cu) | Słabe wchłanianie barwnika | Ciemne plamki, nierówny kolor |

| Cynk (Zn) | Jasny, może powodować żółte zabarwienie | Może zmienić odcień złota |

Aby uzyskać idealne wykończenie dekoracyjne w kolorze złotym, kluczowe znaczenie ma dobór stopu. Najlepszym wyborem są stopy takie jak 6061 i 5052 ze względu na ich czysty skład, który pozwala na równomierne i intensywne wchłanianie barwnika. Należy unikać stopów o wysokiej zawartości miedzi, aby zapobiec powstawaniu wad kosmetycznych.

Jakie są najczęstsze wady anodowania złota?

Anodowanie na złoto zapewnia oszałamiające i ochronne wykończenie. Jednak osiągnięcie perfekcji wymaga ścisłej kontroli procesu. Gdy coś pójdzie nie tak, mogą pojawić się wady.

Wady te mają wpływ zarówno na wygląd, jak i funkcjonalność. Mogą one obejmować zarówno niewielkie zmiany koloru, jak i poważne uszkodzenia powierzchni.

Typowe wady wizualne

Najczęstsze problemy mają charakter wizualny. Są one łatwe do zauważenia, ale ich rozwiązanie może być trudne.

| Wada | Wspólny wygląd |

|---|---|

| Niespójność kolorów | Różne odcienie złota między partiami |

| Pudrowa powierzchnia | Matowa, kredowa powierzchnia zamiast gładkiego wykończenia |

Oprócz oczywistych problemów wizualnych może wystąpić kilka wad związanych z procesem. Mogą one zagrozić integralności warstwy ochronnej na częściach z anodowanego aluminium pokrytych złotem.

Wady spowodowane procesem

Te wady często wskazują na konkretne problemy w procesie anodowania.

Ślady po regałach to niewielkie, niepowlekane obszary. Pozostają one po elementach mocujących część podczas obróbki. W PTSMAKE skupiamy się na inteligentnym projektowaniu elementów mocujących, aby ślady te były jak najmniejsze i jak najmniej widoczne.

Wżery i przypalenia są poważniejsze. Wżery pojawiają się jako niewielkie wgłębienia na powierzchni. Przypalenia tworzą ciemne, szorstkie obszary, w których powłoka jest uszkodzona. Często jest to spowodowane nadmiernym gęstość prądu13 w niektórych miejscach.

Znaczenie prawidłowego uszczelnienia

Po nałożeniu koloru pory powłoki są uszczelniane. Jeśli ten etap nie zostanie wykonany w pełni, uszczelnienie będzie nieprawidłowe. Może to spowodować rozmywanie się lub blaknięcie koloru oraz zmniejszyć odporność na korozję.

| Wada | Główna przyczyna | Główny obszar zainteresowania |

|---|---|---|

| Ślady po regałach | Uchwyt do mocowania części | Projektowanie i rozmieszczenie regałów |

| Wżery | Nierównowaga chemiczna | Monitorowanie roztworu do kąpieli |

| Spalanie | Wysoki prąd elektryczny | Sterowanie zasilaniem |

| Słabe uszczelnienie | Nieprawidłowa temperatura lub czas | Parametry kąpieli uszczelniającej |

Aby uzyskać idealne złote wykończenie anodowane, należy zapobiegać zarówno wadom wizualnym, jak i procesowym. Problemy takie jak różnice kolorystyczne, przypalenia i słabe uszczelnienie wskazują na potrzebę ściślejszej kontroli procesu anodowania od początku do końca.

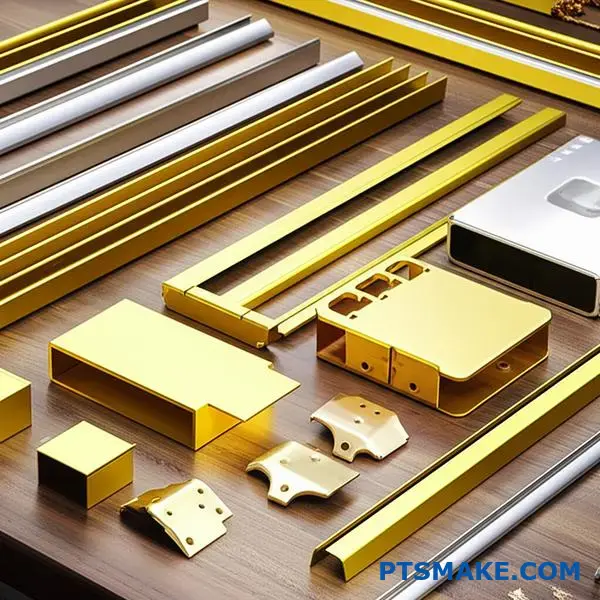

W jakich zastosowaniach stosuje się różne klasy anodowania złota?

Anodowanie na złoto nie jest rozwiązaniem uniwersalnym. Wybór odpowiedniej klasy zależy wyłącznie od końcowego zastosowania produktu. Elementy kosmetyczne wymagają innego wykończenia niż elementy przemysłowe.

Często pomagamy klientom w dokonaniu najlepszego wyboru. Dzięki temu ich złote, anodowane elementy aluminiowe są nie tylko atrakcyjne wizualnie, ale też działają dobrze przez długi czas.

Potrzeby dekoracyjne a potrzeby funkcjonalne

W przypadku elementów czysto estetycznych dobrze sprawdza się cieńsza powłoka. Dotyczy to takich przedmiotów, jak opakowania kosmetyków lub tabliczki pamiątkowe.

Części funkcjonalne mają większe wymagania. Potrzebują grubszych, twardszych powłok, które są odporne na zużycie i korozję. Pomyśl o wysokiej jakości częściach rowerowych.

Oto krótki przewodnik:

| Zastosowanie | Podstawowa potrzeba | Typowa klasa |

|---|---|---|

| Opakowania kosmetyczne | Atrakcyjność wizualna | Klasa II |

| Wykończenia architektoniczne | Odporność na promieniowanie UV | Klasa I lub II |

| Płyty czołowe audio | Trwałość i wygląd | Klasa II |

| Komponenty rowerowe | Odporność na zużycie | Klasa I |

Wybór odpowiedniej klasy anodowania ma kluczowe znaczenie. Ma to bezpośredni wpływ na żywotność, wygląd i wydajność produktu. W naszej pracy w PTSMAKE dopasowujemy właściwości wykończenia do rzeczywistych wymagań zastosowania.

Dopasowanie wykończenia do funkcji

Przyjrzyjmy się kilku konkretnym przykładom. Panele przednie wysokiej klasy sprzętu audio wymagają trwałego, odpornego na zarysowania wykończenia, które jednocześnie wygląda ekskluzywnie. Idealnym rozwiązaniem jest tutaj anodowanie złote klasy II. Zapewnia ono doskonałą równowagę.

Ramy okienne narażone są na ciągłe działanie słońca i deszczu. Wymagają one wykończenia klasy I lub grubego wykończenia klasy II. Zapewnia to doskonałą odporność na promieniowanie UV i ochronę przed korozją. Najważniejsza jest trwałość, a nie tylko początkowy wygląd. Proces ten tworzy warstwę ochronną poprzez pasywacja elektrolityczna14.

Smartfony są używane codziennie. Ich obudowy wymagają wykończenia odpornego na odciski palców, zarysowania i niewielkie uderzenia. Specjalnie dostosowane wykończenie klasy II zapewnia taką wytrzymałość bez znacznego zwiększania wagi lub grubości.

Specyfikacje oparte na zastosowaniach

Decyzja zawsze zależy od końcowego zastosowania. Oceniamy specyficzne warunki i czynniki obciążające każdego projektu. Dzięki temu wybrana powłoka będzie spełniać swoje zadanie przez wiele lat.

| Przykład produktu | Kluczowe wymagania | Dlaczego ten kurs? |

|---|---|---|

| Obudowa smartfona | Odporność na zarysowania | Codzienne użytkowanie wymaga wytrzymałej powierzchni. |

| Rama okienna | Odporność na promieniowanie UV/korozję | Musi wytrzymywać warunki atmosferyczne panujące na zewnątrz |

| Wysokowydajna piasta | Odporność na ścieranie | Wytrzymuje tarcie i obciążenia mechaniczne |

Wybór odpowiedniej klasy anodowania złota wymaga zachowania równowagi. Należy wziąć pod uwagę środowisko produktu, jego zastosowanie i pożądany wygląd. Od ozdobnych wykończeń po elementy narażone na duże zużycie — każde zastosowanie wymaga idealnego wykończenia zapewniającego wydajność i trwałość.

Jak procesy anodowania złota wypadają pod względem ekologicznym?

Wybór odpowiedniego procesu anodowania złota to coś więcej niż tylko kwestia estetyki. Ogromne znaczenie ma wpływ na środowisko. Różne metody mają specyficzne wymagania chemiczne i energetyczne.

Kluczowe czynniki środowiskowe

Każdy proces pozostawia ślad. Musimy brać pod uwagę używane chemikalia, wytwarzane odpady i zużywaną energię. Pomaga nam to podejmować odpowiedzialne decyzje.

Chemia procesowa ma znaczenie

Rodzaj użytego kwasu i barwnika ma kluczowe znaczenie. Kwas siarkowy jest powszechnie stosowany, ale jego utylizacja wymaga starannego zarządzania. Ma to bezpośredni wpływ na ogólną zrównoważoność procesu tworzenia pięknego, złoconego wykończenia anodowanego aluminium.

| Metoda anodowania | Główny składnik chemiczny | Kluczowe kwestie dotyczące środowiska |

|---|---|---|

| Kwas siarkowy (typ II) | Kwas siarkowy | Neutralizacja kwasów w ściekach |

| Barwienie elektrolityczne | Sole metali (np. cyna) | Metale ciężkie w ściekach |

| Barwienie ekologiczne | Barwniki organiczne | Różni się w zależności od barwnika; niektóre są niebezpieczne. |

Przyjrzyjmy się bliżej konkretnym skutkom stosowania środków barwiących. Wybór między barwieniem elektrolitycznym a barwnikami organicznymi wiąże się z istotnym kompromisem środowiskowym. Jest to temat, który często poruszamy podczas rozmów z klientami w PTSMAKE.

Barwienie elektrolityczne: trwałość a ilość odpadów

Barwienie elektrolityczne wykorzystuje nieorganiczne sole metali. Metoda ta polega na osadzaniu metali, takich jak cyna, w porach anodowych. W rezultacie uzyskuje się niezwykle trwałe, odporne na promieniowanie UV wykończenie.

Jednak proces ten powoduje przedostawanie się metali ciężkich do wody płuczącej. To ścieki15 wymaga rozbudowanego i kosztownego oczyszczania ścieków. Właściwe postępowanie jest niezbędne, aby zapobiec zanieczyszczeniu środowiska.

Barwniki organiczne: prostota kontra stabilność

Barwienie organiczne jest prostsze. Polega ono na zanurzeniu części w gorącym roztworze barwnika. Metoda ta oferuje szeroką gamę kolorów.

Głównym problemem jest charakter barwników. Niektóre z nich są nieszkodliwe, podczas gdy inne mogą zawierać substancje zanieczyszczające lub lotne związki organiczne (LZO). Stabilność i biodegradowalność tych barwników są bardzo zróżnicowane.

Zużycie energii

Wszystkie procesy anodowania są energochłonne. Wymagają one znacznej ilości energii elektrycznej do zasilania prostownika i chłodzenia kąpieli kwasowej. Na podstawie naszych testów stwierdziliśmy, że dłuższy czas anodowania grubszych powłok bezpośrednio zwiększa zużycie energii.

| Metoda kolorowania | Złożoność ścieków | Zużycie energii | Ryzyko dla zdrowia/bezpieczeństwa |

|---|---|---|---|

| Elektrolityczny | Wysoki (metale ciężkie) | Umiarkowany do wysokiego | Umiarkowane (sole metali) |

| Barwnik organiczny | Niski do umiarkowanego | Niski do umiarkowanego | Różne (chemia barwników) |

Wybór procesu anodowania złota wymaga znalezienia równowagi między trwałością a odpowiedzialnością za środowisko. Kluczowymi czynnikami są odpady chemiczne, zwłaszcza metale ciężkie pochodzące z barwienia elektrolitycznego, oraz ogólne zużycie energii. Każda metoda ma swój unikalny ślad ekologiczny, którym należy starannie zarządzać.

Jak wygląda struktura łańcucha dostaw złota anodowanego?

Czy kiedykolwiek zastanawiałeś się, jak projekt staje się gotową częścią anodowaną na złoto? Jest to wysoce ustrukturyzowany proces. Kluczowe znaczenie ma jasny przebieg pracy.

Proces ten gwarantuje, że produkt końcowy spełnia wszystkie wymagania. Angażuje on kilka kluczowych podmiotów, z których każdy odgrywa istotną rolę od początku do końca. Przedstawmy typowy przebieg tego procesu.

Początkowe etapy przepływu pracy

Zrozumienie pierwszych kroków pomaga uniknąć kosztownych błędów w przyszłości. Wszystko zaczyna się od jasnego planu.

| Etap | Kluczowy gracz | Działanie podstawowe |

|---|---|---|

| 1. Projekt i specyfikacja | Producent OEM / Projektant | Twórz rysunki, definiuj kolory i specyfikacje |

| 2. Produkcja części | Warsztat obróbki skrawaniem | Obróbka surowego aluminium zgodnie ze specyfikacją |

To ustrukturyzowane podejście ma fundamentalne znaczenie dla osiągnięcia sukcesu.

Bliższe spojrzenie na każdą rolę

Powodzenie zależy od każdego ogniwa w łańcuchu dostaw. Jasna komunikacja i jasno określone obowiązki są niezbędne do tworzenia wysokiej jakości części z anodowanego aluminium. Każdy etap opiera się bezpośrednio na poprzednim.

Producent OEM/projektant: architekt

Podróż rozpoczyna się od producenta oryginalnego wyposażenia (OEM) lub projektanta. To oni tworzą projekt. Obejmuje on wymiary części, tolerancje i dokładną specyfikację wykończenia anodowanego. Określają oni kolor, grubość powłoki i wszelkie wymagania dotyczące wydajności, takie jak odporność na korozję.

Warsztat produkcyjny: konstruktor

Właśnie w tym miejscu wkraczają partnerzy tacy jak my, firma PTSMAKE. Pobieramy surowiec aluminiowy i obrabiamy element zgodnie z precyzyjnymi specyfikacjami projektanta. Jakość wykończenia powierzchni na tym etapie ma kluczowe znaczenie. Słabe wykończenie nie da się ukryć poprzez anodowanie.

Warsztat anodowania: Wykańczanie

Obrabiana część trafia następnie do specjalistycznego zakładu zajmującego się anodowaniem. Wykonują oni pasywacja elektrolityczna16 proces tworzenia trwałej warstwy tlenku. Następnie nakładają specjalny barwnik złota, aby uzyskać kolor zgodny ze standardami producenta OEM. Ich specjalizacja dotyczy wyłącznie wykańczania powierzchni.

Kontrola jakości: The Guardian

Kontrola jakości to nie tylko jeden etap, ale ciągły proces. Przeprowadzamy kontrole przed wysłaniem części do anodowania. Anodownik weryfikuje własną pracę. Na koniec kompleksowa kontrola zapewnia, że część spełnia wszystkie specyfikacje, zanim trafi do użytkownika końcowego.

| Gracz | Kluczowe obowiązki | Punkt weryfikacyjny |

|---|---|---|

| Producent OEM/Projektant | Określenie jasnych specyfikacji | Ostateczna ocena produktu |

| Warsztat produkcyjny | Precyzyjna obróbka, przygotowanie powierzchni | Kontrola przed anodowaniem |

| Warsztat anodowania | Nakładanie wykończenia zgodnie ze specyfikacją | Kontrole po anodowaniu |

| Laboratoria kontroli jakości | Niezależna weryfikacja | W trakcie całego procesu |

Droga od projektu cyfrowego do fizycznej części składa się z kilku różnych, kluczowych etapów. Każdy uczestnik procesu, od producenta OEM ustalającego specyfikacje po zespół kontroli jakości przeprowadzający końcowe kontrole, jest odpowiedzialny za powodzenie projektu i jakość produktu końcowego.

Opisz krok po kroku proces anodowania złota na części.

Stworzenie spójnego wykończenia z anodowanego aluminium w kolorze złotym wymaga precyzyjnego, powtarzalnego procesu. W PTSMAKE opieramy się na szczegółowym schemacie blokowym. Dzięki temu każda część spełnia wymagania specyfikacji.

Proces przekształcania surowca w gotowy produkt przebiega w sposób systematyczny. Każdy etap opiera się na poprzednim.

Proces anodowania

Ten proces stanowi naszą mapę drogową w zakresie jakości. Gwarantuje on jednolitość i trwałość każdego produkowanego przez nas komponentu.

| Etap | Główny cel |

|---|---|

| Czyszczenie i odtłuszczanie | Usuń wszystkie oleje i zanieczyszczenia. |

| Trawienie | Stwórz jednolitą, matową powierzchnię. |

| Usuwanie zapachów | Usuń pozostałości stopu po trawieniu. |

| Anodowanie | Zbuduj warstwę tlenku anodowego. |

| Barwienie | Nadaj pożądany złoty kolor. |

| Uszczelnianie i suszenie | Zamknij pory i utwardź wykończenie. |

To ustrukturyzowane podejście jest niezbędne do osiągnięcia sukcesu.

Schemat procesu to coś więcej niż lista zadań do wykonania. Jest to nasz podstawowy dokument kontroli jakości. Każdy etap ma określone parametry, które ściśle monitorujemy. Każde odstępstwo może wpłynąć negatywnie na ostateczny efekt.

Krytyczne punkty kontroli

Pomyśl o czyszczeniu jako o fundamencie. Jeśli pozostaną oleje lub brud, warstwa anodowana będzie nierówna. Powoduje to powstawanie plam w końcowym kolorze złotym. Nauczyliśmy się tego na początku naszych projektów.

Zbiornik do anodowania stanowi serce całego procesu. Kontrolujemy napięcie, temperaturę i [elektrolit]().17 z niezwykłą precyzją. Te zmienne mają bezpośredni wpływ na grubość i twardość warstwy tlenku.

Od procesu do perfekcji

Nawet etap usuwania nalotu jest bardzo ważny. Pominięcie go lub niewłaściwe wykonanie pozostawia metaliczny osad. Ten "nalot" uniemożliwi równomierne wniknięcie barwnika w pory.

Oto jak niewielkie błędy w procesie mogą prowadzić do poważnych problemów.

| Problem | Potencjalna przyczyna Etap |

|---|---|

| Słaba przyczepność barwnika | Niekompletne usuwanie zanieczyszczeń |

| Białe lub pudrowe plamki | Nieprawidłowe uszczelnienie |

| Cienka powłoka | Nieprawidłowy czas/napięcie anodowania |

| Niespójny kolor | Zanieczyszczona kąpiel barwnikowa |

Na koniec etap uszczelniania utrwala kolor. Zapewnia również niezbędną odporność na korozję dla części z anodowanego na złoto aluminium. Słabe uszczelnienie oznacza krótką żywotność. Jest to prosty, ale niezwykle ważny ostatni etap.

Szczegółowy schemat blokowy stanowi plan działania zapewniający wysoką jakość anodowania złota. Każdy etap, od wstępnego czyszczenia po końcowe uszczelnianie, stanowi krytyczny punkt kontroli. Przestrzeganie tego procesu gwarantuje trwałe i doskonałe wizualnie wykończenie każdej części.

Jakie parametry należy kontrolować, aby uzyskać spójny kolor?

Plan kontroli procesu (PCP) to Twój plan działania. Dzięki niemu wszystkie części będą wyglądały tak samo. Bez niego możesz tylko zgadywać.

W przypadku wykończeń takich jak złote anodowane aluminium ma to kluczowe znaczenie. Należy zdefiniować i monitorować każdą zmienną. Plan dzieli się na trzy podstawowe etapy.

Trzy filary kontroli koloru

Każdy etap ma swoje konkretne zadanie. Anodowanie tworzy podstawę. Barwienie dodaje odcień. Uszczelnianie chroni ostateczne wykończenie.

| Etap | Główny cel |

|---|---|

| Anodowanie | Stworzyć porowatą warstwę tlenku |

| Kolorystyka | Wprowadź barwnik do porów |

| Uszczelnienie | Zamknij pory, aby utrwalić kolor |

Kontrola tych etapów jest jedynym sposobem na osiągnięcie prawdziwej spójności kolorów.

Aby uzyskać określony odcień złota, niezbędny jest szczegółowy plan PCP. Dzięki niemu kontrola jakości nie odbywa się już na etapie końcowej kontroli, ale jest proaktywnym systemem stosowanym w trakcie procesu. W PTSMAKE tworzymy takie plany wspólnie z naszymi klientami. Dzięki temu pierwsza część produktu jest identyczna z ostatnią.

Parametry procesu anodowania

Ten pierwszy etap powoduje powstanie porowatej warstwy anodowej. Struktura tej warstwy ma bezpośredni wpływ na sposób przyjmowania barwnika. Kontrola Aktualna gęstość18 jest szczególnie ważna dla jednolitości warstwy.

| Parametr | Dopuszczalne okno (przykład złoty) |

|---|---|

| Temperatura | 18–22°C (64–72°F) |

| Napięcie / Prąd | 12–18 V / 12–15 A/ft² |

| Kwas siarkowy | 180–200 g/l |

| Czas anodowania | 30-45 minut |

Parametry barwienia (farbowania)

W tym przypadku barwnik wypełnia pory powstałe podczas anodowania. Nawet niewielkie zmiany mogą powodować znaczne zmiany koloru. Na podstawie naszych testów stwierdziliśmy, że czas i temperatura są najbardziej wrażliwymi zmiennymi dla barwników złota.

| Parametr | Dopuszczalne okno (przykład złoty) |

|---|---|

| Stężenie barwnika | 5–10 g/l |

| Poziom pH | 5,0 – 6,0 |

| Temperatura | 55–65°C (131–149°F) |

| Czas zanurzenia | 5–10 minut |

Parametry uszczelniania

Uszczelnienie zamyka pory, utrwalając kolor i zapewniając odporność na korozję. Nieprawidłowe uszczelnienie może prowadzić do wyblaknięcia lub spływania koloru.

| Parametr | Dopuszczalne okno (przykład złoty) |

|---|---|

| Typ uszczelnienia | Hydrotermalna w średniej temperaturze |

| Temperatura | 85–95°C (185–203°F) |

| Poziom pH | 5,5 – 6,5 |

| Czas uszczelniania | 15-20 minut |

Szczegółowy plan kontroli procesu ma zasadnicze znaczenie. Określa on precyzyjne parametry operacyjne dla anodowania, barwienia i uszczelniania. To metodyczne podejście sprawia, że spójność kolorów przestaje być sztuką, a staje się powtarzalną nauką, zapewniającą przewidywalne wyniki dla każdej serii produkcyjnej.

Określ pełny proces dla wysokiej klasy urządzenia elektronicznego.

Stworzenie idealnego złotego wykończenia flagowego smartfona nie jest magią. To czysta precyzja inżynierii. Wymaga szczegółowej specyfikacji od samego początku.

Ten dokument stanowi nasz plan działania. Kieruje każdym krokiem, aby osiągnąć idealny wygląd kosmetyczny. Proces ten zapewnia spójność milionów sztuk.

Kluczowe etapy specyfikacji

Proces rozpoczyna się od wyboru materiału. Następnie przechodzi do przygotowania powierzchni, a na końcu do anodowania i barwienia. Przez cały czas niezbędna jest rygorystyczna kontrola jakości.

| Etap | Kluczowe aspekty |

|---|---|

| Wybór stopu | Reakcja anodowania i ostateczny kolor |

| Przed wykończeniem | Tekstura powierzchni i czystość |

| Anodowanie | Grubość warstwy i trwałość |

| Kontrola jakości | Doskonałość kosmetyczna i fizyczna |

Przygotowanie stopu i powierzchni

Podstawą jest wybór stopu aluminium. Aby uzyskać wysokiej jakości złote wykończenie anodowanego aluminium, zazwyczaj polecam serię 6000, a konkretnie 6063. Jego skład pozwala na uzyskanie jasnego, jednolitego koloru.

Seria 7000, choć mocniejsza, może powodować matowienie i żółtawe zabarwienie. Wynika to z wyższej zawartości cynku. Nie jest to idealne rozwiązanie w przypadku produktów luksusowych.

Przygotowanie powierzchni jest równie ważne. Określona sekwencja czynności pozwala uzyskać pożądany wygląd i wrażenia dotykowe. Zapewnia również idealną czystość powierzchni przed anodowaniem. W jednym z naszych poprzednich projektów odkryliśmy, że delikatne piaskowanie kulkowe, a następnie lekkie trawienie chemiczne pozwala uzyskać wysokiej jakości matowe wykończenie. Minimalizuje to odbicie światła i ukrywa odciski palców.

Parametry anodowania i barwienia

Proces anodowania tworzy trwałą, porowatą warstwę tlenku. Warstwa ta jest następnie nasycana barwnikiem organicznym, aby uzyskać złoty kolor. Precyzyjna kontrola ma tutaj kluczowe znaczenie. Opieramy się na ścisłych regulacja galwanostatyczna19 aby utrzymać stałą gęstość prądu.

Zapewnia to równomierny wzrost warstwy na złożonych geometriach. Każde odchylenie może powodować widoczne różnice kolorów.

| Parametr | Specyfikacja | Tolerancja |

|---|---|---|

| Kwas siarkowy stężony. | 180 g/l | ±10 g/l |

| Temperatura kąpieli | 20°C | ±1°C |

| Aktualna gęstość | 1,5 A/dm² | ±0,1 A/dm² |

| Stężenie barwnika | 5 g/l | ±0,5 g/l |

| Czas uszczelniania | 30 minut | ±2 minuty |

Dzięki tej ścisłej kontroli gwarantujemy, że każda część wygląda i działa identycznie. Jest to niepodważalny element produkcji wysokiej klasy.

Idealne wykończenie z anodowanego aluminium w kolorze złotym jest wynikiem starannie zaplanowanego procesu. Od wyboru konkretnego stopu, przez precyzyjne przygotowanie powierzchni, po ściśle kontrolowane parametry anodowania – każdy szczegół ma znaczenie. Dokumentacja specyfikacji jest kluczem do osiągnięcia tej powtarzalnej perfekcji.

Niepodlegający negocjacjom plan kontroli jakości

Solidna specyfikacja jest bezużyteczna bez rygorystycznego planu kontroli jakości, który zapewni jej przestrzeganie. W przypadku urządzeń klasy premium kontrola jakości nie jest tylko końcową weryfikacją. Odbywa się ona na każdym etapie procesu.

Nasz plan kontroli jakości koncentruje się zarówno na parametrach kosmetycznych, jak i wydajnościowych. Nie pozostawiamy miejsca na błędy.

Kontrola kosmetyczna

Najważniejsza jest perfekcja wizualna. Wykorzystujemy zarówno automatyczną, jak i ręczną kontrolę w kontrolowanych warunkach oświetleniowych, aby sprawdzić, czy nie ma żadnych wad.

- Jednolitość koloru: Do pomiaru koloru względem próbki wzorcowej używamy spektrofotometru. Wartość Delta E musi być mniejsza niż 1,0.

- Wady powierzchniowe: Sprawdzamy, czy nie ma zadrapań, wgnieceń ani innych skaz. Naszym standardem jest brak widocznych wad z odległości 30 cm.

Testy fizyczne

Wykończenie musi być również trwałe. Musi wytrzymać codzienne użytkowanie.

- Grubość powłoki: Stosujemy badania prądami wirowymi w celu sprawdzenia, czy warstwa anodowa mieści się w zakresie specyfikacji 12–15 mikronów.

- Odporność na ścieranie: Test Taber zapewnia, że powierzchnia jest odporna na zużycie, symulując długotrwałe użytkowanie.

To wieloaspektowe podejście do kontroli jakości gwarantuje, że każda obudowa smartfona spełnia luksusowe standardy oczekiwane przez konsumentów.

Często zadawane pytania

Dlaczego stop aluminium 6063 jest preferowany do wykończenia złotem?

Stop 6063 ma mniejszą zawartość pierwiastków takich jak miedź i cynk w porównaniu z innymi seriami, np. 7000. Pierwiastki te mogą zakłócać proces anodowania, często powodując mętny lub nierównomierny kolor. Stop 6063 zapewnia wyraźniejszą, jaśniejszą bazę do barwienia.

Czy faktura powierzchni może wpływać na ostateczny kolor złota?

Oczywiście. Bardziej szorstka tekstura, np. po intensywnym piaskowaniu, bardziej rozprasza światło. Dzięki temu złoty kolor wydaje się jaśniejszy i bardziej matowy. Gładsza, wypolerowana powierzchnia sprawia, że złoto jest bardziej odblaskowe i ma głębszy kolor. Wykończenie wstępne musi być jednolite.

Od specyfikacji do rzeczywistości

Szczegółowa specyfikacja stanowi niezbędny plan działania pozwalający uzyskać światowej klasy wykończenie z anodowanego aluminium w kolorze złotym. Jednak prawdziwym wyzwaniem jest realizacja tego planu z absolutną precyzją i konsekwencją, element po elemencie.

W PTSMAKE doskonale radzimy sobie z przekształcaniem tych wymagających specyfikacji w namacalne, bezbłędne komponenty. Dzięki naszej dogłębnej wiedzy specjalistycznej w zakresie precyzyjnej obróbki CNC i wykańczania pomagamy naszym partnerom w tworzeniu wysokiej klasy urządzeń elektronicznych, zapewniając, że każdy produkt spełnia najwyższe standardy jakości i perfekcji kosmetycznej.

Kiedy wybrałbyś anodowanie zamiast złocenia PVD lub lakierowania?

Wybór odpowiedniego wykończenia złotem ma kluczowe znaczenie. Wpływa ono na wygląd, wrażenia dotykowe i wydajność. Anodowanie, PVD i lakierowanie oferują unikalne zalety. Podjęcie tej decyzji może wydawać się skomplikowane.

Moim celem jest uproszczenie tego dla Ciebie. Wykorzystamy przejrzystą matrycę decyzyjną. Pomoże Ci ona wybrać najlepszą opcję dla konkretnych potrzeb związanych z produktem. Przyjrzyjmy się kluczowym czynnikom, które należy wziąć pod uwagę.

| Zakończenie | Najlepsze dla | Kluczowa cecha |

|---|---|---|

| Anodowanie | Części aluminiowe | Metaliczny wygląd |

| Złoto PVD | Elementy narażone na duże zużycie | Trwałość |

| Farba | Produkty niskokosztowe | Różnorodność kolorów |

Te ramy pomogą Ci dokonać wyboru. Dzięki nim Twój produkt będzie nie tylko świetnie wyglądał, ale też będzie działał idealnie.

Podjęcie właściwej decyzji wymaga dokładniejszej analizy. W PTSMAKE codziennie pomagamy klientom przejść przez ten proces. Wybór nie dotyczy tylko koloru, ale także dopasowania wykończenia do wymagań zastosowania.

Najlepszym narzędziem jest szczegółowe porównanie. Opracowaliśmy tę matrycę na podstawie danych projektowych. Uwzględnia ona najważniejsze czynniki, z którymi będziesz mieć do czynienia. Na przykład proces anodowania aluminium na kolor złoty obejmuje pasywacja elektrolityczna20 co zasadniczo zmienia powierzchnię.

| Kryterium | Anodowanie złota | Złoto PVD | Złota farba |

|---|---|---|---|

| Trwałość | Wysoki (całkowity) | Bardzo wysoka | Niski do średniego |

| Koszt | Średni | Wysoki | Niski |

| Dopasowanie kolorów | Dobry | Doskonały | Doskonały |

| Metaliczny wygląd | Zatrzymany | Zatrzymany | Zagubiony |

| Przewodność | Niski (izolator) | Wysoki | Brak |

| Środowisko | Umiarkowany | Niski | Wysoki (LZO) |

Uzasadnienie dla konkretnych produktów

Przypadek 1: Wysokiej klasy pokrętła audio

W przypadku wysokiej jakości pokrętła audio, anodowanie złota jest idealny. Zachowuje chropowatą, metaliczną fakturę obrabianego aluminium. Wykończenie jest wystarczająco wytrzymałe, aby wytrzymać częste użytkowanie, zapewniając doskonałe wrażenia użytkownika.

Przypadek 2: Luksusowe etui na zegarki

Tutaj, Złoto PVD jest zwycięzcą. Zapewnia wyjątkową odporność na zarysowania i zużycie. Jest to niezwykle ważne w przypadku przedmiotów noszonych na co dzień. Zapewnia również jednolity, bogaty złoty kolor, który świadczy o wysokiej jakości.

Przypadek 3: Trofea promocyjne jednorazowego użytku

W przypadku tanich artykułów promocyjnych, złota farba jest najbardziej praktycznym wyborem. Jest niedrogi i zapewnia szybką produkcję. Trwałość nie jest głównym czynnikiem w przypadku tych zastosowań.

Ta matryca decyzyjna wskazuje jasną ścieżkę. Oceniając trwałość, koszt, wrażenia dotykowe i inne czynniki, można z pewnością wybrać idealne wykończenie złote. Najlepszy wybór zawsze jest zgodny z konkretną funkcją produktu i pozycją rynkową.

Jak zapewnić spójność kolorów w różnych partiach produkcyjnych?

Solidna strategia kontroli kolorów to najlepsza ochrona przed różnicami między partiami. Nie chodzi o zgadywanie, ale o stworzenie powtarzalnego procesu opartego na danych.

Zaczyna się od "próbki wzorcowej". Jest to idealny wzorzec koloru.

Fundacja: Twoja próbka wzorcowa

Próbka wzorcowa staje się punktem odniesienia dla wszystkich przyszłych serii produkcyjnych. Jest to jedyny element, co do którego wszyscy są zgodni, że jest prawidłowy. Wszystkie pozostałe części muszą być z nim zgodne.

Dlaczego oświetlenie ma kluczowe znaczenie

Kolor może wyglądać inaczej w zależności od oświetlenia. Dlatego zawsze oceniamy próbkę wzorcową i części produkcyjne w kontrolowanych, stałych warunkach oświetleniowych, aby uniknąć błędów.

| Warunki oświetleniowe | Wygląd koloru | Ryzyko spójności |

|---|---|---|

| Kontrolowana kaseta świetlna D65 | Prawdziwy, spójny kolor | Niski |

| Biuro Fluorescencyjne | Może wydawać się przekrzywiony zielono-niebieski | Wysoki |

| Światło słoneczne (zmienne) | Zmiany w ciągu dnia | Wysoki |

Kwantyfikacja koloru za pomocą technologii

Poleganie wyłącznie na ludzkim oku prowadzi do niespójności. Używamy precyzyjnych narzędzi, aby przekształcić kolor w obiektywne dane, eliminując subiektywność z równania. Ma to kluczowe znaczenie w przypadku materiałów takich jak złote anodowane aluminium, gdzie niewielkie zmiany mogą być bardzo zauważalne.

A spektrofotometr21 jest kluczowym narzędziem w tym procesie. Mierzy kolor powierzchni i dostarcza precyzyjnych danych. Wykorzystujemy te dane do ustalenia akceptowalnego zakresu kolorów.

Okno to jest często definiowane przez wartość CIELAB ΔE. Wartość ta reprezentuje całkowitą różnicę kolorów między częścią produkcyjną a próbką wzorcową. W PTSMAKE współpracujemy z klientami w celu określenia akceptowalnego progu ΔE.

Wdrażanie rygorystycznych kontroli procesów

Po ustaleniu standardu jego utrzymanie sprowadza się do kontroli procesu. W przypadku każdego procesu wykańczania blokujemy wszystkie krytyczne parametry. Dzięki temu wynik jest powtarzalny miesiąc po miesiącu.

| Parametr do sterowania | Dlaczego ma to znaczenie dla koloru |

|---|---|

| Stężenie barwnika | Ma bezpośredni wpływ na nasycenie kolorów |

| Czas zanurzenia | Wpływa na głębię i odcień kolorów |

| Temperatura kąpieli | Wpływa na szybkość wchłaniania barwnika |

| Napięcie/prąd (anodowanie) | Wpływa na grubość warstwy porowatej |

Dokumentując i kontrolując te zmienne, zapewniamy, że partia 20 wygląda identycznie jak partia 1.

Skuteczna strategia opiera się na fizycznej próbce wzorcowej, obiektywnych danych uzyskanych za pomocą narzędzi takich jak spektrofotometr w celu zdefiniowania okna kolorów (ΔE) oraz rygorystycznej kontroli procesów, aby zapewnić, że każda partia spełnia ten standard bez odchyleń.

Odkryj profesjonalne rozwiązania w zakresie anodowania złota dzięki PTSMAKE

Chcesz uzyskać idealne części z anodowanego aluminium w kolorze złotym do swojego następnego projektu? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, fachową wycenę. Nasz zespół zapewni Ci precyzję, jakość i terminowość, na których możesz polegać — niezależnie od branży i stopnia złożoności projektu. Wyślij zapytanie już dziś!

Dowiedz się, jak ten kluczowy parametr wpływa na jakość i spójność końcowej warstwy anodowanej. ↩

Dowiedz się, w jaki sposób fizyka światła tworzy stabilne, żywe kolory, które nie blakną z upływem czasu. ↩

Dowiedz się, jak te mikroskopijne struktury stopowe wpływają na właściwości materiału i ostateczne wykończenie powierzchni. ↩

Dowiedz się, co oznacza ta właściwość elektryczna i dlaczego ma ona kluczowe znaczenie dla komponentów elektronicznych. ↩

Dowiedz się, jak wiązanie powierzchniowe wpływa na długoterminową wydajność i niezawodność obrabianych części. ↩

Zrozum, w jaki sposób ta metoda sterowania elektrycznego zapewnia doskonałą spójność kolorów w produkcji. ↩

Dowiedz się, jak ta właściwość wpływa na długoterminową trwałość i wygląd elementów anodowanych. ↩

Zrozum mikroskopijny proces wypełniania porów anodowanego aluminium kolorem. ↩

Dowiedz się, jak rodzaje odbicia światła wpływają na wygląd gotowych powierzchni metalowych. ↩

Dowiedz się, w jaki sposób to narzędzie zapewnia precyzyjną spójność kolorów w tysiącach produkowanych części. ↩

Sprawdź, jak równowaga kąpieli chemicznej wpływa na wykończenie anodowane, jakość i całkowity koszt projektu. ↩

Dowiedz się, jak te mikroskopijne cząsteczki mogą wpływać na ostateczny wygląd i trwałość anodowanych elementów. ↩

Odkryj, jak stężenie prądu elektrycznego wpływa na ostateczną jakość i wygląd powierzchni anodowanej. ↩

Odkryj naukowe podstawy procesu anodowania, który pozwala uzyskać trwałą, odporną na korozję powierzchnię. ↩

Dowiedz się więcej o wyzwaniach związanych z przemysłowymi ściekami i kluczowej roli ich oczyszczania w produkcji. ↩

Poznaj naukowe podstawy tego procesu elektrochemicznego, który tworzy mocną, dekoracyjną warstwę na aluminium. ↩

Zrozumienie rozwiązania chemicznego, które umożliwia proces anodowania i kontroluje kluczowe właściwości powłoki. ↩

Dowiedz się, jak ten parametr elektryczny bezpośrednio wpływa na grubość powłoki, jej twardość i ostateczny wygląd. ↩

Zrozum, jak ważne jest kontrolowanie prądu elektrycznego dla uzyskania jednolitej barwy i grubości powłoki. ↩

Zrozum naukowe podstawy tego procesu, który poprawia właściwości powierzchni aluminium. ↩

Odkryj, w jaki sposób to urządzenie mierzy kolory w sposób znacznie wykraczający poza możliwości ludzkiego oka. ↩