Projektujesz radiator dla elektroniki o dużej mocy? Prawdopodobnie zmagasz się z rezystancją interfejsu termicznego i zastanawiasz się, czy Twoje obecne rozwiązanie poradzi sobie z obciążeniem cieplnym, nie stając się wąskim gardłem, które niszczy wydajność.

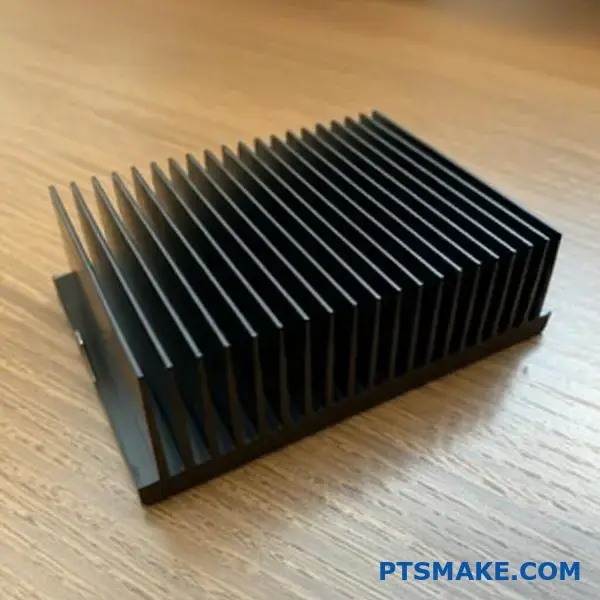

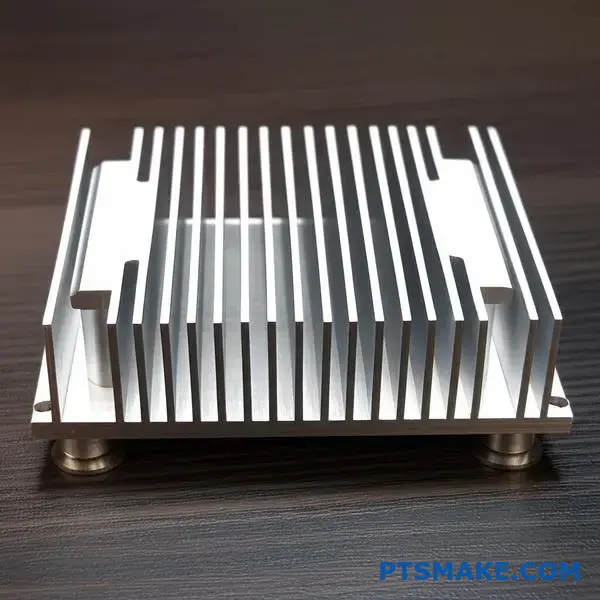

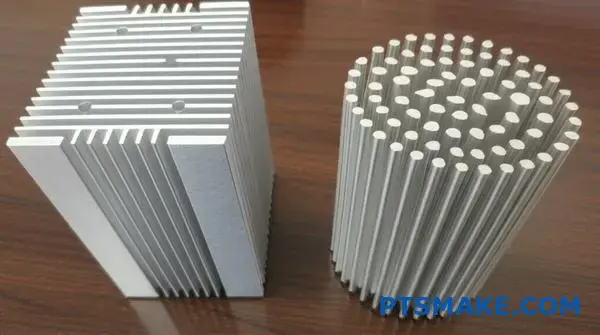

Radiatory Skived Pin oferują doskonałą wydajność termiczną dzięki monolitycznej konstrukcji, eliminując opór cieplny między żeberkami a podstawą, zapewniając jednocześnie wyjątkową elastyczność projektowania w zastosowaniach o dużej mocy w przemyśle elektronicznym, motoryzacyjnym i lotniczym.

Po pracy z rozwiązaniami do zarządzania ciepłem w PTSMAKE widziałem, jak niewłaściwy wybór radiatora może wykoleić całe projekty. Ten przewodnik obejmuje wszystko, od wyboru materiału po optymalizację wydajności, pomagając w podejmowaniu świadomych decyzji, które zapobiegają kosztownym przeprojektowaniom i zapewniają zgodność zarządzania ciepłem ze specyfikacjami.

Dlaczego konstrukcja monolityczna jest lepsza pod względem termicznym?

W zarządzaniu ciepłem każdy szczegół ma znaczenie. Połączenie między podstawą radiatora a jego żebrami jest punktem krytycznym. Pojedynczy, solidny kawałek metalu zawsze przewyższa zmontowane części.

Problem ze stawami

Każde połączenie, nieważne jak doskonałe, tworzy barierę. Bariera ta spowalnia transfer ciepła. Konstrukcje monolityczne po prostu nie mają tego problemu.

Porównanie wydajności

| Typ konstrukcji | Bariera termiczna | Wydajność wymiany ciepła |

|---|---|---|

| Monolityczny | Brak | Maksimum |

| Zmontowane (np. połączone) | Tak | Zmniejszony |

Ta prosta różnica sprawia, że konstrukcja monolityczna jest lepsza.

W zarządzaniu ciepłem nieustannie walczymy z ukrytym wrogiem. Ten wróg nazywa się rezystancja interfejsu termicznego1. Występuje na granicy dwóch stykających się powierzchni.

Nawet idealnie gładkie powierzchnie mają mikroskopijne szczeliny powietrzne. Szczeliny te działają jak izolacja, zatrzymując ciepło i uniemożliwiając jego efektywny przepływ.

Eliminacja barier

To właśnie tutaj monolityczna konstrukcja błyszczy. Techniki takie jak skiving tworzą radiator z pojedynczego bloku materiału. W PTSMAKE często zalecamy to rozwiązanie dla wymagających aplikacji.

A Radiator ze ściętym trzpieniem, Na przykład nie ma połączenia między podstawą a żebrami. Stanowią one jeden ciągły kawałek metalu.

Przepływ ciepła: monolityczny vs. zmontowany

| Cecha | Monolityczny (skrócony) | Zmontowane (połączone/lutowane) |

|---|---|---|

| Połączenie podstawa-płetwa | Brak (integralny) | Obecny (np. epoksyd, lut) |

| Luki w interfejsie | Zero | Mikroskopijne szczeliny powietrzne/wypełniające |

| Ścieżka ciepła | Nieprzerwany | Utrudniony |

| Wydajność termiczna | Superior | Kompromitacja |

Ta nieprzerwana ścieżka umożliwia przepływ ciepła z podstawy do żeber z niemal zerowym oporem. Prowadzi to do najbardziej efektywnego chłodzenia.

Monolityczne konstrukcje, takie jak te stosowane w radiatorach typu skived, eliminują opór interfejsu termicznego poprzez usunięcie połączenia między podstawą a żebrami. Tworzy to nieprzerwaną ścieżkę dla ciepła, zapewniając maksymalny transfer ciepła i doskonałą wydajność chłodzenia.

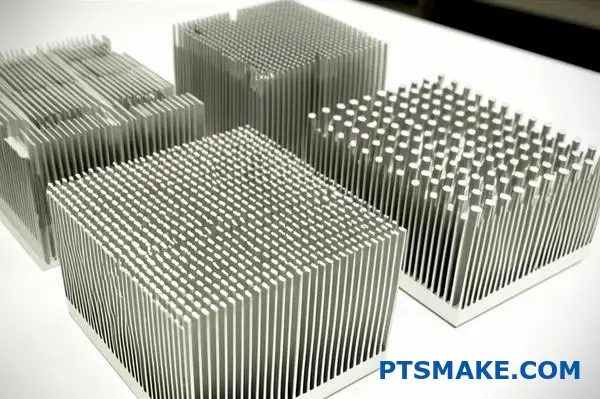

Jak gęstość pinów wpływa na wydajność termiczną?

Gęstość pinów to klasyczny kompromis. Na początku dodanie większej liczby pinów wydaje się świetnym pomysłem.

Więcej szpilek oznacza większą powierzchnię. Zapewnia to większą przestrzeń do ucieczki ciepła do otaczającego powietrza.

Zbyt bliskie stłoczenie pinów może jednak przynieść odwrotny skutek. Zwiększa to opór przepływu powietrza. Może to doprowadzić do zadławienia systemu, zmniejszając wydajność chłodzenia.

Znalezienie odpowiedniej równowagi jest kluczem do efektywnego projektowania termicznego.

| Gęstość pinów | Powierzchnia | Opór przepływu powietrza |

|---|---|---|

| Niski | Niższy | Niski |

| Wysoki | Wyższy | Wysoki |

| Optymalny | Zrównoważony | Zrównoważony |

Poszukiwanie optymalnej gęstości

"Idealna" gęstość pinów nie jest liczbą uniwersalną. W dużej mierze zależy ona od konkretnego środowiska chłodzenia, a zwłaszcza warunków przepływu powietrza.

Konwekcja wymuszona vs. konwekcja naturalna

W systemie wymuszonej konwekcji z wydajnymi wentylatorami można użyć większej gęstości pinów. Silny przepływ powietrza może pokonać zwiększony opór, w pełni wykorzystując większą powierzchnię.

W przypadku konfiguracji z naturalną konwekcją, gdzie powietrze porusza się bez wentylatorów, często lepsza jest niższa gęstość. Takie podejście minimalizuje przeszkody, umożliwiając swobodniejszą cyrkulację powietrza między pinami.

W poprzednich projektach odkryliśmy, że modelowanie przepływu powietrza ma kluczowe znaczenie. Jest to szczególnie ważne w przypadku radiatorów typu skived pin, w których żebra są produkowane z dużą precyzją. Zrozumienie ogólnego systemu odporność termiczna2 jest celem.

| Stan przepływu powietrza | Prędkość wentylatora | Zalecana gęstość pinów |

|---|---|---|

| Konwekcja naturalna | Brak | Niski |

| Konwekcja wymuszona | Niski | Średni |

| Konwekcja wymuszona | Wysoki | Wysoki |

Wpływ materiału i projektu

Materiał radiatora, taki jak aluminium lub miedź, również odgrywa rolę. Wyższa przewodność cieplna miedzi może pozwolić na nieco inną optymalizację gęstości w porównaniu do aluminium w tych samych warunkach. W PTSMAKE współpracujemy z klientami, aby symulować te zmienne w celu uzyskania najlepszego wyniku.

Celem jest maksymalizacja rozpraszania ciepła bez tworzenia znaczących blokad, które pozbawiają system chłodnego powietrza. Ten punkt równowagi to optymalna gęstość pinów.

Gęstość pinów wiąże się z krytycznym kompromisem. Większa gęstość zwiększa powierzchnię, ale może ograniczać przepływ powietrza. Optymalna gęstość zależy całkowicie od konkretnych warunków przepływu powietrza w systemie, równoważąc powierzchnię ze spadkiem ciśnienia powietrza, aby osiągnąć maksymalną wydajność cieplną.

Jakie są główne zalety płetw typu skived pin?

Płetwy typu skived pin oferują niesamowitą wydajność termiczną. Dzieje się tak głównie dlatego, że są one wykonane z jednego bloku materiału.

Połączenie lutowane lub epoksydowe nie stawia oporu cieplnego. Tworzy to bardzo wydajną ścieżkę ucieczki ciepła.

Proces ten pozwala na uzyskanie bardzo cienkich, gęsto upakowanych żeberek. Maksymalizuje to powierzchnię rozpraszania ciepła. Jest to kluczowy powód, dla którego zalecamy je do kompaktowej elektroniki.

Poniżej znajduje się krótki przegląd głównych korzyści.

| Przewaga | Wpływ na wydajność |

|---|---|

| Wysoka gęstość płetw | Zwiększa powierzchnię chłodzenia |

| Cienkie płetwy | Zmniejsza wagę i zużycie materiałów |

| Doskonała przewodność | Brak strat na interfejsie termicznym |

| Wysoki współczynnik proporcji | Maksymalizuje chłodzenie na małej powierzchni |

Ta kombinacja sprawia, że radiator ze ściętym trzpieniem jest najlepszym wyborem.

Podział korzyści

Przyjrzyjmy się bliżej, dlaczego te cechy mają znaczenie. Źródłem tych zalet jest sam proces produkcji. Skiving wycina płetwy z litego bloku, a nie je łączy.

Ta jednoczęściowa konstrukcja zmienia zasady gry. Zapewnia ona nieprzerwaną ścieżkę ciepła od podstawy do końcówek finów. Rezultatem jest doskonała przewodność cieplna w porównaniu do konstrukcji z żeberkami klejonymi lub tłoczonymi.

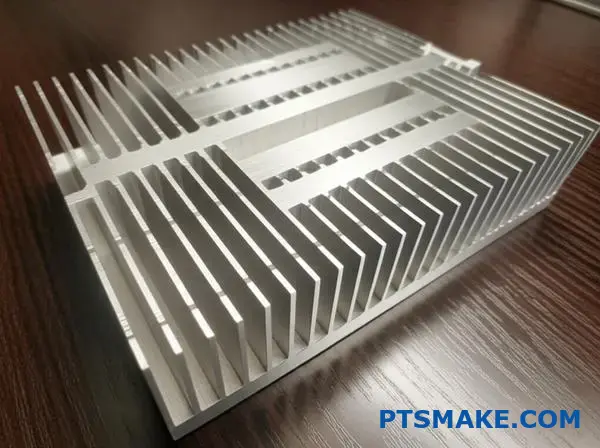

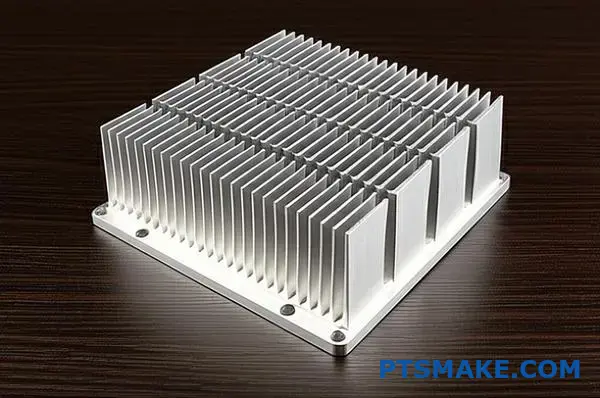

Wysoki współczynnik kształtu i gęstość

Wysoki współczynnik kształtu oznacza, że żebra są znacznie wyższe niż ich grubość. Taka konstrukcja maksymalizuje powierzchnię chłodzenia bez zwiększania powierzchni radiatora. Ma to kluczowe znaczenie dla urządzeń o ograniczonej przestrzeni.

W naszych poprzednich projektach w PTSMAKE widzieliśmy, jak bezpośrednio poprawia to chłodzenie. Więcej żeberek można upakować na tym samym obszarze. Wymaga to jednak starannego zaprojektowania przepływu powietrza. Równowaga jest kluczowa dla utrzymania optymalnego prędkość śródmiąższowa3 i osiągnięcie wydajnego chłodzenia.

| Gęstość płetw | Opór przepływu powietrza | Typowe zastosowanie |

|---|---|---|

| Niski | Niski | Konwekcja naturalna |

| Średni | Średni | Wentylatory wolnoobrotowe |

| Wysoki | Wysoki | Dmuchawy wysokociśnieniowe |

Elastyczność projektowania

Technologia Skiving daje nam w PTSMAKE dużą swobodę projektowania. Możemy dostosować wysokość, grubość i rozstaw żeberek. Pozwala nam to tworzyć niestandardowe radiatory typu skived pin idealnie dopasowane do konkretnych potrzeb termicznych i warunków przepływu powietrza.

Płetwy Skived Pin zapewniają doskonałe zarządzanie ciepłem. Ich jednoczęściowa konstrukcja, wysoka gęstość żeberek i elastyczność projektu zapewniają znaczną przewagę chłodzenia w kompaktowej obudowie, co czyni je idealnymi do zastosowań o wysokiej wydajności.

Jakie są nieodłączne ograniczenia procesu skivingu?

Proces skivingu jest bardzo skuteczny. Ma on jednak wyraźne granice fizyczne. Granice te określają, co jest możliwe w produkcji.

Inżynierowie muszą wcześnie zrozumieć te ograniczenia. Dzięki temu ich projekty są wykonalne od samego początku. Oszczędza to czas i pozwala uniknąć kosztownych przeprojektowań. Kluczowe czynniki obejmują rozmiar bloku materiału i geometrię żeberek.

Maksymalne wymiary bloku i żeber

Rozmiar maszyny do skivingu dyktuje maksymalny rozmiar części. Wytrzymałość narzędzia i właściwości materiału ograniczają wymiary płetwy. Ignorowanie tych czynników może prowadzić do błędów produkcyjnych.

Oto kilka typowych ograniczeń, z którymi się spotykamy.

| Ograniczenie | Typowe maksimum/minimum | Powód |

|---|---|---|

| Szerokość bloku | ~500 mm | Rozmiar łóżka maszyny |

| Wysokość płetwy | ~120 mm | Stabilność narzędzia |

| Grubość płetwy | ~0,1 mm | Integralność materiału |

Są to ogólne wytyczne. Mogą one ulec zmianie w zależności od użytego materiału i konkretnej maszyny.

Wykonalność projektu i ograniczenia praktyczne

Zrozumienie tych ograniczeń ma kluczowe znaczenie dla projektowania pod kątem możliwości produkcyjnych (DFM). Projekt może wyglądać świetnie w oprogramowaniu CAD. Ale musi być fizycznie możliwy do wyprodukowania. W naszych projektach w PTSMAKE często pomagamy klientom w tych praktycznych aspektach.

Materiał Rozmiar bloku

Blok surowca ma maksymalny rozmiar. Jest on ograniczony wydajnością naszych maszyn. Jeśli projekt radiatora jest większy niż obwiednia robocza maszyny, skiving nie jest właściwym wyborem. Konieczne może być rozważenie innych metod.

Stosunek wysokości do grubości płetwy

Ten stosunek jest bardzo ważny. Nie można mieć bardzo wysokich i cienkich płetw. Gdy płetwa staje się wyższa, narzędzie do skivingu rozciąga się dalej od jej podpory. To wydłużenie może prowadzić do takich problemów jak ugięcie narzędzia4, wpływając na końcową dokładność części. Wyższy współczynnik zwiększa ryzyko wygięcia lub złamania żeber podczas procesu.

Jest to szczególnie ważne w przypadku radiatorów z pinami typu skived. Każdy pin musi być stabilny.

| Cecha | Życzenie projektanta | Rzeczywistość produkcyjna |

|---|---|---|

| Wysokość płetwy | 150 mm | Często ograniczone do <120 mm |

| Grubość płetwy | 0,05 mm | Rzadko wykonalne poniżej 0,1 mm |

| Fin Pitch | Bardzo gęsty | Ograniczona szerokością narzędzia |

Zawsze zalecamy zrównoważenie wydajności termicznej z tymi ograniczeniami produkcyjnymi, aby uzyskać pomyślny wynik.

Praktyczne ograniczenia, takie jak rozmiar bloku, wysokość lameli i grubość lameli, nie są sugestiami; są to zasady określone przez fizykę i możliwości maszyny. Udany projekt skivingu wymaga przestrzegania tych ograniczeń od samego początku, aby zapewnić wydajny i skuteczny produkt końcowy.

Jak grubość żeber wpływa na wydajność wymiany ciepła?

Grubość finów nie jest prostym równaniem "więcej znaczy lepiej". Jest to staranne równoważenie. Podstawową koncepcją, którą należy tutaj zrozumieć, jest ‘wydajność żeber’. Jest to miara tego, jak skutecznie żeberko przenosi ciepło.

Grubsze żeberko lepiej przewodzi ciepło na całej swojej długości. Ale zajmuje też więcej miejsca. Cieńsze żeberka pozwalają na więcej żeberek na tym samym obszarze. Zwiększa to całkowitą powierzchnię ucieczki ciepła. Znalezienie idealnej równowagi jest kluczowe.

Kompromisy związane z grubością płetw

| Cecha | Grubsze płetwy | Cieńsze płetwy |

|---|---|---|

| Przewodzenie | Wyższy | Niższy |

| Gęstość płetw | Niższy | Wyższy |

| Powierzchnia | Potencjalnie niższy | Potencjalnie wyższy |

| Waga | Cięższy | Zapalniczka |

Fizyka stojąca za wydajnością płetw

Aby zrozumieć równowagę, pomyśl o cieple przemieszczającym się od podstawy do czubka płetwy. Ta podróż jest kluczem do wydajności.

Podróż ciepła: Przewodzenie

Zadaniem żeberek jest odprowadzanie ciepła ze źródła. Następnie przekazuje to ciepło do otaczającego powietrza. Grubsze żeberko zapewnia szerszą ścieżkę dla ciepła. Oznacza to mniejszy opór. Końcówka żeberka pozostaje bliżej temperatury bazowej, dzięki czemu cała powierzchnia jest efektywna.

Z kolei cienka płetwa ma wyższą rezystancję. Końcówka staje się znacznie chłodniejsza niż podstawa. Zmniejsza to zdolność przenoszenia ciepła przez zewnętrzną część żeberka.

Gęstość a wydajność indywidualna

Dlaczego więc nie zawsze używać grubych finów? Ponieważ przestrzeń jest ograniczona. Cieńsze finy pozwalają nam upakować więcej powierzchni w danej objętości. Jest to często widoczne w Radiator ze ściętym trzpieniem5 projekty, które produkujemy w PTSMAKE.

Więcej żeberek oznacza większą całkowitą powierzchnię konwekcyjną. Celem jest znalezienie punktu, w którym dodanie większej liczby żeberek (i powierzchni) przeważa nad zmniejszoną wydajnością każdego pojedynczego żeberka. W naszych poprzednich projektach stwierdziliśmy, że równowaga ta jest inna dla każdego zastosowania. Zależy to od przepływu powietrza, mocy wyjściowej i ograniczeń przestrzennych.

| Aspekt | Wpływ grubości | Cel projektu |

|---|---|---|

| Wydajność płetw | Grubsze żeberka są bardziej wydajne indywidualnie. | Maksymalizacja transferu ciepła na żeberko. |

| Powierzchnia | Cieńsze płetwy zapewniają większą całkowitą powierzchnię. | Maksymalizacja całkowitego rozpraszania ciepła. |

| Zastosowanie | Wysoki strumień ciepła może wymagać grubszych żeber. | Znajdź optymalną równowagę dla systemu. |

Grubość finów stanowi fundamentalny kompromis. Należy zrównoważyć lepsze przewodzenie ciepła przez grubsze żeberka ze zwiększoną powierzchnią oferowaną przez gęstszy układ cieńszych żeberek. Optymalne rozwiązanie jest zawsze dostosowane do konkretnych wymagań termicznych aplikacji.

Dlaczego warto wybrać miedź zamiast aluminium dla radiatora z osłoną?

Wybór między miedzią a aluminium to klasyczny kompromis inżynieryjny. Chodzi o zrównoważenie wydajności z praktycznymi ograniczeniami. Potrzeby danej aplikacji podyktują wybór odpowiedniego materiału.

Wydajność cieplna a koszty

Główną zaletą miedzi jest jej doskonała przewodność cieplna. Przenosi ona ciepło niemal dwukrotnie skuteczniej niż aluminium. Sprawia to, że idealnie nadaje się do pracy w wysokich temperaturach.

Aluminium jest jednak lżejsze i bardziej opłacalne. Czynniki te są często kluczowe przy projektowaniu produktów.

Oto bezpośrednie porównanie:

| Cecha | Miedź | Aluminium |

|---|---|---|

| Przewodność cieplna | ~400 W/mK | ~205 W/mK |

| Gęstość (waga) | Wysoki | Niski |

| Koszt względny | Wyższy | Niższy |

Ta decyzja ma fundamentalne znaczenie dla każdej konstrukcji radiatora z osłoną. Należy rozważyć, co jest najważniejsze.

Dopasowanie materiału do zastosowania

W praktyce ten kompromis kieruje wyborem materiału. Widzimy to często w projektach PTSMAKE. Konkretny przypadek użycia jest wszystkim.

Środowiska o wysokiej temperaturze

W przypadku procesorów o dużej mocy, układów GPU lub energoelektroniki, ciepło jest wrogiem. W takich przypadkach miedź jest często jedynym wyborem. Jej zdolność do szybkiego odprowadzania ciepła ze źródła jest niezbędna. Wyższy koszt jest uzasadniony wydajnością. Niższa temperatura miedzi impedancja termiczna6 zapewnia, że komponenty pozostają w bezpiecznych temperaturach roboczych.

Waga i projekty budżetowe

Z kolei aluminium doskonale sprawdza się w zastosowaniach, w których liczy się waga. Pomyśl o urządzeniach przenośnych lub komponentach lotniczych. Jest to również idealne rozwiązanie dla wrażliwej na koszty elektroniki użytkowej. Jego wydajność jest więcej niż wystarczająca dla wielu typowych wyzwań termicznych. Radiator z aluminiowym trzpieniem oferuje fantastyczną równowagę między wydajnością i wartością.

Tabela przedstawia typowe pary aplikacja-materiał:

| Typ aplikacji | Podstawowa troska | Zalecany materiał |

|---|---|---|

| Serwery centrum danych | Maksymalne chłodzenie | Miedź |

| Laptopy konsumenckie | Waga i koszt | Aluminium |

| Oświetlenie LED | Efektywność kosztowa | Aluminium |

| Przemysłowe falowniki mocy | Wysoka niezawodność | Miedź |

Ostatecznie zrozumienie tych różnic pomaga dokonać mądrzejszego i bardziej wydajnego wyboru dla danego projektu.

Wybór między miedzią a aluminium w przypadku radiatora z osłoną zależy od konkretnych potrzeb. Miedź oferuje niezrównaną wydajność cieplną dla wymagających zastosowań, podczas gdy aluminium zapewnia lżejsze, bardziej opłacalne rozwiązanie dla szerszego zakresu zastosowań. Decyzja zależy od tej równowagi.

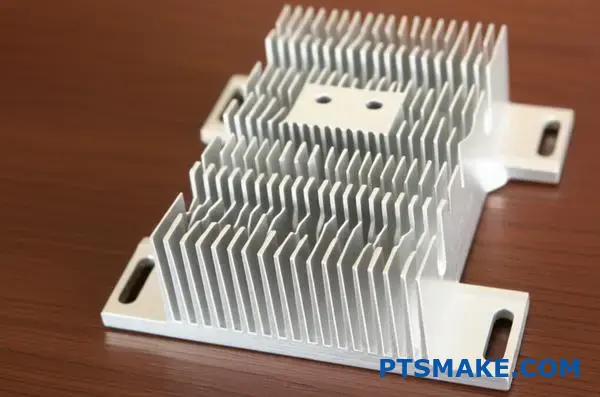

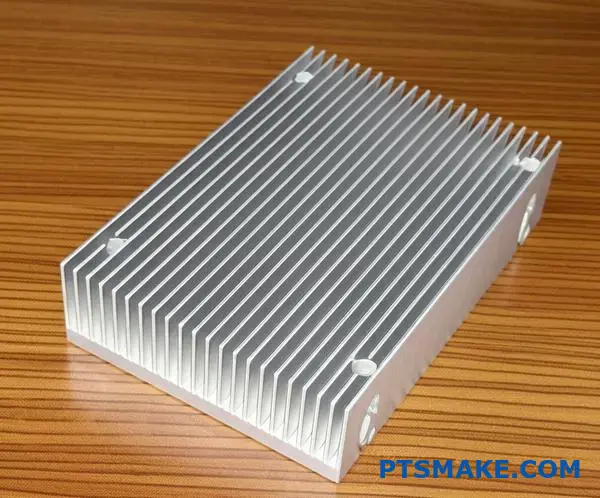

Jaka jest rola zintegrowanej bazy?

Zintegrowana podstawa jest fundamentem całego systemu chłodzenia. Potraktuj ją jako główny rozpraszacz ciepła. Jej głównym zadaniem jest zbieranie ciepła ze źródła, takiego jak procesor, i jego równomierne rozprowadzanie.

Rozkład ten ma kluczowe znaczenie dla efektywnej pracy pozostałej części radiatora. Bez solidnej podstawy transfer ciepła staje się nieefektywny.

Pierwszy punkt kontaktu

Podstawa ma bezpośredni kontakt ze źródłem ciepła. Jej konstrukcja bezpośrednio wpływa na szybkość odprowadzania ciepła. Ten początkowy transfer jest krytycznym etapem w procesie chłodzenia każdego radiatora z trzpieniem.

Znaczenie równomiernego rozprowadzania

Dobrze zaprojektowana podstawa zapewnia rozprowadzanie ciepła do wszystkich styków. Maksymalizuje to powierzchnię dostępną do rozpraszania ciepła.

| Własność podstawowa | Wpływ na wydajność |

|---|---|

| Grubość | Wpływa na szybkość i równomierność rozprowadzania |

| Materiał | Określa przewodność cieplną |

| Płaskość | Zapewnia optymalny kontakt ze źródłem ciepła |

Taka konstrukcja zapobiega powstawaniu gorących punktów i zapewnia, że całe urządzenie działa zgodnie z przeznaczeniem. Podstawa jest czymś więcej niż tylko platformą montażową.

Podstawa działa jako krytyczny pomost między źródłem ciepła a żeberkami. Jej właściwości fizyczne, w szczególności grubość i integralność materiału, dyktują jej wydajność. Nie są to drobne szczegóły; mają one fundamentalne znaczenie dla funkcji radiatora.

Optymalizacja grubości podstawy

Zbyt cienka podstawa nie może skutecznie rozprowadzać ciepła. Może to powodować powstawanie lokalnych gorących punktów, przytłaczających styki znajdujące się bezpośrednio nad źródłem.

I odwrotnie, zbyt gruba podstawa może spowolnić transfer ciepła do żeber. W poprzednich projektach z klientami znalezienie tej równowagi jest kluczem do optymalnej wydajności. Naszym celem jest znalezienie optymalnego punktu, w którym rozprowadzanie jest szybkie i równomierne.

Zapewnienie integralności materiału

Sam materiał, zazwyczaj miedź lub aluminium, musi być czysty. Pustki, zanieczyszczenia lub niespójności w metalu mogą tworzyć bariery dla przepływu ciepła.

Niedoskonałości te zakłócają równomierną dystrybucję energii cieplnej. Dzieje się tak, ponieważ każdy defekt może znacznie zwiększyć impedancja termiczna7 materiału.

| Wada materiałowa | Konsekwencje |

|---|---|

| Pustki powietrzne | Słaby przewodnik, zatrzymuje ciepło |

| Zanieczyszczenia | Niższa ogólna przewodność cieplna |

| Niespójna gęstość | Nierównomierne rozprowadzanie ciepła |

W PTSMAKE zapewniamy, że nasze surowce spełniają rygorystyczne standardy. Gwarantuje to integralność podstawy i niezawodną wydajność końcowego radiatora. To zaangażowanie w jakość zapobiega wąskim gardłom wydajności.

Zintegrowana podstawa jest głównym rozpraszaczem ciepła. Jej skuteczność zależy całkowicie od grubości i integralności materiału. Czynniki te zapewniają równomierną dystrybucję ciepła od źródła do żeberek, co ma kluczowe znaczenie dla ogólnej wydajności chłodzenia.

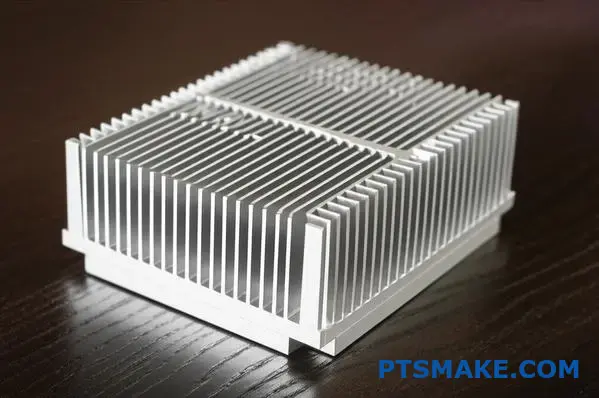

Sworzeń ścięty a wytłaczany: Jakie są kluczowe różnice?

Przy wyborze radiatora najważniejsze są czynniki praktyczne. Nie chodzi tylko o to, że jeden z nich jest "lepszy". Chodzi o to, który jest odpowiedni dla konkretnych potrzeb danego projektu.

Radiator ze ściętym trzpieniem często wygrywa pod względem wydajności. Wytłaczane radiatory mogą być lepsze w przypadku dużych ilości i niższych kosztów.

Oto krótka tabela porównawcza, która pomoże Ci podjąć decyzję. Obejmuje ona kluczowe kryteria wyboru, na które zwracamy uwagę w naszych projektach w PTSMAKE.

| Cecha | Radiator z wciętym trzpieniem | Wytłaczany radiator |

|---|---|---|

| Gęstość płetw | Bardzo wysoka | Umiarkowany |

| Współczynnik proporcji | Wysoki | Niski do umiarkowanego |

| Wydajność termiczna | Doskonały | Dobry |

| Koszt oprzyrządowania (NRE) | Brak | Wysoki |

| Elastyczność projektowania | Wysoki | Ograniczony |

Głębsze spojrzenie na porównanie

Przeanalizujmy tę tabelę dokładniej. Różnice stają się jasne, gdy spojrzymy na proces produkcji i jego wyniki. Każda metoda ma unikalne mocne strony.

Gęstość płetw i wydajność

Technologia Skiving dosłownie wycina żeberka z litego bloku metalu. Pozwala to na uzyskanie bardzo cienkich, gęsto upakowanych finów. Więcej żeberek oznacza większą powierzchnię rozpraszania ciepła.

Proces ten umożliwia wyższą współczynnik kształtu8, co ma kluczowe znaczenie dla wydajności termicznej. Z kolei wytłaczanie polega na przepychaniu materiału przez matrycę. Ogranicza to grubość i wysokość żeberek.

W oparciu o nasze testy, radiatory ze ściętymi kołkami mogą poprawić wydajność termiczną o 10-20% w porównaniu do wytłaczanych odpowiedników w środowiskach z wymuszoną konwekcją.

Koszty oprzyrządowania a cena jednostkowa

Głównym czynnikiem jest oprzyrządowanie. Wytłaczanie wymaga niestandardowej matrycy, co wiąże się ze znacznymi kosztami początkowymi. To sprawia, że nie nadaje się do prototypów lub małych serii.

Skiving nie wymaga specjalnego oprzyrządowania, więc NRE wynosi zero. Sprawia to, że jest to idealne rozwiązanie do szybkiego prototypowania i produkcji na małą i średnią skalę. Chociaż koszt jednostkowy może być wyższy, całkowity koszt projektu jest często niższy w przypadku mniejszych ilości.

Radiatory typu skived pin wyróżniają się wydajnością i elastycznością bez kosztów oprzyrządowania, dzięki czemu idealnie nadają się do prototypów i wymagających zastosowań. Wytłaczane radiatory są opłacalnym wyborem do produkcji wielkoseryjnej, gdzie wymagania termiczne są mniej krytyczne.

Kiedy wybrać radiatory z żeberkami skived zamiast bonded?

Wybór często sprowadza się do interfejsu termicznego. Jest to krytyczny punkt, w którym ciepło musi przemieszczać się z podstawy radiatora do żeber.

Zrozumienie różnicy między interfejsami

Płetwy klejone opierają się na żywicy epoksydowej lub lutowiu, które łączą je z podstawą. Chociaż jest to skuteczne, ten materiał łączący dodaje warstwę oporu. Może to utrudniać transfer ciepła.

Radiator z żeberkami jest wykonany z jednego kawałka metalu. Ta monolityczna konstrukcja oznacza, że nie ma połączenia termicznego między podstawą a żeberkami.

| Cecha | Radiator z połączonymi żeberkami | Radiator z żeberkami |

|---|---|---|

| Połączenie płetwa-podstawa | Epoksyd lub lut | Brak (monolityczny) |

| Odporność interfejsu | Obecny (wyższy) | Nieistotne (niższe) |

W przypadku aplikacji o dużej mocy, ten pozornie niewielki szczegół staje się głównym czynnikiem wpływającym na wydajność.

Wpływ odporności interfejsu

Przyjrzyjmy się bliżej temu połączeniu. Żywica epoksydowa lub lut po prostu nie przewodzą ciepła tak dobrze, jak aluminiowa lub miedziana podstawa. Tworzy to wąskie gardło, w którym ciepło ma trudności z efektywnym przejściem z podstawy do żeber.

To wąskie gardło jest określone ilościowo jako odporność termiczna9. Wyższa rezystancja termiczna oznacza, że komponent będzie działał cieplej przy takim samym obciążeniu. Jest to kluczowy czynnik w projektowaniu termicznym.

Aplikacje o wysokiej gęstości mocy

W urządzeniach o dużej gęstości mocy ten dodatkowy opór jest niedopuszczalny. Gdy na małej przestrzeni generowana jest duża ilość ciepła, nawet niewielka bariera może spowodować znaczny i szkodliwy wzrost temperatury. To właśnie tutaj żeberka typu skived oferują wyraźną przewagę.

Będąc pojedynczym kawałkiem metalu, radiator z żeberkami całkowicie eliminuje tę rezystancję interfejsu. W poprzednich projektach PTSMAKE zaobserwowaliśmy, że ten pojedynczy czynnik obniża temperaturę pracy o kilka stopni, bezpośrednio zwiększając niezawodność i żywotność urządzenia.

| Poziom gęstości mocy | Typowa ΔT z połączonego interfejsu | ΔT z interfejsu Skived |

|---|---|---|

| Niski | ~1-2°C | 0°C |

| Średni | ~3-5°C | 0°C |

| Wysoki | >7°C | 0°C |

Podsumowanie

Zasadniczą różnicą jest połączenie termiczne w klejonych finach, które zwiększa opór obniżający wydajność. Płetwy Skived są monolityczne, co całkowicie eliminuje to wąskie gardło. Czyni je to oczywistym wyborem dla wymagających aplikacji o dużej mocy, gdzie liczy się każdy stopień chłodzenia.

W jaki sposób konstrukcje z trzpieniem skived są podzielone według typu przepływu powietrza?

Najbardziej krytycznym czynnikiem w konstrukcji radiatora typu skived pin jest przepływ powietrza. Ten pojedynczy element dyktuje całą geometrię części. Projekty dzielą się na dwie główne kategorie. Są to konwekcja naturalna i konwekcja wymuszona.

Każda kategoria wymaga zasadniczo innego podejścia do rozstawu i wysokości żeberek. Wybór niewłaściwego projektu dla danego typu przepływu powietrza doprowadzi do słabej wydajności cieplnej.

| Typ przepływu powietrza | Rozstaw płetw | Wysokość płetwy |

|---|---|---|

| Konwekcja naturalna | Szeroki | Krótszy |

| Konwekcja wymuszona | Wąski (Gęsty) | Wyższy |

Wybór ten jest podstawą efektywnego chłodzenia.

Naturalna konwekcja: Projektowanie dla pasywnego ruchu powietrza

Konwekcja naturalna opiera się na zasadzie, że gorące powietrze unosi się do góry. Radiator ogrzewa otaczające powietrze, które następnie staje się mniej gęste i przemieszcza się w górę. Powoduje to wciągnięcie chłodniejszego powietrza od dołu.

Aby to zadziałało, żeberka muszą być szeroko rozstawione. Tworzy to czyste kanały, którymi powietrze może się przemieszczać bez znaczącego oporu. Jeśli żeberka znajdują się zbyt blisko siebie, zatrzymują powietrze, blokując cykl.

Kluczowe cechy konstrukcyjne:

- Szersze szczeliny na kołki: Umożliwia nieograniczony przepływ powietrza napędzany siłą wyporu.

- Krótsza wysokość sworznia: Zmniejsza ogólny opór powietrza i wagę.

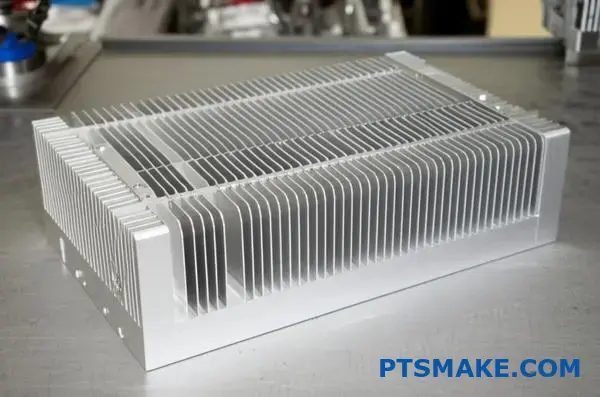

Konwekcja wymuszona: Maksymalizacja powierzchni

Konwekcja wymuszona wykorzystuje wentylator lub dmuchawę do przemieszczania powietrza przez radiator. Ten aktywny przepływ powietrza jest znacznie bardziej wydajny i skuteczny w usuwaniu ciepła.

Ponieważ aktywnie wypychamy powietrze, możemy sprawić, że żebra będą znacznie wyższe i bliżej siebie. To znacznie zwiększa powierzchnię styku z poruszającym się powietrzem. Celem projektowym jest zakłócenie termiczna warstwa graniczna10 na każdej płetwie.

| Typ konwekcyjny | Typowe zastosowanie | Kluczowa zaleta |

|---|---|---|

| Naturalny | Ciche komputery PC, wzmacniacze audio | Brak hałasu, brak potrzeby zasilania |

| Wymuszony | Serwery, zasilacze, oświetlenie LED | Wysokowydajne chłodzenie |

W PTSMAKE pierwsze pytanie, jakie zadajemy, zawsze dotyczy środowiska chłodzenia. Gwarantuje to, że część, którą obrabiamy, jest zoptymalizowana pod kątem jej rzeczywistego zastosowania.

Podstawowe rozróżnienie jest proste: konstrukcje z konwekcją naturalną stawiają na niski opór powietrza, podczas gdy konstrukcje z konwekcją wymuszoną maksymalizują powierzchnię. Właściwy wybór jest całkowicie zależny od tego, czy wentylator jest obecny, bezpośrednio wpływając na fizyczną strukturę radiatora w celu uzyskania optymalnej wydajności.

Jakie są typowe zastosowania radiatorów ze ściętym trzpieniem?

Radiatory Skived Pin sprawdzają się tam, gdzie wysoka gęstość ciepła spotyka się z ograniczoną przestrzenią. Można je znaleźć w wymagającej elektronice.

Ich unikalna konstrukcja sprawia, że idealnie nadają się do chłodzenia komponentów generujących intensywne, skoncentrowane ciepło.

Obliczenia o wysokiej wydajności

Najlepszym przykładem są procesory CPU i GPU o dużej mocy. Ich niewielkie rozmiary i wysoka wydajność cieplna wymagają wydajnego chłodzenia. Płetwy typu skived zapewniają ogromną powierzchnię do szybkiego rozpraszania ciepła, zwłaszcza przy wymuszonym przepływie powietrza z wentylatorów.

Elektronika zasilająca i komunikacyjna

Można je również zobaczyć w elektronice mocy, takiej jak IGBT, serwery i sprzęt telekomunikacyjny. Aplikacje te wymagają niezawodności i stałej wydajności. Jednoczęściowa konstrukcja radiatora zapewnia solidną ścieżkę termiczną.

Oto krótkie zestawienie:

| Zastosowanie | Kluczowe wyzwanie | Dlaczego Skiving jest dobrym rozwiązaniem |

|---|---|---|

| Procesory/GPU | Wysoki strumień ciepła | Gęste szpilki maksymalizują powierzchnię |

| Komponenty serwera | Niezawodność 24/7 | Jednoczęściowa konstrukcja zapobiega awariom |

| Oświetlenie LED | Długoterminowe wyniki | Równomierne rozpraszanie ciepła, brak gorących punktów |

| Sprzęt telekomunikacyjny | Kompaktowe przestrzenie | Płetwy o wysokim współczynniku kształtu są wydajne |

Przyjrzyjmy się bliżej, dlaczego skiving jest często najlepszym wyborem dla tych konkretnych przypadków. Nie chodzi tylko o gęstość żeberek; chodzi o integralność strukturalną i długoterminową wydajność termiczną.

Zalety komponentów serwerowych

Serwery działają w sposób ciągły, więc awaria podzespołów nie wchodzi w grę. Radiatory klejone lub tłoczone mają połączenia między podstawą a żebrami. Połączenia te mogą z czasem ulec degradacji, zwiększając opór cieplny.

Radiator typu skived pin jest wykonany z pojedynczego bloku miedzi lub aluminium. Ta monolityczna konstrukcja eliminuje wszelkie materiały łączące. Zapewnia to spójną i bardzo niską temperaturę impedancja termiczna11 przez cały okres użytkowania produktu. W PTSMAKE zalecamy to rozwiązanie do wszelkich zastosowań, w których najważniejsza jest długoterminowa niezawodność.

Dlaczego to działa w przypadku LED i telekomunikacji

W oświetleniu LED o dużej mocy utrzymanie stabilnej temperatury ma kluczowe znaczenie. Ma to bezpośredni wpływ na żywotność diod LED i dokładność odwzorowania kolorów. Jednolita struktura radiatora typu skived równomiernie odprowadza ciepło. Zapobiega to powstawaniu gorących punktów, które mogą powodować przedwczesne awarie.

W przypadku sprzętu telekomunikacyjnego komponenty są ciasno upakowane. Przepływ powietrza jest często skomplikowany i ograniczony. Wtyki Skived mogą być bardzo cienkie i wysokie, tworząc optymalny profil do wychwytywania ciepła w tych trudnych warunkach.

Radiatory Skived Pin to najlepsze rozwiązania dla elektroniki o dużej gęstości. Skutecznie chłodzą potężne procesory, serwery i diody LED. Ich jednoczęściowa konstrukcja zapewnia najwyższą niezawodność i stałą wydajność termiczną, dzięki czemu idealnie nadają się do wymagających zastosowań o długiej żywotności, w których awaria nie wchodzi w grę.

Jak kształt i rozmieszczenie kołków wpływa na przepływ powietrza?

Konstrukcja radiatora to coś więcej niż tylko rozmiar. Geometria i układ pinów mają kluczowe znaczenie. Bezpośrednio kontrolują one sposób, w jaki powietrze przepływa przez żebra.

To nie tylko teoria. Właściwy wybór może znacznie poprawić wydajność chłodzenia w konkretnym zastosowaniu.

Wybór geometrii sworznia

Kwadratowe kołki często zapewniają większą powierzchnię. Okrągłe kołki mogą jednak czasami oferować niższy opór dla przepływu powietrza. Wybór zależy od mocy wentylatora.

Strategia aranżacji

Rozmieszczenie również ma znaczenie. Musimy wziąć pod uwagę, w jaki sposób układy liniowe i naprzemienne wpływają na turbulencje powietrza i ciśnienie, co szczegółowo omówię poniżej.

| Kształt szpilki | Podstawowa zaleta | Najlepsze dla |

|---|---|---|

| Kwadrat | Maksymalna powierzchnia | Aplikacje o niskim przepływie powietrza |

| Okrągły blat | Niższy opór przepływu powietrza | Aplikacje o dużej prędkości przepływu powietrza |

Wybór odpowiedniej konstrukcji sworznia to zadanie wymagające zachowania równowagi. Obejmuje on zarządzanie turbulencjami przepływu powietrza i spadkiem ciśnienia. Każdy z tych czynników ma bezpośredni wpływ na wydajność chłodzenia.

Turbulencje: Przyjaciel czy wróg?

Turbulencje to chaotyczny ruch powietrza. Rozmieszczenie bolców powoduje większe turbulencje. Zakłóca to izolację Warstwa graniczna12 powietrza wokół każdego pinu.

To zaburzenie zmusza więcej cząsteczek powietrza do kontaktu z powierzchnią sworznia. Rezultatem jest lepszy transfer ciepła. Ma to jednak swoją cenę.

Zrozumienie spadku ciśnienia

Zwiększone turbulencje oznaczają również wyższy opór lub spadek ciśnienia. Zmusza to wentylator systemu do cięższej pracy. Jeśli wentylator nie może pokonać tego spadku ciśnienia, przepływ powietrza zmniejszy się.

Mogłoby to zniweczyć korzyści chłodzenia wynikające z turbulencji. W przeciwieństwie do tego, układ liniowy oferuje czystą ścieżkę. Skutkuje to mniejszym spadkiem ciśnienia, ale także mniej efektywnym przenoszeniem ciepła.

W PTSMAKE pomagamy klientom modelować tę równowagę. Zapewniamy, że radiator, niezależnie od tego, czy jest to standardowy radiator, czy radiator ze ściętymi pinami, idealnie pasuje do krzywej wydajności wentylatora.

| Układ | Poziom turbulencji | Spadek ciśnienia | Idealny scenariusz |

|---|---|---|---|

| In-Line | Niski | Niski | Systemy z wentylatorami o niskim poborze mocy lub otwarte przestrzenie |

| Rozłożone w czasie | Wysoki | Wysoki | Systemy z wydajnymi wentylatorami, ciasne przestrzenie |

Kształt i rozmieszczenie pinów tworzy kompromis między wydajnością termiczną a oporem przepływu powietrza. Naprzemienne, kwadratowe szpilki oferują dużą powierzchnię i turbulencje, ale powodują duży spadek ciśnienia. Najlepszy projekt zawsze zależy od konkretnego wentylatora i ograniczeń systemu.

Jaka jest struktura kosztów w porównaniu z innymi metodami produkcji?

Zrozumienie prawdziwych kosztów jest kluczowe. Nie chodzi tylko o cenę za sztukę. Należy spojrzeć na całkowitą inwestycję w projekt.

Różne metody produkcji mają bardzo różne modele kosztów. W przypadku radiatora ze ściętym trzpieniem, przewaga finansowa jest wyraźna w niektórych scenariuszach.

Przeanalizujmy, jak skiving wypada w porównaniu z powszechnie stosowaną metodą, taką jak wytłaczanie. Analiza ta zapewnia podjęcie najmądrzejszej decyzji biznesowej w odniesieniu do budżetu.

Najbardziej znaczącą różnicą w kosztach jest początkowa inwestycja. Technologia skivingu całkowicie eliminuje koszty oprzyrządowania, co zmienia zasady gry.

Zero inwestycji w oprzyrządowanie

Tradycyjne metody, takie jak wytłaczanie lub odlewanie ciśnieniowe, wymagają niestandardowych matryc. Narzędzia te mogą być drogie, a ich produkcja może trwać tygodniami. Ten koszt początkowy może stanowić poważną przeszkodę dla nowych projektów lub prototypów.

W PTSMAKE często widzimy to u klientów opracowujących innowacyjne produkty. Skiving pozwala im szybko uzyskać fizyczne części bez dużych nakładów kapitałowych. Pozwala to uniknąć Inżynieria jednorazowa13 to ogromna korzyść w przypadku produkcji małoseryjnej.

Dynamika kosztów jednostkowych

Podczas gdy skiving wygrywa pod względem oprzyrządowania, jego koszt jednostkowy może być wyższy niż wytłaczanie przy dużych ilościach. Proces skivingu jest skrupulatny dla każdego pojedynczego radiatora.

Z kolei wytłaczanie wiąże się z wysokimi kosztami początkowymi matrycy. Jednak po wyprodukowaniu tego narzędzia, produkcja tysięcy sztuk staje się niewiarygodnie tania w przeliczeniu na sztukę.

Tworzy to wyraźny próg rentowności.

| Składnik kosztów | Proces skrawania | Proces wytłaczania |

|---|---|---|

| Oprzyrządowanie (NRE) | Brak | Znaczące |

| Koszt jednostkowy | Spójny | Zmniejsza się wraz z głośnością |

| Czas realizacji | Krótki | Długi (ze względu na oprzyrządowanie) |

| Najlepszy przypadek użycia | Prototypy, małe ilości | Produkcja wielkoseryjna |

Wymagana wielkość produkcji jest najważniejszym czynnikiem. Określa on bezpośrednio, która metoda produkcji jest najbardziej ekonomiczna dla danego projektu.

Skiving jest wysoce opłacalny w przypadku prototypów i małych serii ze względu na zerowe opłaty za oprzyrządowanie. W przypadku produkcji masowej, metody takie jak wytłaczanie stają się tańsze w dłuższej perspektywie. Decyzja powinna zawsze opierać się na całkowitej wymaganej ilości projektu.

Jak skaluje się wydajność radiatora ze ściętym trzpieniem?

Efektywność radiatora typu skived pin nie jest wartością stałą. Zmienia się ona diametralnie w zależności od otoczenia. O jego wydajności decydują dwa kluczowe czynniki: przepływ powietrza i obciążenie cieplne.

Dynamika przepływu powietrza i obciążenia cieplnego

Zwiększony przepływ powietrza z wentylatora bezpośrednio poprawia chłodzenie. Więcej powietrza poruszającego się po żebrach szybciej rozprasza ciepło. Istnieje jednak punkt malejących zysków.

Zrozumienie krzywej

Zależność ta nie jest linią prostą. Arkusze danych pokazują to za pomocą krzywej wydajności. Pomaga to wybrać odpowiednie rozwiązanie.

| Przepływ powietrza (CFM) | Typowy opór cieplny (°C/W) |

|---|---|

| 10 | 0.95 |

| 20 | 0.65 |

| 30 | 0.50 |

| 40 | 0.42 |

Jak widać, podwojenie przepływu powietrza nie zmniejsza oporu o połowę.

Dekodowanie krzywej wydajności

Gdy spojrzysz na arkusz danych radiatora ze ściętymi pinami, zobaczysz wykres. Wykres ten przedstawia opór cieplny w stosunku do przepływu powietrza. Jest to klucz do zrozumienia wydajności.

Opór cieplny a przepływ powietrza

Opór cieplny, mierzony w °C/W, informuje o tym, o ile wzrasta temperatura na wat ciepła. Niższa wartość jest zawsze lepsza. Wraz ze wzrostem przepływu powietrza opór cieplny początkowo gwałtownie spada.

Następnie krzywa zaczyna się spłaszczać. Wskazuje to na malejące zyski. Wtłaczanie większej ilości powietrza przynosi coraz mniejsze korzyści w zakresie chłodzenia. Dzieje się tak, gdy powietrze zmienia się z płynnego przepływ laminarny14 do bardziej turbulentnego, który może być mniej wydajny w równomiernym odprowadzaniu ciepła.

Rola obciążenia cieplnego

Wydajność radiatora zależy również od ciepła, które musi odprowadzić. Rozwiązanie idealne dla procesora 60 W będzie zmagać się z procesorem 120 W w tych samych warunkach przepływu powietrza.

W PTSMAKE często analizujemy te krzywe z klientami. Pomagamy im znaleźć najlepsze rozwiązanie. Chodzi o zrównoważenie prędkości wentylatora, hałasu i wymaganej wydajności cieplnej dla konkretnego urządzenia.

| Obciążenie cieplne (W) | Przepływ powietrza (CFM) | Oczekiwany wzrost temperatury (°C) |

|---|---|---|

| 50 | 20 | 32.5 |

| 100 | 20 | 65.0 |

| 100 | 40 | 42.0 |

Wydajność radiatora typu skived pin poprawia się wraz z większym przepływem powietrza, ale z malejącym zwrotem. Analiza krzywej oporu cieplnego w arkuszu danych ma kluczowe znaczenie dla dopasowania radiatora do określonego obciążenia cieplnego i warunków przepływu powietrza w aplikacji.

Jak sklasyfikować projekty według gęstości pinów?

Klasyfikacja radiatorów z pinami skived według gęstości pinów ma kluczowe znaczenie. Pomaga dopasować właściwe rozwiązanie do konkretnego wyzwania termicznego. Generalnie dzielimy je na trzy główne kategorie.

Macierze o niskiej gęstości

Konstrukcje te charakteryzują się szerszymi odstępami między pinami. Są one idealne dla scenariuszy pasywnego chłodzenia, gdzie naturalna konwekcja jest główną metodą rozpraszania ciepła.

Macierze o średniej gęstości

Jest to wszechstronny środek. Oferuje równowagę między powierzchnią a oporem przepływu powietrza. Działa dobrze z systemami wymuszonego powietrza o niskiej prędkości.

Macierze o wysokiej gęstości

Dzięki bardzo wąskim odstępom między pinami, maksymalizują one powierzchnię. Wymagają one dużej prędkości przepływu powietrza z wentylatorów, aby działać efektywnie.

| Kategoria gęstości | Typowa podziałka pinów | Idealny przepływ powietrza |

|---|---|---|

| Niska gęstość | > 2,5 mm | Konwekcja pasywna / naturalna |

| Średnia gęstość | 1,5 - 2,5 mm | Wymuszone powietrze o niskiej prędkości |

| Wysoka gęstość | < 1,5 mm | Wymuszone powietrze o dużej prędkości |

Wybór odpowiedniej gęstości pinów jest aktem równoważenia. Łączy on bezpośrednio wydajność termiczną z możliwościami przepływu powietrza w systemie. Jest to fundamentalna decyzja, którą podejmujemy na wczesnym etapie każdego projektu w PTSMAKE.

Niska gęstość dla chłodzenia pasywnego

Konstrukcje radiatorów z żeberkami o niskiej gęstości są idealne do zastosowań bez wentylatorów. Szerokie odstępy między żebrami umożliwiają swobodny przepływ powietrza poprzez naturalną konwekcję. Dzięki temu nadają się do cichej pracy w elektronice użytkowej lub obudowach zewnętrznych. Oferują one niższe przeciwciśnienie, co jest tutaj kluczowe.

Średnia gęstość: Uniwersalny

Konstrukcje o średniej gęstości są często domyślnym wyborem. Zapewniają one znaczny wzrost powierzchni w porównaniu do opcji o niskiej gęstości bez tworzenia nadmiernego oporu powietrza. Są idealne dla urządzeń z małymi wentylatorami o niskiej mocy, w których wymagana jest równowaga.

Wysoka gęstość dla wymagających aplikacji

Gdy wymagane jest maksymalne chłodzenie w niewielkiej przestrzeni, rozwiązaniem jest wysoka gęstość. Konstrukcje te są połączone z potężnymi wentylatorami, które przepychają powietrze przez gęsty układ żeber. Taka konfiguracja znacznie obniża ogólną odporność termiczna15 ale zwiększa hałas systemu i zużycie energii.

| Poziom gęstości | Kluczowa zaleta | Główny kompromis |

|---|---|---|

| Niski | Doskonały do chłodzenia pasywnego | Niższa powierzchnia |

| Średni | Zrównoważona wydajność | Nieoptymalne dla ekstremalnych warunków |

| Wysoki | Maksymalne rozpraszanie ciepła | Wymaga wysokiego przepływu powietrza |

Gęstość pinów dyktuje wydajność radiatora. Niska gęstość jest przeznaczona do chłodzenia pasywnego, podczas gdy wysoka gęstość wymaga aktywnego, szybkiego przepływu powietrza. Średnia gęstość oferuje elastyczne rozwiązanie dla wielu typowych zastosowań, równoważąc powierzchnię z oporem przepływu powietrza.

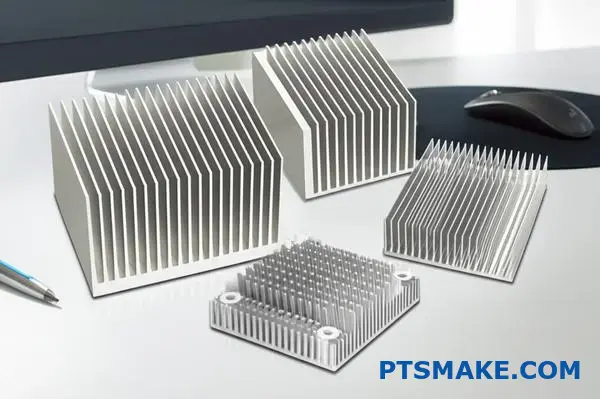

Jak wybrać między płetwą prostą a płetwą pinową?

Wybór odpowiedniej konstrukcji żeberek zależy całkowicie od przepływu powietrza w systemie. Ten pojedynczy czynnik jest najbardziej krytycznym elementem. Dokonanie właściwego wyboru zapewnia optymalną wydajność termiczną.

Proste płetwy dla liniowego przepływu powietrza

Proste żebra są najlepszym wyborem dla liniowego, niezakłóconego przepływu powietrza. Pomyśl o systemach z wentylatorami kanałowymi, które przepychają powietrze w jednym kierunku. Oferują one minimalny opór.

Pin Fins dla złożonego przepływu powietrza

Płetwy pinowe sprawdzają się w złożonych środowiskach. Jeśli przepływ powietrza odbywa się z niską prędkością, jest wielokierunkowy lub blokowany przez inne komponenty, żeberka pinowe są najlepszym rozwiązaniem. Tworzą one turbulencje, które poprawiają chłodzenie.

Prosty przewodnik:

| Typ przepływu powietrza | Zalecana konstrukcja płetwy | Kluczowa zaleta |

|---|---|---|

| Liniowy i bez przeszkód | Płetwa prosta | Niski spadek ciśnienia |

| Niska prędkość lub przeszkody | Pin Fin | Zwiększona turbulencja |

| Wielokierunkowy | Pin Fin | Skutecznie wychwytuje powietrze |

Głębsze spojrzenie na dynamikę przepływu powietrza

Zrozumienie ścieżki przepływu powietrza jest pierwszym krokiem. Musisz wiedzieć, w jaki sposób powietrze przepływa przez obudowę. Czy na drodze znajdują się kable lub komponenty?

W naszych projektach w PTSMAKE zawsze zaczynamy od analizy termicznej. Pomaga nam to wizualizować przepływ powietrza i zapobiegać kosztownym błędom projektowym.

Wydajność płetw prostych

Proste żebra tworzą czysty kanał dla powietrza. Taka konstrukcja minimalizuje spadek ciśnienia, umożliwiając wentylatorom najbardziej wydajną pracę. Doskonale sprawdzają się w scenariuszach o dużej prędkości i ukierunkowanym przepływie powietrza.

Z naszych testów wynika, że konstrukcja ta jest bardzo skuteczna. Jest ona często używana w zastosowaniach, w których gwarantowany jest silny, spójny strumień powietrza.

Moc pinów

Radiator ze szpilkami działa poprzez zakłócenie warstwy granicznej powietrza. Kołki generują drobne wiry, mieszając powietrze. Proces ten poprawia Konwekcja wymuszona16 i odprowadza więcej ciepła.

Jest to szczególnie przydatne w ciasnych przestrzeniach. Tutaj przepływ powietrza może być słaby lub nieprzewidywalny. Konstrukcja wtyczki pozwala maksymalnie wykorzystać dostępny przepływ powietrza.

| Przykład zastosowania | Dominujący przepływ powietrza | Optymalny wybór płetw |

|---|---|---|

| Szafa serwerowa 1U | Szybkie, kanałowe | Płetwa prosta |

| Oprawa oświetleniowa LED | Konwekcja naturalna | Pin Fin |

| Przenośna elektronika | Niska prędkość, przeszkody | Pin Fin |

Decyzja o konstrukcji żeberek jest podyktowana przepływem powietrza. Proste żeberka są przeznaczone do bezpośrednich, liniowych ścieżek, podczas gdy żeberka pinowe wyróżniają się w środowiskach o niskiej prędkości, utrudnionych lub wielokierunkowych, tworząc turbulencje w celu poprawy rozpraszania ciepła.

Jak zrównoważyć wydajność i wagę w zastosowaniach lotniczych?

W przemyśle lotniczym liczy się każdy gram. Stwarza to krytyczny kompromis, szczególnie w przypadku zarządzania termicznego. Miedź oferuje doskonałą przewodność cieplną. Jednak jej waga może być znaczącą wadą w zastosowaniach lotniczych.

To zmusza nas do poszukiwania lżejszych alternatyw. Aluminium jest często pierwszym wyborem. Zapewnia dobrą równowagę między wydajnością i wagą. Ale wybór materiału to tylko jeden z elementów układanki.

Materialny dylemat

Wybór odpowiedniego materiału to podstawowy krok. Decyzja ta ma bezpośredni wpływ na ostateczną wagę i wydajność termiczną komponentu.

| Materiał | Przewodność cieplna (W/mK) | Gęstość (g/cm³) |

|---|---|---|

| Miedź | ~400 | 8.96 |

| Aluminium (6061) | ~167 | 2.70 |

Ta tabela wyraźnie pokazuje wyzwanie. Miedź zapewnia świetną wydajność, ale waży ponad trzy razy więcej niż aluminium.

Wyjście poza podstawowe metale otwiera nowe możliwości. Na przykład zaawansowane kompozyty oferują niesamowity stosunek wytrzymałości do masy. Ich właściwości można dostosować do konkretnych potrzeb, choć często zwiększa to złożoność produkcji i koszty.

Jednak prawdziwe korzyści płyną z optymalizacji projektu. To właśnie tutaj zaawansowane narzędzia symulacyjne stają się niezbędne dla naszego zespołu w PTSMAKE.

Optymalizacja geometrii za pomocą CFD

Obliczeniowa dynamika płynów (CFD) to potężne narzędzie. Pozwala nam symulować przepływ powietrza i transfer ciepła bez konieczności budowania fizycznych prototypów. Możemy przetestować dziesiątki iteracji projektu cyfrowo.

Pomaga nam to udoskonalić geometrię komponentów, takich jak radiator Skived Pin. Możemy zoptymalizować odstępy między żebrami, wysokość i grubość, aby zmaksymalizować powierzchnię i wydajność chłodzenia przy użyciu jak najmniejszej ilości materiału.

Współpracując z klientami, odkryliśmy, że materiały takie jak zaawansowane kompozyty mogą być wysoce anizotropowy17. Ich właściwości termiczne zmieniają się w zależności od kierunku przepływu ciepła, dodając kolejną warstwę do naszej analizy.

| Etap analizy | Cel | Narzędzie/Metoda |

|---|---|---|

| 1. Sytuacja wyjściowa | Ustalenie wydajności za pomocą miedzi | Arkusz specyfikacji materiału |

| 2. Alternatywa | Ocena wydajności aluminium | Arkusz specyfikacji materiału |

| 3. Optymalizacja | Udoskonalenie geometrii w celu zmniejszenia masy | Symulacja CFD |

| 4. Walidacja | Testowanie zoptymalizowanego prototypu | Benchmarking fizyczny |

To ustrukturyzowane podejście gwarantuje, że metodycznie pozbywamy się każdego możliwego grama bez uszczerbku dla wymaganej wydajności.

Równoważenie wagi i wydajności w przemyśle lotniczym to złożone zadanie. Wymaga inteligentnego doboru materiałów, od aluminium po zaawansowane kompozyty, oraz wykorzystania potężnych narzędzi symulacyjnych, takich jak CFD, w celu optymalizacji każdego aspektu projektu pod kątem maksymalnej wydajności.

Jakie są nowe trendy w technologii płetw z osłonami?

Technologia skived fin stale się rozwija. Obserwujemy znaczne postępy, które przesuwają granice wydajności termicznej. Przyszłość koncentruje się na precyzji i innowacjach materiałowych.

Trendy te pozwalają na bardziej efektywne rozpraszanie ciepła. Ma to kluczowe znaczenie w coraz bardziej kompaktowej i wydajnej elektronice.

Drobniejsze boiska płetwowe

Dążenie do mniejszych i gęstszych finów jest kluczowe. Drobniejsze podziałki zwiększają powierzchnię dostępną do transferu ciepła. Poprawia to wydajność bez zwiększania powierzchni radiatora.

Zaawansowana integracja materiałów

Wychodzimy poza miedź i aluminium. Testowane są nowe materiały i stopy. Materiały te oferują lepsze właściwości termiczne lub niższą wagę.

| Cecha | Skiving tradycyjny | Pojawiające się trendy |

|---|---|---|

| Fin Pitch | > 0,5 mm | < 0,3 mm |

| Materiały | Miedź, aluminium | Zaawansowane stopy, kompozyty |

| Struktura podstawowa | Solid Block | Złożony, zintegrowany |

Przyszłość płetw typu skived to nie tylko udoskonalanie istniejących metod. Obejmuje ona łączenie technologii w celu tworzenia prawdziwie innowacyjnych rozwiązań. To właśnie tutaj rzeczy stają się naprawdę ekscytujące dla nas jako inżynierów.

Hybrydowe procesy produkcyjne

Jednym z najbardziej obiecujących trendów jest produkcja hybrydowa. Badamy możliwość nakładania płetw na podstawę stworzoną przy użyciu produkcja addytywna18. Takie podejście otwiera zupełnie nowe możliwości projektowe.

Metoda ta pozwala na tworzenie złożonych kanałów wewnętrznych. Wyobraźmy sobie radiator ze zintegrowanymi ścieżkami chłodzenia cieczą. Są to geometrie, których tradycyjna obróbka skrawaniem po prostu nie jest w stanie wytworzyć. Łączy ona wysoką powierzchnię skivingu ze swobodą projektowania druku 3D.

Ulepszone teksturowanie powierzchni

Kolejnym obszarem innowacji jest teksturowanie powierzchni. Testujemy mikrotekstury na powierzchniach płetw. Tekstury te mają na celu zakłócenie warstwy granicznej powietrza. Zwiększa to konwekcyjny transfer ciepła.

W oparciu o nasze badania, technika ta może zwiększyć wydajność. Poprawia ona wydajność bez zmiany ogólnego rozmiaru radiatora.

| Wykończenie powierzchni | Poprawa wydajności wymiany ciepła |

|---|---|

| Gładka powierzchnia | Linia bazowa |

| Mikrotekstura | Do 15% |

Te pojawiające się trendy - cieńsze boki, zaawansowane materiały, procesy hybrydowe i teksturowanie powierzchni - przesuwają granice zarządzania ciepłem. Umożliwiają one tworzenie bardziej wydajnych i kompaktowych konstrukcji elektronicznych, otwierając drzwi dla technologii nowej generacji.

Już dziś rozpocznij projekt radiatora z trzpieniem Skived Pin z PTSMAKE

Gotowy do optymalizacji sprzętu następnej generacji za pomocą najnowocześniejszych radiatorów Skived Pin? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, konkurencyjną wycenę i fachowe wsparcie inżynieryjne. Przekształć swoje prototypy i serie produkcyjne z niezrównaną precyzją, niezawodnością i dbałością o szczegóły. Wyślij zapytanie już dziś!

Zanurz się głębiej w naukę o tej kluczowej barierze dla skutecznego zarządzania ciepłem. ↩

Dowiedz się, w jaki sposób ten kluczowy wskaźnik jest obliczany i wykorzystywany do oceny wydajności radiatora. ↩

Dowiedz się, jak dynamika płynów między żebrami wpływa na rzeczywistą wydajność radiatora. ↩

Dowiedz się więcej o tym, jak to zjawisko wpływa na precyzję obróbki. ↩

Odkryj, w jaki sposób ta technika produkcji tworzy żebra o wysokiej gęstości, zapewniające doskonałą wydajność cieplną w kompaktowych przestrzeniach. ↩

Dowiedz się, jak ten krytyczny wskaźnik wpływa na temperaturę komponentów i ogólną niezawodność systemu. ↩

Dowiedz się, jak ta kluczowa właściwość mierzy odporność materiału na przepływ ciepła. ↩

Dowiedz się, jak stosunek wysokości żeberek do ich grubości wpływa na wydajność cieplną. ↩

Dowiedz się, w jaki sposób ten kluczowy wskaźnik bezpośrednio wpływa na temperaturę i niezawodność urządzenia. ↩

Dowiedz się, jak ta cienka warstwa powietrza wpływa na wydajność chłodzenia. ↩

Dowiedz się, jak ten kluczowy parametr wpływa na wydajność chłodzenia i ogólną niezawodność komponentów. ↩

Dowiedz się, jak ta cienka warstwa powietrza wpływa na wydajność cieplną i efektywność konstrukcji. ↩

Dowiedz się, jak te jednorazowe koszty inżynieryjne wpływają na całkowity budżet projektu i wybory dotyczące produkcji. ↩

Dowiedz się, jak różne charakterystyki przepływu powietrza mogą bezpośrednio wpływać na strategię zarządzania ciepłem. ↩

Dowiedz się, jak ten kluczowy parametr określa wydajność chłodzenia radiatora. ↩

Dowiedz się więcej o tym, jak różne typy przepływu powietrza wpływają na wydajność wymiany ciepła w systemach zarządzania ciepłem. ↩

Zrozumienie, w jaki sposób właściwości anizotropowe wpływają na wydajność materiału w złożonych projektach. ↩

Kliknij, aby dowiedzieć się, w jaki sposób technologia druku 3D rewolucjonizuje projektowanie i produkcję radiatorów. ↩