Wybór niewłaściwego materiału na radiator może zniszczyć cały system zarządzania temperaturą. Komponenty ulegają przegrzaniu, spada wydajność i niezawodność – co sprawia, że proste rozwiązanie chłodzące staje się kosztownym koszmarem inżynieryjnym.

Wybór materiału radiatora zależy od czterech kluczowych czynników: przewodności cieplnej zapewniającej wydajność wymiany ciepła, gęstości materiału ograniczającej masę, kompatybilności produkcyjnej zapewniającej opłacalność produkcji oraz odporności na warunki środowiskowe zapewniającej długotrwałą niezawodność w konkretnym zastosowaniu.

W niniejszym przewodniku omówiono 20 praktycznych scenariuszy wyboru materiałów, z którymi regularnie spotykam się w firmie PTSMAKE. Dowiesz się, kiedy miedź uzasadnia swój wyższy koszt w porównaniu z aluminium, dlaczego ceramika doskonale sprawdza się w zastosowaniach wysokiego napięcia oraz w jaki sposób zaawansowane kompozyty rozwiązują problemy, z którymi nie radzą sobie tradycyjne materiały.

Dlaczego gęstość materiału jest kluczowym parametrem praktycznym?

Przy wyborze materiałów często pomija się gęstość. Jest to jednak kluczowy czynnik, który ma bezpośredni wpływ na wydajność. Nie chodzi tylko o to, jak ciężki jest dany materiał.

Chodzi o to, ile siły uzyskujesz przy takim obciążeniu. Ta równowaga jest kluczowa.

Stosunek siły do masy

Współczynnik ten stanowi prostą miarę wydajności materiału. Wysoka wytrzymałość przy niskiej masie jest idealnym celem w wielu zastosowaniach inżynieryjnych. Właśnie w tym przypadku wybór materiału staje się decyzją strategiczną.

| Cechy materiału | Znaczenie |

|---|---|

| Wysoka wytrzymałość | Odporny na pękanie pod obciążeniem |

| Niska gęstość | Zmniejsza całkowitą wagę produktu |

| Wysoki współczynnik | Optymalna wydajność i efektywność |

Ta równowaga pomaga tworzyć lepsze, bardziej wydajne produkty.

Zrozumienie gęstości wykracza poza prostą liczbę w specyfikacji technicznej. Chodzi o praktyczne zastosowanie i osiągnięcie najlepszego możliwego wyniku dla konkretnych potrzeb produktu.

Zastosowania, w których masa ma kluczowe znaczenie

W przemyśle lotniczym i motoryzacyjnym liczy się każdy gram. Lżejsze komponenty oznaczają lepszą wydajność paliwową i wyższe osiągi. Materiał o mniejszej gęstości może mieć ogromny wpływ na ładowność samolotu lub przyspieszenie samochodu.

Ta sama zasada dotyczy przenośnych urządzeń elektronicznych. Lżejszy telefon lub laptop jest wygodniejszy dla użytkownika. W przypadku komponentów takich jak materiał radiatora gęstość wpływa zarówno na masę termiczną, jak i całkowitą wagę urządzenia, co stanowi kluczową równowagę, którą często zarządzamy w PTSMAKE.

Wpływ gęstości na koszt i projekt

Gęstość materiału ma również bezpośredni wpływ na koszty finansowe. Materiały o mniejszej gęstości mogą czasami oznaczać niższe koszty transportu. Co ważniejsze, może to wpływać na ilość wsparcia strukturalnego, jakiego wymaga dana część.

Lżejsze części mogą wymagać mniej wytrzymałej ramy, co pozwala zaoszczędzić materiał i zmniejszyć złożoność. Jest to kluczowa kwestia w naszych projektach obróbki CNC. Zawsze analizujemy, jak wybór materiału wpływa na cały zespół, a nie tylko na pojedynczą część. Materiał wytrzymałość na rozciąganie1 to tylko jedna z części większej całości.

| Czynnik | Wpływ niższej gęstości |

|---|---|

| Koszt materiałów | Może być niższa w przypadku sprzedaży na wagę. |

| Koszty wysyłki | Zmniejszona dzięki mniejszym obciążeniom |

| Potrzeby strukturalne | Wymaga mniejszego wsparcia |

| Czas obróbki | Może się różnić w zależności od rodzaju materiału. |

Gęstość materiału jest istotnym parametrem, który wpływa na wydajność, koszt i konstrukcję. Stosunek wytrzymałości do masy ma szczególne znaczenie w branżach, w których ważna jest masa, takich jak lotnictwo i elektronika, ponieważ ma bezpośredni wpływ na wydajność i użyteczność.

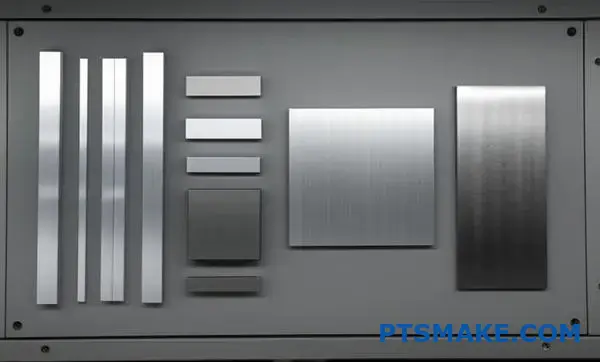

W jaki sposób obrabialność i plastyczność ograniczają wybór materiału?

Wybór odpowiedniego materiału na radiator nie dotyczy wyłącznie jego właściwości termicznych. Jak łatwo można go kształtować? Odpowiedź na to pytanie ma bezpośredni wpływ na ostateczny koszt i możliwości projektowe.

Łatwiejsza produkcja oznacza niższe koszty.

Łączenie procesu z ekonomią

Materiały, które są łatwe do wytłaczania, tłoczenia lub obróbki skrawaniem, wymagają mniej czasu i specjalistycznych narzędzi. Przekłada się to bezpośrednio na oszczędności. Na przykład aluminium jest często preferowane ze względu na doskonałą obrabialność.

Oto szybkie porównanie:

| Cecha | Aluminium 6061 | Miedź C110 |

|---|---|---|

| Obrabialność | Doskonały | Uczciwy |

| Formowalność | Dobry | Doskonały |

| Koszt względny | Niższy | Wyższy |

Ta równowaga jest kluczem do sukcesu projektu.

Wybór metody produkcji to ważna decyzja. Od samego początku określa ona granice złożoności projektu i budżetu.

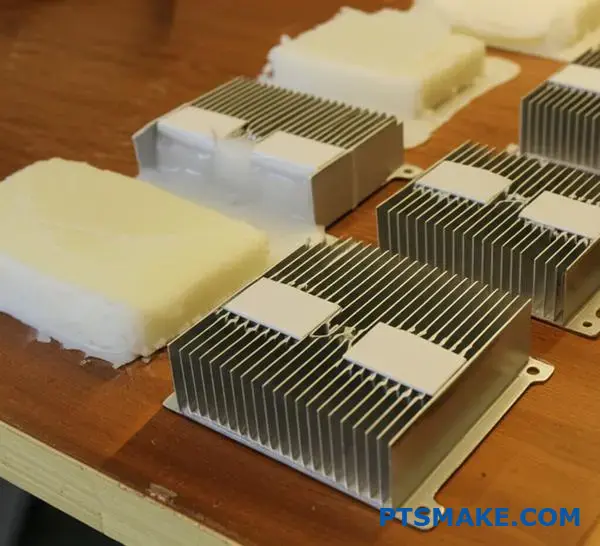

Metoda produkcji a swoboda projektowania

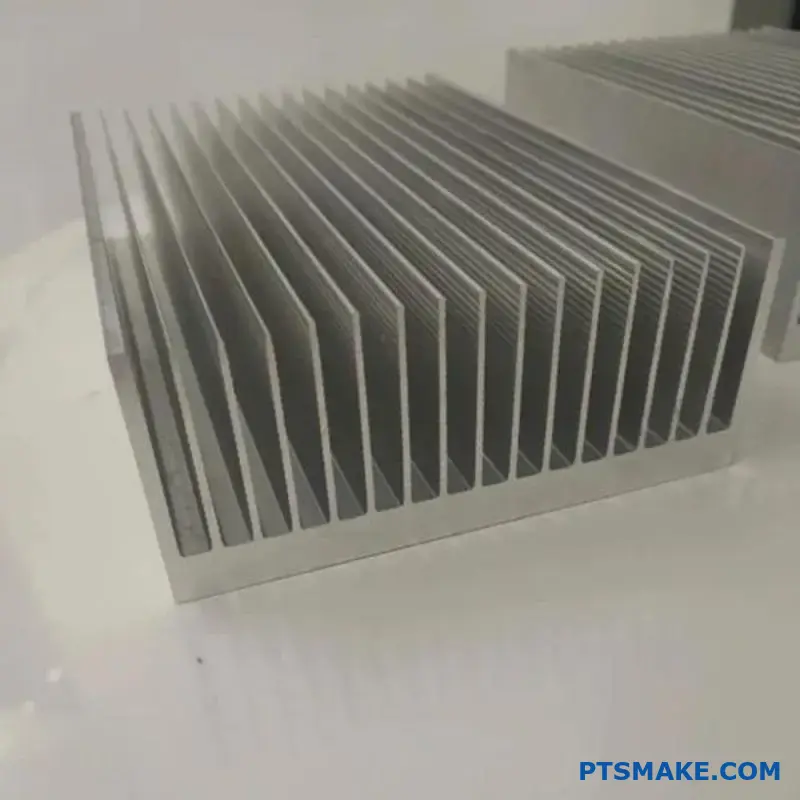

Wytłaczanie jest opłacalne w przypadku prostych, liniowych profili radiatorów. Doskonale nadaje się do aluminium. Ogranicza jednak złożone geometrie. Tłoczenie świetnie sprawdza się w przypadku części o dużej objętości i cienkich żebrach, ale oprzyrządowanie może być kosztowne na początku.

Obróbka CNC, nasza specjalność w PTSMAKE, zapewnia maksymalną swobodę projektowania. Możemy tworzyć bardzo złożone kształty o wąskich tolerancjach. Jednak proces ten może być droższy, zwłaszcza w przypadku materiałów trudnych do cięcia.

Wyzwanie związane z zachowaniem materiałów

Niektóre materiały ulegają zmianom podczas produkcji. Proces ten, znany jako Hartowanie pracy2, może sprawić, że materiał stanie się mocniejszy, ale też bardziej kruchy i trudniejszy do dalszej obróbki. To zwiększa złożoność i koszty.

Rozważmy następujący podział:

| Metoda produkcji | Typowy materiał | Złożoność projektu | Wpływ na koszty |

|---|---|---|---|

| Wytłaczanie | Stopy aluminium | Niski | Niski |

| Tłoczenie | Miedź, aluminium | Średni | Wysoka cena początkowa, niska cena jednostkowa |

| Obróbka CNC | Dowolny (np. miedź) | Wysoki | Wysoki |

W PTSMAKE pomagamy klientom w dokonaniu tych wyborów. Pomagamy w wyborze materiału i procesu produkcji radiatora, które są dostosowane zarówno do wymagań dotyczących wydajności, jak i ograniczeń budżetowych, zapewniając praktyczny i skuteczny produkt końcowy.

Proces produkcji nie jest kwestią drugorzędną. Ma on bezpośredni wpływ na koszt projektu, harmonogram i złożoność projektu. Wybór materiału, z którego wykonany jest radiator, musi być zgodny z realną i ekonomiczną metodą produkcji, aby zapewnić sukces.

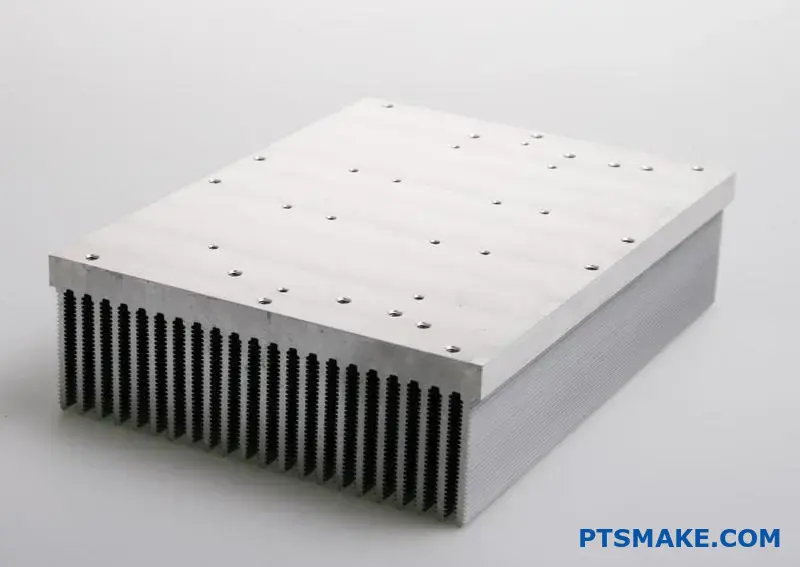

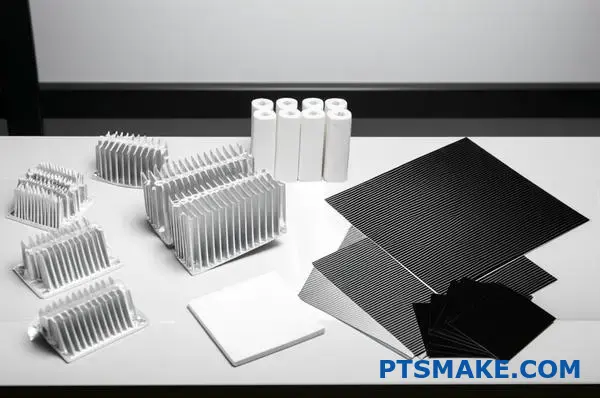

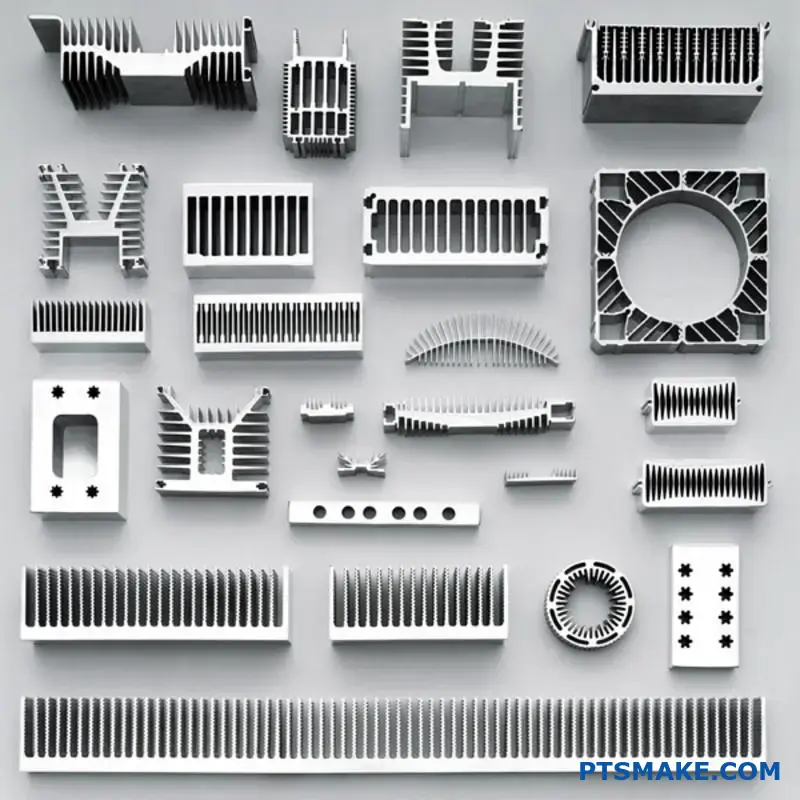

Jakie są główne kategorie materiałów stosowanych w radiatorach?

Wybór odpowiedniego materiału na radiator ma kluczowe znaczenie. Jest to kwestia równowagi między wydajnością termiczną, wagą i kosztem. W PTSMAKE codziennie pomagamy klientom w podjęciu tej decyzji.

Opcje są zazwyczaj pogrupowane w cztery główne rodziny. Każda z nich ma wyraźne zalety w określonych zastosowaniach.

Przegląd klasyfikacji materiałów

Materiały można podzielić na cztery podstawowe typy. Pomaga to uprościć wstępny proces wyboru dla każdego projektu.

| Kategoria materiału | Kluczowa zaleta | Typowy przypadek użycia |

|---|---|---|

| Metale | Wysoka przewodność cieplna | Procesory, elektronika mocy |

| Ceramika | Izolacja elektryczna | Układy scalone wysokiego napięcia |

| Kompozyty | Nieruchomości dostosowane do potrzeb | Lotnictwo, wysokiej klasy procesory graficzne |

| Polimery | Niski koszt i waga | Diody LED o niskim poborze mocy |

Te ramy stanowią solidną podstawę dla inżynierów projektantów.

Głębsze spojrzenie na właściwości materiałów

Przyjrzyjmy się bliżej tym kategoriom. Niuanse decydują o sukcesie projektu. Z naszego doświadczenia wynika, że pominięcie tych szczegółów może prowadzić do kosztownych zmian w projekcie.

Metale: standard branżowy

Popularne są stopy aluminium, takie jak 6061 i 6063. Oferują one doskonałe połączenie kosztów, masy i skrawalności. Są one najczęściej wybierane do wielu ogólnych zastosowań.

Miedź jest najlepszym wyborem, jeśli chodzi o maksymalną wydajność. Jej przewodność cieplna jest prawie dwukrotnie większa niż w przypadku aluminium. Jest jednak cięższa i droższa.

Ceramika i kompozyty: specjalistyczne rozwiązania

Ceramiczne radiatory są idealnym rozwiązaniem, gdy potrzebna jest izolacja elektryczna. Materiały takie jak azotek glinu zapobiegają zwarciom, jednocześnie zapewniając odprowadzanie ciepła.

Kompozyty są na czele postępu technologicznego. Na przykład grafit ma doskonałe właściwości. anizotropowy3 przewodność cieplna. Pozwala nam to kierować ciepło w bardzo specyficzny sposób, co stanowi ogromną zaletę w przypadku kompaktowej elektroniki. Kompozyty z matrycą metalową (MMC) oferują niestandardowe właściwości, ale są droższe.

| Materiał | Przewodność cieplna (W/mK) | Główne cechy |

|---|---|---|

| Aluminium (6061) | ~167 | Zrównoważony koszt i wydajność |

| Miedź (C110) | ~391 | Najwyższa wydajność |

| Azotek glinu | ~170 | Izolator elektryczny |

| Grafit | 25-1500 | Kierunkowy transfer ciepła |

Polimery przewodzące ciepło

Tworzywa te idealnie nadają się do urządzeń o niskim poborze mocy. Są lekkie, łatwo formowane w skomplikowane kształty i ekonomiczne w przypadku produkcji wielkoseryjnej. Nie dorównują metalom pod względem właściwości, ale doskonale sprawdzają się w odpowiednich zastosowaniach.

Wybór odpowiedniego materiału na radiator wymaga zrównoważenia potrzeb termicznych, kosztów i metod produkcji. Od zwykłego aluminium po zaawansowane kompozyty grafitowe — każda kategoria oferuje unikalne rozwiązania dla konkretnych wyzwań inżynieryjnych, zapewniając optymalną wydajność i niezawodność urządzeń.

Kiedy miedź jest praktycznie wybierana zamiast aluminium?

Wybór między miedzią a aluminium często sprowadza się do klasycznego kompromisu. Chodzi o równowagę między kosztami a wydajnością. Aluminium jest domyślnym wyborem w wielu zastosowaniach.

Ale co się dzieje, gdy "wystarczająco dobre" nie wchodzi w grę?

Równanie kosztu a wydajności

W niektórych przypadkach wyższy koszt początkowy miedzi stanowi mądrą inwestycję. Dotyczy to zwłaszcza wymagających wyzwań związanych z zarządzaniem temperaturą. Weźmy na przykład elektronikę o dużej mocy, w której awaria nie wchodzi w grę.

Oto uproszczone spojrzenie na kompromis:

| Cecha | Miedź | Aluminium (6061) |

|---|---|---|

| Przewodność cieplna | ~385 W/mK | ~167 W/mK |

| Koszt względny | Wyższy | Niższy |

| Obrabialność | Trudniejsze | Łatwiej |

Gdy rozpraszanie ciepła ma kluczowe znaczenie, przewaga miedzi jest oczywista.

Decyzja staje się bardziej oczywista, gdy przyjrzymy się konkretnym zastosowaniom o wysokiej stawce. Nie chodzi tylko o lepsze wyniki w specyfikacji technicznej. Chodzi o umożliwienie zastosowania technologii, która w innym przypadku byłaby niemożliwa lub zawodna.

Zarządzanie temperaturą w sytuacjach o wysokiej stawce

W poprzednich projektach realizowanych w PTSMAKE zajmowaliśmy się projektami, w których wydajność termiczna miała bezpośredni wpływ na funkcjonalność produktu. Wybór odpowiedniego materiał radiatora jest to kluczowy pierwszy krok.

Środowiska o wysokim strumieniu ciepła

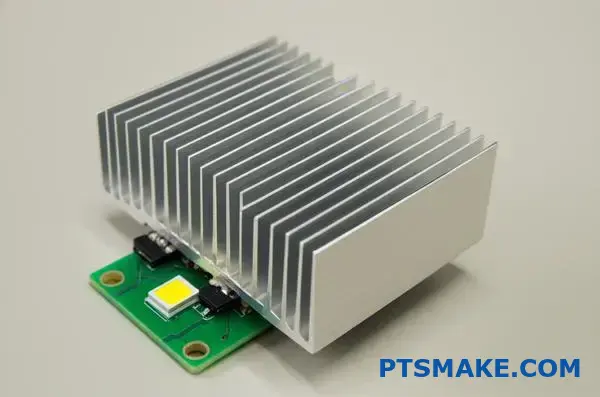

W tym przypadku duża ilość ciepła jest generowana na bardzo małej powierzchni. Pomyśl o mocnych diodach laserowych lub rdzeniu procesora serwera. Aluminium może nie odprowadzać ciepła wystarczająco szybko.

Prowadzi to do przegrzania i awarii komponentów. Miedź, dzięki swojej doskonałej przewodności, doskonale sprawdza się w tym przypadku. Szybko odprowadza ciepło, utrzymując stabilną temperaturę i zapewniając niezawodność. Jej niższa odporność termiczna4 jest kluczową zaletą.

Projekty o ograniczonej przestrzeni

Nowoczesne urządzenia stają się coraz mniejsze. Od instrumentów medycznych po robotykę – przestrzeń jest na wagę złota. Nie można po prostu użyć większego aluminiowego radiatora.

W tym przypadku miedź wykazuje się wyjątkową wydajnością. Mniejszy radiator miedziany może rozpraszać taką samą ilość ciepła jak znacznie większy radiator aluminiowy. Pozwala to na tworzenie mniejszych, lżejszych i bardziej wydajnych produktów. Często obrabiamy złożone elementy miedziane właśnie z myślą o takich zastosowaniach.

| Scenariusz | Rozwiązanie aluminiowe | Roztwór miedzi |

|---|---|---|

| Chłodzenie procesora 100 W | Duży radiator z wentylatorem | Kompaktowy radiator, prawdopodobnie bez wentylatora |

| Dioda LED o dużej mocy | Wymaga aktywnego chłodzenia | Możliwość zastosowania chłodzenia pasywnego |

To pokazuje, jak miedź umożliwia realizację projektów, których nie można wykonać przy użyciu aluminium.

Chociaż aluminium jest często opłacalnym wyborem, miedź jest niezbędna w przypadku wysokich wymagań dotyczących wydajności. Jej doskonała przewodność cieplna jest nieodzowna w zastosowaniach charakteryzujących się wysokim strumieniem ciepła lub poważnymi ograniczeniami przestrzennymi, co uzasadnia inwestycję w niezawodność i wydajność.

Czym są zaawansowane materiały, takie jak grafit i diament?

Teraz dochodzimy do materiałów o najwyższej wydajności. W tym przypadku koszt schodzi na dalszy plan, a na pierwszy wysuwa się ekstremalna wydajność.

Poznajcie wyżarzony grafit pirolityczny (APG) i syntetyczny diament. Nie są to produkty codziennego użytku. Stanowią one rozwiązania dla najbardziej wymagających wyzwań termicznych.

Niezrównana przewodność cieplna

Ich zdolność do rozpraszania ciepła jest naprawdę niezwykła. Nasze testy pokazują, że ich wydajność znacznie przewyższa tradycyjne metale. Są one materiałem najwyższej klasy do produkcji radiatorów.

| Materiał | Przewodność cieplna (W/mK) |

|---|---|

| Diament syntetyczny | ~2200 |

| APG | ~1700 |

| Miedź | ~400 |

| Aluminium | ~200 |

Materiały te są przeznaczone do zastosowań, w których awaria nie wchodzi w grę.

Niszowe zastosowania materiałów elitarnych

Dlaczego wybrano tak drogie materiały? Chodzi o rozwiązanie problemów, których inne materiały po prostu nie są w stanie rozwiązać. Są one przeznaczone do niszowych zastosowań, w których koszt nie ma znaczenia.

Wyżarzany grafit pirolityczny (APG) w lotnictwie

W lotnictwie liczy się każdy gram. APG jest nie tylko doskonałym przewodnikiem ciepła, ale także niezwykle lekkim materiałem.

Dzięki temu idealnie nadaje się do satelitarnych systemów zarządzania temperaturą. Pomaga wrażliwej elektronice przetrwać ekstremalne temperatury panujące w przestrzeni kosmicznej. Jego unikalna warstwowa struktura pozwala na efektywne rozprowadzanie ciepła po całej powierzchni. Wynika to z jego wysoce uporządkowanej struktury, która tworzy wyraźny anizotropia5 w swoich właściwościach.

W PTSMAKE obrabiamy grafit do różnych zastosowań high-tech. Rozumiemy, jak jego właściwości wpływają na proces projektowania i produkcji.

Syntetyczny diament w elektronice dużej mocy

Jeśli chodzi o przewodność cieplną, nic nie przebije diamentu. Diament syntetyczny ma kluczowe znaczenie dla elektroniki dużej mocy.

Pomyśl o zaawansowanych systemach radarowych lub urządzeniach komunikacyjnych wysokiej częstotliwości. Generują one ogromne ilości ciepła na bardzo małej powierzchni. Diament syntetyczny działa jak rozpraszacz ciepła. Natychmiast odprowadza ciepło z krytycznych elementów. Zapobiega to przegrzaniu i zapewnia niezawodność.

| Zastosowanie | Kluczowe właściwości materiału |

|---|---|

| Elektronika satelitarna | Lekkość i wysoka przewodność w płaszczyźnie (APG) |

| Lasery dużej mocy | Ekstremalna przewodność cieplna (diament) |

| Awionika | Trwałość i rozpraszanie ciepła (APG) |

| Zaawansowany radar | Maksymalne rozpraszanie ciepła (Diamond) |

APG i syntetyczny diament stanowią szczytowe osiągnięcie w dziedzinie zarządzania temperaturą. Zapewniają one niezrównaną wydajność w krytycznych zastosowaniach lotniczych i elektronicznych o dużej mocy, gdzie standardowe materiały nie spełniają wymagań. Koszt ma drugorzędne znaczenie, gdy chodzi o zapewnienie niezawodności i funkcjonalności systemu w ekstremalnych warunkach.

Jakie są praktyczne zastosowania ceramicznych radiatorów?

Ceramiczne radiatory mają przełomową zaletę. Łączą w sobie dobrą przewodność cieplną z doskonałą izolacją elektryczną. Jest to rzadkie i cenne połączenie.

Oznacza to, że mogą one bezpośrednio stykać się z pod napięciem elementami elektronicznymi. Nie ma potrzeby stosowania dodatkowej warstwy izolacyjnej. Ułatwia to projektowanie i montaż.

Gdzie bezpośredni kontakt ma znaczenie

Weźmy pod uwagę elektronikę o dużej mocy lub diody LED. Elementy te bardzo się nagrzewają i przewodzą napięcie. Standardowy metalowy radiator spowodowałby zwarcie, gdyby miał z nimi bezpośredni kontakt.

To właśnie tutaj ceramika materiał radiatora świeci. Odprowadza ciepło, zapobiegając jednocześnie zwarciom elektrycznym.

Tradycyjne vs. ceramiczne radiatory

Tabela ta pokazuje różnice w montażu.

| Stos komponentów (metal) | Stos komponentów (ceramicznych) |

|---|---|

| Radiator (metalowy) | Radiator (ceramiczny) |

| Podkładka izolacyjna (TIM) | Komponent elektroniczny |

| Komponent elektroniczny | NIE DOTYCZY |

Jak widać, rozwiązanie ceramiczne jest prostsze.

Podwójna rola ceramicznych radiatorów to coś więcej niż tylko prostota. To naprawdę poprawia zarządzanie ciepłem w konkretnych sytuacjach. Dzięki temu, że nie trzeba już używać osobnej podkładki termoprzewodzącej, nie ma warstwy oporu cieplnego.

Każda warstwa w stosie termicznym zwiększa opór. Nawet najlepsze podkładki termiczne w pewnym stopniu utrudniają przepływ ciepła. Usunięcie tej warstwy oznacza, że ciepło jest przekazywane bardziej bezpośrednio z elementu do radiatora.

Wpływ na wydajność i niezawodność

To bezpośrednie podejście prowadzi do niższych temperatur roboczych. W naszej pracy w PTSMAKE zaobserwowaliśmy, że skutkuje to lepszą wydajnością i dłuższą żywotnością komponentów. Wysoka wytrzymałość dielektryczna6 materiałów takich jak tlenek glinu lub azotek glinu zapewnia bezpieczeństwo.

Ma to kluczowe znaczenie w zastosowaniach kompaktowych i o dużej gęstości mocy. Przykładami mogą być przetworniki mocy, przekaźniki półprzewodnikowe i zaawansowane napędy silnikowe. Mniejsza liczba części oznacza również mniej potencjalnych punktów awarii.

Korzyści wynikające z montażu

Oto, w jaki sposób upraszcza to proces produkcji:

| Aspekt | Metalowy zlew + izolator | Zlewozmywak ceramiczny |

|---|---|---|

| Liczba części | Wyższy (3+ części) | Dolna część (2 części) |

| Czas montażu | Dłuższy | Krótszy |

| Potencjał błędu | Wyższy | Niższy |

| Długoterminowa niezawodność | Dobry | Doskonały |

To usprawnione podejście może obniżyć koszty montażu i poprawić spójność produktu, co stanowi kluczowy cel dla każdego kierownika produkcji.

Ceramiczne radiatory wyróżniają się zarówno przewodnością cieplną, jak i izolacją elektryczną. Ta wyjątkowa podwójna funkcjonalność umożliwia bezpośredni kontakt z elementami pod napięciem, upraszczając konstrukcję, eliminując punkty awarii i zwiększając wydajność termiczną w kompaktowej elektronice mocy.

W jaki sposób kompozyty z matrycą metalową (MMC) rozwiązują konkretne problemy?

Kompozyty z matrycą metalową (MMC) to inteligentnie zaprojektowane materiały. Łączą one metal bazowy z elementem wzmacniającym. Tworzy to potężną i unikalną hybrydę.

Doskonałym przykładem jest węglik krzemu aluminiowego (AlSiC). Łączy on w sobie lekkość aluminium z niską rozszerzalnością cieplną węglika krzemu.

Ta mieszanka zapewnia nam właściwości, których nie można znaleźć w jednym materiale. Uzyskujemy wysoką przewodność cieplną i niski współczynnik rozszerzalności. Jest to doskonały materiał radiatora. Rozwiązuje to konkretne wyzwania, zwłaszcza w zaawansowanej elektronice.

| Własność | Monolityczne aluminium | Węglik krzemu | Kompozyt AlSiC |

|---|---|---|---|

| Przewodność cieplna | Wysoki | Umiarkowany | Bardzo wysoka |

| CTE (rozszerzenie) | Wysoki | Niski | Bardzo niski (możliwość dostosowania) |

| Gęstość | Niski | Niski | Bardzo niski |

Inżynieria stojąca za MMC

MMC nie są zwykłymi mieszankami. Są to starannie zaprojektowane materiały. Głównym celem jest stworzenie produktu o bardzo specyficznym zestawie właściwości. Możemy dostosować je do unikalnych i wymagających zastosowań.

Zrozumienie komponentów

Matryca metalowa, taka jak aluminium, zapewnia plastyczność. Zapewnia również dobrą przewodność cieplną i elektryczną. Wzmocnienie, takie jak cząsteczki węglika krzemu, zwiększa sztywność. Znacznie obniża również rozszerzalność cieplną.

W naszych poprzednich projektach dotyczących zarządzania temperaturą takie dostosowanie miało kluczowe znaczenie. Standardowe materiały często wymagają trudnych kompromisów. Można uzyskać wysoką przewodność, ale również wysoką rozszerzalność. Materiały MMC eliminują tę trudną konieczność wyboru.

Rozwiązanie zagadki opakowań elektronicznych

Pomyśl o elektronice dużej mocy. Chipy krzemowe mają bardzo niski współczynnik rozszerzalności cieplnej (CTE). Jeśli zamontujesz je na standardowym aluminiowym radiatorze, pojawią się problemy.

Różne współczynniki rozszerzalności powodują ogromne naprężenia. Z czasem może to prowadzić do awarii komponentów. AlSiC doskonale rozwiązuje ten problem. Możemy tak zaprojektować jego współczynnik rozszerzalności cieplnej, aby był zbliżony do współczynnika krzemu. Zmniejsza to naprężenia mechaniczne. Wysoka przewodność cieplna materiału również skutecznie odprowadza ciepło. Jakość interfejs wzmocnienia matrycy7 jest tutaj niezbędne dla zapewnienia stałej wydajności.

W tabeli przedstawiono poszczególne role:

| Komponent | Główna rola | Kluczowy wkład |

|---|---|---|

| Matryca metalowa (np. Al) | Materiał nośny | Plastyczność, przewodność cieplna |

| Wzmocnienie (np. SiC) | Modyfikator właściwości | Sztywność, niski współczynnik rozszerzalności cieplnej |

To ukierunkowane podejście sprawia, że MMC są tak cenne. Zapewniają one realne rozwiązania tam, gdzie tradycyjne metale po prostu nie nadążają.

Materiał MMC, taki jak AlSiC, jest nie tylko mieszanką, ale także produktem inżynieryjnym. Łączy on w sobie takie właściwości, jak niski współczynnik rozszerzalności cieplnej i wysoka przewodność cieplna, co pozwala rozwiązać konkretne problemy, takie jak naprężenia termiczne w elektronice, których nie są w stanie rozwiązać same materiały monolityczne. Dzięki temu są one bardzo skuteczne.

Jakie są rodzaje materiałów termoprzewodzących (TIM)?

Wybór odpowiedniego materiału termoprzewodzącego (TIM) ma kluczowe znaczenie. Nie chodzi tylko o wybór materiału o najwyższej przewodności cieplnej.

Równie ważna jest forma TIM. Ma ona wpływ na produkcję, niezawodność i całkowity koszt.

Przyjrzyjmy się głównym dostępnym typom. Każdy z nich oferuje unikalną równowagę właściwości dostosowanych do różnych wyzwań termicznych.

Szybkie porównanie

Często pomagamy klientom w wyborze produktów w oparciu o ich konkretne cele dotyczące montażu i wydajności. Oto proste zestawienie.

| Typ TIM | Podstawowa zaleta | Wspólne użytkowanie |

|---|---|---|

| Smar termiczny | Wysoka wydajność | Procesory, procesory graficzne |

| Podkładki termiczne | Łatwość użytkowania | Chipset, pamięć |

| Zmiana fazy | Niezawodność | Serwery o dużej mocy |

| Taśmy klejące | Klejenie strukturalne | Oświetlenie LED |

Ta różnorodność gwarantuje dostosowane do potrzeb rozwiązanie dla niemal każdego zastosowania.

Przyjrzyjmy się bliżej tym opcjom. Każda z nich ma swoje wady i zalety, które miałem okazję zaobserwować podczas realizacji poprzednich projektów w PTSMAKE.

Smar termiczny (pasty)

Smary zazwyczaj zapewniają najlepszą wydajność termiczną. Doskonale dopasowują się do mikroskopijnych szczelin powierzchniowych. Dzięki temu uzyskuje się bardzo cienką warstwę połączenia.

Jednak mogą być nieporządne i trudne do równomiernego nakładania. Istnieje również ryzyko, że z czasem ulegną "wyciśnięciu", co spowoduje pogorszenie ich wydajności.

Podkładki termiczne

Podkładki są najprostsze w użyciu. Są to wstępnie przycięte, solidne arkusze, które są łatwe w obsłudze i nakładaniu. Dzięki temu doskonale nadają się do automatycznego montażu dużych ilości.

Wadą jest niższa wydajność termiczna w porównaniu ze smarem. Są one grubsze i mniej idealnie dopasowują się do powierzchni. Zwiększa to ogólną Impedancja termiczna8 interfejsu.

Materiały przemiany fazowej (PCM)

PCM oferują sprytne rozwiązanie hybrydowe. W temperaturze pokojowej są one w stanie stałym, dzięki czemu są tak samo łatwe w użyciu jak wkłady.

Gdy urządzenie się nagrzewa, topią się i płyną jak smar. Zapewnia to doskonałe zwilżanie powierzchni. Następnie ponownie zestalają się po schłodzeniu, blokując je w miejscu.

Taśmy termiczne samoprzylepne

Taśmy te zapewniają zarówno transfer termiczny, jak i połączenie mechaniczne. Pozwala to uprościć konstrukcję i zmniejszyć liczbę elementów, eliminując potrzebę stosowania zacisków lub śrub na materiał radiatora montaż.

Ich wydajność cieplna jest zazwyczaj najniższa w całej grupie. Jednak ich wygoda sprawia, że idealnie nadają się do niektórych zastosowań.

| Cecha | Smar | Podkładka | PCM | Taśma |

|---|---|---|---|---|

| Wydajność | Najwyższy | Umiarkowany | Wysoki | Najniższy |

| Zastosowanie | Ręczne/Dozowane | Ręczny/Automatyczny | Ręczny/Automatyczny | Instrukcja obsługi |

| Możliwość przeróbki? | Tak | Tak | Trudne | Nie |

| Wiążące? | Nie | Nie | Nie | Tak |

Wybór odpowiedniego TIM wymaga uwzględnienia potrzeb termicznych, procesów produkcyjnych i niezawodności. Każdy typ ma swoje zalety i wady. Idealny wybór zawsze zależy od projektu produktu, zastosowania i wielkości produkcji.

Jak w praktyce wykorzystuje się polimery przewodzące ciepło?

Kiedy myślisz o materiale na radiator, metal jest tradycyjnym wyborem. Jednak polimery przewodzące ciepło stwarzają nowe możliwości. Oferują one potężną kombinację zalet.

Materiały te są lekkie i ekonomiczne. Pozwalają również na niesamowitą swobodę projektowania dzięki formowaniu wtryskowemu, procesowi, w którym specjalizujemy się w PTSMAKE.

Rozwój polimerowych radiatorów

Polimery nie są już wykorzystywane wyłącznie do produkcji obudów. Obecnie stanowią one realną opcję w zakresie zarządzania temperaturą, zwłaszcza w konkretnych zastosowaniach, w których metale są nadmiernie rozbudowane.

Najważniejsze zalety w porównaniu z metalami

Rozważ te zalety przy wyborze materiału na kolejny radiator. Mogą one mieć ogromny wpływ na koszt i wydajność produktu końcowego.

| Cecha | Polimer przewodzący | Tradycyjny metal (np. aluminium) |

|---|---|---|

| Waga | Lekki | Cięższy |

| Koszt | Często niższe | Wyższy koszt materiałów |

| Produkcja | Nadający się do formowania wtryskowego | Obróbka skrawaniem, wytłaczanie, odlewanie ciśnieniowe |

| Projekt | Możliwa wysoka złożoność | Ograniczone przez proces |

Czynniki te sprawiają, że idealnie nadają się one do urządzeń elektronicznych o niskim poborze mocy.

Polimery podważają dotychczasowe przekonanie, że do zarządzania temperaturą można używać wyłącznie metali. Jednak kluczowe znaczenie ma zrozumienie ich idealnych zastosowań. Nie są one uniwersalnym zamiennikiem aluminium lub miedzi, zwłaszcza w zastosowaniach wymagających dużej mocy.

Kluczową różnicą jest przewodność cieplna. Metale nadal znacznie lepiej przewodzą ciepło. Gdzie zatem mają zastosowanie polimery?

Dopasowanie materiału do zastosowania

Sekret tkwi w zrównoważeniu właściwości materiału z projektem. Formowanie wtryskowe pozwala nam tworzyć złożone geometrie. Pomyśl o skomplikowanych żebrach i kołkach, które maksymalizują powierzchnię rozpraszania ciepła.

Ta elastyczność projektowa pomaga zrekompensować niższą przewodność polimeru. Na podstawie naszych testów dobrze zaprojektowany polimerowy radiator może przewyższać słabo zaprojektowany radiator metalowy w zastosowaniach o niskim poborze mocy. Proces ten pozwala na integrację funkcji, zmniejszając liczbę etapów montażu i koszty. Widzieliśmy to w poprzednich projektach, w których klienci przechodzili z obrabianego aluminium na formowane polimery.

Nie chodzi tylko o surowe właściwości materiału, ale także o to, w jaki sposób materiał ten umożliwia inteligentniejsze projektowanie. Często okazuje się, że takie podejście prowadzi do uzyskania lepszego produktu, zwłaszcza w przypadku elektroniki użytkowej, gdzie waga i koszt mają kluczowe znaczenie. Nie wszystkie polimery wykazują izotropowa przewodność cieplna9, co jest kluczowym czynnikiem przy projektowaniu.

Najlepsze zastosowania

| Zastosowanie | Dlaczego polimery działają dobrze |

|---|---|

| Oświetlenie LED | Niska wydajność cieplna, wymagane złożone kształty. |

| Elektronika użytkowa | Redukcja masy ciała ma kluczowe znaczenie. |

| Czujniki samochodowe | Odporność na korozję i mniejsza waga. |

Polimery przewodzące ciepło stanowią doskonałą alternatywę dla metalowych radiatorów w określonych zastosowaniach o niskim poborze mocy. Ich niewielka waga, niższy koszt i ogromna elastyczność projektowa dzięki formowaniu wtryskowemu sprawiają, że idealnie nadają się do nowoczesnej elektroniki i systemów oświetlenia LED, gdzie kluczowa jest wydajność.

Czym są materiały zmiennofazowe (PCM) stosowane w zarządzaniu temperaturą?

Materiały zmieniające fazę oferują unikalny sposób zarządzania ciepłem. Absorbują i uwalniają energię cieplną bez znaczącej zmiany własnej temperatury. Dzieje się to podczas przemiany fazowej, np. podczas topnienia z postaci stałej do ciekłej.

Ta właściwość sprawia, że doskonale radzą sobie z nagłymi skokami temperatury. Działają jak gąbka termiczna, pochłaniając nadmiar energii. Dzięki temu wrażliwe komponenty pozostają chłodne i stabilne. Można je traktować jako lepszy materiał rozpraszający ciepło do niektórych zastosowań.

Ciepło utajone a ciepło jawne

| Typ ogrzewania | Zmiana temperatury | Mechanizm |

|---|---|---|

| Ciepło jawne | Wzrost temperatury | Materiał pochłania energię i nagrzewa się. |

| Ciepło utajone | Pozostaje stały | Materiał pochłania energię, aby zmienić fazę. |

Jak PCM działają jako bufor termiczny

Prawdziwą zaletą PCM jest ich zdolność do działania jako tymczasowy bufor termiczny. Absorbują one ciepło, gdy urządzenie osiąga szczytowe obciążenie. Zapobiega to przegrzaniu systemu.

Po przejściu szczytowego obciążenia moduł PCM powoli uwalnia zgromadzone ciepło. Ciepło to może następnie zostać rozproszone przez tradycyjny układ chłodzenia. Proces ten opiera się na właściwościach materiału. utajone ciepło topnienia10.

Buforowanie to ma kluczowe znaczenie w nowoczesnej elektronice. Na przykład procesory mają bardzo nieregularne obciążenia. PCM może pochłaniać ciepło powstające podczas krótkich, intensywnych obliczeń. W poprzednich projektach realizowanych w ramach programu PTSMAKE zaprojektowaliśmy obudowy zintegrowane z PCM, które chronią wrażliwą elektronikę przed takimi skokami temperatury.

Aplikacje z obciążeniami przerywanymi

PCM nie są rozwiązaniem uniwersalnym. Sprawdzają się najlepiej w przypadku nieregularnych obciążeń cieplnych.

| Zastosowanie | Źródło obciążenia szczytowego | Funkcja PCM |

|---|---|---|

| Elektronika użytkowa | Wybuchy przetwarzania CPU/GPU | Absorbuje nagłe wzrosty temperatury, zapobiega dławieniu. |

| Pojazdy elektryczne | Szybkie ładowanie/rozładowywanie | Zarządza skokami temperatury akumulatora. |

| Energia słoneczna | Ekspozycja na słońce w ciągu dnia | Magazynuje energię słoneczną w postaci ciepła do późniejszego wykorzystania. |

| Urządzenia medyczne | Aktywne cykle robocze | Utrzymuje stabilną temperaturę roboczą. |

Takie podejście zapewnia pasywną i niezawodną kontrolę temperatury. Eliminuje potrzebę stosowania większych, bardziej złożonych aktywnych systemów chłodzenia.

PCM pochłaniają i oddają ciepło w stałej temperaturze, wykorzystując ciepło utajone. Dzięki temu stanowią idealne bufory termiczne do zastosowań z przerywanymi obciążeniami szczytowymi, chroniąc komponenty przed uszkodzeniami termicznymi i zapewniając stabilną wydajność.

W jaki sposób procesy produkcyjne wpływają na klasyfikację materiałów?

Wybór odpowiedniego materiału nie zależy wyłącznie od jego właściwości końcowych. Ważne jest również to, w jaki sposób można go kształtować. Sam proces produkcji tworzy praktyczny system klasyfikacji.

Najpierw pomyśl o metodzie produkcji, bo to często ułatwia wybór materiałów. Dzięki temu unikniesz kosztownych zmian w projekcie na późniejszym etapie.

Wybór materiałów oparty na procesie

Każda metoda produkcji ma materiały, które najlepiej się do niej nadają. Nie próbowałbyś tłoczyć materiału, który idealnie nadaje się do odlewania.

Oto krótki przewodnik dotyczący procesu łączenia z materiałem.

| Proces produkcji | Przykład odpowiedniego materiału | Kluczowa charakterystyka |

|---|---|---|

| Wytłaczanie | Aluminium 6063 | Doskonała plastyczność |

| Odlewanie ciśnieniowe | Aluminium A380 | Wysoka płynność, łatwość formowania |

| Tłoczenie | Aluminium 1100 | Wysoka plastyczność |

| Obróbka CNC | Aluminium 6061-T6 | Dobra obrabialność |

Takie podejście pomaga od samego początku dostosować projekt do rzeczywistej produkcji.

Bliższe spojrzenie na możliwości produkcyjne

Związek między procesem a materiałem ma swoje źródło w fizyce. Wewnętrzna struktura materiału decyduje o tym, jak reaguje on na siłę, ciepło i ciśnienie. Dlatego możemy je pogrupować według tego, jak najlepiej je formować.

Ulubione produkty do wytłaczania

Do wytłaczania potrzebne są materiały, które można przepchnąć przez matrycę bez pękania. Klasycznym przykładem jest aluminium 6063. Jego właściwości pozwalają na uzyskanie skomplikowanych kształtów, co sprawia, że jest to najlepszy wybór jako materiał na niestandardowe radiatory. Miedź również dobrze się wytłacza, ale jest droższa.

Stopy odlewnicze

Odlewanie ciśnieniowe wymaga materiałów o doskonałej płynności w stanie stopionym. Muszą one całkowicie wypełniać skomplikowane wnęki formy. Stopy takie jak Zamak i aluminium A380 są przeznaczone właśnie do tego celu. Po zestaleniu tworzą one mocne elementy o kształcie zbliżonym do docelowego.

Tłoczenie i formowanie blach

W tłoczeniu wykorzystuje się materiały o wysokiej plastyczności, takie jak stal 1018 lub aluminium 1100. Materiały te można zginać, ciągnąć i rozciągać bez ryzyka pęknięcia. Ich struktura krystaliczna pozwala na takie odkształcenia plastyczne. Kierunek ziarna materiału może również wpływać na formowanie, co jest właściwością związaną z anizotropia11.

Mistrzowie obróbki CNC

W przypadku obróbki CNC kluczową kwestią jest "obrabialność". Odnosi się to do łatwości cięcia danego materiału. Materiały takie jak aluminium 6061 i PEEK charakteryzują się przewidywalnym zachowaniem podczas cięcia. Zapewniają one dobre wykończenie powierzchni i nie powodują nadmiernego zużycia narzędzi. W PTSMAKE analizujemy te właściwości, aby zoptymalizować ścieżki narzędzi i prędkości cięcia.

| Proces | Podstawowa zaleta | Wspólne wyzwanie |

|---|---|---|

| Wytłaczanie | Ekonomiczne rozwiązanie dla stałych przekrojów poprzecznych | Ograniczone do złożoności 2D |

| Odlewanie ciśnieniowe | Szybka produkcja złożonych części | Wysoki początkowy koszt oprzyrządowania |

| Tłoczenie | Doskonały do produkcji dużych ilości elementów płaskich | Cienienie materiału i sprężystość |

| Obróbka CNC | Wysoka precyzja i elastyczność projektowania | Dłuższe czasy cyklu na część |

Wybór odpowiedniej kombinacji jest bardzo ważny. Dzięki temu projekt będzie wydajny i łatwy do wykonania.

Proces produkcyjny zasadniczo klasyfikuje materiały według ich obrabialności. Wybór materiału odpowiedniego do wytłaczania, odlewania, tłoczenia lub obróbki skrawaniem ma kluczowe znaczenie dla wydajnego i ekonomicznego cyklu produkcyjnego, zapewniającego zgodność gotowego elementu ze wszystkimi specyfikacjami.

Jakie wykończenia powierzchni są stosowane i w jaki sposób są wybierane?

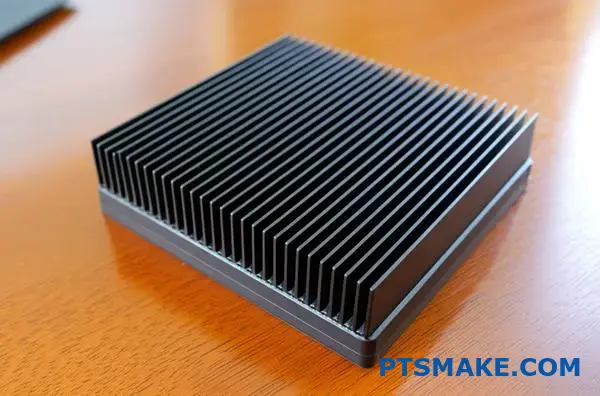

Wybór wykończenia powierzchni radiatora ma kluczowe znaczenie. Nie chodzi tylko o estetykę. Odpowiednie wykończenie poprawia wydajność i trwałość.

Funkcjonalna rola wykończeń

Powłoka ochronna może chronić radiator przed korozją. Może również poprawić jego zdolność do odprowadzania ciepła.

Czasami najlepszym wyborem jest brak wykończenia. Pozwala to zaoszczędzić na kosztach. W PTSMAKE dokładnie rozważamy te czynniki przy każdym projekcie.

| Czynnik | Kluczowe aspekty |

|---|---|

| Wydajność | Czy poprawia to przenoszenie ciepła? |

| Ochrona | Czy zapobiegnie to korozji? |

| Koszt | Czy dodatkowy wydatek jest uzasadniony? |

Dokonywanie właściwego wyboru: analiza

Decyzja sprowadza się do wyważenia trzech kluczowych czynników. Są to wymagania dotyczące wydajności, środowisko operacyjne oraz budżet projektu. Każde wykończenie oferuje unikalny kompromis.

Anodowanie: środek poprawiający wydajność

Anodowanie jest najlepszym wyborem dla aluminiowych radiatorów. Tworzy trwałą, odporną na korozję warstwę. Co ważniejsze, znacznie zwiększa powierzchnię emisyjność12. Pomaga to radiatorowi skuteczniej odprowadzać ciepło. Jest to ogromna zaleta pasywnych systemów chłodzenia.

Powłoka chromianowa: ochrona

Jeśli głównym problemem jest korozja, najlepszym rozwiązaniem jest chromowanie. Jednak ważne jest również zachowanie przewodności elektrycznej. Zapewnia ono doskonałą ochronę przed korozją i jest tańsze niż anodowanie. Dzięki temu stanowi doskonałe rozwiązanie pośrednie.

Niedokończone: opcja ekonomiczna

Pozostawienie materiału radiatora w stanie surowym jest najbardziej opłacalnym wyborem. Sprawdzi się on dobrze w kontrolowanych, niekorozyjnych środowiskach. Jeśli budżet jest ograniczony, a zastosowanie na to pozwala, jest to bardzo praktyczna opcja.

Oto krótkie porównanie, które pomoże Ci podjąć decyzję.

| Zakończenie | Podstawowa korzyść | Najlepsze dla | Kluczowy kompromis |

|---|---|---|---|

| Anodowanie | Wzmocnione promieniowanie cieplne | Wysokowydajne chłodzenie pasywne | Wyższy koszt |

| Powłoka chromianowa | Odporność na korozję | Środowiska korozyjne | Niższa wydajność cieplna |

| Niedokończone | Niski koszt | Środowiska kontrolowane | Brak dodatkowej ochrony |

Wybór wykończenia — anodowanie, chromowanie lub brak wykończenia — jest decyzją strategiczną. Zależy on od konkretnej równowagi między wymaganiami dotyczącymi wydajności termicznej, narażeniem na działanie czynników środowiskowych i budżetem projektu. Jest to kluczowy etap projektowania i produkcji radiatorów.

Jak projektować z myślą o możliwościach produkcyjnych (DFM) przy użyciu różnych materiałów?

Projektowanie pod kątem możliwości produkcyjnych oznacza przestrzeganie zasad wybranego procesu. Każda metoda ma swoje unikalne wymagania. Ich ignorowanie prowadzi do opóźnień i wyższych kosztów.

Przyjrzyjmy się trzem typowym procesom.

DFM dla wytłaczania

W przypadku elementów wytłaczanych, takich jak te wykorzystujące popularny materiał radiatora, np. aluminium, kluczowe znaczenie ma współczynnik kształtu żebra. Jest to stosunek wysokości żebra do jego grubości.

DFM dla odlewania ciśnieniowego

W przypadku odlewania ciśnieniowego krytyczne znaczenie mają kąty pochylenia. Są to niewielkie zwężenia na pionowych ściankach. Pomagają one w czystym wyjęciu części z formy.

DFM dla obróbki CNC

Dostęp do narzędzi ma kluczowe znaczenie w obróbce CNC. Jeśli narzędzie skrawające nie może dotrzeć do powierzchni, nie można jej obrobić. Ta prosta zasada kształtuje złożone części.

| Proces | Kluczowe wytyczne DFM | Dlaczego to ma znaczenie |

|---|---|---|

| Wytłaczanie | Współczynnik kształtu płetwy | Zapobiega uszkodzeniom narzędzi, zapewnia przepływ materiału |

| Odlewanie ciśnieniowe | Kąty zanurzenia | Ułatwia wyrzucanie części, zapobiega uszkodzeniom powierzchni |

| Obróbka CNC | Dostęp do narzędzi | Określa wykonalność funkcji, wpływa na koszt |

Zrozumienie zasad dotyczących konkretnych procesów jest niezbędne do osiągnięcia sukcesu w produkcji. Przyjrzyjmy się bliżej, dlaczego wytyczne te są tak ważne dla projektantów i inżynierów.

Zrozumienie proporcji obrazu

W przypadku wytłaczania aluminium trudno jest uzyskać wysoki współczynnik kształtu (wysokie, cienkie żebra). Pod wpływem nacisku może dojść do pęknięcia języka matrycy. Nasza współpraca z klientami w zakresie projektowania radiatorów często polega na zrównoważeniu wydajności termicznej z współczynnikiem kształtu umożliwiającym produkcję, zazwyczaj utrzymując go poniżej 6:1 w celu uzyskania najlepszych wyników.

Znaczenie kątów zanurzenia

W odlewaniu ciśnieniowym brak odpowiedniego kąta pochylenia jest częstą wadą konstrukcyjną. Bez niego element ociera się o formę podczas wyjmowania. Powoduje to defekty kosmetyczne i może uszkodzić samą formę. W poprzednich projektach realizowanych w PTSMAKE dodanie nawet 1-2 stopniowego pochylenia rozwiązało poważne problemy produkcyjne, skracając czas cyklu i zapobiegając porowatość13.

Myślenie o dostępie do narzędzi

W przypadku obróbki CNC projektanci muszą wizualizować ścieżkę narzędzia skrawającego. Wewnętrzne narożniki wymagają promienia dopasowanego do narzędzia. Głębokie kieszenie wymagają długich, smukłych narzędzi. Narzędzia te są mniej sztywne i mogą wibrować, co wpływa na wykończenie powierzchni i dokładność.

| Funkcja projektowania | Wyzwanie związane z dostępem do narzędzi | Rozwiązanie DFM |

|---|---|---|

| Głębokie kieszenie | Długość i sztywność narzędzia | Poszerzyć kieszeń, w miarę możliwości zmniejszyć głębokość |

| Ostre narożniki wewnętrzne | Narzędzie nie może utworzyć ostrego narożnika. | Dodaj promień wewnętrzny (zaokrąglenie) |

| Podcięcia | Standardowe narzędzia nie są w stanie dotrzeć | Przeprojektuj funkcję lub użyj specjalnych narzędzi. |

Przestrzeganie wytycznych DFM dotyczących wytłaczania, odlewania ciśnieniowego i obróbki CNC ma kluczowe znaczenie. Zrozumienie pojęć takich jak współczynniki kształtu, kąty pochylenia i dostęp do narzędzi pozwala bezpośrednio powiązać wybór materiału z pomyślnym i opłacalnym wynikiem produkcji.

Jak wybrać materiał do diody LED o dużej mocy?

Wybór materiału radiatora do diod LED dużej mocy jest zadaniem o kluczowym znaczeniu. Należy znaleźć równowagę między zarządzaniem intensywnym ciepłem a zapewnieniem długotrwałej niezawodności. Niewłaściwy wybór może prowadzić do przedwczesnej awarii.

Głównym wyzwaniem jest wysoki strumień ciepła. Jednak innym, często pomijanym problemem jest rozszerzalność materiału. Z czasem może to spowodować uszkodzenie delikatnego podłoża diody LED.

Problem aplikacji

Rozważmy przykład wysokowydajnej przemysłowej oprawy oświetleniowej. Musi ona działać przez tysiące godzin bez awarii. W tym przypadku wybór materiału ma kluczowe znaczenie.

| Cecha | Znaczenie | Konsekwencje niepowodzenia |

|---|---|---|

| Rozpraszanie ciepła | Bardzo wysoka | Przepalenie diody LED, skrócona żywotność |

| Niski współczynnik rozszerzalności cieplnej | Bardzo wysoka | Pękanie podłoża, uszkodzenie |

| Trwałość | Wysoki | Uszkodzenia fizyczne, zawodność |

Zastosowania o dużej mocy wymagają czegoś więcej niż tylko dobrej przewodności cieplnej. Prawdziwym wyzwaniem jest zarządzanie naprężeniami spowodowanymi cyklami ogrzewania i chłodzenia przez wiele lat. W tym przypadku musimy dokładnie przyjrzeć się właściwościom materiałów.

Kluczowa rola niskiego współczynnika rozszerzalności cieplnej (CTE)

Współczynnik rozszerzalności cieplnej (CTE) ma kluczowe znaczenie. Znaczna niezgodność między materiałem radiatora a podłożem diody LED powoduje ogromne naprężenia. Naprężenia te mogą powodować mikropęknięcia, a nawet prowadzić do rozwarstwienie14. Problemy te ostatecznie spowodują awarię diody LED.

Ocena zaawansowanych materiałów

W PTSMAKE często pomagamy klientom w dokonaniu tego wyboru. Chodzi o znalezienie odpowiedniej równowagi między konkretnym zastosowaniem a budżetem.

Odlew aluminiowy

Odlewane stopy aluminium, takie jak A380, są powszechnie stosowanym punktem wyjścia. Charakteryzują się one dobrymi właściwościami termicznymi i są opłacalne w przypadku produkcji masowej. Jednak ich współczynnik rozszerzalności cieplnej nie zawsze jest wystarczająco niski dla najbardziej wymagających zastosowań.

Kompozyty z matrycą metalową (MMC)

Aby zapewnić najwyższą niezawodność, zwracamy uwagę na materiały MMC. Są to materiały inżynieryjne, takie jak aluminium wzmocnione węglikiem krzemu (AlSiC). Oferują one wyjątkowe połączenie wysokiej przewodności cieplnej i bardzo niskiego, dostosowywalnego współczynnika rozszerzalności cieplnej (CTE). Nasze możliwości w zakresie obróbki CNC pozwalają nam tworzyć złożone geometrie radiatorów z tych zaawansowanych materiałów.

| Materiał | Przewodność cieplna (W/mK) | Współczynnik CTE (ppm/°C) | Koszt względny |

|---|---|---|---|

| Odlew aluminiowy (A380) | ~96 | ~22 | Niski |

| MMC (np. AlSiC) | 180-200 | 7-12 | Wysoki |

Wybór często zależy od wymaganej żywotności i środowiska pracy.

W przypadku diod LED o dużej mocy dobór materiałów musi uwzględniać zarówno rozpraszanie ciepła, jak i naprężenia związane z rozszerzalnością cieplną. Zaawansowane materiały, takie jak MMC, zapewniają doskonałą długoterminową niezawodność dzięki dopasowaniu współczynnika rozszerzalności cieplnej (CTE) do podłoża diody LED, zapobiegając krytycznym awariom, choć ich początkowy koszt jest wyższy niż w przypadku odlewanego ciśnieniowo aluminium.

Zaproponuj rozwiązanie materiałowe dla bezwentylatorowej, szczelnej obudowy.

Projektowanie bezwentylatorowej, szczelnej obudowy stanowi poważne wyzwanie termiczne. Należy chronić wrażliwą elektronikę przed kurzem i wilgocią. Jednak powoduje to również zatrzymywanie ciepła.

Obudowa jako chłodnica

Rozwiązaniem jest przekształcenie całej obudowy w pasywny radiator. Wymaga to zastosowania materiału o doskonałych właściwościach termicznych. Musi on również być łatwy w obróbce.

Wybór materiału

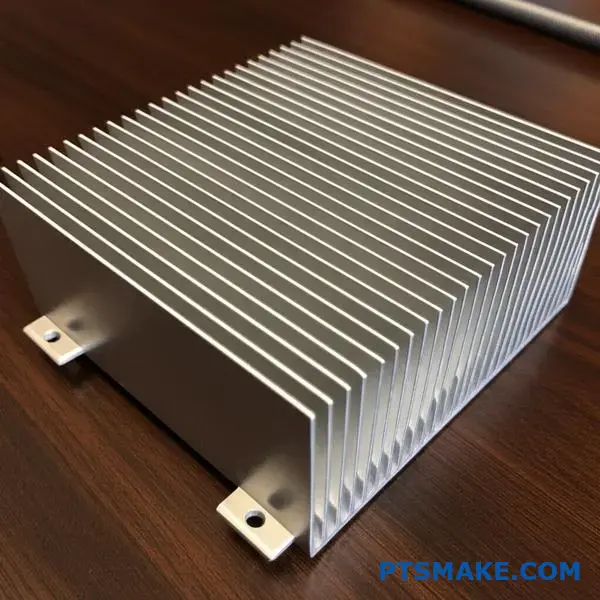

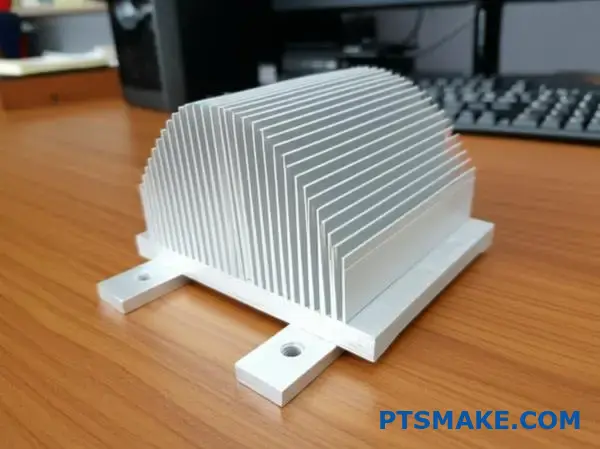

Wytłaczane aluminium jest często najlepszym wyborem jako materiał na radiator. Jego właściwości sprawiają, że idealnie nadaje się do skutecznego odprowadzania ciepła bez użycia wentylatorów.

| Własność | Korzyści dla ogrodzenia |

|---|---|

| Wysoka przewodność cieplna | Szybko odprowadza ciepło |

| Plastyczność | Umożliwia zintegrowane płetwy |

| Lekki | Zmniejsza całkowitą wagę produktu |

Ta przemyślana konstrukcja zapewnia, że urządzenie pozostaje chłodne i chronione przed czynnikami atmosferycznymi.

W przypadku tych wymagających zastosowań polecam profilowane aluminium. W firmie PTSMAKE wykorzystujemy obróbkę CNC do tworzenia złożonych geometrii obudów z profili. Dzięki temu możemy zintegrować żebra chłodzące bezpośrednio z konstrukcją obudowy.

Maksymalizacja powierzchni

Żebra te znacznie zwiększają powierzchnię dostępną do rozpraszania ciepła. Większa powierzchnia oznacza szybsze i bardziej wydajne chłodzenie. Jest to podstawowa zasada pasywnego zarządzania temperaturą. Wykorzystuje się do tego własną obudowę produktu.

Poza przewodnością

Chociaż przewodność cieplna aluminium jest wysoka, to tylko połowa prawdy. Istotną rolę odgrywa również wykończenie powierzchni. Jego zdolność do promieniowania ciepła mierzy się za pomocą emisyjność15. Błyszcząca powierzchnia surowego aluminium zaskakująco słabo odprowadza ciepło.

Współpracując z klientami, odkryliśmy, że zastosowanie obróbki powierzchniowej znacznie poprawia właściwości termiczne. Anodowanie jest popularnym i skutecznym rozwiązaniem w tym zakresie.

| Wykończenie powierzchni | Względne promieniowanie cieplne |

|---|---|

| Polerowane aluminium | Słaby |

| Matowa czerń anodowana | Doskonały |

| Standardowo anodowane | Dobry |

Ta obróbka tworzy powierzchnię, która doskonale odprowadza energię cieplną do otoczenia. Jest to kluczowy szczegół, który ma ogromny wpływ na wydajność.

W przypadku bezwentylatorowej, szczelnej obudowy rozwiązaniem jest przemyślana konstrukcja i dobór materiałów. Zastosowanie wytłaczanego aluminium do wykonania obudowy ze zintegrowanymi żebrami sprawia, że cały produkt staje się skutecznym pasywnym radiatorem, zapewniającym niezawodne zarządzanie temperaturą.

Jak zarządzać temperaturą w akumulatorze pojazdu elektrycznego?

Przejdźmy od teorii do praktyki. Przyjrzyjmy się kluczowemu elementowi: aluminiowej płycie chłodzącej. Płyty te są zintegrowane bezpośrednio z zestawem akumulatorów.

Wybór odpowiedniego materiału wymaga zachowania równowagi. Nie chodzi tylko o chłodzenie. Musimy wziąć pod uwagę wagę, odporność na korozję i wytrzymałość konstrukcyjną. Aluminium jest często najlepszym wyborem. Jest to fantastyczny materiał rozpraszający ciepło do tego zastosowania.

Szybkie porównanie pokazuje dlaczego.

| Materiał | Przewodność cieplna (W/mK) | Gęstość (g/cm³) | Koszt względny |

|---|---|---|---|

| Aluminium | ~205 | 2.7 | Niski |

| Miedź | ~401 | 8.96 | Wysoki |

| Stal | ~50 | 7.85 | Niski |

Cztery filary wyboru materiałów

Podczas projektowania płyt chłodzących analizujemy cztery kluczowe czynniki. Każdy z nich ma kluczowe znaczenie dla ogólnej wydajności i żywotności zestawu akumulatorów.

1. Wydajność cieplna

Aluminium charakteryzuje się doskonałą przewodnością cieplną. Chociaż nie jest ona tak wysoka jak w przypadku miedzi, jest więcej niż wystarczająca. Skutecznie odprowadza ciepło z ogniw akumulatorowych. Ta równowaga jest idealna do zastosowań w pojazdach.

2. Waga

To właśnie tutaj aluminium naprawdę błyszczy. Jego niska gęstość pomaga zmniejszyć wagę akumulatora. Lżejsze akumulatory oznaczają większy zasięg i lepszą wydajność pojazdu. Jest to niepodważalna zaleta w projektowaniu pojazdów elektrycznych.

3. Odporność na korozję

Płyny chłodzące, zazwyczaj mieszanka glikolu i wody, mogą być korozyjne. Kluczowe znaczenie ma odpowiedni stop aluminium, taki jak 6061. Tworzy on naturalną warstwę ochronną z tlenku, która warstwa pasywacyjna16, który zapobiega korozji.

4. Integralność strukturalna

Płyta chłodząca nie służy wyłącznie do chłodzenia. Często pełni ona również funkcję elementu konstrukcyjnego obudowy akumulatora. W PTSMAKE nasze obróbki CNC pozwalają tworzyć skomplikowane kanały przepływu płynów bez uszczerbku dla wytrzymałości i sztywności płyty.

| Aspekt | Analiza aluminiowych płyt chłodzących |

|---|---|

| Wydajność | Doskonałe odprowadzanie ciepła, zapewniające idealną równowagę w stosunku do swojej wagi. |

| Waga | Bardzo lekki, co bezpośrednio poprawia ogólny zasięg pojazdu. |

| Korozja | Wymaga specjalnych stopów lub powłok, aby zapobiec problemom z płynem chłodzącym. |

| Struktura | Wystarczająco wytrzymały, aby można go było zintegrować jako kluczowy element konstrukcyjny. |

Aluminiowe płyty chłodzące stanowią doskonałe rozwiązanie dla akumulatorów pojazdów elektrycznych. Łączą w sobie zalety wydajności cieplnej, niskiej masy i wytrzymałości konstrukcyjnej. Kluczem do sukcesu jest precyzyjny dobór materiałów i proces produkcji, które zapewniają długotrwałą niezawodność i wydajność.

Jak ograniczyć korozję radiatora w środowisku morskim?

Środowisko morskie ma brutalny wpływ na elektronikę. Ciągłe działanie słonej mgły agresywnie atakuje metale. Ochrona radiatora wymaga tutaj podwójnej strategii. Nie wystarczy jedno rozwiązanie.

Najpierw wybierz odpowiedni stop bazowy. Następnie dodaj ochronną powłokę powierzchniową. Taka wielowarstwowa ochrona to jedyny sposób na zapewnienie długotrwałej niezawodności urządzenia.

Dwuczęściowa strategia obrony

| Krok | Działanie | Cel |

|---|---|---|

| 1 | Wybierz stop odporny na korozję | Stwórz solidne, naturalnie odporne fundamenty. |

| 2 | Nałóż powłokę ochronną | Dodaj zewnętrzną barierę chroniącą przed bezpośrednim działaniem soli. |

To podejście łączy naukę o materiałach z technikami wykańczania, żeby uzyskać jak najlepszy efekt.

Kompleksowe rozwiązanie uwzględnia zarówno materiał podstawowy, jak i jego powierzchnię. Nie uwzględnienie obu tych aspektów jest częstym błędem, który prowadzi do przedwczesnej awarii w zastosowaniach morskich. Sekretem jest stworzenie systemu, w którym każdy element wspiera pozostałe.

Wybór odpowiedniego materiału bazowego

Nie wszystkie rodzaje aluminium są takie same. Do zastosowań morskich często zalecamy stopy serii 5000, takie jak 5052. Jego głównym pierwiastkiem stopowym jest magnez, który zapewnia doskonałą odporność na korozję, zwłaszcza w wodzie morskiej. W tych warunkach przewyższa on bardziej popularne aluminium 6061. Niewłaściwy materiał radiatora może zniweczyć cały projekt.

Warstwy ochronne: obróbka powierzchni

Po przygotowaniu odpowiedniej podstawy należy dodać barierę. Tutaj przydaje się wysokiej jakości wykończenie. Chroni ono aluminium przed bezpośrednim kontaktem z korozyjną solą i wilgocią. Zapobiega to również problemom takim jak korozja galwaniczna17 jeśli w pobliżu znajdują się inne metale. W PTSMAKE pomagamy klientom w podjęciu tych kluczowych decyzji dotyczących wykończenia.

Porównanie najlepszych opcji powłok

| Cecha | Powłoka proszkowa klasy morskiej | Anodowanie (typ II/III) |

|---|---|---|

| Ochrona | Doskonała powłoka barierowa | Dobrze, tworzy twardą warstwę tlenku |

| Grubość | Grubszy, może nieznacznie wpływać na przenoszenie ciepła | Cieńszy, lepsza wydajność termiczna |

| Trwałość | Bardzo wysoka odporność na uderzenia | Wysoka odporność na zarysowania |

| Najlepsze zastosowanie | Kiedy wytrzymałość fizyczna jest priorytetem. | Gdy wydajność cieplna ma kluczowe znaczenie. |

Ostatecznie wybór zależy od konkretnych wymagań dotyczących właściwości termicznych i trwałości.

W przypadku morskich radiatorów niezbędne jest zastosowanie podwójnego podejścia. Wykorzystanie stopu odpornego na korozję, takiego jak aluminium 5052, oraz zastosowanie ochronnej powłoki powierzchniowej, takiej jak powłoka proszkowa klasy morskiej lub anodowanie, zapewnia długotrwałą żywotność i wydajność urządzenia w trudnych warunkach środowiskowych.

Jakie są implikacje materiałowe dla płyt chłodzących z chłodzeniem cieczą?

Wybór odpowiedniego materiału do płyty chłodzącej z chłodzeniem cieczą ma kluczowe znaczenie. Nie chodzi tylko o chłodzenie. Jest to kwestia równowagi między wydajnością, trwałością i kosztami.

Materiał ma bezpośredni wpływ na wydajność przepływu ciepła. Decyduje również o odporności płyty chłodzącej na korozję spowodowaną przez płyn chłodzący w miarę upływu czasu.

Kluczowe kwestie dotyczące materiałów

Odpowiedni materiał zapewnia chłodzenie i niezawodność systemu. Najważniejsze są trzy czynniki: przewodność cieplna, kompatybilność z płynem chłodzącym oraz sposób produkcji.

Właściwości termiczne materiałów

Najważniejsza jest wysoka przewodność cieplna. Od niej zależy, jak szybko płyta pochłania ciepło. Z tego powodu często wybieramy miedź.

Oto krótkie porównanie popularnych materiałów:

| Materiał | Przewodność cieplna (W/mK) | Kluczowe korzyści |

|---|---|---|

| Miedź | ~400 | Doskonała wydajność |

| Aluminium | ~235 | Lekkość i niższy koszt |

| Stal nierdzewna | ~16 | Wysoka odporność na korozję |

Głębsze spojrzenie na wybór materiałów

Wybór materiału wykracza poza jedną właściwość. Należy wziąć pod uwagę cały system. W poprzednich projektach realizowanych przez PTSMAKE widzieliśmy, jak zły wybór może spowodować awarie całego systemu.

Przewodność a koszt

Miedź zapewnia najlepszą wydajność termiczną. Jest jednak cięższa i droższa od aluminium. W zastosowaniach, w których ważna jest waga i budżet, aluminium jest silnym konkurentem. Pomagamy klientom rozważyć te kompromisy, aby znaleźć optymalne rozwiązanie. Wybór materiału na płytę chłodzącą, podobnie jak w przypadku tradycyjnych materiałów na radiatory, jest decyzją o kluczowym znaczeniu.

Ryzyko korozji

Kompatybilność z płynem chłodzącym jest kwestią bezdyskusyjną. Materiał nie może wchodzić w reakcję z płynem. Mieszanie niekompatybilnych metali, takich jak miedź i aluminium, w tej samej pętli może prowadzić do korozja galwaniczna18. Proces ten powoduje degradację materiałów, co z czasem prowadzi do wycieków i zatorów. Dodatki zawarte w płynie chłodzącym mogą pomóc, ale wybór odpowiedniego materiału stanowi pierwszą linię obrony.

Produkcja i kanały wewnętrzne

Wnętrze płyty chłodzącej jest skomplikowane. Zawiera mikrokanały, które maksymalizują powierzchnię wymiany ciepła. Ich stworzenie wymaga zaawansowanych technologii produkcyjnych.

Metody tworzenia tych kanałów obejmują:

- Obróbka CNC: Doskonały do prototypów i złożonych geometrii.

- Lutowanie/spawanie: Łączenie wielu elementów w celu utworzenia ścieżek wewnętrznych.

- Odlewanie ciśnieniowe: Nadaje się do produkcji dużych ilości prostszych projektów.

W PTSMAKE nasze precyzyjne obróbki CNC idealnie nadają się do tworzenia skomplikowanych i wydajnych projektów mikrokanałów dla niestandardowych płyt chłodzących.

Wybór materiału na płyty chłodzące wymaga starannego wyważenia. Należy rozważyć przewodność cieplną w stosunku do odporności na korozję i możliwości produkcyjne. Właściwy wybór zapewnia optymalną wydajność, niezawodność systemu i spełnia cele budżetowe dla całego obiegu chłodzenia cieczą.

Jak wybrałbyś materiały do montażu chłodziarki termoelektrycznej (TEC)?

Integracja z komponentami termicznymi

TEC nie działa w próżni. Jego rzeczywista wydajność jest powiązana z komponentami, z którymi jest zintegrowany. Potraktuj to jako pracę zespołową.

Najważniejszymi elementami są wymienniki ciepła. Elementy te są przymocowane do gorącej i zimnej strony modułu TEC.

Ich zadaniem jest odprowadzanie ciepła. Aby uzyskać maksymalną wydajność, potrzebny jest materiał radiatora o bardzo wysokiej przewodności cieplnej. Zapewnia to skuteczne odprowadzanie ciepła przy różnicy temperatur.

Typowe materiały stosowane w wymiennikach ciepła

| Materiał | Przewodność cieplna (W/m-K) | Kluczowe korzyści |

|---|---|---|

| Miedź | ~400 | Doskonała wydajność |

| Aluminium | ~235 | Dobra wydajność, lekkość |

| Grafit | ~150-1500 | Wysoka wydajność, kierunkowość |

Maksymalizacja wydajności pomp ciepła

Przyjrzyjmy się, dlaczego wysoka przewodność cieplna jest tak istotna zarówno dla wymienników ciepła po stronie gorącej, jak i zimnej. Chodzi o zminimalizowanie przeszkód dla przepływu ciepła.

Wymiennik ciepła

Zadanie strony gorącej jest proste: pozbycie się ciepła. Musi ona jak najszybciej rozproszyć ciepło pompowane przez TEC oraz ciepło elektryczne wytworzone w otoczeniu.

Jeśli materiał radiatora ma niską przewodność, dochodzi do nagromadzenia ciepła. Powoduje to wzrost temperatury gorącej strony modułu TEC, co drastycznie obniża jego wydajność i zdolność chłodzenia. Powstaje efekt „korku termicznego”.

Wymiennik zimnej strony

Wymiennik zimnej strony pełni odwrotną funkcję. Musi on skutecznie pobierać ciepło z obiektu, który chcesz schłodzić, i dostarczać je do zimnej strony modułu TEC.

Każda nieefektywność w tym zakresie oznacza, że obiekt nie schładza się tak, jak powinien. Niska przewodność tworzy barierę, uniemożliwiając TEC skuteczne wykonywanie swojej pracy. Wydajność całego systemu zależy od zminimalizowania Odporność termiczna19 na tych interfejsach.

W poprzednich projektach realizowanych w PTSMAKE zaobserwowaliśmy, że zmiana źle dobranego materiału radiatora na zoptymalizowany, taki jak miedź, może znacznie zwiększyć ogólną wydajność systemu.

Skuteczny montaż TEC zależy od wymienników ciepła o wysokiej przewodności. Materiały takie jak miedź lub aluminium mają kluczowe znaczenie zarówno dla strony gorącej, jak i zimnej, aby zapewnić wydajne przenoszenie ciepła, zapobiegając powstawaniu wąskich gardeł termicznych i maksymalizując wydajność chłodziarki poprzez umożliwienie skutecznego pompowania ciepła.

Zaproponuj materiał na elektronikę mocy do lekkiego drona.

Podczas projektowania lekkiego drona liczy się każdy gram. Dotyczy to zwłaszcza elektroniki mocy. Generuje ona znaczne ilości ciepła, które należy odpowiednio rozpraszać.

Standardowe aluminiowe radiatory są często zbyt ciężkie. Mogą one skracać czas lotu i zmniejszać ładowność. Musimy zwrócić uwagę na zaawansowane materiały.

Wyzwanie „Waga kontra ciepło”

Celem jest znalezienie najlepszego materiału na radiator do tego zadania. Musi być lekki, ale też bardzo skuteczny w odprowadzaniu ciepła. Ta równowaga jest kluczowa dla wydajności drona.

Porównajmy standardowy wybór z zaawansowanym.

| Materiał | Gęstość względna | Wydajność termiczna |

|---|---|---|

| Aluminium (6061) | 1.0x | Dobry |

| Stop magnezu | 0,65x | Uczciwy |

| APG | 0.8x | Wyjątkowy |

To pokazuje, dlaczego warto rozważyć zastosowanie zaawansowanych materiałów. Oferują one znaczną przewagę w sytuacjach, w których ważna jest masa.

W przypadku dronów o wysokiej wydajności wybór materiału do produkcji elektroniki mocy ma kluczowe znaczenie. Ma on bezpośredni wpływ na efektywność lotu. Chociaż aluminium jest niezawodnym materiałem domyślnym, jego waga może stanowić czynnik ograniczający. W tym zakresie konieczne są innowacje.

Uzasadnienie zastosowania zaawansowanego materiału

W poprzednich projektach realizowanych w PTSMAKE zbadaliśmy kilka opcji. W przypadku najbardziej wymagających zastosowań wyróżnia się wyżarzany grafit pirolityczny (APG). Jest to przełomowe rozwiązanie w zakresie zarządzania temperaturą w kompaktowych przestrzeniach.

Wydajność na gram

APG charakteryzuje się wyjątkową przewodnością cieplną. Jest znacznie lepszy od aluminium. Jego prawdziwą zaletą jest niska gęstość. Dzięki temu zapewnia najlepszą wydajność cieplną na gram. Jest to najważniejszy parametr dla dronów. Właściwości APG nie są jednakowe we wszystkich kierunkach, co jest znane jako anizotropia20.

Nasze testy pokazują, że APG może bardzo skutecznie rozprowadzać ciepło w kierunku poprzecznym. Zapobiega to powstawaniu gorących punktów na wrażliwych komponentach.

| Własność | Aluminium (6061) | Magnez (AZ91D) | APG (w płaszczyźnie) |

|---|---|---|---|

| Gęstość (g/cm³) | 2.70 | 1.81 | 2.26 |

| Przewodność cieplna (W/m-K) | 167 | 72 | ~1700 |

| Wydajność/gram (W/m-K / g/cm³) | 61.8 | 39.8 | ~752.2 |

Rozważania dotyczące produkcji

Jednak APG nie jest prostym zamiennikiem. Jego obróbka wymaga specjalistycznej wiedzy i narzędzi. Stopy magnezu są łatwiejsze w obróbce, ale oferują mniej korzyści termicznych. W PTSMAKE opracowaliśmy procesy umożliwiające efektywne przetwarzanie tych zaawansowanych materiałów.

Wybór zaawansowanych materiałów, takich jak APG lub magnez, jest decyzją strategiczną. Zapewnia on znaczną przewagę wydajnościową dla lekkich dronów, oferując lepsze zarządzanie temperaturą w przeliczeniu na gram w porównaniu ze standardowym aluminium. Ma to kluczowe znaczenie dla czasu lotu i niezawodności.

Odkryj doskonałe rozwiązania w zakresie radiatorów dzięki wiedzy specjalistycznej PTSMAKE

Chcesz poprawić zarządzanie temperaturą swojego produktu lub usprawnić kolejny projekt radiatora? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, dostosowaną do Twoich potrzeb wycenę precyzyjnych, produkowanych na zamówienie materiałów i komponentów radiatorów. Nasz zespół jest gotowy pomóc Ci osiągnąć niezrównaną wydajność i niezawodność — od prototypu po produkcję!

Dowiedz się, jak mierzy się tę właściwość i dlaczego ma ona kluczowe znaczenie dla trwałości Twojej części. ↩

Zrozum, jak ta właściwość wpływa na wytrzymałość materiału podczas produkcji i jej wpływ na projekt. ↩

Dowiedz się, jak właściwości kierunkowe mogą rozwiązać złożone problemy termiczne w Twoich projektach. ↩

Dowiedz się, jak ten kluczowy wskaźnik wpływa na temperaturę i żywotność Twojego komponentu. ↩

Dowiedz się, jak właściwości zależne od kierunku mogą wpływać na wybór materiałów do Twojego projektu. ↩

Dowiedz się, jak mierzy się tę właściwość elektryczną i dlaczego ma ona kluczowe znaczenie dla bezpieczeństwa i konstrukcji komponentów. ↩

Dowiedz się więcej o tej krytycznej granicy i o tym, jak jej integralność wpływa na ostateczne właściwości i niezawodność kompozytu. ↩

Dowiedz się, jak ten kluczowy wskaźnik wpływa na rzeczywistą wydajność termiczną komponentów. ↩

Odkryj, jak ciepło może przewodzić w różny sposób w różnych kierunkach w obrębie materiału. ↩

Zrozumienie konkretnej energii cieplnej potrzebnej do zmiany stanu skupienia materiału z ciał stałego w ciecz bez podwyższania jego temperatury. ↩

Dowiedz się, dlaczego ta właściwość materiału ma kluczowe znaczenie dla uzyskania przewidywalnych wyników podczas obróbki plastycznej metali. ↩

Dowiedz się, w jaki sposób ta kluczowa właściwość bezpośrednio poprawia zdolność radiatora do rozpraszania ciepła. ↩

Dowiedz się, jak rozpoznawać i zapobiegać tej powszechnej wadzie, aby poprawić integralność strukturalną swoich części. ↩

Dowiedz się więcej o tym, jak rozdzielanie materiałów może wpłynąć na integralność strukturalną i wydajność Twojego produktu. ↩

Dowiedz się, dlaczego ta właściwość powierzchni ma kluczowe znaczenie dla odprowadzania ciepła z komponentów. ↩

Zobacz, jak ta mikroskopijna warstwa chroni metal przed agresywnymi chemikaliami. ↩

Dowiedz się, w jaki sposób różne metale mogą powodować przyspieszoną korozję i jak temu zapobiegać w swoich projektach. ↩

Dowiedz się, w jaki sposób mieszanie niektórych metali w obiegu chłodziwa może powodować powstawanie prądów elektrycznych, które niszczą komponenty. ↩

Zrozum, jak ta właściwość wpływa na ogólną wydajność systemu zarządzania temperaturą. ↩

Zrozum, w jaki sposób właściwości kierunkowe materiału mogą zapewnić doskonałą wydajność Twoich projektów. ↩