Wielu inżynierów określa twarde wykończenia anodowane bez pełnego zrozumienia złożonych procesów elektrochemicznych, które decydują o jakości powłoki. Ta luka w wiedzy prowadzi do słabej wydajności części, kosztownych przeróbek i niespełnionych specyfikacji, gdy krytyczne zastosowania wymagają maksymalnej trwałości.

Twarde anodowanie przekształca aluminium w warstwę tlenku glinu o właściwościach ceramicznych poprzez kontrolowaną konwersję elektrochemiczną, zapewniając twardość powierzchni do 70 HRC przy zachowaniu doskonałej odporności na zużycie i korozję w wymagających zastosowaniach.

Współpracowałem z setkami inżynierów, którzy potrzebowali niezawodnych rozwiązań w zakresie anodowania twardego dla kluczowych komponentów. Niniejszy przewodnik zawiera omówienie zasad technicznych, parametrów procesowych i praktycznych zastosowań, które są niezbędne do określenia i osiągnięcia spójnych wyników w projektach produkcyjnych.

Dlaczego twarde anodowanie zasadniczo zmienia powierzchnię aluminium?

Wiele osób uważa, że twarde anodowanie to po prostu kolejna powłoka, podobna do farby. Jednak jest to znacznie bardziej złożony proces. To transformacja.

W wyniku procesu elektrochemicznego powierzchnia aluminium ulega przemianie. Powstaje gęsta, ceramiczna warstwa tlenku glinu.

Ta nowa powierzchnia nie jest nakładana; wyrasta z metalu bazowego. Ta integracja jest powodem, dla którego twardo anodowane wykończenie jest niezwykle trwałe. Nie ulega odpryskom ani nie łuszczy się.

| Cecha | Powłoka powierzchniowa (np. farba) | Twarde anodowanie |

|---|---|---|

| Zastosowanie | Nałożony na wierzch | Wykonane z aluminium |

| Łączenie | Przyczepność | Integracja molekularna |

| Trwałość | Skłonność do odpryskiwania | Wyjątkowo odporny na zużycie |

Nauka o transformacji

Jak przebiega ta konwersja? Zanurzamy aluminiową część w schłodzonej kwasowej elektrolit1 i przepuszczamy przez niego prąd stały. Nie jest to proces przypadkowy; jest to ściśle kontrolowany proces, który udoskonaliliśmy w PTSMAKE do różnych zastosowań.

Prąd ten powoduje, że jony tlenu z roztworu łączą się z atomami glinu na powierzchni. Jest to zasadniczo proces kontrolowanego, przyspieszonego utleniania. W rezultacie powstaje idealnie ułożona, gruba warstwa tlenku glinu, która stanowi istotę twardego anodowania części.

Utlenianie naturalne a utlenianie kontrolowane

Aluminium w naturalny sposób tworzy na powietrzu cienką, pasywną warstwę tlenku. Warstwa ta zapewnia pewną ochronę, ale jest bardzo cienka i słaba. Jest nieuporządkowana.

Twarde anodowanie tworzy strukturę, która jest tysiące razy grubsza. Jest gęsta, uporządkowana i niezwykle twarda. Parametry procesu — takie jak temperatura i gęstość prądu — mają kluczowe znaczenie. Dostosowujemy je, aby uzyskać określoną twardość i grubość dla naszych klientów.

| Aspekt | Naturalne utlenianie | Twarde anodowanie |

|---|---|---|

| Grubość | Nanometry | Mikrometry (np. 25–150 µm) |

| Struktura | Nieuporządkowany, słaby | Wysoce uporządkowany, gęsty |

| Twardość | Nieistotne | Przewyższa hartowaną stal |

| Kontrola | Niekontrolowany | Precyzyjnie kontrolowane |

Ten poziom kontroli sprawia, że miękki metal staje się powierzchnią gotową do zastosowania w najbardziej wymagających środowiskach przemysłowych.

Twarde anodowanie nie jest powłoką. Jest to proces elektrochemiczny, który przekształca powierzchnię aluminium w zintegrowaną warstwę tlenku przypominającą ceramikę. Ta fundamentalna transformacja jest źródłem jego wyjątkowej trwałości i wydajności, co czyni go doskonałym wyborem do zastosowań o wysokim stopniu zużycia.

Czym chemicznie różni się ‘twarde’ anodowanie od standardowego?

"Twardość" w twardym anodowaniu nie wynika z zastosowania innego związku chemicznego. Chodzi o stworzenie lepszej struktury z tego samego materiału: tlenku glinu.

Wszystko sprowadza się do tego, jak warstwa tlenku tworzy się na poziomie mikroskopowym. Ten wyjątkowy proces tworzy gęstszą, bardziej uporządkowaną strukturę.

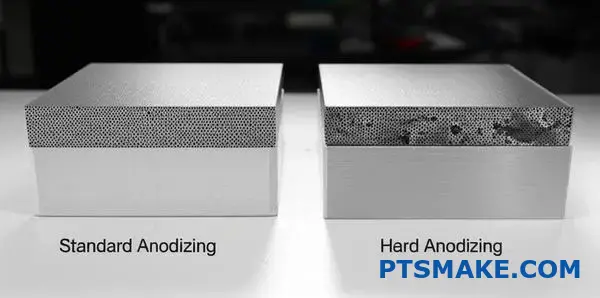

Porównanie struktur ogniw tlenkowych

Pomyśl o tym jak o budowaniu muru. Standardowe anodowanie wykorzystuje nieregularne kamienie. Twarde anodowanie wykorzystuje precyzyjnie cięte, ciasno ułożone cegły. Tworzy to znacznie mocniejszą barierę.

Oto bezpośrednie porównanie oparte na wynikach naszych badań laboratoryjnych:

| Cecha | Standardowe anodowanie | Twarde anodowanie |

|---|---|---|

| Średnica porów | Większe, mniej jednolite | Mniejsze, bardzo jednolite |

| Ściana komórkowa | Rozcieńczalnik | Grubszy, bardziej wytrzymały |

| Gęstość | Niższy | Znacznie wyższy |

Ta gęsta struktura nadaje twardym anodowanym powierzchniom wyjątkową odporność na zużycie.

Sekret tkwi w kontrolowaniu środowiska wzrostu. Manipulujemy temperaturą i elektrycznością, aby zasadniczo zmienić strukturę komórkową warstwy tlenku. Jest to gra równowagi między budowaniem a niszczeniem.

Rola parametrów procesu

Proces twardego anodowania jest znacznie bardziej agresywny. Stosujemy wyższe gęstości prądu elektrycznego. Jednocześnie obniżamy temperaturę kąpieli elektrolitycznej do poziomu bliskiego zeru, często około 0°C (32°F).

To połączenie ma kluczowe znaczenie.

Wpływ niskiej temperatury

Zimna kąpiel kwasowa znacznie spowalnia reakcję chemiczną. rozwiązanie2 warstwy tlenku w miarę jej tworzenia. Oznacza to, że mniej nowo utworzonej powłoki jest trawione przez kwas, co pozwala na utworzenie grubszej warstwy.

Wpływ wysokiego prądu

Zwiększony prąd powoduje szybszy i bardziej agresywny wzrost tlenku. Ten szybki, kontrolowany wzrost w połączeniu z minimalnym rozpuszczaniem tworzy bardzo zwartą i uporządkowaną sześciokątną strukturę komórkową.

W ten sposób osiągamy tę wyjątkową twardość i trwałość. Nie jest to magia, lecz kontrolowana inżynieria elektrochemiczna.

| Parametr procesu | Wpływ na strukturę tlenku |

|---|---|

| Niska temperatura | Zmniejsza szybkość rozpuszczania tlenków |

| Wysoka gęstość prądu | Przyspiesza tempo wzrostu tlenku |

| Wynik łączny | Gęstsza, grubsza, twardsza powłoka |

W poprzednich projektach realizowanych w PTSMAKE optymalizacja tych parametrów miała kluczowe znaczenie dla spełnienia ekstremalnych wymagań dotyczących trwałości stawianych przez klientów z branży lotniczej i motoryzacyjnej.

"Twardość" twardego anodowanego aluminium wynika z jego gęstej, grubej i wysoce zorganizowanej struktury komórkowej tlenku glinu. Tę doskonałą architekturę uzyskuje się dzięki zastosowaniu niskich temperatur i wysokich prądów elektrycznych podczas procesu, co minimalizuje straty materiału, jednocześnie sprzyjając szybkiemu wzrostowi.

Co określa granicę między anodowaniem typu II a typu III?

Prawdziwą granicą nie jest tylko grubość. Jest to połączenie ściśle kontrolowanych parametrów procesu. Czynniki te współdziałają ze sobą. Tworzą one wyraźne właściwości powłoki.

To rozróżnienie ma kluczowe znaczenie dla wydajności. Zwłaszcza gdy potrzebujesz prawdziwego twardo anodowane powierzchnia. Przepis procesu określa wynik.

| Parametr | Typ II (konwencjonalny) | Typ III (twarda powłoka) |

|---|---|---|

| Temperatura | 18-22°C (65-72°F) | -2 do 4°C (28-40°F) |

| Stężenie kwasu | 180–200 g/l | 160–180 g/l |

| Aktualna gęstość | 12-25 ASF | 24–40 ASF |

Nie są to sugestie, lecz wymagania. Zmiana jednego z nich wpływa na pozostałe. Ta synergia tworzy powłokę typu II lub III.

Normy takie jak MIL-A-8625 mają kluczowe znaczenie. Nie tylko sugerują one parametry, ale także nakładają obowiązek osiągnięcia określonych wyników. To właśnie naprawdę odróżnia te dwa rodzaje.

W przypadku typu III niższe temperatury i wyższe gęstość prądu3 są stosowane. Spowalnia to rozpuszczanie warstwy tlenku. Jednocześnie sprzyja to szybszemu wzrostowi.

W rezultacie uzyskuje się znacznie gęstszą i mniej porowatą strukturę. Ta mikrostruktura przekłada się bezpośrednio na doskonałą twardość i odporność na ścieranie. W PTSMAKE skupiamy się na tych ostatecznych właściwościach. Dbamy o to, aby każda część spełniała wymagania specyfikacji.

Na podstawie naszych testów ten kontrolowany proces tworzy funkcjonalnie inny materiał na powierzchni. Nie jest to po prostu grubsza wersja typu II.

| Własność | Powłoka typu II | Powłoka typu III |

|---|---|---|

| Twardość | 200-400 HV | 600-700 HV |

| Gęstość | Mniej gęsty, bardziej porowaty | Gęstszy, mniej porowaty |

| Odporność na ścieranie | Dobry | Doskonały |

| Nakładka na stronę | ~33% grubości | ~50% grubości |

Ostatecznie decydującą rolę odgrywa specyfikacja MIL-A-8625. Określa ona minimalne wartości twardości i odporności na zużycie, które musi spełniać powłoka, aby uzyskać certyfikat typu III.

Granica jest określona przez precyzyjne kontrole procesu i weryfikowana poprzez spełnienie rygorystycznych norm wydajności. Chodzi o osiągnięcie wymaganej twardości i gęstości dla prawdziwego wykończenia twardą powłoką, a nie tylko o osiągnięcie określonej grubości.

Jaki jest podstawowy cel ‘uszczelniania’ twardej powierzchni anodowanej?

Uszczelnianie twardej anodowanej powierzchni polega na zamknięciu mikroskopijnych porów. Proces ten, znany jako hydratacja, przekształca tlenek glinu.

Zasadniczo dodaje to ostatnią warstwę ochronną. Ten krok ma kluczowe znaczenie dla wielu zastosowań.

Proces nawadniania

Pomyśl o tym w ten sposób: zanurzamy anodowaną część w gorącej wodzie dejonizowanej lub kąpieli chemicznej. Powoduje to reakcję. Tlenek glinu na powierzchni pęcznieje i skutecznie "uszczelnia" się.

| Cecha | Przed uszczelnieniem | Po uszczelnieniu |

|---|---|---|

| Pory powierzchniowe | Otwarte i porowate | Zamknięte i zapieczętowane |

| Stan materiału | Bezwodny tlenek glinu | Wodny tlenek glinu |

Ten prosty proces ma kluczowe znaczenie dla długotrwałej trwałości. Zapobiega on przedostawaniu się zanieczyszczeń do wnętrza powłoki.

Krytyczny kompromis: twardość a odporność

Uszczelnianie nie zawsze jest właściwym wyborem. Każdy inżynier musi wziąć pod uwagę istotny kompromis związany z twardym wykończeniem anodowanym. Jest to równowaga między maksymalną twardością a ochroną środowiska.

Dlaczego uszczelnianie poprawia odporność

Zamykając pory, tworzymy barierę. Bariera ta jest niezwykle skuteczna w ochronie przed wilgocią i czynnikami korozyjnymi. Dlatego uszczelnione części doskonale sprawdzają się w trudnych warunkach środowiskowych. Ulepszona powierzchnia pomaga również w utrzymaniu trwałości koloru w przypadku części barwionych. Zabezpiecza ona pigment.

Wpływ na twardość

Jednak proces uszczelniania powoduje nieznaczne zmiękczenie powierzchni. W rezultacie wodny tlenek glinu4 nie jest tak twarda jak oryginalna, nieuszczelniona powłoka. W naszych testach z klientami redukcja ta może wynosić około 10-20%. W przypadku części, w których odporność na ścieranie jest priorytetem, lepszym rozwiązaniem może być pozostawienie powierzchni nieuszczelnionej.

Podjęcie decyzji o uszczelnieniu jest bardzo ważnym krokiem. W PTSMAKE zawsze omawiamy z klientami przeznaczenie części, aby przedstawić najlepszą rekomendację.

| Własność | Nieuszczelnione twarde anodowanie | Uszczelnione twarde anodowanie |

|---|---|---|

| Odporność na korozję | Dobry | Doskonały |

| Odporność na ścieranie | Doskonały | Bardzo dobry |

| Trwałość koloru | Uczciwy | Doskonały |

| Najlepsze dla | Części podlegające dużemu zużyciu | Środowiska korozyjne |

Decyzja ta ma bezpośredni wpływ na wydajność i żywotność końcowego komponentu.

Uszczelnianie zamyka pory na twardej anodowanej powierzchni poprzez hydratację. Zwiększa to odporność na korozję i trwałość koloru. Jednak odbywa się to kosztem niewielkiego zmniejszenia twardości powierzchni, co stanowi kluczowy kompromis przy projektowaniu elementów.

Jakie są główne etapy procesu w linii do anodowania twardego?

Udane wykończenie twardym anodowaniem nie jest procesem jednoetapowym. Jest to starannie kontrolowany, sekwencyjny proces. Każdy etap doskonale przygotowuje część do następnego. Pominięcie lub przyspieszenie któregokolwiek z etapów wpłynie negatywnie na ostateczną jakość i wydajność. Jest to prawdziwa reakcja łańcuchowa.

Podróż przez proces anodowania

Cały proces został zaprojektowany z myślą o spójności. W PTSMAKE postrzegamy go jako podróż składającą się z trzech głównych etapów.

| Faza | Kluczowe etapy |

|---|---|

| Obróbka wstępna | Czyszczenie, płukanie, trawienie/odtlenianie |

| Anodowanie | Główny proces kąpieli anodowej |

| Po zabiegu | Płukanie, barwienie (opcjonalnie), uszczelnianie, suszenie |

To zdyscyplinowane podejście gwarantuje nieskazitelne i trwałe wykończenie.

Przyjrzyjmy się bliżej przyczynom każdego z tych etapów. Zrozumienie celu każdego kroku wyjaśnia, dlaczego precyzja ma tak kluczowe znaczenie w tym procesie produkcyjnym.

Przygotowanie: przygotowanie sceny

Ta początkowa faza polega wyłącznie na przygotowaniu. Tworzy ona idealną podstawę dla warstwy anodowej.

Czyszczenie i płukanie

Zaczynamy od dokładnego czyszczenia w roztworach alkalicznych lub kwasowych. Pozwala to usunąć wszelkie oleje, smary i zabrudzenia powstałe podczas obróbki. Nieskazitelna powierzchnia jest niezbędna do uzyskania jednolitej powłoki.

Wytrawianie i odtlenianie

Następnie trawienie w roztworze kaustycznym tworzy jednolite matowe wykończenie. Odtlenianie usuwa naturalną, cienką warstwę tlenku i wszelkie stopy z powierzchni. Dzięki temu aluminium jest czyste i gotowe do anodowania.

Wydarzenie główne: Anodowanie

To tutaj dzieje się magia. Część zanurza się w schłodzonej kąpieli kwasowej, zazwyczaj kwasu siarkowego. Działa ona jako anoda w elektrochemiczny5 obwód. Przez niego przepływa kontrolowany prąd elektryczny. Powoduje to utworzenie grubej, twardej i porowatej warstwy tlenku glinu.

Po zabiegu: ostatnie poprawki

Po utworzeniu warstwy tlenku należy ją zabezpieczyć i wykończyć. Płukanie zatrzymuje reakcję chemiczną. Jeśli określono kolor, część trafia do kąpieli barwiącej. Pory wchłaniają barwnik. Ostatnim, kluczowym etapem jest uszczelnienie. Do zamknięcia porów używamy gorącej wody lub uszczelniaczy chemicznych. Pozwala to utrwalić kolor i zmaksymalizować odporność na korozję.

Linia twardego anodowania to metodyczny proces, w którym każdy etap opiera się na poprzednim. Od skrupulatnego przygotowania powierzchni po ostateczne uszczelnienie – każdy krok ma zasadnicze znaczenie. Zapewnia to uzyskanie trwałej, wysokowydajnej powłoki, która spełnia surowe wymagania.

W jaki sposób normy branżowe (np. MIL-A-8625) określają wymagania jakościowe?

Normy branżowe, takie jak MIL-A-8625, mają kluczowe znaczenie. Zapewniają one jasne ramy jakości. Dzięki temu wszyscy mówią tym samym językiem. Eliminuje to domysły z procesu.

Skupmy się na anodowaniu aluminium. Norma klasyfikuje powłoki według typu. Typ III to tak zwane twarde anodowanie. Charakteryzuje się ono wyjątkową trwałością. Specyfikacja określa, co należy mierzyć.

Ta struktura zapewnia przewidywalne, niezawodne wyniki. W ten sposób gwarantujemy jakość w wymagających zastosowaniach.

| Typ powłoki | Nazwa zwyczajowa | Główne cechy |

|---|---|---|

| Typ I | Anodowanie kwasem chromowym | Cienki, dobry dla przyczepności farby |

| Typ II | Anodowanie kwasem siarkowym | Ozdobna, umiarkowana ochrona |

| Typ III | Twarde anodowanie | Maksymalna trwałość i odporność na zużycie |

Dzięki temu każda część spełnia dokładnie określone wymagania dotyczące wydajności.

MIL-A-8625 tworzy plan działania prowadzący do sukcesu. Dokładnie określa on wymagania jakościowe, które można poddać testom. Dotyczy to zwłaszcza powłok typu III, czyli twardych powłok anodowanych.

Weryfikacja grubości powłoki

Norma określa dokładne zakresy grubości. W przypadku typu III wynosi ona zazwyczaj około 0,002 cala (50,8 mikrona). W celu weryfikacji stosujemy badanie prądami wirowymi. Jest to metoda nieniszcząca, która zapewnia zgodność z normą bez uszkadzania części. Stała grubość ma kluczowe znaczenie dla wydajności.

Twardość i odporność na zużycie

Chociaż specyfikacja nie podaje bezpośredniej wartości twardości Rockwella, skupia się ona na odporności na zużycie. Jest to prawdziwa miara twardo anodowane powierzchnia. Do ilościowego określenia tej właściwości często stosuje się testy ścieralności Taber. Wyniki pokazują, jak powłoka wytrzymuje tarcie w czasie.

Testy w mgle solnej

Jest to test o kluczowym znaczeniu dla odporność na korozję6. Części umieszcza się w komorze z mgłą solną. Symuluje to trudne warunki środowiskowe. Powłoka typu III musi wytrzymać to przez określony czas, często setki godzin, bez widocznych śladów wżerów lub degradacji.

Oto zestawienie typowych wymagań dla MIL-A-8625 typu III:

| Wymóg | Typowa specyfikacja | Metoda badania |

|---|---|---|

| Grubość powłoki | 0,002" ± 0,0002" | ASTM B244 |

| Gramatura powłoki | Różni się w zależności od stopu | ASTM B137 |

| Odporność na korozję | 336 godzin (bez uszczelnienia) | ASTM B117 Mgła solna |

| Jakość uszczelnienia | Zaliczone/niezaliczone (rozpuszczanie w kwasie) | ASTM B680 |

W PTSMAKE rygorystycznie przestrzegamy tych testów. Dzięki temu każdy dostarczany przez nas komponent działa bez zarzutu w końcowym zastosowaniu.

MIL-A-8625 zapewnia ustrukturyzowane ramy, klasyfikując powłoki i definiując mierzalne parametry. Gwarantuje to jakość procesów takich jak twarde powłoki anodowane poprzez określenie wymagań dotyczących grubości, trwałości i odporności na korozję, co pozwala uzyskać niezawodne i spójne części.

Jakie są typowe kategorie wad procesu anodowania twardego?

W przypadku uszkodzenia twardej powłoki anodowanej kluczowe znaczenie ma identyfikacja problemu. Systematyczne podejście pomaga szybko zdiagnozować problem. Usterki te można podzielić na jasne kategorie.

Każda awaria ma charakterystyczne objawy wizualne. Dzięki temu wstępna kontrola jest prosta. Zrozumienie tych objawów jest pierwszym krokiem do rozwiązania problemu.

Oto krótki przewodnik, jak je rozpoznać.

| Kategoria defektu | Podpis wizualny |

|---|---|

| Spalanie | Ciemne, szorstkie i przebarwione plamy. |

| Miękka powłoka | Matowe wykończenie, które łatwo się rysuje. |

| Wżery | Małe, lokalne otwory na powierzchni. |

| Niespójność kolorów | Nierówne odcienie lub plamisty wygląd. |

| Błędy wymiarowe | Części nie spełniają wymagań dotyczących rozmiaru. |

Ta klasyfikacja pomaga nam skuteczniej wskazać pierwotną przyczynę.

Przyjrzyjmy się bliżej tym wadom. Każda z nich wskazuje na konkretny problem w procesie anodowania twardego. Zrozumienie przyczyny jest kluczowe dla zapobiegania.

Palenie i przegrzewanie

Palenie często występuje na ostrych krawędziach. Jest to oznaka nadmiernej gęstości prądu lub słabego kontaktu elektrycznego. Obszar ten wygląda na zwęglony i jest szorstki w dotyku. Poważnie narusza to warstwę ochronną części.

Powłoki miękkie lub pudrowe

Miękka powłoka nie zapewnia niezbędnej odporności na zużycie. Wynika to zazwyczaj z nieprawidłowej temperatury kąpieli lub stężenia elektrolitu. Oczekiwana twarda powierzchnia jest zamiast tego kredowa i można ją zetrzeć. Przeznaczenie powłoki struktura kolumnow7 nie tworzy się prawidłowo, co prowadzi do słabej wydajności.

Wżery i korozja

Wżery pojawiają się jako niewielkie wgłębienia na powierzchni. Usterka ta jest często spowodowana zanieczyszczeniami. Zanieczyszczenia mogą znajdować się na samej części aluminiowej lub w zbiorniku do anodowania. Częstą przyczyną jest niewłaściwe czyszczenie przed procesem twardego anodowania.

Problemy związane z kolorem i wymiarami

Niespójny kolor stanowi wadę estetyczną. Może to sygnalizować zmienność procesu. Błędy wymiarowe występują, gdy wzrost warstwy anodowej nie jest uwzględniony w początkowej obróbce. W PTSMAKE zawsze uwzględniamy ten wzrost, aby zapewnić, że końcowe części mieszczą się w tolerancji.

Jak wybrać i określić twardą powłokę dla tłoka o wysokim stopniu zużycia?

Zastosujmy tę wiedzę do rzeczywistego problemu. Wybór powłoki dla tłoka poddanego dużemu zużyciu nie polega tylko na wybraniu najtwardszej opcji.

Należy zrównoważyć wiele wymagań technicznych. Obejmują one stop bazowy, ostateczne wymiary części oraz smarowność.

Szczegółowa specyfikacja ma kluczowe znaczenie. Gwarantuje ona, że gotowy produkt będzie działał dokładnie tak, jak został zaprojektowany. Eliminuje ona niejasności dla partnera produkcyjnego.

Kluczowe wymagania dotyczące tłoków

| Cecha | Wymóg | Powód |

|---|---|---|

| Stop bazowy | Wysoka wytrzymałość | Odporny na obciążenia mechaniczne |

| Twardość | >60 HRC | Odporny na zużycie ścierne |

| Smarowność | Niskie tarcie | Zapewnia płynne działanie |

| Tolerancje | Ciasno | Gwarantuje prawidłowe dopasowanie i działanie |

Rozwiązanie tego problemu wymaga systematycznego podejścia. Niejasne instrukcje, takie jak "nałóż twardą powłokę na tę część", często prowadzą do niepowodzenia. Każdy szczegół ma znaczenie dla wydajności.

Zaczynamy od materiału bazowego. W przypadku tłoka o wysokiej wydajności doskonałym wyborem jest aluminium 7075-T6. Oferuje ono lepszy stosunek wytrzymałości do masy w porównaniu ze stopem 6061.

Następnie określamy samą powłokę. Standardem odporności na zużycie jest twarde anodowanie typu III zgodnie z normą MIL-A-8625. Musimy również określić grubość powłoki. Ma to bezpośredni wpływ na ostateczne wymiary części. Częstym błędem jest zapominanie, że twarde anodowanie powoduje dodanie materiału do powierzchni.

Na podstawie naszych testów grubość 0,002 cala jest dobrym punktem wyjścia. Zapewnia to twardość równoważną 60-70 w skali Rockwella C. Aby uzyskać dodatkową smarowność, możemy określić obróbkę końcową. Impregnacja PTFE znacznie poprawia właściwości trybologiczne8 powierzchni, zmniejszając tarcie.

Przykładowa specyfikacja

Oto jak możemy skonstruować opis specyfikacji na rysunku technicznym.

| Specyfikacja pozycji | Szczegóły |

|---|---|

| 1. MATERIAŁ | Stop aluminium 7075-T6 |

| 2. ZAKOŃCZ | Twarde anodowanie zgodnie z normą MIL-A-8625, typ III, klasa 1 (niebarwione) |

| 3. GRUBOŚĆ | 0,0020" ± 0,0002" na wszystkich pokazanych powierzchniach funkcjonalnych. |

| 4. TWARDOŚĆ | 60–70 HRC (równoważnik). Sprawdzić na próbce. |

| 5. PO ZABIEGU | Po anodowaniu nasączyć smarem PTFE. |

| 6. MASKOWANIE | Zamaskować wszystkie otwory gwintowane i obszary niefunkcjonalne zgodnie z oznaczeniami. |

| 7. UWAGA | Obowiązują wszystkie ostateczne wymiary części. po powlekanie i obróbka końcowa. |

Ta szczegółowa specyfikacja zapewnia jasność. Informuje ona partnera produkcyjnego, takiego jak nasza firma PTSMAKE, dokładnie o tym, czego potrzebujesz. Ta precyzja pozwala uniknąć kosztownych błędów i opóźnień.

Kluczowe znaczenie ma jasna specyfikacja. Określa ona stop bazowy, rodzaj powłoki, grubość i obróbkę końcową. Dzięki temu tłok o wysokiej odporności na zużycie spełni wysokie wymagania eksploatacyjne, zapewniając niezawodność i trwałość elementu w całym zespole.

Jak dostosowałbyś proces do części morskiej wymagającej maksymalnej odporności na korozję?

Podczas tworzenia części do zastosowań morskich standardowe procesy nie są wystarczające. Ciągła ekspozycja na słoną wodę wymaga maksymalnej odporności na korozję. Musimy znacznie dostosować proces anodowania twardego.

Docelowa grubość powłoki

Pierwszym krokiem jest nałożenie grubszej powłoki. Naszym celem jest osiągnięcie grubości co najmniej 50 mikronów. Ta gęsta warstwa stanowi solidną barierę. Ma ona kluczowe znaczenie dla długotrwałej trwałości w środowisku morskim.

Konieczność uszczelnienia

Następnie skupiamy się na uszczelnieniu. Wysokiej jakości uszczelnienie jest niezbędne. Zamyka ono pory powłoki anodowej. Zapobiega to przedostawaniu się słonej wody do podłoża.

| Etap procesu | Specyfikacja standardowa | Specyfikacja klasy morskiej |

|---|---|---|

| Grubość powłoki | 25 mikronów | 50+ mikronów |

| Metoda uszczelniania | Uszczelnienie gorącą wodą | Pieczęć dichromianowa |

| Kontrola jakości | Mgiełka solna (200 godz.) | Mgiełka solna (ponad 500 godzin) |

Ten ulepszony proces gwarantuje, że części wytrzymują najtrudniejsze warunki morskie.

Aby naprawdę wzmocnić element morski, należy zoptymalizować wszystkie zmienne procesu. Celem jest stworzenie nieprzenikalnej ochrony przed jonami chlorkowymi zawartymi w wodzie morskiej. W PTSMAKE odkryliśmy, że podstawą tej ochrony jest grubsza, twarda powłoka anodowana.

Dlaczego 50 mikronów to magiczna liczba?

Standardowa twarda powłoka może mieć grubość 25 mikronów. W zastosowaniach morskich podwajamy tę wartość do co najmniej 50 mikronów. Taka grubość zapewnia znaczną ochronę fizyczną. Zapobiega ona uszkodzeniom podłoża aluminiowego przez drobne zadrapania. Grubsza warstwa po prostu wymaga więcej czasu, aby ją przebić. Ma to kluczowe znaczenie w przypadku potencjalnych korozja galwaniczna9 między różnymi metalami w zbiorniku.

Siła pieczęci dichromianowej

Po anodowaniu powierzchnia jest porowata. Niezbędne jest jej uszczelnienie. Chociaż powszechnie stosuje się uszczelnianie gorącą wodą, uszczelnianie dichromianem zapewnia lepszą ochronę przed korozją. Związki sześciowartościowego chromu aktywnie pasywują powierzchnię. Zapewnia to dodatkową warstwę ochrony chemicznej. Należy pamiętać, że przepisy mogą ograniczać jego stosowanie, dlatego zawsze weryfikujemy zgodność z naszymi klientami.

| Parametr | Uzasadnienie adaptacji morskiej | Korzyści |

|---|---|---|

| Zwiększona grubość | Tworzy bardziej solidną barierę fizyczną chroniącą przed przedostawaniem się słonej wody. | Zwiększona trwałość i odporność na zużycie. |

| Uszczelnianie dichromianem | Zapewnia aktywne chemiczne hamowanie korozji w porach powłoki. | Znacznie wydłuża żywotność w środowiskach zasolonych. |

| Ściślejsza kontrola procesów | Zapewnia jednolitą gęstość i integralność powłoki na całej powierzchni elementu. | Zmniejsza słabe punkty i potencjalne awarie. |

W przypadku części morskich osiągnięcie maksymalnej odporności na korozję wymaga grubszej warstwy twardego anodowania (ponad 50 mikronów) oraz doskonałej metody uszczelniania, takiej jak uszczelnianie dichromianem. To solidne połączenie tworzy trwałą barierę chroniącą przed agresywnym środowiskiem słonej wody.

W jaki sposób inżynier powinien zaprojektować część, aby ułatwić lepsze anodowanie twarde?

Projektowanie pod kątem produkcji (DFM) ma kluczowe znaczenie. Zapewnia ono najlepsze możliwe wykończenie twardym anodowaniem. Proste wybory projektowe mogą zapobiec typowym awariom.

Oszczędza to czas i pieniądze. Co ważniejsze, zapewnia wyższą jakość i niezawodność produktu końcowego.

Podstawowe wytyczne dotyczące DFM

Duże promienie narożników są niepodważalne. Ostre narożniki przyciągają zbyt duży prąd elektryczny. Może to spowodować spalenie powłoki, czyniąc ją kruchą.

Należy również wziąć pod uwagę głębokie otwory i gwinty. Cechy te wymagają szczególnej uwagi, aby zapewnić równomierną powłokę.

| Funkcja projektowania | Zalecenie | Dlaczego to ma znaczenie |

|---|---|---|

| Narożniki wewnętrzne | Użyj promienia >0,5 mm | Zapobiega gromadzeniu się prądu i przegrzaniu |

| Narożniki zewnętrzne | Złamać wszystkie ostre krawędzie | Zapobiega powstawaniu kruchej, cienkiej powłoki |

| Ślepe otwory | Projekt o niskim stosunku głębokości do szerokości | Zapewnia przepływ substancji chemicznych do i z urządzenia |

| Nici | Określ tolerancje przed anodowaniem | Wyjaśnia przyrost grubości powłoki |

Bliższe spojrzenie na konstrukcję przyjazną dla anodowania

Najwyższej jakości twarde wykończenie anodowane zaczyna się od modelu CAD. Przewidując przebieg procesu elektrochemicznego, unikasz kosztownych poprawek. Drobne szczegóły konstrukcyjne mają ogromne znaczenie w zbiorniku do anodowania.

Zarządzanie gęstością prądu

Ostre rogi i krawędzie działają jak piorunochrony. Koncentrują one prąd elektryczny podczas procesu anodowania. Ta wysoka gęstość prądu powoduje nadmierne nagrzewanie się, co może spowodować spalenie powłoki. Spalona powłoka jest słaba i może się łuszczyć. Dodanie prostego, dużego promienia rozprasza ten prąd.

Poruszanie się po złożonych geometriach

Głębokie kieszenie i małe ślepe otwory stanowią wyjątkowe wyzwanie. Mogą one doświadczać czegoś, co nazywa się Efekt klatki Faradaya10. Ta osłona elektryczna zapobiega przedostawaniu się prądu w głąb zagłębień. W rezultacie warstwa anodowa w tych obszarach jest często nierównomierna lub całkowicie nieobecna.

Planowanie regałów i gwintów

Każda część musi być umieszczona na stojaku w zbiorniku do anodowania. Punkty styku pozostawiają niewielkie, niepowlekane ślady. Jako inżynierowie powinniśmy projektować części z wyznaczonymi, niekrytycznymi powierzchniami do umieszczenia na stojaku. W poprzednich projektach realizowanych w PTSMAKE stwierdziliśmy, że zaznaczenie tych miejsc na wydruku eliminuje wszelkie niejasności. W przypadku gwintów należy zawsze uwzględnić nagromadzenie powłoki. Przed anodowaniem należy je obrobić z zachowaniem określonej tolerancji, aby po pokryciu powłoką mieściły się w specyfikacji.

Aby uzyskać najlepsze części z twardego anodowanego aluminium, należy od samego początku przemyśleć proces wykańczania. Należy zaplanować duże promienie, łatwo dostępne otwory, dostosowane tolerancje gwintów i odpowiednie rozmieszczenie elementów w regałach. Takie podejście DFM zapobiega powstawaniu wad i zapewnia trwałą, jednolitą powłokę.

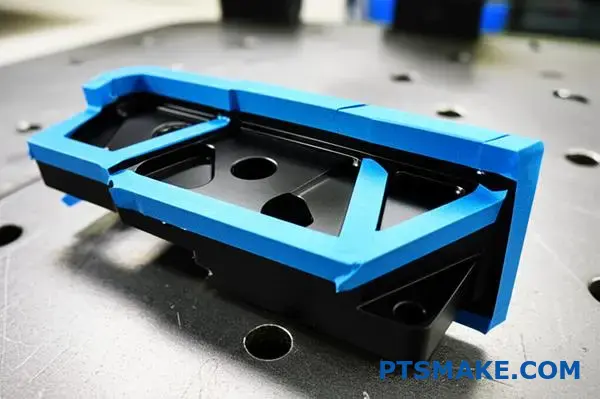

Jak wdrożyłbyś selektywne maskowanie dla złożonego komponentu?

Selektywne maskowanie ma kluczowe znaczenie w przypadku złożonych elementów. Chroni ono określone obszary podczas wykańczania. Dotyczy to zwłaszcza twardo anodowane powłoka. Celem jest uzyskanie czystych, ostrych krawędzi.

Wybór odpowiedniej metody ma kluczowe znaczenie. Każda z nich ma swoje mocne i słabe strony. Zależy to od geometrii części.

Porównanie metod maskowania

| Metoda | Najlepsze dla | Szybkość aplikacji |

|---|---|---|

| Taśmy | Płaskie powierzchnie, proste linie | Szybko |

| Lakiery | Złożone krzywe, nieregularne kształty | Średni |

| Wtyczki | Otwory, gwinty, przewiercenia | Bardzo szybko |

Sukces wymaga precyzji podczas nakładania i usuwania. Bez niej ryzykujesz wyciekiem lub uszkodzeniem.

Sztuka nakładania i usuwania

Idealne maskowanie to coś więcej niż tylko pokrycie powierzchni. Wymaga ono skrupulatnego procesu. W PTSMAKE udoskonaliliśmy tę technikę, aby uzyskać optymalne wyniki w przypadku skomplikowanych elementów. Etap aplikacji stanowi podstawę sukcesu.

Po pierwsze, powierzchnia musi być idealnie czysta. Jakiekolwiek ślady oleju lub zanieczyszczenia mogą wpłynąć na szczelność. Może to prowadzić do przedostawania się powłoki pod maskę.

Następnie nakłada się maskę. W przypadku taśm oznacza to brak pęcherzyków powietrza. W przypadku lakierów wymaga to nałożenia równomiernej warstwy o odpowiedniej grubości. Niestandardowe zatyczki muszą być dobrze dopasowane.

Zapobieganie wyciekom i uszkodzeniom

Ostatecznym testem jest zapewnienie ostrych krawędzi. Tutaj doświadczenie naprawdę ma znaczenie. Proces usuwania jest równie ważny jak nakładanie.

Jeśli zostanie usunięta zbyt wcześnie, powłoka może być miękka. Jeśli zbyt późno, maskujący środek może być trudny do usunięcia. Może to spowodować uszkodzenie twardo anodowane wykończenie. Często stosujemy specjalne techniki, aby przed usunięciem naciąć krawędź. Dzięki temu powłoka pęka równo. Zapobiega to odpryskiwaniu i zapewnia idealną linię za każdym razem. Ta precyzja jest niezbędna, aby uniknąć niepożądanych działanie kapilarne11 rozwiązań w zakresie powłok.

| Etap | Kluczowe działanie | Pożądany wynik |

|---|---|---|

| Przygotowanie | Dokładne czyszczenie | Silna przyczepność maski |

| Zastosowanie | Precyzyjne umiejscowienie | Całkowita szczelność, brak szczelin |

| Usunięcie | Terminowość i staranność | Ostre krawędzie, brak uszkodzeń |

Właściwe maskowanie skomplikowanych elementów wymaga wyboru odpowiedniej metody — taśm, lakierów lub zatyczek — oraz opanowania procesu nakładania i usuwania. Zapewnia to czyste krawędzie i chroni integralność powłoki, zapobiegając kosztownym poprawkom.

Uzyskaj profesjonalne rozwiązania w zakresie twardego anodowania dzięki PTSMAKE

Chcesz ulepszyć swoje produkty dzięki precyzyjnym, twardym anodowanym wykończeniom? Skontaktuj się z PTSMAKE już dziś, aby uzyskać indywidualną wycenę. Nasz zespół zapewnia wysokiej jakości, zgodne ze specyfikacją rozwiązania w zakresie twardego anodowania i obróbki CNC dostosowane do potrzeb Twojej branży. Wyślij zapytanie już teraz, a my zapewnimy Ci niezawodność, spójność i światowej klasy wsparcie od prototypu do produkcji!

Zrozum, w jaki sposób roztwór elektrolitu ma kluczowe znaczenie dla kontroli końcowej twardości, koloru i odporności na korozję części. ↩

Zrozum, w jaki sposób kontroluje się tę reakcję chemiczną, aby uzyskać powłokę o doskonałych właściwościach. ↩

Zobacz, jak ten parametr elektryczny bezpośrednio wpływa na twardość i odporność na zużycie Twojej części. ↩

Zrozum proces przemiany chemicznej zachodzącej podczas procesu uszczelniania. ↩

Odkryj naukowe podstawy procesu tworzenia warstw ochronnych na powierzchniach metalowych. ↩

Dowiedz się, w jaki sposób ta właściwość jest testowana, aby zagwarantować trwałość części w trudnych warunkach środowiskowych. ↩

Zrozumienie mikroskopijnego powstawania powłok anodowych w celu lepszej diagnostyki uszkodzeń materiałów. ↩

Zrozum, jak tarcie, zużycie i smarowanie wpływają na długoterminową wydajność części. ↩

Zrozum, w jaki sposób różne metale mogą przyspieszać korozję, gdy znajdują się w kontakcie elektrycznym w wodzie morskiej. ↩

Dowiedz się, jak to zjawisko ekranowania wpływa na jednolitość powłoki w zagłębionych obszarach projektu. ↩

Poznaj naukowe podstawy wycieku maskantu i dowiedz się, jak temu zapobiegać. ↩