Znalezienie idealnego złoconego anodowanego wykończenia dla części aluminiowych może przypominać pogoń za ruchomym celem. Inwestujesz czas i zasoby, a mimo to otrzymujesz niespójne kolory, różnice między partiami i wykończenia, które nie spełniają Twoich wymagań.

Anodowanie złote jest technicznie procesem barwienia, który polega na farbowaniu warstwy tlenku glinu w celu uzyskania wyglądu złota, a nie rzeczywistym złoceniem. Proces ten obejmuje anodowanie kwasem siarkowym, a następnie nakładanie barwników organicznych lub nieorganicznych w celu uzyskania różnych odcieni złota o różnych właściwościach wytrzymałościowych.

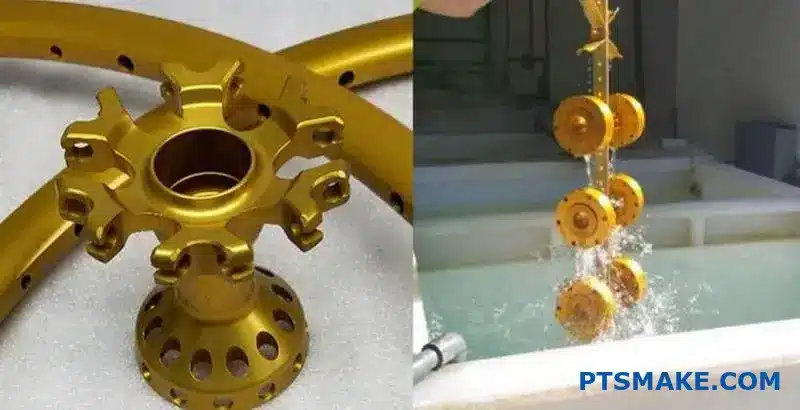

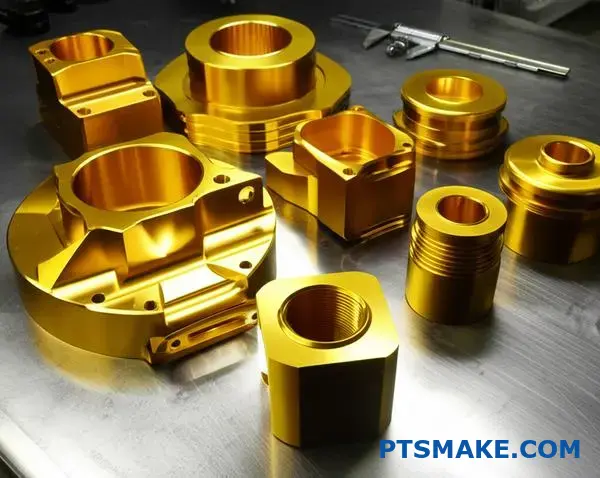

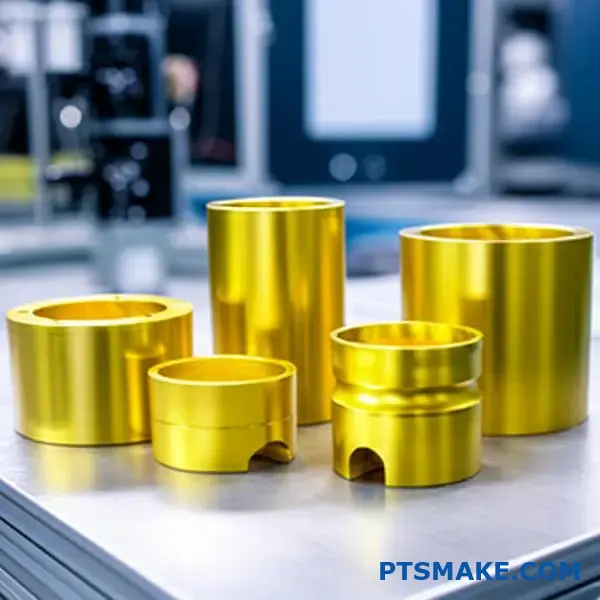

Współpracowałem z klientami, którzy borykali się z tymi właśnie wyzwaniami w PTSMAKE. Niniejszy przewodnik zawiera omówienie podstaw technicznych, kontroli procesów i systemów jakości niezbędnych do uzyskania spójnych, wysokiej jakości wykończeń anodowanych na złoto, od prototypu po produkcję.

Dlaczego ‘złote anodowanie’ jest technicznie rzecz biorąc barwieniem aluminium, aby wyglądało na złote?

Termin ‘anodowanie złotem’ często budzi niejasności. Wiele osób uważa, że polega ono na nakładaniu prawdziwego złota na dany element.

Jednak tak nie jest. Jest to specjalna obróbka powierzchniowa aluminium. Stosujemy ją, aby uzyskać piękne, złote wykończenie.

Kwestia chemii, a nie metalu szlachetnego

Proces ten zwiększa trwałość i poprawia wygląd aluminium. Odbywa się to bez ponoszenia wysokich kosztów związanych z użyciem prawdziwego złota.

Przyjrzyjmy się szybkiemu porównaniu.

| Proces wykańczania | Wykorzystuje prawdziwe złoto? | Materiał bazowy |

|---|---|---|

| Anodowanie złota | Nie | Aluminium |

| Pozłacanie | Tak | Różne metale |

To rozróżnienie ma kluczowe znaczenie dla doboru materiałów.

Wyjaśnienie procesu anodowania

Jak to działa? Anodowanie jest procesem elektrolitycznym. Powoduje ono pogrubienie naturalnej warstwy tlenku na powierzchni aluminium. W ten sposób powstaje twarda, trwała i porowata powłoka.

Ta kontrolowana utlenianie ma kluczowe znaczenie dla całego wykończenia. Jest znacznie twardsze niż surowe aluminium znajdujące się pod spodem.

Tworzenie koloru złotego

Po utworzeniu tej porowatej warstwy tlenku wprowadzamy kolor. Zazwyczaj odbywa się to za pomocą dwóch metod.

1. Barwienie

Anodowana część jest zanurzana w zbiorniku. Zbiornik ten zawiera rozpuszczony barwnik organiczny w kolorze złotym. Pory w warstwie tlenku pochłaniają ten barwnik.

2. Barwienie elektrolityczne

Alternatywnie, sole metali osadzają się w porach. Drugi elektrolityczny1 Krok ten ma na celu. Rodzaj soli metalu i warunki procesu determinują ostateczny kolor, który może być stabilnym odcieniem złota.

Ostatnim etapem jest uszczelnianie. Część jest poddawana obróbce, często gorącą wodą. Powoduje to zamknięcie porów, co pozwala na trwałe utrwalenie koloru. Zwiększa to również odporność na korozję. W PTSMAKE każdy etap jest starannie kontrolowany. Zapewnia to spójne i trwałe wykończenie każdego elementu.

| Krok | Kluczowe działanie | Wynik |

|---|---|---|

| 1. Anodowanie | Wytworzyć warstwę tlenku | Tworzy porowatą powierzchnię |

| 2. Kolor | Dodaj barwnik lub sole | Wypełnia pory kolorem |

| 3. Uszczelnienie | Zamknij pory | Zatrzaskuje kolor, zapewnia dodatkową ochronę |

Anodowanie na złoto tworzy ochronną, złotą powłokę na aluminium bez użycia prawdziwego złota. Proces ten polega na wytworzeniu porowatej warstwy tlenku, a następnie jej zabarwieniu, co zapewnia zarówno estetyczny wygląd, jak i zwiększoną trwałość części.

Jaką rolę odgrywa stop aluminium w ostatecznym wyglądzie produktu?

Nie wszystkie stopy aluminium są takie same. Zwłaszcza jeśli chodzi o wygląd po anodowaniu. Ostateczny wygląd zależy w dużej mierze od wybranego stopu.

Różne serie, takie jak 6061 lub 7075, zawierają unikalne pierwiastki stopowe. Pierwiastki te mają bezpośredni wpływ na podstawowy kolor warstwy anodowej. Ten początkowy kolor wpływa na to, jak część przyjmuje barwnik.

Osiągnięcie określonego odcienia, np. w przypadku anodowania złota, zaczyna się właśnie tutaj. Wybór stopu stanowi podstawę dla uzyskania ostatecznego koloru i spójności.

| Seria Alloy | Kluczowe pierwiastki stopowe | Typowy kolor warstwy tlenku |

|---|---|---|

| 5052 | Magnez (Mg) | Przejrzysty, przezroczysty |

| 6061 | Magnez (Mg), krzem (Si) | Jasnoszary |

| 7075 | Cynk (Zn), miedź (Cu) | Żółtawy, ciemnoszary |

Wpływ pierwiastków stopowych na kolor

Poszczególne metale dodawane do aluminium dają różne efekty. Pomyśl o tym jak o płótnie. Niektóre stopy dają czyste, białe płótno, a inne szare lub żółte.

Wpływ miedzi w 7075

Na przykład stop 7075 znany jest z wysokiej wytrzymałości dzięki zawartości miedzi. Jednak zawartość miedzi powoduje powstawanie naturalnej, ciemniejszej, często żółtawej lub brązowawej warstwy tlenku. Podczas nakładania jasnego złota barwnika kolor bazowy może zmatowić ostateczny wygląd. W rezultacie często uzyskuje się matowe, mniej intensywne złoto.

Zalety magnezu w 5052

Z drugiej strony stop 5052, którego głównym składnikiem jest magnez, tworzy bardzo przejrzystą i przezroczystą warstwę tlenku. Dzięki temu doskonale nadaje się do jasnych, dekoracyjnych kolorów. Przezroczysta podstawa nie zakłóca działania barwnika. Pozwala to uzyskać prawdziwe i spójne złote wykończenie anodowane.

Wpływa to również na strukturę samej powłoki. Niektóre stopy tworzą bardziej jednolitą powłokę. porowatość warstwy tlenku2, co ma kluczowe znaczenie dla równomiernego wchłaniania barwnika. W poprzednich projektach realizowanych w PTSMAKE kierowaliśmy klientów ku modelowi 5052 w przypadku elementów czysto kosmetycznych właśnie z tego powodu.

| Stop | Absorpcja barwnika i ostateczny wygląd | Najlepsze dla |

|---|---|---|

| 5052 | Doskonałe, równomierne wchłanianie barwnika | Jasne, dekoracyjne kolory |

| 6061 | Dobry, wszechstronny, lekko szary odcień | Ogólnego przeznaczenia, funkcjonalny |

| 7075 | Równy, może wydawać się cętkowany lub matowy | Elementy o wysokiej wytrzymałości, ciemne kolory |

Wybór stopu jest kluczowym pierwszym krokiem. Właściwości aluminium, wynikające z zawartości pierwiastków stopowych, mają bezpośredni wpływ na podstawowy kolor powłoki anodowej i jej zdolność do absorpcji barwnika, co decyduje o ostatecznym efekcie estetycznym.

W jaki sposób grubość powłoki anodowej wpływa na postrzegany kolor złota?

Osiągnięcie idealnego złocistego koloru nie zależy wyłącznie od barwnika. Prawdziwym czynnikiem decydującym jest grubość warstwy anodowej. To ona decyduje o głębi i trwałości koloru.

W PTSMAKE precyzyjnie zarządzamy tym procesem. Dostosowujemy kluczowe czynniki, aby stworzyć odpowiednią podstawę dla pożądanego wykończenia.

Kluczowe czynniki kontrolne

Czas anodowania i gęstość prądu mają kluczowe znaczenie. Dłuższy czas lub wyższy prąd powodują powstanie grubszej warstwy tlenku. Kontrola tych parametrów ma fundamentalne znaczenie dla uzyskania spójnych wyników podczas anodowania złota.

| Parametr | Wpływ na grubość |

|---|---|

| Czas anodowania | Dłuższy czas = grubsza warstwa |

| Aktualna gęstość | Wyższa gęstość = grubsza folia |

Grubość ta ma bezpośredni wpływ na sposób wchłaniania się złotej farby. Jest to kluczowy etap dla uzyskania wysokiej jakości wykończenia.

Związek między parametrami procesu a grubością powłoki jest bardzo bezpośredni. Jest to nauka, którą udoskonaliliśmy w trakcie realizacji wielu projektów. Można to porównać do budowy konstrukcji o określonej, wymaganej wysokości.

Kontrola wzrostu filmu

Manipulujemy ładunkiem elektrycznym, aby kontrolować tempo wzrostu warstwy tlenku. Ilość ładunku przepuszczonego przez część określa grubość warstwy. Dokładnie obliczamy wymagane gęstość prądu3 i czas anodowania, aby to osiągnąć. Dzięki temu porowata warstwa tlenku glinu osiąga docelową głębokość, zapewniającą optymalną absorpcję barwnika.

Dlaczego grubość ma znaczenie dla koloru złota

Grubsza powłoka anodowa ma głębszą, bardziej porowatą strukturę. Ta cecha fizyczna pozwala jej wchłonąć więcej cząstek barwnika złotego. Efektem jest bogatszy, bardziej żywy złoty wygląd, którego często oczekują nasi klienci w przypadku produktów premium.

Cienka warstwa po prostu nie jest w stanie utrzymać wystarczającej ilości barwnika. Prowadzi to do uzyskania bladego, wyblakłego koloru, który nie ma głębi wizualnej i postrzeganej jakości.

Ponadto grubsza, odpowiednio uszczelniona folia zapewnia doskonałą odporność na światło. Chroni barwnik przed degradacją pod wpływem promieniowania UV, zapewniając, że złoty kolor pozostaje niezmieniony przez długi czas i nie blaknie.

| Grubość folii | Głębia kolorów | Odporność na światło |

|---|---|---|

| Cienki | Blady, mniej nasycony | Niższy |

| Gruby | Bogaty, żywy | Wyższy |

W poprzednich projektach realizowanych w PTSMAKE kluczowym czynnikiem sukcesu okazało się dopasowanie grubości folii do konkretnego barwnika złotego i końcowego zastosowania.

Kontrola czasu anodowania i gęstości prądu ma zasadnicze znaczenie dla uzyskania odpowiedniej grubości warstwy tlenku. Ma to bezpośredni wpływ na głębię, intensywność i odporność na promieniowanie UV końcowego wykończenia złotem, zapewniając wysoką jakość i trwałość wyglądu części.

Co decyduje o wysokiej jakości wykończenia anodowanego na złoto zgodnie z podstawowymi zasadami?

Określenie jakości anodowanego wykończenia złota wykracza poza zwykłą kontrolę wizualną. Musimy stosować obiektywne kluczowe wskaźniki efektywności (KPI). Te wskaźniki pozwalają odróżnić wykończenie po prostu dobre od wykończenia wyjątkowego.

Standardy wizualne i fizyczne

Pierwszym testem jest jednolitość koloru. Odcień powinien być spójny na całej powierzchni części. Równie ważna jest spójność między partiami w przypadku zespołów wieloczęściowych. Ogromną rolę odgrywa również grubość powłoki.

Grubsza warstwa anodowa zazwyczaj zapewnia lepszą ochronę. Dokładnie mierzymy te parametry.

| Metryczny | Znaczenie | Jak to się mierzy |

|---|---|---|

| Jednolitość koloru | Zapewnia spójny wygląd pojedynczej części. | Spektrofotometr, kontrola wzrokowa |

| Spójność partii | Ma kluczowe znaczenie dla produktów zawierających wiele składników. | Kolorymetr, próbki kontrolne |

| Grubość folii | Ma bezpośredni wpływ na trwałość i odporność na korozję. | Miernik prądów wirowych |

Prawdziwa jakość jest potwierdzana poprzez rygorystyczne testy. Piękne złote wykończenie jest bezużyteczne, jeśli łatwo ulega zarysowaniom lub korozji. Musimy określić jego trwałość, aby zapewnić jego dobre działanie w przewidzianym środowisku.

Ocena trwałości i odporności

Odporność na ścieranie jest kluczowym czynnikiem. Często stosujemy test Taber, aby symulować zużycie w miarę upływu czasu. Dzięki temu wiemy, jak powierzchnia wytrzyma kontakt fizyczny. Jest to test obowiązkowy w przypadku części narażonych na intensywny kontakt.

Odporność na korozję to kolejny filar jakości. W zależności od zastosowania, część może być narażona na działanie wilgoci lub agresywnych chemikaliów. test w komorze solnej4 jest powszechnie stosowaną metodą. Przyspiesza korozję, aby przewidzieć długoterminową trwałość.

Na koniec oceniamy odporność na światło. Czy złoty kolor wyblaknie pod wpływem promieniowania UV? W przypadku produktów używanych na zewnątrz lub w pobliżu okien jest to kluczowy wskaźnik wydajności.

| Test wydajności | Co mierzy | Dlaczego to ma znaczenie |

|---|---|---|

| Test Taber | Odporność na ścieranie | Przewiduje, jak wykończenie wytrzymuje zużycie fizyczne. |

| Test w komorze solnej | Odporność na korozję | Zapewnia trwałość w wilgotnym lub korozyjnym środowisku. |

| Test odporności na światło | Odporność na promieniowanie UV / blaknięcie kolorów | Gwarantuje, że złoty kolor pozostanie intensywny przez długi czas. |

W PTSMAKE połączenie tych testów daje naszym klientom pełny obraz właściwości wykończenia, gwarantując, że spełnia ono ich wymagania.

Wysokiej jakości złote wykończenie anodowane jest definiowane przez mierzalne wskaźniki KPI. Obejmują one wizualną spójność koloru i grubości, a także sprawdzoną odporność na ścieranie, korozję i blaknięcie pod wpływem promieniowania UV. Testy te zapewniają zarówno estetyczny wygląd, jak i długotrwałą niezawodność funkcjonalną.

Jakie są główne rodzaje dostępnych procesów anodowania złota?

Osiągnięcie idealnego złotego wykończenia nie jest procesem uniwersalnym. Metoda, którą wybieramy w PTSMAKE, zależy od końcowego zastosowania. Wszystko sprowadza się do techniki barwienia stosowanej po wstępnym etapie anodowania.

Główne kategorie to barwienie i barwienie elektrolityczne. Każda z nich oferuje inną równowagę między intensywnością koloru, trwałością i kosztem. Zrozumienie ich jest kluczem do sukcesu produktu.

Główne metody barwienia

Oto krótki przegląd podstawowych metod.

| Metoda kolorowania | Główne cechy |

|---|---|

| Barwienie ekologiczne | Jasne, żywe kolory |

| Barwienie nieorganiczne | Dobra odporność na promieniowanie UV |

| Barwienie elektrolityczne | Najwyższa trwałość |

Wybór ten ma bezpośredni wpływ na ostateczny wygląd i działanie części.

Kiedy mówimy o anodowaniu złotym, tak naprawdę chodzi o barwienie warstwy tlenku glinu. Trwałość i wygląd produktu końcowego zależą całkowicie od sposobu wprowadzenia tego koloru. Każda metoda ma swoje zalety w konkretnych zastosowaniach.

Barwienie ekologiczne

Jest to najpopularniejsza metoda uzyskiwania jasnych, dekoracyjnych odcieni złota. Po anodowaniu część zanurza się w zbiorniku z gorącym, organicznym barwnikiem na bazie wody. Porowata warstwa tlenku pochłania kolor, który następnie zostaje utrwalony. Jest to doskonała, ekonomiczna opcja dla elektroniki użytkowej.

Barwienie nieorganiczne

W barwieniu nieorganicznym zamiast związków organicznych stosuje się sole metaliczne. Cząsteczki te wytrącają się w porach powłoki. Metoda ta często zapewnia lepsze odporność na światło5 niż wiele barwników organicznych, choć paleta kolorów może być bardziej ograniczona. Zapewnia równowagę między wyglądem a odpornością.

Dwustopniowe barwienie elektrolityczne

Aby uzyskać maksymalną trwałość, najlepszym wyborem jest barwienie elektrolityczne. Jest to proces dwuetapowy. Najpierw tworzymy standardową warstwę anodową. Następnie część trafia do drugiej kąpieli z solami metalicznymi. Podłączamy napięcie prądu przemiennego, które powoduje osadzanie się cząstek metalu w porach. W ten sposób powstaje niezwykle trwałe, odporne na blaknięcie wykończenie w kolorze od jasnego brązu do głębokiego złota.

| Metoda | Żywotność kolorów | Trwałość (UV/zużycie) | Typowy przypadek użycia |

|---|---|---|---|

| Barwienie ekologiczne | Wysoki | Niski do średniego | Elektronika użytkowa, elementy dekoracyjne |

| Barwienie nieorganiczne | Średni | Średni do wysokiego | Elementy architektury zewnętrznej |

| Barwienie elektrolityczne | Subtelne odcienie | Bardzo wysoka | Części narażone na duże zużycie, elementy wykończenia samochodów |

Proces elektrolityczny jest preferowany w przypadku części, które muszą wytrzymać trudne warunki środowiskowe.

Wybór odpowiedniego procesu anodowania złota wymaga znalezienia równowagi między estetyką a wydajnością. Niezależnie od tego, czy potrzebujesz jasnego, dekoracyjnego wykończenia, czy też bardzo trwałej, odpornej na światło powłoki do trudnych warunków, zrozumienie tych metod barwienia gwarantuje, że produkt końcowy będzie spełniał wszystkie wymagania.

Czym różnią się barwniki organiczne i nieorganiczne do złota pod względem wydajności?

Wybór między barwnikami organicznymi a nieorganicznymi jest decyzją o kluczowym znaczeniu. Ma on bezpośredni wpływ na ostateczny wygląd produktu, jego trwałość i koszt. Każdy rodzaj ma swoje zalety i wady.

Barwniki organiczne zapewniają szerokie spektrum jaskrawych kolorów. Jednak ich wydajność w warunkach stresowych, takich jak ekspozycja na promieniowanie UV, może być ograniczona.

Natomiast barwniki nieorganiczne charakteryzują się doskonałą stabilnością. Ich gama kolorów jest bardziej ograniczona, ale doskonale sprawdzają się w trudnych warunkach. Najlepszy wybór zależy od konkretnych potrzeb danego zastosowania.

Oto szybkie porównanie:

| Cecha | Barwniki organiczne | Barwniki nieorganiczne |

|---|---|---|

| Zakres kolorów | Bardzo szeroki i żywy | Ograniczona, kolory ziemi |

| Stabilność UV | Niższy | Wysoki |

| Odporność na ciepło | Umiarkowany | Wysoki |

| Koszt | Ogólnie niższy | Ogólnie wyższy |

| Konserwacja wanny | Bardziej złożony | Prostszy |

Bardziej szczegółowa analiza wydajności

Gdy przyjrzymy się bliżej, kompromisy stają się bardziej oczywiste. Pomaga to w podjęciu świadomej decyzji dotyczącej części, zwłaszcza w wymagających zastosowaniach, takich jak anodowanie złota. Odpowiedni barwnik gwarantuje, że wykończenie spełnia wymagania specyfikacji wydajnościowych.

Żywotność kolorów a trwałość

Barwniki organiczne są wchłaniane przez pory warstwy anodowanej. Dzięki temu uzyskuje się głębokie, żywe kolory. Pomyśl o jasnych odcieniach czerwieni, błękitu i zieleni. Jednak z czasem cząsteczki organiczne mogą ulegać rozkładowi.

Barwniki nieorganiczne są inne. Powstają one w wyniku wytrącania się soli metalicznych w porach. Proces ten tworzy niezwykle trwałe, odporne na blaknięcie wykończenie. Kolory te są zazwyczaj bardziej subtelne, jak brąz, czerń i złoto.

Odporność na promieniowanie UV i odporność na ciepło

W przypadku produktów używanych na zewnątrz lub w środowiskach o wysokiej temperaturze kluczowa jest stabilność. Nasze testy pokazują, że barwniki nieorganiczne znacznie przewyższają pod tym względem barwniki organiczne.

Barwniki organiczne mogą szybko blaknąć pod wpływem bezpośredniego światła słonecznego. Ich odporność na światło6 jest głównym problemem w wielu zastosowaniach. Mają również niższą odporność na ciepło, co może ograniczać ich zastosowanie.

Opcje nieorganiczne, ze względu na swoją strukturę soli metalicznej, są niemal odporne na degradację pod wpływem promieniowania UV i mogą wytrzymać znacznie wyższe temperatury bez zmiany koloru.

Złożoność operacyjna i koszty

Kąpiele barwiące z użyciem barwników organicznych często wymagają bardziej uważnego monitorowania. Mogą być wrażliwe na zanieczyszczenia i wahania pH, co dodatkowo zwiększa ich złożoność.

Kąpiele barwników nieorganicznych są zazwyczaj bardziej stabilne i łatwiejsze w utrzymaniu. Chociaż początkowy koszt barwnika może być wyższy, zmniejszone wymagania konserwacyjne i doskonała trwałość mogą zapewnić lepszą długoterminową wartość w przypadku projektów o wysokiej wydajności.

Barwniki organiczne zapewniają żywe kolory przy niższych kosztach, ale nie są tak odporne na promieniowanie UV i wysoką temperaturę jak barwniki nieorganiczne. Barwniki nieorganiczne są niezwykle trwałe i stabilne, dzięki czemu idealnie nadają się do wymagających zastosowań, pomimo bardziej ograniczonej palety kolorów i wyższych kosztów początkowych.

Jaka jest struktura kompletnej linii produkcyjnej do anodowania złota?

Kompletna linia do anodowania złota to wysoce zorganizowana sekwencja. Każda stacja przygotowuje część do kolejnego krytycznego etapu. Można to porównać do efektu domina. Jeśli jeden etap zakończy się niepowodzeniem, całe wykończenie zostanie zagrożone.

Proces przebiega w sposób logiczny i nie pozostawia miejsca na błędy. W PTSMAKE przestrzegamy ścisłej, wieloetapowej sekwencji. Zapewnia to spójne, wysokiej jakości wyniki dla każdego komponentu.

Podstawowa sekwencja czołgów

Oto typowy układ zbiorników linii produkcyjnej.

| Numer kroku | Zbiornik / Stacja | Cel |

|---|---|---|

| 1 | Czyszczenie alkaliczne | Usuwa oleje i tłuszcze |

| 2 | Płukanie | Usuwa środki czyszczące |

| 3 | Trawienie (kaustyczne) | Tworzy jednolitą matową powierzchnię |

| 4 | Płukanie | Usuwa roztwór trawiący |

| 5 | Desmut | Usuwa pozostałości stopu |

| 6 | Płukanie | Przygotowuje do anodowania |

| 7 | Anodowanie | Tworzy warstwę tlenku |

| 8 | Płukanie | Usuwa pozostałości kwasu |

| 9 | Barwienie (złoto) | Kolory części |

| 10 | Płukanie | Usuwa nadmiar barwnika |

| 11 | Uszczelnienie | Zamyka pory anodowe |

| 12 | Płukanie końcowe | Sprzątanie końcowe |

Ten uporządkowany przebieg jest niezbędny do uzyskania idealnego wykończenia.

Sekwencja ta nie jest tylko tradycją; ma swoje źródło w chemii powierzchniowej. Każdy etap skrupulatnie przygotowuje podłoże aluminiowe do następnego. Pominięcie np. płukania prowadzi do zanieczyszczenia. Nazywa się to "drag-out", czyli przenoszeniem zanieczyszczeń, gdzie substancje chemiczne z jednego zbiornika zanieczyszczają następny.

Dlaczego każdy krok jest niezbywalny

Niewłaściwa obróbka wstępna jest częstą przyczyną niepowodzeń. Jeśli czyszczenie jest niekompletne, trawienie będzie nierównomierne. Powoduje to plamisty wygląd po anodowaniu. Podobnie, nieodpowiednie usuwanie zanieczyszczeń pozostawia osady, które mogą powodować plamy lub odbarwienia. Integralność końcowego wykończenia anodowanego na złoto zależy całkowicie od tej zdyscyplinowanej procedury.

Dotyczy to zwłaszcza uzyskiwania określonych kolorów. Aby uzyskać trwałe odcienie złota, stosuje się proces zwany Barwienie elektrolityczne7 jest często stosowana. Metoda ta polega na osadzaniu soli metalicznych w porach warstwy anodowej, tworząc bardzo odporne na światło wykończenie. Aby działała prawidłowo, wymaga wyjątkowo czystej i dobrze przygotowanej powierzchni.

Kluczowa rola płukania

Płukanie może wydawać się nieistotne, ale ma kluczowe znaczenie. Widzieliśmy projekty innych dostawców, które zakończyły się niepowodzeniem tylko z powodu niewłaściwego płukania. Zapobiega ono zanieczyszczeniu krzyżowemu między wysoce reaktywnymi kąpielami chemicznymi.

| Pominięty krok | Potencjalne konsekwencje |

|---|---|

| Czyszczenie | Nierówne wytrawienie, słaba przyczepność anodowania |

| Desmut | Ciemne plamy, smugi, przebarwienia |

| Płukanie | Zanieczyszczenie chemiczne, poplamione wykończenie |

| Uszczelnienie | Słaba odporność na korozję, blaknięcie kolorów |

Każdy zbiornik ma swoje przeznaczenie. Przestrzeganie kolejności zapewnia czystość i jednolitość warstwy anodowej oraz gotowość do uzyskania idealnego złotego wykończenia.

Linia do anodowania złota to precyzyjny, sekwencyjny proces. Każdy zbiornik, w tym każdy etap płukania, ma kluczowe znaczenie dla uzyskania trwałej i idealnej wizualnie powłoki. Pominięcie któregokolwiek z etapów nieuchronnie wpływa negatywnie na końcową jakość, prowadząc do kosztownych poprawek i opóźnień.

W jaki sposób uzyskuje się różne odcienie złota (14k, 18k, różowe złoto)?

Osiągnięcie idealnego odcienia złota nie jest kwestią szczęścia, ale kontrolowanej nauki. Proces ten opiera się na precyzyjnej manipulacji kilkoma kluczowymi zmiennymi. Potraktuj to jak przepis kulinarny.

Musimy starannie zarządzać każdym etapem. Dzięki temu ostateczny kolor będzie dokładnie odpowiadał specyfikacji klienta.

Kluczowe czynniki kontrolne

Głównymi czynnikami, które dostosowujemy, są barwnik, czas zanurzenia i warunki kąpieli. Każdy z nich odgrywa odrębną rolę.

| Czynnik kontrolny | Wpływ na ostateczny kolor |

|---|---|

| Mieszanka barwników | Określa odcień (np. żółty vs. różowy) |

| Koncentracja | Wpływa na nasycenie i głębię koloru. |

| Czas zanurzenia | Kontroluje ilość wchłanianego barwnika |

| Warunki kąpieli | Wpływ pH i temperatury na szybkość wchłaniania barwnika |

Opanowanie tych elementów jest niezbędne do uzyskania spójnych wyników.

Osiągnięcie określonego odcienia złota poprzez anodowanie jest procesem wymagającym dużej precyzji. Wymaga on znacznie więcej niż tylko zanurzenia elementu w barwniku. W PTSMAKE traktujemy go jako kluczowy element inżynierii precyzyjnej.

Mieszanie barwników w celu kontroli odcienia

Aby uzyskać wykończenie w kolorze różowego złota, nie używamy jednego barwnika "różowego złota". Zamiast tego tworzymy własną mieszankę. Zaczynamy od bazy w kolorze żółtego złota i dodajemy precyzyjne ilości czerwonego barwnika, aż osiągniemy pożądany odcień. Jest to delikatna równowaga.

Dostosowanie głębi kolorów

Bogactwo koloru zależy od dwóch czynników. Stężenie barwnika i czas zanurzenia działają razem. Wyższe stężenie lub dłuższy czas zanurzenia dają głębszy, bardziej nasycony kolor. W ten sposób uzyskujemy zarówno jasny odcień 14-karatowego złota, jak i głęboki odcień 18-karatowego złota.

Rola kąpieli barwiącej

Chemia kąpiel elektrolitowa8 ma kluczowe znaczenie. Nawet niewielkie zmiany pH lub temperatury mogą radykalnie zmienić ostateczny odcień. Utrzymujemy nasze kąpieli barwiące w bardzo wąskich granicach tolerancji, aby zagwarantować spójność koloru w całej serii produkcyjnej. Kontrola ta ma fundamentalne znaczenie dla wysokiej jakości anodowania złotego.

| Zmienna | Regulacja | Efekt końcowy |

|---|---|---|

| Temperatura | Wzrost | Szybsze wchłanianie barwnika, potencjalnie ciemniejszy odcień |

| Poziom pH | Zmienić | Zmienia rozpuszczalność barwnika i szybkość jego wchłaniania |

| Czas | Rozszerzyć | Głębsze nasycenie kolorów |

| Koncentracja | Wzrost | Bardziej intensywny, mniej przezroczysty kolor |

Kontrola tych czynników pozwala nam zapewnić powtarzalne, wysokiej jakości wykończenia, które za każdym razem spełniają precyzyjne wymagania projektowe.

Opanowanie procesu anodowania złota wymaga precyzyjnej kontroli mieszanek barwników, stężenia, czasu zanurzenia i składu chemicznego kąpieli. To naukowe podejście gwarantuje, że możemy konsekwentnie odtwarzać dowolny docelowy odcień, od jasnego 14-karatowego złota po bogate różowe złoto, za każdym razem spełniając dokładne wymagania klienta.

W jaki sposób specyfikacje takie jak MIL-A-8625 mają zastosowanie do anodowania złota?

MIL-A-8625 to kluczowa specyfikacja wojskowa. Określa ona standardy dotyczące powłok anodowych na aluminium. Kiedy mówimy o anodowaniu złotym, zazwyczaj mamy na myśli typ II, klasa 2.

Typ II odnosi się do anodowania kwasem siarkowym. Klasa 2 oznacza, że powłoka jest barwiona. Specyfikacja nie wymienia koloru "złotego". Określa jednak zasady, których muszą przestrzegać wszystkie kolory, w tym złoty.

Kluczowe wymagania normy MIL-A-8625

Ta specyfikacja gwarantuje, że wykończenie jest czymś więcej niż tylko elementem kosmetycznym. Decyduje ono o wydajności. W PTSMAKE traktujemy ją jako wzór jakości.

| Wymóg | Skup się na złoceniu anodowym |

|---|---|

| Grubość folii | Trwałość i głębia kolorów |

| Odporność na korozję | Długotrwała ochrona podłoża |

| Jednolitość koloru | Spójny wygląd w całej partii |

Spełnienie tych norm jest niepodważalne w przypadku zastosowań lotniczych, obronnych i medycznych.

Zrozumienie normy MIL-A-8625 jest kluczem do sukcesu projektów związanych z anodowaniem złota. Ta specyfikacja nie jest tylko wytyczną; to ścisły zestaw kryteriów wydajności. Gwarantuje, że produkt końcowy będzie zarówno piękny, jak i wytrzymały.

Rozbicie typu II, klasa 2 dla złota

Specyfikacja dokładnie określa, co należy mierzyć. Obejmuje to gramaturę powłoki, grubość i odporność na korozję. Jest to kompleksowa kontrola jakości.

Niuanse grubości filmu

W przypadku typu II grubość ma kluczowe znaczenie. Zazwyczaj wynosi ona od 0,0003 do 0,0007 cala. Ta cienka warstwa zapewnia twardość i odporność na zużycie. Barwnik do anodowania złota jest wchłaniany przez tę porowatą warstwę przed uszczelnieniem. Stała grubość zapewnia jednolity kolor.

Testowanie wydajności

Odporność na korozję jest testowana za pomocą testu mgły solnej (ASTM B117). Część musi wytrzymać 336 godzin bez oznak korozji. Powłoka musi również charakteryzować się dobrą odporność na światło9, dzięki czemu złoty kolor nie blaknie pod wpływem promieniowania UV. W poprzednich projektach stwierdziliśmy, że jakość barwnika ma tutaj ogromne znaczenie.

| Parametr testu | Wymagania MIL-A-8625 (typowe) | Wpływ na wykończenie złotem |

|---|---|---|

| Mgiełka solna (ASTM B117) | Minimum 336 godzin | Warstwa anodowa musi całkowicie chronić aluminium. |

| Gramatura powłoki | Różni się w zależności od stopu | Wpływa na odporność na korozję i wchłanianie barwników. |

| Dopasowanie kolorów | Próbka zatwierdzona do dopasowania | Wymaga ścisłej kontroli procesu w celu zapewnienia spójności. |

Ostatecznie specyfikacja gwarantuje, że część anodowana na złoto jest niezawodna w zamierzonym środowisku. Jest to obietnica jakości, którą traktujemy bardzo poważnie.

Norma MIL-A-8625 określa jasne ramy dla anodowania złota. Gwarantuje ona, że wykończenie spełnia surowe kryteria dotyczące grubości, odporności na korozję i stabilności koloru. Zapewnia to wysoką wydajność części, a nie tylko jej dekoracyjny charakter, co jest naszym priorytetem w PTSMAKE.

Jak opracować arkusz procesu dla konkretnego koloru złota?

Stworzenie powtarzalnego koloru złota nie jest magią. To nauka. Nazywamy to "recepturą" lub arkuszem procesu. Ten dokument jest jedynym źródłem prawdy.

Zapewnia to identyczny wygląd wszystkich części. Od pierwszego prototypu po dziesięciotysięczną jednostkę. Arkusz ten rejestruje wszystkie kluczowe parametry. Gwarantuje to spójność każdej partii.

W PTSMAKE jest to krok niepodlegający negocjacjom. Eliminuje on domysły i zapewnia jakość.

Kompleksowy arkusz procesowy to Twój plan działania prowadzący do sukcesu. Zawiera on szczegółowy opis każdego etapu. Pominięcie nawet jednej zmiennej może prowadzić do różnic w kolorze.

Materiał rdzenia i przygotowanie

Najpierw określ dokładny stop aluminium. Różne stopy, takie jak 6061 i 7075, reagują w różny sposób. Ma to wpływ na ostateczny kolor. Kluczowe znaczenie mają również czas trawienia i stężenie substancji chemicznej. Przygotowują one powierzchnię do anodowania.

Parametry anodowania i barwienia

To właśnie tutaj powstaje kolor. Rejestrujemy parametry anodowania, takie jak napięcie, gęstość prądu i czas. Następnie przechodzimy do etapu barwienia. Tutaj liczy się każdy szczegół.

Dokumentujemy konkretną nazwę barwnika i jego stężenie. Rejestrujemy również czas, temperaturę i poziom pH kąpieli barwiącej. Nawet czynniki takie jak mieszanie w wannie10 są znane z doskonałej jednolitości.

Oto uproszczony przykład tego, jak może wyglądać sekcja arkusza procesu.

| Parametr | Specyfikacja | Uwagi |

|---|---|---|

| Typ stopu | Aluminium 6061-T6 | Określone przez klienta |

| Czas trawienia | 90 sekund | Żrący roztwór trawiący |

| Napięcie anodowania | 15 V | Tolerancja +/- 0,5 V |

| Nazwa barwnika | Złoto S-3 | Nazwa marki/dostawcy |

| Barwnik Temp | 60°C | Utrzymuj w zakresie 1°C |

| Barwnik pH | 5.5 | Sprawdzaj co godzinę |

| Metoda uszczelniania | Ocet niklu o średniej temperaturze | Zapewnia trwałość |

Ostateczne uszczelnienie

Ostatnim krokiem jest uszczelnianie. Zastosowana metoda, niezależnie od tego, czy jest to gorąca woda, czy uszczelniacz chemiczny, utrwala kolor. Zwiększa również trwałość. Musi to być spójne dla każdej części.

Szczegółowa specyfikacja procesu stanowi podstawę powtarzalnego anodowania złota. Przekształca ono sztukę w precyzyjną, kontrolowaną naukę, zapewniając, że każda część spełnia dokładne specyfikacje i normy jakości.

Jak uzyskać jednolite złote wykończenie na złożonych kształtach?

Osiągnięcie jednolitego złotego wykończenia na skomplikowanych elementach stanowi prawdziwy test umiejętności. Głównym wyzwaniem są takie elementy, jak głębokie otwory lub obszary osłonięte.

Te kształty często utrudniają równomierny przepływ prądu. Ograniczają też dostęp barwnika podczas procesu anodowania złota.

Powoduje to nierówny lub wyblakły wygląd. Ma to negatywny wpływ zarówno na wygląd, jak i właściwości ochronne wykończenia. Przyjrzyjmy się, jak można temu zaradzić.

Typowe wyzwania geometryczne

| Cecha | Podstawowe wyzwanie | Wynik złego procesu |

|---|---|---|

| Głębokie otwory | Słaba penetracja prądu | Lżejszy lub bez anodowania wewnątrz |

| Obszary chronione | Zablokowany przepływ roztworu | Nierównomierny rozkład koloru |

| Ostre narożniki wewnętrzne | Wysoka gęstość prądu | Spalenie lub grubsza powłoka |

Pokonywanie obszarów ekranowanych za pomocą zaawansowanych technik

Rozwiązanie problemu niespójnych wykończeń na złożonych częściach wymaga więcej niż standardowego podejścia. Nie możemy po prostu zanurzyć części i liczyć na szczęście. Sukces polega na kontrolowaniu prądu elektrycznego i przepływu roztworu.

W przypadku głębokich otworów lub wnęk wewnętrznych Efekt klatki Faradaya11 stanowi poważną przeszkodę. Powierzchnie zewnętrzne zasadniczo chronią obszary wewnętrzne przed polem elektrycznym. Aby temu przeciwdziałać, często stosujemy katody pomocnicze. Są to dodatkowe elektrody umieszczone strategicznie wewnątrz lub w pobliżu ekranowanej struktury. Tworzą one bardziej bezpośrednią ścieżkę dla prądu, sprzyjając równomiernemu wzrostowi warstwy anodowej tam, gdzie jest to najbardziej potrzebne.

Kluczowa rola niestandardowych elementów wyposażenia

Równie ważne są niestandardowe stojaki. W poprzednich projektach realizowanych w PTSMAKE odkryliśmy, że sposób umieszczenia części w zbiorniku ma kluczowe znaczenie. Niestandardowy stojak lub uchwyt pozwala ustawić element w taki sposób, aby zminimalizować obszary osłonięte i zapewnić optymalny przepływ roztworu anodującego.

| Metoda | Kontrola orientacji | Spójność | Przydatność do złożonych zadań |

|---|---|---|---|

| Standardowe regały | Słaby | Niski | Niski |

| Regały na zamówienie | Doskonały | Wysoki | Wysoki |

Regulacja parametrów anodowania

Na koniec dostosowujemy parametry procesu. Na podstawie naszych testów stwierdziliśmy, że nieznaczne zwiększenie napięcia lub wydłużenie czasu zanurzenia może pomóc w dotarciu do trudno dostępnych obszarów. Regulacja temperatury kąpieli i stężenia barwnika również pomaga zapewnić równomierne wchłanianie koloru na całej powierzchni części.

Jednolite złote wykończenie złożonych geometrii nie jest wynikiem jednej sztuczki. To połączenie zaawansowanych narzędzi, takich jak katody pomocnicze, niestandardowe stojaki i precyzyjna kontrola procesu, które zapewniają nieskazitelny, spójny rezultat zgodny ze specyfikacjami.

Jak stworzyć system zapewniający powtarzalność dopasowania kolorów między partiami?

Solidny system jakości jest niepodważalny. Stanowi on podstawę powtarzalnego dopasowania kolorów. Dotyczy to zwłaszcza wrażliwych wykończeń.

Rola paneli sterowania

W każdej partii dołączamy panele kontrolne. Są to standardowe próbki. Stanowią one naszą wizualną i instrumentalną podstawę odniesienia.

Dzięki temu każdy przebieg jest porównywany z tym samym wzorcem głównym.

Obiektywne dane dotyczące koloru

Opieramy się na danych, a nie tylko na wrażeniach wzrokowych. Spektrofotometr dostarcza obiektywnych danych dotyczących koloru. Eliminuje to domysły z równania.

W przypadku wykończeń takich jak anodowanie złote ma to kluczowe znaczenie.

Wąskie okna procesowe

Na koniec ustalamy ścisłe ramy operacyjne. Każdy parametr jest ściśle kontrolowany.

| Parametr | Granica kontrolna | Cel |

|---|---|---|

| Temperatura | ±1°C | Wpływa na wchłanianie barwnika |

| Czas | ±5 sekund | Kontroluje głębię kolorów |

| Napięcie | ±0.5V | Wpływa na warstwę tlenku |

To systematyczne podejście gwarantuje spójność. Dzięki niemu dopasowywanie kolorów przestaje być sztuką, a staje się nauką.

Budowa tego systemu wymaga dyscypliny. Samo posiadanie narzędzi nie wystarczy. Należy je zintegrować z procesem pracy.

Więcej niż kontrola wzrokowa

Poleganie wyłącznie na ludzkim oku jest częstym błędem. Warunki oświetleniowe ulegają zmianom. Zmęczenie operatora jest faktem. Prowadzi to do niespójnych wyników.

Dlatego obiektywne dane są lepsze. Korzystamy z spektrofotometr12 aby uchwycić wartości Lab*. Liczby te nie kłamią. Zapewniają precyzyjny odcisk palca koloru.

Zrozumienie wartości laboratoryjnych*

- **L***: Jasność (0 = czarny, 100 = biały)

- **a***: wartość czerwona/zielona

- **b***: wartość żółta/niebieska

Dane te pozwalają nam ustawić dokładne tolerancje. Na przykład partia elementów anodowanych na złoto musi mieścić się w niewielkim zakresie wartości ∆E (delta E).

Siła kontroli procesów

Najlepszą ochroną są wąskie okna operacyjne. Zapobiegają one zmianom kolorów, zanim jeszcze się pojawią. Monitorowane są wszystkie zmienne, od stężenia chemikaliów po czas płukania.

W PTSMAKE dokumentujemy każdy etap. Dzięki temu powstaje szczegółowa historia procesu. Jeśli partia jest wadliwa, możemy dokładnie wskazać przyczynę. Ta ciągła pętla informacji zwrotnych napędza proces doskonalenia i zapewnia niezawodność dla naszych klientów.

| Etap procesu | Kluczowa zmienna | Nasza metoda kontroli |

|---|---|---|

| Anodowanie | Aktualna gęstość | Automatyczny prostownik |

| Barwienie | Poziom pH | Ciągłe monitorowanie |

| Uszczelnienie | Czystość wody | Regularne testowanie |

Ten poziom kontroli jest niezbędny. To różnica między nadzieją na dopasowanie a jego zaprojektowaniem.

Skuteczny system dopasowywania kolorów łączy trzy kluczowe elementy. Jako punkt odniesienia należy stosować fizyczne panele sterowania. Do uzyskania obiektywnych danych należy wykorzystywać spektrofotometry. Należy również egzekwować ścisłe, udokumentowane okna procesowe. Dzięki temu dopasowywanie kolorów staje się powtarzalnym, naukowym procesem.

Jak można wprowadzać innowacje w zakresie nowych wykończeń złota wykraczających poza standardowe kolory?

Prawdziwa innowacja w dziedzinie wykończeń złota oznacza wyjście poza paletę kolorów. Musimy przejść od prostego nakładania do aktywnego tworzenia. Chodzi o tworzenie wyjątkowych wrażeń wizualnych i dotykowych.

Wymaga to innego sposobu myślenia. Jak połączyć procesy, aby osiągnąć coś nowego?

Tworzenie dynamicznych efektów kolorystycznych

Zamiast jednego jednolitego koloru, rozważ zastosowanie gradientów. Techniki takie jak wieloetapowe barwienie mogą stworzyć piękne efekty ombre lub dwukolorowe na jednej części.

Przedstawiamy nowe tekstury

Wrażenie dotykowe części jest równie ważne jak jej wygląd. Połączenie różnych metod przygotowania powierzchni przed procesem anodowania złotem otwiera nieskończone możliwości w zakresie tekstury.

| Technika | Podejście standardowe | Innowacyjne podejście |

|---|---|---|

| Kolorystyka | Barwienie jednoetapowe | Wielostopniowe ombre lub dwukolorowe barwienie |

| Tekstura | Jednolite piaskowanie lub polerowanie | Połączenie maskowanego śrutowania i polerowania |

Przyjrzyjmy się, jak osiągnąć te zaawansowane wykończenia. Chodzi o techniki nakładania warstw, które nadają głębię i charakter końcowemu produktowi. W PTSMAKE uwielbiamy odkrywać te kombinacje wraz z naszymi klientami.

Wielostopniowe barwienie dla uzyskania wizualnej głębi

Tworzenie efektu ombre to delikatny proces. Wymaga on kontrolowania czasu zanurzenia lub stężenia barwnika na całej powierzchni części. Dzięki temu uzyskuje się płynne przejście od jasnego do ciemnego złota.

Aby uzyskać wyraźne dwukolorowe wykończenie, kluczowe znaczenie ma maskowanie. Możemy zabezpieczyć jedną część elementu podczas barwienia drugiej. Dzięki temu uzyskujesz wyraźne linie i odrębne strefy kolorystyczne. Jest to idealne rozwiązanie do brandingu lub tworzenia akcentów wizualnych.

Łączenie przygotowań powierzchni

To tutaj zaczyna się prawdziwa kreatywność. Przed etapem anodowania na złoto możemy manipulować powierzchnią części. Podstawą jest Topografia podłoża13 ma ogromny wpływ na ostateczny wygląd.

Na przykład możemy poddać część obróbce strumieniowo-ściernej, aby uzyskać miękkie, matowe wykończenie. Możemy też zastosować metodę zanurzania w jasnym środku, aby uzyskać wysoce odblaskową powierzchnię przypominającą lustro.

A co, jeśli połączymy te techniki? Wyobraź sobie, że maskujesz logo, piaskujesz tło, a następnie zanurzasz całość w jasnej powłoce. W rezultacie otrzymujesz element o matowej i błyszczącej fakturze, czyli prawdziwie spersonalizowane wykończenie.

| Kombinacja przedobróbki | Wynikowe złote wykończenie | Najlepsze dla |

|---|---|---|

| Maskowanie + śrutowanie | Matowe tło z polerowanymi akcentami | Kontrastowe logo, dekoracyjne wzory |

| Częściowe polerowanie + śrutowanie | Podwójna tekstura (gładka i matowa) | Poprawa przyczepności, stworzenie wyjątkowego wrażenia dotykowego |

| Jasne zanurzanie + grawerowanie laserowe | Powierzchnia odblaskowa z precyzyjnymi oznaczeniami | Skomplikowane projekty, wysokiej klasy elektronika |

Innowacyjność wykracza poza kolor. Dzięki połączeniu zaawansowanych technik barwienia i wielowarstwowych wykończeń powierzchni można stworzyć naprawdę wyjątkowe złote wykończenia, które wyróżnią Twoje produkty.

Współpracuj z PTSMAKE, aby uzyskać światowej klasy rozwiązania w zakresie anodowania złota.

Chcesz uzyskać idealne, jednolite złocenie anodowe dla swoich kluczowych części? Skontaktuj się z PTSMAKE już dziś, aby uzyskać fachowe porady i szybką, konkurencyjną wycenę. Skorzystaj z naszej wiedzy w zakresie precyzyjnej produkcji i zrealizuj swój kolejny projekt od pomysłu do rzeczywistości — niezawodnie, terminowo i zgodnie z najwyższymi standardami!

Poznaj naukowe podstawy tej kluczowej metody obróbki powierzchni elementów metalowych. ↩

Dowiedz się, jak porowatość wpływa na spójność koloru i trwałość anodowanego wykończenia. ↩

Dowiedz się, w jaki sposób ten parametr elektryczny jest precyzyjnie kontrolowany, aby uzyskać pożądany efekt końcowy. ↩

Dowiedz się, w jaki sposób przyspieszona próba korozyjna pozwala przewidzieć długoterminową trwałość wykończenia. ↩

Dowiedz się, jak ta właściwość wpływa na długoterminowy wygląd i trwałość gotowych części. ↩

Zrozum, jak mierzy się tę właściwość i dlaczego ma ona kluczowe znaczenie dla żywotności Twojego produktu. ↩

Dowiedz się, w jaki sposób sole metali tworzą stabilne, odporne na blaknięcie kolory w powłokach anodowanych. ↩

Dowiedz się więcej o składzie chemicznym i jego kluczowym wpływie na proces anodowania. ↩

Dowiedz się, jak testowana jest jakość barwników, aby zapewnić, że kolor Twojej części nie wyblaknie. ↩

Zrozum, w jaki sposób kontrolowanie ruchu kąpieli barwiącej zapobiega powstawaniu smug i zapewnia równomierny kolor. ↩

Zrozum, jak to zjawisko elektryczne wpływa na spójność powłoki i jak możemy je przezwyciężyć. ↩

Odkryj, w jaki sposób to urządzenie dostarcza precyzyjne, numeryczne dane dotyczące koloru, eliminując subiektywną ocenę wizualną w kontroli jakości. ↩

Zobacz, jak mikroelementy powierzchni wpływają na ostateczny wygląd i wrażenia dotykowe anodowanego produktu. ↩