Prawdopodobnie spotkałeś się z frustracją związaną z przegrzewającą się elektroniką pomimo zainstalowania, jak się wydawało, odpowiednich rozwiązań chłodzących. Problem często leży w wyborze niewłaściwego materiału lub konstrukcji radiatora, co prowadzi do dławienia termicznego, skrócenia żywotności komponentów i awarii systemu.

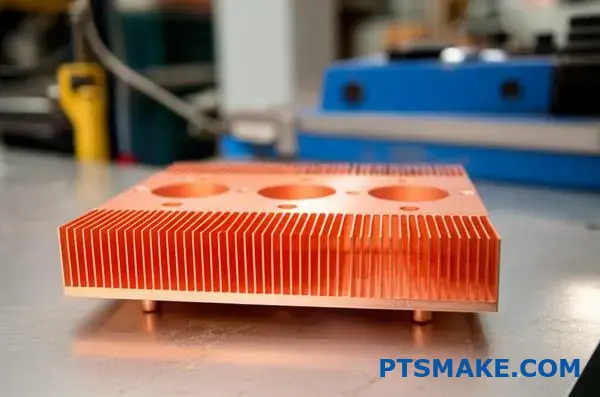

Miedziane radiatory oferują doskonałą przewodność cieplną (~400 W/m-K) w porównaniu do aluminiowych alternatyw, umożliwiając szybkie rozprowadzanie ciepła i wydajne zarządzanie ciepłem w zastosowaniach o dużej mocy, takich jak procesory, elektronika mocy i systemy LED.

Po pracy z rozwiązaniami do zarządzania ciepłem w PTSMAKE, opracowałem ten kompleksowy przewodnik, który pomoże ci zrozumieć miedziane radiatory od pierwszych zasad do praktycznego wdrożenia. Przewodnik ten obejmuje wszystko, od podstaw materiałoznawstwa po rzeczywiste studia przypadków, które pomogą ci podjąć świadome decyzje dotyczące następnego wyzwania termicznego.

Dlaczego przewodność cieplna miedzi ma kluczowe znaczenie dla wydajności radiatora?

Przewodność cieplna miedzi wynosi około 400 W/m-K. Wartość ta jest znacznie wyższa niż w przypadku wielu alternatywnych materiałów stosowanych w produkcji. Nie jest to tylko specyfikacja w arkuszu danych; definiuje ona możliwości termiczne.

W naszych testach na PTSMAKE odkryliśmy, że ta właściwość jest głównym czynnikiem wpływającym na efektywne odprowadzanie ciepła. Określa ona, jak skutecznie miedziany radiator może odprowadzać energię cieplną z komponentów o dużej mocy.

| Materiał | Przewodność cieplna (W/m-K) | Względna wydajność |

|---|---|---|

| Miedź | ~400 | Wysoki |

| Aluminium (6061) | ~167 | Średni |

| Stal nierdzewna | ~16 | Niski |

W przypadku nowoczesnych procesorów każdy stopień ma znaczenie. Wysoka przewodność sprawia, że ciepło nie pozostaje w pobliżu wrażliwej matrycy.

null

Pokonywanie bariery rozprzestrzeniającego się oporu

Prawdziwa wartość miedzi leży w jej zdolności do łagodzenia oporu rozprzestrzeniania się. Źródło ciepła, takie jak procesor, jest często znacznie mniejsze niż podstawa radiatora.

Jeśli materiał bazowy słabo przewodzi ciepło, koncentruje się ono bezpośrednio pod chipem. Tworzy to "gorący punkt", podczas gdy krawędzie radiatora pozostają chłodne.

W poprzednich projektach w PTSMAKE zaobserwowaliśmy, że miedź minimalizuje tę deltę. Zmusza ciepło do szybkiego przemieszczania się na zewnątrz do krawędzi podstawy.

Analogia do autostrady

Aby to zrozumieć, wyobraź sobie system autostrad w godzinach szczytu. Aluminium działa jak droga z sygnalizacją świetlną; samochody (ciepło) poruszają się, ale występują tarcia i opóźnienia.

Miedź działa jak szeroka, otwarta autostrada. Energia cieplna przepływa bez ograniczeń, błyskawicznie docierając do celu. Ta wysoka dyfuzyjność cieplna1 ma kluczowe znaczenie dla obciążeń przejściowych.

| Cecha | Aluminiowa podstawa | Miedziana podstawa |

|---|---|---|

| Dystrybucja ciepła | Zlokalizowane w pobliżu źródła | Jednolity w całej bazie |

| Fin Wykorzystanie | Zewnętrzne żebra pozostają chłodne | Wszystkie płetwy uczestniczą w równym stopniu |

Maksymalizacja wydajności płetw

Ponieważ ciepło szybko dociera do krańców podstawy, zewnętrzne żebra stają się aktywnymi uczestnikami chłodzenia.

W aluminiowych konstrukcjach, zewnętrzne żebra często wykonują bardzo mało pracy, ponieważ ciepło nigdy nie dociera do nich efektywnie.

Dzięki zastosowaniu miedzi zapewniamy, że cała powierzchnia radiatora przyczynia się do konwekcji, maksymalizując całkowity potencjał chłodzenia.

Podsumowanie

Wyjątkowa przewodność miedzi jest kluczem do pokonania oporu rozprzestrzeniania się. Umożliwia ona równomierne rozprowadzanie ciepła po podstawie, zapewniając, że każde żebro na miedziany radiator jest efektywnie wykorzystywana. Tworzy to bardziej wydajny system zarządzania ciepłem w porównaniu do aluminium.

3. Jak czystość miedzi (np. C11000) wpływa na wydajność termiczną?

W naszej pracy w PTSMAKE często widzimy, jak inżynierowie określają "miedź" bez definiowania gatunku. To niedopatrzenie może ograniczyć wyniki termiczne.

Czystość jest mierzona w odniesieniu do międzynarodowego standardu miedzi wyżarzanej (IACS). Wyższy procent oznacza lepszą przewodność.

Dla wysokiej wydajności miedziany radiator, Wybór odpowiedniej klasy ma kluczowe znaczenie.

Poniżej znajduje się szybkie porównanie popularnych gatunków maszyn:

| Klasa | Nazwa zwyczajowa | Czystość | IACS % |

|---|---|---|---|

| C10100 | Elektronika beztlenowa (OFE) | 99.99% | 101% |

| C11000 | Elektrolityczna twarda powłoka (ETP) | 99.90% | 100% |

C10100 oferuje nieco lepszą wydajność ze względu na niższą zawartość tlenu. Jednak C11000 jest standardem branżowym dla większości ogólnych zastosowań.

Kiedy obrabiamy maszynę miedziany radiator, Wewnętrzna struktura dyktuje wydajność. Pomyśl o miedzianej siatce jak o autostradzie.

Elektrony przenoszą ciepło wzdłuż tej autostrady. W czystej miedzi, takiej jak C10100, ruch odbywa się płynnie.

Jednak tlen lub inne pierwiastki śladowe w C11000 działają jak blokady drogowe. Zanieczyszczenia te rozpraszają elektrony.

To zakłócenie utrudnia przepływ, zwiększając opór cieplny.

Zjawisko to jest często opisywane przez Reguła Matthiessena2, która wyjaśnia, w jaki sposób zanieczyszczenia zwiększają całkowitą rezystywność.

Nawet niewielka ilość tlenu zaburza strukturę sieci.

W naszych wewnętrznych porównaniach w PTSMAKE zauważyliśmy wyraźne różnice we właściwościach materiału.

| Własność | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Zawartość tlenu | ~0.0005% | ~0.04% |

| Przewodność cieplna | ~391 W/m-K | ~388 W/m-K |

| Ryzyko kruchości wodorowej | Niski | Wysoki |

Choć różnica w przewodności wydaje się niewielka, ma ona znaczenie w zastosowaniach o wysokiej gęstości strumienia.

Zanieczyszczenia zakłócają ścieżkę transferu ciepła. Skutkuje to wyższą temperaturą złącza urządzenia.

Wybór pomiędzy C10100 i C11000 zależy od konkretnych wymagań termicznych. Podczas gdy C11000 jest wystarczający dla standardowych radiatorów, C10100 zapewnia niezbędną wydajność dla wrażliwej elektroniki. Czystość zapewnia, że struktura siatki pozostaje czysta dla optymalnego rozpraszania ciepła.

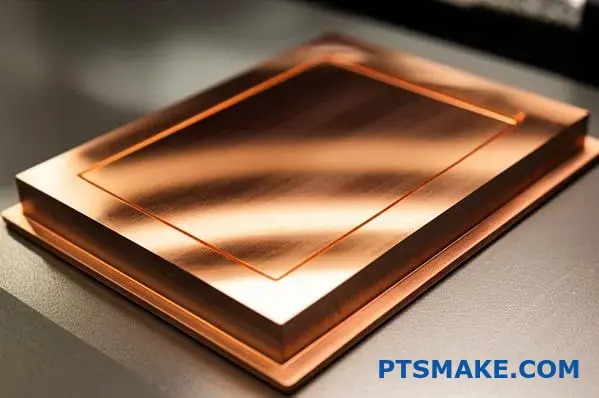

Jaka jest rola wykończenia powierzchni i płaskości?

Kiedy montujemy rozwiązanie chłodzące, fizyczny interfejs między źródłem ciepła a podstawą jest często głównym wąskim gardłem termicznym. Nawet jeśli obrabiana powierzchnia wydaje się gładka gołym okiem, w rzeczywistości jest pełna mikroskopijnych nieregularności.

Te niedoskonałości tworzą małe kieszenie powietrza między komponentem a metalową podstawą. Niestety, powietrze jest wyjątkowo słabym przewodnikiem ciepła w porównaniu do litego metalu.

Porównanie przewodności cieplnej

| Materiał | Przewodność (W/m-K) | Wpływ na przenoszenie ciepła |

|---|---|---|

| Air (The Gap) | ~0.026 | Blokuje przepływ ciepła |

| Pasta termoprzewodząca | ~1 - 8 | Bridges the Gap |

| Miedziany radiator | ~385 | Skuteczne działanie |

Musimy zająć się tymi lukami, aby zapewnić miedziany radiator działa prawidłowo. Jeśli powierzchnia jest zbyt szorstka, ciepło gromadzi się u źródła zamiast rozpraszać.

Optymalizacja kontaktu dla maksymalnej wydajności

Aby zwalczyć problem szczelin powietrznych, wykorzystujemy precyzyjne procesy produkcyjne, takie jak docieranie i polerowanie. Techniki te służą znacznej poprawie zarówno wykończenia powierzchni, jak i ogólnej płaskości.

Głównym celem jest maksymalizacja rzeczywistej powierzchni styku metal-metal. W naszych poprzednich projektach w PTSMAKE zaobserwowaliśmy, że doskonała płaskość bezpośrednio koreluje z niższymi temperaturami pracy.

Uzyskując bardziej płaską powierzchnię, minimalizujemy zależność od materiałów interfejsu termicznego (TIM). Chociaż TIM są niezbędne do wypełnienia mikroskopijnych pustek, mają wyższą odporność termiczną niż metal podstawowy.

Związek między płaskością a TIM

Idealnie, warstwa TIM powinna być tak cienka, jak to możliwe, aby zmniejszyć opór cieplny.

| Metoda obróbki | Płaskość powierzchni | Wymagana grubość TIM |

|---|---|---|

| Standardowe frezowanie | Dobry | Gruba warstwa |

| Szlifowanie precyzyjne | Lepiej | Warstwa umiarkowana |

| Docieranie / polerowanie | Najlepszy | Minimalna warstwa |

Mikroskopijna dynamika powierzchni

Kiedy udoskonalamy wykończenie powierzchni, zasadniczo zmniejszamy wysokość mikroskopijnych cząstek. asperity3 na metalu.

Jeśli te szczyty pozostają zbyt wysokie, uniemożliwiają miedziany radiator przed przyleganiem do procesora lub źródła ciepła.

Dzięki rygorystycznym testom z naszymi klientami wiemy, że polerowana powierzchnia umożliwia szybkie przenoszenie ciepła do żeber chłodzących. Ta mechaniczna precyzja jest równie ważna, jak sam wybór materiału.

Podsumowując, wykończenie powierzchni i płaskość mają kluczowe znaczenie dla przezwyciężenia wąskich gardeł termicznych. Mikroskopijne szczeliny powietrzne działają jak izolatory, ale precyzyjne docieranie zmniejsza te puste przestrzenie. Pozwala to na zastosowanie cieńszej warstwy TIM, zapewniając miedziany radiator wydajnie pobiera ciepło ze źródła.

Jakie są fizyczne ograniczenia radiatorów miedzianych?

Chociaż cenimy miedź za jej wyjątkową przewodność cieplną, nie jest ona idealnym rozwiązaniem dla każdego zastosowania. Z mojego doświadczenia w PTSMAKE wynika, że dwie główne przeszkody fizyczne często zaskakują inżynierów na etapie projektowania: waga i koszt materiału.

Miedź jest znacznie gęstsza niż aluminium. Zwiększa to naprężenia mechaniczne płytek drukowanych (PCB) i wymaga solidnych rozwiązań montażowych. Ponadto cena surowca jest stale wyższa, co wpływa na ostateczny budżet.

| Ograniczenie | Opis | Wpływ na projekt |

|---|---|---|

| Wysoka gęstość | Około 8,96 g/cm³, około 3x cięższy niż aluminium. | Wymaga mocniejszego sprzętu montażowego i wsparcia strukturalnego. |

| Koszt materiałów | Ceny rynkowe są wyższe w porównaniu do stopów aluminium. | Zwiększa ogólny koszt zestawienia materiałów (BOM). |

Musimy spojrzeć nie tylko na właściwości materiałowe samego metalu. Miedziany radiator może szybko przewodzić ciepło ze źródła ciepła do żeber. Jednak przeniesienie tego ciepła z żeberek do otaczającego powietrza jest innym wyzwaniem.

Powietrze jest w rzeczywistości stosunkowo słabym przewodnikiem ciepła. Jeśli przepływ powietrza jest ograniczony lub stagnacyjny, ciepło po prostu gromadzi się wokół żeber. Często określamy tę sytuację jako "plateau wydajności" w konstrukcjach pasywnych.

Bez względu na to, ile miedzi dodasz, fizyka dyktuje limit. W naszych laboratoriach testowych zaobserwowaliśmy, że zwiększanie powierzchni w końcu przynosi coraz mniejsze zyski. Jest to w dużej mierze regulowane przez konwekcyjny współczynnik przenikania ciepła4.

Gdy powietrze nie może odprowadzać ciepła wystarczająco szybko, radiator staje się nasycony ciepłem. Dlatego często sugerujemy aktywne chłodzenie lub rozwiązania cieczowe do zastosowań o dużej gęstości mocy.

| Czynnik | Wpływ na chłodzenie | Źródło ograniczenia |

|---|---|---|

| Lepkość powietrza | Tworzy warstwy graniczne, które izolują żebra. | Dynamika płynów |

| Przepływ | Określa szybkość usuwania ciepła. | Wydajność wentylatora / konwekcja naturalna |

| Temperatura otoczenia | Ustawia deltę temperatury bazowej. | Środowisko |

W poprzednich projektach widziałem nieudane konstrukcje, ponieważ skupiano się wyłącznie na przewodności metalu. Nie możemy ignorować interakcji z otaczającym przepływem powietrza. Zrozumienie tych ograniczeń ma kluczowe znaczenie dla udanej produkcji precyzyjnej.

Podsumowując, podczas gdy wysoka gęstość i koszt miedzianego radiatora stanowią wyzwania logistyczne, ostateczny pułap wydajności jest często definiowany przez właściwości przepływu powietrza. Musimy zoptymalizować interakcję między metalową powierzchnią a medium chłodzącym, aby zapewnić wydajność.

Kiedy aluminium jest lepszym wyborem?

Kiedy podchodzimy do inżynierii cieplnej od pierwszych zasad, gęstość staje się czynnikiem decydującym. Podczas gdy miedziany radiator oferuje doskonałą przewodność, jego masa jest często zaporowa. Z naszego doświadczenia w PTSMAKE wynika, że ograniczenia wagowe często dyktują projekt, zanim jeszcze zostaną osiągnięte limity termiczne.

W lotnictwie i robotyce mobilnej każdy gram wpływa na żywotność baterii i dynamikę. Aluminium zapewnia niezbędne chłodzenie bez konieczności stosowania miedzi.

Porównajmy wpływ fizyczny:

| Materiał | Gęstość ($g/cm^3$) | Konsekwencje wagi |

|---|---|---|

| Aluminium (6061) | ~2.70 | Idealny do lotu/ruchu |

| Miedź (C11000) | ~8.96 | Wysoki (kara 3,3x) |

Jeśli sprzęt musi latać, szybko się poruszać lub wisieć pionowo, aluminium jest zwykle logicznym zwycięzcą.

Malejące zyski w scenariuszach niskiego obciążenia

Nie każdy komponent elektroniczny wymaga maksymalnego rozpraszania ciepła. W przypadku chipów generujących umiarkowane ciepło, zamiana na miedziany radiator często przynosi malejące zyski. Temperatura złącza może nieznacznie spaść, ale koszt i waga rosną nieproporcjonalnie.

W PTSMAKE doradzamy klientom, aby przyjrzeli się całej ścieżce termicznej. Jeśli wąskim gardłem jest przepływ powietrza lub materiał interfejsu, wysokiej jakości metal nie rozwiąże problemu.

Naprężenia mechaniczne w systemach regałowych

W dużych systemach montowanych w szafach rack, grawitacja stwarza wyzwania mechaniczne. Ciężki miedziany blok wywiera znaczny moment obrotowy na płytkę PCB. Z biegiem czasu powoduje to wypaczenie płytki lub awarie połączeń lutowanych, szczególnie podczas wibracji podczas transportu.

Aluminium minimalizuje to ryzyko strukturalne. Zapewnia bezpieczeństwo zespołu chłodzenia bez konieczności stosowania wzmocnionych wsporników montażowych.

Pojemność cieplna i odpowiedź przejściowa

W termodynamice istnieje pewien niuans dotyczący sposobu, w jaki materiały magazynują energię. Aluminium ma w rzeczywistości wyższą właściwą pojemność cieplną w porównaniu do miedzi. Ma to bezpośredni wpływ na dyfuzyjność cieplna5 systemu.

W przypadku zastosowań, w których występują krótkie impulsy ciepła, a nie ciągłe obciążenia, aluminium jest zaskakująco skuteczne.

Macierz kompromisów operacyjnych

| Ograniczenie | Zalety aluminium | Ograniczenie miedzi |

|---|---|---|

| Budżet | Ekonomiczne skalowanie | Drogie surowce |

| Wibracje | Niska bezwładność | Wysokie obciążenie mocowań |

| Skoki temperatury | Wysoka absorpcja na kg | Niższe przechowywanie na kg |

| Obrabialność | Szybka produkcja | Wolniejszy, zużywający narzędzia |

W scenariuszach obejmujących pracę przerywaną, aluminium działa jako doskonały bufor termiczny, skutecznie pochłaniając energię na jednostkę masy.

Wybór między aluminium a miedziany radiator to nie tylko liczba przewodności. Aluminium króluje w zastosowaniach lotniczych o krytycznej wadze i zapobiega uszkodzeniom mechanicznym w systemach stelażowych. Co więcej, w przypadku obciążeń przerywanych, jego doskonałe ciepło właściwe na kilogram zapewnia lepszą wydajność bez wysokich kosztów miedzi.

W jaki sposób miedziana podstawa działa jako rozpraszacz ciepła?

W wysokowydajnej elektronice stajemy przed poważnym wyzwaniem znanym jako gęstość strumienia ciepła. Potężny chip generuje ogromną energię na niewielkiej powierzchni.

Tworzy to niebezpieczny "gorący punkt", w którym temperatura gwałtownie wzrasta. Jeśli nie poradzimy sobie z tym stężeniem, podzespół ulegnie awarii.

W PTSMAKE często wizualizujemy to wyzwanie termiczne dla naszych klientów za pomocą następującego porównania.

Dynamika strumienia ciepła

| Komponent | Powierzchnia | Stężenie ciepła | Poziom ryzyka |

|---|---|---|---|

| Matryca procesora | Bardzo mały | Bardzo wysoka | Krytyczny |

| Podstawa radiatora | Duży | Niski (pasywny) | Bezpieczny |

Musimy szybko przenieść energię z tej małej matrycy na większy obszar.

Boczne przewodzenie ciepła

Dlaczego szczególnie zalecamy miedziany radiator dla tych zastosowań? Nie chodzi tylko o surową moc chłodzenia.

Chodzi o szybkość transferu bocznego.

Gdy ciepło uderza w miedzianą podstawę, wysoka przewodność materiału umożliwia natychmiastowy przepływ energii na boki.

Proces ten rozprowadza intensywne ciepło na całej powierzchni płyty bazowej.

Analiza efektywności rozsiewu

| Właściwości materiału | Zachowanie miedzi | Zachowanie aluminium | Wpływ na Hot Spot |

|---|---|---|---|

| Przewodność | Wysoki (>390 W/m-K) | Umiarkowany (~205 W/m-K) | Szybka redukcja |

| Rozrzut boczny | Szybki i jednolity | Wolniejsze i zlokalizowane | Eliminuje skoki napięcia |

| Masa termiczna | Wysoki | Niski | Buforowanie przed przepięciami |

Przezwyciężanie oporu

Z naszego doświadczenia ze złożonymi podzespołami wynika, że użycie miedzianej podstawy jest najlepszym sposobem na zmniejszenie zużycia energii. Odporność na tarcie termiczne6.

Bez tego szybkiego rozprzestrzeniania się, zewnętrzne żebra chłodzenia pozostają zimne i bezużyteczne.

Miedziana podstawa działa jak autostrada termiczna. Rozszerza ścieżkę dla ciepła, dostarczając je równomiernie do finów.

Zapewnia to, że każdy centymetr kwadratowy układu chłodzenia aktywnie rozprasza energię.

Miedziana podstawa skutecznie przekształca skoncentrowane obciążenie termiczne w zarządzalny, rozproszony przepływ. Szybko rozprowadzając ciepło na boki, zapobiega lokalnemu przegrzaniu i optymalizuje wydajność połączonych żeber chłodzących, zapewniając długoterminową niezawodność urządzeń o dużej mocy.

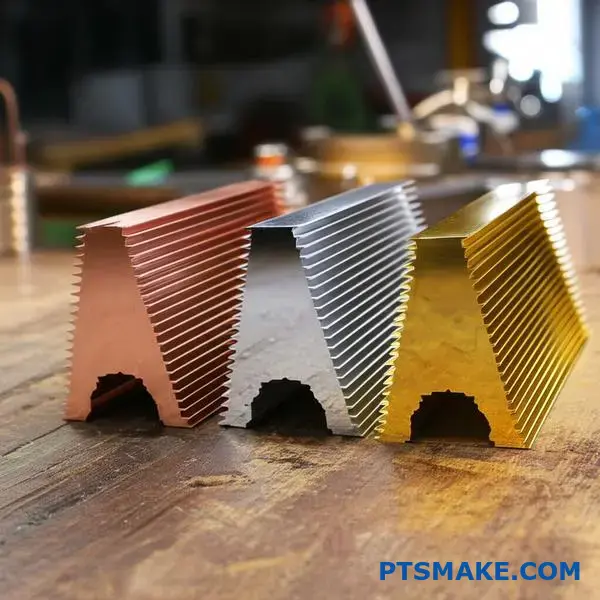

Czy stosowane są stopy miedzi i jakie są kompromisy?

Czysta miedź oferuje najlepszą wydajność cieplną dla niestandardowego radiatora miedzianego. Jest jednak miękka i gumowata w obróbce. Czasami wytrzymałość mechaniczna ma większe znaczenie niż maksymalny transfer ciepła.

Z naszego doświadczenia w PTSMAKE często sugerujemy stopy, gdy trwałość jest kluczowa. Dodanie pierwiastków poprawia twardość, ale zmniejsza przewodność. Jest to balansowanie między strukturą a wydajnością termiczną.

| Materiał | Przewodność cieplna | Obrabialność | Twardość |

|---|---|---|---|

| Czysta miedź (C11000) | Doskonały | Słaby (Gumowaty) | Niski |

| Tellurium Miedź | Dobry | Doskonały | Średni |

| Miedź berylowa | Uczciwy | Dobry | Wysoki |

Podczas projektowania złożonego radiatora miedzianego można napotkać określone ograniczenia fizyczne. Czysta miedź (C10100 lub C11000) jest standardem, ale łatwo odkształca się pod wpływem dużych naprężeń.

W poprzednich projektach wykorzystywaliśmy miedź tellurową (C14500) do części wymagających skomplikowanej obróbki CNC. Tworzy ona krótkie wióry zamiast długich łańcuchów. Dzięki temu produkcja jest szybsza, a wykończenie powierzchni gładsze.

Przewodność cieplna spada jednak o około 10% do 20% w porównaniu do czystej miedzi. Jest to opłacalny kompromis w przypadku skomplikowanych geometrii, w których precyzja nie podlega negocjacjom.

Następnie jest miedź berylowa (BeCu). Materiał ten jest niezwykle wytrzymały. Swoją wyjątkową twardość osiąga dzięki utwardzanie wydzieleniowe7.

BeCu jest często stosowany w stykach sprężynowych lub złączach, które również muszą odprowadzać ciepło. Wytrzymuje powtarzające się obciążenia fizyczne bez utraty kształtu.

| Typ stopu | Podstawowa korzyść | Typowe zastosowanie | Kompromis termiczny |

|---|---|---|---|

| Tellurium Miedź | Wysoka skrawalność | Złożone dysze, skomplikowane płetwy | Umiarkowana strata |

| Miedź berylowa | Wysoka wytrzymałość i elastyczność | Zaciski sprężynowe, zlewozmywaki strukturalne | Znacząca strata |

W oparciu o testy przeprowadzone z naszymi klientami, czysta miedź pozostaje królem absolutnej wydajności cieplnej. Jednak stopy rozwiązują problemy strukturalne, z którymi czysta miedź nie jest w stanie sobie poradzić.

Wybór odpowiedniego materiału zależy od konkretnych priorytetów. Czysta miedź maksymalizuje transfer ciepła, ale brakuje jej wytrzymałości mechanicznej. Stopy takie jak miedź tellurowa i berylowa znacznie poprawiają obrabialność i trwałość. Poświęcają one jednak pewną przewodność cieplną. Pomagamy klientom w znalezieniu idealnej równowagi dla ich zastosowań.

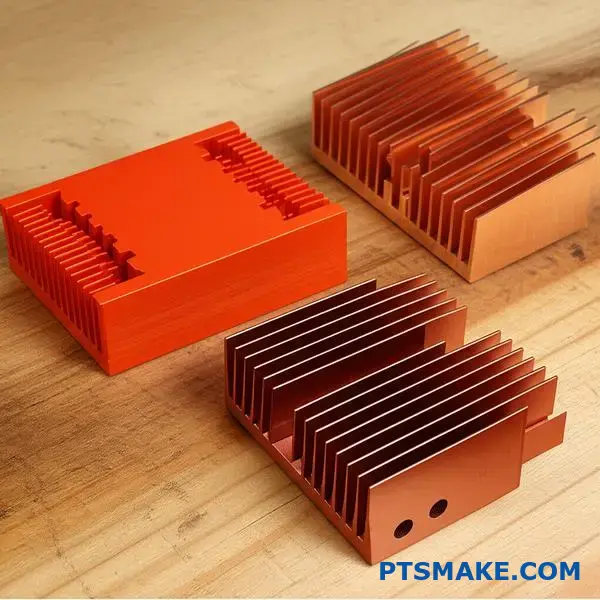

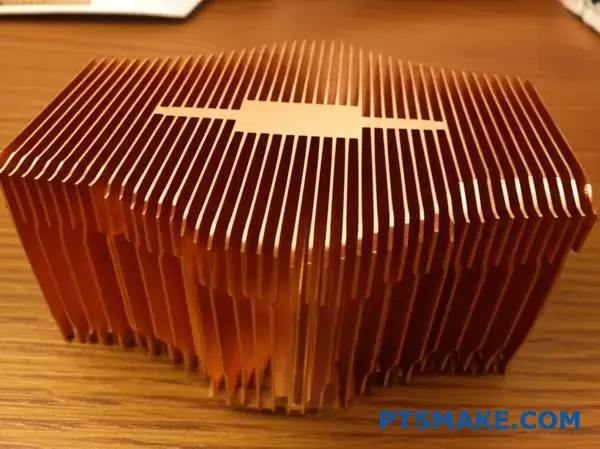

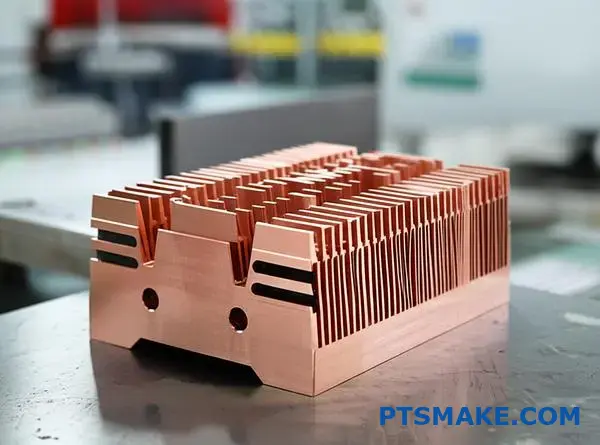

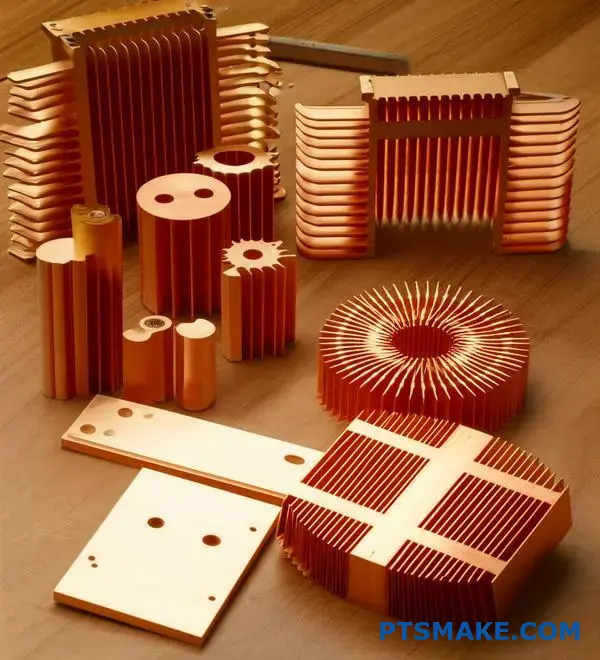

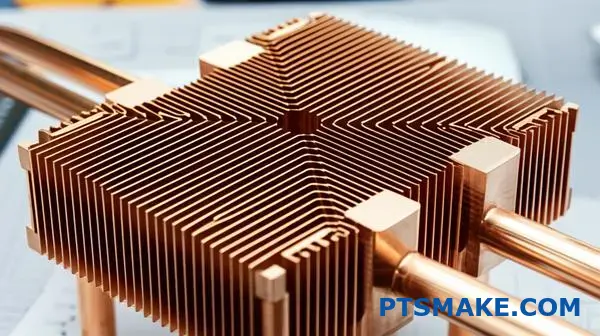

Jakie są typowe procesy produkcji radiatorów miedzianych?

Wybór odpowiedniej metody produkcji ma kluczowe znaczenie dla zrównoważenia wydajności cieplnej i kosztów produkcji. W PTSMAKE kategoryzujemy te procesy w oparciu o wymaganą geometrię i objętość.

Prowadzimy klientów przez te opcje, aby upewnić się, że ostateczny miedziany radiator spełnia ich konkretne cele projektowe. Oto zestawienie podstawowych technik, które wykorzystujemy.

| Proces | Kluczowa charakterystyka | Najlepsza aplikacja |

|---|---|---|

| Skiving | Materiał ciągły | Stosy żeber o wysokiej gęstości |

| Kucie | Kształtowanie pod wysokim ciśnieniem | Płetwy pinowe i produkcja masowa |

| Obróbka CNC | Produkcja subtraktywna | Prototypy i złożone bazy |

| Łączenie | Połączony zespół | Wysokie płetwy i mieszane materiały |

Proces skrawania

Skiving polega na wycinaniu cienkich warstw z litego bloku miedzi w celu utworzenia finów. Ponieważ finy pozostają przymocowane do podstawy, nie ma warstwy łączącej, która utrudniałaby transfer ciepła.

W naszych testach, miedziane radiatory ze skośnymi krawędziami konsekwentnie przewyższają łączone alternatywy w zastosowaniach o wysokim strumieniu ciepła ze względu na ciągłą strukturę materiału.

Kucie na zimno

Proces ten wykorzystuje wysokie ciśnienie do wtłaczania miedzi do matrycy. Tworzy to części o doskonałej integralności strukturalnej. Struktura ziaren miedzi pozostaje wyrównana, co poprawia przewodność cieplną.

Często sugerujemy kucie w przypadku konstrukcji typu pin fin, w których przepływ powietrza odbywa się z wielu kierunków. Staje się to bardzo opłacalne po ustaleniu oprzyrządowania.

Obróbka CNC

Obróbka CNC zapewnia najwyższą precyzję. W PTSMAKE używamy jej głównie do prototypowania i niskonakładowych serii, w których potrzebne są niestandardowe funkcje.

Chociaż generuje więcej odpadów, pozwala na uzyskanie geometrii, których formy nie są w stanie łatwo wyprodukować. Jest to metoda walidacji projektu przed masową produkcją.

Spajanie i lutowanie

W przypadku projektów wymagających bardzo wysokich żeberek, łączymy oddzielne żeberka z rowkowaną podstawą. Wyzwaniem jest tutaj zminimalizowanie odporność termiczna interfejsu8 w stawie.

Lutowanie wykorzystuje metalowy wypełniacz do stworzenia mocnego, przewodzącego połączenia. Metoda ta pozwala nam łączyć różne techniki produkcji w celu uzyskania optymalnej wydajności chłodzenia.

| Cecha | Skiving | Kucie | Obróbka CNC |

|---|---|---|---|

| Wydajność materiałowa | Wysoki | Wysoki | Niski |

| Koszt konfiguracji | Umiarkowany | Wysoki | Niski |

| Elastyczność projektowania | Ograniczony | Umiarkowany | Bardzo wysoka |

Każdy proces produkcyjny tworzy miedziany radiator o unikalnej charakterystyce termicznej. Niezależnie od tego, czy potrzebujesz wysokiej gęstości żeberek, wytrzymałości strukturalnej kucia, czy precyzji obróbki CNC, zrozumienie tych mechanizmów zapewnia wybór najbardziej wydajnego rozwiązania dla twojego sprzętu.

Jak proces produkcji wpływa na wydajność, koszty i swobodę projektowania?

Wybór właściwej metody produkcji definiuje sukces produktu. Nie chodzi tylko o kształtowanie metalu; proces bezpośrednio dyktuje wydajność cieplną i budżet.

W PTSMAKE często widzimy, jak prosty wybór zmienia wszystko. A miedziany radiator wykonany metodą skivingu zachowuje się inaczej niż ten wykonany z litego bloku.

Kompromisy między wydajnością a kosztami

| Proces | Gęstość płetw | Koszt oprzyrządowania |

|---|---|---|

| Obróbka CNC | Średni | Niski |

| Skiving | Wysoki | Średni |

| Kucie | Średni | Wysoki |

Musimy starannie zrównoważyć te czynniki. Wysoka wydajność zwykle wymaga określonych technik produkcji. Przyjrzyjmy się szczegółowemu podziałowi poniżej.

Analiza matrycy produkcyjnej

Musimy spojrzeć poza powierzchnię. Zastosowana metoda określa integralność strukturalną miedzianego radiatora.

Na przykład, żeberka klejone oferują swobodę projektowania. Wprowadzają one jednak barierę. Bariera ta znacząco wpływa na wydajność wymiany ciepła.

Porównanie możliwości procesu

| Proces | Współczynnik proporcji | Odporność na płetwę podstawową | Koszt NRE | Koszt jednostkowy (Vol) |

|---|---|---|---|---|

| Skiving | Wysoki (>50:1) | Zero (monolityczny) | Umiarkowany | Umiarkowany |

| Kucie na zimno | Niski (<10:1) | Zero (monolityczny) | Wysoki | Niski |

| Obróbka CNC | Średni | Zero (monolityczny) | Niski | Wysoki |

| Bonded Fin | Wysoki | Wysoki (klejony/ lutowany) | Niski | Umiarkowany |

Ukryty wpływ stawów

Procesy takie jak skrawanie lub obróbka skrawaniem tworzą części z jednego bloku. To skutecznie eliminuje Odporność na kontakt termiczny9.

W naszych poprzednich projektach stwierdziliśmy, że wyeliminowanie połączeń poprawia przewodność cieplną o wymierny margines.

Kucie jest doskonałym rozwiązaniem w przypadku dużej objętości. Ogranicza jednak wysokość płetwy. Poświęcasz powierzchnię na rzecz niższych kosztów jednostkowych.

Obróbka skrawaniem oferuje najlepszą precyzję. Zużywa jednak więcej czasu na jednostkę. Jest to idealne rozwiązanie dla prototypów, ale kosztowne dla produkcji masowej.

W PTSMAKE pomagamy klientom zrównoważyć te ograniczenia. Zapewniamy, że zamierzenia projektowe odpowiadają rzeczywistości produkcyjnej.

Procesy produkcyjne dyktują ograniczenia miedzianego radiatora. Podczas gdy skrawanie i obróbka skrawaniem oferują doskonałą wydajność termiczną dzięki ciągłemu materiałowi, kucie wyróżnia się redukcją kosztów przy dużych ilościach. Musisz dostosować swoje cele termiczne do konkretnych możliwości każdej metody produkcji.

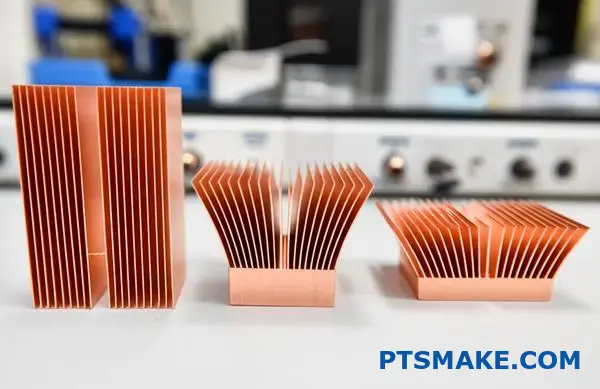

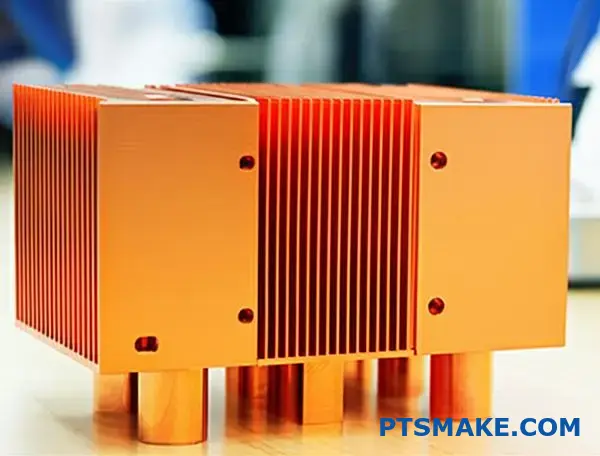

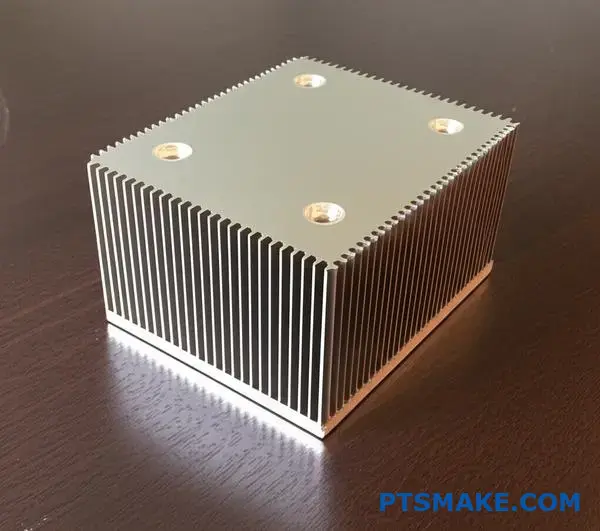

Jakie są główne typy konstrukcyjne radiatorów miedzianych?

Przy wyborze miedzianego radiatora, specyficzna geometria żeberek dyktuje wydajność. Struktura określa sposób, w jaki powietrze przepływa przez urządzenie i jak skutecznie rozpraszane jest ciepło.

W PTSMAKE dzielimy te struktury na trzy podstawowe grupy w oparciu o ich fizyczną konstrukcję.

| Typ konstrukcji | Główna metoda produkcji | Idealny scenariusz przepływu powietrza |

|---|---|---|

| Płetwa | Skiving lub wytłaczanie | Liniowy, wymuszony przepływ powietrza |

| Pin Fin | Kucie na zimno lub obróbka skrawaniem | Wielokierunkowy przepływ powietrza |

| Rozkloszowana płetwa | Kucie na zimno | Ograniczona wysokość w pionie |

Każdy typ oferuje różne zalety w zależności od dostępnej przestrzeni i konfiguracji wentylatora. Przyjrzyjmy się, jak te geometrie działają w praktycznych zastosowaniach.

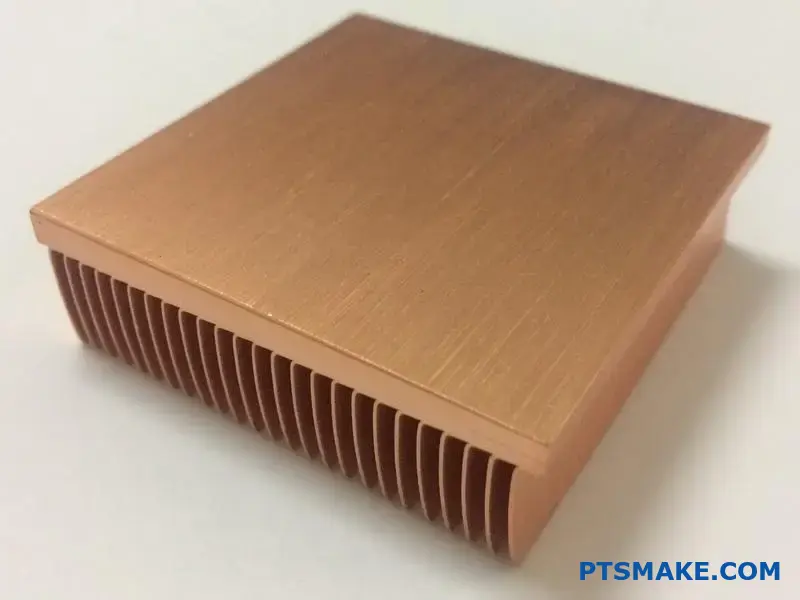

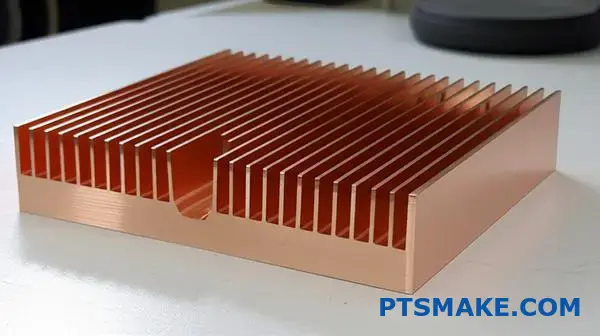

Płytowe radiatory miedziane

Są to najbardziej tradycyjne konstrukcje, z jakimi się spotykamy. Składają się z prostych, ciągłych ścian biegnących wzdłuż podstawy.

Do ich produkcji używamy zazwyczaj technologii skivingu. Metoda ta pozwala na uzyskanie cieńszych żeber i większej gęstości w porównaniu do wytłaczania.

Charakterystyka przepływu powietrza jest ściśle liniowa. Aby pracować efektywnie, powietrze musi przepływać bezpośrednio przez kanały. Taka konstrukcja zapewnia niski opór hydrauliczny, ale wymaga ukierunkowanego przepływu powietrza.

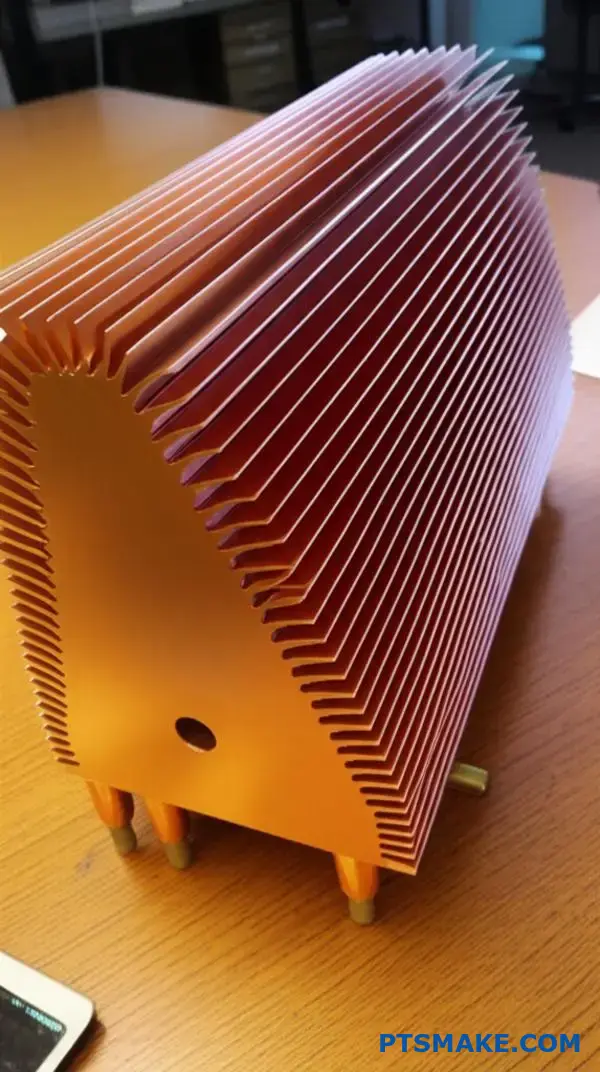

Miedziane radiatory Pin Fin

Zamiast ciągłych ścian, konstrukcja ta wykorzystuje szereg pojedynczych kołków. Kołki te mogą być cylindryczne, kwadratowe lub eliptyczne.

Z naszego doświadczenia z projektami kucia na zimno wynika, że żeberka pinowe doskonale sprawdzają się w środowiskach o nieprzewidywalnym przepływie powietrza. Powietrze może dostawać się do układu z dowolnego kierunku.

Ten geometryczny układ promuje znaczące turbulencja10 wokół sworzni. Chociaż zwiększa to spadek ciśnienia, często poprawia szybkość wymiany ciepła w środowiskach o niskiej prędkości.

| Charakterystyka | Płetwa | Pin Fin |

|---|---|---|

| Ścieżka przepływu powietrza | Kanał prosty | Możliwość przepływu krzyżowego |

| Spadek ciśnienia | Niski | Umiarkowany do wysokiego |

| Produkcja | Skiving jest powszechny | Kucie jest powszechne |

Wzory płetw rozszerzanych

Są one odmianą płetwy szpilkowej. Piny rozchodzą się na zewnątrz, gdy wystają z podstawy.

Taka konstrukcja zwiększa powierzchnię w górnej części radiatora. Zalecamy tę konstrukcję, gdy prześwit w pionie jest ograniczony, ale jest wystarczająco dużo miejsca do wykorzystania w poziomie.

Wybór odpowiedniego typu struktury ma kluczowe znaczenie dla zarządzania temperaturą. Płytkowe żeberka są najlepsze dla liniowego przepływu powietrza, podczas gdy żeberka pinowe oferują wszechstronność z wielokierunkowym wlotem powietrza. Rozchylone żeberka rozwiązują ograniczenia przestrzenne, maksymalizując powierzchnię. Dopasowanie geometrii miedzianego radiatora do strategii przepływu powietrza zapewnia optymalne chłodzenie.

Jak geometria żeberek wpływa na wydajność chłodzenia?

Geometria finów jest sercem zarządzania ciepłem. Kiedy projektujemy wysokowydajne miedziany radiator, nie tylko kształtujemy metal. Ściśle zarządzamy przepływem powietrza i ścieżkami rozpraszania ciepła, aby zapewnić niezawodność.

W PTSMAKE skupiamy się na czterech krytycznych wymiarach w fazie projektowania.

Kluczowe parametry geometryczne

| Parametr | Funkcja | Wpływ na chłodzenie |

|---|---|---|

| Wysokość | Zwiększa całkowitą powierzchnię | Może blokować powietrze w ciasnych przestrzeniach |

| Grubość | Przewodzi ciepło w górę | Zwiększa wagę i koszty materiałów |

| Boisko | Szerokość kanału przepływu powietrza | Równoważy spadek ciśnienia |

| Profil | Optymalizacja kształtu | Wpływa na tworzenie turbulencji |

Odpowiednie dobranie tych parametrów gwarantuje, że urządzenie przetrwa naprężenia termiczne. Jest to delikatna równowaga między rozmiarem fizycznym a wydajnością aerodynamiczną.

Większa powierzchnia generalnie oznacza lepszy potencjał chłodzenia. Jednak po prostu ciaśniejsze upakowanie żeberek często prowadzi do malejących zysków.

Pułapka powierzchniowa

Jeśli żeberka znajdują się zbyt blisko siebie, przeciwciśnienie znacznie wzrasta. Wentylator systemowy z trudem przepycha powietrze przez gęsty układ.

W naszych testach na PTSMAKE stwierdziliśmy, że optymalny odstęp jest kluczowy. Potrzebny jest wystarczający odstęp, aby powietrze mogło swobodnie przepływać bez dławienia systemu.

Zarządzanie oporem przepływu powietrza

Gdy powietrze porusza się po płaskiej powierzchni, ma tendencję do przywierania. Tworzy to warstwę zastoju powietrza, która izoluje ciepło, zamiast je usuwać.

Zjawisko to jest ściśle związane z średnica hydrauliczna11. Określa, jak efektywna jest geometria kanału dla przepływu płynu.

Zakłócanie przepływu

Projektujemy profile żeber specjalnie w celu rozbicia tej warstwy izolacyjnej. Użycie ząbkowanych lub szpilkowych żeber tworzy niezbędne turbulencje.

| Cel projektu | Mechanizm | Wynik |

|---|---|---|

| Zakłócenie | Przerwanie przepływu laminarnego | Wyższy współczynnik przenikania ciepła |

| Optymalizacja | Zrównoważony skok płetw | Niższy hałas i prędkość wentylatora |

Turbulencje mieszają chłodne powietrze z gorącą warstwą powierzchniową. Znacznie poprawia to wydajność cieplną w porównaniu do gładkiego przepływu laminarnego występującego w podstawowych konstrukcjach.

Złożone geometrie w obróbce CNC pozwalają nam zmaksymalizować ten efekt. Zapewniamy miedziany radiator działa wydajnie nawet przy dużych obciążeniach termicznych.

Zrównoważenie wysokości, grubości i nachylenia żeberek jest niezbędne dla uzyskania optymalnej wydajności termicznej. Musimy zamienić maksymalną powierzchnię na odpowiedni przepływ powietrza, aby zapobiec zadławieniu systemu. Zrozumienie dynamiki przepływu pozwala nam produkować wydajne miedziany radiator rozwiązania zapewniające niezawodność.

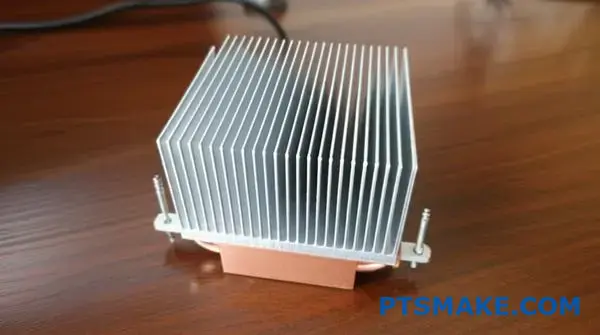

Czym są radiatory hybrydowe i jakie jest ich przeznaczenie?

Stawiając czoła wyzwaniom związanym z wysokowydajnym chłodzeniem, często stajemy przed dylematem materiałowym. Czysta miedź jest ciężka, podczas gdy czystemu aluminium brakuje szybkości rozprzestrzeniania się.

Rozwiązaniem są konstrukcje hybrydowe.

Radiatory te zazwyczaj posiadają miedzianą płytę bazową połączoną z aluminiowymi żebrami. Taka struktura wykorzystuje mocne strony obu metali, aby zoptymalizować zarządzanie ciepłem.

Oto jak podzieliliśmy role:

| Komponent | Materiał | Podstawowa funkcja |

|---|---|---|

| Płyta bazowa | Miedź | Szybkie pochłanianie i rozprzestrzenianie ciepła |

| Płetwy chłodzące | Aluminium | Rozpraszanie ciepła i redukcja wagi |

Umieszczając miedź tylko tam, gdzie strumień ciepła jest największy, maksymalizujemy wydajność bez dodawania niepotrzebnej masy.

Strumień ciepła jest najbardziej intensywny bezpośrednio nad procesorem lub źródłem zasilania.

W naszych projektach w PTSMAKE odkrywamy, że solidny aluminiowy blok często tworzy "gorący punkt", ponieważ nie może przenosić energii wystarczająco szybko.

To właśnie tutaj miedziana podstawa jest najlepsza.

Szybko odciąga ciepło od źródła, rozprowadzając je na boki na większym obszarze.

Po rozprowadzeniu ciepła ciężka miedź staje się zbędna.

Przechodzimy na aluminiowe żeberka na etapie rozpraszania.

Aluminium jest lżejsze i tańsze, co pozwala nam zwiększyć gęstość żeber bez zwiększania ich masy. miedziany radiator montaż zbyt ciężki do zamontowania.

Integralność strukturalna i łączenie

Połączenie tych dwóch różnych metali jest prawdziwym wyzwaniem produkcyjnym.

Jeśli połączenie jest słabe, wydajność termiczna natychmiast spada.

Często analizujemy dyfuzyjność cieplna12 materiału bazowego, aby upewnić się, że pasuje on do intensywności aplikacji.

Oto porównanie stosowanych przez nas metod montażu:

| Metoda | Siła wiązania | Termotransfer | Współczynnik kosztów |

|---|---|---|---|

| Lutowanie | Wysoki | Dobry | Umiarkowany |

| Klejenie epoksydowe | Niski | Słaby | Niski |

| Kształtowanie | Bardzo wysoka | Doskonały | Umiarkowany |

Kształtowanie matrycowe jest często preferowane w trudnych warunkach.

Wykorzystuje on siłę mechaniczną do zablokowania aluminiowych żeberek w rowkach miedzianej podstawy.

Eliminuje to ryzyko uszkodzenia połączeń lutowanych podczas cykli termicznych, zapewniając długoterminową niezawodność.

Radiatory hybrydowe łączą w sobie miedzianą podstawę zapewniającą szybkie rozprowadzanie ciepła z aluminiowymi żebrami zapewniającymi wydajne rozpraszanie. Taka struktura optymalizuje ścieżkę termiczną, jednocześnie znacznie zmniejszając wagę i koszty materiałowe w porównaniu do rozwiązań z litej miedzi, pod warunkiem, że metoda łączenia zapewnia niską rezystancję termiczną.

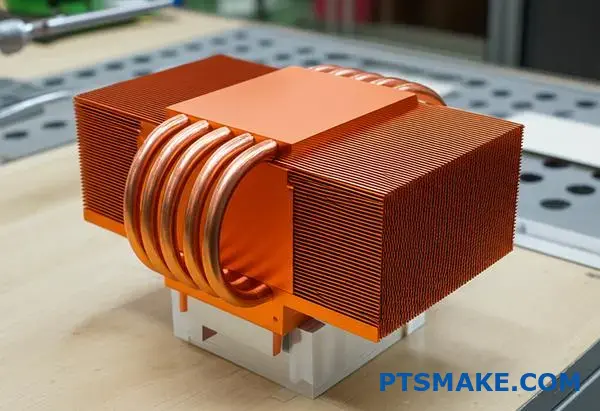

W jaki sposób rurki cieplne są zintegrowane strukturalnie i dlaczego?

W branży zarządzania ciepłem często nazywamy rurki cieplne "nadprzewodnikami ciepła". Przenoszą one energię cieplną znacznie szybciej niż sam lity metal.

W PTSMAKE starannie je integrujemy, aby zmaksymalizować ich wydajność.

Zazwyczaj wykonujemy precyzyjne rowki w miedziany radiator podstawa. Rury znajdują się wewnątrz tych kanałów.

| Komponent | Funkcja |

|---|---|

| Rurka cieplna | Szybki transport w fazie gazowej |

| Miedziana podstawa | Interfejs ze źródłem ciepła |

| Groove | Zwiększa powierzchnię styku |

Taka konfiguracja zapewnia, że ciepło natychmiast opuszcza źródło. Rozwiązuje to problem opóźnienia często występujący w metodach czystego przewodzenia.

Proces osadzania

Integracja strukturalna rozpoczyna się od precyzyjnej obróbki CNC. W miedzianym bloku wycinamy kanały, które idealnie pasują do promienia rury.

Jeśli dopasowanie jest luźne, szczeliny powietrzne zabiją wydajność.

Nakładamy cienką warstwę lutu o wysokiej przewodności. Następnie wciskamy rury na miejsce pod kontrolowanym ciepłem.

Pokonywanie limitów odległości

Lita miedź jest doskonała, ale ma trudności z efektywnym przenoszeniem ciepła na odległość większą niż kilka centymetrów.

Wykorzystanie rurek cieplnych działanie kapilarne13 wewnętrznie do cyrkulacji płynu. Pozwala to na przeniesienie ciepła do zdalnego stosu żeberek znajdującego się dalej od procesora.

| Metoda integracji | Najlepszy przypadek użycia | Korzyści |

|---|---|---|

| Direct Touch | Lodówki budżetowe | Niski koszt, przyzwoita wydajność |

| Przylutowana podstawa | Wysoka wydajność | Maksymalny transfer termiczny |

| Klejenie epoksydowe | Aplikacje niskotemperaturowe | Łatwy montaż, mniejsze obciążenie |

Dlaczego struktura ma znaczenie

W naszych testach na PTSMAKE, połączenie lutowane znacznie przewyższa połączenie na sucho.

Lut niweluje mikroskopijne niedoskonałości między rurą a podstawą. Tworzy to ciągłą ścieżkę termiczną.

Bez tej ścisłej integracji efekt "nadprzewodnika" jest marnowany na interfejsie.

Podsumowując, rurki cieplne działają jak super-autostrady dla energii cieplnej. Poprzez wlutowanie ich w precyzyjne rowki wewnątrz miedziany radiator, przezwyciężamy ograniczenia odległości związane z przewodnictwem stałym. Zapewnia to natychmiastowe dotarcie ciepła do żeber chłodzących w celu skutecznego rozpraszania.

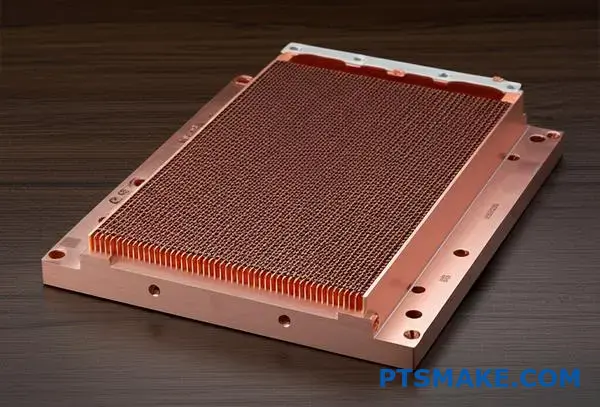

Jaka jest struktura miedzianej komory parowej?

Pomyśl o komorze parowej jako o płaskiej, dwuwymiarowej wersji standardowej rurki cieplnej.

W PTSMAKE często opisujemy go naszym klientom jako najlepszy rozpraszacz ciepła dla ograniczonych przestrzeni.

Struktura rdzenia opiera się na trzech głównych komponentach wewnątrz próżniowo uszczelnionej miedzianej koperty.

Komponenty te współpracują ze sobą, aby efektywnie zarządzać wysokim strumieniem ciepła.

| Komponent | Funkcja | Materiał |

|---|---|---|

| Koperta | Utrzymuje próżnię i przenosi ciepło | Miedź beztlenowa |

| Knot | Transportuje płyn poprzez działanie kapilarne | Spiekany proszek miedziany |

| Płyn roboczy | Pochłania i uwalnia ciepło utajone | Woda dejonizowana |

Taka konfiguracja tworzy całkowicie szczelny system.

Pozwala to na równomierne rozprowadzenie ciepła w osiach X i Y niemal natychmiast.

Miedziana powłoka zapewnia trwałość, podczas gdy wewnętrzne mechanizmy radzą sobie z obciążeniem termicznym.

Mechanizm zmiany fazy

Gdy źródło ciepła styka się z podstawą, płyn w gorącym punkcie natychmiast odparowuje.

Para ta wypełnia komorę, wykorzystując całą jej objętość do rozprowadzania ciepła.

Jest to znacznie lepsze rozwiązanie niż przewodzenie w litej miedzi.

W naszych testach przy PTSMAKE zaobserwowaliśmy niemal natychmiastowe wyrównanie temperatur.

Proces ten przekształca punktowe źródło ciepła w jednolite pole.

Integralność strukturalna i wydajność

Wewnętrzna struktura knota ma kluczowe znaczenie dla wydajności.

Zwykle składa się ze spiekanego proszku miedzi, aby zmaksymalizować powierzchnię.

Struktura ta wspiera cienkie ścianki przed ciśnieniem atmosferycznym.

Powoduje to również powrót płynu do źródła ciepła.

Ten ciągły cykl pozwala na szybkie chłodzenie komponentów o dużej mocy.

| Cecha | Solidna miedź | Komora parowa |

|---|---|---|

| Transport ciepła | Tylko przewodzenie | Zmiana fazy + przewodzenie |

| Kierunek rozprzestrzeniania się | Liniowy (od gorącego do zimnego) | Wielokierunkowy (2D) |

| Odporność termiczna | Wysoki | Bardzo niski |

Osiągnięcie równowagi termicznej

Celem tej struktury jest stworzenie Izotermizacja14 na powierzchni podstawy.

Zapewnia to, że dołączone żebra otrzymują równomierne obciążenie cieplne.

Eliminuje gorące punkty typowe dla elektroniki o dużej gęstości.

Używamy miedzi ze względu na jej wytrzymałość mechaniczną i kompatybilność z wodą.

Niezawodność ta jest powodem, dla którego zalecamy go do sprzętu o krytycznym znaczeniu, takiego jak specjalistyczny radiator miedziany.

Podsumowując, miedziana komora parowa składa się z uszczelnionej próżniowo koperty, spiekanego knota i płynu roboczego. Struktura ta umożliwia szybkie przenoszenie ciepła z przemianą fazową, zapewniając lepsze rozprzestrzenianie boczne w porównaniu do litego metalu. Jest to idealne rozwiązanie do zarządzania wysokim strumieniem ciepła w kompaktowych urządzeniach.

Jak klasyfikowane są miedziane radiatory ze względu na ich docelowe zastosowanie?

Kiedy kategoryzuję miedziany radiator, najbardziej praktyczną metodą jest spojrzenie na końcowe zastosowanie.

Różne branże wymagają określonych właściwości termicznych i tolerancji produkcyjnych.

Generalnie dzielimy je na cztery główne kategorie w oparciu o to, co potrafią.

Oto podział tych głównych grup:

| Zastosowanie | Typowy komponent | Kluczowy cel |

|---|---|---|

| Komputery | CPU / GPU | Redukcja hotspotów |

| Oświetlenie | Dioda LED o dużej mocy | Utrzymanie strumienia świetlnego |

| Moc | IGBT / MOSFET | Stałe rozpraszanie |

| Telekomunikacja | Stacje bazowe | Niezawodność |

W PTSMAKE widzimy, jak te różne potrzeby dyktują proces produkcji, od skrawania po precyzyjną obróbkę CNC.

W przypadku aplikacji obliczeniowych, takich jak procesory CPU i GPU, wyzwaniem termicznym jest ekstremalna gęstość mocy na bardzo małej powierzchni.

Często używamy tutaj miedzianych podstawek połączonych z rurkami cieplnymi lub komorami parowymi.

Głównym celem jest szybkie odprowadzenie ciepła z krzemowej matrycy.

Diody LED o dużej mocy mają nieco inny problem z długowiecznością.

Wymagają one utrzymywania niskich temperatur złącza, aby zapobiec zmianie koloru lub przedwczesnej awarii.

Często obrabiamy dla nich miedziane radiatory typu pin-fin, aby zmaksymalizować powierzchnię w konfiguracjach z naturalną konwekcją.

Układy energoelektroniczne, takie jak tranzystory IGBT i MOSFET, generują ogromne całkowite obciążenia cieplne, a nie tylko skoncentrowane punkty.

W tym przypadku, ciekłe płyty chłodzące lub ciężkie miedziane radiatory lamelowe są powszechnymi rozwiązaniami na naszej linii produkcyjnej.

Sprzęt telekomunikacyjny wymaga długotrwałej niezawodności w trudnych warunkach zewnętrznych.

Projektujemy je z myślą o minimalnej konserwacji, często unikając aktywnych wentylatorów.

Ważną koncepcją we wszystkich tych aplikacjach jest odporność na rozprzestrzenianie się ciepła15.

Miedź doskonale minimalizuje ten opór w porównaniu do aluminium, co ma kluczowe znaczenie dla części o wysokiej wydajności.

| Zastosowanie | Funkcja projektowania | Wyzwanie termiczne |

|---|---|---|

| CPU/GPU | Komory parowe | Wysoka moc/cm² |

| LED | Pin Fins | Konwekcja naturalna |

| Elektronika mocy | Płetwy klejone | Wysoka moc całkowita |

| Telekomunikacja | Gruba podstawa | Narażenie środowiskowe |

Zgodnie z wynikami naszych testów, zaniedbanie konkretnego środowiska aplikacji często prowadzi do nieoptymalnej wydajności chłodzenia.

Klasyfikacja radiatorów miedzianych według zastosowania ujawnia różne priorytety projektowe. Niezależnie od tego, czy mamy do czynienia z wysoką gęstością procesorów, czy niezawodnością sprzętu telekomunikacyjnego, podejście produkcyjne musi się dostosować. Zrozumienie tych specyficznych wyzwań termicznych zapewnia prawidłowe działanie końcowego komponentu w terenie.

Kim są kluczowi gracze na rynku miedzianych radiatorów?

Poruszanie się po rynku rozwiązań termicznych wymaga zrozumienia różnych ról odgrywanych przez różnych producentów.

Pozyskiwanie miedziany radiator nie jest procesem uniwersalnym.

Z naszego doświadczenia w PTSMAKE wynika, że wybór niewłaściwego typu dostawcy często prowadzi do niedostosowania inżynieryjnego.

Kategoryzujemy krajobraz, aby pomóc Ci zidentyfikować odpowiedniego partnera dla Twojego konkretnego wolumenu i potrzeb technicznych.

| Kategoria dostawcy | Główny cel | Idealny dla |

|---|---|---|

| Globalni producenci OEM | Standaryzacja dużych ilości | Elektronika użytkowa, farmy serwerów |

| Marki dla entuzjastów | Wyniki sprzedaży detalicznej | Gry na PC, konstrukcje DIY |

| Niestandardowi specjaliści | Precyzja i elastyczność | Przemysł, medycyna, lotnictwo i kosmonautyka |

Giganci przemysłowi

Duże konglomeraty, takie jak Boyd (dawniej Aavid), definiują krajobraz o dużej objętości.

Posiadają one ogromne możliwości w zakresie standardowych wytłoczek i części tłoczonych.

Jednak w oparciu o opinie naszych klientów, ci giganci często mają trudności z elastycznością potrzebną do realizacji niestandardowych projektów o średniej wielkości.

Ich ogromna skala przedkłada milionowe zamówienia nad specjalistyczne poprawki projektowe.

Liderzy wydajności konsumenckiej

Marki takie jak Noctua i Cooler Master są powszechnie znane w świecie komputerów PC.

Napędzają one innowacje w zakresie cichego chłodzenia i estetycznych projektów.

Chociaż ich inżynieria jest doskonała, sprzedają gotowe produkty detaliczne, a nie usługi produkcyjne.

Zazwyczaj nie można ich zatrudnić do obróbki niestandardowego komponentu urządzenia medycznego.

Krytyczna rola producentów niestandardowych

Jest to sektor, w którym PTSMAKE działa obok innych sklepów precyzyjnych.

Koncentrujemy się na przekładaniu złożonych rysunków na fizyczną rzeczywistość przy użyciu wysokiej jakości miedzi.

Na przykład, produkcja zlewozmywaka, który integruje określone komora parowa16 wymaga wąskich tolerancji CNC, których nie oferują produkty detaliczne.

W naszych wewnętrznych testach porównawczych niestandardowe obrabiane zlewozmywaki zapewniają lepsze powierzchnie styku w specjalistycznych zastosowaniach przemysłowych.

Porównanie możliwości pozyskiwania

| Wymóg | Globalny OEM | Marka konsumencka | Custom Shop (PTSMAKE) |

|---|---|---|---|

| Geometria niestandardowa | Ograniczony | Brak | Pełne możliwości |

| Czas realizacji | Długi | Natychmiast (sprzedaż detaliczna) | Elastyczny/Szybki |

| MOQ | Bardzo wysoka | Pojedyncza jednostka | Niski do wysokiego |

Zrozumienie różnicy między masowymi producentami OEM, detalicznymi markami konsumenckimi i producentami niestandardowymi ma kluczowe znaczenie. Podczas gdy marki konsumenckie oferują doskonałe gotowe coolery, zastosowania przemysłowe zwykle wymagają precyzji i elastyczności niestandardowego partnera, aby skutecznie spełnić określone wymagania projektowe miedzianego radiatora.

Jak zaprojektować niestandardowy radiator pod kątem możliwości produkcji (DFM)?

Zaprojektowanie wysokowydajnego rozwiązania termicznego to tylko połowa sukcesu. Prawdziwym wyzwaniem często jest sprawienie, by było ono możliwe do wyprodukowania bez rozbijania banku. W PTSMAKE często widzę projekty, które są teoretycznie doskonałe, ale praktycznie niemożliwe do wykonania.

A miedziany radiator może oferować lepszą przewodność cieplną. Jeśli jednak geometria ignoruje zasady DFM, koszty produkcji gwałtownie rosną. Musimy zrównoważyć wydajność z możliwościami procesu.

Kluczowe aspekty DFM

| Cecha | Dlaczego ma to znaczenie |

|---|---|

| Rozstaw płetw | Wpływa na dostęp do frezu i wibracje narzędzia. |

| Materiał | Miedź jest trudniejsza w obróbce niż aluminium. |

| Tolerancje | Ścisłe specyfikacje znacznie wydłużają czas cyklu. |

Optymalizacja według typu procesu

Musimy dostosować projekt do konkretnej metody produkcji. W przypadku obróbki CNC wrogiem są głębokie i wąskie kanały. Powodują one drgania i pękanie narzędzi.

Zgodnie z naszymi wynikami testów, utrzymywanie stosunku finów do szczelin poniżej 10:1 zapewnia najbardziej spójną jakość. Jeśli potrzebujesz większej gęstości, obróbka skrawaniem może nie być właściwą drogą.

Niuanse kucia i skrawania

Kiedy przechodzimy do kucia na zimno, nie można ignorować kątów ciągu. Zanurzenie od 1 do 3 stopni jest niezbędne do wyrzucenia części z matrycy. Bez niego narzędzie natychmiast się zużywa.

Skiving pozwala uzyskać wysoką gęstość lameli, ale twardość materiału ma znaczenie. The Moduł Younga17 materiału wpływa na to, jak cienkie żeberka można pokroić bez zwijania się.

Praktyczne limity produkcyjne

| Proces | Krytyczna reguła DFM | Typowe ograniczenie |

|---|---|---|

| Obróbka CNC | Unikaj ostrych narożników wewnętrznych. | Promień > Promień narzędzia. |

| Kucie na zimno | Uwzględnij kąty pochylenia. | Zazwyczaj wymagane jest minimum 2°. |

| Skiving | Stosunek wysokości do grubości płetwy sterującej. | Maksymalny współczynnik zależy od materiału. |

Współpraca z nami na wczesnym etapie pozwala zaoszczędzić tygodnie poprawek. Możemy zasugerować drobne poprawki geometrii, które drastycznie skracają czas cyklu przy zachowaniu wydajności termicznej.

Udany projekt radiatora wymaga dostosowania geometrii do procesu produkcyjnego. Niezależnie od tego, czy chodzi o obróbkę skrawaniem, kucie czy skrawanie, kluczowe znaczenie ma przestrzeganie ograniczeń fizycznych, takich jak dostęp do narzędzi i kąty pochylenia. Wczesna współpraca gwarantuje, że cele termiczne zostaną osiągnięte w sposób wydajny i niezawodny.

Jakie są praktyczne metody zapobiegania utlenianiu miedzi?

Miedź oferuje niesamowitą przewodność cieplną, ale ma jedną poważną słabość: utlenianie. Surowa miedź wystawiona na działanie powietrza szybko traci swój połysk i wydajność. W PTSMAKE stosujemy specjalne metody obróbki powierzchni, aby temu zapobiec.

Wybór odpowiedniej metody zależy od potrzeb danego zastosowania. Oto krótkie porównanie popularnych metod zapobiegania utlenianiu:

| Metoda | Podstawowa korzyść | Trwałość |

|---|---|---|

| Nikiel bezprądowy | Wysoka odporność na korozję | Wysoki |

| Czysta pasywacja | Utrzymuje wygląd | Średni |

| Pozłacanie | Doskonała przewodność | Wysoki |

Niklowanie bezprądowe

Dla wysokiej wydajności miedziany radiator, Niklowanie bezprądowe jest często naszą najlepszą rekomendacją. W przeciwieństwie do galwanizacji, proces ten polega na chemicznym osadzaniu metalu. Pozwala to uzyskać jednolitą grubość nawet w przypadku złożonych geometrii z wewnętrznymi kanałami.

Zapewnia całkowicie lutowalną powierzchnię. Ma to kluczowe znaczenie dla komponentów elektronicznych, które wymagają montażu. Zapewnia również solidną ochronę przed trudnymi warunkami, w których panuje wysoka wilgotność.

Bezbarwne powłoki zapobiegające matowieniu

Jeśli wolisz naturalny wygląd miedzi, skuteczną alternatywą jest pasywacja organiczna. Ta cienka warstwa zapobiega matowieniu bez znaczącej zmiany wymiarów.

Zapewnia jednak mniejszą ochronę fizyczną niż nikiel. Z naszego doświadczenia wynika, że lepiej nadaje się do części, które nie są narażone na działanie czynników ściernych.

Kompromis między wydajnością

Dodanie jakiejkolwiek warstwy stanowi wyzwanie techniczne. Zasadniczo dodajesz barierę między źródłem ciepła a czynnikiem chłodzącym. Powoduje to niewielki wzrost międzyfazowy opór cieplny18.

W naszych testach na PTSMAKE wpływ ten jest zazwyczaj nieistotny w porównaniu do korzyści. Poniższa tabela przedstawia tę równowagę:

| Cecha | Powierzchnia platerowana | Goła miedź |

|---|---|---|

| Termotransfer | Nieco niższy | Maksimum |

| Ryzyko utleniania | Bardzo niski | Bardzo wysoka |

| Długoterminowa niezawodność | Doskonały | Słaby |

Uważamy, że zapewnienie długowieczności części przeważa nad ułamkową utratą wydajności termicznej. Niezabezpieczona miedź ulega degradacji, co ostatecznie i tak obniża wydajność.

Zapobieganie utlenianiu wymaga zrównoważenia ochrony z wydajnością termiczną. Podczas gdy powłoki takie jak nikiel bezprądowy lub pasywacja dodają minimalną odporność, są one niezbędne dla trwałości. Dla każdego miedziany radiator, Zabiegi te zapewniają niezawodne działanie komponentu przez cały okres jego eksploatacji bez degradacji.

Studium przypadku: Chłodzenie procesora o mocy 250 W w komputerze typu Small Form Factor.

Umieszczenie procesora o mocy 250 W w obudowie typu Small Form Factor (SFF) to koszmar inżynierii termicznej. Standardowe metody chłodzenia po prostu zawodzą.

W PTSMAKE podchodzimy do tego wyzwania, nadając priorytet zarządzaniu strumieniem ciepła. Nie możemy polegać wyłącznie na objętości powietrza ze względu na ograniczenia przestrzenne.

Matryca wyzwań termicznych

| Parametr | Standardowy komputer PC | Wymagania dotyczące komputerów SFF |

|---|---|---|

| Przestrzeń | Duży | Poważne ograniczenia |

| Przepływ powietrza | Duża objętość | Wysokie ciśnienie |

| Materiał | Aluminium/Hybryda | Pełna miedź |

Musimy wykorzystać wysoką gęstość miedziany radiator w połączeniu z zaawansowaną technologią wymiany faz. Zapewnia to szybki transfer ciepła z dala od matrycy.

Inżynieria rozwiązania

Aby zarządzać mocą 250 W w ograniczonej przestrzeni, solidna metalowa podstawa jest niewystarczająca. Strumień ciepła jest zbyt skoncentrowany.

Podczas naszych testów stwierdziliśmy, że podstawa komory parowej nie podlega negocjacjom. Rozprowadza ona ciepło równomiernie po układzie żeber znacznie szybciej niż lita miedź.

Geometria i produkcja płetw

Do produkcji płetw wykorzystujemy technologię skivingu. Proces ten pozwala nam tworzyć cieńsze płetwy o większej gęstości niż w przypadku wytłaczania.

| Komponent | Wybór | Uzasadnienie |

|---|---|---|

| Podstawa | Komora parowa | Natychmiast rozprzestrzenia wysoki strumień ciepła. |

| Płetwy | Miedź skrawana | Maksymalizuje powierzchnię przy niskiej wysokości Z. |

| Wentylator | Wysokie ciśnienie statyczne | Przepycha powietrze przez gęste stosy żeber. |

Rola fizyki

Komora parowa opiera się na utajone ciepło parowania19 do przenoszenia energii. Ta zmiana fazy jest znacznie bardziej wydajna niż samo przewodzenie.

Materiał interfejsu termicznego (TIM)

W przypadku TIM standardowy smar ulega degradacji w takich temperaturach. Zalecamy Honeywell PTM7950 lub płynny metal.

W oparciu o wcześniejsze projekty w PTSMAKE, zastosowanie tych zaawansowanych materiałów znacznie zmniejsza delta T, zapobiegając dławieniu procesora.

Skuteczne chłodzenie procesora o mocy 250 W w obudowie SFF wymaga holistycznego podejścia. Łącząc podstawę komory parowej, miedziane żeberka o wysokiej gęstości i wentylatory o wysokim ciśnieniu statycznym, możemy przezwyciężyć ograniczenia geometryczne. Zapewnia to niezawodną wydajność nawet przy dużych obciążeniach termicznych.

Scenariusz: Zmniejszenie kosztu radiatora o 30%. Jakie są dostępne opcje?

Zmniejszenie budżetu na radiator o 30% to odważny cel. Często wymaga to ponownego przemyślenia materiałów lub procesów produkcyjnych. Aby osiągnąć ten cel, nie zawsze trzeba całkowicie poświęcać wydajność.

W PTSMAKE zazwyczaj analizujemy z naszymi klientami trzy konkretne dźwignie. Przyglądamy się zamianie materiałów, uproszczeniu geometrii i dostosowaniu limitów termicznych. Oto krótkie zestawienie tych strategii w oparciu o nasze doświadczenie.

| Strategia | Wpływ na koszty | Ryzyko wydajności |

|---|---|---|

| Hybrydyzacja materiałów | Wysoka redukcja | Umiarkowany |

| Uproszczenie geometryczne | Średnia redukcja | Niski |

| Wzrost budżetu termicznego | Niska redukcja | Wysoki |

Material Switch: Konstrukcje hybrydowe

Solidny miedziany radiator oferuje niezrównaną przewodność. Miedź jest jednak ciężka i droga. Mądrą alternatywą jest konstrukcja hybrydowa. Często sugerujemy miedzianą płytę bazową w połączeniu z aluminiowymi żeberkami.

Powoduje to szybkie rozprzestrzenianie się ciepła w źródle ciepła. Z kolei aluminiowe żeberka skutecznie odprowadzają ciepło do powietrza. Takie połączenie znacznie obniża koszty materiałowe bez znacznego spadku wydajności.

Zmiana procesu: CNC do kucia

Złożone geometrie zmuszają nas do stosowania obróbki CNC. Wydłuża to czas obróbki. Jeśli uprościsz projekt płetwy, możemy przejść na kucie na zimno.

W przypadku produkcji wielkoseryjnej, kucie na zimno drastycznie obniża koszt jednostkowy w porównaniu do frezowania. W poprzednich testach potwierdziliśmy, że uproszczone żebra nadal skutecznie zarządzają przepływem powietrza w większości standardowych obudów.

| Cecha | Obróbka CNC | Kucie na zimno |

|---|---|---|

| Koszt jednostkowy | Wyższy | Niższy (przy głośności) |

| Swoboda projektowania | Bardzo wysoka | Ograniczony |

| Wykończenie powierzchni | Doskonały | Dobry |

Dostosowanie budżetu termicznego

Czasami ograniczenia sprzętowe są zbyt wąskie. Jeśli zezwolisz na nieco wyższą temperaturę pracy, możesz zmniejszyć wymaganą powierzchnię żeberek. Zmniejsza to zużycie materiału.

Należy jednak wziąć pod uwagę rezystancja interfejsu termicznego20. Rozluźnienie limitu temperatury złącza o zaledwie 5°C może umożliwić zaprojektowanie mniejszego, tańszego coolera.

Osiągnięcie redukcji kosztów 30% wymaga zrównoważonego podejścia. Niezależnie od tego, czy przejdziemy na hybrydowy miedziany radiator projektowanie lub przejście na kucie, istnieją kompromisy. Pomagamy w dokonywaniu tych wyborów, aby zapewnić wysoką niezawodność przy jednoczesnym obniżeniu kosztów.

Jak chłodzić urządzenie w szczelnej, wodoodpornej obudowie?

Uszczelnienie urządzenia w celu zapewnienia wodoszczelności tworzy poważną pułapkę termiczną. Standardowe wentylatory są tutaj bezużyteczne, ponieważ nie ma wymiany powietrza z zewnątrz. Z naszego doświadczenia w PTSMAKE wynika, że poleganie na wewnętrznym ruchu powietrza jest błędem.

Nie można mieć nadziei, że ciepło zniknie. Powietrze wewnątrz działa jak izolator, a nie chłodziwo.

Dlaczego konwekcja wewnętrzna zawodzi

Statyczna kieszeń powietrzna zabija transfer ciepła. Potrzebujemy fizycznego mostka.

| Metoda chłodzenia | Otwarta obudowa | Uszczelniona obudowa |

|---|---|---|

| Przepływ powietrza | Wysoki (wentylatory) | Zero |

| Ucieczka ciepła | Konwekcja bezpośrednia | Wymagane przewodzenie |

| Ryzyko | Pył/woda | Przegrzanie |

Musimy efektywnie przenosić ciepło bez otwierania skrzynki.

Aby to naprawić, musimy zmienić naszą strategię. Przechodzimy od konwekcji do przewodzenia. Celem jest fizyczne połączenie gorącego komponentu bezpośrednio ze ścianą obudowy.

Ścieżka przewodząca

Często używamy niestandardowego miedziany radiator lub rurkę cieplną. Miedź jest idealna, ponieważ szybko przenosi energię. Ciepło przemieszcza się z płytki drukowanej do miedzianego bloku. Następnie trafia bezpośrednio do obudowy.

Strategia ściany zewnętrznej

Sama obudowa staje się radiatorem. Jeśli obudowa jest plastikowa, jest to trudne, ponieważ plastik izoluje. Metalowe obudowy sprawdzają się tutaj najlepiej.

W poprzednich badaniach przeprowadzonych we współpracy z klientami stwierdziliśmy, że zwiększenie powierzchni na zewnątrz ma kluczowe znaczenie. Wykończenie zewnętrznej części znacznie pomaga.

Porównanie materiałów dla obudów

| Materiał | Przewodność cieplna | Przydatność dla jednostek uszczelnionych |

|---|---|---|

| Tworzywo sztuczne | Niski | Słaby |

| Aluminium | Wysoki | Dobry |

| Miedź | Bardzo wysoka | Doskonały (ale ciężki) |

Jest tu ukryty wróg. Nazywa się międzyfazowy opór cieplny21.

Nawet w przypadku miedzianego radiatora, niewielkie szczeliny blokują ciepło. Używamy pasty termicznej lub podkładek, aby wypełnić te puste przestrzenie. Zapewnia to ciągłą ścieżkę ucieczki energii do otoczenia.

Chłodzenie zamkniętych urządzeń wymaga ominięcia wewnętrznego powietrza. Należy utworzyć solidną ścieżkę przewodzącą za pomocą materiałów takich jak miedziany radiator, aby przenieść ciepło na ścianę obudowy. Zewnętrzna powierzchnia rozprasza następnie tę energię do otoczenia, działając jako końcowy radiator.

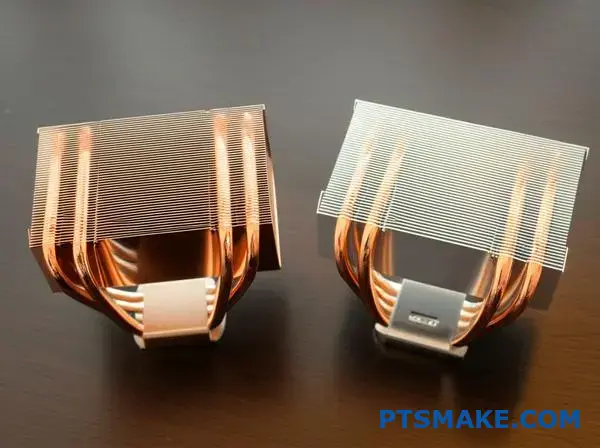

Przeanalizuj dwa konkurencyjne komercyjne coolery CPU (jeden miedziany, jeden hybrydowy).

Często spotykamy się z dwoma różnymi podejściami do wysokowydajnego chłodzenia. Jedno opiera się na czystym miedziany radiator konstrukcja, podczas gdy druga wykorzystuje hybrydową mieszankę materiałów.

Przyjrzyjmy się dwóm liderom rynku, aby zrozumieć, dlaczego producenci dokonują takich, a nie innych wyborów.

| Cecha | Model z czystej miedzi | Model hybrydowy (Cu + Al) |

|---|---|---|

| Masa termiczna | Wysoki | Niski do średniego |

| Podstawa kosztów | Drogie | Opłacalność |

| Użytkownik docelowy | Overclockerzy | Ogólni gracze |

To porównanie pokazuje, w jaki sposób wybór materiału bezpośrednio wpływa na złożoność produkcji i ostateczną pozycję w sprzedaży detalicznej.

W naszym laboratorium na PTSMAKE przeanalizowaliśmy układ rurek cieplnych. Jednostka miedziana wykorzystuje sześć rurek o średnicy 6 mm, podczas gdy hybryda wykorzystuje cztery rurki o średnicy 8 mm.

Wybór nie dotyczy tylko powierzchni. Chodzi o zrównoważenie wewnętrznej Działanie kapilarne22 w stosunku do odległości, jaką musi pokonać ciepło.

| Komponent | Wybór projektu | Wpływ na produkcję |

|---|---|---|

| Fin Pitch | Gęsty (miedź) | Wymaga wentylatorów o wyższym ciśnieniu statycznym. |

| Fin Pitch | Otwarty (hybrydowy) | Umożliwia cichszy przepływ powietrza przy niższych obrotach. |

| Płyta bazowa | Mirror Polish | Znacznie wydłuża czas cyklu obróbki. |

Model miedziany charakteryzuje się gęstym układem żeber. Zwiększa to powierzchnię, ale wymaga potężnego wentylatora do przetłaczania powietrza.

Z kolei model hybrydowy wykorzystuje szersze odstępy. Decyzja ta zmniejsza koszty materiałowe i pozwala na cichą pracę, co jest atrakcyjne dla szerszego rynku.

Z punktu widzenia obróbki mechanizmy montażowe różnią się diametralnie. Ciężka miedziana jednostka wymaga stalowej płyty tylnej, aby zapobiec wypaczeniu płyty głównej.

Zwiększa to ilość materiałów. Jednostka hybrydowa jest lżejsza, dzięki czemu nie wymaga stosowania zwykłych trzpieni, co skraca czas montażu na linii produkcyjnej.

W poprzednich projektach w PTSMAKE odkryliśmy, że ciężkie konstrukcje miedziane często wymagają około 30% solidniejszego sprzętu montażowego niż alternatywy hybrydowe.

Przeanalizowaliśmy, w jaki sposób pełna miedziany radiator przedkłada wydajność cieplną nad wagę, co wymaga solidnego montażu. Z kolei hybrydowa konstrukcja równoważy wydajność z kosztami produkcji, wykorzystując szersze odstępy między żebrami dla korzyści akustycznych i uproszczonego montażu dla atrakcyjności na rynku masowym.

Zaproponuj innowacyjny projekt miedzianego radiatora.

Standardowe zarządzanie temperaturą często napotyka na barierę wagi. Podczas gdy miedziany radiator oferuje doskonałą przewodność cieplną, jego wysoka gęstość utrudnia wykorzystanie go w lekkich zastosowaniach, takich jak robotyka czy lotnictwo. Musimy wyjść poza proste dostosowanie gęstości żeber.

W PTSMAKE wierzymy, że kolejny skok wynika ze zmiany samej struktury wewnętrznej. Musimy przejść od myślenia subtraktywnego do projektowania generatywnego.

Obecne ograniczenia a innowacje

| Ograniczenie | Tradycyjny design | Proponowane innowacje |

|---|---|---|

| Geometria | Płetwy równoległe | Bio-mimetyczna siatka |

| Przepływ powietrza | Laminarny (Prosty) | Turbulentny (mieszany) |

| Waga | Ciężki (solidna podstawa) | Lekki (Hollow) |

Podejście to ma na celu zachowanie wydajności cieplnej, ale usunięcie nadmiaru masy.

Aby rozwiązać kwestię wagi bez poświęcania mocy chłodzenia, proponuję zintegrowanie hybrydowego procesu produkcyjnego. Możemy połączyć precyzyjną obróbkę CNC podstawy z produkcją addytywną struktury żeber.

Dzięki temu możemy utworzyć Potrójnie Okresowa Minimalna Powierzchnia23 (TPMS).

Zalety struktur TPMS

W przeciwieństwie do standardowych kołków lub żeberek, geometria ta w sposób ciągły rozdziela przepływ powietrza. Tworzy to naturalne turbulencje. Turbulencje te zakłócają warstwę graniczną powietrza, która zwykle działa jak izolator.

W naszych wewnętrznych badaniach z partnerami projektowymi struktura ta znacznie zwiększa efektywną powierzchnię w tej samej objętości.

Porównanie wydajności strukturalnej

| Metryczny | Prosty radiator miedziany | Miedziany radiator kratowy TPMS |

|---|---|---|

| Współczynnik powierzchni | 1:1 (wartość wyjściowa) | 3:1 (ulepszony) |

| Opór przepływu powietrza | Niski | Umiarkowany |

| Rozpraszanie ciepła | Dobry | Doskonały |

Konstrukcja ta jest niemożliwa do wykonania przy użyciu tradycyjnego frezowania. Jednak dzięki drukowaniu 3D miedzianej siatki i obróbce CNC powierzchni współpracującej w celu uzyskania płaskości, uzyskujemy to, co najlepsze z obu światów.

Ta innowacja zmniejsza całkowitą masę części o około 40%. Przekształca miedziany radiator z ciężkiej kotwicy w wysokowydajny, lekki komponent odpowiedni do dynamicznego sprzętu.

Przemyślenie geometrii pozwoliło nam rozwiązać nieodłączny problem gęstości miedzi. Odeszliśmy od standardowych żeberek na rzecz matematycznej struktury kratowej, optymalizując powierzchnię i wagę. To hybrydowe podejście wykorzystuje zarówno precyzję CNC, jak i złożoność dodatków, zapewniając doskonałe zarządzanie ciepłem.

Odblokuj rozwiązania precyzyjnych radiatorów miedzianych z PTSMAKE

Gotowy, aby ulepszyć swoje projekty dzięki wysokiej jakości radiatorom miedzianym? Skontaktuj się z ekspertami inżynieryjnymi PTSMAKE, aby uzyskać szybką wycenę niestandardowych rozwiązań, od prototypów po produkcję seryjną. Doświadcz niezawodnej obsługi, precyzyjnej produkcji i terminowej dostawy - wyślij zapytanie ofertowe już dziś i przekroczmy Twoje oczekiwania!

Kliknij tutaj, aby dowiedzieć się, w jaki sposób szybkość wymiany ciepła zależy od gęstości materiału i pojemności cieplnej właściwej. ↩

Dowiedz się, jak ta zasada fizyki oblicza specyficzny wpływ zanieczyszczeń na przewodnictwo metali. ↩

Kliknij tutaj, aby dowiedzieć się, w jaki sposób te mikroskopijne szczyty powierzchni wpływają na opór cieplny i tarcie. ↩

Kliknij tutaj, aby dowiedzieć się, jak ten współczynnik matematycznie określa granice wydajności strategii chłodzenia przepływem powietrza. ↩

Kliknij tutaj, aby dowiedzieć się, w jaki sposób gęstość i przewodność materiału wpływają na szybkość rozprzestrzeniania się i magazynowania ciepła. ↩

Kliknij, aby dowiedzieć się, jak zminimalizowanie tej wartości rezystancji znacząco obniża temperaturę pracy procesora. ↩

Kliknij tutaj, aby dowiedzieć się, w jaki sposób obróbka cieplna znacząco zwiększa wytrzymałość określonych stopów metali. ↩

Kliknij, aby zrozumieć, w jaki sposób opór na złączach wpływa na całkowite rozpraszanie ciepła i niezawodność. ↩

Dowiedz się, w jaki sposób zminimalizowanie barier w połączeniach znacząco obniża temperaturę i poprawia ogólną niezawodność systemu. ↩

Kliknij tutaj, aby dowiedzieć się, w jaki sposób chaotyczny ruch powietrza przerywa warstwę graniczną i poprawia wydajność wymiany ciepła. ↩

Kliknij, aby dowiedzieć się, w jaki sposób obliczenia te pomagają zoptymalizować przepływ powietrza i wydajność chłodzenia w ograniczonych przestrzeniach. ↩

Kliknij tutaj, aby dowiedzieć się, w jaki sposób ta właściwość fizyczna determinuje prędkość rozprzestrzeniania się ciepła w podstawie. ↩

Kliknij tutaj, aby dowiedzieć się, jak płyny poruszają się wbrew grawitacji bez pomp, zapewniając chłodzenie urządzenia w dowolnej orientacji. ↩

Dowiedz się, jak osiągnięcie równomiernego rozkładu temperatury znacząco wydłuża żywotność wrażliwych komponentów elektronicznych. ↩

Kliknij, aby zrozumieć, jak to zjawisko wpływa na wydajność chłodzenia i dlaczego miedź lepiej radzi sobie ze zlokalizowanym ciepłem niż aluminium. ↩

Dowiedz się, w jaki sposób ta zaawansowana technologia przemiany fazowej rozprowadza ciepło znacznie szybciej niż lity metal w przypadku krytycznych komponentów. ↩

Dowiedz się, jak sztywność materiału wpływa na precyzję i stabilność płetwy podczas produkcji. ↩

Kliknij tutaj, aby dowiedzieć się, jak mikroskopijne granice i warstwy powłoki wpływają na wydajność wymiany ciepła w projekcie. ↩

Kliknij tutaj, aby dowiedzieć się, w jaki sposób mechanika przemiany fazowej drastycznie poprawia wydajność wymiany ciepła w kompaktowych konstrukcjach. ↩

Kliknij tutaj, aby dowiedzieć się, jak kontakt powierzchniowy wpływa na transfer ciepła i ogólną wydajność chłodzenia systemu. ↩

Kliknij tutaj, aby dowiedzieć się, jak mikroskopijne szczeliny zmniejszają wydajność chłodzenia i jak wybrać odpowiednie materiały interfejsu termicznego. ↩

Kliknij tutaj, aby dowiedzieć się, jak ruch płynu wewnątrz rurek cieplnych wpływa na wydajność wymiany ciepła. ↩

Kliknij, aby zrozumieć, w jaki sposób ta specyficzna geometria matematyczna maksymalizuje powierzchnię, znacznie poprawiając szybkość transferu ciepła. ↩