Wielu inżynierów ma trudności z uzyskaniem jednolitej, wysokiej jakości, przezroczystej powłoki anodowanej na elementach aluminiowych. Proces ten wydaje się prosty, ale subtelne zmienne związane z wyborem stopu, obróbką wstępną i kontrolą procesu mogą decydować o tym, czy uzyskamy doskonałą, ochronną powłokę, czy też rozczarowujący, smugowy efekt, który nie spełnia wymagań specyfikacji.

Anodowanie przezroczyste to proces elektrochemiczny, który tworzy przezroczystą warstwę tlenku glinu na powierzchniach aluminiowych, zwiększając odporność na korozję i twardość powierzchni, przy jednoczesnym zachowaniu naturalnego wyglądu metalu dzięki kontrolowanemu utlenianiu w kwasowym elektrolicie.

Niniejszy przewodnik obejmuje wszystkie zagadnienia, od wyboru stopu i zmiennych procesowych po kontrolę jakości i rzeczywiste zastosowania. Dowiesz się, jak dobrać odpowiednie wykończenie do swojego projektu, uniknąć typowych wad i skutecznie współpracować z dostawcą usług anodowania, aby osiągnąć pożądane rezultaty.

Czym różni się anodowanie bezbarwne od anodowania kolorowego?

Przy wyborze wykończenia elementów aluminiowych często pojawia się pytanie: jaka jest rzeczywista różnica między anodowaniem bezbarwnym a kolorowym?

Podstawowy proces jest niemal identyczny. Jednak ostateczne cele są zupełnie różne.

Główny cel

Anodowanie przezroczyste ma na celu ochronę części. Zwiększa odporność na korozję, zachowując jednocześnie naturalny metaliczny wygląd aluminium.

Anodowanie kolorowe dodaje element wizualny. Wykorzystuje barwnik, aby uzyskać określony kolor do celów brandingowych lub kodowania funkcjonalnego.

Oto krótkie omówienie ich głównych zastosowań.

| Typ anodowania | Główny cel | Efekt estetyczny |

|---|---|---|

| Anodowanie bezbarwne | Ochrona, trwałość | Naturalny metaliczny połysk |

| Anodowanie w kolorze | Ochrona, estetyka | Specyficzny, spójny kolor |

Wybór ten często zależy od projektu produktu i wymagań funkcjonalnych.

Oba procesy rozpoczynają się od tego samego etapu elektrochemicznego. Tworzymy trwałą, porowatą warstwę tlenku na powierzchni aluminium. Warstwa ta ma kluczowe znaczenie dla właściwości ochronnych anodowania. Prawdziwa różnica pojawia się zaraz po utworzeniu tej warstwy.

Etap barwienia: kluczowa różnica

W przypadku anodowania kolorowego część zanurza się w kąpieli barwiącej. Porowata warstwa tlenku anodowego1 wchłania barwnik. W ten sposób uzyskujemy żywe, trwałe kolory. Głębię koloru można kontrolować poprzez czas zanurzenia i stężenie barwnika.

Po farbowaniu część jest uszczelniana. Ten kluczowy etap zamyka pory, trwale zatrzymując barwnik. Dzięki temu kolor staje się integralną częścią powierzchni.

Ścieżka dla czystych elementów anodowanych

Części anodowane na przezroczysty kolor całkowicie pomijają etap barwienia. Po utworzeniu warstwy tlenku przechodzą bezpośrednio do etapu uszczelniania. Proces ten uszczelnia bezbarwną, porowatą warstwę.

Zapewnia taką samą doskonałą odporność na korozję i zużycie. Zachowuje jednak surowy, obrobiony wygląd aluminium. Jest to często pożądane w przypadku projektów przemysłowych lub minimalistycznych.

Etapy procesu podkreślają tę pojedynczą, ale znaczącą zmianę.

| Numer kroku | Proces anodowania przezroczystego | Proces anodowania kolorowego |

|---|---|---|

| 1 | Obróbka wstępna (czyszczenie/wytrawianie) | Obróbka wstępna (czyszczenie/wytrawianie) |

| 2 | Anodowanie (wzrost warstwy tlenku) | Anodowanie (wzrost warstwy tlenku) |

| 3 | Płukanie | Płukanie |

| 4 | Uszczelnienie | Barwienie |

| 5 | - | Płukanie |

| 6 | - | Uszczelnienie |

Wybór ma wpływ zarówno na estetykę, jak i czas produkcji.

Podstawowa różnica polega na jednym kroku. Anodowanie bezbarwne kładzie nacisk na ochronę, zachowując jednocześnie naturalny wygląd metalu. Anodowanie kolorowe dodaje etap barwienia, aby przed uszczelnieniem osadzić kolor w warstwie powierzchniowej, zapewniając zarówno ochronę, jak i określony efekt estetyczny.

Które stopy aluminium najlepiej nadają się do anodowania przezroczystego?

Wybór odpowiedniego stopu aluminium ma kluczowe znaczenie dla uzyskania dobrego efektu anodowania. Elementy stopowe mają bezpośredni wpływ na ostateczny wygląd.

Głównymi winowajcami są pierwiastki takie jak miedź i krzem. Mogą one powodować mętny, szary lub żółtawy odcień po anodowaniu.

Dlatego niektóre stopy są bardziej odpowiednie niż inne.

Przydatność stopów do anodowania przezroczystego

Seria 5xxx i 6xxx to doskonały wybór. Tworzą one prawdziwie przezroczystą i jednolitą warstwę anodową.

Seria 2xxx i 7xxx stanowi jednak wyzwanie. Ich wysoka zawartość miedzi i cynku prowadzi do odbarwień.

Oto krótki przewodnik:

| Seria Alloy | Podstawowy element stopowy | Przejrzystość Anodowanie Przydatność |

|---|---|---|

| 5xxx | Magnez (Mg) | Doskonały |

| 6xxx | Magnez (Mg) i krzem (Si) | Doskonały |

| 2xxx | Miedź (Cu) | Słaby / Trudny |

| 7xxx | Cynk (Zn) | Słaby / Trudny |

Bliższe spojrzenie na metalurgię

Różnica sprowadza się do struktury metalu. W naszej pracy w PTSMAKE zawsze najpierw sprawdzamy specyfikacje materiałów. Ten krok pozwala uniknąć kosztownych błędów w przyszłości.

Trudne stopy: serie 2xxx i 7xxx

Trudne są stopy o wysokiej zawartości miedzi (2xxx) lub cynku (7xxx). Pierwiastki te tworzą wyraźne związki międzymetaliczne2 w matrycy aluminiowej.

Cząsteczki te nie anodują się równomiernie wraz z otaczającym je aluminium. Mogą one anodować się w różnym tempie lub wcale. Powoduje to nierównomierną, często przebarwioną powierzchnię. Na przykład stop 2024 często zmienia kolor na matową szarość.

Doskonałe stopy: serie 5xxx i 6xxx

Natomiast stopy serii 5xxx i 6xxx idealnie nadają się do uzyskania jasnego wykończenia anodowanego. Ich główne pierwiastki, magnez i krzem, są bardziej rozpuszczalne w aluminium.

Dzięki temu powstaje bardziej jednorodny materiał. Podczas anodowania warstwa tlenku rośnie równomiernie, co daje jasne, spójne i ochronne wykończenie. Ze względu na to stop 6061 jest popularnym wyborem.

| Alloy Group | Zachowanie metalurgiczne | Wyraźny efekt anodowania |

|---|---|---|

| Doskonały (5xxx, 6xxx) | Pierwiastki stopowe są dobrze rozpuszczone. | Jednolita, przezroczysta warstwa tlenku. |

| Trudne (2xxx, 7xxx) | Tworzy niejednolite cząstki międzymetaliczne. | Zmienione zabarwienie, mętne lub szare wykończenie. |

Wybór stopu jest najważniejszym czynnikiem decydującym o jakości przezroczystego wykończenia anodowanego. Pierwiastki stopowe, takie jak miedź i cynk, powodują odbarwienia, natomiast serie 5xxx i 6xxx zapewniają najlepszą przejrzystość i spójność dzięki swoim właściwościom metalurgicznym.

Jakie są podstawowe właściwości przezroczystego wykończenia anodowanego?

Przezroczyste wykończenie anodowane nie tylko chroni, ale także zasadniczo poprawia podstawowe właściwości aluminium. Proces ten tworzy niezwykle twardą, ochronną warstwę tlenku glinu.

Ta warstwa nie jest powłoką; jest częścią metalu. Znacznie poprawia wydajność części funkcjonalnych.

Zwiększona odporność na korozję

Warstwa tlenku glinu jest stabilna chemicznie. Działa jak silna bariera. Chroni ona znajdujące się pod spodem aluminium przed wilgocią, solą i innymi czynnikami powodującymi korozję.

Zwiększona twardość powierzchni

Ta nowa warstwa jest również niezwykle twarda. Ta cecha bezpośrednio zwiększa odporność na ścieranie i zarysowania.

| Własność | Surowe aluminium | Przezroczyste anodyzowane aluminium |

|---|---|---|

| Korozja | Niski opór | Wysoka odporność |

| Twardość | Miękki | Bardzo trudne |

| Nosić | Podatny na zarysowania | Odporny na ścieranie |

Dzięki temu idealnie nadaje się do części, które są regularnie używane lub narażone na kontakt.

Sekretem tych zalet jest sama warstwa tlenku glinu. Warstwa ta powstaje w wyniku procesu elektrochemicznego. Zasadniczo wyrasta ona bezpośrednio z podstawowej części aluminiowej.

Jak działa warstwa tlenku

W przeciwieństwie do farby nie ulega odpryskom ani nie łuszczy się. Warstwa jest naturalnie porowata i ma bardzo uporządkowaną strukturę. Po zakończeniu głównego procesu zazwyczaj uszczelniamy te pory. Ten krok pozwala zachować właściwości ochronne.

W poprzednich projektach realizowanych w PTSMAKE przekonaliśmy się, jak ważne jest zastosowanie odpowiedniej uszczelki. Zapewnia ona maksymalną odporność na korozję w wymagających zastosowaniach.

Ta kontrolowana utlenianie tworzy powierzchnię znacznie twardszą niż oryginalne aluminium. Twardość wynika z jego gęstej, krystalicznej struktury., sześciokątna struktura kolumnow3. Ta konstrukcja ma kluczowe znaczenie dla jego trwałości.

Zrozumienie wytrzymałości dielektrycznej

Kolejną kluczową zaletą jest izolacja elektryczna. Surowe aluminium jest doskonałym przewodnikiem. Jednak warstwa tlenku aluminium stanowi doskonały izolator elektryczny. Nazywa się to wysoką wytrzymałością dielektryczną.

| Cecha | Wpływ na wydajność |

|---|---|

| Warstwa integralna | Nie łuszczy się ani nie kruszy |

| Zamknięte pory | Maksymalizuje odporność na korozję |

| Struktura krystaliczna | Zapewnia wysoką twardość i odporność na zużycie |

| Charakter tlenku | Zapewnia doskonałą izolację elektryczną |

Ta właściwość sprawia, że anodowane wykończenie idealnie nadaje się do obudów urządzeń elektronicznych. Zapobiega zwarciom i chroni wrażliwe elementy wewnętrzne.

Warstwa tlenku glinu zapewnia trzy korzyści funkcjonalne. Zapewnia wyjątkową odporność na korozję, doskonałą twardość powierzchni chroniącą przed ścieraniem oraz niezawodną izolację elektryczną, zwiększając trwałość i wydajność części.

W jaki sposób definiuje się i kontroluje ‘wyrazistość’ wykończenia?

Osiągnięcie idealnej przejrzystości wykończenia nie jest kwestią szczęścia. Jest to wynik starannie kontrolowanych etapów. Ostateczny wygląd zależy w dużej mierze od powierzchni surowca.

Część zaczyna się od określonej tekstury. Pomyśl o wypolerowanej, szczotkowanej lub matowej powierzchni.

Wstępna obróbka decyduje o wyglądzie

Przed anodowaniem przygotowujemy powierzchnię. Obróbka chemiczna może albo wytrawić powierzchnię, nadając jej matowy wygląd, albo ją rozjaśnić, nadając jej połysk. Wybór ten ma kluczowe znaczenie dla ostatecznego efektu anodowania.

| Obróbka wstępna | Wpływ na powierzchnię | Wynikowa przejrzystość |

|---|---|---|

| Trawienie chemiczne | Tworzy mikrorelief | Rozproszone, matowe |

| Rozjaśnianie | Wygładza powierzchnię | Wysoki, odblaskowy |

Ten początkowy etap stanowi fundament dla wszystkich kolejnych działań.

Prawdziwa przejrzystość zależy od dwóch czynników. Czystości warstwy tlenku glinu i tekstury metalu znajdującego się pod nią. Pierwszym krokiem jest uzyskanie idealnego podłoża.

Nauka stojąca za blaskiem

Proces anodowania powoduje powstanie przezroczystej warstwy tlenku. Jeśli warstwa ta jest czysta i jednolita, wyraźnie pokazuje powierzchnię pod spodem. Wszelkie zanieczyszczenia lub nierówności powodują zmętnienie wykończenia, zmniejszając jego atrakcyjność wizualną. Ostateczny wygląd zależy w dużej mierze od tego, jak światło oddziałuje z powierzchnią, co jest znane jako odbicie lustrzane4.

Kontrola dla idealnego wykończenia

W PTSMAKE zarządzamy każdą zmienną. Zaczyna się to od wyboru odpowiedniego stopu aluminium. Niektóre stopy, takie jak 6063, zapewniają wyraźniejsze wykończenie niż inne, na przykład te o wysokiej zawartości krzemu.

Skrupulatnie kontrolujemy również procesy chemiczne stosowane przed obróbką oraz parametry anodowania. Dzięki temu warstwa tlenku rozwija się idealnie. Taki poziom precyzji jest niezbędny do uzyskania spójnych wyników.

| Czynnik kontrolny | Wpływ na przejrzystość | Podejście PTSMAKE |

|---|---|---|

| Wybór stopu | Wysoka; niektóre stopy są bardziej przejrzyste | Pomóż klientom wybrać optymalne stopy |

| Przygotowanie powierzchni | Wysoka; określa teksturę | Precyzyjnie kontrolowane kąpieli chemiczne |

| Proces anodowania | Wysoka; wpływa na czystość tlenku | Ścisłe monitorowanie parametrów |

Kontrola tych czynników pozwala nam zapewnić naszym klientom przewidywalne i wysokiej jakości wykończenie anodowane w kolorze jasnym za każdym razem.

Wyrazistość wykończenia jest wynikiem przemyślanych działań, a nie przypadku. Jest to efekt połączenia odpowiednio przygotowanego podłoża, precyzyjnej obróbki wstępnej i doskonale kontrolowanego procesu anodowania. Ostateczny wygląd jest bezpośrednim odzwierciedleniem skrupulatnej dbałości o każdy etap produkcji.

Standard Go-To: zrozumienie normy MIL-A-8625

W przypadku anodowania przezroczystego najważniejsza jest jedna norma: MIL-A-8625.

Jest to specyfikacja wojskowa Stanów Zjednoczonych. Jednakże stanowi ona de facto globalny standard w zakresie anodowania. Zapewnia ona jasny, wspólny język.

Aby uzyskać wyraźne anodowane wykończenie, skupiamy się na dwóch kluczowych elementach. Są to typ II i klasa 1. Dzięki temu wszyscy mają tę samą wiedzę.

| Specyfikacja | Opis | Wspólne użytkowanie |

|---|---|---|

| MIL-A-8625 | Specyfikacja wojskowa dotycząca powłok anodowych | Standard branżowy |

| Typ II | Anodowanie kwasem siarkowym | Dekoracyjne i ochronne |

| Klasa 1 | Niefarbowane (naturalne wykończenie) | Anodowanie bezbarwne |

Te ramy zapobiegają nieporozumieniom. Są one kluczowe dla osiągnięcia spójnych wyników.

MIL-A-8625 to nie tylko dokument. To podstawa jasnej komunikacji. Eliminuje on domysły z procesu. Gdy inżynier określa "przezroczyste anodowane", norma ta definiuje, co to oznacza w kategoriach technicznych.

Zapobiega to kosztownym błędom. Gwarantuje to, że końcowy element będzie zgodny z pierwotnym zamysłem projektowym. W PTSMAKE codziennie stosujemy ten standard.

Rodzaje powłok anodowych

Norma MIL-A-8625 opisuje kilka rodzajów powłok. W przypadku przezroczystych wykończeń skupiamy się na typie II. Wykorzystuje on kwas siarkowy do tworzenia powłoki o średniej grubości. Jest to idealne rozwiązanie zapewniające odporność na korozję i estetyczny wygląd.

Różni się od typu III, czyli anodowania twardego. Typ III tworzy znacznie grubszą, twardszą warstwę przeznaczoną do zastosowań o wysokim stopniu zużycia.

Klasy powłok anodowych

Norma definiuje również dwie klasy. Tutaj pojawia się pojęcie "przejrzystości".

- Klasa 1: Oznacza to, że powłoka nie jest barwiona. Zachowuje naturalny, przejrzysty wygląd warstwy anodowej. Jest to specyfikacja prawdziwego, przejrzystego wykończenia anodowanego.

- Klasa 2: Zajęcia te obejmują dodawanie barwników do powłoki po pasywacja elektrolityczna5 proces.

Oto proste zestawienie:

| Oznaczenie | Znaczenie | Wynik |

|---|---|---|

| MIL-A-8625 Typ II, Klasa 1 | Kwas siarkowy, niebarwiony | Standardowe wykończenie anodowane w kolorze przezroczystym. |

| MIL-A-8625 Typ II, klasa 2 | Kwas siarkowy, barwiony | Kolorowe wykończenie anodowane. |

Zatem określenie "MIL-A-8625, typ II, klasa 1" jest najdokładniejszym sposobem zamówienia standardowej części anodowanej na kolor przezroczysty. Nie pozostawia to miejsca na interpretację.

Krótko mówiąc, norma MIL-A-8625 jest podstawową normą. Określenie typu II dla procesu i klasy 1 dla wykończenia gwarantuje wysokiej jakości, niebarwioną, przezroczystą powłokę anodowaną. Ta precyzja ma kluczowe znaczenie dla przewidywalnych wyników produkcji, co jest zasadą, którą ściśle przestrzegamy w PTSMAKE.

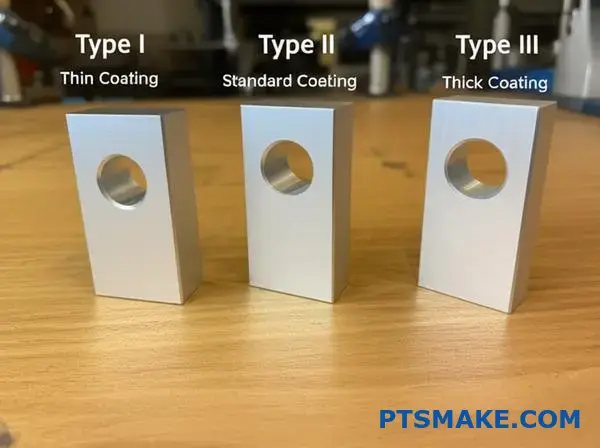

Jakie są główne rodzaje procesów anodowania przezroczystego?

Kiedy mówimy o anodowaniu przezroczystym, nie jest to proces uniwersalny. Norma branżowa MIL-A-8625 określa główne rodzaje tego procesu. Każdy z nich pozwala uzyskać przezroczyste lub półprzezroczyste wykończenie.

Jednak ich właściwości i najlepsze zastosowania znacznie się różnią. Wybór odpowiedniego rozwiązania ma kluczowe znaczenie dla wydajności części.

Przyjrzyjmy się głównym typom, które mogą skutkować przezroczysty anodowany powłoka.

| Typ anodowania | Nazwa zwyczajowa | Główne cechy |

|---|---|---|

| Typ I | Anodowanie kwasem chromowym | Najcieńsza folia, zachowuje wytrzymałość zmęczeniową |

| Typ II | Anodowanie kwasem siarkowym | Standardowa dekoracyjność, dobra odporność na korozję |

| Typ III | Anodowanie twardą powłoką | Najgrubsza warstwa, maksymalna twardość |

Zrozumienie różnic jest kluczem do dokonania właściwego wyboru dla Twojego projektu. W PTSMAKE codziennie pomagamy klientom w tym procesie wyboru. Chodzi o znalezienie równowagi między estetyką a wymaganiami funkcjonalnymi.

Typ II: Standardowy wybór

Typ II, czyli anodowanie kwasem siarkowym, jest najczęściej stosowanym procesem w przypadku elementów dekoracyjnych. przezroczysty anodowany wykończenie. Tworzy porowatą warstwę tlenku, która zapewnia dobrą odporność na korozję. Doskonale nadaje się do elektroniki użytkowej i elementów architektonicznych.

Typ III: Trwała opcja

Typ III, czyli anodowanie twarde, przedkłada funkcjonalność nad wygląd. Chociaż często jest barwiony na czarno, jego naturalnym stanem jest wykończenie w kolorze przezroczystym, szarym lub brązowym. Kolor zależy od stopu aluminium i grubości powłoki. Jego główną zaletą jest wyjątkowa twardość i odporność na zużycie. Dzięki temu idealnie nadaje się do części przemysłowych narażonych na duże zużycie.

Typ I: Wybór specjalisty

Anodowanie typu I, czyli anodowanie kwasem chromowym, daje najcieńszą warstwę anodową. To ważne dla części z wąskimi tolerancjami i w zastosowaniach lotniczych. Ma minimalny wpływ na wytrzymałość materiału na zmęczenie. Proces ten wykorzystuje inny roztwór elektrolityczny6 w porównaniu z typem II i III.

Oto krótkie porównanie oparte na naszym doświadczeniu projektowym:

| Cecha | Typ I (kwas chromowy) | Typ II (kwas siarkowy) | Typ III (twarda powłoka) |

|---|---|---|---|

| Typowa grubość | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Użycie podstawowe | Lotnictwo, części precyzyjne | Dekoracyjne, ogólnego zastosowania | Elementy o wysokiej odporności na zużycie |

| Wygląd | Przezroczysty do szarego | Wyczyść | Przezroczysty, szary lub brązowy |

Wybór odpowiedniego procesu anodowania przezroczystego — typu I, II lub III — zależy całkowicie od wymagań danego zastosowania, od walorów estetycznych po ekstremalną odporność na zużycie. Każdy typ oferuje unikalną równowagę właściwości, aby zapewnić działanie części zgodnie z przeznaczeniem.

W jaki sposób różne serie stopów wpływają na ostateczny wygląd?

Wybór odpowiedniego stopu aluminium ma kluczowe znaczenie. Dotyczy to zwłaszcza przezroczysty anodowany wykończenie. Numer serii informuje o tym, co zostało dodane do mieszanki. Dodatki te zmieniają ostateczny wygląd.

Podział na przejrzyste i mętne

Niektóre stopy zapewniają jasne, nieskazitelne wykończenie. Inne mogą mieć żółtawy lub szary odcień. Ta różnica ma fundamentalne znaczenie dla wyboru projektu.

| Alloy Group | Typowy wygląd anodowanego wykończenia |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Jasny, wyraźny |

| 2xxx, 7xxx | Żółtawy, szarawy, mniej przejrzysty |

Zrozumienie tego podstawowego podziału jest pierwszym krokiem. Pomaga to w zarządzaniu oczekiwaniami dotyczącymi wyglądu produktu końcowego.

Różnica sprowadza się do chemii. Pierwiastki stopowe reagują w wyjątkowy sposób podczas procesu anodowania. To właśnie powoduje różnice wizualne.

Stopy idealne do anodowania przezroczystego

Seria 6xxx, a zwłaszcza 6061 i 6063, jest popularnym wyborem. W PTSMAKE często polecamy ją do elementów kosmetycznych. Zawartość magnezu i krzemu zapewnia jednolite, jasne wykończenie.

Podobnie serie 5xxx (magnez) i 3xxx (mangan) bardzo dobrze poddają się anodowaniu. Seria 1xxx, będąca niemal czystym aluminium, zapewnia najczystsze możliwe wykończenie.

Stopy, które stanowią wyzwanie

Seria 2xxx i 7xxx to zupełnie inna historia. Są to stopy o wysokiej wytrzymałości. Często stosuje się je do elementów konstrukcyjnych, w przypadku których wygląd ma drugorzędne znaczenie.

Miedź zawarta w stopach serii 2xxx może powodować żółtawe lub nawet brązowawe zabarwienie po anodowaniu. Cynk zawarty w stopach serii 7xxx powoduje zazwyczaj szarawe lub czasami matowożółte zabarwienie. Pierwiastki te tworzą mikroskopijne związki międzymetaliczne7 które nie anodują się równomiernie.

Oto bardziej szczegółowe zestawienie oparte na naszym doświadczeniu projektowym.

| Seria Alloy | Podstawowy element stopowy | Wspólny przezroczysty anodowany Wynik | Najlepszy przykład zastosowania wyglądu |

|---|---|---|---|

| 1xxx | Brak (99%+ Al) | Wyjątkowo czysty, jasny | Dekoracyjne, odblaskowe powierzchnie |

| 3xxx | Mangan (Mn) | Bardzo dobra przejrzystość, jasność | Naczynia kuchenne ogólnego przeznaczenia |

| 5xxx | Magnez (Mg) | Doskonała przejrzystość, jasność | Elementy morskie, architektoniczne |

| 6xxx | Magnez (Mg) i krzem (Si) | Doskonała przejrzystość, jasność | Wytłoczki, elementy kosmetyczne |

| 2xxx | Miedź (Cu) | Żółtawo-brązowy odcień, mętny | Nie nadaje się do kosmetycznych wykończeń bezbarwnych |

| 7xxx | Cynk (Zn) | Szarawo-żółty odcień, mętny | Nie nadaje się do kosmetycznych wykończeń bezbarwnych |

Dlatego zawsze omawiamy z klientami przeznaczenie produktu. Dzięki temu mamy pewność, że wybrany materiał spełnia zarówno wymagania mechaniczne, jak i estetyczne.

Wybór stopu nie podlega negocjacjom, jeśli chodzi o wygląd. Aby uzyskać jasny, przezroczysty anodowany wykończenie, pozostań przy seriach 1xxx, 3xxx, 5xxx lub 6xxx. Serie 2xxx i 7xxx są mocne, ale dają kolorowy, mniej przejrzysty efekt.

Jak klasyfikuje się typowe wady anodowania?

Aby skutecznie rozwiązywać problemy, dzielimy usterki na kategorie. Pomaga nam to szybko znaleźć przyczynę. Dzięki temu nie musimy zgadywać i oszczędzamy czas.

Zrozumienie tych grup ma kluczowe znaczenie. Ułatwia to diagnozowanie wszelkich elementów poddanych anodowaniu przezroczystemu. Główne kategorie są związane z procesem, obsługą i samym materiałem.

Główne kategorie wad

| Kategoria | Typowe przykłady |

|---|---|

| Związane z procesem | Palenie, miękka powłoka, wżery |

| Związane z obsługą | Zarysowania, ślady po stojaku, odciski palców |

| Związane z materiałem | Smugi, przebarwienia, pasy |

Kategoryzacja wad usprawnia nasz proces kontroli jakości. W PTSMAKE stosujemy tę strukturę, aby zapewnić zgodność każdej części z specyfikacją. Jest to praktyczne podejście do złożonego procesu.

Wady związane z procesem

Problemy te pojawiają się podczas samego cyklu anodowania. Typowymi przyczynami są takie czynniki, jak nieprawidłowa temperatura, gęstość prądu lub stężenie substancji chemicznych. Na przykład zbyt duży prąd może "spalić" część, tworząc ciemną, szorstką powierzchnię.

Wady związane z obsługą

Występują one przed lub po procesie anodowania. Typowymi przykładami są rysy powstałe w wyniku niewłaściwego przechowywania lub widoczne ślady po stojaku. Chociaż niektórych śladów po stojaku nie da się uniknąć, ich umiejscowienie ma kluczowe znaczenie i jest wcześniej uzgadniane z klientem.

Wady materiałowe

Surowy stop aluminium może również powodować powstawanie wad. Problemy takie jak linie wytłaczania lub różnice w składzie stopu mogą stać się widoczne po anodowaniu. Niektóre zanieczyszczenia w metalu, takie jak cząstki międzymetaliczne8, może powodować powstawanie wżerów lub niewielkich pustych przestrzeni. Dlatego tak ważny jest wybór odpowiedniego materiału już na samym początku.

| Źródło usterki | Główna przyczyna | Wskazówka diagnostyczna |

|---|---|---|

| Proces | Nieprawidłowe parametry zbiornika | Wada jest jednolita lub występuje w całej partii. |

| Obsługa | Kontakt fizyczny | Losowe, niepowtarzalne ślady, takie jak zadrapania |

| Materiał | Skład stopu/zanieczyszczenia | Podąża za kierunkiem ziarna materiału lub wytłaczania |

Klasyfikacja wad według kategorii związanych z procesem, obsługą i materiałami ma kluczowe znaczenie. Zapewnia ona logiczny plan działania w zakresie rozwiązywania problemów, gwarantując szybsze i dokładniejsze rozwiązania pozwalające uzyskać idealne, przejrzyste wykończenie anodowane. Takie systematyczne podejście ogranicza ilość odpadów i poprawia spójność każdego projektu.

Jakie są kluczowe wskaźniki wydajności dla tego wykończenia?

Wykończenie to coś więcej niż tylko ładna powierzchnia. Jego prawdziwa wartość tkwi w jego właściwościach użytkowych. Musimy polegać na obiektywnych danych, a nie tylko na wyglądzie.

Kluczowe wskaźniki dostarczają tych danych. Informują nas one, jak powłoka zachowa się w rzeczywistych warunkach. Ma to kluczowe znaczenie dla zapewnienia niezawodności.

Podstawowe cechy jakościowe

Koncentrujemy się na czterech kluczowych obszarach. Każdy z nich jest mierzony za pomocą specjalnych testów zgodnych z normami branżowymi. Zapewnia to spójne i wiarygodne wyniki dla każdej części.

| Metryczny | Wspólny test | Cel |

|---|---|---|

| Grubość | Prąd wirowy/mikrometr | Zapewnia odpowiednią ochronę |

| Korozja | Mgiełka solna (ASTM B117) | Przewiduje żywotność w trudnych warunkach środowiskowych |

| Ścieranie | Test Taber | Mierzy odporność na zużycie |

| Uszczelnienie | Test plam barwnikowych | Sprawdza integralność powłoki |

Szczegółowe zrozumienie tych wskaźników ma kluczowe znaczenie. Pomaga ono dokładnie określić, czego potrzebujesz dla swojej aplikacji. Przyjrzyjmy się, dlaczego każdy test ma znaczenie.

Grubość powłoki (mikrony lub milicali)

Grubość to kwestia równowagi. Zbyt cienka, a część nie będzie miała wystarczającej ochrony. Zbyt gruba, a może stać się krucha lub zmienić krytyczne wymiary części. Dla przezroczysty anodowany Precyzyjna grubość zapewnia idealne dopasowanie do zespołu.

Odporność na korozję (godziny w mgle solnej)

Test w komorze solnej (ASTM B117) jest przyspieszonym testem korozyjnym. W ciągu zaledwie kilkuset godzin symuluje on wieloletnią ekspozycję na trudne warunki środowiskowe. Na podstawie naszych testów ustaliliśmy, że określenie wymaganej liczby godzin ma kluczowe znaczenie w przypadku części używanych na zewnątrz lub w środowiskach korozyjnych.

Odporność na ścieranie (test Tabera)

Test ten mierzy odporność na zużycie i tarcie. Obciążone koło ścierne obraca się po powierzchni. Liczymy cykle, aż do momentu odsłonięcia podłoża. Dane te mają kluczowe znaczenie dla zrozumienia właściwości trybologiczne9 wykończenia, zwłaszcza w przypadku ruchomych części.

| Parametr testu | Opis |

|---|---|

| Obciążenie testowe | Ciężar (w gramach) przyłożony do ściernic. |

| Typ koła | Konkretny rodzaj użytej ściernicy (np. CS-10, H-18). |

| Cykle | Liczba obrotów przed awarią lub oceną. |

Jakość uszczelnienia (test plam barwnikowych)

Powłoki anodowane są porowate. Uszczelnienie zamyka te pory. Test plam barwnikowych ujawnia wszelkie wady uszczelnienia. Słabe uszczelnienie sprawia, że część jest podatna na korozję, niezależnie od grubości powłoki.

Wskaźniki te przekształcają subiektywną ocenę jakości w obiektywne, weryfikowalne dane. Dzięki temu gotowe komponenty działają dokładnie zgodnie z projektem, zapewniając niezawodność i trwałość produktu końcowego.

Jakie zmienne wpływają na matowy lub błyszczący wygląd powierzchni?

Ostateczny wygląd anodowanej części nie jest przypadkowy. Jest wynikiem serii świadomych wyborów. Można je podzielić na dwie główne kategorie.

Po pierwsze, ogromną rolę odgrywa sam materiał. Po drugie, równie istotne znaczenie mają stosowane przez nas procesy chemiczne.

Charakterystyka podłoża

Warunki początkowe aluminium mają fundamentalne znaczenie. Stop i jego początkowe wykończenie powierzchni stanowią podstawę dla ostatecznego wyglądu.

Wybór procesu

Sposób obróbki chemicznej materiału decyduje o efekcie końcowym. Trawienie i wygładzanie to kluczowe etapy, które określają ostateczną teksturę i połysk.

| Czynnik | Przyczynia się do matowości | Przyczynia się do rozjaśnienia |

|---|---|---|

| Podłoże | Surowa wstępna obróbka powierzchni | Gładkie wykończenie początkowe |

| Proces | Długotrwałe trawienie alkaliczne | Chemiczne rozjaśnianie zanurzeniowe |

Przyjrzyjmy się bliżej, jak działają te zmienne. Osiągnięcie idealnego matowego lub błyszczącego wykończenia wymaga kontroli zarówno materiału, jak i procesu.

Podłoże: punkt wyjścia

Wybór stopu

Różne stopy aluminium reagują w różny sposób. Na przykład stop 6061 po anodowaniu daje mniej błyszczące wykończenie niż stopy z serii 5xxx. Wynika to z zawartości krzemu.

Początkowe wykończenie powierzchni

Część, która przed obróbką chemiczną jest polerowana mechanicznie, naturalnie uzyska jaśniejsze wykończenie. Natomiast powierzchnia poddana obróbce strumieniowo-ściernej będzie miała matowy wygląd. Kluczowe znaczenie ma początkowa tekstura. Dotyczy to zwłaszcza przezroczystego wykończenia anodowanego.

Proces: Chemiczny dotyk

Sposób przygotowania powierzchni przed anodowaniem ma kluczowe znaczenie. Odpowiednia kąpiel chemiczna może całkowicie zmienić profil powierzchni.

Wytrawianie alkaliczne jest kluczowym etapem. Dłuższy czas wytrawiania powoduje powstanie bardziej rozproszonej powierzchni, która rozprasza światło. Efektem jest matowy wygląd. Proces ten subtelnie usuwa materiał, tworząc mikrorelief.

Aby uzyskać jasne wykończenie, często stosujemy specjalny chemiczny środek rozjaśniający. Proces ten wygładza powierzchnię na poziomie mikroskopowym. Gładsza powierzchnia zwiększa odbicie lustrzane10, które nasze oczy postrzegają jako jasne lub lustrzane.

| Etap procesu | Wpływ na powierzchnię | Wynik wizualny |

|---|---|---|

| Długie trawienie | Zwiększa mikroreliefowość | Matowy |

| Krótkie trawienie | Minimalna zmiana | Zachowuje pierwotne wykończenie |

| Jasny spadek | Zmniejsza mikrospraszczanie | Jasny / Lustrzany |

| Bez zanurzenia | Bez polerowania chemicznego | Zależy od podłoża |

W naszych projektach w PTSMAKE starannie równoważymy te zmienne. Współpracujemy z klientami, aby dopasować stop i proces do pożądanej estetyki, zapewniając spójne wyniki od prototypu do produkcji.

Osiągnięcie określonego matowego lub błyszczącego wykończenia nie jest magią. Jest to przemyślany wynik kontroli właściwości surowca i zastosowanych procesów chemicznych, od początkowej tekstury powierzchni po czas trwania trawienia alkalicznego i zastosowanie kąpieli rozjaśniających.

Jak dobierać środki do obróbki wstępnej, aby uzyskać pożądany efekt końcowy?

Wybór odpowiedniej obróbki wstępnej to nie tylko wstępny etap. To podstawa ostatecznego wykończenia. Wybór ten ma bezpośredni wpływ na estetykę i funkcjonalność. Ostateczny cel wyznacza drogę.

Aby uzyskać jasny, lśniący wygląd

Jeśli potrzebujesz błyszczącej powierzchni przypominającej lustro, najlepszym rozwiązaniem jest chemiczne rozjaśnianie. Proces ten wygładza powierzchnię na poziomie mikroskopowym, zwiększając jej współczynnik odbicia.

Aby uzyskać satynowo-matowe wykończenie

Aby uzyskać jednolity, nieodblaskowy wygląd, idealnym rozwiązaniem jest trawienie alkaliczne. Tworzy ono delikatny, satynowy efekt, który skutecznie maskuje drobne niedoskonałości powierzchni.

Kiedy szczegóły mają kluczowe znaczenie

Jeśli zachowanie ostrych krawędzi i skomplikowanych detali obróbki ma kluczowe znaczenie, najlepszym rozwiązaniem jest lekkie trawienie lub proste czyszczenie. Pozwala to uniknąć usuwania nadmiaru materiału.

| Pożądane wykończenie | Zalecane przygotowanie przed zabiegiem |

|---|---|

| Jasny, lustrzany | Rozjaśnianie chemiczne |

| Jednolity, satynowo-matowy | Wytrawianie alkaliczne |

| Zachowane szczegóły | Lekkie trawienie / czyszczenie |

Bliższe spojrzenie na metodologię podejmowania decyzji

Dokonywanie właściwego wyboru wymaga uwzględnienia nie tylko kwestii estetycznych. Należy wziąć pod uwagę materiał, z którego wykonana jest część, jej ostateczne zastosowanie oraz tolerancje wymiarowe. Na przykład agresywne trawienie zapewnia doskonałe matowe wykończenie, ale powoduje usuwanie materiału. Może to stanowić problem w przypadku części o wąskich tolerancjach.

W PTSMAKE pomagamy klientom przejść przez ten proces. Zaczynamy od pożądanego rezultatu i działamy wstecz. Dzięki temu obróbka wstępna poprawia jakość części, a nie pogarsza jej konstrukcję. Celem jest osiągnięcie równowagi między atrakcyjnością wizualną a wymaganiami funkcjonalnymi.

Na przykład część wymagająca trwałości przezroczysty anodowany Wykończenie może zostać poddane specjalnej obróbce trawiącej, aby zapewnić optymalną przyczepność powłoki i spójny wygląd. Proces ten wymaga zachowania delikatnej równowagi. Interakcja roztworu chemicznego z powierzchnią metalu powoduje powstanie specyficznego rodzaju rozproszenia światła lub odbicie lustrzane11, określając jego ostateczny wygląd.

| Czynnik | Jasne wykończenie | Matowe wykończenie | Zachowanie szczegółów |

|---|---|---|---|

| Główny cel | Wysoki współczynnik odbicia | Niski poziom olśnienia, jednolitość | Zachowaj tolerancje |

| Wspólna metoda | Rozjaśniacz chemiczny | Wytrawianie alkaliczne | Lekkie czyszczenie / odtlenianie |

| Ryzyko | Może ujawnić wady | Drobne usuwanie materiału | Nie może ukrywać wad |

Wybór obróbki wstępnej jest decyzją strategiczną. Pozwala ona osiągnąć równowagę między efektem wizualnym a funkcją części. Dopasowanie wykończenia — błyszczącego, matowego lub szczegółowego — do odpowiedniej metody ma kluczowe znaczenie dla uzyskania pomyślnego rezultatu.

Jak przeprowadzić nieniszczącą kontrolę grubości powłoki?

Korzystanie z miernika prądów wirowych jest proste. Jest to standard branżowy w pomiarach powłok nieprzewodzących. Obejmuje to powłoki takie jak farba lub przezroczysta warstwa anodowana na metalu nieżelaznym.

Oto jak to robimy w PTSMAKE.

Krok 1: Kalibracja

Najpierw kalibrujemy miernik. Dzięki temu odczyty są dokładne od samego początku. W tym celu używamy niepowlekanej części lub certyfikowanych wzorców.

Krok 2: Pomiar

Następnie umieszczamy sondę na powierzchni. Musi być stabilna i ustawiona prostopadle. Ta prosta czynność zapobiega uzyskaniu wypaczonych wyników.

Krok 3: Uśrednianie

Na koniec wykonujemy wiele pomiarów. Mierzymy kilka kluczowych punktów, a następnie uśredniamy wyniki, aby uzyskać wiarygodną ostateczną wartość grubości.

| Krok | Działanie | Cel |

|---|---|---|

| 1 | Kalibracja miernika | Zapewnienie dokładności |

| 2 | Umieść sondę prawidłowo | Uzyskaj prawdziwy odczyt |

| 3 | Średnie odczyty | Uzyskaj niezawodną całkowitą grubość |

Znaczenie precyzji na każdym etapie

Uzyskanie wiarygodnego pomiaru nie polega tylko na umieszczeniu sondy na powierzchni. Każdy etap ma kluczowe znaczenie dla kontroli jakości. Dotyczy to zwłaszcza części o wąskich tolerancjach, gdzie liczy się każdy mikron.

Dlaczego kalibracja jest niepodważalna

Kalibracja stanowi podstawę dokładności. W PTSMAKE zawsze kalibrujemy na dokładnie tym samym podłożu, co testowana część. Przyrząd kalibrowany na jednym stopie aluminium może wykazywać inne odczyty na innym. Temperatura również może wpływać na odczyty, dlatego aklimatyzujemy części i przyrządy.

Proces ten opiera się na zasadzie Indukcja elektromagnetyczna12. Sonda generuje zmienne pole magnetyczne. Powoduje to indukcję prądów wirowych w metalowym podłożu. Grubość powłoki wpływa na natężenie tych prądów, które mierzy miernik.

Opanowanie umieszczania sondy

Sposób umieszczenia sondy ma ogromne znaczenie. W przypadku powierzchni zakrzywionych może być konieczne użycie specjalnego adaptera zapewniającego stabilność. Należy również unikać wykonywania pomiarów zbyt blisko krawędzi. Może to spowodować zniekształcenie pola magnetycznego i dać fałszywe odczyty.

| Powszechny błąd | Konsekwencje | Najlepsze praktyki |

|---|---|---|

| Sonda przechylona | Niedokładny niski odczyt | Umieść mocno i prostopadle |

| Pomiar krawędzi | Niedokładny odczyt wysokiego/niskiego poziomu | Zachowaj odległość kilku milimetrów od krawędzi. |

| Chropowata powierzchnia | Niestabilne odczyty | Średnia liczba punktów z bliskiej odległości |

Uzasadnienie uśredniania

Pojedynczy odczyt może być mylący. Powłoki anodowane mogą wykazywać niewielkie różnice na całej powierzchni. Wykonując kilka pomiarów na istotnych obszarach i uśredniając je, uzyskujemy prawdziwy obraz całkowitej grubości powłoki, zapewniając zgodność części z specyfikacją.

Korzystanie z miernika prądów wirowych wymaga starannej kalibracji, precyzyjnego umieszczenia sondy i uśrednienia wielu odczytów. Przestrzeganie tych kroków zapewnia dokładny, nieniszczący pomiar grubości powłoki, co ma kluczowe znaczenie dla zapewnienia jakości w produkcji i spełnienia wymagań klienta.

Jak można dokładnie oszacować koszt anodowania?

Odkryjmy tajemnicę kosztów anodowania. Nie jest to żadna tajemnica. Jest to praktyczna formuła oparta na jasnych, namacalnych czynnikach. Możemy ją uprościć, aby uzyskać rzetelne oszacowanie.

Podstawowe czynniki wpływające na koszty

Cena zależy przede wszystkim od dwóch czynników. Są to czas obróbki i powierzchnia części. Można to porównać do malowania ściany.

Malowanie większej ściany kosztuje więcej. Grubsza warstwa farby wymaga więcej czasu i materiałów. Anodowanie działa na bardzo podobnej zasadzie.

Podstawowa formuła

Oto prosty sposób na oszacowanie kosztów:

| Czynnik | Opis | Wpływ na koszty |

|---|---|---|

| Powierzchnia | Całkowita powierzchnia części przeznaczonej do pokrycia. | Wyższy |

| Czas w zbiorniku | Jak długo część znajduje się w kąpieli anodującej. | Wyższy |

| Obsługa | Złożoność bezpiecznego umieszczania części na regale. | Wyższy |

Ta prosta struktura pomaga zrozumieć każdą otrzymaną wycenę.

Sprawmy, aby ta formuła była bardziej praktyczna. Szczegóły dotyczące tych czynników mają rzeczywisty wpływ na ostateczną cenę, jaką zapłacisz za komponenty.

Obliczanie pola powierzchni

W przypadku prostych kształtów, takich jak bloki lub płyty, jest to łatwe. Wystarczy skorzystać z podstawowej geometrii. W przypadku bardziej złożonych elementów najlepszym narzędziem jest oprogramowanie CAD. Pozwala ono obliczyć całkowitą powierzchnię za pomocą jednego kliknięcia. Aby uzyskać dokładną wycenę, należy zawsze podać tę wartość dostawcy.

Grubość i czas anodowania

Wymagana grubość powłoki ma bezpośredni wpływ na czas przechowywania w zbiorniku. Grubsza, bardziej wytrzymała przezroczysty anodowany wykończenie wymaga dłuższego zanurzenia. Powoduje to większe zużycie energii elektrycznej i środków chemicznych, co zwiększa całkowity koszt. Zależność między prądem, czasem i osadzaniem powłoki reguluje Prawa Faradaya dotyczące elektrolizy13.

Wpływ regałów i obsługi

Często jest to ukryty czynnik generujący koszty. Części muszą być bezpiecznie umieszczone na stojakach, aby zapewnić równomierną powłokę i kontakt elektryczny. Złożone kształty mogą być bardzo trudne do umieszczenia na stojakach.

Trudność ta powoduje wzrost bezpośrednich kosztów pracy. Co ważniejsze, nieprawidłowe układanie na regałach może prowadzić do powstawania śladów kontaktu lub innych wad jakościowych.

Oto ogólna koncepcja wpływu złożoności na koszty:

| Złożoność regałów | Przykład | Mnożnik kosztów |

|---|---|---|

| Prosty | Płaskie płyty, lite bloki | 1.0x |

| Umiarkowany | Części z otworami przelotowymi lub krzywiznami | 1,2x – 1,5x |

| Kompleks | Skomplikowane geometrie, głębokie wnęki | 1,5x – 2,0x+ |

W naszej pracy w PTSMAKE często projektujemy niestandardowe stojaki do złożonych projektów, aby zapewnić jakość i zoptymalizować koszty.

Aby oszacować koszty anodowania, należy skupić się na trzech kluczowych zmiennych. Należy obliczyć całkowitą powierzchnię, uwzględnić czas potrzebny do uzyskania pożądanej grubości oraz ocenić stopień złożoności obsługi części podczas umieszczania jej na stojaku. Czynniki te mają największy wpływ na ostateczną cenę.

Jakie są najlepsze praktyki dotyczące konserwacji powierzchni anodowanych?

Konserwacja anodowanego aluminium jest zaskakująco prosta. Nie wymaga stosowania silnych środków chemicznych ani agresywnego szorowania. Kluczem do sukcesu jest delikatne i regularne czyszczenie.

Takie podejście pozwala zachować ochronną warstwę anodową. Dzięki temu Twoje części zachowują swój wygląd i funkcjonalność przez lata. Odpowiednia pielęgnacja pozwala uniknąć kosztownych wymian w przyszłości. Zawsze udzielamy takich wskazówek dotyczących produkowanych przez nas części.

Delikatne podejście

Zawsze zaczynaj od najłagodniejszej metody czyszczenia. Prosty roztwór łagodnego mydła i wody zazwyczaj wystarcza do usunięcia większości zabrudzeń i brudu.

Spójność jest kluczowa

Regularne czyszczenie zapobiega gromadzeniu się zanieczyszczeń. Dzięki temu każda sesja czyszczenia jest łatwiejsza i bardziej skuteczna. Chroni to integralność powierzchni przez długi czas.

Anodowanie tworzy twardą, porowatą warstwę tlenku. Chociaż jest ona trwała, jest podatna na działanie niektórych substancji chemicznych. Silne środki czyszczące mogą uszkodzić tę powłokę ochronną.

Uszkodzenie to może prowadzić do odbarwienia i korozji. Po uszkodzeniu warstwy anodowej odsłonięte zostaje znajdujące się pod nią aluminium. Uszkodzenie to jest często nieodwracalne bez ponownego anodowania całej części.

Zrozumienie wpływu substancji chemicznych

Pomyśl o warstwie anodowej jak o tarczy. Silne kwasy i zasady są jak młoty dla tej tarczy. Atakują chemicznie i rozpuszczają tlenek glinu. Dlatego właśnie skala pH14 Twojego środka czyszczącego jest tak ważna. Najbezpieczniejsze jest neutralne pH.

W PTSMAKE kładziemy nacisk na opiekę poprodukcyjną. Pięknie obrobiony i przezroczysty anodowany część wymaga odpowiedniej konserwacji. Dzięki temu wykończenie będzie odzwierciedlać nasze standardy jakości przez cały okres użytkowania.

| Zalecane środki czyszczące | Środki czyszczące, których należy unikać |

|---|---|

| Łagodne mydło lub detergent | Proszki ścierne lub gąbki do szorowania |

| Woda (najlepiej destylowana) | Środki czyszczące zawierające silne kwasy (niskie pH) |

| Rozpuszczalniki, takie jak nafta lub terpentyna | Środki czyszczące o silnym odczynie zasadowym (wysokie pH) |

| Miękka ściereczka lub gąbka | Wełna stalowa lub inne szorstkie szczotki |

Ta prosta tabela pomaga naszym klientom uniknąć typowych błędów. Przestrzeganie tych zasad chroni ich inwestycje i zapewnia długoterminową wydajność.

Konserwacja powierzchni anodowanych jest prosta. Do regularnego czyszczenia należy używać łagodnego mydła i wody. Należy bezwzględnie unikać środków ściernych, silnie kwasowych lub zasadowych. Ta prosta procedura konserwacji pozwoli zachować warstwę ochronną, zapewniając trwałość i długotrwałe wykończenie elementów.

Jak można skutecznie naprawić uszkodzoną powierzchnię anodowaną?

Wiele osób uważa, że uszkodzoną powierzchnię anodowaną można po prostu "odświeżyć". Jest to powszechne błędne przekonanie. Prawdziwa naprawa to całkowita renowacja, a nie szybkie malowanie.

Jedyne prawdziwe rozwiązanie

Jedynym właściwym sposobem naprawy uszkodzeń jest rozpoczęcie od zera. Oznacza to całkowite usunięcie starej warstwy. Następnie ponownie wykańczamy powierzchnię przed ponownym anodowaniem całej części.

Mit dotyczący napraw a rzeczywistość

| Mit | Rzeczywistość |

|---|---|

| Pisaki do retuszu działają. | Pokrywają jedynie szkody, nie naprawiają ich. |

| To szybkie rozwiązanie. | Jest to staranny, wieloetapowy proces. |

| Częściowe naprawy są dopuszczalne. | Prowadzi to do nierównego i słabego wykończenia. |

Ten kompletny proces zapewnia jednolite i trwałe wykończenie.

Naprawa anodowanej powierzchni jest bardziej skomplikowana, niż się wydaje. Proste farby do retuszu nie są w stanie połączyć się chemicznie z tlenkiem glinu. Powoduje to słabe, tymczasowe naprawy, które szybko się łuszczą.

Krok 1: Usuwanie chemiczne

Najpierw część zanurza się w kąpieli chemicznej. Roztwór ten ma za zadanie rozpuszczać uszkodzone Warstwa anodowa15 bez uszkadzania aluminiowego podłoża. Ten krok ma kluczowe znaczenie dla stworzenia czystej powierzchni pod nową powłokę.

Krok 2: Renowacja powierzchni

Po usunięciu powłoki sprawdzamy stan gołego aluminium. Jeśli są na nim głębokie rysy lub wyżłobienia, trzeba je usunąć mechanicznie. Może to wymagać delikatnego szlifowania, polerowania lub śrutowania, żeby przywrócić gładką, jednolitą powierzchnię. Odpowiednia powierzchnia jest bardzo ważna.

Krok 3: Ponowne anodowanie całej części

Na koniec część ponownie przechodzi pełny proces anodowania. Dzięki temu nowa warstwa ochronna jest jednolita na całej powierzchni. Ma to kluczowe znaczenie zarówno dla ochrony, jak i estetyki, zwłaszcza w przypadku przezroczysty anodowany wykończenie, gdzie najważniejsza jest jednolitość.

| Etap procesu | Cel | Kluczowe aspekty |

|---|---|---|

| Pasek chemiczny | Usuń starą warstwę anodowaną | Używaj odpowiednich środków chemicznych, aby uniknąć uszkodzenia aluminium. |

| Odnowienie powierzchni | Usuń fizyczne niedoskonałości | Musi pasować do oryginalnej tekstury powierzchni |

| Ponowne anodowanie | Nałóż nową warstwę ochronną | Zapewnia jednolitą grubość i wygląd |

W PTSMAKE jest to jedyna metoda, której ufamy, jeśli chodzi o uzyskanie doskonałego, jak nowego rezultatu.

Skuteczna naprawa powierzchni anodowanej nie jest prostym zabiegiem kosmetycznym. Wymaga ona przeprowadzenia kompletnego, trzyetapowego procesu: chemicznego usunięcia starej warstwy, ponownego wykończenia metalu bazowego, a następnie ponownego anodowania całej części w celu zapewnienia trwałego i idealnie jednolitego wykończenia.

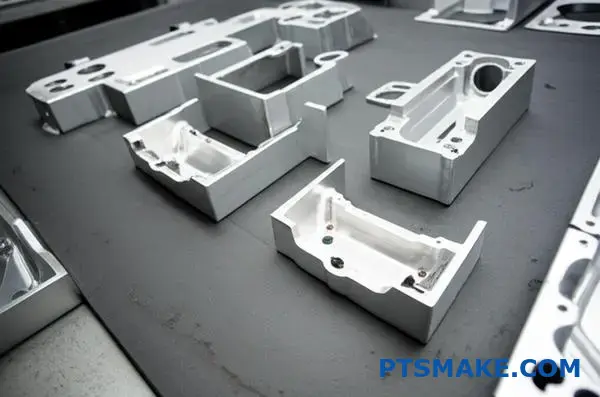

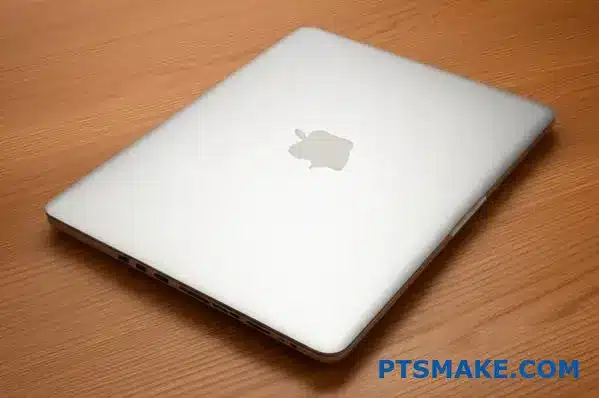

Dlaczego do obudów urządzeń elektronicznych wybrano anodowanie przezroczyste?

Przyjrzyjmy się znanemu przedmiotowi: laptopowi klasy premium. Dlaczego jego metalowa obudowa jest tak przyjemna w dotyku i wygląda tak schludnie? Odpowiedź jest często oczywista: anodowanie.

To wykończenie nie służy wyłącznie celom estetycznym. Jest to przemyślany wybór inżynieryjny. Zachowuje naturalny metaliczny połysk aluminium, ale dodaje trwałą warstwę ochronną. Ten wybór łączy elegancję z rzeczywistą wytrzymałością.

Idealna równowaga formy i funkcji

Decyzja o zastosowaniu przezroczystego wykończenia anodowanego wynika z równoważenia wielu potrzeb. Projektanci chcą uzyskać elegancki, nowoczesny wygląd. Inżynierowie potrzebują, aby było ono wytrzymałe i funkcjonalne.

| Cecha | Surowe aluminium | Przezroczyste anodyzowane aluminium |

|---|---|---|

| Spójrz | Matowy, podatny na smugi | Jasny, metaliczny premium |

| Uczucie | Miękki, łatwo ulegający zarysowaniom | Twarda, gładka powierzchnia |

| Spójność | Może się różnić | Jednolite i czyste |

Ten proces zapewnia najlepsze z obu światów.

Pomyśl jeszcze raz o tym laptopie. Aluminiowa obudowa sprawia, że jest on niezwykle lekki i pomaga rozpraszać ciepło. Jednak surowe aluminium jest miękkie, łatwo ulega zarysowaniom i przewodzi prąd. W tym przypadku niezbędne staje się przezroczyste anodowanie.

Proces ten tworzy na powierzchni twardą, ceramiczną warstwę tlenku glinu. Warstwa ta jest zintegrowana z metalem, a nie tylko nałożona na jego powierzchnię. Dzięki temu nie ulega odpryskom ani nie łuszczy się jak farba.

Trwałość spotyka się z bezpieczeństwem elektrycznym

Ta twarda warstwa znacznie poprawia odporność na zarysowania. W naszych testach przeprowadzonych w PTSMAKE zaobserwowaliśmy, że znacznie lepiej znosi codzienne zużycie niż aluminium niepoddane obróbce. Dzięki temu urządzenie znacznie dłużej wygląda jak nowe.

Kolejną istotną zaletą jest izolacja elektryczna. Warstwa tlenku glinu stanowi doskonały izolator elektryczny. Tworzy ona nieprzewodzącą powłokę.

Zapobiega to zwarciom w przypadku zetknięcia się przewodów wewnętrznych z obudową. Chroni również użytkownika. Wysoka wytrzymałość dielektryczna16 jest kluczową funkcją bezpieczeństwa, zwłaszcza w kompaktowych konstrukcjach elektronicznych.

| Własność | Korzyści dla elektroniki |

|---|---|

| Odporność na zarysowania | Zachowuje doskonały wygląd przez długi czas |

| Lekka waga | Poprawia przenośność i komfort użytkowania |

| Nieprzewodzący | Zapobiega zwarciom elektrycznym, zapewnia bezpieczeństwo |

Połączenie lekkości, wytrzymałości i bezpieczeństwa elektrycznego sprawia, że anodowane aluminium jest najlepszym wyborem. Jest to decyzja oparta na wydajności i doświadczeniu użytkownika, które są dla nas priorytetem przy produkcji naszych komponentów.

Przezroczyste anodowanie zapewnia idealne połączenie trzech cech dla elektroniki: wysoką jakość, wysoką odporność na zarysowania oraz nieprzewodzącą powierzchnię zapewniającą bezpieczeństwo. Dzięki temu jest to idealny wybór dla lekkich obudów aluminiowych, łączący estetykę z niezbędną ochroną funkcjonalną elementów wewnętrznych.

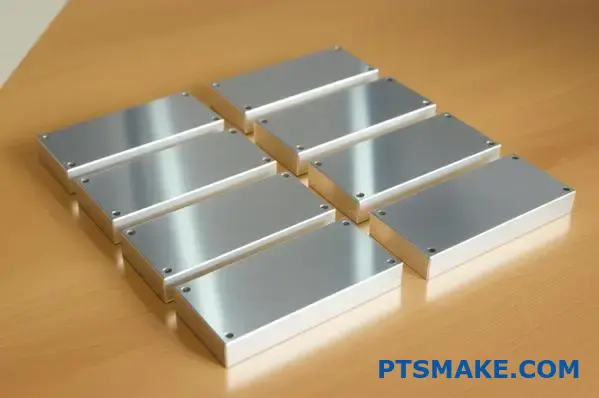

Określ najlepsze wykończenie anodowane do zastosowań architektonicznych na zewnątrz.

Wybór odpowiedniego wykończenia aluminiowych elementów architektury zewnętrznej ma kluczowe znaczenie. Potrzebne jest rozwiązanie, które przez dziesiątki lat będzie odporne na działanie słońca, deszczu i zmian temperatury. Celem jest maksymalna trwałość.

Jaki jest więc najlepszy wybór? Przede wszystkim należy priorytetowo potraktować stabilność UV i odporność na korozję. Standardowe wykończenie anodowane może okazać się niewystarczające.

Na podstawie naszego doświadczenia projektowego w PTSMAKE stwierdziliśmy, że określona kombinacja czynników zapewnia najlepszą długoterminową wydajność. Przedstawimy Państwu szczegółową specyfikację.

Podsumujmy to w jasnej specyfikacji. Do wszelkich zastosowań architektonicznych na zewnątrz zalecamy wykończenie zgodne z normą MIL-A-8625. W szczególności sugerujemy typ II, klasa 1.

Typ II wykorzystuje kwas siarkowy, tworząc solidną warstwę ochronną. Klasa 1 oznacza, że produkt nie jest barwiony. Jest to powszechnie znane jako przezroczysty anodowany wykończenie. Ponieważ nie zawiera barwników organicznych, nie blaknie pod wpływem silnego promieniowania UV. Jest to ogromna zaleta.

Jednak prawdziwym kluczem do długowieczności jest grubość. Standardowe anodowanie może być zbyt cienkie. Zalecamy grubość powłoki od 18 do 25 mikronów. Spełnia to normę AAMA 611 dla zastosowań architektonicznych. Ta grubsza powłoka porowaty tlenek glinu17 warstwa zapewnia doskonałą ochronę przed korozją i ścieraniem.

Na koniec kluczowe znaczenie ma proces uszczelniania. Wysokiej jakości dwuetapowe uszczelnianie, często obejmujące uszczelnianie gorącą wodą, a następnie uszczelnianie chemiczne, zapewnia ochronę. Gwarantuje to całkowite zamknięcie porów, zapobiegając wszelkim oddziaływaniom środowiska.

| Specyfikacja | Zalecenie | Powód |

|---|---|---|

| Standard | MIL-A-8625 | Zapewnia jakość i spójność. |

| Typ | Typ II | Doskonała odporność na korozję. |

| Klasa | Klasa 1 (przezroczyste anodowane) | Doskonała odporność na promieniowanie UV, brak blaknięcia. |

| Grubość | 18–25 mikronów | Spełnia normę AAMA 611 w zakresie trwałości. |

| Uszczelnienie | Wysokiej jakości dwuetapowy | Maksymalizuje ochronę przed korozją. |

W przypadku elementów architektury zewnętrznej optymalnym wyborem jest MIL-A-8625 typ II, klasa 1 (przezroczysty anodowany) wykończenie. Zapewnij grubość 18–25 mikronów i dwustopniowe uszczelnienie, aby uzyskać maksymalną stabilność UV i odporność na korozję, gwarantujące długotrwałą wydajność.

Czy anodowanie jasne może być dostosowane do zastosowań w implantach medycznych?

Stosowanie anodowania przezroczystego w implantach medycznych jest zaawansowaną koncepcją. Nie jest to standardowa praktyka. Wynika to z faktu, że wymagania dotyczące urządzeń medycznych są niezwykle wysokie. Ludzki organizm jest środowiskiem wrażliwym.

Czystość jest wszystkim

Substancje chemiczne używane w tym procesie muszą być absolutnie czyste. Jakiekolwiek zanieczyszczenie może wywołać negatywną reakcję u pacjenta. Wymaga to ścisłej kontroli procesu.

Warstwa tlenku

Warstwa anodowana również musi być idealna. Nie może mieć żadnych pęknięć ani wad. Takie uszkodzenia mogą stać się miejscem korozji lub rozwoju bakterii.

| Materiał | Kluczowe wyzwanie dla implantów | Typowe zastosowanie medyczne |

|---|---|---|

| Aluminium | Potencjalne wymywanie jonów | Urządzenia zewnętrzne, obudowy |

| Tytan | Ustalony standard | Implanty wewnętrzne, stawy |

Badania nad przezroczystym anodowanym aluminium do implantów przesuwają granice. Głównym wyzwaniem jest zapewnienie całkowitego bezpieczeństwa pacjentowi. Wymaga to czegoś więcej niż tylko odporności na korozję. Najważniejsze kwestie to czystość materiału i ostateczna integralność powierzchni.

Biokompatybilność i uszczelnianie

Warstwa tlenku glinu jest zasadniczo obojętna chemicznie. Jednak środki uszczelniające stosowane do zamykania porów mogą stanowić problem. Wiele popularnych uszczelniaczy nie jest bezpiecznych do stosowania wewnątrz organizmu. Biokompatybilność18 jest najważniejszym czynnikiem. Musimy udowodnić, że ostateczna powierzchnia nie będzie szkodliwa dla tkanki ludzkiej.

Kontrast z anodowaniem tytanu

Tytan jest standardem branżowym w przypadku implantów. Jego warstwa tlenku, często tworzona poprzez anodowanie typu II, jest znana z wysokiej biokompatybilności i stabilności. W przeciwieństwie do anodowania aluminium, zazwyczaj nie wymaga ono oddzielnego etapu uszczelniania, co eliminuje główne źródło potencjalnego zanieczyszczenia.

W PTSMAKE rozumiemy kontrolę procesów. W przypadku każdego zastosowania o wysokich wymaganiach technicznych każdy etap, od pozyskania substancji chemicznych po końcową kontrolę, jest dokumentowany i weryfikowany.

| Cecha | Przezroczyste anodyzowane aluminium | Anodowanie tytanu typu II |

|---|---|---|

| Materiał bazowy | Stopy aluminium | Stopy tytanu (np. Ti-6Al-4V) |

| Krok uszczelniania | Zazwyczaj wymagane | Niewymagane |

| Biokompatybilność | Wątpliwe (zależy od uszczelniacza) | Doskonały, ugruntowany |

| Podstawowe wyzwanie | Sprawdzanie szczelności i bezpieczeństwa warstw | Spójność procesu |

Dostosowanie anodowania przezroczystego do implantów medycznych stanowi poważne wyzwanie. Proces ten wymaga absolutnej czystości i nieskazitelnej, biokompatybilnej powierzchni, co stanowi poważną przeszkodę w porównaniu z uznanym bezpieczeństwem anodowania tytanu.

Jak można zwiększyć zrównoważony charakter procesu anodowania?

Wykraczanie poza podstawową zgodność z przepisami wymaga innowacyjności. Możemy znacznie zmniejszyć wpływ anodowania na środowisko.

Oznacza to inteligentniejszą chemię, efektywność energetyczną i lepsze zarządzanie zasobami. Przyjrzyjmy się kilku kluczowym działaniom, które możemy podjąć.

Kluczowe obszary zrównoważonych innowacji

Poniższa tabela przedstawia kilka istotnych zmian. Zmiany te zbliżają nas do bardziej ekologicznej produkcji.

| Obszar | Metoda tradycyjna | Zrównoważone rozwiązanie |

|---|---|---|

| Odutlenianie | Chrom sześciowartościowy | Odutleniacze inne niż chromowe |

| Uszczelnienie | Para o wysokiej temperaturze | Uszczelki średniotemperaturowe |

| Płukanie | Zbiorniki statyczne | Płukanie natryskowe/przeciwprądowe |

| Stosowanie kwasu | Utylizować | Odzysk i recykling |

Wdrażanie inteligentniejszej chemii

Odutleniacze inne niż chromowe

Chrom sześciowartościowy jest znanym czynnikiem rakotwórczym. Przejście na alternatywne rozwiązania bezchromowe ma kluczowe znaczenie dla bezpieczeństwa i środowiska. Te nowoczesne formuły działają dobrze bez uciążliwych obciążeń regulacyjnych. Zmiana ta chroni zarówno ludzi, jak i planetę.

Zwiększenie efektywności energetycznej i wodnej

Uszczelnianie w średniej temperaturze

Tradycyjne uszczelnianie często wymaga użycia wrzącej wody. Zużywa to ogromne ilości energii. W naszej pracy w PTSMAKE odkryliśmy, że uszczelnienia średniotemperaturowe są bardzo skuteczne.

Działają w niższych temperaturach, co pozwala obniżyć koszty energii. Doskonale sprawdzają się w przypadku wykończeń takich jak przezroczyste anodowane aluminium, zachowując jakość przy jednoczesnej oszczędności zasobów.

Zaawansowane techniki płukania

Możemy używać spryskiwaczy lub płukania przeciwprądowego, żeby znacznie zmniejszyć zużycie wody. Ta prosta zmiana minimalizuje ilość ścieków. Obniża też koszty i złożoność uzdatniania wody.

Zamknięcie obiegu dzięki systemom odzyskiwania

Inwestowanie w odzyskiwanie kwasów to przełomowe rozwiązanie. Technologie takie jak dializa dyfuzyjna19 umożliwiają nam odzyskiwanie i ponowne wykorzystanie kwasów z procesu. Praktyka ta ogranicza ilość odpadów chemicznych i obniża koszty zakupów. Skutecznie przekształca strumień odpadów w cenne źródło zasobów dla zakładu.

Wdrażając bezchromowe środki odtleniające, energooszczędne uszczelki, wydajne płukanie i odzyskiwanie kwasu, tworzymy proces prawdziwie zrównoważony. To korzyść dla środowiska, bezpieczeństwa pracowników i wydajności operacyjnej.

Jak anodować części do późniejszego grawerowania laserowego?

Łączenie anodowania z grawerowaniem laserowym jest popularnym wyborem. Proces ten wymaga starannego planowania, aby uzyskać optymalne wyniki. Laser działa poprzez usuwanie warstwy anodowanej. W ten sposób odsłania się surowe aluminium znajdujące się pod spodem.

Rola grubości powłoki

Kluczowym czynnikiem jest grubość warstwy anodowanej. Ma ona bezpośredni wpływ na ostateczny wygląd. Grubsza powłoka zapewnia lepszy kontrast. Dotyczy to zarówno kolorowych, jak i przezroczystych wykończeń anodowanych.

| Grubość (mikrony) | Wynik grawerowania | Zalecenie |

|---|---|---|

| < 8 | Słaby kontrast, ryzyko uszkodzenia | Niezalecane |

| 10–15 | Dobry kontrast, czyste linie | Idealny zakres |

| > 18 | Głęboki kontrast, wolniejsze grawerowanie | W przypadku szczególnych potrzeb |

Prawidłowe wykonanie tej czynności zapobiega uszkodzeniu samej części. Zapewnia to ostry znak o wysokim kontraście.

Integracja anodowania i grawerowania

Magia grawerowania laserowego na aluminium polega na ablacji. Energia lasera powoduje odparowanie powłoki anodowanej. W ten sposób odsłania się jasne, metaliczne aluminium. Kontrast między tymi dwoma materiałami tworzy trwały znak.

Jest to delikatna równowaga. Moc i prędkość lasera muszą być odpowiednio skalibrowane. Ma to na celu usunięcie wyłącznie powłoki. Jeśli powłoka jest zbyt cienka, laser może łatwo uszkodzić aluminium. podłoże20.

Dlaczego grubość ma znaczenie

W poprzednich projektach realizowanych w PTSMAKE stwierdziliśmy, że cienka powłoka powoduje problemy. Laser może stopić lub spowodować powstawanie wgłębień w podłożu aluminiowym. Powoduje to niechlujne, nieprofesjonalne wykończenie. Zagraża to integralności części.

Odpowiednia grubość, którą zalecamy powyżej 10 mikronów, działa jak warstwa ochronna. Pozwala to na czyste usunięcie koloru lub przezroczystej warstwy anodowanej. Dzięki temu powstaje wyraźny i atrakcyjny wizualnie znak.

Osiągnięcie wysokiego kontrastu

Grubość decyduje również o wizualnej głębi grawerunku.

| Cecha | Cienkie anodowanie (<10 µm) | Grube anodowanie (>10 µm) |

|---|---|---|

| Kontrast | Niski do umiarkowanego | Wysoki i ostry |

| Ryzyko związane z podłożem | Wysoki | Niski |

| Okno procesu | Wąski | Szeroki |

| Estetyka | Wypłukany | Wyrazisty i odważny |

Dlatego określenie odpowiedniej grubości powłoki nie jest tylko sugestią. Jest to kluczowy wymóg dla uzyskania wysokiej jakości wyników grawerowania laserowego.

Grawerowanie laserowe polega na usuwaniu warstwy anodowanej. Aby uzyskać wysoki kontrast i chronić element aluminiowy, konieczne jest określenie grubości powłoki anodowanej powyżej 10 mikronów. Zapewnia to czysty, profesjonalny efekt bez uszkadzania podłoża.

Wzbogać swoje projekty z anodowanego aluminium dzięki wiedzy specjalistycznej PTSMAKE

Chcesz uzyskać idealnie czyste, anodowane wykończenie swoich precyzyjnych części? Skontaktuj się z PTSMAKE, aby uzyskać szybką, konkurencyjną wycenę i dowiedzieć się, dlaczego czołowi inżynierowie i producenci nam ufają. Doświadcz wyjątkowej przejrzystości, sprawdzonej niezawodności i prawdziwej doskonałości produkcyjnej — od prototypu po produkcję. Wyślij zapytanie już dziś!

Odkryj naukę o materiałach stojącą za tą ochronną i porowatą strukturą powierzchni aluminium. ↩

Kliknij, aby dowiedzieć się, jak te mikroskopijne cząsteczki wpływają na wygląd i właściwości końcowego produktu. ↩

Zbadaj mikroskopijną strukturę warstwy anodowanej i jej wpływ na właściwości materiału. ↩

Zrozum tę zasadę optyczną, aby lepiej określić dokładne wykończenie, jakiego wymaga Twój projekt. ↩

Zapoznaj się z tym procesem elektrochemicznym, aby zrozumieć, w jaki sposób powstaje ochronna warstwa tlenku na powierzchniach aluminiowych. ↩

Dowiedz się, jak skład tego roztworu bezpośrednio wpływa na ostateczne właściwości powłoki anodowej. ↩

Dowiedz się, jak te mikrostruktury wpływają na wytrzymałość materiału i wykończenie powierzchni. ↩

Zrozum, jak te mikroskopijne pierwiastki stopowe mogą wpływać na ostateczne wykończenie produktu. ↩

Dowiedz się, w jaki sposób badania tarcia powierzchniowego, zużycia i smarowania mogą pomóc w przewidywaniu rzeczywistej trwałości i żywotności części. ↩

Zrozum naukę o odbiciu światła, aby lepiej określić pożądane wykończenie powierzchni. ↩

Zrozum, jak odbicie światła wpływa na wykończenie powierzchni i postrzeganą jakość. ↩

Kliknij, aby zrozumieć podstawowe zasady fizyczne działania mierników prądów wirowych. ↩

Zobacz, jak nauka łączy elektryczność z grubością powłoki, umożliwiając precyzyjną kontrolę procesu. ↩

Dowiedz się, jak poziom kwasowości i zasadowości może bezpośrednio wpływać na trwałość anodowanych części. ↩

Dowiedz się więcej o tej kluczowej warstwie ochronnej i o tym, jak powstaje, aby chronić Twoje części. ↩

Dowiedz się, dlaczego ta właściwość ma kluczowe znaczenie dla zapewnienia bezpieczeństwa elektrycznego Twoich urządzeń elektronicznych. ↩

Zrozumienie mikroskopijnej struktury warstwy anodowanej i jej znaczenia dla wydajności i uszczelnienia. ↩

Dowiedz się, co sprawia, że materiał jest bezpieczny w bezpośrednim kontakcie z tkanką ludzką i układami biologicznymi. ↩

Dowiedz się, w jaki sposób ten proces membranowy pozwala odzyskiwać kwas, zmniejszając ilość odpadów i koszty surowców w Twojej działalności. ↩

Dowiedz się, jak właściwości materiału bazowego wpływają na skuteczność obróbki powierzchniowej. ↩