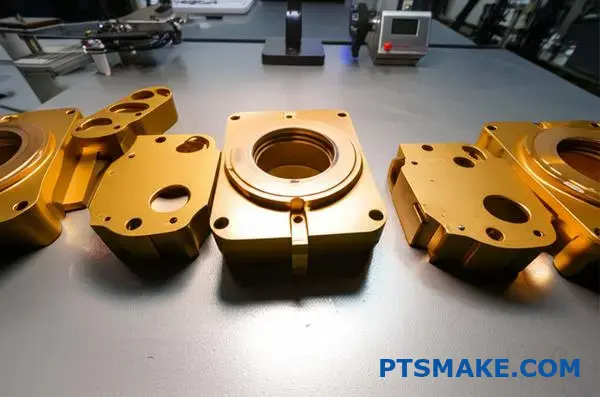

Wielu inżynierów boryka się z problemami związanymi z projektami anodowania metodą szampańską, które nie spełniają ich dokładnych specyfikacji. Prawdopodobnie doświadczyłeś frustracji związanej z otrzymaniem części o niejednolitym kolorze, słabej trwałości lub wykończeniu, które nie odpowiada Twoim zamierzeniom projektowym.

Anodowanie szampańskie to proces barwienia elektrolitycznego, w którym sole metali (głównie cyna) osadzają się w porowatej strukturze anodowej warstwy tlenku glinu, tworząc ciepłe, złote wykończenie dzięki kontrolowanemu rozpraszaniu światła i rozkładowi cząstek.

W niniejszym przewodniku omówiono podstawowe zagadnienia techniczne i praktyczne kwestie, które należy uwzględnić, aby skutecznie określić, wykonać i rozwiązać problemy związane z wykończeniem anodowanym w kolorze szampana. Dowiesz się, na jakiej zasadzie chemicznej opiera się tworzenie koloru, jakie są zmienne kontroli procesu oraz jak uniknąć typowych wad, które obniżają jakość.

Jaki jest podstawowy mechanizm elektrolitycznego barwienia szampana?

Piękny kolor szampana na aluminium nie jest wynikiem użycia farby ani barwnika. Jest to sprytne wykorzystanie zasad fizyki i chemii. Proces ten pozwala uzyskać trwałe, odporne na światło wykończenie.

Nauka o świetle

Efekt ten uzyskujemy poprzez osadzanie drobnych cząstek metalu na porowatej powierzchni. Kolor, który widzisz, zależy od tego, jak światło oddziałuje z tymi cząstkami. Chodzi o rozpraszanie światła, a nie pigment. Dzięki temu kolor jest niezwykle stabilny.

Barwienie elektrolityczne a barwienie organiczne

Metoda ta zasadniczo różni się od tradycyjnego barwienia.

| Cecha | Barwienie elektrolityczne | Barwienie ekologiczne |

|---|---|---|

| Metoda | Osadzanie soli metali | Wchłanianie barwnika |

| Trwałość | Wysoka (odporność na światło) | Niski (może zanikać) |

| Źródło koloru | Rozpraszanie światła | Pigment |

W rezultacie otrzymujemy wysokiej jakości, trwałe wykończenie, które często polecamy w PTSMAKE.

Magia szampańskiego wykończenia anodowanego tkwi w precyzyjnym, wieloetapowym procesie elektrochemicznym. Jest ono znacznie trwalsze niż zwykłe nałożenie warstwy koloru.

Tworzenie warstwy anodowej

Najpierw tworzymy porowatą warstwę tlenku anodowego na aluminium. Odbywa się to poprzez anodowanie w kąpieli kwasowej. Warstwę tę można sobie wyobrazić jako strukturę plastra miodu z niezliczoną ilością mikroskopijnych porów. Struktura ta ma zasadnicze znaczenie dla kolejnego etapu.

Rola prądu przemiennego

Następnie część umieszcza się w roztworze zawierającym sole metali, często siarczan cyny. Podajemy prąd przemienny (AC). Prąd ten wypycha jony metali z roztworu do dna tych maleńkich porów. Jest to bardzo ważny etap. osadzanie1 proces. Regulacja napięcia prądu przemiennego ma kluczowe znaczenie dla uzyskania jednolitości.

Kontrola cząstek jest wszystkim

Rozmiar i rozmieszczenie osadzonych cząstek metalu decydują o ostatecznym kolorze. Chodzi o kontrolowanie sposobu, w jaki światło odbija się i rozprasza od tych cząstek.

| Wielkość cząstek | Postrzegany kolor |

|---|---|

| Małe i jednolite | Jasny szampan |

| Większy | Ciemniejszy brąz |

| Nieregularny | Niespójne wykończenie |

Dzięki dotychczasowym projektom realizowanym w PTSMAKE odkryliśmy, że precyzyjna kontrola napięcia i czasu zanurzenia ma nieocenione znaczenie dla uzyskania spójnego, idealnego odcienia szampana, który spełnia wymagania klienta.

Podstawowy mechanizm polega na osadzaniu soli metali w porowatej warstwie anodowej. Wielkość tych cząstek decyduje o rozpraszaniu światła, tworząc kolor szampana. Metoda ta zapewnia trwałe, odporne na blaknięcie wykończenie, lepsze od barwników organicznych.

W jaki sposób skład stopu aluminium wpływa na kolor szampana?

Ostateczny kolor szampana na części aluminiowej to nie tylko powłoka. Wszystko zaczyna się od samego surowca. Wybrany stop stanowi podstawę wykończenia.

Różne stopy reagują w różny sposób na proces anodowania. Elementy dodane do aluminium zmieniają wszystko.

Fundacja: Twój stop aluminium

Kluczowe elementy decydują o ostatecznym wyglądzie. Dodatki te wpływają na przejrzystość i odcień końcowego wykończenia anodowanego w kolorze szampana. Nawet niewielkie różnice mają znaczenie.

| Element stopowy | Główny wpływ na anodowanie szampańskie |

|---|---|

| Krzem (Si) | Może wprowadzać szarawy odcień |

| Miedź (Cu) | Może powodować żółtawy lub matowy odcień |

| Magnez (Mg) | Zapewnia czyste i jasne wykończenie |

Wybór odpowiedniego stopu to pierwszy krok do uzyskania idealnego, jednolitego koloru.

Metal nieszlachetny nie jest tylko płótnem; jest aktywnym składnikiem. Proces anodowania powoduje powstanie porowatej warstwy tlenku glinu bezpośrednio na podłożu. Następnie kolor jest osadzany elektrolitycznie w tych maleńkich porach. Skład stopu bezpośrednio wpływa na sposób tworzenia się tej warstwy.

Rozpakowywanie powłoki anodowej

Pierwiastki stopowe nie pozostają w stanie statycznym. Podczas anodowania reagują lub nie reagują. Zmienia to strukturę ochronnej warstwy tlenku, wpływając na ostateczny wygląd.

Niejasny wpływ krzemu

Krzem, powszechnie występujący w stopach odlewniczych, nie ulega anodowaniu. Pozostaje w postaci mikroskopijnych cząstek osadzonych w warstwie tlenku. Rozprasza to światło, często powodując ciemniejszy, bardziej szarawy odcień szampana.

Skomplikowana rola miedzi

Miedź, główny składnik stopów serii 2000, stanowi wyzwanie. Może powodować nierównomierności w warstwie tlenku. Te związki międzymetaliczne2 może powodować matowy, czasem brązowawy lub żółtawy odcień, utrudniając uzyskanie czystego koloru szampana.

Magnez dla jasności umysłu

Magnez, występujący w stopach serii 5000 i 6000, jest idealny do wykończeń kosmetycznych. Pomaga on tworzyć bardzo przejrzystą i jednolitą warstwę anodową. Stanowi to doskonałą podstawę dla uzyskania jasnego, jednolitego koloru anodowanego w kolorze szampana.

W PTSMAKE doradzamy klientom w zakresie doboru stopów, aby zapewnić, że ostateczne wykończenie będzie zgodne z ich zamierzeniami projektowymi.

| Seria Alloy | Wspólne użytkowanie | Odpowiedniość anodowania szampanowego |

|---|---|---|

| 6061 | Elementy konstrukcyjne | Doskonały, bardzo spójny i przejrzysty |

| 7075 | Zastosowania w warunkach dużego obciążenia | Dobry, ale może mieć lekko ciepły odcień. |

| 5052 | Blacha | Doskonały, zapewnia jasne wykończenie |

Wybór stopu aluminium nie jest drobnym szczegółem. Pierwiastki stopowe, takie jak krzem i miedź, bezpośrednio wpływają na warstwę tlenku podczas anodowania. Decyduje to o przejrzystości, odcieniu i spójności końcowego wykończenia w kolorze szampana, co sprawia, że wybór stopu jest kluczowym pierwszym krokiem do uzyskania wysokiej jakości rezultatów.

Co określa konkretny standard koloru anodowanego ‘szampan’?

Samo słowo "szampan" jest zbyt subiektywne. To, co jedna osoba postrzega jako szampan, inna może postrzegać jako jasny brąz.

Dlatego polegamy na danych. Musimy kwantyfikować kolor, aby zapewnić spójność każdej pojedynczej części.

Wykorzystanie liczb do definiowania kolorów

Wykorzystujemy systemy kolorymetryczne, aby przekształcić subiektywny kolor w precyzyjne, obiektywne dane. Eliminuje to wszelkie domysły.

Najpopularniejszym systemem jest CIE L.ab*. Mapuje każdy kolor numerycznie.

| Wartość | Reprezentuje | Dla szampana anodowanego |

|---|---|---|

| **L*** | Jasność (0 = czarny, 100 = biały) | Średni do wysokiego zakresu |

| **a*** | Oś czerwono-zielona | Nieznacznie pozytywny (czerwonawe) |

| **b*** | Oś żółto-niebieska | Umiarkowanie pozytywny (żółtawy) |

System ten przekształca niejasny pomysł w konkretny cel produkcyjny.

Poza celem: definiowanie dopuszczalnej zmienności

Określenie dokładnej wartości LaWartości b* to dopiero początek. Prawdziwym wyzwaniem jest utrzymanie tego koloru przez cały cykl produkcyjny.

To właśnie tutaj kolorymetryczny3 Podejście staje się kluczowe. Musimy określić dopuszczalną tolerancję.

Zrozumienie Delta E (ΔE)

Do pomiaru odległości między dwoma kolorami używamy wartości zwanej Delta E (ΔE). Niższa wartość ΔE oznacza większe dopasowanie. W PTSMAKE przed rozpoczęciem produkcji uzgadniamy z klientami maksymalną wartość ΔE.

Dzięki temu wszyscy mają jasność co do tego, co oznacza "akceptowalne". Chroni to projekt przed kosztownymi poprawkami.

| Wartość Delta E (ΔE) | Interpretacja percepcyjna | Wspólna aplikacja |

|---|---|---|

| < 1.0 | Niewidoczny dla ludzkiego oka | Elektronika wysokiej klasy, towary luksusowe |

| 1.0 - 2.0 | Bardzo niewielka różnica, widoczna tylko dla wprawionego oka. | Panele samochodowe, kolory charakterystyczne dla marki |

| 2,0 – 3,5 | Niewielka, ale zauważalna różnica | Elementy architektoniczne, produkty ogólne |

Kody branżowe

W niektórych branżach normy już istnieją. W architekturze norma EURAS jest powszechnie stosowana w przypadku wykończeń anodowanych w kolorze szampana. Kody takie jak C-31 (jasny brąz) i C-32 (średni brąz) stanowią wiarygodną podstawę, do której mogą odwoływać się projektanci i producenci.

Niezbędne jest definiowanie kolorów za pomocą danych, ustalanie jasnych tolerancji za pomocą ΔE oraz stosowanie ustalonych kodeksów branżowych. W ten sposób zapewniamy idealną spójność kolorów.

Które sole metali zazwyczaj tworzą wykończenie anodowane w kolorze szampana?

Sekret klasycznego koloru szampańskiego anodowanego tkwi w określonych solach metali. Wybór soli ma kluczowe znaczenie dla uzyskania pożądanego odcienia, stabilności i trwałości. To właśnie odróżnia wykończenie premium od wykończenia poniżej standardu.

Współczesny standard: siarczan cyny

Obecnie najczęściej stosowaną solą jest siarczan cyny (SnSO₄). Zapewnia on elegancki, jasny brązowy odcień, który nazywamy szampańskim. Sól ta jest ceniona za swoją niezawodność w procesie barwienia.

Alternatywy historyczne

W przeszłości powszechnie stosowano inne sole. Sole kobaltu i niklu były używane do uzyskania podobnych kolorów. Jednak z kilku ważnych powodów zostały one w dużej mierze zastąpione przez cynę.

| Sól metalu | Kluczowa zaleta | Wspólne użytkowanie |

|---|---|---|

| Siarczan cyny | Doskonała odporność na światło | Nowoczesny standard |

| Siarczan kobaltu | Bogata gama kolorów | Historyczne/niszowe |

| Siarczan niklu | Opłacalne (historycznie) | Obecnie rzadziej spotykane |

Przejście na siarczan cyny nie było przypadkowe. Stanowi ono znaczący postęp w technologii anodowania, wynikający z potrzeby uzyskania lepszej wydajności i spójności.

Dlaczego preferowany jest siarczan cyny

Główną zaletą cyny jest jej wyjątkowa odporność na światło. Oznacza to, że kolor nie blaknie ani nie zmienia się pod wpływem promieni słonecznych i promieniowania UV. Ma to kluczowe znaczenie w przypadku elementów stosowanych w architekturze lub nadwoziach samochodów.

Kolejnym kluczowym czynnikiem jest stabilność procesu. Roztwory siarczanu cyny są łatwiejsze do kontrolowania podczas produkcji. Dzięki temu w naszej pracy w PTSMAKE możemy zapewnić spójną kolorystykę tysięcy części w jednej partii. Eliminuje to różnice w kolorze, które są głównym problemem dla klientów.

Kolorowanie odbywa się poprzez osadzanie elektrolityczne4. Podczas tego etapu jony cyny osadzają się w podstawie porów warstwy anodowej. Proces ten można łatwo kontrolować za pomocą cyny, co zapewnia jednolity kolor.

Wady starszych metod

Sole kobaltu i niklu, choć skuteczne, straciły na popularności. Ich kolory mogą być mniej stabilne pod wpływem promieniowania UV. Stanowią one również większe wyzwanie w utrzymaniu odpowiedniego składu chemicznego kąpieli. Może to prowadzić do niejednolitych wyników. W branżach wymagających precyzji taka nieprzewidywalność jest nie do przyjęcia.

| Cecha | Siarczan cyny | Sole kobaltu/niklu |

|---|---|---|

| Odporność na promieniowanie UV | Superior | Umiarkowana do dobrej |

| Spójność kolorów | Bardzo wysoka | Zmienna |

| Kontrola procesu | Prostszy | Bardziej złożony |

| Wpływ na środowisko | Mniejsze obawy | Większe obawy |

W istocie siarczan cyny jest nowoczesnym standardem przemysłowym w zakresie anodowanych wykończeń szampańskich. Zapewnia doskonałą odporność na światło i stabilność procesu, gwarantując spójny, trwały i wysokiej jakości kolor, który spełnia rygorystyczne wymagania naszych klientów w PTSMAKE.

Jakie są główne elektrolity stosowane w anodowaniu szampańskim?

Sekret idealnego wykończenia anodowanego w kolorze szampana tkwi w kąpieli chemicznej. Najważniejsze jest stworzenie odpowiedniej podstawy. W przypadku anodowania typu II standardem branżowym jest kwas siarkowy.

Siła kwasu siarkowego

Ten elektrolit jest prawdziwym koniem roboczym. Nie tylko tworzy warstwę ochronną, ale jednocześnie ją wytrawia. To podwójne działanie jest niezbędne dla procesu.

Tworzenie struktur porowatych

Proces ten tworzy wysoce porowatą warstwę tlenku glinu. Te maleńkie pory są niezbędne. To właśnie one zatrzymają później barwnik w kolorze szampana.

| Stężenie kwasu | Wpływ na strukturę porów |

|---|---|

| Niski | Mniejsze, gęstsze pory |

| Wysoki | Większe, bardziej otwarte pory |

Ta struktura stanowi płótno dla ostatecznego koloru.

Aby uzyskać pożądane wykończenie części anodowanej w kolorze szampańskim, musimy precyzyjnie kontrolować środowisko chemiczne. Cały proces opiera się na delikatnej równowadze w kąpieli kwasu siarkowego.

Równowaga: wzrost a rozpad

Elektrolit kwasu siarkowego pełni dwie funkcje jednocześnie. Tworzy twardą, trwałą warstwę tlenku glinu na powierzchni części. Jednocześnie rozpuszcza część tego tlenku.

Ten kontrolowany proces rozpuszczania tworzy pory w skali nano. Wielkość i głębokość tych porów mają kluczowe znaczenie. Decydują one o tym, jak dobrze barwnik jest wchłaniany, co wpływa na bogactwo i jednolitość końcowego koloru. Brak odpowiedniej równowagi może prowadzić do nierównomiernego wykończenia.

Kluczowe parametry procesu

W naszych projektach w PTSMAKE odkryliśmy, że kontrolowanie określonych parametrów ma kluczowe znaczenie dla osiągnięcia tej równowagi. Ściśle monitorujemy kilka kluczowych zmiennych. Zapewnia to warstwa anodowa5 spełnia dokładne specyfikacje dla każdego komponentu.

| Parametr | Wpływ na warstwę tlenku |

|---|---|

| Temperatura | Wpływa na szybkość rozpuszczania |

| Aktualna gęstość | Wpływa na tempo wzrostu i twardość |

| Mieszanie w wannie | Zapewnia równomierny kontakt z kwasem |

| Czas w Bath | Określa ostateczną grubość warstwy |

Dostosowanie tych czynników pozwala nam dostosować warstwę tlenku. Tworzymy idealną porowatą strukturę, która zapewnia piękne wykończenie w kolorze szampana.

Kwas siarkowy jest kluczowym elektrolitem do tworzenia niezbędnej porowatej warstwy tlenku w procesie anodowania typu II. Jego wyjątkowa zdolność do jednoczesnego wzrostu i rozpuszczania powierzchni ma fundamentalne znaczenie dla przygotowania aluminium do uzyskania pięknego, anodowanego wykończenia w kolorze szampana, którego oczekują klienci.

Jakie kluczowe właściwości definiują wysokiej jakości wykończenie anodowane w kolorze szampańskim?

Aby ocenić jakość wykończenia, musimy stosować jasne kryteria. Nie chodzi tylko o piękny kolor. Chodzi o mierzalne parametry. Prawdziwie udane wykończenie anodowane w kolorze szampana charakteryzuje się określonymi, wymiernymi cechami.

Te właściwości sprawiają, że część wygląda świetnie i jest trwała. W PTSMAKE polegamy na standardowych testach, aby zagwarantować naszym klientom spójność i trwałość. Eliminuje to domysły z oceny jakości.

Kluczowe wskaźniki wydajności

Poniższe cechy są niezbędne do oceny każdej części anodowanej metodą szampańską.

| Metryka wydajności | Kluczowy wskaźnik |

|---|---|

| Jednolitość koloru | Spójność wizualna, brak smug i plam. |

| Grubość folii | Mierzone w mikronach (µm). |

| Jakość uszczelnienia | Odporność na plamy i wchłanianie. |

| Odporność na ścieranie | Odporność na zużycie i tarcie. |

| Odporność na korozję | Ochrona przed czynnikami środowiskowymi. |

Zdefiniowanie sukcesu wymaga dogłębnej analizy sposobu, w jaki mierzymy te właściwości. Każdy test ujawnia coś istotnego na temat samego procesu anodowania. Samo spojrzenie na część nie wystarczy.

Wykończenie może początkowo wydawać się idealne. Jednak w rzeczywistych warunkach może szybko ulec zniszczeniu, jeśli proces, który do niego doprowadził, był wadliwy. Dlatego kładziemy nacisk na dane empiryczne.

Ocena trwałości i żywotności

Prawdziwa jakość wykończenia anodowanego w kolorze szampańskim ujawnia się podczas testów wytrzymałościowych. Odporność na korozję, zazwyczaj oceniana za pomocą testu mgły solnej, ma kluczowe znaczenie dla części narażonych na działanie trudnych warunków środowiskowych. Pokazuje ona, jak dobrze powłoka chroni znajdujące się pod nią aluminium.

Kolejnym kluczowym parametrem jest twardość i odporność na zużycie. Na podstawie wyników naszych testów wykończenie musi wytrzymać codzienne użytkowanie. Test Tabera6 jest doskonałym przykładem tego, jak symulujemy to zużycie. Słaby wynik wskazuje na miękką powłokę, która będzie się rysować i przedwcześnie ulegać degradacji.

W PTSMAKE zauważyliśmy, że niepowodzenia w tych testach często wynikają z nieprawidłowego uszczelnienia. Słabe uszczelnienie pozostawia otwarte pory anodowe, co negatywnie wpływa na całe wykończenie.

| Test | Cel | Wspólny standard |

|---|---|---|

| Spray solny | Mierzy odporność na korozję | ASTM B117 |

| Ścieranie Taber | Mierzy odporność na zużycie i ścieranie | ASTM D4060 |

| Plamy barwnikowe | Sprawdza jakość uszczelnienia | ASTM B136 |

Te parametry wydajnościowe — jednolitość koloru, grubość, szczelność, odporność na ścieranie i korozję — są niepodważalne. Są to praktyczne miary, które odróżniają wysokiej jakości, trwałe wykończenie anodowane w kolorze szampana od wykończenia czysto kosmetycznego.

Jakie są kolejne etapy linii do anodowania szampanowego?

Osiągnięcie idealnego wykończenia anodowanego w kolorze szampana wymaga precyzyjnej sekwencji czynności. Nie jest to pojedyncza czynność, ale proces składający się z wielu etapów.

Każdy etap systematycznie przygotowuje aluminium do następnego. Nawet niewielki błąd może wpłynąć na końcowy rezultat.

Ten skrupulatny proces zapewnia piękną i trwałą powłokę. Przyjrzyjmy się całemu procesowi od początku do końca.

| Grupa sceniczna | Kluczowe kroki |

|---|---|

| Przygotowanie | Ustawianie na stojakach, czyszczenie, odtłuszczanie, płukanie |

| Przygotowanie powierzchni | Trawienie, usuwanie zanieczyszczeń, płukanie, anodowanie |

| Kolorystyka | Barwienie elektrolityczne, płukanie |

| Wykończenie | Uszczelnianie, płukanie, wyjmowanie z koszyków, suszenie |

Mapowanie procesu anodowania

Cały proces jest łańcuchem, w którym każde ogniwo ma kluczowe znaczenie. Można go podzielić na cztery główne etapy: przygotowanie, obróbka powierzchni, barwienie i wykończenie.

Faza 1: Skrupulatne przygotowania

Zaczyna się od Regały, gdzie części są bezpiecznie zamocowane, aby umożliwić przepływ prądu elektrycznego i roztworu. Następnie następuje intensywne Czyszczenie i odtłuszczanie. Jakikolwiek olej lub brud spowoduje uszkodzenia, dlatego ten etap jest niezwykle ważny.

Faza 2: Obróbka powierzchniowa

Następnie, Trawienie wykorzystuje roztwór kaustyczny do uzyskania jednolitej matowej powierzchni. Po trawieniu niektóre pierwiastki stopu pozostają w postaci czarnej sadzy. Następnie część poddaje się odsmutkowanie7 aby usunąć te pozostałości. Następnie nadchodzi główna atrakcja: Anodowanie. Część zanurza się w kąpieli kwasowej, a prąd elektryczny tworzy trwałą, porowatą warstwę tlenku.

Faza 3 i 4: Kolorowanie i wykańczanie

Aby uzyskać charakterystyczny wygląd anodowanego szampana, części trafiają do Barwienie elektrolityczne zbiornik. Sole metali osadzają się w porach warstwy tlenku. Czas trwania decyduje o głębi koloru. Na koniec, Uszczelnienie zamykając pory, utrwalając kolor i maksymalizując odporność na korozję. Następnie części są wyjmowane z regałów i suszone.

| Krok | Cel | Dlaczego jest to krytyczne |

|---|---|---|

| Trawienie | Tworzy jednolite matowe wykończenie. | Wpływa na ostateczny wygląd i konsystencję. |

| Anodowanie | Tworzy twardą, porowatą warstwę tlenku. | Zapewnia trwałość i odporność na korozję. |

| Kolorystyka | Nadaje kolor szampana. | Kontroluje estetykę i spójność kolorów. |

| Uszczelnienie | Zamyka pory w warstwie tlenku. | Zabezpiecza kolor i zapobiega przyszłej korozji. |

Proces anodowania szampańskiego to wieloetapowa sekwencja od czyszczenia do uszczelniania. Każdy etap jest niezbędny do uzyskania atrakcyjnego wizualnie, jednolitego i bardzo trwałego wykończenia, co wymaga ścisłej kontroli procesu na całej linii.

Jakie zmienne procesowe kontrolują odcień koloru anodowanego szampana?

Osiągnięcie idealnego odcienia anodowanego szampana to precyzyjna nauka. Nie jest to jedno ustawienie, ale równowaga kilku kluczowych czynników.

Te zmienne mają bezpośredni wpływ na ostateczny kolor. Każda z nich musi być dokładnie kontrolowana, aby uzyskać spójność między poszczególnymi częściami.

Dźwignie sterujące rdzeniem

W procesie PTSMAKE skupiamy się na czterech podstawowych zmiennych. Współdziałają one ze sobą, tworząc pożądany odcień.

| Zmienna | Podstawowy wpływ na kolor |

|---|---|

| Czas kolorowania | Określa ciemność |

| Napięcie | Wpływa na szybkość osadzania |

| Temperatura kąpieli | Wpływa na szybkość reakcji |

| Stężenie cyny | Kontroluje intensywność koloru |

Zrozumienie tych czynników jest pierwszym krokiem. Opanowanie ich pozwala nam zapewnić naszym klientom niezawodne wyniki.

Aby naprawdę kontrolować kolor szampana anodowanego, musimy przyjrzeć się, jak te zmienne oddziałują na siebie. Jest to delikatny taniec między chemią a elektrycznością.

Wpływ każdej zmiennej

Czas kolorowania

Jest to najbardziej bezpośrednia metoda kontroli. Dłuższy czas zanurzenia w zbiorniku barwiącym pozwala na osadzenie większej ilości cyny w porach warstwy anodowej. Większa ilość cyny powoduje uzyskanie ciemniejszego, głębszego odcienia.

Napięcie

Proces napędzany jest napięciem. Wyższe napięcie przyspiesza osadzanie cyny. Jednakże, jeśli jest ono zbyt wysokie, powłoka może stać się nierówna. Stwierdziliśmy, że stabilne, umiarkowane napięcie zapewnia najlepszą jednolitość.

Temperatura kąpieli

Temperatura wpływa na szybkość reakcji chemicznej. Na podstawie naszych testów stwierdziliśmy, że niższa, stabilna temperatura kąpieli spowalnia ten proces. Pozwala to na dokładniejszą kontrolę nad jasnymi odcieniami szampana.

Stężenie cyny

Ilość soli cyny w kąpieli również ma kluczowe znaczenie. Wyższe stężenie pozwala szybciej uzyskać ciemniejsze odcienie. Proces ten opiera się na osadzanie elektrolityczne8 w celu osadzenia cząstek cyny. Jednak zbyt duża ilość może prowadzić do uzyskania złej jakości, pudrowego wykończenia.

| Regulacja zmienna | Przewidywana zmiana odcienia |

|---|---|

| Zwiększ czas | Ciemniejszy (brązowo-szampański) |

| Skrócenie czasu | Zapalniczka (srebrno-szampańska) |

| Stabilna niska temperatura | Lepsza kontrola i spójność |

| Zrównoważone napięcie | Poprawiona jednolitość |

Opanowanie tych czterech zmiennych – czasu, napięcia, temperatury i stężenia cyny – ma zasadnicze znaczenie. Kontrola ta gwarantuje uzyskanie precyzyjnego odcienia anodowanego szampana określonego dla każdego elementu, zapewniając stałą jakość za każdym razem.

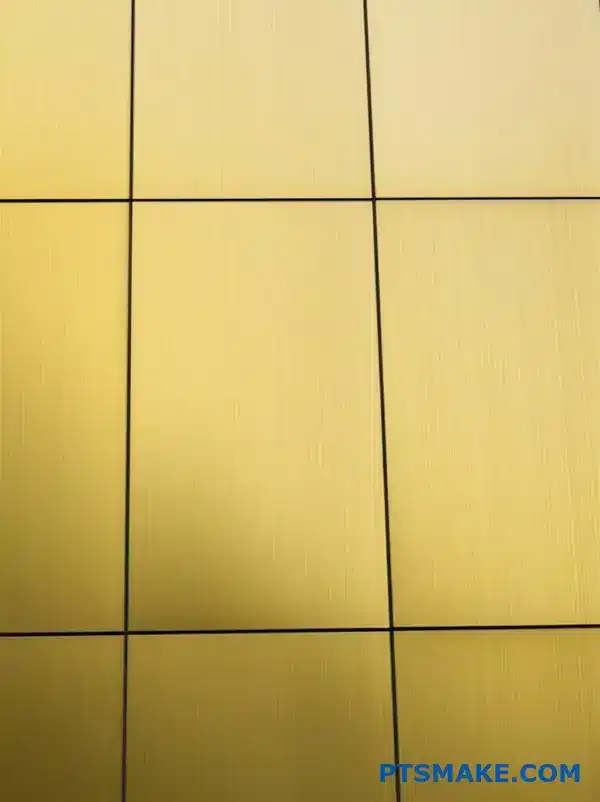

Jak uzyskać różne tekstury, takie jak matowa lub błyszcząca?

Sekretem idealnego wykończenia, takiego jak bogata powierzchnia anodowana w kolorze szampana, nie jest tylko barwnik. Wszystko zaczyna się od obróbki wstępnej. Ten kluczowy etap decyduje o ostatecznej fakturze.

Odbywa się to na długo przed nałożeniem koloru. Stosujemy różne procesy trawienia, aby uzyskać głęboki matowy lub błyszczący wygląd. Wybór zależy wyłącznie od celów projektowych.

Rola obróbki wstępnej w teksturze

Zrozumienie tego pomoże Ci określić dokładnie, jakiego wykończenia potrzebujesz dla swoich komponentów.

| Typ trawienia | Wynikowa tekstura | Najlepsze dla |

|---|---|---|

| Trawienie żrące | Głęboka matowość | Ukrywanie niedoskonałości |

| Trawienie kwasem | Jasny/Odbicie | Wysokiej klasy elementy dekoracyjne |

Ostateczny wygląd jest ustalany podczas obróbki wstępnej. Proces trawienia zmienia powierzchnię aluminium na poziomie mikroskopowym, tworząc podstawę dla tekstury.

Trawienie żrące (alkaliczne)

Aby uzyskać głębokie matowe wykończenie, stosujemy trawienie kaustyczne lub alkaliczne. Proces ten jest bardziej agresywny. Usuwa niewielką ilość materiału z powierzchni, tworząc mikroskopijne wgłębienia.

Wgłębienia te rozpraszają światło, zamiast odbijać je bezpośrednio. Dzięki temu powierzchnia jest nieodblaskowa i ma jednolity matowy wygląd. Z naszego doświadczenia wynika, że metoda ta doskonale nadaje się do ukrycia drobnych linii po matrycach lub niedoskonałości powierzchni powstałych podczas poprzednich etapów produkcji.

Trawienie kwasem i zanurzanie w roztworze rozjaśniającym

Aby uzyskać jasne, lustrzane wykończenie, stosujemy trawienie kwasem lub zanurzanie w roztworze rozjaśniającym. Jest to znacznie bardziej precyzyjny proces. Wygładza on powierzchnię, wyrównując mikroskopijne nierówności.

W ten sposób powstaje wysoce odblaskowa, niemal lustrzana powierzchnia, która zapewnia ostry obraz., zwierciadlany9 Odbicie. Jasne wykończenie zanurzeniowe na części anodowanej w kolorze szampana nadaje jej luksusowy, przypominający klejnot wygląd, którego nie można uzyskać dzięki matowemu wykończeniu.

| Proces | Działanie powierzchniowe | Interakcja światła | Ostateczny wygląd |

|---|---|---|---|

| Wytrawianie żrące | Usuwa materiał, tworzy wgłębienia | Rozprasza światło | Głęboka matowość |

| Trawienie kwasem/jasne zanurzenie | Wygładza nierówności powierzchni | Odbija światło bezpośrednio | Jasny, lustrzany |

Najważniejsze jest to, że faktura powierzchni nie jest kwestią drugorzędną. Jest ona określana przez specjalną obróbkę wstępną – trawienie kaustyczne w przypadku matowej powierzchni i kwasowe w przypadku błyszczącej – która przygotowuje aluminium przed nałożeniem jakiegokolwiek koloru.

Jakie są typowe rodzaje wad anodowania szampańskiego?

Diagnozowanie problemów związanych z wykończeniami anodowanymi w kolorze szampana jest znacznie prostsze, gdy podzieli się je na kategorie. Każda wada mówi coś o procesie.

Typowe problemy wskazują na konkretne kroki. Przypalanie często oznacza, że użyto zbyt dużego natężenia prądu. Plamki zazwyczaj wskazują na słabe płukanie.

Zrozumienie tych kategorii jest pierwszym krokiem. Pomaga nam szybko zidentyfikować przyczynę źródłową. Dzięki temu możemy skutecznie rozwiązać problem.

Oto krótki przewodnik po typowych wadach:

| Typ wady | Główna przyczyna |

|---|---|

| Spalanie | Nadmierny prąd elektryczny |

| Plamienie | Niewystarczające płukanie |

| Streaking | Problemy związane z stopem lub regałami |

| Różnice w kolorze | Niestabilność procesu |

| Słabe uszczelnienie | Nieprawidłowe parametry uszczelnienia |

Analiza typowych błędów związanych z anodowaniem

Przyjrzyjmy się bliżej tym typowym wadom. Znajomość przyczyny ma zasadnicze znaczenie dla zapobiegania. Jest to podstawowy element procesu kontroli jakości w PTSMAKE.

Pieczenie i plamienie

Spalenie powoduje powstanie ciemnej, szorstkiej powierzchni. Dzieje się tak, gdy gęstość prądu jest zbyt wysoka dla stopu lub geometrii części. Może to spowodować trwałe uszkodzenie elementu.

Po uszczelnieniu pojawiają się plamy lub ślady po wodzie. Usterka ta jest prawie zawsze spowodowana zanieczyszczeniami w wodzie płuczącej lub niekompletnym płukaniem przed etapem uszczelniania.

Smugi i różnice w kolorze

Streaking może być trudny. Może wynikać z samego stopu aluminium. Niektóre związki międzymetaliczne10 w metalu może reagować inaczej podczas anodowania. Może to być również spowodowane nieprawidłowym rozmieszczeniem elementów, co wpływa na przepływ prądu.

Zmiany koloru to frustrująca wada anodowania szampańskiego. Często to znak, że kąpiel elektrolityczna do barwienia jest niestabilna. Może to być spowodowane zmianami temperatury, napięcia lub czasu zanurzenia. Wiemy już, że nawet małe zmiany mogą powodować zauważalne różnice w odcieniu w całej partii.

W tabeli tej wyszczególniono sygnały wizualne i przyczyny.

| Wada | Wygląd wizualny | Prawdopodobna przyczyna źródłowa |

|---|---|---|

| Streaking | Blade lub ciemne linie na powierzchni | Segregacja stopu lub złe ułożenie |

| Różnice w kolorze | Niespójny kolor poszczególnych części | Niestabilne parametry procesu barwienia |

| Słabe uszczelnienie | Kredowa, pudrowa powierzchnia, która się rozmazuje | Nieprawidłowa temperatura lub czas uszczelniania |

Klasyfikacja wad, takich jak przypalenia, plamy i różnice w kolorze, ma kluczowe znaczenie. Zrozumienie ich przyczyn źródłowych, od bieżących problemów po niespójności stopów, pozwala na skuteczne rozwiązywanie problemów. Zapewnia to stałą jakość części anodowanych metodą szampańską.

Czym różni się anodowanie szampańskie od powlekania PVD lub proszkowego?

Wybór odpowiedniego wykończenia to ważna decyzja. Ma wpływ na trwałość, estetykę i koszt. Każda opcja ma swoje unikalne zalety.

Porównajmy anodowanie szampańskie z jego głównymi konkurentami. Należą do nich PVD, malowanie proszkowe i farba płynna. Zrozumienie różnic między nimi ma kluczowe znaczenie.

Szybkie zakończenie pojedynku

Oto krótki przegląd tych popularnych opcji. Później zajmiemy się bardziej szczegółowo ich specyfiką.

| Typ wykończenia | Podstawowa korzyść | Typowy przypadek użycia |

|---|---|---|

| Anodowanie szampańskie | Integralne wykończenie, odporne na zużycie | Aluminium architektoniczne, elektronika |

| Powłoka PVD | Niezwykle twarda, cienka warstwa | Narzędzia skrawające, wysokiej klasy osprzęt |

| Malowanie proszkowe | Grube, trwałe, uniwersalne kolory | Części samochodowe, meble ogrodowe |

| Farba płynna | Ekonomiczne, nieskończona gama kolorów | Przemysł ogólny, dobra konsumpcyjne |

Ta tabela stanowi punkt wyjścia. Teraz przyjrzyjmy się szczegółom, które mają znaczenie dla Twojego projektu.

Doradzając klientom w PTSMAKE, wykraczamy poza proste wykresy. Analizujemy konkretne zastosowanie, aby znaleźć idealne dopasowanie. Wykończenie to nie tylko kolor, ale funkcjonalny element produktu końcowego. Wybór ma znaczący wpływ na wydajność.

Trwałość i stabilność koloru

Trwałość jest często najważniejszym czynnikiem. Anodowanie tworzy twardą, integralną warstwę. Oznacza to, że wykończenie anodowane w kolorze szampana nie ulega odpryskom ani nie łuszczy się. Charakteryzuje się doskonałą odpornością na promieniowanie UV.

PVD jest jeszcze twardsze, ale stanowi bardzo cienką powłokę. Powłoka proszkowa zapewnia grubą, ochronną warstwę tworzywa sztucznego. Jest bardzo odporna na uderzenia.

Kluczowym czynnikiem jest tutaj przyczepność podłoża11, która różni się znacznie w zależności od zastosowanej metody. W naszych testach anodowanie wykazuje lepszą przyczepność, ponieważ stanowi część samego aluminium.

Koszt i wpływ na środowisko

Koszt jest zawsze istotnym czynnikiem. Farba płynna jest zazwyczaj najtańszą opcją. Kolejna w kolejności jest powłoka proszkowa, która zapewnia doskonałą wartość pod względem trwałości.

Anodowanie szampańskie i PVD są zazwyczaj droższe. Ich specjalistyczne procesy i sprzęt przyczyniają się do wyższych kosztów.

Pod względem ekologicznym anodowanie jest procesem stosunkowo czystym. Stosowane chemikalia można poddać recyklingowi. Malowanie proszkowe również ma niewielki wpływ na środowisko. Nie powoduje prawie żadnej emisji lotnych związków organicznych (LZO).

| Cecha | Anodowanie szampańskie | Powłoka PVD | Malowanie proszkowe | Farba płynna |

|---|---|---|---|---|

| Trwałość | Doskonały (trudny) | Najwyższy (najtrudniejszy) | Bardzo dobrze (trudne) | Dobry (zmienny) |

| Stabilność koloru | Doskonała (odporna na promieniowanie UV) | Doskonały | Dobry do bardzo dobrego | Uczciwy do dobrego |

| Koszt względny | Umiarkowany do wysokiego | Wysoki | Umiarkowany | Niski |

| Wpływ na środowisko | Niski | Niski do umiarkowanego | Niski (bez lotnych związków organicznych) | Wysoki (LZO) |

| Najlepsze dla | Metalowy wygląd, zużycie | Ekstremalna twardość | Odporność na uderzenia | Niski koszt kolorów |

Wybór wykończenia wiąże się z pewnymi kompromisami. Anodowanie w kolorze szampańskim zapewnia spójne, trwałe wykończenie. Powłoka PVD zapewnia doskonałą twardość. Powłoka proszkowa zapewnia wytrzymałą, kolorową ochronę. Każda z tych opcji jest dostosowana do różnych potrzeb, a my pomagamy w dokonaniu wyboru, aby zapewnić najlepszy efekt dla Państwa części.

Kiedy należy wybrać anodowanie szampańskie zamiast innej powłoki?

Wybór odpowiedniego wykończenia powierzchni jest bardzo ważną decyzją. Ma ono wpływ na estetykę, trwałość i koszt. Nie chodzi tylko o kolor. Chodzi o rzeczywistą wydajność.

Przeanalizujmy ten wybór na konkretnych przykładach. Pomoże to podjąć właściwą decyzję.

Opowieść w dwóch częściach

Rozważmy dwa bardzo różne elementy, które możemy spotkać w PTSMAKE. Wysokiej klasy obudowa elektroniczna i stalowa belka konstrukcyjna. Ich wymagania są diametralnie różne.

| Scenariusz | Wymagania podstawowe | Zalecana powłoka | Dlaczego został wybrany |

|---|---|---|---|

| Luksusowy wzmacniacz audio | Najwyższa jakość i wygląd | Szampan anodowany | Elegancki, trwały, nieprzewodzący |

| Zewnętrzna belka nośna | Korozja i koszty | Cynkowanie ogniowe | Maksymalna ochrona przed rdzą, opłacalność |

To pokazuje, że kontekst ma ogromne znaczenie. Najlepszy efekt końcowy jest zawsze powiązany z konkretnym zastosowaniem.

Wybór wykończenia wymaga systematycznego podejścia. Jako inżynierowie musimy zadawać właściwe pytania przed określeniem specyfikacji powłoki. Pozwala to uniknąć kosztownych błędów i zapewnia, że część będzie działać zgodnie z oczekiwaniami.

Krótka lista kontrolna dla inżyniera

Zanim wybierzesz wykończenie, sprawdź te punkty:

- Czym jest metal nieszlachetny?

- Jaka jest główna funkcja tej części?

- W jakim środowisku będzie działać?

- Czy wymagane są określone właściwości elektryczne?

Odpowiedzi na te pytania pozwalają znacznie zawęzić wybór. Na przykład anodowanie jest doskonałym rozwiązaniem w przypadku aluminium, ale niemożliwym w przypadku stali. Ta prosta informacja pozwala uniknąć problemów, takich jak potencjalne korozja galwaniczna12 gdy różne materiały są niedopasowane w zestawie.

Porównanie wykończeń aluminium

Załóżmy, że Twoja część jest wykonana z aluminium. Nadal masz wybór. Oto porównanie wykończenia anodowanego w kolorze szampana z innymi popularnymi opcjami, które oferujemy.

| Typ powłoki | Najlepszy przypadek użycia | Kluczowe ograniczenia |

|---|---|---|

| Anodowanie szampańskie | Wysokiej klasy sprzęt elektroniczny, elementy architektoniczne | Ograniczone do aluminium i jego stopów |

| Malowanie proszkowe | Sprzęt przemysłowy, meble ogrodowe | Grubsza warstwa wykończeniowa może ukrywać drobne szczegóły. |

| Malowanie na mokro | Szerokie dopasowanie kolorów, złożone kształty | Mniej trwała niż anodowanie lub powłoka proszkowa |

Każdy z nich ma swoje zastosowanie. Specyficzne potrzeby Twojego projektu pomogą Ci wybrać idealne rozwiązanie.

Najlepszym narzędziem jest ustrukturyzowana struktura. Analizując zastosowanie, materiał i wymagania dotyczące wydajności, można z pewnością wybrać odpowiednie wykończenie. Zapewnia to trwały i estetyczny efekt końcowy projektu.

Jak przeprowadzić analizę przyczyn źródłowych blaknięcia wykończenia?

Kiedy wykończenie zawodzi w terenie, traktujemy to jak miejsce zbrodni. Niezbędne jest systematyczne, kryminalistyczne podejście. Domysły po prostu nie wystarczą.

Celem jest zebranie obiektywnych dowodów. Pomaga nam to zrozumieć, co naprawdę się wydarzyło.

Wstępne dochodzenie

Najpierw weryfikujemy pierwotną specyfikację. Czy dla danego zastosowania określono prawidłowy rodzaj i klasę wykończenia?

Następnie przechodzimy do kontroli na miejscu. Pomaga nam to udokumentować warunki środowiskowe, na które była narażona dana część.

| Etap dochodzenia | Kluczowy cel |

|---|---|

| Przegląd specyfikacji | Potwierdź, że wymagania dotyczące wykończenia były prawidłowe. |

| Kontrola na miejscu | Dokumentuj czynniki środowiskowe. |

| Pobieranie próbek | Zbierz dowody do analizy laboratoryjnej. |

| Przegląd procesu | Sprawdź oryginalną dokumentację produkcyjną. |

Ten ustrukturyzowany proces gwarantuje, że nie przeoczymy żadnych istotnych szczegółów.

Prawdziwa praca detektywistyczna zaczyna się od pobrania próbek. Pobieramy próbki uszkodzonych części. Staramy się również uzyskać próbkę "kontrolną", czyli nieużywaną część z tej samej partii, jeśli to możliwe.

Próbki te trafiają do laboratorium w celu przeprowadzenia szczegółowej analizy.

Analiza laboratoryjna i procesowa

W laboratorium przeprowadzamy kilka kluczowych testów. Mierzymy grubość powłoki anodowej. Sprawdzamy również jakość uszczelnienia, która ma kluczowe znaczenie dla trwałości. W naszych testach częstą przyczyną problemów jest słaba jakość uszczelnienia.

Na przykład wyblakła część klienta, anodowana na kolor szampana, miała odpowiednią grubość, ale nie przeszła testu szczelności.

Wymagamy również dostarczenia i sprawdzamy oryginalne dzienniki procesowe anodowania. Szukamy wszelkich odstępstw od standardowej procedury. Czy stężenie barwnika było prawidłowe? Czy czas uszczelniania był wystarczający? Dane z spektrofotometria13 może obiektywnie zmierzyć zmianę koloru.

| Punkt kontrolny dziennika | Oczekiwany parametr |

|---|---|

| Temperatura zbiornika barwnika | W określonym zakresie |

| Czas uszczelniania | Spełnia lub przekracza minimalny czas |

| Napięcie/natężenie prądu | Zgodny ze specyfikacjami procesu |

Dogłębna analiza zarówno części fizycznej, jak i danych procesowych pozwala nam dokładnie określić rodzaj usterki. Następnie możemy ustalić, czy przyczyną była nieprawidłowa obróbka, czy też niewłaściwe zastosowanie wykończenia w danym środowisku.

Skuteczna analiza przyczyn źródłowych wymaga metodycznego podejścia. Łączy ona kontrolę na miejscu, badania laboratoryjne i dokładną analizę dokumentacji procesowej. Jest to jedyny sposób na znalezienie prawdziwej przyczyny awarii i zapobieżenie jej ponownemu wystąpieniu.

Jak zachowuje się anodowanie szampańskie w trudnych warunkach zewnętrznych?

Rozważając zastosowanie anodowanego aluminium w kolorze szampańskim do użytku na zewnątrz, kluczowe znaczenie ma jego długotrwała wydajność. Wykończenie musi wytrzymać ciągłe oddziaływanie czynników środowiskowych. Nie chodzi tu tylko o deszcz.

Chodzi o nieustanne narażenie na działanie promieni słonecznych, zanieczyszczeń i zużycie fizyczne.

Kluczowe czynniki powodujące starzenie się

Kilka czynników wpływa na trwałość powierzchni anodowanej. Należą do nich promieniowanie UV, które może wpływać na stabilność koloru przez dziesiątki lat. Kwaśne deszcze i mgła solna w obszarach przybrzeżnych bezpośrednio atakują warstwę ochronną.

Dlaczego grubość folii ma kluczowe znaczenie

W trudnych warunkach standardowa powłoka anodowana nie wystarcza. Normy architektoniczne określają grubsze powłoki nie bez powodu. Zapewniają one doskonałą ochronę i znacznie dłuższą żywotność.

| Klasa anodowania | Minimalna grubość | Zalecane użycie |

|---|---|---|

| Klasa II | 7–18 mikronów | Wnętrze / Łagodny wygląd zewnętrzny |

| Klasa I | >18 mikronów | Zewnętrzny / Surowy |

Długotrwała wartość wykończenia anodowanego w kolorze szampańskim zależy całkowicie od określenia odpowiedniej grubości warstwy anodowej już na początku. Piękne wykończenie, które blaknie lub ulega korozji w ciągu kilku lat, jest porażką. W naszych projektach w PTSMAKE kładziemy nacisk na tę kwestię już na samym początku.

Zrozumienie zagrożeń środowiskowych

Każde środowisko zewnętrzne stwarza wyjątkowe wyzwania. Promieniowanie UV może powodować rozkład barwników organicznych stosowanych w niektórych kolorach, jednak odcień szampana jest dość stabilny ze względu na swój nieorganiczny charakter.

Kwaśne deszcze zawierają kwas siarkowy i azotowy. Mogą one powoli wytrawiać warstwę tlenku glinu, zmniejszając jej właściwości ochronne. Mgła solna jest jeszcze bardziej agresywna, przyspieszając korozję. Jest to szczególnie prawdziwe w przypadku zadrapań lub kontaktu z różnymi metalami, co może prowadzić do korozja galwaniczna14. Ścieranie spowodowane przez piasek przenoszony przez wiatr lub regularny kontakt również powoduje zużycie wykończenia.

Standard architektoniczny klasy I

Dlatego normy architektoniczne wymagają zastosowania powłoki anodowej klasy I o grubości co najmniej 18 mikronów (0,7 milicala). Z naszych badań wynika, że taka grubość zapewnia niezbędną barierę, która wytrzyma działanie tych czynników przez dziesiątki lat.

Jest to gęsta, twarda warstwa, która znacznie spowalnia proces degradacji. Dzięki niej anodowane aluminium typu „champagne” zachowuje swój wygląd i integralność strukturalną przez cały cykl życia.

| Środowisko | Wymagany kurs anodowania | Oczekiwana wydajność |

|---|---|---|

| Wybrzeże / Morze | Klasa I (>18 mikronów) | Wysoka odporność |

| Przemysłowy | Klasa I (>18 mikronów) | Wysoka odporność |

| Miejskie / Wiejskie | Klasa I lub II | Umiarkowany-wysoki |

Wydajność cyklu życia anodowanego aluminium w kolorze szampańskim w trudnych warunkach środowiskowych jest doskonała, pod warunkiem zastosowania powłoki o grubości klasy I. Ta grubsza warstwa skutecznie chroni przed promieniowaniem UV, kwaśnymi deszczami, mgłą solną i ścieraniem, zapewniając długotrwałą trwałość i zachowanie koloru.

Przeanalizuj produkt, który odniósł sukces dzięki zastosowaniu tego wykończenia: dlaczego został wybrany?

Przyjrzyjmy się komputerowi Apple MacBook. Jego wykończenie jest kluczowym elementem jego sukcesu. Wybór konkretnego koloru, takiego jak szampan, nie jest przypadkowy. Jest to przemyślana decyzja.

Siła percepcji

To wykończenie nadaje produktowi ekskluzywny charakter. Już przed włączeniem sugeruje wysoką jakość. Kolor jest subtelny, ale jednocześnie luksusowy.

Bliższe spojrzenie

The szampan anodowany Aluminiowa obudowa jest kultowa. Jest tak samo przyjemna w dotyku, jak wygląda. Łączy w sobie elegancję i nowoczesną technologię.

| Atrybut | Wpływ |

|---|---|

| Estetyka | Wyrafinowany, najwyższej jakości |

| Wrażenia dotykowe | Gładki, chłodny, solidny |

Ten staranny wybór pomaga zdefiniować tożsamość produktu.

Decyzja ta wykracza daleko poza sam wybór koloru. To mistrzowska lekcja inżynierii materiałowej i strategii marki. Wykończenie stanowi integralną część doświadczenia użytkownika. Łączy ono w sobie formę i funkcjonalność.

Inżynieria spotyka się z brandingiem

Firma Apple wybrała anodowanie w kolorze szampańskim z kilku kluczowych powodów. Jednym z głównych czynników jest trwałość. Proces ten tworzy twardą, odporną na korozję powierzchnię. Chroni to laptopa przed codziennym zużyciem. Dzięki temu produkt dłużej wygląda jak nowy.

Ochrona ta jest tworzona w procesie pasywacja elektrolityczna15. Metoda ta jest ściśle kontrolowana. Pozwala ona uzyskać spójną kolorystykę i jakość milionów egzemplarzy. W projektach realizowanych w PTSMAKE przekonaliśmy się, jak ważna dla zaufania do marki jest ta spójność.

Równoważenie kluczowych celów produktowych

Lekkość aluminium ma również kluczowe znaczenie. Wykończenie dodaje minimalną wagę, jednocześnie maksymalizując wytrzymałość. Jest to zgodne z obietnicą MacBooka dotyczącą przenośności i wydajności.

| Czynnik | Korzyści |

|---|---|

| Trwałość | Odporny na zarysowania i korozję |

| Lekka waga | Zwiększa przenośność |

| Możliwość recyklingu | Wspiera cele środowiskowe |

| Wizerunek marki | Oznacza najwyższą jakość |

Ostatecznie wykończenie wzmacnia tożsamość marki Apple jako marki premium. Jest to cicha obietnica jakości.

Anodowane wykończenie MacBooka w kolorze szampana jest strategicznym wyborem. Doskonale równoważy ono estetykę klasy premium z praktycznymi wymaganiami technicznymi, takimi jak trwałość i lekkość, wzmacniając wysokiej jakości wizerunek marki i wrażenia użytkownika.

Jak można zarządzać oczekiwaniami klientów w zakresie spójności kolorów?

Zarządzanie oczekiwaniami dotyczącymi kolorów to nie tylko wyzwanie techniczne. To strategia komunikacyjna i biznesowa. Sukces zależy od ustalenia jasnych, uzgodnionych standardów przed rozpoczęciem produkcji. Zapobiega to późniejszym sporom.

Skupiamy się na strategii składającej się z trzech części. Dzięki temu wszyscy są na bieżąco. Od samego początku dostosowuje ona oczekiwania do realiów procesu anodowania.

Podejście proaktywne

Pierwszym krokiem jest edukacja klienta. Wyjaśniamy, dlaczego mogą wystąpić niewielkie różnice. Buduje to zaufanie i zrozumienie.

| Stara metoda (reaktywna) | Nasza metoda (proaktywna) |

|---|---|

| Załóżmy, że klient rozumie | Edukacja w zakresie zmiennych procesowych |

| Miej nadzieję na najlepsze | Zdefiniuj jasne granice próbek |

| Rozwiązuj problemy po zakończeniu produkcji | Określ kryteria w umowie |

Ta wstępna praca ma kluczowe znaczenie dla sprawnego przebiegu projektu.

Jasna komunikacja stanowi podstawę każdego udanego partnerstwa w zakresie produkcji. Sama wiedza techniczna nie wystarczy, jeśli wizja klienta nie jest w pełni zrozumiała i udokumentowana. Nieporozumienia dotyczące kolorów mogą prowadzić do kosztownych poprawek i opóźnień.

Edukacja klienta

Zaczynamy od wyjaśnienia procesu anodowania. Opisujemy szczegółowo, w jaki sposób czynniki takie jak skład stopu, stężenie barwnika i czas przebywania w zbiorniku mogą powodować niewielkie zmiany koloru. W przypadku wykończenia takiego jak szampan anodowany, nawet niewielkie zmiany są zauważalne. Ta edukacja nie polega na szukaniu wymówek, ale na ustalaniu realistycznych oczekiwań.

Ustalanie próbek granicznych

Następnie ustalamy fizyczne próbki graniczne. Nie są to pojedyncze "złote próbki". Podajemy zakres, pokazując najjaśniejsze i najciemniejsze dopuszczalne odcienie. Klient zatwierdza te próbki. Stają się one fizycznym standardem kontroli jakości, eliminującym wszelką subiektywność.

Określanie kryteriów w umowach

Na koniec wszystko formalizujemy w umowie. Obejmuje to zatwierdzone próbki graniczne i szczegółowe kryteria kontroli. Definiujemy czynniki takie jak warunki oświetleniowe (np. oświetlenie D65) i kąty widzenia. Możemy również używać narzędzi do obiektywnych pomiarów, ponieważ wyniki spektrofotometria16 może być uwzględnione jako mierzalny standard.

| Klauzula umowna | Cel |

|---|---|

| Zatwierdzenie próbki granicznej | Potwierdza akceptację przez klienta zakresu kolorów. |

| Oświetlenie inspekcyjne | Zapewnia spójne środowisko oceny. |

| Geometria widoku | Określa, w jaki sposób należy trzymać i oglądać część. |

| Kryteria akceptacji | Określa jasne warunki zaliczenia/niezaliczenia. |

Proces ten przekształca kwestię subiektywną w obiektywną, którą można łatwo rozwiązać.

Proaktywna komunikacja, jasne wytyczne dotyczące granic i szczegółowe umowy są niezbędne. Dzięki nim potencjalne konflikty dotyczące spójności kolorów zamieniają się w prosty proces kontroli jakości, zapewniający satysfakcję klienta i sukces projektu od samego początku.

Zamów niestandardowe rozwiązanie anodowane w kolorze szampańskim od PTSMAKE!

Chcesz nadać swojemu kolejnemu projektowi ekskluzywny charakter dzięki wysokiej jakości wykończeniom anodowanym w kolorze szampana? Skontaktuj się z PTSMAKE, aby uzyskać fachową poradę, szybką wycenę i precyzyjną produkcję, której możesz zaufać. Wyślij zapytanie ofertowe już dziś i przekonaj się, dlaczego liderzy branży wybierają naszą firmę ze względu na najwyższą jakość i niezawodność!

Odkryj szczegóły techniczne procesu osadzania metalu i jego zastosowania przemysłowe. ↩

Dowiedz się, jak te mikroskopijne cząsteczki wpływają na ostateczne wykończenie i właściwości materiału. ↩

Poznaj naukowe podstawy pomiaru i postrzegania kolorów w produkcji. ↩

Kliknij, aby dowiedzieć się więcej o tym, jak jony metali tworzą kolor w anodowanym aluminium. ↩

Zrozum, jak właściwości tej warstwy wpływają na trwałość i wygląd. ↩

Dowiedz się, w jaki sposób ten znormalizowany test pozwala określić odporność Twoich części na ścieranie. ↩

Zrozumienie tego etapu chemicznego i jego znaczenia dla uzyskania nieskazitelnego, jednolitego wyglądu anodowanego. ↩

Poznaj naukowe podstawy procesu osadzania się jonów metali na powierzchni w celu nadania jej koloru. ↩

Poznaj naukowe podstawy powłok lustrzanych i dowiedz się, dlaczego mają one kluczowe znaczenie dla uzyskania lustrzanego wyglądu. ↩

Dowiedz się, jak te mikroskopijne pierwiastki stopowe mogą wpływać na ostateczne wykończenie anodowanych elementów. ↩

Dowiedz się, jak przyczepność powłoki wpływa na wydajność i niezawodność produktu. ↩

Dowiedz się, w jaki sposób różne metale mogą powodować przyspieszoną korozję i jak temu zapobiegać w swoich projektach. ↩

Dowiedz się, w jaki sposób ta technika precyzyjnie mierzy kolor, aby obiektywnie określić stopień blaknięcia gotowych elementów. ↩

Dowiedz się, w jaki sposób ten proces elektrochemiczny może powodować przedwczesne uszkodzenia w zespołach wielometalowych. ↩

Poznaj naukowe podstawy anodowania i dowiedz się, w jaki sposób pozwala ono uzyskać trwałe, estetyczne wykończenie części. ↩

Dowiedz się więcej o metodzie naukowej stosowanej do obiektywnego pomiaru i kwantyfikacji koloru. ↩