Znalezienie niezawodnego partnera w zakresie obróbki skomplikowanych części o wąskiej tolerancji często wydaje się zadaniem niemożliwym do wykonania. Potrzebujesz precyzji, która spełnia standardy lotnicze lub medyczne, ale większość dostawców albo nie ma takich możliwości, albo dostarcza niespójne wyniki, które wymuszają kosztowne przeróbki i opóźnienia projektu.

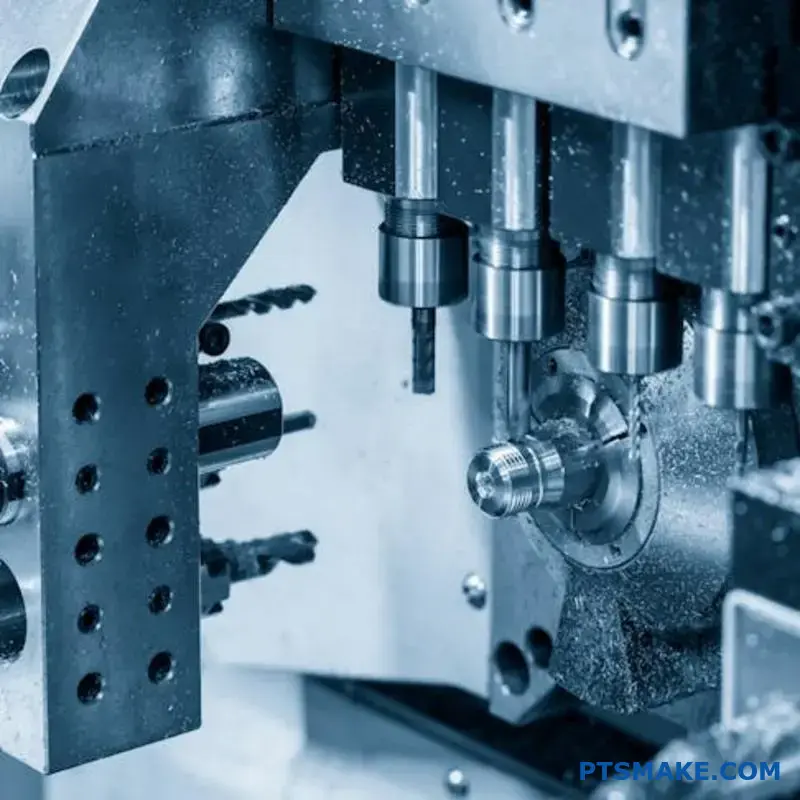

Szwajcarska obróbka CNC zapewnia niezrównaną precyzję dzięki unikalnej konstrukcji wrzeciennika przesuwnego i systemowi tulei prowadzących, który minimalizuje ugięcie części, aby osiągnąć tolerancje tak wąskie jak ±0,0001", jednocześnie obsługując wiele operacji w jednym ustawieniu.

Pracowałem z zespołami zaopatrzeniowymi, które zmagały się z tym samym wyzwaniem, przed którym stoisz teraz. Potrzebowali rozwiązania produkcyjnego, które poradziłoby sobie ze wszystkim, od szybkiego prototypowania po pełne serie produkcyjne, bez poświęcania jakości lub wydłużania czasu realizacji. Różnica między standardową obróbką CNC a szwajcarską obróbką CNC staje się oczywista, gdy pracujesz z małymi, skomplikowanymi komponentami, które wymagają zarówno szybkości, jak i precyzji. Niniejszy przewodnik przedstawia dokładnie, w jaki sposób Szwajcarskie CNC Technologia rozwiązuje te wyzwania produkcyjne i czego należy szukać u odpowiedniego partnera.

Jak szwajcarska obróbka CNC zapewnia niezrównaną precyzję.

Masz trudności z utrzymaniem wąskich tolerancji na długich, smukłych częściach? Stwierdzasz, że wibracje i ugięcie materiału stale zagrażają wykończeniu i dokładności najbardziej skomplikowanych komponentów?

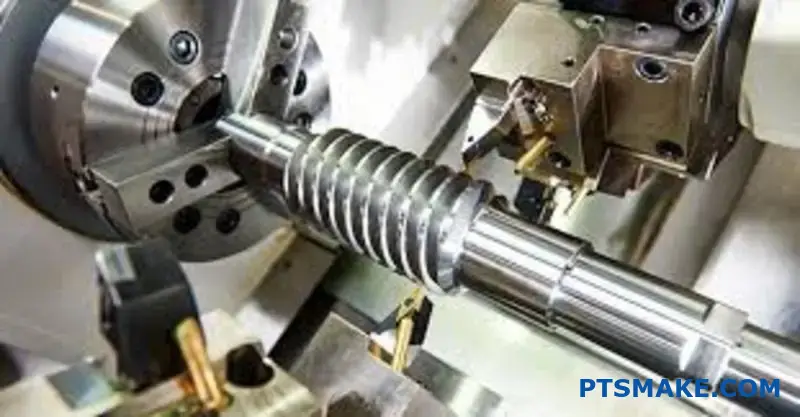

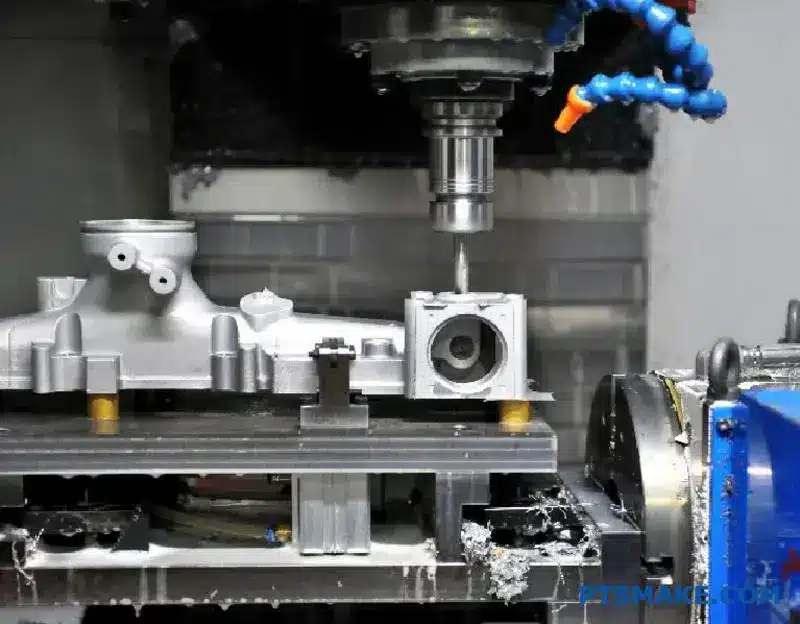

Szwajcarska obróbka CNC osiąga niezrównaną precyzję dzięki zastosowaniu unikalnego wrzeciennika przesuwnego i systemu tulei prowadzących. Konstrukcja ta wspiera obrabiany przedmiot bezpośrednio przy narzędziu tnącym, praktycznie eliminując odchylenia i wibracje, aby produkować części o wyjątkowo wąskich tolerancjach i doskonałym wykończeniu powierzchni.

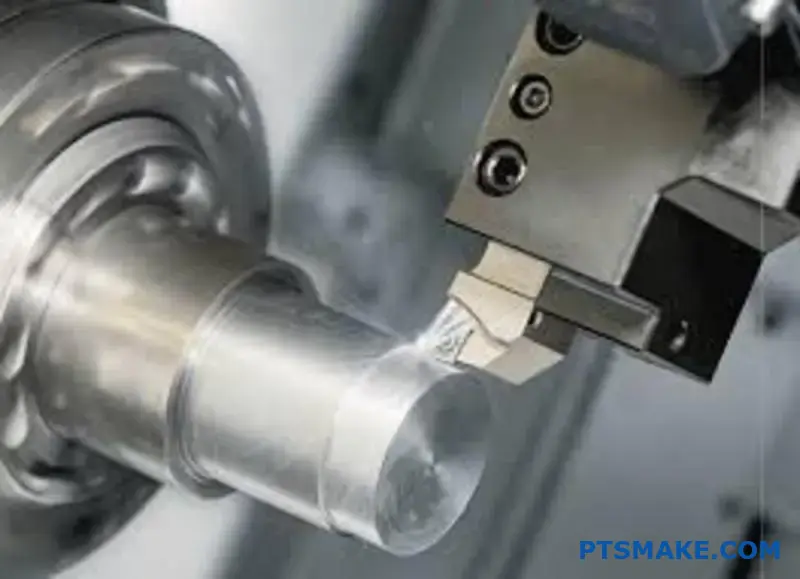

Magia szwajcarskiej obróbki CNC tkwi w jej fundamentalnej konstrukcji, która całkowicie zmienia sposób podparcia przedmiotu obrabianego podczas procesu cięcia. W przeciwieństwie do konwencjonalnych tokarek, w których obrabiany przedmiot jest utrzymywany na jednym lub obu końcach i może odchylać się w środku, maszyna typu szwajcarskiego podaje materiał przez tuleję prowadzącą. Narzędzia tnące są umieszczane bezpośrednio przy wyjściu z tej tulei. Oznacza to, że obrabiany przedmiot jest zawsze sztywno podparty, niezależnie od jego długości. Maszyna osiąga to poprzez przesuwanie całego wrzeciennika (który utrzymuje i obraca pręt) wzdłuż osi Z, popychając materiał do obszaru oprzyrządowania. Takie podejście jest kluczem do zminimalizowania ugięcia i wibracji, dwóch największych wrogów precyzyjnej obróbki.

Synergia wrzeciennika przesuwnego i tulei prowadzącej

Przesuwny wrzeciennik i tuleja prowadząca pracują w doskonałej harmonii. Wrzeciennik zapewnia ruch osiowy (oś Z), podczas gdy tuleja prowadząca działa jako solidny punkt podparcia dla obrabianego przedmiotu. Pomyśl o tym jak o temperówce do ołówków; ostrze tnie dokładnie tam, gdzie ołówek wyłania się z konstrukcji wsporczej, zapobiegając chybotaniu się końcówki. Ta synergia pozwala na obróbkę bardzo długich części o małych średnicach, co jest zadaniem prawie niemożliwym do wykonania na konwencjonalnych tokarkach bez znaczących problemów. Maszyna kinematyka1 są zoptymalizowane pod kątem tego ciągłego podparcia, zapewniając, że siły tnące są absorbowane przez tuleję, a nie przez sam obrabiany przedmiot.

Eliminacja ugięcia i wibracji u źródła

Ugięcie ma miejsce, gdy narzędzie tnące przykłada siłę do przedmiotu obrabianego, powodując jego lekkie wygięcie. Wibracje to gwałtowne drgania, które mogą wynikać z tego ugięcia lub z samego procesu cięcia. Oba te czynniki są szkodliwe dla uzyskania wąskich tolerancji i gładkiego wykończenia powierzchni. W poprzednich projektach w PTSMAKE odkryliśmy, że szwajcarska obróbka skrawaniem może zmniejszyć ugięcie o ponad 75% w porównaniu do konwencjonalnego toczenia części o wysokim stosunku długości do średnicy. Ta stabilność ma kluczowe znaczenie.

| Cecha | Konwencjonalny Tokarka CNC | Szwajcarska obróbka CNC |

|---|---|---|

| Podpora przedmiotu obrabianego | Mocowanie w uchwycie, podpora znajduje się daleko od narzędzia | Wspierany przez tuleję prowadzącą, bezpośrednio przy narzędziu |

| Ryzyko odchylenia | Wysoki, szczególnie na długich/smukłych częściach | Minimalne, dzięki stałemu wsparciu |

| Idealny stosunek L/D | Ogólnie poniżej 4:1 dla wysokiej precyzji | Może przekroczyć 20:1 z wysoką precyzją |

| Poziom wibracji | Może być znaczący, wpływając na wykończenie | Bardzo niska, umożliwiająca doskonałe wykończenia |

Ta fundamentalna różnica sprawia, że szwajcarska obróbka CNC jest nie tylko alternatywą, ale wręcz koniecznością w przypadku komponentów, w których precyzja nie podlega negocjacjom.

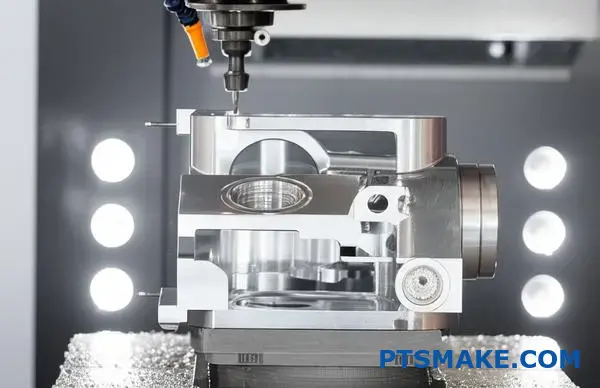

Wyjątkowa precyzja zapewniana przez przesuwny wrzeciennik i system tulei prowadzących sprawia, że szwajcarska obróbka CNC jest niezbędna w najbardziej wymagających branżach na świecie. Gdy awaria komponentu może mieć krytyczne konsekwencje, inżynierowie po prostu nie mogą sobie pozwolić na zmienność, która występuje w przypadku innych metod produkcji. Proces ten jest złotym standardem w produkcji skomplikowanych, wysoce precyzyjnych komponentów, które stanowią podstawę zaawansowanych technologii w dziedzinach takich jak lotnictwo, urządzenia medyczne i elektronika. Niezawodność tej metody gwarantuje, że każda część, od pierwszej do dziesięciotysięcznej, spełnia dokładnie te same rygorystyczne specyfikacje.

Dlaczego wymagające branże polegają na szwajcarskiej obróbce skrawaniem?

Z mojego doświadczenia wynika, że klienci z krytycznych sektorów wybierają szwajcarską obróbkę skrawaniem z trzech głównych powodów: spójności, złożoności i miniaturyzacji.

- Spójność: Branże takie jak lotnictwo i kosmonautyka wymagają części o udokumentowanej, powtarzalnej precyzji. Elementy złączne lub zawory o krytycznym znaczeniu muszą być identyczne za każdym razem.

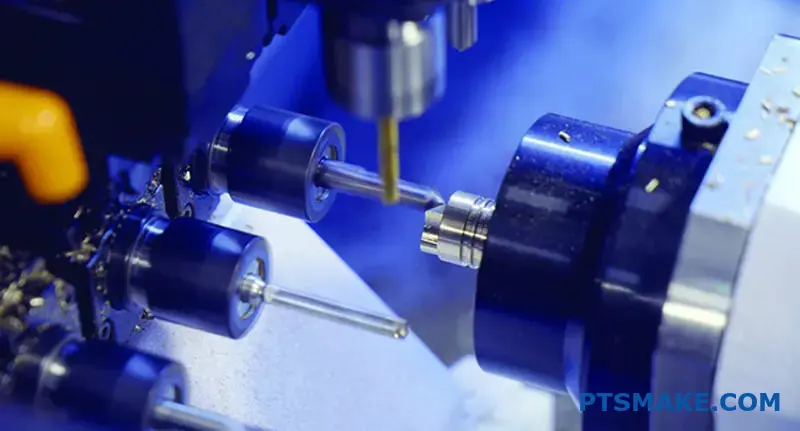

- Złożoność: Urządzenia medyczne często charakteryzują się złożoną geometrią, taką jak skomplikowane gwinty na śrubie kostnej lub wielopłaszczyznowe cechy narzędzia chirurgicznego.

- Miniaturyzacja: W elektronice komponenty takie jak złącza i piny stale się kurczą. Szwajcarskie maszyny doskonale radzą sobie z produkcją tych małych, delikatnych części z nieskazitelną dokładnością.

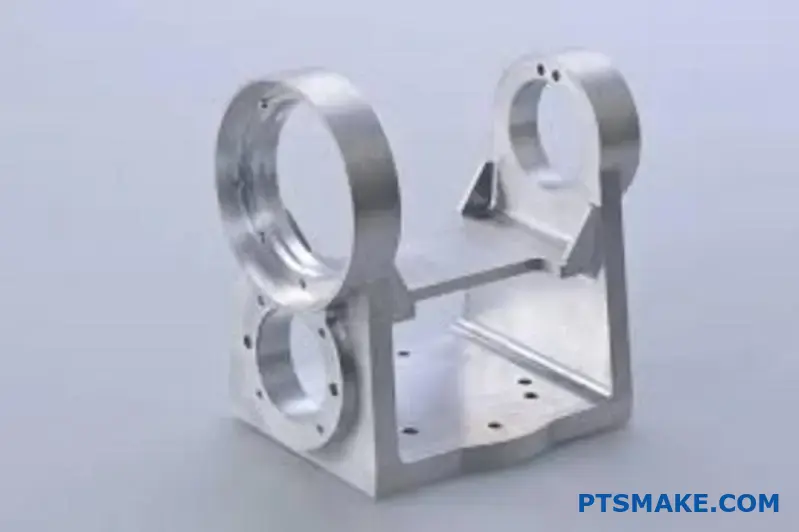

W PTSMAKE często współpracujemy z klientami w tych dziedzinach, przekształcając ich najbardziej wymagające projekty w rzeczywistość. Proces ten pozwala nam tworzyć elementy takie jak mikrootwory, cienkie ścianki i złożone profile zewnętrzne, których niezawodna produkcja w inny sposób byłaby niemożliwa.

Bliższe spojrzenie na idealne komponenty

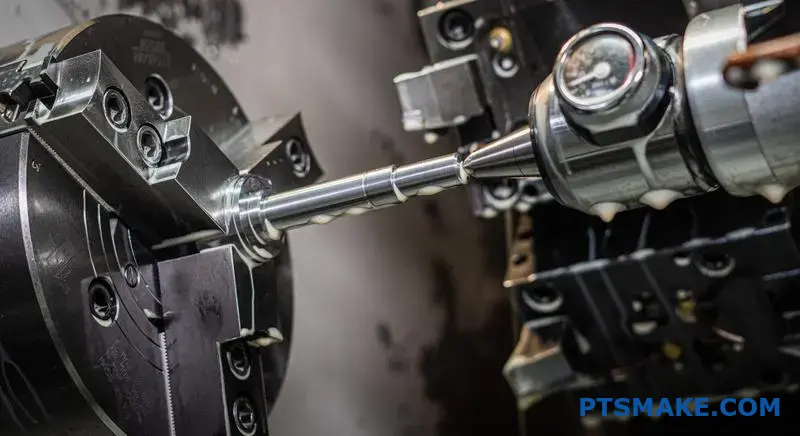

Jakie rodzaje części idealnie nadają się do tego procesu? Wszystko zależy od geometrii. Jeśli część jest dłuższa niż szeroka, zwłaszcza przy stosunku długości do średnicy większym niż 4:1, jest to główny kandydat.

| Przemysł | Przykładowe komponenty | Kluczowe wymagania |

|---|---|---|

| Urządzenia medyczne | Śruby kostne, implanty dentystyczne, narzędzia chirurgiczne | Biokompatybilność, wyjątkowa precyzja, doskonałe wykończenie powierzchni |

| Przemysł lotniczy i obronny | Złączki wysokociśnieniowe, obudowy czujników, sworznie systemu naprowadzania | Wysoki stosunek wytrzymałości do masy, wąskie tolerancje, niezawodność |

| Elektronika | Złącza światłowodowe, końcówki sond, małe wałki | Miniaturyzacja, złożone funkcje, doskonała przewodność |

| Motoryzacja | Dysze wtryskiwaczy paliwa, elementy czujnika ABS | Trwałość, spójność w dużych ilościach, wąskie tolerancje |

Możliwość wykonywania wielu operacji - toczenia, frezowania, wiercenia i gwintowania - w jednym ustawieniu oznacza również, że części schodzą z maszyny kompletne. Zmniejsza to koszty obsługi, eliminuje ryzyko błędów wynikających z wielu ustawień i ostatecznie poprawia ogólną jakość i opłacalność dla naszych klientów.

Szwajcarska obróbka CNC zapewnia niezrównaną precyzję dzięki zastosowaniu przesuwnego wrzeciennika i tulei prowadzącej w celu wyeliminowania ugięcia przedmiotu obrabianego. Sprawia to, że jest to niezbędny proces produkcyjny dla skomplikowanych komponentów o wysokiej tolerancji w krytycznych branżach, takich jak medyczna i lotnicza, gdzie absolutna spójność i niezawodność są najważniejsze.

Skrócenie czasu realizacji dzięki wydajności wielu operacji.

Czy kiedykolwiek zdarzyło Ci się, że czas realizacji projektu wydłużył się z powodu konieczności przenoszenia części z maszyny na maszynę? Ciągłe ponowne składanie i przenoszenie zwiększa opóźnienia i wprowadza ryzyko błędu.

Szwajcarska obróbka CNC drastycznie skraca czas realizacji poprzez wykonywanie toczenia, frezowania, wiercenia i gwintowania w jednym ciągłym procesie. To jednostanowiskowe podejście eliminuje operacje wtórne, skracając czas obsługi i przyspieszając realizację od prototypu do pełnego cyklu produkcyjnego.

Filozofia "gotowe w jednym"

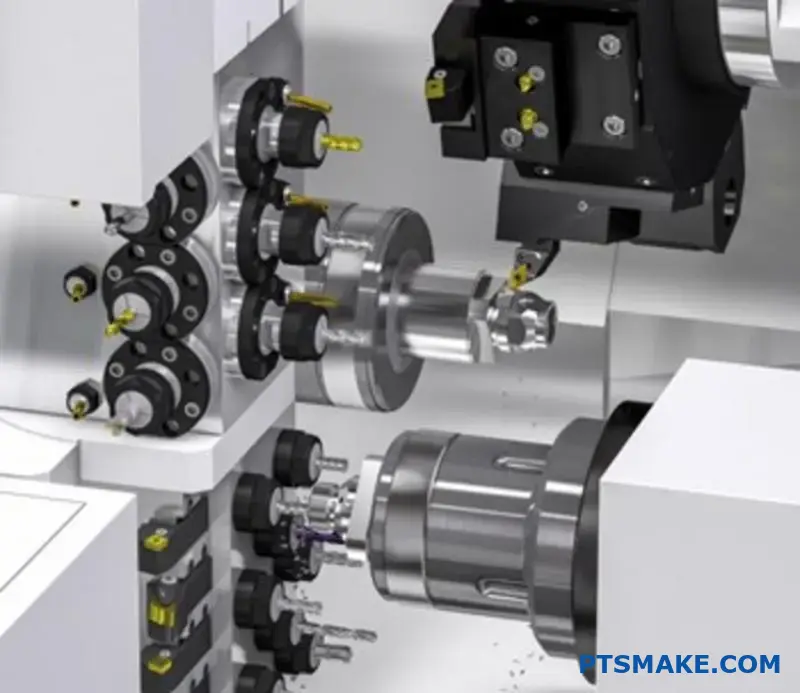

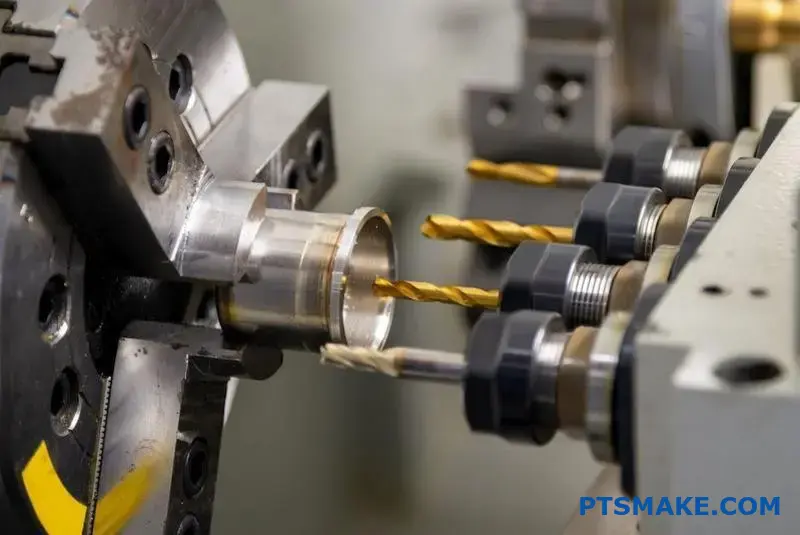

Magia szwajcarskiej obróbki CNC to nie tylko szybkość; to konsolidacja procesów. W tradycyjnej produkcji część złożona może najpierw trafić do tokarki w celu toczenia, następnie do frezarki w celu uzyskania płaskich elementów, a na końcu do prasy wiertarskiej. Każdy krok wymaga nowej konfiguracji, nowego programowania i ręcznej obsługi, co wydłuża czas i zwiększa ryzyko błędu. Obróbka szwajcarska stawia cały ten proces na głowie. Dzięki zastosowaniu przesuwnego wrzeciennika i tulei prowadzącej, maszyna podaje surowiec przez obszar oprzyrządowania, umożliwiając wielu narzędziom pracę nad częścią jednocześnie lub w szybkiej sekwencji bez jej zwalniania.

Płynne łączenie operacji

Wyobraźmy sobie maszynę z wieloma osiami i stacjami narzędziowymi pracującymi w idealnej harmonii. Podczas gdy główne wrzeciono obraca precyzyjną średnicę na długim, smukłym wale, narzędzie do wiercenia poprzecznego może tworzyć otwór, a frez może obrabiać powierzchnię płaską lub szczelinę. Ta możliwość obróbka równoczesna2 jest tym, co ją wyróżnia. Oznacza to, że złożone geometrie, które normalnie wymagałyby kilku różnych operacji, są wykonywane przed wycięciem części z pręta. W wielu projektach, które realizujemy w PTSMAKE, zdolność ta jest decydującym czynnikiem dla klientów potrzebujących skomplikowanych komponentów medycznych lub elektronicznych w napiętym harmonogramie.

Eliminacja procesów wtórnych: Prawdziwa oszczędność czasu

Największy wpływ na czas realizacji ma eliminacja operacji wtórnych. Są to wszelkie czynności, które należy wykonać na części po zakończeniu obróbki podstawowej. Obejmuje to takie czynności jak usuwanie zadziorów, rowkowanie lub wiercenie poprzeczne na oddzielnej maszynie. Każdy dodatkowy etap wydłuża czas oczekiwania w kolejce, czas konfiguracji i zwiększa ryzyko obsługi. Szwajcarska maszyna CNC często produkuje kompletną część 100%, w tym złożone elementy z przodu i z tyłu części dzięki wrzecionu pomocniczemu.

Poniższa tabela ilustruje dramatyczną różnicę w przepływie pracy.

| Tradycyjny przepływ pracy | Przepływ pracy w szwajcarskiej obróbce CNC |

|---|---|

| 1. Załadować materiał do tokarki | 1. Załadować pręty do szwajcarskiej maszyny |

| 2. Włącz podstawowe funkcje | 2. Wykonywanie wszystkich operacji (toczenie, frezowanie, wiercenie) |

| 3. Rozładunek części | 3. Część jest odcięta, kompletna |

| 4. Kolejka dla frezarki | |

| 5. Konfiguracja i mocowanie części | |

| 6. Cechy młyna | |

| 7. Rozładunek części | |

| 8. Kolejka do wiercenia | |

| 9. Ustawianie i wiercenie otworów | |

| 10. Kontrola końcowa i usuwanie zadziorów |

Ten skondensowany proces nie tylko skraca czas, ale także upraszcza cały łańcuch produkcyjny.

Od szybszych prototypów do spójnej produkcji

Wielooperacyjna wydajność szwajcarskiej obróbki CNC zapewnia wymierne korzyści wykraczające poza krótszy harmonogram. Zasadniczo zmienia to, jak szybko można przejść od projektu do fizycznej części i jak konsekwentnie można ją produkować na dużą skalę. Ta podwójna zaleta wpływa zarówno na początkową fazę rozwoju, jak i długoterminowe serie produkcyjne, czyniąc z niej potężne narzędzie nowoczesnej produkcji.

Przyspieszenie cyklu prototypowania

Dla inżynierów i projektantów produktów szybkość w fazie prototypowania ma kluczowe znaczenie. Gdy część musi być przenoszona między trzema różnymi maszynami, czas realizacji pojedynczego prototypu może rozciągnąć się na tygodnie. Dzięki szwajcarskiej obróbce skrawaniem projekt może przejść od pliku CAD do gotowej części fizycznej w ciągu kilku dni, a czasem nawet godzin. Ponieważ do zaprogramowania i skonfigurowania jest tylko jedna maszyna, cały proces jest usprawniony. Pozwala to na szybsze iteracje projektu, szybszą walidację i krótszy ogólny czas wprowadzenia produktu na rynek. W naszej pracy z klientami w szybko rozwijających się sektorach, takich jak elektronika użytkowa, ten szybki czas realizacji nie podlega negocjacjom.

Wpływ na spójność i jakość

Za każdym razem, gdy część jest usuwana z maszyny i ponownie poddawana obróbce w innej, wprowadzana jest niewielka ilość błędu. Zjawisko to znane jest jako spiętrzenie tolerancji. Podczas gdy każda pojedyncza konfiguracja może mieścić się w granicach tolerancji, połączone różnice mogą prowadzić do powstania końcowej części, która jest poza specyfikacją. Szwajcarska obróbka CNC pozwala całkowicie uniknąć tego problemu.

| Cecha | Proces konfiguracji wielokrotnej | Pojedyncza konfiguracja szwajcarskiego procesu |

|---|---|---|

| Odniesienie do układu odniesienia | Zmiany z każdym urządzeniem | Stała z pojedynczego odniesienia |

| Dokładność pozycjonowania | ±0,05 mm (łącznie) | ±0,01 mm (pojedyncza konfiguracja) |

| Koncentracja | Może się różnić w zależności od funkcji | Niezwykle wysoki i stały poziom |

| Ryzyko uszkodzenia podczas obsługi | Wysoki (zadrapania, wgniecenia) | Minimalny (bez ręcznego transferu) |

Wykonując wszystkie operacje w jednym zacisku, maszyna utrzymuje jeden, spójny punkt odniesienia dla wszystkich elementów. Operacje toczenia, frezowania i wiercenia są idealnie do siebie dopasowane, co skutkuje wyjątkową koncentrycznością i dokładnością pozycjonowania. Właśnie dlatego szwajcarska obróbka CNC jest metodą stosowaną w przypadku części, w których precyzja jest najważniejsza, takich jak lotnicze systemy naprowadzania lub implanty medyczne. Proces ten z natury zapewnia wyższą jakość i spójność, zmniejszając ilość odpadów i zapewniając, że pierwsza część jest identyczna z tysięczną.

Szwajcarska obróbka CNC eliminuje opóźnienia związane z pracą na wielu maszynach, łącząc toczenie, frezowanie i wiercenie w jednej konfiguracji. Wydajność tego pojedynczego procesu drastycznie zmniejsza obsługę, przyspiesza realizację zarówno prototypów, jak i produkcji, a także poprawia ogólną spójność części, eliminując ryzyko spiętrzenia tolerancji.

Wszechstronność materiałów: Metale i tworzywa sztuczne do każdego zastosowania.

Czy kiedykolwiek sfinalizowałeś złożony projekt, tylko po to, aby odkryć, że twój proces produkcyjny nie jest w stanie obsłużyć określonego materiału potrzebnego do uzyskania maksymalnej wydajności?

Szwajcarska obróbka CNC wyróżnia się wszechstronnością materiałową. Precyzyjnie kształtuje wszystko, od twardych metali, takich jak stal nierdzewna i tytan, po zaawansowane konstrukcyjnie tworzywa sztuczne, takie jak PEEK. Sprawia to, że jest to najlepsze rozwiązanie dla branż o surowych standardach materiałowych, w tym dla przemysłu lotniczego, medycznego i elektronicznego.

Świat metali w szwajcarskim toczeniu

Podstawową siłą szwajcarskiej obróbki CNC jest jej unikalna konstrukcja. Tuleja prowadząca zapewnia wyjątkowe podparcie obrabianego przedmiotu w samym punkcie cięcia. Ta stabilność minimalizuje ugięcia i wibracje, co jest przełomem podczas pracy z twardymi lub egzotycznymi metalami. Pozwala nam to na obróbkę materiałów, która byłaby trudna lub niemożliwa na konwencjonalnych tokarkach, przy jednoczesnym zachowaniu niezwykle wąskich tolerancji. W PTSMAKE odkryliśmy, że ta zdolność jest często decydującym czynnikiem dla klientów z wymagającymi aplikacjami.

Stal nierdzewna (seria 300 i 400)

Stal nierdzewna jest podstawowym materiałem ze względu na połączenie wytrzymałości, odporności na korozję i właściwości higienicznych. W branży medycznej często Maszyna ze stali nierdzewnej 316L do narzędzi chirurgicznych i implantów ze względu na doskonałą biokompatybilność. W zastosowaniach związanych z żywnością i napojami popularnym wyborem jest gatunek 304. Wyzwaniem związanym ze stalą nierdzewną jest jej tendencja do utwardzanie robocze3 podczas obróbki, ale stałe wsparcie ze strony tulei prowadzącej w maszynie szwajcarskiej pomaga utrzymać spójne cięcie, zapobiegając twardnieniu materiału w trakcie procesu.

Tytan (klasa 2, klasa 5)

Gdy wysoka wytrzymałość i niska waga mają krytyczne znaczenie, tytan jest często odpowiedzią. Jest to ulubiony materiał w przemyśle lotniczym i kosmonautycznym do produkcji elementów złącznych i konstrukcyjnych, a także w sektorze medycznym do produkcji długoterminowych implantów, takich jak śruby kostne. Tytan jest bardzo trudny w obróbce ze względu na słabą przewodność cieplną i reaktywność chemiczną w wysokich temperaturach. Jednak szwajcarska obróbka CNC, często wykorzystująca chłodziwo pod wysokim ciśnieniem, skutecznie zarządza ciepłem w strefie cięcia, zapewniając nieskazitelne wykończenie powierzchni wymagane dla tych krytycznych części.

Stopy aluminium (6061, 7075)

Aluminium jest cenione za doskonały stosunek wytrzymałości do masy, przewodność cieplną i skrawalność. Używamy stopu 6061 do wielu zastosowań ogólnych, od obudów elektronicznych po komponenty motoryzacyjne. W przypadku części lotniczych poddawanych wysokim obciążeniom preferowany jest mocniejszy stop 7075. Szwajcarskie maszyny mogą produkować złożone części aluminiowe z drobnymi gwintami i cienkimi ściankami przy bardzo dużych prędkościach, co czyni je opłacalnym wyborem zarówno dla prototypów, jak i dużych serii produkcyjnych.

| Rodzaj metalu | Kluczowe właściwości | Typowe zastosowania obrabiarek szwajcarskich |

|---|---|---|

| Stal nierdzewna | Odporność na korozję, wytrzymałość | Przyrządy medyczne, elementy zegarków, armatura spożywcza |

| Tytan | Wysoka wytrzymałość w stosunku do masy, biokompatybilność | Elementy złączne dla przemysłu lotniczego, implanty medyczne, śruby dentystyczne |

| Aluminium | Lekkość, wysoka przewodność cieplna | Obudowy elektroniczne, części do dronów, czujniki samochodowe |

| Mosiądz i miedź | Przewodność elektryczna, odporność na korozję | Złącza elektryczne, kołki, zawory hydrauliczne |

Tworzywa konstrukcyjne i rozwiązania dla przemysłu

Precyzja szwajcarskiej obróbki CNC nie ogranicza się do metali. Te same zasady stabilności i ścisłej kontroli doskonale sprawdzają się w przypadku wysokowydajnych tworzyw sztucznych. Podczas gdy tworzywa sztuczne mogą stanowić wyjątkowe wyzwanie, takie jak rozszerzalność cieplna i niższa sztywność, konstrukcja tokarki typu szwajcarskiego zapewnia, że nawet miękkie lub elastyczne materiały mogą być obrabiane zgodnie z dokładnymi specyfikacjami bez topienia lub deformacji. Zdolność ta otwiera nowe możliwości dla projektantów w wyspecjalizowanych dziedzinach.

Wysokowydajne tworzywa sztuczne

W poprzednich projektach zaobserwowaliśmy rosnące zapotrzebowanie na wymianę metalu przy użyciu zaawansowanych polimerów. Materiały te oferują wyjątkowe korzyści, takie jak obojętność chemiczna, izolacja elektryczna i właściwości samosmarujące.

PEEK (polieteroeteroketon)

PEEK jest jednym z najbardziej wytrzymałych dostępnych tworzyw termoplastycznych. Zachowuje swoje właściwości mechaniczne w wysokich temperaturach i jest odporny na agresywne chemikalia i procesy sterylizacji. Czyni go to głównym kandydatem do implantów medycznych, takich jak klatki do fuzji kręgosłupa, oraz do elementów izolacyjnych w wymagających środowiskach lotniczych i półprzewodnikowych.

Delrin® (Acetal / POM)

Delrin jest znany ze swojej wysokiej sztywności, niskiego tarcia i doskonałej stabilności wymiarowej. Jest to idealny materiał do precyzyjnych części mechanicznych, takich jak małe koła zębate, łożyska i rolki, które wymagają długiej żywotności bez smarowania. Szwajcarska obróbka skrawaniem pozwala nam tworzyć skomplikowane profile kół zębatych i gładkie powierzchnie łożysk na niewielkich komponentach Delrin.

Teflon™ (PTFE)

Dzięki legendarnej nieprzywierającej powierzchni i obojętności chemicznej, PTFE jest materiałem wybieranym do produkcji uszczelnień, uszczelek i izolatorów. Jest on bardzo trudny w obróbce, ponieważ jest bardzo miękki. Jednak tuleja prowadząca na szwajcarskiej maszynie zapewnia niezbędne wsparcie do obróbki bardzo drobnych elementów i cienkich ścianek w częściach PTFE do urządzeń medycznych i złączy elektronicznych.

Dopasowanie odpowiedniego materiału do branży

Sukces części często sprowadza się do wyboru idealnego materiału.

- Przemysł lotniczy i obronny: Branża ta wymaga certyfikowanych, identyfikowalnych materiałów. Lekkość jest kluczowa, więc aluminium i tytan są powszechne, ale wysokowydajne tworzywa sztuczne, takie jak PEEK, są również używane do izolatorów i elementów wewnętrznych.

- Medycyna i stomatologia: Biokompatybilność nie podlega negocjacjom. Tytan, stal nierdzewna 316L i PEEK to podstawowe wybory dla części mających kontakt z ludzkim ciałem. Wykończenie bez zadziorów dzięki szwajcarskiej obróbce jest krytycznym wymogiem bezpieczeństwa.

- Elektronika: Miniaturyzacja wpływa na wybór materiałów. Często obrabiamy mosiądz i miedź na przewodzące styki i złącza, aluminium do radiatoróworaz izolacyjne tworzywa sztuczne, takie jak PTFE i Delrin, do niewielkich elementów dystansowych i obudów w złożonych zespołach elektronicznych.

Niezwykła wszechstronność szwajcarskiej obróbki CNC pozwala na precyzyjne wytwarzanie części z szerokiego spektrum materiałów. Od wytrzymałych metali, takich jak tytan dla przemysłu lotniczego, po biokompatybilne tworzywa sztuczne, takie jak PEEK dla implantów medycznych, technologia ta zapewnia wydajność i niezawodność wymaganą przez dzisiejsze najbardziej wymagające branże.

Zapewnienie jakości: Spełnianie rygorystycznych norm międzynarodowych?

Czy kiedykolwiek zdarzyło Ci się opóźnić projekt, ponieważ krytyczny komponent nie przeszedł inspekcji? Ta frustrująca walka o znalezienie rozwiązania kosztuje więcej niż tylko pieniądze; kosztuje czas i zaufanie.

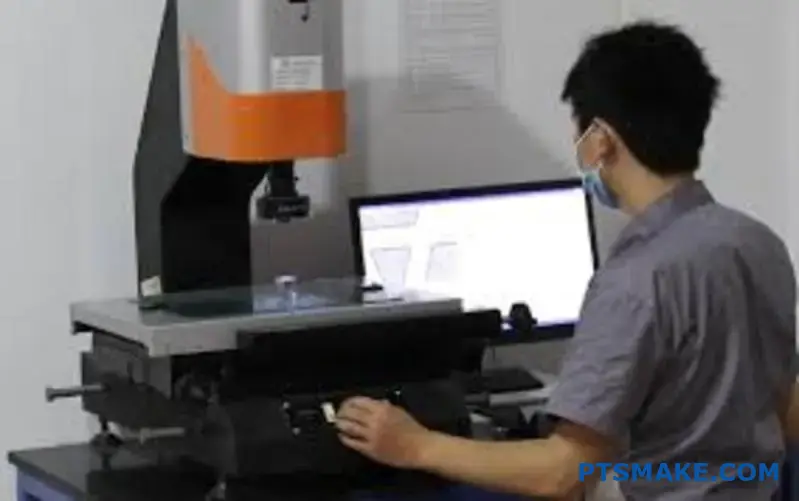

W PTSMAKE zapewnienie jakości w szwajcarskiej obróbce CNC opiera się na solidnym systemie certyfikacji ISO 9001, wieloetapowych kontrolach i kompleksowej dokumentacji. Gwarantuje to, że każda część spełnia surowe międzynarodowe standardy i zapewnia pełną identyfikowalność od surowca do produktu końcowego.

Poza certyfikatem: Jak ISO 9001 kształtuje naszą działalność

Wiele osób postrzega certyfikat ISO 9001 jako plakietkę do umieszczenia na stronie internetowej. Dla nas jest to plan dla całego naszego systemu zarządzania jakością. Nie jest to statyczny dokument; to dynamiczne ramy, które dyktują nasze codzienne procesy, od wyceny po wysyłkę. Wymusza dyscyplinę kontroli procesów, zarządzania ryzykiem i ciągłego doskonalenia. Oznacza to, że nie tylko sprawdzamy jakość na końcu; wbudowujemy ją w każdy krok. Dla inżyniera przekłada się to na niezawodność i przewidywalność. Wiesz, że części otrzymane przy setnym zamówieniu będą identyczne z tymi z pierwszego.

Fundacja: Weryfikacja materiałów i kontrola procesu

Jakość zaczyna się na długo przed rozpoczęciem cięcia metalu przez maszynę. Zaczyna się od surowca. Każdej partii materiału, która trafia do naszego zakładu, towarzyszy raport z testów materiałowych (MTR). Nie tylko je archiwizujemy; weryfikujemy je, aby upewnić się, że właściwości chemiczne i mechaniczne materiału są idealnie zgodne ze specyfikacjami klienta. Po zatwierdzeniu, materiałowi przypisywany jest unikalny numer partii, który towarzyszy mu przez cały cykl produkcyjny. Ta rygorystyczna identyfikowalność nie podlega negocjacjom, zwłaszcza w przypadku naszych klientów z sektora medycznego i lotniczego. Nieustannie monitorujemy nasze procesy przy użyciu metod statystycznych, aby utrzymać wysoki poziom jakości. Wskaźnik zdolności procesu (Cpk)4zapewniając spójność tysięcy części.

Poniższa tabela przedstawia nasze podstawowe kontrole jakości:

| Etap jakości | Kluczowe działania | Dlaczego ma to dla ciebie znaczenie |

|---|---|---|

| Odbiór materiałów | Weryfikacja raportów z testów materiałowych (MTR) i przeprowadzanie inspekcji. | Gwarantuje, że część jest wykonana z dokładnie określonego stopu lub polimeru, zapobiegając awariom związanym z materiałem. |

| Planowanie procesów | Definiowanie krytycznych wymiarów, punktów kontroli i ścieżek narzędzi. | Proaktywnie identyfikuje potencjalne wyzwania produkcyjne, zmniejszając ryzyko błędów podczas produkcji. |

| Konfiguracja maszyny | Kalibracja maszyn i weryfikacja oprzyrządowania. | Zapewnia, że proces produkcyjny rozpoczyna się na stabilnym, dokładnym fundamencie, co ma kluczowe znaczenie dla wąskich tolerancji. |

To systematyczne podejście gwarantuje, że zanim rozpoczniemy obróbkę, wyeliminowaliśmy już główne źródła potencjalnych błędów.

Wielowarstwowa strategia inspekcji

Pojedyncza kontrola końcowa nigdy nie jest wystarczająca, zwłaszcza w przypadku złożonych części produkowanych przez Szwajcarska obróbka CNC. Problemy wychwycone na końcu linii są kosztowne dla wszystkich. Dlatego stosujemy wielowarstwową strategię kontroli, która obejmuje kontrole jakości w całym procesie produkcyjnym.

1. Kontrola pierwszego artykułu (FAI)

Zanim rozpoczniemy pełną serię produkcyjną, produkujemy pojedynczą część - "pierwszy artykuł". Ta część przechodzi wyczerpującą kontrolę, podczas której każdy pojedynczy wymiar, cecha i uwaga na rysunku są mierzone i weryfikowane względem modelu CAD. Wyniki są dokumentowane w raporcie FAIR (First Article Inspection Report). Krok ten stanowi ostateczny dowód na to, że nasze ustawienia i proces są prawidłowe, dając pewność zatwierdzenia produkcji na pełną skalę. Jest to ostateczny środek redukcji ryzyka.

2. Kontrola w trakcie procesu (IPI)

Podczas produkcji nasi mechanicy i technicy ds. jakości przeprowadzają regularne kontrole krytycznych wymiarów. Nie jest to przypadkowe; to zaplanowany, systematyczny proces. Korzystając ze skalibrowanych mierników i automatycznych sond na samych maszynach CNC, monitorujemy proces pod kątem wszelkich oznak dryftu, takich jak zużycie narzędzi. Wyłapanie wymiarów nawet nieznacznie wykraczających poza medianę tolerancji pozwala nam wprowadzać korekty w czasie rzeczywistym, zapobiegając produkcji jakichkolwiek niezgodnych części.

3. Kontrola końcowa

Jest to ostateczny strażnik. Przed zapakowaniem każda część przechodzi końcową kontrolę. W zależności od wymagań i krytyczności części, może to być statystycznie istotna próbka (przy użyciu standardów AQL) lub kontrola 100% każdej części. Korzystamy z zaawansowanego sprzętu metrologicznego, takiego jak maszyny CMM i komparatory optyczne, aby zapewnić obiektywne i dokładne pomiary.

Poniższa tabela przedstawia dokumentację, której można oczekiwać:

| Typ dokumentu | Cel | Jak to pomaga |

|---|---|---|

| Raport z inspekcji pierwszego artykułu (FAIR) | Potwierdza, że konfiguracja i proces są w stanie spełnić wszystkie specyfikacje. | Zapewnia twarde dane i możliwość zatwierdzenia przed dokonaniem dużych inwestycji w produkcję. |

| Certyfikat zgodności (CoC) | Formalna deklaracja, że cała dostarczona partia spełnia Twoje wymagania. | Upraszcza proces odbioru i zapewnia formalny zapis dla systemu jakości. |

| Pełny raport wymiarowy | Zapewnia szczegółowe pomiary dla określonych części z partii. | Zapewnia obiektywny dowód jakości i identyfikowalności krytycznych komponentów w zespole. |

Prawdziwe zapewnienie jakości to aktywny, wieloetapowy proces. Opiera się on na normie ISO 9001, od wstępnej weryfikacji materiałów po kontrole w trakcie procesu i kontrolę końcową. Ten kompleksowy system, wspierany przez przejrzystą dokumentację, gwarantuje, że każda szwajcarska część obrabiana CNC, którą dostarczamy, jest komponentem, któremu można zaufać.

Rozwiązywanie wyzwań związanych z zamówieniami: Od prototypu do produkcji.

Czy kiedykolwiek sfinalizowałeś prototyp tylko po to, by przekonać się, że skalowanie do produkcji jest jak zaczynanie od zera? To przejście może wprowadzić zupełnie nowy zestaw nieoczekiwanych wyzwań i opóźnień, prawda?

Ujednolicony szwajcarski partner w zakresie obróbki CNC rozwiązuje wyzwania związane z zaopatrzeniem, działając jako pojedynczy punkt kontaktowy od prototypu do produkcji. Usprawnia to komunikację, zapewnia utrzymanie założeń projektowych, ogranicza ryzyko i zapewnia elastyczność w zakresie skalowania wielkości zamówień bez konieczności zmiany dostawców.

Płynne przejście: Od jednego do tysiąca

Jedną z największych przeszkód w produkcji jest "luka prototypowania" - rozłączenie, które ma miejsce, gdy przechodzisz od specjalisty od prototypowania do zakładu produkcji masowej. Krytyczna wiedza zdobyta podczas prototypowania jest często tracona podczas tego transferu. Nowy dostawca musi zacząć od zera, ponownie ucząc się niuansów części, jej krytycznych cech i potencjalnych wyzwań produkcyjnych. To nie tylko marnuje czas, ale także wprowadza znaczne ryzyko. Partner z jednego źródła całkowicie eliminuje tę lukę. W PTSMAKE ten sam zespół inżynierów i mechaników, którzy wybierali prototyp, będzie nadzorował jego produkcję.

Zachowanie wiedzy to Twoja przewaga konkurencyjna

Gdy jeden zespół zajmuje się całym cyklem życia produktu, krzywa uczenia się ulega spłaszczeniu. Dokumentujemy każdą korektę dokonaną podczas prototypowania - od optymalizacji ścieżki narzędzia po konkretne strategie mocowania. Dane te stają się podstawą planowania produkcji. Pozwalają nam one na zastosowanie spostrzeżeń dotyczących projektowania pod kątem możliwości produkcyjnych (DFM) uzyskanych z prototypu w celu optymalizacji procesu dla większych ilości. Może to oznaczać drobne poprawki projektowe, które skracają czas cyklu, zmniejszają ilość odpadów materiałowych lub zapotrzebowanie na operacje wtórne. Ta iteracyjna pętla sprzężenia zwrotnego jest możliwa tylko wtedy, gdy prototypowanie i produkcja odbywają się pod jednym dachem. Proces uwzględnia właściwości fizyczne materiału, takie jak Anizotropia5zapewniając, że wydajność części jest spójna od pierwszej do dziesięciotysięcznej jednostki.

Skalowanie za pomocą szwajcarskiej obróbki CNC

Szwajcarska obróbka CNC jest wyjątkowo odpowiednia do tego płynnego skalowania. Jej wydajność w produkcji złożonych, precyzyjnych części czyni ją idealną zarówno do szybkiego prototypowania, jak i produkcji na pełną skalę. Ta sama maszyna, która jest w stanie wyprodukować pojedynczy, doskonały prototyp, może zostać zaprogramowana do pracy w trybie "lights-out", produkując tysiące identycznych komponentów o niezachwianej jakości.

Oto praktyczne spojrzenie na to, jak model sourcingu wpływa na tę transformację:

| Cecha | Partner z jednego źródła (np. PTSMAKE) | Podejście oparte na wielu dostawcach |

|---|---|---|

| Transfer wiedzy | Bezproblemowo; wiedza jest przechowywana wewnętrznie | Wysokie ryzyko utraty; wymaga obszernej dokumentacji |

| Informacje zwrotne DFM | Ciągła pętla od prototypu do produkcji | Niespójne; informacje zwrotne są często tracone podczas przekazywania. |

| Czas rozruchu | Szybki; wykorzystuje istniejące konfiguracje i dane | Powolny; wymaga wdrożenia i kwalifikacji nowych dostawców |

| Spójność jakości | Wysoki; te same procesy i standardy jakości | Zmienna; zależy od dostosowania wielu dostawców |

To zintegrowane podejście oznacza, że nie kupujesz tylko części; współpracujesz z zespołem, który rozumie historię twojego projektu i inwestuje w jego przyszły sukces.

Zmniejszenie ryzyka i usprawnienie łańcucha dostaw

Koordynacja z wieloma dostawcami wprowadza wiele punktów potencjalnej awarii. Jedno opóźnienie w prototypowni, problem jakościowy z maszyną produkcyjną i problem z usługami wykończeniowymi może wywołać efekt domina, który wykolei cały harmonogram projektu. Każde przekazanie to ryzyko - ryzyko błędnej komunikacji, uszkodzenia części w transporcie lub rozmycia odpowiedzialności, gdy coś pójdzie nie tak. Kto jest odpowiedzialny za awarię części? Mechanik czy anodyzator? Partner z jednego źródła przejmuje pełną odpowiedzialność za końcową część, upraszczając Twoją rolę do zarządzania jedną relacją.

Prawdziwy koszt koordynacji

Cena części jest tylko jednym z elementów jej całkowitego kosztu. "Miękkie koszty" zarządzania rozdrobnionym łańcuchem dostaw mogą być znaczne. Pomyśl o godzinach spędzonych przez inżynierów i kierowników ds. zaopatrzenia:

- Weryfikacja wielu dostawców.

- Zarządzanie oddzielnymi zamówieniami, fakturami i warunkami płatności.

- Koordynacja logistyki między obiektami.

- Pełnienie roli pośrednika w rozwiązywaniu zapytań technicznych lub sporów dotyczących jakości.

Działania te nie dodają wartości do produktu końcowego, ale pochłaniają cenne zasoby. Z naszego doświadczenia z klientami PTSMAKE wynika, że konsolidacja produkcji z jednym partnerem może zmniejszyć te koszty administracyjne nawet o 30-40%, uwalniając zespół, który może skupić się na innowacjach i podstawowych działaniach biznesowych.

Elastyczność dla nowoczesnych cykli produktowych

Dzisiejszy rynek wymaga elastyczności. Możesz potrzebować małej partii 50 sztuk do serii pilotażowej, a następnie 5000 sztuk trzy miesiące później. Tradycyjny zakład produkcji masowej może nie być zainteresowany niskimi zamówieniami, podczas gdy mały prototypownia może nie mieć możliwości skalowania. Wszechstronny partner wyposażony w zaawansowane systemy, takie jak szwajcarska obróbka CNC, może z łatwością sprostać tym wymaganiom. Możemy wydajnie uruchomić małą partię, a następnie płynnie przejść do większych ilości przy użyciu tego samego wykwalifikowanego procesu.

Oto jak jeden partner upraszcza zarządzanie ryzykiem:

| Czynnik ryzyka | Partner z jednego źródła | Podejście oparte na wielu dostawcach |

|---|---|---|

| Odpowiedzialność | Jasne; jeden partner jest w pełni odpowiedzialny | Niewyraźne; dostawcy mogą obwiniać się nawzajem |

| Złożoność logistyczna | Minimalne; części są produkowane i wykańczane w jednym miejscu | Wysoka; wymaga koordynacji wysyłki i obsługi |

| Zarządzanie zmianą projektu. | Agile; jedna rozmowa w celu aktualizacji procesu | Uciążliwe; wymaga aktualizacji wielu dostawców |

| Punkty awarii | Jedna relacja do zarządzania | Wiele relacji, zwielokrotnione ryzyko |

Ten usprawniony model to nie tylko wygoda; to strategiczne podejście do budowania bardziej odpornego, elastycznego i opłacalnego łańcucha dostaw.

Zmagasz się z przejściem od prototypu do produkcji? Pochodzący z jednego źródła szwajcarski partner w zakresie obróbki CNC upraszcza to, zachowując wiedzę o projekcie, zmniejszając ryzyko łańcucha dostaw i oferując elastyczne ilości. Takie ujednolicone podejście zapewnia spójność, usprawnia komunikację i skutecznie przyspiesza czas wprowadzenia produktu na rynek.

Efektywność kosztowa bez uszczerbku dla jakości?

Czy kiedykolwiek byłeś rozdarty między ścisłym budżetem a absolutną potrzebą posiadania wysokiej jakości części? Często wydaje się to być kompromisem, w którym nie można mieć jednego i drugiego.

Szwajcarska obróbka CNC osiąga niezwykłą opłacalność, minimalizując straty materiału, zmniejszając nakład pracy dzięki automatyzacji i skracając czas konfiguracji dzięki procesowi pojedynczej konfiguracji. Umożliwia to wysokonakładową produkcję złożonych części przy niższym koszcie jednostkowym bez poświęcania precyzji lub jakości wymaganej przez projekt.

Wbudowane korzyści ekonomiczne

Szwajcarska obróbka CNC to nie tylko precyzja; to inteligentna, wydajna produkcja. Korzyści kosztowe wynikają bezpośrednio z samego procesu, opierając się na trzech podstawowych filarach: automatyzacji, wydajności materiałowej i zmniejszonej złożoności konfiguracji. Z mojego doświadczenia wynika, że zrozumienie tych podstaw jest kluczem do uwolnienia pełnego potencjału ekonomicznego tej technologii.

Potęga automatyzacji

Nowoczesne tokarki szwajcarskie są zaprojektowane do wysokonakładowej, ciągłej pracy przy minimalnej interwencji człowieka. Ta zdolność do produkcji "lights-out", gdzie maszyny pracują w nocy lub w weekendy bez obecności operatora, drastycznie obniża koszty pracy. W PTSMAKE wykorzystujemy tę automatyzację dla większych serii produkcyjnych naszych klientów. Maszyna zajmuje się załadunkiem, obróbką i rozładunkiem części, co oznacza, że koszt robocizny rozkłada się na tysiące części, dzięki czemu koszt jednostkowy jest znacznie niższy niż w przypadku bardziej ręcznych procesów. Ta wydajność przyspiesza również czas produkcji, dzięki czemu części szybciej trafiają w ręce klientów.

Minimalizacja odpadów materiałowych

Koszt materiału jest istotnym czynnikiem wpływającym na każdy projekt obróbki skrawaniem. Maszyny szwajcarskie wyróżniają się oszczędnością materiału. Używają one prętów, które są podawane przez tuleję prowadzącą, zapewniając sztywne podparcie bardzo blisko narzędzia tnącego. Stabilność ta pozwala na obróbkę bardzo smukłych, złożonych części bez ugięcia, co skutkuje mniejszą ilością odpadów. W przeciwieństwie do niektórych konwencjonalnych metod CNC, które mogą wymagać większego materiału do mocowania, metoda szwajcarska wykorzystuje materiał znacznie wydajniej. Oszczędności stają się szczególnie zauważalne podczas pracy z drogimi materiałami, takimi jak tytan lub stal nierdzewna klasy medycznej.

| Cecha | Szwajcarska obróbka CNC | Konwencjonalny Toczenie CNC |

|---|---|---|

| Wsparcie materialne | Tuleja prowadząca podtrzymuje zapas w pobliżu narzędzia | Podtrzymywany przez uchwyt, dalej od narzędzia |

| Typowa ilość złomu | Niższe dzięki efektywnemu wykorzystaniu zapasów prętów | Może być wyższa, zwłaszcza w przypadku pozostałości |

| Możliwości cienkich części | Doskonałe, minimalne ugięcie | Ograniczone, podatne na wibracje |

Skrócenie czasu konfiguracji

W branży produkcyjnej czas to pieniądz, a czas konfiguracji jest bardzo ważny. współczynnik kosztów. Kluczową zaletą szwajcarskiego procesu CNC jest możliwość wykonywania wielu operacji - toczenia, frezowania, wiercenia, gwintowania - w jednym cyklu. Część jest ukończona zanim zostanie odcięta od pręta. Takie podejście eliminuje potrzebę stosowania wielu maszyn i pracochłonny proces przenoszenia części z tokarki do frezarki. Każda uniknięta konfiguracja nie tylko oszczędza czas i pieniądze, ale także eliminuje potencjalne źródło błędów, przyczyniając się do wyższej ogólnej jakości i spójności. Efektywność Optymalizacja czasu cyklu6 ma kluczowe znaczenie dla tej wydajności.

Strategiczne dźwignie optymalizacji kosztów

Podczas gdy szwajcarska obróbka CNC ma nieodłączne zalety kosztowe, można jeszcze bardziej zwiększyć jej opłacalność poprzez inteligentne planowanie w zakresie projektowania i wielkości produkcji. To wspólny wysiłek. W poprzednich projektach z klientami odkryliśmy, że kilka strategicznych korekt przed rozpoczęciem produkcji może prowadzić do znacznych oszczędności bez wpływu na funkcję lub jakość części.

Projektowanie pod kątem możliwości produkcyjnych (DFM)

Najbardziej znaczące środki oszczędnościowe często mają miejsce na etapie projektowania. Zastosowanie zasad projektowania pod kątem możliwości produkcyjnych (DFM) ma kluczowe znaczenie. Na przykład zastanowienie się, czy tolerancja musi wynosić +/- 0,005 mm, gdy wystarczyłaby +/- 0,02 mm, może znacznie ułatwić i przyspieszyć produkcję części.

Oto kilka kluczowych aspektów DFM dla szwajcarskiej obróbki skrawaniem:

- Tolerancje: Określaj najściślejsze tolerancje tylko tam, gdzie są one krytyczne z funkcjonalnego punktu widzenia. Nadmierna tolerancja jest jednym z najczęstszych czynników powodujących niepotrzebne koszty.

- Standaryzacja: Korzystanie ze standardowych rozmiarów wierteł lub form gwintów zmniejsza potrzebę stosowania niestandardowych narzędzi, co oszczędza zarówno czas, jak i pieniądze.

- Projekt funkcji: Unikaj głębokich, wąskich kieszeni lub zbyt skomplikowanych geometrii wewnętrznych, jeśli istnieją prostsze alternatywy. Niewielkie uproszczenia mogą znacznie przyspieszyć czas obróbki.

Wpływ wielkości partii

Zależność między wielkością produkcji a kosztem jednostkowym jest prosta, ale potężna. Każde zadanie ma stałe początkowe koszty konfiguracji. Koszty te są takie same niezależnie od tego, czy produkujesz 100 czy 10 000 części. Zwiększając wielkość partii, rozkładasz ten stały koszt konfiguracji na więcej jednostek, radykalnie obniżając cenę każdej pojedynczej części.

| Rozmiar partii | Koszt konfiguracji (stały) | Koszt jednostkowy (względny) |

|---|---|---|

| Niski wolumen (np. 500 sztuk) | $X | Wysoki |

| Średnia objętość (np. 5000 sztuk) | $X | Średni |

| Duża ilość (np. 50 000 sztuk) | $X | Niski |

Znalezienie równowagi

Ostatecznym celem jest znalezienie idealnej równowagi między kosztami, szybkością i jakością. Często wiąże się to z rozmową na temat wielkości partii i harmonogramu produkcji. W przypadku nowego produktu, mniejsza początkowa seria może mieć sens dla walidacji. Jednak w przypadku części o ugruntowanej pozycji, planowanie większych, skonsolidowanych zamówień może przynieść znaczne oszczędności. W PTSMAKE często współpracujemy z klientami w celu przeanalizowania ich rocznego zapotrzebowania i zaproponowania harmonogramu zamówień, który maksymalizuje opłacalność przy jednoczesnym zapewnieniu stałych dostaw wysokiej jakości komponentów.

Szwajcarska obróbka CNC oferuje opłacalność dzięki automatyzacji i minimalnej ilości odpadów. Optymalizując projekty części pod kątem możliwości produkcji i strategicznie dobierając wielkość partii, można osiągnąć idealną równowagę między ceną, szybkością i bezkompromisową jakością precyzyjnych komponentów.

Projektowanie pod kątem możliwości produkcyjnych: Wskazówki dla inżynierów i kupujących?

Czy kiedykolwiek sfinalizowałeś projekt, ale okazało się, że jest on zaskakująco drogi lub powolny w produkcji? Ten rozdźwięk między zamierzeniami projektowymi a rzeczywistością produkcyjną może wykoleić harmonogramy i budżety projektów.

Efektywne projektowanie pod kątem możliwości produkcyjnych (DFM) dla szwajcarskiej obróbki CNC obejmuje określenie realistycznych tolerancji, zrozumienie ograniczeń maszyny dla cech i wybór materiałów, które równoważą wydajność z możliwością obróbki. To strategiczne podejście zapobiega kosztownym przeprojektowaniom i usprawnia produkcję od prototypu do produkcji.

Opanowanie tolerancji dla szwajcarskiej obróbki CNC

Jednym z najczęstszych obszarów, w których intencje projektowe kolidują z kosztami produkcji, są tolerancje. Inżynierowie naturalnie chcą, aby części były jak najbardziej precyzyjne, ale nadmierna tolerancja jest częstym źródłem niepotrzebnych wydatków. Podczas gdy tokarki typu szwajcarskiego są znane ze swojej precyzji, każde dodatkowe miejsce po przecinku w tolerancji może wydłużyć czas cyklu, wymagać częstszych zmian narzędzi i zwiększyć koszty kontroli.

W poprzednich projektach PTSMAKE współpracowaliśmy z klientami w celu optymalizacji ich rysunków. Na przykład, niekrytyczna powierzchnia nie wymaga tak ścisłej tolerancji jak otwór łożyska. Dobrą zasadą jest określenie standardowej tolerancji ±0,001" (0,025 mm) dla większości cech i zarezerwowanie większych tolerancji, takich jak ±0,0002" (0,005 mm), tylko dla wymiarów krytycznych funkcjonalnie. Ta niewielka zmiana może mieć znaczący wpływ na ostateczną cenę produktu, zwłaszcza w przypadku produkcji wielkoseryjnej.

Poruszanie się po ograniczeniach funkcji

Zrozumienie fizycznych możliwości maszyny jest kluczowe. Szwajcarska obróbka CNC jest idealna dla długich, smukłych części, ale nawet ona ma swoje ograniczenia.

Współczynniki proporcji dla otworów i kołków

Stosunek długości do średnicy części jest kluczowym czynnikiem. Tuleja prowadząca zapewnia doskonałe wsparcie, umożliwiając wysoką koncentryczność7 na długich odcinkach. Wyzwaniem pozostaje jednak wiercenie bardzo głębokich otworów o małej średnicy. Stosunek głębokości do średnicy otworu wynoszący 10:1 jest na ogół prosty. Przekroczenie tego stosunku, do 20:1 lub nawet 30:1, jest możliwe, ale wymaga specjalnego oprzyrządowania, cykli wiercenia i wolniejszych prędkości, co zwiększa koszty.

Grubość ścianki i promień narożnika

Cienkie ścianki są podatne na wibracje i odkształcenia podczas obróbki, co może pogorszyć dokładność wymiarową i wykończenie powierzchni. Chociaż zależy to od materiału, grubość ścianki większa niż 0,020" (0,5 mm) jest bezpiecznym punktem wyjścia. Podobnie, ostre narożniki wewnętrzne (90 stopni) są trudne i często niemożliwe do obróbki. Dodanie małego wewnętrznego promienia naroża, nawet tylko 0,010" (0,25 mm), pozwala narzędziu poruszać się płynnie i tworzy mocniejszą część.

Szybkie odniesienie może pomóc w podjęciu tych decyzji na etapie projektowania.

| Cecha | Standardowe zalecenie | Wyzwanie (wyższy koszt) |

|---|---|---|

| Ogólne tolerancje | ±0,001" (0,025 mm) | < ±0,0005" (0,013 mm) |

| Głębokość otworu (stosunek L:D) | < 10:1 | 10:1 do 30:1 |

| Min. Grubość ścianki | > 0,020" (0,5 mm) | 0,010" - 0,020" (0,25-0,5 mm) |

| Promienie narożników wewnętrznych | > 0,010" (0,25 mm) | Ostre narożniki (wymaga obróbki elektroerozyjnej) |

Strategiczny dobór materiałów zapewniający optymalne wyniki

Wybór materiału jest kamieniem węgielnym DFM. Wpływa on nie tylko na ostateczną wydajność części, ale także na jej obrabialność, co bezpośrednio wpływa na szybkość i koszt produkcji. Materiał, który jest trudny w obróbce, szybciej zużywa narzędzia, wymaga mniejszych prędkości skrawania i może prowadzić do niższej jakości wykończenia powierzchni, jeśli nie jest obsługiwany prawidłowo. Współpraca z producentem takim jak PTSMAKE, który ma bogate doświadczenie w zakresie różnych materiałów, może pomóc w dokonaniu najbardziej opłacalnego wyboru bez uszczerbku dla wymagań projektowych.

Równoważenie wydajności i skrawalności

To klasyczny kompromis inżynieryjny. Przykładowo, stal nierdzewna 303 została opracowana z myślą o skrawalności i jest doskonałym wyborem do wielu zastosowań. Jeśli jednak część wymaga doskonałej odporności na korozję, może być potrzebna stal nierdzewna 316, która jest trudniejsza w obróbce. Zrozumienie tej różnicy pozwala na podjęcie świadomej decyzji. Czy dodatkowa odporność na korozję stali 316 jest warta potencjalnego wzrostu kosztów obróbki? Czasami tak, ale często stal 303 jest więcej niż wystarczająca.

Możemy to przeanalizować za pomocą prostego wskaźnika skrawalności, gdzie wyższa ocena oznacza łatwiejszą i szybszą obróbkę.

| Materiał | Kluczowe cechy charakterystyczne | Najlepsze dla | Wskaźnik skrawalności (w przybliżeniu) |

|---|---|---|---|

| Mosiądz C360 | Doskonała skrawalność, odporność na korozję | Złącza elektryczne, osprzęt | 100% (poziom wyjściowy) |

| Aluminium 6061 | Dobry stosunek wytrzymałości do wagi, wszechstronność | Części konstrukcyjne, obudowy | 90% |

| Stal nierdzewna 303 | Swobodna obróbka, dobra odporność na korozję | Wały, elementy złączne, zawory | 78% |

| Delrin® (Acetal) | Wysoka sztywność, niskie tarcie, stabilność | Łożyska, koła zębate, izolatory | 75% |

| Stal nierdzewna 316 | Doskonała odporność na korozję, wytrzymałość | Części morskie, medyczne, spożywcze | 45% |

| Tytan (Ti-6Al-4V) | Wysoka wytrzymałość w stosunku do wagi, biokompatybilność | Komponenty lotnicze i kosmiczne, implanty medyczne | 22% |

Realistyczne podejście do wykończenia powierzchni

Podobnie jak w przypadku tolerancji, wykończenie powierzchni jest kolejnym obszarem, w którym zawyżanie specyfikacji prowadzi do wyższych kosztów. Standardowe wykończenie szwajcarskich części CNC wynosi zazwyczaj około 63-125 Ra (µin). Jest to wartość odpowiednia dla większości zastosowań. Żądanie gładszego wykończenia, takiego jak 32 Ra lub 16 Ra, wymaga wolniejszych prędkości posuwu, drobniejszych narzędzi tnących, a czasem procesów wtórnych, takich jak szlifowanie lub polerowanie. Każdy krok zwiększa czas i koszty.

Kluczem do sukcesu jest stosowanie precyzyjnych wykończeń powierzchni tylko tam, gdzie są one niezbędne z funkcjonalnego punktu widzenia. Te krytyczne obszary często obejmują powierzchnie uszczelniające, czopy łożysk lub elementy dynamiczne, w przypadku których tarcie ma znaczenie. W przypadku wszystkich innych niekrytycznych powierzchni, standardowe wykończenie maszynowe jest zwykle całkowicie akceptowalne i znacznie bardziej ekonomiczne.

Skuteczne DFM dla szwajcarskiej obróbki CNC opiera się na zrównoważeniu idealnego projektu z praktycznymi realiami. Priorytetem są realistyczne tolerancje, przestrzeganie ograniczeń funkcji maszyny i mądry dobór materiałów. Takie proaktywne podejście oszczędza czas, obniża koszty i zapewnia, że złożone części są wykonane prawidłowo już za pierwszym razem.

Wybór odpowiedniego szwajcarskiego partnera w zakresie obróbki CNC.

Czy kiedykolwiek zdarzyło Ci się wybrać dostawcę, który wydawał się idealny na papierze, a potem napotkałeś luki w komunikacji i problemy z jakością? To frustrujące i kosztowne doświadczenie.

Wybór odpowiedniego partnera oznacza spojrzenie nie tylko na cenę. Należy ocenić jego możliwości techniczne, szybkość komunikacji i dotychczasowe osiągnięcia. Priorytetowo traktuj partnerów, którzy oferują przejrzystość, solidne wsparcie posprzedażowe i są zaangażowani w długoterminową relację w celu osiągnięcia sukcesu w pozyskiwaniu.

Więcej niż arkusz specyfikacji: Ocena prawdziwych możliwości technicznych

Wybór partnera w zakresie szwajcarskiej obróbki CNC to znacznie więcej niż proste porównanie cen. Prawdziwa wartość leży w ich wiedzy technicznej i filozofii produkcji. Z mojego doświadczenia wynika, że najlepsi dostawcy to tacy, którzy działają jako rozszerzenie zespołu inżynieryjnego, a nie tylko jako usługa na zamówieniu.

Sprzęt i technologia

Pierwszym punktem kontrolnym jest park maszynowy. Nowoczesna, dobrze utrzymana flota tokarek typu szwajcarskiego renomowanych marek, takich jak Citizen, Tsugami lub Star, nie podlega negocjacjom w przypadku prac wymagających wysokiej precyzji. Ale nie poprzestawaj na tym. Zapytaj o harmonogramy konserwacji i cykle aktualizacji technologii. W PTSMAKE odkryliśmy, że inwestowanie w najnowszą technologię maszyn bezpośrednio przekłada się na lepsze wykończenie powierzchni, ściślejsze tolerancje i krótsze czasy cykli, co ostatecznie przynosi korzyści projektom naszych klientów. Partner, który inwestuje we własne narzędzia, to partner, który inwestuje w Twój sukces.

Ekspertyza w zakresie materiałów i obróbki

Maszyna jest tylko tak dobra, jak obsługujący ją operator. Potencjalny partner musi wykazać się dogłębną znajomością szerokiej gamy materiałów, od zwykłych stali nierdzewnych i stopów aluminium po bardziej wymagające materiały, takie jak tytan i wysokowydajne tworzywa sztuczne. Ich zdolność do doradzania w zakresie doboru materiału do konkretnego zastosowania jest silnym wskaźnikiem ich wiedzy specjalistycznej. Powinni oni rozumieć, jak różne materiały reagują na wysokie prędkości szwajcarskiej obróbki CNC oraz jak zarządzać kontrolą wiórów i rozpraszaniem ciepła. Wiedza ta ma kluczowe znaczenie dla osiągnięcia stałej jakości i przestrzegania złożonych specyfikacji, takich jak Wymiarowanie geometryczne i tolerowanie8.

Prawdziwa wartość dostawcy staje się jasna po porównaniu jego podejścia.

| Cecha | Dostawca transakcyjny | Dostawca partnerski |

|---|---|---|

| Koncentracja na jakości | Spełnia minimalną specyfikację na rysunku. | Rozumie założenia projektowe i funkcje części. |

| Komunikacja | Zapewnia aktualizacje tylko wtedy, gdy zostanie o to poproszony. | Proaktywne informowanie o postępach i potencjalnych problemach. |

| Rozwiązywanie problemów | Zgłasza problem i czeka na instrukcje. | Identyfikuje problem i proponuje rozwiązania. |

| Wartość długoterminowa | Koncentruje się na koszcie pojedynczego zamówienia. | Koncentruje się na optymalizacji części pod kątem możliwości produkcji. |

Wybór partnera polega na znalezieniu zespołu, którego wiedza specjalistyczna uzupełnia i wzmacnia Twoją własną. To różnica między kupowaniem części a budowaniem odpornego łańcucha dostaw.

Czynnik partnerstwa: Komunikacja i zaufanie

Podczas gdy specyfikacje techniczne są podstawą, siła partnerstwa opiera się na komunikacji i zaufaniu. W ciągu ostatnich ponad 15 lat widziałem, jak projekty odnoszą sukces lub porażkę w oparciu o te "bardziej miękkie" wskaźniki. Świetny szwajcarski partner w zakresie obróbki CNC nie tylko produkuje części; sprawia, że cały proces jest płynniejszy i bardziej przewidywalny.

Responsywność i przejrzystość

Jak szybko i jasno potencjalny partner odpowiada na Twoje zapytania? Podczas pracy w różnych strefach czasowych, co często robimy z naszymi klientami w USA i Europie, szybkość reakcji ma kluczowe znaczenie. 24-godzinne opóźnienie w odpowiedzi na proste pytanie może zatrzymać postęp na cały dzień. Poszukaj dostawcy z dedykowanym punktem kontaktowym, który rozumie Twój projekt i może udzielić jasnych, zwięzłych odpowiedzi. Niejasne odpowiedzi lub ciągłe przekazywanie informacji między działami to sygnały ostrzegawcze. Dlatego w PTSMAKE przydzielamy dedykowanego inżyniera projektu do każdego klienta, aby zapewnić płynną komunikację od wyceny do dostawy.

Przejrzystość w procesie

Zaufanie opiera się na przejrzystości. Dobry partner otwarcie mówi o swoich procesach, możliwościach, a nawet ograniczeniach. Powinien być chętny do dzielenia się swoimi procedurami kontroli jakości, dostarczać aktualizacje produkcji bez monitów i być szczery, jeśli pojawi się wyzwanie. Dostawca, który stara się ukryć problem, jest odpowiedzialny. Z kolei partner, który ostrzega o potencjalnym problemie i przychodzi z propozycją rozwiązania, jest nieoceniony. Takie podejście do współpracy zapobiega niespodziankom i wzmacnia relacje, przekształcając potencjalny kryzys w okazję do poprawy.

Ocena długoterminowej rentowności

Wsparcie posprzedażowe

Praca nie jest zakończona w momencie wysyłki części. Co się stanie, jeśli wystąpi niezgodność lub jeśli potrzebne będą niewielkie modyfikacje dla następnej serii produkcyjnej? Wiarygodny partner jest wierny swojej pracy. Zanim podejmiesz decyzję, zapytaj o jego politykę dotyczącą wadliwych części, proces działań naprawczych (np. raport 8D) i sposób, w jaki uwzględnia informacje zwrotne w przyszłej produkcji. Silne wsparcie posprzedażowe pokazuje, że dostawca inwestuje w długoterminowy sukces, a nie tylko jednorazową transakcję.

Historia współpracy z zachodnimi klientami

Wreszcie, należy wziąć pod uwagę ich doświadczenie we współpracy z firmami w danym regionie. Dostawca z dużym doświadczeniem w obsłudze klientów w Ameryce Północnej i Europie będzie już rozumiał oczekiwania dotyczące jakości, dokumentacji i etyki biznesowej. Będą oni zaznajomieni ze wspólnymi standardami i będą mieli wdrożone procesy zarządzania międzynarodową logistyką i komunikacją, co czyni ich bardziej niezawodnym i mniej ryzykownym wyborem dla potrzeb szwajcarskiej obróbki CNC.

Wybór szwajcarskiego dostawcy obróbki CNC wymaga zrównoważonej oceny. Należy spojrzeć poza ofertę, aby ocenić ich poziom techniczny, wyposażenie i wiedzę na temat materiałów. Równie ważne są ich praktyki komunikacyjne, przejrzystość i wsparcie posprzedażowe, ponieważ czynniki te budują zaufanie niezbędne do udanego partnerstwa.

Poznaj zasady ruchu, które umożliwiają maszynom typu szwajcarskiego uzyskiwanie tak spójnych, precyzyjnych wyników w przypadku złożonych części. ↩

Dowiedz się więcej o zaawansowanej koordynacji narzędzi, która umożliwia osiągnięcie takiego poziomu wydajności w nowoczesnych systemach CNC. ↩

Dowiedz się więcej o tym, jak hartowanie wpływa na wybór materiału i strategie obróbki w celu uzyskania mocniejszych części. ↩

Dowiedz się, w jaki sposób ta miara statystyczna przewiduje wydajność procesu i zapewnia stałą jakość w produkcji. ↩

Dowiedz się, jak kierunkowe właściwości materiału mogą wpływać na wydajność komponentów i precyzję obróbki, klikając tutaj. ↩

Dowiedz się, jak optymalizacja każdej sekundy procesu produkcyjnego może prowadzić do znacznego obniżenia kosztów produkcji. ↩

Kliknij, aby dowiedzieć się, jak współosiowość wpływa na wydajność i koszt precyzyjnie obrobionych części. ↩

Kliknij, aby zrozumieć ten język inżynieryjny służący do definiowania i komunikowania tolerancji, zapewniający funkcjonalność i dopasowanie części. ↩