Znalezienie odpowiedniej metody odlewania może wpłynąć na harmonogram i budżet projektu produkcyjnego. Wielu inżynierów zmaga się z tym wyborem, obserwując spiralę kosztów, gdy wybierają niewłaściwy proces dla swoich wymagań ilościowych lub specyfikacji materiałowych.

Odlewanie piaskowe wykorzystuje jednorazowe formy piaskowe do elastycznej, niskoseryjnej produkcji złożonych części z różnych stopów, podczas gdy odlewanie ciśnieniowe wtryskuje stopiony metal pod wysokim ciśnieniem do stalowych matryc wielokrotnego użytku w celu produkcji wielkoseryjnej z doskonałym wykończeniem powierzchni i dokładnością wymiarową.

Decyzja ta ma wpływ na wszystko, od harmonogramu prototypu po ostateczne koszty produkcji. Przeprowadzę Cię przez podstawowe zasady, praktyczne ograniczenia i ekonomiczne kompromisy, które określają, który proces pasuje do konkretnych wymagań projektu.

Jaka jest podstawowa zasada odlewania w piasku?

Podstawowa idea odlewania piaskowego jest prosta, ale potężna. Tworzymy wnękę w piasku i wlewamy do niej stopiony metal. Piasek działa jak forma.

Rola wzorca

Najpierw wzór, replika końcowej części, jest wciskany w piasek. W ten sposób powstaje kształt formy.

Kluczowe komponenty

Proces ten opiera się na kilku kluczowych elementach, które doskonale ze sobą współpracują. Grawitacja jest siłą napędową, która wypełnia formę.

| Komponent | Funkcja |

|---|---|

| Piasek | Tworzy gniazdo formy |

| Segregator | Utrzymuje ziarna piasku razem |

| Wzór | Tworzy kształt w piasku |

| Stopiony metal | Wypełnia wnękę, tworząc część |

Metoda ta jest starożytna, ale nadal bardzo skuteczna.

Fizyka w grze

Cały proces opiera się na fundamentalnej fizyce. Grawitacja ściąga stopiony metal w dół do każdego szczegółu wnęki formy piaskowej. Piasek musi być wystarczająco mocny, aby utrzymać swój kształt pod ciężarem i ciepłem metalu. W tym miejscu spoiwo ma kluczowe znaczenie.

Jednocześnie forma musi "oddychać". Gdy gorący metal wypełnia wnękę, generowane są gazy. Gazy te muszą się ulotnić, w przeciwnym razie spowodują wady końcowego odlewu. Jest to kluczowa różnica w debacie na temat odlewania w piasku i odlewania ciśnieniowego, gdzie ciśnienie jest wykorzystywane zamiast grawitacji.

Dlaczego właściwości piasku mają znaczenie

Wielkość i kształt ziaren piasku mają kluczowe znaczenie. Mają one bezpośredni wpływ na końcowe wykończenie powierzchni części i formy. przepuszczalność1. Drobniejsze ziarno zapewnia gładszą powierzchnię, ale może utrudniać wydostawanie się gazów.

W PTSMAKE często współpracujemy z klientami, aby zrównoważyć te czynniki. Chodzi o znalezienie odpowiedniego składu piasku dla konkretnego metalu i geometrii części.

| Własność | Wpływ na odlewanie |

|---|---|

| Wielkość ziarna | Wpływa na wykończenie powierzchni i przepuszczalność |

| Typ segregatora | Określa wytrzymałość i zapadalność formy |

| Zawartość wilgoci | Wpływa na tworzenie się gazu i stabilność formy |

Dopracowanie tych szczegółów ma kluczowe znaczenie dla udanego castingu.

Podstawowa zasada odlewania piaskowego polega na wykorzystaniu formy na bazie piasku, wzoru do utworzenia wnęki i grawitacji do wypełnienia jej stopionym metalem. Właściwości piasku i spoiwa mają kluczowe znaczenie dla kontrolowania jakości końcowej części.

Jaka jest podstawowa zasada odlewania ciśnieniowego?

Podstawowa zasada odlewania ciśnieniowego jest prosta, ale potężna. Wstrzykujemy stopiony metal do stalowej formy, zwanej matrycą.

Elementem definiującym jest użycie ekstremalnie wysokiego ciśnienia. Siła ta jest tym, co naprawdę odróżnia odlewanie ciśnieniowe od innych metod.

Pressure: The Game Changer

W przeciwieństwie do metod grawitacyjnych, to intensywne ciśnienie wtłacza metal w każdy najmniejszy szczegół formy. Jest to kluczowe rozróżnienie w porównaniu odlewania piaskowego z odlewaniem ciśnieniowym. Zapewnia to całkowite i szybkie wypełnienie.

| Cecha | Odlewanie ciśnieniowe | Odlewanie grawitacyjne |

|---|---|---|

| Siła napędowa | Wysokie ciśnienie | Grawitacja |

| Prędkość napełniania | Niezwykle szybki | Powolny |

| Materiał formy | Stalowa matryca | Piasek, tynk |

Jak ciśnienie kształtuje część końcową

Wysokie ciśnienie nie tylko wypełnia formę. Zasadniczo dyktuje szybkość, precyzję i jakość końcowej części procesu. Jest to silnik stojący za głównymi zaletami odlewania ciśnieniowego.

Odblokowanie szybkości i precyzji

Ciśnienie wtryskuje stopiony metal w ciągu milisekund. To szybkie napełnianie ma kluczowe znaczenie. Zapobiega krzepnięciu metalu przed całkowitym wypełnieniem formy. Pozwala nam to tworzyć części o niezwykle cienkich ściankach.

W naszych poprzednich projektach w PTSMAKE, ta zdolność była niezbędna dla złożonych obudów elektronicznych i lekkich komponentów samochodowych.

Poprawa właściwości materiałów

Połączenie intensywnego ciśnienia i szybkiego chłodzenia tworzy bardzo drobną i gęstą strukturę materiału. Proces ten prowadzi do uzyskania doskonałych właściwości mechanicznych i pożądanego wyglądu. uszlachetnianie ziarna2. Rezultatem jest część, która jest mocniejsza i bardziej wytrzymała zaraz po wyjęciu z formy.

Tabela przedstawia wpływ ciśnienia na kluczowe właściwości części.

| Charakterystyka | Uderzenie pod wysokim ciśnieniem | Oddziaływanie niskiego ciśnienia/grawitacji |

|---|---|---|

| Grubość ścianki | Może być bardzo cienka (<1 mm) | Wymagane grubsze sekcje |

| Wykończenie powierzchni | Gładki, zbliżony do siatki kształt | Bardziej szorstki, wymaga więcej wykończenia |

| Porowatość | Zminimalizowane dzięki sile | Wyższe ryzyko pustych przestrzeni |

| Replikacja szczegółów | Doskonały, rejestruje doskonałe funkcje | Ograniczona wierność szczegółów |

Podstawową zasadą jest wysokie ciśnienie. Odróżnia ono odlewanie ciśnieniowe od metod grawitacyjnych i jest bezpośrednio odpowiedzialne za szybkość, precyzję i doskonałe właściwości mechaniczne końcowej części.

Dlaczego odlewanie w formach piaskowych jest procesem ‘formy zużywalnej’?

Określenie ‘zużywalny’ może brzmieć jak marnotrawstwo. Ale w odlewaniu piaskowym jest to klucz do odblokowania unikalnych możliwości projektowych. Proces ten jest jednorazowy dla każdej formy.

Gdy stopiony metal ostygnie i zestali się, forma spełniła swoje zadanie. Aby wyjąć część, musimy rozdzielić formę piaskową. Nie ma innego sposobu. Ten destrukcyjny krok ma fundamentalne znaczenie dla całego procesu.

Moment odzyskania

Jedynym sposobem na odzyskanie końcowej części metalowej jest zniszczenie formy piaskowej, która ją utworzyła. Zwykle odbywa się to poprzez wstrząsanie lub wibracje.

| Etap | Stan pleśni | Status castingu |

|---|---|---|

| Przed odzyskaniem | Nienaruszony, piasek upakowany wokół wzoru | Zestalony wewnątrz formy |

| Po odzyskaniu | Rozbity na luźny piasek | Uwolniony, gotowy do wykończenia |

Piasek ten może być często odzyskiwany, przetwarzany i ponownie wykorzystywany do tworzenia nowych form, dzięki czemu proces ten jest zrównoważony.

Praktyczna rzeczywistość form jednorazowych

Podstawowa implikacja jest prosta: jedna forma na część. Ma to bezpośredni wpływ na wydajność i koszty produkcji, zwłaszcza w przypadku produkcji wielkoseryjnej. Jest to wolniejszy i bardziej pracochłonny cykl niż w przypadku stałych metod formowania.

Kiedy weźmiemy pod uwagę Odlewanie piaskowe a odlewanie ciśnieniowe, Różnica jest wyraźna. Odlewanie ciśnieniowe wykorzystuje trwałe formy stalowe, które mogą szybko wyprodukować tysiące części. Odlewanie piaskowe wymaga nowej formy dla każdego pojedynczego elementu.

| Cecha | Odlewanie piaskowe (wydatek) | Odlewanie ciśnieniowe (na stałe) |

|---|---|---|

| Możliwość ponownego użycia formy | Brak | Wysoki (tysiące cykli) |

| Prędkość produkcji | Wolniej | Bardzo szybko |

| Koszt oprzyrządowania | Niski | Wysoki |

| Złożoność części | Wysoki (cechy wewnętrzne) | Ograniczone funkcje wewnętrzne |

Przewaga w zniszczeniu

Dlaczego więc wybierać proces destrukcyjny? Odpowiedzią jest swoboda projektowania. Ponieważ forma jest uszkodzona, możemy projektować złożone geometrie wewnętrzne.

Osiągamy to za pomocą rdzeni piaskowych. Są to oddzielne, utwardzone kształty z piasku umieszczone wewnątrz głównej formy. Metal przepływa wokół nich, tworząc puste sekcje lub skomplikowane elementy wewnętrzne. Po odlaniu rdzenie są rozbijane i usuwane wraz z resztą formy. Ten poziom wewnętrznej złożoności jest często niemożliwy w przypadku form stałych. Materiał formy przepuszczalność3 pozwala również na ucieczkę gazów, zapobiegając defektom.

Krótko mówiąc, jednorazowy charakter formy piaskowej jest zarówno jej największym ograniczeniem, jak i największą siłą. Zamienia szybkość na niesamowitą elastyczność projektowania.

Zużyta forma piaskowa jest niszczona w celu odzyskania każdej części. Oznacza to wolniejsze tempo produkcji, ponieważ za każdym razem potrzebna jest nowa forma. Jednak ten sam proces umożliwia wykorzystanie rdzeni piaskowych do złożonych projektów wewnętrznych, oferując znaczną swobodę geometryczną.

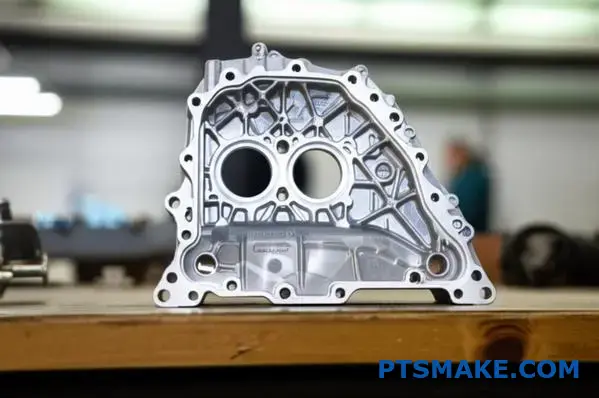

Co sprawia, że odlewanie ciśnieniowe jest procesem ‘stałej formy’?

‘Stałe’ w odlewaniu w formach stałych pochodzi od samej matrycy. Te formy nie są jednorazowe. Są to precyzyjne narzędzia.

Wykonane z wytrzymałej stali narzędziowej, mogą wytrzymać ogromne ciepło i ciśnienie. Pozwala to na wyjątkowe możliwości ponownego użycia.

Pojedyncza matryca może wyprodukować tysiące, a nawet miliony identycznych części, zanim będzie wymagać wymiany lub poważnej naprawy.

Ta długowieczność ma kluczowe znaczenie dla ekonomii. Początkowy koszt oprzyrządowania jest wysoki, ale koszt jednostkowy staje się bardzo niski.

| Współczynnik kosztów | Narzędzia do odlewania ciśnieniowego | Koszt części (duża ilość) |

|---|---|---|

| Inwestycje | Wysoki | Bardzo niski |

Podstawowy kompromis ekonomiczny

Wysoki początkowy koszt oprzyrządowania jest często głównym czynnikiem branym pod uwagę. Jest to znaczący wydatek kapitałowy, który wymaga starannej oceny projektu. W PTSMAKE pomagamy klientom przeanalizować tę kwestię.

Kluczem jest obliczenie progu rentowności. Jest to punkt, w którym oszczędności wynikające z niskich kosztów jednostkowych ostatecznie przewyższają początkową inwestycję w formę.

Ten model ekonomiczny zasadniczo różni się od innych metod. Rozważając odlewanie piaskowe i odlewanie ciśnieniowe, struktura finansowa jest głównym czynnikiem decydującym o każdym projekcie.

Odlewanie piaskowe wiąże się z bardzo niskimi kosztami narzędzi. Jednak każda wyprodukowana część wymaga zniszczenia nowej formy piaskowej. Oznacza to, że koszty robocizny i materiałów na część pozostają wysokie.

Co więcej, spójność poszczególnych części może się bardziej różnić w przypadku odlewania piaskowego. Odlewanie ciśnieniowe zapewnia precyzję dla całej serii, redukując problemy związane z jakością i koszty.

Koszt matrycy to inwestycja w wydajność i powtarzalność. Poprzez proces finansowy amortyzacja4, Ten duży koszt początkowy rozkłada się na miliony części, dzięki czemu końcowy produkt jest bardzo opłacalny.

| Cecha | Odlewanie ciśnieniowe | Odlewanie w piasku |

|---|---|---|

| Koszt oprzyrządowania | Bardzo wysoka | Bardzo niski |

| Żywotność narzędzi | Ponad 100 000 cykli | 1 Cykl (Forma) |

| Koszt części | Zmniejsza się wraz z objętością | Pozostaje względnie stały |

| Najlepsze dla | Produkcja wielkoseryjna | Prototypy, małe ilości |

Trwałość stalowej matrycy tworzy wyraźny ekonomiczny kompromis. Wysoka początkowa inwestycja jest uzasadniona wyjątkowo niskimi kosztami jednostkowymi przy dużej skali, co czyni ją najlepszym wyborem dla wysokonakładowych, precyzyjnych serii produkcyjnych.

Jak wypada porównanie czasu realizacji narzędzi dla każdego procesu między odlewaniem piaskowym a odlewaniem ciśnieniowym?

Porównując odlewanie piaskowe z odlewaniem ciśnieniowym, czas jest czynnikiem krytycznym. Różnica w czasie realizacji oprzyrządowania jest jedną z najważniejszych różnic.

Oprzyrządowanie do odlewów piaskowych lub wzory mogą być gotowe bardzo szybko. Często w ciągu zaledwie kilku dni lub tygodni. Jest to ogromna zaleta.

Z kolei odlewanie ciśnieniowe wymaga matryc z hartowanej stali. Są one skomplikowane, a ich produkcja zajmuje miesiące. Dłuższy czas jest istotnym czynnikiem dla każdego projektu.

Czas realizacji oprzyrządowania w skrócie

| Metoda odlewania | Typ oprzyrządowania | Typowy czas realizacji |

|---|---|---|

| Odlewanie w piasku | Wzór (drewno, plastik) | 1-3 tygodnie |

| Odlewanie ciśnieniowe | Matryca ze stali hartowanej | 8-16 tygodni |

Ta wyraźna różnica ma bezpośredni wpływ na harmonogram i elastyczność projektu.

Zrozumienie dlaczego Różnice w tych terminach są kluczem do dokonania właściwego wyboru. Powody sprowadzają się do złożoności materiału i produkcji. Jest to temat, który często omawiamy z klientami w PTSMAKE, aby dostosować produkcję do ich terminów wprowadzenia na rynek.

Prostota wzorów odlewów piaskowych

Wzory odlewów piaskowych są często wykonane z drewna, plastiku lub aluminium. Można je wykonać przy użyciu prostych metod, w tym obróbki CNC, a nawet druku 3D. Proces ten jest prosty i szybki. Szybkość ta sprawia, że odlewanie piaskowe jest idealne do prototypowania. Można szybko uzyskać fizyczną część, aby przetestować swój projekt. Jest to również idealne rozwiązanie dla małych serii produkcyjnych, w których długie oczekiwanie na oprzyrządowanie nie jest praktyczne.

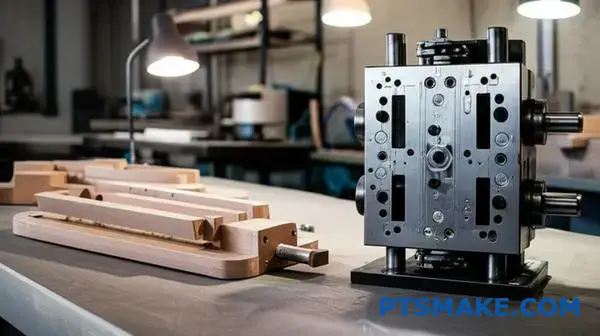

Złożoność matryc odlewniczych

Matryce odlewnicze są zupełnie inne. Są one obrabiane z bloków hartowanej stali narzędziowej o wysokiej wytrzymałości. Proces ten wymaga rozległej obróbki CNC, obróbki cieplnej i precyzyjnego wykończenia. Matryce muszą wytrzymać ogromne ciśnienie i wysokie temperatury przez tysiące cykli. Ten wysiłek inżynieryjny i produkcyjny jest znaczny, tworząc znacznie dłuższy czas realizacji. Początkowa inwestycja w czas i koszty oznacza, że wydatek wymaga amortyzacja5 na dużą skalę produkcji, aby było to opłacalne.

Czas realizacji to nie tylko wykonanie narzędzia. Obejmuje on również projektowanie, symulację i testowanie w celu zapewnienia jakości części.

Kluczowy wniosek jest prosty: oprzyrządowanie do odlewania w formach piaskowych jest szybkie i idealne do szybkiej i niewielkiej produkcji. Oprzyrządowanie do odlewania ciśnieniowego to poważna, czasochłonna inwestycja odpowiednia do wysokonakładowej, długoterminowej produkcji, w której masz pewność co do projektu.

Między odlewaniem piaskowym a odlewaniem ciśnieniowym: Który proces zapewnia większą dokładność wymiarową i dlaczego?

Porównując odlewanie piaskowe z odlewaniem ciśnieniowym, zwycięzca pod względem dokładności jest oczywisty. Odlewanie ciśnieniowe konsekwentnie zapewnia najwyższą precyzję wymiarową. Jest to fundamentalna różnica.

Przyczyna leży w samym materiale formy. Odlewanie ciśnieniowe wykorzystuje solidne, precyzyjnie obrobione formy stalowe. Odlewanie piaskowe opiera się jednak na zagęszczonym piasku, który może się przesuwać.

Typowe porównanie tolerancji

Osiągalne tolerancje wyraźnie podkreślają tę różnicę.

| Proces odlewania | Typowa tolerancja (na cal) |

|---|---|

| Odlewanie ciśnieniowe | ±0,002" do ±0,005" |

| Odlewanie w piasku | ±0,020" do ±0,030" |

W przypadku komponentów wymagających ciasnego dopasowania lub złożonego montażu rozróżnienie to ma kluczowe znaczenie.

Podstawą dokładności odlewania ciśnieniowego jest forma, często nazywana matrycą lub narzędziem. W PTSMAKE nasze doświadczenie w obróbce CNC pokazuje nam, jak powstają te stalowe matryce. Są one obrabiane zgodnie z niezwykle rygorystycznymi specyfikacjami, tworząc sztywną i powtarzalną wnękę.

Proces ten zapewnia, że każda wyprodukowana część jest niemal identyczna. Stopiony metal jest wtryskiwany pod wysokim ciśnieniem do stabilnej formy. Rezultatem są minimalne różnice między poszczególnymi częściami.

Niestabilność form piaskowych

Formy piaskowe są z natury mniej stabilne. Piasek jest związany, ale nadal jest ziarnisty. Mogą na niego wpływać takie czynniki jak zawartość wilgoci i konsystencja zagęszczania.

Podczas procesu odlewania siła stopionego metalu może powodować niewielkie przesunięcia piasku. Zjawisko to, znane jako Pełzanie formy6, może prowadzić do niedokładności wymiarowych. Ta zmienność sprawia, że jest on mniej odpowiedni do zastosowań wymagających wysokiej precyzji.

Wpływ materiału formy na dokładność

| Cecha | Odlewanie ciśnieniowe (forma stalowa) | Odlewanie w piasku (forma piaskowa) |

|---|---|---|

| Sztywność | Wysoki | Niski do umiarkowanego |

| Powtarzalność | Doskonały | Uczciwy |

| Obróbka skrawaniem | Precyzyjna wnęka obrabiana CNC | Uformowane przez upakowanie piasku wokół wzoru |

| Trwałość | Wysoki (tysiące cykli) | Niski (jednorazowy) |

Ta tabela wyraźnie pokazuje, dlaczego stalowa matryca w odlewach ciśnieniowych jest podstawą ich najwyższej precyzji.

Zastosowanie precyzyjnie obrobionych form stalowych zapewnia wyjątkową stabilność wymiarową i wąskie tolerancje. W przeciwieństwie do tego, odkształcalny charakter form piaskowych sprawia, że odlewanie piaskowe jest mniej dokładnym procesem, lepiej nadającym się do części, w których precyzja nie jest najważniejsza.

Jak zazwyczaj wygląda wykończenie powierzchni między odlewaniem piaskowym a odlewaniem ciśnieniowym?

Porównując odlewanie piaskowe z odlewaniem ciśnieniowym, wykończenie powierzchni jest głównym czynnikiem różnicującym. Mierzymy to za pomocą średniej chropowatości (Ra).

Odlewanie ciśnieniowe zapewnia znacznie gładszą powierzchnię. Dzieje się tak dlatego, że wykorzystuje polerowaną stalową formę. Odlewanie piaskowe, wykorzystujące formę piaskową, skutkuje grubszą teksturą.

Porównanie wartości Ra

Różnica w wartościach Ra jest znacząca. Bazując na naszym doświadczeniu projektowym, typowe zakresy są dość zróżnicowane.

| Metoda odlewania | Typowe Ra (mikrometry) | Typowe Ra (mikrocale) |

|---|---|---|

| Odlewanie w piasku | 6,3 - 25 µm | 250 - 1000 µin |

| Odlewanie ciśnieniowe | 1,0 - 4,0 µm | 40 - 160 µin |

To doskonałe wykończenie części odlewanych ciśnieniowo jest często decydującym czynnikiem.

Przyczyna tej wyraźnej różnicy leży w materiale formy. Ziarna piasku tworzą naturalnie teksturowaną powierzchnię z niezliczonymi mikroskopijnymi drobinkami. asperity7. Matryca z hartowanej stali jest jednak obrabiana na gładko i polerowana.

Ta gładka powierzchnia jest czymś więcej niż tylko kosmetyką. Ma ona ogromny wpływ na koszty produkcji i harmonogram.

Oszczędność kosztów dzięki odlewaniu ciśnieniowemu

W wielu zastosowaniach część odlewana ciśnieniowo jest gotowa do użycia zaraz po wyjęciu z formy. Często nie wymaga dalszej obróbki w celu poprawy powierzchni.

Z kolei części odlewane w formach piaskowych prawie zawsze wymagają dodatkowych operacji. Mogą one obejmować frezowanie, szlifowanie lub piaskowanie w celu uzyskania pożądanej gładkości i dokładności wymiarowej.

Wpływ na przepływ pracy w produkcji

Te dodatkowe kroki generują znaczne koszty. Płacisz za więcej czasu maszynowego, więcej pracy i dłuższy czas realizacji.

W PTSMAKE pomagamy klientom analizować te kompromisy. Wybór odlewania ciśnieniowego z góry może wyeliminować całe etapy z procesu produkcyjnego, dostarczając gotową część szybciej i bardziej ekonomicznie.

| Cecha | Odlewanie w piasku | Odlewanie ciśnieniowe |

|---|---|---|

| Początkowe wykończenie | Szorstki | Gładki |

| Obróbka wtórna | Często wymagane | Rzadko wymagane |

| Typowy przepływ pracy | Odlew → Maszyna → Wykończenie | Odlew → Wykończenie (opcjonalnie) |

| Wpływ na koszty | Wyższe koszty przetwarzania końcowego | Niższy całkowity koszt gotowej części |

Ta wydajność jest kluczowym powodem, dla którego odlewanie ciśnieniowe jest preferowane w przypadku produkcji wielkoseryjnej, gdzie ostateczny wygląd i minimalna obróbka mają kluczowe znaczenie.

Werdykt jest jasny: odlewanie ciśnieniowe zapewnia znacznie lepsze wykończenie powierzchni. Często eliminuje to potrzebę kosztownej obróbki wtórnej, zapewniając znaczną praktyczną przewagę zarówno pod względem czasu, jak i budżetu w porównaniu z odlewaniem piaskowym.

Jakie stopy materiałów są odpowiednie dla każdej z metod odlewania pomiędzy odlewaniem piaskowym a odlewaniem ciśnieniowym?

Wybór między odlewaniem piaskowym a odlewaniem ciśnieniowym często zaczyna się od jednego pytania: Z czego wykonana jest dana część? Sam materiał często dyktuje najlepszą metodę.

Odlewanie piaskowe: Uniwersalny odbiorca

Odlewanie w piasku jest niezwykle elastyczne. Może obsługiwać prawie każdy stop metalu, który można stopić. Obejmuje to metale żelazne o wysokiej temperaturze.

Pomyśl o różnych rodzajach stali, żelaza, aluminium i brązu. Jednorazowy charakter formy piaskowej umożliwia taką wszechstronność.

Odlewanie ciśnieniowe: Specjalista

Odlewanie ciśnieniowe jest jednak znacznie bardziej selektywne. Stosuje się je głównie do stopów nieżelaznych o niższych temperaturach topnienia.

| Metoda odlewania | Popularne rodziny materiałów |

|---|---|

| Odlewanie w piasku | Żelazne (stal, żelazo) i nieżelazne (aluminium, brąz) |

| Odlewanie ciśnieniowe | Tylko nieżelazne (aluminium, cynk, magnez) |

Te ograniczenia materiałowe nie są arbitralne. Są one oparte na fizyce każdego procesu i interakcji między stopionym metalem a materiałem formy.

Nauka stojąca za wyborem materiałów

Wytrzymałość form piaskowych

W przypadku odlewów piaskowych forma jest wykonana z mieszanki piasku. Jest ona używana tylko raz, a następnie rozbijana w celu odsłonięcia części.

Ta jednorazowa forma jest wysoce ogniotrwała, co oznacza, że może wytrzymać ekstremalne temperatury bez degradacji. Dzięki temu idealnie nadaje się do metali o wysokiej temperaturze topnienia, takich jak żelazo i stal.

Ograniczenia stalowych matryc wielokrotnego użytku

Odlewanie ciśnieniowe opiera się na hartowanym stalowym narzędziu lub matrycy, która jest używana przez tysiące cykli. Wlewanie roztopionej stali (topiącej się w temperaturze ~1500°C) do stalowej matrycy spowodowałoby jej szybkie zniszczenie.

Proces ten, znany jako szok termiczny, spowodowałby pęknięcie matrycy i jej przedwczesne zużycie. Jest to po prostu nieopłacalne. Dlatego odlewanie ciśnieniowe jest zarezerwowane dla stopów o niższej temperaturze. Powtarzające się cykle ogrzewania i chłodzenia stanowią wyzwanie dla kompatybilność metalurgiczna8 pomiędzy stopionym metalem a stalową matrycą.

Ta różnica temperatur jest kluczowym ograniczeniem.

| Materiał Stop | Typowy zakres temperatur topnienia (°C) | Nadaje się do odlewania ciśnieniowego? |

|---|---|---|

| Cynk | 380 - 390 °C | Tak |

| Aluminium | 580 - 650 °C | Tak |

| Magnez | 600 - 650 °C | Tak |

| Stal węglowa | 1370 - 1540 °C | Nie |

Ta wyraźna różnica w temperaturach topnienia jest najważniejszym czynnikiem przy porównywaniu materiałów do odlewania w formach piaskowych i ciśnieniowych.

Podsumowując, wybór stopu jest głównym czynnikiem decyzyjnym. Jednorazowe formy do odlewania piaskowego pozwalają na zastosowanie niemal każdego metalu. Stalowe matryce wielokrotnego użytku do odlewania ciśnieniowego ograniczają je do stopów nieżelaznych o niższych temperaturach topnienia, aby zapewnić trwałość narzędzia i opłacalność.

Dlaczego metale żelazne (takie jak stal) są trudne do odlewania ciśnieniowego?

Podstawową kwestią jest zwykły konflikt materiałów. Odlewanie ciśnieniowe wykorzystuje formy stalowe. Metale żelazne, zwłaszcza stal, mają bardzo wysokie temperatury topnienia.

Wtryskiwanie roztopionej stali do stalowej matrycy jest problematyczne. Intensywne ciepło szybko uszkodziłoby formę.

Dylemat temperatury topnienia

Stal topi się w temperaturach, które są bardzo zbliżone do granic tolerancji samej stali matrycowej. Stwarza to niemożliwą sytuację dla masowej produkcji.

Porównanie temperatur materiałów

Oto krótkie spojrzenie na związane z tym temperatury. W oparciu o nasze testy, różnica jest krytyczna.

| Materiał | Typowa temperatura topnienia (°C) |

|---|---|

| Stopiona stal | 1370 - 1540 °C |

| Stalowa matryca (H13) | ~1427 °C |

| Stop aluminium | ~660 °C |

Zbliżona temperatura prowadzi do szybkiej degradacji matrycy.

Podstawowy problem wykracza poza samo topienie. Chodzi o dynamikę termiczną i materiałoznawstwo. Stalowa matryca, choć mocna, nie jest w stanie wytrzymać wielokrotnego kontaktu ze stopioną stalą. W tym miejscu debata na temat odlewania w piasku i odlewania ciśnieniowego staje się bardzo jasna w przypadku elementów stalowych.

Dlaczego matryce stalowe zawodzą

Każdy cykl wtrysku naraża matrycę na ekstremalne zmiany temperatury. Matryca szybko się nagrzewa, a następnie chłodzi.

Ten powtarzający się cykl powoduje poważne szok termiczny9. Prowadzi to do pękania, wypaczania i erozji powierzchni drogiej matrycy. Stopiona stal może nawet przyspawać się do powierzchni matrycy, niszcząc zarówno część, jak i narzędzie.

Niewykonalność ekonomiczna

Formy odlewnicze to znacząca inwestycja. W PTSMAKE projektujemy je z myślą o setkach tysięcy cykli pracy z metalami takimi jak aluminium.

W przypadku stali, matryca może wytrzymać tylko kilkaset strzałów, jeśli w ogóle. Koszt ciągłej wymiany matryc sprawia, że proces ten jest komercyjnie nieopłacalny dla niemal każdego zastosowania.

Odlewanie w piasku: Praktyczna alternatywa

Dlatego właśnie odlewanie w formach piaskowych jest najlepszą metodą dla stali i żelaza. Forma piaskowa jest używana tylko raz i jest niedroga w produkcji.

Jej ogniotrwałe właściwości doskonale radzą sobie z wysoką temperaturą stopionej stali. Forma jest po prostu odłamywana po ostygnięciu części. Jest to opłacalne i niezawodne rozwiązanie dla metali żelaznych.

Ekstremalna temperatura topnienia stali sprawia, że jest ona niekompatybilna ze stalowymi matrycami stosowanymi w odlewnictwie ciśnieniowym. Prowadzi to do szybkiego niszczenia narzędzi i wygórowanych kosztów, co sprawia, że odlewanie piaskowe jest lepszym, praktycznym wyborem do produkcji części stalowych i żelaznych.

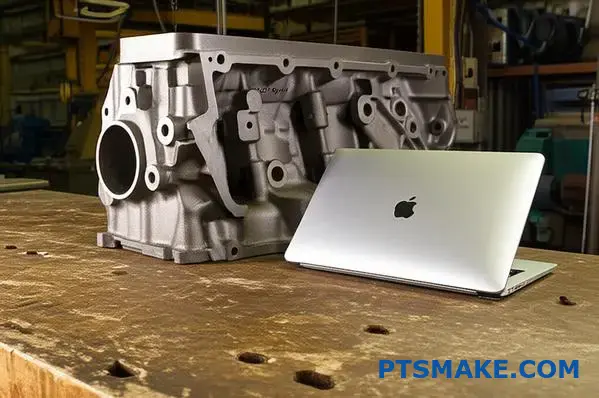

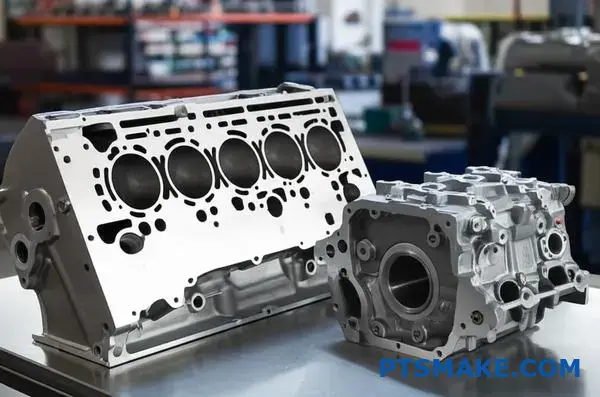

Czym różnią się ograniczenia rozmiaru i wagi części między odlewaniem piaskowym a odlewaniem ciśnieniowym?

Przy wyborze między metodami castingu, rozmiar jest ogromnym czynnikiem. Często decyduje on o wyborze. Odlewanie piaskowe i odlewanie ciśnieniowe mają bardzo różne zastosowania.

Odlewanie piaskowe: Dla dużych części

Odlewanie piaskowe doskonale sprawdza się w produkcji bardzo dużych i ciężkich komponentów. Pomyśl o blokach silnika lub dużych korpusach zaworów. Proces ten jest wysoce skalowalny.

Odlewanie ciśnieniowe: Dla mniejszych, skomplikowanych części

Odlewanie ciśnieniowe jest idealne dla mniejszych części. Doskonale nadaje się do komponentów od rozmiarów ręcznych po przedmioty wielkości walizki. Koszty maszyn i matryc ograniczają jego skalę.

Oto praktyczne porównanie limitów wielkości odlewów piaskowych i ciśnieniowych.

| Cecha | Odlewanie w piasku | Odlewanie ciśnieniowe |

|---|---|---|

| Typowa waga | Od kilku kilogramów do wielu ton | Od kilku uncji do ~75 funtów (34 kg) |

| Typowy rozmiar | Od małych do bardzo dużych (>20 stóp) | Małe i średnie (np. etui na laptopa) |

| Najlepsze dla | Bardzo duże, ciężkie komponenty | Precyzyjne części o dużej objętości i mniejszych rozmiarach |

Przyczyny tych różnic w wielkości są zakorzenione w samych procesach. Zrozumienie przyczyn pomaga w dokonaniu właściwego wyboru dla danego projektu.

Dlaczego odlewanie piaskowe radzi sobie z rozmiarem i wagą

Formy piaskowe są łatwe w tworzeniu i skalowaniu. Forma piaskowa może być tak duża, jak pozwala na to podłoga odlewni. Nie ma masywnej, drogiej stalowej matrycy, która by cię ograniczała.

Ta elastyczność sprawia, że jest to idealne rozwiązanie dla jednorazowych prototypów lub dużych części przemysłowych. Koszt oprzyrządowania jest również znacznie niższy w przypadku dużych komponentów.

Fizyczne ograniczenia odlewania ciśnieniowego

Odlewanie ciśnieniowe opiera się na potężnych maszynach. Maszyny te wykorzystują ogromny nacisk, aby utrzymać stalową matrycę zamkniętą. Wymagane jest siła zacisku10 rośnie wykładniczo wraz z powierzchnią części.

Ogranicza to maksymalny rozmiar części. Większe maszyny są niezwykle drogie. Stalowe matryce potrzebne do produkcji dużych części są również kosztowne i skomplikowane w budowie. W naszych poprzednich projektach w PTSMAKE odkryliśmy, że te ograniczenia często kierują projektem od pierwszego dnia.

| Współczynnik ograniczenia | Wpływ odlewania ciśnieniowego | Zalety odlewania w piasku |

|---|---|---|

| Oprzyrządowanie (matryca) | Bardzo drogie i duże matryce są trudne do wykonania. | Formy piaskowe są niedrogie i łatwe do skalowania. |

| Rozmiar maszyny | Ograniczone fizycznym rozmiarem i siłą maszyny. | Nie jest ograniczony rozmiarem maszyny; zależy od przestrzeni odlewni. |

| Objętość materiału | Ograniczona wielkością śrutu i pojemnością pieca do topienia. | Może obsługiwać bardzo duże ilości stopionego metalu. |

Krótko mówiąc, odlewanie piaskowe jest rozwiązaniem dla masywnych części, oferującym niezrównaną skalowalność. Odlewanie ciśnieniowe, ograniczone kosztami maszyn i narzędzi, jest idealne do produkcji mniejszych, precyzyjnych części w dużych ilościach. To klasyczny kompromis między skalą a precyzją.

Jakie cechy konstrukcyjne są proste w przypadku odlewania w piasku?

Prawdziwy geniusz odlewów piaskowych tkwi w formie. Ponieważ forma piaskowa jest jednorazowa, daje niesamowitą swobodę projektowania.

Funkcje, które są trudne lub niemożliwe w przypadku innych metod, stają się proste. Jest to jej podstawowa zaleta.

Wykorzystanie form jednorazowych

Złożone przejścia wewnętrzne

Tworzenie złożonych kanałów wewnętrznych jest proste. Używamy jednorazowych rdzeni piaskowych, które są umieszczane w formie. Gdy metal zastygnie, rdzenie są po prostu łamane i wytrząsane.

Podcięcia i grube przekroje

Podcięcia i grube przekroje również stanowią niewielkie wyzwanie. Jednorazowy charakter formy oznacza, że nie ma stałych części, które muszą być wycofywane.

Szybkie porównanie pokazuje to wyraźnie:

| Cecha | Prostota odlewania w piasku | Prostota odlewania ciśnieniowego |

|---|---|---|

| Kanały wewnętrzne | Wysoki | Niski |

| Podcięcia | Wysoki | Bardzo niski |

| Grube sekcje | Wysoki | Umiarkowany |

Kluczem jest jednorazowy rdzeń piaskowy. Po odlaniu po prostu go rozbijamy. Ujawnia to skomplikowaną geometrię wewnętrzną, która byłaby niemożliwa do stworzenia przy użyciu stałej, trwałej formy.

Zalety rdzeni jednorazowych

Jest to główna różnica w debacie na temat odlewania w piasku i odlewania ciśnieniowego. Odlewanie ciśnieniowe wykorzystuje trwałe formy stalowe. Formy te muszą zostać wyciągnięte z gotowej części.

To mechaniczne ograniczenie sprawia, że wykonywanie złożonych podcięć i wewnętrznych wgłębień jest niezwykle trudne. Wymaga to drogich, złożonych prowadnic i podnośników w narzędziu. Dzięki odlewaniu piaskowemu możemy to całkowicie ominąć.

Sam piasek jest również istotnym czynnikiem. Materiał przepuszczalność11 umożliwia ucieczkę gorących gazów podczas krzepnięcia. Ma to kluczowe znaczenie dla zapobiegania wadom, zwłaszcza w przypadku części o grubych przekrojach, które stygną powoli.

W PTSMAKE często kierujemy klientów w stronę odlewania w piasku prototypów o tak złożonych cechach. Pozwala to na szybszą walidację projektu przed podjęciem decyzji o zakupie droższego oprzyrządowania.

| Aspekt | Odlewanie w piasku | Odlewanie ciśnieniowe |

|---|---|---|

| Koszt oprzyrządowania | Niski | Wysoki |

| Wewnętrzna złożoność | Bardzo wysoka | Niski |

| Wykonalność podcięcia | Wysoki | Niski (kosztowny) |

| Prędkość produkcji | Wolniej | Szybciej |

Odlewanie piaskowe doskonale sprawdza się w przypadku złożonych przejść wewnętrznych, podcięć i grubych sekcji. Zastosowanie jednorazowych rdzeni piaskowych eliminuje ograniczenia stałych form, dzięki czemu skomplikowane projekty są zaskakująco proste i opłacalne w produkcji, szczególnie w przypadku prototypów lub małych serii.

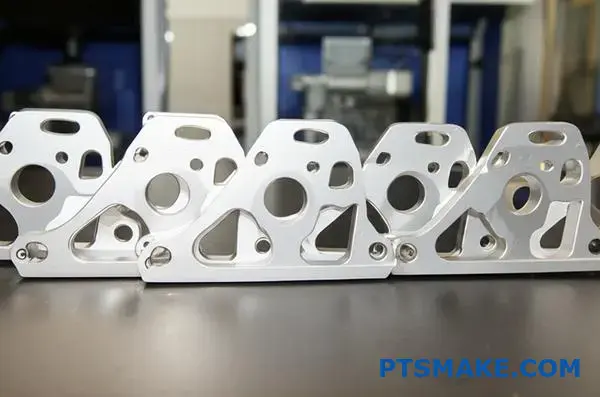

Jakie cechy konstrukcyjne są idealne do odlewania ciśnieniowego?

Odlewanie ciśnieniowe wyróżnia się cechami, które wykorzystują jego mocne strony: wysokie ciśnienie i trwałe stalowe matryce. Ta kombinacja pozwala na tworzenie projektów, które są trudne lub niemożliwe do wykonania innymi metodami.

Bardzo cienkie ścianki

Wtrysk wysokociśnieniowy szybko wtłacza stopiony metal do gniazda formy. Prędkość ta ma kluczowe znaczenie dla tworzenia bardzo cienkich ścianek, często o grubości nawet 1 mm, zanim metal zestali się.

Ostre, skomplikowane detale

Stalowe matryce są sztywne i precyzyjnie obrobione. Pozwala to na odlewanie ostrych narożników, drobnych tekstur i szczegółowych logo bezpośrednio na części. Proces ten doskonale odwzorowuje te cechy.

| Cecha | Odlewanie ciśnieniowe | Odlewanie w piasku |

|---|---|---|

| Grubość ścianki | Tak cienkie jak 1 mm | Zazwyczaj > 3 mm |

| Wykończenie powierzchni | Gładkie, precyzyjne detale | Szorstki, mniej szczegółowy |

| Prędkość produkcji | Bardzo wysoki | Niski do średniego |

Zalety matryc wysokociśnieniowych i stalowych wykraczają poza samą estetykę. Umożliwiają one uzyskanie cech funkcjonalnych, które poprawiają wydajność części i zmniejszają ogólne koszty produkcji.

Gwinty zewnętrzne

Jedną z głównych zalet jest możliwość odlewania gwintów zewnętrznych bezpośrednio na części. Eliminuje to potrzebę wtórnej obróbki skrawaniem. Oszczędza to zarówno czas, jak i pieniądze, zwłaszcza w przypadku produkcji wielkoseryjnej. W PTSMAKE często zalecamy to klientom, aby usprawnić ich proces produkcyjny.

Wysoka spójność dla dużych serii

Stalowa matryca jest trwałą formą, która nie ulega szybkiej degradacji. Zapewnia to wyjątkową spójność każdej części w tysiącach, a nawet milionach cykli. Każdy element jest praktycznie identyczny. Jest to kluczowa różnica w debacie na temat odlewania piaskowego i odlewania ciśnieniowego, gdzie formy piaskowe są jednorazowego użytku. Ta powtarzalność jest niezbędna dla zautomatyzowanych linii montażowych. Proces ten zapewnia, że pierwsza i ostatnia część zachowują te same wąskie tolerancje dzięki kontrolowanemu procesowi odlewania. przepływ laminarny12 stopionego metalu.

| Cecha | Korzyści | Idealne zastosowanie |

|---|---|---|

| Odlewane gwinty | Zmniejsza liczbę operacji wtórnych | Elementy złączne, obudowy |

| Powtarzalność | Zapewnia zgodność każdej części ze specyfikacją | Motoryzacja, elektronika |

| Części w kształcie siatki | Minimalizuje przetwarzanie końcowe | Złożone geometrie |

Wykorzystanie odlewów ciśnieniowych i wytrzymałych form stalowych sprawia, że jest to idealne rozwiązanie dla części o cienkich ściankach, ostrych detalach, gwintach zewnętrznych i wymagających wysokiej spójności. Jest to wydajny i wysoce powtarzalny proces.

Jak wypada porównanie wielkości produkcji dla obu metod - odlewania piaskowego i odlewania ciśnieniowego?

Wybór między odlewaniem piaskowym a odlewaniem ciśnieniowym często sprowadza się do jednego krytycznego czynnika: wielkości produkcji. Każda metoda ma wyraźny "sweet spot", w którym jest najbardziej opłacalna. Zrozumienie tych zakresów jest kluczem do podjęcia właściwej decyzji finansowej dla danego projektu.

Idealna objętość odlewu piaskowego

Odlewanie piaskowe sprawdza się w przypadku mniejszych ilości. Jest to idealne rozwiązanie dla jednorazowych prototypów. Świetnie nadaje się również do małych i średnich serii, zwykle do kilku tysięcy sztuk.

Skala produkcji odlewów ciśnieniowych

Odlewanie ciśnieniowe jest przeznaczone do produkcji masowej. Jego opłacalność ekonomiczna zaczyna się tam, gdzie kończy się odlewanie piaskowe. Pomyśl o kilku tysiącach części, skalując je do milionów.

| Metoda odlewania | Typowa wielkość produkcji |

|---|---|

| Odlewanie w piasku | 1 - 5 000 sztuk |

| Odlewanie ciśnieniowe | 5 000 - 1 000 000+ jednostek |

Ta wyraźna różnica jest najczęstszą osią decyzyjną w debacie na temat odlewania w piasku i odlewania ciśnieniowego.

Ekonomia kryjąca się za liczbami

Najlepsze miejsca są definiowane przez koszty narzędzi w stosunku do kosztów jednostkowych. Jest to podstawowa koncepcja, którą wyjaśniamy klientom PTSMAKE. Pomaga im ona dostosować budżet do celów produkcyjnych.

Analiza inwestycji w oprzyrządowanie

Odlewanie piaskowe wykorzystuje niedrogie formy piaskowe. Są one tymczasowe i tworzone dla każdego odlewu. Oznacza to, że początkowa inwestycja jest bardzo niska. Jest to idealne rozwiązanie do testowania projektów lub ograniczonych serii produkcyjnych, w przypadku których wysokie koszty oprzyrządowania nie są uzasadnione.

Odlewanie ciśnieniowe wymaga solidnych, precyzyjnie wykonanych form stalowych. Są to znaczące koszty początkowe. Jednak inwestycja ta staje się opłacalna w przypadku dużych ilości dzięki procesowi zwanemu Amortyzacja13. Wysoki koszt początkowy rozkłada się na tysiące lub miliony części.

Porównanie kosztów jednostkowych

Oto jak rozkładają się koszty wraz ze wzrostem wolumenu.

| Współczynnik kosztów | Odlewanie w piasku | Odlewanie ciśnieniowe |

|---|---|---|

| Początkowy koszt oprzyrządowania | Bardzo niski | Bardzo wysoka |

| Koszt jednostkowy (niski wolumen) | Niższy | Wyższy |

| Koszt jednostkowy (duża liczba) | Wyższe (ze względu na siłę roboczą) | Bardzo niski |

| Prędkość produkcji | Powolny | Bardzo szybko |

Z naszego doświadczenia wynika, że szybki i zautomatyzowany charakter odlewania ciśnieniowego znacznie obniża cenę jednostkową na dużą skalę. Odlewanie piaskowe, jako bardziej pracochłonne, ma stosunkowo stabilny, ale wyższy koszt jednostkowy.

Wielkość produkcji jest głównym czynnikiem. Odlewanie w formach piaskowych jest najlepszym rozwiązaniem w przypadku produkcji małoseryjnej, od prototypów po małe partie. W przypadku masowej produkcji na dużą skalę, odlewanie ciśnieniowe jest wyraźnym zwycięzcą ekonomicznym po uwzględnieniu kosztów oprzyrządowania.

Jak wybrać najlepszy proces dla prototypu między odlewaniem piaskowym a odlewaniem ciśnieniowym?

Wybór odpowiedniej metody dla prototypu może wydawać się skomplikowany. Ale w przypadku części funkcjonalnych na wczesnym etapie, decyzja staje się znacznie prostsza.

Głównymi celami są zazwyczaj szybkość i niski koszt początkowy. Potrzebujesz części szybko i bez dużych inwestycji.

Właśnie dlatego potrzebujemy jasnych ram decyzyjnych. Pomaga to ustalić priorytety tego, co naprawdę ważne na etapie prototypowania.

Przyjrzyjmy się prostemu porównaniu.

| Czynnik | Odlewanie w piasku | Odlewanie ciśnieniowe |

|---|---|---|

| Koszt początkowy | Niski | Bardzo wysoka |

| Prędkość (oprzyrządowanie) | Szybko | Powolny |

| Najlepsze dla | Prototypy i małe ilości | Produkcja masowa |

Sprawia to, że odlewanie piaskowe jest najlepszym wyborem do wstępnych testów.

Ramy ustalające priorytety szybkości i kosztów

Podczas walidacji nowego projektu szybkie uzyskanie fizycznej części ma kluczowe znaczenie. Musisz przetestować formę, dopasowanie i funkcjonalność.

Zaangażowanie się w drogie oprzyrządowanie produkcyjne przed tą walidacją jest ogromnym ryzykiem finansowym. Właśnie dlatego nasze ramy dla prototypów zaczynają się od minimalizacji kosztów początkowych i czasu realizacji.

Dlaczego odlewanie w piasku jest domyślnym wyborem

Odlewanie piaskowe wyróżnia się tutaj, ponieważ jego oprzyrządowanie jest szybkie i niedrogie. Nie mówimy tu o miesiącach oczekiwania.

W przypadku prostych, jednorazowych prototypów możemy stworzyć podstawowy wzór drewna w ciągu zaledwie kilku dni. Jest to idealne rozwiązanie do szybkich testów funkcjonalnych.

Potęga druku 3D

W przypadku bardziej złożonych geometrii możemy całkowicie pominąć tradycyjne wzory. W naszych projektach w PTSMAKE coraz częściej korzystamy z form piaskowych drukowanych w 3D.

Proces rozpylanie spoiwa14 pozwala nam tworzyć formy bezpośrednio z pliku CAD. Skraca to czas tworzenia narzędzi z dni do zaledwie godzin.

W porównaniu odlewania piaskowego z odlewaniem ciśnieniowym dla prototypów, ta elastyczność zmienia zasady gry. Odlewanie ciśnieniowe wymaga formy z hartowanej stali, procesu, który trwa tygodnie lub miesiące i stanowi poważną inwestycję. Takie oprzyrządowanie jest po prostu niepraktyczne w przypadku pojedynczego prototypu.

| Metoda oprzyrządowania | Typowy czas realizacji | Koszt względny | Najlepszy przypadek użycia |

|---|---|---|---|

| Wzór drewna | 2-5 dni | Niski | Proste prototypy |

| Forma do piasku z nadrukiem 3D | 1-3 dni | Niski-średni | Złożone prototypy |

| Stalowa matryca (odlewanie ciśnieniowe) | 8-16 tygodni | Bardzo wysoka | Wielkość produkcji |

W przypadku prototypów na wczesnym etapie rozwoju rama decyzyjna jest prosta. Odlewanie piaskowe jest logicznym wyborem, gdy priorytetem jest szybkość i niski koszt początkowy. Nowoczesne techniki, takie jak formy drukowane w 3D, sprawiają, że jest on szybszy i bardziej wszechstronny niż kiedykolwiek.

Jak zoptymalizować projekt pod kątem możliwości produkcji odlewów piaskowych?

Aby usprawnić projektowanie odlewów piaskowych, niezbędna jest solidna lista kontrolna DFM. Działa ona jak przewodnik. Zapewnia to, że część jest nie tylko funkcjonalna, ale także możliwa do wyprodukowania.

Przestrzeganie tych zasad zapobiega powszechnym usterkom. Pomaga również kontrolować koszty od samego początku.

Kluczowe elementy listy kontrolnej DFM

| Zasada | Cel |

|---|---|

| Kąty zanurzenia | Łatwe usuwanie wzoru |

| Filety/Radii | Zapobieganie pęknięciom naprężeniowym |

| Obróbka materiału | Do wykańczania po odlewie |

| Proste rdzenie | Redukcja kosztów i złożoności |

Ta prosta lista kontrolna obejmuje najważniejsze aspekty. W PTSMAKE używamy jej jako punktu wyjścia dla każdego przeglądu projektu.

Zastosowanie tych zasad DFM wymaga głębszego zrozumienia procesu odlewania w piasku. Nie chodzi tylko o dodawanie funkcji; chodzi o myślenie jak inżynier odlewni. Takie proaktywne podejście oszczędza czas i pieniądze.

Draft Angles: Klucz do uwolnienia

Kąt pochylenia to niewielki stożek dodany do pionowych powierzchni. Umożliwia on usunięcie wzoru z formy piaskowej bez uszkodzeń. Bez niego forma może pęknąć, prowadząc do wad. Typowy kąt pochylenia wynosi 1-3 stopnie.

Unikanie ostrych narożników filetów

Ostre narożniki wewnętrzne tworzą punkty naprężeń. Może to powodować pęknięcia, gdy metal stygnie i kurczy się. Dodanie zaokrągleń (zaokrąglonych narożników) rozkłada te naprężenia. Ta niewielka zmiana znacznie poprawia integralność strukturalną części.

Planowanie obróbki

Odlewanie piaskowe zapewnia szorstkie wykończenie powierzchni. Jeśli projekt wymaga wąskich tolerancji lub gładkich powierzchni, należy dodać materiał do obróbki. Ten dodatkowy materiał jest później usuwany. Lokalizacja linia podziału15 często dyktuje, gdzie potrzebne są zapasy.

Oto krótkie porównanie wybranych konstrukcji:

| Słaba konstrukcja (wysokie ryzyko) | Dobry projekt (niskie ryzyko) |

|---|---|

| Narożniki 90 | Zaokrąglone narożniki (filety) |

| Zero draftu | Kąty zanurzenia 1-3 |

| Złożone, wieloczęściowe rdzenie | Uproszczone, jednoczęściowe rdzenie |

| Brak dodatkowego materiału do wykończenia | Dodano zapas do obróbki |

Ta lista kontrolna DFM to podstawa sukcesu w odlewaniu w formach piaskowych. Stosowanie kątów pochylenia, zaokrągleń i planowanie obróbki materiału usprawnia produkcję, zmniejsza liczbę wad i ostatecznie obniża koszty, zapewniając lepszy produkt końcowy.

Jak zoptymalizować projekt pod kątem możliwości produkcji odlewów ciśnieniowych?

Solidna lista kontrolna DFM jest najlepszym narzędziem. Kieruje ona procesem projektowania. Zapewnia to, że część jest nie tylko funkcjonalna, ale także opłacalna w produkcji.

Postępowanie zgodnie z listą kontrolną pomaga uniknąć typowych pułapek. Można wcześnie wychwycić błędy projektowe. Pozwala to zaoszczędzić czas i pieniądze.

Kluczowe kategorie listy kontrolnej

Oto główne obszary, na których należy się skupić. Każdy z nich odgrywa istotną rolę w udanym odlewaniu ciśnieniowym.

| Obszar listy kontrolnej | Główny cel |

|---|---|

| Grubość ścianki | Zapobieganie porowatości i zlewom |

| Kąty zanurzenia | Łatwe wyrzucanie części |

| Metal Flow | Unikanie turbulencji i usterek |

| Złożoność funkcji | Redukcja kosztów narzędzi i czasu cyklu |

Rozbijanie listy kontrolnej DFM

Doskonały projekt odlewu ciśnieniowego jest zamierzony. Każda cecha powinna być sprawdzona pod kątem możliwości produkcji. Ta lista kontrolna jest praktycznym przewodnikiem, którego używamy w PTSMAKE z naszymi klientami.

Jednolita grubość ścianki

Spójne ścianki mają kluczowe znaczenie. Zapewniają one równomierne chłodzenie stopionego metalu. Minimalizuje to wady wewnętrzne, takie jak porowatość i widoczne ślady zapadania się na powierzchni części. Podczas gdy odlewanie piaskowe i odlewanie ciśnieniowe oferują różne tolerancje, odlewanie ciśnieniowe wymaga jednolitości.

Wystarczające kąty zanurzenia

Draft to lekkie zwężenie na powierzchniach pionowych. Umożliwia ono łatwe wyrzucenie części z formy. Bez niego część może się zablokować, powodując uszkodzenie zarówno części, jak i narzędzia.

| Typ funkcji | Zalecany kąt zanurzenia |

|---|---|

| Ściany zewnętrzne | 1° minimum |

| Ściany wewnętrzne | 2° minimum |

| Żebra/Bossy | 1° na stronę |

Projektowanie dla płynnego przepływu metalu

Stopiony metal powinien płynąć jak łagodna rzeka, a nie burzliwie. Używaj dużych zaokrągleń i promieni zamiast ostrych narożników. Ostre narożniki wewnętrzne mogą tworzyć koncentracje naprężeń i powodować wczesne uszkodzenie narzędzia lub pękanie części z powodu szok termiczny16.

Upraszczanie geometrii części

Złożone elementy, takie jak podcięcia, wymagają prowadnic lub podnośników w formie. Zwiększa to koszty i złożoność narzędzia. Zwiększają również potrzeby w zakresie konserwacji i wydłużają czas cyklu. Zawsze pytaj, czy złożoną funkcję można uprościć lub wyeliminować.

Ta lista kontrolna DFM to plan sukcesu. Przestrzeganie wytycznych dotyczących grubości ścianek, szkicu i przepływu metalu upraszcza oprzyrządowanie, poprawia jakość części i zapewnia płynny przebieg produkcji od samego początku.

W jaki sposób potrzeby związane z przetwarzaniem końcowym powinny wpływać na początkowy wybór procesu?

Myślenie o ostatecznym koszcie części ma kluczowe znaczenie. Niski początkowy koszt procesu może być mylący.

Jeśli część wymaga później dużo dodatkowej pracy, oszczędności te szybko znikają. Obejmuje to obróbkę skrawaniem, obróbkę cieplną lub wykończenie.

Ukryte koszty

Zawsze patrz na pełny obraz sytuacji. Początkowa wycena to tylko jeden element układanki. Przetwarzanie końcowe może czasami podwoić początkowy koszt.

Porównanie procesów w skrócie

Rozważmy ten prosty podział kosztów. Pokazuje on, jak dodatkowe operacje mogą zmienić wynik finansowy.

| Etap procesu | Proces A (niski koszt początkowy) | Proces B (wysoki koszt początkowy) |

|---|---|---|

| Koszt początkowy | $10 za sztukę | $15 za sztukę |

| Obróbka skrawaniem | $8 na jednostkę | $2 na jednostkę |

| Wykończenie | $4 na jednostkę | $1 na jednostkę |

| Całkowity koszt | $22 za sztukę | $18 za sztukę |

Pokazuje to, że proces B jest ostatecznie bardziej opłacalny.

Jest to coś, o czym nieustannie rozmawiamy z klientami w PTSMAKE. Tańszy proces początkowy nie zawsze jest najtańszy w ogólnym rozrachunku. Celem jest zminimalizowanie kroków, aby dotrzeć do ostatecznej, funkcjonalnej części.

Odlewanie piaskowe a odlewanie ciśnieniowe

Klasycznym przykładem jest wybór między odlewaniem piaskowym a odlewaniem ciśnieniowym. Odlewanie piaskowe może początkowo wydawać się tańsze. Jednak części często mają szorstkie wykończenie powierzchni i luźniejsze tolerancje. Oznacza to, że wymagają one znacznej obróbki mechanicznej w celu spełnienia specyfikacji.

Z drugiej strony, odlewanie ciśnieniowe produkuje części o doskonałym wykończeniu powierzchni i wąskich tolerancjach. Tworzy kształt zbliżony do siatki17 część, która wymaga bardzo niewielkiej, jeśli w ogóle, obróbki końcowej. Początkowe oprzyrządowanie jest droższe, ale koszt pojedynczej części znacznie spada. Zwłaszcza w przypadku większych ilości.

Uwzględnianie wszystkich operacji

Przyjrzyjmy się wymaganym krokom dla każdego z nich. Po naszych testach stwierdziliśmy, że odlewanie ciśnieniowe często eliminuje całe etapy produkcji.

| Potrzeba przetwarzania końcowego | Odlewanie w piasku | Odlewanie ciśnieniowe |

|---|---|---|

| Wykończenie powierzchni | Prawie zawsze | Rzadko |

| Obróbka w tolerancji | Często | Sporadycznie |

| Usuwanie zadziorów | Wymagane | Minimalny |

| Obróbka cieplna | Różne | Różne |

Wybór odlewania ciśnieniowego może uprościć łańcuch dostaw. Unikasz koordynowania dodatkowych usług obróbki skrawaniem lub wykańczania. Oszczędza to czas i zmniejsza potencjalne problemy z jakością.

Kluczowe jest skupienie się na całkowitym koszcie gotowej części. Początkowo tańszy proces może stać się droższy po rozległej obróbce skrawaniem, obróbce cieplnej i wykończeniu. Procesy takie jak odlewanie ciśnieniowe często ograniczają te dodatkowe etapy, oferując lepszą ogólną wartość.

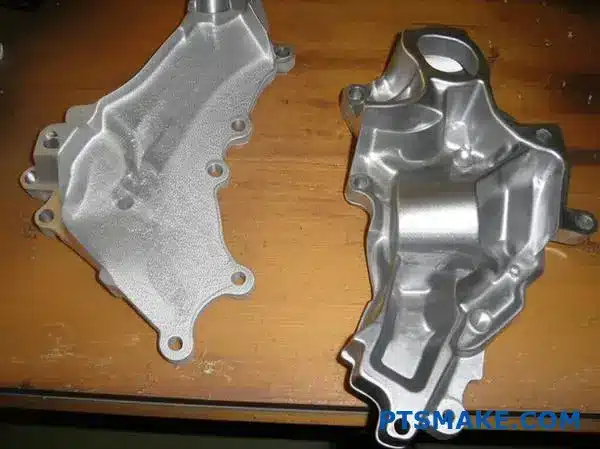

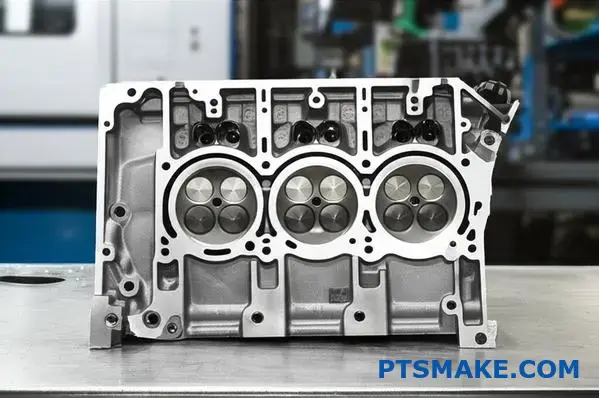

Analiza złożonej części samochodowej: wybór metody odlewania.

Przełóżmy teorię na praktykę za pomocą studium przypadku. Rozważmy blok silnika samochodowego. Ta część stanowi klasyczny dylemat produkcyjny.

Celem jest produkcja na dużą skalę. Ale ma też niezwykle złożone funkcje wewnętrzne.

Podstawowa decyzja

Musisz wybrać między dwiema bardzo różnymi metodami. Decyzja ta ma wpływ na koszty, jakość i szybkość produkcji. Wybór nie zawsze jest oczywisty, gdy wymagania są sprzeczne.

Kluczowe czynniki w grze

| Cecha | Skutki | Preferowana metoda |

|---|---|---|

| Duża objętość | Niższy koszt jednostkowy | Odlewanie ciśnieniowe |

| Złożone elementy wewnętrzne | Wymaga skomplikowanych rdzeni | Odlewanie w piasku |

| Materiał (żelazo) | Wysoka temperatura topnienia | Odlewanie w piasku |

W tym miejscu doświadczenie staje się kluczowe. Blok silnika jest sercem pojazdu. Jego konstrukcja ma niezbywalne cechy, które stanowią bezpośrednie wyzwanie dla szybkich metod produkcji.

Decydująca analiza

Głównym wyzwaniem jest skomplikowana sieć wewnętrznych kanałów wodnych. Kanały te są niezbędne do chłodzenia silnika. Wymagają one złożonych, jednorazowych rdzeni piaskowych, aby dokładnie uformować ich kształt. Odlewanie ciśnieniowe po prostu nie jest w stanie stworzyć tych pustych kanałów z taką szczegółowością.

Odlewanie piaskowe a odlewanie ciśnieniowe

Co więcej, często wybieranym materiałem jest żeliwo. Jego trwałość i odporność na ciepło są idealne dla silnika.

Jednak wysoka temperatura topnienia żeliwa jest nieodpowiednia dla typowych maszyn do odlewania ciśnieniowego. To ograniczenie materiałowe wskazuje bezpośrednio na odlewanie piaskowe.

| Aspekt | Odlewanie w piasku | Odlewanie ciśnieniowe | Kierowca decyzyjny |

|---|---|---|---|

| Złożoność | Doskonały (wykorzystuje rdzenie protektorowe18) | Ograniczony | Odlewanie w piasku |

| Materiał | Uchwyty żeliwne | Słaby dla żeliwa | Odlewanie w piasku |

| Prędkość | Wolniej | Bardzo szybko | Odlewanie ciśnieniowe |

| Koszt oprzyrządowania | Niski | Wysoki | Odlewanie w piasku |

Podczas gdy duża objętość sprzyja odlewaniu ciśnieniowemu, podstawowe wymagania części - jej złożona geometria wewnętrzna i materiał - sprawiają, że odlewanie piaskowe jest jedynym praktycznym wyborem. Projekt dyktuje proces.

W przypadku bloku silnika złożone wewnętrzne kanały chłodzące i zastosowanie żeliwa nie podlegają negocjacjom. Dlatego odlewanie piaskowe jest zdecydowanym zwycięzcą, mimo że odlewanie ciśnieniowe oferuje wyższe prędkości produkcji prostszych części.

Twoje wnioski dotyczące złożonych części

Analizując część, zawsze nadawaj priorytet cechom "niezbędnym". Szybkość produkcji jest ważna. Ale nic nie znaczy, jeśli wybrany proces nie może utworzyć części zgodnie ze specyfikacją.

Z naszego doświadczenia wynika, że przy podejmowaniu decyzji zawsze należy kierować się funkcjonalnością projektu i właściwościami materiału.

Poruszanie się wśród wyborów dotyczących produkcji

Ten rodzaj analizy jest czymś, co robimy codziennie w PTSMAKE. Wybór właściwej ścieżki od prototypu do produkcji wymaga zrównoważenia wielu czynników.

Jeśli stoisz przed podobnym wyzwaniem, nasz zespół może pomóc Ci znaleźć najbardziej niezawodne i opłacalne rozwiązanie.

Twój projekt skaluje się od 100 do 100 000 jednostek. Kiedy się przełączyć?

Skalowanie od prototypu do pełnej produkcji to powszechna podróż. Przeprowadźmy symulację wzrostu od 100 do 100 000 sztuk. Jak wybrać proces produkcyjny?

Począwszy od 100 jednostek

W przypadku początkowej serii 100 sztuk odlewanie piaskowe jest często najlepszym wyborem.

Koszt oprzyrządowania jest znacznie niższy. Sprawia to, że jest to idealne rozwiązanie do testowania projektu i rynku bez ogromnych inwestycji z góry. Kluczowym czynnikiem jest tu również szybkość.

Porównanie produkcji początkowej

| Cecha | Odlewanie piaskowe (100 sztuk) | Odlewanie ciśnieniowe (100 sztuk) |

|---|---|---|

| Koszt oprzyrządowania | Niski | Bardzo wysoka |

| Koszt jednostkowy | Wyższy | Zbyt wysokie |

| Czas realizacji | Szybko | Powolny |

| Najlepsze zastosowanie | Prototypowanie, niski wolumen | Niezalecane |

Takie podejście minimalizuje początkowe ryzyko finansowe.

Planowanie przejścia na 100 000 jednostek

Wraz ze wzrostem zamówień, koszt jednostkowy odlewania piaskowego staje się problemem. Jest to moment, w którym należy zaplanować przejście na odlewanie ciśnieniowe. Wysokonakładowa wydajność odlewania ciśnieniowego ma teraz sens.

Ta transformacja wymaga jasnej strategii i budżetu. Nie chodzi tylko o zmianę metod; inwestujesz w skalę. Główną pozycją w budżecie będzie precyzyjna stalowa forma do odlewania ciśnieniowego.

Ten wysoki koszt początkowy wymaga ostrożności amortyzacja19 w całym cyklu produkcyjnym. W PTSMAKE pomagamy klientom to zaplanować. Planujemy przejście, gdy całkowity koszt odlewania ciśnieniowego staje się niższy niż odlewania piaskowego.

Uproszczona strategia przejścia

| Faza | Zakres głośności | Metoda podstawowa | Kluczowe działanie |

|---|---|---|---|

| 1. Walidacja | 1 - 500 | Odlewanie w piasku | Potwierdź projekt i dopasowanie do rynku. |

| 2. Mostek | 501 - 5,000 | Odlewanie w piasku | Rozpoczęcie projektowania narzędzi odlewniczych. |

| 3. Skalowanie | 5,001+ | Odlewanie ciśnieniowe | Uruchomienie masowej produkcji. |

To etapowe podejście zapewnia płynny wzrost. Dostosowuje inwestycje produkcyjne do sprawdzonego popytu rynkowego. Debata na temat odlewania w piasku i odlewania ciśnieniowego dotyczy ilości i czasu.

Rozpoczęcie od odlewania piaskowego dla małych ilości minimalizuje początkowe ryzyko. Wraz ze wzrostem popytu, dobrze zaplanowane i zaplanowane w budżecie przejście na odlewanie ciśnieniowe ma kluczowe znaczenie dla osiągnięcia efektywności kosztowej na dużą skalę. Strategia ta zapewnia płynny cykl życia produktu.

Gotowy do podjęcia decyzji o odlewaniu piaskowym vs odlewaniu ciśnieniowym? Skontaktuj się z PTSMAKE już teraz!

Wciąż zastanawiasz się nad wyborem odlewu piaskowego lub kokilowego dla swojego kolejnego projektu? Pozwól ekspertom PTSMAKE pokierować Twoim wyborem i dostarczyć precyzyjne, opłacalne rozwiązanie - niezależnie od tego, czy jest to prototyp, czy produkcja wielkoseryjna. Wyślij nam swoje zapytanie ofertowe już dziś i doświadcz światowej klasy precyzyjnej produkcji od zaufanego partnera!

Dowiedz się, jak mierzy się tę właściwość i dlaczego ma ona kluczowe znaczenie dla zapobiegania wadom odlewów. ↩

Dowiedz się, w jaki sposób kontrolowanie mikroskopijnej struktury materiału prowadzi do uzyskania mocniejszych i bardziej wytrzymałych części końcowych dla Twojego projektu. ↩

Dowiedz się, w jaki sposób ta właściwość piasku ma kluczowe znaczenie dla zapobiegania wadom odlewów. ↩

Dowiedz się, w jaki sposób inwestycje w oprzyrządowanie rozkładają się na całą produkcję, co ma bezpośredni wpływ na ostateczną kalkulację kosztu części i budżet projektu. ↩

Zrozumienie, w jaki sposób koszty oprzyrządowania rozkładają się na serie produkcyjne, aby obliczyć rzeczywisty koszt na część. ↩

Dowiedz się, jak to subtelne odkształcenie formy wpływa na końcową dokładność wymiarową odlewanych części. ↩

Dowiedz się, jak te mikroskopijne szczyty i doliny wpływają na wydajność części i ostateczny koszt. ↩

Dowiedz się więcej o tym, jak różne metale oddziałują z materiałami narzędziowymi pod wpływem ekstremalnych naprężeń termicznych. ↩

Dowiedz się, w jaki sposób gwałtowne zmiany temperatury zagrażają integralności materiału i dlaczego jest to krytyczny czynnik w produkcji. ↩

Dowiedz się, jak ten krytyczny parametr maszyny bezpośrednio wpływa na projekt części i koszty produkcji. ↩

Odkryj, w jaki sposób ta właściwość piasku jest niezbędna do zapobiegania wadom odlewów związanym z gazem. ↩

Dowiedz się, jak kontrolowanie przepływu metalu wpływa na jakość i integralność części. ↩

Dowiedz się, jak koszty oprzyrządowania rozkładają się na serie produkcyjne, aby obniżyć ceny jednostkowe. ↩

Dowiedz się więcej o tym procesie produkcji addytywnej umożliwiającym tworzenie złożonych form piaskowych bez użycia narzędzi. ↩

Zrozumienie, w jaki sposób wybór linii cięcia może wpłynąć na złożoność oprzyrządowania i końcową jakość części. ↩

Zrozumienie, w jaki sposób zarządzanie tym efektem wydłuża żywotność kosztownej formy odlewniczej. ↩

Dowiedz się, jak procesy o kształcie zbliżonym do siatki mogą znacznie obniżyć koszty obróbki i skrócić czas produkcji. ↩

Dowiedz się, w jaki sposób te jednorazowe rdzenie umożliwiają tworzenie złożonych wnęk wewnętrznych w odlewach. ↩

Dowiedz się, jak obliczyć amortyzację kosztów narzędzi dla swojego projektu. ↩