Znalezienie partnera w zakresie precyzyjnego toczenia CNC, który może konsekwentnie dostarczać części o wąskiej tolerancji bez uszczerbku dla jakości lub terminów, wydaje się niemożliwe. Prawdopodobnie doświadczyłeś frustracji związanej z otrzymywaniem części, które nie spełniają specyfikacji, radzeniem sobie z wydłużonymi czasami realizacji lub zarządzaniem dostawcami, którzy nie są w stanie obsłużyć najbardziej wymagających projektów.

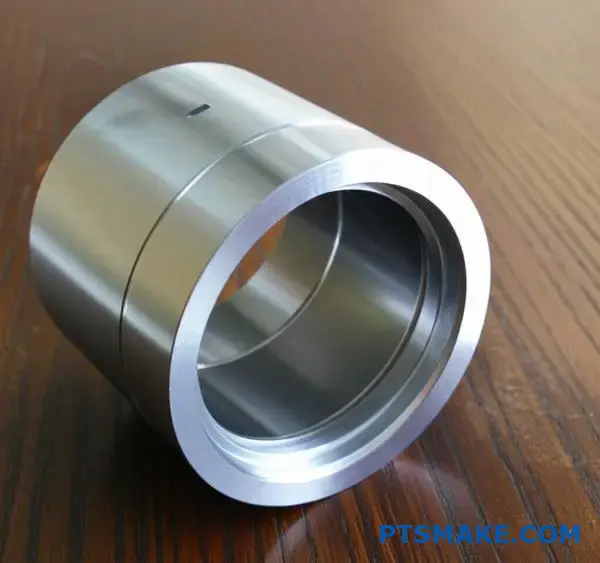

PTSMAKE świadczy usługi precyzyjnego toczenia CNC z tolerancjami nawet ±0,002 mm, wykorzystując zaawansowane tokarki typu szwajcarskiego i wieloosiowe centra tokarskie. Specjalizujemy się w złożonych geometriach dla przemysłu lotniczego, medycznego, motoryzacyjnego i elektronicznego, zapewniając stałą jakość od prototypu do produkcji wielkoseryjnej.

Rozumiem wyzwania, przed którymi stoisz, zaopatrując się w krytyczne komponenty toczone. Dzięki mojemu doświadczeniu w PTSMAKE pracowałem z inżynierami, którzy potrzebowali części, których inni dostawcy po prostu nie byli w stanie wyprodukować niezawodnie. Nasze tokarki typu szwajcarskiego i 9-osiowe centra tokarskie radzą sobie ze złożonością, a nasze systemy jakości zapewniają, że każda część spełnia dokładne specyfikacje. Pozwól, że przedstawię Ci nasze możliwości i pokażę, jak rozwiązujemy wyzwania związane z precyzyjnym toczeniem, które spędzają sen z powiek inżynierom.

Precyzyjne toczenie CNC dla najbardziej krytycznych komponentów.

Gdy projekt zależy od pojedynczego komponentu, "wystarczająco dobry" po prostu nie jest. W przypadku zastosowań o krytycznym znaczeniu w lotnictwie, urządzeniach medycznych lub robotyce liczy się każdy mikron. To właśnie tutaj precyzyjne toczenie CNC staje się nie tylko procesem produkcyjnym, ale podstawą sukcesu produktu. Chodzi o przekształcenie złożonego projektu w fizyczną część, która spełnia dokładne specyfikacje, za każdym razem. W PTSMAKE specjalizujemy się w dostarczaniu tych skomplikowanych komponentów o wąskiej tolerancji, łącząc najnowocześniejszą technologię z głęboką wiedzą inżynierską, aby ożywić najbardziej wymagające projekty z wyjątkową jakością i szybkością.

Podstawa wydajności: Bezkompromisowa precyzja

W wielu branżach wydajność i niezawodność całego systemu może zależeć od dokładności wymiarowej jego najmniejszych części. Niewielkie odchylenie może prowadzić do przedwczesnego zużycia, awarii operacyjnej, a nawet katastrofalnych skutków. Właśnie dlatego skupiamy się na przesuwaniu granic możliwości w toczeniu CNC.

Osiąganie wąskich tolerancji

Osiągnięcie tolerancji tak wąskich jak ±0,002 mm nie jest kwestią szczęścia; jest wynikiem skrupulatnie kontrolowanego procesu. Wiąże się to z wykorzystaniem stabilnych termicznie maszyn, ultraprecyzyjnych narzędzi tnących i środowiska o kontrolowanym klimacie. Dla Ciebie oznacza to komponenty, które idealnie pasują podczas montażu i działają bezbłędnie w terenie, zmniejszając bóle głowy związane z integracją i zwiększając trwałość produktu końcowego.

Poniższa tabela ilustruje różnicę między standardowymi i wysoce precyzyjnymi możliwościami toczenia.

| Cecha | Standardowe toczenie CNC | Precyzyjne toczenie CNC |

|---|---|---|

| Typowa tolerancja | ±0,025 mm | Szczelność do ±0,002 mm |

| Wykończenie powierzchni (Ra) | 1,6 - 3,2 μm | < 0,4 μm |

| Kontrola procesu | Standardowe SPC | Zaawansowane SPC i sondowanie w maszynie |

| Wspólne branże | Produkcja ogólna | Lotnictwo i kosmonautyka, medycyna, optyka |

Ten poziom precyzji gwarantuje, że niezależnie od tego, czy wykonujemy jeden prototyp, czy tysiąc części produkcyjnych, ostatni komponent jest identyczny z pierwszym.

Gdy projekt wymaga wyjątkowej precyzji, samo wprowadzenie modelu CAD do maszyny nie wystarczy. Droga od pliku cyfrowego do doskonałej części fizycznej jest pełna potencjalnych pułapek, które mogą obniżyć jakość i zwiększyć koszty. W tym miejscu głębokie, praktyczne zrozumienie procesu produkcyjnego staje się nieocenione. Chodzi o przewidywanie wyzwań, zanim się pojawią. Na przykład, projekt może wyglądać idealnie na ekranie, ale konkretna cecha może powodować drgania narzędzia lub uniemożliwić osiągnięcie wymaganego wykończenia powierzchni. Dlatego od samego początku wierzymy w podejście oparte na współpracy.

Beyond the Blueprint: Wartość DFM

Projektowanie pod kątem możliwości produkcyjnych (DFM) jest kluczowym krokiem w naszym procesie. Jest to systematyczny przegląd, w którym nasi inżynierowie analizują projekt komponentu w celu zidentyfikowania i rozwiązania potencjalnych problemów produkcyjnych. Nie chodzi tu o zmianę założeń projektowych; chodzi o znalezienie najbardziej wydajnego i niezawodnego sposobu ich osiągnięcia. Biorąc pod uwagę takie czynniki jak właściwości materiału, dostęp do narzędzi i kolejność operacji, często możemy zasugerować drobne poprawki, które prowadzą do znacznej poprawy jakości, czasu realizacji i kosztów. Chodzi o zapewnienie, że część jest nie tylko obrabialna, ale może być produkowana konsekwentnie zgodnie z najwyższymi standardami. Z naszego doświadczenia wynika, że ta proaktywna współpraca jest tym, co odróżnia udany projekt od frustrującego. Koncepcja wymiarowanie geometryczne i tolerancja1 odgrywa w tym ogromną rolę, zapewniając, że wymagania funkcjonalne projektu są jasno komunikowane i spełniane.

Typowe korekty DFM w toczeniu CNC

| Wyzwanie projektowe | Zalecenie DFM | Korzyści |

|---|---|---|

| Ostre narożniki wewnętrzne | Dodaj mały promień wewnętrzny | Mocniejsza część, mniejsze naprężenia narzędzia |

| Niepotrzebnie wąskie tolerancje | Przegląd wymagań funkcjonalnych | Niższy koszt, krótszy czas cyklu |

| Cienkie, niestabilne ściany | Pogrubienie ścian lub dodanie tymczasowych podpór | Zapobiega wibracjom i odkształceniom |

| Materiały trudne w obróbce | Zaproponuj alternatywę o podobnych właściwościach | Lepsza obrabialność, lepsze wykończenie |

Zajmując się tymi kwestiami na wczesnym etapie, zapewniamy płynniejszą ścieżkę od prototypu do produkcji.

Udane partnerstwo produkcyjne opiera się na zaufaniu, a zaufanie to wynika z udowodnionej zdolności do dostarczania spójnych wyników, zarówno w przypadku pojedynczego szybkiego prototypu, jak i pełnowymiarowej serii produkcyjnej. Procesy wymagane dla każdego z nich mogą być inne, ale zaangażowanie w jakość musi pozostać takie samo. Prototypowanie polega na szybkości i dokładności, aby zweryfikować projekt, podczas gdy produkcja polega na powtarzalności i wydajności, aby go skalować. Ustrukturyzowaliśmy nasz przepływ pracy, aby wyróżniać się w obu tych aspektach, zapewniając płynne przejście w miarę dojrzewania projektu. To ujednolicone podejście zapobiega powszechnemu problemowi udanego prototypu, który nie może być ekonomicznie produkowany na dużą skalę.

Od prototypu do produkcji: Skalowalna struktura

Nasz system zarządzania jakością jest podstawą całej naszej działalności. To nie tylko certyfikat na ścianie; to żywe ramy, które dyktują, jak radzimy sobie ze wszystkim, od pierwszego kontaktu z klientem po końcową kontrolę części i wysyłkę. System ten gwarantuje, że precyzja osiągnięta w prototypie jest utrzymywana w tysiącach jednostek w serii produkcyjnej.

Rola certyfikacji w zapewnianiu jakości

Nasze certyfikaty AS9100 i ISO 9001 mają kluczowe znaczenie dla tej obietnicy. Podczas gdy ISO 9001 ustanawia solidną podstawę zarządzania jakością, AS9100 dodaje kolejną warstwę rygorystycznych wymagań specyficznych dla przemysłu lotniczego, gdzie bezpieczeństwo i niezawodność nie podlegają negocjacjom.

| Certyfikacja | Obszar docelowy | Co to oznacza dla użytkownika |

|---|---|---|

| ISO 9001 | Ogólne zarządzanie jakością | Spójny, udokumentowany proces kontroli jakości i ciągłego doskonalenia. |

| AS9100 | Zarządzanie jakością w przemyśle lotniczym i kosmicznym | Rozszerzone wymagania dotyczące identyfikowalności, zarządzania ryzykiem i zgodności produktu. |

W poprzednich projektach z klientami stwierdziliśmy, że to rygorystyczne, certyfikowane podejście zapewnia spokój ducha. Oznacza to, że każdy materiał można prześledzić do jego źródła, każda operacja maszynowa jest udokumentowana, a każda część końcowa jest sprawdzana pod kątem jasnego zestawu standardów. W ten sposób zamieniamy obietnicę precyzji w namacalną, niezawodną rzeczywistość dla najbardziej krytycznych komponentów.

Ostatecznie, tworzenie krytycznych komponentów za pomocą precyzyjnego toczenia CNC jest dyscypliną kontroli i współpracy. Wymaga nie tylko zaawansowanych maszyn, ale także proaktywnego podejścia inżynieryjnego. Koncentrując się na skrupulatnej kontroli procesu w celu osiągnięcia wąskich tolerancji, wdrażając dokładną analizę DFM w celu optymalizacji projektów i przestrzegając rygorystycznych systemów jakości, takich jak AS9100 i ISO 9001, zapewniamy niezawodną ścieżkę od koncepcji do produkcji. Gwarantuje to, że najważniejsze części działają dokładnie tak, jak powinny.

Nasze możliwości precyzyjnego toczenia CNC w skrócie.

Kiedy projektujesz krytyczny komponent, ostatnią rzeczą, jakiej potrzebujesz, jest niejednoznaczność. Potrzebujesz twardych liczb, jasnych specyfikacji i pełnego obrazu możliwości potencjalnego partnera. Niejasne obietnice "wysokiej jakości" nie wystarczą, gdy sukces projektu zależy od tego, czy dana część pasuje idealnie i działa bez zarzutu. Dlatego wierzę w przejrzystość od samego początku. W PTSMAKE wykładamy nasze karty na stół. To nie jest tylko lista usług; to szczegółowy plan tego, co możemy dla Ciebie osiągnąć dzięki naszej zaawansowanej technologii precyzyjnego toczenia CNC.

Inżynierowie i kierownicy ds. zaopatrzenia muszą szybko ocenić, czy dostawca może spełnić ich specyficzne, często wymagające wymagania. Aby uczynić ten proces prostym i wydajnym, zebraliśmy nasze podstawowe specyfikacje w jednej, łatwej do odczytania tabeli. Potraktuj to jako bezpośrednią linię do prawdy technicznej. Tutaj znajdziesz dokładne zakresy, tolerancje i możliwości operacyjne, które definiują nasze precyzyjne usługi toczenia CNC. Niezależnie od tego, czy pracujesz nad mikroelementami do urządzeń medycznych, czy większymi częściami do maszyn motoryzacyjnych, dane te pomogą Ci podjąć świadomą decyzję bez konieczności wertowania stron materiałów marketingowych. To praktyczne informacje, których sam bym potrzebował, gdybym był na Twoim miejscu.

Kluczowe specyfikacje techniczne

Nasze możliwości zostały zaprojektowane tak, aby sprostać szerokiemu spektrum potrzeb projektowych, od początkowych prototypów po pełnowymiarowe serie produkcyjne. Poniższa tabela zawiera przejrzysty przegląd naszych parametrów operacyjnych.

| Zdolność | Specyfikacja |

|---|---|

| Zakres średnic części | 0,5 mm - 300 mm (0,02" - 11,8") |

| Zakres długości części | Do 1000 mm (39,4") |

| Standardowe tolerancje | ±0,025 mm (±0,001") |

| Najwyższa tolerancja | Do ±0,002 mm (±0,00008") |

| Maksymalne osie | Do 9-osiowych centrów tokarskich |

| Operacje dodatkowe | Frezowanie, wiercenie, gwintowanie, szlifowanie, obróbka cieplna |

Ta tabela stanowi nasze zobowiązanie wobec Ciebie. Nie są to cele aspiracyjne; są to sprawdzone, codzienne możliwości, które dostarczamy klientom z różnych branż, takich jak lotnictwo, elektronika i robotyka.

Zrozumienie liczb w tabeli to jedno, ale docenienie ich rzeczywistego wpływu jest tym, co naprawdę ma znaczenie. Porozmawiajmy o tolerancjach. Standardowa tolerancja ±0,025 mm jest doskonała dla wielu zastosowań, zapewniając niezawodne dopasowanie i działanie. Jednakże, gdy komponent jest częścią wysokowydajnego zespołu, takiego jak implant medyczny lub czujnik lotniczy, nawet tak małe odchylenie jest zbyt duże. To właśnie tutaj nasza zdolność do osiągania tolerancji tak wąskich jak ±0,002 mm staje się krytyczna. Opierając się na naszych wewnętrznych testach, osiągnięcie tego poziomu precyzji wymaga czegoś więcej niż tylko zaawansowanych maszyn; wymaga głębokiego zrozumienia nauki o materiałach, optymalizacji ścieżki narzędzia i stabilności termicznej w środowisku obróbki. Oznacza to uwzględnienie sposobu, w jaki materiał rozszerza się lub kurczy przy zmianach temperatury nawet o jeden stopień. Ta obsesja na punkcie szczegółów jest tym, co odróżnia standardową część od precyzyjnie zaprojektowanego komponentu.

Potęga obróbki wieloosiowej

Wzmianka o "toczeniu w 9 osiach" może wydawać się abstrakcyjna, ale jej praktyczne korzyści są ogromne. Tradycyjna tokarka działa w 2 lub 3 osiach, wymagając ręcznego przeformatowania części w celu obróbki różnych elementów. Za każdym razem, gdy część jest przesuwana, istnieje niewielkie, ale realne ryzyko wprowadzenia błędu, wpływającego na ostateczną dokładność. Nasze wieloosiowe centra tokarskie CNC mogą wykonywać operacje toczenia, frezowania, wiercenia i gwintowania na elemencie w jednej konfiguracji. To podejście "done-in-one" zmienia zasady gry. Znacząco zmniejsza ono skumulowany błąd, który może wystąpić przy wielu konfiguracjach, co ma kluczowe znaczenie w przypadku części o złożonej geometrii. Ta zdolność pozwala nam produkować skomplikowane komponenty z elementami pod różnymi kątami, zachowując przy tym wyjątkową koncentryczność i dokładność pozycjonowania. Dla kierownika ds. zaopatrzenia oznacza to bardziej niezawodny, usprawniony proces produkcji i wyższą jakość części końcowej. Kluczowym czynnikiem, który zawsze monitorujemy w tych złożonych operacjach jest bicie2ponieważ ma to bezpośredni wpływ na dokładność obrotową gotowej części.

Nasze możliwości w zakresie precyzyjnego toczenia CNC są definiowane nie tylko przez maszyny, których używamy, ale także przez sposób, w jaki wykorzystujemy je w szerokiej gamie materiałów. Twój projekt może wymagać lekkości i odporności na korozję aluminium 6061, wytrzymałości stali nierdzewnej 316 lub wysokiej wydajności PEEK do zastosowań medycznych. Każdy materiał zachowuje się inaczej. Dzięki naszemu doświadczeniu w pracy z klientami nad różnorodnymi projektami dowiedzieliśmy się, że pomyślny wynik zależy od dostosowania całego procesu - od wyboru narzędzia i prędkości skrawania po zastosowanie chłodziwa - do specyficznych właściwości obrabianego materiału. Na przykład obróbka stopów tytanu wymaga niższych prędkości skrawania i wyższego momentu obrotowego, aby zarządzać wytwarzaniem ciepła i zapobiegać utwardzaniu podczas pracy, podczas gdy tworzywa sztuczne wymagają wyjątkowo ostrych narzędzi i starannego zarządzania wiórami, aby uniknąć topienia i uzyskać gładkie wykończenie powierzchni.

Zintegrowane rozwiązania wykraczające poza toczenie

Co więcej, włączenie przez nas operacji wtórnych jest kluczową częścią naszej propozycji wartości. Część toczona jest często tylko jednym z etapów procesu produkcyjnego. Może wymagać frezowania płaskich powierzchni, wiercenia i gwintowania otworów lub szlifowania powierzchni w celu osiągnięcia ostatecznej specyfikacji. Oferując te usługi we własnym zakresie, eliminujemy logistyczny ból głowy i ryzyko jakości związane z przenoszeniem części między różnymi dostawcami. Takie zintegrowane podejście znacznie upraszcza łańcuch dostaw. Masz jeden punkt kontaktowy, jeden zespół odpowiedzialny za jakość i jeden usprawniony proces od surowca do gotowego komponentu. Pozwala to nie tylko skrócić czas realizacji, ale także zapewnia, że każda cecha części, niezależnie od tego, czy jest toczona, frezowana czy szlifowana, jest produkowana z zachowaniem tego samego wysokiego standardu precyzji. Chodzi o dostarczenie kompletnego rozwiązania, a nie tylko części. W ten sposób w PTSMAKE budujemy długoterminowe zaufanie i stajemy się prawdziwym partnerem nowej generacji.

W PTSMAKE nasze możliwości precyzyjnego toczenia CNC opierają się na przejrzystości i doskonałości technicznej. Oferujemy szeroki zakres operacji, od części w skali mikro do większych komponentów, z tolerancjami tak wąskimi jak ±0,002 mm. Nasze wieloosiowe maszyny i zintegrowane operacje dodatkowe pozwalają nam obsługiwać złożone geometrie i dostarczać kompletne, gotowe do produkcji części z jednego źródła. To kompleksowe podejście upraszcza łańcuch dostaw i gwarantuje stałą jakość od początku do końca.

Szeroka wiedza w zakresie materiałów dla wymagających zastosowań.

Sukces każdego projektu precyzyjnego toczenia CNC często sprowadza się do jednej kluczowej decyzji: wyboru materiału. Jest to wybór, który dyktuje nie tylko ostateczny koszt, ale także wydajność, trwałość i zdolność części do funkcjonowania w zamierzonym środowisku. Najnowocześniejsza tokarka CNC jest tylko tak dobra, jak surowiec, który kształtuje. Przy tak wielu dostępnych metalach i tworzywach sztucznych, z których każdy ma unikalne właściwości, dokonanie właściwego wyboru może być złożonym zadaniem. Kluczem jest zrozumienie, w jaki sposób właściwości materiału - jego twardość, stabilność termiczna i odporność na korozję - są zgodne z wymaganiami aplikacji. W PTSMAKE prowadzimy naszych klientów przez ten proces, zapewniając, że wybrany materiał jest idealnie dopasowany do danego zadania. Ta dogłębna analiza materiałów jest miejscem, w którym projekt przechodzi od dobrego pomysłu do niezawodnego, wysokowydajnego komponentu. Zbadamy najbardziej powszechne i skuteczne materiały, z którymi pracujemy, podzielone na dwie główne kategorie: Metale i Tworzywa sztuczne. Wiedza ta ma fundamentalne znaczenie dla osiągnięcia wąskich tolerancji i doskonałych wykończeń, które definiują wysokiej jakości precyzyjne toczenie CNC.

Metale zapewniające wytrzymałość i trwałość

Metale są często pierwszym wyborem w zastosowaniach wymagających wysokiej wytrzymałości, sztywności i odporności termicznej. Każdy stop wnosi coś innego, a wiedza o tym, którego z nich użyć, jest częścią sztuki precyzyjnej obróbki skrawaniem.

| Kategoria materiału | Specyficzne gatunki/stopy, które obrabiamy |

|---|---|

| Stal nierdzewna | 303, 304, 316/316L |

| Aluminium | 6061-T6, 7075-T6 |

| Tytan | Klasa 2, klasa 5 (Ti-6Al-4V) |

| Stopy miedzi | Miedź C110, mosiądz C360 |

| Stopy stali | 4140, 1018, A36 |

Tytan, na przykład, jest wybierany do produkcji komponentów lotniczych i implantów medycznych ze względu na jego niesamowity stosunek wytrzymałości do masy i biokompatybilność. Nasze doświadczenie w precyzyjnym toczeniu CNC pozwala nam skutecznie obsługiwać te wytrzymałe materiały, dostarczając części spełniające najbardziej rygorystyczne specyfikacje.

Tworzywa sztuczne zapewniające wszechstronność i wydajność

Wysokowydajne tworzywa sztuczne nie są już tylko tanią alternatywą dla metali. W wielu przypadkach oferują one lepsze właściwości, takie jak odporność chemiczna, lekkość i samosmarowność.

| Kategoria materiału | Konkretne typy naszych maszyn |

|---|---|

| PEEK | Polieteroeteroketon |

| Delrin® | Polioksymetylen (POM) |

| Nylon | PA6, PA66 |

| Teflon® | Politetrafluoroetylen (PTFE) |

| Ultem® | Polieteroimid (PEI) |

PEEK wyróżnia się w tej kategorii. Często używamy go do wymagających zastosowań w przemyśle półprzewodnikowym i medycznym, ponieważ może wytrzymać wysokie temperatury i agresywne chemikalia bez degradacji.

Gdy zagłębimy się w wybór materiału, konkretny gatunek metalu może mieć ogromne znaczenie. Nie wystarczy po prostu wybrać "stal nierdzewną"; trzeba zrozumieć niuanse między gatunkami, aby zoptymalizować wydajność i koszty precyzyjnych projektów toczenia CNC. Tę szczegółową wiedzę zdobyliśmy przez lata praktycznej pracy w PTSMAKE.

Poruszanie się po świecie metali w toczeniu precyzyjnym

Przeanalizujmy niektóre z najpopularniejszych metali, które obrabiamy i co czyni je wyjątkowymi.

Stal nierdzewna: Wszechstronny koń roboczy

- SS 303: Jest to często nasz punkt wyjścia dla części ze stali nierdzewnej. Zawiera siarkę, dzięki czemu jest wysoce skrawalna, co zmniejsza zużycie narzędzi i skraca czas cyklu. Doskonale nadaje się do armatury, wałów i elementów złącznych, które nie wymagają najwyższego poziomu odporności na korozję.

- SS 304: Najpopularniejsza stal nierdzewna, oferująca doskonałą równowagę między odpornością na korozję, plastycznością i kosztami. Jest nieco trudniejsza w obróbce niż 303 ze względu na brak siarki.

- SS 316/316L: Gdy część będzie narażona na działanie chlorków lub innych agresywnych chemikaliów, 316L jest najlepszym wyborem. Dodatek molibdenu nadaje mu wyjątkową odporność na korozję, co czyni go niezbędnym w zastosowaniach morskich i medycznych. Proces obróbki 316L wymaga starannego zarządzania posuwami i prędkościami, aby zapobiec utwardzanie robocze3 materiału.

Aluminium: Lekki i wytrzymały

- 6061-T6: Jest to wszechstronny stop aluminium. Ma dobre właściwości mechaniczne, jest łatwy do spawania i oferuje przyzwoitą odporność na korozję. Jest to doskonały, ekonomiczny wybór dla elementów konstrukcyjnych i prototypów.

- 7075-T6: Gdy najważniejsza jest wytrzymałość, 7075 jest jednym z najmocniejszych dostępnych stopów aluminium, porównywalnym z wieloma stalami. Wysoki stosunek wytrzymałości do masy sprawia, że jest on niezbędny w przemyśle lotniczym i wysokowydajnych produktach sportowych, choć jest trudniejszy w obróbce.

Poniższa tabela przedstawia szybkie porównanie tych popularnych metali.

| Metal | Kluczowa charakterystyka | Najlepsze dla... | Obrabialność |

|---|---|---|---|

| Stal nierdzewna 303 | Doskonała skrawalność | Złożone części, elementy złączne | Wysoki |

| Stal nierdzewna 316L | Doskonała odporność na korozję | Sprzęt medyczny, morski | Średni |

| Aluminium 6061 | Świetna wszechstronna wydajność | Prototypy, części konstrukcyjne | Wysoki |

| Aluminium 7075 | Wysoki stosunek wytrzymałości do wagi | Przemysł lotniczy, części narażone na wysokie obciążenia | Średni |

| Tytan klasy 5 | Niezrównana wytrzymałość i niska waga | Implanty medyczne, lotnictwo i kosmonautyka | Niski |

Podczas gdy metale zapewniają niezrównaną wytrzymałość, świat tworzyw konstrukcyjnych oferuje unikalny zestaw zalet, które są niezbędne w wielu nowoczesnych zastosowaniach. Precyzyjne toczenie CNC tworzyw sztucznych wymaga innego podejścia niż w przypadku metali. Zarządzanie ciepłem ma kluczowe znaczenie, ponieważ nadmierne tarcie może spowodować stopienie lub deformację materiału. Używamy specjalistycznego oprzyrządowania, ostrych krawędzi tnących i zoptymalizowanych parametrów cięcia, aby uzyskać gładkie wykończenia i zachować wąskie tolerancje na elementach z tworzyw sztucznych. Jest to zestaw umiejętności, który rozszerza możliwości projektantów i inżynierów.

Wysokowydajne tworzywa sztuczne: Więcej niż tylko alternatywy

Te zaawansowane polimery zostały zaprojektowane z myślą o specyficznych, wymagających środowiskach, w których metale mogą zawieść lub być niepraktyczne.

PEEK: Najwyższa wydajność

Polieteroeteroketon (PEEK) jest jednym z najbardziej wydajnych tworzyw termoplastycznych, jakie obrabiamy. Zachowuje swoje właściwości mechaniczne w ekstremalnie wysokich temperaturach (do 250°C lub 482°F) i jest odporny na szeroki zakres chemikaliów i promieniowania. Sprawia to, że jest to materiał zastępujący metal w branżach takich jak produkcja półprzewodników do obsługi płytek półprzewodnikowych oraz w medycynie do sterylizacji instrumentów.

Delrin® (POM): Stabilność i niskie tarcie

Delrin znany jest z doskonałej stabilności wymiarowej, wysokiej sztywności i niskiego współczynnika tarcia. Właściwości te sprawiają, że idealnie nadaje się do precyzyjnych części, które wymagają płynnego, powtarzalnego ruchu, takich jak koła zębate, łożyska i rolki. Odporność na wilgoć sprawia, że części zachowują swój kształt i tolerancje przez długi czas.

Teflon® (PTFE): Niezrównana odporność chemiczna

Politetrafluoroetylen (PTFE) jest znany ze swoich właściwości nieprzywierających, ale jego prawdziwa siła tkwi w obojętności chemicznej. Niemal wszystkie substancje chemiczne nie mają na niego wpływu, dzięki czemu doskonale nadaje się do uszczelnień, uszczelek i okładzin w urządzeniach do przetwarzania chemicznego. Niezwykle niskie tarcie czyni go również użytecznym w łożyskach niesmarowanych.

Poniższa tabela pokazuje, gdzie te tworzywa sztuczne wyróżniają się na tle konkurencji.

| Tworzywo sztuczne | Kluczowa charakterystyka | Najlepsze dla... | Maks. Temp. pracy. |

|---|---|---|---|

| PEEK | Ekstremalna odporność termiczna i chemiczna | Przemysł lotniczy, medyczny, półprzewodniki | 250°C / 482°F |

| Delrin® (POM) | Wysoka sztywność i niskie tarcie | Koła zębate, łożyska, części precyzyjne | 90°C / 194°F |

| Nylon (PA) | Wytrzymałość i odporność na zużycie | Tuleje, nakładki ścieralne, koła | 99°C / 210°F |

| Teflon® (PTFE) | Odporność chemiczna, nieprzywierająca | Uszczelki, izolatory, wykładziny chemiczne | 260°C / 500°F |

| Ultem® (PEI) | Wysoka wytrzymałość i odporność na płomienie | Złącza elektryczne, narzędzia medyczne | 170°C / 338°F |

W PTSMAKE nasza wiedza specjalistyczna nie ogranicza się tylko do jednej rodziny materiałów. Opanowując zarówno metale, jak i tworzywa sztuczne, zapewniamy kompleksowe rozwiązania. Ta podwójna zdolność pozwala nam doradzać klientom w zakresie absolutnie najlepszego materiału dla ich potrzeb w zakresie precyzyjnego toczenia CNC, równoważąc wydajność, koszty i możliwości produkcyjne w celu osiągnięcia optymalnego rezultatu.

Wybór materiału jest kamieniem węgielnym udanego precyzyjnego toczenia CNC. Kluczowe znaczenie ma zrozumienie różnych właściwości metali, takich jak stal nierdzewna i aluminium, a także wysokowydajnych tworzyw sztucznych, takich jak PEEK i Delrin. Każdy materiał oferuje unikalną kombinację wytrzymałości, wagi, stabilności termicznej i odporności chemicznej. Nasze doświadczenie w PTSMAKE gwarantuje, że możemy poprowadzić Cię do optymalnego wyboru, przekształcając świetny projekt w funkcjonalną, niezawodną część, która działa dokładnie tak, jak zamierzono w jej ostatecznym zastosowaniu.

Zaawansowany sprzęt zapewniający niezrównaną precyzję i wydajność.

Czy kiedykolwiek zastanawiałeś się, co odróżnia dobrą część toczoną CNC od świetnej? To nie tylko umiejętności operatora czy jakość surowca. Prawdziwy sekret tkwi w samej maszynie. Odpowiedni sprzęt jest sercem każdego wysokowydajnego warsztatu maszynowego, a w PTSMAKE nasza inwestycja w zaawansowaną technologię pozwala nam konsekwentnie realizować obietnicę precyzji. Pomyśl o tym jak o kuchni mistrza kuchni; najlepsze składniki są bezużyteczne bez odpowiednich narzędzi do ich przygotowania. W precyzyjnym toczeniu CNC, nasze tokarki i centra tokarskie są naszymi wyspecjalizowanymi narzędziami, z których każde zostało wybrane do wykonywania określonych, wymagających zadań. Skupienie się na posiadaniu odpowiedniej maszyny do danego zadania to sposób, w jaki przekształcamy złożone projekty w namacalne, doskonałe części, za każdym razem. To podstawa zaufania, jakim obdarzają nas nasi partnerzy z branży lotniczej, medycznej i motoryzacyjnej.

Co zaawansowany sprzęt oznacza dla Twojego projektu? Oznacza to ściślejsze tolerancje, często sięgające ±0,005 mm lub lepiej. Oznacza to lepsze wykończenie powierzchni, które może wyeliminować potrzebę dodatkowych operacji polerowania. A co najważniejsze, oznacza to wydajność - szybsze wykonywanie części przy mniejszej liczbie ręcznych interwencji, co przekłada się na niezawodność i opłacalność.

Tokarki typu szwajcarskiego

Tokarki typu szwajcarskiego to nasze rozwiązanie dla małych, złożonych i wielkoseryjnych części. To, co czyni je wyjątkowymi, to system tulei prowadzących. Materiał jest podawany przez tę tuleję, a narzędzia tnące pracują na materiale bezpośrednio w punkcie podparcia. Taka konstrukcja znacznie zmniejsza ugięcia i wibracje, zwłaszcza w przypadku długich, smukłych części, takich jak sondy medyczne lub złącza elektroniczne. Pozwala nam to zachować niewiarygodną dokładność na całej długości elementu, co jest często wyzwaniem dla konwencjonalnych tokarek. W przypadku projektów wymagających tysięcy identycznych, skomplikowanych części, szybkość i stabilność obróbki w stylu szwajcarskim są po prostu niezrównane.

| Porównanie funkcji | Tokarka szwajcarska | Konwencjonalna tokarka CNC |

|---|---|---|

| Profil części | Idealny do długich, smukłych części (wysoki stosunek długości do średnicy) | Najlepszy do krótszych części o większej średnicy |

| System wsparcia | Tuleja prowadząca podtrzymuje materiał w pobliżu narzędzia tnącego | Uchwyt lub tuleja zaciskowa utrzymuje obrabiany przedmiot na jednym końcu |

| Typowa objętość | Produkcja wielkoseryjna | Prototypy do średnich serii |

| Kluczowa zaleta | Minimalizacja ugięcia materiału, wysoka precyzja w przypadku małych części | Wszechstronność dla szerokiego zakresu rozmiarów części |

Gdy projekt wymaga nie tylko precyzji, ale także złożonej geometrii, zwracamy się do naszych wieloosiowych centrów tokarskich. Są to konie robocze nowoczesnej produkcji, zdolne do przekształcenia prostego pręta metalowego w gotowy komponent w jednej operacji. Możliwość ukończenia części w jednym ustawieniu - podejście "done-in-one" - zmienia zasady gry zarówno pod względem jakości, jak i wydajności. Za każdym razem, gdy część jest przenoszona z jednej maszyny na drugą w celu wykonania dodatkowej operacji, pojawia się ryzyko błędu ludzkiego i niewielkich niewspółosiowości. Eliminując te transfery, usuwamy zmienne i zapewniamy, że każda cecha części jest idealnie koncentryczna i wyrównana z innymi. Ma to kluczowe znaczenie w przypadku komponentów, w których relacje między różnymi elementami są ściśle kontrolowane.

Wieloosiowe centra tokarskie CNC

Termin "wieloosiowy" odnosi się do liczby kierunków, w których narzędzia tnące i obrabiany przedmiot mogą poruszać się względem siebie. Standardowa tokarka ma dwie osie (X i Z). Centrum wieloosiowe może mieć 3, 4, 5 lub nawet więcej osi, w tym oś C do sterowania obrotami wrzeciona i oś Y do obróbki poza środkiem. Pozwala to na tworzenie niezwykle złożonych elementów bez konieczności przenoszenia części do frezarki. Możliwości te to nie tylko fantazyjne funkcje; mają one bezpośredni wpływ na ostateczny koszt i czas realizacji projektu. Skrócony czas konfiguracji oznacza, że maszyna spędza więcej czasu na cięciu, a mniej na bezczynności. Mniejsza liczba osprzętu i mniej ręcznej obsługi również przyczyniają się do bardziej oszczędnego i wydajnego procesu. W przypadku dokładność kinematyczna4 tych maszyn zapewnia precyzję każdego ruchu, przekładając zaprogramowane instrukcje na rzeczywistość fizyczną z mikroskopijną wiernością.

| Aspekt | Pojedyncza konfiguracja (wieloosiowa) | Konfiguracje wielokrotne (konwencjonalne) |

|---|---|---|

| Dokładność | Wysoki. Elementy są obrabiane względem siebie. | Niższe. Ryzyko kumulacji tolerancji przy każdej nowej konfiguracji. |

| Czas realizacji | Krócej. Nie traci się czasu na przenoszenie części między maszynami. | Dłuższy. Obejmuje czas na transfer, konfigurację i ponowną inspekcję. |

| Koszt pracy | Niższe. Ograniczona obsługa ręczna i interwencja operatora. | Wyższe. Wymaga czasu operatora na każdą konfigurację. |

| Współczynnik złomowania | Niższe. Mniejsze ryzyko błędu związanego z ponownym teksturowaniem. | Wyższe. Większe możliwości niedopasowania. |

Aby naprawdę uwolnić potencjał naszych wieloosiowych centrów tokarskich, polegamy na dwóch kluczowych technologiach: oprzyrządowaniu na żywo i wrzecionach pomocniczych. Funkcje te sprawiają, że tokarka CNC z prostej maszyny tokarskiej staje się kompletną, wielofunkcyjną komórką produkcyjną. Są one niezbędne do osiągnięcia najwyższego poziomu wydajności w precyzyjnym toczeniu CNC, zwłaszcza w przypadku części, które tradycyjnie wymagałyby zarówno operacji toczenia, jak i frezowania. W PTSMAKE odkryliśmy, że części wyposażone w te funkcje często mogą skrócić całkowity czas produkcji o ponad 30%, w oparciu o nasze wewnętrzne dane projektowe. Ten wzrost wydajności jest przenoszony bezpośrednio na naszych klientów poprzez szybsze dostawy i bardziej stabilne ceny.

Narzędzia pod napięciem i podwrzeciona

Moc narzędzi na żywo

Oprzyrządowanie pod napięciem odnosi się do napędzanych, obracających się narzędzi skrawających zamontowanych w głowicy tokarki. Oznacza to, że możemy wykonywać operacje frezowania, wiercenia i gwintowania na powierzchni czołowej lub obwodzie części, gdy jest ona nadal utrzymywana we wrzecionie głównym. Wyobraźmy sobie, że tworzymy śrubę z łbem sześciokątnym i wywierconym na krzyż otworem na zawleczkę. Tradycyjnie wymagałoby to obrócenia okrągłego korpusu i gwintów na tokarce, a następnie przeniesienia części do frezarki w celu utworzenia łba sześciokątnego i wywiercenia otworu. Dzięki oprzyrządowaniu na żywo wszystkie te operacje odbywają się w jednej sekwencji, na jednej maszynie. Pozwala to nie tylko zaoszczędzić czas, ale także gwarantuje doskonałą współosiowość elementów toczonych i frezowanych.

Wydajność wrzecion podrzędnych

Wrzeciono podrzędne lub wrzeciono dodatkowe to kolejna funkcja zmieniająca zasady gry. Jest to zasadniczo drugie, przeciwstawne wrzeciono, które może chwycić część z głównego wrzeciona po zakończeniu pierwszej strony. Część jest następnie odcinana od pręta, a wrzeciono podrzędne przedstawia tylną stronę części narzędziom do obróbki. Pozwala to na kompletną obróbkę zarówno przedniej, jak i tylnej części elementu bez konieczności ręcznej interwencji. W połączeniu z podajnikiem prętów umożliwia to produkcję w trybie "lights-out", w którym maszyna może pracować bez nadzoru przez wiele godzin, produkując setki idealnie wykończonych części.

| Cecha | Funkcja | Kluczowe korzyści dla projektu |

|---|---|---|

| Narzędzia na żywo | Umożliwia frezowanie, wiercenie i gwintowanie na tokarce. | Eliminuje potrzebę wtórnego frezowania, oszczędzając czas i poprawiając dokładność. |

| Wrzeciono pomocnicze | Drugie wrzeciono obrabia tylną stronę części. | Umożliwia kompletną obróbkę "done-in-one", redukując obsługę i skracając czas cyklu. |

| Oś Y | Umożliwia wiercenie i frezowanie poza środkiem. | Umożliwia tworzenie bardziej złożonych geometrii i elementów bez specjalnych uchwytów. |

| Podajnik prętów | Automatycznie ładuje nowy materiał do maszyny. | Ułatwia ciągłą, wysokonakładową produkcję i pracę bez nadzoru. |

Odpowiedni sprzęt to podstawa precyzyjnego toczenia CNC. Nasza inwestycja w specjalistyczne maszyny, takie jak tokarki typu szwajcarskiego do małych, skomplikowanych części i wieloosiowe centra tokarskie do kompleksowej produkcji "gotowe w jednym", jest bezpośrednią inwestycją w sukces Twojego projektu. Funkcje takie jak oprzyrządowanie na żywo i podwrzeciona dodatkowo zwiększają nasze możliwości, pozwalając nam skrócić czas realizacji, poprawić dokładność i dostarczać doskonałe komponenty. Dzięki tej przewadze technologicznej konsekwentnie spełniamy i przekraczamy oczekiwania naszych partnerów.

Sprawdzony sukces w branżach o wysokiej stawce.

Kiedy opracowujesz produkt dla branży o wysokiej stawce, "wystarczająco dobry" po prostu nie wystarczy. Termin "precyzja" nabiera znacznie większego znaczenia, gdy awaria komponentu może mieć krytyczne konsekwencje. Jest to coś, czego nauczyłem się z pierwszej ręki w PTSMAKE. Nie chodzi tylko o osiągnięcie tolerancji na rysunku; chodzi o zrozumienie środowiska, w którym ta część będzie żyć i unikalnych wyzwań branży, której służy. Prawdziwe partnerstwo w produkcji wynika z udokumentowanego doświadczenia w dziedzinach, w których stawka jest najwyższa. Chodzi o budowanie zaufania poprzez wykazanie, że już wcześniej rozwiązywaliśmy najtrudniejsze problemy.

Przemysł lotniczy i obronny: Gdzie porażka nie jest opcją

W przemyśle lotniczym liczy się każdy gram i każdy mikron. Podstawowymi wyzwaniami, które rozwiązujemy, jest osiągnięcie ekstremalnej lekkości bez uszczerbku dla integralności strukturalnej i utrzymanie niewiarygodnych tolerancji dla komponentów o krytycznym znaczeniu dla lotu. Często wymaga to pracy z zaawansowanymi materiałami, takimi jak stopy tytanu i Inconel, które są niezwykle trudne w obróbce. Nasza wiedza specjalistyczna w zakresie precyzyjne toczenie cnc pozwala nam tworzyć złożone geometrie komponentów, takich jak łopatki turbin i elementy konstrukcyjne, zapewniając, że spełniają one surowe normy AS9100. To świat produkcji bez wad, w którym pełna identyfikowalność nie jest dodatkiem - to wymóg.

Urządzenia medyczne: Precyzja, która ratuje życie

Branża urządzeń medycznych wymaga unikalnego połączenia mikroskopijnej precyzji i absolutnej czystości materiału. Często pracujemy z materiałami biokompatybilnymi, takimi jak PEEK i stal nierdzewna 316L do produkcji narzędzi chirurgicznych, implantów i komponentów sprzętu diagnostycznego. Wyzwaniem są tutaj nie tylko wąskie tolerancje, ale także zapewnienie idealnie gładkiego wykończenia powierzchni, aby zapobiec zanieczyszczeniu i zagwarantować bezpieczeństwo pacjenta. Każda wyprodukowana przez nas część posiada kompleksową dokumentację, zapewniającą pełną identyfikowalność materiału wymaganą przez przepisy FDA i ISO 13485. Chodzi o dostarczanie komponentów, którym można zaufać, dbając o dobro pacjenta.

| Koncentracja na branży | Kluczowe wyzwanie | Ekspertyza materiałowa | Wymaganie podstawowe |

|---|---|---|---|

| Przemysł lotniczy i obronny | Lekkość i wytrzymałość | Tytan, stopy aluminium, Inconel | Zero defektów i pełna identyfikowalność |

| Urządzenia medyczne | Biokompatybilność i precyzja | PEEK, stal nierdzewna 316L, Radel | Sterylność i bezpieczeństwo pacjentów |

W przeciwieństwie do branży lotniczej i medycznej, w których stawką jest życie lub śmierć, branża motoryzacyjna i elektroniczna stawiają przed sobą wyjątkowe wyzwania. Podczas gdy wadliwa część silnika może nie spowodować upadku samolotu, z pewnością może zaszkodzić reputacji marki w zakresie niezawodności i wydajności. Podobnie, mikroskopijna wada złącza może sprawić, że złożony system robotyczny stanie się bezużyteczny. To właśnie zrozumienie kontekstu - wiedza o tym, co naprawdę ma znaczenie dla każdego zastosowania - oddziela zwykłego dostawcę części od prawdziwego partnera produkcyjnego. W PTSMAKE stosujemy ten sam rygorystyczny sposób myślenia w każdej branży, dostosowując nasze procesy do określonych celów w zakresie wydajności, skali i kosztów.

Motoryzacja: Wydajność i niezawodność

W przypadku naszych klientów z branży motoryzacyjnej o wysokich osiągach nacisk kładziony jest na trwałość i moc. Obrabiamy komponenty układów silnikowych, niestandardowych skrzyń biegów i zawieszeń, gdzie części muszą wytrzymywać ekstremalne temperatury, ciśnienie i wibracje. Wyzwaniem jest utrzymanie wąskich tolerancji na hartowanej stali i specjalnych stopach aluminium, które zwiększają wydajność. Dzięki precyzyjnemu toczeniu CNC tworzymy niestandardowe złącza i elementy układu napędowego, które idealnie pasują i działają bezbłędnie w trudnych warunkach. Nie chodzi tylko o wykonanie części zgodnie ze specyfikacją; chodzi o zaprojektowanie komponentu, który pomaga wygrywać wyścigi i buduje reputację solidnej niezawodności. Wewnętrzna struktura materiału, w szczególności jego anizotropia5może odgrywać kluczową rolę w jego wydajności pod obciążeniem.

Elektronika i robotyka: Zawiłości miniaturyzacji

Świat elektroniki i robotyki to gra milimetrów i mikronów. Podstawowym wyzwaniem jest tu miniaturyzacja. Produkujemy małe, skomplikowane komponenty, takie jak obudowy czujników, miniaturowe złącza i niestandardowe radiatory. Części te często charakteryzują się złożoną geometrią wewnętrzną i bardzo drobnymi szczegółami, które są niezbędne do działania. Krytyczny jest również dobór materiałów, często obejmujący aluminium do rozpraszania ciepła lub specjalistyczne polimery do izolacji. Nasze procesy są zoptymalizowane pod kątem produkcji tych niewielkich części z idealną powtarzalnością, zapewniając, że każda obudowa czujnika lub złącze działa dokładnie tak, jak zaprojektowano, co ma kluczowe znaczenie dla niezawodności złożonych zautomatyzowanych systemów.

| Koncentracja na branży | Kluczowe wyzwanie | Ekspertyza materiałowa | Wymaganie podstawowe |

|---|---|---|---|

| Motoryzacja | Trwałość i wydajność | Stale hartowane, aluminium 7075 | Odporność na naprężenia i wysoką temperaturę |

| Elektronika i robotyka | Miniaturyzacja i złożoność | Aluminium 6061, PEEK, Delrin | Powtarzalność i precyzja |

Posiadanie doświadczenia w konkretnych branżach jest kluczowe, ale co pozwala nam konsekwentnie dostarczać wyniki w tak różnych dziedzinach? Sprowadza się to do podstawowej filozofii opartej na kontroli procesu i proaktywnej współpracy. Nie wystarczy po prostu pobrać plik CAD i nacisnąć "start". W produkcji o wysokiej stawce sukces jest określany na długo przed wycięciem pierwszego chipa. Zaczyna się od głębokiego wgłębienia się w sam projekt, współpracując z naszymi klientami, aby upewnić się, że część jest zoptymalizowana nie tylko pod kątem jej końcowego zastosowania, ale także pod kątem możliwości produkcji. Takie podejście pomaga zapobiegać kosztownym opóźnieniom i zapewnia, że końcowy komponent jest tak solidny i opłacalny, jak to tylko możliwe.

Czynnik jednoczący: Zaangażowanie w proces

To zobowiązanie jest wspólnym wątkiem, który łączy naszą pracę w przemyśle lotniczym, medycznym, motoryzacyjnym i robotyce. To system, a nie sugestia. Zbudowaliśmy naszą reputację na fundamencie rygorystycznej kontroli jakości, która jest osadzona na każdym etapie procesu produkcyjnego.

Od projektu do dostawy: Nasze ramy jakości

Ta struktura to nie tylko seria kontroli; to sposób myślenia. Wierzymy, że kontrolując proces, uzyskamy odpowiednie wyniki. Na przykład, w naszej fazie wspólnego przeglądu projektu (DFM), możemy zasugerować niewielką zmianę promienia zaokrąglenia, która nie wpływa na funkcjonalność, ale znacznie poprawia trwałość narzędzia i wykończenie powierzchni podczas procesu. precyzyjne toczenie cnc proces. Ta wiedza wynika z wieloletniego doświadczenia i jest czymś, co nasi klienci bardzo sobie cenią. Przekształca to relację z prostej transakcji w prawdziwe partnerstwo, w którym inwestujemy w sukces ich projektu od pierwszego dnia.

| Etap procesu | Punkt działania | Korzyści dla klienta |

|---|---|---|

| 1. Przegląd projektu (DFM) | Współpraca nad optymalizacją projektu | Niższe koszty i lepsza jakość |

| 2. Weryfikacja materiałów | Certyfikacja i testowanie wszystkich surowców | Gwarantowana wydajność i zgodność |

| 3. Kontrola w trakcie procesu | Ciągłe monitorowanie za pomocą sond CMM | Zapobiega odchyleniom przed ich wystąpieniem |

| 4. Końcowa kontrola jakości | Pełny raport wymiarowy i kontrola wizualna | Zaufanie do każdej dostarczonej części |

Sukces w branżach o wysokiej stawce, takich jak lotnictwo, medycyna, motoryzacja i elektronika, nie jest dziełem przypadku. Jest on bezpośrednim wynikiem zrozumienia specyficznych wyzwań każdego sektora, od lekkości i biokompatybilności po wydajność i miniaturyzację. Ta specjalistyczna wiedza opiera się na uniwersalnym fundamencie proaktywnej współpracy, skrupulatnej nauce o materiałach i niezachwianym zaangażowaniu w kontrolę procesów. To połączenie gwarantuje, że każdy dostarczany przez nas komponent jest gotowy do pełnienia swojej kluczowej roli, niezależnie od branży, w której działa.

Studia przypadków: Od złożonego projektu do nieskazitelnych części toczonych.

Teoria to jedno, ale zobaczyć znaczy uwierzyć. W świecie precyzyjnego toczenia CNC specyfikacje techniczne na stronie internetowej mogą powiedzieć tylko tyle. Prawdziwy test partnera produkcyjnego polega na jego zdolności do radzenia sobie z rzeczywistymi wyzwaniami - złożonymi geometriami, wymagającymi materiałami i niemożliwie wąskimi tolerancjami, które definiują nowoczesną inżynierię. Jak zespół przechodzi od złożonego pliku CAD do idealnie wykończonego komponentu? Chodzi o coś więcej niż tylko posiadanie najnowszego sprzętu; chodzi o rozwiązywanie problemów, które ma miejsce na hali produkcyjnej. Te studia przypadków z naszej pracy w PTSMAKE mają na celu odsłonięcie kurtyny i pokazanie dokładnie, w jaki sposób przekładamy skomplikowane projekty na namacalne, bezbłędne części. Omówimy konkretne wyzwania, przed którymi stanęli nasi klienci, rozwiązania, które opracowaliśmy, oraz wymierne wyniki, które zmieniły ich projekty. Tutaj precyzja spotyka się z praktyką.

Lotniczy mechanizm zatrzaskowy z Inconelu 718

Wyzwanie

Klient z branży lotniczej potrzebował krytycznego elementu zatrzaskowego do systemu rozmieszczania satelitów. Część została wykonana z Inconelu 718, niezwykle trudnego w obróbce nadstopu. Projekt obejmował głębokie, przecinające się otwory wewnętrzne i wymagał tolerancji położenia ±0,005 mm między kluczowymi elementami. Głównym wyzwaniem było nie tylko utrzymanie tolerancji, ale także zapobieganie naprężeniom materiału i zapewnienie zerowych niedoskonałości powierzchni, ponieważ każda awaria na orbicie byłaby katastrofalna w skutkach.

Nasze rozwiązanie

Podeszliśmy do tego projektu z wieloaspektową strategią. Część została obrobiona na jednym z naszych wieloosiowych centrów tokarskich CNC, co pozwoliło nam wykonać większość operacji w jednym ustawieniu, minimalizując tolerancję. Użyliśmy specjalistycznych narzędzi z węglików spiekanych z powłoką ceramiczną, zaprojektowanych specjalnie dla Inconelu, w połączeniu z wysokociśnieniowym systemem chłodzenia do zarządzania ekstremalnym ciepłem generowanym podczas cięcia. Nasi inżynierowie zaprogramowali bardzo specyficzne ścieżki narzędzia, aby uniknąć ostrych zmian kierunku, które mogłyby obciążyć materiał. Każda pojedyncza część została poddana kontroli CMM w trakcie procesu oraz końcowej, rygorystycznej kontroli CMM.

Wynik

Z powodzeniem dostarczyliśmy całą partię komponentów, z których 100% spełniło lub przekroczyło wymagane specyfikacje. Nasza kontrola procesu zaowocowała ostateczną tolerancją pozycjonowania, która była konsekwentnie utrzymywana w granicach ±0,003 mm. Klient był w stanie kontynuować swój harmonogram montażu przed czasem, przyczyniając się do pomyślnego uruchomienia systemu.

Inżynieria stojąca za rozwiązaniem: Więcej niż tylko maszyny

Sukces tych projektów nie polegał jedynie na naciśnięciu przycisku na zaawansowanej maszynie. Zrodził się on z głębokiego zrozumienia materiałoznawstwa i dynamiki obróbki skrawaniem. Prawdziwie precyzyjne toczenie CNC wymaga podejścia inżynieryjnego, w którym każda decyzja - od wyboru narzędzia po programowanie - jest przemyślana i świadoma. Jest to połączenie doświadczenia i technologii, które zamienia potencjalny koszmar produkcyjny w powtarzalny sukces. W PTSMAKE ten inżynierski sposób myślenia jest podstawą naszej działalności, zapewniając, że nie tylko produkujemy części, ale rozwiązujemy podstawowe wyzwania produkcyjne dla naszych partnerów. Proces ten obejmuje dokładną analizę zachowania materiału pod wpływem stresu związanego z obróbką i planowanie każdego kroku w celu kontrolowania wyniku z przewidywalną dokładnością.

Radzenie sobie z wyzwaniami materiałowymi: Przypadek Inconelu

Obróbka materiału takiego jak Inconel 718 to klasyczny przykład sytuacji, w której liczy się doświadczenie. Stop ten znany jest z niesamowitej wytrzymałości w wysokich temperaturach, ale ta sama właściwość sprawia, że jest on niezwykle trudny do cięcia. Ma on tendencję do Hartowanie pracy6, co oznacza, że sama czynność cięcia sprawia, że warstwa powierzchniowa staje się twardsza i trudniejsza do dalszej obróbki. Standardowe podejście doprowadziłoby do szybkiego zużycia narzędzia, słabego wykończenia powierzchni i utraty dokładności wymiarowej. Nasze rozwiązanie polegało na zastosowaniu określonych prędkości skrawania i posuwów, w oparciu o nasze wewnętrzne dane testowe, aby utrzymać się poniżej progu powodującego znaczne utwardzenie. Sztywność naszego centrum tokarskiego CNC miała również krytyczne znaczenie, ponieważ wszelkie wibracje byłyby potęgowane, prowadząc do drgań narzędzia i uszkodzenia części.

Od jednego do dziesięciu tysięcy: Zapewnienie spójności wolumenu

Wyzwania związane z projektami wielkoseryjnymi, takimi jak wtryskiwacz paliwa samochodowego, są zupełnie inne. Tutaj główny cel zmienia się z produkcji jednej doskonałej części na produkcję tysięcy identycznych doskonałych części. Kluczem jest powtarzalność. Nasze rozwiązanie opierało się na tokarce typu szwajcarskiego, idealnej platformie do masowej produkcji małych, złożonych komponentów. Ale maszyna to tylko część równania. Proces, który wokół niej zbudowaliśmy, obejmujący zautomatyzowane pomiary w trakcie procesu i statystyczną kontrolę procesu (SPC), gwarantował spójność. Dzięki ciągłemu monitorowaniu krytycznych wymiarów i dokonywaniu mikroregulacji w czasie rzeczywistym, mogliśmy zapobiegać odchyleniom, zanim jeszcze do nich doszło, zapewniając, że każda część schodząca z linii była idealnym klonem pierwszej.

| Cecha | Koncentracja na prototypowaniu | Koncentracja na produkcji wysokonakładowej |

|---|---|---|

| Główny cel | Weryfikacja projektu i funkcji | Efektywność kosztowa i powtarzalność |

| Oprzyrządowanie | Standardowe lub częściowo niestandardowe | Wysoce zoptymalizowane, niestandardowe oprzyrządowanie |

| Kontrola procesu | Kontrola ręczna, współrzędnościowa maszyna pomiarowa | Zautomatyzowana kontrola, SPC |

| Czas cyklu | Problem drugorzędny | Kluczowe znaczenie dla kosztów |

Zasada partnerstwa: jak współpraca napędza wyniki

Pomyślny wynik w precyzyjnym toczeniu CNC rzadko jest ulicą jednokierunkową. Najlepsze wyniki osiąga się dzięki współpracy między klientem a producentem. Postrzegamy naszą rolę jako coś więcej niż tylko dostawcę; jesteśmy rozszerzeniem zespołu inżynierów. Oznacza to wczesne zaangażowanie, zadawanie właściwych pytań i oferowanie naszej wiedzy w zakresie produkcji, aby pomóc zoptymalizować projekt przed wycięciem pojedynczego chipa. To proaktywne podejście, często określane jako Design for Manufacturability (DFM), polega na identyfikowaniu i rozwiązywaniu potencjalnych problemów produkcyjnych na etapie projektowania, gdzie wprowadzenie zmian jest najłatwiejsze i najtańsze. To właśnie ten duch współpracy przekształca dobrą część w świetną, a prostą transakcję w długoterminową, opartą na zaufaniu relację.

Obudowa urządzenia medycznego z tytanu klasy 5

Wyzwanie

Firma z branży technologii medycznych zwróciła się do nas z projektem cienkościennej obudowy urządzenia wszczepialnego wykonanej z tytanu klasy 5. Projekt był elegancki, ale stwarzał poważne przeszkody produkcyjne. Charakteryzował się ostrymi narożnikami wewnętrznymi i niejednolitą grubością ścianek, co stwarzało wysokie ryzyko zniekształcenia części i niemożność utrzymania wymaganej tolerancji ±0,003 mm podczas toczenia.

Nasze rozwiązanie

Zamiast po prostu zacytować trudny projekt, zainicjowaliśmy przegląd DFM z ich zespołem inżynierów. Zaproponowaliśmy dodanie niewielkich promieni do wewnętrznych narożników, aby zmniejszyć koncentrację naprężeń i nacisk narzędzia. Współpracowaliśmy również nad racjonalizacją grubości ścianki, aby stworzyć bardziej stabilną strukturę do obróbki. Po zoptymalizowaniu projektu wykorzystaliśmy 9-osiową szwajcarską tokarkę z wysokociśnieniowym systemem chłodzenia i specjalistycznym oprzyrządowaniem do obróbki elementu. Proces DFM był tutaj prawdziwym kluczem do sukcesu.

Wynik

Przeprojektowana część była nie tylko możliwa do wyprodukowania w granicach tolerancji, ale także z natury mocniejsza dzięki ulepszonej geometrii. Osiągnęliśmy zgodność części 100%, a wewnętrzna analiza naszego klienta wykazała, że proces DFM pozwolił mu zaoszczędzić szacunkowo 20% na ostatecznym koszcie części, unikając potrzeby stosowania bardziej złożonego oprzyrządowania i wolniejszych czasów cyklu. Co ważniejsze, pozwoliło to uniknąć tygodni potencjalnych opóźnień w produkcji.

| Nasz wkład | Wpływ na działalność klienta |

|---|---|

| Informacje zwrotne DFM | Niższy koszt części, szybsze uruchomienie |

| Stała jakość | Mniej awarii montażowych |

| Dostawa na czas | Przewidywalne harmonogramy projektów |

| Proaktywna komunikacja | Zmniejszone koszty zarządzania |

Te studia przypadków podkreślają podstawową zasadę: sukces w precyzyjnym toczeniu CNC wynika z czegoś więcej niż tylko zaawansowanych maszyn. Jest to produkt głębokiej wiedzy inżynieryjnej, proaktywnej współpracy i nieustannego skupienia się na rozwiązywaniu podstawowych wyzwań klienta. Integrując projektowanie pod kątem możliwości produkcyjnych i rygorystyczną kontrolę procesu, wykraczamy poza zwykłe wytwarzanie części, dostarczając namacalną wartość, która ma wpływ na projekty, harmonogramy i wyniki finansowe naszych klientów. Jest to standard partnerstwa, do którego dążymy w PTSMAKE.

Kącik inżyniera projektanta: DFM dla toczenia precyzyjnego.

Jako inżynier projektant skupiasz się przede wszystkim na tworzeniu innowacyjnych rozwiązań, które rozwiązują złożone problemy. Skrupulatnie opracowujesz każdy szczegół modelu CAD, upewniając się, że spełnia on wszystkie wymagania funkcjonalne. Ale co się dzieje, gdy ten idealny projekt spotyka się z rzeczywistością hali produkcyjnej? W tym miejscu projektowanie pod kątem możliwości produkcyjnych (DFM) staje się najpotężniejszym sprzymierzeńcem, szczególnie w świecie precyzyjne toczenie cnc. W DFM nie chodzi o kompromis z wizją; chodzi o jej optymalizację pod kątem wydajnej, opłacalnej i powtarzalnej produkcji. Jest to pomost między genialną koncepcją a namacalną, wysokiej jakości częścią, która jest dostarczana na czas i w ramach budżetu. Zaniedbanie zasad DFM może prowadzić do nieoczekiwanego wzrostu kosztów, opóźnień w produkcji i części, które nie spełniają krytycznych specyfikacji. Proste dostosowanie, takie jak zmiana wewnętrznego ostrego narożnika na promień, który pasuje do standardowego narzędzia tnącego, może stanowić różnicę między 10-minutowym czasem cyklu a 30-minutowym.

W PTSMAKE postrzegamy DFM jako proces oparty na współpracy. Współpracujemy z inżynierami takimi jak Ty, aby udoskonalić projekty, zanim zostanie wycięty pojedynczy chip metalu. Ta sekcja jest Twoim kącikiem - miejscem praktycznych, praktycznych porad zdobytych przez lata praktycznego doświadczenia. Zbadamy trzy krytyczne obszary: jak zoptymalizować pod kątem wąskich tolerancji bez rozbijania banku, najlepsze praktyki projektowania gwintów wewnętrznych i zewnętrznych, aby uniknąć typowych pułapek, oraz jak dokonać strategicznego wyboru materiałów, które równoważą funkcję, koszt i skrawalność. To spojrzenie w głąb umysłu maszynisty, dające wgląd w to, jak sprawić, by kolejny precyzyjnie toczony komponent stał się sukcesem produkcyjnym od samego początku.

Dążenie do precyzji leży u podstaw inżynierii, ale tolerancje, które są mniejsze niż to konieczne, są częstym źródłem zawyżonych kosztów w toczeniu CNC. Każda dodatkowa kropka dziesiętna w tolerancji może mieć wykładniczy wpływ na czas obróbki, wymagania narzędziowe i procesy kontroli. Kluczem jest określenie wąskich tolerancji tylko tam, gdzie są one krytyczne z funkcjonalnego punktu widzenia.

Optymalizacja pod kątem wąskich tolerancji

Osiągnięcie wysokiej precyzji to taniec pomiędzy zamierzeniami projektowymi, właściwościami materiału i możliwościami maszyny. Wybór projektu odgrywa ogromną rolę w tym, jak łatwo i konsekwentnie możemy utrzymać wąską tolerancję.

Projektowanie funkcji i jego wpływ

Należy wziąć pod uwagę geometrię części. Długie, smukłe elementy są bardziej podatne na ugięcia i wibracje podczas obróbki, co utrudnia utrzymanie jednolitych średnic i prostoliniowości. Wyższy stosunek długości do średnicy często wymaga dodatkowego wsparcia, takiego jak konik, i wolniejszych prędkości skrawania, co wydłuża czas cyklu. Podobnie, głębokie rowki lub otwory o małych średnicach wymagają specjalistycznego oprzyrządowania o długim zasięgu, które jest mniej sztywne i bardziej podatne na uszkodzenia. Dodanie niewielkiego promienia do narożników wewnętrznych jest jedną z najskuteczniejszych korekt DFM. Ostrego narożnika wewnętrznego nie można utworzyć za pomocą narzędzia obrotowego; wymaga to dodatkowego procesu, takiego jak EDM, co znacznie zwiększa koszty. Projektowanie z promieniem nieco większym niż promień naroża standardowego narzędzia umożliwia szybszą i bardziej stabilną obróbkę. Takie podejście nie tylko obniża koszty, ale także poprawia integralność strukturalną części poprzez minimalizację koncentracji naprężeń, co jest krytycznym czynnikiem wpływającym na niezawodność końcowego komponentu. To nieodłączne zachowanie materiału może wpływać na to, jak reaguje on na naprężenia podczas obróbki, wpływając na ostateczne wymiary części.

Wybór materiału i stabilność

Wybrany materiał jest równie ważny jak geometria. Różne materiały zachowują się inaczej pod wpływem naprężeń i ciepła w procesie cięcia. Bardziej miękkie materiały, takie jak aluminium 6061, są generalnie łatwe w obróbce, ale ich rozszerzalność cieplna może sprawić, że utrzymanie bardzo wąskich tolerancji będzie wyzwaniem bez kontrolowanego klimatu. Twardsze materiały, takie jak stal nierdzewna 316, są bardziej stabilne, ale wymagają wolniejszych prędkości skrawania i powodują większe zużycie narzędzi. W naszej pracy z klientami odkryliśmy, że zrozumienie właściwości materiału Anizotropia7 może być kluczowa w przypadku części wymagających wyjątkowej precyzji.

| Materiał | Obrabialność (w porównaniu do stali 1212) | Stabilność termiczna | Kluczowe czynniki wpływające na obrót |

|---|---|---|---|

| Aluminium 6061-T6 | 90% | Umiarkowany | Może być "gumowaty"; osiągalne jest dobre wykończenie powierzchni. |

| Stal nierdzewna 304 | 45% | Wysoki | Praca twardnieje; wymaga sztywnej konfiguracji i ostrych narzędzi. |

| PEEK | 55% | Bardzo wysoka | Materiał ścierny i wymaga specjalnego oprzyrządowania; niska przewodność cieplna. |

| Delrin (Acetal) | 80% | Dobry | Doskonałe do wąskich tolerancji, ale mogą być kruche przy cienkich ściankach. |

Tabela ta pokazuje, że skrawalność nie jest jedynym czynnikiem. Stabilność materiału i jego tendencja do utwardzania się są kluczowymi czynnikami w planowaniu udanej obróbki. precyzyjne toczenie cnc proces.

Poza tolerancjami, projektowanie gwintów i wybór materiałów to dwa obszary, w których przemyślane DFM może przynieść znaczące korzyści zarówno w zakresie wydajności części, jak i ogólnych kosztów projektu. Elementy te są ze sobą powiązane i powinny być rozpatrywane razem na wczesnych etapach procesu projektowania.

Projektowanie gwintów wewnętrznych i zewnętrznych

Gwinty wydają się proste, ale są częstym źródłem problemów produkcyjnych. Najczęstszym błędem jest określanie niestandardowych skoków gwintów lub niestandardowych rozmiarów. Chociaż czasami jest to konieczne, wymaga to niestandardowego oprzyrządowania, co znacznie wydłuża czas realizacji i zwiększa koszty projektu. O ile to możliwe, należy trzymać się standardowych systemów gwintów, takich jak UNC (Unified National Coarse) lub UNF (Unified National Fine).

Typowe pułapki i rozwiązania związane z gwintowaniem

Kolejnym krytycznym szczegółem jest zapewnienie odpowiedniego luzu dla narzędzia do gwintowania. W przypadku gwintów zewnętrznych należy zapewnić podcięcie lub rowek odciążający w miejscu zakończenia gwintu. Daje to narzędziu miejsce do czystego wyjścia z cięcia bez uderzania w ramię. W przypadku gwintów wewnętrznych, zwłaszcza w otworach nieprzelotowych, ważne jest zaprojektowanie otworu głębszego niż wymagana długość gwintu. To "odciążenie gwintu" zapewnia miejsce na gromadzenie się wiórów i umożliwia gwintownikowi lub narzędziu do gwintowania wykonanie końcowego gwintu bez obniżania się. Nieuwzględnienie tego może prowadzić do złamania narzędzia, uszkodzenia części i kosztownych przeróbek.

| Powszechny błąd | Konsekwencje | Rozwiązanie DFM |

|---|---|---|

| Nawlekanie na ramię | Awaria narzędzia, niekompletny ostatni wątek. | Dodaj rowek odciążający lub podcięcie. |

| Gwintowanie do dna nieprzelotowego otworu | Uszkodzenie narzędzia, pakowanie wiórów, słabe gwinty. | Wywiercić otwór głębszy niż wymagana długość gwintu. |

| Określanie niestandardowych rozmiarów gwintów | Wymaga niestandardowego, kosztownego oprzyrządowania. | Używaj standardowych rozmiarów gwintów UNC/UNF/Metrycznych. |

| Niekompletne objaśnienia wątków | Niejednoznaczność, możliwość wystąpienia nieprawidłowych części. | Podać typ, rozmiar, skok i klasę gwintu (np. 1/4"-20 UNC-2B). |

Wybór materiałów pod kątem funkcjonalności i kosztów

Wybór odpowiedniego materiału to zadanie wymagające zachowania równowagi. Potrzebujesz materiału, który spełnia wymagania funkcjonalne części - wytrzymałość, odporność chemiczną, tolerancję na temperaturę - ale musisz także wziąć pod uwagę jego wpływ na proces produkcyjny. Koszt surowca to tylko część równania; równie ważna jest jego obrabialność. Materiał, który jest trudny w obróbce, spowoduje wydłużenie czasu cyklu, zwiększone zużycie narzędzi i wyższy koszt końcowy części, nawet jeśli sam surowiec jest niedrogi. Przykładowo, tytan jest doskonałym wyborem do lekkich zastosowań o wysokiej wytrzymałości, ale jego słaba przewodność cieplna i tendencja do utwardzania się sprawiają, że jest to jeden z trudniejszych materiałów do obróbki skrawaniem, co zwiększa koszty obróbki. Dla kontrastu, stop mosiądzu do swobodnej obróbki może oferować wystarczającą wydajność dla innego zastosowania za ułamek całkowitego kosztu produkcji. W PTSMAKE nasi inżynierowie mogą pomóc w osiągnięciu tych kompromisów, często sugerując alternatywne materiały, które zapewniają wymaganą wydajność bez wysokich kosztów obróbki.

Skupiając się na tych praktycznych zasadach DFM dotyczących tolerancji, gwintów i materiałów, można znacznie usprawnić przejście od projektu do produkcji. Takie proaktywne podejście nie tylko oszczędza czas i pieniądze, ale także sprzyja silniejszemu partnerstwu między Tobą a Twoim partnerem produkcyjnym.

Skuteczne projektowanie pod kątem możliwości produkcyjnych w precyzyjnym toczeniu CNC opiera się na kilku podstawowych zasadach. Obejmuje ona określanie wąskich tolerancji tylko tam, gdzie jest to konieczne ze względów funkcjonalnych, ponieważ wybór materiału i cechy geometryczne mają bezpośredni wpływ na osiągalność. Standaryzacja gwintów i zapewnienie odpowiedniego luzu narzędziowego pozwala uniknąć kosztownych niestandardowych narzędzi i przeróbek. Wreszcie, wybór materiałów wymaga równowagi między wymaganiami funkcjonalnymi a ich skrawalnością, aby zoptymalizować zarówno wydajność, jak i koszty. Rozważania te przekształcają dobry projekt w pomyślnie wyprodukowaną część.

Kompleksowe opcje wykończenia powierzchni i obróbki końcowej.

Doskonale obrobiona część to tylko połowa sukcesu. Podróż od surowego bloku metalu do końcowego, funkcjonalnego komponentu często obejmuje krytyczne etapy wykańczania i obróbki końcowej. Nie są to tylko kosmetyczne przemyślenia; są one integralną częścią wydajności, trwałości i estetyki części. Pomyśl o tym w ten sposób: precyzyjny proces toczenia CNC tworzy kształt, ale wykończenie powierzchni nadaje części jej pancerz i tożsamość. To właśnie chroni komponent przed korozją w trudnym środowisku, zmniejsza tarcie w ruchomym zespole lub przygotowuje go do ostatecznego oznakowania. Dla inżynierów i kierowników ds. zaopatrzenia, zarządzanie wieloma dostawcami w zakresie obróbki skrawaniem, wykańczania i montażu może być logistycznym koszmarem, wprowadzając ryzyko opóźnień, błędnej komunikacji i niespójnej jakości. Właśnie dlatego podejście oparte na kompleksowej obsłudze jest tak cenne. W PTSMAKE integrujemy te usługi, aby zapewnić płynny przepływ pracy, zapewniając, że część opuszczająca nasz zakład jest naprawdę kompletna i gotowa do zastosowania. Kontrolując cały proces, utrzymujemy ścisłe tolerancje i standardy jakości ustalone podczas początkowej fazy obróbki. Takie całościowe podejście upraszcza łańcuch dostaw i gwarantuje lepszy produkt końcowy.

Wykończenia ochronne i estetyczne

Obróbki te mają na celu ochronę części przed czynnikami środowiskowymi, jednocześnie zwiększając jej atrakcyjność wizualną. Właściwe wykończenie zależy całkowicie od zastosowania, materiału i pożądanego rezultatu.

Anodowanie (typ II i III)

W przypadku aluminium anodowanie tworzy na powierzchni twardą, odporną na korozję warstwę tlenku.

- Anodowanie typu II: Jest to standardowe lub "dekoracyjne" anodowanie. Zapewnia dobrą odporność na korozję i może być barwiona na różne kolory, dzięki czemu idealnie nadaje się do produktów konsumenckich i elementów architektonicznych. Jest zgodny ze standardami MIL-A-8625 typu II.

- Anodowanie typu III (twarda powłoka): Proces ten tworzy znacznie grubszą, gęstszą i twardszą warstwę, oferującą doskonałą odporność na zużycie i ścieranie. Jest ona często używana do wysokowydajnych zastosowań w przemyśle lotniczym i motoryzacyjnym, gdzie trwałość jest najważniejsza. Spełnia wymagania normy MIL-A-8625 Typ III.

Poszycie

Platerowanie polega na nakładaniu cienkiej warstwy innego metalu na powierzchnię części w celu nadania jej określonych właściwości.

| Typ wykończenia | Podstawowa korzyść | Wspólne materiały | Typowe zastosowanie |

|---|---|---|---|

| Niklowanie | Odporność na korozję/zużycie, smarowność | Stal, mosiądz, aluminium | Złącza hydrauliczne, elektronika |

| Chromowanie | Twardość, łatwość czyszczenia, estetyka | Stal, aluminium, tworzywo sztuczne | Wykończenia samochodowe, narzędzia |

| Cynkowanie galwaniczne | Doskonała odporność na korozję (protektorowa) | Stal, żelazo | Elementy złączne, osprzęt, wsporniki |

Zabiegi zwiększające wydajność

Poza wyglądem i podstawową ochroną, niektóre obróbki zasadniczo zmieniają właściwości materiału części, aby spełnić wymagające kryteria wydajności. Procesy te są często określane w początkowej fazie projektowania, ponieważ mogą wpływać na wymiary osiągane podczas precyzyjnego toczenia CNC. Wykwalifikowany partner produkcyjny planuje te zmiany od samego początku. Na przykład, jeśli część wymaga obróbki cieplnej, może być konieczne obrobienie jej do nieco innych wymiarów przed obróbką, aby uwzględnić wszelkie rozszerzanie się lub kurczenie materiału. Takie przewidywanie ma kluczowe znaczenie dla utrzymania ostatecznych wymagań dotyczących tolerancji. Ignorowanie tych efektów może prowadzić do powstawania części niezgodnych ze specyfikacją, powodując kosztowne przeróbki lub złomowanie. W tym miejscu doświadczenie w zarządzaniu całym cyklem produkcyjnym staje się znaczącą zaletą. Rozumiemy, w jaki sposób każdy etap wpływa na następny, zapewniając, że końcowa część jest dokładnie taka, jak przewidział inżynier.

Obróbka cieplna

Obejmuje to kontrolowane ogrzewanie i chłodzenie w celu zmiany mikrostruktury metalu. Typowe procesy obejmują:

- Hartowanie: Zwiększa wytrzymałość i odporność na zużycie.

- Wyżarzanie: Zmiękcza metal, ułatwiając jego obróbkę lub formowanie.

- Łagodzenie stresu: Zmniejsza naprężenia wewnętrzne spowodowane obróbką skrawaniem.

Pasywacja

Proces chemiczny dla stali nierdzewnej i innych stopów, który usuwa wolne żelazo z powierzchni i tworzy pasywną, niereaktywną warstwę. Znacząco zwiększa to odporność na korozję bez zmiany wymiarów części. Jest to standardowy wymóg dla zastosowań medycznych i spożywczych, często wykonywany zgodnie ze specyfikacjami takimi jak ASTM A967. Obróbka ta jest szczególnie skuteczna w przypadku części wykonanych z austenityczny8 gatunki stali nierdzewnej.

Elektropolerowanie

Często określany jako powlekanie odwrócone, ten proces elektrochemiczny usuwa mikroskopijną warstwę materiału z powierzchni. Rezultatem jest jasne, gładkie i ultra czyste wykończenie. Usuwa zadziory, poprawia odporność na korozję i zmniejsza tarcie powierzchniowe, dzięki czemu idealnie nadaje się do implantów medycznych, sprzętu farmaceutycznego i elementów półprzewodnikowych.

| Leczenie | Podstawowa funkcja | Kluczowe korzyści | Zmiana wymiarów |

|---|---|---|---|

| Obróbka cieplna | Modyfikacja mikrostruktury | Zwiększona twardość/miękkość | Potencjał niewielkich zmian |

| Pasywacja | Usuwanie zanieczyszczeń powierzchniowych | Zwiększona odporność na korozję | Brak |

| Elektropolerowanie | Gładka i czysta powierzchnia | Zmniejszone tarcie, lepsza higiena | Drobne usuwanie materiału |

Usługi znakowania i montażu

Końcowe etapy produkcji obejmują przygotowanie części do identyfikacji i integracji z większym produktem. Konsolidacja tych usług z partnerem w zakresie obróbki skrawaniem eliminuje dodatkowe koszty wysyłki, obsługi i koordynacji, które są częstym źródłem opóźnień i potencjalnych uszkodzeń. Gdy części przemieszczają się między różnymi dostawcami, łańcuch dostaw zostaje przerwany, a odpowiedzialność za jakość może się rozmyć. W naszych poprzednich projektach w PTSMAKE widzieliśmy, jak klienci znacznie skracali czas montażu swoich produktów końcowych, zlecając nam obsługę podzespołów. Na przykład, zamiast wysyłać klientowi dziesięć pojedynczych komponentów do montażu, dostarczamy pojedynczą, wstępnie zmontowaną i sprawdzoną pod względem jakości jednostkę. Nie tylko oszczędza to cenny czas i pracę, ale także zmniejsza złożoność zarządzania zapasami. Przekształca to relację z prostym dostawcą części w prawdziwego partnera produkcyjnego inwestującego w wydajność całej linii produkcyjnej.

Trawienie laserowe

Proces ten wykorzystuje skupioną wiązkę lasera do trwałego znakowania powierzchni części. Jest to idealne rozwiązanie do dodawania:

- Numery części

- Numery seryjne

- Logo i branding

- Kody QR lub kody kreskowe zapewniające identyfikowalność

Trawienie laserowe jest niezwykle precyzyjne i nie dodaje żadnych obcych materiałów ani nie powoduje znacznych naprężeń powierzchniowych, dzięki czemu jest to czysta i trwała metoda identyfikacji.

Usługi montażu części

Wiele komponentów obrabianych CNC jest częścią większego zespołu. Oferowanie usług montażowych zapewnia ogromną wartość poprzez uproszczenie łańcucha dostaw klienta. Może to obejmować zarówno proste zadania, takie jak instalacja spirali i wkładek wciskanych, jak i bardziej złożone podzespoły obejmujące wiele komponentów, elementów złącznych i okablowania.

| Usługa | Korzyści dla kierownika ds. zakupów | Aspekt kontroli jakości |

|---|---|---|

| Zintegrowane wykończenie | Mniej PO, pojedynczy punkt kontaktowy | Spójne standardy jakości we wszystkich procesach |

| Trawienie laserowe | Pełna identyfikowalność, części gotowe do inwentaryzacji | Zapewniona przejrzystość i trwałość znaku |

| Podzespół | Mniejszy nakład pracy własnej, krótszy czas realizacji zamówień | Dopasowanie i działanie przetestowane przed wysyłką |

Kompleksowy zestaw opcji wykańczania powierzchni i obróbki końcowej przekształca warsztat maszynowy w kompleksowego partnera produkcyjnego. Od powłok ochronnych i obróbki zwiększającej wydajność po końcowe znakowanie i montaż, te usługi o wartości dodanej są krytycznym rozszerzeniem precyzyjnego procesu toczenia CNC. Integracja tych etapów pod jednym dachem usprawnia łańcuch dostaw, zapewnia spójną kontrolę jakości i ostatecznie dostarcza bardziej niezawodny i kompletny produkt gotowy do ostatecznego zastosowania, oszczędzając czas i złożoność logistyczną.

Nasze niezachwiane zaangażowanie w zapewnienie jakości!

W produkcji precyzyjnej "jakość" to coś więcej niż tylko modne słowo; to podstawa zaufania i niezawodności. Pojedynczy komponent niezgodny ze specyfikacją może spowodować katastrofalne awarie linii montażowej, kosztowne wycofanie produktu, a nawet zagrożenie bezpieczeństwa. Dlatego w PTSMAKE nasze podejście do zapewnienia jakości nie jest ostatnim krokiem - to filozofia osadzona w każdym podejmowanym przez nas działaniu. Wierzymy, że prawdziwa jakość jest projektowana od samego początku, a nie tylko kontrolowana na końcu. To zobowiązanie polega na budowaniu zaufania do każdej dostarczanej przez nas części, zapewniając, że to, co otrzymujesz, jest dokładnie tym, co zaprojektowałeś.

Jak zatem wygląda prawdziwie skuteczny system zapewniania jakości dla precyzyjne toczenie cnc? Jest to proaktywny i systematyczny proces mający na celu zapobieganie powstawaniu usterek przed ich wystąpieniem. Wiąże się to z wieloetapowym podejściem, które rozpoczyna się od dokładnego przeglądu projektu i jest kontynuowane poprzez monitorowanie procesu, końcową kontrolę przy użyciu zaawansowanego sprzętu i pełną dokumentację. Jest to kultura skrupulatnej dbałości o szczegóły, wspierana przez certyfikowane procesy, takie jak ISO 9001. Nie tylko znajdujemy problemy; eliminujemy możliwość ich wystąpienia. Naszym celem jest dostarczenie nie tylko części, ale także całkowitego spokoju ducha.

Proaktywna a reaktywna kontrola jakości

Wielu dostawców stosuje reaktywną kontrolę jakości, polegającą na sprawdzaniu części dopiero pod koniec cyklu produkcyjnego. My działamy inaczej. Nasz proaktywny model zapewniania jakości ma na celu identyfikację i korygowanie potencjalnych problemów na każdym etapie produkcji.

| Podejście | Reaktywna kontrola jakości (stary sposób) | Proaktywne zapewnianie jakości (sposób PTSMAKE) |

|---|---|---|

| Koncentracja | Znajdowanie usterek po ich wystąpieniu. | Zapobieganie występowaniu usterek. |

| Czas | Tylko kontrola na końcu linii. | Zintegrowany w całym procesie. |

| Wynik | Wyższe wskaźniki złomowania, możliwość opóźnień. | Stała jakość, terminowość dostaw, niższe koszty. |

| Wpływ na klienta | Ryzyko otrzymania niezgodnych części. | Pewność otrzymania doskonałych części za każdym razem. |

Ta proaktywna postawa jest naszym niezachwianym zobowiązaniem wobec klientów. W ten sposób zapewniamy, że każdy komponent, od pierwszego prototypu po pełną serię produkcyjną, spełnia najwyższe standardy precyzji i doskonałości.

Nasz proces zapewniania jakości to ustrukturyzowana podróż oparta na czterech kluczowych filarach. Udoskonaliliśmy ten system przez lata współpracy z klientami w wymagających branżach, takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne. Wszystko zaczyna się na długo przed wykonaniem pierwszego cięcia.

Krok 1: Plan na sukces - wstępny przegląd projektu

Najskuteczniejszym sposobem zapewnienia jakości jest rozwiązywanie potencjalnych problemów u źródła. Zanim jakikolwiek materiał zostanie zamówiony, nasz zespół inżynierów przeprowadza dokładną analizę DFM (Design for Manufacturability) plików CAD. Badamy projekt pod kątem potencjalnych wyzwań związanych z tolerancjami, doborem materiałów, wykończeniem powierzchni i geometrią elementów. Z naszego doświadczenia wynika, że współpraca na tym wczesnym etapie ma kluczowe znaczenie. Identyfikując i omawiając te elementy z wyprzedzeniem, często możemy zasugerować drobne modyfikacje, które poprawiają funkcjonalność części, skracają czas obróbki i ostatecznie obniżają koszty bez uszczerbku dla intencji projektowych. Nie chodzi tu o zmianę Twojej wizji; chodzi o zapewnienie, że możemy ją perfekcyjnie i wydajnie zrealizować. Ten wstępny przegląd przygotowuje grunt pod płynny i przewidywalny proces produkcji.

Krok 2: Stała czujność - kontrola w trakcie procesu

Jakość nie jest pozostawiona przypadkowi podczas produkcji. Nasi mechanicy i personel kontroli jakości przeprowadzają regularne kontrole w trakcie procesu na krytycznych etapach cyklu produkcyjnego. Nie czekamy, aż partia 100 części zostanie ukończona, aby odkryć problem z piątą z nich. Używamy skalibrowanych suwmiarek cyfrowych, mikrometrów i mierników bezpośrednio na maszynie CNC, aby weryfikować wymiary w czasie rzeczywistym. W przypadku złożonych precyzyjne toczenie cnc projektów, to ciągłe monitorowanie jest niezbędne. Pozwala nam to śledzić zużycie narzędzi i dokonywać natychmiastowych korekt, zapewniając, że każda pojedyncza część pozostaje w określonym zakresie tolerancji. To właśnie tutaj metody takie jak Statystyczna kontrola procesu (SPC)9 stają się nieocenione, wykorzystując dane do monitorowania procesu i przewidywania wszelkich odchyleń, zanim doprowadzą one do powstania niezgodnej części.

| Etap | Typ inspekcji | Używane narzędzia | Częstotliwość |

|---|---|---|---|

| Artykuł pierwszy | Pełnowymiarowy układ | Współrzędnościowe maszyny pomiarowe, suwmiarki, mikrometry | Pierwszy element każdej konfiguracji |

| W toku | Kontrola wymiarów krytycznych | Zaciski, wskaźniki Go/No-Go | Co 15-30 minut |

| Kontrola operatora | Kontrola wizualna i kluczowych funkcji | Suwmiarki, pomoce wizualne | Co 5-10 części |

| Ostatni artykuł | Pełnowymiarowy układ | Współrzędnościowe maszyny pomiarowe, suwmiarki, mikrometry | Ostatni element każdego biegu |

Posiadanie solidnego procesu to tylko połowa sukcesu. Aby zagwarantować najwyższy poziom precyzji, potrzebne są odpowiednie narzędzia. W PTSMAKE zainwestowaliśmy w najnowocześniejszą technologię inspekcji, aby zweryfikować nawet najbardziej złożone geometrie i najściślejsze tolerancje. Ten sprzęt nie służy tylko do ostatecznej kontroli; jest zintegrowany z naszym przepływem pracy, aby zapewnić krytyczne dane, które informują i walidują cały nasz proces produkcyjny.

Narzędzia pracy: Nasz arsenał inspekcyjny

Nasze laboratorium jakości jest wyposażone w zestaw zaawansowanych instrumentów metrologicznych zdolnych do pomiaru wymiarów do poziomu mikrona. W ten sposób wyrażamy nasze zaangażowanie w precyzję.

- Współrzędnościowe maszyny pomiarowe (CMM): Nasze współrzędnościowe maszyny pomiarowe to konie robocze naszego działu jakości. Wykorzystują one precyzyjną sondę do automatycznego pomiaru setek punktów na powierzchni części, tworząc mapę 3D jej geometrii. Pozwala nam to na dokładną weryfikację złożonych profili, lokalizacji otworów oraz objaśnień wymiarowania geometrycznego i tolerancji (GD&T), które byłyby niemożliwe do sprawdzenia za pomocą narzędzi ręcznych.

- Komparatory optyczne: Do pomiarów 2D skomplikowanych elementów, takich jak promienie, kąty i fazy, używamy komparatorów optycznych. Maszyny te wyświetlają powiększoną sylwetkę części na ekranie, umożliwiając szybkie, ale bardzo dokładne porównanie z cyfrową nakładką modelu CAD.

- Profilometry powierzchniowe: Wykończenie powierzchni części może być równie istotne jak jej wymiary, zwłaszcza w przypadku powierzchni uszczelniających lub elementów współpracujących. Nasze profilometry powierzchni mierzą chropowatość powierzchni (Ra) z niezwykłą dokładnością, zapewniając, że części spełniają dokładne specyfikacje wykończenia wymagane dla optymalnej wydajności.

Krok 3 i 4: Końcowa weryfikacja i pełna identyfikowalność