Planujesz krytyczny projekt, który wymaga precyzyjnych części, ale wybór niewłaściwego partnera w zakresie obróbki CNC może oznaczać kosztowne opóźnienia, problemy z jakością i przekroczenie budżetu, które wykolejają cały harmonogram.

Odpowiedni partner świadczący usługi precyzyjnej obróbki CNC łączy w sobie zaawansowany sprzęt, sprawdzone systemy jakości, wiedzę na temat materiałów i niezawodną komunikację, aby zapewnić spójne wyniki od prototypu po produkcję, spełniając jednocześnie określone wymagania branżowe i dotrzymując terminów.

W PTSMAKE pracowałem z setkami zespołów produkcyjnych, które stanęły przed dokładnie takim wyzwaniem. Różnica między udanym a problematycznym projektem często sprowadza się do zadawania z góry właściwych pytań. Mądrzy menedżerowie ds. zamówień skupiają się na możliwościach technicznych, certyfikatach i procesach komunikacji, a nie tylko na cenie. Niniejszy przewodnik przedstawia kluczowe czynniki, które oddzielają wiarygodnych partnerów w zakresie obróbki CNC od tych, którzy powodują ból głowy, a także praktyczne kryteria oceny, które można zastosować od razu.

Wszechstronność materiałów: Spełnianie różnorodnych potrzeb przemysłu?

Czy kiedykolwiek zdarzyło Ci się, że Twój projekt był zagrożony przez ograniczenia materiałowe? Czy wybór mniej niż idealnego materiału grozi opóźnieniami w projekcie lub awariami wydajności, zwiększając niepotrzebny stres i koszty?

Prawdziwa moc usługi precyzyjnej obróbki cnc tkwi w jej wszechstronności materiałowej. Pozwala ona na obróbkę szerokiej gamy metali, tworzyw sztucznych i kompozytów, zapewniając możliwość wyboru idealnych właściwości materiału - wytrzymałości, wagi lub biokompatybilności - dla każdego konkretnego zastosowania.

Wybór materiału jest kamieniem węgielnym każdego udanego projektu inżynieryjnego. Dokonany wybór ma bezpośredni wpływ na wszystko, od wydajności i trwałości po koszty i możliwości produkcyjne. To właśnie tutaj elastyczność obróbki CNC naprawdę błyszczy. Nie chodzi tylko o cięcie metalu; chodzi o kształtowanie idealnego rozwiązania z najbardziej odpowiedniego dostępnego materiału.

Podstawowe grupy materiałów

W naszych projektach w PTSMAKE zazwyczaj pracujemy z trzema podstawowymi kategoriami materiałów, z których każdy oferuje unikalny zestaw właściwości, które można dostosować do konkretnych potrzeb.

1. Metale: Konie robocze przemysłu

Metale są często domyślnym wyborem w przypadku zastosowań wymagających wysokiej wytrzymałości, trwałości i odporności termicznej.

- Aluminium (np. 6061, 7075): Ceniony za doskonały stosunek wytrzymałości do masy i naturalną odporność na korozję. Jest stosowany w komponentach lotniczych, częściach samochodowych i obudowach elektroniki użytkowej.

- Stal (np. stal nierdzewna 304/316, stale narzędziowe): Znana ze swojej wytrzymałości, twardości i wszechstronności. Stal nierdzewna ma kluczowe znaczenie w urządzeniach medycznych i sprzęcie spożywczym, podczas gdy stale narzędziowe są niezbędne do tworzenia form i matryc.

- Tytan: Ten wysokiej jakości materiał oferuje wytrzymałość stali przy mniej więcej o połowę mniejszej wadze, a także wyjątkową odporność na korozję i biokompatybilność. Jest niezastąpiony w wysokowydajnych zastosowaniach lotniczych i medycznych.

| Rodzaj metalu | Kluczowe właściwości | Typowe zastosowania |

|---|---|---|

| Aluminium 6061 | Dobra wytrzymałość, skrawalność, spawalność | Elementy konstrukcyjne, elektronika |

| Stal nierdzewna 304 | Odporność na korozję, formowalność | Instrumenty medyczne, przybory kuchenne |

| Tytan (Ti-6Al-4V) | Wysoka wytrzymałość w stosunku do wagi, biokompatybilność | Części lotnicze, implanty medyczne |

2. Tworzywa sztuczne i polimery: Lekkie i elastyczne

Nowoczesne tworzywa sztuczne oferują niezwykły zakres właściwości, od odporności chemicznej po izolację elektryczną. Są one często łatwiejsze i szybsze w obróbce, co może zapewnić znaczne korzyści kosztowe. Materiały takie jak PEEK, Delrin (POM) i poliwęglan są idealne do tworzenia złożonych, lekkich części, które nie wymagają brutalnej wytrzymałości metalu.

3. Kompozyty: Zaprojektowane z myślą o wydajności

Kompozyty, takie jak włókno węglowe, znajdują się w czołówce innowacyjnych materiałów. Łącząc różne materiały, uzyskuje się właściwości niemożliwe do osiągnięcia przy użyciu pojedynczej substancji. Obróbka kompozytów wymaga specjalistycznej wiedzy ze względu na ich ścierny charakter i tendencję do rozwarstwiania, ale w rezultacie uzyskuje się części o niesamowitej sztywności i minimalnej wadze. Ich właściwości anizotropowe1 należy dokładnie rozważyć na etapie projektowania i produkcji, aby zapewnić prawidłowe ukierunkowanie wytrzymałości.

Poza samą wiedzą o tym, które materiały można obrabiać, prawdziwa umiejętność polega na wyborze optymalnego materiału dla konkretnej branży i zastosowania. Materiał, który jest idealny dla konsumenckiego urządzenia elektronicznego, prawdopodobnie zawiódłby katastrofalnie w kontekście lotnictwa i kosmonautyki. Niezawodny partner świadczący usługi precyzyjnej obróbki cnc robi więcej niż tylko wycina części; zapewnia wskazówki dotyczące wyboru materiału, aby zapewnić sukces projektu.

Strategiczny wybór materiałów dla kluczowych branż

Na przestrzeni lat zaobserwowaliśmy wyraźne wzorce w wyborze materiałów w różnych sektorach. Nie chodzi tu o podążanie za trendami; chodzi o dostosowanie nauki o materiałach do rzeczywistych wymagań operacyjnych.

Przemysł lotniczy i obronny

Tę branżę definiuje jeden główny cel: maksymalizacja wytrzymałości przy jednoczesnej minimalizacji wagi. Liczy się każdy gram.

- Materiały: Standardem są stopy tytanu, wysokowytrzymałe aluminium (7075) i kompozyty z włókna węglowego.

- Dlaczego: Materiały te są w stanie wytrzymać ekstremalne temperatury, ciśnienia i naprężenia mechaniczne bez zbędnego zwiększania masy. Nacisk kładziony jest przede wszystkim na wydajność i bezpieczeństwo.

Medycyna i opieka zdrowotna

Tutaj wymagania zmieniają się w kierunku biokompatybilności, sterylności i precyzji. Części muszą być bezpieczne w kontakcie z ludźmi i wytrzymywać powtarzające się cykle sterylizacji.

- Materiały: Powszechnie stosuje się stal nierdzewną klasy medycznej (316L), tytan i wysokowydajne tworzywa sztuczne, takie jak PEEK i Radel.

- Dlaczego: Materiały te nie wchodzą w reakcje z płynami ustrojowymi, są nietoksyczne i mogą wytrzymać trudne metody czyszczenia, takie jak autoklawowanie.

Motoryzacja

Świat motoryzacji to balansowanie między wydajnością, trwałością i opłacalnością masowej produkcji.

- Materiały: Mieszanka aluminium zapewniająca lekkość, różnych stopów stali zapewniających integralność strukturalną oraz wytrzymałych tworzyw sztucznych, takich jak ABS i nylon, do produkcji elementów wewnętrznych.

- Dlaczego: Celem jest stworzenie niezawodnych, trwałych części, które spełniają cele w zakresie wydajności bez nadmiernego zwiększania kosztów końcowego pojazdu.

| Przemysł | Wymagania podstawowe | Wspólne materiały |

|---|---|---|

| Lotnictwo i kosmonautyka | Stosunek wytrzymałości do wagi | Tytan, aluminium 7075, kompozyty |

| Medyczny | Biokompatybilność | Stal nierdzewna 316L, PEEK, tytan |

| Motoryzacja | Trwałość i koszt | Stopy stali, aluminium 6061, ABS |

| Elektronika | Termiczne i elektryczne | Aluminium, miedź, poliwęglan |

W poprzednich badaniach z klientami odkryliśmy, że przejście z tradycyjnego elementu stalowego na precyzyjnie obrobioną część z aluminium 7075 może zmniejszyć wagę o ponad 50% przy zachowaniu wymaganej integralności strukturalnej. Pokazuje to, jak przemyślany dobór materiałów, możliwy dzięki wszechstronnej obróbce CNC, może odblokować znaczące innowacje produktowe.

Wszechstronność wysokiej jakości precyzyjnej obróbki cnc jest definiowana przez jej zdolność do pracy z szerokim spektrum materiałów. Elastyczność ta pozwala inżynierom wybrać idealną substancję do każdego zastosowania, od metali o wysokiej wytrzymałości, takich jak tytan dla przemysłu lotniczego, po biokompatybilne tworzywa sztuczne, takie jak PEEK dla urządzeń medycznych. Zrozumienie tych właściwości materiałów i ich dopasowanie do specyficznych wymagań branżowych ma kluczowe znaczenie dla przekształcania innowacyjnych projektów w niezawodne, wysokowydajne produkty, które spełniają zarówno cele budżetowe, jak i wydajnościowe.

Wydajność i opłacalność w produkcji.

Czy kiedykolwiek miałeś do czynienia z wąskimi gardłami produkcyjnymi, które zawyżały koszty i opóźniały harmonogramy? Czy ręczne procesy i długi czas konfiguracji pochłaniają budżet projektu i powodują niepotrzebny stres?

Usługi precyzyjnej obróbki CNC zwiększają wydajność dzięki automatyzacji i ciągłej pracy, co drastycznie obniża koszty pracy, zmniejsza ilość odpadów materiałowych i skraca cykle produkcyjne. Sprawia to, że jest to wysoce opłacalna metoda tworzenia wstępnych prototypów i skalowania do pełnych serii produkcyjnych.

Filary wydajności obróbki CNC

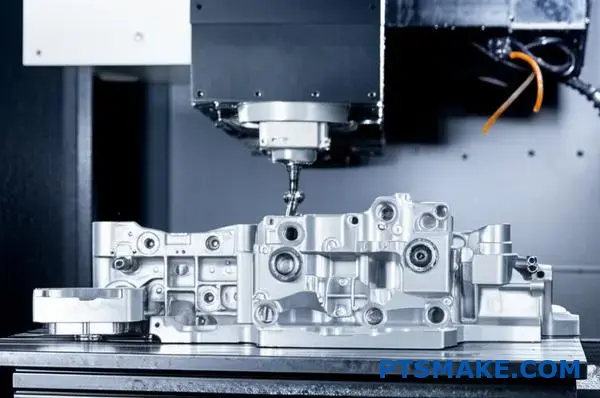

Podstawową zaletą każdej usługi precyzyjnej obróbki CNC jest systematyczne podejście do produkcji. Nie chodzi tylko o cięcie metalu; chodzi o stworzenie usprawnionego, powtarzalnego i wysoce wydajnego procesu produkcyjnego. Wydajność ta opiera się na trzech głównych filarach: automatyzacji, ciągłej pracy i zoptymalizowanych procedurach konfiguracji. Każdy element współpracuje ze sobą, aby przekształcić cyfrowy projekt w fizyczną część przy minimalnym tarciu.

Potęga automatyzacji

Automatyzacja jest siłą napędową obróbki CNC. Po zaprogramowaniu maszyny za pomocą modelu CAD i ustawieniu oprzyrządowania, może ona wykonywać złożone operacje przy minimalnej interwencji człowieka. To zupełnie inny świat niż w przypadku obróbki ręcznej, która wymaga stałej uwagi wykwalifikowanego operatora przy każdym pojedynczym cięciu. Ten zautomatyzowany proces niemal całkowicie eliminuje ryzyko błędu ludzkiego, prowadząc do wyjątkowej spójności od pierwszej do dziesięciotysięcznej części. Ta powtarzalność jest niezbędna w branżach takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne, gdzie nawet najmniejsze odchylenie może mieć znaczące konsekwencje. Co więcej, automatyzacja pozwala wykwalifikowanym technikom przenieść swoją uwagę z powtarzalnych zadań manualnych na działania o wyższej wartości, takie jak programowanie, optymalizacja procesów i zapewnienie jakości.

Osiągnięcie działania w trybie 24/7 "Lights-Out"

Jedną z najpotężniejszych możliwości nowoczesnych centrów CNC jest zdolność do pracy przez całą dobę, często określana jako produkcja "lights-out". Maszyny te mogą kontynuować produkcję w nocy i w weekendy, długo po tym, jak ostatni pracownik pójdzie do domu. Pozwala to drastycznie zwiększyć wydajność zakładu bez konieczności zajmowania większej powierzchni. W poprzednich projektach realizowanych przez PTSMAKE wykorzystaliśmy tę zdolność do pracy 24/7, aby dotrzymać bardzo napiętych terminów dla klientów, zamieniając to, co byłoby wielotygodniowym projektem, w taki, który został ukończony w ciągu kilku dni. Zdolność do maksymalizacji czasu pracy maszyn jest kluczowa dla przyspieszenia realizacji projektów. Zaawansowane oprogramowanie CAM może dokładnie przełożyć złożone założenia projektowe, w tym skomplikowane specyfikacje z Geometryczne wymiarowanie i tolerowanie (GD&T)2bezpośrednio do bezbłędnego kodu maszynowego.

Skrócenie czasu konfiguracji

Czas konfiguracji - okres spędzony na przygotowaniu maszyny do nowego zadania - może być głównym źródłem nieefektywności. Jednak nowoczesne praktyki CNC znacznie skróciły ten czas przestoju. Techniki takie jak szybkozmienne oprzyrządowanie, znormalizowane uchwyty robocze i systemy paletowe pozwalają operatorom na przygotowanie kolejnego zadania, podczas gdy bieżące nadal działa.

| Zadanie | Tradycyjna konfiguracja | Nowoczesna konfiguracja CNC |

|---|---|---|

| Wymiana narzędzi | Podręcznik, jeden po drugim | Automatyczna zmieniarka narzędzi (ATC) |

| Mocowanie przedmiotu obrabianego | Niestandardowe przyrządy, ręczne wyrównywanie | Oprawy modułowe, systemy paletowe |

| Ładowanie programu | Ręczne wprowadzanie danych | Bezpośredni transfer sieciowy |

| Kontrola pierwszej części | Pomiar ręczny | Sondowanie w maszynie, współrzędnościowa maszyna pomiarowa |

Minimalizując czas bezczynności maszyny między zadaniami, możemy zwiększyć ogólną przepustowość i utrzymać bardziej elastyczny harmonogram produkcji.

Jak wydajność przekłada się na opłacalność?

Wzrost wydajności jest imponujący, ale w przypadku każdego projektu ostatecznym pytaniem jest to, jak wpływa on na wyniki finansowe. Każde ulepszenie w procesie obróbki CNC, od automatyzacji po szybszą konfigurację, bezpośrednio przyczynia się do bardziej opłacalnego rozwiązania produkcyjnego. Korzyści finansowe są realizowane poprzez zmniejszenie kosztów operacyjnych, optymalizację zużycia materiałów i strategiczną przewagę szybkości.

Obniżanie kosztów produkcji

Finansowy wpływ wydajności CNC jest jasny i bezpośredni. Analizując główne czynniki kosztotwórcze w produkcji - pracę i materiały - możemy zobaczyć, w jaki sposób obróbka CNC tworzy wartość.

Zmniejszone koszty pracy

Automatyzacja zasadniczo zmienia równanie siły roboczej. Jeden wykwalifikowany technik może często nadzorować wiele maszyn CNC jednocześnie, co stanowi wyraźny kontrast w stosunku do wymogu jednego operatora na maszynę w procesach ręcznych. Dzięki maszynom pracującym w trybie 24/7, koszt robocizny rozkłada się na znacznie większą liczbę części, znacznie obniżając koszt jednostkowy. Nie oznacza to eliminacji wykwalifikowanych pracowników; oznacza to wykorzystanie ludzkiej wiedzy specjalistycznej do programowania i kontroli jakości, a nie do powtarzalnej pracy fizycznej.

Zoptymalizowane wykorzystanie materiałów i minimalizacja odpadów

Precyzja jest wrogiem odpadów. Maszyny CNC wykonują ścieżki cięcia z dokładnością do mikrona, zapewniając, że materiał jest usuwany dokładnie zgodnie z przeznaczeniem. Precyzja ta minimalizuje ilość surowca, który trafia na złom. W naszych testach odkryliśmy, że stała dokładność CNC może zmniejszyć ilość odpadów materiałowych o zauważalny procent w porównaniu do mniej kontrolowanych procesów. Mniejsza liczba odrzuconych części z powodu błędów produkcyjnych oznacza również mniej zmarnowanego materiału, mniej przeróbek i niższe ogólne koszty projektu.

Korzyści finansowe wynikające z szybszego czasu realizacji zamówień

Na dzisiejszym konkurencyjnym rynku szybkość jest walutą. Wydajność precyzyjnej obróbki CNC zapewnia krytyczną przewagę w zakresie czasu wprowadzenia produktu na rynek. Krótsze czasy konfiguracji i cykli oznaczają, że części są wykonywane i dostarczane szybciej. Dla naszych klientów przekłada się to na wprowadzanie produktów na rynek przed konkurencją, szybszą realizację zamówień klientów i lepsze reagowanie na potrzeby rynku. Szybsza realizacja zamówień umożliwia również sprawniejszy łańcuch dostaw, zmniejszając potrzebę utrzymywania przez firmy dużych, kosztownych zapasów. Mogą one zamawiać części w zależności od potrzeb, mając pewność niezawodnego i szybkiego harmonogramu dostaw. Ta elastyczność jest potężnym narzędziem finansowym, które poprawia przepływy pieniężne i zmniejsza ryzyko.

Obróbka CNC zwiększa wydajność produkcji dzięki automatyzacji, pracy w trybie 24/7 i zminimalizowaniu czasu konfiguracji. Ta doskonałość operacyjna bezpośrednio przekłada się na znaczne oszczędności kosztów poprzez obniżenie kosztów pracy, zmniejszenie ilości odpadów materiałowych i przyspieszenie realizacji projektów. Ta podwójna zaleta szybkości i oszczędności sprawia, że profesjonalna precyzyjna obróbka CNC jest nieocenionym partnerem zarówno w zakresie szybkiego prototypowania, jak i skalowalnej produkcji na dużą skalę, zapewniając niezawodną i opłacalną ścieżkę od projektu do produktu gotowego do wprowadzenia na rynek.

Zapewnienie jakości i spójność: Dlaczego ma to znaczenie?

Czy kiedykolwiek miałeś do czynienia z opóźnieniami projektu, ponieważ krytyczna partia części nie przeszła kontroli? Ta frustrująca niespójność może zagrozić całemu projektowi i harmonogramowi, zmuszając do powrotu do deski kreślarskiej.

Zapewnienie jakości jest podstawą niezawodnej produkcji. Jest to systematyczny proces, który gwarantuje, że każdy pojedynczy element spełnia precyzyjne specyfikacje, zapewniając wydajność produktu, bezpieczeństwo i zgodność z przepisami, jednocześnie zapobiegając kosztownym awariom i przeróbkom.

Fundament zaufania: Solidne procesy kontroli jakości

W grze o wysoką stawkę precyzyjna obróbka cncKontrola jakości nie jest tylko ostatnim krokiem; to filozofia osadzona na każdym etapie produkcji. Rozpoczyna się w momencie otrzymania pliku CAD i trwa jeszcze długo po wysłaniu części. Chodzi o stworzenie udokumentowanego, powtarzalnego systemu, który minimalizuje błędy ludzkie i gwarantuje stabilność samego procesu. W PTSMAKE działamy zgodnie z zasadą proaktywnego zapobiegania, a nie reaktywnego wykrywania. Oznacza to, że koncentrujemy się na kontrolowaniu zmiennych - kalibracji maszyny, zużycia narzędzi, spójności materiału i szkolenia operatorów - aby zapewnić, że jakość jest wbudowana w część od samego początku, a nie tylko kontrolowana na końcu. To zdyscyplinowane podejście ma fundamentalne znaczenie dla dostarczania komponentów, którym można zaufać bez wahania.

Narzędzia pracy: Zaawansowany sprzęt inspekcyjny

Weryfikacja tolerancji, które często są cieńsze niż ludzki włos, wymaga czegoś więcej niż tylko pary suwmiarek. Wymaga wyrafinowanych metrologia3 sprzęt zdolny do pomiarów z wyjątkową dokładnością i powtarzalnością. Bez tych narzędzi twierdzenie o wysokiej precyzji jest tylko czczą gadaniną.

Współrzędnościowe maszyny pomiarowe (CMM)

Maszyny CMM to złoty standard kontroli 3D. Precyzyjna sonda dotyka różnych punktów na części, aby zmapować jej geometrię, porównując dane bezpośrednio z oryginalnym modelem CAD. Pozwala nam to weryfikować złożone cechy, kontury i tolerancje położenia, które są niemożliwe do zmierzenia za pomocą narzędzi ręcznych.

Systemy optyczne i wizyjne

W przypadku delikatnych części lub cech, które wymagają bezdotykowego pomiaru, używamy komparatorów optycznych i zaawansowanych systemów wizyjnych. Narzędzia te wyświetlają powiększoną sylwetkę części na ekranie lub wykorzystują kamerę do przechwytywania i analizowania jej wymiarów, idealne do sprawdzania profili, gwintów i drobnych elementów.

| Narzędzie inspekcyjne | Użycie podstawowe | Kluczowe korzyści |

|---|---|---|

| Współrzędnościowa maszyna pomiarowa (CMM) | Weryfikacja złożonej geometrii 3D i wąskich tolerancji. | Niezrównana dokładność dla krytycznych wymiarów. |

| Komparator optyczny | Szybki pomiar profili i cech 2D. | Szybka, bezdotykowa kontrola serii produkcyjnych. |

| Cyfrowe suwmiarki/mikrometry | Podstawowe kontrole wymiarów na hali produkcyjnej. | Szybka weryfikacja podczas procesu obróbki. |

| Tester chropowatości powierzchni | Pomiar tekstury i wykończenia powierzchni. | Zapewnia zgodność z potrzebami funkcjonalnymi i estetycznymi. |

Złoty standard: Certyfikat ISO 9001

Certyfikat ISO 9001 to nie tylko certyfikat do powieszenia na ścianie. To niezależna weryfikacja, że system zarządzania jakością firmy spełnia rygorystyczne międzynarodowe standardy. Dla klienta oznacza to, że mamy sprawdzone, udokumentowane procedury dotyczące wszystkiego, od pozyskiwania materiałów i kontroli procesu po kontrolę końcową i działania naprawcze. Jest to zapewnienie, że jesteśmy zaangażowani w ciągłe doskonalenie i że każde zamówienie jest obsługiwane z taką samą systematyczną dbałością o szczegóły.

Poza inspekcją: Budowanie spójności w procesie

Osiągnięcie spójności, zwłaszcza w przypadku dużych serii produkcyjnych lub powtarzających się zamówień, polega na kontrolowaniu całego ekosystemu produkcyjnego. Prawdziwa powtarzalność oznacza, że dziesięciotysięczna część jest identyczna z pierwszą, niezależnie od tego, czy zostały wyprodukowane w odstępie kilku dni czy miesięcy. Osiąga się to dzięki wieloaspektowemu podejściu, które wykracza daleko poza zwykłą kontrolę końcową. Chodzi o zbudowanie przewidywalnego i stabilnego środowiska produkcyjnego, w którym jakość jest nieuniknionym rezultatem.

Identyfikowalność i walidacja materiałów

Spójność zaczyna się od surowca. Utrzymujemy pełną identyfikowalność wszystkich materiałów, dokumentując wszystko, od numeru partii dostawcy po jego właściwości chemiczne i mechaniczne. Przed wycięciem pojedynczego chipa weryfikujemy, czy materiał spełnia dokładne specyfikacje klienta. Ten kluczowy pierwszy krok eliminuje główną zmienną i zapobiega dalszym awariom, które mogłyby zagrozić integralności produktu końcowego.

Kontrola procesów i dokumentacja

Każdy udany projekt w PTSMAKE staje się szczegółową mapą drogową na przyszłość. Dokumentujemy każdy krytyczny parametr: konkretną używaną maszynę CNC, narzędzia skrawające, prędkości wrzeciona, prędkości posuwu i ustawienia mocowania. Ten "przepis" jest przechowywany i powiązany z numerem części. Kiedy składasz zamówienie, nie musimy wymyślać koła na nowo. Pobieramy dokładny proces, zapewniając, że część wyprodukowana za rok będzie dokładną repliką tej zatwierdzonej dzisiaj. To podstawa niezawodnej i skalowalnej produkcji.

Kiedy "wystarczająco blisko" prowadzi do katastrofy

Dla wielu naszych klientów precyzja nie jest luksusem; to niepodlegający negocjacjom wymóg podyktowany bezpieczeństwem, przepisami i wydajnością. W tych branżach pojedynczy komponent wykraczający poza tolerancję może mieć poważne konsekwencje, co sprawia, że stała jakość ma kluczowe znaczenie.

| Przemysł | Podstawowe wymagania jakościowe | Dlaczego spójność ma znaczenie |

|---|---|---|

| Lotnictwo i kosmonautyka | Nieskazitelna integralność strukturalna, pełna identyfikowalność. | Awaria pojedynczej części może doprowadzić do katastrofalnej awarii systemu. |

| Urządzenia medyczne | Biokompatybilność, wyjątkowa precyzja, sterylność. | Bezpieczeństwo pacjentów jest najważniejsze; części muszą działać idealnie za każdym razem. |

| Motoryzacja | Trwałość, niezawodność pod obciążeniem. | Niezbędny dla systemów bezpieczeństwa, takich jak hamulce i poduszki powietrzne. |

| Robotyka | Wysoka powtarzalność, wąskie tolerancje montażowe. | Zapewnia precyzyjny ruch i dokładność operacyjną. |

W tych obszarach zapewnienie precyzyjna obróbka cnc oznacza zrozumienie, że nasze komponenty są często częścią większego, krytycznego dla życia systemu. Nie ma tu miejsca na błędy. Dlatego nasz system zapewnienia jakości został zaprojektowany tak, aby zapewnić nie tylko części, ale także spokój ducha.

Podsumowując, zapewnienie jakości to znacznie więcej niż kontrola końcowa. Jest to kompleksowy system oparty na zaawansowanych narzędziach kontrolnych, certyfikowanych procesach, takich jak ISO 9001, oraz skrupulatnej kontroli procesu. Takie zaangażowanie zapewnia, że każda część jest nie tylko poprawna, ale także konsekwentnie powtarzalna. W branżach, w których bezpieczeństwo i niezawodność nie podlegają negocjacjom, to zdyscyplinowane podejście jest jedynym sposobem na przekształcenie projektu w godny zaufania, wysokowydajny produkt i uniknięcie ogromnych kosztów awarii.

Wykończenie powierzchni i możliwości obróbki końcowej?

Czy kiedykolwiek zdarzyło Ci się zatwierdzić projekt części CNC tylko po to, by przekonać się, że ostateczne wykończenie powierzchni nie spełnia Twoich potrzeb funkcjonalnych lub estetycznych? Może to prowadzić do kosztownych i czasochłonnych operacji wtórnych, które opóźniają cały projekt.

Wysokiej jakości precyzyjna obróbka CNC zapewnia części o wyjątkowym wykończeniu powierzchni po obróbce. Często eliminuje to potrzebę dodatkowej obróbki. W razie potrzeby zintegrowana obróbka końcowa, taka jak szlifowanie, przeciąganie i montaż, tworzy komponenty, które są naprawdę gotowe do natychmiastowego użycia w produkcie końcowym.

Ostateczne wykończenie powierzchni obrabianej części nie jest kwestią do przemyślenia; jest to krytyczna cecha projektu określona od samego początku. Część, która opuszcza maszynę, spełniając już specyfikacje, jest najbardziej wydajnym rezultatem. W PTSMAKE koncentrujemy się na osiągnięciu jakości "po obróbce", aby zaoszczędzić czas i pieniądze naszych klientów. Wymaga to dogłębnego zrozumienia, w jaki sposób każda zmienna w procesie obróbki wpływa na końcową powierzchnię.

Nauka o wykończeniu w stanie surowym

Osiągnięcie doskonałego wykończenia bezpośrednio z maszyny CNC to połączenie nauki i doświadczenia. Nie chodzi tylko o uruchomienie programu. Wiąże się to ze starannym doborem odpowiednich narzędzi skrawających, optymalizacją prędkości wrzeciona i prędkości posuwu oraz stosowaniem właściwej strategii chłodzenia. Na przykład wyższa prędkość wrzeciona w połączeniu z wolniejszym posuwem generalnie zapewnia dokładniejsze wykończenie, ponieważ krawędź tnąca narzędzia wchodzi w kontakt z materiałem częściej na mniejszej odległości. W naszych projektach odkryliśmy, że końcowe "przejście wykańczające" - bardzo lekkie cięcie na końcu procesu - może znacznie poprawić jakość powierzchni, często przenosząc część ze standardowego wykończenia do takiego, które nadaje się do zastosowań kosmetycznych.

Dopasowanie wykończenia do funkcjonalności

Nie każda część musi mieć lustrzaną powierzchnię. Nadmierne określanie wykończenia to częsty sposób, w jaki koszty projektu mogą niepotrzebnie wzrosnąć. Kluczem jest dopasowanie wykończenia do funkcji części. W naszej pracy z klientami z branży medycznej i lotniczej często spotykamy się z wymaganiami dotyczącymi bardzo specyficznych właściwości powierzchni. Gładka powierzchnia może być potrzebna do uszczelnienia, podczas gdy nieco bardziej szorstka tekstura może być niezbędna do przylegania farby. Zrozumienie tych niuansów jest kluczową częścią niezawodnego precyzyjna obróbka cnc4. Przeprowadzamy naszych klientów przez ten proces wyboru, aby zapewnić im wydajność, której potrzebują, bez płacenia za wykończenie, którego nie potrzebują.

Poniższa tabela zawiera ogólny przewodnik, którego używamy, aby pomóc klientom zrozumieć typowe wartości chropowatości powierzchni (Ra).

| Wartość Ra (μm) | Opis | Typowe zastosowanie |

|---|---|---|

| 12.5 - 6.3 | Obróbka zgrubna | Powierzchnie prześwitu, elementy niekrytyczne |

| 3.2 - 1.6 | Obróbka standardowa | Najpopularniejsze części ogólnego przeznaczenia |

| 0.8 - 0.4 | Precyzyjna obróbka | Powierzchnie współpracujące, części wymagające dobrej estetyki |

| < 0.2 | Szlifowane lub polerowane | Łożyska, precyzyjne wały, komponenty optyczne |

Kontrolując parametry obróbki, często możemy osiągnąć Ra na poziomie 1,6 μm lub nawet 0,8 μm bezpośrednio z frezarki lub tokarki, znacznie zmniejszając nakład pracy.

Podczas gdy doskonałe wykończenie po obróbce jest zawsze celem, niektóre projekty z natury wymagają obróbki końcowej, aby osiągnąć ostateczne specyfikacje. W tym przypadku partner z kompleksowymi możliwościami wewnętrznymi staje się nieoceniony. Zamiast konieczności koordynacji z wieloma dostawcami w zakresie obróbki, szlifowania i montażu, dostawca z jednego źródła upraszcza łańcuch dostaw, skraca czas realizacji i zapewnia odpowiedzialność. To zintegrowane podejście jest kamieniem węgielnym tego, w jaki sposób zapewniamy wartość wykraczającą poza samą produkcję chipów.

Usługi przetwarzania końcowego o wartości dodanej

Usługi te nie są tylko dodatkowymi krokami; są to strategiczne procesy produkcyjne, które dodają krytyczne cechy lub właściwości do komponentu. Przekształcają one prawie ukończoną część w pełni funkcjonalny, gotowy do integracji zasób.

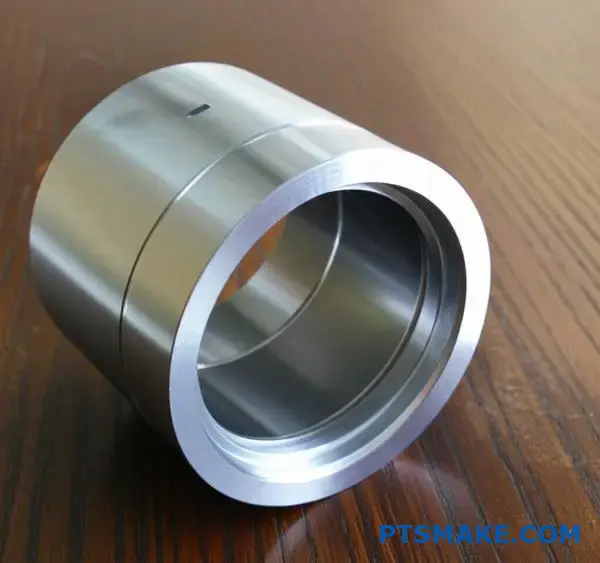

Szlifowanie zapewniające najwyższą precyzję

Gdy projekt wymaga tolerancji lub wykończenia powierzchni, których nie jest w stanie osiągnąć nawet najlepsza maszyna CNC, rozwiązaniem jest szlifowanie. Ten proces obróbki ściernej usuwa niewielkie ilości materiału, aby osiągnąć ekstremalną płaskość, cylindryczność i lustrzane wykończenie (często poniżej Ra 0,2 μm). Często używamy szlifowania do wysokowydajnych wałów, precyzyjnych sworzni i krytycznych powierzchni łożysk, gdzie nawet mikroskopijna niedoskonałość może prowadzić do awarii.

Przeciąganie dla elementów wewnętrznych

A co z tworzeniem nieokrągłych kształtów wewnętrznych, takich jak rowki wpustowe lub wypusty? Chociaż niektóre z nich można wykonać za pomocą zaawansowanych technik CNC, przeciąganie jest często szybsze i bardziej precyzyjne. Przeciągacz to narzędzie z szeregiem coraz wyższych zębów, które jest przepychane lub przeciągane przez otwór w celu wycięcia określonego kształtu w jednym przejściu. Jest to niezwykle wydajny proces produkcji wewnętrznych kół zębatych lub innych elementów blokujących, a posiadanie tej możliwości we własnym zakresie jest znaczącą zaletą.

Montaż rozwiązań pod klucz

Ostateczną wartością dodaną jest dostarczenie komponentu gotowego do montażu zaraz po wyjęciu z pudełka. Nasze usługi montażowe mogą obejmować zarówno proste zadania, takie jak wciskanie łożysk lub instalowanie spirali, jak i bardziej złożone podzespoły. W poprzednim projekcie dla klienta z branży motoryzacyjnej nie tylko wykonaliśmy obudowę, ale także zamontowaliśmy uszczelki, łożyska i elementy złączne. Zaoszczędziło to zespołowi dziesiątki godzin na linii montażowej, pozwalając mu skupić się na integracji produktu końcowego. Zmienia to dostawcę z prostego dostawcy części w prawdziwego partnera produkcyjnego.

Ostatecznym celem jest uzyskanie idealnej części w wydajny sposób. Najwyższej klasy precyzyjna obróbka CNC osiąga to poprzez optymalizację wykończenia po obróbce w celu ograniczenia dodatkowych kroków. Gdy konieczna jest obróbka końcowa, usługi takie jak szlifowanie, przeciąganie i montaż stanowią ogromną wartość dodaną. Konsolidując te możliwości pod jednym dachem, partner taki jak PTSMAKE upraszcza łańcuch dostaw, skraca czas realizacji i dostarcza kompletny, gotowy do użycia komponent, zapewniając, że projekt będzie realizowany zgodnie z planem i budżetem.

Skalowalność: Od prototypowania do produkcji wielkoseryjnej?

Czy kiedykolwiek zdarzyło Ci się stworzyć idealny prototyp, tylko po to, aby zmierzyć się z koszmarem produkcji, gdy próbowałeś zwiększyć skalę? Ten krytyczny skok z jednej jednostki do tysięcy może zatrzymać cały projekt.

Usługi obróbki CNC oferują wyjątkową skalowalność dzięki wykorzystaniu tego samego cyfrowego pliku projektowego (CAD) zarówno dla pojedynczych prototypów, jak i dużych serii produkcyjnych. Ta cyfrowa spójność, w połączeniu z szybką konfiguracją i automatyzacją maszyn, pozwala na płynne przejście od prototypowania do masowej produkcji przy minimalnym tarciu.

Droga od pomysłu do produktu gotowego do wprowadzenia na rynek rzadko jest linią prostą. Zdolność do efektywnego skalowania jest tym, co odróżnia udane produkty od tych, które utknęły w "piekle rozwoju". Wysokiej jakości usługa precyzyjnej obróbki cnc jest stworzona, aby pokonać tę drogę razem z Tobą. Podstawową zasadą jest cyfrowy charakter procesu. Twój projekt istnieje jako plik CAD, który jest następnie tłumaczony na instrukcje maszynowe za pomocą oprogramowania CAM. To pojedyncze źródło prawdy zapewnia, że pierwszy prototyp i dziesięciotysięczna część produkcyjna są zasadniczo identyczne.

Przewaga prototypowania

W początkowych fazach szybkość i dokładność są najważniejsze. Musisz mieć fizyczne części w rękach, aby przetestować formę, dopasowanie i funkcjonalność. Obróbka CNC doskonale się tu sprawdza. Możemy pobrać plik projektu i wyprodukować prototyp o wysokiej wierności w ciągu kilku dni, a czasem godzin. Pozwala to na szybką iterację. Jeśli projekt wymaga poprawek, wystarczy zaktualizować model CAD, a my ponownie uruchomimy program. Nie ma potrzeby inwestowania w drogie oprzyrządowanie lub formy tylko po to, aby zweryfikować koncepcję. Ta faza polega na badaniu możliwości bez ponoszenia ogromnych kosztów początkowych. Zastosowanie standardowego oprzyrządowania i prostych uchwytów roboczych pozwala obniżyć koszty i skrócić czas realizacji.

Płynne przejście do produkcji

Po sfinalizowaniu projektu rozpoczyna się proces skalowania. Piękno CNC polega na tym, że przejście nie wymaga zaczynania od zera. Ten sam program CAM użyty do prototypu służy jako podstawa do produkcji. Jednak strategia zmienia się z szybkości iteracji na wydajność produkcji. Wiąże się to z tworzeniem niestandardowych uchwytów, które mogą pomieścić wiele części jednocześnie, optymalizacją ścieżek narzędzi w celu skrócenia czasu cyklu i wdrożeniem kontroli jakości w celu zapewnienia spójności w całej partii. W poprzednich projektach w PTSMAKE widzieliśmy, jak staranne planowanie w tej fazie przejściowej może znacznie obniżyć koszt na część. Właściwe zastosowanie Geometryczne wymiarowanie i tolerowanie (GD&T)5 W tym przypadku kluczowe staje się zapewnienie, że każda cecha każdej części jest zgodna z dokładną specyfikacją.

| Aspekt | Faza prototypowania | Faza produkcji wielkoseryjnej |

|---|---|---|

| Główny cel | Weryfikacja i iteracja projektu | Efektywność kosztowa i spójność |

| Mocowanie | Standardowe imadła lub proste uchwyty | Niestandardowe, wieloczęściowe urządzenia |

| Programowanie | Koncentracja na dokładności i szybkiej konfiguracji | Zoptymalizowany pod kątem minimalnego czasu cyklu |

| Wykorzystanie materiałów | Może być mniej zoptymalizowany dla pojedynczych części | Planowany maksymalny zysk z zapasów |

Poza konfiguracją techniczną, strategiczna elastyczność oferowana przez obróbkę CNC jest ogromnym atutem dla każdej firmy, od szczupłego startupu po globalnego producenta o ugruntowanej pozycji. Elastyczność ta ma bezpośredni wpływ na wyniki finansowe, stabilność łańcucha dostaw i zdolność reagowania na zmiany rynkowe. Chodzi o coś więcej niż tylko wytwarzanie części; chodzi o budowanie elastycznej i odpornej strategii produkcyjnej. Możliwość dostosowania wielkości produkcji w górę lub w dół bez poważnych kar finansowych jest przełomem, szczególnie na dzisiejszych niestabilnych rynkach. Ta elastyczność jest głównym powodem, dla którego firmy współpracują z wszechstronnymi usługami produkcyjnymi.

Dostosowanie do ewolucji projektu

Produkty rzadko są statyczne. Nawet po wprowadzeniu produktu na rynek, identyfikowane są ulepszenia lub opinie klientów wymagają zmiany projektu. W przypadku metod produkcji, które opierają się na twardych narzędziach, takich jak formowanie wtryskowe lub odlewanie, nawet niewielka zmiana projektu może oznaczać tygodnie przestoju i znaczne koszty modyfikacji lub przeróbki formy. W przypadku obróbki CNC proces ten jest znacznie prostszy. Aktualizujemy program CAM, a następna część poza linią zawiera zmianę. Pozwala to na ciągłe doskonalenie produktu bez zakłócania całego łańcucha dostaw. Umożliwia to zwinne podejście do rozwoju, które wykracza daleko poza świat oprogramowania i obejmuje fizyczną produkcję sprzętu.

Produkcja pomostowa i produkcja na żądanie

Obróbka CNC stanowi doskonałe rozwiązanie dla "produkcji pomostowej". Jest to proces wytwarzania ograniczonej serii części w celu zaspokojenia początkowego popytu rynkowego, podczas gdy przygotowywane są narzędzia do produkcji wielkoseryjnej, takie jak formy wtryskowe. Strategia ta pozwala szybciej wprowadzić produkt na rynek, generując przychody i szybciej gromadząc rzeczywiste dane o użytkownikach. Wspiera ona również model produkcji na żądanie. Zamiast utrzymywać ogromne, kosztowne zapasy, możesz zamawiać części partiami, gdy ich potrzebujesz. W naszej pracy z klientami PTSMAKE podejście to pomogło im skutecznie zarządzać przepływami pieniężnymi i zmniejszyć ryzyko związane z nadprodukcją, zwłaszcza w przypadku wprowadzania nowych produktów. Niezawodna usługa precyzyjnej obróbki cnc działa jak rozszerzenie własnej hali produkcyjnej.

| Potrzeba biznesowa | Jak obróbka CNC zapewnia rozwiązanie |

|---|---|

| Niepewność rynku | Skalowanie produkcji w górę lub w dół w oparciu o rzeczywiste dane dotyczące sprzedaży. |

| Pilne zapotrzebowanie na części | Szybka konfiguracja pozwala na szybki bieg, aby zapobiec sytuacjom na linii. |

| Wprowadzenie nowego produktu | Użyj jako produkcji pomostowej, aby wejść na rynek podczas tworzenia narzędzi. |

| Zarządzanie przepływami pieniężnymi | Uniknięcie dużych nakładów inwestycyjnych na oprzyrządowanie i zapasy. |

Skalowanie od pojedynczego prototypu do tysięcy jednostek jest częstą przeszkodą w rozwoju produktu. Obróbka CNC skutecznie wypełnia tę lukę, wykorzystując spójny plik cyfrowy, zapewniając wierność od pierwszej do ostatniej części. Takie podejście zapewnia nie tylko spójność techniczną, ale także znaczną elastyczność ekonomiczną. Z łatwością dostosowuje się do zmian projektowych i zmiennego popytu bez konieczności ponoszenia ogromnych kosztów związanych z przezbrajaniem innych metod, zapewniając niezawodną i elastyczną ścieżkę wprowadzania na rynek zarówno nowych, jak i uznanych produktów.

Wybór odpowiedniego dostawcy usług precyzyjnej obróbki CNC.

Zmagasz się z wyborem niezliczonych dostawców dla swojego projektu? Jak upewnić się, że wybrany dostawca nie spowoduje kosztownych opóźnień lub nie dostarczy części, które nie przejdą kontroli?

Wybór odpowiedniej usługi precyzyjnej obróbki CNC wymaga oceny możliwości technicznych, certyfikatów jakości, doświadczenia w branży i obsługi klienta. Skorzystaj z ustrukturyzowanej listy kontrolnej, aby obiektywnie porównać dostawców i upewnić się, że są oni w stanie spełnić określone wymagania projektu w zakresie złożoności, jakości i dostawy.

Znalezienie partnera to coś więcej niż tylko uzyskanie wyceny; chodzi o zabezpieczenie niezawodnego ogniwa w łańcuchu dostaw. Właściwy wybór może przyspieszyć czas wprowadzenia produktu na rynek, podczas gdy niewłaściwy może go całkowicie wykoleić. Przeanalizujmy podstawowe kryteria, aby podjąć pewną decyzję.

Możliwości techniczne: Spojrzenie poza listę maszyn

Długa lista maszyn 5-osiowych jest imponująca, ale nie mówi wszystkiego. Prawdziwa wartość leży w specjalistycznej wiedzy stojącej za sprzętem. Oceniając potencjalnego dostawcę, należy zagłębić się w jego prawdziwe możliwości.

Sprzęt i tolerancje

Po pierwsze, upewnij się, że ich maszyny odpowiadają potrzebom Twojego projektu. Czy potrzebujesz skomplikowanych geometrii, które zapewnia frezowanie 5-osiowe, czy wystarczy 3-osiowe? Co ważniejsze, jakie są ich deklarowane możliwości w zakresie tolerancji? Poproś o przykłady wcześniejszych prac, które pokazują ich zdolność do utrzymywania wąskich tolerancji, szczególnie w przypadku materiałów podobnych do Twoich. W naszej pracy w PTSMAKE często pokazujemy potencjalnym klientom przykładowe części, które podkreślają naszą precyzyjną pracę, która przemawia głośniej niż jakikolwiek arkusz specyfikacji.

Ekspertyza materiałowa

Sklep może wymienić dziesiątki materiałów, ale będzie miał głębszą wiedzę specjalistyczną w kilku wybranych. Jeśli Twój projekt obejmuje wymagający materiał, taki jak Inconel lub określone tworzywo sztuczne klasy medycznej, zapytaj o ich doświadczenie w tym zakresie. Zapytaj o ich oprzyrządowanie, prędkości cięcia i wszelkie wyzwania, które pokonali z tym konkretnym materiałem. Doświadczony partner zaoferuje cenne spostrzeżenia, które mogą ulepszyć końcową część. Nauka o pomiarach części lub Metrologia6Staje się to szczególnie istotne w przypadku egzotycznych materiałów, które mają unikalne właściwości rozszerzalności cieplnej.

Weryfikacja jakości i doświadczenia

Certyfikaty i doświadczenie w branży są dowodem zaangażowania dostawcy w jakość i zrozumienia wymagań rynku.

Certyfikaty jako punkt odniesienia

Certyfikaty takie jak ISO 9001 nie podlegają negocjacjom. Wskazują one, że dostawca posiada solidny system zarządzania jakością (QMS). Oznacza to, że ma ustandaryzowane procesy dla wszystkiego, od wprowadzenia zamówienia do końcowej kontroli, zapewniając spójność i identyfikowalność. W przypadku konkretnych branż należy szukać dodatkowych certyfikatów, takich jak AS9100 dla przemysłu lotniczego lub ISO 13485 dla urządzeń medycznych. Nie są to tylko odznaki; są to ramy, które dyktują wyższy poziom kontroli procesu i dokumentacji.

Oto krótkie odniesienie do kluczowych wskaźników jakości:

| Wskaźnik jakości | Co to oznacza dla użytkownika |

|---|---|

| ISO 9001:2015 | Stała jakość i kontrola procesu. |

| Raporty z kontroli CMM | Weryfikowalny dowód, że części spełniają specyfikacje wymiarowe. |

| Certyfikaty materiałowe | Pełna identyfikowalność użytych surowców. |

| Kontrola pierwszego artykułu (FAI) | Zapewnienie, że konfiguracja produkcji jest prawidłowa. |

Elementy te budują fundament zaufania. Bez nich ryzykujesz, że Twój dostawca będzie w stanie konsekwentnie spełniać Twoje standardy.

Poza specyfikacjami technicznymi i certyfikatami istnieje ludzki element partnerstwa. Sposób, w jaki dostawca komunikuje się, wspiera proces projektowania i dostosowuje się do potrzeb klienta, jest równie ważny, jak jego zdolność do obróbki części.

Komunikacja i proaktywne wsparcie

Słaba komunikacja to poważny sygnał ostrzegawczy. Jeśli potencjalny dostawca wolno odpowiada na wstępne zapytanie ofertowe, wyobraź sobie, jak poradzi sobie z krytycznym problemem w połowie produkcji. Świetny partner działa jak przedłużenie Twojego zespołu.

Wartość informacji zwrotnych DFM

Poszukaj dostawcy, który oferuje informacje zwrotne dotyczące projektowania pod kątem możliwości produkcyjnych (DFM). Takie proaktywne podejście jest oznaką prawdziwego partnera. Zamiast ślepo obrabiać wadliwy projekt, zasugeruje on modyfikacje, które mogą obniżyć koszty, poprawić wytrzymałość lub skrócić czas obróbki. Taki proces współpracy nie tylko oszczędza pieniądze, ale także skutkuje lepszym produktem końcowym. Pokazuje to, że inwestują w Twój sukces, a nie tylko w realizację zamówienia.

Responsywność i przejrzystość

Dedykowany punkt kontaktowy jest niezbędny. Musisz wiedzieć, do kogo zadzwonić, gdy masz pytanie lub potrzebujesz aktualizacji. Komunikacja powinna być jasna, zwięzła i przejrzysta, zwłaszcza w przypadku pojawienia się problemów. Dostawca, który otwarcie omawia wyzwanie i przedstawia rozwiązanie, jest o wiele bardziej wartościowy niż ten, który milczy, dopóki nie minie termin.

Czas realizacji i skalowalność

Wreszcie, potrzebujesz partnera, który będzie w stanie sprostać Twoim oczekiwaniom i rozwijać się wraz z Tobą.

Równoważenie szybkości i jakości

Każdy potrzebuje części szybko, ale najtańsza i najszybsza opcja rzadko jest najlepsza. Prawdziwa dostawa na czas oznacza otrzymanie wysokiej jakości, zgodnych ze specyfikacją części w obiecanym terminie. Zapytaj potencjalnych dostawców o ich typowe czasy realizacji projektów o podobnej złożoności. Zapytaj także o wskaźnik terminowości dostaw. Niezawodna usługa precyzyjnej obróbki CNC będzie miała wskaźniki na poparcie swoich twierdzeń.

Od prototypu do produkcji

Twoje potrzeby mogą ulec zmianie. Dziś możesz potrzebować kilku prototypów, ale w przyszłym roku możesz potrzebować tysięcy jednostek. Czy dostawca może skalować się razem z Tobą? Partner z możliwościami zarówno szybkiego prototypowania, jak i produkcji na pełną skalę, taki jak PTSMAKE, znacznie upraszcza łańcuch dostaw. Unikasz kłopotów związanych z ponownym pozyskiwaniem i ponowną kwalifikacją nowego dostawcy, gdy zwiększa się wolumen.

Aby pomóc ci porównać potencjalnych partnerów, stworzyłem tę prostą listę kontrolną.

| Kryteria oceny | Dostawca A | Dostawca B | Dostawca C |

|---|---|---|---|

| Certyfikat ISO 9001? | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie |

| Odpowiednie doświadczenie w branży? | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie |

| Obróbka 5-osiowa dostępna? | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie |

| Oferuje informacje zwrotne DFM? | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie |

| Dedykowana osoba kontaktowa? | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie |

| Skalowalna produkcja? | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie | ☐ Tak / ☐ Nie |

Wykorzystaj to jako punkt wyjścia do przeprowadzenia dokładnej i obiektywnej oceny.

Wybór odpowiedniej usługi precyzyjnej obróbki CNC to decyzja strategiczna, a nie zwykła transakcja. Systematycznie oceniając potencjalnych partnerów pod kątem ich możliwości technicznych, systemów jakości, wiedzy branżowej i praktyk komunikacyjnych, można znaleźć dostawcę, który naprawdę działa jako rozszerzenie zespołu. Korzystanie z listy kontrolnej w celu porównania dostawców zapewnia dokonanie obiektywnego, opartego na danych wyboru, ograniczając ryzyko i przygotowując projekt na sukces od samego początku.

Aplikacje branżowe: Rzeczywiste przypadki użycia?

Czy zastanawiałeś się kiedyś, w jaki sposób jeden proces produkcyjny może mieć kluczowe znaczenie zarówno dla silnika rakietowego, jak i ratującego życie implantu chirurgicznego? Wyzwania wydają się być zupełnie różne, ale rozwiązanie jest często takie samo.

Precyzyjna obróbka CNC to wspólny wątek, zapewniający niezrównaną dokładność i wszechstronność materiałową wymaganą przez wymagające branże, takie jak lotnictwo, motoryzacja, medycyna i elektronika. Przekształca złożone projekty cyfrowe w wysokowydajne, rzeczywiste komponenty o wyjątkowej niezawodności.

Teoria to jedno, ale to, jak precyzyjna obróbka cnc sprawdza się w świecie rzeczywistym, jest tym, co naprawdę ma znaczenie. Z mojego doświadczenia wynika, że właściwe zastosowanie tej technologii może stanowić różnicę między sukcesem a porażką projektu, zwłaszcza w branżach, w których nie ma miejsca na błędy.

Sektor lotniczy i obronny

W przemyśle lotniczym liczy się każdy gram, a awaria nie wchodzi w grę. Komponenty muszą wytrzymywać ekstremalne temperatury, ciśnienia i wibracje. To właśnie tutaj precyzja 5-osiowej obróbki CNC naprawdę błyszczy. Często pracujemy z zaawansowanymi materiałami, takimi jak stopy tytanu i Inconel, które są niezwykle trudne w obróbce. Celem jest tworzenie złożonych, lekkich części bez uszczerbku dla integralności strukturalnej.

Świetny przykład pochodzi z projektu w PTSMAKE obejmującego wspornik strukturalny dla satelity. Oryginalny projekt był nieporęczny. Korzystając z oprogramowania do optymalizacji topologii i naszych możliwości obróbki 5-osiowej, byliśmy w stanie usunąć 40% materiału przy zachowaniu wymaganej wytrzymałości. Ta bezpośrednia oszczędność masy przekłada się na niższe koszty uruchomienia i zwiększoną ładowność dla naszego klienta. Zdolność maszyny do utrzymania wąskich tolerancji przy złożonych krzywiznach była absolutnie krytyczna. Ten poziom precyzji zapewnia idealne dopasowanie każdej części podczas montażu, eliminując kosztowne opóźnienia. The anizotropowy7 Natura niektórych zaawansowanych kompozytów wymaga również specjalnych strategii obróbki, aby zapobiec rozwarstwieniu.

Przemysł motoryzacyjny

Świat motoryzacji jest napędzany przez wydajność, niezawodność i opłacalność. Od bloków silnika po komponenty skrzyni biegów, obróbka CNC jest niezbędna do produkcji części spełniających surowe normy wydajności. Pęd w kierunku pojazdów elektrycznych (EV) wprowadził nowe wyzwania, takie jak produkcja lekkich obudów akumulatorów i skomplikowanych komponentów silników o niezwykle wąskich tolerancjach w celu maksymalizacji wydajności.

W oparciu o naszą współpracę z klientami z branży motoryzacyjnej, kluczowym obszarem jest prototypowanie. Przed zaangażowaniem się w wysokie koszty oprzyrządowania do masowej produkcji, firmy muszą zweryfikować swoje projekty. Wykorzystujemy obróbkę CNC do produkcji wysokiej jakości prototypów tłoków silnikowych lub obudów skrzyń biegów. Części te są tak dokładne, że mogą być wykorzystywane do testowania wydajności w warunkach rzeczywistych. Pozwala to inżynierom na wczesną identyfikację wad projektowych, szybką iterację i pewne przejście do produkcji.

| Przemysł | Kluczowe wyzwanie | Rozwiązanie do obróbki CNC | Wspólne materiały |

|---|---|---|---|

| Lotnictwo i kosmonautyka | Ekstremalny stosunek wytrzymałości do masy, złożone geometrie | Obróbka 5-osiowa, zaawansowane ścieżki narzędzia | Tytan, Inconel, aluminium 7075 |

| Motoryzacja | Wysoka niezawodność, efektywność kosztowa, szybkie prototypowanie | Zautomatyzowane komórki CNC, obróbka z dużą prędkością | Stopy stali, aluminium 6061, żeliwo |

Podczas gdy przemysł lotniczy i motoryzacyjny przesuwają granice wydajności, branża medyczna i elektroniczna wymagają innego rodzaju perfekcji - skoncentrowanej na bezpieczeństwie, miniaturyzacji i bezbłędnej funkcjonalności. Zasady precyzji są takie same, ale zastosowanie i wymagania są wyjątkowo dostosowane.

Branża urządzeń medycznych

W medycynie precyzja jest kwestią zdrowia i bezpieczeństwa. Narzędzia chirurgiczne, implanty ortopedyczne i komponenty sprzętu diagnostycznego muszą być produkowane z absolutną dokładnością i z biokompatybilnych materiałów. Nie ma tolerancji dla niedoskonałości powierzchni, które mogłyby być siedliskiem bakterii lub powodować niepożądane reakcje w organizmie człowieka.

Często obrabiamy części do robotów chirurgicznych z materiałów takich jak PEEK i stal nierdzewna klasy medycznej. Komponenty te często mają skomplikowane kanały wewnętrzne i niezwykle drobne elementy, które są niemożliwe do wykonania innymi metodami. Wykończenie powierzchni jest równie ważne jak dokładność wymiarowa. Nasz proces zapewnia gładkie, pozbawione szczelin wykończenie, które jest łatwe do sterylizacji. Dla klienta opracowującego nowy implant kolana, wykonaliśmy prototypy z tytanu, które idealnie pasowały do złożonej geometrii anatomii pacjenta uzyskanej z danych MRI. Ten poziom personalizacji, możliwy dzięki najwyższej klasy precyzyjnej obróbce cnc, rewolucjonizuje opiekę nad pacjentem.

Przemysł elektroniki użytkowej

Pomyśl o smartfonie w swojej kieszeni. Jego elegancka metalowa obudowa, maleńkie złącza i wewnętrzne komponenty, które rozpraszają ciepło - wszystko to jest produktem precyzyjnej obróbki CNC. Wyzwaniem w elektronice jest często miniaturyzacja. W miarę jak urządzenia stają się coraz mniejsze i bardziej wydajne, komponenty wewnątrz muszą być bardziej kompaktowe i precyzyjne niż kiedykolwiek wcześniej.

Radiatory są powszechnym komponentem, który produkujemy dla firm elektronicznych. Zazwyczaj są one wykonane z aluminium lub miedzi i charakteryzują się złożoną konstrukcją żeber, aby zmaksymalizować powierzchnię rozpraszania ciepła. Obróbka tych cienkich żeber bez ich wypaczania lub łamania wymaga starannego planowania i specjalistycznego oprzyrządowania. Podczas naszych testów i prac rozwojowych odkryliśmy, że precyzja cięcia ma bezpośredni wpływ na wydajność cieplną. Odchylenie nawet o kilka mikronów może zmniejszyć wydajność. Właśnie dlatego wiodące marki elektroniczne polegają na obróbce CNC swoich produktów premium, zapewniając zarówno estetyczną perfekcję, jak i niezawodność działania.

| Przemysł | Kluczowe wyzwanie | Rozwiązanie do obróbki CNC | Regulacje prawne |

|---|---|---|---|

| Medyczny | Biokompatybilność, ekstremalna dokładność, nieskazitelne wykończenie powierzchni | Obróbka typu szwajcarskiego, mikroobróbka | FDA, ISO 13485 |

| Elektronika | Miniaturyzacja, zarządzanie termiczne, jakość estetyczna | Szybkie frezowanie, precyzyjne toczenie | RoHS, WEEE |

Od wsporników satelitarnych po implanty chirurgiczne, precyzyjna obróbka CNC udowadnia swoją wartość w różnych branżach o wysokiej stawce. Nie chodzi tylko o wytwarzanie części; chodzi o rozwiązywanie konkretnych, krytycznych wyzwań. Technologia ta zapewnia niezbędną dokładność dla potrzeb lekkości w przemyśle lotniczym, niezawodność dla komponentów samochodowych, biokompatybilność dla urządzeń medycznych i miniaturyzację wymaganą przez nowoczesną elektronikę. Każde zastosowanie pokazuje namacalny wpływ precyzji na wydajność, bezpieczeństwo i innowacyjność w świecie rzeczywistym.

Jakie są nowe trendy i innowacje w precyzyjnej obróbce CNC?

Starasz się nadążyć za technologią produkcji, która wydaje się zmieniać z dnia na dzień? Martwisz się, że tradycyjne metody obróbki skrawaniem ograniczają Twój potencjał projektowy i zwiększają koszty produkcji?

Najważniejsze trendy to obróbka wieloosiowa, automatyzacja, płynna integracja CAD/CAM oraz Przemysłowy Internet Rzeczy (IIoT). Innowacje te rewolucjonizują usługi precyzyjnej obróbki CNC, umożliwiając produkcję bardziej złożonych części, zwiększając wydajność, redukując błędy i zapewniając większą niezawodność dzięki konserwacji predykcyjnej.

Przejście na inteligentniejsze, bardziej wydajne maszyny

Rdzeń nowoczesnej produkcji ewoluuje. Nie chodzi już tylko o cięcie metalu; chodzi o robienie tego mądrzej, szybciej i z większą precyzją niż kiedykolwiek wcześniej. Na czele tego procesu stoją dwa główne trendy fizyczne: obróbka wieloosiowa i automatyzacja. Nie są to tylko slogany; reprezentują one fundamentalną zmianę w podejściu do produkcji części. Z mojego doświadczenia wynika, że przyjęcie tych technologii jest tym, co odróżnia dobry warsztat od świetnego.

Obróbka wieloosiowa: Poza trzema wymiarami

Tradycyjnie maszyny CNC działały w trzech osiach (X, Y i Z). Taka konfiguracja, choć skuteczna, często wymagała wielu uchwytów i ręcznej zmiany położenia złożonych części, co stwarzało ryzyko błędu i wydłużało czas konfiguracji. Przejście na obróbkę 5-osiową zmieniło zasady gry. Dodając dwie osie obrotowe, maszyna 5-osiowa może zbliżyć się do obrabianego przedmiotu pod praktycznie dowolnym kątem. Pozwala nam to na obróbkę skomplikowanych geometrii w jednym ustawieniu, co ma kluczowe znaczenie w branżach takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne. To podejście oparte na pojedynczej konfiguracji, znane jako "done-in-one", drastycznie poprawia dokładność, ponieważ część nie jest przenoszona między operacjami. Minimalizuje to tolerancję i zapewnia, że końcowa część jest idealnie zgodna z zamierzeniami projektowymi. Maszyna kinematyka8 stają się znacznie bardziej złożone, ale wynikająca z tego jakość części i wydajność są niezaprzeczalne.

Automatyzacja i robotyka: Wzrost produkcji na światłach

Automatyzacja to kolejny trend, który zmienia kształt hali produkcyjnej. Wykracza to poza zautomatyzowaną wymianę narzędzi w maszynach CNC. Mówimy o integracji ramion robotycznych do załadunku i rozładunku surowców i gotowych części, zautomatyzowanych systemach kontroli jakości i zmieniaczach palet, które umożliwiają ciągłą pracę maszyn. W PTSMAKE widzieliśmy, jak integracja robotyki pozwala na produkcję w trybie "lights-out", w którym produkcja jest kontynuowana bez nadzoru w nocy lub w weekendy. Nie tylko zwiększa to naszą wydajność i przyspiesza czas dostawy, ale także poprawia spójność. Robot wykonuje to samo zadanie z taką samą precyzją za każdym razem, eliminując zmienność, która może wynikać z ręcznej obsługi. Ten poziom automatyzacji jest niezbędny do zapewnienia skalowalnej i niezawodnej usługi precyzyjnej obróbki cnc.

| Cecha | Obróbka 3-osiowa | Obróbka 5-osiowa | Kluczowa zaleta 5-osi |

|---|---|---|---|

| Dostęp do przedmiotu obrabianego | Ograniczenie do 3 osi liniowych | 5 osi (3 liniowe, 2 obrotowe) | Dostęp do złożonych i rozbudowanych funkcji |

| Wymagane ustawienia | Wiele dla złożonych części | Często pojedyncza konfiguracja | Krótszy czas konfiguracji i mniej błędów |

| Długość narzędzia | Wymaga dłuższych narzędzi do głębokich cięć | Może używać krótszych, sztywniejszych narzędzi | Lepsze wykończenie powierzchni i wyższa dokładność |

| Idealny dla | Prostsze, pryzmatyczne części | Złożone kontury i geometrie | Odblokowuje zaawansowane możliwości projektowania |

Cyfrowy wątek: Łączenie projektu z dostawą

Podczas gdy postępy w sprzęcie maszynowym są imponujące, oprogramowanie i integracja danych stojące za nimi są równie transformacyjne. "Cyfrowy wątek" odnosi się do płynnego przepływu informacji od początkowego modelu CAD aż do ostatecznie sprawdzonej części. Ta łączność jest zapewniana przez zaawansowane oprogramowanie i Przemysłowy Internet Rzeczy (IIoT) i jest niezbędna dla nowoczesnej precyzyjnej usługi obróbki CNC.

Integracja CAD/CAM: Od projektu do ścieżki narzędzia

Połączenie pomiędzy oprogramowaniem CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing) stało się niezwykle zaawansowane. W przeszłości tłumaczenie modelu 3D na kod maszynowy (G-code) mogło być uciążliwym i podatnym na błędy procesem. Obecnie zintegrowane systemy CAD/CAM mogą automatycznie generować wysoce wydajne ścieżki narzędzi bezpośrednio z natywnego pliku projektu. Zaawansowane algorytmy mogą symulować cały proces obróbki, wykrywając potencjalne kolizje i optymalizując strategie cięcia pod kątem szybkości i trwałości narzędzia przed wycięciem pojedynczego kawałka metalu. Ta głęboka integracja oznacza, że możemy znacznie szybciej przejść od projektu klienta do rzeczywistej produkcji. Pozwala nam to również dostarczać cenne informacje zwrotne dotyczące projektowania pod kątem możliwości produkcyjnych (DFM), sugerując drobne poprawki projektowe, które mogą znacznie skrócić czas i koszty obróbki.

IIoT i konserwacja predykcyjna: Niezawodność oparta na danych

Przemysłowy Internet Rzeczy (IIoT) polega na podłączeniu maszyn do sieci i wykorzystaniu generowanych przez nie danych do podejmowania mądrzejszych decyzji. Czujniki umieszczone na wrzecionach, silnikach i innych krytycznych komponentach maszyn zbierają w czasie rzeczywistym dane dotyczące temperatury, wibracji i wydajności. Analizując te dane, możemy przejść od konserwacji reaktywnej (naprawianie rzeczy, gdy się zepsują) do konserwacji predykcyjnej. Algorytmy mogą wykrywać subtelne zmiany w zachowaniu maszyny, które wskazują na zbliżającą się potencjalną awarię. Pozwala nam to zaplanować konserwację przed wystąpieniem awarii, zapobiegając kosztownym przestojom i zapewniając realizację projektów zgodnie z harmonogramem. Dla naszych klientów oznacza to większe zaufanie do naszej zdolności dostarczania wysokiej jakości części na czas, za każdym razem.

| Innowacja | Wpływ na produkcję | Korzyści dla klienta |

|---|---|---|

| Zintegrowany system CAD/CAM | Skraca czas programowania i zmniejsza liczbę błędów | Szybsze wprowadzanie produktów na rynek i niższe koszty |

| Symulacja obróbki skrawaniem | Zapobiega awariom i optymalizuje ścieżki narzędzia | Wyższa jakość części i pewność projektu |

| Czujniki IIoT | Umożliwia monitorowanie maszyn w czasie rzeczywistym | Większa terminowość dostaw i niezawodność |

| Analityka predykcyjna | Zapobiega nieoczekiwanym przestojom maszyny | Stała produkcja i niezawodny łańcuch dostaw |

Branża precyzyjnej obróbki CNC szybko się rozwija, napędzana innowacjami, które zwiększają zarówno fizyczne, jak i cyfrowe możliwości. Kluczowe trendy, takie jak obróbka wieloosiowa i automatyzacja, umożliwiają produkcję bardziej złożonych części z większą wydajnością i spójnością. Jednocześnie integracja oprogramowania CAD/CAM i wykorzystanie IIoT do konserwacji predykcyjnej tworzą płynny cyfrowy wątek od projektu do dostawy. Trendy te wspólnie umożliwiają nowoczesnym usługom precyzyjnej obróbki cnc oferowanie najwyższej jakości, szybkości i niezawodności.

Wpływ na środowisko i zrównoważony rozwój w obróbce CNC?

Czy kiedykolwiek zastanawiałeś się nad kosztami środowiskowymi swoich precyzyjnych komponentów? Ślad produkcyjny jest coraz większym problemem, który może zwiększyć ukryte ryzyko i złożoność każdego projektu.

Nowoczesna obróbka CNC znacznie zmniejsza wpływ na środowisko poprzez optymalizację zużycia materiałów, obniżenie zużycia energii i umożliwienie solidnych programów recyklingu. Sprawia to, że jest to znacznie bardziej zrównoważony wybór niż wiele tradycyjnych metod produkcji precyzyjnych części.

Kiedy mówimy o produkcji, wydajność jest często mierzona czasem i kosztami. Pojawia się jednak trzecia kluczowa miara: zrównoważony rozwój. Nowoczesne usługi precyzyjnej obróbki CNC to nie tylko tworzenie doskonałych części; to także robienie tego w sposób odpowiedzialny. Przewaga środowiskowa nad tradycyjnymi metodami jest znacząca i zaczyna się na najbardziej podstawowym poziomie.

Minimalizacja odpadów materiałowych: Podstawa zrównoważonego rozwoju CNC

Podczas gdy obróbka CNC jest procesem odejmującym, została zaprojektowana z myślą o maksymalnej wydajności materiałowej. Zaawansowane oprogramowanie CAD/CAM pozwala nam tworzyć wysoce zoptymalizowane ścieżki narzędzia, które usuwają tylko absolutne minimum materiału wymaganego do uzyskania ostatecznej geometrii. Jest to wyraźny kontrast w stosunku do starszych metod ręcznych, które często wymagały więcej domysłów i skutkowały wyższym wskaźnikiem odpadów. Możemy wcześniej zasymulować cały proces, upewniając się, że pierwsza część jest tak samo wydajna jak ostatnia. Ta cyfrowa precyzja drastycznie zmniejsza ilość odpadów przed wycięciem pojedynczego chipa. Pełny Ocena cyklu życia9 Często okazuje się, że zoptymalizowana obróbka jest lepsza niż procesy wymagające nowych form lub matryc dla każdej iteracji projektu.

Zmniejszenie zużycia energii

Same maszyny stanowią ogromną część równania zrównoważonego rozwoju. Nowsze centra CNC są projektowane z myślą o efektywności energetycznej, wyposażone w napędy o zmiennej prędkości, inteligentne pompy chłodziwa i tryby czuwania o niskim poborze mocy, które aktywują się podczas przestojów. W PTSMAKE odkryliśmy, że modernizacja do nowoczesnego sprzętu może zmniejszyć zużycie energii na część nawet o 30%. Co więcej, szybkość i automatyzacja CNC oznacza, że maszyny pracują krócej w porównaniu do wieloetapowych, pracochłonnych procesów tradycyjnej produkcji, co prowadzi do mniejszego ogólnego śladu energetycznego dla całego cyklu produkcyjnego.

| Cecha | Tradycyjna produkcja | Nowoczesna obróbka CNC |

|---|---|---|

| Wykorzystanie materiałów | Niższe i wyższe wskaźniki złomowania | Wysoka, zoptymalizowana za pomocą oprogramowania |

| Zużycie energii | Często wysoka i stała | Niższy, z trybami oszczędzania energii |

| Chłodziwo/smar | Często na bazie oleju, niebezpieczne | Na bazie wody, biodegradowalne lub suche |

| Kontrola procesu | Zależne od operatora | Cyfrowo kontrolowane, powtarzalne |

Zmniejszenie ogólnego śladu środowiskowego

Zrównoważony rozwój obejmuje również materiały eksploatacyjne wykorzystywane w procesie. Wiele starszych technik produkcyjnych opierało się na agresywnych chłodziwach na bazie ropy naftowej, których odpowiedzialna utylizacja była trudna i kosztowna. Branża szybko przechodzi na bezpieczniejsze alternatywy. Wiele nowoczesnych operacji CNC, w tym nasza, wykorzystuje obecnie biodegradowalne chłodziwa na bazie wody, a nawet stosuje obróbkę na sucho lub techniki minimalnego smarowania (MQL), jeśli pozwala na to materiał i zastosowanie. Ta prosta zmiana eliminuje znaczące źródło niebezpiecznych odpadów, czyniąc miejsce pracy bezpieczniejszym, a proces bardziej ekologicznym.

Poza zwykłym zmniejszeniem ilości odpadów podczas produkcji, myślenie przyszłościowe precyzyjna obróbka cnc wbudowuje zrównoważony rozwój w całą swoją filozofię operacyjną. Obejmuje to tworzenie systemów o obiegu zamkniętym i wdrażanie technologii, które minimalizują wpływ na środowisko na każdym etapie, od pozyskiwania materiałów po zarządzanie obiektem. Te proaktywne inicjatywy odróżniają dobrego dostawcę od prawdziwie zrównoważonego partnera.

Proaktywne inicjatywy na rzecz zrównoważonego rozwoju w działaniu

Kamieniem węgielnym ekologicznego warsztatu maszynowego jest kompleksowy program recyklingu. Metalowe wióry i opiłki powstające podczas obróbki skrawaniem są cennymi zasobami, a nie śmieciami. W naszym zakładzie mamy ścisły proces zbierania i segregowania tego złomu według rodzaju materiału - niezależnie od tego, czy jest to aluminium, stal nierdzewna czy tytan. Posortowany materiał jest następnie wysyłany do certyfikowanych firm recyklingowych w celu przetopienia i ponownego wykorzystania. W ten sposób powstaje gospodarka o obiegu zamkniętym. Na przykład recykling aluminium zużywa około 95% mniej energii niż jego produkcja z surowej rudy boksytu, co stanowi ogromną oszczędność dla środowiska.

Inteligentne wykorzystanie surowców

Wydajność zaczyna się jeszcze przed włączeniem maszyny. Jedną z kluczowych strategii jest pozyskiwanie materiałów o kształcie zbliżonym do kształtu netto. Zamiast zaczynać od dużego, ogólnego bloku metalu, pozyskujemy surowiec, który jest już zbliżony do ogólnych wymiarów końcowej części. Ten prosty krok drastycznie zmniejsza ilość materiału, który musi zostać obrobiony, co z kolei oszczędza czas obróbki, zużycie narzędzi i energię. To bardziej inteligentne i oszczędne podejście. Współpracujemy również z klientami, aby wybrać materiały, które nie tylko nadają się do określonego celu, ale także w dużym stopniu nadają się do recyklingu lub są dostępne z certyfikowaną zawartością materiałów pochodzących z recyklingu, co dodatkowo zamyka pętlę zrównoważonego rozwoju.

Wykorzystanie energooszczędnych technologii

Zrównoważona operacja wykracza poza maszyny i obejmuje cały zakład. W PTSMAKE postrzegamy cały warsztat jako system, który należy zoptymalizować. Obejmuje to inicjatywy takie jak modernizacja do wysokowydajnego oświetlenia LED, które zużywa ułamek mocy starszych systemów. Prowadzimy również skrupulatny program wykrywania wycieków sprężonego powietrza; nawet niewielki, niesłyszalny wyciek w przewodzie powietrza może spowodować utratę tysięcy kosztów energii w ciągu roku. Ważną rolę odgrywa również nowoczesne oprogramowanie do optymalizacji procesów. Może ono symulować różne strategie obróbki i przewidywać zużycie energii, umożliwiając naszym programistom wybór najbardziej wydajnej i przyjaznej dla środowiska ścieżki narzędzia, która nadal spełnia wszystkie specyfikacje jakościowe.

Wybór nowoczesnej usługi precyzyjnej obróbki CNC to inwestycja zarówno w jakość, jak i zrównoważony rozwój. Wykorzystując zaawansowane oprogramowanie w celu zminimalizowania ilości odpadów, wykorzystując energooszczędne maszyny i wdrażając solidne programy recyklingu, aktywnie zmniejszamy wpływ produkcji na środowisko. Takie odpowiedzialne podejście gwarantuje, że wysokowydajne komponenty nie są produkowane kosztem naszej planety. Współpraca z dostawcą zaangażowanym w te ekologiczne inicjatywy pomaga osiągnąć cele projektu przy jednoczesnym zachowaniu własnych korporacyjnych standardów zrównoważonego rozwoju.

Precyzyjna obróbka CNC z PTSMAKE to jeszcze więcej możliwości

Gotowy, aby podnieść swój sukces produkcyjny? Nawiąż współpracę z PTSMAKE - sojusznikiem nowej generacji w zakresie jakości, wydajności i skalowalności precyzyjnej obróbki CNC. Odwiedź stronę www.ptsmake.com lub skontaktuj się z nami już teraz, aby omówić swój projekt i uzyskać indywidualną wycenę od naszego doświadczonego zespołu!

Zrozumienie, w jaki sposób ziarno materiału lub kierunek włókien wpływa na wytrzymałość. Ma to kluczowe znaczenie dla projektowania trwałych, wydajnych części. ↩

Zrozumienie języka rysunków technicznych w celu lepszego przekazywania intencji projektowych do produkcji. ↩

Zanurz się głębiej w naukę o pomiarach i ich kluczową rolę w inżynierii precyzyjnej. ↩

Kliknij, aby zobaczyć, w jaki sposób nasza wiedza specjalistyczna może zaoszczędzić pieniądze dzięki optymalizacji projektu części pod kątem produkcji. ↩

Dowiedz się, w jaki sposób GD&T zapewnia doskonałe przełożenie założeń projektowych na każdą część, co ma kluczowe znaczenie dla pomyślnego skalowania produkcji. ↩

Kliknij, aby dowiedzieć się, w jaki sposób precyzyjne pomiary zapewniają zgodność części z dokładnymi specyfikacjami. ↩

Dowiedz się, jak właściwości kierunkowe materiału mogą wpływać na wytrzymałość i wydajność podczas procesu obróbki. ↩

Zrozumienie zasad ruchu maszyny, które umożliwiają wykonywanie złożonych, skoordynowanych ruchów w obróbce wieloosiowej. ↩

Zrozum pełny wpływ produktu na środowisko, od surowca po utylizację, dzięki tej kompleksowej metodologii. ↩