Błędne obliczenie pasowania wtłaczanego może zniszczyć drogie części, zatrzymać linie produkcyjne i narazić na szwank zespoły o krytycznym znaczeniu dla bezpieczeństwa. Nawet doświadczeni inżynierowie zmagają się ze złożonymi interakcjami między wartościami interferencji, właściwościami materiału, efektami termicznymi i siłami montażowymi, które decydują o tym, czy pasowanie wtłaczane będzie bezpieczne, czy też ulegnie katastrofalnej awarii.

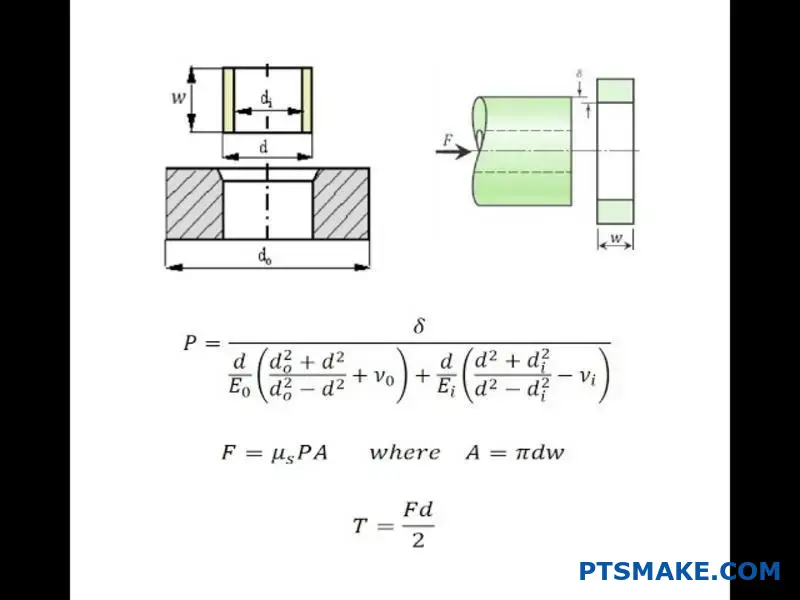

Obliczenia pasowania wtłaczanego obejmują określenie dokładnej interferencji między współpracującymi częściami, obliczenie wynikających z tego nacisków kontaktowych przy użyciu właściwości materiału i zależności geometrycznych, a następnie sprawdzenie, czy naprężenia pozostają w bezpiecznych granicach, zapewniając jednocześnie odpowiednią zdolność przenoszenia obciążeń.

Ten przewodnik obejmuje podstawowe formuły, ramy decyzyjne i praktyczne rozważania, których używam podczas projektowania niezawodnych pasowań wtłaczanych. Dowiesz się, jak radzić sobie ze wszystkim, od podstawowych obliczeń interferencji po złożone scenariusze obejmujące różne materiały, metody montażu termicznego i wybór współczynnika bezpieczeństwa.

Jaka jest podstawowa zasada dopasowania prasy?

Pasowanie wtłaczane, znane również jako pasowanie z wciskiem, opiera się na prostej, ale potężnej koncepcji: tarciu. Cała zasada opiera się na stworzeniu połączenia, w którym wał jest celowo nieco większy niż otwór, do którego pasuje.

To nakładanie się wymiarów nazywane jest "interferencją".

Gdy dwie części są ze sobą zetknięte, ta różnica rozmiarów generuje znaczny nacisk promieniowy. Nacisk ten wytwarza silną siłę tarcia, która blokuje elementy razem, zapobiegając ich ślizganiu się. Jest to czysto mechaniczne połączenie.

| Komponent | Rozmiar względny | Kluczowy czynnik |

|---|---|---|

| Wał | Większy niż otwór | Pozytywne zakłócenia |

| Piasta (otwór) | Mniejszy niż wał | Kontrolowane odkształcenie |

Metoda ta jest bardzo skuteczna w przenoszeniu momentu obrotowego i obciążeń osiowych bez konieczności stosowania elementów złącznych.

Nauka o zmagazynowanej energii

Podczas montażu wciskowego materiały obu komponentów odkształcają się elastycznie. Zewnętrzny element, piasta, rozciąga się, aby pomieścić ponadwymiarowy wał. Wał wewnętrzny jest ściskany przez mniejszy otwór.

Odkształcenie to magazynuje energię potencjalną w zespole, podobnie jak ściśnięta sprężyna. Ta zmagazynowana energia tworzy stały i równomierny nacisk kontaktowy między dwiema powierzchniami.

To jest ciśnienie promieniowe1 który ma fundamentalne znaczenie dla wytrzymałości połączenia. To właśnie ona generuje tarcie statyczne potrzebne do bezpiecznego utrzymania części. Precyzyjne obliczenie pasowania wciskowego jest niezbędne, aby uzyskać prawidłowe dopasowanie.

W PTSMAKE przekonaliśmy się, jak krytyczne są wąskie tolerancje. Jeśli interferencja jest zbyt duża, może to spowodować nadmierne naprężenie materiału, potencjalnie powodując pęknięcia lub awarie.

| Fit Type | Relacja wał-otwór | Typowy przypadek użycia |

|---|---|---|

| Dopasowanie w ramach wyprzedaży | Wał jest mniejszy | Wały obrotowe, części ślizgowe |

| Transition Fit | Tolerancje pokrywają się | Kołki ustalające, króćce |

| Dopasowanie zakłóceń | Wał jest większy | Łożyska, koła zębate, tuleje |

I odwrotnie, jeśli interferencja jest zbyt mała, połączenie może ulec uszkodzeniu pod zamierzonym obciążeniem. Właśnie dlatego nasze procesy obróbki CNC są tak skoncentrowane na precyzji. Zapewniamy, że każdy komponent spełnia dokładne specyfikacje w celu zapewnienia niezawodnego dopasowania.

Siła pasowania wtłaczanego wynika z interferencji między wałem a otworem. Ta różnica rozmiarów tworzy wysoki nacisk promieniowy i tarcie statyczne, blokując części razem, aby przenosić obciążenia bez żadnych elementów złącznych. Sprawia to, że jest to prosta i solidna metoda łączenia.

W jaki sposób zakłócenia generują nacisk kontaktowy?

Interferencja jest zasadniczo zaplanowanym nakładaniem się wymiarów. Wciskamy większą część (np. wałek) w mniejszy otwór. To fizyczne nakładanie się jest punktem wyjścia.

Reakcja materiału

Materiały obu części nie tylko się poddają. Odpychają się. Otwór rozszerza się, a wał ściska. Ten wewnętrzny opór tworzy siłę.

Od siły do nacisku

Siła ta jest rozłożona na obszarze styku między dwoma komponentami. Ta rozłożona siła to nacisk kontaktowy. Jest to "przyczepność", która utrzymuje zespół razem. Prawidłowe obliczenie siły docisku zapewnia, że jest ona odpowiednia.

Prawo Hooke'a w działaniu

U podstaw tego procesu leży prawo Hooke'a. Prawo to mówi, że naprężenie jest proporcjonalne do odkształcenia. Mówiąc prościej, im bardziej odkształcamy materiał, tym bardziej się on odpycha. Zakłócenie jest "naprężeniem", które stosujemy do systemu.

Wewnętrzna sztywność materiału dyktuje wielkość "naprężenia" lub ciśnienia, które generuje. Sztywność ta jest określana ilościowo przez właściwość zwaną modułem Younga. Materiały o wysokim module Younga, takie jak stal, będą generować większy nacisk przy tej samej ilości zakłóceń w porównaniu z bardziej miękkim materiałem, takim jak aluminium. Dzieje się tak, ponieważ są one odporne na odkształcenie sprężyste2 bardziej zdecydowanie.

Wybór materiału jest kluczowy

Wybór odpowiednich materiałów ma kluczowe znaczenie. W PTSMAKE często doradzamy klientom przy wyborze materiału w oparciu o wymaganą siłę trzymania. Wybór ten ma bezpośredni wpływ na obliczenia dopasowania wciskowego i wydajność zespołu.

Porównajmy dwa popularne materiały.

| Materiał | Moduł Younga (GPa) | Ciśnienie wynikowe |

|---|---|---|

| Stal | ~200 | Wysoki |

| Aluminium | ~70 | Niższy |

Ta tabela pokazuje, że przy tej samej interferencji stal tworzy znacznie mocniejsze połączenie, ponieważ jest sztywniejsza.

Interakcja jest prosta: powstaje konflikt wymiarów (interferencja). Elastyczność materiałów (moduł Younga) przeciwstawia się temu konfliktowi, generując przewidywalną siłę. Siła ta, rozłożona na powierzchni styku, staje się naciskiem styku, który bezpiecznie utrzymuje części.

Jakie są główne naprężenia w zespole pasowanym na wcisk?

W każdym zespole pasowanym na wcisk występują dwa krytyczne naprężenia. Są to naprężenia promieniowe i naprężenia styczne.

Naprężenie styczne jest często nazywane naprężeniem obwodowym. Działa ono wzdłuż obwodu piasty i wału.

Naprężenie promieniowe działa prostopadle do powierzchni. Wywiera ono nacisk na zewnątrz piasty i do wewnątrz wału. Zrozumienie obu tych zjawisk jest kluczem do udanego projektu.

Oto krótkie zestawienie:

| Rodzaj stresu | Wpływ na hub | Wpływ na wał |

|---|---|---|

| Naprężenie promieniowe | Rozciąganie (ciągnie na zewnątrz) | Kompresyjny (ściska do wewnątrz) |

| Naprężenie styczne (obwodowe) | Rozciąganie (rozciąganie) | Kompresja (ściskanie) |

Zrozumienie źródeł stresu

Naprężenia te powstają w wyniku samej interferencji. Większy wał zmusza mniejszy otwór piasty do rozszerzenia się. To działanie tworzy siłę trzymającą.

Naprężenie obręczy w piaście

Gdy piasta rozciąga się, aby pomieścić wał, jej materiał jest rozciągany wzdłuż obwodu. Powoduje to powstanie naprężeń rozciągających.

Jeśli naprężenie to przekroczy granicę plastyczności materiału, piasta może pęknąć lub ulec uszkodzeniu. Jest to krytyczny czynnik w naszych obliczeniach pasowania na wcisk.

Naprężenie promieniowe na styku

Nacisk między współpracującymi powierzchniami tworzy naprężenie promieniowe. Naprężenie to działa ściskająco na powierzchnię wału, ściskając ją.

Na wewnętrznej powierzchni piasty to samo ciśnienie działa jak siła rozciągająca, ciągnąc materiał na zewnątrz. Integralność całego zespołu zależy od reakcji materiału na tę siłę. Odkształcenie sprężyste3 bez awarii.

W naszej pracy w PTSMAKE dokładnie analizujemy te siły, aby upewnić się, że połączenie pozostaje bezpieczne pod obciążeniami operacyjnymi. Interakcja między tymi naprężeniami określa wytrzymałość złącza.

| Komponent | Naprężenia pierwotne | Charakter stresu |

|---|---|---|

| Hub | Obręcz i radialna | Rozciąganie |

| Wał | Radial i Hoop | Kompresyjny |

Zespół pasowany na wcisk jest definiowany przez naprężenia promieniowe i styczne (obwodowe). Naprężenia promieniowe ściskają wał i powodują naprężenie piasty. Naprężenia obwodowe powodują rozciąganie piasty. Prawidłowe obliczenia zapewniają, że siły te tworzą mocne, trwałe połączenie.

Co definiuje udane i nieudane dopasowanie prasy?

Pasowanie wtłaczane ma jedno podstawowe zadanie. Musi bezpiecznie łączyć dwie części. Sukces jest definiowany przez zdolność do przenoszenia wymaganego obciążenia bez żadnych ruchów.

Oznacza to brak poślizgu pod wpływem momentu obrotowego. Oznacza to również brak uszkodzeń komponentów podczas montażu lub użytkowania.

Awaria może jednak objawiać się na kilka sposobów. Nie zawsze jest to tak proste, jak poluzowanie się części. Zrozumienie tych punktów awarii ma kluczowe znaczenie. Precyzyjne obliczenie pasowania wciskowego jest podstawą do ich uniknięcia.

Kluczowe wskaźniki sukcesu

| Kryteria | Opis |

|---|---|

| Transmisja obciążenia | Złącze konsekwentnie przenosi określone obciążenia osiowe i skrętne. |

| Bez poślizgu | Interferencja wytwarza wystarczającą siłę tarcia, aby zapobiec ruchowi względnemu. |

| Integralność komponentów | Ani wał, ani piasta nie wykazują oznak pęknięcia lub odkształcenia. |

Udane mocowanie na wcisk to przede wszystkim równowaga. Konstrukcja musi zapewniać wystarczającą interferencję, aby zapewnić mocny chwyt. Zbyt duża interferencja prowadzi jednak bezpośrednio do awarii. Przez lata pomagaliśmy klientom zachować tę delikatną równowagę.

Typowe tryby awarii, których należy unikać

Gdy równowaga jest zachwiana, pojawiają się problemy. Poślizg występuje, gdy zakłócenia są zbyt niskie. Siła tarcia po prostu nie jest w stanie wytrzymać obciążeń operacyjnych. Często wskazuje to na niespełnienie tolerancji produkcyjnych.

Pękanie piasty jest odwrotnym problemem. Zbyt duża interferencja nadmiernie obciąża element zewnętrzny. W rezultacie naprężenie obręczy4 może przekroczyć wytrzymałość materiału na rozciąganie, prowadząc do pęknięcia.

Uginanie się wału ma miejsce, gdy materiał wału nie jest w stanie wytrzymać sił ściskających. Ulega on trwałemu odkształceniu, co zmniejsza interferencję i znacznie osłabia połączenie.

Korozja cierna to bardziej stopniowe uszkodzenie. Niewielkie, powtarzające się ruchy między powierzchniami powodują zużycie i utlenianie, powoli pogarszając dopasowanie.

| Tryb awarii | Główna przyczyna |

|---|---|

| Poślizg | Niewystarczająca interferencja lub niski współczynnik tarcia. |

| Pęknięcie piasty | Nadmierne zakłócenia lub kruchy materiał piasty. |

| Uginanie się wału | Nadmierne zakłócenia lub miękki materiał wału. |

| Korozja cierna | Mikroruchy między powierzchniami pod obciążeniem. |

Sukces zależy od projektu, który respektuje ograniczenia materiałowe i produkcji, która osiąga wąskie tolerancje. Jest to partnerstwo między teorią inżynierską a precyzją na hali produkcyjnej.

Udane połączenie jest ciche - po prostu działa bez zarzutu. Tryby awarii są zróżnicowane, od poślizgu po pękanie, każdy spowodowany brakiem równowagi w sile i wytrzymałości materiału. Precyzja zarówno w obliczeniach, jak i obróbce jest jedynym sposobem na zapewnienie sukcesu.

W jaki sposób tolerancje wymiarowe powodują minimalne i maksymalne zakłócenia?

W produkcji musimy planować na skrajności. Są to "najgorsze" scenariusze. Są one definiowane przez zakresy tolerancji wału i piasty.

Pomaga nam to znaleźć najciaśniejsze i najluźniejsze możliwe dopasowanie. Obliczamy obie wartości, aby zapewnić, że montaż zawsze działa.

Zrozumienie skrajności

Maksymalne zakłócenia występują, gdy wał ma największy rozmiar. W tym samym czasie piasta jest najmniejsza.

Minimalna interferencja jest przeciwieństwem. Występuje, gdy wał ma najmniejszy dopuszczalny rozmiar, a piasta największy.

| Scenariusz | Stan wału | Stan piasty | Wynikające z tego zakłócenia |

|---|---|---|---|

| Najgorszy możliwy scenariusz | Największy (górna granica) | Najmniejszy (dolny limit) | Maksymalne zakłócenia |

| Najgorszy przypadek | Najmniejszy (dolny limit) | Największy (górna granica) | Minimalne zakłócenia |

Aby zagwarantować udane dopasowanie interferencyjne, inżynierowie muszą obliczyć te dwa warunki brzegowe. Zignorowanie ich prowadzi do powstawania zespołów, które albo zawodzą pod obciążeniem, albo pękają podczas montażu. W PTSMAKE jest to podstawowy krok w naszym przeglądzie projektowania pod kątem możliwości produkcyjnych (DFM).

Dlaczego myślenie "w najgorszym przypadku" jest kluczowe?

Myślenie w kategoriach najgorszych scenariuszy chroni integralność projektu. Zapewnia to, że nawet przy zmienności produkcji, każda kombinacja części będzie działać zgodnie z przeznaczeniem. Proces ten ma zasadnicze znaczenie dla niezawodnego obliczania pasowania wtłaczanego.

Obliczanie maksymalnych zakłóceń

Obliczenia te przewidują najwyższe możliwe naprężenia na komponentach. Oblicza się je, biorąc maksymalną dopuszczalną średnicę wału i odejmując minimalną dopuszczalną średnicę piasty. Gwarantuje to, że materiał nie ulegnie odkształceniu ani pęknięciu. Musimy wziąć pod uwagę, jak układanie tolerancji5 może mieć wpływ na ostateczne wymiary zespołu.

Obliczanie minimalnych zakłóceń

To obliczenie zapewnia, że zespół ma wystarczającą siłę trzymania. Oblicza się ją, biorąc minimalną średnicę wału i odejmując maksymalną średnicę piasty. Gwarantuje to, że połączenie nie ześlizgnie się ani nie ulegnie uszkodzeniu pod obciążeniami operacyjnymi.

Oto jak działają formuły w prawidłowym obliczaniu dopasowania wciskowego:

| Typ zakłócenia | Formuła | Cel |

|---|---|---|

| Maksimum (I_max) | Maksymalna średnica wału - minimalna średnica piasty | Zapobiega uszkodzeniom materiału |

| Minimum (I_min) | Min. średnica wału - maks. średnica piasty | Zapewnia wystarczającą siłę trzymania |

Obliczanie tych "najgorszych" scenariuszy przy użyciu pasm tolerancji ma kluczowe znaczenie. Określają one bezwzględne granice dopasowania interferencyjnego, zapewniając, że zespół nie jest ani zbyt ciasny, aby spowodować uszkodzenie, ani zbyt luźny, aby ulec awarii, gwarantując niezawodność działania każdej wyprodukowanej części.

Jaki wpływ na efektywną interferencję ma chropowatość powierzchni?

Nawet najbardziej precyzyjnie obrobiona powierzchnia nie jest idealnie gładka. Pod mikroskopem widać na niej drobne szczyty i doliny. To właśnie nazywamy chropowatością powierzchni.

Gdy dwie części są ściskane razem, te mikroskopijne szczyty są pierwszymi punktami styku. Ogromny nacisk zespołu spłaszcza lub miażdży te wierzchołki. Proces ten jest często nazywany spłaszczaniem asperity.

Pierwszy kontakt

Wyobraź sobie dwie szorstkie powierzchnie stykające się ze sobą. Początkowo stykają się tylko najwyższe szczyty. Rzeczywisty obszar styku jest znacznie mniejszy niż całkowita powierzchnia.

Wpływ siły montażowej

Po przyłożeniu siły szczyty te odkształcają się. Zmniejsza to początkową, zaprojektowaną interferencję. Utrata interferencji zależy od wykończenia powierzchni.

Poniżej przedstawiono porównanie stanu początkowego i stanu po montażu.

| Stan | Szczytowy stan powierzchni | Skuteczne zakłócenia |

|---|---|---|

| Przed montażem | Szczyty są nienaruszone i ostre | Przy maksymalnej wartości projektowej |

| Po montażu | Szczyty są spłaszczone/zmiażdżone | Zmniejszona w stosunku do wartości projektowej |

Ta początkowa redukcja jest czynnikiem krytycznym.

Redukcja zakłóceń spowodowana spłaszczeniem przylgni nie jest tylko drobnym szczegółem. Może to być znacząca część całkowitej interferencji, szczególnie w przypadku bardzo precyzyjnych pasowań. Zignorowanie tego prowadzi do słabszego połączenia niż zamierzone.

Dlaczego zakłócenia geometryczne to nie wszystko

Interferencja geometryczna jest obliczana na podstawie rysunków. Zakłada ona idealne, gładkie cylindry. Efektywna interferencja jest jednak tym, co pozostaje po spłaszczeniu wypukłości.

W tym miejscu kluczowe staje się doświadczenie w produkcji precyzyjnej. W PTSMAKE uwzględniamy to w naszym procesie. Rozumiemy, że właściwości materiału odgrywają ogromną rolę.

Twardość i ciągliwość materiału

Twardsze materiały są bardziej odporne na spłaszczenie niż bardziej miękkie. Wał z hartowanej stali spłaszczy się mniej niż miękka aluminiowa piasta. Proces ten wymaga znacznego odkształcenie plastyczne6 na poziomie mikroskopowym. Prawidłowe obliczenie dopasowania wciskowego musi uwzględniać te zmiany zależne od materiału.

Poniższa tabela zawiera ogólne informacje oparte na naszych doświadczeniach z projektami klientów.

| Właściwości materiału | Wpływ na spłaszczenie Asperity | Wpływ na utratę zakłóceń |

|---|---|---|

| Wysoka twardość | Mniejsze spłaszczenie | Niższa strata |

| Niska twardość | Większe spłaszczenie | Wyższa strata |

| Wysoka ciągliwość | Szczyty łatwo się odkształcają | Wyższa strata |

| Niska ciągliwość | Szczyty mogą pękać | Złożony, może obniżyć straty |

Zrozumienie tej interakcji jest kluczowe. Zapewnia to, że końcowy zespół ma wymaganą wytrzymałość i siłę trzymania.

Spłaszczanie asperity polega na zgniataniu mikroskopijnych wierzchołków powierzchni podczas montażu. Proces ten zmniejsza zaprojektowaną interferencję geometryczną, bezpośrednio wpływając na ostateczną wytrzymałość i szczelność pasowania wtłaczanego. Właściwości materiału są kluczowym czynnikiem wpływającym na stopień utraty wcisku.

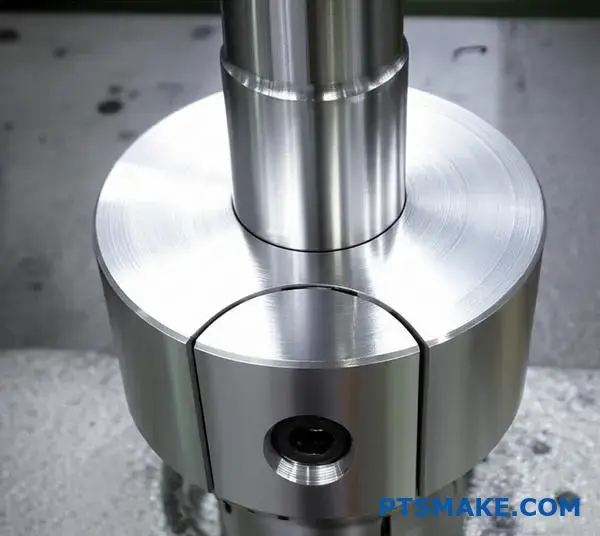

Jakie są główne rodzaje metod montażu na wcisk?

Wybór odpowiedniej metody montażu wciskowego ma kluczowe znaczenie. Ma on bezpośredni wpływ na wytrzymałość połączenia, integralność komponentów i wydajność produkcji. Każde podejście ma określone zalety.

Trzy podstawowe metody to wyciskanie siłowe, rozszerzalność cieplna i skurcz termiczny. Przeanalizujemy każdą z nich. Zrozumienie ich pomaga wybrać najlepszą technikę dla danego zastosowania.

Siła nacisku w temperaturze otoczenia

Jest to najczęściej stosowana metoda. Używamy prasy hydraulicznej lub trzpieniowej. Fizycznie wciska ona wał w piastę w temperaturze pokojowej. Jest to proste i szybkie.

Metody termiczne

Metody termiczne zmieniają rozmiar części. Ułatwia to montaż.

Rozszerzalność cieplna (ogrzewanie piasty)

Podgrzewamy element zewnętrzny (piastę). Powoduje to jego rozszerzenie. Wał wsuwa się wtedy z łatwością. Gdy piasta stygnie, tworzy mocne połączenie.

Skurcz termiczny (chłodzenie wału)

I odwrotnie, możemy schłodzić część wewnętrzną (wał). Często odbywa się to za pomocą ciekłego azotu. Wał kurczy się, umożliwiając łatwe włożenie do piasty.

Każda metoda montażu na wcisk służy innym potrzebom. Wybór zależy od materiałów, tolerancji i sił montażowych. Pierwszym krokiem jest dokładne obliczenie wcisku, definiujące wymaganą interferencję.

Wyciskanie siłowe jest proste. Może jednak powodować duże naprężenia. Wiąże się to również z ryzykiem uszkodzenia powierzchni komponentów poprzez zarysowania lub żółknięcie7. Jest to problem w przypadku części o delikatnym wykończeniu lub wykonanych z bardziej miękkich materiałów. Często używamy go, gdy siły montażowe są możliwe do opanowania, a wykończenie powierzchni jest mniej krytyczne.

Metody termiczne są łagodniejsze. Pozwalają uniknąć tarcia i potencjalnych uszkodzeń powierzchni związanych z prasowaniem siłowym. Podgrzewanie piasty jest idealne dla większych komponentów. Chłodzenie wału jest idealne dla wrażliwych zespołów, w których ogrzewanie mogłoby uszkodzić pobliską elektronikę lub uszczelki. Metody termiczne wymagają więcej sprzętu i precyzyjnej kontroli temperatury. Może to wydłużyć czas cyklu i zwiększyć koszty.

W PTSMAKE prowadzimy klientów przez ten proces wyboru. Pomagamy zrównoważyć potrzeby w zakresie wydajności z realiami produkcyjnymi.

Oto porównanie tych metod:

| Metoda | Kluczowa zaleta | Główna wada | Najlepsze dla |

|---|---|---|---|

| Siła nacisku | Prosty, szybki, niski koszt sprzętu | Ryzyko uszkodzenia powierzchni, wysokie naprężenia | Małe części, wytrzymałe materiały |

| Rozszerzalność cieplna | Niskie naprężenia montażowe, brak uszkodzeń powierzchni | Wymaga sprzętu grzewczego, dłuższy cykl | Duże komponenty, ciasne dopasowanie |

| Kurczenie termiczne | Bardzo niski poziom stresu, czysty proces | Koszt kriogeniki, środki ostrożności | Wrażliwe materiały, precyzyjne dopasowanie |

Wybór odpowiedniej metody montażu to krytyczna decyzja. Prasowanie siłowe oferuje prostotę, podczas gdy metody termiczne zapewniają łagodniejszy montaż wrażliwych lub precyzyjnych komponentów. Najlepszy wybór równoważy koszty, czas i integralność produktu końcowego.

W jaki sposób normy ISO 286 fit (np. H7/p6) upraszczają projektowanie?

System ISO upraszcza projektowanie poprzez zastosowanie przejrzystej struktury. Opiera się na znormalizowanych kodach do definiowania stref tolerancji. Eliminuje to zgadywanie z inżynierii.

Elementy składowe normy ISO 286

System składa się z trzech podstawowych elementów. Każda część kodu, takiego jak "H7", ma określone znaczenie. Tworzy to uniwersalny język dopasowań.

| Komponent | Opis |

|---|---|

| Rozmiar podstawowy | Średnica nominalna otworu lub wału (np. 50 mm). |

| Podstawowe odchylenie | Litera określająca położenie strefy tolerancji względem rozmiaru podstawowego. |

| Stopień tolerancji (IT) | Liczba (np. 7) określająca rozmiar strefy tolerancji. |

Struktura ta zapewnia, że każdy inżynier i mechanik rozumie wymaganą precyzję.

Systemy oparte na otworach a systemy oparte na wałach

System ISO oferuje dwie podstawowe metody. Większość projektów wykorzystuje system oparty na otworach ze względu na prostotę i opłacalność. Łatwiej jest produkować wałki w różnych rozmiarach niż otwory.

W systemie opartym na dołkach, dołek jest stałą. Dolne odchylenie otworu zawsze wynosi zero (oznaczone literą "H"). Tolerancja wału jest następnie zmieniana w celu uzyskania pożądanego dopasowania. Powoduje to standaryzację narzędzi, takich jak rozwiertaki i sprawdziany.

W PTSMAKE zazwyczaj zalecamy system oparty na otworach. Upraszcza on inwentaryzację narzędzi i zmniejsza koszty produkcji dla naszych klientów. System podstawy wału jest stosowany w szczególnych przypadkach. Na przykład w przypadku stosowania wałów o standardowych rozmiarach, takich jak łożyska komercyjne.

Dekodowanie dopasowania H7/p6

Przeanalizujmy typowe dopasowanie interferencyjne: H7/p6. Ten kod natychmiast przekazuje intencje inżynieryjne. Ta przewidywalność jest niezbędna do dokładnego obliczenia dopasowania wciskowego.

| Kod | Komponent | Znaczenie dla części 50 mm |

|---|---|---|

| H | Odchylenie otworu | Strefa tolerancji otworu zaczyna się od rozmiaru podstawowego (zerowe odchylenie). |

| 7 | Tolerancja otworu Stopień | Otwór ma określony zakres tolerancji (np. 25 mikronów dla otworu 50 mm). |

| p | Odchylenie wału | Strefa tolerancji wału znajduje się całkowicie powyżej rozmiaru podstawowego. |

| 6 | Stopień tolerancji wału | Wał ma mniejszy zakres tolerancji (np. 16 mikronów dla wału 50 mm). |

Takie połączenie gwarantuje pasowanie z wciskiem. Najmniejszy wałek będzie zawsze większy niż największy otwór. Dokładna wielkość interferencji zależy jednak od odchylenie fundamentalne8 i stopień IT.

Struktura systemu ISO wykorzystuje znormalizowane kody do definiowania stref tolerancji. Tworzy to przewidywalne ramy dla otworów i wałków, zapewniając projektantom możliwość określenia i osiągnięcia dokładnego dopasowania - prześwitu, przejścia lub interferencji - wymaganego dla każdego zastosowania.

Jak kombinacje materiałów (np. stal/aluminium) wpływają na obliczenia?

Łączenie materiałów takich jak stal i aluminium jest powszechną praktyką inżynieryjną. Jednak znacznie komplikuje to obliczenia projektowe.

Nie można traktować zespołu jako pojedynczego materiału.

Dwie właściwości są absolutnie krytyczne: moduł Younga i współczynnik rozszerzalności cieplnej.

Czynniki te mają bezpośredni wpływ na rozkład naprężeń i wydajność, zwłaszcza w przypadku wahań temperatury. Dokładny Obliczanie dopasowania wciskowego zależy od prawidłowego wykonania tego zadania.

Rola modułu Younga

Moduł Younga jest miarą sztywności. Różne materiały odkształcają się w różny sposób pod tym samym obciążeniem.

Stal jest około trzy razy sztywniejsza niż aluminium.

Po ich połączeniu sztywniejszy materiał - stal - będzie przenosił znacznie większą część naprężeń. Ten nierównomierny rozkład musi zostać uwzględniony w obliczeniach, aby uniknąć przeciążenia jednego z komponentów.

| Własność | Stal (typowa) | Aluminium (typowe) |

|---|---|---|

| Moduł Younga (GPa) | 200 | 70 |

| Współczynnik CTE (µm/m-°C) | 12 | 23 |

Wpływ rozszerzalności cieplnej

Materiały rozszerzają się po podgrzaniu i kurczą po schłodzeniu. Problem polega na tym, że robią to w różnym tempie.

Jak pokazują nasze testy, aluminium rozszerza się prawie dwukrotnie bardziej niż stal przy tej samej zmianie temperatury.

Ta różnica tworzy potężne siły wewnętrzne. W zespole, to różnicowa rozszerzalność cieplna9 może albo poluzować staw, albo spowodować ogromny stres.

Przykład ze świata rzeczywistego

Wyobraźmy sobie aluminiowy pierścień wciśnięty na stalowy wał. Gdy zespół się nagrzewa, aluminiowy pierścień rozszerza się bardziej niż stalowy wał.

Zmniejsza to interferencję, potencjalnie powodując poluzowanie i awarię dopasowania.

I odwrotnie, w bardzo niskich temperaturach aluminium kurczy się bardziej, dramatycznie zwiększając nacisk i naprężenia w obu częściach. Może to prowadzić do pęknięć.

Krótko mówiąc, mieszanie materiałów wymaga dokładnej analizy. Różnice w sztywności i rozszerzalności cieplnej tworzą złożone naprężenia. Ignorowanie ich, zwłaszcza w zmiennych temperaturach, jest bezpośrednią drogą do awarii zespołu. Precyzyjne Obliczanie dopasowania wciskowego ma zasadnicze znaczenie dla niezawodności.

Jaka jest różnica między obliczeniami dla wału pełnego i drążonego?

Podczas obliczania naprężeń kluczowe są warunki brzegowe. W przypadku wału pełnego matematyka jest prostsza. Skupiamy się głównie na powierzchni zewnętrznej.

Wały drążone są inne. Mają one zarówno wewnętrzną, jak i zewnętrzną powierzchnię. Każda z nich może doświadczać nacisku. To zmienia wszystko. Rozkład naprężeń nie jest już liniowy od środka.

Kluczowe różnice w warunkach

| Cecha | Wał pełny | Wał drążony |

|---|---|---|

| Powierzchnie ciśnieniowe | Tylko na zewnątrz | Wewnętrzne i zewnętrzne |

| Stres w centrum | Zero (teoretycznie) | Nie dotyczy (materiał jest nieobecny) |

| Model obliczeniowy | Wzór na skręcanie | Równania Lamégo |

Zmiana ta wymaga bardziej złożonego podejścia.

Analiza naprężeń w wałach drążonych

Obliczenie naprężenia wału pełnego jest bezpośrednie. Naprężenie wynosi zero w jego środku. Osiąga maksimum w najbardziej zewnętrznym włóknie. Jest to proste w przypadku obciążeń skręcających lub zginających.

Wały drążone wprowadzają złożoność. Mają one dwie granice: średnicę wewnętrzną i zewnętrzną. Obie mogą być pod ciśnieniem. Jest to powszechne w układach hydraulicznych lub w obliczeniach wciskowych.

Do rozwiązania tego problemu używamy równań Lamégo. Równania te pomagają nam znaleźć naprężenia promieniowe i obwodowe na całej grubości ścianki cylindra.

Zrozumienie składników stresu

Ciśnienie wewnętrzne tworzy napięcie. Próbuje ono rozszerzyć wał. Ciśnienie zewnętrzne powoduje ściskanie. Próbuje ono zmiażdżyć wał. Siły te powodują zarówno naprężenia promieniowe (działające wzdłuż promienia), jak i naprężenia zewnętrzne. naprężenie obręczy10 (działający obwodowo).

Końcowe naprężenie w dowolnym punkcie jest kombinacją tych czynników. Nie jest to prosty gradient liniowy. W PTSMAKE dokładnie to modelujemy. Zapewnia to, że część wytrzymuje wszystkie ciśnienia operacyjne bez awarii. Stwierdziliśmy, że ma to zasadnicze znaczenie dla komponentów o wysokiej niezawodności w przemyśle lotniczym i medycznym.

Obliczenia wałów pełnych są proste, z maksymalnym naprężeniem na powierzchni. Wały drążone są bardziej złożone. Ich wewnętrzne i zewnętrzne naciski wymagają użycia równań Lamégo w celu dokładnego określenia naprężeń promieniowych i obwodowych w całym materiale.

Jakie są typowe współczynniki bezpieczeństwa stosowane w projektowaniu wcisków?

Współczynniki bezpieczeństwa w projektowaniu pasowania na wcisk nie są pojedynczą liczbą. Są one podzielone na kategorie w oparciu o to, przed czym chronią. Wybór ten ma kluczowe znaczenie dla niezawodności.

Zasadniczo bierzemy pod uwagę dwa główne obszary: granicę plastyczności materiału i wymagane przenoszenie obciążeń. Właściwy czynnik zależy od znaczenia i warunków aplikacji.

Czynniki wpływające na wytrzymałość materiału

Gwarantuje to, że materiały piasty i wału nie ulegną trwałemu odkształceniu lub uszkodzeniu. Wyższy współczynnik chroni przed odkształceniem pod wpływem naprężeń.

Czynniki wpływające na transmisję obciążenia

Gwarantuje to, że przegub wytrzyma wymagany moment obrotowy lub siłę osiową bez poślizgu. Wybór ma kluczowe znaczenie dla funkcjonalności.

Poniżej przedstawiono podstawowe wytyczne dotyczące tych czynników.

| Obszar zastosowań | Typowy współczynnik bezpieczeństwa (SF) |

|---|---|

| Granica plastyczności materiału | 1.2 do 2.0 |

| Wymagana transmisja obciążenia | 1,5 do 3,0 |

Wybór odpowiedniego współczynnika bezpieczeństwa wymaga głębszej analizy konkretnego zastosowania. Jest to równowaga między ryzykiem, kosztami i wydajnością. Musimy wziąć pod uwagę kilka kluczowych elementów. Precyzyjne obliczenie współczynnika bezpieczeństwa zależy od tych danych wejściowych.

Krytyczność aplikacji

Im bardziej krytyczna część, tym wyższy współczynnik bezpieczeństwa. Awaria podzespołu lotniczego ma poważne konsekwencje. Różni się to od nieistotnej części w konsumenckim urządzeniu elektronicznym.

W przypadku zastosowań wysokiego ryzyka często stosujemy współczynniki bezpieczeństwa na górnym końcu zakresu. Zapewnia to dodatkowy margines bezpieczeństwa przed nieprzewidzianymi zdarzeniami.

Rodzaj i warunki ładowania

Charakter obciążenia jest głównym czynnikiem decydującym. Obciążenie statyczne jest znacznie łatwiejsze do zaprojektowania niż obciążenie dynamiczne lub cykliczne.

- Obciążenia statyczne: Niższe współczynniki bezpieczeństwa są często akceptowalne.

- Obciążenia dynamiczne/cykliczne: Może to powodować zmęczenie. Wymagają one wyższych współczynników bezpieczeństwa, aby zapobiec awarii w czasie.

Zmęczenie materiału i potencjał Naprężenie kontaktowe Hertza11 na interfejsie muszą być starannie zarządzane.

Niepewność w projektowaniu

Niepewność pochodzi z wielu źródeł. Obejmują one różnice we właściwościach materiałów, tolerancje produkcyjne i wykończenia powierzchni. W PTSMAKE ściśle kontrolujemy tolerancje, aby zmniejszyć tę niepewność. Jednak nigdy nie można jej całkowicie wyeliminować. Wyższy współczynnik bezpieczeństwa pomaga uwzględnić te niewiadome.

| Czynnik | Wpływ na współczynnik bezpieczeństwa (SF) |

|---|---|

| Wysoka krytyczność | Zwiększenie SF |

| Dynamiczne ładowanie | Zwiększenie SF |

| Wysoka niepewność | Zwiększenie SF |

| Dobrze zdefiniowane warunki | Spadek SF |

W projektowaniu pasowania na wcisk współczynniki bezpieczeństwa są klasyfikowane pod kątem wytrzymałości materiału i przenoszenia obciążeń. Ostateczny wybór jest staranną decyzją opartą na krytyczności zastosowania, rodzaju obciążenia i niepewności projektowej, aby zapewnić zarówno bezpieczeństwo, jak i wydajność.

Jakie korekty obliczeń są wymagane w przypadku pasowań stożkowych?

Gdy mamy do czynienia z pasowaniami stożkowymi, musimy przesunąć punkt ciężkości. W przeciwieństwie do pasowań cylindrycznych, kluczem nie są same początkowe średnice.

Krytycznym czynnikiem staje się osiowa odległość montażowa. Odległość ta bezpośrednio kontroluje ostateczny nacisk i siłę trzymania. Niewielka zmiana położenia osiowego powoduje znaczną zmianę nacisku.

Sterowniki cylindryczne a stożkowe

Prawidłowe obliczenie wcisku dla konstrukcji stożkowych jest zasadniczo inne.

| Fit Type | Główny sterownik obliczeń |

|---|---|

| Dopasowanie cylindryczne | Średnice komponentów |

| Zwężany krój | Osiowa odległość montażowa |

To rozróżnienie jest kluczowe zarówno dla procesów projektowania, jak i montażu. Wymaga innego podejścia, aby niezawodnie osiągnąć pożądaną siłę trzymania.

Główna regulacja wynika ze zrozumienia geometrii stożka. Kąt stożka działa jak wzmacniacz mechaniczny. Na każdą jednostkę odległości osiowej, na jaką dociskane są do siebie części, promień części wewnętrznej efektywnie rośnie.

Ta kontrolowana ekspansja tworzy interferencję. Dlatego obliczenia pasowania wtłaczanego koncentrują się na prostym wzorze. Łączy on kąt stożka, zaangażowanie osiowe i wynikającą z tego interferencję promieniową.

Od nacisku osiowego do nacisku promieniowego

Pomyśl o tym jak o klinie. Im bardziej wciskasz wał osiowo, tym bardziej rozszerza on piastę promieniowo. Proces ten jest kontynuowany aż do uzyskania pożądanego wcisku.

W tym przypadku precyzyjna kontrola podczas montażu ma kluczowe znaczenie. W PTSMAKE często projektujemy niestandardowe oprzyrządowanie. Zapewniają one dokładną odległość osiowego wciskania, gwarantując przewidywalną wydajność. Zdolność materiału do poddania się odkształcenie sprężyste12 bez poddawania się jest kluczowym czynnikiem w tym procesie.

Siła montażowa vs. ostateczna ingerencja

Siła wymagana do montażu może być również monitorowana. Zapewnia to wskaźnik generowanych zakłóceń w czasie rzeczywistym.

| Zaangażowanie osiowe | Wynikające z tego zakłócenia (przykład) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Ta bezpośrednia relacja sprawia, że proces jest kontrolowany, ale oznacza to również, że precyzja montażu jest najważniejsza.

W przypadku pasowań stożkowych obliczenia przechodzą od wymiarów statycznych do dynamicznej zmiennej osiowej odległości montażowej. Odległość ta, w połączeniu z kątem stożka, dyktuje ostateczny wcisk i zdolność mocowania złącza. Jest to kluczowa różnica w stosunku do pasowań cylindrycznych.

Jak obliczyć siłę wciskania podczas montażu?

Obliczanie siły wciskania sprowadza się do podstawowego wzoru. Pomaga nam przewidzieć siłę potrzebną do udanego montażu. Zapobiega to uszkodzeniom komponentów i zapewnia bezpieczne dopasowanie.

Podstawową formułą jest:

Siła (F) = Ciśnienie (P) × Powierzchnia (A) × Współczynnik tarcia (μ)

Oto prosty podział każdego komponentu:

| Zmienna | Opis |

|---|---|

| F | Wymagana końcowa siła wciskania. |

| P | Nacisk kontaktowy między dwiema częściami. |

| A | Powierzchnia, na której stykają się części. |

| μ | Współczynnik tarcia między materiałami. |

To obliczenie dopasowania wciskowego jest punktem wyjścia dla każdego projektu dopasowania wciskowego.

Choć wzór wygląda na prosty, jego dokładność zależy od prawidłowego zdefiniowania zmiennych. Przyjrzyjmy się bliżej powierzchni i współczynnikowi tarcia.

Obliczanie powierzchni styku (A)

W przypadku większości zastosowań wciskania obejmujących wały i otwory, części są cylindryczne. Obliczenie powierzchni styku jest proste.

Używasz tego wzoru:

A = π × d × L

W tym przypadku "d" jest nominalną średnicą wału lub otworu, a "L" jest długością połączenia.

Wybór współczynnika tarcia (μ)

Jest to często najtrudniejsza część. Współczynnik tarcia nie jest stałą. Zależy on od materiałów, wykończenia powierzchni i zastosowanego smaru.

Do początkowego wciśnięcia należy użyć współczynnika Tarcie statyczne13. Wartość ta jest zawsze wyższa niż tarcie kinetyczne (ruchowe). Reprezentuje ona siłę potrzebną do rozpoczęcia ruchu. Wybór niewłaściwej wartości może prowadzić do znacznych błędów.

Oto kilka typowych wartości, których używamy jako punktu wyjścia w PTSMAKE.

| Kombinacja materiałów | Współczynnik tarcia (μ) - na sucho |

|---|---|

| Stal na stali | 0.4 - 0.8 |

| Aluminium na stali | 0.3 - 0.6 |

| Mosiądz na stali | 0.3 - 0.5 |

Zawsze należy zweryfikować te wartości dla konkretnych materiałów i warunków powierzchniowych.

Podsumowując, wzór na siłę wciskania jest przewodnikiem. Jednak jego dokładność zależy całkowicie od precyzyjnych obliczeń powierzchni styku i starannie dobranego współczynnika tarcia. Dopasowanie tych szczegółów ma kluczowe znaczenie dla udanego montażu.

Jak obliczyć wymaganą temperaturę montażu termicznego?

Obliczenie wymaganej temperatury jest kluczowym krokiem. Zapewnia udany montaż termiczny bez uszkodzenia komponentów. Proces ten opiera się na podstawowej formule.

Wzór ten pomaga nam określić dokładną wymaganą zmianę temperatury (ΔT).

Podstawowa formuła

Podstawowe równanie jest proste:

ΔT = (wymagany prześwit + maksymalna interferencja) / (średnica × współczynnik rozszerzalności cieplnej)

Równanie to jest podstawą do precyzyjnego obliczenia dopasowania.

Zrozumienie zmiennych

Każda zmienna w formule odgrywa istotną rolę. Podzielmy je na części.

| Zmienna | Opis |

|---|---|

| ΔT | Wymagana zmiana temperatury. |

| Wymagane zezwolenie | Niewielka szczelina ułatwia montaż. |

| Maksymalne zakłócenia | Maksymalne zaprojektowane nakładanie się części. |

| Średnica | Nominalna średnica powierzchni montażowej. |

| Współczynnik rozszerzalności (α) | Tendencja materiału do rozszerzania się po podgrzaniu. |

Prawidłowe ustawienie tych wartości ma zasadnicze znaczenie dla dokładności.

Zanurzmy się teraz głębiej w praktyczne zastosowanie tej formuły. Nie chodzi tylko o wpisywanie liczb. Jakość wprowadzanych danych ma bezpośredni wpływ na wynik. Zwykły błąd może prowadzić do nieudanego montażu.

Koncentracja na materiale centrum

Kluczową kwestią jest to, aby zawsze używać właściwości materiału ogrzewanej części. W większości przypadków jest to część zewnętrzna lub piasta. Piasta jest elementem, który musi się rozszerzyć, aby przyjąć część wewnętrzną lub wał.

W związku z tym Współczynnik rozszerzalności cieplnej14 użyty w obliczeniach musi dotyczyć materiału piasty. Używanie współczynnika wału jest często spotykanym błędem. Daje on nieprawidłową temperaturę, potencjalnie prowadząc do luźnego dopasowania lub uszkodzenia elementu.

Dokładność danych jest kluczowa

Pozyskiwanie dokładnych danych materiałowych ma kluczowe znaczenie. Arkusze danych materiałowych są tutaj najlepszym przyjacielem. W naszej pracy w PTSMAKE zawsze weryfikujemy te wartości. Niewielkie różnice w stopach mogą znacząco zmienić właściwości rozszerzalności.

Weźmy pod uwagę te popularne materiały:

| Materiał | Typowy współczynnik (α) na °C |

|---|---|

| Stal | ~12 x 10-⁶ |

| Aluminium | ~23 x 10-⁶ |

| Mosiądz | ~19 x 10-⁶ |

Jak widać, aluminium rozszerza się prawie dwukrotnie bardziej niż stal przy tej samej zmianie temperatury. Podkreśla to, dlaczego użycie prawidłowej wartości jest tak ważne dla obliczeń dopasowania wciskowego. Zawsze upewnij się, że jednostki są spójne w całym wzorze.

Wzór na montaż termiczny jest prosty, ale jego powodzenie zależy od dokładnych danych. Do obliczeń należy zawsze używać właściwości materiałowych piasty, ponieważ to ona jest ogrzewana. Dokładne dane zapewniają niezawodne i bezpieczne dopasowanie komponentów.

Jak utworzyć arkusz kalkulacyjny dla pasowań prasowych?

Tworzenie niezawodnego arkusza kalkulacyjnego do obliczania dopasowania prasy polega na strukturze. Musisz jasno zdefiniować dane wejściowe i wyjściowe. Dzięki temu obliczenia będą dokładne i powtarzalne.

Proces rozpoczyna się od zebrania niezbędnych danych. Obejmują one wymiary części i charakterystykę materiału. Dane wyjściowe ujawnią następnie wydajność dopasowania.

Kluczowe dane wejściowe

Oto najważniejsze dane wejściowe, których będziesz potrzebować:

| Kategoria wejścia | Konkretne punkty danych |

|---|---|

| Geometria | Średnica wału, średnica wewnętrzna/zewnętrzna piasty |

| Tolerancje | Stopnie tolerancji wałów i piast (np. h6, H7) |

| Materiał | Moduł Younga, współczynnik Poissona, granica plastyczności |

| Montaż | Współczynnik tarcia, długość zaangażowania |

Podstawowe wyniki

Są to wyniki, które powinien obliczyć arkusz kalkulacyjny:

| Kategoria wyjścia | Szczegółowe obliczenia |

|---|---|

| Zakłócenia | Minimalne i maksymalne zakłócenia |

| Ciśnienie | Ciśnienie kontaktowe na interfejsie |

| Naprężenia | Naprężenia w piaście i wale (styczne, promieniowe) |

| Siły | Siła osiowa podczas montażu/demontażu |

| Bezpieczeństwo | Współczynniki bezpieczeństwa dla piasty i wału |

Dobrze zorganizowany arkusz kalkulacyjny ma logiczny układ. Jest to klucz do pomyślnego obliczenia dopasowania prasy. Zapobiega to błędom i sprawia, że narzędzie jest łatwe do skontrolowania i zrozumienia. W PTSMAKE stosujemy to ustrukturyzowane podejście w naszych projektach. Pomaga nam to zagwarantować precyzję od samego początku.

Sekwencja obliczeń

Po pierwsze, arkusz kalkulacyjny musi określić zakres zakłóceń. Należy użyć nominalnych średnic i określonych tolerancji. Daje to minimalne i maksymalne możliwe wartości interferencji.

Następnie należy użyć tych wartości interferencji do obliczenia nacisku kontaktowego. W tym miejscu do gry wchodzą właściwości materiału, takie jak moduł Younga. Nacisk ten jest podstawą wszystkich późniejszych obliczeń naprężeń.

Od presji do bezpieczeństwa

Po uzyskaniu ciśnienia można obliczyć naprężenia w piaście i wale. Celem jest zapewnienie, że żadna z części nie ulegnie odkształceniu podczas lub po montażu. Sprawdzamy to w odniesieniu do granicy plastyczności materiału.

Analiza ta pomaga określić Naprężenie Von Misesa15Jest to krytyczny czynnik pozwalający przewidzieć awarię. Na koniec można obliczyć wymaganą osiową siłę montażową i, co najważniejsze, współczynniki bezpieczeństwa.

Oto logiczny przepływ:

| Krok | Kalkulacja | Zależy od |

|---|---|---|

| 1 | Zakłócenia Min/Max | Średnice, tolerancje |

| 2 | Ciśnienie kontaktowe | Zakłócenia, właściwości materiału, geometria |

| 3 | Naprężenia (piasta i wał) | Ciśnienie, geometria |

| 4 | Siła osiowa | Ciśnienie, tarcie, długość sprzęgła |

| 5 | Współczynnik bezpieczeństwa | Obliczone naprężenia, granica plastyczności materiału |

Ustrukturyzowany arkusz kalkulacyjny jest niezbędny. Wymaga on jasno zdefiniowanych danych wejściowych, takich jak wymiary i właściwości materiału. Logiczne formuły generują następnie krytyczne dane wyjściowe, w tym interferencje, naprężenia i współczynniki bezpieczeństwa, zapewniając niezawodny projekt pasowania wtłaczanego.

Jak wybrać odpowiednie dopasowanie ISO (np. H7/p6 vs. H7/u6)?

Wybór między dopasowaniami takimi jak H7/p6 i H7/u6 wymaga jasnego planu. Nie chodzi tylko o liczby na wykresie. Chodzi o to, jak część funkcjonuje w świecie rzeczywistym.

Udoskonaliłem prostą strukturę, aby pokierować tym wyborem. Równoważą one potrzeby związane z wydajnością z praktycznymi ograniczeniami.

Takie podejście pomaga uniknąć kosztownych błędów. Zapewnia, że wybrane dopasowanie spełnia wszystkie wymagania aplikacji. Przeanalizujmy najważniejsze czynniki decyzyjne.

Kluczowe czynniki decyzyjne

Ustrukturyzowane podejście upraszcza wybór. Możemy podzielić je na cztery główne obszary. Każdy z nich odnosi się do krytycznego aspektu funkcji zespołu i możliwości jego produkcji.

| Czynnik | Kluczowe pytanie |

|---|---|

| Moment obrotowy | Jaką siłę obrotową musi wytrzymać? |

| Demontaż | Czy kiedykolwiek trzeba będzie go rozebrać? |

| Materiał | Jak wybrane materiały zareagują na siłę? |

| Produkcja | Czy mój partner może niezawodnie zapewnić takie tolerancje? |

Przyjrzyjmy się bliżej każdemu z tych czynników. Pomoże to w podjęciu bardziej świadomej decyzji dotyczącej konkretnego zastosowania.

Bliższe spojrzenie na strukturę

Potrzeby w zakresie przenoszenia momentu obrotowego

Wielkość momentu obrotowego, jaki musi wytrzymać zespół, ma krytyczne znaczenie. Wyższy wymagany moment obrotowy oznacza zazwyczaj, że potrzebna jest większa interferencja. W tym miejscu pasowanie takie jak H7/u6 jest lepsze niż H7/p6. Szczegółowe obliczenia dotyczące pasowania wciskowego są niezbędne, aby zapewnić, że złącze nie ześlizgnie się pod obciążeniem.

Demontaż i konserwacja

Pomyśl o cyklu życia produktu. Czy kiedykolwiek będziesz musiał serwisować lub wymieniać komponenty? Oprawę H7/p6 można często zdemontować przy użyciu siły. Złącze H7/u6 jest jednak uważane za niemal trwałe. Wysoka interferencja często prowadzi do uszkodzenia komponentów podczas demontażu.

Właściwości materiału mają znaczenie

Materiały różnie zachowują się pod wpływem ciśnienia. Stalowy wał wciśnięty w aluminiową piastę wymaga starannego rozważenia. Wewnętrzne ciśnienie tworzy znaczące Hoop Stress16 w piaście, co może spowodować jej ugięcie lub pęknięcie, jeśli nie zostanie odpowiednio zaprojektowana. W oparciu o wyniki naszych testów, kombinacja materiałów jest kluczową zmienną.

Możliwości produkcyjne

Wreszcie, należy wziąć pod uwagę partnera produkcyjnego. Osiągnięcie wąskich tolerancji dla pasowań interferencyjnych nie jest trywialne. Otwór H7 i wał p6 lub u6 wymagają precyzyjnych maszyn. W PTSMAKE konsekwentnie produkujemy części, które spełniają te dokładne specyfikacje.

| Cecha | H7/p6 | H7/u6 |

|---|---|---|

| Moment obrotowy | Średni | Wysoki do bardzo wysokiego |

| Demontaż | Możliwe, z siłą | Trudne do niemożliwego |

| Typowy stres | Umiarkowany | Wysoki |

| Produkcja | Wymagający | Bardzo wymagający |

Wybór odpowiedniego mocowania ISO wymaga zrównoważonego podejścia. Należy wziąć pod uwagę wymagania dotyczące momentu obrotowego, potrzeby demontażu, właściwości materiału i precyzję produkcji dostawcy. Ta struktura zapewnia ustrukturyzowany sposób oceny tych krytycznych kompromisów dla udanego projektu.

Kiedy pasowanie wtłaczane jest lepszym wyborem niż wpust lub wielowypust?

Wybór sposobu połączenia wału i piasty ma kluczowe znaczenie. Ma on wpływ na wydajność i koszty. Każda metoda - pasowanie wtłaczane, wpust i wielowypust - ma swoje miejsce.

Decyzja zależy od kilku kluczowych czynników. Obejmują one zapotrzebowanie na moment obrotowy, szybkość i budżet. Przeanalizujmy podstawowe różnice.

Wydajność i koszt momentu obrotowego

Wielowypusty generalnie oferują najwyższy moment obrotowy. Wpusty są niezawodnym, opłacalnym rozwiązaniem pośrednim. Pasowania wtłaczane są doskonałe, ale w dużej mierze zależą od precyzyjnego Obliczanie dopasowania wciskowego.

Proste porównanie wygląda następująco:

| Cecha | Press Fit | Keyway | Spline |

|---|---|---|---|

| Moment obrotowy | Od dobrego do doskonałego | Umiarkowany | Doskonały |

| Koszt względny | Niski do umiarkowanego | Niski | Wysoki |

| Montaż | Wymaga siły | Prosty | Prosty |

Ta tabela zapewnia szybki przegląd wstępnych przemyśleń projektowych.

Przyjrzyjmy się bliżej technicznym kompromisom. Najlepszym wyborem nie zawsze jest surowa moc lub najniższa cena. Chodzi o właściwe dopasowanie do aplikacji.

Wyważanie i szybkie aplikacje

W przypadku szybko obracających się części wyważenie jest najważniejsze. Pasowania wtłaczane są z natury koncentryczne i wyważone. Tworzą gładkie, jednolite połączenie.

Rowki wpustowe, usuwając materiał, powodują niewyważenie. Może to powodować znaczne wibracje przy dużych prędkościach. Wielowypusty zapewniają lepsze wyważenie niż rowki wpustowe, ale nie są tak doskonałe jak pasowanie wtłaczane.

Koncentracja naprężeń i luz

Główną wadą rowków wpustowych jest koncentracja naprężeń. Ostre rogi gniazda klucza mogą stać się punktami uszkodzenia pod obciążeniem. Pasowania wtłaczane rozkładają obciążenie równomiernie na całym obwodzie. Minimalizuje to punkty naprężeń. Wprowadzają one jednak naprężenie obręczy17 w hubie, co wymaga starannego zaprojektowania.

Kolejnym czynnikiem jest luz. Rowki wpustowe i wielowypusty mogą z czasem ulec zużyciu, wprowadzając luz. Jest to niedopuszczalne w precyzyjnym sterowaniu ruchem. Prawidłowo wykonane pasowanie wtłaczane ma zerowy luz.

W PTSMAKE codziennie pomagamy klientom w dokonywaniu tych wyborów. Uważamy, że w przypadku precyzyjnych i szybkich robotów, pasowania wtłaczane są często lepsze.

| Kryterium | Press Fit | Keyway | Spline |

|---|---|---|---|

| Balans wysokiej prędkości | Doskonały | Słaby | Dobry |

| Koncentracja stresu | Niski (rozproszony) | Wysoki (na rogach) | Umiarkowany |

| Backlash | Zero | Skłonność do rozwoju | Minimalne (na początku) |

Każdy typ złącza stanowi unikalne wyzwanie inżynieryjne. Pasowania wtłaczane oferują doskonałą równowagę i brak luzów, idealne do precyzyjnych zadań. Wpusty są proste i tanie, a wielowypusty zapewniają najwyższy moment obrotowy. Ostateczny wybór zależy wyłącznie od konkretnych wymagań aplikacji.

Jak zaprojektować mocowanie wciskane, które musi być wielokrotnie demontowane i ponownie montowane?

Zaprojektowanie opaski zaciskowej do wielokrotnego użytku jest wyjątkowym wyzwaniem. Standardowe zaciski często ulegają degradacji z każdym cyklem. Prowadzi to do utraty siły trzymania.

Głównymi przeciwnikami są zużycie powierzchni i zmęczenie materiału. Należy wziąć je pod uwagę od samego początku.

Kluczowe zmiany w projekcie

Aby zapewnić długowieczność, skupiamy się na kilku kluczowych obszarach. Kluczowe znaczenie mają lżejsze zakłócenia. Określamy również twardsze materiały. Zmiany te zapobiegają szybkiej degradacji. Prawidłowe obliczenie dopasowania jest tutaj niezbędne.

| Cecha | Standardowe mocowanie na wcisk | Mocowanie na wcisk wielokrotnego użytku |

|---|---|---|

| Zakłócenia | Wyższy | Zapalniczka |

| Materiały | Standardowa twardość | Utwardzone powierzchnie |

| Smarowanie | Opcjonalnie | Często zalecane |

| Montaż | Siła | Siła / hydraulika |

Takie podejście pomaga utrzymać integralność połączenia przez wiele cykli.

Łagodzenie zużycia i zmęczenia

Gdy części są wielokrotnie ściskane i rozsuwane, cierpią na tym ich powierzchnie. Ten ciągły stres powoduje mikroskopijne uszkodzenia, które narastają z czasem. Jest to częsty problem, którym zajmujemy się w naszych projektach w PTSMAKE.

Zrozumienie zużycia powierzchni

Każdy cykl montażu i demontażu usuwa materiał ze współpracujących powierzchni. Zużycie to zmniejsza efektywną średnicę części. W rezultacie interferencja i siła trzymania zmniejszają się z każdym użyciem. Może to prowadzić do zjawiska znanego jako korozja cierna18 jeśli wystąpią mikroruchy.

Rola zmęczenia materiału

Powtarzające się naprężenia podczas montażu mogą również powodować zmęczenie materiału. Część zewnętrzna (piasta) jest rozciągana, a część wewnętrzna (wał) ściskana. Naprężenia te mogą prowadzić do pęknięć, szczególnie w obszarach narażonych na duże naprężenia.

Praktyczne rozwiązania dla wielokrotnego użytku

Aby zwalczyć te problemy, wdrażamy określone strategie projektowe.

Dopasowanie zakłóceń zapalniczki

Lżejsze zakłócenia zmniejszają naprężenia materiałów. Minimalizuje również skrobanie podczas montażu. Ta prosta zmiana znacznie wydłuża żywotność połączenia.

Materiały hartowane i obróbka powierzchni

Stosowanie materiałów o wysokiej twardości ma kluczowe znaczenie. Twardsze powierzchnie są znacznie bardziej odporne na zużycie.

| Materiał/Obróbka | Korzyści |

|---|---|

| Stal hartowana | Odporność na ścieranie i odkształcenia. |

| Azotowanie | Tworzy bardzo twardą obudowę. |

| Hartowanie indukcyjne | Lokalizuje twardość w określonych obszarach. |

Zaawansowane metody montażu

W przypadku zastosowań wymagających wysokiej precyzji czasami używamy narzędzi wspomaganych hydraulicznie. Narzędzia te lekko rozszerzają piastę, umożliwiając włożenie wału przy użyciu minimalnej siły. Pozwala to niemal całkowicie wyeliminować zużycie związane z montażem.

Projektowanie połączeń wielokrotnego użytku wymaga starannego rozważenia zużycia, zmęczenia i metod montażu. Lżejsze zakłócenia, utwardzone materiały i przemyślane techniki montażu są kluczem do stworzenia trwałego, długotrwałego połączenia.

Kiedy pasowanie na wcisk jest niewłaściwym rozwiązaniem inżynieryjnym?

Pasowanie wtłaczane to potężne narzędzie, ale nie jest to rozwiązanie uniwersalne. Znajomość jego granic jest kluczem do solidnej inżynierii. Musisz rozpoznać, kiedy inna metoda jest lepsza.

Wymaga to wyjścia poza proste obliczenia dopasowania. Musimy wziąć pod uwagę cały system.

Scenariusze wymagające ostrożności

Weź pod uwagę te czerwone flagi. Często sygnalizują one, że mocowanie na wcisk jest złym wyborem dla danego zastosowania. Zignorowanie ich może prowadzić do awarii.

| Scenariusz wysokiego ryzyka | Podstawowa troska |

|---|---|

| Ekstremalny cykl termiczny | Utrata dopasowania zakłóceń |

| Bardzo wysokie obciążenia udarowe | Nagły poślizg podzespołów |

| Kruche materiały | Złamanie podczas montażu |

| Precyzyjne wyrównanie kątowe | Niestabilność obrotowa |

Rozpoznanie tych granic zapobiega kosztownym błędom projektowym.

Definiowanie granic technologicznych

Z mojego doświadczenia w PTSMAKE wynika, że widzieliśmy, gdzie złącza wciskane się sprawdzają, a gdzie zawodzą. Granica jest często określana przez środowisko pracy i właściwości materiału. Przeanalizujmy konkretne ograniczenia.

Ekstremalny cykl termiczny

Gdy komponenty doświadczają dużych wahań temperatury, materiały rozszerzają się i kurczą. Jeśli wał i piasta mają różne współczynniki rozszerzalności cieplnej, starannie obliczona interferencja może zniknąć. Klasycznym przykładem jest stalowy wał w aluminiowej piaście. W wysokich temperaturach aluminium rozszerza się bardziej, rozluźniając połączenie.

Potrzeba precyzyjnego wyrównania kątowego

Standardowe pasowanie wtłaczane opiera się wyłącznie na tarciu. Nie może zagwarantować precyzyjnej orientacji obrotowej między dwiema częściami. Jeśli komponenty muszą utrzymywać określony kąt względem siebie, pasowanie wtłaczane jest złym wyborem bez dodatkowych elementów, takich jak rowek wpustowy, wielowypust lub sworzeń.

Bardzo duże obciążenia udarowe lub wibracyjne

Tarcie statyczne utrzymuje połączenie wciskowe razem. Jednak nagłe, duże obciążenie udarowe może chwilowo pokonać to tarcie. Może to spowodować ślizganie się komponentów lub nawet ich całkowity demontaż. Niezawodność zespołu pod wpływem uderzenia staje się nieprzewidywalna.

Materiały podatne na pękanie

Niektóre materiały, takie jak ceramika, hartowana stal narzędziowa lub żeliwo, są bardzo wytrzymałe, ale kruche. Wysokie naprężenia rozciągające powstające podczas montażu wciskowego mogą łatwo spowodować ich pękanie. Prowadzi to do katastrofy kruche pękanie19 zarówno podczas montażu, jak i później w trakcie użytkowania.

Pasowania wtłaczane nie nadają się do ekstremalnych cykli termicznych, wysokich obciążeń udarowych lub gdy precyzyjne wyrównanie kątowe ma krytyczne znaczenie. Używanie ich z kruchymi materiałami grozi również katastrofalną awarią, co sprawia, że alternatywne metody łączenia są niezbędne w tych wymagających scenariuszach.

Mistrzowskie obliczenia pasowania z wykorzystaniem wiedzy eksperckiej PTSMAKE

Gotowy do uzyskania bezbłędnych obliczeń pasowania wtryskowego i najwyższej precyzji komponentów? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, szczegółową wycenę - upewnij się, że Twój następny projekt obróbki CNC lub formowania wtryskowego spełnia najwyższe standardy. Współpracuj z nami, aby uzyskać niezawodność, jakość i niezrównane wsparcie inżynieryjne od prototypu do produkcji!

Dowiedz się, jak obliczane jest to ciśnienie, aby zapewnić, że zespół jest mocny, trwały i niezawodny w zamierzonym zastosowaniu. ↩

Zrozum, jak materiały zachowują się pod wpływem naprężeń, aby poprawić swoje wybory projektowe i wydajność montażu. ↩

Dowiedz się, jak zdolność materiału do odkształcania się i powrotu do kształtu wpływa na wytrzymałość zespołu i punkty awarii. ↩

Dowiedz się, w jaki sposób to krytyczne naprężenie wpływa na projekt i dobór materiałów w celu uzyskania trwałego montażu. ↩

Zrozumienie, w jaki sposób tolerancje poszczególnych części kumulują się w zespole końcowym. ↩

Dowiedz się więcej o tym, jak materiały trwale zmieniają kształt pod obciążeniem. ↩

Dowiedz się, w jaki sposób dochodzi do zużycia kleju i jak je ograniczyć podczas montażu. ↩

Zrozumienie tej kluczowej koncepcji pozwala opanować system dopasowania ISO i ulepszyć swoje projekty. ↩

Dowiedz się, w jaki sposób zjawisko to powoduje wewnętrzne naprężenia, które mogą zagrozić integralności zespołu. ↩

Dowiedz się, w jaki sposób naprężenia obwodowe wpływają na integralność strukturalną i konstrukcję zbiorników ciśnieniowych i rur. ↩

Zapoznaj się z tą koncepcją, aby lepiej zrozumieć naciski interfejsu w pasowaniach. ↩

Dowiedz się, jak właściwości materiału wpływają na wytrzymałość i niezawodność stożkowych konstrukcji pasowanych. ↩

Dowiedz się, w jaki sposób tarcie statyczne wpływa na początkową siłę wymaganą w obliczeniach pasowania wtłaczanego. ↩

Dowiedz się więcej o tym, jak różne materiały rozszerzają się pod wpływem ciepła, co ma kluczowe znaczenie dla powodzenia projektu. ↩

Dowiedz się, w jaki sposób to kryterium przewiduje uszkodzenie materiału pod złożonym obciążeniem w celu bezpieczniejszego projektowania. ↩

Zrozumienie wpływu sił wewnętrznych na zespół pozwala zapobiegać awariom materiałów i zapewnia długoterminową niezawodność. ↩

Dowiedz się, w jaki sposób naprężenia obwodowe wpływają na integralność projektu i dobór materiałów. ↩

Dowiedz się więcej o tym, jak ten rodzaj zużycia może zagrozić integralności zespołu. ↩

Zrozumienie tego trybu awarii pozwoli zapobiec nieoczekiwanym pęknięciom i zapewnić integralność zespołów. ↩