Wady odlewów metalowych kosztują producentów miliony każdego roku. Części nie przechodzą kontroli jakości, harmonogramy dostaw się opóźniają, a relacje z klientami cierpią, gdy procesy odlewania idą źle.

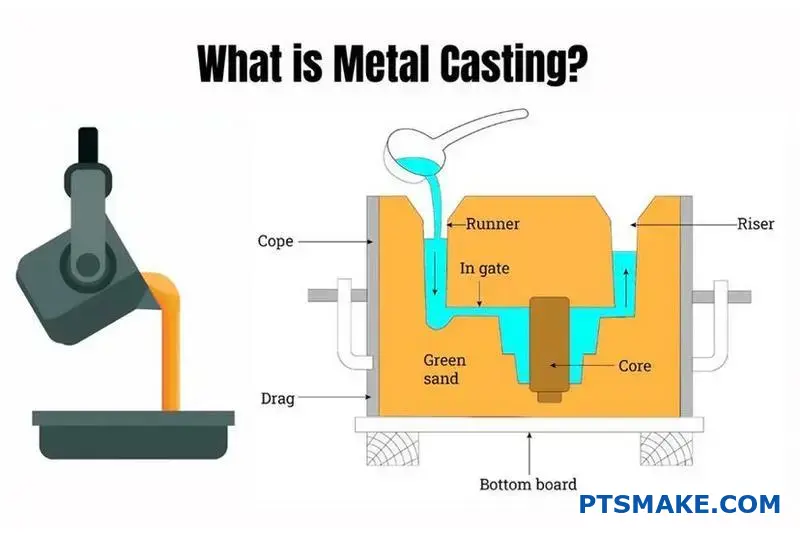

Odlewanie metali to proces produkcyjny, w którym stopiony metal jest wlewany do gniazda formy w celu stworzenia części. Niniejszy przewodnik obejmuje 14 kluczowych procesów, wybór materiałów, zapobieganie defektom i strategie optymalizacji kosztów, aby pomóc w osiągnięciu spójnych, wysokiej jakości wyników od prototypu po produkcję.

Przez lata pracy w PTSMAKE współpracowałem z inżynierami, którzy potrzebowali praktycznych rozwiązań dla wyzwań związanych z odlewaniem. Niniejszy przewodnik przedstawia złożone procesy w formie praktycznych kroków, które można natychmiast zastosować w celu usprawnienia operacji odlewania i ograniczenia kosztownych błędów.

Jakie są kluczowe procesy odlewania metali i kryteria ich wyboru?

Wybór odpowiedniego procesu odlewania metali ma kluczowe znaczenie. Decyzja ta ma bezpośredni wpływ na jakość, koszt i harmonogram dostawy części końcowej. To podstawowy krok do osiągnięcia sukcesu.

Często pomagamy klientom w dokonywaniu takich wyborów. Porównajmy trzy podstawowe metody, aby uprościć decyzję.

Procesy odlewania rdzeni w skrócie

Popularne są odlewy piaskowe, inwestycyjne i kokilowe. Każdy z nich służy innemu celowi.

| Proces | Najlepsze dla | Złożoność |

|---|---|---|

| Odlewanie w piasku | Duże części, mała objętość | Niski |

| Odlewanie inwestycyjne | Złożone kształty, wysokie wykończenie | Wysoki |

| Odlewanie ciśnieniowe | Duża objętość, precyzja | Średni |

Ocena kluczowych kryteriów wyboru

Wybór odpowiedniej metody wymaga szczegółowego spojrzenia na konkretne potrzeby projektu. Przeanalizujmy najważniejsze czynniki.

Kompatybilność materiałowa

Odlewanie piaskowe działa z prawie każdym metalem. Obejmuje to stal wysokotemperaturową i żelazo. Odlewanie ciśnieniowe jest ograniczone do stopów nieżelaznych, takich jak aluminium i cynk. Odlewanie inwestycyjne oferuje dobre rozwiązanie pośrednie.

Wielkość produkcji i koszty

Odlewanie ciśnieniowe wiąże się z wysokimi początkowymi kosztami oprzyrządowania. Oferuje jednak najniższy koszt w przeliczeniu na część w przypadku dużych ilości. Odlewanie piaskowe jest tanie w przypadku prototypów lub małych ilości. Oprzyrządowanie jest niedrogie. Odlewanie inwestycyjne znajduje się pomiędzy.

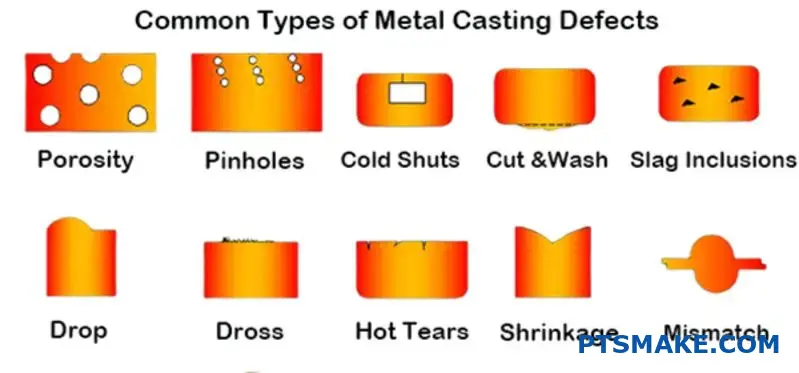

W tym miejscu należy zrównoważyć początkową inwestycję z długoterminowymi oszczędnościami produkcyjnymi. Powszechnym problemem we wszystkich procesach są wewnętrzne puste przestrzenie lub porowatość1, które mogą wpływać na integralność części i zwiększać ilość odpadów, jeśli nie są kontrolowane.

Rozmiar i wykończenie części

W przypadku bardzo dużych komponentów odlewanie piaskowe jest często jedyną opcją. Odlewanie inwestycyjne doskonale sprawdza się w tworzeniu małych, skomplikowanych części o doskonałym wykończeniu powierzchni, zmniejszając potrzebę wtórnej obróbki.

Zorganizujmy to w matrycy decyzyjnej. Pomoże to w wizualizacji kompromisów.

| Kryteria | Odlewanie w piasku | Odlewanie inwestycyjne | Odlewanie ciśnieniowe |

|---|---|---|---|

| Wybór materiału | Bardzo szeroki | Szeroki | Ograniczone (nieżelazne) |

| Wielkość produkcji | Niski do średniego | Niski do średniego | Wysoki |

| Rozmiar części | Duży | Od małych do średnich | Od małych do średnich |

| Wykończenie powierzchni | Szorstki | Doskonały | Od dobrego do doskonałego |

| Koszt jednostkowy (duża ilość) | Wysoki | Średni | Niski |

Wybór odpowiedniego procesu odlewania metali wiąże się z pewnym kompromisem. Należy zrównoważyć materiał, objętość, rozmiar, wykończenie i koszt. Ta matryca decyzyjna zapewnia jasny punkt wyjścia do oceny odlewania piaskowego, inwestycyjnego i ciśnieniowego dla konkretnego zastosowania.

Jaka jest rodzina popularnych stopów odlewniczych metali żelaznych?

Stopy żelaza to konie robocze odlewnictwa metali. Są to głównie materiały na bazie żelaza.

Ich właściwości zależą w dużej mierze od zawartości węgla i formy. Pracujemy głównie z czterema popularnymi typami.

Należą do nich żeliwo szare, żeliwo sferoidalne, żeliwo ciągliwe i odlewy staliwne. Każdy z nich ma unikalną wytrzymałość. Dzięki temu nadają się do różnych zadań. Wybór właściwego jest kluczowy.

Odlewanie metali żelaznych oferuje szeroki zakres opcji. Każdy stop służy określonemu celowi, a dokonanie właściwego wyboru ma kluczowe znaczenie dla wydajności i kosztów.

Szare żelazo: mistrz obrabialności

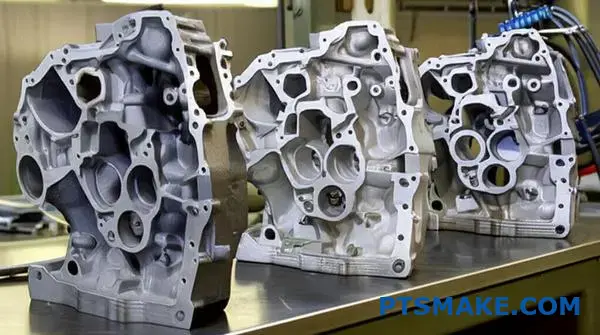

Żeliwo szare zawiera węgiel w postaci płatków grafitu. Ta struktura, choć czyni go kruchym, zapewnia doskonałe tłumienie drgań i doskonałą obrabialność. Jest to opłacalny wybór dla części takich jak bloki silnika.

Żeliwo sferoidalne: wytrzymałość łączy się z elastycznością

Żeliwo sferoidalne znacznie zwiększa wytrzymałość. Specjalna obróbka modyfikuje jego strukturę węglową. Kluczowa różnica polega na morfologia grafitu2. Węgiel formuje się w kule, a nie płatki. Skutkuje to wyższą wytrzymałością i plastycznością, podobnie jak w przypadku stali. Jest to idealne rozwiązanie dla wytrzymałych części, takich jak wały korbowe i rury wodne.

Odlewy z żeliwa ciągliwego i stali

Żeliwo ciągliwe jest wytwarzane w procesie obróbki cieplnej, co nadaje mu dobrą plastyczność. Odlewy staliwne zapewniają najwyższą wytrzymałość i odporność na zużycie. Doskonale nadają się do zastosowań, w których występują duże obciążenia, takich jak zawory przemysłowe.

Oto krótkie porównanie z naszego doświadczenia w PTSMAKE.

| Typ stopu | Wytrzymałość na rozciąganie | Plastyczność | Obrabialność | Typowe zastosowanie |

|---|---|---|---|---|

| Szare żelazo | Niski | Bardzo niski | Doskonały | Podstawy maszyn |

| Żeliwo sferoidalne | Wysoki | Średni | Dobry | Rury, wały korbowe |

| Żeliwo ciągliwe | Średni | Wysoki | Bardzo dobry | Części samochodowe |

| Odlewanie stali | Bardzo wysoka | Wysoki | Uczciwy | Zawory, koła zębate |

Wybór odpowiedniego stopu żelaza wymaga zachowania równowagi. Wiąże się on z wyborem pomiędzy wytrzymałością, plastycznością, skrawalnością i kosztami. Żeliwo szare jest łatwe w obróbce, podczas gdy stal zapewnia najwyższą wytrzymałość. Najlepszy wybór zależy od konkretnych potrzeb inżynieryjnych i budżetowych.

Jaka jest rodzina popularnych stopów odlewniczych metali nieżelaznych?

Stopy metali nieżelaznych są podstawą nowoczesnej produkcji. Oferują one szeroki zakres właściwości, nie powodując przy tym problemów związanych z wagą i korozją żelaza. Przyjrzyjmy się głównym rodzinom.

Stopy aluminium

Są one znane z lekkości i odporności na korozję. Doskonale sprawdzają się w przemyśle lotniczym i motoryzacyjnym, gdzie redukcja wagi ma kluczowe znaczenie.

Stopy miedzi

Grupa ta obejmuje mosiądze i brązy. Są one cenione za doskonałą przewodność elektryczną i wytrzymałość. Można je znaleźć w komponentach elektrycznych i sprzęcie morskim.

Stopy cynku

Stopy cynku doskonale sprawdzają się w odlewnictwie metali. Oferują dużą dokładność wymiarową i są idealne do tworzenia złożonych, szczegółowych części, takich jak koła zębate i elementy dekoracyjne.

| Rodzina stopów | Podstawowa zaleta | Typowy przemysł |

|---|---|---|

| Aluminium | Lekki | Lotnictwo i kosmonautyka |

| Miedź | Przewodność | Elektronika |

| Cynk | Odlewność | Motoryzacja |

Wybór odpowiedniego stopu to coś więcej niż tylko wybranie jednej właściwości. Obejmuje on zrównoważenie wydajności, kosztów i wymagań produkcyjnych. W PTSMAKE codziennie pomagamy klientom w podjęciu tej decyzji.

Głębsze spojrzenie na wybór stopów

Aluminium jest lekkie, ale jego wytrzymałość nie dorównuje niektórym stopom miedzi. Świetnie nadaje się do obudów, ale może nie do przekładni poddawanych dużym obciążeniom. Miedź oferuje lepszą wytrzymałość i przewodność. Jest jednak znacznie gęstsza i zazwyczaj kosztuje więcej, co wpływa na ostateczną cenę części.

Stopy cynku zapewniają fantastyczną szczegółowość odlewów ciśnieniowych. Pozwalają na uzyskanie cienkich ścianek i złożonych kształtów bezpośrednio z formy. Często zmniejsza to potrzebę obróbki wtórnej. Jednak ich niższa wytrzymałość na pełzanie oznacza, że nie nadają się do zastosowań wysokotemperaturowych.

Należy również wziąć pod uwagę interakcję tych stopów z innymi materiałami. Zapobiega to takim problemom jak korozja galwaniczna3 w końcowym montażu. Środowisko, w którym część będzie używana, odgrywa ogromną rolę.

| Własność | Stopy aluminium | Stopy miedzi | Stopy cynku |

|---|---|---|---|

| Gęstość (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Odporność na korozję | Doskonały | Od dobrego do doskonałego | Dobry |

| Przewodność elektryczna | Dobry | Doskonały | Dobry |

| Płynność odlewania ciśnieniowego | Dobry | Uczciwy | Doskonały |

Omówiliśmy podstawowe rodziny metali nieżelaznych: aluminium, miedź i cynk. Każda z nich ma unikalne zalety w zakresie masy, przewodności i możliwości odlewania. Idealny wybór zależy od konkretnych potrzeb aplikacji, równoważąc wydajność z realiami produkcyjnymi i ogólnymi kosztami projektu.

Jak wygląda krajobraz operacji wykończeniowych po odlewaniu?

Gdy część wyjdzie z formy, jej podróż jest daleka od zakończenia. W tym miejscu rozpoczyna się wykańczanie po odlewie. Jest to krytyczna sekwencja operacji.

Każdy etap przekształca surowy odlew w funkcjonalny komponent. Taki przepływ pracy zapewnia, że produkt końcowy spełnia dokładne specyfikacje.

Standardowy przepływ pracy po castingu

Oto typowy proces, który realizujemy. Przechodzi od zgrubnego usuwania na dużą skalę do dostrajania i weryfikacji.

| Etap | Główny cel |

|---|---|

| Shakeout/Knockout | Oddzielenie odlewu od formy. |

| Demontaż wlewu/podnośnika | Odcięcie nadmiaru materiału. |

| Czyszczenie powierzchni | Usuwanie pozostałości kamienia i piasku. |

| Obróbka cieplna | Modyfikacja właściwości mechanicznych. |

| Kontrola końcowa | Weryfikacja jakości i specyfikacji. |

Ten ustrukturyzowany proces jest niezbędny dla uzyskania spójnych wyników.

Głębsze spojrzenie na każdy etap

Zrozumienie celu każdego etapu pomaga wyjaśnić jego znaczenie. Z mojego doświadczenia wynika, że pominięcie lub przyspieszenie któregokolwiek etapu często prowadzi do obniżenia jakości. Jest to łańcuch, w którym każde ogniwo ma znaczenie dla końcowej części odlewanej z metalu.

Wstępna separacja i usuwanie materiału brutto

Pierwsze kroki to brutalna siła. Wstrząsanie gwałtownie oddziela formę piaskową od odlewu. Następnie usuwamy wlewki, piony i zasuwy. Są to kanały umożliwiające przepływ stopionego metalu.

| Metoda usuwania | Najlepsze dla | Kluczowe aspekty |

|---|---|---|

| Piłowanie | Duże, proste cięcia | Szybkie usuwanie luzem |

| Szlifowanie | Złożone kształty, wykończenie | Bardziej precyzyjny, ale wolniejszy |

| Strzyżenie | Kruche materiały | Może wywoływać stres |

Udoskonalanie powierzchni i właściwości

Po usunięciu nadmiaru skupiamy się na uszlachetnianiu. Śrutowanie oczyszcza powierzchnię, nadając jej jednolite wykończenie. Ma to kluczowe znaczenie dla kolejnych powłok lub obróbki.

Obróbka cieplna zmienia następnie wewnętrzne właściwości części mikrostruktura4. Proces ten może zwiększyć twardość, poprawić plastyczność lub złagodzić wewnętrzne naprężenia powstałe podczas odlewania. Jest to wysoce techniczny, ale kluczowy krok dla wydajności.

Końcowe zapewnienie jakości

Na koniec każda część przechodzi kontrolę. Obejmuje to kontrolę wymiarów za pomocą maszyn CMM, kontrolę wizualną, a czasami badania nieniszczące (NDT). Jest to nasza ostateczna obietnica w PTSMAKE, że część jest dokładnie tym, co zamówił klient.

Przepływ pracy po odlewaniu jest procesem systematycznym. Rozpoczyna się od zgrubnego czyszczenia, takiego jak wytrząsanie i usuwanie wlewków. Następnie przechodzi do udoskonalania poprzez śrutowanie i obróbkę cieplną, kończąc na rygorystycznej kontroli końcowej w celu zapewnienia jakości.

Jakie są typowe metody obróbki cieplnej odlewów metalowych i dlaczego?

Obróbka cieplna nie jest uniwersalna. Każdy proces precyzyjnie zmienia wewnętrzną strukturę odlewu metalowego. Pomaga nam to osiągnąć określone właściwości produktu końcowego.

Opieramy się głównie na trzech popularnych metodach. Są to wyżarzanie, normalizowanie i hartowanie z odpuszczaniem.

Kluczowe cele leczenia

Każda metoda służy odrębnemu celowi. Zrozumienie ich celów jest kluczem do stworzenia udanej części, która działa zgodnie z oczekiwaniami.

| Leczenie | Główny cel | Wynik |

|---|---|---|

| Wyżarzanie | Łagodzenie stresu, zmiękczanie | Ulepszona obrabialność |

| Normalizacja | Uszlachetnianie ziarna | Zwiększona wytrzymałość |

| Hartowanie | Hartowanie | Wysoka twardość i wytrzymałość |

Ten prosty podział kieruje naszym wstępnym procesem selekcji.

Przyjrzyjmy się bliżej, jak działa każdy z tych procesów. Ostatecznym celem jest zawsze modyfikacja mikrostruktury odlewu. Odblokowuje to pożądane właściwości mechaniczne dla końcowego zastosowania, zapewniając niezawodność i wydajność.

Wyżarzanie: Odstresowywacz

Wyżarzanie jest jak przycisk resetowania metalu. Podgrzewamy odlew, utrzymujemy go w określonej temperaturze, a następnie bardzo powoli schładzamy w piecu.

To powolne chłodzenie pozwala na wyrównanie wewnętrznej struktury, łagodząc wewnętrzne naprężenia powstałe w procesie odlewania. Sprawia również, że metal staje się bardziej miękki i poprawia plastyczność. W PTSMAKE często wykorzystujemy tę metodę do poprawy skrawalności złożonych części, co zmniejsza zużycie narzędzi.

Normalizacja: Udoskonalanie struktury

Normalizowanie rozpoczyna się podobnie jak wyżarzanie, ale proces chłodzenia jest inny. Zamiast powolnego chłodzenia w piecu, część jest chłodzona w nieruchomym powietrzu.

Szybsze tempo chłodzenia tworzy drobniejszą, bardziej jednolitą strukturę ziarna. Powstały odlew metalowy jest mocniejszy i nieco twardszy niż odlew wyżarzony. Zapewnia to doskonałą równowagę między wytrzymałością i ciągliwością w wielu zastosowaniach.

Hartowanie i odpuszczanie: Najwyższa moc

Aby uzyskać maksymalną twardość i wytrzymałość, stosujemy hartowanie. Odlew jest podgrzewany, aż jego struktura przekształci się w austenit5. Następnie jest szybko schładzany w cieczy, takiej jak woda lub olej. W wyniku tego procesu powstaje bardzo twardy, ale kruchy materiał.

Aby zmniejszyć tę kruchość, wykonujemy drugi krok: odpuszczanie. Podgrzewamy część do niższej, precyzyjnej temperatury. Ten krok zwiększa jej wytrzymałość.

| Temperatura odpuszczania | Twardość | Wytrzymałość |

|---|---|---|

| Niski | Bardzo wysoka | Niski |

| Średni | Wysoki | Średni |

| Wysoki | Średni | Wysoki |

Ta dwuetapowa obróbka zapewnia doskonałą wydajność części narażonych na duże obciążenia.

Obróbki te są niezbędnymi narzędziami produkcyjnymi. Wyżarzanie zmiękcza metal, ułatwiając jego obróbkę. Normalizowanie zapewnia zrównoważoną wytrzymałość. Hartowanie i odpuszczanie tworzą najlepszą kombinację wysokiej twardości i wytrzymałości dla wymagających zastosowań odlewania metali.

Jak zaprojektować część pod kątem możliwości jej wytworzenia (DFM) w procesie odlewania metali?

Aby usprawnić DFM dla odlewów metalowych, zawsze polegam na praktycznej liście kontrolnej. Zamienia ona złożoną teorię w proste, możliwe do wykonania kroki. Nie chodzi tylko o unikanie błędów.

Chodzi o stworzenie wydajnej ścieżki od projektu do produkcji. Lista kontrolna skupia się na czterech krytycznych obszarach. Są to promienie, kąty pochylenia, grubość ścianki i linia podziału.

Kluczowe elementy listy kontrolnej DFM

Oto prosty podział podstawowych zasad dla każdego projektu odlewu metalowego. Zwrócenie na nie uwagi na wczesnym etapie pozwala zaoszczędzić znaczną ilość czasu i kosztów w późniejszym czasie.

| Element projektu | Główny cel |

|---|---|

| Duże promienie | Zapobieganie koncentracji naprężeń |

| Kąty zanurzenia | Umożliwiają łatwe wyjmowanie części z formy |

| Jednolita grubość ścianki | Zapewnienie równomiernego chłodzenia, uniknięcie usterek |

| Linia rozstania | Uproszczenie oprzyrządowania, lepsze wykończenie |

Lista kontrolna utrzymuje projekt w rzeczywistości produkcyjnej. Każdy punkt odnosi się do typowego trybu awarii w odlewaniu metali. Sprawdźmy, dlaczego te elementy są tak istotne.

Promienie i punkty naprężenia

Ostre narożniki wewnętrzne stanowią poważny problem. Tworzą one obszary o wysokim stężenia naprężeń6, co może prowadzić do pęknięć podczas chłodzenia lub pod obciążeniem. Dodanie dużych promieni pozwala rozłożyć naprężenia na większym obszarze, znacznie wzmacniając część.

Kąty zanurzenia ułatwiające wyrzut

Kąt pochylenia to niewielki stożek zastosowany do pionowych powierzchni. Bez tego usunięcie części z formy jest trudne. Może to uszkodzić zarówno część, jak i kosztowną formę. Nawet niewielki kąt 1-2 stopni robi ogromną różnicę.

Znaczenie grubości ścianki

Stopiony metal musi stygnąć równomiernie. Jeśli jedna sekcja jest znacznie grubsza od drugiej, będzie stygnąć wolniej. Powoduje to powstawanie naprężeń wewnętrznych i defektów, takich jak porowatość lub gorące punkty. Utrzymanie jednolitej grubości ścianki jest jednym z najskuteczniejszych sposobów na zapewnienie solidnego, niezawodnego odlewu. W PTSMAKE pomagamy naszym klientom skutecznie osiągnąć tę równowagę.

Porównanie podkreśla ten wpływ:

| Wybór projektu | Dobra praktyka DFM | Słaba praktyka DFM |

|---|---|---|

| Narożniki | Zaokrąglone z dużymi promieniami | Ostre kąty 90 stopni |

| Ściany | Stała grubość | Nagłe zmiany grubości |

| Pionowe powierzchnie | Kąt zanurzenia 1-3° | Zanurzenie 0° (proste ściany) |

| Linia rozstania | Umieszczony na płaskiej, prostej płaszczyźnie | Umieszczone w złożonych funkcjach |

Solidna lista kontrolna DFM jest niezbędna do osiągnięcia sukcesu. Skupienie się na promieniach, kątach zanurzenia, jednolitych ścianach i rozmieszczeniu linii podziału rozwiązuje najczęstsze i najbardziej kosztowne problemy związane z odlewaniem metali, zapewniając płynniejszy proces produkcji.

Jak wybrać odpowiedni proces odlewania metali dla nowego produktu?

Dokonanie właściwego wyboru może wydawać się skomplikowane. Ale ustrukturyzowana struktura upraszcza wszystko. Chodzi o zadawanie właściwych pytań we właściwej kolejności.

Zaczynamy od rzeczy niepodlegających negocjacjom. Są to stałe parametry projektu. Działają one jako pierwszy, najważniejszy filtr.

Podstawowymi ograniczeniami są wybrany stop i fizyczny rozmiar części. Natychmiast eliminują one niektóre procesy odlewania metali, znacznie zawężając opcje od samego początku.

| Nie podlega negocjacjom | Wpływ na wybór procesu |

|---|---|

| Typ stopu | Określa wymaganą temperaturę topnienia i kompatybilność. |

| Rozmiar/waga części | Wyklucza procesy z ograniczeniami rozmiaru. |

Po przefiltrowaniu przez niezbywalne elementy, następnym krokiem jest zrównoważenie kluczowych kompromisów. W tym miejscu do gry wkraczają cele biznesowe.

Równanie kosztów narzędzi i części

Oczekiwana wielkość produkcji jest tutaj najważniejszym czynnikiem. Ma ona bezpośredni wpływ na strategię kosztową. Produkujesz 100 części czy 100 000?

W przypadku małych wolumenów często najlepszym rozwiązaniem jest proces o niskich kosztach narzędzi, taki jak odlewanie w piasku. Koszt pojedynczej części może być wyższy, ale początkowa inwestycja jest minimalna.

W przypadku produkcji wielkoseryjnej opłaca się zainwestować w droższe oprzyrządowanie do odlewania ciśnieniowego lub kokilowego. W dłuższej perspektywie drastycznie obniża to koszt pojedynczej części. Konstrukcja System bramek7 staje się tutaj krytyczny dla spójności.

Dopasowanie wymagań do możliwości

Wreszcie, należy dostosować potrzeby techniczne projektu do tego, co może zapewnić każdy proces.

Wykończenie powierzchni i tolerancje

Czy część wymaga gładkiej, gotowej do użycia powierzchni? A może będzie ona poddawana dalszej obróbce? Odlewanie inwestycyjne zapewnia doskonałe wykończenie, podczas gdy odlewanie piaskowe jest znacznie bardziej szorstkie.

Podobnie należy rozważyć wymagania dotyczące tolerancji. Odlewanie ciśnieniowe może utrzymywać bardzo wąskie tolerancje, co jest niezbędne w przypadku złożonych zespołów. W naszych projektach w PTSMAKE używamy prostej matrycy, aby pomóc klientom w wizualizacji tych ostatecznych kompromisów.

| Proces | Koszt oprzyrządowania | Jednostkowy koszt części | Typowe tolerancje |

|---|---|---|---|

| Odlewanie w piasku | Niski | Wysoki | Luźny |

| Odlewanie inwestycyjne | Wysoki | Średni | Ciasno |

| Odlewanie ciśnieniowe | Bardzo wysoka | Niski | Bardzo ciasno |

Solidne ramy decyzyjne zaczynają się od niezbywalnych elementów, takich jak stop i rozmiar. Następnie należy zrównoważyć koszty oprzyrządowania z kosztami jednostkowymi w oparciu o wielkość produkcji. Na koniec należy dopasować możliwości procesu do konkretnych wymagań dotyczących tolerancji i wykończenia powierzchni.

Jak przygotować podstawowy kosztorys odlewu metalowego?

Kluczowe znaczenie ma przekształcenie wiedzy technicznej w sens biznesowy. Najlepszym sposobem na to jest szczegółowy model kosztów. Zawsze zalecam korzystanie z prostego arkusza kalkulacyjnego.

Takie podejście rozkłada każdy wydatek na czynniki pierwsze. Gwarantuje to, że nic nie zostanie przeoczone.

Kluczowe kategorie kosztów

Model powinien zawierać kilka podstawowych elementów. Stanowią one podstawę oszacowania.

| Kategoria kosztów | Opis |

|---|---|

| Surowce | Metal, stopy, piasek, spoiwa. |

| Energia | Koszt stopienia metalu. |

| Praca | Formowanie, nalewanie, zadania wykończeniowe. |

| Oprzyrządowanie | Koszty szablonów i rdzeni. |

| Nad głową | Koszty fabryczne i administracyjne. |

Taka struktura sprawia, że szacowanie kosztów odlewania metali jest przejrzyste i łatwe w zarządzaniu.

Przekształcanie danych technicznych w informacje finansowe

Dobry arkusz kalkulacyjny to coś więcej niż tylko lista kosztów. Pomaga zrozumieć ich wpływ. Każda pozycja łączy wymóg techniczny z konkretną wartością w dolarach.

Przykładowo, bardziej złożona konstrukcja zwiększa koszty robocizny. Wybór konkretnego stopu bezpośrednio wpływa na wydatki na surowce. Ta jasność jest niezbędna do podejmowania decyzji.

W poprzednich projektach w PTSMAKE widzieliśmy, jak koszty oprzyrządowania mogą być mylące, jeśli nie są odpowiednio obsługiwane. Rozłożenie tego kosztu na oczekiwaną wielkość produkcji, proces znany jako amortyzacja8, daje bardziej dokładny koszt części.

Przykład szczegółowego podziału kosztów

| Czynnik | Podstawa obliczeń | Wpływ na koszty |

|---|---|---|

| Koszt materiałów | Waga części x Cena za kg | Bezpośrednie i zmienne |

| Koszt pracy | Godziny na część x Stawka godzinowa | Bezpośrednie i zmienne |

| Amortyzacja narzędzi | Całkowity koszt narzędzia / Całkowita liczba części | Stała za część |

| Nad głową | % czasu pracy lub czasu pracy maszyny | Pośrednie i stałe |

Ten szczegółowy widok pomaga zidentyfikować główne czynniki kosztotwórcze. Dzięki temu można skoncentrować wysiłki optymalizacyjne tam, gdzie mają one największe znaczenie. Dokładny model zapobiega późniejszym niespodziankom.

Ustrukturyzowany arkusz kalkulacyjny kosztów jest niezbędny. Przekształca złożone szczegóły techniczne w przejrzystą mapę finansową, umożliwiając podejmowanie świadomych, strategicznych decyzji dotyczących projektów odlewania metali i zapewniając lepszą kontrolę budżetu.

Jak wdrożyć naprawę powszechnej wady odlewów metalowych?

Zajmijmy się powszechnym bólem głowy w odlewnictwie metali: porowatością skurczową. Jej naprawienie wymaga ustrukturyzowanego podejścia, a nie zgadywania. Chodzi o metodyczne znalezienie przyczyny źródłowej.

Zaczynamy od diagramu przyczynowo-skutkowego. Narzędzie to pomaga nam przeprowadzić burzę mózgów i zwizualizować wszystkie potencjalne źródła usterki. Zapewnia jasną ścieżkę do rozwiązania.

W przypadku skurczu, przyczyny często tkwią w sposobie, w jaki stopiony metal zasila formę. Niewymiarowy pion lub wysoka temperatura zalewania są częstymi winowajcami.

| Potencjalna przyczyna | Kategoria |

|---|---|

| Nieodpowiednia prowadnica | Projekt |

| Wysoka temperatura zalewania | Proces |

| Słaba wentylacja | Pleśń |

Na tej podstawie możemy zaproponować jasne działania. Na przykład zwiększenie wysokości pionu o 15% w celu poprawy podawania odlewu.

Zanurzmy się głębiej w tę strukturalną poprawkę. Diagram rybiej ości jest naszym podstawowym narzędziem. Dzieli on problem na możliwe do zarządzania części: Człowiek, Maszyna, Materiał i Metoda. Ten systematyczny przegląd zapobiega pominięciu krytycznego czynnika.

W poprzednich projektach PTSMAKE odkryliśmy, że dokumentowanie każdej zmiennej ma kluczowe znaczenie. W przypadku porowatości skurczowej, kategorie ‘Metoda’ i ‘Materiał’ są często miejscem, w którym kryją się problemy. Na przykład, wysoka temperatura zalewania może tworzyć gradienty termiczne, które prowadzą do powstawania pustek.

To tutaj zrozumienie Skurcz objętościowy9 jest niezbędna. Gdy metal przechodzi ze stanu ciekłego w stały, jego objętość maleje. Pion musi działać jak zbiornik, dostarczając stopiony metal do odlewu, aby zrekompensować to zmniejszenie.

Jeśli pion zestali się przed główną częścią, nie będzie w stanie wykonać swojego zadania. To właśnie powoduje wadę. Po analizie możemy określić, że zwiększenie wysokości pionu o 15% zapewni wystarczającą ilość materiału, aby rozwiązać ten problem.

Ale skąd wiemy, że poprawka zadziałała? Produkujemy nową partię testową. Następnie weryfikujemy ją przy użyciu metod nieniszczących, takich jak kontrola rentgenowska.

| Metoda weryfikacji | Cel |

|---|---|

| Kontrola rentgenowska | Nieniszczące wykrywanie wewnętrznych pustek. |

| Sekcjonowanie i polerowanie | Wizualnie potwierdzić brak porowatości. |

| Pomiar gęstości | Porównanie gęstości części z normą materiałową. |

Ten oparty na danych proces zapewnia wyraźne potwierdzenie. Weryfikuje nasze rozwiązanie i udoskonala nasze standardy dla przyszłych prac związanych z odlewaniem metali.

Aby naprawić porowatość skurczową, używamy diagramu rybiej ości do identyfikacji przyczyn źródłowych, takich jak niewymiarowy pion. Wdrażamy konkretne rozwiązanie, takie jak zwiększenie wysokości pionu, a następnie weryfikujemy jego skuteczność za pomocą metod takich jak kontrola rentgenowska i sekcjonowanie.

Jak zoptymalizować proces odlewania metali w celu obniżenia kosztów?

Maksymalizacja wydajności to bezpośredni sposób na obniżenie kosztów. Pomyśl o tym jak o prostym współczynniku. Porównujemy wagę końcowej części do całkowitej ilości wylanego metalu.

Każdy kawałek metalu, który nie znajduje się w produkcie końcowym, jest kosztem. Obejmuje to systemy wlewowe i pionowe potrzebne do procesu.

Naszym celem jest zmniejszenie rozmiarów tych systemów. Ale musimy to robić bez poświęcania jakości. Zmniejszenie ilości odpadów ma również kluczowe znaczenie dla poprawy wyników finansowych.

Wyższa wydajność oznacza mniej zmarnowanego materiału i bardziej efektywną produkcję.

| Metryczny | Przed optymalizacją | Po optymalizacji |

|---|---|---|

| Całkowita ilość wylanego metalu | 15 kg | 13 kg |

| Końcowa masa odlewu | 10 kg | 10 kg |

| Procentowy zysk | 66.7% | 76.9% |

Poprawa wydajności odlewania metali wymaga szczegółowego podejścia. To coś więcej niż tylko odlewanie mniejszej ilości metalu. Chodzi o zaprojektowanie całego systemu pod kątem wydajności.

Równowaga między bramkowaniem i ryzingiem

System wlewowy i pionowy jest niezbędny. Prowadzi on roztopiony metal do gniazda formy i zasila odlew podczas chłodzenia. Zapobiega to wadom spowodowanym przez skurcz objętościowy10.

System ten jest jednak usuwany po odlaniu i staje się złomem. Musi zostać przetopiony, co pochłania energię i czas.

Kluczem jest optymalizacja. Zbyt duży system marnuje znaczną ilość materiału. Zbyt mały system może prowadzić do defektów, takich jak porowatość, co zwiększa ilość odpadów.

W PTSMAKE używamy oprogramowania symulacyjnego. Pomaga nam to zaprojektować najbardziej wydajne wlewanie i pionowanie dla każdej unikalnej części. Minimalizuje to straty materiału, zapewniając jednocześnie solidny odlew.

Obniżanie wskaźnika złomowania

Złomowane części to całkowita strata materiału, energii i robocizny. Identyfikacja przyczyn powstawania złomu jest pierwszym krokiem do jego ograniczenia. Niezbędna jest konsekwentna kontrola procesu.

| Współczynnik złomowania | Wpływ na koszty na 1000 jednostek |

|---|---|

| 5% | Koszt bazowy |

| 3% | Znaczące oszczędności |

| 1% | Optymalna wydajność |

W oparciu o nasze testy, nawet niewielka redukcja ilości odpadów może prowadzić do znacznych oszczędności kosztów w całym cyklu produkcyjnym.

Maksymalizacja wydajności odlewania to strategia dwuczęściowa. Po pierwsze, inteligentne projektowanie wlewów i pionów w celu zmniejszenia strat materiału. Po drugie, zaostrzenie kontroli procesu w celu obniżenia wskaźnika odpadów. To bezpośrednio obniża koszty i zwiększa ogólną wydajność każdej operacji odlewania metali.

Jak przeprowadzić analizę uszkodzeń w przypadku nieudanego odlewu metalowego?

Nieudany odlew metalowy może zatrzymać projekt. Aby to naprawić, potrzeba czegoś więcej niż tylko zgadywania. Potrzebna jest formalna procedura.

Systematyczne podejście zapewnia znalezienie prawdziwej przyczyny źródłowej. Pozwala to uniknąć powtarzania tych samych kosztownych błędów.

Pięcioetapowy proces

Oto prosty podział procesu, który stosujemy w PTSMAKE. Przebiega on od wstępnej obserwacji do ostatecznego, skutecznego rozwiązania.

| Krok | Działanie |

|---|---|

| 1 | Błąd dokumentu |

| 2 | Gromadzenie danych |

| 3 | Analiza defektu |

| 4 | Hipoteza formy |

| 5 | Wdrożenie korekty |

Ta ustrukturyzowana metoda jest kluczem do rozwiązywania złożonych problemów związanych z odlewaniem.

Dlaczego formalna procedura jest kluczowa

Bez formalnej procedury zespoły często wyciągają pochopne wnioski. Ustrukturyzowana analiza zapobiega temu, wymuszając podejście oparte na danych. Chodzi o zbudowanie sprawy, a nie tylko wykrycie pęknięcia.

Krok 1 i 2: Budowanie fundamentów

Po pierwsze, udokumentuj wszystko. Zrób wyraźne zdjęcia i zanotuj lokalizację awarii. Następnie zbierz wszystkie dane produkcyjne. Obejmuje to dzienniki wytopu, wyniki testów piasku i parametry maszyny. Dane te zapewniają kontekst potrzebny do prawdziwej analizy. W naszych poprzednich projektach dane te często ujawniały ukryte zmiany w procesie.

Krok 3, 4 i 5: Od analizy do działania

Następnie należy przeanalizować samą wadę. Może to obejmować inspekcję wizualną, przekrój części lub głębszą analizę. analiza metalurgiczna11. Na podstawie wszystkich dowodów tworzysz logiczną hipotezę na temat przyczyny źródłowej. To nie jest zgadywanie; to wykształcony wniosek. Na koniec proponujesz i wdrażasz plan działań naprawczych, aby zapobiec nawrotom.

Porównanie tych podejść wyraźnie pokazuje korzyści.

| Podejście oparte na domysłach | Systematyczna procedura |

|---|---|

| Wyciąganie pochopnych wniosków | Najpierw gromadzi wszystkie dostępne dane |

| Opiera się na opinii | Na podstawie dowodów i analiz |

| Naprawia objawy | Rozwiązuje pierwotną przyczynę |

| Często prowadzi do powtarzających się awarii | Zapobiega przyszłym problemom |

Formalny proces zmienia problem w okazję do nauki, wzmacniając ogólną kontrolę jakości.

Formalna procedura krok po kroku jest niezbędna do skutecznej analizy awarii. Systematycznie prowadzi ona zespół od odgadnięcia problemu do wdrożenia sprawdzonego rozwiązania, zapewniając długoterminową niezawodność komponentów odlewanych z metalu.

Jak dostosować proces do nowego, nieznanego stopu?

Dostosowanie procesu do nowego stopu nie jest zgadywaniem. Wymaga ustrukturyzowanego planu badań i rozwoju. Plan ten działa jak mapa drogowa do sukcesu.

Zacznij od arkusza danych

Najpierw należy uzyskać arkusz danych technicznych stopu. Dokument ten jest podstawowym źródłem informacji. Zawiera on podstawowe właściwości materiału.

Kluczowe parametry arkusza danych

Te wstępne dane mają kluczowe znaczenie. Zapobiegają one poważnym błędom jeszcze przed rozpoczęciem procesu odlewania metalu.

| Parametr | Znaczenie |

|---|---|

| Temperatura topnienia | Ustawia podstawę temperatury ogrzewania. |

| Płynność | Wpływa na wypełnienie formy i przechwytywanie szczegółów. |

| Skurcz | Decyduje o konstrukcji pionu i bramki. |

Dane te stanowią solidny punkt wyjścia.

Od teorii do praktyki

Arkusz danych stanowi teoretyczny punkt odniesienia. Jednak rzeczywista produkcja zawsze wiąże się ze zmiennymi. Dlatego przechodzimy do testów na małą skalę. Wypełnia to lukę między papierem a produkcją.

Prowadzenie nalewów testowych na małą skalę

W PTSMAKE zawsze wykonujemy zalewanie próbne. Ten krok nie podlega negocjacjom w przypadku nieznanych materiałów. Tworzymy małe, proste formy, aby obserwować zachowanie stopu. Minimalizuje to ryzyko i straty materiałowe.

Testy te pomagają nam dostroić krytyczne zmienne procesu. Analizujemy przepływ i krzepnięcie stopu. Ujawnia to jego prawdziwą charakterystykę w naszych specyficznych warunkach. Zwracamy baczną uwagę na potencjalne wady spowodowane takimi czynnikami jak słaby przepływ lub nadmierne zestalenie. skurcz dendrytyczny12.

Dostrajanie kluczowych zmiennych

Metodycznie dostosowujemy jedną zmienną na raz. Pomaga to wyizolować jej wpływ na końcową jakość części. To systematyczne podejście do rozwiązywania problemów w produkcji.

| Zmienna | Cel korekty |

|---|---|

| Temperatura nalewania | Optymalizacja płynności bez powodowania porowatości gazu. |

| System bramek | Zapewnia całkowite wypełnienie formy bez turbulencji. |

| Risering | Kompensacja skurczu, aby zapobiec powstawaniu pustych przestrzeni. |

W oparciu o wyniki naszych testów możemy śmiało zwiększyć skalę produkcji. Ta faza badawczo-rozwojowa zapewnia sukces naszej pierwszej serii produkcyjnej. Jest to podstawowy krok w każdej niezawodnej operacji odlewania metali.

Niezbędny jest solidny plan badawczo-rozwojowy. Zacznij od arkusza danych stopu, aby uzyskać wiedzę teoretyczną. Następnie należy przeprowadzić testy na małą skalę, aby udoskonalić zmienne procesowe. Takie ustrukturyzowane podejście minimalizuje ryzyko i zapewnia gotowość produkcyjną.

Jak przeskalować udany odlew prototypu do masowej produkcji?

Skalowanie udanego prototypu nie polega tylko na zwiększeniu ilości. Wymaga to całkowitej zmiany strategicznej. Metody, które sprawdziły się w przypadku jednej lub dziesięciu części, zawiodą w przypadku dziesięciu tysięcy.

Od prototypu do oprzyrządowania produkcyjnego

Oprzyrządowanie prototypowe jest często wykonane z bardziej miękkich, szybszych w obróbce materiałów. Jest to świetne rozwiązanie do wstępnych testów. Nie sprawdzą się jednak w masowej produkcji. Trwałe wzorce produkcyjne są niezbędne do produkcji wielkoseryjnej.

| Typ oprzyrządowania | Długość życia (cykle) | Materiał | Najlepsze dla |

|---|---|---|---|

| Prototyp | 10 - 1,000 | Miękka stal, aluminium | Walidacja, mała objętość |

| Produkcja | 100,000+ | Stal hartowana | Produkcja masowa |

Wdrażanie automatyzacji

Ręczne procesy wprowadzają zmienność. Aby skutecznie skalować, należy zautomatyzować powtarzalne zadania, takie jak mieszanie piasku, formowanie i wylewanie. Automatyzacja zapewnia spójność i szybkość.

Główne wyzwania związane ze skalowaniem

Przejście od prototypu do produkcji masowej wiąże się z kilkoma kluczowymi przeszkodami. Jest to przejście od elastycznego, praktycznego procesu do sztywnego, kontrolowanego systemu. Ignorowanie tych wyzwań może prowadzić do problemów z jakością i przekroczenia budżetu.

Modernizacja oprzyrządowania

Tymczasowe oprzyrządowanie prototypowe nie jest w stanie wytrzymać presji ciągłej produkcji. Często przeprowadzamy klientów przez to przejście. Pomagamy im zainwestować w oprzyrządowanie z hartowanej stali zaprojektowane na setki tysięcy cykli. Ten koszt początkowy ma kluczowe znaczenie dla długoterminowej niezawodności w każdej produkcji. odlewanie metali działanie.

Wdrażanie inteligentnej automatyzacji

Automatyzacja to coś więcej niż tylko zastąpienie siły roboczej. Chodzi o stworzenie powtarzalnego procesu. Zautomatyzowane systemy mieszania masy i formowania eliminują błędy ludzkie. To bezpośrednio poprawia spójność między poszczególnymi częściami. Celem jest zminimalizowanie zmienność procesu13 aby upewnić się, że każda część spełnia specyfikacje.

Ustanowienie kontroli procesu

Nie można kontrolować tego, czego się nie mierzy. Wdrożenie statystycznej kontroli procesu (SPC) nie podlega negocjacjom w zakresie skalowania. Wiąże się to z monitorowaniem kluczowych zmiennych w czasie rzeczywistym.

| Monitorowany parametr | Dlaczego jest to krytyczne |

|---|---|

| Temperatura topnienia | Wpływa na płynność i ostateczną strukturę ziarna. |

| Prędkość nalewania | Wpływa na wypełnienie formy i potencjalne wady. |

| Szybkość chłodzenia | Określa ostateczne właściwości mechaniczne. |

| Wilgotność piasku | Kontroluje wytrzymałość formy i wykończenie powierzchni. |

Śledząc te dane, możemy przewidywać usterki i zapobiegać im przed ich wystąpieniem. Pozwala to utrzymać wysoką jakość i niski poziom odpadów.

Skalowanie od prototypu do produkcji masowej wymaga strategicznego przejścia na trwałe oprzyrządowanie, automatyzację procesów i solidne kontrole statystyczne. Elementy te współpracują ze sobą, aby zapewnić stałą jakość, wysoką wydajność i długoterminowy sukces produktu.

Jak rozwiązać powtarzającą się usterkę, która nie poddaje się prostym naprawom?

Kiedy defekt ciągle powraca, czas przestać zgadywać. Proste testy jednoczynnikowe często zawodzą. Nie są one w stanie odkryć złożonych interakcji między zmiennymi procesowymi.

Potrzebujemy bardziej wydajnej, ustrukturyzowanej metody. W tym miejscu do gry wkracza zaawansowane rozwiązywanie problemów.

Przyjęcie systematycznego podejścia

Projektowanie eksperymentów (DOE) to stosowana przez nas metoda statystyczna. Pomaga nam ona systematycznie testować wiele czynników jednocześnie. Takie podejście jest znacznie bardziej wydajne niż metoda prób i błędów.

Simple Fix vs. DOE

| Metoda | Podejście | Wynik |

|---|---|---|

| Prosta naprawa | Zmiana jednej zmiennej | Często pomija interakcje |

| DOE | Zmiana wielu zmiennych | Identyfikuje kluczowe czynniki |

Gdy mamy do czynienia z uporczywą wadą odlewu metalowego, proste regulacje nie wystarczą. Sama temperatura zalewania może nie być główną przyczyną. Problem może wynikać z kombinacji różnych czynników.

Dlatego właśnie zwracamy się ku projektowaniu eksperymentów (DOE). To zmienia zasady gry. DOE pozwala nam zmieniać wiele parametrów procesu jednocześnie. Ujawnia to, w jaki sposób oddziałują one na siebie nawzajem.

Identyfikacja krytycznych interakcji

Wyobraź sobie, że masz powtarzający się problem z porowatością. Przyczyną może być temperatura zalewania, skład piasku lub ilość szczepionki. Zmiana tych czynników jeden po drugim jest powolna i może prowadzić donikąd.

Dzięki DOE możemy testować różne kombinacje w ustrukturyzowany sposób. Takie podejście pozwala nam statystycznie zidentyfikować najbardziej znaczące czynniki. W poprzednich projektach w PTSMAKE często stosowaliśmy ustrukturyzowane podejście, takie jak macierz ortogonalna14 aby skutecznie zaprojektować te eksperymenty.

Przykładowe współczynniki DOE

| Czynnik | Poziom 1 (Niski) | Poziom 2 (wysoki) |

|---|---|---|

| Temperatura nalewania. | 1400°C | 1450°C |

| Spoiwo piaskowe % | 3% | 5% |

| Szczepienie | 0.1% | 0.2% |

Ta analiza statystyczna wskazuje bezpośrednio na pierwotną przyczynę. Pokazuje, która kombinacja ustawień eliminuje wadę na dobre, oszczędzając czas i zasoby.

Gdy proste poprawki zawodzą, niezbędne jest systematyczne podejście, takie jak Design of Experiments. Wykracza ono poza domysły, wykorzystując dane do odkrywania złożonych interakcji i zapewnienia niezawodnego, trwałego rozwiązania dla powtarzających się usterek.

Odblokuj doskonałe rozwiązania do odlewania metali dzięki PTSMAKE

Gotowy, aby przenieść swój projekt odlewania metali od koncepcji do bezbłędnej produkcji? Skontaktuj się z PTSMAKE już teraz, aby uzyskać niestandardową wycenę! Nasz zespół ekspertów umożliwia pokonywanie wyzwań, optymalizację kosztów i dostarczanie precyzyjnych wyników - niezależnie od branży i złożoności projektu. Wyślij zapytanie już dziś!

Dowiedz się więcej o tym, jak identyfikować i zapobiegać tej powszechnej wadzie odlewniczej, aby zapewnić jakość i niezawodność części. ↩

Dowiedz się, jak kształt węgla wewnątrz żelaza znacząco zmienia jego właściwości mechaniczne. ↩

Zrozumienie, w jaki sposób różne metale mogą powodować przyspieszoną korozję w kontakcie elektrycznym. ↩

Dowiedz się, jak wewnętrzna struktura ziarna wpływa na wydajność i trwałość końcowych części. ↩

Poznaj kluczową rolę tej wysokotemperaturowej fazy w przekształcaniu właściwości stali. ↩

Dowiedz się, w jaki sposób punkty naprężeń mogą zagrozić integralności strukturalnej i żywotności odlewanych komponentów. ↩

Dowiedz się, jak ta konstrukcja kanału wpływa na końcową integralność części i jakość powierzchni. ↩

Dowiedz się, jak rozłożenie kosztów oprzyrządowania na cały okres realizacji projektu poprawia dokładność finansową i usprawnia podejmowanie decyzji. ↩

Kliknij, aby zrozumieć, jak gęstość metalu zmienia się podczas chłodzenia i wpływa na jakość odlewu. ↩

Dowiedz się, w jaki sposób ta podstawowa właściwość chłodzenia metali bezpośrednio wpływa na projektowanie systemów odlewniczych i integralność części końcowych. ↩

Odkryj techniki naukowe stosowane do badania właściwości metali i odkryj ukryte przyczyny awarii. ↩

Dowiedz się, jak powstają struktury krystaliczne i dlaczego mają one kluczowe znaczenie dla wytrzymałości i integralności części. ↩

Dowiedz się, jak kontrolowanie tego czynnika zapewnia stałą jakość i zmniejsza ilość odpadów produkcyjnych. ↩

Dowiedz się, jak to narzędzie statystyczne upraszcza złożone eksperymenty i pomaga szybciej znaleźć przyczyny źródłowe. ↩