Producenci urządzeń medycznych stoją w obliczu rosnącej presji na dostarczanie coraz bardziej złożonych, precyzyjnych komponentów przy jednoczesnym przestrzeganiu surowych wymogów regulacyjnych i napiętych terminów. Wyzwanie staje się jeszcze trudniejsze, gdy tradycyjne metody obróbki skrawaniem nie są w stanie nadążyć za zapotrzebowaniem na implanty dostosowane do potrzeb pacjenta, skomplikowane narzędzia chirurgiczne i urządzenia diagnostyczne nowej generacji.

Branża medycznej obróbki CNC doświadcza poważnej transformacji w 2025 roku, napędzanej przełomowymi innowacjami w automatyzacji, inteligentnych technologiach produkcyjnych i zaawansowanej obróbce materiałów. Rozwój ten umożliwia producentom osiąganie bezprecedensowych poziomów precyzji przy jednoczesnym spełnianiu wymagań medycyny spersonalizowanej i rygorystycznych standardów zgodności z FDA.

Pracując w branży produkcji precyzyjnej od ponad 15 lat, obserwowałem jej gwałtowny rozwój. Zmiany zachodzące obecnie w medycznej obróbce CNC stanowią największą zmianę, jaką widziałem. Od systemów kontroli jakości opartych na sztucznej inteligencji po hybrydowe metody produkcji łączące metody addytywne i subtraktywne, innowacje te rozwiązują problemy, które jeszcze kilka lat temu wydawały się niemożliwe. Pozwól, że przedstawię Ci kluczowe trendy, które zdefiniują sukces medycznej obróbki CNC w 2025 roku.

Pojawiające się innowacje w medycznej obróbce CNC.

Masz trudności z obróbką coraz bardziej złożonych komponentów medycznych z precyzją, której wymaga bezpieczeństwo pacjentów? Czy przestarzałe procesy produkcyjne tworzą wąskie gardła dla innowacyjnych, specyficznych dla pacjenta projektów urządzeń?

Krajobraz medycznej obróbki CNC szybko ewoluuje, napędzany przez innowacje, takie jak obróbka wieloosiowa, zintegrowana robotyka i zaawansowane oprogramowanie. Technologie te otwierają nowe możliwości tworzenia wysoce złożonych, niestandardowych i ultraprecyzyjnych komponentów medycznych z niespotykaną dotąd szybkością i niezawodnością.

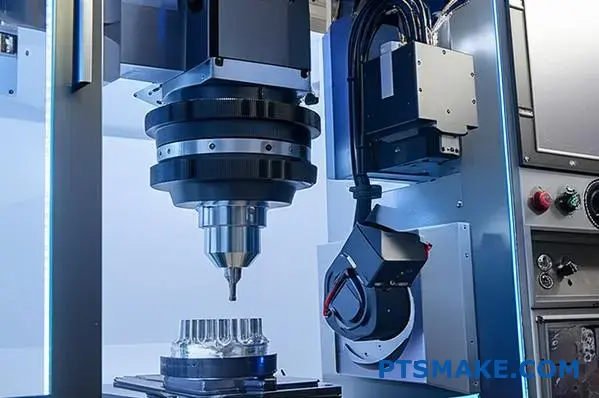

Zapotrzebowanie na mniejsze, bardziej skomplikowane i dostosowane do potrzeb pacjenta urządzenia medyczne doprowadziło tradycyjną obróbkę 3-osiową do granic możliwości. Prawdziwym przełomem w nowoczesnej produkcji medycznej jest zastosowanie bardziej zaawansowanych technologii. Z naszego doświadczenia w PTSMAKE wynika, że przejście na obróbkę wieloosiową było przełomem dla klientów wymagających złożonych komponentów medycznych.

Przejście na obróbkę wieloosiową

W przeciwieństwie do tradycyjnych maszyn, które poruszają się wzdłuż trzech osi liniowych (X, Y, Z), maszyny wieloosiowe wprowadzają osie obrotowe. Pozwala to narzędziu tnącemu zbliżyć się do przedmiotu obrabianego pod praktycznie dowolnym kątem, umożliwiając tworzenie bardzo złożonych geometrii w jednym ustawieniu. Podejście oparte na pojedynczej konfiguracji jest znaczącą zaletą w medycznej obróbce CNC, ponieważ drastycznie zmniejsza ryzyko wystąpienia błędów, które mogą wystąpić, gdy część jest wielokrotnie poddawana ręcznej obróbce.

Więcej niż 3 osie: moc 5 osi

5-osiowa obróbka CNC jest podstawą nowoczesnej produkcji urządzeń medycznych. W ten sposób produkujemy takie elementy jak implanty ortopedyczne (protezy stawu kolanowego i biodrowego), narzędzia chirurgiczne i złożone obudowy sprzętu diagnostycznego. Zdolność do utrzymania stałego, optymalnego kąta między narzędziem a powierzchnią obrabianego przedmiotu skutkuje doskonałym wykończeniem powierzchni, co ma kluczowe znaczenie dla biokompatybilności i zmniejszenia tarcia w ruchomych częściach. Zaawansowana maszyna kinematyka1 pozwalają na uzyskanie wyprofilowanych powierzchni i głębokich, wąskich wnęk, których stworzenie w inny sposób byłoby niemożliwe. Ta zdolność bezpośrednio wspiera trend w kierunku minimalnie inwazyjnych narzędzi chirurgicznych i anatomicznie dopasowanych implantów.

| Cecha | Obróbka 3-osiowa | Obróbka 5-osiowa |

|---|---|---|

| Wymagane ustawienia | Wielokrotność | Pojedynczy lub kilka |

| Złożoność | Ograniczone do prostszych geometrii | Idealny do złożonych, organicznych kształtów |

| Dokładność | Dobre, ale ryzyko błędu przy każdej konfiguracji | Doskonała, wyższa powtarzalność |

| Idealny dla | Wsporniki, proste obudowy, płyty | Implanty ortopedyczne, narzędzia chirurgiczne |

Obróbka typu szwajcarskiego dla miniaturowych komponentów

W przypadku części medycznych w skali mikro, takich jak śruby kostne, implanty dentystyczne i komponenty rozruszników serca, tokarki CNC typu szwajcarskiego są niezbędne. Maszyny te wspierają obrabiany przedmiot za pomocą tulei prowadzącej znajdującej się bardzo blisko narzędzia tnącego. Konstrukcja ta zapewnia wyjątkową stabilność, umożliwiając toczenie bardzo długich, smukłych części o niezwykle wąskich tolerancjach. Ta precyzja jest niezbędna, ponieważ nawet niewielkie odchylenie w elemencie takim jak śruba kręgosłupa może mieć poważne konsekwencje dla pacjenta.

Podczas gdy zaawansowane obrabiarki są podstawą, oprogramowanie, które je napędza i automatyzacja, która je wspiera, są równie ważnymi innowacjami. "Mózg" i "siła" operacji pracują w tandemie, aby podnieść medyczną obróbkę CNC z prostego procesu produkcyjnego do inteligentnego ekosystemu produkcyjnego. Ta integracja jest kluczem do osiągnięcia spójności i identyfikowalności wymaganej przez rygorystyczne przepisy medyczne, takie jak te z FDA.

Wzrost znaczenia automatyzacji i robotyki

Umiejętności ludzkie są niezastąpione, ale automatyzacja zajmuje się powtarzalnymi zadaniami, uwalniając naszych wykwalifikowanych techników, którzy mogą skupić się na kontroli jakości i optymalizacji procesu. To hybrydowe podejście zwiększa zarówno wydajność, jak i jakość.

Lekka produkcja w branży medycznej

Integrując ramiona robotów do załadunku surowców i rozładunku gotowych części, możemy uruchamiać nasze maszyny CNC 24 godziny na dobę, 7 dni w tygodniu, przy minimalnym nadzorze ze strony człowieka. Ta zdolność produkcyjna "lights-out" jest szczególnie korzystna w przypadku wielkoseryjnej produkcji znormalizowanych komponentów medycznych. Nie tylko przyspiesza czas produkcji, ale także zmniejsza koszt pojedynczej części, dzięki czemu zaawansowane zabiegi medyczne stają się bardziej dostępne. Zautomatyzowana kontrola w trakcie procesu, w której robot prezentuje część na maszynie CMM (Coordinate Measuring Machine) w połowie cyklu, zapewnia, że wszelkie odchylenia są wychwytywane natychmiast, a nie pod koniec długiego cyklu produkcyjnego.

The Brains Behind the Brawn: Zaawansowane oprogramowanie

Najpotężniejszy sprzęt jest tylko tak dobry, jak kontrolujące go oprogramowanie. Nowoczesne platformy CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) są ważniejsze niż kiedykolwiek.

CAD/CAM i symulacja

Zanim jakikolwiek metal zostanie wycięty, przeprowadzamy kompleksowe symulacje. Zaawansowane oprogramowanie CAM pozwala nam wizualizować cały proces obróbki, wykrywając potencjalne kolizje narzędzi, optymalizując ścieżki narzędzi pod kątem wydajności i przewidując ostateczne wykończenie powierzchni. Jest to szczególnie ważne w przypadku urządzeń specyficznych dla pacjenta, pochodzących ze skanów CT lub MRI. Możemy symulować obróbkę niestandardowej płytki czaszkowej lub unikalnej prowadnicy chirurgicznej, zapewniając idealne dopasowanie i zapobiegając kosztownym stratom materiału lub opóźnieniom. W poprzednich projektach z klientami odkryliśmy, że dokładna symulacja może zmniejszyć liczbę iteracji fizycznego prototypowania nawet o 50%, co jest ogromną korzyścią, gdy czas wprowadzenia produktu na rynek ma kluczowe znaczenie. Ten etap cyfrowej weryfikacji jest niezbędnym narzędziem ograniczania ryzyka w świecie produkcji medycznej o wysokiej stawce.

Najważniejszym wnioskiem jest to, że branża medycznej obróbki CNC znajduje się w okresie szybkiego postępu technologicznego. Innowacje nie powstają w oderwaniu od siebie; zamiast tego, maszyny wieloosiowe, zaawansowana robotyka i inteligentne oprogramowanie łączą się ze sobą. Ta synergia umożliwia producentom takim jak PTSMAKE wytwarzanie urządzeń medycznych, które są bardziej złożone, precyzyjne i dostosowane do indywidualnych potrzeb pacjentów niż kiedykolwiek wcześniej. Te postępy bezpośrednio przekładają się na lepsze wyniki pacjentów poprzez wspieranie bardziej skutecznych i mniej inwazyjnych procedur medycznych.

Automatyzacja i robotyka: Kształtowanie przyszłości produkcji medycznej!

Starasz się zrównoważyć wysokie zapotrzebowanie na precyzję części medycznych z ciągłym ryzykiem błędu ludzkiego? Obawiasz się, że jedna mała niespójność może zniweczyć cały cykl produkcyjny?

Automatyzacja i robotyka fundamentalnie zmieniają produkcję medyczną. Integrując systemy oparte na sztucznej inteligencji i robotyce z medyczną obróbką CNC, osiągamy bezprecedensową wydajność, minimalizujemy błędy ludzkie i umożliwiamy skalowalną produkcję, zapewniając, że każdy komponent spełnia najsurowsze standardy jakości i bezpieczeństwa.

Przejście na automatyzację w produkcji to nie tylko zastąpienie ludzkiej pracy; to podniesienie precyzji do poziomu, którego ludzie po prostu nie są w stanie konsekwentnie utrzymać. W dziedzinie medycyny, gdzie pojedynczy mikron może stanowić różnicę między udanym implantem chirurgicznym a krytyczną awarią, to podniesienie poziomu nie jest luksusem - to konieczność. W PTSMAKE widzieliśmy na własne oczy, jak integracja automatyzacji przekształca halę produkcyjną z serii ręcznych, odłączonych kroków w usprawniony, inteligentny ekosystem.

Główne filary zautomatyzowanej produkcji

Automatyzacja usprawnia medyczną obróbkę CNC, koncentrując się na trzech krytycznych obszarach: wydajności, redukcji błędów i skalowalności. Każdy filar wspiera pozostałe, tworząc solidne ramy dla nowoczesnej produkcji urządzeń medycznych.

Odblokowanie wydajności 24/7

Kluczową zaletą robotyki jest możliwość ciągłej pracy bez zmęczenia. Ramiona robotyczne mogą ładować surowe kęsy do maszyn CNC i rozładowywać gotowe części przez całą dobę. Ta zdolność produkcyjna "lights-out" znacznie zwiększa czas pracy maszyn i ogólną wydajność. W przypadku projektów o agresywnych harmonogramach, takich jak reagowanie na nagłe zapotrzebowanie na nowe urządzenie medyczne, ta ciągła praca jest przełomem. Pozwala nam dotrzymywać napiętych terminów bez uszczerbku dla skrupulatnego procesu obróbki wymaganego w przypadku złożonych komponentów medycznych.

Systematyczne eliminowanie błędów ludzkich

Nawet najbardziej wykwalifikowany operator może mieć gorszy dzień. Zmęczenie, rozproszenie uwagi lub drobne błędy w obliczeniach mogą prowadzić do odchyleń, które są niedopuszczalne w zastosowaniach medycznych. Zautomatyzowane systemy wykonują jednak to samo zadanie z dokładnie taką samą precyzją za każdym razem. Zaprogramowany robot bezbłędnie wykonuje swoje instrukcje, zapewniając, że każda część jest idealną repliką poprzedniej. Ten poziom powtarzalności ma kluczowe znaczenie dla przejścia rygorystycznych procesów walidacji wymaganych przez organy regulacyjne. System opiera się na System sprzężenia zwrotnego w pętli zamkniętej2 aby stale monitorować i dostosowywać jego wydajność, gwarantując spójność.

| Cecha | Obsługa ręczna | Zautomatyzowane działanie |

|---|---|---|

| Spójność | Zmienna, zależy od operatora | Niezwykle wysoka i powtarzalna wydajność |

| Godziny pracy | Ograniczenie do pracy zmianowej (8-12 godzin) | Ciągły (24/7) |

| Współczynnik błędu | Wyższe, z zastrzeżeniem czynników ludzkich | Prawie zero dla zaprogramowanych zadań |

| Skalowalność | Powolny, wymaga zatrudniania/szkolenia | Szybkie dodawanie lub przeprogramowywanie komórek |

To systematyczne podejście eliminuje element przypadku z równania, zapewniając niezawodną podstawę dla medycznej obróbki CNC o wysokiej stawce.

Podczas gdy poprawa wydajności produkcji jest główną siłą napędową automatyzacji, jej rola w kontroli jakości jest prawdopodobnie jeszcze bardziej krytyczna, zwłaszcza w sektorze medycznym. Autonomiczne systemy inspekcji nie tylko sprawdzają wady; tworzą one nowy standard zapewnienia jakości, który jest zarówno szybszy, jak i bardziej niezawodny niż tradycyjne metody. Celem jest przejście od zwykłej identyfikacji usterek do zapobiegania ich wystąpieniu.

Rozwój autonomicznych systemów inspekcji

W przeszłości kontrola jakości wymagała od techników ręcznego mierzenia części za pomocą suwmiarek i mikrometrów. Proces ten był nie tylko powolny, ale także stwarzał ryzyko błędu ludzkiego i subiektywnej oceny. Obecnie zautomatyzowana kontrola jakości wykorzystuje zaawansowaną technologię, aby zapewnić obiektywne, kompleksowe dane dla każdej części schodzącej z linii produkcyjnej.

Precyzyjna metrologia w akcji

Nowoczesne stanowiska CNC do obróbki medycznej często integrują zautomatyzowane współrzędnościowe maszyny pomiarowe (CMM) i systemy wizyjne o wysokiej rozdzielczości. Oto jak to działa w naszych projektach w PTSMAKE: po obróbce części ramię robota podnosi ją i umieszcza w zamkniętej stacji CMM. Następnie sonda CMM automatycznie dotyka setek, a nawet tysięcy zaprogramowanych punktów na części, porównując fizyczne pomiary z oryginalnym modelem CAD z dokładnością poniżej mikrona. Proces ten generuje kompletny, bezstronny raport z kontroli w ciągu kilku minut - zadanie, które zajęłoby ludzkiemu inspektorowi wiele godzin przy znacznie mniejszej szczegółowości.

Jakość predykcyjna oparta na sztucznej inteligencji

Najbardziej zaawansowane systemy idą o krok dalej, wykorzystując sztuczną inteligencję. Algorytmy sztucznej inteligencji analizują ogromną ilość danych gromadzonych przez maszyny CMM i systemy wizyjne w czasie. Mogą one identyfikować mikroskopijne odchylenia lub trendy, które są niewidoczne dla ludzkiego oka. Na przykład, sztuczna inteligencja może wykryć, że pewien wymiar powoli zbliża się do granicy tolerancji. Może wówczas zaalarmować system o potencjalnym problemie, takim jak zużycie narzędzia na maszynie CNC, przed produkowane są części niezgodne ze specyfikacją. Ta zdolność predykcyjna jest ogromnym krokiem naprzód, przenosząc punkt ciężkości z reaktywnego wykrywania wad na proaktywną kontrolę procesu.

| Metoda inspekcji | Inspekcja ręczna | Zautomatyzowana współrzędnościowa maszyna pomiarowa | System AI-Vision |

|---|---|---|---|

| Prędkość | Powolny | Szybko | Natychmiastowy |

| Identyfikowalność danych | Dzienniki ręczne, podatne na błędy | Kompletny zapis cyfrowy | W pełni zintegrowany strumień danych |

| Dokładność | Zależne od operatora | Sub-mikronowa precyzja | Wysoki, z rozpoznawaniem wzorców |

| Moc predykcyjna | Brak | Ograniczony | Wysoki, wykrywa trendy |

Ta kompleksowa rejestracja danych tworzy również niepodważalną ścieżkę audytu dla każdego komponentu, upraszczając zgodność z przepisami i zapewniając absolutną pewność co do jakości produktu końcowego.

Zasadniczo automatyzacja i robotyka rewolucjonizują produkcję medyczną, zwiększając wydajność, skalowalność i, co najważniejsze, precyzję. Dzięki systematycznemu zmniejszaniu możliwości wystąpienia błędu ludzkiego zarówno w produkcji, jak i kontroli, technologie te zapewniają, że każdy komponent medyczny jest obrabiany zgodnie z dokładnymi specyfikacjami. Oparta na sztucznej inteligencji kontrola jakości i autonomiczne systemy zapewniają poziom pewności, z którym ręczne procesy po prostu nie mogą się równać, ustanawiając nowy punkt odniesienia dla bezpieczeństwa i niezawodności w medycznej obróbce CNC.

Zaawansowane materiały do medycznej obróbki CNC.

Czy kiedykolwiek wybrałeś materiał, który wydawał się idealny na papierze, ale napotkałeś nieoczekiwane wyzwania związane z obróbką lub biokompatybilnością? To częsta frustracja podczas opracowywania urządzeń medycznych.

Zaawansowane materiały, takie jak stopy tytanu, PEEK i polimery bioresorbowalne, odgrywają kluczową rolę w nowoczesnej medycznej obróbce CNC. Zapewniają one doskonałą biokompatybilność, wytrzymałość i wydajność, umożliwiając tworzenie bezpieczniejszych i skuteczniejszych implantów, narzędzi chirurgicznych i sprzętu diagnostycznego.

Wybór materiału jest jedną z najważniejszych decyzji w produkcji urządzeń medycznych. Wykracza poza proste właściwości mechaniczne; chodzi o to, jak materiał oddziałuje z ludzkim ciałem i jak zachowuje się pod wpływem stresu związanego z precyzyjnym procesem obróbki. W poprzednich projektach realizowanych przez PTSMAKE odkryliśmy, że dogłębne zrozumienie niuansów materiału jest niezbędne do osiągnięcia sukcesu w medycznej obróbce CNC.

Metale: Tytan i chrom kobaltowy

Metale pozostają podstawą wielu nośnych implantów medycznych, takich jak stawy biodrowe i płytki kostne. Ich wytrzymałość i trwałość nie mają sobie równych, ale stawiają przed warsztatem maszynowym wyjątkowe wyzwania.

Stopy tytanu (np. Ti-6Al-4V)

Tytan słynie z wysokiego stosunku wytrzymałości do masy i doskonałej odporności na korozję. Dzięki temu idealnie nadaje się do implantów długoterminowych. Jest on jednak bardzo trudny w obróbce. Ma niską przewodność cieplną, co oznacza, że ciepło gromadzi się na końcówce narzędzia tnącego, zamiast rozpraszać się w wiórach lub obrabianym przedmiocie. To ekstremalne ciepło może powodować przedwczesne zużycie narzędzia, a nawet uszkodzić integralność powierzchni materiału, co ma kluczowe znaczenie dla promowania osteointegracja3. Aby temu przeciwdziałać, używamy wysokociśnieniowych systemów chłodzenia i specjalistycznych narzędzi z węglików spiekanych, pracujących z bardzo określonymi prędkościami i posuwami, które nasz zespół dopracował w trakcie wielu projektów.

Stopy kobaltowo-chromowe (Co-Cr)

Stopy Co-Cr są jeszcze twardsze i bardziej odporne na zużycie niż tytan, dzięki czemu idealnie nadają się do powierzchni przegubowych protez stawu kolanowego i biodrowego. Ta sama twardość sprawia jednak, że są one niezwykle ścierne dla narzędzi skrawających. Obróbka Co-Cr wymaga sztywnych ustawień maszyny, zoptymalizowanych ścieżek narzędzia w celu zminimalizowania naprężeń narzędzia oraz narzędzi skrawających wykonanych z zaawansowanych materiałów, takich jak sześcienny azotek boru (CBN). Proces ten jest powolny i wymaga ciągłego monitorowania w celu utrzymania wąskich tolerancji niezbędnych dla urządzeń medycznych.

| Materiał | Kluczowa zaleta | Główne wyzwanie związane z obróbką | Wspólna aplikacja medyczna |

|---|---|---|---|

| Tytan (Ti-6Al-4V) | Wysoki stosunek wytrzymałości do wagi | Słabe odprowadzanie ciepła, utwardzanie podczas pracy | Klatki do fuzji kręgosłupa, wkręty kostne |

| Kobalt-chrom (Co-Cr) | Doskonała odporność na zużycie | Wysoka ścieralność, wytrzymałość materiału | Sztuczne stawy biodrowe i kolanowe |

Podczas gdy metale wyznaczają standardy wytrzymałości, zaawansowane polimery tworzą nowe możliwości w projektowaniu urządzeń medycznych, oferując właściwości, którym metale po prostu nie mogą dorównać. Materiały te często wymagają zupełnie innej strategii obróbki, przenosząc nacisk z zarządzania brutalną siłą i ciepłem na dopracowanie delikatnych struktur.

Polimery: PEEK i materiały bioresorbowalne

Wysokowydajne polimery są cenione za ich biokompatybilność, lekkość i, w niektórych przypadkach, unikalne właściwości interakcji z ludzkim ciałem. Stają się one coraz bardziej powszechne zarówno w przypadku implantów stałych, jak i tymczasowych urządzeń medycznych.

Polieteroeteroketon (PEEK)

PEEK to niezwykłe tworzywo termoplastyczne, które łączy w sobie wytrzymałość mechaniczną z radiolucencją, co oznacza, że jest przezroczyste dla promieni rentgenowskich. Pozwala to chirurgom wyraźnie zobaczyć postęp fuzji kości wokół implantu PEEK na skanach. Jednak jego stosunkowo niska temperatura topnienia stanowi wyzwanie. Zbyt duże tarcie lub ciepło podczas obróbki może stopić materiał, prowadząc do powstawania gumowatych osadów na narzędziu i słabego wykończenia powierzchni. Kluczem jest użycie bardzo ostrych, często specjalistycznych narzędzi do cięcia tworzyw sztucznych oraz zastosowanie niższych prędkości wrzeciona z wyższymi prędkościami posuwu w celu wytworzenia czystych wiórów i zminimalizowania ciepła. Aby zapobiec szokowi termicznemu i zanieczyszczeniu, zamiast chłodziwa ciekłego często preferowane jest chłodzenie strumieniem powietrza.

Polimery bioresorbowalne (PLLA, PGA)

Materiały te znajdują się w czołówce technologii medycznych. Są one stosowane w urządzeniach takich jak szwy, stenty i śruby mocujące, które są zaprojektowane tak, aby spełniały swoją funkcję przez określony czas, a następnie bezpiecznie rozpuszczały się w organizmie. Ich obróbka to ćwiczenie z delikatności. Są one niezwykle wrażliwe na ciepło i naprężenia mechaniczne, które mogą zagrozić ich integralności strukturalnej i szybkości wchłaniania. Stosujemy techniki mikroobróbki przy użyciu wyjątkowo ostrych narzędzi i minimalnych sił skrawania. Cały proces jest dokładnie kontrolowany, aby zapobiec przedwczesnej degradacji polimeru.

| Materiał | Kluczowa zaleta | Główne wyzwanie związane z obróbką | Wspólna aplikacja medyczna |

|---|---|---|---|

| PEEK | Radiolucencja, odporność chemiczna | Niska temperatura topnienia, może tworzyć zadziory | Implanty kręgosłupa, kotwice do szwów |

| Materiały bioresorbowalne (PLLA) | Z czasem wchłaniany przez organizm | Wrażliwość na ciepło, bardzo krucha | Tymczasowe śruby mocujące, stenty |

Wybór zaawansowanych materiałów do medycznej obróbki CNC wiąże się z krytycznym kompromisem między wydajnością a możliwościami produkcyjnymi. Metale o wysokiej wytrzymałości, takie jak tytan i kobaltowo-chromowe, zapewniają trwałość implantów, ale stwarzają wyzwania związane z wysoką temperaturą i zużyciem narzędzi. Z kolei polimery, takie jak PEEK, zapewniają wyjątkowe korzyści, takie jak przezierność radiologiczna, podczas gdy materiały bioresorbowalne oferują tymczasowe wsparcie przed rozpuszczeniem. Każdy materiał wymaga specjalistycznego podejścia do obróbki, zmieniając wybór materiału w strategiczną decyzję równoważącą funkcję urządzenia z wykonalnością produkcji.

Wytwarzanie przyrostowe i hybrydowe metody CNC?

Czy kiedykolwiek zaprojektowałeś komponent medyczny ze skomplikowanymi kanałami wewnętrznymi, ale powiedziano Ci, że nie da się go wyprodukować? Ta blokada projektowa może być niezwykle frustrująca dla inżynierów dążących do innowacji.

Produkcja hybrydowa łączy procesy addytywne, takie jak druk 3D, z subtraktywną obróbką CNC w jednym płynnym przepływie pracy. Ta potężna kombinacja pozwala wytwarzać wysoce złożone, specyficzne dla pacjenta urządzenia medyczne z precyzyjnym wykończeniem i wąskimi tolerancjami, które może zapewnić tylko medyczna obróbka CNC.

Para mocy: Jak dodawanie i odejmowanie działają razem

Integracja produkcji addytywnej (AM) i obróbki CNC nie polega na tym, że jedna technologia zastępuje drugą. Zamiast tego jest to symbiotyczna relacja, w której mocne strony jednej kompensują słabości drugiej. Zasadniczo proces hybrydowy wykorzystuje AM do budowy części do jej "kształtu zbliżonego do netto", w tym złożonych elementów wewnętrznych, a następnie wykorzystuje obróbkę CNC do tworzenia krytycznych powierzchni o wysokiej tolerancji.

Budowanie formy za pomocą wytwarzania przyrostowego

Procesy addytywne, takie jak bezpośrednie spiekanie laserowe metali (DMLS) lub selektywne topienie laserowe (SLM), są idealne na początkowym etapie. Umożliwiają one tworzenie części warstwa po warstwie z pliku 3D CAD przy użyciu materiałów takich jak tytan klasy medycznej lub PEEK. Metoda ta pozwala na tworzenie geometrii, które są po prostu niemożliwe przy tradycyjnej obróbce skrawaniem. Mówimy o porowatych strukturach kratowych w implantach kręgosłupa, które zachęcają do osteointegracja4lub narzędzia chirurgiczne ze złożonymi wewnętrznymi kanałami chłodzącymi. Etap addytywny kładzie podwaliny, skupiając się na złożonej geometrii i ogólnej formie.

Udoskonalanie funkcji za pomocą obróbki CNC

Po wydrukowaniu kształtu zbliżonego do siatki, część przechodzi do etapu odejmowania. To tutaj precyzja medycznej obróbki CNC staje się niezbędna. 5-osiowa frezarka CNC może być następnie wykorzystana do obróbki krytycznych elementów zgodnie z dokładnymi specyfikacjami. Obejmuje to tworzenie gładkich powierzchni współpracujących do montażu urządzenia, wiercenie i gwintowanie precyzyjnych otworów pod śruby chirurgiczne oraz uzyskanie wykończenia powierzchni spełniającego surowe normy biokompatybilności. Ten etap wykańczania zapewnia, że część nie tylko pasuje do projektu, ale także doskonale funkcjonuje w ludzkim ciele lub większym zespole medycznym.

W naszej pracy w PTSMAKE odkryliśmy, że to hybrydowe podejście otwiera drzwi dla projektantów urządzeń medycznych. Proces ten najlepiej zrozumieć porównując go z tradycyjnymi metodami.

| Cecha | Produkcja addytywna (AM) | Tylko obróbka CNC | Podejście hybrydowe |

|---|---|---|---|

| Wewnętrzna złożoność | Wysoki (kraty, kanały) | Niski (ograniczony przez dostęp do narzędzi) | Wysoki (łączy oba) |

| Wykończenie powierzchni (stan obecny) | Szorstki | Doskonały | Doskonały (w krytycznych obszarach) |

| Dokładność wymiarowa | Umiarkowany | Bardzo wysoka | Bardzo wysoki (na obszarach krytycznych) |

| Odpady materiałowe | Niski | Wysoki | Umiarkowany (niski w kroku AM) |

Ta tabela, oparta na danych naszego projektu, wyraźnie pokazuje, jak model hybrydowy oferuje najlepsze z obu światów dla wielu zastosowań medycznych.

Transformacja opieki nad pacjentem i łańcucha dostaw

Wpływ tej hybrydowej technologii wykracza daleko poza samo wytwarzanie złożonych części. Zasadniczo zmienia ona sposób projektowania, dostarczania i użytkowania urządzeń medycznych, bezpośrednio wpływając na wyniki pacjentów i logistykę łańcucha dostaw. Możliwość tworzenia niestandardowych części na żądanie jest przełomem w branży medycznej.

Prawdziwa personalizacja: Implanty dostosowane do potrzeb pacjenta

Jednym z najbardziej ekscytujących zastosowań jest tworzenie implantów dostosowanych do konkretnego pacjenta. Tradycyjne podejście wykorzystuje implanty o standardowych rozmiarach, które chirurg musi dostosować podczas operacji. Dzięki podejściu hybrydowemu przepływ pracy zostaje zrewolucjonizowany.

- Skanowanie: Anatomia pacjenta jest rejestrowana za pomocą tomografii komputerowej lub rezonansu magnetycznego.

- Projekt: Niestandardowy implant jest zaprojektowany tak, aby idealnie pasował do unikalnej anatomii pacjenta.

- Produkt: Implant jest drukowany 3D ze złożonymi strukturami wewnętrznymi, a następnie precyzyjnie wykańczany przy użyciu CNC.

W wyniku tego procesu powstają niestandardowe płytki czaszkowe, które idealnie pasują, protezy stawów, które dokładnie pasują do struktury kości pacjenta oraz prowadnice chirurgiczne, które kierują chirurgiem z niezrównaną dokładnością. Te niestandardowe dopasowania mogą skrócić czas operacji, zminimalizować powikłania i poprawić długoterminową rekonwalescencję pacjenta. W naszych rozmowach z klientami z branży medycznej, potencjał poprawy wyników leczenia pacjentów jest dla nich głównym czynnikiem skłaniającym do korzystania z tych technologii.

Produkcja na żądanie i wydajność łańcucha dostaw

Model hybrydowy rozwiązuje również główne problemy logistyczne. Tradycyjny łańcuch dostaw w branży medycznej opiera się na dużych zapasach części o standardowych rozmiarach przechowywanych w scentralizowanych magazynach, co prowadzi do wysokich kosztów i potencjalnych opóźnień.

| Czynnik łańcucha dostaw | Model tradycyjny | Hybrydowy model na żądanie |

|---|---|---|

| Poziomy zapasów | Wysoki (wszystkie rozmiary w magazynie) | Bardzo niski (na zamówienie) |

| Czas realizacji (niestandardowy) | Tygodnie lub miesiące | Dni |

| Zależność od dostawcy | Wysoki (scentralizowana produkcja) | Niski (możliwa decentralizacja) |

| Odpady z niewykorzystanych zapasów | Umiarkowany do wysokiego | Minimalny |

Produkcja hybrydowa umożliwia przejście na zdecentralizowany model na żądanie. Szpital lub regionalne centrum produkcyjne wyposażone w maszynę hybrydową może wyprodukować określony implant lub narzędzie chirurgiczne na kilka godzin przed tym, jak będzie ono potrzebne. Drastycznie zmniejsza to zapotrzebowanie na duże, kosztowne zapasy i eliminuje ryzyko braku zapasów krytycznych komponentów. Sprawia to, że łańcuch dostaw jest bardziej odporny, elastyczny i ostatecznie bardziej wydajny w zaspokajaniu dynamicznych potrzeb nowoczesnej opieki zdrowotnej.

Produkcja hybrydowa skutecznie łączy geometryczną swobodę druku 3D z niezrównaną precyzją obróbki CNC. Ta synergia pozwala na tworzenie skomplikowanych, specyficznych dla pacjenta urządzeń medycznych, które wcześniej były niemożliwe do wyprodukowania. Dla inżynierów i projektantów otwiera to nowe możliwości w zakresie innowacji medycznych. Co więcej, technologia ta usprawnia łańcuch dostaw, umożliwiając zdecentralizowaną produkcję na żądanie, zapewniając klinicystom dokładnie takie narzędzia i implanty, jakich potrzebują, dokładnie wtedy, gdy ich potrzebują.

Inteligentna produkcja i kontrola jakości oparta na danych?

Czy Twoje procesy produkcyjne nadal opierają się na kontrolach poprodukcyjnych, wyłapując błędy dopiero po tym, jak zmarnowały już materiały i czas? Czy takie reaktywne podejście stwarza niedopuszczalne ryzyko dla urządzeń medycznych?

Inteligentna produkcja zmienia ten stan rzeczy poprzez wbudowanie analizy danych i sztucznej inteligencji bezpośrednio w linię produkcyjną. Dzięki monitorowaniu w czasie rzeczywistym, inspekcjom w trakcie procesu i analizie predykcyjnej zapewnia, że każdy komponent medyczny jest obrabiany z niezrównaną precyzją i spójnością, aktywnie zapobiegając defektom przed ich wystąpieniem.

Przejście od tradycyjnej do inteligentnej produkcji to nie tylko nowe maszyny; to nowa filozofia. Zamiast po prostu programować maszynę CNC i mieć nadzieję na najlepsze, tworzymy teraz pętlę sprzężenia zwrotnego, w której maszyna uczy się i dostosowuje. To tutaj duże zbiory danych i sztuczna inteligencja (AI) stają się przełomem w medycznej obróbce CNC.

Potęga danych w obróbce precyzyjnej

Każda operacja obróbki skrawaniem generuje ogromną ilość danych - prędkość obrotową wrzeciona, zużycie narzędzia, temperaturę, wibracje i pozycjonowanie osi. W przeszłości większość tych danych była odrzucana. Dziś je wykorzystujemy. Analizując te strumienie danych w czasie rzeczywistym, możemy zidentyfikować subtelne wzorce, które poprzedzają problemy z jakością. Na przykład, niewielki wzrost wibracji wrzeciona może wskazywać, że narzędzie skrawające zaczyna się tępić. Algorytm sztucznej inteligencji może to oznaczyć, ostrzegając operatora, a nawet automatycznie dostosowując parametry cięcia w celu kompensacji, na długo zanim zużycie narzędzia wpłynie na wykończenie powierzchni części lub dokładność wymiarową. Zmiana ta ma kluczowe znaczenie dla utrzymania wąskich tolerancji wymaganych w przypadku implantów medycznych i narzędzi chirurgicznych.

Optymalizacja procesów oparta na sztucznej inteligencji

W PTSMAKE zbadaliśmy, w jaki sposób sztuczna inteligencja może wyjść poza proste alerty i przejść do prawdziwej optymalizacji procesów. Modele AI mogą analizować dane historyczne z tysięcy przebiegów produkcyjnych w celu określenia absolutnie optymalnych ustawień dla określonego materiału i geometrii. Wykracza to daleko poza standardową wiedzę operatora. Może się na przykład okazać, że nieco niekonwencjonalna prędkość posuwu w połączeniu z określonym ciśnieniem chłodziwa zmniejsza mikropęknięcia w trudnym do obróbki polimerze o znaczny margines. Pozwala nam to konsekwentnie osiągać doskonałe wyniki. Umożliwia to również konserwacja predykcyjna5 harmonogram, w którym maszyny są serwisowane w oparciu o rzeczywiste dane użytkowania, a nie ustalony kalendarz, co zapobiega kosztownym nieoczekiwanym przestojom.

Oto proste zestawienie zmian:

| Aspekt | Tradycyjna obróbka CNC | Inteligentna obróbka CNC |

|---|---|---|

| Kontrola jakości | Kontrola poprodukcyjna | Monitorowanie procesu w czasie rzeczywistym |

| Korekty procesu | Ręcznie, w oparciu o doświadczenie operatora | Zautomatyzowana optymalizacja oparta na sztucznej inteligencji |

| Obsługa błędów | Reaktywne (złom lub przeróbki) | Proaktywność (przewidywanie i zapobieganie) |

| Wykorzystanie danych | Głównie do raportowania końcowego | Używany do przekazywania informacji zwrotnych i uczenia się w czasie rzeczywistym |

To podejście oparte na danych eliminuje zgadywanie i buduje jakość bezpośrednio w procesie produkcyjnym od pierwszego cięcia.

Podczas gdy duże zbiory danych i sztuczna inteligencja zapewniają "mózgi" inteligentnej produkcji, zaawansowane technologie inspekcji działają jak "oczy i uszy" w hali produkcyjnej. Narzędzia te dostarczają danych w czasie rzeczywistym potrzebnych do podejmowania inteligentnych decyzji, zapewniając, że każda część bezbłędnie spełnia rygorystyczne specyfikacje medyczne. Czekanie do końca serii produkcyjnej, aby znaleźć wadę, jest już nie do przyjęcia, zwłaszcza w przypadku materiałów o wysokiej wartości i komponentów medycznych o krytycznym znaczeniu.

Kontrola w trakcie procesu: Pierwsza linia obrony

Kontrola w trakcie procesu polega na wykorzystaniu zautomatyzowanych sond i czujników bezpośrednio w maszynie CNC. Przykładowo, po obróbce krytycznego elementu, sonda dotykowa może zostać automatycznie uruchomiona w celu zmierzenia jego wymiarów, zanim jeszcze część zostanie poruszona. W przypadku wykrycia jakichkolwiek odchyleń od modelu CAD, system może natychmiast dostosować ścieżkę narzędzia dla kolejnych operacji lub oznaczyć część do natychmiastowego przeglądu. Różni się to zasadniczo od tradycyjnych metod, w których część może być w pełni obrobiona, zanim zostanie zmierzona na oddzielnej maszynie CMM (współrzędnościowej maszynie pomiarowej). Wyłapanie błędu w połowie procesu pozwala zaoszczędzić ogromną ilość czasu i materiału, drastycznie zmniejszając ilość odpadów.

Skanowanie laserowe złożonych geometrii

W przypadku urządzeń medycznych o złożonych, swobodnych powierzchniach, takich jak niestandardowe implanty ortopedyczne, sondy dotykowe mogą być powolne i mogą nie uchwycić pełnego profilu powierzchni. To właśnie tutaj bezdotykowe skanowanie laserowe ma przewagę. Skaner laserowy może zarejestrować miliony punktów danych na powierzchni części w ciągu kilku sekund, tworząc szczegółową mapę 3D. Mapa ta jest następnie natychmiast porównywana z oryginalnym modelem cyfrowym. Technologia ta zapewnia kompleksową kontrolę jakości, która jest zarówno szybka, jak i niezwykle dokładna, zapewniając, że organiczne i skomplikowane kształty są idealnie zgodne z zamierzeniami projektowymi. W poprzednich projektach w PTSMAKE stwierdziliśmy, że jest to szczególnie skuteczne w przypadku weryfikacji złożonych krzywizn komponentów do wymiany stawów.

Monitorowanie w czasie rzeczywistym dla niezachwianej spójności

Oprócz pomiaru wymiarów, systemy monitorowania w czasie rzeczywistym śledzą stan i wydajność samej maszyny CNC.

| Technika monitorowania | Kluczowa funkcja | Wpływ na medyczną obróbkę CNC |

|---|---|---|

| Analiza wibracji | Wykrywa niewyważenie lub drgania narzędzia. | Zapewnia doskonałe wykończenie powierzchni i zapobiega mikropęknięciom. |

| Monitorowanie termiczne | Śledzi temperaturę przedmiotu obrabianego i wrzeciona. | Zapobiega wypaczaniu się materiału i utrzymuje stabilność wymiarową. |

| Czujniki akustyczne | "Nasłuchuje" oznak zużycia lub uszkodzenia narzędzia. | Umożliwia natychmiastową wymianę narzędzia, zapobiegając uszkodzeniu części. |

Poprzez ciągłe śledzenie tych zmiennych zapewniamy, że środowisko obróbki pozostaje stabilne od pierwszej do tysięcznej części. Ten poziom kontroli procesu nie podlega negocjacjom w przypadku medycznej obróbki cnc, gdzie spójność produktu może mieć bezpośredni wpływ na bezpieczeństwo pacjentów i skuteczność urządzenia.

Inteligentna produkcja zasadniczo przekształca medyczną obróbkę CNC, zmieniając paradygmat z reaktywnego wykrywania wad na proaktywne zapewnianie jakości. Wykorzystując duże zbiory danych i sztuczną inteligencję do optymalizacji procesów, możemy osiągnąć poziom precyzji, który wcześniej był nieosiągalny. Tymczasem technologie czasu rzeczywistego, takie jak inspekcja w trakcie procesu i skanowanie laserowe, służą jako czujne bramki jakości w całej produkcji. Ta zintegrowana, oparta na danych metodologia minimalizuje ilość odpadów, zapewnia niezachwianą spójność i ostatecznie dostarcza bezbłędne, niezawodne komponenty wymagane przez branżę medyczną.

Indywidualizacja i personalizacja w produkcji urządzeń medycznych?

Czy kiedykolwiek zastanawiałeś się, dlaczego standardowy implant medyczny nie może idealnie pasować do unikalnej anatomii każdego pacjenta? Podejście "jeden rozmiar dla wszystkich" często prowadzi do kompromisów w zakresie komfortu, wydajności i czasu rekonwalescencji.

Medyczna obróbka CNC jest kluczem do prawdziwej personalizacji. Umożliwia ona producentom wytwarzanie implantów dostosowanych do potrzeb konkretnego pacjenta, niestandardowych narzędzi chirurgicznych i dostosowanych protez bezpośrednio na podstawie danych z obrazowania medycznego. Takie podejście wymaga wysoce elastycznych procesów projektowania i produkcji, aby zapewnić pacjentom doskonałe wyniki.

Zmiana w kierunku rozwiązań dostosowanych do pacjenta

Branża medyczna odchodzi od masowo produkowanych urządzeń w kierunku rozwiązań dostosowanych do indywidualnych potrzeb. To nie tylko trend; to fundamentalna zmiana napędzana potrzebą uzyskania lepszych wyników klinicznych. W produkcji urządzeń medycznych personalizacja oznacza tworzenie części idealnie dopasowanych do ciała pacjenta. Taka precyzja minimalizuje ryzyko, skraca czas operacji i przyspiesza gojenie. Zapotrzebowanie na niestandardowe implanty, na przykład, znacznie wzrosło. Proteza stawu kolanowego lub biodrowego zbudowana na podstawie skanu CT pacjenta zintegruje się znacznie lepiej niż opcja o standardowym rozmiarze.

Od cyfrowego skanu do fizycznego implantu

Proces rozpoczyna się od obrazowania w wysokiej rozdzielczości, takiego jak tomografia komputerowa lub rezonans magnetyczny. Dane te tworzą precyzyjny cyfrowy model 3D anatomii pacjenta. Następnie inżynierowie wykorzystują ten model do zaprojektowania idealnie dopasowanego implantu lub narzędzia. W tym miejscu do gry wkracza zaawansowana medyczna obróbka CNC. Cyfrowy projekt jest tłumaczony na instrukcje CAM, które prowadzą wieloosiowe maszyny CNC do wyrzeźbienia produktu końcowego z litego bloku biokompatybilnego materiału, takiego jak tytan lub PEEK. Ta płynna cyfrowa nić zapewnia, że ostateczna fizyczna część jest dokładną repliką wirtualnego projektu, z tolerancjami często mierzonymi w mikronach. Wykonywanie w ten sposób niestandardowych narzędzi chirurgicznych, takich jak Oprzyrządowanie dostosowane do pacjenta6Dzięki temu chirurg może wykonać zabieg z maksymalną dokładnością.

Elastyczność materiałów i konstrukcji

Personalizacja to nie tylko kształt i rozmiar; to także wybór materiału i cech konstrukcyjnych. Różne zastosowania wymagają różnych właściwości materiałów, od wytrzymałości kobaltowo-chromowej dla połączeń przenoszących obciążenia po przezroczystość promieniową PEEK dla implantów kręgosłupa. Obróbka CNC z łatwością radzi sobie z tymi różnorodnymi materiałami. Co więcej, pozwala na tworzenie złożonych elementów, które byłyby niemożliwe przy użyciu innych metod.

| Cecha | Standardowe urządzenia medyczne | Niestandardowe urządzenia obrabiane CNC |

|---|---|---|

| Dopasowanie do pacjenta | Przybliżone; dostępne w rozmiarach S/M/L | Dokładne dopasowanie do anatomii pacjenta |

| Czas operacji | Dłuższy; wymaga regulacji na miejscu | Krótszy; wymagane minimalne korekty |

| Osseointegracja | Dobry | Doskonały dzięki doskonałemu kontaktowi |

| Okres rekonwalescencji | Standard | Często szybsze i mniej bolesne |

| Model produkcyjny | Produkcja masowa | Jednoczęściowy przepływ na żądanie |

Ten poziom szczegółowości jest tym, co odróżnia odpowiednią opiekę medyczną od doskonałej opieki. Chodzi o zapewnienie rozwiązania, które nie tylko działa, ale działa idealnie dla jednej konkretnej osoby.

Znaczenie zwinnego przepływu pracy w produkcji

Osiągnięcie tak wysokiego stopnia personalizacji wymaga czegoś więcej niż tylko zaawansowanych maszyn; wymaga niewiarygodnie zwinnego i responsywnego przepływu pracy produkcyjnej. Tradycyjna produkcja opiera się na ilości i powtarzalności. Niestandardowa produkcja medyczna jest przeciwieństwem - polega na wydajnym wytwarzaniu pojedynczego, unikalnego produktu. W PTSMAKE udoskonaliliśmy nasze procesy, aby wspierać ten model "partii wielkości jednej", który jest niezbędny dla każdego poważnego partnera w zakresie medycznej obróbki CNC. Cały przepływ pracy, od wstępnej wyceny do końcowej kontroli, musi być zoptymalizowany pod kątem szybkości, dokładności i identyfikowalności.

Integracja projektowania, prototypowania i produkcji

Prawdziwie elastyczny przepływ pracy rozbija silosy pomiędzy różnymi etapami produkcji. Zespoły projektowe i produkcyjne muszą ściśle ze sobą współpracować. Po sfinalizowaniu projektu na podstawie danych pacjenta, szybkie prototypowanie może być wykorzystane do stworzenia fizycznego modelu do walidacji. Umożliwia to chirurgom trzymanie repliki implantu lub prowadnicy przed obróbką końcowej części z drogiego materiału klasy medycznej. Ta iteracyjna pętla sprzężenia zwrotnego ma kluczowe znaczenie dla zapewnienia, że produkt końcowy jest bezbłędny. Integracja ta jest wspierana przez wydajne oprogramowanie, które zarządza przepływem danych i śledzi każdy etap procesu, zapewniając pełną zgodność z przepisami medycznymi, takimi jak ISO 13485.

Dostosowanie do nieprzewidywalnego popytu

Zapotrzebowanie na niestandardowe urządzenia medyczne jest często pilne i nieprzewidywalne. Przypadek urazu może wymagać zaprojektowania, obróbki i dostarczenia niestandardowej płytki czaszkowej w ciągu kilku dni. Wymaga to systemu produkcyjnego, który może się szybko zmieniać. Kluczowe elementy zwinnego przepływu pracy obejmują:

- Szybkie programowanie: Oprogramowanie CAM, które może szybko generować złożone ścieżki narzędzia.

- Szybka wymiana narzędzi: Systemy minimalizujące przestoje maszyn między zadaniami.

- Zautomatyzowana kontrola jakości: In-line CMM i skanery do weryfikacji wymiarów bez tworzenia wąskich gardeł.

| Etap przepływu pracy | Tradycyjna produkcja | Zwinna produkcja na zamówienie |

|---|---|---|

| Przyjmowanie zamówień | Duże zamówienia seryjne | Pojedyncze sztuki, zamówienia na żądanie |

| Konfiguracja maszyny | Długie przebiegi, rzadkie przesiadki | Częste, szybkie zmiany |

| Kontrola jakości | Statystyczne pobieranie próbek partii | 100% kontrola każdej unikalnej części |

| Dokumentacja | Identyfikowalność na poziomie partii | Identyfikowalność specyficzna dla urządzenia (UDI) |

| Czas realizacji | Tygodnie lub miesiące | Dni |

Ten poziom elastyczności zapewnia, że producenci mogą sprostać wymagającym potrzebom medycyny spersonalizowanej, dostarczając rozwiązania zmieniające życie w odpowiednim czasie.

Krótko mówiąc, odejście od uniwersalnych urządzeń medycznych jest napędzane przez lepsze wyniki personalizacji. Medyczna obróbka CNC jest podstawową technologią umożliwiającą tę zmianę, produkując niestandardowe implanty, narzędzia i protezy z niezrównaną precyzją. Aby odnieść sukces, producenci muszą przyjąć zwinne i zintegrowane procesy produkcyjne, które mogą skutecznie poradzić sobie ze złożonością tworzenia unikalnych, specyficznych dla pacjenta części. Takie podejście zapewnia, że każde urządzenie jest idealnie dopasowane, zwiększając zarówno dokładność chirurgiczną, jak i powrót pacjenta do zdrowia.

Zgodność z przepisami i standardami FDA w obróbce CNC?

Czy kiedykolwiek martwiłeś się, że mały błąd zgodności w procesie obróbki może zniweczyć całe wprowadzenie urządzenia medycznego na rynek? To powszechna obawa, która spędza sen z powiek wielu inżynierom.

Zgodność z przepisami w medycznej obróbce CNC oznacza ścisłe przestrzeganie norm FDA i prowadzenie szczegółowej dokumentacji. Obejmuje to pełną dokumentację, identyfikowalność materiałów i walidację procesów, aby zapewnić, że każda część jest bezpieczna, skuteczna i gotowa do zatwierdzenia na rynku, chroniąc zarówno pacjentów, jak i Twój projekt.

W przypadku produkcji urządzeń medycznych stawka jest niezwykle wysoka. W przeciwieństwie do innych branż, wadliwy komponent nie jest tylko niedogodnością; może mieć poważne konsekwencje dla bezpieczeństwa pacjentów. Dlatego też organy regulacyjne, w szczególności Amerykańska Agencja ds. Żywności i Leków (FDA), ustanowiły ścisłe wytyczne, których musi przestrzegać każdy producent w łańcuchu dostaw. Dla tych z nas, którzy zajmują się medyczną obróbką CNC, nie chodzi tylko o wykonanie części zgodnie z rysunkiem. Chodzi o budowanie fundamentów zaufania i bezpieczeństwa w każdym pojedynczym komponencie.

Podstawa: Rozporządzenie FDA w sprawie systemu jakości (QSR)

Podstawowym przepisem regulującym produkcję urządzeń medycznych jest rozporządzenie FDA w sprawie systemu jakości (QSR), znane również jako 21 CFR część 820. Podczas gdy ostateczny producent urządzenia jest ostatecznie odpowiedzialny za zgodność, wymagania te spływają do wszystkich krytycznych dostawców, w tym warsztatów obróbki CNC. QSR ma na celu zapewnienie, że urządzenia medyczne są konsekwentnie produkowane i kontrolowane zgodnie ze standardami jakości. Obejmuje wszystko, od kontroli projektu i zakupu materiałów po procesy produkcyjne i dokumentację. W PTSMAKE zintegrowaliśmy te zasady z naszymi podstawowymi operacjami, zapewniając zgodność naszych procesów z oczekiwaniami FDA i naszych klientów. Nie chodzi tylko o przejście audytu; chodzi o kulturę jakości.

Kluczowe filary zgodności w obróbce skrawaniem

Aby spełnić te standardy, koncentrujemy się na kilku krytycznych obszarach, które stanowią podstawę zgodności z przepisami. Są one nienegocjowalne dla każdego projektu w dziedzinie medycyny.

Identyfikowalność materiałów

Każdy surowiec użyty w urządzeniu medycznym musi być identyfikowalny aż do jego źródła. Oznacza to, że prowadzimy skrupulatne rejestry certyfikatów materiałowych, w tym numerów partii i numerów cieplnych, dla każdej partii metalu lub polimeru, który obrabiamy. Ten kompletny łańcuch dowodowy ma kluczowe znaczenie. Jeśli dostawca materiału kiedykolwiek wycofa określoną partię, możemy natychmiast zidentyfikować każdą część wykonaną z tego materiału. Zapobiega to przedostawaniu się wadliwych komponentów do pacjentów.

Walidacja procesu

W tym miejscu dostarczamy udokumentowany dowód, że nasz proces obróbki konsekwentnie wytwarza część, która spełnia wszystkie specyfikacje. Walidacja procesu zapewnia, że pierwsza część jest identyczna z ostatnią w serii produkcyjnej. Kluczowym elementem, nad którym pracujemy z klientami, jest zapewnienie, że wybrane materiały wykazują niezbędne właściwości. biokompatybilność7 dla ich zamierzonego zastosowania. Proces walidacji zazwyczaj obejmuje:

| Wymóg | Opis | Dlaczego ma to kluczowe znaczenie dla medycznej obróbki CNC? |

|---|---|---|

| Identyfikowalność | Śledzenie surowców od źródła do końcowego komponentu. | Zapewnia integralność materiału i umożliwia szybkie działanie w przypadku wykrycia wady. |

| Walidacja | Udokumentowany dowód, że proces konsekwentnie wytwarza produkt wysokiej jakości. | Gwarantuje, że każda część spełnia te same wąskie tolerancje i specyfikacje. |

| Dokumentacja | Kompletny zapis historii produkcji partii części. | Zapewnia dowód zgodności i jest niezbędny do przeprowadzania audytów i składania wniosków. |

Poza podstawowymi wymaganiami QSR, przyszłościowe podejście do zgodności obejmuje przyjęcie międzynarodowych standardów i solidnego Systemu Zarządzania Jakością (QMS). Taka proaktywna postawa nie tylko zapewnia zgodność z dzisiejszymi przepisami, ale także przygotowuje na przyszłość. Dla każdej firmy produkującej urządzenia medyczne, współpraca z dostawcą, który żyje i oddycha tymi zasadami, jest krytycznym krokiem w kierunku udanego wejścia na rynek i długoterminowego sukcesu. Właściwy partner nie tylko produkuje części; staje się on przedłużeniem zespołu ds. jakości.

Złoty standard: Certyfikat ISO 13485

Podczas gdy QSR FDA jest wymogiem prawnym dla urządzeń sprzedawanych w USA, międzynarodowym standardem jakości urządzeń medycznych jest ISO 13485. Certyfikacja ta zapewnia kompleksowe ramy dla SZJ specyficznego dla branży urządzeń medycznych. Jest on ściśle zgodny z wymaganiami FDA, ale jest uznawany na całym świecie, co jest ogromną zaletą dla firm, które chcą sprzedawać na wielu rynkach. W PTSMAKE nasz certyfikat ISO 13485 jest kluczową częścią naszego zaangażowania na rzecz klientów z branży medycznej. To nie tylko certyfikat, który wieszamy na ścianie; dyktuje on nasze codzienne działania, od tego, jak obchodzimy się z przychodzącymi materiałami, po to, jak kontrolujemy i dokumentujemy każdy etap procesu obróbki. Kładzie również nacisk na zarządzanie ryzykiem, zmuszając nas do proaktywnego identyfikowania i łagodzenia potencjalnych problemów, zanim staną się one problemami.

Poruszanie się po wytycznych dotyczących zaawansowanej produkcji

FDA zdaje sobie sprawę, że technologia stale się rozwija. Zaawansowane techniki, takie jak 5-osiowa obróbka CNC i zautomatyzowana kontrola jakości, zmieniają sposób wytwarzania komponentów medycznych. W odpowiedzi FDA zachęca producentów do skupienia się na atrybutach krytycznych dla jakości (CTQ), a nie tylko na zaznaczaniu pól w celu uzyskania podstawowej zgodności. Oznacza to, że jako Twój partner w zakresie obróbki skrawaniem współpracujemy z Tobą, aby zidentyfikować najbardziej krytyczne cechy Twojego projektu i zbudować wokół nich ulepszone procesy kontroli i inspekcji. To nowoczesne podejście koncentruje się na jakości produktu i bezpieczeństwie pacjenta, wykraczając poza zwykłą zgodność z przepisami w kierunku prawdziwej doskonałości produkcji.

Praktyczne kroki w celu zapewnienia zgodności dostawcy

Podczas oceny partnera w zakresie obróbki CNC dla projektu medycznego, istnieje kilka praktycznych kroków, które można podjąć, aby zweryfikować jego zaangażowanie w jakość i zgodność.

| Punkt działania | Opis | Dlaczego to ma znaczenie |

|---|---|---|

| Weryfikacja certyfikatów | Poproś o aktualny dowód certyfikacji ISO 13485 od renomowanego organu. | Jest to niezbywalna podstawa dla każdego poważnego partnera w zakresie obróbki medycznej. |

| Zamów przykładowe dokumenty | Poproś o udostępnienie zredagowanego zapisu historii urządzenia (DHR) lub planu walidacji. | Pokazuje to ich proces dokumentacji w praktyce, a nie tylko w teorii. |

| Omówienie zarządzania ryzykiem | Zapytaj o proces zarządzania ryzykiem, taki jak FMEA. | Proaktywny partner identyfikuje potencjalne awarie przed ich wystąpieniem, oszczędzając czas. |

| Wyjaśnienie kontroli zmian | Zapoznanie się z udokumentowanym procesem zarządzania zmianami w materiałach. | Zapobiega to niezatwierdzonym zmianom, które mogłyby unieważnić zatwierdzenie urządzenia przez organy regulacyjne. |

Zgodność z przepisami to w końcu wspólna odpowiedzialność. Wybierając partnera, który już zbudował te rygorystyczne systemy, możesz skupić się na innowacjach, mając pewność, że otrzymane komponenty są bezpieczne, niezawodne i w pełni zgodne z przepisami.

Poruszanie się po standardach FDA w medycznej obróbce CNC jest złożonym, ale istotnym zadaniem. To nie tylko przeszkoda regulacyjna, ale fundamentalne zobowiązanie do zapewnienia bezpieczeństwa pacjentów i skuteczności produktu. Sukces zależy od dogłębnego zrozumienia wymagań, takich jak identyfikowalność materiałów, walidacja procesów i kompleksowa dokumentacja. Współpraca z dostawcą, który posiada solidny system zarządzania jakością, taki jak ten certyfikowany zgodnie z normą ISO 13485, upraszcza ten proces i przekształca zgodność z przepisami z wyzwania w przewagę konkurencyjną dla urządzenia medycznego.

Studia przypadków: Udane zastosowania obróbki CNC w medycynie.

Czy kiedykolwiek zastanawiałeś się, jak skomplikowane narzędzie chirurgiczne trafia z ekranu komputera do ręki chirurga z nieskazitelną precyzją? Ta podróż jest pełna złożonych wyzwań, w których pojedynczy mikron może zrobić różnicę.

Udane zastosowania obróbki CNC w medycynie obejmują biokompatybilne tytanowe implanty ortopedyczne o złożonych powierzchniach, precyzyjne narzędzia chirurgiczne ze stali nierdzewnej oraz skomplikowane komponenty sprzętu diagnostycznego. Projekty te pokonują ekstremalne wyzwania związane z materiałami i tolerancją, aby zapewnić ratujące życie, niezawodne wyniki opieki nad pacjentem.

W świecie produkcji urządzeń medycznych teoria pozwala zajść tylko tak daleko. Prawdziwym sprawdzianem umiejętności, technologii i kontroli procesów są rzeczywiste zastosowania. W naszych projektach w PTSMAKE widzieliśmy na własne oczy, jak obróbka CNC zamienia genialne koncepcje inżynieryjne w funkcjonalne, ratujące życie produkty. Przyjrzyjmy się kilku przykładom.

Studium przypadku 1: Precyzyjne kleszcze chirurgiczne

Klient zgłosił się do nas z projektem nowego typu kleszczyków laparoskopowych. Sukces urządzenia zależał od osiągnięcia idealnej równowagi między ostrością, trwałością i ergonomią.

Wyzwanie

Główne wyzwania były trojakie. Po pierwsze, materiałem była stal nierdzewna 17-4 PH, znana ze swojej wytrzymałości, ale także trudności w obróbce. Po drugie, końcówki wymagały ostrej jak brzytwa krawędzi z tolerancją zaledwie ±0,005 mm, aby zapewnić czyste chwytanie tkanki bez rozrywania. Po trzecie, cała partia wymagała absolutnej spójności; każde odchylenie mogło wpłynąć na wydajność chirurga.

Nasze rozwiązanie

W tym celu zastosowaliśmy 5-osiowe frezowanie CNC. Pozwoliło nam to na obróbkę złożonych krzywizn uchwytów i końcówek kleszczyków w jednym ustawieniu, co ma kluczowe znaczenie dla zminimalizowania tolerancji. Użyliśmy specjalistycznych frezów mikrokońcowych i opracowaliśmy niestandardowe ścieżki narzędzi, aby uzyskać ostrą krawędź bez zadziorów. Po obróbce, każda część została poddana procesowi pasywacji, aby zmaksymalizować jej odporność na korozję, co jest niezbędnym krokiem w przypadku narzędzi chirurgicznych wielokrotnego użytku.

Studium przypadku 2: Niestandardowe tytanowe implanty biodrowe

Inny znaczący projekt obejmował produkcję niestandardowych tytanowych trzpieni biodrowych dla startupu medycznego. Nie były to standardowe, gotowe części; zostały one dostosowane do indywidualnej anatomii pacjenta na podstawie danych z rezonansu magnetycznego.

Wyzwanie

Obróbka tytanu (Ti-6Al-4V) jest trudna. Generuje ogromne ciepło i szybko zużywa narzędzia. Najważniejszym wyzwaniem było jednak stworzenie specyficznej chropowatej tekstury powierzchni na części implantu. Tekstura ta była niezbędna do promowania osteointegracja8Jest to proces, w którym kość pacjenta naturalnie zrasta się z implantem. Biokompatybilność i pełna identyfikowalność każdej unikalnej części były oczywiście najważniejsze.

Nasze podejście

Sprostaliśmy temu wyzwaniu, stosując wysokociśnieniowe systemy chłodzenia i narzędzia skrawające ze specjalistycznymi powłokami zaprojektowanymi dla tytanu. Aby stworzyć teksturę powierzchni, wykorzystaliśmy zaawansowane strategie frezowania CNC, które precyzyjnie kontrolowały ścieżkę narzędzia, aby wygenerować spójne, porowate wykończenie. Wyeliminowało to potrzebę stosowania wtórnych procesów powlekania, które czasami mogą zawieść. Każdy implant został laserowo oznaczony unikalnym numerem seryjnym i towarzyszył mu pełny pakiet dokumentacji, od certyfikacji surowca po raporty z kontroli końcowej.

| Komponent projektu | Kluczowe wyzwanie | Wdrożone rozwiązanie CNC |

|---|---|---|

| Końcówka kleszczy chirurgicznych | Osiąganie i utrzymywanie ostrości | Frezowanie 5-osiowe z niestandardowym mikronarzędziem |

| Uchwyt kleszczy | Ergonomiczny uchwyt i równowaga | Obróbka jednostanowiskowa w celu uniknięcia błędów |

| Trzpień implantu biodrowego | Obróbka twardego tytanu | Specjalistyczne chłodziwa i prędkości cięcia |

| Powierzchnia implantu | Promowanie wzrostu kości | Powierzchnia z teksturą CNC dla lepszej integracji |

Zastosowania medycznej obróbki CNC wykraczają daleko poza implanty i narzędzia chirurgiczne. Sprzęt diagnostyczny i urządzenia przenośne stanowią kolejny obszar, w którym precyzja ma kluczowe znaczenie dla wydajności i niezawodności. W tym przypadku wyzwania często wiążą się z różnymi materiałami i unikalnym zestawem wymagań funkcjonalnych.

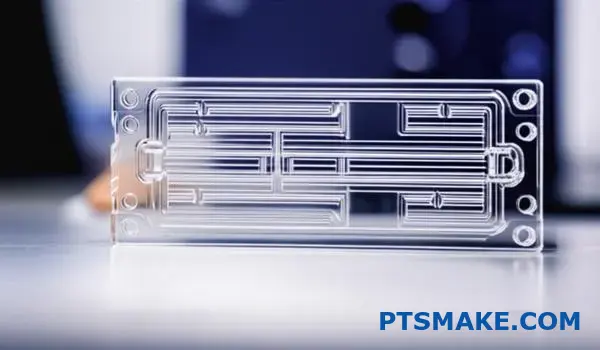

Studium przypadku 3: Kolektory mikroprzepływowe do analizatorów diagnostycznych

Współpracowaliśmy z firmą opracowującą analizator krwi nowej generacji. Rdzeniem ich urządzenia był mikroprzepływowy kolektor, przezroczysty plastikowy blok z niewiarygodnie małymi kanałami, które prowadzą próbki płynów obok czujników.

Wyzwanie

Materiałem był poliwęglan. Główne trudności polegały na obróbce małych, skomplikowanych kanałów - niektóre o szerokości mniejszej niż 0,2 mm - bez powodowania pęknięć naprężeniowych lub zadziorów. Kolejnym krytycznym wymogiem było uzyskanie przejrzystości optycznej na powierzchniach przylegających do kanałów, ponieważ urządzenie wykorzystywało lasery do analizy próbek. Wszelkie zamglenia lub ślady narzędzi zrujnowałyby odczyty. Wreszcie, kluczowe znaczenie miało zapobieganie wszelkim zanieczyszczeniom podczas produkcji.

Nasze rozwiązanie

Kluczem była tutaj obróbka z dużą prędkością. Użyliśmy niezwykle ostrych, specjalistycznych frezów przy bardzo wysokich obrotach, aby zminimalizować siły skrawania i gromadzenie się ciepła, zapobiegając naprężeniom materiału. Po obróbce kanałów zastosowaliśmy starannie kontrolowaną technikę polerowania parowego, aby przywrócić przejrzystość optyczną krytycznych powierzchni bez zmiany geometrii mikrokanałów. Cały proces produkcji, od obróbki po pakowanie, został przeprowadzony w czystym, kontrolowanym środowisku, aby wyeliminować ryzyko zanieczyszczenia cząstkami stałymi.

Studium przypadku 4: Trwałe obudowy dla ręcznych urządzeń ultrasonograficznych

Klient potrzebował obudowy do nowego przenośnego ultrasonografu. Urządzenie musiało być lekkie, aby lekarze mogli je nosić przez cały dzień, a jednocześnie wystarczająco wytrzymałe, aby przetrwać przypadkowe upadki i częste czyszczenie ostrymi środkami dezynfekującymi.

Wyzwanie

Projekt wymagał cienkich ścianek i złożonych elementów wewnętrznych do montażu wrażliwej elektroniki i ekranu dotykowego. Materiałem był stop aluminium klasy medycznej. Wyzwaniem była obróbka cienkich ścianek bez ich wypaczania lub zniekształcania, przy jednoczesnym zapewnieniu, że wszystkie wewnętrzne punkty montażowe zostały umieszczone z najwyższą dokładnością. Obudowa musiała również zapewniać idealne uszczelnienie, aby chronić wewnętrzne komponenty przed płynami.

Nasze podejście

Zanim metal został wycięty, wspólnie z klientem przeprowadziliśmy analizę DFM (Design for Manufurability), aby zoptymalizować wewnętrzną strukturę żeber pod kątem maksymalnej wytrzymałości przy minimalnej ilości materiału. Następnie wykorzystaliśmy 5-osiową maszynę CNC do stworzenia wszystkich wewnętrznych elementów za jednym razem. Zapewniło to idealne wyrównanie obu połówek obudowy. Obrobiliśmy również precyzyjny rowek na niestandardową uszczelkę, gwarantując wodoszczelność, która przeszła testy szczelności IP67 klienta.

| Komponent projektu | Kluczowe wyzwanie | Wdrożone rozwiązanie CNC |

|---|---|---|

| Rozdzielacz mikroprzepływowy | Maleńkie, precyzyjne kanały cieczy | Obróbka z dużą prędkością przy użyciu mikro-narzędzi |

| Powierzchnia kolektora | Przejrzystość optyczna czujników | Specjalistyczne techniki polerowania parowego |

| Obudowa ultradźwiękowa | Lekki, ale wytrzymały | Ścieżki narzędzia zoptymalizowane pod kątem DFM dla cienkich ścianek |

| Wnętrze obudowy | Uszczelnianie i montaż podzespołów | Obróbka w jednym ustawieniu dla idealnego wyrównania |

Te studia przypadków pokazują, że udana medyczna obróbka CNC to znacznie więcej niż tylko produkcja. Od tytanowych implantów stymulujących wzrost kości po optycznie przejrzyste części diagnostyczne i trwałe obudowy urządzeń - każdy projekt wymaga unikalnego rozwiązania. Prawdziwy sukces zależy od połączenia zaawansowanej technologii z dogłębną znajomością materiałów i ścisłymi ramami zapewniania jakości. Takie połączenie gwarantuje, że każdy element działa idealnie tam, gdzie ma to największe znaczenie - zapewniając wyjątkową opiekę nad pacjentem i wiarygodne wyniki diagnostyczne.

Zrównoważony rozwój i wydajność w medycznej produkcji CNC?

Czy kiedykolwiek zastanawiałeś się, czy przejście na ekologię w produkcji medycznej oznacza poświęcenie precyzji lub podniesienie kosztów? To częsta obawa, gdy każdy mikron ma znaczenie, a budżety są napięte.

Osiągnięcie zrównoważonego rozwoju w medycznej obróbce CNC nie polega na kompromisach. Chodzi o optymalizację procesów poprzez inteligentne wykorzystanie materiałów, redukcję odpadów i energooszczędne technologie w celu poprawy zarówno wydajności środowiskowej, jak i jakości krytycznych komponentów medycznych.

Poprawa zrównoważonego rozwoju w naszej branży zaczyna się od przyjrzenia się dwóm podstawowym obszarom: materiałom, których używamy i odpadom, które generujemy. Nie chodzi tylko o bycie świadomym ekologicznie; chodzi o bycie mądrzejszym i bardziej wydajnym, co bezpośrednio wpływa na wyniki finansowe i jakość produktu.

Opanowanie wydajności materiałowej

Najbardziej zrównoważony materiał to taki, którego się nie marnuje. W świecie produkcji urządzeń medycznych, gdzie materiały takie jak tytan i PEEK są drogie, liczy się każdy zaoszczędzony gram.

Produkcja w kształcie zbliżonym do sieci

Jedną z najskuteczniejszych strategii, które przyjęliśmy w poprzednich projektach w PTSMAKE, jest rozpoczęcie od przedmiotu obrabianego, który jest już zbliżony do ostatecznego kształtu części. Nazywa się to produkcją zbliżoną do kształtu netto. Zamiast zaczynać od dużego bloku metalu i obrabiać go 80%, możemy użyć kutego półfabrykatu lub preformy formowanej wtryskowo (MIM). Znacznie skraca to czas obróbki, zmniejsza zużycie narzędzi i ilość materiału zamienianego w złom. Początkowy element może kosztować więcej, ale ogólne oszczędności czasu maszynowego i odpadów materiałowych często sprawiają, że jest to bardziej ekonomiczny wybór w przypadku części o dużej objętości.

Inteligentne zarządzanie złomem

Bez względu na to, jak wydajny jest proces, złom zawsze pozostanie. Kluczem jest skuteczne zarządzanie nim. Właściwe zarządzanie wióry9 jest kluczowa. Dbamy o to, by skrupulatnie segregować różne materiały. Na przykład zmieszanie wiórów tytanowych z wiórami ze stali nierdzewnej może sprawić, że cała partia będzie bezwartościowa dla recyklingu. Oddzielając materiały, możemy poddać je recyklingowi o znacznie wyższej wartości, zamieniając odpady w strumień przychodów zamiast kosztów utylizacji.

| Cecha | Płyn chłodzący (tradycyjny) | Smarowanie minimalną ilością (MQL) |

|---|---|---|

| Objętość płynu chłodzącego | Wysoki | Bardzo niski (mgła/ aerozol) |

| Utylizacja odpadów | Kosztowne i regulowane | Obróbka minimalna / prawie sucha |

| Czystość przedmiotu obrabianego | Wymaga czyszczenia końcowego | Często czystsze |

| Zdrowie operatora | Możliwość wystąpienia problemów skórnych/oddechowych | Lepsza jakość powietrza |

To zdyscyplinowane podejście do zużycia materiałów i odpadów ma fundamentalne znaczenie dla prowadzenia szczupłej i zrównoważonej działalności w zakresie medycznej obróbki CNC.

Oprócz odpadów materiałowych i fizycznych, zużycie energii jest głównym czynnikiem wpływającym na środowisko każdego zakładu produkcyjnego. Zaawansowana technologia zapewnia potężne narzędzia do zmniejszenia tego wpływu, jednocześnie zwiększając precyzję i ogólną wydajność. Chodzi o to, by pracować mądrzej, a nie tylko ciężej.

Optymalizacja zużycia energii

Maszyny CNC są energochłonne, zwłaszcza starsze modele. Istotną częścią budowania zrównoważonej działalności jest zmierzenie się z tym zużyciem energii.

Nowoczesne, energooszczędne maszyny

Różnica w zużyciu energii między maszyną 15-letnią a nowoczesną jest znacząca. Nowsze maszyny CNC są projektowane z myślą o wydajności. Są wyposażone we wrzeciona z napędem bezpośrednim, które marnują mniej energii, serwomotory, które zużywają energię tylko podczas ruchu oraz inteligentne tryby uśpienia, które wyłączają niepotrzebne komponenty w okresach bezczynności. Chociaż początkowa inwestycja jest wyższa, nasza analiza pokazuje, że zmniejszenie dziennych kosztów operacyjnych prowadzi do wyraźnego zwrotu z inwestycji w całym okresie eksploatacji maszyny, zwłaszcza w środowisku o wysokiej produkcji.

Rola zaawansowanej technologii

Oprogramowanie i automatyzacja są przełomowe zarówno dla zrównoważonego rozwoju, jak i precyzji w medycznej obróbce CNC. Pozwalają nam zoptymalizować każdy aspekt procesu produkcyjnego jeszcze przed jego rozpoczęciem.

Oprogramowanie CAM i symulacja

Nowoczesne oprogramowanie do komputerowego wspomagania produkcji (CAM) ma kluczowe znaczenie. Pozwala nam ono tworzyć wysoce wydajne ścieżki narzędzia, które były niemożliwe jeszcze dekadę temu. Przykładowo, techniki takie jak frezowanie trochoidalne wykorzystują stałe, lekkie oddziaływanie na materiał. Takie podejście zmniejsza obciążenie narzędzia skrawającego i wrzeciona maszyny, co obniża zużycie energii i wydłuża żywotność narzędzia. Przed przystąpieniem do cięcia metalu przeprowadzamy szeroko zakrojone symulacje. Ta wirtualna weryfikacja procesu pomaga nam wychwycić potencjalne kolizje, zoptymalizować ścieżki narzędzia i upewnić się, że część będzie spełniać specyfikacje, eliminując straty materiału i energii wynikające z produkcji złomowanego pierwszego elementu.

| Typ ścieżki narzędzia | Zaangażowanie | Zużycie narzędzia | Czas obróbki | Zużycie energii |

|---|---|---|---|---|

| Tradycyjny (offset) | Niespójne | Wysoki | Dłuższy | Wyższy |

| Zoptymalizowany (trochoidalny) | Stały i niski poziom | Niższy | Krótszy | Niższy |

Integrując te technologie, nie tylko zmniejszamy nasz wpływ na środowisko, ale także zwiększamy niezawodność i precyzję wymaganą przez branżę medyczną.

Zrównoważony rozwój w medycznej obróbce CNC to praktyczny cel osiągany dzięki wieloaspektowej strategii. Koncentrując się na wydajności materiałowej z produkcją o kształcie zbliżonym do siatki i inteligentnym zarządzaniem odpadami, zmniejszamy ilość odpadów u źródła. Jednocześnie wykorzystanie zaawansowanego oprogramowania CAM, energooszczędnych maszyn i technologii symulacji pozwala nam zmniejszyć zużycie energii przy jednoczesnej poprawie precyzji. To zintegrowane podejście dowodzi, że odpowiedzialność za środowisko i wysokowydajna produkcja mogą i powinny iść w parze, dostarczając lepsze produkty w bardziej wydajny sposób.

Odblokuj medyczną obróbkę CNC nowej generacji dzięki PTSMAKE

Gotowy, aby pozostać na czele w medycznej obróbce CNC? Nawiąż współpracę z PTSMAKE, aby uzyskać precyzję, niezawodność i szybkość - niezależnie od tego, czy potrzebujesz niestandardowych implantów, złożonych prototypów, czy produkcji na dużą skalę. Skontaktuj się z nami już dziś, aby uzyskać szybką wycenę i doświadczyć światowej klasy jakości od prototypu do produkcji!

Zrozumienie złożonych ruchów maszyn, które umożliwiają tworzenie skomplikowanych geometrii medycznych. ↩

Dowiedz się, w jaki sposób ta podstawowa koncepcja inżynieryjna umożliwia samokorygującą się precyzję w zautomatyzowanych systemach. ↩

Dowiedz się, w jaki sposób materiały implantologiczne łączą się z kością, co ma kluczowe znaczenie dla długoterminowego sukcesu urządzenia. Kliknij, aby dowiedzieć się więcej. ↩

Zrozum proces biologiczny, który sprawia, że implanty tytanowe są tak skuteczne i jak je projektować. ↩

Dowiedz się, w jaki sposób ta strategia oparta na danych może zapobiec przestojom maszyn i zmniejszyć nieoczekiwane koszty konserwacji. ↩

Dowiedz się, jak niestandardowe prowadnice chirurgiczne i narzędzia zostały zaprojektowane w celu poprawy dokładności procedur i skrócenia czasu operacji. ↩

Dowiedz się więcej o właściwościach materiałów i ich wpływie na bezpieczeństwo i wydajność urządzeń w naszym szczegółowym przewodniku. ↩

Dowiedz się więcej o tym, jak tekstura powierzchni wpływa na biologiczny proces zrastania się kości z implantem. ↩

Zrozumienie właściwości wiórów i ich kluczowej roli w ocenie wydajności procesu obróbki i wartości recyklingu. ↩