Producenci małoseryjni stają przed trudnym wyborem: czekać miesiącami na drogie oprzyrządowanie lub pójść na kompromis w kwestii precyzji, stosując metody alternatywne. Ta luka między prototypem a produkcją masową powoduje opóźnienia, zwiększa koszty i ogranicza elastyczność projektowania, gdy jest ona najbardziej potrzebna.

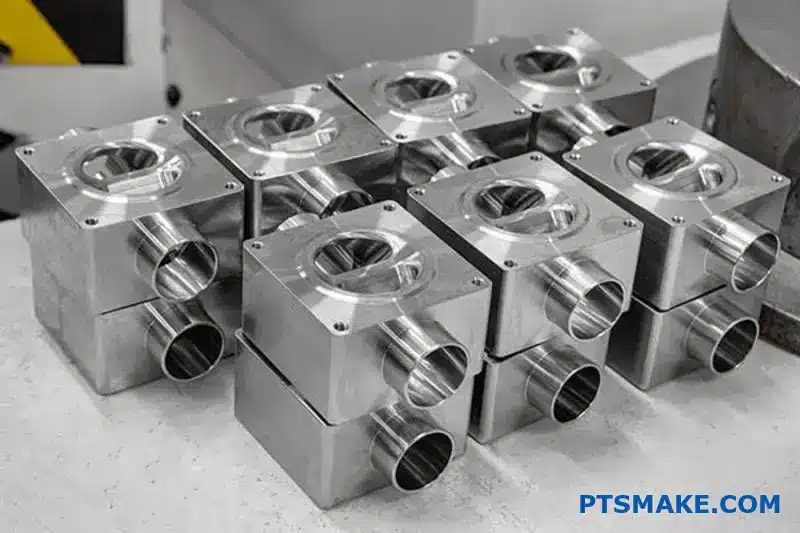

Niskoseryjna obróbka CNC wypełnia lukę między prototypowaniem a produkcją masową, dostarczając precyzyjne części w ilościach od 10 do 10 000 sztuk przy krótszym czasie realizacji i niższych kosztach początkowych niż w przypadku tradycyjnych metod produkcji.

Takie podejście do produkcji zmieniło sposób, w jaki firmy wprowadzają produkty na rynek. W PTSMAKE współpracowałem z klientami, którzy skrócili cykle rozwoju swoich produktów o 40%, wykorzystując niskoseryjną obróbkę CNC do produkcji pomostowej. Technologia ta oferuje coś wyjątkowego: precyzję obróbki CNC bez wysokich kosztów konfiguracji narzędzi do produkcji masowej. Niezależnie od tego, czy testujesz popyt na rynku, produkujesz niestandardowe komponenty, czy zarządzasz produktami sezonowymi, zrozumienie niskonakładowej obróbki CNC może zapewnić Twojej firmie przewagę konkurencyjną na dzisiejszych szybko zmieniających się rynkach.

Kluczowe zalety niskonakładowej obróbki CNC dla nowoczesnej produkcji?

Czy kiedykolwiek czułeś się uwięziony przez wysokie koszty oprzyrządowania i długi czas realizacji niewielkiej partii niestandardowych części, co hamowało dynamikę projektu i innowacyjność?

Niskoseryjna obróbka CNC oferuje niezrównaną elastyczność produkcji, szybki czas realizacji i opłacalność w przypadku małych partii. Metoda ta pozwala firmom przyspieszyć iteracje projektowe, skrócić czas wprowadzania produktów na rynek, zminimalizować ryzyko związane z zapasami i szybko dostosować się do wymagań rynku, stając się kamieniem węgielnym rozwoju nowoczesnych produktów.

Współczesny krajobraz produkcyjny wymaga szybkości i zwinności. Dawno minęły czasy, gdy firma mogła sobie pozwolić na spędzenie miesięcy na opracowywaniu pojedynczego prototypu lub zaangażowaniu się w masową produkcję w oparciu o niesprawdzone założenia. To właśnie tutaj niskoseryjna obróbka CNC naprawdę błyszczy, działając jako pomost między wstępnymi koncepcjami a produktami gotowymi do wprowadzenia na rynek. Zasadniczo zmienia sposób, w jaki podchodzimy do rozwoju produktu.

Uwolnienie prawdziwej elastyczności produkcji

W przeciwieństwie do formowania wtryskowego, które wymaga znacznych inwestycji w formy, obróbka CNC jest bezpośrednim cyfrowym procesem produkcyjnym. Plik CAD jest jedynym narzędziem potrzebnym do rozpoczęcia pracy. Ta "beznarzędziowa" natura zapewnia niesamowitą elastyczność. Jeśli projekt wymaga drobnych poprawek lub całkowitego przeglądu, wystarczy zaktualizować plik cyfrowy. Nie ma kosztownych modyfikacji formy ani odpisów. Co więcej, elastyczność ta rozciąga się również na materiały. W PTSMAKE często przełączamy się między obróbką aluminium dla lekkiego prototypu jednego dnia i PEEK dla wysokowydajnej części końcowej następnego, a wszystko to przy użyciu tego samego sprzętu. Możliwość łatwego testowania różnych materiałów jest nieoceniona w fazie badawczo-rozwojowej.

Przyspieszenie wprowadzania produktów na rynek

W dzisiejszym konkurencyjnym środowisku szybkość jest wszystkim. Produkcja niskoseryjna znacznie skraca cykl rozwoju produktu, umożliwiając szybsze przekazanie produktu w ręce klientów.

Od pliku cyfrowego do części fizycznej

Proces ten jest niezwykle usprawniony. Po otrzymaniu modelu 3D nasze oprogramowanie CAM generuje ścieżki narzędzia, a maszyny mogą rozpocząć cięcie materiału w ciągu kilku godzin. Ta wydajność oznacza, że możesz mieć funkcjonalny prototyp lub małą partię części o jakości produkcyjnej w ciągu kilku dni, a nie tygodni lub miesięcy. Ta szybka pętla sprzężenia zwrotnego ma kluczowe znaczenie dla walidacji projektów i szybkiego podejmowania świadomych decyzji.

Opłacalność małych partii

Jedną z najważniejszych barier w tradycyjnej produkcji jest ekonomia skali. Produkcja niewielkiej ilości części często nie jest opłacalna finansowo. Niskoseryjna obróbka CNC stawia ten model na głowie, eliminując główny czynnik kosztotwórczy: oprzyrządowanie. Bez konieczności stosowania drogich form, koszt pojedynczej części pozostaje rozsądny nawet dla pojedynczej jednostki. Podejście "pay-as-you-go" minimalizuje ryzyko finansowe i uwalnia kapitał, który w przeciwnym razie zostałby uwiązany w oprzyrządowaniu i nadwyżkach magazynowych. Możesz zamówić dokładnie to, czego potrzebujesz i kiedy tego potrzebujesz.

| Cecha | Niskonakładowa obróbka CNC | Tradycyjna produkcja masowa |

|---|---|---|

| Początkowy koszt oprzyrządowania | Brak / Bardzo niski | Wysoki do bardzo wysokiego |

| Czas realizacji (pierwszy artykuł) | Dni | Tygodnie lub miesiące |

| Elastyczność projektowania | Wysoki (łatwo modyfikowalny) | Niski (kosztowna zmiana) |

| Idealny rozmiar partii | 1 - 10 000+ jednostek | Ponad 10 000 jednostek |

Swoboda wprowadzania zmian i innowacji

Innowacja rzadko odbywa się w jednym kroku; to proces ciągłego udoskonalania. Obróbka małoseryjna doskonale wspiera ten iteracyjny proces. Można wyprodukować pierwszą wersję, przetestować ją w rzeczywistym zastosowaniu, zebrać informacje zwrotne, a następnie wykonać ulepszoną wersję. Cykl ten można powtarzać szybko i niedrogo. Pozwala to inżynierom szybko ponosić porażki, uczyć się i uzyskać zoptymalizowany projekt bez nadwyrężania budżetu. Zapewnia również, że krytyczne elementy projektu, regulowane przez standardy takie jak Geometryczne wymiarowanie i tolerowanie (GD&T)[^1], są doskonalone przed rozpoczęciem produkcji na większą skalę.

Branże wykorzystujące niskonakładową obróbkę CNC.

Czy kiedykolwiek potrzebowałeś niewielkiej partii wysoce wyspecjalizowanych części, ale otrzymałeś ofertę na oprzyrządowanie do produkcji masowej? To często sprawia, że innowacyjne projekty utkną w martwym punkcie, zanim jeszcze zdążą się rozpocząć.

Niskoseryjna obróbka CNC jest kluczowym procesem produkcyjnym w branżach takich jak lotnictwo, motoryzacja, medycyna, elektronika i maszyny przemysłowe. Umożliwia szybkie prototypowanie, tworzenie niestandardowych części i produkcję pomostową bez wysokich kosztów tradycyjnej produkcji masowej.

Produkcja małoseryjna nie jest rozwiązaniem uniwersalnym; jej wartość jest wysoce specyficzna dla wymagań każdej branży. Niektóre sektory rozwijają się dzięki możliwości zapewnienia precyzji i szybkości bez konieczności stosowania narzędzi na dużą skalę. Przyjrzyjmy się kilku z nich, w których wpływ ten jest najbardziej znaczący.

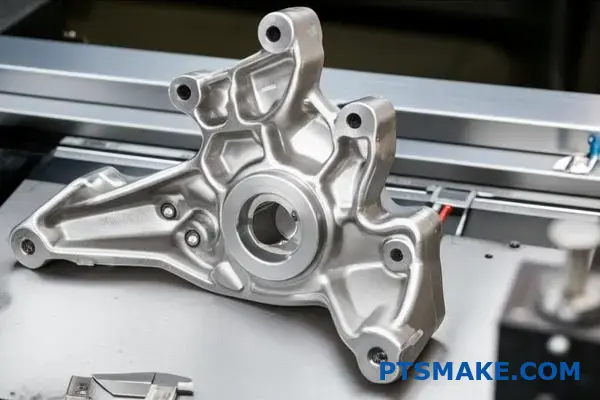

Przemysł lotniczy i obronny

W przemyśle lotniczym nie ma miejsca na błędy. Każdy komponent, od prostego wspornika po złożoną łopatkę turbiny, musi spełniać niezwykle rygorystyczne standardy. Niskoseryjna obróbka CNC jest tu niezbędna z kilku powodów. Po pierwsze, doskonale nadaje się do tworzenia prototypów nowych projektów, które wymagają rygorystycznych testów. Po drugie, jest wykorzystywana do produkcji przyrządów i uchwytów, które utrzymują części podczas montażu, które często są unikalne dla konkretnego modelu samolotu.

Na przykład, zespół może potrzebować zaledwie tuzina niestandardowych obudów dla nowego systemu awioniki. Stworzenie formy do tego celu byłoby niezwykle kosztowne i czasochłonne. Zamiast tego możemy obrabiać te części bezpośrednio z bloku aluminium lub tytanu klasy lotniczej. Proces ten zapewnia częściom wymagany stosunek wytrzymałości do masy i odporność na ekstremalne warunki. Zastosowane materiały muszą mieć przewidywalną wydajność pod obciążeniem, a obróbka z litego bloku certyfikowanego materiału gwarantuje tę integralność. Metoda ta pozwala również na szybkie iteracje projektu, co jest częstą potrzebą w fazie rozwoju. Możliwość wprowadzenia drobnych poprawek i wyprodukowania nowej partii części w ciągu kilku dni, a nie miesięcy, jest nieoceniona. Jest to poziom zwinności, którego tradycyjna produkcja po prostu nie może zaoferować w przypadku małych ilości. Często spotykamy się z projektami, które wymagają dużej ilości materiałów. biokompatybilność1Jest to czynnik, z którym obróbka radzi sobie wyjątkowo dobrze, utrzymując czystość materiału.

Produkcja urządzeń medycznych

Branża medyczna podziela potrzebę precyzji w przemyśle lotniczym, ale dodaje krytyczny wymóg bezpieczeństwa ludzi. Niskoseryjna obróbka CNC jest kamieniem węgielnym rozwoju urządzeń medycznych. Pomyśl o narzędziach chirurgicznych, implantach ortopedycznych i komponentach sprzętu diagnostycznego. Wiele z nich produkowanych jest w stosunkowo niewielkich ilościach.

Implanty na zamówienie

Pacjent może potrzebować niestandardowej protezy stawu biodrowego lub specjalnej płytki kostnej dostosowanej do jego anatomii. Ich masowa produkcja jest niemożliwa. Korzystając z obróbki CNC, możemy pobrać dane z tomografii komputerowej pacjenta i stworzyć model 3D, a następnie wykonać idealnie dopasowany implant z materiałów takich jak tytan lub PEEK. Ten poziom personalizacji znacznie poprawia wyniki leczenia pacjentów.

Prototypowanie i testowanie

Zanim nowe narzędzie chirurgiczne zostanie zatwierdzone, przechodzi wiele zmian projektowych. Inżynierowie i chirurdzy muszą fizycznie trzymać i testować różne wersje. Niskonakładowa obróbka CNC pozwala firmom takim jak PTSMAKE na wyprodukowanie kilku prototypów do oceny. Na podstawie ich opinii możemy szybko udoskonalić projekt i wykonać kolejny zestaw. Ten iteracyjny proces jest niezbędny do tworzenia bezpiecznych i skutecznych urządzeń medycznych.

| Przemysł | Wspólne materiały | Kluczowe wymagania | Przykładowa część |

|---|---|---|---|

| Lotnictwo i kosmonautyka | Tytan, Inconel, aluminium 7075 | Ekstremalny stosunek wytrzymałości do wagi | Obudowa awioniki |

| Medyczny | PEEK, stal nierdzewna 316L, tytan | Biokompatybilność, sterylność | Przewodnik chirurgiczny |

Poza światem lotniczym i medycznym, w którym stawka jest wysoka, niskoseryjna obróbka CNC zapewnia krytyczne korzyści branżom, które równoważą innowacje z wymaganiami rynku. Sektory te polegają na szybkości, dostosowaniu i zdolności do zmiany bez ponoszenia ogromnych kosztów. To właśnie tutaj elastyczność produkcji części w mniejszych partiach naprawdę błyszczy.

Motoryzacja

Przemysł motoryzacyjny, zwłaszcza w dziedzinie pojazdów o wysokich osiągach, renowacji klasycznych samochodów i testów przedprodukcyjnych, w dużym stopniu opiera się na produkcji małoseryjnej. Producenci samochodów nie tylko produkują miliony identycznych samochodów; nieustannie wprowadzają innowacje.

Wydajność i rynek wtórny

Pomyśl o zespole budującym samochód wyścigowy lub firmie opracowującej zestaw doładowania na rynku wtórnym. Potrzebują oni specjalistycznych komponentów, takich jak niestandardowe wsporniki, unikalne kolektory dolotowe lub lekkie części zawieszenia. Nie są to produkty o dużej objętości. Obróbka CNC pozwala im wyprodukować niewielką serię tych części z wysokowytrzymałego aluminium lub stali, przetestować je na torze i wprowadzić poprawki. Jest to jedyny możliwy sposób na stworzenie tych komponentów na zamówienie.

Most do produkcji

Kiedy duży producent samochodów opracowuje nowy model, tworzy setki pojazdów przedprodukcyjnych do testów. Samochody te wymagają tysięcy części, które nie są jeszcze gotowe do masowej produkcji. Niskoseryjna obróbka CNC "wypełnia" tę lukę, dostarczając wysokiej jakości, funkcjonalne części, które naśladują formę i funkcję produktu końcowego, dopóki linia montażowa nie będzie gotowa. Z naszego doświadczenia w PTSMAKE wynika, że jest to kluczowy krok, który pomaga dopracować projekt, zanim miliony zostaną zainwestowane w formy produkcyjne.

Elektronika użytkowa i przemysłowa

Przemysł elektroniczny rozwija się błyskawicznie. Nowy produkt jest często przestarzały w ciągu roku. Ten szybki cykl życia sprawia, że niskoseryjna obróbka CNC jest idealnym partnerem dla rozwoju i produktów niszowych. Chodzi o tworzenie niestandardowych obudów, radiatorów i sprzętu montażowego dla nowych urządzeń. Na przykład, gdy firma opracowuje nowy serwer lub sprzęt naukowy, początkowa seria może wynosić tylko kilkaset sztuk. Obróbka aluminiowych obudów jest znacznie bardziej opłacalna niż inwestowanie w narzędzia do odlewania ciśnieniowego przy tak małej ilości. Pozwala to również na uzyskanie wysokiej jakości wyglądu, którego nie można uzyskać innymi metodami.

| Przemysł | Aplikacja CNC | Dlaczego jest to krytyczne |

|---|---|---|

| Motoryzacja | Części Performance | Umożliwia dostosowanie i testowanie na niszowych rynkach. |

| Elektronika | Obudowy niestandardowe | Zapewnia wysokiej jakości wykończenie dla produktów o małej objętości. |

| Maszyny przemysłowe | Części zamienne | Rozwiązanie problemu przestarzałego sprzętu o krytycznym znaczeniu. |

Maszyny przemysłowe

Na koniec rozważmy maszyny przemysłowe. Fabryki działają na złożonym sprzęcie, a gdy część zepsuje się na starszej maszynie, zamiennik może nie być już dostępny od oryginalnego producenta. Może to spowodować zamknięcie całej linii produkcyjnej. Pomogliśmy klientom w inżynierii odwrotnej i obróbce pojedynczego zamiennego koła zębatego lub wału, przywracając ich sprzęt do pracy w ciągu kilku dni. Ta możliwość na żądanie jest również wykorzystywana do tworzenia niestandardowych komponentów do zautomatyzowanych systemów, umożliwiając fabrykom budowanie unikalnych maszyn dostosowanych do ich konkretnego procesu produkcyjnego.

Od przemysłu lotniczego po motoryzacyjny, niskoseryjna obróbka CNC jest niedocenianym bohaterem, który zapewnia innowacyjność i wydajność. Pozwala na tworzenie precyzyjnych, wysokiej jakości niestandardowych części bez obciążenia finansowego i zaangażowania czasowego związanego z oprzyrządowaniem do produkcji masowej. Ta elastyczność ma krytyczne znaczenie dla wszystkiego, od prototypowania nowych urządzeń medycznych i budowania samochodów wyścigowych po produkcję niszowej elektroniki i utrzymywanie płynnego działania maszyn przemysłowych. Umożliwia inżynierom testowanie, iterację i szybsze wprowadzanie specjalistycznych produktów na rynek.

Zastosowania: Od prototypowania do części końcowych.

Czy trudno jest uzyskać wysokiej jakości, funkcjonalne części bez ponoszenia ogromnych kosztów i zaangażowania w produkcję oprzyrządowania na pełną skalę? Ta krytyczna luka może zatrzymać nawet najbardziej innowacyjne projekty.

Niskoseryjna obróbka CNC jest niezwykle wszechstronna, pełniąc kluczowe role, od tworzenia szybkich prototypów o wysokiej wierności po produkcję niestandardowych komponentów do użytku końcowego. Jest to idealne rozwiązanie do produkcji pomostowej, testów rynkowych i produkcji krytycznych części zamiennych lub starszych części do specjalistycznego sprzętu, usprawniając cały cykl życia produktu.

Niskoseryjna obróbka CNC to znacznie więcej niż tylko jednoetapowe rozwiązanie; to strategiczne narzędzie, które dostosowuje się do różnych etapów cyklu rozwoju produktu. Jej elastyczność pozwala inżynierom i projektantom produktów płynnie przechodzić od weryfikacji koncepcji do produktów gotowych do wprowadzenia na rynek. Przyjrzyjmy się jego podstawowym zastosowaniom.

Szybkie prototypowanie: Więcej niż forma i dopasowanie

Podczas gdy druk 3D doskonale sprawdza się w przypadku wstępnych koncepcji, obróbka CNC jest najlepszym rozwiązaniem w przypadku funkcjonalnych prototypów. Dlaczego? Ponieważ te prototypy są obrabiane z litych bloków materiałów klasy produkcyjnej, mają takie same właściwości mechaniczne, wytrzymałość i trwałość jak część końcowa. Pozwala to na przeprowadzenie rzeczywistych testów pod kątem naprężeń, odporności termicznej i wydajności operacyjnej - testów, których model wydrukowany w 3D prawdopodobnie by nie przeszedł. Precyzja CNC zapewnia również, że tolerancje i wykończenia powierzchni odpowiadają ostatecznym specyfikacjom projektowym, zapewniając dokładne odwzorowanie produktu końcowego. W PTSMAKE często widzimy, jak klienci używają tych prototypów o wysokiej wierności do demonstracji inwestorskich lub testów użytkowników, gdzie niezawodność funkcjonalna nie podlega negocjacjom. Pozwala to na poziom walidacji, który zapewnia prawdziwą pewność przed podjęciem decyzji o zakupie drogich narzędzi. Proces ten ujawnia kluczowe informacje na temat części izotropia2 i jak zachowa się pod wpływem stresu.

Produkcja mostów: Kluczowe ogniwo

Produkcja pomostowa to krytyczna faza produkcji pomiędzy prototypowaniem a masową produkcją na pełną skalę. To właśnie tutaj niskoseryjna obróbka CNC naprawdę błyszczy. Służy jako "pomost" do szybszego wprowadzenia produktu na rynek, podczas gdy ostateczne oprzyrządowanie do produkcji masowej jest nadal przygotowywane. Strategia ta jest idealna dla kilku kluczowych scenariuszy:

- Testowanie rynku: Uruchom produkt dla grupy wczesnych użytkowników, aby zebrać opinie przed pełnym wdrożeniem.

- Pierwsza seria produkcyjna: Realizacja pierwszych zamówień klientów bez konieczności czekania miesiącami na formy wtryskowe lub inne narzędzia do produkcji wielkoseryjnej.

- Udoskonalenie procesu: Skorzystaj z niskiego nakładu, aby zidentyfikować i naprawić wszelkie potencjalne problemy produkcyjne przed zwiększeniem skali.

Oto proste porównanie etapów produkcji:

| Etap | Ilość | Koszt za część | Czas realizacji |

|---|---|---|---|

| Prototypowanie | 1-50 | Wysoki | Krótki (dni) |

| Bridge Production | 50-10,000 | Umiarkowany | Średni (tygodnie) |

| Produkcja masowa | 10,000+ | Niski | Długi (miesiące) |

Takie etapowe podejście eliminuje ryzyko wprowadzenia produktu na rynek i zapewnia nieocenioną elastyczność.

Poza etapami rozwoju, niskoseryjna obróbka CNC sprawdza się jako podstawowa metoda produkcji części, które nigdy nie będą produkowane masowo. Możliwość ta jest niezbędna dla wyspecjalizowanych branż i przedłużenia żywotności cennego sprzętu. Chodzi o zapewnienie precyzji i niezawodności dokładnie wtedy, gdy jest to potrzebne, bez ograniczeń związanych z ekonomią produkcji wielkoseryjnej.

Niestandardowe podzespoły dla specjalistycznego sprzętu

W branżach takich jak lotnictwo i kosmonautyka, urządzenia medyczne i robotyka, "niski wolumen" jest często standardowym wolumenem. Komponenty do robota chirurgicznego, satelity lub niestandardowego sprzętu do automatyzacji fabryki nie są potrzebne w milionach sztuk. Są one potrzebne w dziesiątkach lub setkach, ale z niezwykłą precyzją i często z egzotycznych, trudnych w obróbce materiałów, takich jak tytan lub PEEK. W przypadku takich zastosowań, niskoseryjna obróbka CNC nie jest etapem tymczasowym; jest to ostateczna metoda produkcji. Zapewnia możliwość tworzenia bardzo złożonych geometrii i osiągania wąskich tolerancji, które są niemożliwe przy użyciu innych metod. Pozwala to na ciągłe innowacje i dostosowywanie, ponieważ projekty mogą być poprawiane i ulepszane dla każdej nowej partii bez ponoszenia ogromnych kosztów ponownego oprzyrządowania. Z naszego doświadczenia z klientami w tych zaawansowanych sektorach wynika, że możliwość wyprodukowania niewielkiej partii części o krytycznym znaczeniu na żądanie stanowi znaczącą przewagę konkurencyjną.

Części zamienne i starsze części: Utrzymanie maszyn w ruchu

Co się dzieje, gdy krytyczny komponent w dziesięcioletniej linii produkcyjnej ulega awarii, a producent oryginalnego sprzętu (OEM) nie produkuje już tej części? Jest to powszechny i kosztowny problem. Wybór często polega na kompletnym, kosztownym remoncie maszyny lub jej całkowitym złomowaniu. Niskoseryjna obróbka CNC oferuje trzecie, bardziej wydajne rozwiązanie. Możemy dokonać inżynierii odwrotnej uszkodzonego komponentu na podstawie fizycznej próbki lub starych rysunków i wykonać identyczną, a nawet ulepszoną część zamienną. Jest to koło ratunkowe dla firm polegających na starszym sprzęcie. Stworzenie pojedynczego koła zębatego lub niestandardowego wspornika może uchronić firmę przed setkami tysięcy dolarów wydatków kapitałowych i zapobiec kosztownym przestojom.

| Aspekt | Część OEM (jeśli dostępna) | Obrabiana CNC część Legacy |

|---|---|---|

| Dostępność | Często przerywane | Produkowane na żądanie |

| Czas realizacji | Może trwać miesiące lub nieskończoność | Zazwyczaj dni lub tygodnie |

| Opcje materiałowe | Ograniczona do oryginalnej specyfikacji | Możliwość rozbudowy dla lepszej wydajności |

| Koszt | Może być bardzo wysoka dla starych zapasów | Opłacalność dla 1-100 jednostek |

Ta możliwość produkcji na żądanie jest niezbędna do konserwacji, napraw i operacji (MRO) w niezliczonych branżach.

Podsumowując, niskoseryjna obróbka CNC jest wyjątkowo elastycznym procesem produkcyjnym. Nie ogranicza się do jednego etapu, ale oferuje strategiczną wartość w całym cyklu życia produktu. Od tworzenia solidnych, funkcjonalnych prototypów do rygorystycznych testów po wypełnienie luki w masowej produkcji, przyspiesza rozwój. Co więcej, jest to idealna metoda produkcji niestandardowych, precyzyjnych komponentów oraz istotne rozwiązanie do tworzenia starszych części, zapewniające, że cenny sprzęt pozostanie sprawny i produktywny przez wiele lat.

Strategie projektowe dla efektywnej kosztowo obróbki CNC na małą skalę?

Walczysz o zrównoważenie skomplikowanych projektów z budżetem w produkcji małoseryjnej? Czy skomplikowane elementy i drogie materiały sprawiają, że koszty obróbki CNC wymykają się spod kontroli?

Aby obróbka CNC w małych ilościach była opłacalna, należy skupić się na projektowaniu pod kątem możliwości produkcyjnych (DFM). Oznacza to uproszczenie geometrii, unikanie elementów wymagających obróbki wieloosiowej oraz wybór materiałów zapewniających równowagę między wydajnością a skrawalnością. Strategie te bezpośrednio redukują czas maszynowy i złożoność konfiguracji.

Optymalizacja projektu części pod kątem produkcji

Najbardziej znaczące oszczędności kosztów w niskonakładowej obróbce CNC mają miejsce na etapie projektowania. Dobrze przemyślany projekt, który uwzględnia proces produkcyjny, może znacznie obniżyć koszty bez uszczerbku dla funkcji części. Chodzi o to, by pracować mądrzej, a nie ciężej. Z mojego doświadczenia wynika, że proste zmiany mogą prowadzić do znacznych oszczędności.

Upraszczaj geometrię, gdy tylko jest to możliwe

Każda złożona krzywa, ostry narożnik wewnętrzny i głęboka kieszeń wydłuża czas obróbki i potencjalnie wymaga specjalistycznego oprzyrządowania. Utrzymanie projektu tak prostego, jak pozwala na to jego funkcja, jest pierwszą zasadą redukcji kosztów.

- Unikaj ostrych narożników wewnętrznych: Narzędzia CNC są okrągłe, więc naturalnie tworzą zaokrąglone narożniki wewnętrzne. Uzyskanie idealnie ostrego naroża wewnętrznego o kącie 90 stopni jest niemożliwe przy użyciu standardowego frezu palcowego. Wymaga to dodatkowego procesu, takiego jak obróbka elektroerozyjna (EDM), co znacznie zwiększa koszty i czas realizacji. Zamiast tego należy projektować narożniki wewnętrzne o promieniu nieco większym niż promień narzędzia tnącego. Dobrą zasadą jest promień wynoszący co najmniej 1/3 głębokości wgłębienia.

- Redukcja głębokich kieszeni: Obróbka głębokich, wąskich kieszeni jest trudna. Wymaga długich, cienkich narzędzi, które są podatne na wibracje i złamania, zmuszając maszynę do pracy z mniejszą prędkością. Wydłuża to czas obróbki. Jeśli konieczne jest wykonanie głębokiej kieszeni, należy postarać się, aby była ona jak najszersza. Odpowiedni stosunek długości do średnicy narzędzia (najlepiej poniżej 4:1) zapewnia stabilność i szybsze usuwanie materiału. Materiały, które są izotropowy3 często zachowują się bardziej przewidywalnie podczas tych operacji, zmniejszając ryzyko awarii narzędzia.

Poniższa tabela przedstawia niektóre typowe wybory projektowe i ich bardziej opłacalne alternatywy.

| Kosztowna funkcja projektowa | Opłacalna alternatywa | Dlaczego oszczędza pieniądze |

|---|---|---|

| Ostre narożniki wewnętrzne | Zaokrąglone narożniki wewnętrzne | Eliminuje potrzebę stosowania procesów wtórnych, takich jak EDM. |

| Głębokie, wąskie kieszenie | Szersze, płytsze kieszenie | Umożliwia stosowanie sztywniejszych narzędzi i większych prędkości obróbki. |

| Cienkie ściany | Grubsze, bardziej wytrzymałe ściany | Zmniejsza wibracje i ryzyko deformacji części. |

| Złożone kontury 3D | Funkcje 2.5D (pryzmatyczne) | Może być obrabiana za pomocą prostszych konfiguracji 3-osiowych. |

W PTSMAKE często współpracujemy z klientami na etapie projektowania. Szybki przegląd może często zidentyfikować te małe, ale znaczące zmiany, które optymalizują część pod kątem niskonakładowej obróbki CNC.

Strategiczny dobór materiałów i redukcja konfiguracji

Oprócz czystej geometrii, wybór materiału i sposób ustawienia części na maszynie to dwa inne krytyczne czynniki wpływające na koszty. Mądre decyzje w tym zakresie mogą przynieść znaczne oszczędności, zwłaszcza w przypadku produkcji mniejszych ilości, gdzie koszty ustawienia stanowią większą część całkowitej ceny.

Wybierz materiały, które równoważą koszty i wydajność

Idealnym materiałem nie zawsze jest ten o najwyższych parametrach. Jest to ten, który spełnia wymagania aplikacji, a jednocześnie jest tak łatwy w obróbce, jak to tylko możliwe.

- Zrozumieć obrabialność: Niektóre materiały są po prostu twardsze i bardziej ścierne, przez co szybciej zużywają narzędzia i wymagają mniejszych prędkości cięcia. Przykładowo, aluminium 6061 jest bardzo łatwe w obróbce, podczas gdy materiały takie jak tytan czy Inconel są niezwykle trudne i czasochłonne. W oparciu o nasze wewnętrzne testy, przejście z trudnej w obróbce stali na wysokowydajne aluminium może czasami skrócić czas obróbki o ponad 50% dla tej samej geometrii.

- Rozważ opcje plastikowe: Nie należy zapominać o tworzywach sztucznych klasy inżynieryjnej. Materiały takie jak Delrin (POM), PEEK i Nylon mogą często zastępować metal w zastosowaniach o niskim obciążeniu. Są lekkie, odporne na korozję i zazwyczaj znacznie szybsze i tańsze w obróbce.

Oto krótkie porównanie niektórych popularnych materiałów stosowanych w produkcji małoseryjnej:

| Materiał | Koszt względny | Obrabialność | Typowe zastosowania |

|---|---|---|---|

| Aluminium 6061 | Niski | Doskonały | Prototypy, elementy konstrukcyjne, obudowy |

| Stal nierdzewna 304 | Średni | Uczciwy | Urządzenia medyczne, części do przetwarzania żywności |

| Delrin (POM) | Niski | Doskonały | Koła zębate, łożyska, części szybko zużywające się |

| PEEK | Wysoki | Dobry | Przemysł lotniczy, zastosowania wysokotemperaturowe |

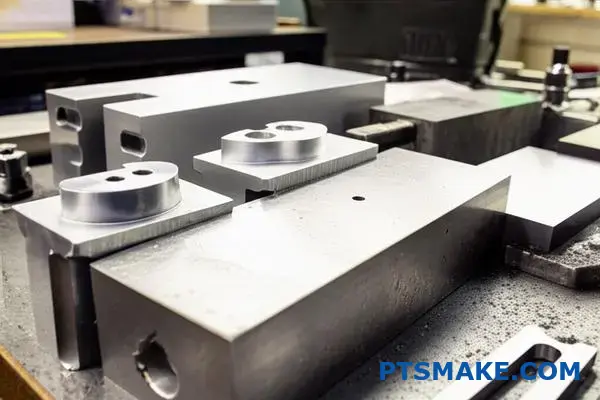

Minimalizacja konfiguracji i mocowania

Za każdym razem, gdy część musi zostać usunięta i ponownie umieszczona w maszynie CNC, kosztuje to czas i wprowadza możliwość błędu. Jest to znane jako "konfiguracja".

- Projektowanie dla obróbki jednostanowiskowej: Jeśli to możliwe, spróbuj zaprojektować część tak, aby wszystkie elementy mogły być obrabiane z jednego lub dwóch kierunków (np. od góry i od dołu). Pozwala to na wykonanie części w jednym ustawieniu na maszynie 3- lub 5-osiowej. Unikaj umieszczania krytycznych elementów na wielu powierzchniach o dziwnych kątach, które wymagają niestandardowych uchwytów i wielu ustawień.

- Standaryzacja rozmiarów otworów: Korzystanie ze standardowych rozmiarów wierteł i gwintowników eliminuje konieczność wymiany narzędzi lub stosowania niestandardowych narzędzi. Konsolidacja do mniejszej liczby rozmiarów otworów oznacza, że maszyna może wykonać wszystkie podobne operacje bez zatrzymywania się, co usprawnia proces w przypadku każdego niskonakładowego projektu obróbki CNC.

Efektywne projektowanie dla niskonakładowej obróbki CNC to gra strategicznych wyborów. Upraszczając geometrię części, np. zaokrąglając wewnętrzne narożniki i unikając głębokich kieszeni, skraca się czas obróbki. Wybór materiałów w oparciu o obrabialność, a nie tylko wydajność, dodatkowo obniża koszty. Wreszcie, projektowanie części, które można wykonać w jednej konfiguracji maszyny, minimalizuje nakład pracy i potencjalne błędy. Te zasady DFM są kluczem do uczynienia produkcji małoseryjnej zarówno przystępną cenowo, jak i wydajną.

Wybór materiału i jego wpływ na niskonakładowe projekty CNC.

Czy kiedykolwiek wybrałeś materiał, który wydawał się idealny na papierze, tylko po to, aby zmierzyć się z nieoczekiwanymi kosztami obróbki lub awariami części? Ten częsty błąd może zniweczyć cały projekt CNC o małej objętości.

Wybór odpowiedniego materiału wymaga zrównoważenia wydajności, skrawalności i kosztów. W przypadku niskonakładowej obróbki CNC decyzja ta ma bezpośredni wpływ na czas realizacji i jakość części końcowej, co sprawia, że strategiczny proces wyboru materiału ma zasadnicze znaczenie dla powodzenia projektu.

Więcej niż podstawy: Odkrywanie kompozytów i stopów specjalnych

Podczas gdy aluminium i standardowe tworzywa sztuczne są wołem roboczym, wiele projektów wymaga materiałów o bardziej specyficznych właściwościach. Tutaj do gry wkraczają kompozyty i specjalistyczne stopy. Kompozyty takie jak G-10/FR-4 i włókno węglowe oferują niesamowity stosunek wytrzymałości do masy, dzięki czemu idealnie nadają się do zastosowań, w których liczy się każdy gram. Nie poddają się one jednak obróbce mechanicznej jak metale. Ich ścierny charakter może prowadzić do szybkiego zużycia narzędzi i istnieje stałe ryzyko rozwarstwienia, jeśli parametry obróbki nie są idealne. W przeciwieństwie do metali, które są izotropowe, kompozyty wykazują anizotropia4co oznacza, że ich właściwości mechaniczne różnią się wzdłuż różnych osi. Należy to uwzględnić w projekcie części i konfiguracji obróbki.

Czynnik skrawalności materiałów egzotycznych

Stopy specjalne, takie jak tytan i Inconel, stanowią odrębny zestaw wyzwań. Materiały te są wybierane ze względu na ich wyjątkową wytrzymałość, odporność na ciepło i korozję. Te same właściwości sprawiają jednak, że są one bardzo trudne w obróbce. Podczas skrawania generują one wysoką temperaturę i mają tendencję do utwardzania się, co drastycznie wydłuża czas cyklu i zużycie narzędzia. Dla niskoseryjna obróbka cnc Może to znacząco wpłynąć na koszt pojedynczej części. Skuteczna praca z tymi materiałami wymaga specjalistycznego oprzyrządowania, solidnych maszyn i, co najważniejsze, dogłębnej znajomości procesu. Z naszego doświadczenia w PTSMAKE wynika, że projekt wykorzystujący tytan może wymagać od trzech do czterech razy więcej czasu maszynowego niż projekt wykorzystujący aluminium.

Kompromis między kosztami a wydajnością

Dokonanie właściwego wyboru często sprowadza się do jasnego zrozumienia kompromisów. Poniższa tabela zawiera uproszczone porównanie, które pomoże w podjęciu decyzji.

| Materiał | Kluczowe właściwości | Względna obrabialność (1=łatwa) | Względny koszt materiałów | Najlepsze dla |

|---|---|---|---|---|

| Aluminium 6061 | Doskonały stosunek wytrzymałości do wagi | 1 | $ | Ogólne prototypy, części konstrukcyjne |

| G-10/FR-4 | Wysoka izolacja elektryczna | 4 | $$ | Izolatory, usztywnienia PCB, przyrządy montażowe |

| Tytan (klasa 5) | Doskonała wytrzymałość, odporność na korozję | 7 | $$$$ | Lotnictwo i kosmonautyka, implanty medyczne |

Dopasowanie materiałów do wymagań branży

Teoretyczne właściwości materiału są użyteczne tylko wtedy, gdy zostaną prawidłowo zastosowane do rzeczywistego problemu. Wybór najlepszego materiału jest zawsze związany z konkretnym zastosowaniem i jego standardami branżowymi. Inżynier projektujący obudowę elektroniki użytkowej ma zupełnie inne priorytety niż inżynier projektujący narzędzie chirurgiczne. Przez lata pomagaliśmy klientom w spełnieniu tych specyficznych wymagań, zapewniając, że końcowa część nie tylko spełnia wymagania druku, ale także działa niezawodnie w zamierzonym środowisku. Chodzi o przejście od ogólnej listy materiałów do wyselekcjonowanego wyboru, który gwarantuje sukces.

Przemysł lotniczy i obronny

W tym sektorze wydajność nie podlega negocjacjom. Materiały muszą być lekkie, niezwykle wytrzymałe i odporne na ekstremalne temperatury i środowiska korozyjne.

- Aluminium 7075: Oferuje wytrzymałość porównywalną z wieloma rodzajami stali, ale przy ułamku jej wagi.

- Tytan (klasa 5, 6Al-4V): Zapewnia bezkonkurencyjne połączenie wysokiej wytrzymałości, niskiej wagi i doskonałej odporności na korozję.

- PEEK: Wysokowydajny polimer stosowany ze względu na jego wytrzymałość mechaniczną, niskie właściwości odgazowywania i odporność na ostre chemikalia.

Urządzenia medyczne

W branży medycznej priorytetem jest biokompatybilność, odporność na sterylizację i pełna identyfikowalność materiałów. Części mające kontakt z ludzkim ciałem muszą być wykonane z materiałów o udowodnionym bezpieczeństwie.

- Stal nierdzewna (316L): Szeroko stosowany w narzędziach i instrumentach chirurgicznych ze względu na doskonałą odporność na korozję i łatwość czyszczenia.

- Tytan: Preferowany materiał na implanty, takie jak śruby kostne i protezy stawów, ponieważ jest biokompatybilny i dobrze się osseointegruje.

- Polimery klasy medycznej (PEEK, Radel): Materiały te są często używane do produkcji obudów urządzeń i implantów próbnych, ponieważ mogą być wielokrotnie sterylizowane i są przezroczyste dla promieni rentgenowskich.

Wybór materiałów do konkretnych zastosowań

Ta tabela pokazuje, w jaki sposób wymagania wpływają na wybór materiałów w różnych dziedzinach.

| Przemysł | Wspólne materiały | Kluczowe wymagania | Przykładowa aplikacja |

|---|---|---|---|

| Lotnictwo i kosmonautyka | Aluminium 7075, tytan, PEEK | Wysoki stosunek wytrzymałości do masy, odporność na temperaturę | Wsporniki strukturalne, elementy silnika |

| Medyczny | Stal nierdzewna 316L, tytan, radel | Biokompatybilność, sterylność | Narzędzia chirurgiczne, implanty, obudowy urządzeń |

| Robotyka | Aluminium 6061, Delrin, stal 1018 | Trwałość, odporność na zużycie, koszt | Ramiona robotyczne, przekładnie, płyty montażowe |

Wybór materiału do niskoseryjnej obróbki CNC jest krytyczną decyzją, która równoważy potrzeby w zakresie wydajności z praktycznymi ograniczeniami, takimi jak koszt i skrawalność. Wyjście poza standardowe materiały w kierunku kompozytów lub specjalistycznych stopów może zapewnić znaczące korzyści, ale wymaga specjalistycznej wiedzy, aby sprostać wyzwaniom związanym z obróbką. Ostatecznie, najlepszy wybór zależy od specyficznych wymagań branży, niezależnie od tego, czy jest to wysoki stosunek wytrzymałości do masy wymagany w przemyśle lotniczym, czy też biokompatybilność wymagana w urządzeniach medycznych, zapewniając, że końcowa część jest idealnie dopasowana do jej przeznaczenia.

Zapewnienie jakości i kontrola w małoseryjnej obróbce CNC.

Czy kiedykolwiek martwiłeś się, że jakość dziesiątej części nie dorówna doskonałości pierwszej? Taka niespójność może wykoleić całe projekty, zwłaszcza przy napiętych terminach i mniejszych ilościach zamówień.

Rygorystyczne zapewnienie jakości w małoseryjnej obróbce CNC to systematyczny proces. Wykorzystuje zaawansowaną kontrolę, szczegółową dokumentację i pełną identyfikowalność, aby zagwarantować, że każda część, od pierwszej do ostatniej, konsekwentnie spełnia precyzyjne specyfikacje i standardy branżowe, zapobiegając kosztownym przeróbkom i opóźnieniom.

Fundament zaufania: Dlaczego kontrola jakości ma znaczenie w małych partiach

W produkcji masowej kilka wadliwych części może być statystycznie akceptowalne. Jednak w przypadku niskonakładowej obróbki CNC każdy pojedynczy element ma krytyczne znaczenie. Często części te są przeznaczone do końcowego montażu, walidacji prototypów lub specjalistycznego sprzętu, gdzie jedna awaria może mieć katastrofalne skutki. Po prostu nie ma miejsca na błędy. Solidny proces zapewniania jakości to nie tylko wyłapywanie błędów; to przede wszystkim zapobieganie ich powstawaniu. Buduje to fundament zaufania między Tobą a Twoim partnerem produkcyjnym. W PTSMAKE postrzegamy kontrolę jakości jako integralną część procesu produkcyjnego, a nie ostateczny etap. Takie podejście gwarantuje, że od momentu otrzymania pliku CAD, jakość jest głównym czynnikiem wpływającym na każdą decyzję. Takie proaktywne podejście jest niezbędne do dostarczania spójnych, niezawodnych części partia po partii.

Zaawansowane narzędzia dla bezkompromisowej precyzji

Kontrole wizualne i suwmiarki mają swoje miejsce, ale w przypadku złożonych geometrii i wąskich tolerancji wymaganych obecnie, nie są one wystarczające. Polegamy na zaawansowanej technologii kontroli, aby uzyskać kompletny i dokładny obraz każdej części.

- Współrzędnościowe maszyny pomiarowe (CMM): Są one złotym standardem kontroli wymiarowej. Maszyna CMM wykorzystuje sondę do dotykania punktów na części, rejestrując współrzędne X, Y i Z z niesamowitą dokładnością. Dane te są następnie porównywane bezpośrednio z oryginalnym modelem CAD w celu weryfikacji każdej cechy. W ten sposób zapewniamy, że otwór jest idealnie koncentryczny lub płaszczyzna jest naprawdę płaska.

- Skanery laserowe i systemy optyczne: W przypadku części o złożonych, organicznych powierzchniach, maszyna CMM może być powolna. Skanery laserowe rejestrują miliony punktów danych w ciągu kilku sekund, tworząc szczegółową mapę 3D powierzchni. Jest to idealne rozwiązanie do weryfikacji wyprofilowanych kształtów i upewnienia się, że nie ma żadnych odchyleń powierzchni.

Narzędzia te zapewniają obiektywne, powtarzalne dane, eliminując wszelkie domysły z procesu kontroli. Nasze zaangażowanie w stosowanie tej technologii oznacza, że możesz mieć pewność, że Twoje części spełniają nawet najbardziej rygorystyczne wymagania. Geometryczne wymiarowanie i tolerowanie (GD&T)5 objaśnienia.

Porównanie sprzętu inspekcyjnego

| Narzędzie | Najlepsze dla | Kluczowa zaleta | Ograniczenie |

|---|---|---|---|

| CMM | Precyzyjne części pryzmatyczne, wąskie tolerancje | Niezrównana dokładność i powtarzalność | Wolniej w przypadku złożonych, swobodnych powierzchni |

| Skaner laserowy | Złożone powierzchnie, inżynieria odwrotna | Szybkość i wysoka gęstość przechwytywania danych | Nieco mniejsza dokładność niż w przypadku maszyn CMM z sondą dotykową |

| Suwmiarki/mikrometry | Szybkie kontrole na miejscu, podstawowe wymiary | Przenośność i łatwość użytkowania | Zależne od operatora, ograniczone do prostych funkcji |

Dokumentacja i identyfikowalność: Papierowy ślad jakości

Doskonała część jest bezużyteczna bez dokumentacji, która to potwierdza. W wielu branżach, zwłaszcza lotniczej, medycznej i motoryzacyjnej, identyfikowalność nie jest luksusem - jest wymogiem. To właśnie tutaj zdyscyplinowane podejście do dokumentacji staje się kluczowe. Tworzy ono kompletną historię każdej produkowanej przez nas części. To zobowiązanie do przejrzystości jest podstawową częścią naszej działalności w PTSMAKE. Wierzymy, że zapewnienie jasnego i kompleksowego zapisu jakości jest tak samo ważne, jak dostarczenie samej fizycznej części. Ta papierowa ścieżka zapewnia spokój ducha i upraszcza wewnętrzną kontrolę jakości oraz procesy montażu.

Budowanie systemu identyfikowalności

Identyfikowalność zaczyna się na długo przed włączeniem maszyny CNC. Jest to łańcuch informacji, który podąża za częścią przez cały jej cykl życia.

- Certyfikat materiałowy: Zaczyna się od surowca. Zapewniamy, że każdy pręt lub płyta posiada certyfikat z huty, weryfikujący jego skład i właściwości (np. aluminium 6061-T6, stal nierdzewna 316). Dokument ten jest powiązany z projektem.

- Kontrola pierwszego artykułu (FAI): Przed uruchomieniem pełnej partii produkujemy i skrupulatnie sprawdzamy pierwszą część. Raport FAI to kompleksowy dokument, który sprawdza każdy wymiar, cechę i uwagę na wydruku. Udostępniamy go do zatwierdzenia, upewniając się, że jesteśmy idealnie dopasowani przed kontynuowaniem.

- Kontrole w toku: Jakość to nie tylko ostatni krok. Nasi operatorzy przeprowadzają regularne kontrole w trakcie

niskoseryjna obróbka cncrun. Pomaga to wychwycić wszelkie potencjalne problemy, takie jak zużycie narzędzi, zanim doprowadzą one do powstania części niezgodnych ze specyfikacją. - Raport z inspekcji końcowej: Każda część w partii przechodzi kontrolę końcową. Wyniki są kompilowane w raporcie końcowym, zapewniając pełny zapis zgodności części ze specyfikacjami.

Spełnianie wymagających standardów branżowych

Różne branże mają różne wymagania jakościowe. Część do elektronicznego urządzenia konsumenckiego ma inne potrzeby niż komponent do robota chirurgicznego. Kluczową częścią naszych usług jest zrozumienie i przestrzeganie tych specyficznych standardów.

| Przemysł | Wspólny standard | Kluczowe wymagania dotyczące kontroli jakości |

|---|---|---|

| Lotnictwo i kosmonautyka | AS9100 | Pełna identyfikowalność, raporty FAI, certyfikaty materiałowe |

| Urządzenia medyczne | ISO 13485 | Walidacja procesów, zarządzanie ryzykiem, sterylna obsługa |

| Motoryzacja | IATF 16949 | Statystyczna kontrola procesu (SPC), dokumentacja PPAP |

| Ogólne | ISO 9001 | Spójne procesy, koncentracja na kliencie, ciągłe doskonalenie |

Dysponując solidnymi systemami, możemy łatwo dostosować nasz plan kontroli jakości do konkretnych potrzeb danego projektu, zapewniając zgodność i wydajność bez względu na zastosowanie.

W przypadku małoseryjnej obróbki CNC nie można pozwolić sobie na brak spójności. Rygorystyczne zapewnienie jakości, napędzane przez zaawansowane narzędzia kontrolne, takie jak współrzędnościowe maszyny pomiarowe i skanery laserowe, jest niezbędne. W procesie tym nie chodzi tylko o kontrolę końcową; chodzi o stworzenie identyfikowalnego systemu poprzez skrupulatną dokumentację, od certyfikacji materiałów po raporty z kontroli pierwszego artykułu. Gwarantuje to, że każda część w małej partii jest identyczna i spełnia wymagające standardy branż takich jak lotnicza i medyczna, zapewniając niezawodność, od której zależy Twój projekt.

Innowacyjne technologie usprawniające niskonakładową obróbkę CNC?

Czy kiedykolwiek zdarzyło Ci się, że Twoje projekty były zagrożone przez ograniczenia tradycyjnych metod CNC? Czy złożone geometrie i napięte terminy sprawiają, że produkcja małoseryjna jest ciągłym wyzwaniem?

Innowacyjne technologie, takie jak obróbka wieloosiowa, szybkie cięcie i cyfrowe przepływy pracy, rewolucjonizują niskonakładową obróbkę CNC. Znacznie zwiększają precyzję, bez trudu radzą sobie ze złożonymi geometriami i przyspieszają produkcję, dzięki czemu małe partie są bardziej wydajne i opłacalne niż kiedykolwiek wcześniej.

Pogląd, że najnowocześniejsze technologie są przeznaczone wyłącznie do produkcji masowej, jest przestarzały. W przypadku niskoseryjnej obróbki CNC, postępy te są nie tylko korzystne; są one przełomowe. Stanowią one bezpośrednią odpowiedź na podstawowe wyzwania związane z produkcją małoseryjną: czas konfiguracji, koszt w przeliczeniu na część i elastyczność w produkcji złożonych projektów bez angażowania dużych ilości. Przyjrzyjmy się najważniejszym technologiom.

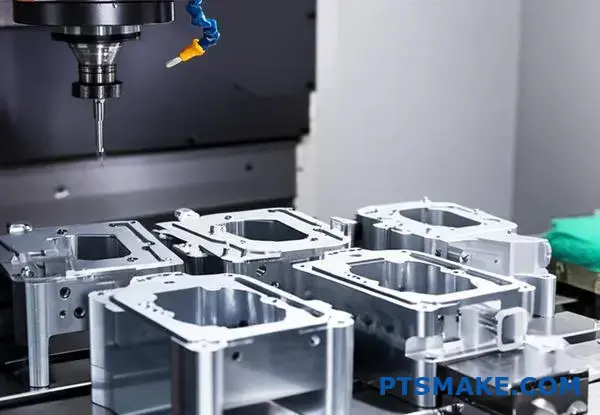

Obróbka wieloosiowa: Poza trzema wymiarami

Przejście z tradycyjnej obróbki 3-osiowej na 5-osiową jest jednym z najbardziej znaczących postępów. Zamiast wielokrotnego przeformatowywania części w celu uzyskania dostępu do różnych powierzchni - procesu, który wprowadza czas, koszty i potencjalne błędy - maszyna 5-osiowa może zbliżyć się do przedmiotu obrabianego z pięciu różnych kierunków w jednym ustawieniu.

Zaleta pojedynczej konfiguracji

W przypadku projektów niskonakładowych czas konfiguracji jest głównym czynnikiem generującym koszty. Obróbka wieloosiowa konsoliduje operacje, drastycznie skracając ten nieproduktywny czas. Oznacza to, że możemy produkować skomplikowane części, takie jak złożona obudowa urządzenia medycznego lub element lotniczy z wyprofilowanymi powierzchniami, znacznie wydajniej. Minimalizuje to ryzyko wystąpienia błędów tolerancji, które mogą wystąpić przy każdym nowym ustawieniu. Z naszego doświadczenia w PTSMAKE wynika, że takie podejście jest kluczem do dostarczania precyzyjnych części w napiętych harmonogramach.

Odblokowanie wolności geometrycznej

Dzięki możliwościom obróbki 5-osiowej projektanci nie są już ograniczani przez ograniczenia obróbki 3-osiowej. Podcięcia, głębokie kieszenie i złożone krzywizny stają się wykonalne bez konieczności stosowania specjalistycznych uchwytów lub wykonywania wielu operacji. Otwiera to drzwi do bardziej innowacyjnych i zoptymalizowanych projektów części, co ma kluczowe znaczenie dla prototypowania i specjalistycznego sprzętu, gdzie wydajność jest najważniejsza. Odkryliśmy, że lepsze Optymalizacja ścieżki narzędzia6 jest bezpośrednim wynikiem posiadania większej liczby osi ruchu.

Poniższa tabela porównuje oba podejścia dla małych partii:

| Cecha | 3-osiowa obróbka CNC | 5-osiowa obróbka CNC |

|---|---|---|

| Czas konfiguracji | Wysoki (wymagane wiele konfiguracji) | Niski (pojedyncza konfiguracja dla większości części) |

| Złożoność części | Ograniczone do prostszych geometrii | Idealny do złożonych, wyprofilowanych powierzchni |

| Dokładność | Dobre, ale ryzyko błędu przy każdej konfiguracji | Doskonała, wysoka precyzja i powtarzalność |

| Idealny rozmiar partii | Najlepsze dla prostszych, większych serii | Idealne rozwiązanie dla niskiego wolumenu i wysokiej złożoności |

Cięcie z dużą prędkością (HSC) zapewniające szybkość i jakość

High-Speed Cutting to nie tylko szybsze cięcie; to inna filozofia produkcji. Wykorzystuje ekstremalnie wysokie prędkości wrzeciona i specjalnie zaprojektowane narzędzia do wykonywania lżejszych i szybszych cięć. Wióry odprowadzają większość ciepła, chroniąc zarówno narzędzie, jak i obrabiany przedmiot przed naprężeniami termicznymi.

Technika ta zapewnia doskonałe wykończenie powierzchni, które często eliminuje potrzebę wtórnych operacji polerowania, oszczędzając zarówno czas, jak i pieniądze - co jest znaczącą korzyścią w produkcji małoseryjnej, gdzie liczy się każda minuta.

Poza fizycznymi maszynami na hali produkcyjnej, równie ważna jest wspierająca je infrastruktura cyfrowa. Płynny cyfrowy przepływ pracy jest podstawą nowoczesnej, wydajnej obróbki CNC w małych ilościach. Łączy on każdy etap procesu, od wstępnego projektu do końcowej kontroli, minimalizując tarcia i eliminując utratę danych.

Moc cyfrowego wątku

Koncepcja "cyfrowego wątku" oznacza, że pojedynczy, spójny strumień danych przepływa od początkowego modelu CAD do końcowej wyprodukowanej części. To zintegrowane podejście ma ogromny wpływ na szybkość i dokładność.

Zintegrowane systemy CAD/CAM

Nowoczesne oprogramowanie CAD/CAM nie jest już zestawem odłączonych od siebie narzędzi. Dzisiejsze platformy pozwalają nam programować ścieżki narzędzi bezpośrednio z modelu projektu 3D. Gdy projekt jest aktualizowany, ścieżki narzędzia mogą być automatycznie regenerowane, zapewniając, że maszyna zawsze pracuje z najnowszą wersją. Ta ścisła integracja jest nieoceniona w prototypowaniu, gdzie często pracujemy z klientami nad kilkoma iteracjami projektu. Pozwala nam to na szybkie przekazywanie informacji zwrotnych i przejście od projektu do części fizycznej w ciągu kilku dni.

Symulacja i cyfrowe bliźniaki

Zanim wytniemy jakikolwiek metal, przeprowadzamy cały proces obróbki w środowisku wirtualnym. Korzystając z technologii cyfrowego bliźniaka, tworzymy wirtualną replikę maszyny CNC i obrabianego przedmiotu. Pozwala nam to na:

- Zweryfikuj ścieżki narzędzi: Możemy wykryć potencjalne kolizje między narzędziem, obrabianym przedmiotem i osprzętem, zapobiegając kosztownym awariom maszyny i złomowaniu części.

- Optymalizacja czasu cyklu: Możemy wirtualnie eksperymentować z różnymi strategiami cięcia, aby znaleźć najbardziej wydajne podejście bez marnowania czasu maszyny.

- Przewidywanie jakości części: Zaawansowana symulacja może nawet przewidzieć ostateczne wykończenie powierzchni i dokładność wymiarową, zapewniając zgodność części ze specyfikacjami przed rozpoczęciem produkcji.

Takie podejście "za pierwszym razem dobrze" jest niezbędne w przypadku obróbki CNC o małej objętości, gdzie nie ma ekonomii skali, która pochłaniałaby koszty błędów.

Oto jak cyfrowy obieg dokumentów usprawnia ten proces:

| Etap | Zastosowana technologia | Korzyści dla niskiej głośności |

|---|---|---|

| Projekt | Oprogramowanie CAD 3D | Szybka iteracja i projektowanie pod kątem możliwości produkcyjnych (DFM). |

| Programowanie | Zintegrowane oprogramowanie CAM | Automatyczne generowanie ścieżki narzędzia, skracające czas programowania. |

| Symulacja | Oprogramowanie Digital Twin / Verification | Zapobieganie błędom, optymalizacja procesów, zero odpadów fizycznych. |

| Obróbka skrawaniem | Inteligentne sterowniki CNC | Monitorowanie w czasie rzeczywistym i adaptacyjna kontrola spójności. |

| Kontrola | Współrzędnościowa maszyna pomiarowa z danymi CAD | Zautomatyzowana weryfikacja względem oryginalnego modelu projektu. |

Wdrażając ten cyfrowy ekosystem, przekształcamy produkcję małoseryjną z serii dyskretnych etapów w płynny proces oparty na danych.

Ostatecznie, technologie takie jak obróbka wieloosiowa, szybkie cięcie i zintegrowane cyfrowe przepływy pracy to nie tylko przyrostowe ulepszenia. Fundamentalnie zmieniają one ekonomikę i możliwości niskonakładowej obróbki CNC. Umożliwiają nam produkcję wysoce złożonych części z większą precyzją, szybkością i opłacalnością niż kiedykolwiek wcześniej. Dla inżynierów i projektantów oznacza to większą swobodę twórczą i szybszą ścieżkę od koncepcji do rzeczywistości, przekształcając innowacyjne pomysły w namacalne, wysokiej jakości komponenty bez bariery dużych zobowiązań produkcyjnych.

Porównanie niskonakładowej obróbki CNC z alternatywnymi metodami produkcji?

Masz trudności z wyborem odpowiedniej metody produkcji dla swojej małej partii? Czujesz się przytłoczony opcjami i ich kompromisami w zakresie kosztów, szybkości i jakości?

Niskoseryjna obróbka CNC oferuje doskonały wybór materiałów i precyzję. Z kolei druk 3D wyróżnia się szybkością w przypadku złożonych prototypów, podczas gdy niskoseryjne formowanie wtryskowe staje się opłacalne w przypadku nieco większych partii, z których każda ma wyraźne zalety i ograniczenia.

Decydując się na proces produkcyjny dla małej partii części, wybór często sprowadza się do kilku kluczowych graczy: Obróbka CNC, drukowanie 3D (produkcja addytywna) i formowanie wtryskowe o małej objętości. Każda metoda ma swoje miejsce, a zrozumienie ich podstawowych różnic ma kluczowe znaczenie dla podjęcia opłacalnej i technicznie uzasadnionej decyzji. Najlepszy wybór rzadko jest oczywisty i zależy wyłącznie od konkretnych wymagań danego projektu.

Porównanie Head-to-Head: Kluczowe wskaźniki

Przeanalizujmy, jak te trzy metody wypadają na tle innych w oparciu o najważniejsze czynniki. Z naszego doświadczenia w PTSMAKE wynika, że są to kryteria, które najczęściej kierują decyzjami naszych klientów.

Struktura kosztów

Dynamika kosztów różni się znacząco. Obróbka CNC ma minimalne koszty konfiguracji poza programowaniem, dzięki czemu jest ekonomiczna dla pojedynczych części do kilkuset. Druk 3D nie wiąże się prawie z żadnymi kosztami konfiguracji, ale koszt materiału na część i czas pracy maszyny mogą być wysokie. Formowanie wtryskowe wymaga znacznych początkowych inwestycji w formę, ale koszt pojedynczej części jest niezwykle niski po wykonaniu formy. Sprawia to, że nadaje się do ilości, w których koszt oprzyrządowania może być skutecznie amortyzowany.

Wybór materiału i jego właściwości

To tutaj niskoseryjna obróbka CNC naprawdę błyszczy. Może współpracować z szeroką gamą metali i tworzyw sztucznych klasy produkcyjnej, dostarczając części o właściwościach izotropowych, co oznacza, że mają jednolitą wytrzymałość we wszystkich kierunkach. Druk 3D oferuje rosnącą listę polimerów i niektórych metali, ale części często mają Anizotropowy7 właściwości ze względu na proces warstwa po warstwie, co czyni je słabszymi wzdłuż niektórych osi. Formowanie wtryskowe obsługuje ogromną bibliotekę tworzyw termoplastycznych, oferując doskonałe właściwości materiału dla końcowej części.

Oto uproszczony podział oparty na naszych wewnętrznych danych projektowych:

| Cecha | Niskonakładowa obróbka CNC | Druk 3D (FDM/SLA) | Formowanie wtryskowe małej objętości |

|---|---|---|---|

| Koszt oprzyrządowania | Niski do zera | Brak | Wysoki |

| Koszt części | Średni (stabilny) | Wysoki (nieznacznie spada) | Bardzo niski |

| Czas realizacji | Post (dni) | Bardzo szybko (od godzin do dni) | Umiarkowany (tygodnie ze względu na oprzyrządowanie) |

| Materiały | Szeroki (metale, tworzywa sztuczne) | Umiarkowane (głównie tworzywa sztuczne) | Szeroki (tworzywa termoplastyczne) |

| Złożoność | Wysoki (z ograniczeniami) | Bardzo wysoki (złożony wewnętrzny) | Umiarkowany (wymaga kątów pochylenia) |

| Tolerancje | Bardzo wysoka | Niski do średniego | Wysoki |

Tabela ta stanowi szybkie odniesienie, ale niuanse każdego projektu mogą zmienić równowagę. Na przykład bardzo złożona część, której nie można uformować, może być idealnym kandydatem do druku 3D, nawet jeśli właściwości materiału nie są idealne do użytku końcowego.

Poza podstawowymi wskaźnikami, najlepszy wybór metody produkcji jest często podyktowany konkretnym zastosowaniem lub etapem rozwoju produktu. Metoda, która jest idealna dla prototypu proof-of-concept, prawdopodobnie nie będzie właściwym wyborem dla serii przedprodukcyjnej. Przeanalizujmy kilka typowych scenariuszy, aby zobaczyć, jak te procesy pasują do różnych potrzeb.

Scenariusze specyficzne dla aplikacji

Zrozumienie idealnego przypadku użycia dla każdej metody pomaga wyjaśnić proces podejmowania decyzji. Nie chodzi tylko o specyfikacje na arkuszu; chodzi o to, do czego potrzebna jest część.

Najlepsze dla funkcjonalnych prototypów i testów

Kiedy potrzebujesz prototypu, który naśladuje wytrzymałość, dotyk i wydajność końcowej części produkcyjnej, niskoseryjna obróbka CNC jest często najlepszym wyborem. Ponieważ wykorzystuje rzeczywiste materiały produkcyjne, można bez obaw przeprowadzać rygorystyczne testy funkcjonalne, takie jak analiza naprężeń lub kontrola dopasowania. Podczas gdy drukowanie 3D jest szybsze w przypadku sprawdzania kształtu i dopasowania, jego ograniczenia materiałowe mogą być wadą w przypadku testów funkcjonalnych. Często zalecamy CNC klientom, którzy muszą zweryfikować projekt za pomocą części, która zachowuje się dokładnie tak, jak wersja produkowana masowo.

Najlepsze pod względem szybkości i złożoności geometrycznej

W przypadku wstępnych iteracji projektu, zwłaszcza tych o niezwykle złożonej geometrii wewnętrznej lub organicznych kształtach, druk 3D nie ma sobie równych. Umożliwia on produkcję części w ciągu kilku godzin, bezpośrednio z pliku CAD, bez użycia narzędzi i skomplikowanych ustawień. Pozwala to inżynierom na szybką identyfikację wad projektowych i szybką iterację. Jeśli jednak część wymaga wąskich tolerancji lub gładkiego wykończenia powierzchni, konieczna będzie obróbka końcowa, co zwiększa czas i koszty.

Najlepsze do produkcji mostków i testowania rynku

Niskoseryjne formowanie wtryskowe jest idealnym "pomostem" między prototypowaniem a produkcją na pełną skalę. Gdy potrzebujesz od kilkuset do kilku tysięcy części do przetestowania rynku, walidacji procesu produkcyjnego lub realizacji wstępnych zamówień, formowanie wtryskowe zapewnia części o jakości produkcyjnej przy skalowalnym koszcie. Początkowa inwestycja w oprzyrządowanie jest wyższa niż w przypadku CNC, ale niska cena za część sprawia, że jest to ekonomiczne rozwiązanie dla takich ilości. W PTSMAKE często wykorzystujemy obróbkę CNC do tworzenia wstępnych prototypów, zanim klient zdecyduje się na wyższy koszt formy wtryskowej, zapewniając, że projekt zostanie najpierw udoskonalony. Takie hybrydowe podejście zmniejsza ryzyko całego procesu.

Wybór między niskonakładową obróbką CNC, drukiem 3D i formowaniem wtryskowym wymaga jasnego zrozumienia celów projektu. Podczas gdy CNC oferuje niezrównany dobór materiałów i precyzję w przypadku funkcjonalnych części, drukowanie 3D zapewnia niesamowitą szybkość w przypadku złożonych prototypów na wczesnym etapie. Formowanie wtryskowe jest najbardziej opłacalnym rozwiązaniem dla nieco większych partii przeznaczonych do testów rynkowych lub początkowych serii produkcyjnych. Optymalny wybór jest zawsze równowagą kosztów, czasu realizacji, wymagań materiałowych i zastosowania.

Wybór odpowiedniego partnera w zakresie obróbki CNC małych serii.

Czy kiedykolwiek wybrałeś partnera w zakresie obróbki skrawaniem na podstawie niskiej wyceny, tylko po to, aby zmierzyć się z niekończącymi się opóźnieniami i częściami, które nie spełniają specyfikacji? Czy obawiasz się, że niewłaściwy wybór do następnego projektu może zniweczyć cały harmonogram?

Aby wybrać odpowiedniego partnera do obróbki CNC małych ilości, należy spojrzeć nie tylko na cenę. Dokładna ocena ich możliwości technicznych, odpowiedniego doświadczenia w branży, certyfikowanych systemów jakości, praktyk komunikacyjnych i prawdziwej elastyczności ma kluczowe znaczenie dla udanego i niezawodnego partnerstwa produkcyjnego.

Wybór partnera to jedna z najważniejszych decyzji, jakie należy podjąć, aby projekt zakończył się sukcesem. Nie chodzi tylko o znalezienie dostawcy; chodzi o znalezienie rozszerzenia własnego zespołu. Odpowiedni partner może zapewnić bezcenne informacje zwrotne, zapobiec kosztownym błędom i zapewnić, że komponenty zostaną dostarczone na czas i zgodnie z dokładnymi specyfikacjami. Przeanalizujmy kluczowe kryteria oceny.

Możliwości techniczne: Spojrzenie poza listę maszyn

Długa lista 3- i 5-osiowych maszyn na stronie internetowej wygląda imponująco, ale nie mówi wszystkiego. Prawdziwe możliwości techniczne to połączenie sprzętu, oprogramowania i ludzkiej wiedzy. Oceniając potencjalnego partnera, należy zagłębić się w te obszary:

- Zaawansowane oprogramowanie i programowanie: Czy używają nowoczesnego oprogramowania CAM? Biegłe programowanie jest niezbędne dla złożonych geometrii i wydajnych ścieżek narzędzi, co bezpośrednio wpływa na jakość i koszt części, zwłaszcza w przypadku produkcji małoseryjnej, gdzie czas konfiguracji jest istotnym czynnikiem.

- Inspekcja i metrologia: W jaki sposób weryfikują swoją pracę? Poszukaj dobrze skalibrowanego sprzętu kontrolnego, takiego jak współrzędnościowe maszyny pomiarowe (CMM), komparatory optyczne i testery chropowatości powierzchni. Zaangażowanie w metrologię oznacza zaangażowanie w jakość. Ich doświadczenie w stosowaniu zasad takich jak Wymiarowanie geometryczne i tolerowanie8 jest wyraźnym wskaźnikiem ich głębi technicznej.

- Ekspertyza materiałowa: Partner powinien mieć udokumentowane doświadczenie w pracy z określonymi materiałami, niezależnie od tego, czy jest to standardowe aluminium i stal, czy bardziej egzotyczne stopy, takie jak Inconel lub tytan. Zapytaj o wcześniejsze projekty z wykorzystaniem podobnych materiałów.

W PTSMAKE odkryliśmy, że to połączenie zaawansowanej technologii i wykwalifikowanych inżynierów jest tym, co naprawdę pozwala nam skutecznie radzić sobie ze złożonymi projektami obróbki CNC w małych ilościach.

Certyfikaty jakości: Gwarancja spójności

Certyfikaty nie są tylko kawałkami papieru; są dowodem zaangażowania firmy w ustalone, powtarzalne procesy. Stanowią one ramy dla zarządzania jakością, które zapewniają spójność od pierwszej do ostatniej części.

| Certyfikacja | Co to oznacza dla projektu |

|---|---|

| ISO 9001:2015 | Partner posiada solidny system zarządzania jakością (QMS). Oznacza to udokumentowane procesy, jasną odpowiedzialność i skupienie się na ciągłym doskonaleniu i zadowoleniu klientów. |

| AS9100 | Jest to standard dla przemysłu lotniczego i kosmicznego. Obejmuje wszystkie wymagania normy ISO 9001 oraz dodatkowe kryteria dotyczące bezpieczeństwa, jakości i zarządzania ryzykiem specyficzne dla lotnictwa i obronności. |

| ISO 13485 | Niezbędny do produkcji urządzeń medycznych. Oznacza, że partner przestrzega ścisłych protokołów zarządzania ryzykiem i identyfikowalności wymaganych dla komponentów klasy medycznej. |

Gdy widzisz te certyfikaty, możesz być bardziej pewny, że dostawca poważnie traktuje jakość. Został on poddany audytowi przez stronę trzecią i udowodnił, że jego procesy są niezawodne.

Oprócz sprzętu i certyfikatów, ludzki element partnerstwa jest tym, co często decyduje o sukcesie lub porażce. Sposób, w jaki dostawca komunikuje się i dostosowuje do Twoich potrzeb, może mieć ogromne znaczenie, szczególnie w dynamicznym środowisku rozwoju produktu i produkcji małoseryjnej.

Komunikacja: Podstawa silnego partnerstwa

Słaba komunikacja jest główną bolączką, która rujnuje projekty. Niejasne aktualizacje, powolne odpowiedzi i bariery językowe mogą prowadzić do nieporozumień, błędów i niedotrzymania terminów. Doskonała komunikacja jest niezbywalną cechą dla długoterminowego partnera.

Kluczowe wskaźniki komunikacji:

- Dedykowany punkt kontaktowy: Czy przydzielono Ci konkretnego kierownika projektu lub inżyniera, który rozumie Twój projekt? Kontakt z jedną osobą, która jest odpowiedzialna i posiada wiedzę, zapobiega zagubieniu informacji.

- Proaktywne informacje zwrotne: Świetny partner nie tylko bierze plik CAD i produkuje części. Zapewnia informacje zwrotne dotyczące projektowania pod kątem możliwości produkcyjnych (DFM). Zasugeruje drobne poprawki, które mogą poprawić jakość części, obniżyć koszty lub przyspieszyć produkcję. Takie podejście oparte na współpracy jest oznaką prawdziwego eksperta.

- Jasność i przejrzystość: Powinien zapewniać jasne, regularne aktualizacje statusu projektu. Jeśli pojawi się problem, powinni natychmiast poinformować cię o proponowanym rozwiązaniu, a nie czekać, aż minie data dostawy.

Elastyczność: Papierkiem lakmusowym dla specjalistów zajmujących się niską sprzedażą

Produkcja małoseryjna z natury różni się od produkcji masowej. Projekty ewoluują, wymagania się zmieniają, a harmonogramy ulegają przesunięciom. Partner specjalizujący się w tym obszarze musi być elastyczny. Sztywny, skoncentrowany na dużych wolumenach sklep będzie zmagał się z wymaganiami projektów krótkoseryjnych.

Jak ocenić elastyczność:

- Pytaj o scenariusze "co by było, gdyby": Podczas procesu wyceny zadawaj hipotetyczne pytania. "Jaki jest wasz proces, jeśli musimy zmienić krytyczny wymiar po złożeniu zamówienia?" lub "Jak poradzilibyście sobie z prośbą o przyspieszenie połowy zamówienia?". Odpowiedzi ujawnią ich procesy i podejście do zmian.

- Zapoznaj się z procesem zamówień zmian: Czy mają jasny, uczciwy i skuteczny proces obsługi zmian projektowych? Powinien on być prosty i przejrzysty, określając wpływ na koszty i czas realizacji.

- Zapytaj o prototypowanie: Firma, która wyróżnia się szybkim prototypowaniem, jest często bardzo elastyczna. Są one przyzwyczajone do szybkich zwrotów i iteracyjnego projektowania, co jest tym samym sposobem myślenia, który jest potrzebny do udanej obróbki cnc w małych ilościach. Z naszego doświadczenia w PTSMAKE wynika, że przyjęcie tej elastyczności pozwala nam wspierać klientów w całym cyklu rozwoju produktu, od pojedynczego prototypu po produkcję krótkoseryjną.

Ostatecznie, wybór odpowiedniego partnera do obróbki CNC małych ilości wykracza daleko poza proste porównanie kosztów. Wymaga on całościowej oceny ich umiejętności technicznych, udokumentowanego doświadczenia w branży i zaangażowania w systemy jakości. Równie ważne są "umiejętności miękkie" partnera: jasna komunikacja i chęć dostosowania się do zmian. Stosując te kryteria, można znaleźć niezawodnego dostawcę, który działa jako prawdziwe rozszerzenie zespołu, zapewniając sukces projektu.

Czynniki wpływające na koszty i modele cenowe w niskonakładowej obróbce CNC?

Czy kiedykolwiek otrzymałeś dwie oferty obróbki CNC dla tej samej części, które różniły się od siebie? Zrozumienie, co tak naprawdę wpływa na ostateczną cenę, może być mylące, przez co nie masz pewności, czy otrzymujesz uczciwą ofertę.

Głównymi czynnikami wpływającymi na koszty w przypadku niskonakładowej obróbki CNC są czas konfiguracji, wybór materiału, złożoność części i wielkość partii. Modele cenowe zazwyczaj obejmują struktury na część, na partię lub na projekt, a uzyskanie przejrzystych ofert zależy od dostarczenia szczegółowego zapytania ofertowego (RFQ).

Zrozumienie, co składa się na wycenę, jest pierwszym krokiem w kierunku kontrolowania budżetu. Cena nie jest arbitralna; jest ona bezpośrednim odzwierciedleniem zasobów wymaganych do przekształcenia projektu w fizyczną część. Przeanalizujmy podstawowe czynniki, które każdy warsztat maszynowy, w tym my w PTSMAKE, bierze pod uwagę podczas przygotowywania wyceny projektu.

Anatomia oferty obróbki CNC

Ostateczna cena jest sumą kilku kluczowych składników. Chociaż wszystkie one wzajemnie na siebie oddziałują, myślenie o nich osobno może wyjaśnić, dokąd trafiają twoje pieniądze.

Czas konfiguracji: początkowa przeszkoda

W przypadku niskonakładowej obróbki CNC, koszty konfiguracji są często najbardziej znaczącą częścią rachunku. W przeciwieństwie do produkcji masowej, gdzie koszt ten rozkłada się na tysiące jednostek, w małych partiach jest on dzielony na zaledwie kilka. Konfiguracja obejmuje wszystko, co dzieje się przed wycięciem pierwszego wióra:

- Programowanie CAM: Programista tłumaczy model CAD na instrukcje (kod G) dla maszyny CNC. Złożone części wymagają więcej czasu na programowanie.

- Oprzyrządowanie i osprzęt: Należy wybrać, załadować i skalibrować odpowiednie narzędzia tnące. Często potrzebne są niestandardowe uchwyty do bezpiecznego i dokładnego mocowania przedmiotu obrabianego, co zwiększa początkowy koszt. Proces rozkładania tych jednorazowych kosztów na liczbę wyprodukowanych części jest formą amortyzacja9.

Wybór materiału: Koszt i obrabialność

Koszt surowca jest prosty, ale to tylko połowa sukcesu. Obrabialność materiału odgrywa ogromną rolę. Niektóre materiały są po prostu trudniejsze i bardziej czasochłonne w obróbce niż inne.

| Materiał | Względny koszt surowców | Obrabialność | Wpływ na czas obróbki |

|---|---|---|---|

| Aluminium 6061 | Niski | Doskonały | Szybkość, mniejsze zużycie narzędzi |

| Stal nierdzewna 304 | Średni | Umiarkowany | Wolniej, większe zużycie narzędzi |

| Tytan | Wysoki | Trudne | Bardzo wolne, znaczne zużycie narzędzi |

Jak widać, wybór trudnego w obróbce materiału, takiego jak tytan, może wydłużyć czas obróbki i koszty wymiany narzędzi, znacznie podnosząc cenę za część, nawet jeśli różnica w kosztach surowca nie jest ekstremalna.

Złożoność części i tolerancje

Im bardziej złożona część, tym więcej będzie kosztować. Złożoność to nie tylko ogólny kształt, ale także konkretne cechy:

- Liczba operacji: Czy część musi być frezowana, następnie toczona, a potem wiercona? Każda zmiana maszyny wydłuża czas konfiguracji i obsługi.

- Wąskie tolerancje: Utrzymywanie tolerancji ±0,005" jest standardem. Wymóg ±0,001" wymaga bardziej precyzyjnych maszyn, wolniejszych prędkości cięcia i częstszych kontroli, co zwiększa koszty.

- Wykończenie powierzchni: Standardowa obróbka mechaniczna jest najbardziej opłacalna. Wymóg gładszego wykończenia (np. poprzez szlifowanie lub polerowanie) zwiększa dodatkowe etapy przetwarzania i koszty.

Po zrozumieniu czynników wpływających na koszty można lepiej interpretować modele cenowe stosowane przez dostawców. Różne modele pasują do różnych typów projektów, a znajomość różnic pomaga porównać jabłka z jabłkami podczas oceny ofert. Chodzi o znalezienie struktury, która odpowiada konkretnym potrzebom i budżetowi projektu.

Dekodowanie modeli cenowych w celu lepszego budżetowania

Warsztaty maszynowe zazwyczaj stosują jeden z trzech głównych modeli cenowych. W naszej pracy z klientami PTSMAKE pomagamy im zrozumieć, który model najlepiej pasuje do ich projektu, aby zapewnić przejrzystość i uniknąć niespodzianek.

Wspólne struktury cenowe

Każdy model ma swoje miejsce, a dobry dostawca będzie przejrzysty w kwestii tego, jak skonstruował swoją ofertę.

| Model cenowy | Najlepsze dla | Jak to działa | Kluczowe aspekty |

|---|---|---|---|

| Ceny za część | Prototypy, bardzo małe serie (1-10 sztuk) | Wszystkie koszty konfiguracji, materiałów i robocizny są wliczone w cenę pojedynczego urządzenia. | Cena za część jest wysoka, ale prosta. Dobre dla jednorazowych zamówień. |

| Ceny za partię | Typowe serie niskonakładowe (10-500 sztuk) | Podawana jest jedna cena za całą partię. Cena ta obejmuje jedną opłatę za konfigurację oraz koszt materiału i obróbki wszystkich części. | Oferuje niższy koszt jednostkowy niż model na część. Umożliwia wyraźne porównanie kosztów przy różnych ilościach. |

| Ceny oparte na projektach | Złożone projekty z wieloma komponentami, montaż | Pojedyncza cena obejmuje całą produkcję, montaż i zarządzanie całym projektem. | Idealny do kompletnych rozwiązań, ale wymaga bardzo szczegółowego zakresu prac, aby był dokładny. |

Wskazówki dotyczące uzyskiwania przejrzystych i konkurencyjnych wycen

Uzyskanie wyceny, która jest zarówno uczciwa, jak i łatwa do zrozumienia, wymaga podania z góry odpowiednich informacji. Szczegółowe zapytanie ofertowe jest najlepszym narzędziem.

Zapewnienie kompletnego pakietu technicznego

Im więcej informacji podasz, tym dokładniejsza będzie wycena. Doskonałe zapytanie ofertowe zawsze zawiera:

- Pliki CAD 3D: Pliki STEP lub IGES są standardem.

- Rysunki 2D: Określ krytyczne wymiary, tolerancje, wykończenia powierzchni i konkretne materiały.

- Ilość: Określ dokładną liczbę potrzebnych części. Warto również poprosić o rozbicie ceny na różne ilości (np. 50, 100, 250 sztuk), aby zobaczyć, jak zmienia się koszt pojedynczej części.

- Specyfikacja materiałów i wykończenia: Bądź precyzyjny. Zamiast "aluminium" określ "aluminium 6061-T6, anodowane bezbarwnie".

Komunikowanie swoich priorytetów

Z mojego doświadczenia wynika, że najbardziej udane projekty powstają, gdy klient i sklep są do siebie dopasowani. Poinformuj dostawcę, co jest dla niego najważniejsze. Czy termin nie podlega negocjacjom? Czy osiągnięcie określonego kosztu docelowego jest najwyższym priorytetem? Ten kontekst pozwala partnerowi takiemu jak PTSMAKE zasugerować alternatywne materiały lub drobne poprawki projektowe (DFM), które mogą zaoszczędzić pieniądze bez uszczerbku dla funkcjonalności. Przejrzysty dostawca powinien być skłonny przedstawić podstawowy podział kosztów, pomagając zobaczyć, na co idą pieniądze i ułatwiając zrozumienie oferty.

Zrozumienie czynników wpływających na koszty i modeli cenowych w obróbce CNC o małej objętości ułatwia proces wyceny. Kluczowe czynniki, takie jak czas konfiguracji, wybór materiału i złożoność części, mają bezpośredni wpływ na ostateczną cenę. Dostarczając szczegółowe zapytanie ofertowe, które zawiera pełną dokumentację techniczną i jasne priorytety, umożliwiasz partnerowi produkcyjnemu dostarczenie przejrzystej i konkurencyjnej oferty. Wiedza ta pozwala lepiej zarządzać budżetem i podejmować świadome decyzje, zapewniając najlepszą wartość projektu.

Odblokuj precyzję CNC - uzyskaj niskonakładową wycenę dzięki PTSMAKE

Chcesz skrócić czas realizacji, zminimalizować ryzyko i osiągnąć precyzję dzięki niskonakładowej obróbce CNC? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką i rzetelną wycenę dostosowaną do Twoich niestandardowych potrzeb produkcyjnych. Odkryj elastyczność i doświadczenie, którym zaufali liderzy branży - wyślij zapytanie już dziś!

Zrozumienie interakcji materiału z ludzkim ciałem w celu zapewnienia bezpieczeństwa i skuteczności urządzenia. ↩

Dowiedz się, dlaczego jednolita wytrzymałość materiału ma kluczowe znaczenie dla wydajności i niezawodności funkcjonalnych prototypów. ↩

Dowiedz się, dlaczego materiały o jednolitych właściwościach we wszystkich kierunkach działają bardziej przewidywalnie. ↩

Poznaj tę kluczową właściwość materiału, aby uniknąć nieoczekiwanych awarii części i zoptymalizować projekt pod kątem materiałów kompozytowych. ↩

Zrozum ten symboliczny język, aby lepiej definiować i kontrolować krytyczne cechy i tolerancje części. ↩

Dowiedz się, jak zaawansowane strategie ścieżki narzędzia mogą skrócić czas cyklu i poprawić wykończenie powierzchni części CNC. ↩

Zrozumienie, w jaki sposób ziarnistość materiału wpływa na wytrzymałość i wydajność części. ↩

Kliknij, aby zrozumieć, w jaki sposób ten symboliczny język zapewnia doskonałe przełożenie intencji projektowych na fizyczną część. ↩

Dowiedz się więcej o tym, jak jednorazowe koszty konfiguracji są rozkładane na jednostki produkcyjne. ↩