Wybór niewłaściwego producenta maszyn CNC może zniweczyć cały harmonogram i budżet projektu. Obserwowałem, jak zespoły inżynierów zmagają się z niespójną jakością, niedotrzymanymi terminami i dostawcami, którzy znikają, gdy pojawiają się pytania techniczne.

Odpowiedni producent maszyn CNC łączy sprawdzone możliwości, certyfikaty jakości, niezawodne harmonogramy dostaw i elastyczną komunikację, aby zapewnić zgodność części ze specyfikacjami na czas i w ramach budżetu.

W PTSMAKE pracuję z zespołami inżynierów, którzy regularnie stają przed tą decyzją. Wybór producenta ma bezpośredni wpływ na jakość produktu, harmonogram projektu i ogólny sukces. Niniejszy przewodnik przedstawia osiem kluczowych czynników, które odróżniają niezawodnych partnerów w zakresie obróbki CNC od tych, którzy powodują ból głowy. Dowiesz się, jak oceniać możliwości, standardy jakości i budować partnerstwa, które wspierają Twoje projekty od prototypu po produkcję.

Zrozumienie możliwości obróbki CNC

Czy kiedykolwiek zdarzyło Ci się zaprojektować złożoną część, ale okazało się, że jej produkcja była znacznie trudniejsza lub bardziej kosztowna niż przewidywano? Ta rozbieżność często wynika z luki w zrozumieniu możliwości produkcyjnych.

Zrozumienie możliwości obróbki CNC obejmuje znajomość podstawowych procesów, takich jak frezowanie i toczenie, zaawansowanych opcji, takich jak systemy wieloosiowe i hybrydowe, oraz tego, w jaki sposób umożliwiają one uzyskanie wąskich tolerancji i złożonych geometrii. Wiedza ta pomaga wypełnić lukę między zamierzeniami projektowymi a możliwościami produkcyjnymi, zapewniając jakość i innowacyjność.

Podstawy: Frezowanie vs. Toczenie

W swej istocie obróbka CNC jest procesem subtraktywnym. Zaczynamy od solidnego bloku materiału i precyzyjnie odcinamy materiał, aby stworzyć gotową część. Dwie podstawowe metody to frezowanie i toczenie. Choć obie metody tną materiał, ich podejście jest całkowicie odmienne, a wybór właściwej z nich jest pierwszym krokiem w kierunku wydajnego planu produkcji. W naszych projektach w PTSMAKE często rozpoczynamy rozmowę od wyjaśnienia, czy część jest "zdominowana przez frezowanie" czy "zdominowana przez toczenie", aby od samego początku ustalić właściwą strategię.

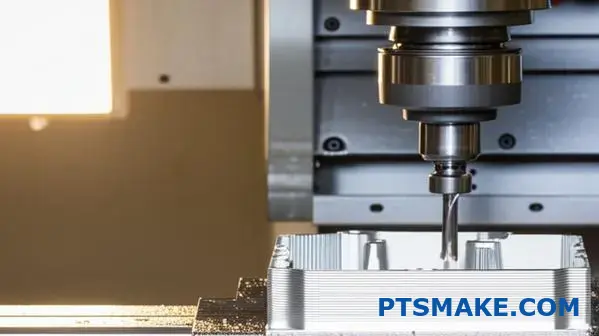

Frezowanie CNC: Kształtowanie za pomocą narzędzia obrotowego

Podczas frezowania CNC obrabiany przedmiot jest nieruchomy, podczas gdy obracające się narzędzie tnące porusza się wzdłuż wielu osi w celu usunięcia materiału. Metoda ta jest niezwykle wszechstronna, dzięki czemu idealnie nadaje się do tworzenia płaskich powierzchni, kieszeni, szczelin i złożonych konturów 3D.

- Frezowanie 3-osiowe: Jest to najpopularniejsza forma, w której narzędzie porusza się w kierunkach X, Y i Z. Jest to idealne rozwiązanie dla prostszych części, takich jak wsporniki, obudowy i płyty.

- Frezowanie 5-osiowe: W tym miejscu robi się ciekawie. Dodając dwie osie obrotowe, narzędzie tnące może zbliżyć się do przedmiotu obrabianego pod praktycznie dowolnym kątem. Pozwala to wykwalifikowanemu

producent obróbki cncdo tworzenia wysoce złożonych geometrii w jednym ustawieniu, co drastycznie poprawia dokładność poprzez redukcję błędów, które mogą wystąpić, gdy część jest ręcznie ponownie wytłaczana. Poprawia również czas cyklu i może tworzyć gładsze, bardziej organiczne powierzchnie.

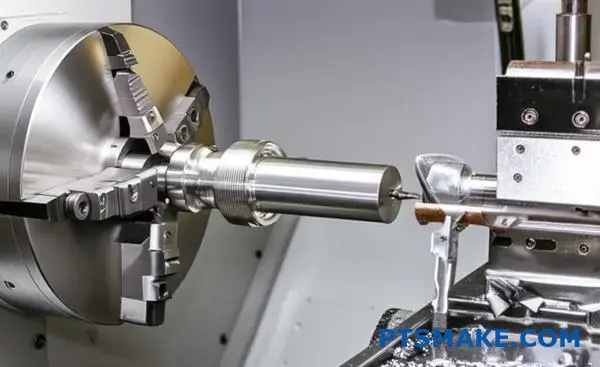

Toczenie CNC: Precyzja w obrocie

W toczeniu CNC obrabiany przedmiot obraca się z dużą prędkością, podczas gdy stacjonarne narzędzie tnące usuwa materiał. Proces ten jest wykorzystywany do tworzenia części cylindrycznych lub stożkowych. Pomyśl o wałach, kołkach, dyszach i elementach złącznych. Tokarka CNC może wydajnie wytwarzać elementy takie jak rowki, gwinty i stożki z wyjątkową precyzją. Zasady Wymiarowanie geometryczne i tolerowanie1 są tutaj krytyczne, aby zdefiniować koncentryczność i bicie elementów względem centralnej osi części.

Oto prosty podział, który pomoże je rozróżnić:

| Cecha | Frezowanie CNC | Toczenie CNC |

|---|---|---|

| Ruch podstawowy | Obracające się narzędzie, nieruchomy przedmiot obrabiany | Narzędzie stacjonarne, obracający się przedmiot obrabiany |

| Typowe geometrie | Kwadratowe/płaskie elementy, kieszenie, złożone powierzchnie 3D | Cechy cylindryczne, stożkowe, gwintowane |

| Części wspólne | Obudowy, wsporniki, rozgałęźniki, rdzenie form | Wały, sworznie, tuleje, złączki, dysze |

| Obrabiarka | Centrum obróbcze | Tokarka |

Wybór pomiędzy nimi nie zawsze jest jednoznaczny. Wiele komponentów wymaga zarówno operacji frezowania, jak i toczenia, co sprawia, że w grę wchodzą maszyny wielofunkcyjne i staranne planowanie procesu.

Przesuwanie granic: Zaawansowane możliwości

Znajomość różnicy między frezowaniem a toczeniem to dopiero początek. Prawdziwa wartość nowoczesnego producent obróbki cnc polega na zdolności do wykorzystania zaawansowanych technologii w celu przekształcenia wymagającego projektu w fizyczną rzeczywistość. W tym miejscu przechodzimy od podstawowej produkcji do produkcji o wysokiej precyzji, umożliwiając większą swobodę projektowania i doskonałą wydajność produktu. W poprzednich badaniach z klientami widzieliśmy, jak przesuwanie tych granic może odblokować innowacje, które wcześniej uważano za niemożliwe do wyprodukowania.

Moc obróbki wieloosiowej i hybrydowej

Poruszyliśmy temat frezowania 5-osiowego, ale warto podkreślić jego wpływ. Możliwość obróbki złożonej części w jednym ustawieniu - często nazywana produkcją "done-in-one" - zmienia zasady gry. Nie tylko eliminuje możliwość popełnienia błędu przez człowieka w wyniku wielokrotnych ustawień, ale także zapewnia, że wszystkie elementy są idealnie do siebie dopasowane. Ma to kluczowe znaczenie dla zastosowań w lotnictwie i urządzeniach medycznych, gdzie precyzja nie podlega negocjacjom.

Produkcja hybrydowa idzie o krok dalej, łącząc procesy addytywne (takie jak drukowanie 3D metalu) i procesy subtraktywne (obróbka CNC) w jednej maszynie. Pozwala to na tworzenie części z wewnętrznymi kanałami chłodzącymi lub złożonymi strukturami kratowymi, których nie można obrabiać tradycyjnie.

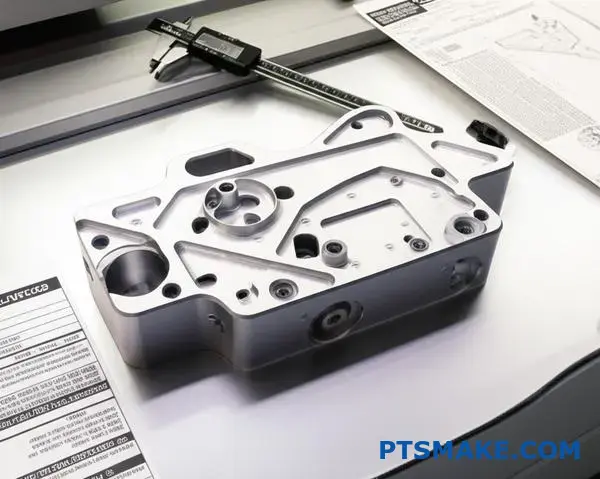

Osiąganie wąskich tolerancji i doskonałych wykończeń powierzchni

"Tolerancja" odnosi się do dopuszczalnego odchylenia dla danego wymiaru. "Ścisła" tolerancja może wynosić zaledwie ±0,005 mm (lub 0,0002 cala). Osiągnięcie tego wymaga czegoś więcej niż tylko zaawansowanej maszyny; wymaga holistycznego podejścia.

- Stabilność maszyny: Sama maszyna musi być niezwykle sztywna i stabilna termicznie, aby zapobiec drobnym odchyleniom podczas pracy.

- Oprzyrządowanie i strategia: Wybór narzędzia tnącego, jego powłoka i zaprogramowana ścieżka narzędzia mają ogromny wpływ na ostateczną dokładność i wykończenie.

- Środowisko: Nawet wahania temperatury otoczenia w warsztacie mogą mieć wpływ na tolerancje wrażliwych części. Aby to złagodzić, działamy w środowisku o kontrolowanym klimacie.

Wykończenie powierzchni (mierzone w Ra) jest równie ważne, szczególnie w przypadku części, które są uszczelniane, ślizgają się lub mają określone wymagania estetyczne. Różne procesy zapewniają różne wykończenia.

| Zdolność | Typowa specyfikacja | Wpływ na projekt | Najlepszy wybór dla |

|---|---|---|---|

| Standardowa tolerancja | ±0,1 mm (±0,004") | Dobry do części ogólnego przeznaczenia, obudów | Produkty konsumenckie, wsporniki konstrukcyjne |

| Ścisła tolerancja | ±0,01 mm (±0,0004") | Umożliwia precyzyjne dopasowanie, wyrównanie i interfejsy | Urządzenia medyczne, komponenty lotnicze, silniki |

| Standardowe wykończenie | 3,2 μm Ra | Jak po obróbce, widoczne ślady narzędzi | Powierzchnie niekrytyczne, elementy wewnętrzne |

| Fine Finish | 0,8 μm Ra | Gładka, odbijająca światło powierzchnia | Powierzchnie uszczelniające, pasowania łożysk, elementy estetyczne |

Zrozumienie tych zaawansowanych możliwości pozwala projektantowi określić wymagania z pewnością, wiedząc, że można je spełnić. Otwiera to drzwi do tworzenia bardziej kompaktowych, wydajnych i niezawodnych produktów.

Dogłębne zrozumienie możliwości CNC, od podstawowego frezowania i toczenia po zaawansowaną obróbkę wieloosiową, ma kluczowe znaczenie. Wiedza ta pozwala inżynierom projektować pod kątem możliwości produkcyjnych, osiągać wąskie tolerancje i złożone geometrie, a ostatecznie tworzyć bardziej innowacyjne produkty o wyższej jakości.

Jak ocenić standardy kontroli jakości?

Czy kiedykolwiek zdarzyło Ci się zatwierdzić ofertę w oparciu o imponujące twierdzenia dotyczące jakości, tylko po to, aby otrzymać części, które po prostu nie spełniają wymagań? To niewielkie odchylenie może zatrzymać całą linię produkcyjną.

Aby właściwie ocenić kontrolę jakości, należy spojrzeć poza certyfikat na ścianie. Niezawodny producent obrabiarek cnc demonstruje jakość poprzez weryfikowalną zgodność z ISO 9001, udokumentowane kontrole w trakcie procesu na krytycznych etapach oraz aktywne wykorzystanie statystycznej kontroli procesu (SPC) w celu zapobiegania odchyleniom przed ich wystąpieniem.

Fundament zaufania: Certyfikaty i inspekcje

Podczas weryfikacji nowego partnera produkcyjnego, certyfikaty są pierwszą rzeczą, którą prawdopodobnie sprawdzisz. Służą one jako punkt odniesienia dla zaangażowania firmy w jakość. Jednak nie wszystkie certyfikaty są sobie równe, a sam papier jest mniej ważny niż systemy, które reprezentuje.

ISO 9001: więcej niż tylko odznaka

Prawie każdy poważny producent posiada certyfikat ISO 9001. Ale co to oznacza dla Twojego projektu? Oznacza on, że firma posiada System Zarządzania Jakością (QMS). To nie jest tylko dokument; to ramy dla sposobu działania. Oznacza to, że firma ma zdefiniowane procedury dotyczące wszystkiego, od obsługi przychodzących surowców po końcową kontrolę części i wysyłkę. Kluczową częścią normy ISO 9001 jest wymóg ciągłego doskonalenia. Zmusza to producenta do śledzenia niezgodności, znajdowania ich pierwotnej przyczyny i wdrażania działań naprawczych, aby zapobiec ich ponownemu wystąpieniu. Kiedy pracujemy z klientami z sektora lotniczego lub motoryzacyjnego, często musimy przestrzegać jeszcze bardziej rygorystycznych norm, takich jak AS9100 lub IATF 16949, które opierają się na fundamencie ISO 9001 z wymaganiami specyficznymi dla branży. Istnienie tych systemów jest silnym wskaźnikiem dojrzałości i niezawodności dostawcy. Pokazuje, że mają oni powtarzalny proces dostarczania jakości. Nauka o Metrologia2 leży u podstaw wszystkich tych systemów jakości, zapewniając dokładność i wiarygodność każdego pomiaru.

Punkty kontrolne: Wczesne wychwytywanie błędów

Plan jakości jest tak dobry, jak jego wykonanie. I tu właśnie wkraczają inspekcje. Poleganie wyłącznie na końcowej kontroli przed wysyłką to ogromne ryzyko. Do tego czasu, w przypadku wykrycia problemu, cała partia może zostać złomowana, co prowadzi do ogromnych opóźnień i kosztów. Dlatego właśnie inspekcje w trakcie procesu nie podlegają negocjacjom.

| Typ inspekcji | Kluczowy cel | Kiedy występuje |

|---|---|---|

| Kontrola pierwszego artykułu (FAI) | Aby potwierdzić, że proces produkcyjny jest w stanie wyprodukować część, która spełnia wszystkie specyfikacje. | Przed rozpoczęciem głównego cyklu produkcyjnego. |

| Kontrola w trakcie procesu (IPI) | Monitorowanie procesu i wychwytywanie wszelkich odchyleń lub zużycia narzędzi, zanim doprowadzą one do powstania wadliwych części. | W zaplanowanych odstępach czasu lub na krytycznych etapach produkcji. |

| Końcowa kontrola jakości (FQC) | Przeprowadzenie ostatecznej weryfikacji ukończonych części pod kątem zgodności z rysunkami technicznymi i wymaganiami. | Po zakończeniu produkcji, przed pakowaniem. |

W poprzednich projektach PTSMAKE odkryliśmy, że wdrożenie kluczowej kontroli w procesie po długim cyklu frezowania CNC dla złożonego komponentu urządzenia medycznego zmniejszyło ostateczny współczynnik odrzucenia o ponad 70%. Pozwoliło to wychwycić subtelne zużycie narzędzia, które nie było widoczne aż do momentu obróbki kilku elementów. To wczesne wykrywanie odróżnia reaktywnego dostawcę od proaktywnego partnera.

Jakość oparta na danych: Przejście od wykrywania do zapobiegania

Najbardziej zaawansowani producenci nie tylko kontrolują jakość; wbudowują ją w proces przy użyciu danych. To proaktywne podejście jest tym, co naprawdę minimalizuje błędy i zapewnia spójność od pierwszej do dziesięciotysięcznej części.

Statystyczna kontrola procesu (SPC)

Statystyczna kontrola procesu (SPC) to potężna metodologia oparta na danych. Zamiast sprawdzać, czy dana część jest "dobra" lub "zła" (w granicach tolerancji lub poza nimi), SPC monitoruje wydajność samego procesu w czasie rzeczywistym. Używamy wykresów kontrolnych do wykreślania pomiarów z próbek produkcyjnych. Wykresy te mają górne i dolne limity kontrolne obliczone na podstawie własnych danych historycznych procesu. Dopóki punkty danych mieszczą się losowo w tych granicach, proces jest uważany za "kontrolowany" i stabilny. Jeśli punkty zaczynają zmierzać w kierunku limitu lub wykazują nielosowy wzór, sygnalizuje to, że coś się zmienia - być może narzędzie się zużywa lub zmieniła się charakterystyka materiału. Pozwala nam to interweniować i skorygować problem przed nie są produkowane żadne części niezgodne ze specyfikacją. Jest to najwyższa forma prewencyjnego zapewnienia jakości i znak rozpoznawczy najwyższej klasy producenta maszyn cnc.

Odpowiednie narzędzia do pracy

Skuteczna kontrola jakości zależy od posiadania odpowiedniego sprzętu pomiarowego i wiedzy, jak z niego korzystać. Inwestycja dostawcy w laboratorium jakości mówi wiele o jego możliwościach.

| Narzędzie pomiarowe | Najlepsza aplikacja | Typowa osiągalna precyzja |

|---|---|---|

| Współrzędnościowa maszyna pomiarowa (CMM) | Złożone części 3D, weryfikacja GD&T | Z dokładnością do 0,001 mm |

| System pomiaru wizyjnego | Małe, skomplikowane funkcje 2D, kontrole wsadowe | Do 0,003 mm |

| Mikrometr cyfrowy | Precyzyjne średnice i grubości | Z dokładnością do 0,001 mm |

| Skalibrowane mierniki pinów i gwintów | Kontrole Go/No-Go dla średnic otworów i gwintów | Zaliczenie/niezaliczenie w stosunku do ustalonego standardu |

Co najważniejsze, wszystkie te narzędzia muszą być częścią rygorystycznego harmonogramu kalibracji. Nieskalibrowany mikrometr może dawać fałszywe poczucie bezpieczeństwa i jest prawdopodobnie bardziej niebezpieczny niż brak jakiegokolwiek pomiaru. W PTSMAKE nasze rejestry kalibracji są kluczową częścią naszego systemu zarządzania jakością i są regularnie kontrolowane. Zapewniamy, że każdy pomiar, który dostarczamy naszym klientom, jest identyfikowalny ze znanym standardem, zapewniając pełne zaufanie do wyników. To zdyscyplinowane podejście ma fundamentalne znaczenie dla dostarczania części spełniających najbardziej wymagające specyfikacje.

Ocena standardów jakości producenta wykracza poza jego certyfikat ISO. Wiąże się to z potwierdzeniem stosowania przez nich kontroli w trakcie procesu w celu wczesnego wychwytywania błędów oraz narzędzi opartych na danych, takich jak SPC, aby całkowicie im zapobiegać. Zobowiązanie do stosowania skalibrowanych, precyzyjnych urządzeń pomiarowych jest ostatnim elementem układanki.

Czasy realizacji i terminowość dostaw.

Czy kiedykolwiek zdarzyło Ci się, że harmonogram projektu został całkowicie zniszczony przez jeden opóźniony komponent? Frustracja wynikająca z faktu, że data premiery przesunęła się, ponieważ dostawca nie był w stanie dostarczyć produktu na czas, to ryzyko, którego żaden inżynier nie chce podejmować.

Niezawodny producent maszyn CNC zapewnia terminową dostawę poprzez opanowanie planowania produkcji, przyspieszenie prototypowania i efektywne zarządzanie zamówieniami wielkoseryjnymi. Osiąga się to dzięki zaawansowanym systemom planowania, dedykowanym zespołom szybkiego reagowania i przejrzystej komunikacji, zamieniając obietnice w niezawodne ramy czasowe zarówno dla części niestandardowych, jak i produkcyjnych.

Podczas oceny partnera produkcyjnego, jego podejście do planowania jest jednym z najważniejszych wskaźników jego niezawodności. To znacznie więcej niż tylko wpisywanie dat do kalendarza. Prawdziwie niezawodny harmonogram to dynamiczny system, który równoważy wydajność maszyn, dostępność materiałów, siłę roboczą i punkty kontroli jakości. W PTSMAKE postrzegamy harmonogram produkcji jako centralny układ nerwowy naszych operacji, żywą mapę, która prowadzi każdą część od surowca do gotowego produktu.

Dekodowanie złożoności harmonogramów produkcji

Powszechnie panuje błędne przekonanie, że czas realizacji to po prostu suma godzin obróbki. W rzeczywistości proces ten rozpoczyna się znacznie wcześniej. Obejmuje on szczegółowy przegląd Design for Manufacturability (DFM) w celu wychwycenia potencjalnych problemów, a następnie programowanie CAM, konfigurację narzędzi i zaopatrzenie w materiały. Każdy z tych etapów ma swój własny harmonogram, który musi być idealnie zsynchronizowany. Wykorzystujemy zintegrowane systemy ERP, aby stworzyć spójny plan, zapewniając, że surowce dotrą na czas do zaplanowanego gniazda maszyny, a niezbędne narzędzia zostaną przygotowane z wyprzedzeniem. Zapobiega to powszechnemu wąskiemu gardłu, w którym maszyna stoi bezczynnie, czekając na materiały lub instrukcje. Ta metoda poziomowania produkcji, czasami znana jako Heijunka3Jest to klucz do stworzenia płynnego i przewidywalnego przepływu pracy, zminimalizowania czasu bezczynności i zmaksymalizowania wydajności we wszystkich projektach, nie tylko w tym, o którym mowa.

Szybkość prototypowania: pierwszy test niezawodności

Zdolność producenta do szybkiego i dokładnego wytwarzania prototypów jest często silnym wskaźnikiem jego ogólnej wydajności. Szybkie, wysokiej jakości prototypy pozwalają zweryfikować projekt i pewnie przejść do produkcji. Powolny proces prototypowania może jednak powodować kaskadowe opóźnienia, które mają wpływ na cały cykl rozwoju. Zorganizowaliśmy nasz proces tak, aby oddzielić szybkie prototypowanie od naszych głównych serii produkcyjnych. Obejmuje to dedykowany sprzęt i wyspecjalizowany zespół skoncentrowany wyłącznie na szybkim tworzeniu prototypów bez uszczerbku dla precyzji. To usprawnione podejście znacznie skraca początkową fazę każdego projektu.

Oto porównanie standardowego i zoptymalizowanego przepływu pracy:

| Cecha | Standardowe prototypowanie | Zoptymalizowane prototypowanie (nasze podejście) |

|---|---|---|

| Wstępny przegląd | 24-48 godzin | Poniżej 12 godzin, z informacją zwrotną DFM |

| Programowanie | Proces sekwencyjny | Programowanie równoległe podczas przeglądu |

| Przydział maszyn | Ogólna kolejka produkcji | Dedykowana komórka szybkiego prototypowania |

| Typowy czas realizacji | 7-14 dni roboczych | 3-5 dni roboczych |

Ten zoptymalizowany przepływ pokazuje, jak proaktywne producent obróbki cnc może zapewnić znaczącą przewagę od samego początku.

Poza szybkimi prototypami, prawdziwym sprawdzianem partnera jest jego zdolność do skalowania do dużych zamówień przy jednoczesnym zachowaniu terminów i jakości. Przejście od produkcji dziesięciu do dziesięciu tysięcy części wprowadza zupełnie inny zestaw wyzwań logistycznych. Producent, który doskonale radzi sobie z tym przejściem, udowadnia swoje możliwości i staje się długoterminowym zasobem strategicznym. Nie chodzi tylko o posiadanie większej liczby maszyn; chodzi o posiadanie procesów, łańcucha dostaw i systemów jakości wspierających tę skalę.

Strategie skalowania i zapewniania terminowości

Skuteczne zarządzanie dużymi zamówieniami wymaga proaktywnego, a nie reaktywnego podejścia. Oznacza to planowanie zdolności produkcyjnych, rygorystyczne zarządzanie łańcuchem dostaw i wdrażanie systemów, które przewidują problemy przed ich wystąpieniem. Nauczyliśmy się, że przejrzystość i solidne procesy wewnętrzne są kluczem do zapobiegania niespodziankom, które prowadzą do opóźnień. Niezawodny partner nigdy nie pozostawi Cię w niepewności co do statusu Twojego zamówienia.

Od jednego do tysiąca: proces skalowania

Gdy projekt przechodzi od prototypu do produkcji, tworzymy szczegółowy plan produkcji. Obejmuje to hurtowe pozyskiwanie surowców w celu zapewnienia lepszych cen i dostępności, dedykowanie określonych maszyn lub komórek produkcyjnych do projektu w celu zapewnienia spójności oraz opracowywanie niestandardowych uchwytów lub przyrządów w celu przyspieszenia czasu konfiguracji dla powtarzających się zamówień. Co więcej, nasz harmonogram konserwacji zapobiegawczej zapewnia, że maszyny są zawsze w szczytowym stanie, minimalizując ryzyko nieoczekiwanych przestojów, które mogłyby zatrzymać dużą produkcję. To właśnie takie myślenie przyszłościowe odróżnia przeciętnego dostawcę od prawdziwego partnera produkcyjnego.

Ograniczanie typowych zagrożeń związanych z dostawą

Nawet najlepiej ułożone plany mogą napotkać wyzwania. Różnica polega na tym, jak producent przygotowuje się na nie i jak na nie reaguje. Przez lata opracowaliśmy jasne strategie łagodzenia najczęstszych przyczyn opóźnień.

| Najczęstsza przyczyna opóźnień | Proaktywna strategia łagodzenia skutków |

|---|---|

| Niedobór surowców | Ustanowienie wstępnie zweryfikowanej sieci wielu dostawców materiałów. |

| Nieoczekiwany przestój maszyny | Wdrożenie rygorystycznego, opartego na danych programu konserwacji zapobiegawczej. |

| Problemy z jakością w połowie produkcji | Wykorzystanie wewnątrzprocesowej kontroli jakości (IPQC) do wczesnego wychwytywania odchyleń. |

| Przerwy w komunikacji | Przydzielenie dedykowanego kierownika projektu jako pojedynczego punktu kontaktowego. |

Zajmując się tymi potencjalnymi problemami, budujemy niezawodność w naszym procesie, zapewniając, że możemy śmiało zobowiązać się i dotrzymać terminów dostaw, na których polegają nasi klienci.

Terminowa dostawa nie jest dziełem przypadku; to wynik rygorystycznego planowania i proaktywnego zarządzania. Niezawodny producent maszyn CNC opracowuje harmonogramy produkcji, od szybkiego prototypowania po duże serie, wykorzystując zaawansowane systemy, jasną komunikację i solidne ograniczanie ryzyka, aby zapewnić, że części dotrą zgodnie z obietnicą.

Komunikacja z dostawcami i szybkość reakcji

Czy kiedykolwiek czułeś, że pilność twojego projektu została utracona w pustce powolnych odpowiedzi e-mail i niejasnych aktualizacji? Czy jesteś zmęczony ściganiem dostawców za podstawowe informacje, które powinny być łatwo dostępne?

Skuteczna komunikacja z dostawcami opiera się na przejrzystości, szybkiej wycenie i proaktywnych aktualizacjach. Responsywny producent maszyn CNC szybko reaguje na zmiany projektowe, pytania techniczne i pilne prośby, co buduje zaufanie i utrzymuje projekt zgodnie z harmonogramem i budżetem.

Fundament zaufania: Jasna i proaktywna komunikacja

W branży produkcyjnej komunikacja to nie tylko wymiana informacji; to podstawa udanego partnerstwa. Gdy dostawca komunikuje się w sposób jasny i proaktywny, sygnalizuje szacunek dla czasu, budżetu i celów projektu. To nie jest tylko "miło mieć" - to krytyczny element, który oddziela przeciętnego dostawcę od prawdziwego partnera produkcyjnego. Bez tego nawet najbardziej zaawansowany technologicznie obiekt może powodować kosztowne opóźnienia i frustrację.

Od dwuznaczności do jasności

Jasna komunikacja zaczyna się od słuchania. Świetny dostawca nie tylko czyta zamówienie, ale stara się zrozumieć jego treść. zamiar za projektem. Zadają wyjaśniające pytania dotyczące krytycznych cech, tolerancji i zastosowania końcowego. Zapewnia to, że obie strony mają dokładnie taką samą wizję końcowej części, zapobiegając nieporozumieniom, które mogłyby prowadzić do złomowania lub przeróbek. Ten proces osiągania wspólnego zrozumienia ma kluczowe znaczenie dla powodzenia projektu. W naszych projektach w PTSMAKE ustanawiamy jeden punkt kontaktowy dla każdego projektu, aby usprawnić ten proces i zapewnić, że nic nie zostanie utracone w tłumaczeniu. To dostosowanie, lub izomorfizm4Pomiędzy Twoim projektem a naszym planem produkcyjnym nie można negocjować.

Moc szybkiego cytatu

Wycena jest często pierwszą prawdziwą interakcją z potencjalnym klientem. producent obróbki cnc. Powolna, niekompletna lub niedokładna wycena to poważny sygnał ostrzegawczy. Sugeruje to dezorganizację procesów wewnętrznych lub brak zainteresowania projektem. Z kolei szybka, szczegółowa i dokładna wycena świadczy o wydajności i szacunku. Pokazuje, że dostawca ma wiedzę specjalistyczną, aby szybko przeanalizować projekt, ocenić wymagania produkcyjne i zapewnić jasny podział kosztów. Ta początkowa reakcja nadaje ton całej relacji i daje pewność, że można iść naprzód.

Proaktywne aktualizacje a reaktywne odpowiedzi

Najlepsi dostawcy nie czekają, aż poprosisz o aktualizację. Dostarczają proaktywnych informacji na kluczowych etapach projektu. Buduje to ogromne zaufanie i eliminuje niepokój związany z nieznanym.

| Styl komunikacji | Reaktywny dostawca | Proaktywny dostawca (nasze podejście) |

|---|---|---|

| Rozpoczęcie projektu | Potwierdza otrzymanie zamówienia. | Potwierdza zamówienie, przedstawia szacowany harmonogram z kluczowymi etapami. |

| Podczas produkcji | Cichy, chyba że wystąpi problem. | Wysyła aktualizacje po osiągnięciu kamieni milowych (np. otrzymanie materiału, zakończenie kontroli pierwszego artykułu). |

| Potencjalny problem | Informuje użytkownika po wystąpieniu opóźnienia. | Ostrzega o potencjalnym problemie i proponuje rozwiązanie, zanim wpłynie on na harmonogram. |

| Wysyłka | Wysyła numer przesyłki na żądanie. | Automatycznie wysyła numer śledzenia i potwierdza wysyłkę. |

Utrzymywanie projektów na właściwym torze: Responsywność w działaniu

Zaufanie buduje się poprzez proaktywną komunikację, ale jest ono testowane, gdy pojawiają się wyzwania. Projekt rzadko przebiega zgodnie z planem. Pliki projektowe są poprawiane, pojawiają się pytania techniczne i występują nieoczekiwane pilne potrzeby. Sposób, w jaki dostawca reaguje w tych krytycznych momentach, definiuje jego wartość jako partnera. Reagujący dostawca nie tylko reaguje, ale ma też systemy do skutecznego zarządzania tymi zdarzeniami, zapobiegając przekształcaniu się drobnych problemów w poważne opóźnienia.

Zwinna obsługa zmian projektowych

Poprawki projektowe są rzeczywistością w rozwoju produktu. Odpowiedzialny dostawca rozumie to i ma jasny proces zarządzania nimi. Po przesłaniu poprawionego pliku CAD nie powinieneś czekać kilka dni na potwierdzenie. Dostawca powinien szybko potwierdzić zmianę, ocenić jej wpływ na koszty i harmonogram oraz przekazać jasną informację zwrotną do zatwierdzenia. W przeszłości widzieliśmy, jak powolna reakcja na prostą zmianę projektu może opóźnić produkcję o tydzień, co z kolei wpływa na cały harmonogram wprowadzania produktu na rynek. Aby temu zapobiec, stosujemy formalny proces powiadamiania o zmianach inżynieryjnych (ECN), który zapewnia, że każda zmiana jest udokumentowana, sprawdzona przez naszych inżynierów i potwierdzona z klientem przed wdrożeniem.

Udzielanie specjalistycznych odpowiedzi technicznych

W przypadku pytań technicznych - niezależnie od tego, czy chodzi o wybór materiału, opcje wykończenia powierzchni czy sugestie dotyczące projektowania pod kątem możliwości produkcyjnych (DFM) - należy porozmawiać z ekspertem. Responsywny dostawca zapewnia dostęp do swoich inżynierów. Nie powinieneś utknąć w pętli ze sprzedawcą, który musi przekazywać pytania w tę i z powrotem. Bezpośredni dostęp do wiedzy inżynierskiej zapewnia natychmiastowe, dokładne odpowiedzi, które pomagają szybko podejmować świadome decyzje. Takie podejście oparte na współpracy zapewnia, że końcowa część jest nie tylko prawidłowo wyprodukowana, ale także zoptymalizowana pod kątem wydajności i kosztów.

Zarządzanie pilnymi żądaniami

Czasami potrzebujesz części na wczoraj. Chociaż nie zawsze jest to możliwe, responsywny dostawca będzie miał jasny protokół oceny pilnych żądań. Nie powie po prostu "nie". Oceni swój bieżący harmonogram produkcji, zbada opcje przyspieszenia i udzieli realistycznej i uczciwej odpowiedzi na temat tego, co jest osiągalne.

| Etap żądania | Niereagujący dostawca | Odpowiedzialny dostawca |

|---|---|---|

| Pierwszy kontakt | Czas oczekiwania na odpowiedź wynosi 24-48 godzin. | Odpowiada w ciągu kilku godzin, aby potwierdzić żądanie. |

| Kontrola wykonalności | Niejasna odpowiedź: "Zobaczymy, co da się zrobić". | Udziela konkretnej odpowiedzi na temat wykonalności i potencjalnego harmonogramu w ciągu jednego dnia roboczego. |

| Kosztorys | Zapewnia zawyżoną "opłatę za pośpiech" bez uzasadnienia. | Zapewnia jasną wycenę z wyszczególnieniem wszelkich kosztów przyspieszenia (np. nadgodzin, specjalnej wysyłki). |

| Zaangażowanie | Składa obietnicę, której nie może dotrzymać, co prowadzi do opóźnienia. | Zobowiązuje się do realistycznego harmonogramu i zapewnia częste aktualizacje. |

Jasna, proaktywna komunikacja buduje fundamentalne zaufanie. Prawdziwie responsywny dostawca udowadnia to poprzez sprawną obsługę zmian projektowych, pytań technicznych i pilnych próśb, utrzymując postęp projektu bez kosztownych opóźnień i wzmacniając partnerstwo przy każdej interakcji.

Wybór materiałów i identyfikowalność: Czego oczekiwać od producenta maszyn CNC?

Czy kiedykolwiek zdarzyło Ci się zatwierdzić prototyp, który wyglądał idealnie, ale niespodziewanie zawiódł pod wpływem rzeczywistych obciążeń? Problem często leży w niezweryfikowanej historii materiału.

Najwyższej klasy producent maszyn CNC weryfikuje jakość materiałów poprzez rygorystyczne inspekcje i testy przychodzące, utrzymuje nieprzerwany łańcuch identyfikowalności od surowca do gotowej części i zapewnia kompleksową dokumentację, taką jak raporty z testów materiałowych (MTR) i certyfikaty zgodności (CoC), aby zagwarantować zgodność.

Podstawą każdej wysokiej jakości obrabianej części jest sam surowiec. Twierdzenie o użyciu określonego gatunku aluminium lub stali nierdzewnej jest bez znaczenia bez solidnego procesu weryfikacji. W PTSMAKE traktujemy weryfikację materiału nie jako ostateczne pole wyboru, ale jako krytyczny pierwszy krok w procesie produkcyjnym. Chodzi o budowanie zaufania od podstaw.

Inspekcja materiałów przychodzących: Pierwsza linia obrony

Zanim jakikolwiek materiał zostanie przyjęty do naszego magazynu, przechodzi rygorystyczną kontrolę przychodzącą. To nie jest tylko szybki rzut oka. Nasz zespół ds. jakości skrupulatnie sprawdza dostawę pod kątem zamówienia zakupu i dokumentacji dostawcy. Weryfikujemy wymiary, szukamy wszelkich wad powierzchniowych i upewniamy się, że materiał jest prawidłowo oznaczony numerem cieplnym lub numerem partii. Ten wstępny etap ma kluczowe znaczenie, ponieważ wyłapuje oczywiste rozbieżności, zanim wejdą one do procesu produkcyjnego, oszczędzając znaczną ilość czasu i zasobów. Każdy materiał, który nie przejdzie tej wstępnej kontroli, jest natychmiast poddawany kwarantannie i zwracany do dostawcy.

Zaawansowane testy zapewniające niepodważalną jakość

Kontrole wizualne są ważne, ale nie mówią wszystkiego. Aby naprawdę zweryfikować integralność materiału, polegamy na zaawansowanych metodach testowania. Konkretne testy zależą od materiału i wymagań klienta, zwłaszcza w przypadku części używanych w delikatnych zastosowaniach.

Weryfikacja składu chemicznego

W przypadku stopów metali potwierdzenie dokładnego składu chemicznego nie podlega negocjacjom. Używamy analizatorów PMI (Positive Material Identification), które wykorzystują technologię zwaną spektrometria5, aby potwierdzić, że skład pierwiastkowy materiału jest zgodny z określonym gatunkiem. Na przykład, upewnienie się, że stal nierdzewna 316 ma prawidłowy procent molibdenu, ma kluczowe znaczenie dla jej odporności na korozję. Niewielkie odchylenie może doprowadzić do katastrofalnej awarii w środowisku morskim lub chemicznym.

Potwierdzanie właściwości mechanicznych

Arkusz danych materiału wymienia jego właściwości mechaniczne, ale często przeprowadzamy własne testy, aby zweryfikować te twierdzenia. Obejmują one testy twardości (przy użyciu metod Rockwella lub Brinella) oraz próby rozciągania. Testy na rozciąganie są niszczące, ponieważ próbka jest ciągnięta aż do zerwania, ale dostarczają bezcennych danych na temat ostatecznej wytrzymałości na rozciąganie, granicy plastyczności i wydłużenia. Dane te potwierdzają, że materiał będzie działał zgodnie z oczekiwaniami pod wpływem naprężeń mechanicznych.

| Metoda testowania | Główny cel | Typowe scenariusze zastosowań |

|---|---|---|

| Pozytywny identyfikator materiału (PMI) | Aby zweryfikować skład chemiczny stopu | Komponenty lotnicze, implanty medyczne, zbiorniki wysokociśnieniowe |

| Badanie twardości (Rockwell) | Pomiar odporności na miejscowe odkształcenia plastyczne | Części poddane obróbce cieplnej, powierzchnie odporne na zużycie, kontrole jakości |

| Próba rozciągania (niszcząca) | Określenie wytrzymałości i plastyczności przy rozciąganiu | Krytyczne części konstrukcyjne, elementy nośne, walidacja nowych materiałów |

| Badania ultradźwiękowe (UT) | Wykrywanie wad wewnętrznych, takich jak pęknięcia lub puste przestrzenie | Komponenty o krytycznym znaczeniu dla bezpieczeństwa, grube kęsy surowca, inspekcje spawów |

Weryfikacja to tylko połowa sukcesu; utrzymanie tej weryfikacji w całym procesie produkcyjnym jest tym, co definiuje prawdziwie wiarygodnego partnera. W tym miejscu pojawia się identyfikowalność. Identyfikowalność to zdolność do śledzenia podróży określonej partii materiału od jego źródła, poprzez każdą operację obróbki, aż do ostatecznie zapakowanej części. W branżach takich jak lotnictwo i kosmonautyka, medycyna i motoryzacja, nie jest to "miło mieć", ale obowiązkowy wymóg.

Nieprzerwany łańcuch: Identyfikowalność partii i partii

Od momentu przyjęcia pręta lub arkusza surowca przypisywany jest mu unikalny wewnętrzny numer partii. Numer ten łączy go bezpośrednio z numerem cieplnym dostawcy i powiązanym raportem z testów materiałowych. Ten wewnętrzny identyfikator jest następnie rejestrowany i podąża za materiałem na każdym etapie: cięcia, frezowania CNC, toczenia, operacji wtórnych, takich jak obróbka cieplna lub anodowanie, oraz kontroli końcowej. Każde zlecenie pracy określa dokładną partię materiału, która ma zostać użyta. Tworzy to nieprzerwany łańcuch dokumentacji. W mało prawdopodobnym przypadku późniejszego wykrycia wady materiałowej, możemy natychmiast zidentyfikować każdą pojedynczą część wykonaną z tej konkretnej partii, nawet jeśli były one częścią różnych zamówień. Zdolność ta ma kluczowe znaczenie dla ukierunkowanego wycofywania produktów, minimalizując ryzyko i odpowiedzialność naszych klientów.

Dokumentacja: Dowód zgodności

Jako inżynier lub kierownik ds. zaopatrzenia nie powinieneś wierzyć producentowi na słowo. Dowód znajduje się w dokumentacji. Profesjonalny producent maszyn CNC proaktywnie zapewni jasną i kompleksową dokumentację.

Raporty z testów materiałów (MTR)

Dokument ten, znany również jako raport z testu walcowni lub certyfikowany raport z testu walcowni (CMTR), pochodzi bezpośrednio od producenta materiału. Jest to "świadectwo urodzenia" materiału. Zawiera on szczegółowe wyniki testów przeprowadzonych na określonej liczbie cieplnej materiału, w tym jego dokładną analizę chemiczną i właściwości mechaniczne. Zawsze upewniamy się, że otrzymany przez nas MTR odpowiada materiałowi, którego używamy w projekcie.

Certyfikaty zgodności (CoC)

Podczas gdy MTR poświadcza surowiec, Certyfikat Zgodności (CoC) jest dokumentem wydawanym przez nas, producenta części. CoC to nasza formalna deklaracja, że wyprodukowane przez nas gotowe części spełniają wszystkie specyfikacje klienta - od użytego materiału po tolerancje wymiarowe, wykończenie i wszelkie inne wymagania określone na rysunkach i w zamówieniu. Jest to ostateczne zapewnienie, że to, co otrzymujesz, jest dokładnie tym, co zamówiłeś.

| Typ dokumentu | Dostarczone przez | Co potwierdza |

|---|---|---|

| Raport z testów materiałowych (MTR) | Młynek do materiałów | Właściwości chemiczne i fizyczne partii surowca (liczba cieplna). |

| Certyfikat zgodności (CoC) | Producent części (PTSMAKE) | Gotowa część jest zgodna ze wszystkimi specyfikacjami i wymaganiami rysunkowymi. |

| Raport z inspekcji końcowej | Producent części (PTSMAKE) | Zmierzone dane wymiarowe dla określonych cech gotowych części. |

Niezawodność części zaczyna się od jej materiału. Godny zaufania producent obrabiarek CNC zapewnia jakość poprzez rygorystyczne testy weryfikacyjne i utrzymuje kompletny, nieprzerwany rejestr identyfikowalności. Proces ten, wspierany przez przejrzystą dokumentację, taką jak MTR i CoC, gwarantuje, że końcowe komponenty spełniają rygorystyczne wymagania każdej branży.

Efektywność kosztowa i inżynieria wartości

Trudno zrozumieć, dlaczego ceny obróbki CNC tak bardzo się różnią? Obawiasz się, że najniższa cena może wiązać się z ukrytymi kosztami, takimi jak opóźnienia lub niska jakość, co ostatecznie zrujnuje budżet projektu?

Prawdziwa efektywność kosztowa oferowana przez wiodącego producenta maszyn CNC nie polega na poświęcaniu jakości na rzecz niższej ceny. Osiąga się ją dzięki strategicznemu połączeniu wydajnych procesów, inteligentnej automatyzacji i współpracy przy projektowaniu pod kątem możliwości produkcyjnych (DFM) w celu maksymalizacji wartości od prototypu do produkcji.

Powszechnym błędem jest przekonanie, że opłacalność oznacza po prostu znalezienie najtańszej oferty. Jednak prawdziwy koszt obrabianej części wykracza daleko poza cenę początkową. Obejmuje on potencjalne koszty opóźnień, odrzutów i awarii w terenie. Strategiczny partner w zakresie obróbki CNC koncentruje się na dostarczaniu długoterminowej wartości poprzez optymalizację każdego etapu procesu produkcyjnego. Zaczyna się to na długo przed rozpoczęciem cięcia przez maszynę.

Potęga projektowania pod kątem możliwości produkcyjnych (DFM)

Jednym z najważniejszych obszarów optymalizacji kosztów jest DFM. Jest to proces oparty na współpracy, w którym współpracujemy z zespołem projektowym w celu wprowadzenia drobnych korekt, które mogą prowadzić do znacznych oszczędności. Na przykład, w poprzednim projekcie PTSMAKE, projekt klienta obejmował kilka głębokich kieszeni z bardzo ostrymi narożnikami wewnętrznymi. Chociaż było to możliwe do osiągnięcia, wymagało specjalistycznego oprzyrządowania i znacznie dłuższego czasu obróbki. Sugerując nieco większy promień naroża, zachowaliśmy pełną funkcjonalność części, jednocześnie skracając czas obróbki o ponad 30%. Ta prosta zmiana, dokonana przed rozpoczęciem produkcji, pozwoliła klientowi zaoszczędzić znaczną kwotę na zamówieniu wielkoseryjnym.

Wydajne procesy i optymalizacja ścieżki narzędzia

W warsztacie kluczowa jest wydajność. Zaawansowane oprogramowanie CAM pozwala nam tworzyć wysoce zoptymalizowane ścieżki narzędzia, które minimalizują ruch maszyny i skracają czas cyklu. Każda sekunda zaoszczędzona na pojedynczej części przekłada się na znaczną redukcję kosztów w całym cyklu produkcyjnym. Koncentrujemy się również na minimalizacji czasu konfiguracji poprzez modułowe oprzyrządowanie i znormalizowane procedury. Ta elastyczność pozwala nam szybko przełączać się między zadaniami, zmniejszając koszty ogólne i czyniąc nas bardziej konkurencyjnymi zarówno w przypadku małych, jak i dużych partii. Ta doskonałość operacyjna jest cechą charakterystyczną najwyższej klasy zakładów produkcyjnych. producent obróbki cnc. Kluczowym wskaźnikiem, który monitorujemy, jest Czas taktu6co pomaga nam dostosować tempo produkcji bezpośrednio do zapotrzebowania klientów, zapobiegając nadprodukcji i marnotrawstwu.

Wybór i wykorzystanie materiałów

Koszty materiałów mogą stanowić dużą część ostatecznej ceny części. Nasza rola obejmuje więcej niż tylko zamawianie określonego materiału. Analizujemy geometrię części, aby wybrać najbardziej odpowiedni rozmiar surowca, minimalizując ilość odpadów. W przypadku niedawnego komponentu lotniczego odkryliśmy, że nieznacznie zmieniając orientację części na materiale magazynowym, mogliśmy zmniejszyć ilość odpadów o 15%, przenosząc te oszczędności bezpośrednio na klienta.

| Taktyka optymalizacji | Podejście standardowe | Zoptymalizowane podejście | Potencjalny wpływ na koszty |

|---|---|---|---|

| Narożniki wewnętrzne | Ostre narożniki 90 | Zaokrąglone narożniki (np. 3 mm) | 20-40% redukcja czasu obróbki |

| Wykorzystanie materiałów | Domyślny rozmiar zapasów | Zoptymalizowany rozmiar gniazda/zapasu | 5-15% redukcja kosztów materiałów |

| Grubość ścianki | Bardzo cienkie ścianki (<0,5 mm) | Jednolite, grubsze ścianki (>1 mm) | Zmniejsza wibracje, poprawia wykończenie |

| Tolerancje | Wszędzie zbyt ciasno | Tylko krytyczne tolerancje | Skraca czas kontroli i zmniejsza liczbę odrzutów |

Równoważenie "żelaznego trójkąta" ceny, jakości i skalowalności jest ciągłym wyzwaniem, zwłaszcza przy przechodzeniu od pojedynczego prototypu do pełnej serii produkcyjnej. To, co sprawdza się na jednym etapie, może nie być optymalne na drugim. Kluczem jest współpraca z partnerem produkcyjnym, który rozumie, jak radzić sobie z tymi kompromisami i może zapewnić jasną ścieżkę rozwoju.

Prototypowanie: Szybkość i informacja zwrotna ponad koszt jednostkowy

Podczas fazy prototypowania głównymi celami są szybkość i walidacja projektu. Koszt jednej części będzie naturalnie wyższy, ponieważ koszty konfiguracji są amortyzowane przez jedną lub kilka jednostek. Na tym etapie wartość nie tkwi w najniższej cenie. Jest to szybki czas realizacji, który pozwala zespołowi inżynierów na szybszą iterację. Znajduje się również w jakości informacji zwrotnych. W PTSMAKE, gdy produkujemy prototyp, nie tylko wysyłamy część; dostarczamy raport DFM, który podkreśla potencjalne możliwości obniżenia kosztów dla przyszłych serii produkcyjnych. Ta inwestycja we współpracę na wczesnym etapie opłaca się, gdy przychodzi czas na skalowanie.

Produkcja: Skupienie się na skalowalności i spójności

Wraz z przejściem do produkcji małoseryjnej lub masowej zmienia się model ekonomiczny. Nacisk kładziony jest na zmniejszenie kosztu na część przy jednoczesnym zachowaniu absolutnej spójności. W tym miejscu początkowa praca DFM staje się krytyczna. Automatyzacja również odgrywa większą rolę. W przypadku większych serii możemy wdrożyć zrobotyzowane ramiona do załadunku i rozładunku części lub użyć sond w procesie w celu zautomatyzowania kontroli jakości. Inwestycje te zmniejszają koszty pracy i błędy ludzkie, zapewniając, że każda część, od pierwszej do dziesięciotysięcznej, spełnia dokładnie te same specyfikacje.

Prawdziwe znaczenie skalowalności

Prawdziwie skalowalny producent obróbki cnc ma nie tylko więcej maszyn, ale także skalowalne procesy. Oznacza to posiadanie solidnych systemów jakości, które mogą obsłużyć zwiększoną ilość, ustalone łańcuchy dostaw materiałów i kontrole procesów potrzebne do zapewnienia spójności. Weryfikując partnera, zapytaj, jak poradziłby sobie z 10-krotnym wzrostem wolumenu zamówień. Ich odpowiedź ujawni ich prawdziwą skalowalność.

| Etap projektu | Główny cel | Kluczowy czynnik kosztotwórczy | Idealny partner |

|---|---|---|---|

| Prototyp | Szybkość i walidacja projektu | Czas konfiguracji i opinie inżynierów | Szybka realizacja, doświadczenie w zakresie DFM |

| Niska objętość | Weryfikacja procesu i dopasowanie do rynku | Czas obróbki i materiał | Elastyczne konfiguracje, kontrola procesu |

| Duża objętość | Koszt na część i spójność | Automatyzacja i pozyskiwanie materiałów | Zoptymalizowane czasy cykli, łańcuch dostaw |

Efektywne zarządzanie kosztami w obróbce CNC wykracza poza cenę. Obejmuje ono partnerstwo skoncentrowane na inżynierii wartości poprzez inteligentne DFM, wydajne procesy i jasną strategię równoważenia ceny, jakości i skalowalności w miarę ewolucji projektu od pojedynczego prototypu do pełnej produkcji.

Zarządzanie złożonością wielu dostawców

Masz dość żonglowania arkuszami kalkulacyjnymi wielu dostawców, ścigania aktualizacji od różnych osób kontaktowych i radzenia sobie z niespójną jakością? Czy ta złożoność powoduje opóźnienia i nadwyręża budżet?

Rozwiązaniem jest konsolidacja łańcucha dostaw z jednym, zintegrowanym partnerem. Współpraca z jednym ekspertem w dziedzinie obróbki CNC usprawnia komunikację, ujednolica zapewnienie jakości i upraszcza logistykę, oszczędzając czas, pieniądze i stres.

Ukryte obciążenia związane z pękniętym łańcuchem dostaw

Zarządzanie wieloma dostawcami może wydawać się dobrym sposobem na dywersyfikację ryzyka lub znalezienie najniższej ceny dla każdego komponentu, ale często wprowadza ukryte koszty i nieefektywność, które mogą sparaliżować projekt. Złożoność wykracza daleko poza zarządzanie kilkoma dodatkowymi fakturami. Z mojego doświadczenia wynika, że wyzwania te szybko narastają, powodując znaczne tarcia w cyklu życia produktu.

Przerwy w komunikacji

Współpracując z oddzielnymi dostawcami w zakresie obróbki CNC, formowania wtryskowego i wykańczania, tworzysz wiele rozłącznych linii komunikacyjnych. Każdy dostawca ma inny punkt kontaktowy, inny styl raportowania i potencjalnie inną strefę czasową. Prosta aktualizacja projektu wymaga koordynacji z każdym dostawcą, upewniając się, że wszyscy rozumieją zmianę i jej wpływ na ich proces. Stwarza to możliwości błędnej interpretacji, prowadząc do błędów, przeróbek i opóźnień. To, co powinno być prostą aktualizacją, staje się złożonym zadaniem logistycznym, pochłaniającym cenny czas inżynierów.

Niespójna kontrola jakości

Każdy partner produkcyjny ma własne standardy i procesy zapewniania jakości (QA). Jeden dostawca może mieć niewiarygodnie wąskie tolerancje dla swoich obrabianych części, podczas gdy formowane komponenty innego mają szersze dopuszczalne odchylenia. Gdy części te muszą być płynnie zintegrowane, nawet niewielkie różnice mogą prowadzić do poważnych problemów z montażem. Widziałem projekty opóźnione o tygodnie, ponieważ część obrabiana CNC od jednego dostawcy nie pasowała idealnie do obudowy formowanej wtryskowo od innego. Śledzenie pierwotnej przyczyny staje się grą w obwinianie, a ty znajdujesz się pośrodku. Ten problem Fragmentacja łańcucha dostaw7 jest częstym źródłem niepowodzeń projektów.

Koszmary logistyczne

Koordynowanie logistyki z wielu lokalizacji to praca na pełen etat. Musisz zarządzać rozłożonymi w czasie harmonogramami dostaw, śledzić oddzielne przesyłki i obsługiwać różne formalności celne dla każdego importu. Opóźnienie ze strony jednego dostawcy może wywołać efekt domina, zatrzymując całą linię produkcyjną w oczekiwaniu na krytyczny komponent. Wpływa to nie tylko na harmonogram, ale także zwiększa koszty wysyłki i koszty utrzymywania zapasów, ponieważ części docierają w różnym czasie i muszą być przechowywane, dopóki wszystkie komponenty nie będą gotowe do montażu.

Oto prosty podział dodatkowej złożoności:

| Aspekt | Scenariusz z wieloma dostawcami | Partner z jednego źródła |

|---|---|---|

| Komunikacja | Wiele kontaktów, stref czasowych i stylów raportowania. | Pojedynczy punkt kontaktowy dla całego projektu. |

| Kontrola jakości | Odmienne standardy, ryzyko integracji. | Ujednolicony system kontroli jakości, zapewniający dopasowanie i działanie wszystkich części. |

| Logistyka | Wiele przesyłek, formularzy celnych i terminów. | Jedna skonsolidowana przesyłka, uproszczone formalności. |

| Odpowiedzialność | Rozproszona odpowiedzialność, możliwość zrzucania winy na innych. | Pełna odpowiedzialność za wynik końcowy. |

Strategiczna przewaga zintegrowanego partnera produkcyjnego

Przejście od podejścia opartego na wielu dostawcach do partnera z jednego źródła to nie tylko wygoda; to strategiczne posunięcie, które zapewnia potężną przewagę konkurencyjną. Zintegrowany producent obróbki cnc która zajmuje się również usługami takimi jak formowanie wtryskowe, działa jako prawdziwe rozszerzenie zespołu, dostosowując swoje procesy do celów projektu od początku do końca. Ta synergia przekształca proces zaopatrzenia z serii transakcji w partnerstwo oparte na współpracy.

Pojedyncze źródło prawdy

Najbardziej bezpośrednią korzyścią jest posiadanie jednego punktu kontaktowego. W PTSMAKE nasi kierownicy projektów nadzorują każdy etap produkcji, od wstępnej analizy DFM dla prototypu frezowanego CNC po końcową kontrolę jakości dużej partii formowanych części. Gdy masz pytanie lub potrzebujesz dokonać zmiany, masz jedną osobę, do której możesz zadzwonić. Osoba ta rozumie cały zakres projektu, zapewniając, że wszelkie zmiany są płynnie przekazywane do wszystkich działów wewnętrznych. Eliminuje to ryzyko błędnej komunikacji i zapewnia, że wszyscy pracują w oparciu o ten sam podręcznik.

Jednolita i bezkompromisowa jakość

Gdy jeden partner jest odpowiedzialny za wszystkie komponenty, jest on w pełni odpowiedzialny za ostateczne dopasowanie i działanie. Nie ma wskazywania palcem. Zintegrowany partner zapewnia, że wykończenie powierzchni obrabianej części aluminiowej jest idealne dla procesu obtrysku, który będzie również obsługiwany. Gwarantuje, że toczony CNC sworzeń będzie dokładnie pasował do formowanego wtryskowo koła zębatego, ponieważ kontroluje tolerancje obu elementów. Nasz system jakości w PTSMAKE został zaprojektowany do zarządzania tymi współzależnościami, przeprowadzając testy dopasowania i kontrole funkcjonalne, zanim cokolwiek zostanie wysłane. Ten ujednolicony proces kontroli jakości odciąża linię montażową i zapewnia, że produkt końcowy spełnia dokładne specyfikacje.

Przyspieszone terminy i uproszczona logistyka

Zintegrowany partner może zoptymalizować cały proces produkcji. Na przykład, możemy rozpocząć obróbkę CNC krytycznych metalowych wkładek, podczas gdy forma wtryskowa jest nadal wytwarzana. Takie równoległe przetwarzanie, zarządzane pod jednym dachem, może znacznie skrócić całkowity czas realizacji w porównaniu do oczekiwania na zakończenie prac przez jednego dostawcę przed wysłaniem części do kolejnego. Po zakończeniu produkcji wszystko jest konsolidowane w jedną przesyłkę. Oznacza to jedną fakturę, jeden zestaw dokumentów celnych i jedną dostawę do śledzenia. To uproszczenie nie tylko zmniejsza obciążenie administracyjne, ale także obniża koszty wysyłki i przyspiesza wprowadzenie produktu na rynek.

Żonglowanie wieloma dostawcami wprowadza ukryte koszty poprzez przerwy w komunikacji, niespójności jakościowe i złożoność logistyczną. Współpraca z jednym, zintegrowanym producent obróbki cnc Usprawnia operacje, zapewniając pojedynczy punkt kontaktowy, ujednoliconą kontrolę jakości i uproszczoną logistykę, zapewniając bardziej wydajny i niezawodny proces produkcji.

Budowanie długoterminowych partnerstw

Masz dość niekończącego się cyklu ofertowania i weryfikowania nowych dostawców dla każdego projektu? Martwisz się, że kolejny nowy dostawca może nie spełniać Twoich standardów jakości, co doprowadzi do kosztownych opóźnień?

Silne, długoterminowe partnerstwo z producentem maszyn CNC to strategiczny atut. Buduje fundament zaufania, zapewniając stałą jakość, niezachwianą niezawodność i wspólne innowacje, które napędzają trwały sukces daleko poza pojedynczym zamówieniem.

Fundacja: Przejście od transakcji do zaufania

Wybierając producenta maszyn CNC nie chodzi tylko o znalezienie najniższej ceny; chodzi o znalezienie partnera, który może konsekwentnie spełniać Twoje specyfikacje. Na początku każda relacja ma charakter transakcyjny. Ty wysyłasz zamówienie, oni dostarczają części. Ale prawdziwe partnerstwo zaczyna się tworzyć, gdy transakcja ewoluuje w głębsze zrozumienie.

Konsekwencja jest najważniejsza

W przypadku nowego dostawcy za każdym razem trzeba na nowo wyjaśniać swoje standardy jakości, wymagania dotyczące wykończenia i krytyczne tolerancje. Długoterminowy partner poznaje jednak Twoje preferencje. Wie, które powierzchnie są kosmetyczne, które wymiary są krytyczne dla funkcjonalności i jak powinny wyglądać raporty z inspekcji. Ta wspólna wiedza eliminuje tarcia i znacznie zmniejsza ryzyko błędnej interpretacji. W naszej pracy w PTSMAKE zaobserwowaliśmy, że to Wzajemne dostosowanie procesów8 jest kluczem do zmniejszenia liczby niezgodności i przyspieszenia realizacji projektów. Producent staje się przedłużeniem Twojego zespołu ds. jakości, przewidując Twoje potrzeby, a nie tylko reagując na Twoje rysunki.

Prawdziwe znaczenie niezawodności

Niezawodność to coś więcej niż dostawa na czas. Chodzi o komunikację, przejrzystość i rozwiązywanie problemów. Niezawodny partner informuje o potencjalnym problemie produkcyjnym przed ma to wpływ na termin, a nie później. Współpracują z Tobą w celu znalezienia rozwiązania, niezależnie od tego, czy chodzi o dostosowanie tolerancji, czy zasugerowanie alternatywy materiałowej. Ta proaktywna komunikacja buduje poziom zaufania, którego jednorazowa relacja transakcyjna nigdy nie osiągnie. Z czasem przestajesz się martwić, czy części się pojawią; wiesz, że tak i wiesz, że będą właściwe.

Poniższa tabela ilustruje różnicę w nakładach czasowych w przypadku współpracy z nowym dostawcą w porównaniu z partnerem o ugruntowanej pozycji w typowym projekcie:

| Zadanie | Czas z nowym dostawcą | Czas z doświadczonym partnerem |

|---|---|---|

| Wdrażanie i weryfikacja | 8-16 godzin | 0 godzin |

| Wyjaśnienia techniczne | 2-5 godzin | <1 godzina |

| Przegląd standardów jakości | 3-6 godzin | 0 godzin |

| Zarządzanie projektami | Wysoki | Niski |

Jak widać, ukryte koszty ciągłego zmieniania dostawców szybko się sumują, nie tylko w pieniądzach, ale także w cennym czasie inżynierów.

Korzyści: Współpraca i przewaga strategiczna

Po ustanowieniu fundamentów zaufania i niezawodności, zaczynają pojawiać się prawdziwe korzyści płynące z długoterminowego partnerstwa. Twój producent maszyn CNC zmienia się z prostego dostawcy w strategicznego współpracownika, który aktywnie przyczynia się do Twojego sukcesu.

Odblokowanie innowacji opartych na współpracy

Jedną z najpotężniejszych zalet jest dostęp do proaktywnych informacji zwrotnych dotyczących projektowania pod kątem możliwości produkcyjnych (DFM). Partner, który rozumie końcowe zastosowanie produktu, może zaoferować spostrzeżenia wykraczające daleko poza druk. W poprzednim projekcie z klientem z sektora motoryzacyjnego, nasz wczesny wkład DFM w złożoną aluminiową obudowę pomógł im skonsolidować dwa komponenty w jeden. Ta zmiana, zasugerowana przez naszych inżynierów, którzy rozumieli ich długoterminowe cele, nie tylko obniżyła koszt części o 30%, ale także poprawiła integralność strukturalną komponentu. Nowy dostawca, skoncentrowany wyłącznie na bieżącym zamówieniu, po prostu obrobiłby dwie oddzielne części zgodnie z projektem. Taka innowacja oparta na współpracy jest możliwa tylko wtedy, gdy obie strony inwestują w długoterminowy wynik.

Uzyskanie przewagi konkurencyjnej

Strategiczne partnerstwo zapewnia znaczącą przewagę konkurencyjną, zwłaszcza na niestabilnym rynku. Kiedy pojawiają się niedobory materiałów lub moce przerobowe maszyn stają się ograniczone, jak myślisz, kogo producent potraktuje priorytetowo? Jednorazowemu klientowi szukającemu najniższej ceny, czy lojalnemu partnerowi, z którym współpracuje od lat? Ten priorytetowy dostęp zapewnia ciągłość pracy linii produkcyjnych, gdy konkurencja może utknąć w martwym punkcie. Zapewnia to poziom odporności łańcucha dostaw, który jest niemożliwy do osiągnięcia poprzez czysto transakcyjne relacje.

Oto porównanie tego, czego można oczekiwać od dostawcy transakcyjnego i partnera strategicznego:

| Atrybut | Dostawca transakcyjny | Partner strategiczny |

|---|---|---|

| Komunikacja | Reaktywny | Proaktywność i współpraca |

| Wejście DFM | Brak lub na żądanie | Oferowane wcześnie i często |

| Rozwiązywanie problemów | Zgłaszane problemy | Proponuje rozwiązania |

| Priorytet | Niski | Wysoki |

| Koncentracja | Cena za część | Całkowity koszt i wartość długoterminowa |

W ostatecznym rozrachunku inwestycja we współpracę z producentem maszyn CNC oznacza nie tylko zakup części, ale także zapewnienie sobie zdolności produkcyjnych, wiedzy specjalistycznej i oddanego sojusznika, który pomoże Ci wprowadzać innowacje i rozwijać się.

Wybór producenta maszyn CNC powinien być postrzegany jako długoterminowa decyzja strategiczna. Partnerstwo oparte na zaufaniu zapewnia stałą jakość, niezawodność i wspólne innowacje, przekształcając dostawcę z pozycji w arkuszu kalkulacyjnym w prawdziwą przewagę konkurencyjną dla Twojej firmy.

Dowiedz się, jak opanowanie GD&T może znacznie poprawić komunikację z producentem i zapewnić prawidłowe wykonanie części za pierwszym razem. ↩

Dowiedz się więcej o nauce o pomiarach i dlaczego ma ona kluczowe znaczenie dla osiągania precyzyjnych wyników produkcyjnych. ↩

Dowiedz się, w jaki sposób ta technika poziomowania produkcji pomaga producentom zapewnić stabilne, przewidywalne czasy realizacji dla wszystkich klientów. ↩

Dowiedz się, w jaki sposób zasada podobieństwa strukturalnego zapewnia idealne odzwierciedlenie intencji projektowych w końcowej części. ↩

Odkryj, w jaki sposób spektrometria zapewnia zgodność składu chemicznego materiału ze specyfikacjami technicznymi. ↩

Dowiedz się, w jaki sposób zasada lean manufacturing pomaga zoptymalizować przepływ produkcji i obniżyć koszty obróbki CNC. ↩

Kliknij, aby dowiedzieć się, jak przezwyciężenie fragmentacji łańcucha dostaw może bezpośrednio zwiększyć wydajność projektu i zmniejszyć kosztowne ryzyko. ↩

Dowiedz się, w jaki sposób dostosowanie procesów produkcyjnych z partnerem może zmniejszyć ilość odpadów i skrócić cykl rozwoju produktu. ↩