Znalezienie odpowiedniego producenta odlewów ciśnieniowych przypomina poruszanie się po labiryncie twierdzeń technicznych i obietnic marketingowych. Potrzebujesz precyzyjnych części, które spełniają rygorystyczne tolerancje, ale jak oddzielić naprawdę zdolnych producentów od tych, którzy tylko mówią dobrą grę?

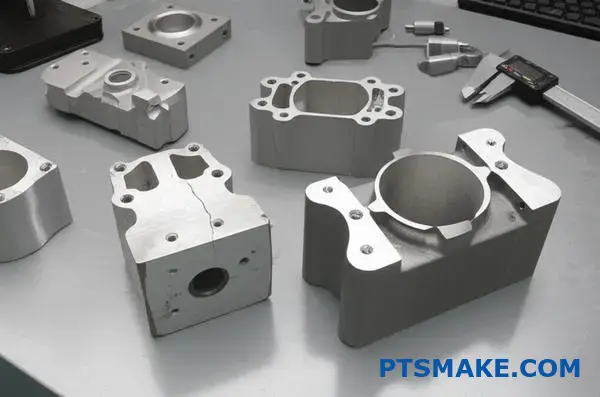

Niezawodny producent odlewów ciśnieniowych łączy w sobie zaawansowany sprzęt, sprawdzoną wiedzę na temat stopów, rygorystyczną kontrolę jakości i kompleksowe zarządzanie projektem od początkowego zapytania ofertowego do pełnej produkcji. Najlepsi partnerzy demonstrują swoje możliwości poprzez udokumentowane procesy, spójne wyniki i przejrzystą komunikację na każdym etapie projektu.

W PTSMAKE pracowałem z producentami z całego spektrum i widziałem prawdziwą różnicę między dobrymi intencjami a rzeczywistą dostawą. Pytania, które omówię poniżej, pochodzą bezpośrednio z sytuacji, w których odpowiednia wiedza stanowiła różnicę między sukcesem projektu a kosztownymi opóźnieniami.

Co praktycznie definiuje wysokiej jakości część odlewaną ciśnieniowo?

Wyjdźmy poza podręcznikowe definicje. Wysokiej jakości część odlewana ciśnieniowo to taka, która bezbłędnie spełnia swoją funkcję w produkcie końcowym. To bardzo proste.

Ta praktyczna jakość to nie tylko pojedyncza cecha. Jest to połączenie kilku krytycznych wskaźników. Każdy z nich odgrywa istotną rolę.

Kluczowe wskaźniki praktyczne

Wydajność części zależy od tych podstawowych czynników. Są one prawdziwą miarą jakości.

| Metryczny | Praktyczny wpływ na funkcjonowanie |

|---|---|

| Dokładność wymiarowa | Gwarantuje idealne dopasowanie części. |

| Wykończenie powierzchni | Wpływa na wygląd i przyczepność powłoki. |

| Właściwości mechaniczne | Określa trwałość i nośność. |

| Brak wad | Zapobiega nieoczekiwanym i przedwczesnym awariom. |

Wysokiej jakości część to coś więcej niż tylko liczby w arkuszu specyfikacji. Chodzi o osiągnięcie spójności w całym cyklu produkcyjnym. Zapewnia to niezawodne działanie każdego pojedynczego komponentu.

Rzeczywistość tolerancji

Często wymagane są wąskie tolerancje. Z naszego doświadczenia wynika jednak, że pierwsze pytanie powinno brzmieć dlaczego. Czy chodzi o dopasowanie, funkcjonalność czy estetykę?

Zrozumienie końcowego zastosowania pozwala nam zoptymalizować proces produkcji. Takie podejście oparte na współpracy pomaga uniknąć niepotrzebnych kosztów dla naszych klientów. Zapewnia, że specyfikacja jest praktyczna i celowa.

Integralność materiałów nie podlega negocjacjom

Właściwości mechaniczne, takie jak wytrzymałość, są kształtowane podczas samego odlewania. Prędkość wtrysku stopionego metalu i późniejsza szybkość chłodzenia są krytycznymi zmiennymi.

Kontrola nad procesem chłodzenia ma kluczowe znaczenie. Ma ona bezpośredni wpływ na dendrytyczny1 rozstaw ramion. To z kolei definiuje jego ostateczną wytrzymałość i plastyczność.

Doświadczony producent odlewów ciśnieniowych wie, jak zarządzać tymi zmiennymi. Gwarantuje to, że końcowa część wytrzyma rzeczywiste naprężenia bez awarii. W PTSMAKE używamy oprogramowania symulacyjnego do przewidywania i optymalizacji tych wyników przed rozpoczęciem produkcji.

Wartość wysokiej jakości części odlewanych ciśnieniowo przejawia się w ich wydajności. Definiują ją precyzyjne wymiary, nieskazitelne wykończenie i solidne właściwości mechaniczne, które zapewniają doskonałe i niezawodne działanie w końcowym montażu produktu, a nie tylko w raporcie jakości.

Jakie są podstawowe właściwości stopów odlewniczych?

Wybór odpowiedniego stopu odlewniczego ma kluczowe znaczenie. Wykracza on poza sam koszt początkowy. Właściwości stopu mają bezpośredni wpływ na wydajność i możliwości produkcyjne części.

Kluczowe właściwości materiału

Skupiamy się na czterech podstawowych właściwościach. Są to temperatura topnienia, płynność, stosunek wytrzymałości do masy i odporność na korozję. Każda z nich odgrywa istotną rolę.

Ich zrozumienie decyduje o ostatecznym zastosowaniu stopu.

| Własność | Znaczenie w odlewnictwie ciśnieniowym |

|---|---|

| Temperatura topnienia | Wpływa na koszty energii i żywotność formy |

| Płynność | Określa zdolność do wypełniania złożonych wnęk formy |

| Wytrzymałość do wagi | Kluczowe dla lekkich i wytrzymałych części |

Równowaga ta zapewnia, że końcowy komponent doskonale spełnia specyfikacje projektowe.

Dlaczego te właściwości mają znaczenie

Wybór stopu jest decyzją strategiczną. Niska temperatura topnienia, występująca w stopach cynku, oznacza niższe koszty energii. Wydłuża również żywotność form stalowych, co jest istotnym czynnikiem w budżetowaniu produkcji.

Wysoka płynność jest kolejnym kluczowym czynnikiem. Pozwala ona stopionemu metalowi wypełniać cienkie ścianki i skomplikowane detale. Stopy cynku i magnezu wyróżniają się pod tym względem. Zmniejsza to ryzyko wystąpienia wad.

Równoważenie siły i wagi

Stosunek wytrzymałości do masy ma kluczowe znaczenie. Jest to szczególnie ważne w branży motoryzacyjnej i lotniczej. Stopy magnezu są tutaj mistrzami, oferując dużą wytrzymałość przy niewiarygodnej lekkości. Aluminium jest popularnym, wszechstronnym materiałem. Oferuje doskonałą równowagę między wytrzymałością, wagą i kosztami. Wąskie zakres krzepnięcia2 niektórych stopów aluminium jest również kluczową zaletą.

| Stop | Kluczowe korzyści | Wspólna aplikacja |

|---|---|---|

| Cynk | Wysoka płynność, niska temperatura topnienia | Skomplikowane elementy dekoracyjne, elektronika |

| Aluminium | Zrównoważone właściwości, opłacalność | Części samochodowe, towary konsumpcyjne |

| Magnez | Najwyższy stosunek wytrzymałości do wagi | Części lotnicze, elektronarzędzia |

Odporność na żywioły

Odporność na korozję ma kluczowe znaczenie dla części pracujących w trudnych warunkach. Niektóre stopy są naturalnie odporne na rdzę. Może to wyeliminować potrzebę wtórnego wykończenia, takiego jak malowanie. Jako producent odlewów ciśnieniowych, Pomagamy klientom poruszać się po tych kompromisach, aby znaleźć optymalne rozwiązanie.

Wybór odpowiedniego stopu to zadanie wymagające zachowania równowagi. Właściwości takie jak temperatura topnienia, płynność i stosunek wytrzymałości do masy mają bezpośredni wpływ na końcową wydajność, trwałość i ogólny koszt produkcji. Decyzja ta ma fundamentalne znaczenie dla udanego odlewania ciśnieniowego.

Jaki jest podstawowy cykl produkcji odlewów ciśnieniowych?

Cykl odlewania ciśnieniowego to szybka i precyzyjna sekwencja. Każdy krok ma kluczowe znaczenie dla jakości końcowej części. Pomyśl o tym jak o starannie przygotowanym tańcu. Ten taniec jest powtarzany tysiące razy dziennie. Przeanalizujmy sześć podstawowych etapów.

Spojrzenie praktyka

Cykl ten jest sercem produkcji. Zrozumienie go pomaga w optymalizacji w celu uzyskania lepszych wyników.

Podział sceny

Cały proces jest niezwykle szybki. Kompletny cykl często trwa zaledwie kilka sekund. Szybkość ta sprawia, że odlewanie ciśnieniowe jest idealne do produkcji wielkoseryjnej.

| Etap | Kluczowe działanie |

|---|---|

| Zamykanie formy | Zabezpiecza dwie połówki matrycy pod ciśnieniem. |

| Wstrzyknięcie | Wypełnia gniazdo formy stopionym metalem. |

| Chłodzenie | Pozwala metalowi zestalić się do kształtu części. |

| Otwarcie formy | Oddziela połówki matrycy, aby odsłonić część. |

| Wyrzut | Wypycha zestalony odlew z formy. |

| Rozpylanie | Przygotowuje powierzchnię formy do następnego cyklu. |

Znajomość tych kroków jest pierwszym krokiem w kierunku optymalizacji.

Znajomość kroków to jedno. Opanowanie ich to drugie. Wykwalifikowany producent odlewów ciśnieniowych dostraja każdą fazę w celu uzyskania optymalnych wyników. Ta szczegółowa kontrola oddziela akceptowalne części od wyjątkowych. W PTSMAKE to właśnie tutaj nasze doświadczenie robi różnicę.

"Dlaczego" za każdym krokiem

Niuanse wtrysku i chłodzenia

Prędkość i ciśnienie wtrysku mają krytyczne znaczenie. Określają one przepływ metalu, wykończenie powierzchni i gęstość wewnętrzną. Aby uniknąć wad, takich jak porowatość, należy zachować delikatną równowagę.

Etap chłodzenia to miejsce, w którym ustalana jest ostateczna wytrzymałość części. W miarę krzepnięcia metalu tworzy się jego wewnętrzna struktura ziarnista. Sposób chłodzenia wpływa na wszystko. Kwestie takie jak segregacja substancji rozpuszczonych3 może powstać, jeśli proces nie jest dokładnie kontrolowany, potencjalnie osłabiając komponent.

Wypychanie i przygotowanie formy

Wyrzucenie części bez powodowania uszkodzeń wymaga precyzji. Odlew jest wciąż gorący i stosunkowo miękki. Równomierny nacisk sworzni wypychacza jest niezbędny, aby zapobiec wypaczeniom lub śladom.

Wreszcie, natryskiwanie form służy nie tylko do smarowania. Pomaga również regulować temperaturę matrycy. Stała temperatura matrycy jest kluczem do produkcji spójnych części, cykl po cyklu.

| Etap | Cel krytyczny | Potencjalny problem w przypadku niewłaściwego wykonania |

|---|---|---|

| Chłodzenie | Określenie ostatecznych właściwości mechanicznych. | Naprężenia wewnętrzne lub pęknięcia. |

| Wyrzut | Usunąć część bez jej uszkodzenia. | Odkształcenie części lub wady powierzchni. |

| Rozpylanie | Smaruj i kontroluj temperaturę matrycy. | Przywieranie lub niespójna jakość części. |

W tym miejscu współpraca z doświadczonym producentem naprawdę się opłaca.

Ten sześcioetapowy proces jest podstawą produkcji odlewów ciśnieniowych. Każdy etap, od mocowania formy do natryskiwania matrycy, ma bezpośredni wpływ na jakość, wykończenie i dokładność wymiarową końcowego komponentu. Opanowanie tego cyklu jest niezbędne dla zachowania spójności.

Jakie rodzaje operacji dodatkowych są często wymagane?

Gdy część opuszcza maszynę odlewniczą, jej podróż jeszcze się nie kończy. Wchodzi ona w proces roboczy po odlaniu. Ten etap ma kluczowe znaczenie dla spełnienia ostatecznych specyfikacji projektowych.

Te operacje wtórne udoskonalają surowy odlew. Przekształcają go w precyzyjny, gotowy komponent. Możemy je podzielić na kilka kluczowych etapów.

| Kategoria operacji | Cel |

|---|---|

| Usuwanie materiału | Aby usunąć nadmiar materiału i poprawić kształt. |

| Obróbka skrawaniem | Aby osiągnąć wąskie tolerancje i specyficzne cechy. |

| Wykończenie powierzchni | Poprawa wyglądu i ochrona środowiska. |

Operacje wtórne to te, w których surowa część staje się gotowym produktem. Każdy etap dodaje wartości i precyzji, zapewniając, że komponent działa zgodnie z przeznaczeniem. Wykwalifikowany producent odlewów ciśnieniowych płynnie integruje te etapy ze swoim procesem.

Procesy usuwania materiału

Pierwszym krokiem jest zazwyczaj przycinanie. Proces ten usuwa nadmiar materiału z odlewu. Obejmuje to bramy, prowadnice i przelew.

Następnie następuje gratowanie. Operacja ta usuwa ostre krawędzie lub drobne niedoskonałości pozostałe po procesach odlewania i przycinania. Ma to kluczowe znaczenie dla bezpieczeństwa części i prawidłowego montażu.

Obróbka precyzyjna

Samo odlewanie ciśnieniowe może nie zapewnić najściślejszych tolerancji. W takim przypadku niezbędna staje się obróbka CNC.

W PTSMAKE wykorzystujemy obróbkę skrawaniem do tworzenia elementów, których nie można odlać bezpośrednio. Obejmuje to gwintowanie otworów, tworzenie płaskich powierzchni współpracujących lub wytaczanie precyzyjnych średnic. Zapewnia to, że część spełnia dokładne wymagania inżynieryjne.

Obróbka wykończeniowa powierzchni

Wykończenie jest ostatnim etapem. Poprawia zarówno wygląd, jak i trwałość części. Wybrane wykończenie zależy całkowicie od ostatecznego zastosowania części.

Typowe zabiegi obejmują malowanie lub powlekanie proszkowe. Pokrycie niklem lub chromem zwiększa odporność na zużycie. Anodowanie4 to proces elektrochemiczny przeznaczony specjalnie do części aluminiowych.

| Typ wykończenia | Podstawowa korzyść | Wspólna aplikacja |

|---|---|---|

| Malowanie/lakierowanie proszkowe | Estetyka, umiarkowana ochrona | Obudowy, wsporniki |

| Powłoka galwaniczna (chrom, nikiel) | Trwałość, odporność na korozję | Wykończenia samochodowe, osprzęt |

| Anodowanie | Twardość, odporność na korozję | Obudowy elektroniczne, towary konsumpcyjne |

Te drugorzędne operacje nie są opcjonalnymi dodatkami. Są one integralną częścią produkcji. Zapewniają, że końcowa część spełnia wszystkie wymagania funkcjonalne, estetyczne i wydajnościowe z początkowego projektu.

Jak klasyfikowane są typowe wady odlewów?

Aby rozwiązać problem, trzeba go najpierw uporządkować. Uważam, że pomocne jest stworzenie mentalnej biblioteki wad. W ten sposób złożony problem staje się uporządkowaną mapą.

Usterki dzielimy na trzy główne kategorie. Ta prosta struktura jest kluczem do skutecznego rozwiązywania problemów.

Wady powierzchni

Są to wady widoczne na zewnętrznej powierzchni odlewu. Pomyśl o liniach przepływu lub chropowatości powierzchni.

Wady wewnętrzne

Są one ukryte wewnątrz części. Ich znalezienie często wymaga zastosowania metod kontroli, takich jak promieniowanie rentgenowskie.

Wady wymiarowe

Dzieje się tak, gdy ostateczna część nie jest zgodna ze specyfikacją projektu.

Oto krótkie zestawienie:

| Kategoria defektu | Typowe przykłady |

|---|---|

| Wady powierzchni | Linie przepływu, pęknięcia, pęcherze |

| Wady wewnętrzne | Porowatość, skurcz, wtrącenia |

| Wady wymiarowe | Wypaczenie, niedopasowanie, nieprawidłowy rozmiar |

Kategoryzacja usterek to nie tylko ćwiczenie akademickie. Jest to pierwszy krok w praktycznym, skutecznym rozwiązywaniu problemów. Każda kategoria wskazuje na inny obszar procesu odlewania. Pozwala nam to szybko zawęzić potencjalne przyczyny źródłowe.

Rozwiązywanie problemów na podstawie kategorii

Systematyczne podejście oszczędza czas i pieniądze. Pozwala uniknąć zgadywania i koncentruje się na rozwiązaniach opartych na danych. Jako producent odlewów ciśnieniowych, Codziennie polegamy na tym procesie.

Rozwiązywanie problemów powierzchniowych

Kiedy widzimy wady powierzchni, często najpierw przyglądamy się formie. Kwestie takie jak temperatura formy, powłoka lub prędkość wtrysku są częstymi winowajcami. Problem jest związany ze sposobem, w jaki metal wypełnia formę.

Badanie błędów wewnętrznych

Wady wewnętrzne wskazują na głębsze problemy. Możemy zbadać jakość surowca lub proces topienia. Uwięzione gazy mogą powodować porowatość5, jest częstą wadą wewnętrzną. Szybkość chłodzenia jest tu również czynnikiem krytycznym.

Korygowanie błędów wymiarowych

Jeśli wymiary części są nieprawidłowe, problem często ma podłoże mechaniczne lub termiczne. Może to być zużycie formy, nieprawidłowe obliczenia skurczu lub siła zacisku maszyny. Sprawdzamy narzędzie i parametry procesu.

Organizowanie wad odlewów w kategorie powierzchniowe, wewnętrzne i wymiarowe ma zasadnicze znaczenie. Takie ustrukturyzowane podejście upraszcza rozwiązywanie problemów poprzez natychmiastowe wskazywanie potencjalnych przyczyn źródłowych, przekształcając złożony problem w łatwy do zarządzania proces eliminacji w celu szybszego rozwiązania.

Jakie klasyfikacje tonażu maszyn istnieją i dlaczego?

Wybór odpowiedniego tonażu maszyny ma kluczowe znaczenie. Chodzi o zastosowanie wystarczającej siły zacisku, aby utrzymać formę zamkniętą podczas wtrysku. Pomyśl o tym jak o gigantycznym imadle.

Wymagana siła zależy bezpośrednio od rozmiaru części. Większa część ma większą powierzchnię, na którą może naciskać stopiony plastik.

Rola przewidywanego obszaru

Kluczową miarą jest "rzutowany obszar". Jest to dwuwymiarowy cień rzucany przez część. Większy obszar oznacza większą siłę oddzielającą od tworzywa sztucznego. Siła ta musi być równoważona przez siłę zacisku maszyny.

| Przewidywany obszar | Wymagany tonaż | Wspólna aplikacja |

|---|---|---|

| Mały | 30-100 ton | Małe koła zębate, złącza |

| Średni | 100-500 ton | Obudowy elektroniczne, obudowy |

| Duży | 500+ ton | Samochodowe deski rozdzielcze, pojemniki |

Niewystarczający tonaż prowadzi do krytycznej wady zwanej "flash"."

Podstawowa zależność jest prosta: tonaż maszyny musi pokonać ciśnienie wtrysku wywierane na projektowany obszar części. Jeśli ciśnienie wtrysku zwycięży, połówki formy nieznacznie się rozdzielą. Pozwala to na ucieczkę tworzywa sztucznego, tworząc błysk.

Jednak proste obliczenia nie wystarczą. Doświadczenie podpowiada nam, że w grę wchodzą inne czynniki. W PTSMAKE bierzemy pod uwagę pełny obraz sytuacji naszych klientów.

Więcej niż podstawowe obliczenia powierzchni

Ważnym czynnikiem jest rodzaj tworzywa sztucznego. Materiały o niskiej lepkość6 przepływają bardzo łatwo, jak woda. Wymagają większej siły zacisku, ponieważ mogą znaleźć nawet najmniejszą szczelinę.

I odwrotnie, grubsze materiały wymagają wyższego ciśnienia wtrysku w celu wypełnienia formy. Zwiększa to również siłę oddzielającą. To delikatna równowaga. Podobna zasada ma zastosowanie w obróbce metali; jakość producent odlewów ciśnieniowych musi radzić sobie z ekstremalnymi ciśnieniami, aby zapewnić integralność części.

Czynniki wpływające na zapotrzebowanie na tonaż

| Czynnik | Wymagany tonaż | Dlaczego? |

|---|---|---|

| Złożoność części | Zwiększenia | Skomplikowane wzory mogą powodować nierównomierny nacisk. |

| Grubość ścianki | Różne | Cienkie ścianki wymagają wysokiego ciśnienia; grube ścianki wymagają dłuższego chłodzenia. |

| Rodzaj materiału | Różne | Charakterystyka przepływu dyktuje siłę potrzebną do zatrzymania. |

Z naszego doświadczenia wynika, że zazwyczaj stosujemy współczynnik bezpieczeństwa wynoszący co najmniej 10%. Gwarantuje to, że maszyna nie pracuje na absolutnym limicie, promując spójność i długowieczność.

Tonaż maszyny lub siła zacisku muszą być większe niż ciśnienie wtrysku w całym obszarze projektowanym części. Ta fundamentalna równowaga zapobiega defektom, takim jak flash, zapewniając produkcję wysokiej jakości, precyzyjnych części, które spełniają specyfikacje.

Jakie są różne poziomy procesów zatwierdzania części (PPAP)?

Proces zatwierdzania części (PPAP) to nie tylko papierkowa robota. To ustrukturyzowana rozmowa między dostawcą a klientem.

Proces ten gwarantuje, że jako dostawca rozumiemy wszystkie wymagania klienta. Udowadnia również, że nasz proces produkcyjny może konsekwentnie wytwarzać części spełniające te specyfikacje.

Pięć poziomów uległości

PPAP ma pięć różnych poziomów. Każdy poziom określa konkretne dowody, które musimy dostarczyć klientowi do zatwierdzenia. Wymagana dokumentacja zwiększa się z każdym poziomem.

| Poziom PPAP | Wymagania dotyczące składania wniosków |

|---|---|

| Poziom 1 | Tylko gwarancja częściowego przedłożenia (PSW). |

| Poziom 2 | PSW z próbkami produktów i ograniczonymi danymi pomocniczymi. |

| Poziom 3 | PSW z próbkami produktów i kompletnymi danymi uzupełniającymi. |

| Poziom 4 | PSW i inne wymagania określone przez klienta. |

| Poziom 5 | PSW z próbkami produktów i kompletnymi danymi pomocniczymi dostępnymi do wglądu w zakładzie produkcyjnym dostawcy. |

Ten wielopoziomowy system pozwala na elastyczność w oparciu o złożoność części i potrzeby klienta.

PPAP zasadniczo polega na zarządzaniu ryzykiem i budowaniu zaufania. Poziom wymagany przez klienta często odzwierciedla postrzegane przez niego ryzyko związane z nową częścią lub zmianą procesu.

W PTSMAKE prowadzimy naszych klientów przez ten wybór. Prosty komponent o niskim ryzyku może wymagać jedynie zgłoszenia na poziomie 1.

Dostosowanie do oczekiwań

Jednak krytyczny komponent dla przemysłu motoryzacyjnego lub lotniczego prawie na pewno będzie wymagał pełnego zgłoszenia na poziomie 3. Obejmuje to wszystko, od dokumentacji projektowej po ostateczne dane próbki części.

Na przykład jako producent odlewów ciśnieniowych7, Często dostarczamy dokumentację Poziomu 3. Obejmuje ona szczegółowy schemat przepływu procesu, analizę przyczyn i skutków awarii (FMEA) oraz kompleksowy plan kontroli.

Takie dogłębne analizy gwarantują, że po rozpoczęciu produkcji nie będzie żadnych niespodzianek.

Kiedy stosowane są różne poziomy?

Podjęcie decyzji o właściwym poziomie jest wspólnym wysiłkiem. Zależy on od takich czynników jak krytyczność części, wcześniejsze wyniki dostawcy oraz wszelkie zmiany w projekcie lub procesie. Stwierdziliśmy, że jasna komunikacja na tym etapie zapobiega przyszłym opóźnieniom.

| Poziom | Typowy przypadek użycia | Zakres dokumentacji |

|---|---|---|

| Poziom 1 | Niewielkie zmiany, części niskiego ryzyka. | Minimalny (tylko PSW) |

| Poziom 3 | Nowe części, standardowe zgłoszenie. | Kompleksowość |

| Poziom 5 | Konieczny przegląd na miejscu. | Pełna dokumentacja w naszym zakładzie |

Ostatecznym celem jest dostarczenie odpowiedniej ilości dowodów, aby dać klientowi pełne zaufanie do naszego procesu produkcyjnego. To proaktywne dostosowanie jest kluczem do płynnego uruchomienia.

PPAP ustanawia jasną, ustrukturyzowaną komunikację. Jego pięć poziomów definiuje wymaganą dokumentację, zapewniając, że proces dostawcy konsekwentnie spełnia specyfikacje klienta i skutecznie zarządza ryzykiem przed rozpoczęciem produkcji na pełną skalę.

Jak zarządzałbyś projektem od zapytania ofertowego do pierwszej produkcji?

Solidny plan projektu to mapa drogowa. Zamienia pomysł w fizyczny produkt. Bez niego można tylko zgadywać.

Ten plan ma wyraźne etapy. Każdy etap ma określony cel. Zapewnia to, że wszyscy są na tej samej stronie od początku do końca.

Kluczowe etapy projektu

Oto prosty podział głównych kamieni milowych. Podążamy tą ścieżką dla każdego projektu, aby zapewnić płynną podróż od zapytania ofertowego do produkcji.

| Kamień milowy | Kluczowy cel |

|---|---|

| Cytowanie | Zapewnienie dokładnego i przejrzystego kosztorysu. |

| Przegląd DFM | Optymalizacja projektu części pod kątem produkcji. |

| Budowa matrycy | Monitorowanie i zarządzanie procesem tworzenia narzędzi. |

| Pobieranie próbek | Wyprodukowanie pierwszych części do oceny i testów. |

| PPAP | Sprawdź, czy proces może spełnić wszystkie specyfikacje. |

| Uruchomienie | Rozpoczęcie masowej produkcji na pełną skalę. |

To ustrukturyzowane podejście eliminuje niespodzianki.

Głębsze spojrzenie na każdy kamień milowy

Przeanalizujmy dokładniej każdy etap. Sukces zależy od opanowania szczegółów na każdym etapie. Ta podróż wymaga precyzji i jasnej komunikacji.

Cytowanie i DFM

Etap wyceny to coś więcej niż tylko cena. To nasza pierwsza szansa na zrozumienie potrzeb Twojego projektu. Dokładnie sprawdzamy pliki CAD i specyfikacje.

Po wycenie przechodzimy do przeglądu Design for Manufacturability (DFM). Jest to krytyczny etap współpracy. Nasi inżynierowie współpracują z zespołem klienta, aby zidentyfikować potencjalne problemy. Celem jest optymalizacja projektu przed cięciem metalu.

Budowa matrycy i pobieranie próbek

Po zablokowaniu projektu rozpoczynamy budowę matrycy. Zapewniamy szczegółowy harmonogram, często przy użyciu wykresu Gantta. Pozwala to na przejrzyste śledzenie postępów. Współpraca z doświadczonym producentem odlewów ciśnieniowych jest tutaj kluczowa.

Pierwsze strzały lub próbki T1 są kamieniem milowym. Wysyłamy te początkowe części do kontroli. Jest to pierwsze spojrzenie na fizyczny produkt z nowego narzędzia. Twoja opinia ma kluczowe znaczenie dla wszelkich ostatecznych korekt.

PPAP i uruchomienie produkcji

Proces zatwierdzania części do produkcji (PPAP) jest ostatecznym etapem kontroli jakości. Jest to kompleksowy raport. Udowadnia on, że nasz proces może konsekwentnie produkować części spełniające wymagania klienta. Obejmuje to kontrole takie jak Gage R&R8 badanie.

Po zatwierdzeniu PPAP otrzymujemy zielone światło. Projekt oficjalnie przechodzi z fazy rozwoju do masowej produkcji, gotowy do zaspokojenia potrzeb klienta.

Ustrukturyzowany plan z wyraźnymi kamieniami milowymi jest niezbędny. Prowadzi on projekt od wstępnej wyceny poprzez DFM, budowę narzędzi, pobieranie próbek i PPAP, zapewniając pomyślne i przewidywalne uruchomienie masowej produkcji. Ramy te minimalizują ryzyko i dostosowują wszystkie zespoły.

Biorąc pod uwagę uszkodzoną część, utwórz pełny raport z analizy przyczyn źródłowych.

Przeanalizujmy przykład z prawdziwego świata. Niedawno zgłosił się do nas klient z krytyczną częścią, która nieoczekiwanie pękała podczas montażu.

Jest to powszechny, ale złożony problem. Zamiast zgadywać, natychmiast zastosowaliśmy ustrukturyzowaną metodologię.

Używamy narzędzi takich jak diagram rybiej ości. Pomaga to zorganizować burzę mózgów i zapewnia, że nie przegapimy żadnych potencjalnych przyczyn. Wizualizuje każdy możliwy czynnik.

Burza mózgów z wykorzystaniem diagramu rybiej ości

Diagram rybiej ości lub diagram Ishikawy jest do tego idealny. Umożliwia on mapowanie potencjalnych przyczyn w kilku kluczowych kategoriach. W przypadku problemu pękania skupiliśmy się na pięciu obszarach.

Człowiek

Czy wystąpił błąd operatora? Niespójne techniki obsługi lub montażu mogą powodować stres. Dokonaliśmy przeglądu dokumentacji szkoleniowej i bezpośrednio obserwowaliśmy proces montażu.

Metoda

Sam proces może być wadliwy. Sprawdziliśmy parametry takie jak prędkość wtrysku i szybkość chłodzenia. Nieprawidłowe ustawienia mogą powodować wysoki poziom Naprężenie szczątkowe9, prowadząc do pęknięć.

Maszyna

Czy sprzęt został prawidłowo skalibrowany? Sprawdziliśmy wtryskarkę pod kątem zużycia, nierównomiernego ciśnienia i wahań temperatury.

Materiał

Częstym winowajcą są wady materiałowe. Przeanalizowaliśmy partię polimeru pod kątem zanieczyszczeń lub nieprawidłowych specyfikacji. Czasami część zaprojektowana dla solidnego procesu może zawieść, jeśli mniej doświadczony producent odlewów ciśnieniowych dostarczył stop niespełniający norm.

Pomiar

Czy narzędzia kontrolne są dokładne? Jeśli suwmiarka lub miernik są niedokładne, części mogą przejść kontrolę nawet z krytycznymi wadami wymiarowymi, które powodują koncentrację naprężeń.

Opracowanie planu weryfikacji

Po burzy mózgów stworzyliśmy jasny plan przetestowania naszych hipotez. Ten krok polega na zbieraniu danych, a nie opinii.

| Potencjalna przyczyna | Metoda weryfikacji | Podmiot odpowiedzialny |

|---|---|---|

| Nieprawidłowa szybkość chłodzenia | Przeprowadzić testy partii z różnymi profilami chłodzenia. | Zespół inżynierów |

| Zanieczyszczenie materiału | Wyślij próbki materiału do laboratorium w celu analizy. | Kontrola jakości |

| Błąd montażu operatora | Nagranie wideo montażu; dostarczenie poprawionych instrukcji pracy. | Kierownik produkcji |

To ustrukturyzowane podejście przekształca złożony problem w serię łatwych do rozwiązania pytań. Przesuwa nas od "Co się stało?" do "Dlaczego tak się stało?" i wreszcie "Jak możemy temu zapobiec?"."

Ten przypadek pokazuje, w jaki sposób diagram rybiej ości pomaga mapować potencjalne punkty awarii. Systematycznie tworząc i realizując plan weryfikacji, możemy skutecznie zidentyfikować prawdziwą przyczynę źródłową i wdrożyć skuteczne, trwałe rozwiązania.

Jak stosować zasady DFM (Design for Manufacturability)?

Stosowanie DFM to nie tylko teoria. Chodzi o praktyczne zmiany przed rozpoczęciem produkcji. Spójrzmy na typowy scenariusz. Otrzymujemy rysunek części do odlewu ciśnieniowego.

Wstępna analiza części

Najpierw analizujemy projekt pod kątem potencjalnych problemów. Szukamy ostrych narożników, grubych sekcji i pionowych ścian. Cechy te często powodują problemy produkcyjne. Mogą one prowadzić do wad i wyższych kosztów.

Kluczowe obszary wymagające poprawy

Naszym celem jest poprawa wypełnienia matrycy i redukcja defektów. Chcemy również uprościć projekt formy. Niewielkie korekty mogą mieć ogromny wpływ na jakość i koszt produktu końcowego.

| Obszar problemowy | Proponowane rozwiązanie DFM |

|---|---|

| Ostre narożniki wewnętrzne | Dodaj duże promienie |

| Niejednolite ściany | Przeprojektowanie dla stałej grubości |

| Ściany pionowe | Zastosuj kąty pochylenia |

| Złożone podcięcia | Uprość lub wyeliminuj, jeśli to możliwe |

Zmiany te ułatwiają produkcję części.

Poprawa przepływu materiału i wyrzucania części

Dobre DFM zapewnia płynny przepływ stopionego metalu do formy. Ma to kluczowe znaczenie dla uniknięcia wad. Jednolita grubość ścianki to pierwszy krok. Zapobiega ona zbyt szybkiemu schładzaniu materiału w cienkich sekcjach lub zbyt wolnemu w grubych.

Taka konsystencja pomaga zapobiegać powstawaniu zapadnięć i wewnętrznych pustek. Dzięki temu część jest mocna i dobrze wygląda. Dobry porowatość10 jest kluczowym wskaźnikiem jakości.

Dodawanie kątów i promieni szkicu

Następnie dodajemy kąty pochylenia. Nawet niewielki kąt, jak 1-2 stopnie, pozwala na łatwe wyrzucenie części z formy. Zapobiega to pozostawianiu śladów i uszkodzeniom zarówno części, jak i narzędzia.

Dodajemy również duże promienie do wszystkich narożników. Ostre rogi tworzą punkty naprężeń i mogą pękać. Zakłócają również przepływ metalu podczas wtrysku. Gładkie, zaokrąglone narożniki poprawiają integralność strukturalną części. Każdy doświadczony producent odlewów ciśnieniowych w pierwszej kolejności zwrócimy uwagę na te obszary.

| Zmiana projektu | Podstawowa korzyść | Dodatkowa korzyść |

|---|---|---|

| Jednolita grubość ścianki | Zapobiega powstawaniu zacieków i pustych przestrzeni | Poprawia przepływ materiałów |

| Kąty zanurzenia | Ułatwia wyrzucanie części | Zmniejsza zużycie narzędzi |

| Duże promienie | Zmniejsza koncentrację naprężeń | Poprawia wypełnienie matrycy |

Współpracując nad tymi szczegółami projektu, tworzymy część, która jest nie tylko funkcjonalna, ale także zoptymalizowana pod kątem wydajnej produkcji wysokiej jakości.

Zastosowanie zasad DFM do rysunku części przed rozpoczęciem produkcji ma kluczowe znaczenie. Zmiany takie jak dodanie kątów pochylenia, zapewnienie jednolitych ścian i zastosowanie promieni poprawiają przepływ materiału, zmniejszają porowatość i upraszczają oprzyrządowanie. Prowadzi to do lepszych części i niższych kosztów.

Jak wdrożyć system identyfikowalności części krytycznych?

Projektowanie systemu identyfikowalności w świecie rzeczywistym wymaga jasnego planu krok po kroku. Nakreślmy jeden z nich dla krytycznego odlewu.

Celem jest prześledzenie jego pochodzenia. Zaczynamy od partii surowego metalu.

Cyfrowa podróż części

Następnie śledzimy je pod kątem konkretnej maszyny i czasu odlewania. Na koniec łączymy wszystkie te informacje z danymi z kontroli końcowej.

Laserowo wygrawerowany kod QR jest kluczem do połączenia tych etapów.

| Etap | Dane do przechwycenia | Metoda identyfikacji |

|---|---|---|

| Materiał | Identyfikacja i specyfikacja partii metalu | Certyfikat dostawcy |

| Produkcja | Identyfikator maszyny i znacznik czasu | Wewnętrzny dziennik systemu |

| Kontrola | Kluczowe wskaźniki i zaliczenie/niezaliczenie | Skanowanie kodu QR |

Tworzy to kompletny, niezmienny zapis dla każdej pojedynczej części. Jest to podstawa nowoczesnej kontroli jakości.

Praktyczny projekt systemu

Podstawową zasadą jest stworzenie "cyfrowego aktu urodzenia" dla każdego odlewu. Certyfikat ten podąża za częścią przez cały okres jej użytkowania. Zapewnia to odpowiedzialność i upraszcza potencjalną analizę przyczyn źródłowych.

Krok 1: Rejestrowanie surowców

Po dostarczeniu nowej partii metalu zostaje jej przypisany unikalny wewnętrzny numer partii. Numer ten jest rejestrowany w naszym systemie. Jest on bezpośrednio powiązany z certyfikatami materiałowymi dostawcy. To jest nasz punkt wyjścia.

Krok 2: Łączenie danych produkcyjnych

Na stanowisku odlewania operator skanuje numer partii metalu. System automatycznie rejestruje identyfikator maszyny, parametry cyklu i dokładny znacznik czasu. Tworzy to migawkę środowiska tworzenia części.

Unikalny kod QR jest następnie nanoszony laserowo na odlew. Ten trwały znak ma kluczowe znaczenie. Musi on wytrzymać wszelkie późniejsze procesy, takie jak wykańczanie lub obróbka cieplna.

Proces Agregacja danych11 w tym tkwi siła systemu. Łączy on te oddzielne punkty danych w jeden spójny zapis.

Jako producent odlewów ciśnieniowych uważamy, że ten poziom szczegółowości jest niezbędny dla klientów z branży lotniczej i motoryzacyjnej.

| Punkt danych | Źródło | Połączony przez |

|---|---|---|

| Certyfikat materiałowy | Dostawca | Wewnętrzny identyfikator partii |

| Parametry procesu | Maszyna odlewnicza | Znacznik czasu i część QR |

| Raport wymiarowy | Współrzędnościowa maszyna pomiarowa / kontrola | Kod QR części |

Struktura ta zapewnia, że każdą pojedynczą część można prześledzić wstecz do jej dokładnego pochodzenia i warunków produkcji.

Opracowaliśmy praktyczny system identyfikowalności odlewów. Wykorzystując laserowo wygrawerowane kody QR, łączymy każdą część z jej partią materiału, szczegółami produkcji i wynikami kontroli, tworząc kompletną cyfrową historię każdego komponentu.

Jak nowe technologie wpływają na producentów odlewów ciśnieniowych?

Patrzenie w przyszłość jest kluczowe. Przyszłość odlewania ciśnieniowego nie jest odległą koncepcją. Kształtują ją dostępne dziś technologie. Inteligentny producent odlewów ciśnieniowych musi się dostosować.

Koncentrujemy się na czterech kluczowych obszarach. Są to Przemysł 4.0, oprogramowanie symulacyjne, druk 3D i nowe stopy. Każdy z nich wnosi unikalną przewagę.

Następna fala innowacji

Technologie te mają bezpośredni wpływ na wydajność, jakość i koszty. To nie tylko trendy; to narzędzia do budowania przewagi konkurencyjnej. Ich zrozumienie jest kluczowe.

| Technologia | Podstawowa zaleta |

|---|---|

| Przemysł 4.0 | Optymalizacja procesu |

| Oprogramowanie do symulacji | Zapobieganie defektom |

| Formy drukowane 3D | Redukcja czasu cyklu |

| Nowe stopy | Lepsza wydajność części |

Narzędzia te zmieniają sposób, w jaki podchodzimy do projektów, od wstępnego projektu do końcowej produkcji. Pozwalają na bardziej proaktywny i precyzyjny proces produkcji.

Aby pozostać konkurencyjnym, musimy spojrzeć na praktyczną stronę tych innowacji. Nie chodzi o wdrażanie wszystkiego naraz. Chodzi o inteligentną integrację.

Ocena praktycznego wpływu

Każda technologia oferuje inny zwrot z inwestycji. Najważniejsze jest, aby wiedzieć, która z nich rozwiązuje największy problem.

Przemysł 4.0: Inteligentna fabryka

Przemysł 4.0 łączy maszyny i systemy. Zapewnia dane w czasie rzeczywistym z hali produkcyjnej. Pozwala to na konserwację predykcyjną, redukując nieoczekiwane przestoje. W oparciu o nasze testy, może to zwiększyć czas sprawności sprzętu o ponad 15%.

Oprogramowanie do symulacji: Najpierw dobrze

Oprogramowanie takie jak Magmasoft zmienia zasady gry. Zanim wytniemy jakąkolwiek stal do formy, symulujemy cały proces wtrysku. Pozwala nam to przewidzieć i rozwiązać potencjalne problemy, takie jak porowatość lub skurcz. Używamy złożonych metod, takich jak Analiza metodą elementów skończonych12 do wizualizacji przepływu metalu i wzorców chłodzenia. Pozwala to znacznie ograniczyć kosztowne i czasochłonne próby formowania.

Komponenty form drukowane w 3D

Produkcja addytywna pozwala nam tworzyć wkładki do form z bardzo złożonymi wewnętrznymi kanałami chłodzącymi. Te konforemne linie chłodzenia precyzyjnie dopasowują się do kształtu części. Prowadzi to do bardziej równomiernego chłodzenia, co może skrócić czas cyklu i poprawić jakość części.

Nowe stopy o wysokiej wydajności

Klienci nieustannie poszukują lżejszych i mocniejszych komponentów. Nowe stopy aluminium i magnezu spełniają te wymagania. Chociaż ich odlewanie może być trudniejsze, otwierają one drzwi do nowych zastosowań w przemyśle lotniczym i motoryzacyjnym.

Co zatem zapewnia największą przewagę konkurencyjną? Z naszego doświadczenia wynika, że oprogramowanie symulacyjne oferuje najbardziej natychmiastowy i znaczący wpływ. Bezpośrednio poprawia jakość części i skraca czas opracowywania, odpowiadając na główne bolączki klientów.

Ocena nowych technologii ma kluczowe znaczenie. Podczas gdy Przemysł 4.0, druk 3D i nowe stopy oferują różne korzyści, oprogramowanie symulacyjne zapewnia najbardziej znaczącą natychmiastową korzyść dla producenta odlewów ciśnieniowych, zapewniając jakość i szybkość jeszcze przed rozpoczęciem produkcji.

Rozpocznij swój projekt z PTSMAKE - ekspertami od precyzyjnego odlewania ciśnieniowego

Gotowy, aby ulepszyć swój projekt odlewania ciśnieniowego? Zaufaj PTSMAKE w zakresie wysokiej jakości, precyzyjnych komponentów i pełnego wsparcia projektu, od zapytania ofertowego po produkcję. Skontaktuj się z nami teraz, aby uzyskać szybką wycenę i pozwól, aby nasze doświadczenie w doborze stopów, zapobieganiu defektom i zaawansowanej produkcji zmieniło Twój następny produkt.

Dowiedz się, jak ta wewnętrzna struktura krystaliczna bezpośrednio wpływa na wytrzymałość i wydajność materiału. ↩

Dowiedz się, w jaki sposób ta właściwość termiczna wpływa na integralność i strukturę ziarna końcowego odlewu. ↩

Dowiedz się, jak ten proces metalurgiczny wpływa na trwałość i wydajność części. ↩

Dowiedz się, jak ten proces poprawia twardość powierzchni aluminium i pozwala uzyskać żywe, trwałe wykończenia kolorystyczne. ↩

Poznaj rodzaje porowatości i dowiedz się, jak im zapobiegać podczas projektowania odlewów. ↩

Dowiedz się, w jaki sposób charakterystyka przepływu materiału bezpośrednio wpływa na wybory produkcyjne i końcową jakość części. ↩

Dowiedz się, w jaki sposób ten kluczowy dokument mapuje całą podróż produkcyjną w celu zapewnienia jakości. ↩

Dowiedz się, w jaki sposób to narzędzie statystyczne zapewnia niezawodność systemów pomiarowych na potrzeby kontroli jakości. ↩

Dowiedz się, w jaki sposób wewnętrzne naprężenia materiału mogą spowodować nieoczekiwaną awarię, nawet bez obciążeń zewnętrznych. ↩

Dowiedz się, jak identyfikować wady odlewnicze i zapobiegać im, aby zwiększyć integralność strukturalną części. ↩

Dowiedz się, jak łączenie danych z różnych źródeł zapewnia głębszy wgląd w kontrolę jakości. ↩

Dowiedz się, jak ta potężna metoda symuluje zjawiska fizyczne w celu przewidywania wydajności części i zapobiegania wadom produkcyjnym. ↩