Znalezienie odpowiedniego producenta odlewów piaskowych może wydawać się przytłaczające, gdy projekt wymaga precyzji i niezawodności. Masz do czynienia ze złożonymi geometriami, wąskimi tolerancjami i ciągłą presją, aby dostarczać wysokiej jakości części na czas i w ramach budżetu.

Jako producent niestandardowych części odlewanych z piasku z ponad dwudziestoletnim doświadczeniem, PTSMAKE specjalizuje się w produkcji wysokiej jakości komponentów odlewanych z piasku dla przemysłu lotniczego, motoryzacyjnego, maszynowego i przemysłowego, zapewniając precyzję od prototypu do pełnej produkcji.

Proces odlewania piaskowego obejmuje wiele decyzji technicznych, które mają bezpośredni wpływ na jakość produktu końcowego. Pracowałem z klientami, którzy zmagali się z wadami odlewów, wyzwaniami związanymi z wyborem materiałów i kwestiami kontroli jakości. Niniejszy przewodnik obejmuje niezbędną wiedzę potrzebną do podejmowania świadomych decyzji dotyczących procesów odlewania w formach piaskowych, od zrozumienia różnych rodzajów piasku po rozwiązywanie typowych usterek i optymalizację wydajności odlewania.

Jakie są główne kategorie procesów odlewania w piasku?

Odlewanie piaskowe nie jest procesem uniwersalnym. Kluczowa różnica polega na systemie spoiwa używanym do utrzymywania piasku razem. Wybór ten dyktuje jakość i koszt końcowej części.

Odlewanie w zielonym piasku

Jest to najpopularniejsza i najtańsza metoda. Wykorzystuje mieszankę piasku, gliny i wody. Idealnie nadaje się do wysokonakładowej produkcji metali żelaznych i nieżelaznych.

Chemicznie wiązany odlew piaskowy

Znany również jako proces bez pieczenia. Wykorzystuje płynną żywicę, która twardnieje w temperaturze pokojowej. Zapewnia to lepszą dokładność wymiarową niż zielony piasek.

Formowanie skorupy

Proces ten wykorzystuje piasek pokryty żywicą do tworzenia cienkich form skorupowych. Tworzy części o doskonałym wykończeniu powierzchni i wąskich tolerancjach.

| Typ procesu | Aplikacja podstawowa |

|---|---|

| Zielony piasek | Wysokonakładowe, mniej złożone części |

| Wiązanie chemiczne | Duże części, wyższa dokładność |

| Formowanie skorupy | Złożone kształty, doskonałe wykończenie |

Wybór procesu odlewania piaskowego ma bezpośredni wpływ na wynik projektu. Jest to równowaga między kosztami, złożonością i pożądaną jakością. Przez lata w PTSMAKE codziennie przeprowadzamy klientów przez ten proces.

Głębsze zanurzenie w segregatorach

The system spoiwa1 jest sercem formy. Określa wytrzymałość formy, wykończenie powierzchni i łatwość usunięcia odlewu. Każdy system ma swoje miejsce.

Prostota Green Sand

Zielony piasek jest popularny, ponieważ nadaje się do wielokrotnego użytku. Pozwala to znacznie obniżyć koszty materiałów w przypadku dużych serii produkcyjnych. Oferuje on jednak mniejszą stabilność wymiarową w porównaniu do innych metod. Może to stanowić wyzwanie w przypadku części wymagających wysokiej precyzji.

Precyzja wiązań chemicznych

Procesy bez wypalania zapewniają doskonałą wytrzymałość i kontrolę wymiarów. Reakcja chemiczna tworzy sztywną formę, idealną do ciężkich lub złożonych odlewów, w których kluczowa jest dokładność. Jest to idealne rozwiązanie dla wielu obsługiwanych przez nas zastosowań przemysłowych.

Finezja formowania skorup

W przypadku skomplikowanych projektów i gładkiego wykończenia, formowanie skorupowe jest doskonałym rozwiązaniem. Cienka forma zapewnia doskonałą przepuszczalność gazów. Zmniejsza to liczbę defektów i często minimalizuje potrzebę dodatkowej obróbki, oszczędzając czas i pieniądze w postprodukcji.

| Cecha | Zielony piasek | Wiązanie chemiczne | Formowanie skorupy |

|---|---|---|---|

| Wykończenie powierzchni | Uczciwy | Dobry | Doskonały |

| Złożoność | Niski do średniego | Średni do wysokiego | Wysoki |

| Koszt oprzyrządowania | Niski | Średni | Wysoki |

| Czas cyklu | Szybko | Powolny | Średni |

Główne kategorie odlewów piaskowych są definiowane przez ich systemy spoiw. Zielony piasek jest opłacalny w przypadku dużych ilości, podczas gdy procesy formowania chemicznego i formowania skorupowego oferują wyższą precyzję i lepsze wykończenia dla bardziej wymagających zastosowań.

Jaki jest system klasyfikacji typowych wad odlewów?

Aby rozwiązać problemy z odlewami, potrzebujemy najpierw przejrzystego systemu. Zorganizowanie ich w grupy pomaga znacznie szybciej zidentyfikować pierwotną przyczynę. Pozwala to uniknąć zgadywania i oszczędza cenny czas.

Takie podejście upraszcza diagnostykę. Możemy prześledzić problem wstecz do określonego etapu w procesie odlewania.

Oto cztery główne kategorie, z których korzystamy:

| Kategoria defektu | Przyczyna pierwotna Etap |

|---|---|

| Związane z napełnianiem | Stopiony metal wypełniający formę |

| Związane z kształtem | Integralność formy i wzoru |

| Związane z gazem | Gazy uwięzione podczas odlewania |

| Związane z krzepnięciem | Chłodzenie i kurczenie metalu |

Ta ustrukturyzowana metoda jest pierwszym krokiem w kierunku spójnych, wysokiej jakości części.

Zrozumienie tych kategorii jest kluczem do skutecznego rozwiązywania problemów. Rozbijmy każdą grupę na typowe przykłady. To systematyczne podejście jest czymś, co stosujemy codziennie w PTSMAKE, aby zapewnić jakość.

Wady związane z wypełnianiem

Występują one, gdy stopiony metal nie wypełnia wnęki formy całkowicie lub płynnie.

| Wada | Wspólna sprawa |

|---|---|

| Misrun | Niska temperatura nalewania lub niska prędkość nalewania. |

| Zimne zamknięcie | Dwa strumienie metalu spotykają się, ale nie łączą. |

Wady związane z kształtem

Wady te odnoszą się do ostatecznej geometrii odlewu. Często wynikają one z problemów z formą lub wzorem.

| Wada | Wspólna sprawa |

|---|---|

| Zmiana | Niewspółosiowość części chwytającej i ciągnącej formy. |

| Wypaczenie | Odkształcenie odlewu spowodowane naprężeniami wewnętrznymi podczas chłodzenia. |

Wady gazu i krzepnięcia

Wady gazowe, takie jak porowatość, są powodowane przez uwięzione gazy. Jest to powszechne wyzwanie w procesach takich jak odlewanie piaskowe. Wady krzepnięcia, takie jak skurcz, występują, gdy metal stygnie i kurczy się. Te wady wewnętrzne są zasadniczo nieciągłości metalurgiczne2 które mogą zagrozić integralności części. Określenie, czy pusta przestrzeń jest spowodowana gazem, czy skurczem, ma kluczowe znaczenie dla znalezienia właściwego rozwiązania.

Logiczny system klasyfikacji jest niezbędny do skutecznej diagnostyki. Grupowanie wad według ich pochodzenia - wypełnienia, kształtu, gazu lub krzepnięcia - pozwala inżynierom szybko zidentyfikować i wyeliminować pierwotną przyczynę, zapewniając wyższą jakość i mniej odpadów w produkcji.

Jakie są kategorie materiałów dla wzorów w odlewach piaskowych?

Wybór odpowiedniego materiału jest krytycznym pierwszym krokiem. Ma on bezpośredni wpływ na koszt, jakość i czas realizacji projektu. Nie ma jednego "najlepszego" materiału.

Wybór zależy wyłącznie od konkretnych potrzeb związanych z procesem odlewania w piasku.

Przeanalizujmy trzy główne kategorie.

Wzory drewna

Drewno jest idealne do prototypów. Świetnie nadaje się również do produkcji pojedynczych części lub bardzo małych serii. Jest niedrogie i szybkie w kształtowaniu.

Wzory plastikowe i polimerowe

Oferują one wyższy poziom trwałości. Są one wybierane do produkcji na średnią skalę, zapewniając dobrą równowagę między kosztami i trwałością.

Wzory metalowe

W przypadku wielkoseryjnych, powtarzalnych odlewów nic nie przebije metalu. Jest to najbardziej trwała i precyzyjna opcja dla długich serii produkcyjnych.

| Materiał | Najlepszy przypadek użycia | Trwałość |

|---|---|---|

| Drewno | Prototypy, małe ilości | Niski |

| Tworzywo sztuczne | Średnia objętość | Średni |

| Metal | Duża objętość | Wysoki |

Decyzja ta wykracza daleko poza samą wielkość produkcji. W PTSMAKE prowadzimy klientów przez konkretne kompromisy dla ich celów projektowych. Każdy materiał ma unikalne cechy, które należy wziąć pod uwagę.

Drewno: Szybkość vs. Długowieczność

W przypadku prostych, jednorazowych wzorów, sosna jest powszechnym wyborem. W przypadku nieco większej liczby zastosowań, mahoń oferuje lepszą trwałość. Drewno jest jednak podatne na zmiany wilgotności i temperatury. Może to z czasem powodować wypaczenia, wpływając na dokładność końcowego odlewu. Jest to szybkie rozwiązanie, ale nie trwałe.

Tworzywa sztuczne: Wszechstronny środek

Nowoczesne polimery, takie jak żywice poliuretanowe i epoksydowe, są doskonałe. Zapewniają one znacznie lepszą odporność na zużycie niż drewno w przypadku piasku ściernego. Wykończenie powierzchni jest również lepsze, co może zmniejszyć nakład pracy na obróbkę końcowej części odlewanej. Są niezawodnym wyborem zapewniającym stałą jakość.

Metale: Najwyższa precyzja

Gdy klienci potrzebują tysięcy identycznych części, zalecamy stosowanie wzorów metalowych. Aluminium lub żeliwo to najlepszy wybór. Zapewniają one najwyższą stabilność wymiarowa3 i może wytrzymać ponad 100 000 cykli. Podczas gdy początkowy koszt oprzyrządowania jest wyższy, koszt na część znacznie spada przy dużych seriach. Sprawia to, że jest to najbardziej opłacalne rozwiązanie do produkcji masowej.

| Cecha | Drewno | Tworzywo sztuczne/polimer | Metal |

|---|---|---|---|

| Koszt początkowy | Niski | Średni | Wysoki |

| Trwałość | Niski | Średnio-wysoki | Bardzo wysoka |

| Wykończenie powierzchni | Uczciwy | Dobry | Doskonały |

| Czas realizacji | Krótki | Średni | Długi |

| Najlepsze dla | < 100 Obsada | 100 - 5 000 rzutów | > 5 000 rzutów |

Wybór materiału na wzór to strategiczny kompromis. Drewno zapewnia szybkość w przypadku prototypów. Metal zapewnia najwyższą trwałość w produkcji masowej. Tworzywa sztuczne stanowią wszechstronne, zrównoważone rozwiązanie dla większości projektów odlewów piaskowych o średniej objętości, zapewniając dobry zwrot z inwestycji.

Jakie rodzaje piasku są używane i dlaczego?

Podczas omawiania odlewania piaskowego, skład piasku jest czynnikiem krytycznym. Nie wszystkie piaski są sobie równe. Wybór ma bezpośredni wpływ na jakość końcowej części.

Trzech głównych graczy

Piaski odlewnicze dzielimy przede wszystkim na trzy grupy. Każda z nich pełni określoną rolę.

- Piasek kwarcowy: Najbardziej powszechne i przystępne cenowo.

- Piasek chromitowy: Wzrost wydajności.

- Piasek cyrkonowy: Doskonały wybór do zadań specjalnych.

Oto krótkie zestawienie tych materiałów.

| Rodzaj piasku | Użycie podstawowe | Koszt względny |

|---|---|---|

| Krzemionka | Ogólne żelazne/nieżelazne | Niski |

| Chromit | Ciężkie odlewy stalowe | Średni |

| Cyrkon | Stopy wysokotemperaturowe i precyzyjne | Wysoki |

Wybór właściwego jest kluczem do sukcesu.

Prawdziwa różnica między tymi piaskami polega na ich właściwościach fizycznych. Właściwości te decydują o tym, w czym dany piasek się wyróżnia. Przyjrzyjmy się temu, co jest najważniejsze.

Rozszerzalność cieplna i stabilność

Niska rozszerzalność cieplna ma kluczowe znaczenie. Zapobiega ona przemieszczaniu się ścianek formy i powstawaniu defektów, takich jak żyłki lub żeberka na odlewie. Krzemionka znacznie rozszerza się po podgrzaniu.

Może to stanowić problem w przypadku metali o wysokiej temperaturze krzepnięcia. Z drugiej strony cyrkon ma bardzo niską rozszerzalność cieplną. Dzięki temu idealnie nadaje się do precyzyjnych części wykonanych z superstopów, co jest wyzwaniem, któremu często stawiamy czoła w PTSMAKE.

Przewodność cieplna i efekt chłodzenia

Przewodność cieplna wpływa na szybkość chłodzenia stopionego metalu. Wyższa przewodność szybciej odprowadza ciepło.

Ten "efekt chłodzenia" promuje drobniejszą strukturę ziarna w metalu. Pomaga również zapobiegać defektom, takim jak porowatość skurczowa. Chromit oferuje doskonałą przewodność cieplną. Dlatego też jest stosowany do odlewów staliwnych o grubych przekrojach. Pomaga zapewnić prawidłowe krzepnięcie części. Cyrkon ma również wysoką przewodność cieplną i wysoką temperatura spiekania4.

| Własność | Krzemionka | Chromit | Cyrkon |

|---|---|---|---|

| Rozszerzalność cieplna | Wysoki | Średni | Bardzo niski |

| Przewodność cieplna | Niski | Wysoki | Wysoki |

| Ogniotrwałość | Dobry | Lepiej | Najlepszy |

Podczas gdy krzemionka jest koniem pociągowym, specjalistyczne piaski nie są tylko luksusem. Są one niezbędne w wymagających zastosowaniach, w których precyzja i integralność materiału nie mogą być zagrożone.

Wybór odpowiedniego piasku wymaga zrównoważenia właściwości i kosztów. Podczas gdy krzemionka jest powszechna, specjalistyczne piaski, takie jak chromit i cyrkon, oferują doskonałą wydajność termiczną dla wymagających, precyzyjnych projektów odlewania piaskowego. Zapewnia to wyższą jakość i mniej defektów, co uzasadnia inwestycję.

Czym różnią się procesy czyszczenia i wykańczania odlewów?

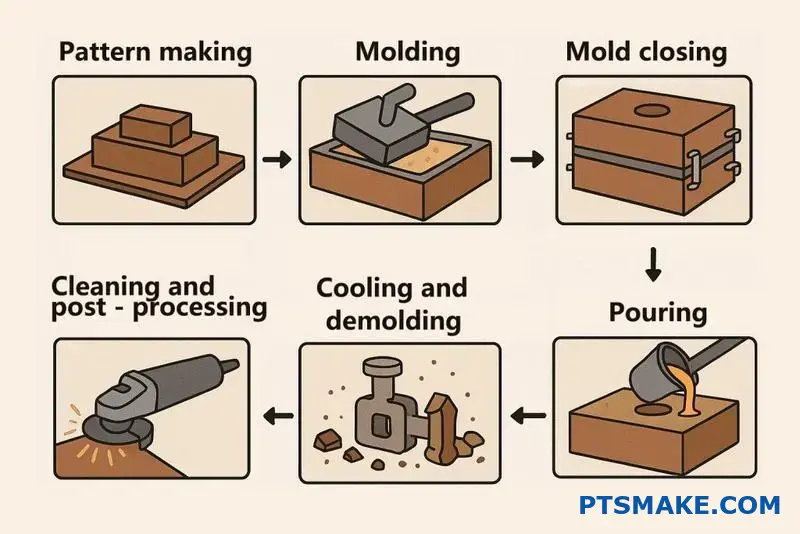

Po zastygnięciu i ostygnięciu odlew nie jest jeszcze gotowy. Musi on przejść serię procesów po odlaniu. Jest to wysoce ustrukturyzowana sekwencja.

To systematyczne podejście jest niezbędne. Zapewnia ono, że końcowa część spełnia precyzyjne specyfikacje inżynieryjne. Możemy to podzielić na trzy podstawowe etapy.

Sekwencja po castingu

Główne fazy to usuwanie, czyszczenie powierzchni i wykańczanie. Każdy etap ma określony cel i metodę. Przestrzeganie tej kolejności ma kluczowe znaczenie dla produkcji wysokiej jakości komponentów.

| Etap | Główny cel |

|---|---|

| 1. Usuwanie | Oddzielenie odlewu od formy |

| 2. Czyszczenie powierzchni | Usuwanie zanieczyszczeń powierzchniowych |

| 3. Wykończenie | Osiągnięcie ostatecznych wymiarów/właściwości |

Przyjrzyjmy się celowi i kolejności tych operacji. Pomyślmy o tym jak o podróży od surowej, nieprzetworzonej części do wyrafinowanego, funkcjonalnego komponentu. Każdy krok zwiększa wartość i precyzję.

Etap 1: Operacje usuwania

Jest to początkowa, agresywna faza. Głównym celem jest uwolnienie odlewu z formy i innych elementów mocujących.

Wstrząsy i usuwanie rdzenia

W procesach takich jak odlewanie piaskowe najpierw następuje wytrząsanie. Obejmuje to wibrowanie formy, aż piasek się oderwie. Następnie wszelkie wewnętrzne rdzenie piaskowe są ostrożnie usuwane, aby odsłonić wewnętrzne kanały części.

Etap 2: Czyszczenie powierzchni

Po uwolnieniu odlewu uwaga skupia się na jego powierzchni.

Śrutowanie

Jest to bardzo skuteczna metoda czyszczenia. Z dużą prędkością wystrzeliwujemy małe metalowe śruciny na powierzchnię odlewu. Proces ten usuwa wszelkie pozostałości piasku, zgorzeliny lub tlenków. Rezultatem jest czyste, jednolite wykończenie powierzchni.

Etap 3: Operacje wykończeniowe

Ten ostatni etap dotyczy precyzji i wydajności.

Szlifowanie bram i nadproży

Tutaj usuwamy bramy, prowadnice i piony. Są to kanały, które pozwoliły stopionemu metalowi wypełnić formę. Szlifowanie lub cięcie doprowadza część do kształtu zbliżonego do siatki.

Obróbka cieplna

Ten etap modyfikuje właściwości mechaniczne części. Obejmuje on kontrolowane cykle ogrzewania i chłodzenia. Może to złagodzić wewnętrzne Naprężenie szczątkowe5, zwiększyć twardość lub poprawić wytrzymałość. Jest to krytyczny krok dla aplikacji o wysokiej wydajności.

Podróż od surowego odlewu do gotowej części jest metodyczna. Obejmuje ona oddzielenie części, oczyszczenie jej powierzchni i zastosowanie elementów wykończeniowych, takich jak szlifowanie i obróbka cieplna. Ta sekwencja zapewnia, że komponent spełnia wszystkie specyfikacje projektowe i wydajnościowe.

Jak kontrolować proces nalewania pod kątem jakości?

Lista kontrolna to nie tylko biurokracja. To najlepsza obrona przed niespójnością. W przypadku procesu tak krytycznego jak odlewanie w formach piaskowych, szczegółowa lista kontrolna zapewnia, że każdy pojedynczy odlew spełnia najwyższe standardy. Zamienia ona wiedzę plemienną w powtarzalny proces.

Przygotowania przed nalewaniem

Zanim metal zostanie odlany, należy wykonać kilka czynności kontrolnych. Kroki te stanowią podstawę udanego odlewu. Zapobiegają utracie temperatury i zanieczyszczeniu.

| Sprawdź pozycję | Status | Uwagi |

|---|---|---|

| Chochla wstępnie ogrzana | PASS / FAIL | Cel: Wiśniowo-czerwone ciepło |

| Temperatura metalu | PASS / FAIL | Zweryfikowano za pomocą pirometru |

| Dross Skimmed | PASS / FAIL | Powierzchnia musi być czysta |

Wykonywanie zalewania

Czynność zalewania musi być celowa i kontrolowana. Celem jest szybkie wypełnienie formy bez wprowadzania wad. Stabilna ręka jest tutaj kluczowa.

Znaczenie każdego punktu kontrolnego

Lista kontrolna jest skuteczna tylko wtedy, gdy zespół rozumie "dlaczego" stoi za każdym krokiem. Nie chodzi tylko o zaznaczanie pól; chodzi o aktywną kontrolę jakości. Przeoczenie jednego kroku może zagrozić całemu castingowi.

Temperatura i płynność

Sprawdzenie temperatury metalu nie podlega negocjacjom. Jeśli jest zbyt niska, metal nie wypełni całkowicie formy. Prowadzi to do błędnych serii. Zbyt wysoka temperatura może uszkodzić formę piaskową i zmienić ostateczną strukturę ziarna.

Zapobieganie szokowi termicznemu

Wstępne podgrzanie kadzi może wydawać się mało istotne, ale ma kluczowe znaczenie. Wlewanie stopionego metalu do zimnej kadzi powoduje natychmiastowy spadek temperatury. Może to prowadzić do przedwczesnego krzepnięcia. Chroni to również kadzie przed szokiem termicznym, wydłużając ich żywotność.

Eliminacja zanieczyszczeń

Żużel, czyli zanieczyszczenia unoszące się na stopionym metalu, to bezpośrednia droga do wad. Odtłuszczanie go zapewnia, że do formy trafia tylko czysty metal. Wtrącenia te tworzą słabe punkty w końcowej części.

Stałe tempo nalewania pomaga osiągnąć spójne wypełnienie, minimalizując uwięzienie powietrza i tworzenie się tlenków. Celem jest uzyskanie łagodnego, niezakłóconego przepływu. Utrzymanie tego przepływu, zwłaszcza podczas napełniania wlewu, zapobiega powstawaniu wad. Jest to miejsce, w którym umiejętności operatora naprawdę błyszczą, zmieniając proces ręczny w precyzyjne działanie. Z naszego doświadczenia w PTSMAKE wynika, że konsekwentne szkolenie w zakresie osiągania tego celu jest bardzo ważne. przepływ laminarny6 radykalnie zmniejsza ilość odpadów.

| Technika nalewania | Wynik |

|---|---|

| Stały i nieprzerwany | Czysty odlew, bez wtrąceń |

| Przerywany lub powolny | Zimne wyłączenia, błędne uruchomienia |

| Zbyt szybkie lub burzliwe | Uwięzienie powietrza, erozja piasku |

Lista kontrolna odlewania jest podstawowym narzędziem jakości. Standaryzuje krytyczny proces, eliminuje domysły i zapewnia, że każdy odlew zaczyna się z najlepszą możliwą szansą na spełnienie specyfikacji, co jest podstawową wartością w PTSMAKE.

Jak obliczyć wydajność odlewania i ją poprawić?

Zrozumienie wydajności odlewania ma kluczowe znaczenie. Ma ona bezpośredni wpływ na koszty i wydajność. Samo obliczenie jest proste. Pokazuje, ile stopionego metalu staje się produktem końcowym.

Formuła jest prosta:

| Komponent | Opis |

|---|---|

| Masa odlewu końcowego | Waga gotowej części po usunięciu bramek, pionów i prowadnic. |

| Całkowita masa wylanego metalu | Całkowita waga całego metalu wlanego do formy. |

Wydajność jest wyrażana w procentach. Wyższa wydajność oznacza mniej odpadów. Jest to kluczowy wskaźnik wydajności dla każdej operacji odlewania.

Formuła zysku

Wydajność % = (Masa końcowego odlewu / Całkowita masa wylanego metalu) x 100%

Poprawa wydajności to nie tylko oszczędność metalu. Chodzi o optymalizację całego procesu. W PTSMAKE skupiamy się na inteligentnych, praktycznych zmianach, które przynoszą realne rezultaty. Niewielkie korekty mogą prowadzić do znacznych oszczędności.

Optymalizacja bram i podnośników

System wlewowy kieruje stopiony metal do gniazda formy. Risery działają jak zbiorniki, aby zrekompensować skurcz objętościowy7. Jeśli są one zbyt duże, marnujesz metal. Jeśli są zbyt małe, istnieje ryzyko wystąpienia usterek.

Używamy oprogramowania symulacyjnego do modelowania przepływu metalu. Pomaga nam to znaleźć optymalny rozmiar. Celem jest uczynienie ich tak małymi, jak to możliwe, bez uszczerbku dla jakości części. Ta równowaga jest kluczowa.

Poprawa układu formy

Sposób rozmieszczenia części w formie ma znaczenie. W procesach takich jak odlewanie piaskowe, bardziej inteligentny układ pozwala zmieścić więcej części w formie. Zwiększa to stosunek masy części do całkowitej ilości odlanego metalu.

Rozważmy to uproszczone porównanie oparte na danych z poprzednich projektów:

| Strategia układu | Części na formę | Potencjalny wzrost wydajności |

|---|---|---|

| Układ standardowy | 8 | Linia bazowa |

| Zoptymalizowany układ | 10 | ~15-20% |

Podejście to zmniejsza ilość materiału używanego do produkcji prowadnic. Skraca również cykle produkcyjne, zwiększając ogólną wydajność. Chodzi o to, by pracować mądrzej, a nie tylko ciężej.

Krótko mówiąc, obliczanie wydajności to prosta matematyka. Jej poprawa wymaga specjalistycznej wiedzy inżynierskiej. Skoncentruj się na optymalizacji systemu wlewowego i układu formy, aby uzyskać znaczny wzrost wydajności i redukcję kosztów.

Wyobraź sobie, że klient pokazuje Ci odlew. Powierzchnia jest szorstka, niemal ziarnista. Diagnozą jest penetracja metalu, częsty problem w odlewnictwie piaskowym. Problem ten wymaga szybkiej, metodycznej reakcji.

Mój natychmiastowy plan działania nie jest zgadywaniem. To systematyczny proces, który udoskonaliliśmy. Obejmuje on sprawdzenie czterech krytycznych zmiennych. To ustrukturyzowane podejście pomaga nam szybko i skutecznie wskazać przyczynę źródłową.

Wstępne dochodzenie

Kluczowe punkty kontrolne

Nasz plan zaczyna się od podstaw samej formy piaskowej.

| Krok | Obszar docelowy |

|---|---|

| 1 | Zagęszczanie piasku |

| 2 | Drobnoziarnistość |

| 3 | Poziomy segregatora |

| 4 | Powlekanie form |

Ta lista kontrolna gwarantuje, że nie przeoczymy żadnej potencjalnej przyczyny.

Opracowanie planu działania

Chropowata powierzchnia jest niedopuszczalna. Musimy przywrócić część do specyfikacji. Oto jak rozkładamy problem, aby znaleźć rozwiązanie. Zaczynamy od fizycznych właściwości formy.

Analiza gęstości formy

Najpierw sprawdzamy zagęszczenie piasku. Jeśli piasek jest zbyt luźny, stopiony metal może przenikać między ziarnami. Powoduje to szorstkie wykończenie. Używamy testera twardości formy, aby uzyskać precyzyjne, powtarzalne pomiary. Eliminuje to zgadywanie.

Regulacja piasku i spoiwa

Następnie przyjrzymy się samemu piaskowi. Użycie drobniejszego ziarna piasku może stworzyć gęstszą powierzchnię formy. Pozostawia to mniej miejsca na penetrację metalu. Może to jednak wpłynąć na przepuszczalność gazu8, więc trzeba zachować równowagę.

Weryfikujemy również poziom spoiwa. Zbyt mała ilość spoiwa skutkuje słabą formą, która nie jest w stanie wytrzymać nacisku metalu. Zbyt duża ilość może wprowadzić inne wady związane z gazem. W PTSMAKE zapewniamy, że stosunek piasku do spoiwa jest idealny dla danego zadania.

Nakładanie bariery ochronnej

Ostateczna obrona: Powłoka ogniotrwała

Jeśli problem nie ustępuje, wysoce skutecznym rozwiązaniem jest zastosowanie ogniotrwałej powłoki formy. Powłoka ta działa jak bariera. Zapobiega ona bezpośredniemu kontaktowi stopionego metalu z formą piaskową, zapewniając gładkie wykończenie.

| Taktyka | Podstawowa korzyść | Rozważania |

|---|---|---|

| Zwiększenie zagęszczenia | Lepsza gęstość formy | Może wymagać zmiany sprzętu |

| Użyj drobniejszego piasku | Gładsza powierzchnia | Może zatrzymywać gazy |

| Dostosuj segregator | Mocniejsza forma | Wymaga precyzyjnego mieszania |

| Nakładanie powłoki | Doskonała bariera | Dodaje dodatkowy etap procesu |

Rozwiązanie problemu penetracji metalu wymaga systematycznego podejścia. Analizujemy zagęszczenie piasku, rozdrobnienie ziaren, poziomy spoiwa i uwzględniamy powłoki ogniotrwałe. Ten metodyczny proces gwarantuje, że dostarczamy gładkie, wysokiej jakości wykończenie powierzchni, którego oczekują nasi klienci.

Jak poradzić sobie ze zniekształceniami odlewu w długiej, cienkiej części?

Zarządzanie zniekształceniami w długich, cienkich częściach jest ciągłym wyzwaniem. Główną przyczyną jest nierównomierne chłodzenie, które tworzy wewnętrzne naprężenia i prowadzi do wypaczeń. Jest to zagadka, którą regularnie rozwiązujemy w PTSMAKE.

Analiza naprężeń i odkształceń

Podczas chłodzenia różne sekcje części kurczą się w różnym tempie. Cieńsze obszary schładzają się i kurczą szybko, podczas gdy grubsze sekcje pozostają gorące dłużej. Ta różnica powoduje przeciąganie liny w materiale, powodując jego zginanie lub skręcanie.

Praktyczne rozwiązania

Stosujemy kilka strategii, aby przeciwdziałać tym siłom. Te proaktywne środki są kluczowe dla utrzymania dokładności wymiarowej.

| Rozwiązanie | Podstawowa funkcja | Najlepsze dla |

|---|---|---|

| Żebra wzmacniające | Dodatkowa sztywność strukturalna | Zapobieganie zginaniu |

| Batony antystresowe | Absorbowanie naprężeń związanych z chłodzeniem | Złożone geometrie |

| Zmodyfikowane chłodzenie | Promowanie jednolitego skurczu | Wszystkie cienkie części |

Zastosowanie zasad do trudnych geometrii

Kontrolowanie zniekształceń wymaga czegoś więcej niż tylko pojedynczej poprawki. Używamy kombinacji technik projektowania, procesu i zarządzania termicznego, szczególnie w przypadku złożonych geometrii.

Dodawanie żeber wzmacniających do wzoru

Jedną z najskuteczniejszych metod jest dodanie żeber wzmacniających. Nie są one częścią funkcji produktu końcowego, ale służą do wzmocnienia odlewu podczas jego wrażliwej fazy chłodzenia.

Strategicznie umieszczamy żebra, aby przeciwdziałać siłom zginającym. Po ustabilizowaniu się odlewu, żebra te mogą być często obrabiane, jeśli nie są częścią ostatecznego projektu. Jest to powszechna praktyka w produkcji części, które muszą być zarówno lekkie, jak i proste.

Korzystanie z funkcji antystresowych

W projekcie formy możemy uwzględnić takie elementy, jak pręty odciążające lub "łamacze". Te małe, strategicznie rozmieszczone elementy są zaprojektowane tak, aby odkształcać się lub pękać pod wpływem chłodzenia.

Ta kontrolowana awaria pochłania naprężenia szczątkowe9 które w przeciwnym razie wypaczyłyby główną część. To sprytny sposób na przekierowanie niszczycielskich sił. Technika ta jest szczególnie przydatna w Odlewanie w piasku gdzie konstrukcja formy zapewnia elastyczność.

Modyfikacja procesu chłodzenia

Kontrola szybkości chłodzenia ma fundamentalne znaczenie. Szybkie, niekontrolowane chłodzenie jest wrogiem stabilności wymiarowej.

| Modyfikacja chłodzenia | Opis | Korzyści |

|---|---|---|

| Koce izolacyjne | Zakryj określone obszary formy, aby spowolnić utratę ciepła. | Równomierne chłodzenie całej części. |

| Kontrolowany przepływ powietrza | Użyj wentylatorów lub otworów wentylacyjnych do zarządzania środowiskiem chłodzenia. | Zapobiega drastycznym różnicom temperatur. |

| Harmonogram wstrząsów | Wyregulować po wyjęciu części z formy. | Umożliwia stopniowe, równomierne chłodzenie. |

Zarządzając sposobem, w jaki ciepło ucieka z odlewu, zapewniamy, że cała część chłodzi się i kurczy w bardziej równomiernym tempie. To znacznie zmniejsza naprężenia wewnętrzne, które powodują zniekształcenia.

Zarządzanie zniekształceniami w długich, cienkich częściach obejmuje dodawanie wsparcia strukturalnego, takiego jak żebra, stosowanie elementów odprężających w formie i precyzyjne kontrolowanie procesu chłodzenia. Wieloaspektowe podejście zapewnia, że końcowa część spełnia wymagane tolerancje geometryczne.

Opracowanie planu kontroli jakości dla krytycznego odlewu.

Formalny plan przekształca wiedzę o procesach w powtarzalny sukces. To mapa drogowa dla wszystkich zaangażowanych. Dokument ten opisuje każdą kluczową kontrolę.

Zapewnia spójność od pierwszego do ostatniego castingu. Jasne zasady zapobiegają zgadywaniu i błędom.

Kluczowe punkty kontrolne inspekcji

Wyznaczamy konkretne punkty do weryfikacji. Każdy etap ma zdefiniowane kryteria zaliczenia/niezaliczenia. Ma to fundamentalne znaczenie dla krytycznych komponentów.

| Etap | Kluczowe punkty kontrolne |

|---|---|

| Materiały przychodzące | Analiza piasku, skład chemiczny metali |

| Forma i rdzeń | Dokładność wymiarowa, integralność, wilgotność |

| Odlewanie metali | Temperatura, szybkość nalewania, czas |

| Końcowe odlewanie | Wizualne, wymiarowe, NDT |

Struktura ta nie pozostawia miejsca na dwuznaczności.

Definiowanie jasnych kryteriów akceptacji

Plan jest tak dobry, jak jego kryteria. Standardy te muszą być konkretne, mierzalne i obiektywne. Niejasne cele prowadzą do niespójnej jakości.

W PTSMAKE łączymy każde kryterium bezpośrednio z funkcją części.

Normy dotyczące surowców

W przypadku odlewania piaskowego właściwości piasku mają kluczowe znaczenie. Definiujemy dopuszczalne zakresy wielkości ziarna i zawartości gliny. Skład chemiczny metalu jest weryfikowany pod kątem specyfikacji materiału, zanim trafi on do pieca.

Kontrola parametrów w trakcie procesu

Podczas produkcji monitorujemy kluczowe zmienne. Temperatura nalewania jest kontrolowana w wąskim zakresie. Zapobiega to defektom, takim jak błędne serie lub gorące łzy. Integralność formy jest sprawdzana tuż przed zamknięciem.

Ostateczna walidacja odlewu

To jest ostateczna bramka. Kombinacja testów potwierdza, że część spełnia wszystkie specyfikacje. Obejmuje to kontrole wizualne, analizę wymiarową i głębszą inspekcję poprzez Analiza metalograficzna10.

| Metoda walidacji | Cel | Przykładowe kryteria |

|---|---|---|

| Kontrola wzrokowa | Wady powierzchniowe | Brak widocznych pęknięć, porowatości lub wtrąceń powierzchniowych |

| Wymiary (CMM) | Dokładność geometryczna | Wszystkie krytyczne wymiary w tolerancji ±0,1 mm |

| NDT (promieniowanie rentgenowskie) | Integralność wewnętrzna | Brak wewnętrznej porowatości skurczowej większej niż 1 mm |

To wielowarstwowe podejście zapewnia niezawodność.

Formalny plan jakości wymaga zdefiniowania punktów kontroli i mierzalnych kryteriów akceptacji. Ten systematyczny proces, od surowców po końcową walidację, jest niezbędny do produkcji niezmiennie niezawodnych i wysokiej jakości odlewów o krytycznym znaczeniu.

Jak usunąć usterkę związaną z przesunięciem formy lub rdzenia?

Błąd wymiarowy jest wyraźną oznaką problemów. Często przyczyną jest przesunięcie formy lub rdzenia. Powoduje to niedopasowanie między dwiema połówkami części.

Rozwiązywanie tego problemu wymaga systematycznego podejścia. Nie należy zgadywać. Zamiast tego należy postępować zgodnie z przejrzystą listą kontrolną, aby znaleźć przyczynę źródłową. Oszczędza to czas i materiał.

Przejdziemy przez kluczowe punkty kontrolne. Zaczniemy od wzoru i będziemy pracować aż do ostatecznego zamknięcia formy. Metoda ta jest skuteczna w przypadku wad odlewów piaskowych.

Kluczowe punkty kontroli

| Obszar do sprawdzenia | Typowe problemy |

|---|---|

| Kołki wyrównujące wzór | Zużycie, uszkodzenie lub wygięcie |

| Kolby do form | Zniekształcenie, luźność |

| Odstępy między wydrukami podstawowymi | Zbyt luźne lub zbyt ciasne |

| Zamykanie formy | Nierówne lub nagłe zamknięcie |

Systematyczne podejście diagnostyczne

Gdy wymiary części są nieprawidłowe, panika nie jest rozwiązaniem. Jest nim precyzja. Metodyczna kontrola to najszybszy sposób na rozwiązanie problemu. Przeanalizujmy ten proces krok po kroku. Z mojego doświadczenia wynika, że pomijanie kroków prowadzi do powtarzających się awarii.

Sprawdzanie wzorca i kolb

Po pierwsze, sprawdź podstawy. Czy sworznie wyrównujące i tuleje wzorca są zużyte? Nawet niewielkie zużycie może spowodować znaczne przesunięcie. Upewnij się, że są one proste, czyste i dobrze dopasowane.

Następnie należy przyjrzeć się kolbom do form. Kolby mogą się z czasem wypaczać, zwłaszcza przy intensywnym użytkowaniu. Sprawdź, czy nie ma żadnych zniekształceń lub uszkodzeń, które mogłyby uniemożliwić idealne osadzenie połówek formy. Podczas zamykania radzenie sobie i przeciąganie11, upewnij się, że wyrównanie jest idealne i nie ma żadnych szczelin.

Analiza procedur podstawowych i zamykających

Teraz należy sprawdzić luzy w druku rdzenia. Jeśli luz jest zbyt duży, rdzeń może pływać lub poruszać się podczas zalewania. Jeśli jest zbyt ciasny, rdzeń może zostać zmiażdżony lub wypchnięty podczas zamykania. Jest to delikatna równowaga.

Na koniec należy sprawdzić samą procedurę zamykania formy. Czy jest ona przeprowadzana ostrożnie i równomiernie? Upuszczenie górnej połówki (rdzenia) na dolną (opór) może łatwo wstrząsnąć rdzeniem i spowodować jego przesunięcie. Powolne, kontrolowane zamykanie ma kluczowe znaczenie dla dokładności.

| Komponent | Rozwiązywanie problemów | Pożądany wynik |

|---|---|---|

| Kołki centrujące | Zmierz zużycie; sprawdź zagięcia. | Ścisłe dopasowanie, idealne wyrównanie. |

| Kolby do form | Użyj prostej krawędzi, aby sprawdzić płaskość. | Brak przerw między kolbami. |

| Wydruki podstawowe | Zweryfikować wymiary na podstawie rysunku. | Rdzeń jest zabezpieczony, ale nie zmiażdżony. |

| Proces zamykania | Obserwuj akcję zamykania. | Powolne, równomierne i kontrolowane zamykanie. |

Systematyczne sprawdzanie sworzni, kolb, luzów rdzenia i procedur zamykania to najskuteczniejszy sposób diagnozowania i naprawiania przesunięć formy. Takie metodyczne podejście zapewnia identyfikację pierwotnej przyczyny, zapobiegając kosztownym przeróbkom i złomowaniu.

Jak zrównoważyć koszty i jakość przy podejmowaniu decyzji dotyczących procesów?

Wybór tańszych materiałów może wydawać się łatwą wygraną. Widać natychmiastowe oszczędności na zamówieniu. Wygląda to dobrze na papierze.

Ta początkowa oszczędność może być jednak pułapką. Rozważmy rzeczywisty przykład z branży odlewów piaskowych. Dostawca oferuje piasek tańszy o 20%.

Wydaje się to fantastyczną ofertą. Ale jakie są ukryte koszty? Prawdziwym wyzwaniem jest spojrzenie poza początkową cenę. Prawdziwy koszt to coś więcej niż cena zakupu materiałów.

| Opcja materiału | Koszt początkowy za tonę | Postrzegane oszczędności |

|---|---|---|

| Piasek standardowej jakości | Cena referencyjna | 0% |

| Tańszy piasek | 20% Mniej | 20% |

Ta prosta tabela pokazuje atrakcyjność. Nie opowiada ona jednak całej historii. Musimy sięgnąć głębiej.

Prawdziwy wpływ wyboru materiału ujawnia się na hali produkcyjnej. Tańszy piasek może nie wytrzymać nacisku. Może to prowadzić do wyższego wskaźnika defektów.

Odkrywanie rzeczywistych kosztów produkcji

W naszym scenariuszu odlewania piaskowego tańszy piasek spowodował więcej niedoskonałości powierzchni. Znacząco zwiększyło to wskaźnik defektów. Początkowe oszczędności materiałowe szybko zniknęły. Musieliśmy uwzględnić złom i przeróbki.

W tym miejscu analizujemy Całkowity koszt posiadania12. Jest to struktura, której używamy w PTSMAKE do podejmowania decyzji. Zmusza nas do obliczenia wszystkich kosztów, nie tylko tych początkowych.

Przeanalizujmy liczby dotyczące produkcji 100 dobrych części. Nasze testy wykazały, że wskaźnik defektów wzrósł z 2% do 10% w przypadku tańszego piasku.

| Analiza kosztów | Standardowy piasek | Tańszy piasek |

|---|---|---|

| Jednostkowy koszt produkcji | $50 | $48 |

| Współczynnik defektów | 2% | 10% |

| Jednostki do wyprodukowania (na 100 dobrych) | ~102 | ~111 |

| Całkowity koszt produkcji | ~$5,100 | ~$5,328 |

Jak widać, tańszy piasek w rzeczywistości zwiększył całkowity koszt o ponad 4%. Początkowa oszczędność 20% została całkowicie zniwelowana przez odpady i przeróbki. Podejmowanie decyzji w oparciu o pełny obraz sytuacji ma kluczowe znaczenie.

Wybór tańszych materiałów bez przeprowadzenia pełnej analizy stanowi poważne ryzyko. Początkowe oszczędności są często iluzoryczne i są niwelowane przez zwiększoną ilość odpadów, przeróbek i potencjalnych opóźnień. Całościowe spojrzenie zapobiega kosztownym, długoterminowym problemom.

Jak naprawić defekt gorącego rozdarcia w odlewie?

Gorące łzy to frustrujące pęknięcia, które pojawiają się podczas krzepnięcia odlewu. Powstają one, gdy stygnący metal jest zbyt słaby, aby wytrzymać wewnętrzne naprężenia.

To nie jest tylko powierzchowny problem. Wskazuje on na głębszy problem w projekcie lub procesie odlewania.

Zrozumienie stresu

Główną przyczyną jest utrudniony skurcz. Gdy metal stygnie i kurczy się, części formy mogą blokować ten ruch, tworząc naprężenia. Gdy naprężenie to przekracza wytrzymałość metalu w wysokich temperaturach, powstaje pęknięcie.

Kluczowe obszary, którymi należy się zająć

Aby to naprawić, musimy zmniejszyć ten wewnętrzny stres. Oto główne obszary, na których się skupiam.

| Obszar zainteresowania | Cel |

|---|---|

| Projektowanie form | Umożliwiają łatwiejsze kurczenie się |

| System bramek | Kontrola szybkości chłodzenia |

| Wybór materiału | Zwiększona wytrzymałość na gorąco |

Możemy systematycznie eliminować te wady, zajmując się tymi punktami. Zapewnia to solidny produkt końcowy.

Naprawa gorących łez wymaga wieloaspektowego podejścia. Nie możemy po prostu zmienić jednej rzeczy i mieć nadzieję na najlepsze. Chodzi o systematyczne zmniejszanie naprężeń termicznych w całym odlewie podczas jego chłodzenia i krzepnięcia.

Ulepszony rdzeń i zapadalność formy

Sama forma może uniemożliwić swobodne kurczenie się odlewu. Jest to szczególnie prawdziwe w przypadku procesów takich jak odlewanie w piasku.

Jeśli rdzeń jest zbyt mocny, nie zapadnie się, gdy metal kurczy się wokół niego. Powoduje to ogromne naprężenia. Często dostosowujemy zawartość spoiwa w rdzeniach piaskowych, aby zapewnić ich osłabienie i zgniecenie w odpowiednim momencie.

Używaj filetów, aby zmniejszyć stres

Ostre rogi są punktami koncentracji naprężeń. Podczas chłodzenia obszary te są bardzo podatne na rozerwanie.

Dodanie dużych zaokrągleń lub promieni na tych połączeniach rozkłada naprężenia na większy obszar. Ta prosta zmiana konstrukcyjna znacznie zmniejsza ryzyko pęknięć. W poprzednich projektach PTSMAKE odkryliśmy, że optymalizacja promienia zaokrąglenia może być jednym z najbardziej opłacalnych rozwiązań. W tym przypadku utrudniony skurcz13 jest mniej prawdopodobne, że spowoduje awarię przy łagodnym przejściu niż pod ostrym kątem.

Dopracowanie konstrukcji prowadnic i bramek

Dobrze zaprojektowany system pionowy i wlewowy ma kluczowe znaczenie. Zapewnia on stopniowe krzepnięcie odlewu.

| Element projektu | Cel |

|---|---|

| Podnośniki | Zapewnienie źródła stopionego metalu w celu skompensowania skurczu. |

| Bramkowanie | Kontroluje przepływ i szybkość chłodzenia, minimalizując gorące punkty. |

| Dreszcze | Przyspieszenie chłodzenia w grubych sekcjach w celu promowania jednolitego krzepnięcia. |

Kontrolując sekwencję chłodzenia, zapewniamy, że odlew zyskuje wystarczającą wytrzymałość przed powstaniem znacznych naprężeń. Zapobiega to powstawaniu pęknięć.

Gorące łzy to pęknięcia naprężeniowe spowodowane utrudnionym skurczem podczas krzepnięcia. Ich naprawa obejmuje poprawę zapadalności formy, dodanie zaokrągleń w celu zmniejszenia koncentracji naprężeń oraz udoskonalenie konstrukcji pionu i wlewu w celu kontrolowanego chłodzenia.

Współpraca z PTSMAKE przy następnym projekcie odlewania w piasku

Gotowy na stałą doskonałość części odlewanych w piasku? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, konkurencyjną wycenę i doświadczyć najwyższej jakości, niezawodności i proaktywnej obsługi od prototypu do produkcji. Wyślij zapytanie już teraz - odkryj, jak przekraczamy oczekiwania liderów produkcji B2B, takich jak Ty!

Z naszego szczegółowego przewodnika dowiesz się, jak wybór spoiwa wpływa na jakość części, koszty i czas realizacji. ↩

Dowiedz się, jak powstają te wewnętrzne wady i jak je wykrywać w celu lepszej kontroli jakości. ↩

Dowiedz się, w jaki sposób ta właściwość gwarantuje, że odlewane części pozostaną wierne oryginalnym specyfikacjom projektowym przez długi czas. ↩

Dowiedz się, jak ta właściwość wpływa na integralność formy i wykończenie powierzchni odlewu w wysokich temperaturach. ↩

Dowiedz się, jak naprężenia wewnętrzne wpływają na wydajność części i dlaczego zarządzanie nimi ma kluczowe znaczenie dla niezawodności. ↩

Dowiedz się, w jaki sposób kontrolowanie dynamiki płynów jest kluczem do zapobiegania powszechnym wadom odlewów i poprawy integralności części. ↩

Zrozumienie, w jaki sposób skurcz metalu podczas chłodzenia wpływa na końcową jakość części. ↩

Dowiedz się, jak ta krytyczna właściwość wpływa na jakość odlewów i pomaga zapobiegać wadom. ↩

Dowiedz się, jak te wewnętrzne siły wpływają na integralność części i długoterminową wydajność. ↩

Dowiedz się, jak to mikroskopijne badanie ujawnia wewnętrzną strukturę odlewu i przewiduje jego wydajność. ↩

Poznaj podstawowe pojęcia związane z odlewaniem piaskowym, aby lepiej zrozumieć proces formowania. ↩

Dowiedz się, jak obliczyć prawdziwy koszt zakupu poza jego początkową ceną, aby podejmować lepsze decyzje. ↩

Dowiedz się więcej o zasadach metalurgicznych stojących za naprężeniami odlewniczymi i krzepnięciem. ↩