Projektujesz wysokowydajny system elektroniczny, ale tradycyjne chłodzenie powietrzem nie radzi sobie z intensywnym ciepłem generowanym przez komponenty. Twój projekt wymaga precyzyjnego zarządzania temperaturą, ale konwencjonalne rozwiązania narażają Cię na przegrzanie, spadek wydajności i potencjalne awarie systemu.

Płyta chłodząca cieczą to wyspecjalizowany wymiennik ciepła, który wykorzystuje krążący płyn chłodzący do skutecznego usuwania ciepła z komponentów elektronicznych o dużej mocy, oferując doskonałą wydajność termiczną w porównaniu z chłodzeniem powietrzem poprzez bezpośrednie odprowadzanie ciepła przez zaprojektowane wewnętrzne kanały przepływu.

Sukces rozwiązania chłodzenia zależy od zrozumienia zasad inżynierii stojących za tymi systemami i wyboru odpowiedniego projektu dla konkretnego zastosowania. Pozwól, że przedstawię Ci podstawową wiedzę, która pomoże Ci podejmować świadome decyzje dotyczące projektowania i produkcji płyt chłodzenia cieczą.

Jaki główny problem rozwiązuje płytka chłodzenia cieczą?

Mówiąc najprościej, płytka chłodzenia cieczą radzi sobie z ciepłem. Ale nie byle jakim ciepłem. Rozwiązuje problem wysoce skoncentrowanego ciepła, z którym nie radzą sobie prostsze rozwiązania, takie jak wentylatory.

Pomyśl o tym w ten sposób. Twoje urządzenie staje się coraz mniejsze, a jednocześnie coraz bardziej wydajne. Tworzy to intensywne hotspoty. Chłodzenie powietrzem w końcu osiąga swój limit i nie jest w stanie usunąć ciepła wystarczająco szybko.

Kiedy chłodzenie powietrzem osiąga swój limit

W tym miejscu niezbędna staje się płyta chłodząca cieczą. Zapewnia ona bezpośrednią i wydajną ścieżkę do odprowadzania energii cieplnej z krytycznych komponentów.

| Metoda chłodzenia | Zdolność usuwania ciepła | Idealne zastosowanie |

|---|---|---|

| Chłodzenie powietrzem | Niski do umiarkowanego | Elektronika ogólna |

| Chłodzenie cieczą | Wysoki do bardzo wysokiego | Procesory dużej mocy, lasery |

Płytka chłodzenia cieczą nie jest ulepszeniem; jest niezbędnym rozwiązaniem dla nowoczesnej elektroniki o dużej mocy. Zapewnia niezawodność i wydajność.

Głównym problemem jest niedopasowanie. Szybkość generowania ciepła na niewielkim obszarze przewyższa szybkość, z jaką powietrze może fizycznie pochłaniać i odprowadzać ciepło. Wyzwanie to definiują dwie kluczowe koncepcje.

Wyzwanie wysokiej gęstości mocy

Gęstość mocy odnosi się do ilości mocy upakowanej w danej objętości. W miarę kurczenia się urządzeń gęstość mocy gwałtownie rośnie. Prowadzi to do gwałtownego wzrostu temperatury, co może powodować spadek wydajności, a nawet trwałe uszkodzenie podzespołów.

Zrozumienie strumienia ciepła

Strumień ciepła to szybkość transferu energii cieplnej przez powierzchnię. W wysokowydajnych układach scalonych wartość ta może być niewiarygodnie wysoka. Niska przewodność cieplna powietrza działa jak wąskie gardło, powodując znaczące straty ciepła. odporność termiczna1.

W poprzednich projektach PTSMAKE zauważyliśmy, że przejście na chłodzenie cieczą może znacznie obniżyć temperaturę podzespołów w porównaniu z najbardziej wytrzymałymi konfiguracjami chłodzenia powietrzem. Chłodziwo jest po prostu bardziej skuteczne w pochłanianiu i transportowaniu ciepła.

| Średni | Przewodność cieplna (W/m-K) |

|---|---|

| Powietrze | ~0.026 |

| Woda | ~0.6 |

| Glikol etylenowy/woda (50/50) | ~0.4 |

Ta tabela pokazuje wyraźną różnicę. Woda przewodzi ponad 20 razy więcej ciepła niż powietrze. Ta fundamentalna właściwość sprawia, że chłodzenie cieczą jest najlepszym rozwiązaniem w przypadku dużych obciążeń termicznych.

Płyta chłodząca cieczą bezpośrednio eliminuje fizyczne ograniczenia chłodzenia powietrzem. Staje się niezbędna, gdy mamy do czynienia z wysoką gęstością mocy i strumieniem ciepła, zapewniając, że urządzenie pozostaje stabilne, niezawodne i działa zgodnie z przeznaczeniem.

Jakie są jego podstawowe komponenty i ich funkcje?

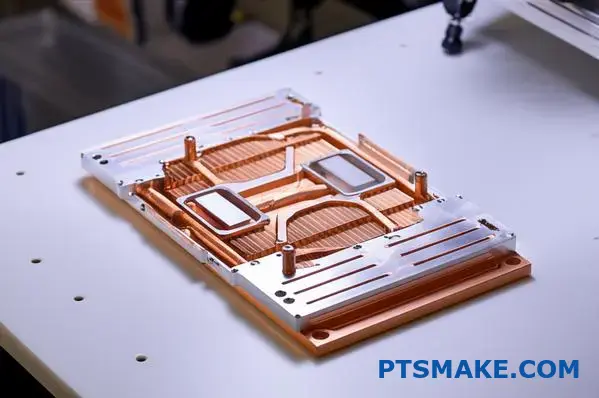

Płyta chłodzenia cieczą może wydawać się skomplikowana. Ale tak naprawdę składa się ona z czterech podstawowych części. Każda z nich ma określone zadanie. Razem tworzą wydajny system odprowadzania ciepła.

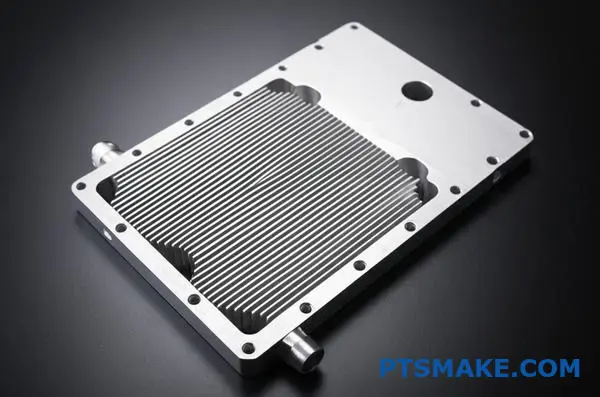

Podstawa jest fundamentem. Dotyka ona bezpośrednio źródła ciepła. Następnie wewnętrzne kanały prowadzą płyn chłodzący. Porty wlotowe i wylotowe łączą płytę z większym systemem. Na koniec pokrywa uszczelnia całość, zapobiegając wyciekom.

| Komponent | Podstawowa funkcja |

|---|---|

| Płyta bazowa | Pochłania ciepło bezpośrednio z komponentu. |

| Kanały wewnętrzne | Tworzy ścieżkę dla przepływu chłodziwa. |

| Porty wlotowe/wylotowe | Łączy płytę z pętlą chłodzącą. |

| Okładka | Uszczelnia wewnętrzny system kanałów. |

Krytyczna rola każdego komponentu

Przyjrzyjmy się, jak te części współpracują ze sobą. Konstrukcja każdego komponentu ma kluczowe znaczenie dla wydajności całej płyty chłodzenia cieczą. Drobne szczegóły robią dużą różnicę.

Wybór płyty bazowej i materiału

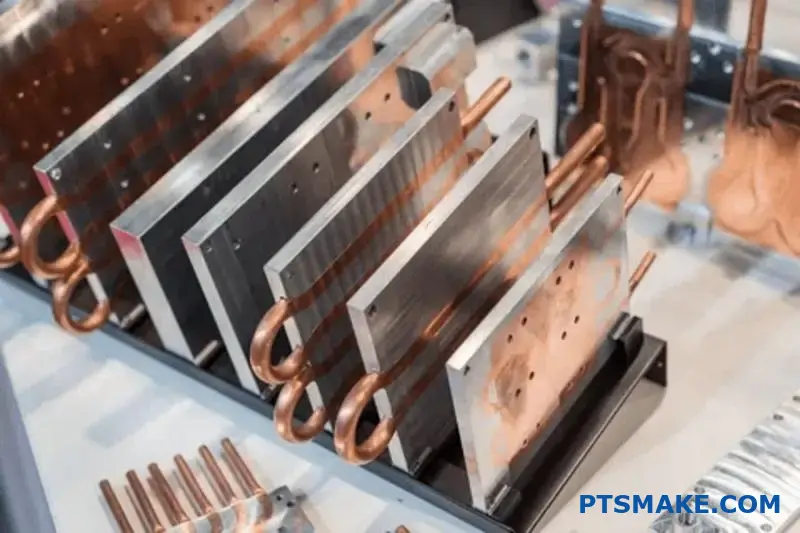

Głównym zadaniem płyty bazowej jest pochłanianie ciepła. Jej materiał jest kluczowy. W poprzednich projektach PTSMAKE najczęściej wybieraliśmy miedź i aluminium. Ich właściwości odpowiadają różnym potrzebom.

| Materiał | Przewodność cieplna | Kluczowe korzyści |

|---|---|---|

| Miedź | Wysoki | Maksymalny transfer ciepła. |

| Aluminium | Dobry | Lekkość i opłacalność. |

Wybór zależy od budżetu aplikacji i wymagań termicznych. Idealnie płaska powierzchnia jest również niezbędna dla optymalnego kontaktu.

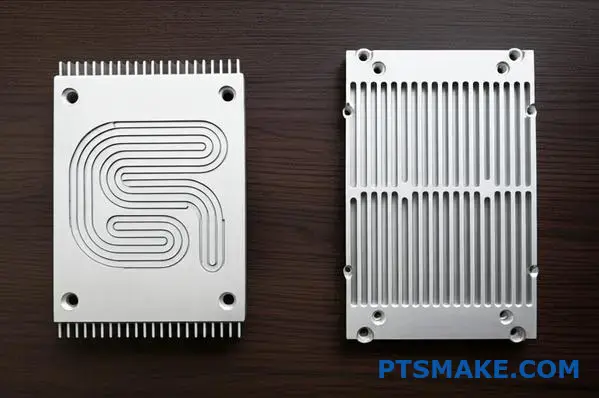

Kanały wewnętrzne i dynamika przepływu

Wewnątrz płyty kanały dyktują ścieżkę chłodziwa. Celem jest maksymalizacja powierzchni, z którą styka się płyn. Taka konstrukcja zachęca do przepływ turbulentny2, który znacznie lepiej odbiera ciepło niż gładki, laminarny przepływ. Wzory kanałów mogą być proste lub bardzo złożone.

Integralność portów i pokrywy

Porty wlotowe i wylotowe są bramami. Muszą one zapewniać bezpieczne, szczelne połączenie z resztą układu chłodzenia. Pokrywa uszczelnia kanały od góry. Zapewnia, że chłodziwo pod ciśnieniem pozostaje wewnątrz, wykonując swoją pracę bez żadnych problemów.

Każda część płyty chłodzącej ciecz, od podstawy po kanały i pokrywę, musi działać w harmonii. Dobór materiałów i precyzja konstrukcji mają bezpośredni wpływ na zdolność do efektywnego i niezawodnego zarządzania ciepłem.

Jak klasyfikuje się płyty chłodnicze według procesu produkcji?

Wybór odpowiedniego procesu produkcyjnego ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność i koszt płyty chłodzenia cieczą. Każda metoda oferuje unikalną równowagę między wydajnością cieplną a skalowalnością produkcji.

Przyjrzyjmy się najpopularniejszym typom.

Podstawowe metody produkcji

| Metoda | Kluczowa zaleta | Najlepsze dla |

|---|---|---|

| Lutowanie | Wysoka wydajność | Złożone geometrie żeber wewnętrznych |

| FSW | Wysoka niezawodność | Duże, wytrzymałe płyty aluminiowe |

| Obróbka skrawaniem | Wysoka precyzja | Prototypy, złożone funkcje zewnętrzne |

| Odlewanie ciśnieniowe | Duża objętość | Masowa produkcja przy niższych kosztach |

Przegląd ten pomaga w procesie podejmowania decyzji.

Zrozumienie zalet i wad każdego procesu jest kluczowe. W PTSMAKE prowadzimy klientów przez te opcje, aby dopasować je do konkretnych zastosowań i budżetu. Przyjrzyjmy się bliżej szczegółom.

Lutowane na zimno płyty

Lutowanie twarde polega na łączeniu komponentów za pomocą metalu wypełniającego. Pozwala to na tworzenie złożonych struktur wewnętrznych, takich jak żebra o dużej gęstości. Rezultatem jest doskonała wydajność termiczna. Proces ten jest jednak złożony i może być kosztowny. Zapewnienie kompletnego, pozbawionego pustych przestrzeni połączenia ma kluczowe znaczenie.

Płyty zgrzewane tarciowo z przemieszaniem (FSW)

FSW to proces łączenia w stanie stałym. Tworzy bardzo mocne, szczelne połączenie bez topienia materiału bazowego. Metoda ta zapewnia niezwykle niezawodne hermetyczne uszczelnienie3. Jest to idealne rozwiązanie dla dużych płyt aluminiowych, choć koszty oprzyrządowania mogą być wysokie przy początkowej konfiguracji.

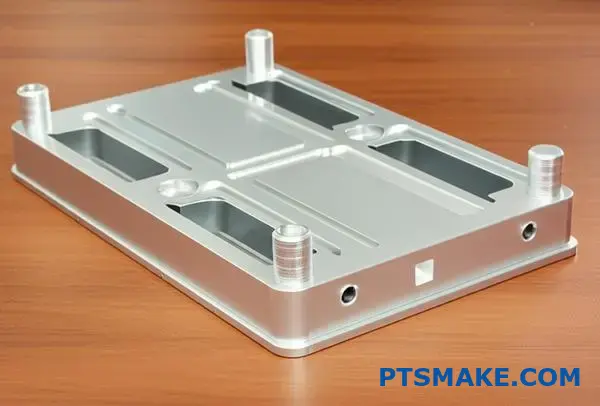

Obrabiane i nawiercane płyty

W przypadku prototypów lub małych serii często zalecamy obróbkę skrawaniem. Wiercenie pistoletowe tworzy długie, proste kanały chłodzące bezpośrednio w litym bloku metalu. Zapewnia to dużą elastyczność i precyzję projektowania. Główną wadą jest to, że jest wolniejsze i droższe w przypadku produkcji na dużą skalę.

Zimne płyty odlewane ciśnieniowo

Gdy potrzebne są tysiące identycznych części, rozwiązaniem jest odlewanie ciśnieniowe. Polega ono na wtryskiwaniu stopionego metalu do formy. Proces ten jest szybki i opłacalny na dużą skalę. Kompromisem jest niższa wydajność termiczna w porównaniu do płyt lutowanych lub FSW.

| Proces produkcji | Plusy | Wady |

|---|---|---|

| Lutowanie | Doskonała wydajność termiczna, złożone geometrie wewnętrzne. | Wyższe koszty, złożona kontrola procesu. |

| FSW | Wysoka niezawodność i szczelność połączeń. | Wyższe początkowe koszty oprzyrządowania, ograniczone do prostszych kanałów. |

| Obrobiony | Wysoka precyzja, idealna do prototypów, elastyczność projektowania. | Wolniejsza produkcja, wyższy koszt jednostkowy w ujęciu ilościowym. |

| Odlewanie ciśnieniowe | Niski koszt przy dużej objętości, szybkie cykle produkcyjne. | Niższa wydajność termiczna, wysoki początkowy koszt formowania. |

Każda metoda produkcji wiąże się z różnymi kompromisami. Optymalny wybór zależy od wymagań termicznych, wielkości produkcji, kompatybilności materiałowej i ogólnego budżetu projektu. Pomagamy klientom w poruszaniu się po tych czynnikach w celu znalezienia idealnego rozwiązania.

Proces produkcji określa podstawowe atrybuty zimnej płyty. Wybór ma wpływ na wszystko, od wydajności cieplnej po koszt jednostkowy, dyktując jego przydatność do prototypowania, wysokowydajnych obliczeń lub elektroniki na rynku masowym. Staranny wybór ma zasadnicze znaczenie dla powodzenia projektu.

Jakie są główne rodzaje wewnętrznych ścieżek przepływu?

Wybór odpowiedniej wewnętrznej ścieżki przepływu jest kluczowy. Ma on bezpośredni wpływ na wydajność płyty chłodzenia cieczą. Konstrukcja dyktuje sposób, w jaki płyn chłodzący porusza się i pochłania ciepło.

Przeanalizujemy trzy popularne układy. Każdy z nich ma unikalne mocne i słabe strony. Zrozumienie ich pomaga dokonywać lepszych wyborów projektowych.

Kluczowe układy kanałów

Porównajmy główne typy.

| Typ projektu | Główne cechy | Najlepsze dla |

|---|---|---|

| Serpentyna | Pojedyncza, ciągła ścieżka | Ukierunkowane chłodzenie gorących punktów |

| Równoległy | Wiele równoległych kanałów | Równomierne chłodzenie niskociśnieniowe |

| Mikrokanał | Niezwykle małe kanały | Maksymalny transfer ciepła |

Wybór ten wpływa na sprawność cieplną i spadek ciśnienia. Jest to krytyczna decyzja inżynieryjna.

Idealny układ kanałów równoważy konkurencyjne czynniki. Nie ma jednego "najlepszego" rozwiązania dla każdego projektu. Chodzi o znalezienie odpowiednich kompromisów dla konkretnego zastosowania.

Serpentynowa ścieżka przepływu

Ścieżka serpentynowa wymusza przepływ chłodziwa przez jeden długi, kręty kanał. Utrzymuje to wysoką prędkość płynu. Zapewnia to doskonały transfer ciepła wzdłuż ścieżki. Powoduje to jednak znaczny spadek ciśnienia, wymagający mocniejszej pompy.

Równoległa ścieżka przepływu

Konstrukcje równoległe dzielą przepływ na wiele kanałów. Kanały te następnie łączą się ze sobą. Takie podejście znacznie zmniejsza całkowity spadek ciśnienia. Głównym wyzwaniem jest zapewnienie równomiernego rozkładu przepływu we wszystkich kanałach, aby uniknąć stref stagnacji.

Konstrukcja mikrokanałów

Mikrokanały maksymalizują powierzchnię wymiany ciepła. Skutkuje to doskonałą wydajnością termiczną. Reżim przepływu, często charakteryzowany przez Liczba Reynoldsa4, ma tutaj kluczowe znaczenie. W PTSMAKE wykorzystujemy precyzyjną obróbkę CNC do tworzenia tych złożonych struktur. Są one jednak bardziej podatne na zatykanie i mają bardzo wysoki spadek ciśnienia.

| Układ | Spadek ciśnienia | Wydajność termiczna | Kluczowe aspekty |

|---|---|---|---|

| Serpentyna | Wysoki | Od dobrego do doskonałego | Moc pompy |

| Równoległy | Niski | Dobry | Dystrybucja przepływu |

| Mikrokanał | Bardzo wysoka | Doskonały | Ryzyko zatkania i koszty |

Każda wewnętrzna ścieżka przepływu - serpentynowa, równoległa i mikrokanałowa - stanowi wyraźny kompromis między wydajnością cieplną a spadkiem ciśnienia. Optymalny wybór płyty chłodzenia cieczą zależy wyłącznie od konkretnych wymagań chłodzenia i ograniczeń systemu.

Kiedy wybrać serpentynę zamiast konstrukcji równoległej?

Wybór pomiędzy serpentynową a równoległą ścieżką przepływu to krytyczna decyzja. Ma ona bezpośredni wpływ na wydajność płyty chłodzenia cieczą. Nie chodzi o to, który z nich jest ogólnie lepszy. Chodzi o to, co jest odpowiednie dla konkretnego zastosowania.

Ten prosty schemat pomoże Ci podjąć decyzję. Przyjrzymy się trzem kluczowym czynnikom: celom temperaturowym, limitom ciśnienia i kształtowi źródła ciepła.

| Atrybut projektu | Serpentine Design | Projektowanie równoległe |

|---|---|---|

| Ścieżka przepływu | Pojedynczy, długi kanał | Wiele krótszych kanałów |

| Spadek ciśnienia | Wyższy | Niższy |

| Temp. Równomierność | Niższy | Wyższy |

Przeanalizujmy, jak korzystać z tych kryteriów.

Wybór najlepszego projektu wymaga zrównoważenia konkurujących ze sobą wymagań. W poprzednich projektach PTSMAKE pomogliśmy klientom w osiągnięciu tych kompromisów, aby uzyskać optymalne zarządzanie temperaturą.

Równomierność temperatury: Najwyższy priorytet?

Jeśli komponent wymaga bardzo stabilnej i jednolitej temperatury na całej powierzchni, konstrukcja równoległa jest prawie zawsze lepszym wyborem. Chłodziwo jest rozprowadzane równomiernie, minimalizując gradienty temperatury.

Natomiast ścieżka serpentynowa podgrzewa płyn podczas jego przemieszczania się. Powoduje to zauważalną różnicę temperatur od wlotu do wylotu, co może stanowić problem dla wrażliwej elektroniki.

Dopuszczalny spadek ciśnienia

Spadek ciśnienia dyktuje wymagania dotyczące pompy. Długa ścieżka serpentynowa tworzy znaczny opór, wymagając mocniejszej - i często droższej - pompy, aby utrzymać wymagany poziom ciśnienia. objętościowe natężenie przepływu5.

Równoległa konstrukcja rozdziela przepływ, drastycznie zmniejszając spadek ciśnienia. Pozwala to na zastosowanie mniejszych pomp, oszczędzając koszty i energię.

Geometria źródła ciepła

Kształt i koncentracja źródła ciepła mają znaczenie.

| Typ źródła ciepła | Zalecany projekt | Dlaczego to działa najlepiej |

|---|---|---|

| Duży, jednolity obszar | Równoległy | Zapewnia równomierne chłodzenie na całej powierzchni. |

| Mały, skoncentrowany | Serpentyna | Kieruje cały przepływ chłodnego płynu na "gorący punkt". |

| Nieregularny kształt | Hybrydowy/niestandardowy | Możliwość dostosowania do złożonych obciążeń termicznych. |

Uwzględnienie tych czynników gwarantuje, że konstrukcja płyty chłodzenia cieczą będzie skuteczna od samego początku.

Wybór właściwej ścieżki przepływu dla płyty chłodzenia cieczą wiąże się z pewnym kompromisem. Decyzja powinna równoważyć pożądaną jednorodność temperatury z dopuszczalnym spadkiem ciśnienia i specyficzną geometrią źródła ciepła. Ta struktura zapewnia jasną ścieżkę do najbardziej efektywnego rozwiązania.

Jaka jest struktura kompletnej pętli chłodzenia cieczą?

Pętla chłodzenia cieczą to coś więcej niż tylko pojedyncza część. To kompletny system. Każdy komponent ma określone zadanie.

Płytka chłodzenia cieczą ma kluczowe znaczenie. Nie może ona jednak działać samodzielnie. Do prawidłowego działania potrzebuje wsparcia ze strony innych części.

Podstawowe komponenty

Przyjrzyjmy się kluczowym elementom tego systemu. Wszystkie one współpracują ze sobą, aby odprowadzać ciepło z krytycznej elektroniki.

| Komponent | Podstawowa funkcja |

|---|---|

| Pompa | Obieg płynu chłodzącego |

| Chłodnica | Odprowadza ciepło do powietrza |

| Zbiornik | Mieści dodatkowe chłodziwo |

| Rury | Łączy wszystkie komponenty |

Zrozumienie tej struktury jest pierwszym krokiem. Pomaga to w zaprojektowaniu skutecznego rozwiązania do zarządzania temperaturą.

Płyta chłodząca cieczą to miejsce, w którym zaczyna się magia. Bezpośrednio pochłania ciepło ze źródła, takiego jak procesor lub elektronika zasilająca. Ale co dzieje się z tym ciepłem? Dostaje się ono do chłodziwa. To tutaj reszta pętli przejmuje kontrolę.

Podróż ciepła

Pompa jest silnikiem systemu. Wypycha ona podgrzany płyn chłodzący z płyty. Następnie płyn chłodzący przepływa przez rurki do chłodnicy.

Chłodnica lub wymiennik ciepła ma dużą powierzchnię. Wentylatory często wdmuchują przez nią powietrze. Proces ten przenosi ciepło z chłodziwa do otaczającego powietrza. Schłodzona ciecz kontynuuje swoją podróż.

Końcowe przystanki to zbiornik i powrót do pompy. Zbiornik zapewnia zawsze wystarczającą ilość płynu. Pomaga również usunąć pęcherzyki powietrza z pętli. Cały ten cykl jest przepływem ciągłym.

Wydajność tego cyklu zależy od wielu czynników. Szybkość strumień ciepła6 na zimnej płycie jest krytyczna. Podobnie jak natężenie przepływu pompy i wydajność rozpraszania chłodnicy.

W PTSMAKE koncentrujemy się na tym, jak nasze komponenty obrabiane CNC integrują się ze sobą. Dobrze zaprojektowana płyta chłodzenia cieczą musi pasować do możliwości systemu.

| Czynnik | Wpływ na system |

|---|---|

| Prędkość pompy | Wpływa na natężenie przepływu chłodziwa |

| Rozmiar chłodnicy | Określa zdolność rozpraszania ciepła |

| Średnica rurki | Wpływa na opór przepływu |

| Typ chłodziwa | Wpływa na przewodność cieplną |

Kompletna pętla chłodzenia cieczą to zrównoważony system. Płyta chłodzenia cieczą pochłania ciepło, podczas gdy pompa, chłodnica i płyn chłodzący pracują zgodnie, aby je rozproszyć. Właściwa integracja tych komponentów jest niezbędna do skutecznego zarządzania temperaturą.

Jak zaprojektować zimną płytę dla akumulatora EV?

Projektowanie rzeczywistej płyty chłodzącej cieczą jest skomplikowane. Musi równoważyć wydajność termiczną, integralność strukturalną i koszty produkcji.

Oznacza to podejmowanie kilku wyzwań jednocześnie. Nie można rozwiązać jednego problemu, tworząc jednocześnie kolejny.

Podstawowe wyzwania projektowe

Główne cele są jasne. Potrzebujemy wysokiej jednorodności temperatury na dużym obszarze. Musi być również odporny na ciągłe wibracje na drodze.

Oto krótki przegląd ograniczeń.

| Wyzwanie | Kluczowe wymagania |

|---|---|

| Powierzchnia | Maksymalizacja kontaktu z ogniwami akumulatora. |

| Jednolitość | Minimalizacja różnic temperatur. |

| Integracja | Bezproblemowe dopasowanie do struktury opakowania. |

| Trwałość | Odporność na wibracje i wstrząsy. |

| Koszt | Nadaje się do masowej produkcji. |

Wymaga to prawdziwie zintegrowanego podejścia.

Praktyczna koncepcja projektowa

Z mojego doświadczenia wynika, że najlepszym wyborem jest tłoczona aluminiowa płyta chłodzenia cieczą z kanałami serpentynowymi. Konstrukcja ta bezpośrednio odnosi się do podstawowych wyzwań, przed którymi stoimy w zastosowaniach EV.

Metoda ta polega na tłoczeniu lub hydroformowaniu cienkich arkuszy aluminium. Arkusze te są następnie lutowane razem w celu utworzenia szczelnych kanałów wewnętrznych dla przepływu chłodziwa.

Podejmowanie kluczowych wyzwań

Jak więc ten projekt rozwiązuje problemy?

Po pierwsze, serpentynowy układ kanałów zapewnia przepływ chłodziwa przez całą powierzchnię płyty. Ma to kluczowe znaczenie dla uzyskania doskonałej jednorodności temperatury dla wszystkich ogniw akumulatora, zapobiegając powstawaniu gorących punktów.

Po drugie, sama płyta może być zaprojektowana jako element konstrukcyjny. Można ją zintegrować bezpośrednio z tacą akumulatora. Upraszcza to montaż i znacznie zwiększa odporność na wibracje.

| Cecha | Korzyści |

|---|---|

| Tłoczone aluminium | Lekki i ekonomiczny pod względem skali. |

| Kanały serpentynowe | Zapewnia równomierny rozkład temperatury. |

| Zespół lutowany | Tworzy mocny, szczelny element. |

| Integracja strukturalna | Zmniejsza złożoność i całkowitą liczbę części. |

Ta integracja jest kluczowa dla masowej produkcji. Obniża to zarówno czas montażu, jak i ogólne koszty. Wybór chłodziwa jest również krytyczny, ponieważ jego objętościowa pojemność cieplna7 wpływa na to, ile energii może wchłonąć i odprowadzić z komórek.

Nasza praca nad podobnymi projektami pokazuje, że takie podejście zapewnia najlepszą równowagę. Spełnia potrzeby termiczne, nie powodując, że akumulator jest zbyt ciężki lub drogi. W PTSMAKE skupiamy się na osiągnięciu tej równowagi poprzez precyzyjną produkcję.

Tłoczona aluminiowa płyta chłodząca z serpentynowymi kanałami oferuje zrównoważone rozwiązanie. Skutecznie zarządza dużymi powierzchniami, zapewnia jednorodność temperatury, integruje się strukturalnie i pozostaje opłacalna w produkcji masowej, odpowiadając na wszystkie kluczowe wyzwania projektowe dla nowoczesnych pojazdów elektrycznych.

Jak zoptymalizować płytę chłodzącą centrum danych pod kątem wydajności?

Optymalizacja pod kątem wydajności oznacza spojrzenie na całkowity koszt posiadania (TCO). Nie chodzi tylko o uzyskanie najniższej temperatury. Prawdziwym celem jest idealna równowaga.

Prawdziwa równowaga

Należy rozważyć efektywność termiczną w stosunku do mocy pompowania. Konstrukcja ze złożonymi kanałami wewnętrznymi może lepiej chłodzić. Ale wymaga też więcej energii do przepchnięcia płynu.

Znalezienie najlepszego miejsca

Ten kompromis ma kluczowe znaczenie dla każdej płyty chłodzącej cieczą. Bardzo wydajna płyta może skutkować wysokimi rachunkami za energię. Naszym celem jest znalezienie najbardziej opłacalnego punktu pracy w dłuższej perspektywie.

| Czynnik | Niski przepływ | Wysokie natężenie przepływu |

|---|---|---|

| Wydajność termiczna | Niższy | Wyższy |

| Moc pompowania | Niski | Wysoki |

| Koszt operacyjny | Niski | Wysoki |

Wykorzystanie symulacji do przewidywania wydajności

Jak więc znaleźć tę idealną równowagę? Korzystamy z zaawansowanych narzędzi symulacyjnych. Obliczeniowa dynamika płynów (CFD) ma fundamentalne znaczenie dla tego procesu.

Modelowanie CFD pokazuje nam dokładnie, jak płyn i ciepło zachowują się wewnątrz płyty chłodzącej. Dzieje się to jeszcze przed wykonaniem prototypu. Możemy zobaczyć spadki ciśnienia i zidentyfikować gorące punkty.

Pozwala nam to precyzyjnie dostroić projekty kanałów wewnętrznych. Możemy dostosować funkcje, aby zmniejszyć opór hydrauliczny8 bez poświęcania niezbędnej wydajności cieplnej. To bezpośrednio obniża zapotrzebowanie na moc pompowania.

Modelowanie całego systemu

Sama zoptymalizowana płyta nie wystarczy. Musimy wziąć pod uwagę jej rolę w większej pętli chłodzenia. W tym miejscu pojawia się modelowanie na poziomie systemu. Uwzględnia ono pompy, rurki i złącza.

W PTSMAKE to całościowe spojrzenie jest częścią naszego procesu. Pomaga nam to dokładnie przewidzieć rzeczywisty koszt TCO. Zapewniamy, że dostarczany przez nas komponent doskonale integruje się i działa wydajnie w ramach kompletnego zestawu klienta, unikając późniejszych kosztownych problemów.

| Parametr projektowy | Symulacja A (koncentracja na kosztach) | Symulacja B (Perf-focus) |

|---|---|---|

| Maksymalna temperatura | 65°C | 61°C |

| Spadek ciśnienia | 0,2 bara | 0,5 bara |

| Est. Moc pompowania | 50W | 120W |

| TCO (3 lata) | Niższy | Wyższy |

To podejście oparte na danych gwarantuje, że znajdziemy najbardziej ekonomiczne rozwiązanie w całym cyklu życia produktu.

Optymalizacja pod kątem TCO oznacza zrównoważenie wydajności cieplnej i mocy pompowania. Korzystanie z narzędzi takich jak CFD i modelowanie systemu jest niezbędne do wskazania najbardziej wydajnego projektu, zmniejszając zarówno koszty produkcji, jak i długoterminowe koszty operacyjne dla naszych klientów.

Jak zapewnić równomierną temperaturę na dużym obszarze?

Utrzymanie stałej temperatury na dużej, nierównomiernie ogrzewanej powierzchni jest poważnym wyzwaniem inżynieryjnym. Gorące punkty mogą powodować problemy z wydajnością lub awarie.

W PTSMAKE nie stosujemy uniwersalnych rozwiązań. Zamiast tego wykorzystujemy zaawansowane techniki projektowania naszych płyt chłodzących cieczą, aby kierować chłodzenie dokładnie tam, gdzie jest ono najbardziej potrzebne. Zapewnia to optymalną wydajność na całym obszarze.

Kluczowe strategie projektowe

| Technika | Główny cel | Najlepsze dla |

|---|---|---|

| Optymalizacja ścieżki przepływu | Skierowanie chłodziwa do gorących punktów | Skoncentrowane obciążenia cieplne |

| Zmienna szerokość kanału | Regulacja prędkości przepływu | Stopniowe gradienty temperatury |

| Chłodzenie wielostrefowe | Izolacja stref termicznych | Wiele różnych źródeł ciepła |

Głębsze spojrzenie na zaawansowane techniki chłodzenia

Radzenie sobie z niejednorodnym ciepłem wymaga czegoś więcej niż tylko standardowej płyty chłodzącej cieczą. Wymaga to dostosowanego podejścia inżynieryjnego. Często zaczynamy od szczegółowej symulacji termicznej, aby dokładnie zmapować źródła ciepła.

Optymalizacja podróży chłodziwa

Optymalizacja ścieżki przepływu polega na stworzeniu inteligentniejszej trasy dla chłodziwa. Zamiast prostej ścieżki projektujemy złożone, serpentynowe kanały. Ścieżki te zmuszają płyn do spędzania większej ilości czasu w najgorętszych obszarach, pochłaniając więcej energii cieplnej. Jest to powszechna strategia w naszych projektach.

Regulacja dynamiki przepływu

Inną skuteczną metodą jest stosowanie kanałów o zmiennej szerokości. Zwężając kanał, zwiększamy prędkość chłodziwa. Zwiększa to lokalną szybkość wymiany ciepła. I odwrotnie, szersze kanały spowalniają płyn. Ta precyzyjna kontrola nad Przepływ laminarny9 pomaga nam dostroić profil temperatury.

Porównanie zaawansowanych metod chłodzenia

| Metoda | Złożoność | Wpływ na koszty | Precyzja |

|---|---|---|---|

| Optymalizacja ścieżki przepływu | Średni | Niski do średniego | Wysoki |

| Zmienne kanały | Średni | Średni | Bardzo wysoka |

| Chłodzenie wielostrefowe | Wysoki | Wysoki | Maksimum |

Chłodzenie wielostrefowe obejmuje tworzenie niezależnych pętli chłodzenia dla różnych sekcji płyty. Zapewnia to najwyższy poziom kontroli, ale także zwiększa złożoność systemu. W poprzednich projektach stosowaliśmy to rozwiązanie w przypadku elektroniki o dużej mocy z wieloma różnymi komponentami generującymi ciepło.

Skuteczne zarządzanie niejednorodnym ciepłem wymaga zaawansowanych strategii projektowych. Optymalizując ścieżki przepływu, zmieniając szerokości kanałów i wdrażając systemy wielostrefowe, możemy zaprojektować płytę chłodzącą cieczą, która zapewnia precyzyjną kontrolę temperatury na dowolnej dużej powierzchni, zapewniając niezawodność i wydajność komponentów.

Jakie są przyszłe trendy w technologii płyt do chłodzenia cieczą?

Przyszłość płyt do chłodzenia cieczą to nie tylko ewolucja. To kompletna rewolucja w zarządzaniu ciepłem. Wychodzimy poza proste frezowane kanały.

Kolejna generacja skupia się na maksymalizacji powierzchni i wydajności. To właśnie tutaj innowacja naprawdę błyszczy.

Kluczowe przyszłe innowacje

Zaawansowana produkcja, taka jak druk 3D, zmienia zasady gry. Pozwala na tworzenie niezwykle złożonych geometrii wewnętrznych. Na horyzoncie pojawiają się również nowe materiały i wbudowane chłodzenie dwufazowe. Obiecują one ogromny wzrost wydajności.

| Technologia | Bieżące podejście | Przyszłe podejście |

|---|---|---|

| Produkcja | Obróbka CNC | Druk 3D |

| Metoda chłodzenia | Pojedyncza faza | Dwufazowy |

| Materiały | Miedź, aluminium | Kompozyty, grafen |

| Kontrola | Czujniki zewnętrzne | Zintegrowane czujniki |

Zmiany te na nowo zdefiniują możliwości płyt do chłodzenia cieczą.

Dążenie do większej mocy w mniejszych obudowach napędza innowacje termiczne. W PTSMAKE widzimy, że klienci wymagają rozwiązań chłodzących, które kiedyś były uważane za teoretyczne. Przyszłe trendy bezpośrednio odnoszą się do tych wyzwań.

Zaawansowana produkcja uwalnia potencjał

Druk 3D, czyli produkcja addytywna, jest liderem w tej dziedzinie. Pozwala nam tworzyć skomplikowane wewnętrzne struktury kratowe. Projekty te są niemożliwe do wykonania przy użyciu tradycyjnej obróbki CNC. Rezultatem jest znacznie większa powierzchnia rozpraszania ciepła.

Moc chłodzenia dwufazowego

Wbudowane chłodzenie dwufazowe stanowi ogromny skok wydajności. Zamiast po prostu podgrzewać ciecz, metoda ta pozwala jej wrzeć. Zmiana fazy z cieczy na parę pochłania ogromne ilości ciepła w procesie zwanym wrzenie zarodkowe10. Może to znacznie poprawić wydajność chłodzenia bez zwiększania natężenia przepływu.

Nowe materiały i inteligentna integracja

Badamy również nowe materiały. Na przykład kompozyty miedzi i diamentu oferują przewodność cieplną znacznie przewyższającą tradycyjne metale.

Wreszcie, kluczowe znaczenie ma integracja czujników bezpośrednio z płytą chłodzenia cieczą. W ten sposób powstaje "inteligentny" sprzęt, który dostarcza dane o temperaturze i przepływie w czasie rzeczywistym. Umożliwia to konserwację zapobiegawczą i dynamiczną optymalizację wydajności.

| Przyszły trend | Podstawowa korzyść |

|---|---|

| Druk 3D | Złożona geometria, zmaksymalizowana powierzchnia. |

| Chłodzenie dwufazowe | Wysoce wydajna absorpcja ciepła. |

| Nowe materiały | Doskonała przewodność cieplna. |

| Zintegrowane czujniki | Monitorowanie i kontrola w czasie rzeczywistym. |

Przyszłe płyty do chłodzenia cieczą będą bardziej inteligentne, wydajne i wysoce spersonalizowane. Kluczowe trendy obejmują drukowanie 3D dla złożonych projektów, dwufazowe chłodzenie dla doskonałej absorpcji ciepła, zaawansowane materiały i zintegrowane czujniki do optymalizacji w czasie rzeczywistym.

Rozwiń swój projekt płyty chłodzenia cieczą dzięki PTSMAKE

Gotowy na podniesienie poziomu swojej płyty chłodzenia cieczą nowej generacji? Nawiąż współpracę z PTSMAKE, aby uzyskać precyzyjną produkcję, fachowe wsparcie inżynieryjne i bezproblemową realizację projektu. Wyślij nam swoje rysunki lub zapytanie ofertowe już dziś - przekształć swoje pomysły w niezawodną, gotową do produkcji rzeczywistość z producentem cieszącym się zaufaniem na całym świecie!

Dowiedz się, jak ten kluczowy wskaźnik wpływa na wydajność całego systemu chłodzenia. ↩

Dowiedz się, jak ten typ przepływu maksymalizuje wydajność wymiany ciepła w naszych projektach. ↩

Poznaj zasady inżynierii stojące za tworzeniem doskonałego, szczelnego połączenia w krytycznych zastosowaniach związanych z płynami. ↩

Dowiedz się więcej o tej bezwymiarowej wielkości używanej do przewidywania wzorców przepływu płynów w różnych sytuacjach. ↩

Dowiedz się, jak obliczenia natężenia przepływu bezpośrednio wpływają na wydajność cieplną systemu chłodzenia. ↩

Dowiedz się, w jaki sposób ta koncepcja termiczna wpływa na projekt i wybór materiałów do rozwiązań chłodzących. ↩

Zrozumienie, w jaki sposób ta właściwość chłodziwa wpływa na ogólną wydajność systemu zarządzania temperaturą. ↩

Dowiedz się, jak ten kluczowy parametr wpływa na wybór pompy i długoterminowe koszty operacyjne systemu chłodzenia. ↩

Dowiedz się, jak różne zachowania płynów bezpośrednio wpływają na wydajność układu chłodzenia. ↩

Dowiedz się więcej o tym wysoce wydajnym zjawisku wymiany ciepła. ↩