Czy zmagasz się z problemem zarządzania ciepłem w systemach o dużej mocy, w których standardowe rozwiązania chłodzące po prostu nie są w stanie poradzić sobie z obciążeniem termicznym? Duże radiatory stają się niezbędne w przypadku mocy przekraczającej 100 W, ale wybór niewłaściwej konstrukcji lub metody produkcji może prowadzić do awarii systemu, kosztownych zmian projektowych i niedotrzymania terminów realizacji projektu.

Duże radiatory to specjalistyczne rozwiązania w zakresie zarządzania temperaturą, przeznaczone do zastosowań o dużej mocy, zazwyczaj przekraczającej 100 W. Charakteryzują się one znaczną masą termiczną, zaawansowanymi procesami produkcyjnymi, takimi jak wytłaczanie lub obróbka CNC, oraz wymaganiami integracyjnymi, które znacznie wykraczają poza standardowe chłodzenie elektroniki.

Wyzwanie nie dotyczy wyłącznie rozmiaru – chodzi o zrozumienie, który proces produkcyjny, mechanizm montażowy i sposób chłodzenia zapewnią niezawodną wydajność w konkretnym zastosowaniu. Przedstawię kluczowe klasyfikacje i kwestie projektowe, które odróżniają udane wdrożenia dużych radiatorów od tych problematycznych.

Co decyduje o tym, że radiator jest ‘duży’ poza jego fizycznymi rozmiarami?

Kiedy mówimy o dużym radiatorze, łatwo wyobrazić sobie ogromny blok metalu. Jednak rozmiar fizyczny to tylko część historii. Prawdziwa definicja tkwi w jego właściwościach termicznych.

Więcej niż tylko liczba

Głównym zadaniem radiatora jest odprowadzanie ciepła. "Duży" radiator jest zazwyczaj przeznaczony do zastosowań o dużej mocy, często obsługujących ponad 100 watów energii cieplnej.

Kluczowe wskaźniki wydajności

Wykracza to poza zwykłe chłodzenie komponentów. Chodzi o zarządzanie obciążeniem termicznym całego systemu, zapewniając niezawodność w warunkach intensywnego obciążenia operacyjnego.

| Cecha | Standardowy radiator | Duży radiator |

|---|---|---|

| Poziom mocy | Zazwyczaj < 100 W | Często > 100 W |

| Główny cel | Chłodzenie komponentów | Zarządzanie temperaturą na poziomie systemu |

Fizyka wysokowydajnego chłodzenia

Kluczowym czynnikiem wyróżniającym duży radiator jest jego masa termiczna. Jest to zdolność radiatora do pochłaniania znacznej ilości energii cieplnej bez gwałtownego wzrostu własnej temperatury. Ma to kluczowe znaczenie w przypadku nagłych skoków mocy.

Zapewnia bufor, wyrównując wahania temperatury i chroniąc wrażliwą elektronikę. Jest to zupełnie inne wyzwanie niż chłodzenie standardowego procesora komputerowego.

Wskaźniki wydajności

Skuteczność radiatora często mierzy się jego odporność termiczna1. Niższa wartość oznacza lepszą wydajność, co oznacza, że ciepło może być odprowadzane od źródła w bardziej efektywny sposób. W zastosowaniach na dużą skalę minimalizacja tej wartości jest głównym celem projektowym. W PTSMAKE skupiamy się na projektach, które to optymalizują.

Wymagające zastosowania

Branże wymagające solidnych rozwiązań termicznych napędzają zapotrzebowanie na te specjalistyczne radiatory. Zapewniają one zarówno wydajność, jak i długą żywotność w krytycznych systemach.

| Zastosowanie | Typowa strata mocy | Wyzwanie związane z chłodzeniem |

|---|---|---|

| Serwery centrum danych | 150 W – 500 W na procesor | Wysoka gęstość, stałe obciążenie |

| Przemysłowe przetwornice częstotliwości | 200 W – 1000 W+ | Trudne warunki, niezawodność |

| Diody LED wysokiej mocy | 100 W – 300 W | Utrzymanie jakości światła i żywotności |

"Duży" radiator charakteryzuje się zdolnością do obsługi wysokich obciążeń termicznych (>100 W) oraz znaczną masą termiczną. Jego konstrukcja wynika z wysokich wymagań konkretnych zastosowań przemysłowych i wykracza daleko poza proste wymiary fizyczne, koncentrując się na kluczowych wskaźnikach wydajności.

Jakie procesy produkcyjne mają kluczowe znaczenie dla wytwarzania dużych radiatorów?

Wybór odpowiedniego procesu dla dużego radiatora ma kluczowe znaczenie. Twój wybór ma wpływ na wydajność, koszt i czas realizacji. Każda z podstawowych metod ma swoje zastosowanie. Wszystko zależy od konkretnych wymagań termicznych i projektowych.

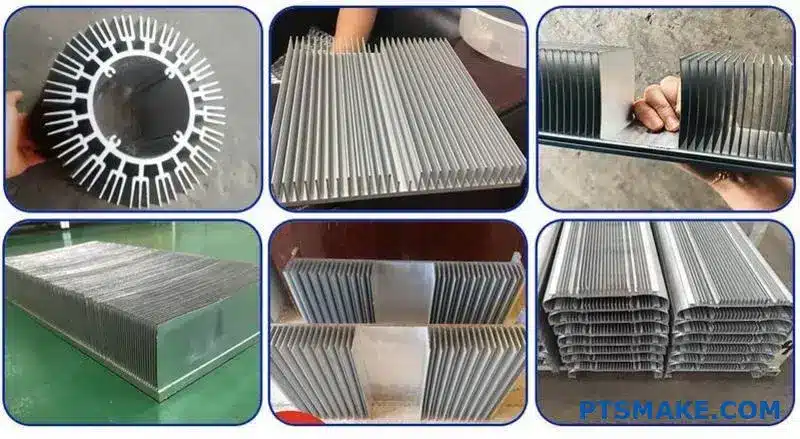

Typowe metody produkcji

Wytłaczanie doskonale nadaje się do produkcji wielkoseryjnej. Metody łączenia żeber i skrawania żeber pozwalają uzyskać wysoką gęstość żeber. Obróbka CNC zapewnia najwyższą swobodę projektowania złożonych kształtów.

| Proces | Najlepsze dla | Typowa skala |

|---|---|---|

| Wytłaczanie | Duża objętość, proste profile | Średni do dużego |

| Bonded Fin | Wysoka gęstość żeber, różne metale | Duże do bardzo dużych |

| Płetwa skośna | Bardzo wysoka gęstość żeber, pojedynczy blok | Średni do dużego |

| Obróbka CNC | Złożone geometrie, prototypy | Każdy, zwłaszcza duży |

Wybór procesu produkcyjnego nie dotyczy wyłącznie gotowego elementu. Jest to decyzja strategiczna, wymagająca wyważenia wydajności, kosztów i złożoności. Każda metoda ma swoje zalety i ograniczenia, które należy rozważyć na wczesnym etapie projektowania.

Porównanie kluczowych procesów

W PTSMAKE codziennie pomagamy klientom w podejmowaniu takich decyzji. Na przykład wytłaczanie jest często najbardziej opłacalną opcją w przypadku prostszych projektów na dużą skalę. Jednak jego możliwości projektowe są ograniczone przez matrycę do wytłaczania.

Radiatory z klejonymi żebrami oferują większą elastyczność. Pozwalają nam one na stosowanie różnych materiałów do produkcji podstawy i żeber. Pozwala to zoptymalizować wydajność termiczną. Jednak proces klejenia wprowadza dodatkowy interfejs. Interfejs ten może mieć wpływ na ogólną odporność termiczna2 produktu końcowego.

Żebrowanie i obróbka CNC zapewniają najwyższą wydajność w wymagających zastosowaniach. Żebrowanie pozwala uzyskać bardzo cienkie, gęste żebra z pojedynczego bloku metalu. Pozwala to uniknąć wszelkich problemów związanych z połączeniami. Obróbka CNC pozwala uzyskać niemal dowolną geometrię, idealną dla unikalnych lub zintegrowanych rozwiązań chłodniczych.

Kompromisy związane z wyborem procesu

| Metoda | Wydajność termiczna | Elastyczność projektowania | Koszt jednostkowy (duża ilość) |

|---|---|---|---|

| Wytłaczanie | Dobry | Niski | Niski |

| Bonded Fin | Bardzo dobry | Wysoki | Średni |

| Płetwa skośna | Doskonały | Średni | Wysoki |

| Obróbka CNC | Doskonały | Bardzo wysoka | Wysoki |

Zrozumienie tych kompromisów ma kluczowe znaczenie. Koncentrujemy się na znalezieniu idealnego rozwiązania, w którym proces produkcji będzie idealnie dopasowany zarówno do wymagań technicznych, jak i budżetu dużego projektu radiatora.

Właściwa metoda produkcji — wytłaczanie, żebra klejone, żebra skrawane lub obróbka CNC — zależy od konkretnych wymagań projektu. Aby dokonać najlepszego wyboru dla dużego radiatora, należy wziąć pod uwagę takie czynniki, jak wydajność cieplna, złożoność konstrukcji, objętość i budżet.

Jakie są główne kategorie dużych radiatorów chłodzonych powietrzem?

Proces produkcji ma kluczowe znaczenie. Decyduje on o wydajności i koszcie radiatora. Każda metoda ma swoje unikalne zalety w przypadku różnych wyzwań termicznych. W branży spotykamy głównie cztery rodzaje.

Podstawowe metody produkcji

Obejmują one konstrukcje wytłaczane, skrawane, klejone i składane. Zrozumienie ich pomaga wybrać odpowiednie rozwiązanie dla danego projektu. Wybór ten ma wpływ na wszystko, od chłodzenia po koszty.

Szybkie porównanie

Oto podstawowy przegląd tych popularnych typów.

| Metoda produkcji | Typowa wydajność | Poziom kosztów |

|---|---|---|

| Wytłaczane | Niski do średniego | Niski |

| Skived | Średni do wysokiego | Średni |

| Bonded Fin | Wysoki | Wysoki |

| Składana płetwa | Średni | Średnio-wysoki |

Przyjrzyjmy się bliżej tym metodom. Każda z nich ma swoje zastosowanie w zarządzaniu temperaturą. Wybór naprawdę zależy od konkretnych potrzeb dotyczących dużego radiatora.

Żebra wytłaczane i skrawane

Wytłaczane radiatory są bardzo popularne. Są one wytwarzane poprzez przeciskanie aluminium przez matrycę. Proces ten jest opłacalny. Ogranicza jednak wysokość i rozstaw żeber, co może wpływać na wydajność chłodzenia.

Radiatory z żebrami skrawanymi zapewniają lepszą wydajność. Tworzymy je poprzez wycinanie cienkich żeberek z litego bloku miedzi lub aluminium. Metoda ta pozwala uzyskać większą gęstość żeberek bez użycia materiałów pośrednich, poprawiając przenoszenie ciepła.

Płetwy klejone i składane

W przypadku dużych potrzeb energetycznych doskonałym rozwiązaniem są żebra klejone. Najpierw obrabiamy podstawę, a następnie mocujemy poszczególne żebra. W PTSMAKE nasze umiejętności w zakresie obróbki CNC zapewniają idealne połączenie termiczne. Pozwala to na stosowanie bardzo wysokich żeber, a nawet konstrukcji z różnych metali.

Radiatory z fałdowanymi żebrami są lekkie i wydajne. Arkusz metalu jest tłoczony i fałdowany. Następnie jest on lutowany do płyty podstawy. Technika ta pozwala uzyskać dużą powierzchnię, co pomaga obniżyć całkowitą odporność termiczna3 zgromadzenia.

Oto bardziej szczegółowe zestawienie.

| Typ radiatora | Najlepsze dla | Gęstość płetw | Opcje materiałowe |

|---|---|---|---|

| Wytłaczane | Niski koszt, standardowa moc | Niski | Aluminium |

| Skived | Wysoka przewodność cieplna | Wysoki | Miedź, aluminium |

| Bonded Fin | Wysoka moc, niestandardowe projekty | Bardzo wysoka | Mieszane metale |

| Składana płetwa | Lekkie potrzeby | Wysoki | Aluminium, miedź |

Wybór odpowiedniego dużego radiatora oznacza dopasowanie metody produkcji do wymagań termicznych, budżetowych i przestrzennych danego zastosowania. Każdy typ oferuje inną równowagę między wydajnością a kosztem, zapewniając zawsze optymalne rozwiązanie dostosowane do potrzeb użytkownika.

Jak zbudowane są duże systemy chłodzenia cieczą i jak się je klasyfikuje?

Wszystkie duże systemy chłodzenia cieczą mają wspólną strukturę rdzenia. Można je porównać do układu krążenia ciepła.

Skutecznie odprowadza energię cieplną. Dzięki temu urządzenia elektroniczne o dużej mocy działają w niskiej temperaturze i stabilnie.

Rozbijmy na czynniki pierwsze podstawowe elementy i klasyfikacje.

Podstawowe elementy pętli chłodzenia cieczą

Każda pętla składa się z czterech kluczowych elementów, które współpracują ze sobą.

- Zimna płyta: Umieszcza się bezpośrednio na źródle ciepła.

- Pompa: To jest serce, które zapewnia cyrkulację płynu chłodzącego.

- Grzejnik: Duży radiator, który odprowadza ciepło do otoczenia.

- Rurki: Łączy wszystko w zamkniętą pętlę.

Główne kategorie systemów

Klasyfikujemy te systemy przede wszystkim według sposobu ich działania.

| Kategoria | Główne cechy |

|---|---|

| Aktywne chłodzenie | Wykorzystuje pompę do aktywnego przemieszczania cieczy. |

| Chłodzenie pasywne | Działa w oparciu o naturalną konwekcję, bez pompy. |

Chłodzenie bezpośrednie chipu a chłodzenie zanurzeniowe: bliższe spojrzenie

Chłodzenie typu Direct-to-Chip (DTC) opiera się na precyzji. Płyty chłodzące, często złożone elementy obrabiane metodą CNC, montuje się bezpośrednio na gorących komponentach, takich jak procesory lub karty graficzne.

To ukierunkowane podejście jest bardzo skuteczne. Dopasowanie musi być idealne, aby zapewnić optymalne przenoszenie ciepła, co jest szczegółem, na którym skupiamy się w PTSMAKE.

Chłodzenie zanurzeniowe to zupełnie inna filozofia. Polega ono na zanurzeniu wszystkich komponentów serwera w nieprzewodzącym lub płyn dielektryczny4. Metoda ta zapewnia całkowite, równomierne chłodzenie.

Wybór właściwego podejścia: chodzi o kompromisy

Najlepszy wybór zawsze zależy od konkretnych potrzeb aplikacji. Nie ma jednej prawidłowej odpowiedzi dla każdej sytuacji.

W poprzednich projektach pomagaliśmy klientom rozważyć te opcje. Jest to kwestia równowagi między wydajnością, długoterminową konserwacją i oczywiście budżetem.

Oto proste zestawienie, które pomoże je porównać.

| Cecha | Bezpośrednio do chipa (DTC) | Chłodzenie zanurzeniowe |

|---|---|---|

| Wydajność | Wysoce skuteczny w przypadku konkretnych problemów. | Niezwykle skuteczne, równomierne chłodzenie. |

| Złożoność | Łatwiejszy w instalacji i konserwacji. | Wymagana bardziej złożona infrastruktura. |

| Skalowalność | Łatwa skalowalność poszczególnych komponentów. | Lepsze rozwiązanie dla dużych, gęsto wypełnionych szaf serwerowych. |

| Koszt materiałów | Niższy początkowy koszt sprzętu. | Wysoki koszt specjalistycznych płynów. |

Zrozumienie systemu oznacza poznanie jego części: płyty chłodzącej, pompy, chłodnicy i przewodów. Systemy dzielą się na aktywne i pasywne oraz według metody działania, np. bezpośrednie chłodzenie chipu lub pełne zanurzenie. Każda konstrukcja ma swoje zalety i wady pod względem wydajności, złożoności i kosztów.

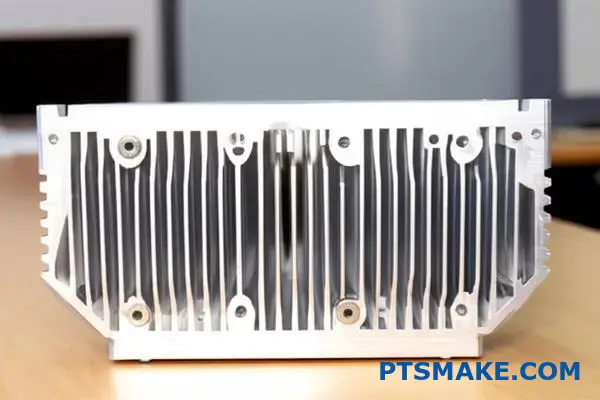

Jak klasyfikuje się duże radiatory według ich przeznaczenia?

Duży radiator nigdy nie jest elementem uniwersalnym. Jego konstrukcja zależy zasadniczo od przeznaczenia. Różne urządzenia elektroniczne wytwarzają ciepło w bardzo różny sposób.

Dlatego rozwiązanie termiczne musi być dostosowane do konkretnego wyzwania. Projekt zasilacza przemysłowego nie sprawdzi się w przypadku procesora serwerowego.

Kluczowe czynniki wpływające na zastosowanie

Zrozumienie tych różnic ma kluczowe znaczenie dla skutecznego zarządzania temperaturą. Każda aplikacja ma swoje unikalne wymagania dotyczące rozmiaru, kształtu i materiału.

| Obszar zastosowań | Główny punkt zainteresowania projektowego |

|---|---|

| IGBT / Elektronika mocy | Obsługa wysokich prądów i napięć |

| Wysokowydajne matryce LED | Szerokie, równomierne rozprowadzanie ciepła |

| Procesor serwera / procesor graficzny | Intensywne, skoncentrowane odprowadzanie ciepła |

| Przemysłowe zasilacze | Długoterminowa niezawodność |

Unikalne wyzwania termiczne dla każdego zastosowania

Głębiej analizując tę kwestię, widzimy, jak konkretne potrzeby wpływają na różne projekty. Nie chodzi tylko o rozpraszanie ciepła, ale o to, jak i gdzie to ciepło jest generowane. W naszych poprzednich projektach w PTSMAKE widzieliśmy, jak pominięcie tych szczegółów prowadzi do niepowodzenia.

IGBT i elektronika mocy

Komponenty te zarządzają ogromnymi obciążeniami elektrycznymi. Ich radiatory muszą być solidne, często wyposażone w grube żebra, aby wytrzymać wysokie cykle termiczne. Izolacja elektryczna jest również ważnym czynnikiem wpływającym na bezpieczeństwo i wydajność projektu.

Wysokowydajne matryce LED

W tym przypadku ciepło rozprowadzane jest na dużej powierzchni. Głównym celem jest równomierne chłodzenie w celu utrzymania jakości światła i zapobiegania przedwczesnemu starzeniu się. Często wymaga to zastosowania dużego radiatora z bardzo płaską płytą podstawy.

Procesory serwerowe i procesory graficzne

To gra skrajności. Gęstość strumienia ciepła5 jest niezwykle wysoka, co wymaga agresywnego chłodzenia na bardzo małej powierzchni. Konstrukcje często wykorzystują rurki cieplne lub komory parowe, aby odprowadzać ciepło z chipa do dużego stosu żeber.

Zasilacze przemysłowe

Niezawodność jest najwyższym priorytetem. Systemy te często wykorzystują chłodzenie pasywne, aby działać przez lata bez konieczności konserwacji. Oznacza to większy rozstaw żeber dla skutecznej konwekcji naturalnej i minimalizacji gromadzenia się kurzu, co stanowi zupełnie inne podejście.

Pierwszym krokiem jest zrozumienie unikalnego profilu termicznego aplikacji. Radiator dla procesora CPU różni się całkowicie od radiatora dla matrycy LED. Projekt musi być dostosowany do konkretnych wymagań dotyczących obciążenia cieplnego, przestrzeni i niezawodności.

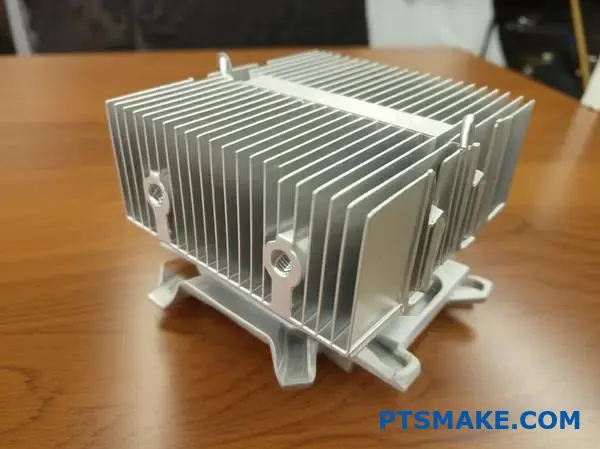

Czym różnią się mechanizmy montażowe dużych radiatorów?

Wybór odpowiedniego mechanizmu montażowego ma kluczowe znaczenie. Zapewnia on optymalną wydajność dużego radiatora. Metoda ta ma wpływ na wszystko, od transferu ciepła po integralność strukturalną.

Typowe metody montażu

Różne zastosowania wymagają różnych rozwiązań. Każde z nich ma swoje zalety i wady.

Wsuwki

Zapewniają szybki montaż bez użycia narzędzi. Są często stosowane w mniej wymagających środowiskach.

Śruby ze sprężynami

Ta metoda zapewnia bardziej stabilne ciśnienie. Jest to niezawodny wybór dla zastosowań wymagających wysokiej wydajności.

| Metoda | Szybkość instalacji | Kontrola ciśnienia | Koszt |

|---|---|---|---|

| Wsuwki | Bardzo szybko | Niski | Niski |

| Śruby i sprężyny | Umiarkowany | Wysoki | Umiarkowany |

| Mocowanie do podwozia | Powolny | Bardzo wysoka | Wysoki |

Ten wybór ma bezpośredni wpływ na żywotność urządzenia.

Kluczowa rola rosnącej presji

Oprócz samego zamocowania radiatora kluczowe znaczenie ma nacisk montażowy. Ma on bezpośredni wpływ na materiał termoprzewodzący (TIM).

Nierównomierny nacisk powoduje powstawanie szczelin i kieszeni powietrznych. To poważnie utrudnia wymianę ciepła. Widzieliśmy to w poprzednich projektach w PTSMAKE. Odpowiedni nacisk zapewnia minimalną i równomierną Grubość linii spoiwa6.

Ta cienka warstwa ma kluczowe znaczenie dla wydajnego chłodzenia.

Bezpośrednie mocowanie podwozia

W przypadku najcięższych dużych radiatorów jest to najlepsze rozwiązanie. Radiator jest przykręcany bezpośrednio do obudowy systemu. Zapewnia to maksymalną stabilność i wsparcie.

Pozwala to również na uzyskanie bardzo wysokiego, równomiernego nacisku montażowego. Jest to niezbędne w przypadku dużych komponentów o dużej mocy. Wymaga to jednak starannego zaprojektowania zarówno radiatora, jak i obudowy.

| Czynnik ciśnienia | Wpływ na TIM | Konsekwencje błędu |

|---|---|---|

| Zbyt niski | Słaby kontakt | Przegrzanie, awaria |

| Zbyt wysoka | Pompa TIM | Zmniejszona wydajność |

| Nierówny | Szczeliny powietrzne | Punkty zapalne, szkody |

Uzyskanie odpowiedniego ciśnienia to prawdziwa sztuka. W naszej pracy często współpracujemy z klientami. Pomagamy im udoskonalać projekty, aby osiągnąć tę równowagę.

Wybór metody montażu to coś więcej niż tylko wybór mechaniczny. To wybór termiczny. Odpowiedni mechanizm, taki jak śruby ze sprężynami lub mocowania do obudowy, zapewnia stały nacisk. Optymalizuje to wydajność TIM dla każdego dużego radiatora, zapobiegając powstawaniu gorących punktów i zapewniając niezawodność.

Jak schłodzić falownik o mocy 3 kW w zamkniętej szafie?

Zajmijmy się typowym wyzwaniem. Masz falownik o mocy 3 kW w zamkniętej obudowie. Szybko się nagrzewa. Jaka jest najlepsza strategia chłodzenia?

Mamy trzy główne opcje. Duży wewnętrzny radiator z wentylatorami. Zewnętrzny radiator. Lub pętla chłodzenia cieczą.

Każda z nich ma swoje wady i zalety. Właściwy wybór zależy od konkretnych potrzeb. Porównajmy je.

| Metoda chłodzenia | Główny przypadek użycia | Kluczowy czynnik |

|---|---|---|

| Wewnętrzny radiator + wentylatory | Wrażliwy na koszty, umiarkowane ciepło | Prostota |

| Zewnętrzny radiator | Szczelne środowiska, wysoka niezawodność | Izolacja |

| Chłodzenie cieczą | Ekstremalna wydajność, ograniczona przestrzeń | Wydajność |

Ten przewodnik pomoże Ci podjąć decyzję.

Analiza ograniczeń

Wybór odpowiedniego rozwiązania wymaga uwzględnienia ograniczeń projektu. Zazwyczaj są to koszty, dostępna przestrzeń i wymagana wydajność. Przyjrzyjmy się, jak wypada każda z opcji.

Koszt a wydajność

Duży wewnętrzny radiator jest często najbardziej ekonomicznym wyborem. W połączeniu z wentylatorami o wysokim współczynniku CFM skutecznie radzi sobie z umiarkowanym obciążeniem cieplnym. Jest to proste i niezawodne rozwiązanie, które często spotykamy.

Chłodzenie cieczą znajduje się na drugim końcu. Zapewnia najlepszą wydajność, zwłaszcza w kompaktowych przestrzeniach. Jednak początkowy koszt i złożoność są znacznie wyższe. Wymaga pomp, chłodnic i przewodów.

Zewnętrzny radiator stanowi kompromisowe rozwiązanie. Jest droższy od instalacji wewnętrznej, ale mniej skomplikowany niż chłodzenie cieczą. Doskonale odprowadza ciepło na zewnątrz obudowy. Jest to doskonałe rozwiązanie dla wrażliwej elektroniki.

Kwestie związane z przestrzenią i konserwacją

Rozwiązanie wewnętrzne wymaga wystarczającej ilości miejsca wewnątrz obudowy na radiator i odpowiedni przepływ powietrza. Jeśli przestrzeń jest ograniczona, rozwiązanie to może nie zadziałać.

Chłodzenie cieczą może być bardzo kompaktowe na poziomie komponentów. Jednak nadal potrzebna jest przestrzeń na chłodnicę i pompę. Konserwacja jest również bardziej skomplikowana, ponieważ istnieje ryzyko wystąpienia wycieków.

Kluczem jest zrównoważenie systemu. odporność termiczna7 wobec tych praktycznych ograniczeń. W PTSMAKE wykorzystujemy obróbkę CNC do tworzenia niestandardowych radiatorów. Pozwala to na optymalizację projektów, które idealnie pasują do ograniczonych przestrzeni, poprawiając wydajność bez złożoności chłodzenia cieczą.

| Ograniczenie | Wewnętrzny zlew + wentylatory | Zewnętrzna umywalka | Chłodzenie cieczą |

|---|---|---|---|

| Koszt początkowy | Niski | Średni | Wysoki |

| Wydajność | Dobry | Bardzo dobry | Doskonały |

| Potrzebna przestrzeń | Wysoki (wewnętrzny) | Średni (zewnętrzny) | Niski (komponent) |

| Konserwacja | Niski | Niski | Średni |

| Złożoność | Niski | Średni | Wysoki |

Wybór najlepszego systemu chłodzenia dla falownika o mocy 3 kW nie polega na znalezieniu jednej "właściwej" odpowiedzi. Chodzi raczej o ocenę kompromisów. Aby znaleźć idealne rozwiązanie dla konkretnego zastosowania w zamkniętej szafie, należy zrównoważyć koszty, przestrzeń i wydajność.

Jak rozwiązać problem przegrzewania się systemu z dużym radiatorem?

Kiedy system z dużym radiatorem przegrzewa się, kluczowe znaczenie ma metodyczne podejście. Nie należy od razu zakładać, że radiator jest uszkodzony. Należy zacząć od podstaw.

Zawsze korzystam z listy kontrolnej diagnostycznej. Ten ustrukturyzowany proces pomaga szybko i skutecznie zidentyfikować problem. Pozwala to uniknąć domysłów.

Ta prosta lista kontrolna obejmuje najczęstsze przyczyny problemów.

Lista kontrolna diagnostyczna

| Obszar kontroli | Główny cel |

|---|---|

| Przepływ powietrza | Upewnij się, że powietrze przepływa prawidłowo. |

| Przeszkody | Usuń fizyczne przeszkody |

| Kontakt | Sprawdź transfer termiczny |

| Środowisko | Ocena czynników zewnętrznych |

| Obciążenie mocy | Sprawdź, czy wytwarzanie ciepła jest zgodne z oczekiwaniami. |

Wykonanie tych czynności w podanej kolejności często pozwala wykryć problem bez konieczności skomplikowanego demontażu.

Głębsza analiza diagnostyczna

Prosta lista kontrolna to świetny początek. Ale przeanalizujmy każdy krok, aby uzyskać bardziej szczegółowe informacje. Dzięki temu nic nie zostanie pominięte, zwłaszcza w przypadku złożonych systemów przemysłowych.

Krok 1: Sprawdź przepływ powietrza i działanie wentylatora

Czy wentylatory faktycznie się obracają? Sprawdź ich prędkość obrotową w oprogramowaniu monitorującym system. Sprawdź również, czy powietrze wydostaje się z dużego radiatora. Nieprawidłowo działający wentylator to oczywisty, ale powszechny problem.

Krok 2: Sprawdź, czy nie ma kurzu i zatorów

Kurz jest zaskakująco skutecznym izolatorem. Zatkane żebra radiatora mogą znacznie obniżyć wydajność. Sprawdź, czy nie ma przeszkód w filtrach wlotowych i otworach wentylacyjnych, a nie tylko w samym radiatorze.

Krok 3: Ponowna ocena interfejsu termicznego i mocowania

Niewłaściwe zastosowanie TIM powoduje powstawanie szczelin powietrznych. To samo dotyczy nierównomiernego nacisku montażowego. Powoduje to znaczny wzrost rezystancja interfejsu termicznego8, utrudniając przenoszenie ciepła z elementu do radiatora. W PTSMAKE często obrabiamy wsporniki montażowe, które zapewniają idealne, równomierne rozłożenie nacisku.

Krok 4 i 5: Sprawdź warunki otoczenia i zasilania

Czy w pomieszczeniu jest cieplej niż zwykle? Wysoka temperatura otoczenia ogranicza wydajność systemu chłodzenia. Należy również sprawdzić pobór mocy przez komponent. Jeśli pobiera on więcej mocy niż określono, będzie generował więcej ciepła niż przewiduje konstrukcja systemu.

| Wspólny problem | Szybka naprawa |

|---|---|

| Awaria wentylatora | Wymień wentylator |

| Gromadzenie się kurzu | Czyścić sprężonym powietrzem |

| Biedny TIM | Ponownie nałóż TIM i zamontuj ponownie |

| Wysoka temperatura otoczenia | Popraw wentylację pomieszczenia |

Ta systematyczna lista kontrolna pomaga zdiagnozować przegrzanie poprzez sprawdzenie przepływu powietrza, fizycznych blokad, kontaktu termicznego i warunków pracy. Zapewnia kompleksowe i logiczne podejście do znalezienia przyczyny źródłowej, nawet w przypadku dużego radiatora.

Jak zarządzać masą i integralnością strukturalną masywnych radiatorów?

Ogromne radiatory stanowią poważne wyzwanie mechaniczne. Ich ciężar może obciążać punkty mocowania i całą obudowę. Właściwe zarządzanie nie dotyczy tylko chłodzenia. Chodzi o zapewnienie długotrwałej niezawodności produktu.

Musimy wziąć pod uwagę cały system mechaniczny. Obejmuje to elementy montażowe i konstrukcję, do której są one przymocowane. Kluczowy jest również wybór materiałów.

Strategiczny wybór materiałów

Wybór odpowiedniego materiału to kwestia równowagi. Chodzi o wagę, właściwości termiczne i koszt. Aluminium jest często najlepszym wyborem w przypadku dużych radiatorów.

| Cecha | Aluminium (np. 6061) | Miedź (np. C110) |

|---|---|---|

| Gęstość | Niska ( ~2,7 g/cm³) | Wysoka ( ~8,96 g/cm³) |

| Przewodność cieplna | Dobra ( ~167 W/mK) | Doskonała ( ~401 W/mK) |

| Koszt | Niższy | Wyższy |

Solidna konstrukcja montażowa

Bezpieczne mocowanie jest sprawą niepodlegającą dyskusji. Używamy solidnych elementów mocujących i rozkładamy obciążenie na wiele punktów, aby zapobiec awariom.

W przypadku bardzo dużych radiatorów nie bierzemy pod uwagę wyłącznie ich ciężaru statycznego. Musimy uwzględnić również siły dynamiczne. Obejmują one wstrząsy i wibracje podczas transportu lub eksploatacji. Ciężki element może działać jak dźwignia, wywierając ogromne naprężenia na punktach mocowania.

Wymaga to holistycznego podejścia do projektowania. Radiator i obudowa muszą działać jako jeden zintegrowany system. Jest to częsty błąd, którego pomagamy uniknąć naszym klientom w PTSMAKE.

Strategie wzmacniania podwozia

Często obudowa produktu wymaga wzmocnienia. Standardowa obudowa z blachy może okazać się niewystarczająca. Dodatkowe wzmocnienie zapobiega wyginaniu się i zużyciu w miarę upływu czasu. Stawką jest integralność strukturalna całego zespołu.

| Metoda wzmacniania | Korzyści | Wspólna aplikacja |

|---|---|---|

| Żebra usztywniające | Zwiększa wytrzymałość przy minimalnym zużyciu materiału | Obudowy z blachy |

| Wsporniki | Przenoszenie obciążenia na mocniejszy obszar ramy | Ciężkie elementy wspornikowe |

| Grubsze materiały | Zwiększa ogólną wytrzymałość podwozia | Środowiska o wysokich wibracjach |

Celem jest utrzymanie kształtu i wyrównania systemu. Słabe podparcie może prowadzić do awarii połączeń lub uszkodzenia płytki drukowanej. W poprzednich projektach odkryliśmy, że odpowiednie wzmocnienie poprawia ogólną [sztywność skrętną]().9 urządzenia, zapewniając jego długotrwałą wytrzymałość. Zawsze analizujemy całą ścieżkę obciążenia mechanicznego, aby zagwarantować niezawodne rozwiązanie.

Zarządzanie ogromnymi radiatorami wymaga skupienia się na mechanice. Niezbędne są bezpieczne punkty mocowania, wzmocnienie obudowy i przemyślany dobór materiałów, takich jak aluminium. Dzięki tym krokom można zapewnić zarówno wydajność termiczną, jak i integralność strukturalną produktu końcowego, zapobiegając długotrwałym awariom.

Jakie są najczęstsze przyczyny awarii w dużych systemach termicznych?

Duże systemy termiczne mają kilka kluczowych punktów awarii. Zrozumienie ich pomaga w projektowaniu bardziej niezawodnych i wytrzymałych rozwiązań. Bardzo ważne jest przewidywanie tych potencjalnych problemów.

Takie planowanie pozwala uniknąć kosztownych przestojów i przyszłych napraw. Przyjrzyjmy się najczęstszym rodzajom awarii. Często występują one w przewidywalnych obszarach systemu.

Najważniejsze punkty awarii

| Tryb awarii | Komponent, którego dotyczy problem | Główna przyczyna |

|---|---|---|

| Zablokowanie przepływu powietrza | Żebra radiatora | Pył i zanieczyszczenia |

| Zmniejszona przewodność | Interfejs termiczny | Degradacja materiału |

| Obciążenie mechaniczne | Całe zgromadzenie | Wibracje i wstrząsy |

| Brak przepływu powietrza | Fani | Zużycie łożysk/silnika |

Przyjrzyjmy się bliżej tym rodzajom awarii. Każdy z nich stanowi wyjątkowe wyzwanie dla niezawodności systemu. Proaktywne decyzje projektowe mogą skutecznie ograniczyć te ryzyka. W PTSMAKE skupiamy się na wczesnym przewidywaniu tych problemów.

Awaria wentylatora

Wentylatory są elementami aktywnymi, przez co są podatne na zużycie. Łożyska mogą się zablokować lub silnik może się przepalić. Powoduje to natychmiastowe zatrzymanie wymuszonej konwekcji, co prowadzi do gwałtownego wzrostu temperatury. Wybór wentylatorów wysokiej jakości ma kluczowe znaczenie dla trwałości systemu.

Degradacja TIM

Materiał termoprzewodzący (TIM) ma kluczowe znaczenie. Zapewnia on sprawne odprowadzanie ciepła między komponentami. Z czasem może wyschnąć, pękać lub ulegać [wypływaniu materiału termoprzewodzącego]().10. Tworzy to izolujące szczeliny powietrzne, które blokują przepływ ciepła.

Zatkane płetwy

Kurz i zanieczyszczenia są cichymi zabójcami systemów termicznych. Gromadzą się one na żebrach, zwłaszcza na dużych radiatorach. Osady te izolują żebra i znacznie ograniczają przepływ powietrza. Wydajność spada powoli, aż w końcu system ulega przegrzaniu.

Wpływ środowiska na płetwy

| Środowisko | Rodzaj odpadów | Ryzyko zatkania |

|---|---|---|

| Przemysłowy | Olej, pył metalowy | Wysoki |

| Biuro | Włókna, pył | Średni |

| Pomieszczenie czyste | Minimalne cząsteczki | Niski |

Awaria mechaniczna

Wibracje i wstrząsy fizyczne mogą spowodować poważne uszkodzenia. Złącza lutowane mogą pękać, a elementy mocujące mogą się z czasem poluzować. Może to doprowadzić do całkowitej awarii konstrukcji rozwiązania termicznego, co zagraża całemu urządzeniu.

Pierwszym krokiem jest zrozumienie tych typowych awarii — zużycia wentylatora, uszkodzenia pasty termoprzewodzącej, zatkania żeber i obciążenia mechanicznego. Proaktywna konstrukcja, wysokiej jakości komponenty i planowa konserwacja są kluczem do zapewnienia długotrwałej niezawodności systemu i uniknięcia nieoczekiwanych przestojów.

Jak zintegrować ogromny radiator z obudową systemu?

Ogromny radiator to tylko jeden z elementów układanki. Prawdziwa wydajność termiczna wynika z całościowego projektu systemu. Należy wziąć pod uwagę całą obudowę.

Oznacza to staranne zaplanowanie ścieżki przepływu powietrza. Chłodne powietrze potrzebuje swobodnej drogi do wnętrza. Gorące powietrze potrzebuje bezpośredniej drogi na zewnątrz. Nigdy nie powinny się mieszać. Jest to częsty punkt awarii. Zarządzamy również wentylatorami i pompami.

Kluczowe czynniki projektowania systemu

| Czynnik | Znaczenie | Wspólne wyzwanie |

|---|---|---|

| Ścieżka przepływu powietrza | Wysoki | Przeszkody, martwe strefy |

| Wlot/Wylot | Wysoki | Recyrkulacja powietrza |

| Integracja wentylatorów | Średni | Wibracje, hałas |

| Dostarczanie energii | Średni | Niewystarczająca moc wentylatorów |

Takie kompleksowe podejście gwarantuje maksymalną wydajność dużego radiatora.

Zintegrowanie dużego radiatora wymaga myślenia wykraczającego poza sam komponent. Obudowa staje się aktywną częścią systemu chłodzenia. Źle zaprojektowana ścieżka przepływu powietrza może sprawić, że nawet najlepszy radiator będzie nieskuteczny.

Celem jest stworzenie tunelu aerodynamicznego wewnątrz obudowy. Zapobiega to problemom takim jak [recyrkulacja termiczna]().11, gdzie gorące powietrze wywiewane jest ponownie zasysane do wlotu chłodnego powietrza. Powoduje to znaczne obniżenie wydajności chłodzenia.

Strategiczne zarządzanie przepływem powietrza

Musimy zaprojektować jasne, niezakłócone ścieżki przepływu powietrza. Wymaga to starannego rozmieszczenia komponentów, a czasem również wykonania niestandardowych kanałów wentylacyjnych, co jest usługą świadczoną przez firmę PTSMAKE.

Dynamika ciśnienia

Kluczowe znaczenie ma zapewnienie odpowiedniego ciśnienia powietrza wewnątrz obudowy. Można wybrać jedną z dwóch głównych strategii.

| Typ ciśnienia | Opis | Plusy | Wady |

|---|---|---|---|

| Pozytywny | Więcej wentylatorów nawiewnych niż wywiewnych | Chroni przed kurzem | Może tworzyć punkty dostępowe |

| Negatywny | Więcej wentylatorów wyciągowych niż nawiewnych | Doskonałe odprowadzanie ciepła | Wciąga kurz |

Integracja komponentów

Niezwykle ważne jest również zaplanowanie instalacji mechanicznej i elektrycznej. Wentylatory muszą być zamontowane w sposób bezpieczny, aby uniknąć wibracji. Często wymaga to zastosowania niestandardowych wsporników.

Pompy do chłodzenia cieczą wymagają stabilnego zasilania i dedykowanych punktów montażowych. Starannie planujemy trasy okablowania, aby nie zakłócały przepływu powietrza. Te szczegóły mają kluczowe znaczenie dla niezawodności systemu.

Niezbędne jest holistyczne podejście do projektowania. Skuteczna integracja uwzględnia przepływ powietrza w całym systemie, ciśnienie oraz konfigurację mechaniczną i elektryczną wszystkich elementów chłodzących. Dzięki temu ogromny radiator będzie działał zgodnie z przeznaczeniem.

Odblokuj rozwiązania w zakresie dużych radiatorów dzięki wiedzy specjalistycznej PTSMAKE

Chcesz zmienić swoje aplikacje o dużej mocy dzięki niestandardowej produkcji dużych radiatorów? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, niezobowiązującą wycenę i przekonać się, dlaczego światowi liderzy ufają nam w kwestii precyzji, jakości i niezawodności. Rozwiążmy razem Twoje problemy związane z temperaturą — prześlij zapytanie już teraz!

Zrozumienie tego wskaźnika pomaga w wyborze najbardziej efektywnego i ekonomicznego radiatora do konkretnego zastosowania. ↩

Dowiedz się, dlaczego ten wskaźnik ma kluczowe znaczenie dla skutecznej oceny i porównania wydajności radiatora. ↩

Zrozum ten kluczowy wskaźnik, aby zobaczyć, jak bezpośrednio wpływa on na wydajność chłodzenia urządzenia i jego ogólną wydajność. ↩

Dowiedz się więcej o tych specjalnych cieczach nieprzewodzących i ich właściwościach zapewniających bezpieczne chłodzenie urządzeń elektronicznych. ↩

Dowiedz się, jak ten kluczowy wskaźnik wpływa na konstrukcję radiatorów w wysokowydajnej elektronice. ↩

Dowiedz się, jak zoptymalizować wydajność materiałów termoprzewodzących. ↩

Dowiedz się, w jaki sposób ta kluczowa wartość determinuje wydajność chłodzenia systemu zarządzania temperaturą. ↩

Zrozum ten kluczowy wskaźnik, który wpływa na rzeczywistą wydajność chłodzenia dużego radiatora. ↩

Zrozum, w jaki sposób ta właściwość zapobiega skręcaniu i zapewnia stabilność zespołu pod obciążeniem. ↩

Poznaj fizyczne podstawy tego zjawiska i odkryj skuteczne strategie zapobiegania mu w swoich projektach. ↩

Dowiedz się, w jaki sposób ten powszechny problem związany z przepływem powietrza może negatywnie wpływać na wydajność chłodzenia i jak go uniknąć. ↩