Wielu producentów zmaga się z defektami odlewów grawitacyjnych, niespójną jakością i opóźnieniami w produkcji, które kosztują tysiące w postaci przeróbek i niedotrzymanych terminów. Problemy te często wynikają ze słabego zrozumienia fundamentalnej fizyki przepływu metalu, nieodpowiedniego doboru materiałów i braku systematycznej kontroli procesu.

Odlewanie grawitacyjne to podstawowy proces formowania metali, w którym stopiony metal wpływa do form wyłącznie pod wpływem siły grawitacji. Sukces zależy od opanowania dynamiki płynów, wymiany ciepła i fizyki krzepnięcia, aby konsekwentnie produkować wysokiej jakości odlewane części.

Dzięki mojemu doświadczeniu w PTSMAKE pracowałem z zespołami inżynierów, którzy potrzebowali niezawodnych rozwiązań odlewniczych, ale napotykali te same powtarzające się wyzwania. Niniejszy przewodnik obejmuje 16 podstawowych pytań, które pomogą ci opanować podstawy odlewania grawitacyjnego, rozwiązywać typowe usterki i budować solidne procesy produkcyjne dla następnego projektu.

Jaka jest podstawowa zasada odlewania grawitacyjnego, poza samym odlewaniem metalu?

Odlewanie grawitacyjne jest często postrzegane jako proste. Wystarczy wlać stopiony metal do formy, prawda? Jednak prawdziwa zasada to delikatna równowaga fizyki.

Chodzi o kontrolowanie tego, jak grawitacja działa dla ciebie. Proces ten opiera się na trzech współpracujących ze sobą zasadach naukowych.

Fizyka w grze

Zrozumienie tych sił jest kluczowe. Decydują one o ostatecznej jakości części.

| Zasada | Rola w castingu grawitacyjnym |

|---|---|

| Dynamika płynów | Reguluje przepływ metalu do formy. |

| Transfer ciepła | Zarządza szybkością chłodzenia i krzepnięcia. |

| Solidyfikacja | Określa ostateczną strukturę ziarna. |

Te elementy muszą być doskonale zarządzane.

Podstawowa zasada jest znacznie głębsza. Chodzi o wykorzystanie grawitacji do generowania przewidywalnej i spójnej siły. Siła ta dyktuje przepływ i ciśnienie wewnątrz gniazda formy.

Jak grawitacja dyktuje przepływ

Siłą napędową procesu jest grawitacja. Wpycha stopiony metal w każdy szczegół formy. Wysokość wlewu ma bezpośredni wpływ na ciśnienie metalostatyczne1.

Ciśnienie to zapewnia całkowite wypełnienie formy. Pomaga to tworzyć ostre detale i unikać pustych przestrzeni. Wyższy wlew oznacza większy nacisk.

Równowaga termiczna

Podczas przepływu metal zaczyna się chłodzić. Ten transfer ciepła musi być starannie zarządzany. Projekt formy i materiał mają tutaj kluczowe znaczenie.

Projektujemy kanały chłodzące, aby kontrolować szybkość krzepnięcia. Zapobiega to powstawaniu wad, takich jak pęknięcia lub porowatość. Zapewnia to równomierne krzepnięcie części, tworząc mocną strukturę wewnętrzną.

W naszej pracy w PTSMAKE skupiamy się na tej równowadze. Właściwe bramkowanie i konstrukcja pionów są niezbędne. To nie tylko kanały; to narzędzia do kontrolowania przepływu i temperatury.

| Czynnik | Wpływ na proces |

|---|---|

| Temperatura nalewania | Wpływa na płynność i czas chłodzenia. |

| Temperatura formy | Wpływa na szybkość krzepnięcia i wykończenie powierzchni. |

| Projekt systemu bramkowania | Kontroluje natężenie przepływu i turbulencje. |

Opanowanie tych czynników jest tym, co odróżnia wysokiej jakości odlew od porażki. Jest to nauka, którą udoskonaliliśmy w wielu projektach.

Sedno odlewania grawitacyjnego to nie tylko odlewanie. To kontrolowane zastosowanie fizyki. Niezbędne jest opanowanie wzajemnego oddziaływania dynamiki płynów, wymiany ciepła i krzepnięcia. Grawitacja zapewnia podstawową siłę, która przy prawidłowym zarządzaniu wytwarza wysokiej jakości, niezawodne części.

Jakie kluczowe właściwości definiują odpowiedni stop do odlewania grawitacyjnego?

Wybór odpowiedniego stopu ma kluczowe znaczenie. Zachowanie materiału podczas odlewania ma bezpośredni wpływ na jakość końcowej części. Nie chodzi tylko o właściwości końcowe. Chodzi o to, jak metal płynie, chłodzi się i krzepnie.

Płynność: Wypełnianie formy

Płynność to zdolność stopu do wypełniania skomplikowanych wnęk formy. Słaba płynność prowadzi do błędnych serii i niekompletnych części. Jest to częsty punkt awarii, przeciwko któremu projektujemy.

Krzepnięcie i kurczenie się

Gdy metal stygnie, kurczy się. Zrozumienie tego jest kluczowe. Szeroki zakres krzepnięcia może powodować porowatość, podczas gdy nadmierny skurcz może prowadzić do wad.

| Własność | Wysoka przydatność | Niska przydatność |

|---|---|---|

| Płynność | Łatwe wypełnianie złożonych szczegółów | Niekompletne wypełnienia, błędne uruchomienia |

| Skurcz | Minimalne i przewidywalne | Wysokie ryzyko powstawania pustych przestrzeni, pęknięć |

| Odporność na rozdarcie na gorąco | Silny podczas chłodzenia | Skłonność do pękania |

Kiedy zanurzymy się głębiej, wzajemne oddziaływanie między tymi właściwościami stanie się jasne. Jest to równowaga, która definiuje sukces projektu odlewania grawitacyjnego. Stop o dużej płynności może mieć słaby zakres krzepnięcia, tworząc ukryte problemy.

Wyjaśnienie zakresu krzepnięcia

Stop nie zamarza natychmiast. Przechodzi przez stan papkowaty. Wąski zakres oznacza, że krzepnie szybko i równomiernie. Szerszy zakres zwiększa ryzyko mikroporowatości, ponieważ ciekły metal ma trudności z zasilaniem kurczących się obszarów. Może to zagrozić integralności strukturalnej części.

Niuanse kurczenia się

Musimy uwzględnić dwa rodzaje skurczu. Skurcz objętościowy ma miejsce, gdy metal stygnie z cieczy do ciała stałego. Zarządzamy tym za pomocą pionów w projekcie formy. Następnie mamy do czynienia ze skurczem modelarskim, czyli kurczeniem się części stałej, gdy stygnie ona do temperatury pokojowej. Sama forma musi być nieco większa, aby to zrekompensować. Widzieliśmy już, jak niewielki błąd w obliczeniach może prowadzić do części niezgodnych ze specyfikacją. Podczas chłodzenia między rosnącymi częściami mogą tworzyć się słabe punkty dendryty2, prowadząc do awarii pod wpływem stresu.

Zapobieganie rozrywaniu na gorąco

Rozerwanie na gorąco lub pękanie występuje, gdy odlew jest jeszcze gorący i słaby. Dzieje się tak, gdy skurcz jest ograniczony przez formę. Stopy o dobrej ciągliwości w wysokich temperaturach są bardziej odporne na tę krytyczną wadę.

| Wpływ na własność | Powszechna wada | Nasze rozwiązanie w PTSMAKE |

|---|---|---|

| Słaba płynność | Błędy, zimne wyłączenia | Zoptymalizuj system wlewowy, dostosuj temperaturę nalewania |

| Szerokie zestalenie | Mikroporowatość | Strategiczne rozmieszczenie pionów, wybór stopów |

| Wysoka kurczliwość | Puste przestrzenie, ślady zatopienia | Precyzyjna kompensacja formy, konstrukcja pionu |

| Niska odporność na rozdarcie na gorąco | Pęknięcia | Konstrukcja formy zmniejszająca naprężenia, wybór stopu |

Podsumowując, płynność, krzepnięcie, skurcz i odporność na rozrywanie na gorąco nie są czynnikami izolowanymi. Są to wzajemnie powiązane właściwości, które określają przetwarzalność stopu i ostateczną jakość odlewu grawitacyjnego. Właściwe zarządzanie nimi jest kluczowe.

W jaki sposób sama grawitacja dyktuje ograniczenia w projektowaniu odlewów?

Siłą napędową w procesie odlewania grawitacyjnego jest grawitacja. Pociąga ona stopiony metal w dół, wypełniając skomplikowane szczegóły wnęki formy.

Jednak ta stała siła jest również głównym źródłem ograniczeń projektowych. Może ona uniemożliwić dotarcie metalu do cienkich sekcji. Wytwarza również ogromny nacisk, który może powodować defekty.

Siła tworzenia i ograniczenia

Projektowanie udanej części oznacza pracę z grawitacją, a nie przeciwko niej. Musimy przewidzieć, w jaki sposób wpłynie ona na przepływ metalu i ostateczną integralność części.

| Rola grawitacji | Wpływ na konstrukcję odlewu |

|---|---|

| Pozytywny | Naturalnie wypełnia wnękę formy |

| Negatywny | Może powodować niekompletne wypełnienia (misruns) |

| Pozytywny | Tworzy presję, by uchwycić szczegóły |

| Negatywny | Nadmierne ciśnienie może prowadzić do usterek |

Podczas projektowania odlewów grawitacyjnych nieustannie zarządzamy fizyką przepływu stopionego metalu. Wysokość części ma bezpośredni wpływ na działające siły. Wyższa część wytwarza większy nacisk w dół na dno formy.

To ciśnienie hydrostatyczne3 może być wystarczająco silny, aby zniekształcić samą formę, prowadząc do niedokładności wymiarowych lub wypływek. Musimy starannie zaprojektować systemy wlewów i pionów, aby to kontrolować.

Wypełnianie cienkich sekcji

Grawitacja ma trudności z wciśnięciem metalu w bardzo cienkie lub złożone sekcje, zwłaszcza jeśli znajdują się one daleko od bramy. Metal może ostygnąć i zestalić się, zanim sekcja zostanie całkowicie wypełniona. Powoduje to powszechną wadę znaną jako misrun.

Zapobieganie defektom spowodowanym grawitacją

Z naszego doświadczenia w PTSMAKE wynika, że przewidywanie tych kwestii na etapie projektowania ma kluczowe znaczenie. Używamy narzędzi symulacyjnych, aby przewidzieć, jak metal będzie płynął pod wpływem grawitacji. Pomaga nam to zoptymalizować projekt przed cięciem stali.

| Typ wady | Przyczyna (związana z grawitacją) | Rozwiązanie projektowe |

|---|---|---|

| Misrun | Niewystarczające ciśnienie do wypełnienia cienkich sekcji | Optymalizacja położenia bramki; zwiększenie grubości ścianki |

| Porowatość | Uwięziony gaz lub skurcz podczas chłodzenia | Projektowanie efektywnych pionów i otworów wentylacyjnych |

| Pęcznienie pleśni | Wysoki nacisk metalu na ścianki formy | Wzmocnienie formy; kontrola wysokości zalewania |

Grawitacja jest niezbywalnym czynnikiem w projektowaniu odlewów. Wpływa ona na wypełnienie formy w cienkich sekcjach i wytwarza ciśnienie, które może powodować wady. Udany projekt przewiduje te efekty, wykorzystując inteligentne wlewanie, przeciągi i grubość ścianek, aby zapewnić wysoką jakość części.

Jakie są główne rodzaje procesów odlewania grawitacyjnego?

Wybór odpowiedniego procesu odlewania grawitacyjnego jest kluczowy. Ma on bezpośredni wpływ na koszty, jakość i czas realizacji projektu. Podzielmy się głównymi typami.

Odlewanie w piasku

Ta metoda wykorzystuje zużywalne formy piaskowe. Świetnie nadaje się do bardzo dużych części lub złożonych geometrii. Często stosujemy ją w przypadku prototypów i małych serii.

Stałe odlewanie form

W tym przypadku używamy metalowych form wielokrotnego użytku, zwykle wykonanych ze stali lub żelaza. Proces ten jest idealny dla większych ilości. Produkuje części o lepszym wykończeniu powierzchni.

Odlewanie inwestycyjne

Znana również jako odlewanie metodą traconego wosku. Technika ta pozwala tworzyć bardzo szczegółowe i skomplikowane części. Zapewnia doskonałe wykończenie powierzchni bezpośrednio po wyjęciu z formy.

| Proces | Typ formy | Typowa objętość |

|---|---|---|

| Odlewanie w piasku | Expendable (Sand) | Niski |

| Stała forma | Wielokrotnego użytku (metal) | Wysoki |

| Odlewanie inwestycyjne | Zużywalny (ceramiczny) | Niski do średniego |

Zastosowania i kompromisy

Każda metoda odlewania grawitacyjnego ma swoje miejsce. Wybór zależy wyłącznie od konkretnych potrzeb projektu. W PTSMAKE pomagamy klientom rozważyć te czynniki, aby znaleźć idealne rozwiązanie.

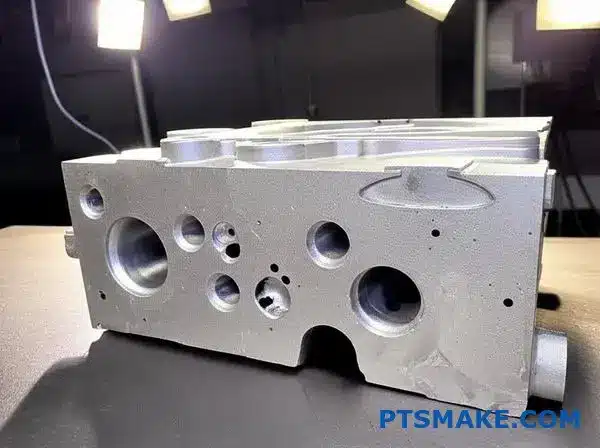

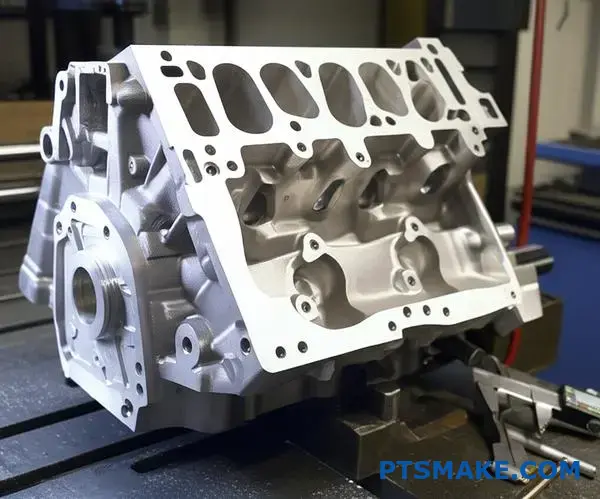

Szczegóły odlewania w piasku

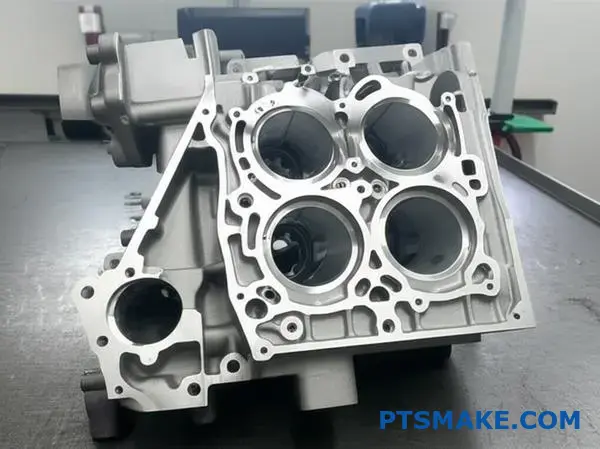

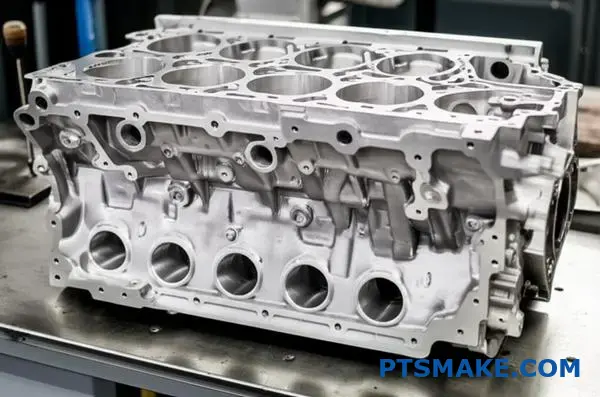

Odlewanie piaskowe jest najczęściej stosowane w przypadku bloków silnika i dużych korpusów zaworów. Jego główną zaletą jest niski koszt oprzyrządowania i elastyczność w zakresie zmian projektowych. Zapewnia jednak bardziej szorstkie wykończenie powierzchni i mniejszą dokładność wymiarową.

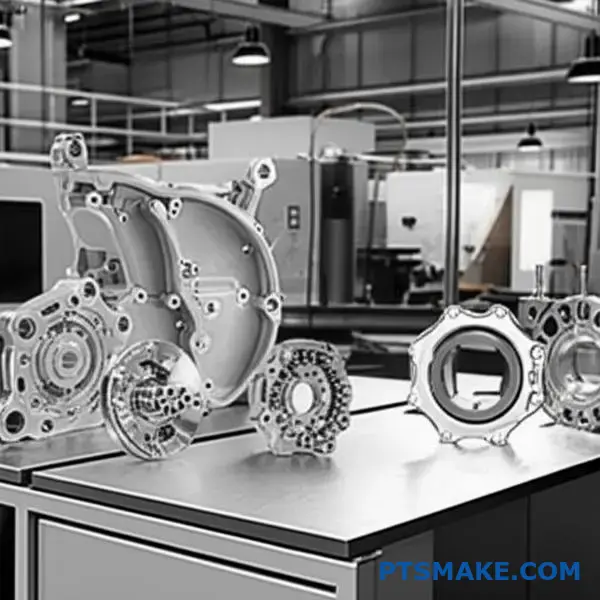

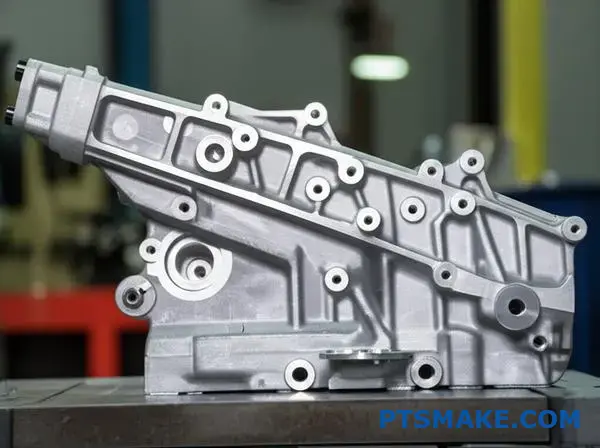

Szczegóły odlewania w formach stałych

Proces ten doskonale nadaje się do produkcji komponentów takich jak tłoki samochodowe i obudowy przekładni. Zapewnia stałą jakość i doskonałe właściwości mechaniczne. Początkowy koszt formy jest wyższy, ale opłaca się w przypadku produkcji wielkoseryjnej.

Szczegóły odlewania inwestycyjnego

Metoda ta wyróżnia się podczas tworzenia złożonych części dla przemysłu lotniczego lub implantów medycznych. Oferuje wyjątkową szczegółowość i precyzję. Proces jest bardziej złożony, a dobrze zaprojektowany system bramkowania4 ma kluczowe znaczenie dla zapobiegania usterkom.

Porównanie kluczowych cech

| Cecha | Odlewanie w piasku | Stała forma | Odlewanie inwestycyjne |

|---|---|---|---|

| Wykończenie powierzchni | Szorstki | Dobry | Doskonały |

| Tolerancja | Luźny | Ciasno | Bardzo ciasno |

| Koszt oprzyrządowania | Niski | Wysoki | Średni |

| Złożoność części | Wysoki | Średni | Bardzo wysoka |

| Czas realizacji | Krótki | Długi | Długi |

Podsumowując, najlepszy proces odlewania grawitacyjnego zależy od wymagań projektu. Kluczowe czynniki obejmują wielkość produkcji, złożoność części i pożądane wykończenie. Zrozumienie tych kompromisów zapewnia wybór najbardziej efektywnego i opłacalnego procesu dla komponentów.

Jak klasyfikuje się stopy odlewnicze dla procesów grawitacyjnych?

Aby zrozumieć odlewanie grawitacyjne, musimy najpierw sklasyfikować stopy. Podstawowy podział jest prosty: żelazne kontra nieżelazne. Ten wstępny podział kieruje wyborem materiału.

Stopy żelaza są oparte na żelazie. Grupa ta obejmuje żeliwo i różne rodzaje stali.

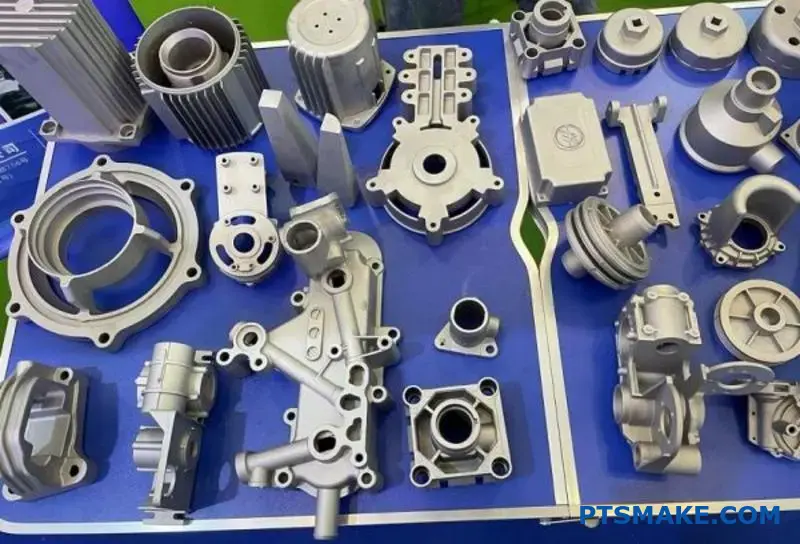

Stopy nieżelazne nie zawierają znacznej ilości żelaza. Należą do nich aluminium, miedź, cynk i magnez. Każda rodzina ma unikalne cechy, dzięki czemu nadaje się do określonych zastosowań odlewania grawitacyjnego.

Kluczowe rodziny stopów

Ta podstawowa klasyfikacja pomaga zawęzić wybór w oparciu o podstawowe właściwości, takie jak wytrzymałość, waga i koszt.

| Kategoria | Element podstawowy | Typowe przykłady |

|---|---|---|

| Żelazo | Żelazo (Fe) | Żeliwo szare, żeliwo sferoidalne, stal węglowa |

| Nieżelazne | Inne | Stopy aluminium, mosiądz, brąz, stopy cynku |

System ten stanowi podstawę wyboru najlepszego materiału dla danego projektu.

Głębsza analiza przydatności stopów

Wybór stopu do odlewania grawitacyjnego wykracza poza ten pierwszy krok. Kluczowe znaczenie ma zachowanie stopu podczas procesu odlewania. Musimy wziąć pod uwagę jego płynność, szybkość skurczu i zakres krzepnięcia.

Stopy metali nieżelaznych: Popularny wybór

Stopy aluminium są niezwykle popularne w odlewnictwie grawitacyjnym. Ich doskonała płynność pozwala z łatwością wypełniać skomplikowane wnęki formy. Są również lekkie i odporne na korozję, dzięki czemu doskonale nadają się do produkcji części samochodowych i lotniczych.

Stopy miedzi, takie jak mosiądz i brąz, są również doskonałymi kandydatami. Zapewniają one doskonałą wytrzymałość, przewodność i odporność na zużycie. Są one często stosowane w instalacjach hydraulicznych, łożyskach i sprzęcie dekoracyjnym. W PTSMAKE często zalecamy je do zastosowań o wysokim zużyciu.

Stopy żelaza: Silne, ale wymagające

Żeliwo jest cenione za wysoką wytrzymałość, zdolność tłumienia drgań i niski koszt. Są one podstawą podstaw maszyn i bloków silników. Jednak ich wyższe temperatury topnienia i gęstość wymagają bardziej wytrzymałego sprzętu i procesów.

Kontrolowanie szybkości chłodzenia ma kluczowe znaczenie dla zapobiegania wadom. Słaba kontrola może wpłynąć na wzrost dendrytyczny5 podczas krzepnięcia, co wpływa na ostateczną integralność części.

| Alloy Group | Kluczowe zalety odlewania grawitacyjnego | Typowe zastosowania |

|---|---|---|

| Stopy aluminium | Wysoka płynność, lekkość, odporność na korozję | Komponenty silnika, obudowy skrzyni biegów |

| Stopy miedzi | Wysoka wytrzymałość, dobra przewodność cieplna | Tuleje, zawory, osprzęt morski |

| Żeliwo | Niski koszt, wysoka wytrzymałość na ściskanie | Ramy maszyn, bębny hamulcowe |

Wybór stopu to równowaga między potrzebami w zakresie wydajności a realiami produkcji.

Klasyfikacja stopów jako żelazne lub nieżelazne stanowi punkt wyjścia. Jednak właściwości takie jak płynność i skurcz określają przydatność do odlewania grawitacyjnego. Wybór ten ma zasadnicze znaczenie dla uzyskania wysokiej jakości części, które spełniają specyfikacje projektu i ograniczenia budżetowe.

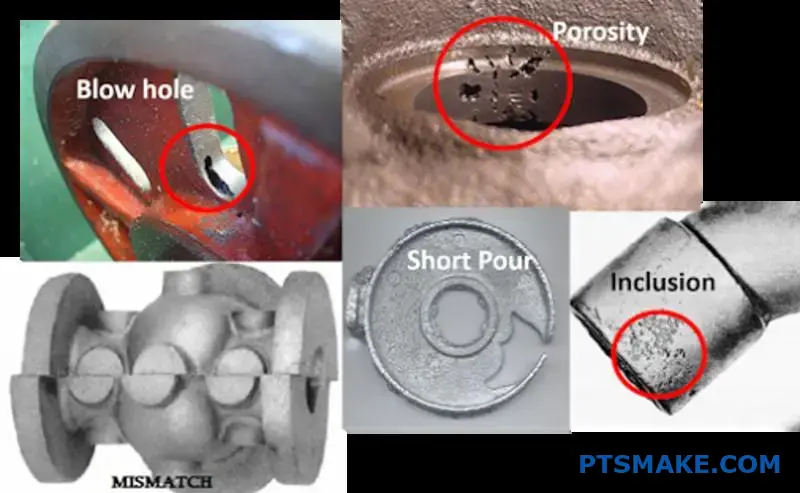

Jaki jest system klasyfikacji typowych wad odlewów?

Aby naprawić wady odlewu, należy najpierw zrozumieć ich pochodzenie. Przypadkowa lista problemów nie jest pomocna. Potrzebujemy systemu.

Grupowanie usterek według ich przyczyny tworzy potężne narzędzie diagnostyczne. Zmienia zamieszanie w jasny plan działania. W ten sposób podchodzimy do rozwiązywania problemów.

Trzy główne rodziny defektów

Większość problemów możemy podzielić na trzy logiczne grupy. Pomaga nam to skupić się na dochodzeniu i skutecznie znaleźć przyczynę źródłową, oszczędzając czas i zasoby.

| Kategoria defektu | Główna przyczyna | Typowe przykłady |

|---|---|---|

| Wypełnianie powiązane | Problemy z przepływem stopionego metalu | Błędne uruchomienia, zimne wyłączenia |

| Związane z krzepnięciem | Problemy podczas chłodzenia i kurczenia | Skurcz, gorące łzy |

| Związane z gazem | Gazy uwięzione w metalu | Porowatość, otwory wydmuchowe |

Ta struktura jest pierwszym krokiem w kierunku spójnych, wysokiej jakości odlewów.

Zrozumienie "dlaczego" stoi za usterką jest kluczowe. Samo zidentyfikowanie wady nie wystarczy. Musimy prześledzić ją wstecz do określonego etapu w procesie odlewania.

Wady związane z wypełnianiem

Problemy te występują, gdy wnęka formy nie wypełnia się prawidłowo. Przypomina to zbyt powolne wlewanie wody do złożonej tacki na lód. Metal może zamarznąć przed dotarciem do każdego rogu, powodując nieprawidłowe działanie lub zamknięcie na zimno.

Wady związane z krzepnięciem

Ta grupa defektów powstaje, gdy metal stygnie i krzepnie. Skurcz jest naturalnym wynikiem zmiany gęstości. Jeśli nie jest kontrolowany za pomocą pionów, tworzy puste przestrzenie. Gorące pęknięcia to pęknięcia, które powstają, gdy odlew jest słaby i poddany naprężeniom termicznym. Często tworzą się w interdendrytyczny6 obszary krzepnącego metalu.

Usterki związane z gazem

Porowatość gazu przypomina bąbelki uwięzione w napoju gazowanym. Te "bąbelki" mogą pochodzić z samego stopionego metalu, wilgoci w formie lub reakcji chemicznych. W procesach takich jak odlewanie grawitacyjne, kontrolowanie turbulencji ma kluczowe znaczenie dla zapobiegania uwięzieniu gazów atmosferycznych. W PTSMAKE starannie zarządzamy naszymi procesami topienia i odlewania, aby zminimalizować to ryzyko.

Poniżej znajduje się bardziej szczegółowe zestawienie:

| Kategoria | Wada szczególna | Wspólna sprawa |

|---|---|---|

| Wypełnienie | Misrun | Zbyt niska temperatura nalewania |

| Wypełnienie | Zimne zamknięcie | Przerwany lub powolny przepływ metalu |

| Solidyfikacja | Skurcz | Nieodpowiednie zasilanie (konstrukcja pionu) |

| Solidyfikacja | Gorąca łza | Wysokie naprężenia termiczne, ograniczenie formy |

| Gaz | Porowatość | Gaz rozpuszczony w stopionym materiale, wilgoć |

Kategoryzując wady, przechodzimy od zgadywania do ukierunkowanego rozwiązywania problemów. Pozwala nam to systematycznie analizować i ulepszać proces odlewania, zapewniając, że części spełniają wymagane specyfikacje dla naszych klientów.

Klasyfikacja wad według ich pochodzenia - wypełnienia, krzepnięcia lub gazu - ma zasadnicze znaczenie. To systematyczne podejście zapewnia jasne ramy diagnostyczne, umożliwiające inżynierom skuteczne identyfikowanie i usuwanie przyczyn źródłowych, co poprawia jakość części i zmniejsza ilość odpadów.

Czym różnią się w zastosowaniu formy stałe i odlewy piaskowe?

Wybór między formą stałą a odlewem piaskowym to kluczowa decyzja. Ma ona bezpośredni wpływ na budżet projektu, harmonogram i końcową jakość części. Każda metoda ma wyraźne zalety w określonych sytuacjach.

Aby pomóc w podjęciu decyzji, najlepiej porównać je bezpośrednio. Kluczowe czynniki obejmują wielkość produkcji, koszt oprzyrządowania i charakterystykę końcowej części. Spójrzmy na prosty podział.

Kluczowe czynniki praktyczne

Porównanie obok siebie sprawia, że najlepszy wybór dla danej aplikacji jest znacznie bardziej przejrzysty.

| Czynnik | Stałe odlewanie form | Odlewanie w piasku |

|---|---|---|

| Wielkość produkcji | Średni do wysokiego (ponad 1 000 części) | Niski do średniego (od 1 do 1 000 części) |

| Koszt oprzyrządowania | Wysoka inwestycja początkowa | Niska inwestycja początkowa |

| Wykończenie powierzchni | Gładki (100-400 µin Ra) | Szorstki (250-1000 µin Ra) |

| Dokładność wymiarowa | Wysoki (±0,015 cala) | Niski (±0,030 cala) |

| Osiągalna złożoność | Umiarkowane; ograniczone przez uwalnianie pleśni | Wysoka; możliwe złożone rdzenie wewnętrzne |

Tabela porównawcza daje świetny przegląd, ale "dlaczego" za tymi liczbami kryją się prawdziwe spostrzeżenia. W PTSMAKE codziennie przeprowadzamy klientów przez te kompromisy. Decyzja nie dotyczy tylko kosztów; chodzi o długoterminową wartość i wydajność produktu.

Wielkość produkcji i dynamika kosztów

Wysoki początkowy koszt oprzyrządowania dla form stałych może onieśmielać. Koszt ten rozkłada się jednak na tysiące części. Sprawia to, że cena za sztukę jest bardzo konkurencyjna w produkcji masowej. W przypadku prototypowania lub małych serii, tanie oprzyrządowanie do odlewania w piasku jest bezkonkurencyjne.

Kompromisy między jakością a precyzją

Odlewanie w formie stałej, często określane jako odlewanie grawitacyjne, wykorzystuje metalową formę. Pozwala to na szybsze szybkość krzepnięcia7, co tworzy drobniejszą strukturę ziaren. Nasze testy pokazują, że często skutkuje to lepszymi właściwościami mechanicznymi. Gładka forma zapewnia również znacznie lepsze wykończenie powierzchni, zmniejszając potrzebę dodatkowej obróbki.

Złożoność projektu

Chociaż formy stałe zapewniają precyzję, mają swoje ograniczenia. Podcięcia i złożone przejścia wewnętrzne mogą być trudne. Odlewanie piaskowe jest tutaj najlepszym rozwiązaniem. Ponieważ forma piaskowa i rdzenie ulegają zniszczeniu po użyciu, można uzyskać niezwykle złożone geometrie wewnętrzne, które są niemożliwe w przypadku metalowych form wielokrotnego użytku.

Zasadniczo wybór sprowadza się do równowagi. Odlewanie w formach piaskowych zapewnia niedrogą elastyczność w przypadku prototypów i złożonych części o małej objętości. Odlewanie w formach stałych zapewnia precyzję, doskonałe wykończenie i opłacalność w przypadku produkcji wielkoseryjnej.

Jakie są różne procesy po odlewie i ich cele?

Surowy odlew rzadko jest produktem końcowym. To punkt wyjścia. Procesy po odlewaniu są kluczowe. Przekształcają one surową część w funkcjonalny komponent.

Te dodatkowe operacje są niezbędne. Zapewniają one, że część spełnia wszystkie specyfikacje projektowe. Obejmuje to wytrzymałość, wymiary i wygląd.

Przyjrzyjmy się najczęstszym krokom.

| Działanie | Główny cel |

|---|---|

| Odgazowywanie/usuwanie dźwigni | Usuń nadmiar materiału |

| Obróbka cieplna | Poprawa właściwości mechanicznych |

| Obróbka skrawaniem | Uzyskanie ostatecznych, precyzyjnych wymiarów |

| Wykończenie powierzchni | Poprawa jakości i wyglądu powierzchni |

Gdy część wyjdzie z formy, zaczyna się prawdziwa praca. Te dodatkowe operacje nie są opcjonalne. Są one niezbędne do stworzenia niezawodnego produktu końcowego. Każdy etap służy odrębnemu i ważnemu celowi.

Wstępne czyszczenie: Odgazowywanie i usuwanie przewodów

Pierwszym krokiem jest zawsze czyszczenie. Usuwamy system wlewowy i piony. Są to kanały, które umożliwiają przepływ stopionego metalu do formy. Są one niezbędne do odlewania, ale nie są częścią ostatecznego projektu. Często odbywa się to za pomocą pił lub szlifierek.

Budowanie wytrzymałości: obróbka cieplna

Wiele stopów, zwłaszcza aluminium, wymaga obróbki cieplnej. Powszechnym przykładem jest odpuszczanie T6. Obejmuje ono proces Rozwiązanie8 i starzeniu. Znacząco zwiększa to wytrzymałość i twardość materiału. Bez tego część nie działałaby zgodnie z przeznaczeniem pod obciążeniem.

Osiąganie precyzji: Obróbka

Samo odlewanie nie jest w stanie osiągnąć bardzo wąskich tolerancji. W przypadku części wykonanych metodami takimi jak odlewanie grawitacyjne kluczowa jest obróbka skrawaniem. W PTSMAKE stosujemy obróbkę CNC. Pozwala nam to na tworzenie precyzyjnych elementów. Pomyśl o gwintowanych otworach, płaskich powierzchniach i dokładnych średnicach. Zapewnia to idealne dopasowanie części do montażu.

Ostateczny szlif: Wykończenie powierzchni

Wykończenie powierzchni poprawia zarówno funkcjonalność, jak i estetykę. Może przygotować powierzchnię do malowania lub powlekania. Usuwa również wszelkie niedoskonałości.

| Metoda wykańczania | Wynik |

|---|---|

| Śrutowanie | Tworzy czyste, jednolite matowe wykończenie |

| Anodowanie | Dodaje warstwę odporną na korozję (dla aluminium) |

| Malowanie proszkowe | Trwałe, dekoracyjne wykończenie |

| Polerowanie | Tworzy gładką, odbijającą światło powierzchnię |

Te procesy po odlewaniu mają kluczowe znaczenie. Stanowią one pomost między surowym odlewem a wysokowydajnym, gotowym komponentem. Każdy etap stanowi wartość dodaną, zapewniając, że końcowa część jest mocna, precyzyjna i gotowa do użycia.

Praktyczna lista kontrolna DFM dla odlewania grawitacyjnego

Czy część jest naprawdę gotowa do odlewania grawitacyjnego? Prosta lista kontrolna może zaoszczędzić późniejszego bólu głowy. Kluczowe znaczenie ma projektowanie pod kątem możliwości produkcyjnych (DFM).

Pomaga to wcześnie zidentyfikować potencjalne problemy. Możemy uniknąć kosztownych zmian formy i opóźnień w produkcji.

Kluczowe czynniki geometryczne

Grubość ścianki

Upewnij się, że grubość ścianki jest możliwie jednolita. Zapobiega to wadom spowodowanym nierównomiernym chłodzeniem.

Kąty zanurzenia

Odpowiednie kąty zanurzenia są niezbędne do wyrzucania części. Bez nich części mogą utknąć w formie.

| Typ funkcji | Zalecany kąt zanurzenia |

|---|---|

| Ściany zewnętrzne | 1-3 stopnie |

| Ściany wewnętrzne | 2-5 stopni |

| Głębokie kieszenie | 3+ stopni |

Zanurzmy się głębiej w bardziej kompleksową listę kontrolną. W PTSMAKE stosujemy podobny proces do przeglądu każdego projektu, zanim jeszcze pomyślimy o wycięciu formy. Takie proaktywne podejście zapewnia naszym klientom płynniejszy przebieg produkcji.

Zaawansowane aspekty DFM

Przejścia między sekcjami

Unikaj gwałtownych zmian grubości. Używaj dużych promieni i zaokrągleń, aby płynnie łączyć sekcje. Minimalizuje to punkty koncentracji naprężeń i potencjalne pęknięcia. Ostre narożniki są głównym źródłem uszkodzeń odlewów.

Żebra i szefowie

Żebra powinny być cieńsze niż ściany, na których się opierają. Zapobiega to powstawaniu zapadnięć na powierzchni części. Przestrzeganie tej zasady pozwala zachować estetyczną i strukturalną jakość części.

| Element projektu | Zła praktyka | Dobra praktyka |

|---|---|---|

| Zmiana sekcji | Ostry narożnik 90 | Mieszany z dużym promieniem |

| Wysokość żebra | > 3x grubość ścianki | < 1,5x grubość ścianki |

| Szefowie | Solidne, grube sekcje | Rdzeń do utrzymania ściany |

Cechy wewnętrzne i podcięcia

Minimalizacja złożonych funkcji wewnętrznych. Często wymagają one skomplikowanych i drogich rdzeni. Jeśli to możliwe, należy całkowicie unikać podcięć, ponieważ zwiększają one złożoność i koszt projektu formy. Podczas fazy projektowania często współpracujemy z klientami w celu wyeliminowania podcięć bez uszczerbku dla funkcji. Ma to kluczowe znaczenie dla kontroli kosztów. Właściwy projekt uwzględnia również skurcz objętościowy9, zapewniając, że końcowa część spełnia specyfikacje wymiarowe.

Lista kontrolna Design for Manufacturability (DFM) jest niezbędnym narzędziem. Pomaga ona ocenić grubość ścianek, kąty pochylenia i złożoność. Zapewnia to optymalizację części pod kątem procesu odlewania grawitacyjnego, zapobiegając kosztownym błędom i poprawiając jakość części.

Jak systematycznie diagnozować przyczynę porowatości skurczowej?

Diagnostyczny schemat blokowy jest moim ulubionym narzędziem. Zastępuje zgadywanie logicznym procesem. Ta metoda pomaga nam zaoszczędzić czas i materiał.

Po pierwsze, należy zidentyfikować dokładną lokalizację porowatości. Ten prosty krok stanowi najważniejszą wskazówkę.

Kluczowe pytania początkowe

Czy wada znajduje się w ciężkiej części odlewu? A może znajduje się daleko od pionu lub bramki? Odpowiedź kieruje kolejnymi krokami. Ma to kluczowe znaczenie w procesach takich jak odlewanie grawitacyjne.

Początkowa ścieżka diagnostyczna

| Lokalizacja porowatości | Hipoteza początkowa |

|---|---|

| Ciężki/gruby przekrój | Nieodpowiednie karmienie |

| Far From Riser | Przedwczesne krzepnięcie |

| W pobliżu Ingate | Problem z systemem bramek |

To ustrukturyzowane podejście szybko zawęża potencjalne przyczyny źródłowe.

Analiza ścieżki karmienia

Schemat blokowy upraszcza złożone problemy. Załóżmy, że stwierdzono porowatość w grubym przekroju. Ta część stygnie jako ostatnia. Potrzebuje stałego dopływu stopionego metalu, aby zrekompensować skurcz.

Jeśli ten dopływ zostanie odcięty, powstaje pustka. Wskazuje to bezpośrednio na problem z nieodpowiednim zasilaniem. Pion może być zbyt mały lub zamarzł zbyt wcześnie.

Nieodpowiednia konstrukcja prowadnicy

Weźmy teraz pod uwagę porowatość daleko od pionu. Sugeruje to, że metal przebył długą drogę. Prawdopodobnie zaczął krzepnąć przed dotarciem do miejsca docelowego. Ścieżka zasilania jest niewystarczająca.

W naszej pracy w PTSMAKE analizujemy geometrię części. Sekcja z wyższym Moduł krzepnięcia10 będzie chłodzić się wolniej. Musi on być zasilany przez pion o jeszcze wyższym module. Dzięki temu pion jest ostatnią częścią, która zamarza.

Diagnostyczna matryca decyzyjna

| Obserwacja | Prawdopodobna przyczyna | Główny obszar objęty dochodzeniem |

|---|---|---|

| Porowatość w izolowanym grubym przekroju | Słabe lokalne żywienie | Rozmiar i umiejscowienie prowadnicy |

| Porowatość wzdłuż cienkiej ścianki | Ograniczenie ścieżki przepływu | Konstrukcja bramy i prowadnicy |

| Porowatość w pobliżu pionu | Riser nie działa | Konstrukcja lub materiał podwyższenia szyjki |

Postępując zgodnie z tą logiką, metodycznie eliminujemy zmienne. Prowadzi to do precyzyjnego i skutecznego rozwiązania, unikając kosztownych prób i błędów.

Diagnostyczny schemat blokowy rozpoczyna się od lokalizacji usterki. Ta wizualna wskazówka systematycznie prowadzi do pierwotnej przyczyny, skutecznie rozróżniając między słabymi ścieżkami zasilania a wadliwą konstrukcją pionu, co usprawnia cały proces rozwiązywania problemów dla zespołu.

Jakie kontrole jakości są niezbędne podczas produkcji?

Kontrole w trakcie procesu stanowią podstawę kontroli jakości. Odbywają się one bezpośrednio na hali produkcyjnej. Pozwalają nam wychwycić problemy na wczesnym etapie, zanim staną się poważnymi problemami. Chodzi o proaktywne zapobieganie.

Weryfikacja parametrów krytycznych

Kontrolowanie zmiennych ma kluczowe znaczenie w produkcji. W przypadku procesu takiego jak odlewanie grawitacyjne, temperatura jest wszystkim. Musimy stale weryfikować temperaturę topnienia. Zapewnia to prawidłowy przepływ metalu i krzepnięcie.

Poniższa tabela przedstawia kilka kluczowych kontroli.

| Check Point | Cel | Częstotliwość |

|---|---|---|

| Temperatura topnienia | Zapewnia płynność i zapobiega usterkom | Ciągłe/za partię |

| Temperatura formy | Wpływa na szybkość chłodzenia i wykończenie części | Na konfigurację |

| Czas cyklu | Utrzymuje spójność procesu | Ciągły |

Kontrola pierwszego uruchomienia i kontrola wymiarów

Sprawdzamy wizualnie pierwszą część z każdej serii. Ten "pierwszy" odlew wiele nam mówi. Szukamy wad powierzchniowych lub niekompletnych wypełnień. Następnie sprawdzamy krytyczne wymiary za pomocą precyzyjnych narzędzi. Potwierdza to poprawność konfiguracji.

Potęga ciągłego monitorowania

Pojedyncza kontrola to tylko migawka. Prawdziwa kontrola jakości wynika z konsekwentnego monitorowania. Nie wystarczy sprawdzić pierwszej części. Musimy monitorować parametry procesu przez cały cykl produkcyjny. Ta spójność jest tym, co odróżnia dobre części od świetnych.

W PTSMAKE śledzimy te parametry w czasie rzeczywistym. Takie podejście pomaga nam zachować stabilność. Gwarantuje, że tysięczna część jest identyczna z pierwszą. Ta stała czujność zapobiega dryfowi i zmienności. Każde odchylenie uruchamia natychmiastowy alert w celu korekty.

Dlaczego kontrole w trakcie procesu mają większe znaczenie niż kontrola końcowa?

Poleganie wyłącznie na kontroli końcowej jest kosztownym błędem. Oznacza to, że już poświęciłeś czas i zasoby na produkcję złych części. Kontrole w trakcie procesu mają na celu zapewnienie jakości produktu od samego początku.

To proaktywne podejście pomaga nam zrozumieć naszą stabilność produkcji. Z naszego doświadczenia wynika, że ma to kluczowe znaczenie dla oceny zdolność procesu11 przez długi czas. Stabilny proces zapewnia przewidywalne, wysokiej jakości wyniki za każdym razem. Zmniejsza ilość odpadów i przeróbek, oszczędzając czas i pieniądze.

| Aspekt | Proaktywny (w toku) | Reactive (Final) |

|---|---|---|

| Koncentracja | Zapobieganie usterkom | Wykrywanie usterek |

| Wpływ na koszty | Niski (drobne korekty) | Wysoki (złom, przeróbki) |

| Wydajność | Wysoki | Niski |

| Wpływ na klienta | Stała jakość | Ryzyko opóźnień |

Kontrole w trakcie procesu nie podlegają negocjacjom. Weryfikacja temperatury, kontrola pierwszego odlewu i monitorowanie parametrów zapewniają, że każdy komponent spełnia specyfikacje. Takie proaktywne podejście zapobiega wadom i buduje jakość bezpośrednio w procesie produkcyjnym, gwarantując niezawodne i spójne wyniki.

Jak dostosować proces do nowego, nieznanego stopu?

Zmierzenie się z nowym stopem wymaga jasnej strategii. Nie można po prostu użyć starego procesu i mieć nadzieję na najlepsze.

Wszystko zaczyna się od badań. Zagłębiamy się w arkusz danych materiałowych stopu. Jaka jest jego temperatura topnienia? Jak bardzo się kurczy?

Po przeprowadzeniu badań planujemy małe próby. Kluczem jest dostosowanie jednego parametru na raz. Pomaga nam to znaleźć idealne okno procesu bez wprowadzania zamieszania. To metodyczne podejście.

| Wstępny cel badań | Kluczowe dane |

|---|---|

| Właściwości termiczne | Temperatura topnienia, temperatura krzepnięcia |

| Właściwości fizyczne | Gęstość, współczynnik skurczu |

| Właściwości mechaniczne | Oczekiwana twardość, wytrzymałość na rozciąganie |

Karta katalogowa materiału stanowi świetny punkt wyjścia. Ale to tylko teoria. Produkcja w świecie rzeczywistym wprowadza zmienne, których arkusz danych nie jest w stanie przewidzieć. W PTSMAKE wypełniamy tę lukę dzięki systematycznym testom.

Faza próbna: Jeden krok na raz

Zaczynamy od małych, kontrolowanych testów. Podstawową zasadą jest zmiana tylko jednej zmiennej dla każdego testu. Jeśli w tym samym czasie dostosujesz temperaturę i ciśnienie, nie będziesz wiedział, która zmiana spowodowała różnicę. To metodyczne podejście ma kluczowe znaczenie.

W przypadku procesu takiego jak odlewanie grawitacyjne, materiał zakres krzepnięcia12 głęboko wpływa na wynik. Szerszy zakres może wymagać wolniejszego chłodzenia, aby zapobiec defektom.

Ustanowienie nowego okna procesu

Naszym celem jest zdefiniowanie stabilnego okna procesu. Oznacza to określenie górnych i dolnych limitów dla kluczowych parametrów. Zapewnia to stałą jakość każdej części.

| Parametr do przetestowania | Zakres regulacji | Cel |

|---|---|---|

| Temperatura nalewania | +/- 5% zalecanego | Optymalizacja płynności i redukcja defektów |

| Temperatura formy | +/- 10°C od wartości wyjściowej | Kontrola szybkości chłodzenia |

| Metoda chłodzenia | Chłodzenie powietrzem a chłodzenie kontrolowane | Udoskonalona struktura ziarna |

Testy te zapewniają niezawodną mapę drogową. Zmienia nieznany stop w przewidywalną część naszego procesu produkcyjnego.

Udana adaptacja opiera się na dwóch krokach. Po pierwsze, należy przeprowadzić dokładne badania nad właściwościami stopu. Po drugie, wykorzystanie systematycznych, jednozmiennych prób w celu ustalenia niezawodnego nowego okna procesu. Minimalizuje to ryzyko i zapewnia jakość.

Jak zdecydować o orientacji złożonej części?

W produkcji precyzyjnej nie ma miejsca na domysły. W przypadku złożonych części, wybór właściwej orientacji jest obliczoną decyzją. Używamy matrycy decyzyjnej.

To narzędzie pomaga nam systematycznie oceniać opcje. Usuwa uprzedzenia i skupia się na faktach technicznych.

Kluczowe kryteria oceny

Oceniamy każdą potencjalną orientację pod kątem kluczowych czynników.

| Kryterium | Znaczenie | Cel |

|---|---|---|

| Powierzchnie krytyczne | Wysoki | Bezbłędne wykończenie, umieszczone w oporze |

| Ciężkie sekcje | Wysoki | Łatwe podnoszenie, zapobieganie kurczeniu się |

| Wentylacja | Średni | Umożliwiają łatwe ulatnianie się gazu |

To ustrukturyzowane podejście zapewnia, że za każdym razem dokonujemy najlepszego wyboru. Równoważy ono konkurujące ze sobą potrzeby, zapewniając pomyślny wynik.

Matryca decyzyjna zamienia złożoną łamigłówkę w jasną ścieżkę. Zmusza nas do kwantyfikacji tego, co często wydaje się intuicją. Przeanalizujmy kryteria tej oceny.

Umieszczanie powierzchni krytycznych w przeciąganiu

Opór to dolna połowa formy. Wszelkie zanieczyszczenia w stopionym metalu mają tendencję do unoszenia się na górze lub na zboczu.

Umieszczając powierzchnie o znaczeniu kosmetycznym lub o wąskiej tolerancji w oporze, zapewniamy, że są one formowane z najczystszego materiału. Minimalizuje to defekty powierzchni i ogranicza liczbę przeróbek.

Pozycjonowanie ciężkich sekcji do podnoszenia

Ciężkie sekcje stygną wolniej niż cienkie ścianki. Bez źródła stopionego metalu może to prowadzić do defektów w miarę kurczenia się materiału. W tym miejscu skurcz objętościowy13 jest krytycznym czynnikiem do zarządzania.

Ustawiamy część tak, aby te sekcje znajdowały się wysoko. Ułatwia to dodawanie pionów nad nimi. Piony działają jak zbiorniki, zasilając część w miarę jej krzepnięcia. Proces ten ma kluczowe znaczenie w metodach takich jak odlewanie grawitacyjne.

Zapewnienie prawidłowego odpowietrzania

Uwięzione powietrze lub gaz to przepis na katastrofę. Powoduje porowatość, tworząc słabe punkty w końcowej części.

Wysokie punkty w gnieździe formy są naturalnymi pułapkami dla gazu. Orientacja musi zapewniać wyraźną ścieżkę dla otworów wentylacyjnych umieszczonych w tych najwyższych punktach, umożliwiając ucieczkę powietrza, gdy metal wypełnia formę.

| Opcja orientacji | Powierzchnia krytyczna (ocena 1-5) | Ryzykowny dostęp (ocena 1-5) | Łatwość odpowietrzania (ocena 1-5) | Łączny wynik |

|---|---|---|---|---|

| Opcja A | 5 | 3 | 3 | 11 |

| Opcja B | 3 | 5 | 4 | 12 |

| Opcja C | 4 | 4 | 5 | 13 |

W oparciu o macierz, opcja C zapewnia najbardziej zrównoważony wynik dla tej hipotetycznej części.

Matryca decyzyjna przekształca złożony wybór w logiczny proces oparty na danych. Równoważy jakość powierzchni, integralność strukturalną i zapobieganie defektom w celu znalezienia optymalnej orientacji części, zapewniając spójne i wysokiej jakości wyniki.

Jak rozwiązać problem odlewu z wieloma współdziałającymi wadami?

Gdy odlew ma kilka wad, łatwo się pogubić. Możesz naprawić jeden problem, ale okaże się, że inny się pogłębia. Kluczem jest zaprzestanie pogoni za symptomami. Potrzebna jest ustrukturyzowana metoda rozwiązywania problemów.

Oznacza to, że w pierwszej kolejności należy znaleźć wadę podstawową. Jest to kwestia powodująca najwięcej odrzuceń. Skupienie wysiłków w tym miejscu często automatycznie rozwiązuje inne, drugorzędne wady. Oszczędza to czas i zasoby.

| Podejście do rozwiązywania problemów | Wynik |

|---|---|

| Losowe poprawki | Nieprzewidywalne wyniki, zmarnowany wysiłek |

| Metoda strukturalna | Wydajny, niezawodny, rozwiązuje przyczyny źródłowe |

Siła systematycznego podejścia

Systematyczne podejście zamienia chaos w przejrzysty proces. Zacznij od zebrania danych. Która wada występuje najczęściej? Czy jest to porowatość, skurcz, czy coś innego? Liczby wskażą ci główną wadę. Nie zgaduj.

Po jej zidentyfikowaniu rozpoczyna się prawdziwa praca: analiza przyczyn źródłowych. Zamiast tylko łatać powierzchowny problem, musisz kopać głębiej, aby znaleźć podstawową przyczynę. Chodzi o zrozumienie łańcuch przyczynowy14 gdzie jeden problem bezpośrednio prowadzi do innych.

Na przykład w procesie odlewania grawitacyjnego przyczyną może być niewłaściwa temperatura odlewania. Może to prowadzić do wady pierwotnej, takiej jak porowatość. Porowatość ta może z kolei powodować wady wtórne, takie jak słabe wykończenie powierzchni lub zmniejszona wytrzymałość mechaniczna. Poprawa temperatury rozwiązuje wszystkie trzy problemy.

W PTSMAKE używamy tej metody do analizy złożonych problemów. Zapewnia to, że nie tylko rozwiązujemy problem na chwilę obecną, ale zapobiegamy jego ponownemu wystąpieniu.

Przykład wady pierwotnej i wtórnej

| Przyczyna źródłowa | Wada podstawowa | Wada wtórna |

|---|---|---|

| Niska temperatura formy | Zimne wyłączniki | Niepełne wypełnienie |

| Uwięziony gaz | Porowatość gazu | Pęcherze, słabe wykończenie |

| Nieodpowiednie bramkowanie | Skurcz | Pęknięcia, wypaczenia |

Aby rozwiązywać problemy związane z wadami interakcyjnymi, należy przyjąć ustrukturyzowaną metodę. Najpierw należy zidentyfikować główny defekt powodujący najwięcej odrzuceń. Następnie należy znaleźć i naprawić jego pierwotną przyczynę. Takie zdyscyplinowane podejście często rozwiązuje jednocześnie kwestie drugorzędne, prowadząc do bardziej wydajnego i trwałego rozwiązania.

Jak uzasadniłbyś przejście z odlewania w formach piaskowych na odlewanie w formach stałych?

Przejście z odlewania piaskowego na odlewanie w formach stałych wymaga solidnego uzasadnienia biznesowego. Nie chodzi tylko o porównanie wstępnych ofert. Należy przeanalizować całkowity koszt jednej części.

To podejście oparte na danych ujawnia prawdziwą długoterminową wartość. Przeanalizujmy kluczowe czynniki finansowe, które należy wziąć pod uwagę przed podjęciem decyzji.

Kluczowe kwestie dotyczące kosztów

| Czynnik | Odlewanie w piasku | Stałe odlewanie form |

|---|---|---|

| Koszt oprzyrządowania | Niski | Wysoki |

| Praca za część | Wysoki | Niski |

| Współczynnik złomowania | Wyższy | Niższy |

| Obróbka skrawaniem | Często wymagane | Minimalne do zera |

Analiza kluczowych kompromisów

Wszechstronna analiza musi rozważyć wysoką początkową inwestycję w formę z długoterminowymi oszczędnościami operacyjnymi. Uzasadnienie zależy od zrozumienia tych kompromisów i ich wpływu na wyniki finansowe w całym cyklu życia produktu. W tym miejscu wiele zespołów popełnia błąd.

Stawka produkcyjna i robocizna

Stałe formy umożliwiają skrócenie czasu cyklu. Z naszego doświadczenia z klientami wynika, że może to znacznie obniżyć koszty pracy przypisane do każdej części. Wyższy potencjał automatyzacji dodatkowo obniża ten koszt, czyniąc go bardzo wydajnym w przypadku dużych serii produkcyjnych.

Odpady materiałowe i jakość

Odlewanie w formach stałych, często będące rodzajem odlewania grawitacyjnego, pozwala produkować części o doskonałym wykończeniu powierzchni i dokładności wymiarowej. Znacząco zmniejsza to ilość odpadów materiałowych pochodzących ze złomu.

Minimalizuje to również potrzebę kosztownych operacji obróbki wtórnej, która jest głównym ukrytym kosztem odlewania w formach piaskowych. Kluczem jest prawidłowe obliczenie amortyzacja15 formy w całym cyklu produkcyjnym.

Podział wpływu na koszty

| Metryczny | Wpływ odlewania w piasku | Trwały wpływ pleśni |

|---|---|---|

| Inwestycja w oprzyrządowanie | Niska bariera początkowa | Wysoki koszt początkowy |

| Prędkość produkcji | Wolniejsze cykle | Szybsze cykle, wyższa wydajność |

| Przetwarzanie końcowe | Potrzeba więcej obróbki | Mniej obróbki, lepsze wykończenie |

| Całkowity koszt | Tańsze dla małych ilości | Tańsze dla dużych ilości |

Kluczowe znaczenie ma uzasadnienie biznesowe oparte na danych. Wiąże się to z analizą całkowitego kosztu części poprzez uwzględnienie oprzyrządowania, wskaźników produkcji, robocizny i poprawy jakości. Ten kompleksowy obraz zapewnia, że decyzja o zmianie jest uzasadniona finansowo i strategicznie korzystna w perspektywie długoterminowej.

Jak wdrożyć plan kontroli procesu dla części produkowanych w dużych ilościach?

Statystyczna kontrola procesu (SPC) jest niezbędna w przypadku części produkowanych w dużych ilościach. Zapewnia ramy do monitorowania i utrzymywania spójności.

Pierwszym krokiem jest identyfikacja krytycznych parametrów procesu. Są to zmienne, które mają bezpośredni wpływ na jakość.

Następnie ustala się limity kontrolne w celu zdefiniowania dopuszczalnych odchyleń. Następnie tworzony jest jasny plan reakcji na wszelkie odchylenia. Zapewnia to proaktywne zarządzanie jakością.

Poniżej znajduje się prosty podział kluczowych elementów SPC.

| Element | Cel |

|---|---|

| Parametry krytyczne | Skoncentruj się na tym, co naprawdę wpływa na jakość części. |

| Limity kontroli | Zdefiniuj naturalną zmienność procesu. |

| Plan reakcji | Zapewnienie jasnych instrukcji dotyczących odchyleń. |

Projektowanie skutecznego planu SPC wymaga systematycznego podejścia. Nie chodzi tylko o gromadzenie danych; chodzi o wykorzystanie tych danych do podejmowania inteligentnych decyzji i zapobiegania wadom przed ich wystąpieniem. Ta proaktywna postawa jest kamieniem węgielnym nowoczesnej kontroli jakości.

Identyfikacja krytycznych parametrów procesu

Podstawą każdego planu SPC jest wiedza o tym, co należy mierzyć. Nie można monitorować wszystkiego. Skoncentruj się na kilku parametrach, które mają największy wpływ na końcową część.

W procesie takim jak odlewanie grawitacyjne, temperatura stopionego aluminium jest parametrem krytycznym. Jeśli jest zbyt wysoka lub zbyt niska, może to wpłynąć na przepływ materiału i integralność strukturalną.

W PTSMAKE współpracujemy z naszymi klientami na etapie projektowania. Wspólnie identyfikujemy te krytyczne cechy i dane wejściowe procesu. Dzięki temu nasz plan kontroli jest ukierunkowany i skuteczny.

Ustalanie limitów kontrolnych za pomocą wykresów

Wykresy kontrolne są podstawowymi narzędziami SPC. Pomagają one wizualizować wydajność procesu w czasie. W przypadku zmiennych takich jak temperatura lub ciśnienie, powszechnie stosowane są wykresy X-bar i R.

Wykres słupkowy X śledzi średnią podgrup, pokazując centrowanie procesu. Wykres R śledzi zakres w podgrupach, wskazując zmienność procesu.

Limity te są obliczane na podstawie własnych danych procesowych. Reprezentują one głos procesu. Pomaga to odróżnić normalne odchylenia od Przypisywalne odchylenie przyczynowe16 który sygnalizuje problem.

Tworzenie jasnego planu reakcji

Wykres kontrolny jest bezużyteczny bez planu reakcji. Plan ten określa dokładne kroki, jakie należy podjąć, gdy proces wymknie się spod kontroli. Eliminuje to domysły podczas produkcji.

| Stan | Natychmiastowe działanie | Działania następcze |

|---|---|---|

| Punkt poza limitem kontrolnym | Zatrzymanie produkcji. Poddać kwarantannie podejrzane części. | Zbadaj źródło (np. maszynę, operatora). |

| Wyraźny trend lub wzorzec | Powiadomić inżyniera procesu. Nie regulować. | Przeanalizuj dane, aby zidentyfikować przyczynę zmiany. |

Dobrze zdefiniowany plan reakcji minimalizuje produkcję niezgodnych części. Szybko przekształca dane w działania naprawcze.

Solidny plan SPC opiera się na trzech filarach: identyfikacji krytycznych parametrów, ustaleniu statystycznych limitów kontrolnych i zdefiniowaniu jasnych planów reakcji. Ramy te przenoszą kontrolę jakości z reaktywnej inspekcji do proaktywnego zarządzania procesem, co jest niezbędne do osiągnięcia sukcesu w produkcji na dużą skalę.

Odkryj doskonałe rozwiązania do odlewania grawitacyjnego z PTSMAKE

Gotowy na bezbłędne części odlewane grawitacyjnie i wsparcie ekspertów? Zaufaj firmie PTSMAKE, która zapewni precyzję, szybkość i jakość w następnym projekcie. Skontaktuj się z nami teraz, aby uzyskać indywidualną wycenę - zbudujmy sukces razem z partnerem produkcyjnym, na którym możesz polegać!

Odkryj, jak ta presja jest krytyczna dla odlewów wolnych od wad i szczegółowych. ↩

Zrozumienie, w jaki sposób wzrost kryształów wpływa na ostateczne właściwości mechaniczne odlewu. ↩

Dowiedz się, jak ta siła wpływa na integralność odlewu i odkryj strategie skutecznego zarządzania nią w swoich projektach. ↩

Dowiedz się, w jaki sposób konstrukcja systemu wlewowego zapewnia optymalny przepływ metalu i integralność odlewu. ↩

Dowiedz się, jak tworzenie się kryształów metalu podczas chłodzenia wpływa na właściwości mechaniczne i ogólną wytrzymałość części. ↩

Poznaj mechanikę mikrostrukturalną, która bezpośrednio wpływa na wytrzymałość odlewów i punkty awarii. ↩

Dowiedz się, jak krzepnięcie wpływa na wytrzymałość materiału i ogólną integralność części. ↩

Dowiedz się, jak ten krytyczny cykl ogrzewania i chłodzenia uwalnia pełny potencjał odlewanego materiału. ↩

Dowiedz się, jak skurcz materiału wpływa na ostateczne wymiary i integralność odlewanych części. ↩

Dowiedz się, jak ten krytyczny parametr bezpośrednio wpływa na projektowanie odlewów i zapobieganie wadom. ↩

Dowiedz się, w jaki sposób ten wskaźnik pozwala przewidzieć, czy proces może konsekwentnie spełniać specyfikacje jakościowe. ↩

Zrozumienie, w jaki sposób ta właściwość wpływa na wady odlewnicze i końcową jakość części. ↩

Dowiedz się, w jaki sposób efekt chłodzenia tworzy puste przestrzenie i jak odpowiednia konstrukcja przeciwdziała temu zjawisku w przypadku części litych. ↩

Dowiedz się, jak jedna usterka może wywołać inną, aby poprawić swoje umiejętności diagnostyczne. ↩

Dowiedz się, jak rozłożyć koszty oprzyrządowania na wielkość produkcji, aby obliczyć rzeczywisty koszt na część. ↩

Zrozumieć, jak znaleźć konkretne, możliwe do naprawienia problemy, które powodują niestabilność procesu i wady. ↩