Zmagasz się z zaprojektowaniem efektywnego wytłaczanego radiatora dla swojej elektroniki o dużej mocy? Wielu inżynierów staje przed wyzwaniami związanymi z zarządzaniem termicznym, gdy niestandardowe rozwiązania chłodzące wymagają precyzyjnych specyfikacji, optymalnego doboru materiałów i wiedzy produkcyjnej, których standardowe radiatory nie są w stanie zapewnić.

Niestandardowa konstrukcja wytłaczanego radiatora wymaga zrozumienia właściwości stopu aluminium, ograniczeń wytłaczania, zasad wydajności żeberek i odpowiednich specyfikacji produkcyjnych, aby stworzyć opłacalne rozwiązania do zarządzania ciepłem w zastosowaniach chłodzenia elektroniki.

W PTSMAKE pracowałem nad setkami projektów związanych z zarządzaniem ciepłem i przeprowadzę Cię przez cały proces, od wyboru materiału po ostateczne specyfikacje. Niniejszy przewodnik obejmuje podstawy inżynierii potrzebne do zaprojektowania wytłaczanych radiatorów, które faktycznie działają.

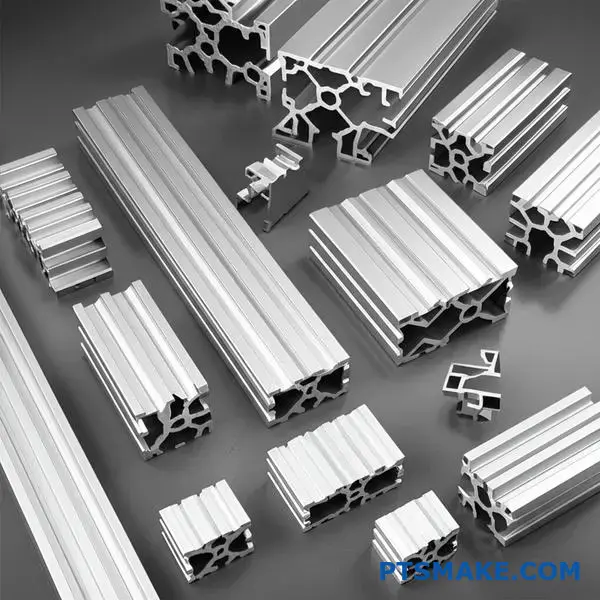

Dlaczego wyciskanie jest domyślnym procesem dla aluminiowych radiatorów?

Kiedy mówimy o aluminiowych radiatorach, wytłaczanie jest prawie zawsze pierwszym procesem, który przychodzi na myśl. Jest to domyślny wybór z prostego powodu: doskonale równoważy koszty, wydajność i elastyczność projektowania dla większości zastosowań.

Harmonia materiału i procesu

Stopy aluminium takie jak 6061 i 6063 są bardzo plastyczne. Ta właściwość czyni je idealnymi do wytłaczania. Możemy przepchnąć materiał przez matrycę, aby stworzyć złożone profile żeber. Proces ten jest szybki i wydajny.

Szybkie porównanie

| Proces | Kluczowa zaleta | Najlepsze dla |

|---|---|---|

| Wytłaczanie | Opłacalność | Liniowe części o dużej objętości |

| Casting | Złożone kształty 3D | Aplikacje o niskim obciążeniu |

| Obróbka CNC | Wysoka precyzja | Prototypy, niestandardowe kształty |

Głębsze spojrzenie na wybory dotyczące produkcji

Chociaż wytłaczanie jest dominujące, ważne jest, aby zrozumieć, dlaczego inne metody nie są najlepszym wyborem. Każdy proces ma swoje kompromisy, które wpływają na końcową wydajność i koszt wytłaczanego radiatora.

Ograniczenia castingu

Odlewanie może tworzyć skomplikowane, trójwymiarowe kształty. Jednak powstały materiał często ma mikroskopijne puste przestrzenie lub porowatość. Zmniejsza to jego przewodność cieplną w porównaniu do litego, wytłaczanego aluminium. Wykończenie powierzchni jest również bardziej szorstkie, co może utrudniać przenoszenie ciepła bez dodatkowej obróbki.

Koszt obróbki CNC

Obróbka CNC oferuje niesamowitą precyzję. W PTSMAKE używamy jej do prototypów i bardzo złożonych geometrii. Jednak w przypadku prostych, liniowych profili radiatorów jest to obróbka subtraktywna. Oznacza to, że wycina ona materiał, co powoduje powstawanie znacznych odpadów i trwa znacznie dłużej. Koszt jednostkowy staje się zaporowy w przypadku produkcji wielkoseryjnej. Właściwości materiału mogą być również nieco inne anizotropowy1 po wytłaczaniu, czynnik, który zawsze bierzemy pod uwagę.

Słodki punkt wytłaczania

Wytłaczanie to strzał w dziesiątkę. Wytwarza długie, ciągłe profile o doskonałym wykończeniu powierzchni i integralności materiału. Następnie wystarczy przyciąć je do wymaganej długości. Ta wydajność jest niezrównana w przypadku standardowych konstrukcji radiatorów.

| Cecha | Wytłaczanie | Casting | Obróbka CNC |

|---|---|---|---|

| Koszt oprzyrządowania | Umiarkowany | Wysoki | Niski (bez oprzyrządowania) |

| Cena za sztukę | Niski | Niski-umiarkowany | Wysoki |

| Odpady materiałowe | Niski | Niski | Wysoki |

| Przewodność cieplna | Doskonały | Dobry | Doskonały |

| Złożoność projektu | Liniowy 2D | High 3D | Bardzo wysoka 3D |

Wyciskanie jest domyślną metodą produkcji aluminiowych radiatorów, ponieważ zapewnia najlepszą równowagę między kosztami, wydajnością termiczną i szybkością produkcji w przypadku konstrukcji liniowych. Podczas gdy odlewanie i obróbka CNC mają swoje specyficzne zastosowania, nie mogą się one równać z ogólną wydajnością wyciskania dla większości zastosowań.

Które stopy aluminium są głównie używane do wyciskania i dlaczego?

Omawiając wytłaczanie aluminium, wyróżnia się dwa stopy: 6063 i 6061. Nie bez powodu są to materiały stosowane w branży.

Każdy stop charakteryzuje się odmienną równowagą właściwości. Zrozumienie tych różnic ma kluczowe znaczenie dla każdego projektu. Pomaga to w wyborze odpowiedniego materiału pod kątem wydajności i budżetu.

Porównanie kluczowych stopów

| Własność | Aluminium 6063 | Aluminium 6061 |

|---|---|---|

| Podstawowa funkcja | Doskonała wytłaczalność | Wysoka wytrzymałość |

| Wykończenie powierzchni | Bardzo dobry | Dobry |

| Siła | Średni | Średni do wysokiego |

| Wspólne użytkowanie | Architektoniczne, radiatory | Elementy konstrukcyjne |

Głębsze spojrzenie na wybór stopów

Wybór odpowiedniego stopu to coś więcej niż tylko spojrzenie na arkusz specyfikacji. Chodzi o zrozumienie praktycznych kompromisów dla konkretnego zastosowania.

Argumenty przemawiające za aluminium 6063

6063 jest często nazywane "aluminium architektonicznym". Zapewnia wyjątkowo gładkie wykończenie powierzchni zaraz po wytłoczeniu. Dzięki temu idealnie nadaje się do części, w których liczy się wygląd.

Jego największą zaletą jest doskonała wytłaczalność. Pozwala nam to tworzyć bardzo złożone przekroje. Ma to kluczowe znaczenie w przypadku części takich jak niestandardowe wytłaczane profile radiatorów ze skomplikowanymi żebrami. Więcej żeberek oznacza większą powierzchnię i lepsze chłodzenie.

Gdy wytrzymałość jest najważniejsza: Aluminium 6061

Jeśli komponent musi wytrzymać znaczne obciążenia mechaniczne, 6061 jest zdecydowanym zwycięzcą. Zawiera on więcej magnezu i krzemu, co zapewnia mu wyższą wytrzymałość.

Ta dodatkowa trwałość ma jednak swoją cenę. Trudniej jest go wytłaczać, co ogranicza złożoność kształtów, jakie możemy uzyskać. Ostateczne właściwości stopu zależą również w dużej mierze od procesu obróbki cieplnej. Jest to coś, co starannie kontrolujemy w PTSMAKE dla każdego projektu. Ostateczny stan metalu zależy od jego oznaczenie temperatury2, jak T6, który oferuje maksymalną wytrzymałość.

Szczegółowe kompromisy dotyczące własności

| Czynnik | Aluminium 6063 | Aluminium 6061 |

|---|---|---|

| Wytłaczalność | Doskonały | Dobry |

| Przewodność cieplna | ~218 W/m-K | ~180 W/m-K |

| Wytrzymałość na rozciąganie (T6) | ~241 MPa | ~310 MPa |

| Typowy koszt | Niższy | Nieco wyżej |

| Najlepsze dla | Złożone profile, dobre wykończenie | Części konstrukcyjne, wysokie naprężenia |

Wybór pomiędzy 6063 i 6061 to klasyczny kompromis inżynieryjny. 6063 oferuje doskonałą wytłaczalność i wykończenie, idealne do złożonych wytłaczanych radiatorów. 6061 zapewnia doskonałą wytrzymałość dla potrzeb konstrukcyjnych, ale z pewnymi ograniczeniami projektowymi i kosztowymi.

Jakie są podstawowe ograniczenia samego procesu wytłaczania?

Każdy proces produkcyjny rządzi się swoimi prawami. Wytłaczanie nie jest wyjątkiem. Nie są to arbitralne wytyczne; są to podstawowe ograniczenia fizyczne. Są one podyktowane przepływem materiału, ciśnieniem i wytrzymałością narzędzia.

Zrozumienie tych ograniczeń jest kluczowe. Pomaga to w projektowaniu praktycznych i wydajnych wytłaczanych radiatorów. Pozwala uniknąć projektów, których produkcja jest niemożliwa.

Kluczowe ograniczenia geometryczne

Najbardziej krytyczne ograniczenia dotyczą geometrii płetwy. Obejmuje to, jak cienka może być płetwa i jak wysoka może urosnąć.

| Parametr | Typowy limit | Wpływ na projekt |

|---|---|---|

| Minimalna grubość lameli | ~0,8 mm do 1,3 mm | Cieńsze płetwy są trudniejsze do wytłoczenia bez wad. |

| Maksymalna wysokość płetwy | Regulowane przez współczynnik proporcji | Wyższe płetwy mogą wypaczać się lub łamać podczas wytłaczania. |

Liczby te stanowią punkt wyjścia. Mogą one ulec zmianie w zależności od użytego stopu i prasy.

Głównym wyzwaniem jest przepychanie aluminium przez stalową matrycę. Związane z tym siły są ogromne. Musimy zastanowić się, jak zachowuje się metal pod tak ekstremalnym ciśnieniem.

Fizyka stojąca za ograniczeniami

Wyobraźmy sobie wtłaczanie półstałego materiału w skomplikowany kształt. Jeśli kanał żebrowy w matrycy jest zbyt cienki, aluminium może nie przepływać do niego prawidłowo. Prowadzi to do powstania niekompletnego profilu.

Jeśli żebro jest zbyt wysokie i cienkie, stalowy "język" w matrycy, który tworzy szczelinę między żebrami, może pęknąć. Ciśnienie jest po prostu zbyt wysokie, aby narzędzie mogło je wytrzymać. Dlatego właśnie współczynnik kształtu jest tak ważny. Wyższy współczynnik oznacza wyższe, cieńsze żebro, co powoduje większe obciążenie matrycy. W niektórych wcześniejszych projektach stwierdziliśmy, że przekroczenie współczynnika 15:1 znacznie zwiększa ryzyko awarii narzędzi.

Sam materiał również stanowi wyzwanie. Zjawiska takie jak die swell3 może zmienić ostateczne wymiary, gdy profil opuszcza matrycę, co musimy uwzględnić.

Współczynnik kształtu i wydajność termiczna

Współczynnik kształtu ma bezpośredni wpływ na wydajność radiatora. Wyższy współczynnik kształtu oznacza zazwyczaj większą powierzchnię rozpraszania ciepła.

| Współczynnik proporcji | Produkowalność | Wydajność termiczna |

|---|---|---|

| Niski (np. 6:1) | Łatwy | Dobry |

| Średnia (np. 10:1) | Umiarkowany | Lepiej |

| Wysoki (np. >15:1) | Trudne/kosztowne | Najlepsze, ale z malejącymi zwrotami |

Równoważenie idealnego projektu termicznego z tym, co jest fizycznie osiągalne, jest prawdziwą sztuką inżynierii efektywnego wytłaczanego radiatora.

Fizyczne ograniczenia wytłaczania, takie jak minimalna grubość żeber i współczynnik kształtu, bezpośrednio ograniczają możliwości projektowe. Nie są to arbitralne zasady, ale opierają się na fizyce materiału i wytrzymałości narzędzi, bezpośrednio wpływając na ostateczną wydajność termiczną części.

W jaki sposób ‘wydajność żeberek’ wpływa na konstrukcję wytłaczanego radiatora?

Wydajność żeberek mierzy, jak dobrze żeberko przenosi ciepło. Porównuje rzeczywisty transfer ciepła do idealnego scenariusza.

Idealnie byłoby, gdyby płetwa miała taką samą temperaturę od podstawy do końcówki. Jednak w rzeczywistości tak nie jest. Ciepło przepływa od gorącej podstawy. Końcówka płetwy jest zawsze chłodniejsza.

Problem z wyższymi płetwami

Samo zwiększenie wysokości finów nie gwarantuje lepszej wydajności. Wraz ze wzrostem długości żeberek zwiększa się różnica temperatur między podstawą a końcówką. Zmniejsza to wydajność.

Zbyt wysokie płetwy zwiększają ilość materiału i wagę. Ale może nie odprowadzać znacznie więcej ciepła. Staje się to punktem malejących zysków dla wytłaczanego radiatora.

Wysokość i grubość: Równowaga

Zależność między wysokością, grubością i wydajnością żeberek ma kluczowe znaczenie. Musimy znaleźć odpowiednią równowagę dla każdego konkretnego zastosowania.

| Parametr | Wpływ na wydajność płetw | Rozważania projektowe |

|---|---|---|

| Zwiększona wysokość | Spadki | Zwiększa powierzchnię, ale także odporność termiczną. |

| Zwiększona grubość | Zwiększenia | Zmniejsza opór cieplny, ale zwiększa wagę i koszty. |

| Rozstaw płetw | Kompleks | Wpływa na przepływ powietrza i konwekcję. |

Głębsze zanurzenie w ograniczeniach projektowych

Głównym wyzwaniem jest zrównoważenie powierzchni z oporem cieplnym. Wyższe żeberko zwiększa powierzchnię konwekcyjną. Zwiększa to jednak również drogę, jaką musi pokonać ciepło. Ta ścieżka tworzy opór.

Pomyśl o tym jak o autostradzie. Dłuższa autostrada może pomieścić więcej samochodów (powierzchnia). Ale jeśli jest zbyt długa, ruch spowalnia (opór) i mniej samochodów dociera do końca. Potrzebujemy optymalnej długości.

Idealna płetwa byłaby perfekcyjna izotermiczny4, co oznacza, że ma jednolitą temperaturę od podstawy do końcówki. Jest to teoretyczne maksimum transferu ciepła. Naszym celem przy projektowaniu wytłaczanego radiatora jest jak największe zbliżenie się do tego ideału.

Praktyczne kompromisy w produkcji

W PTSMAKE często prowadzimy klientów przez te kompromisy. Nie chodzi tylko o wydajność termiczną. Chodzi również o możliwości produkcyjne i koszty. Cieńsze i wyższe finy są trudniejsze do wytłoczenia. Mogą być również bardziej kruche.

Bazując na naszych testach, dobrze wyprofilowane żeberka często przewyższają źle zaprojektowane, wysokie i cienkie. Wybór materiału, takiego jak aluminium 6063, ma również duży wpływ na końcową wydajność ze względu na przewodność cieplną.

| Wybór projektu | Wpływ na wydajność | Wpływ na koszty/produkcję. |

|---|---|---|

| Wysokie, cienkie płetwy | Potencjalnie duża powierzchnia, niższa wydajność. | Większa trudność wytłaczania, wyższy koszt. |

| Krótkie, grube płetwy | Wyższa wydajność, niższa całkowita powierzchnia. | Łatwiejsze wytłaczanie, potencjalnie niższy koszt. |

| Zoptymalizowany współczynnik | Najlepsza równowaga wydajności i powierzchni. | Umiarkowany poziom trudności, najlepsza wartość. |

Wydajność żeberek jest krytycznym ograniczeniem projektowym. Wymusza ona kompromis pomiędzy wysokością, grubością i materiałem żeberek. Zwykła maksymalizacja wysokości żeberek jest nieefektywna i może zwiększyć koszt i wagę bez poprawy wydajności termicznej wytłaczanego radiatora.

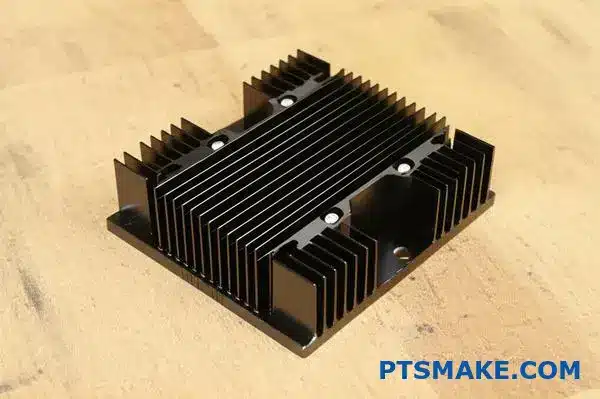

Jaki jest główny cel anodowania radiatora?

Anodowanie radiatora spełnia dwie kluczowe funkcje. Nie chodzi tylko o wygląd lub podstawową ochronę. Jego główną zaletą jest poprawa wydajności termicznej.

Zwiększenie promieniowania cieplnego

Goła aluminiowa powierzchnia jest kiepskim radiatorem ciepła. Anodowanie, zwłaszcza w kolorze czarnym, drastycznie to zmienia. Zwiększa zdolność powierzchni do odprowadzania ciepła.

Więcej niż wydajność termiczna

Proces ten tworzy również twardą, ochronną warstwę. Warstwa ta chroni przed korozją i zapewnia izolację elektryczną. Zwiększa to trwałość i bezpieczeństwo.

| Cecha | Gołe aluminium | Aluminium anodowane na czarno |

|---|---|---|

| Promieniowanie cieplne | Słaba (niska emisyjność) | Doskonały (wysoka emisyjność) |

| Odporność na korozję | Niski | Wysoki |

| Izolacja elektryczna | Brak | Dobry |

Anodowanie to coś więcej niż zwykła obróbka powierzchni. Zasadniczo zmienia właściwości radiatora. Poprawia to zarówno jego wydajność, jak i niezawodność. Jest to niezbędny krok dla każdego wysokiej jakości wytłaczanego radiatora.

Jak anodowanie zwiększa promieniowanie cieplne

Radiatory tracą ciepło głównie poprzez konwekcję. Ale promieniowanie jest również kluczowym czynnikiem. Warstwa anodowana ma znacznie większą powierzchnię emisyjność5 niż surowe aluminium. Pozwala to na bardziej efektywne promieniowanie ciepła do otoczenia.

Moc czerni

Nie bez powodu anodowanie na czarno jest najpopularniejszym wyborem. Ciemne, matowe powierzchnie najlepiej promieniują energię cieplną. Z tego powodu anodowany na czarno radiator często działa znacznie lepiej niż goły.

| Wykończenie powierzchni | Typowa wartość emisyjności |

|---|---|

| Polerowane aluminium | ~0.05 |

| Surowe wytłaczane aluminium | ~0.09 |

| Aluminium anodowane na czarno | ~0.85 - 0.95 |

Ochronna tarcza anodowania

Oprócz chłodzenia, anodyzowana warstwa stanowi silną osłonę. Staje się ona częścią aluminium, a nie tylko powłoką.

Walka z korozją

Warstwa ta jest bardzo odporna na korozję i ścieranie. Wydłuża to żywotność radiatora, zwłaszcza w trudnych warunkach. Dzięki temu część będzie działać przez lata.

Właściwości izolacji elektrycznej

Tlenek aluminium z anodowania jest doskonałym izolatorem elektrycznym. Zapobiega zwarciom, gdy radiator dotyka innych części elektronicznych. Jest to kluczowa funkcja bezpieczeństwa.

Anodowanie radiatora to proces o podwójnym zastosowaniu. Znacząco poprawia chłodzenie radiacyjne, szczególnie w przypadku czarnych wykończeń. Dodaje również solidną warstwę zapewniającą odporność na korozję i izolację elektryczną, zapewniając zarówno wysoką wydajność, jak i długoterminową trwałość komponentu.

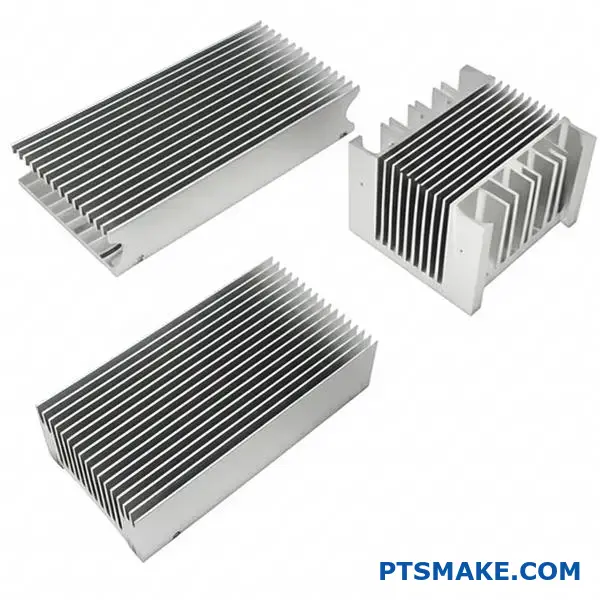

Jakie są najpopularniejsze typy profili wytłaczanych radiatorów?

Wybór odpowiedniego profilu wytłaczanego radiatora ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność termiczną. W projekcie nie chodzi tylko o wygląd; chodzi o fizykę.

Przyjrzyjmy się trzem podstawowym konstrukcjom, które napotkasz. Każdy z nich służy innemu celowi.

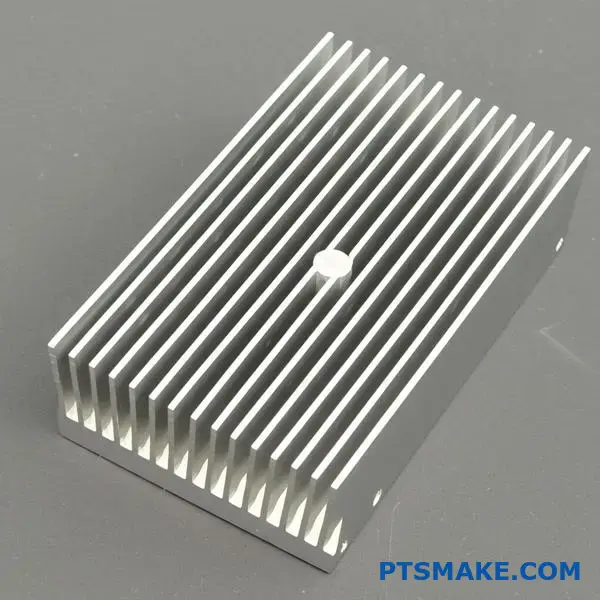

Liniowe/proste profile płetwowe

Jest to najbardziej powszechna i opłacalna konstrukcja. Płetwy biegną równolegle do siebie. Są idealne do zastosowań wymagających stałego, kierunkowego przepływu powietrza.

Rozszerzone profile płetwowe

Tutaj żeberka są ustawione pod kątem na zewnątrz. Taka konstrukcja zmniejsza opór powietrza i poprawia przepływ powietrza, zwłaszcza w środowiskach z naturalną konwekcją.

Profile ryflowane / zazębiające się

Profile te mają żebra z poprzecznymi nacięciami. Rozbija to warstwę graniczną przepływu powietrza, promując turbulencje i poprawiając chłodzenie z wielu kierunków.

| Typ profilu | Główne cechy | Najlepsze dla |

|---|---|---|

| Liniowy/prosty | Proste, równoległe płetwy | Konwekcja wymuszona (wentylatory) |

| Rozkloszowany | Płetwy ustawione pod kątem | Konwekcja naturalna |

| Kasztelan | Płetwy poprzeczne | Wielokierunkowy przepływ powietrza |

Zrozumienie kompromisów każdego profilu pomaga w podjęciu świadomej decyzji. Nie zawsze chodzi o wybór najbardziej złożonego projektu. Środowisko dyktuje najlepsze rozwiązanie.

Szczegółowy przegląd: Płetwy proste/liniowe

Zalety i zastosowania

Ich prosta geometria sprawia, że są łatwe w produkcji. Prowadzi to do obniżenia kosztów i skrócenia czasu produkcji. Często zalecamy je do projektów z dedykowanym wentylatorem lub kanałowym przepływem powietrza, gdzie wydajność jest przewidywalna i niezawodna.

Wady

W konwekcji naturalnej gęsto upakowane proste żeberka mogą zatrzymywać ciepło. Mogą one blokować przepływ powietrza, jeśli nie są prawidłowo rozmieszczone. Zmniejsza to ich ogólną wydajność bez wymuszonego obiegu powietrza.

Szczegółowy przegląd: Rozkloszowane płetwy

Zalety i zastosowania

Rozchylone żebra doskonale sprawdzają się tam, gdzie przestrzeń jest otwarta, a powietrze porusza się naturalnie. Pofałdowanie obniża spadek ciśnienia powietrza. Pomaga również zakłócić warstwa graniczna6, poprawiając wymianę ciepła z otaczającym powietrzem. Świetnie nadają się do pasywnych systemów chłodzenia.

Wady

Proces wytłaczania jest nieco bardziej złożony niż w przypadku prostych żeber. Może to oznaczać niewielki wzrost kosztów narzędzi. Większa może być również ogólna powierzchnia zabudowy.

Szczegółowy przegląd: Płetwy ryflowane/blokowane

Zalety i zastosowania

Są one przeznaczone do złożonych środowisk. Nacięcia tworzą turbulencje, które zwiększają transfer ciepła. Dobrze sprawdzają się w zastosowaniach, w których kierunek przepływu powietrza jest nieprzewidywalny lub pochodzi z wielu kątów.

Wady

Zwiększona powierzchnia wiąże się z wyższym spadkiem ciśnienia. Może to stanowić problem dla wentylatorów o niskiej mocy. W PTSMAKE starannie modelujemy przepływ powietrza, aby zapewnić, że ten profil zapewnia korzyści netto.

| Profil | Wydajność termiczna | Współczynnik kosztów | Idealny przepływ powietrza |

|---|---|---|---|

| Liniowy/prosty | Dobry (Wymuszony) | Niski | Jednokierunkowy |

| Rozkloszowany | Doskonały (Naturalny) | Niski-średni | Naturalna/Niska prędkość |

| Kasztelan | Bardzo dobry (złożony) | Średni | Wielokierunkowy |

Wybór odpowiedniego profilu to kwestia równowagi. Proste finy to wszechstronne konie robocze. Rozszerzone żebra są idealne do systemów bezwentylatorowych. Żebrowane profile rozwiązują złożone wyzwania związane z przepływem powietrza, ale wymagają dokładnej analizy, aby uzasadnić ich użycie. Każdy z nich ma swoje miejsce w efektywnym zarządzaniu ciepłem.

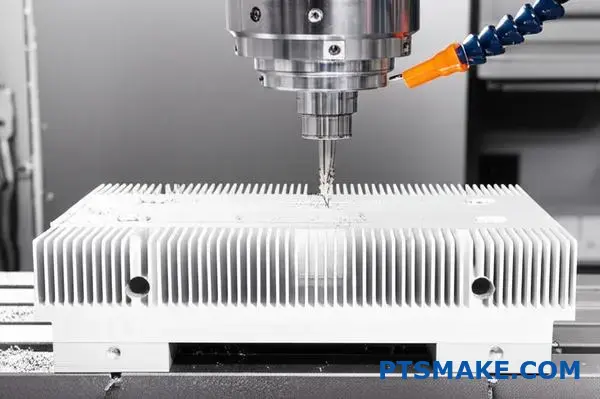

Jakie rodzaje operacji obróbki wtórnej są powszechnie wykonywane?

Wytłaczanie tworzy jednolity profil. Jednak surowy, długi element rzadko jest produktem końcowym. Obróbka wtórna przekształca go w funkcjonalny komponent.

Obejmuje to kilka kluczowych kroków. Zaczynamy od przycięcia wytłoczki na precyzyjną długość. Następnie często wiercimy i gwintujemy otwory montażowe.

Wreszcie, bardziej złożona obróbka CNC dodaje określone funkcje. Operacje te są kluczowe dla stworzenia gotowej części, takiej jak wytłaczany radiator.

| Działanie | Główny cel |

|---|---|

| Cięcie na długość | Osiąganie określonych wymiarów części |

| Wiercenie/gwintowanie | Dodaj otwory montażowe do montażu |

| Obróbka CNC | Tworzenie niestandardowych wycięć i funkcji |

| Obcinanie much | Poprawa płaskości powierzchni |

Wytłaczany profil prosto z matrycy to tylko punkt wyjścia. W PTSMAKE wiemy, że prawdziwa wartość pochodzi z operacji wtórnych. Każdy krok zwiększa precyzję i przygotowuje część do ostatecznego zastosowania.

Cięcie na długość

Pierwszym krokiem jest zawsze cięcie. Wytłoczki są produkowane w długich odcinkach. Używamy precyzyjnych pił, aby przyciąć każdy element na dokładną długość określoną w projekcie. Ten podstawowy krok zapewnia idealne dopasowanie części.

Wiercenie i gwintowanie otworów montażowych

Większość części musi być przymocowana do czegoś innego. Wiercimy otwory na śruby i wkręty. Następnie gwintowanie dodaje gwinty wewnątrz tych otworów. Pozwala to na bezpieczny i powtarzalny montaż. Bez tego część nie może zostać zintegrowana.

Obróbka CNC do wycinania komponentów

Nowoczesne projekty wymagają złożonych funkcji. Frezowanie CNC pozwala nam tworzyć kieszenie, szczeliny i niestandardowe wycięcia. Jest to niezbędne do montażu elektroniki, złączy lub innych komponentów na części.

Fly-Cutting dla lepszej płaskości

W przypadku części takich jak wytłaczany radiator, płaskość ma krytyczne znaczenie. Cięcie w locie odcina mikro-cienką warstwę od podstawy. Proces ten pozwala osiągnąć wysoki stopień współpłaszczyznowość7, zapewniając maksymalny kontakt z powierzchnią w celu wymiany ciepła.

| Konieczność procesu | Wpływ na produkt końcowy |

|---|---|

| Cięcie | Określa podstawowy współczynnik kształtu. |

| Wiercenie/gwintowanie | Umożliwia montaż mechaniczny. |

| Wycięcia CNC | Umożliwia integrację systemu. |

| Obcinanie much | Optymalizuje wydajność termiczną lub mechaniczną. |

Obróbka po wytłaczaniu jest niezbędna do tworzenia funkcjonalnych części. Te dodatkowe operacje zapewniają krytyczne cechy i precyzję potrzebne do tego, aby surowy profil stał się niezawodnym komponentem gotowym do montażu w produkcie końcowym.

Jak różnią się standardy wykończenia powierzchni (np. rodzaje anodowania)?

Anodowanie nie jest pojedynczym procesem. Wybrany rodzaj anodowania znacząco wpływa na końcowe właściwości części. Wpływa na trwałość, kolor, a nawet koszt.

Anodowanie typu II a anodowanie typu III

Podstawową różnicą jest grubość i twardość powłoki. Typ II to konwencjonalne, dekoracyjne wykończenie. Typ III, czyli powłoka twarda, zapewnia wydajność.

| Typ anodowania | Nazwa zwyczajowa | Typowa grubość |

|---|---|---|

| Typ II | Konwencjonalne/czyste | 0.0002" - 0.001" |

| Typ III | Twarda powłoka | 0.001" - 0.004" |

Wybór ten ma kluczowe znaczenie dla żywotności i funkcjonalności komponentu.

Kluczowe różnice w wydajności

Wybór odpowiedniego rodzaju anodowania wykracza poza wygląd. Jest to krytyczna decyzja inżynieryjna, która wpływa na wydajność i trwałość. Zawsze prowadzimy naszych partnerów w PTSMAKE przez te wybory.

Trwałość i twardość

Anodowanie twarde typu III tworzy znacznie gęstszą, twardszą warstwę. Zapewnia to doskonałą odporność na ścieranie części w środowiskach o wysokim zużyciu. Typ II jest bardziej miękki, ale zapewnia doskonałą ochronę przed korozją w większości zastosowań.

Właściwości termiczne i elektryczne

Wybór anodowania wpływa na emisyjność cieplną. Ma to kluczowe znaczenie w przypadku części takich jak wytłaczany radiator. Czarne anodowane wykończenie, czy to typu II czy III, promieniuje ciepło bardziej efektywnie niż przezroczyste lub kolorowe.

Oba typy poprawiają izolację. Grubsza powłoka typu III zapewnia znacznie wyższą wytrzymałość dielektryczna8. Jest to kluczowa zaleta w przypadku obudów elektronicznych lub komponentów wymagających izolacji elektrycznej.

Kolor i koszty

Anodowanie typu II jest łatwiejsze do barwienia, oferując szerokie spektrum kolorów. Gęstość typu III sprawia, że barwienie jest trudniejsze, co często skutkuje ciemniejszymi, stonowanymi odcieniami.

Proces nakładania twardej powłoki jest bardziej energochłonny i czasochłonny, przez co typ III jest droższy niż typ II.

| Cecha | Typ II (konwencjonalny) | Typ III (twarda powłoka) |

|---|---|---|

| Trwałość | Dobra odporność na korozję | Doskonała odporność na ścieranie i zużycie |

| Izolacja | Umiarkowany | Wysoki |

| Opcje kolorów | Szeroki zakres | Ograniczone, często ciemne |

| Koszt | Niższy | Wyższy |

Mądry wybór oznacza zrównoważenie potrzeb technicznych aplikacji z budżetem.

Wybór pomiędzy typami anodowania wymaga kompromisów. Typ II doskonale nadaje się do części kosmetycznych wymagających odporności na korozję. Typ III zapewnia doskonałą twardość i izolację dla wymagających zastosowań funkcjonalnych. Ostateczna decyzja zależy od zrównoważenia potrzeb w zakresie wydajności i budżetu.

Jakie są typowe zasady projektowania niestandardowych profili wytłaczanych?

Projektowanie nowego profilu wyciskania wymaga równowagi. Musi on spełniać potrzeby funkcjonalne. Ale musi być również możliwy do wyprodukowania.

Przestrzeganie kilku podstawowych zasad jest kluczowe. Wytyczne te zapewniają wydajną produkcję projektu. Pozwala to uniknąć późniejszych kosztownych modyfikacji narzędzi.

Kluczowe wskazówki dotyczące nowego profilu

Skupiamy się na czterech głównych obszarach. Są to grubość ścianki, współczynnik kształtu, promienie narożników i współczynnik wypustu. Ich prawidłowe dobranie od samego początku ma kluczowe znaczenie dla sukcesu.

| Zasada projektowania | Ogólne wytyczne |

|---|---|

| Grubość ścianki | Zachowaj jednolitość |

| Współczynnik proporcji | Dążenie do niskich współczynników |

| Promienie narożników | Unikaj ostrych narożników |

| Współczynnik języka | Przestrzeganie limitów materiałowych |

Zasady te pomagają zarządzać przepływem metalu. Zmniejszają również naprężenia na matrycy do wytłaczania.

Głębsze zagłębienie się w zasady projektowania profili

Przyjrzyjmy się bliżej tym pojęciom. Zrozumienie ich zapobiega częstym problemom. W PTSMAKE prowadzimy naszych klientów przez te szczegóły. Zapewnia to płynne przejście od projektu do produkcji.

Współczynnik kształtu i grubość ścianki

Wysoki współczynnik proporcji może powodować problemy. Oznacza to, że jeden wymiar jest znacznie większy od drugiego. Może to prowadzić do nierównomiernego przepływu materiału i wypaczeń.

Stała grubość ścianki ma kluczowe znaczenie. Drastyczne zmiany grubości powodują nierównomierne chłodzenie. Powoduje to wewnętrzne naprężenia i zniekształcenia w końcowej części. Zawsze zalecamy stopniowe przejścia, jeśli zmiany grubości są nieuniknione.

Promienie narożników

Ostre narożniki wewnętrzne są trudne do wyciskania. Tworzą one punkty wysokiego naprężenia na matrycy. Może to prowadzić do pęknięcia matrycy i spowolnienia produkcji.

Dodanie większego promienia jest lepsze. Poprawia to przepływ metalu i zwiększa żywotność narzędzia. Prostą zasadą jest, aby promień wewnętrzny wynosił co najmniej połowę grubości ścianki. W przypadku złożonych części, takich jak Wytłaczany radiator9, Odpowiednie promienie są kluczowe dla wydajności i trwałości.

Zrozumienie proporcji języka

Współczynnik języka jest czynnikiem krytycznym. Określa on zależność między szerokością i wysokością wąskiej szczeliny lub kanału w matrycy.

Wysoki współczynnik sprawia, że "język" matrycy jest słaby. Ten metalowy element może się wygiąć lub złamać pod ogromnym ciśnieniem wytłaczania. Przestrzeganie specyficznych dla materiału limitów dla tego stosunku jest nienegocjowalne dla solidnego oprzyrządowania.

Przestrzeganie tych zasad projektowania gwarantuje, że profil będzie nadawał się do produkcji i będzie opłacalny. Kluczowe kwestie obejmują utrzymanie jednolitej grubości ścianek, stosowanie dużych promieni narożników oraz zarządzanie współczynnikami kształtu i wypustu. Takie podejście zapobiega opóźnieniom w produkcji i awariom narzędzi, zapewniając wysoką jakość produktu końcowego.

Jak prawidłowo określić niestandardowy radiator do produkcji?

Szczegółowy rysunek jest podstawowym narzędziem komunikacji. Mówi on producentowi, co dokładnie ma zbudować. Prawidłowe przygotowanie tego dokumentu ma kluczowe znaczenie.

Zapobiega to kosztownym błędom i oszczędza czas produkcji. Ta prosta lista kontrolna obejmuje wszystkie niezbędne elementy.

Postępowanie zgodnie z nim pomaga zapewnić prawidłowe wykonanie niestandardowego wytłaczanego radiatora. Sprawimy, że Twój projekt stanie się rzeczywistością, tak jak zaplanowałeś.

Rysunek profilowy: Plan

Widok profilu rysunku jest najbardziej krytyczną częścią. Musi on pokazywać przekrój poprzeczny wytłoczki. Każda cecha wymaga wymiaru.

Obejmuje to wysokość żeber, grubość żeber i grubość podstawy. Nie zapomnij uwzględnić tolerancji dla wszystkich krytycznych wymiarów. Zapewni to idealne dopasowanie radiatora do zespołu.

Materiał i długość: Fundacja

Specyfikacja materiałowa

Wybór materiału ma bezpośredni wpływ na wydajność. Należy dokładnie określić stop aluminium i jego temperaturę. Na przykład "Alloy 6063-T5" jest powszechnie stosowany w przypadku radiatorów.

Ten szczegół ma kluczowe znaczenie. Określa on wytrzymałość części, obrabialność oraz Przewodność cieplna10. Różne stopy chłodzą się w różny sposób.

| Stop | Przewodność cieplna (W/mK) | Kluczowa charakterystyka |

|---|---|---|

| 6061-T6 | 167 | Dobra wytrzymałość, możliwość obróbki mechanicznej |

| 6063-T5 | 201 | Doskonały do wyciskania, dobre wykończenie |

| 1050A | 229 | Wysoka czystość, najlepsza przewodność |

Długość cięcia i tolerancja

Należy również określić ostateczną długość cięcia części. Równie ważna jest tolerancja tej długości. Specyfikacja taka jak "100 mm ±0,2 mm" jest jasna i możliwa do zastosowania w produkcji.

Prawidłowa specyfikacja rdzenia ma kluczowe znaczenie. Rysunek profilu, wybór materiału i wymiary długości stanowią podstawę. Szczegóły te mają bezpośredni wpływ na wydajność termiczną, koszt i końcowy montaż, zapewniając sukces projektu.

Operacje dodatkowe: Dodawanie funkcji

Większość radiatorów wymaga dodatkowej obróbki po wytłaczaniu. Te dodatkowe operacje muszą być jasno określone.

Obejmuje to wiercenie otworów montażowych, gwintowanie lub frezowanie kieszeni. Każdy element wymaga precyzyjnych danych lokalizacji i tolerancji na rysunku. Eliminuje to wszelkie domysły dla mechaników.

Ostatnie poprawki: Wykończenie powierzchni

Wykończenie powierzchni chroni radiator i może poprawić wydajność. Należy je wyraźnie określić. "Anodowanie na czarno" jest częstym wymaganiem zarówno ze względu na wygląd, jak i odporność na korozję.

Bądź konkretny. Kompletne objaśnienie wygląda następująco: "Black Anodize per MIL-A-8625, Type II, Class 2". To mówi nam wszystko, co musimy wiedzieć.

| Specyfikacja | Opis | Typowy przykład |

|---|---|---|

| Standard | Obowiązująca specyfikacja | MIL-A-8625 |

| Typ | Definiuje proces anodowania | Typ II (kwas siarkowy) |

| Klasa | Określa kolor | Klasa 2 (barwione, np. na czarno) |

Ten poziom szczegółowości gwarantuje, że wykończenie jest spójne i spełnia Twoje wymagania.

Ta lista kontrolna to plan udanego projektu. Kompletny, jednoznaczny rysunek jest najważniejszym dokumentem, jaki można dostarczyć.

W PTSMAKE polegamy na przejrzystych rysunkach, aby dostarczać wysokiej jakości części, które dokładnie spełniają Twoje potrzeby. Zapewnia to płynny proces od wyceny do produkcji.

Skorzystaj z tej listy kontrolnej przy następnym projekcie. Pomoże ona w jasnej komunikacji z partnerem produkcyjnym, zapewniając precyzję i zapobiegając opóźnieniom.

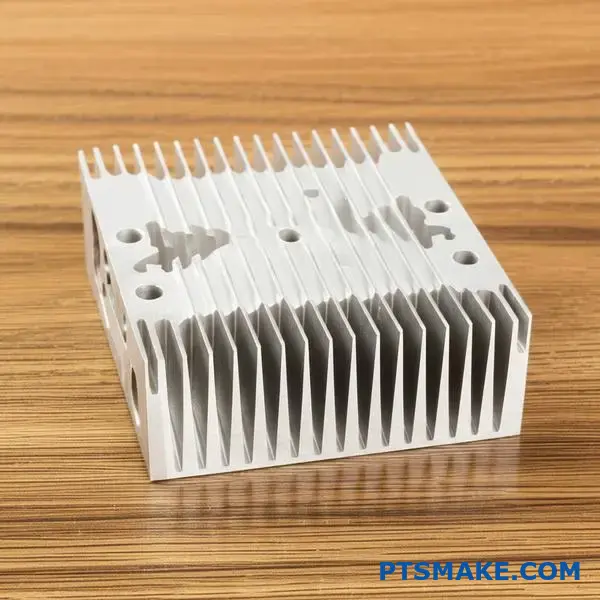

Przeanalizuj projekt chłodzenia dla lampy LED o dużej mocy.

Zmierzmy się z powszechnym wyzwaniem: chłodzeniem 100 W diody LED COB w przemysłowej lampie typu high-bay. Pasywne chłodzenie jest celem dla zapewnienia niezawodności.

Rdzeniem naszego rozwiązania jest wytłaczany radiator. Metoda ta jest opłacalna i bardzo wydajna dla tego zastosowania. Musimy wybrać odpowiedni profil i orientację.

Chłodzenie pasywne vs. aktywne

| Cecha | Chłodzenie pasywne | Aktywne chłodzenie |

|---|---|---|

| Niezawodność | Bardzo wysoka | Niższy (części ruchome) |

| Konserwacja | Brak | Wymagane (wentylatory) |

| Koszt | Niższy | Wyższy |

| Hałas | Cichy | Audible |

Nasz projekt skupi się na maksymalizacji wydajności bez wentylatorów.

Wybór i konstrukcja radiatora

W przypadku diod LED o mocy 100 W konieczne jest zastosowanie dużego aluminiowego radiatora. Zdecydowaliśmy się na profil z wysokimi, cienkimi żeberkami. Taka konstrukcja maksymalizuje powierzchnię dostępną do rozpraszania ciepła. W PTSMAKE często obrabiamy CNC niestandardowe profile w celu uzyskania optymalnej wydajności.

Orientacja ma kluczowe znaczenie. Płetwy muszą być ustawione pionowo. Umożliwia to swobodne unoszenie się ogrzanego powietrza, tworząc przepływ powietrza, który wyciąga chłodniejsze powietrze z dołu. Umieszczenie ich poziomo spowodowałoby zatrzymanie ciepła. Celem jest zminimalizowanie całkowitego Odporność termiczna11 z diody LED do powietrza.

TIM i metoda montażu

Jako materiał interfejsu termicznego (TIM) wybieramy wysokowydajną podkładkę termiczną. Podczas gdy pasta może początkowo oferować nieco lepszą wydajność, podkładki są bardziej niezawodne i spójne w środowiskach przemysłowych. Nie wysychają ani nie wypompowują się z upływem czasu.

Metoda montażu obejmuje cztery śruby. Śruby te znajdują się w rogach podstawy montażowej diody COB LED. Zapewnia to równomierny nacisk na TIM. Tworzy to solidne, niezawodne połączenie termiczne.

Podstawowe kompromisy projektowe

| Czynnik | Decyzja i uzasadnienie |

|---|---|

| Wydajność a koszty | Wybierz większy profil wytłaczany. Wyższy koszt początkowy jest równoważony przez długoterminową niezawodność i brak konserwacji. |

| Rozmiar a estetyka | Priorytetowy rozmiar dla wydajności cieplnej. Przemysłowe otoczenie lampy typu high-bay sprawia, że estetyka ma drugorzędne znaczenie. |

| Prostota kontra złożoność | System pasywny jest prostszy. Pozwala uniknąć punktów awarii systemów aktywnych, takich jak wentylatory, co ma kluczowe znaczenie w zastosowaniach przemysłowych. |

To pasywne rozwiązanie zapewnia długotrwałą niezawodność oświetlenia LED o dużej mocy. Wybrany projekt nadaje priorytet wydajności i trwałości w warunkach przemysłowych, wykorzystując specjalny wytłaczany radiator, TIM i metodę montażu.

Odblokuj doskonałe, niestandardowe rozwiązania wytłaczanych radiatorów z PTSMAKE

Gotowy, aby ulepszyć swój projekt dzięki fachowo zaprojektowanym wytłaczanym radiatorom? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, szczegółową wycenę - nasz zespół specjalistów ds. produkcji precyzyjnej chętnie spełni Twoje wymagania w zakresie projektu, jakości i wydajności. Wyślij nam swoje zapytanie już teraz i doświadcz prawdziwego partnerstwa produkcyjnego!

Odkryj, jak kierunkowe właściwości materiału mogą wpływać na zarządzanie ciepłem w Twoich projektach. ↩

Dowiedz się, jak różne metody obróbki cieplnej wpływają na ostateczną wytrzymałość i wydajność stopów aluminium. ↩

Zrozum, w jaki sposób efekt ten wpływa na ostateczną dokładność wymiarową i wydajność termiczną projektu. ↩

Zrozumienie roli jednolitej temperatury w idealnej analizie termicznej. ↩

Dowiedz się, w jaki sposób ta właściwość ma kluczowe znaczenie dla poprawy wydajności chłodzenia radiacyjnego radiatora. ↩

Dowiedz się, jak ta niewidzialna warstwa powietrza wpływa na rozpraszanie ciepła i dlaczego konstrukcja żeberek ma kluczowe znaczenie dla jej przełamania. ↩

Dowiedz się, jak płaskość powierzchni bezpośrednio wpływa na wydajność i niezawodność. ↩

Odkryj, w jaki sposób ta właściwość elektryczna może chronić wrażliwe komponenty elektroniczne przed awarią. ↩

Dowiedz się, jak ten krytyczny współczynnik wpływa na wytrzymałość narzędzia i możliwości produkcyjne profilu. ↩

Dowiedz się, jak wybór materiału wpływa na efektywność chłodzenia i ogólną wydajność radiatora. ↩

Dowiedz się, jak ten kluczowy wskaźnik określa wydajność rozpraszania ciepła w zarządzaniu ciepłem. ↩