W 2025 roku obróbka śrub CNC stanie przed nowymi wyzwaniami. Tradycyjne metody zmagają się ze złożonymi geometriami, wymogami zrównoważonego rozwoju i zaostrzonymi standardami jakości. Ręczne procesy spowalniają produkcję i zwiększają koszty.

Obróbka śrub CNC w 2025 r. wykorzystuje technologię wieloosiową, kontrolę jakości opartą na sztucznej inteligencji i zrównoważone praktyki, aby dostarczać precyzyjne elementy złączne dla przemysłu lotniczego, medycznego i elektronicznego o zwiększonej wydajności i zmniejszonym wpływie na środowisko.

Krajobraz produkcyjny zmienił się diametralnie. Firmy potrzebują partnerów, którzy rozumieją te zmieniające się wymagania. W PTSMAKE dostosowaliśmy nasze możliwości obróbki CNC, aby sprostać wymaganiom precyzji w 2025 roku. Niniejszy przewodnik obejmuje siedem krytycznych obszarów, które definiują sukces nowoczesnej obróbki śrubowej. Dowiesz się, w jaki sposób technologia wieloosiowa odblokowuje złożone projekty, dlaczego zrównoważony rozwój napędza rentowność i jakie metody kontroli jakości zapewniają spójne wyniki.

Obróbka wieloosiowa: Odblokowywanie złożonych geometrii śrub.

Czy zdarzyło Ci się kiedyś zaprojektować śrubę ze skomplikowanym gwintem lub unikalnym łbem, ale okazało się, że tradycyjne metody produkcji nie są w stanie tego zrealizować? Często prowadzi to do kompromisów projektowych lub kosztownych, nieefektywnych procesów.

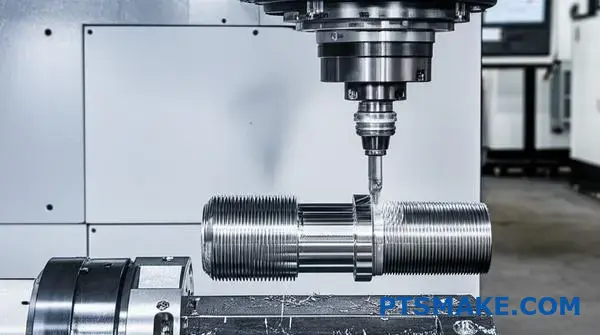

Obróbka wieloosiowa rozwiązuje ten problem, wykorzystując 4- lub 5-osiowe maszyny CNC do wycinania złożonych geometrii w jednym ustawieniu. Takie podejście odblokowuje skomplikowane projekty, zwiększa precyzję i skraca czas produkcji, dzięki czemu idealnie nadaje się do produkcji zaawansowanych śrub i elementów złącznych.

Ewolucja od standardowej 3-osiowej do wieloosiowej obróbki CNC zasadniczo zmieniła możliwości produkcji śrub. Przez lata standardem były maszyny 3-osiowe (poruszające się wzdłuż osi X, Y i Z). Choć są one skuteczne w przypadku prostych części, nie radzą sobie ze złożonymi geometriami wymaganymi w nowoczesnych gałęziach przemysłu. Produkcja śruby z podciętym łbem lub gwintem o zmiennym skoku na maszynie 3-osiowej wymagałaby wielu uchwytów i ręcznej zmiany położenia. Każda nowa konfiguracja wprowadza ryzyko niewspółosiowości, zagrażając dokładności końcowej części. Ta stara metoda jest nie tylko wolniejsza, ale także stanowi barierę dla innowacji.

Przejście na obróbkę 4- i 5-osiową

Wprowadzenie maszyn 4- i 5-osiowych stanowiło znaczący krok naprzód. Maszyna 4-osiowa dodaje oś obrotową (oś A), umożliwiając obracanie obrabianego przedmiotu podczas cięcia. Maszyna 5-osiowa dodaje kolejną oś obrotową (oś B lub C), umożliwiając narzędziu tnącemu zbliżenie się do przedmiotu obrabianego pod praktycznie dowolnym kątem. Ta możliwość jest przełomowa dla Obróbka śrub cnc. Oznacza to, że możemy tworzyć elementy takie jak spiralne rowki, otwory poza środkiem i złożone zakrzywione powierzchnie bez konieczności rozłączania części.

Jak rewolucjonizuje produkcję śrub

Jednoczesne ścieżki narzędzia

Magia obróbki 5-osiowej polega na jej zdolności do wykonywania jednoczesnych ruchów. Jednostka sterująca maszyny oblicza złożone ścieżki narzędzia, poruszając wszystkimi pięcioma osiami w idealnej harmonii. Ten skoordynowany ruch pozwala na ciągłe cięcie gładkich, wyprofilowanych powierzchni, co jest niemożliwe w przypadku samego pozycjonowania indeksowanego. W przeszłości w PTSMAKE widzieliśmy, jak ta technologia zmienia wymagający projekt w usprawnioną produkcję.

Dokładność dzięki konsolidacji

Obrabiając złożoną śrubę w jednym ustawieniu, eliminujemy złożone błędy, które powstają podczas ponownego mocowania części. Wewnętrzny system maszyny kinematyka1 zapewnia, że każdy element jest idealnie wyrównany względem pozostałych. To podejście oparte na pojedynczej konfiguracji, często nazywane "done-in-one", jest kluczem do osiągnięcia wąskich tolerancji wymaganych przez naszych klientów w branży lotniczej i medycznej.

| Cecha | 3-osiowa obróbka CNC | 5-osiowa obróbka CNC |

|---|---|---|

| Wymagane ustawienia | Wielokrotność | Pojedyncza konfiguracja ("Done-in-One") |

| Złożoność geometryczna | Ograniczony do tego, co jest dostępne z jednej strony | Prawie nieograniczone, w tym podcięcia |

| Dokładność pozycjonowania | Niższe z powodu błędów ponownego teksturowania | Najwyższy poziom precyzji |

| Czas cyklu | Dłuższy (w tym czas konfiguracji) | Krótszy (bez ręcznej interwencji) |

Teoretyczne korzyści płynące z obróbki wieloosiowej stają się namacalne, gdy zostaną zastosowane do konkretnych wyzwań w branżach o wysokiej stawce. Nie chodzi tylko o wytwarzanie części; chodzi o umożliwienie nowych technologii poprzez produkcję komponentów, których wcześniej nie można było wydajnie wytwarzać. Z mojego doświadczenia wynika, że w tym właśnie tkwi prawdziwa wartość zaawansowanej obróbki wieloosiowej. Obróbka śrub cnc jest realizowany. Od przemysłu lotniczego po urządzenia medyczne, zapotrzebowanie na mniejsze, mocniejsze i bardziej złożone elementy złączne stale rośnie.

Lotnictwo i kosmonautyka: Precyzja pod presją

W przemyśle lotniczym waga i niezawodność każdego komponentu ma kluczowe znaczenie. Elementy złączne są często wykonane z wytrzymałych stopów, takich jak Inconel lub tytan, które są trudne w obróbce. Obróbka wieloosiowa pozwala nam tworzyć niestandardowe śruby ze specjalistycznymi funkcjami blokującymi, asymetrycznymi łbami do ciasnych przestrzeni i zoptymalizowanymi profilami gwintów dla maksymalnej wytrzymałości - wszystko z jednego bloku materiału. Pozwala to zachować strukturę ziarnistą i integralność materiału, co jest niezbędne w przypadku części, które muszą wytrzymywać ekstremalne wibracje i zmiany temperatury.

Urządzenia medyczne: Skala innowacji

Branża medyczna wymaga niewiarygodnej precyzji w miniaturowej skali. Pomyślmy o śrubie kostnej z gwintem o zmiennym skoku zaprojektowanym dla lepszego chwytu lub śrubie implantu dentystycznego z unikalnym biokompatybilnym wykończeniem powierzchni. 5-osiowe maszyny CNC mogą wytwarzać te skomplikowane elementy z wyjątkową dokładnością i doskonałym wykończeniem powierzchni w jednej operacji. Ma to kluczowe znaczenie, ponieważ każda niedoskonałość powierzchni może zagrozić funkcjonalności lub biokompatybilności części. W PTSMAKE pracowaliśmy nad projektami, w których obróbka "done-in-one" była jedynym sposobem na spełnienie rygorystycznych norm jakości dla narzędzi chirurgicznych.

Elektronika: Miniaturyzacja i personalizacja

W miarę jak urządzenia elektroniczne stają się coraz mniejsze i bardziej wydajne, wewnętrzne komponenty są coraz gęściej upakowane. Powoduje to zapotrzebowanie na wysoce spersonalizowane, miniaturowe elementy złączne. Obróbka wieloosiowa umożliwia produkcję niewielkich, niestandardowych śrub, takich jak te z unikalnymi typami napędów w celu zapewnienia bezpieczeństwa lub zintegrowanych elementów dystansowych do montażu płytka-płytka. Zdolność do wydajnej obróbki tych złożonych form umożliwia projektowanie bardziej kompaktowych i wytrzymałych produktów elektronicznych.

| Przemysł | Wspólne zastosowanie śrub | Kluczowa zaleta wieloosiowości |

|---|---|---|

| Lotnictwo i kosmonautyka | Tytanowe łączniki blokujące, niestandardowe śruby | Obróbka twardych stopów i złożonych głowic w jednej konfiguracji |

| Medyczny | Wkręty kostne, elementy implantów dentystycznych | Wysoka precyzja dla gwintów o zmiennym skoku, doskonałe wykończenie |

| Elektronika | Miniaturowe śruby mocujące, niestandardowe elementy dystansowe | Tworzenie niestandardowych i mikrorozmiarów funkcji |

Obróbka wieloosiowa rewolucjonizuje produkcję śrub i elementów złącznych, pokonując ograniczenia tradycyjnych metod. Umożliwiając tworzenie złożonych geometrii w jednym ustawieniu, drastycznie poprawia dokładność, skraca czas realizacji i otwiera nowe możliwości projektowe. To zaawansowane podejście do Obróbka śrub cnc nie jest już umiejętnością niszową; jest niezbędnym narzędziem do dostarczania wysokowydajnych komponentów wymaganych w krytycznych branżach, takich jak lotnictwo, medycyna i elektronika, gdzie precyzja i niezawodność są najważniejsze.

Opisz zmianę w branży w kierunku produkcji przyjaznej dla środowiska.

Czy kiedykolwiek czułeś presję, aby uczynić swoją produkcję bardziej zrównoważoną, ale martwiłeś się o poświęcenie wydajności lub zwiększenie kosztów? Nie jesteś sam w obliczu tego współczesnego wyzwania.

Przejście branży na produkcję przyjazną dla środowiska jest napędzane przez zastosowanie energooszczędnych maszyn CNC, wykorzystanie materiałów nadających się do recyklingu i wykorzystanie oprogramowania minimalizującego ilość odpadów. Praktyki te nie tylko spełniają wymogi regulacyjne, ale także oferują przewagę konkurencyjną, zwiększając wydajność i obniżając koszty operacyjne obróbki śrubowej.

Dążenie do zrównoważonego rozwoju to nie tylko kwestia wizerunku publicznego; to inteligentna, długoterminowa strategia biznesowa. Przez ponad 15 lat pracy w branży produkcji precyzyjnej widziałem tę ewolucję na własne oczy. Dla wielu naszych partnerów zrównoważony rozwój stał się podstawowym wymogiem. Zmiana ta jest najbardziej widoczna w dwóch kluczowych obszarach: maszynach, których używamy i materiałach, które wybieramy.

Wykorzystanie energooszczędnych maszyn CNC

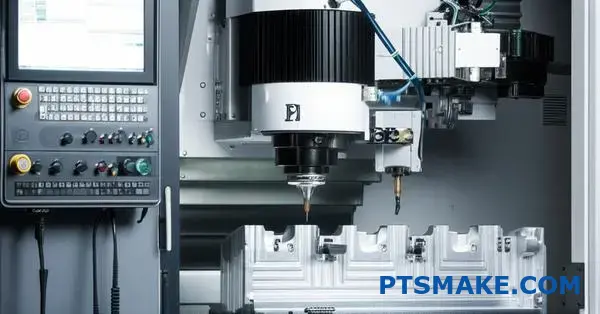

Sercem każdej operacji obróbki śrubowej CNC jest sama maszyna. Przez dziesięciolecia wiele maszyn opierało się na energochłonnych układach hydraulicznych, które działały nieprzerwanie, zużywając energię nawet w stanie bezczynności. Przejście na nowoczesny, energooszczędny sprzęt było przełomem.

Wpływ nowoczesnych serwomotorów

Dzisiejsze najlepsze w swojej klasie maszyny CNC wykorzystują elektryczne serwomotory. W przeciwieństwie do swoich hydraulicznych poprzedników, silniki te pobierają znaczną moc tylko wtedy, gdy faktycznie poruszają osią lub wrzecionem. W jednym z naszych poprzednich projektów w PTSMAKE odkryliśmy, że modernizacja linii maszyn spowodowała zmniejszenie zużycia energii o prawie 30%. Przekłada się to bezpośrednio na niższe koszty operacyjne, oszczędności, które możemy przekazać naszym klientom.

Inteligentne zarządzanie energią

Nowoczesne maszyny są również wyposażone w inteligentne funkcje zarządzania energią. Można to porównać do trybu uśpienia komputera. Maszyna może automatycznie wyłączać nieistotne komponenty podczas krótkich przerw i przechodzić w głębszy stan czuwania podczas dłuższych okresów bezczynności. To prosta funkcja, która robi dużą różnicę na przestrzeni tysięcy godzin produkcji.

| Cecha | Tradycyjna maszyna CNC | Energooszczędna maszyna CNC |

|---|---|---|

| Układ napędowy | Pompy hydrauliczne (stałe) | Serwomotory elektryczne (na żądanie) |

| Moc biegu jałowego | Wysoki, stały pobór mocy | Minimalne, bliskie zeru przyciąganie |

| Potrzeby w zakresie chłodzenia | Rozbudowany i energochłonny | Zmniejszona i bardziej wydajna |

| Ogólna wydajność | Niższy | Do 40% większa wydajność |

Ruch w kierunku zrównoważonych materiałów

Wybór materiałów to kolejny kluczowy element zrównoważonej produkcji. Obserwujemy wyraźny trend w kierunku materiałów, które są nie tylko wysokowydajne, ale także mają lepszy profil środowiskowy. Wiąże się to z pełną Ocena cyklu życia2 aby zrozumieć ślad środowiskowy od wydobycia surowca do jego utylizacji. Metale takie jak aluminium, mosiądz i stal nierdzewna w dużym stopniu nadają się do recyklingu, co oznacza, że złom i wióry z procesu obróbki można zbierać i ponownie wykorzystywać, zamykając pętlę wykorzystania materiałów. Skupienie się na możliwości recyklingu zmniejsza ilość odpadów na wysypiskach i zapotrzebowanie na surowce pierwotne.

Oprócz sprzętu i materiałów, narzędzia cyfrowe, których używamy, odgrywają ogromną rolę w promowaniu zrównoważonego rozwoju. Zaawansowane oprogramowanie pozwala nam zoptymalizować każdy etap procesu obróbki śrub CNC, drastycznie zmniejszając ilość odpadów przed wycięciem pojedynczego chipa. Chodzi o to, by pracować mądrzej, a nie tylko ciężej.

Rola oprogramowania w minimalizowaniu ilości odpadów

Największym źródłem marnotrawstwa w produkcji jest często nieefektywność. Nowoczesne oprogramowanie bezpośrednio rozwiązuje ten problem, przekształcając potencjalny złom w użyteczny produkt, a zmarnowany czas w produktywną wydajność.

Optymalizacja ścieżek narzędzia za pomocą oprogramowania CAM

Oprogramowanie do komputerowego wspomagania produkcji (CAM) stało się niezwykle zaawansowane. Zamiast podstawowych ruchów prostoliniowych, dzisiejsze oprogramowanie może generować wysoce zoptymalizowane ścieżki narzędzia, które utrzymują stałe zaangażowanie narzędzia. Technika ta, znana jako wysokowydajne frezowanie (HEM), pozwala uniknąć ostrych zakrętów i nagłych zmian obciążenia. Rezultat? Krótszy czas cyklu, znacznie dłuższa żywotność narzędzia i mniejsze zużycie energii na część. Mniejsze zużycie narzędzi oznacza mniejszą ich liczbę, co zmniejsza kolejne źródło odpadów przemysłowych.

Symulacja i wirtualne prototypowanie

Jedną z najpotężniejszych funkcji nowoczesnego oprogramowania jest możliwość uruchomienia pełnej wirtualnej symulacji procesu obróbki. Zanim zaangażujemy kosztowny materiał i czas maszynowy, możemy dokładnie zobaczyć, jak narzędzie będzie się poruszać i jak zostanie utworzona część. To cyfrowe bliźniacze podejście pozwala nam identyfikować i korygować potencjalne kolizje, nieefektywności lub błędy programowania w środowisku wolnym od ryzyka. Dla nas w PTSMAKE jest to standardowy krok dla każdej złożonej części, zapewniający, że wykonamy ją prawidłowo za pierwszym razem i praktycznie eliminujący straty materiału wynikające z błędów konfiguracji.

| Aspekt | Bez optymalizacji | Dzięki optymalizacji oprogramowania |

|---|---|---|

| Złom materiałowy | Wyższe dzięki próbom i błędom | Zminimalizowane poprzez symulację |

| Czas cyklu | Dłużej, więcej zużytej energii | Redukcja dzięki wydajnym ścieżkom narzędzia |

| Zużycie narzędzia | Przyspieszony i nieprzewidywalny | Wydłużona i stała żywotność narzędzia |

| Zużycie płynu chłodzącego | Wyższy, mniej precyzyjny | Zoptymalizowana aplikacja, mniej odpadów |

Spełnianie wymogów regulacyjnych i rynkowych

Zmiana ta nie odbywa się w próżni. Jest to bezpośrednia odpowiedź zarówno na presję regulacyjną, jak i oczekiwania rynku. Przepisy takie jak RoHS (Restriction of Hazardous Substances) i REACH w Europie określają materiały, które mogą być stosowane w produktach. Jednocześnie konsumenci końcowi coraz częściej wymagają produktów przyjaznych dla środowiska. Presja ta przenosi się w górę łańcucha dostaw, czyniąc zrównoważony rozwój kluczowym kryterium kwalifikacji dostawców. Niedawno zgłosił się do nas klient z sektora motoryzacyjnego, ponieważ potrzebował partnera, który nie tylko spełniłby jego rygorystyczne wymagania, ale także udokumentowałby zrównoważone praktyki w zakresie pozyskiwania materiałów i redukcji odpadów na potrzeby rocznego raportu dotyczącego odpowiedzialności korporacyjnej.

Przejście branży na produkcję przyjazną dla środowiska jest strategiczną ewolucją, a nie tylko trendem. Dzięki zastosowaniu energooszczędnych maszyn CNC, zrównoważonych materiałów i inteligentnego oprogramowania, operacje obróbki śrub mogą spełniać surowe wymagania prawne i rynkowe. Ta zmiana dowodzi, że zrównoważone praktyki nie są kompromisem w zakresie jakości lub kosztów; zamiast tego są one drogą do większej wydajności, zmniejszonych kosztów operacyjnych i silniejszej przewagi konkurencyjnej na dzisiejszym świadomym ekologicznie rynku.

Kontrola jakości i zautomatyzowana inspekcja obróbki śrub.

Czy kiedykolwiek martwiłeś się, że pojedynczy, mikroskopijny defekt w partii tysięcy części może zagrozić Twojemu produktowi końcowemu? Obawa przed niespójnością może być poważną przeszkodą.

Zautomatyzowana kontrola, która integruje przetwarzanie obrazu i sztuczną inteligencję, rewolucjonizuje kontrolę jakości w obróbce śrub CNC. Systemy te zapewniają wykrywanie wad i weryfikację wymiarów w czasie rzeczywistym, drastycznie zmniejszając liczbę braków i zapewniając, że każda pojedyncza część spełnia rygorystyczne specyfikacje, znacznie przewyższając tradycyjne kontrole ręczne.

Czasy polegania wyłącznie na ręcznych pomiarach za pomocą suwmiarek i mikrometrów odchodzą do lamusa. Metody te, choć niezbędne, są powolne i podatne na błędy ludzkie, zwłaszcza w produkcji wielkoseryjnej. W nowoczesnej obróbce skrawaniem CNC celem jest nie tylko wytwarzanie części, ale także perfekcyjne wykonanie każdej z nich. W tym miejscu zautomatyzowana kontrola staje się koniecznością, a nie luksusem. Stanowi ona fundamentalne przejście od reaktywnego "wyrywkowego sprawdzania" do proaktywnego, kompleksowego zapewniania jakości.

Rdzeń zautomatyzowanych systemów

Zautomatyzowana kontrola jakości opiera się na fundamencie wyrafinowanych technologii pracujących w jedności. Systemy te są zaprojektowane tak, aby działać z prędkością maszyny, zapewniając wgląd, który wcześniej był niemożliwy do zebrania.

Systemy wizyjne o wysokiej rozdzielczości

Sercem wielu zautomatyzowanych konfiguracji są kamery o wysokiej rozdzielczości i zaawansowane oświetlenie. Nie są to standardowe kamery; są to przemysłowe systemy wizyjne zaprojektowane do rejestrowania niezwykle szczegółowych obrazów komponentów w trakcie ich produkcji. Następnie oprogramowanie analizuje te obrazy piksel po pikselu, porównując je z oryginalnym plikiem CAD lub wstępnie zatwierdzoną "złotą częścią". Proces ten może natychmiast wykryć wady na poziomie powierzchni, takie jak zadrapania, zadziory, nieprawidłowe wykończenia, a nawet subtelne zanieczyszczenia, które ludzkie oko może przeoczyć. System podejmuje obiektywne, powtarzalne decyzje, eliminując wszelkie domysły z procesu kontroli.

Zaawansowana metrologia

Aby zweryfikować dokładność wymiarową, wykraczamy poza proste obrazowanie. Bezkontaktowe narzędzia metrologiczne, takie jak skanery laserowe i projektory światła strukturalnego, są wykorzystywane do tworzenia kompletnej cyfrowej mapy 3D części. Technologia ta ma kluczowe znaczenie w przypadku części o złożonej geometrii lub bardzo wąskich tolerancjach. Ponieważ nie ma fizycznego kontaktu, nie ma ryzyka uszkodzenia delikatnych powierzchni lub wpływu na pomiar. Ten poziom analizy w naszym Wizja maszynowa3 Systemy te zapewniają, że każda cecha - od skoku gwintu po średnicę otworu - mieści się dokładnie w określonym zakresie tolerancji.

| Cecha | Inspekcja ręczna | Automatyczna inspekcja |

|---|---|---|

| Prędkość | Powolny, tworzy wąskie gardła | Wysoka prędkość, zgodna z produkcją |

| Spójność | Podlega zmęczeniu i błędom operatora | Niezwykle wysoka powtarzalność |

| Pokrycie | Zazwyczaj oparte na próbkach | Może osiągnąć inspekcję 100% |

| Rejestrowanie danych | Ręczne i często niespójne | Automatyczne, szczegółowe i identyfikowalne |

Integracja tych technologii to jedno, ale uczynienie ich inteligentnymi jest tym, co naprawdę przekształca halę produkcyjną. Prawdziwa moc nowoczesnej kontroli jakości wynika z tworzenia pętli sprzężenia zwrotnego w czasie rzeczywistym, w której system kontroli komunikuje się bezpośrednio z maszyną CNC, umożliwiając proces, który jest nie tylko zautomatyzowany, ale także samokorygujący. Przenosi to kontrolę jakości z końcowej bramki do zintegrowanej części samego procesu produkcyjnego.

Od wykrywania do zapobiegania

Ostatecznym celem zautomatyzowanej kontroli jest zapobieganie powstawaniu wad. Analizując dane w czasie rzeczywistym, systemy te mogą identyfikować negatywne trendy na długo przed tym, zanim część wyjdzie poza specyfikację, przekształcając całą operację obróbki śrub CNC w proaktywne środowisko oparte na danych.

Moc pętli sprzężenia zwrotnego

Wyobraźmy sobie, że system kontroli wykrywa, że krytyczna średnica części powoli zbliża się do górnej granicy tolerancji. Zamiast po prostu oznaczyć część, wysyła alert bezpośrednio do sterownika CNC. Sterownik może następnie dokonać mikroregulacji przesunięcia narzędzia, przywracając następną część do środka zakresu tolerancji. W firmie PTSMAKE wdrożyliśmy takie systemy zamkniętej pętli i praktycznie wyeliminowaliśmy ilość odpadów spowodowanych zużyciem narzędzi. Proces ten odbywa się automatycznie w ciągu kilku sekund, bez jakiejkolwiek interwencji człowieka.

Sztuczna inteligencja i predykcyjna kontrola jakości

W tym miejscu sztuczna inteligencja (AI) i uczenie maszynowe (ML) podnoszą poziom procesu. Systemy oparte na sztucznej inteligencji nie tylko przestrzegają wstępnie zaprogramowanych reguł; uczą się na podstawie gromadzonych danych. Mogą identyfikować złożone wzorce, które korelują z potencjalnymi awariami. Na przykład, sztuczna inteligencja może nauczyć się, że konkretna subtelna zmiana tekstury powierzchni, w połączeniu z niewielkim wzrostem obciążenia wrzeciona, przewiduje, że narzędzie skrawające ulegnie awarii w ciągu najbliższych 100 cykli. Następnie może zaplanować wymianę narzędzia podczas planowanego przestoju, zapobiegając produkcji wadliwych części i unikając nieplanowanych przestojów. Ta zdolność przewidywania jest przełomem w utrzymywaniu wysokich standardów w środowiskach produkcji ciągłej.

| Konsekwencje | Bez informacji zwrotnych w czasie rzeczywistym | Informacje zwrotne w czasie rzeczywistym |

|---|---|---|

| Współczynnik złomowania | Potencjalnie wysokie; cała partia może zostać utracona | Prawie zero; tylko 1-2 części utracone przed korektą |

| Przestój | Nieplanowane, reaktywne i destrukcyjne | Planowanie i przewidywanie |

| Kontrola procesu | Reaktywne korekty na podstawie wcześniejszych wyników | Proaktywne, samokorygujące się korekty |

| Koncentracja na jakości | Znajdowanie i sortowanie wadliwych części | Zapobieganie produkcji złych części |

Wdrożenie zautomatyzowanej kontroli i sztucznej inteligencji ma zasadnicze znaczenie dla nowoczesnej obróbki śrub CNC. To przejście od ręcznych kontroli opartych na próbkach do inteligentnej weryfikacji na linii produkcyjnej 100% przekształca kontrolę jakości ze środka reaktywnego w strategię proaktywną. Integrując technologie takie jak systemy wizyjne i tworząc pętle sprzężenia zwrotnego w czasie rzeczywistym, producenci mogą drastycznie zmniejszyć ilość odpadów, zapewnić niezachwianą dokładność wymiarową i utrzymać najwyższe standardy jakości. Nie chodzi tylko o wychwytywanie wad, ale o stworzenie procesu, który im zapobiega.

Zaawansowane materiały dla wysokowydajnych śrub?

Czy kiedykolwiek zdarzyło Ci się, że krytyczna śruba uległa awarii pod wpływem ekstremalnego ciepła lub naprężenia? To frustrujące niepowodzenie, które może zagrozić całemu zespołowi.

Rozwiązaniem są zaawansowane materiały. Innowacje w stopach, ceramice i powłokach przesuwają granice wydajności śrub, oferując doskonałą odporność na zużycie, tolerancję na ciepło i ogólną wytrzymałość w najbardziej wymagających zastosowaniach.

Gdy standardowe śruby stalowe lub ze stali nierdzewnej nie dają rady, sięgamy po zaawansowane stopy. Nie są to zwykłe metale; zostały one zaprojektowane z myślą o wyjątkowej wydajności w ekstremalnych warunkach. Z mojego doświadczenia w PTSMAKE wynika, że doradzanie klientom przy wyborze materiałów jest jednym z najważniejszych kroków w zapewnieniu sukcesu projektu, szczególnie w branżach takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne.

Superstopy: Mistrzowie środowisk wysokotemperaturowych

Nadstopy, często na bazie niklu, takie jak Inconel lub na bazie kobaltu, są zaprojektowane tak, aby zachować swoją wytrzymałość w bardzo wysokich temperaturach. Standardowa śruba stalowa może stracić swoją integralność strukturalną po przekroczeniu kilkuset stopni Celsjusza, ale śruba wykonana z Inconelu 718 może działać niezawodnie w temperaturach zbliżających się do 700°C (1300°F). Wyzwaniem jest jednak Obróbka śrub cnc sam proces. Materiały te są twarde i ścierne, co oznacza, że obróbka wymaga specjalistycznych narzędzi, mniejszych prędkości i precyzyjnych strategii chłodzenia, aby zapobiec zużyciu narzędzi i zachować wąskie tolerancje. Właściwości tych materiałów mogą być bardzo anizotropowy4, co oznacza, że różnią się one w zależności od kierunku pomiaru, dodając kolejną warstwę złożoności do procesu obróbki.

Stopy tytanu: Lekkie potęgi

Stopy tytanu, takie jak Ti-6Al-4V, oferują niesamowity stosunek wytrzymałości do masy. Są o około 40% lżejsze od stali, ale mogą być równie wytrzymałe, dzięki czemu idealnie nadają się do zastosowań w przemyśle lotniczym i motoryzacyjnym, gdzie liczy się każdy gram. Charakteryzują się również doskonałą odpornością na korozję. Obróbka tytanu wymaga innego podejścia niż w przypadku stali. Ma on niską przewodność cieplną, co oznacza, że ciepło szybko gromadzi się na krawędzi narzędzia skrawającego. Wymaga to ostrych narzędzi, niskich prędkości skrawania i chłodziwa pod wysokim ciśnieniem, aby zarządzać ciepłem i zapobiegać zacieraniu się materiału.

Oto krótkie porównanie tych zaawansowanych stopów:

| Materiał | Kluczowe właściwości | Idealne zastosowania | Wyzwanie obróbki skrawaniem |

|---|---|---|---|

| Inconel 718 | Wytrzymałość na wysokie temperatury, odporność na korozję | Silniki odrzutowe, turbiny gazowe, reaktory jądrowe | Wysokie utwardzenie robocze, intensywne zużycie narzędzia |

| Tytan (Ti-6Al-4V) | Wysoki stosunek wytrzymałości do wagi, biokompatybilność | Komponenty lotnicze i kosmiczne, implanty medyczne | Niska przewodność cieplna, tendencja do żółknięcia |

| MP35N | Bardzo wysoka wytrzymałość, odporność na korozję | Urządzenia medyczne, sprzęt morski, wyścigi | Niezwykle wytrzymały, wymaga sztywnej konfiguracji maszyny |

Wybór odpowiedniego stopu to kompromis między wymaganiami dotyczącymi wydajności a kosztami produkcji. Wiedza specjalistyczna w zakresie Obróbka śrub cnc te egzotyczne materiały są tym, co odróżnia niezawodnego dostawcę części od reszty.

Oprócz zaprojektowania całej śruby z zaawansowanego stopu, możemy znacznie poprawić wydajność konwencjonalnych materiałów przy użyciu specjalistycznych powłok, a nawet ceramiki. Takie podejście często zapewnia opłacalne rozwiązanie poprawiające właściwości powierzchni, takie jak twardość i tarcie, bez zmiany materiału rdzenia śruby.

Powłoki powierzchniowe: Zbroja dla śrub

Powłoki to mikrocienkie warstwy nakładane na powierzchnię śruby w celu zwiększenia jej wydajności. Podstawowa śruba może być wykonana ze znanego materiału, takiego jak stal nierdzewna, ale powłoka nadaje jej supermoce. Jest to powszechna strategia stosowana w projektach, w których tylko powierzchnia komponentu jest narażona na ekstremalne zużycie lub korozję.

Popularne powłoki o wysokiej wydajności

- Azotek tytanu (TiN): To jest klasyk. Można go rozpoznać po złotym kolorze. Zwiększa twardość powierzchni i zapewnia doskonałą smarowność, zmniejszając tarcie w dynamicznych zastosowaniach.

- Diamond-Like Carbon (DLC): Jak sama nazwa wskazuje, powłoki DLC są niezwykle twarde i gładkie. Tworzą powierzchnię o bardzo niskim współczynniku tarcia, idealną dla komponentów w zastosowaniach ślizgowych o wysokim zużyciu.

- Azotek tytanu aluminium (AlTiN): Powłoka ta oferuje doskonałą wydajność w wysokich temperaturach w porównaniu do TiN. Tworzy ochronną warstwę tlenku aluminium w wysokich temperaturach, dzięki czemu idealnie nadaje się do śrub stosowanych w szybkich maszynach lub silnikach.

Poniższa tabela przedstawia główne zalety każdej z powłok:

| Typ powłoki | Podstawowa korzyść | Wspólny kolor | Maksymalna temperatura pracy. |

|---|---|---|---|

| Azotek tytanu (TiN) | Odporność na zużycie i smarowność ogólnego zastosowania | Złoto | ~600°C (1100°F) |

| DLC | Ekstremalna twardość, najniższe tarcie | Czarny/Szary | ~350°C (660°F) |

| AlTiN | Odporność na zużycie w wysokiej temperaturze | Fioletowy/czarny | ~900°C (1650°F) |

Rozwój ceramiki inżynieryjnej

W przypadku najbardziej ekstremalnych zastosowań czasami sięgamy po śruby wykonane w całości z ceramiki technicznej, takiej jak cyrkon lub azotek krzemu. Materiały te są wyjątkowo twarde, chemicznie obojętne i mogą wytrzymać niewiarygodnie wysokie temperatury. Są również doskonałymi izolatorami elektrycznymi. Jednak ich kruchość sprawia, że nie nadają się do zastosowań, w których występują duże obciążenia udarowe. W tym przypadku Obróbka śrub cnc Cięcie ceramiki bardziej przypomina szlifowanie niż cięcie, wymagając narzędzi z końcówkami diamentowymi i wysoce wyspecjalizowanego sprzętu, aby osiągnąć niezbędną precyzję bez powodowania mikropęknięć. Jest to niszowy, ale rozwijający się obszar dla specjalistycznych elementów złącznych.

W istocie, czasy polegania wyłącznie na standardowej stali skończyły się dla zastosowań o wysokiej wydajności. Czy to dzięki zaawansowanym superstopom, takim jak Inconel, lekkim potęgom, takim jak tytan, czy innowacyjnym powłokom powierzchniowym, takim jak DLC, materiałoznawstwo odblokowało nowe poziomy wydajności. Zrozumienie tych opcji jest kluczem do projektowania i produkcji śrub, które nie zawiodą, gdy ma to największe znaczenie. Sukces Obróbka śrub cnc tych materiałów wymaga dogłębnej wiedzy specjalistycznej, aby zrównoważyć wydajność, koszty i możliwości produkcyjne.

Zastosowania przemysłowe: Obróbka śrub CNC w różnych sektorach.

Czy kiedykolwiek zastanawiałeś się, w jaki sposób branże od motoryzacyjnej po lotniczą osiągają tak wysokie standardy niezawodności? Ich sukces często zależy od najmniejszych, najbardziej precyzyjnych komponentów, gdzie pojedyncza awaria nie wchodzi w grę.

Obróbka CNC śrub jest podstawową technologią, która to umożliwia. Jej zdolność do produkcji wysoce spersonalizowanych, ultraprecyzyjnych śrub z szerokiej gamy materiałów pozwala spełnić unikalne i wymagające specyfikacje praktycznie każdej branży o wysokiej stawce.

Wszechstronność obróbki śrub CNC jest naprawdę widoczna, gdy spojrzymy na jej zastosowanie w różnych sektorach. Każda branża stawia unikalny zestaw wyzwań, od odporności na ekstremalne temperatury po zapewnienie biokompatybilności, a stosowane śruby są zaprojektowane tak, aby sprostać tym specyficznym wymaganiom. W poprzednich projektach w PTSMAKE widzieliśmy te różnice na własne oczy.

Sektor motoryzacyjny: Trwałość spotyka się z wolumenem

W świecie motoryzacji to gra o równowagę. Producenci potrzebują komponentów, które są niezwykle trwałe i niezawodne, a jednocześnie muszą być produkowane w ogromnych ilościach, aby utrzymać linie montażowe w ruchu.

- Komponenty silnika: Śruby i wkręty stosowane wewnątrz silnika muszą wytrzymywać ciągłe wibracje, wysokie temperatury i płyny powodujące korozję. Często używamy wysokowytrzymałych stopów stali i specjalistycznych powłok, aby zapobiec awariom.

- Systemy bezpieczeństwa: W przypadku krytycznych systemów, takich jak poduszki powietrzne i układy hamulcowe, tolerancja błędu jest zerowa. Śruby te przechodzą rygorystyczne testy i wymagają pełnej identyfikowalności od surowca do części końcowej. Precyzja obróbki śrub cnc zapewnia, że każdy pojedynczy element spełnia dokładne specyfikacje.

- Podwozie i nadwozie: Te elementy złączne muszą zapewniać integralność strukturalną, a jednocześnie być opłacalne. Powszechne są śruby samogwintujące i formujące gwint, przeznaczone do szybkiego montażu w częściach metalowych i plastikowych.

Sektor lotniczy i kosmiczny: Gdzie precyzja jest najważniejsza

Przemysł lotniczy jest prawdopodobnie najbardziej wymagającą branżą dla każdego komponentu. Konsekwencje awarii są katastrofalne, więc każda część, bez względu na to, jak mała, musi być idealna.

- Lekkość: Liczy się każdy gram. Często obrabiamy śruby z zaawansowanych materiałów, takich jak tytan i wysokiej jakości stopy aluminium, aby osiągnąć wysoki stosunek wytrzymałości do masy.

- Ekstremalne tolerancje: Komponenty lotnicze i kosmiczne wymagają jednych z najściślejszych tolerancji w produkcji. Wkrętarki CNC są niezbędne do tworzenia złożonych profili gwintów i konstrukcji głowic, które idealnie pasują i prawidłowo rozkładają naprężenia.

- Integralność powierzchni: Aby zwiększyć odporność na zmęczenie i zapobiec korozji, wiele śrub lotniczych poddawanych jest specjalistycznej obróbce powierzchniowej, takiej jak Anodowanie5. Proces ten tworzy ochronną warstwę tlenku, która jest integralną częścią samej części.

Oto krótkie porównanie podstawowych wymagań w tych dwóch sektorach:

| Cecha | Przemysł motoryzacyjny | Przemysł lotniczy |

|---|---|---|

| Główny kierowca | Ekonomiczna niezawodność na dużą skalę | Absolutne bezpieczeństwo i wydajność |

| Koncentracja na materiale | Stal o wysokiej wytrzymałości, stopy powlekane | Tytan, stopy aluminium, nadstopy |

| Kluczowe wymagania | Odporność na wibracje i ciepło | Wysoki stosunek wytrzymałości do wagi |

| Wielkość produkcji | Bardzo wysoka | Niski do średniego |

Podczas gdy przemysł motoryzacyjny i lotniczy przesuwają granice wytrzymałości i trwałości, inne branże stawiają zupełnie inne, choć równie złożone wyzwania. Elektronika i medycyna, na przykład, wymagają precyzji w mikroskopijnej skali i materiałów, które mogą bezpiecznie wchodzić w interakcje z ludzkim ciałem.

Przemysł elektroniczny: Świat miniaturyzacji

W miarę jak urządzenia elektroniczne stają się coraz mniejsze i bardziej wydajne, ich komponenty również. Obróbka śrub CNC ma kluczowe znaczenie dla produkcji mikroskopijnych elementów złącznych, które utrzymują nasz współczesny świat razem.

- Mikrowkręty: Pomyśl o maleńkich śrubkach wewnątrz smartfona lub laptopa. Często mają one zaledwie milimetr lub dwa długości i są produkowane przez wyspecjalizowane maszyny CNC zdolne do niewiarygodnej precyzji.

- Właściwości materiału: W elektronice materiały są często wybierane ze względu na ich właściwości elektryczne. Używamy materiałów niemagnetycznych, takich jak stal nierdzewna, mosiądz, a nawet PEEK, aby uniknąć zakłóceń wrażliwych elementów elektronicznych.

- Niestandardowe głowice: Aby zmieścić się w kompaktowych konstrukcjach i umożliwić zautomatyzowany montaż, wiele śrub elektronicznych ma unikalne konstrukcje łbów, takie jak niskoprofilowe łby Torx lub niestandardowe łby typu pentalobe.

Sektor urządzeń medycznych: Biokompatybilność i sterylizacja

W branży medycznej komponenty muszą być nie tylko precyzyjne, ale także bezpieczne w kontakcie z ludźmi. Wprowadza to nową warstwę ograniczeń materiałowych i produkcyjnych.

- Materiały biokompatybilne: W przypadku implantów i narzędzi chirurgicznych stosujemy wyłącznie materiały takie jak tytan i stal nierdzewna klasy medycznej lub polimery takie jak PEEK, które nie wchodzą w reakcje z ludzkim ciałem.

- Nieskazitelne wykończenie powierzchni: Śruby medyczne wymagają wyjątkowo gładkiego wykończenia powierzchni, aby zapobiec rozwojowi bakterii i zapewnić ich właściwą sterylizację. Obróbka CNC zapewnia kontrolę niezbędną do osiągnięcia tego celu.

- Identyfikowalność: Każdy komponent medyczny musi być w pełni identyfikowalny wstecz do partii surowca. Nasze systemy jakości w PTSMAKE są zaprojektowane tak, aby zapewnić taką dokumentację, zapewniając zgodność i bezpieczeństwo pacjentów.

Oto, jak te branże różnią się pod względem wymagań dotyczących komponentów:

| Przemysł | Wymagania podstawowe | Typowe rodzaje śrub | Wspólne materiały |

|---|---|---|---|

| Elektronika | Miniaturyzacja, niemagnetyczny | Mikrowkręty, Phillips, Torx | Stal nierdzewna, mosiądz |

| Urządzenia medyczne | Biokompatybilność, sterylność | Wkręty kostne, wkręty do implantów dentystycznych | Tytan, PEEK, stal nierdzewna 316L |

| Energia | Odporność na korozję, wysoka wytrzymałość | Śruby sześciokątne, śruby dwustronne | Inconel, Monel, stal duplex |

Sektor energetyczny, w szczególności ropy naftowej i gazu, również w dużym stopniu polega na niestandardowej obróbce śrub cnc do elementów złącznych, które mogą wytrzymać jedne z najtrudniejszych warunków na ziemi, od ciśnienia głębinowego po żrące chemikalia.

Od wysokonakładowych linii produkcyjnych w przemyśle motoryzacyjnym po sterylne środowiska produkcji urządzeń medycznych, obróbka śrubowa CNC udowadnia swoją wartość. Jej podstawowe zalety - precyzja, elastyczność materiałowa i dostosowywanie - są nie tylko korzystne, ale wręcz niezbędne. Ta zdolność adaptacji pozwala inżynierom z branży lotniczej, elektronicznej i energetycznej projektować i budować niezawodne produkty, które spełniają najsurowsze normy wydajności, bezpieczeństwa i regulacyjne. Malutka śrubka, często pomijana, jest świadectwem kluczowej roli zaawansowanej produkcji we wszystkich sektorach.

Integracja cyfrowa: CAD/CAM i Edge Computing w produkcji śrub.

Czy kiedykolwiek odczuwałeś frustrację, gdy projekt wyglądał idealnie na ekranie, ale został zablokowany przez błędy i opóźnienia, gdy trafił do warsztatu maszynowego? Czy jesteś zmęczony rozdźwiękiem między projektowaniem a produkcją?

Płynna integracja oprogramowania CAD/CAM z obliczeniami brzegowymi zasadniczo przekształca obróbkę śrub CNC. Tworzy ujednolicony cyfrowy wątek od projektu do gotowej części, znacznie przyspieszając prototypowanie, minimalizując błędy ludzkie i zapewniając bezbłędny transfer danych w celu uzyskania niezrównanej precyzji i wydajności.

Podróż od koncepcji cyfrowej do fizycznej śruby była kiedyś fragmentaryczna. Projektanci tworzyli model w oprogramowaniu CAD (Computer-Aided Design), a następnie przekazywali go mechanikowi. Ten z kolei ręcznie programował maszynę CNC, co było procesem pełnym błędów interpretacyjnych. Ta luka między projektem a produkcją często prowadziła do kosztownych błędów i opóźnień. Obecnie zintegrowane systemy CAD/CAM (Computer-Aided Manufacturing) wypełniają tę lukę, tworząc płynny przepływ pracy, który stał się standardem w nowoczesnej produkcji precyzyjnej.

Od projektu do kodu G: Połączenie CAD/CAM

W swej istocie integracja CAD/CAM oznacza, że oprogramowanie projektowe i oprogramowanie produkcyjne komunikują się ze sobą. Gdy projekt niestandardowej śruby jest finalizowany w środowisku CAD, moduł CAM przejmuje kontrolę. Analizuje on geometrię modelu 3D i generuje optymalną ścieżkę narzędzia - dokładną trasę, jaką obierze narzędzie tnące. Proces ten określa również krytyczne parametry, takie jak prędkość skrawania, posuw i wybór narzędzia.

Następnie system CAM wykonuje kluczowy krok znany jako przetwarzanie końcowe6. Przekształca to ogólne dane ścieżki narzędzia w specyficzny program G-code, który może być zrozumiany przez docelową maszynę CNC. Każda maszyna ma swój własny dialekt, a postprocesor działa jako doskonały tłumacz. Ta automatyzacja eliminuje błędy ręcznego programowania, które kiedyś były głównym źródłem problemów produkcyjnych. W naszych projektach w PTSMAKE to bezpośrednie połączenie drastycznie skróciło czas od zatwierdzenia projektu do kontroli pierwszego artykułu.

Korzyści płynące z ujednoliconego cyfrowego przepływu pracy

Wpływ tej integracji na obróbkę śrubową cnc jest natychmiastowy i znaczący. Kontrola wersji staje się prosta, ponieważ każda zmiana w modelu CAD może być szybko zaktualizowana w programie CAM, zapewniając, że maszyna zawsze pracuje w oparciu o najnowszy projekt. Ta ścisła pętla jest nieoceniona w przypadku szybkiego prototypowania i iteracyjnych procesów projektowania.

| Aspekt | Tradycyjny przepływ pracy | Zintegrowany przepływ pracy CAD/CAM |

|---|---|---|

| Transfer danych | Podręcznik (np. rysunki 2D, oddzielne pliki) | Zautomatyzowane, bezpośrednio z CAD do CAM |

| Programowanie | Ręczne programowanie kodu G | Automatyczne generowanie ścieżki narzędzia |

| Potencjał błędu | Wysoki (ludzka interpretacja, wprowadzanie danych) | Niski (zminimalizowana interwencja człowieka) |

| Szybkość prototypowania | Powolne, ręczne wykonywanie wielu czynności | Szybkie, usprawnione aktualizacje |

Ta cyfrowa ciągłość oznacza, że możemy symulować cały proces obróbki przed wycięciem pojedynczego kawałka metalu. Możemy wykryć potencjalne kolizje, zoptymalizować ścieżki narzędzi pod kątem wydajności i uzyskać dokładne oszacowanie czasu cyklu.

Podczas gdy integracja CAD/CAM tworzy potężny cyfrowy wątek, przetwarzanie brzegowe idzie o krok dalej, przenosząc przetwarzanie danych i podejmowanie decyzji bezpośrednio do hali produkcyjnej. Zamiast przesyłać ogromne ilości danych z maszyny CNC do odległego serwera w chmurze w celu analizy, przetwarzanie brzegowe przetwarza je lokalnie, na samej maszynie lub na pobliskim serwerze. To przejście od scentralizowanego do zdecentralizowanego przetwarzania jest przełomowe dla szybkich i precyzyjnych operacji, takich jak obróbka śrubowa CNC.

Edge Computing: Inteligentny mózg w fabryce

Przetwarzanie brzegowe oznacza nadanie każdej maszynie CNC własnej, zlokalizowanej inteligencji. Wyposaża maszynę w zdolność do analizowania własnej wydajności i środowiska w czasie rzeczywistym, dokonując natychmiastowych korekt, które wcześniej były niemożliwe. Osiąga się to poprzez umieszczenie czujników na maszynie w celu monitorowania zmiennych, takich jak wibracje, temperatura i zużycie narzędzi.

Optymalizacja procesów w czasie rzeczywistym

Wyobraźmy sobie maszynę CNC obracającą skomplikowaną śrubę. Urządzenie brzegowe może analizować dane akustyczne i wibracyjne w celu wykrycia pierwszych oznak drgań narzędzia. Zanim drgania wpłyną na wykończenie powierzchni lub dokładność wymiarową, system może automatycznie dostosować prędkość wrzeciona lub prędkość posuwu, aby złagodzić problem. Ta pętla sprzężenia zwrotnego w czasie rzeczywistym zapewnia, że każda pojedyncza śruba spełnia dokładne specyfikacje. Nasze testy pokazują, że może to poprawić żywotność narzędzia nawet o 20% i znacznie zmniejszyć ilość odpadów.

Zwiększenie niezawodności i przepustowości

Edge computing to nie tylko korekty w trakcie procesu; to także potężne narzędzie do predykcyjnej konserwacji i ogólnej wydajności. Dzięki ciągłemu monitorowaniu stanu komponentów maszyny, może ona przewidywać awarie przed ich wystąpieniem, co pozwala nam zaplanować konserwację podczas planowanych przestojów.

| Funkcja Edge Computing | Opis | Wpływ na produkcję śrub |

|---|---|---|

| Przetwarzanie z niskim opóźnieniem | Dane są analizowane lokalnie, eliminując opóźnienia sieciowe. | Natychmiastowa regulacja parametrów obróbki. |

| Konserwacja predykcyjna | Algorytmy analizują dane z czujników w celu przewidywania awarii komponentów. | Krótszy czas przestoju maszyny i niższe koszty konserwacji. |

| Zwiększone bezpieczeństwo danych | Wrażliwe dane projektowe pozostają w sieci lokalnej. | Niższe ryzyko kradzieży własności intelektualnej lub naruszenia danych. |

| Analiza w locie | Dane dotyczące wydajności są wykorzystywane do natychmiastowego ulepszania procesów. | Stała jakość i zoptymalizowane czasy cykli. |

Łącząc płynny przepływ pracy CAD/CAM z inteligencją przetwarzania brzegowego, tworzymy wysoce responsywne i odporne środowisko produkcyjne. W ten sposób konsekwentnie dostarczamy precyzyjne śruby zgodnie z harmonogramem.

Zmagasz się z powolnym i podatnym na błędy procesem od projektu do produkcji? Integracja oprogramowania CAD/CAM i Edge Computing tworzy bezpośrednie cyfrowe połączenie od projektu do gotowej śruby. Ten ujednolicony przepływ pracy eliminuje błędy ręcznego programowania, przyspiesza prototypowanie i wykorzystuje dane w czasie rzeczywistym do optymalizacji procesu obróbki śrub cnc. Rezultatem jest niezrównana szybkość, precyzja i niezawodność, zapewniające prawidłowe wykonanie części za pierwszym razem, za każdym razem.

Strategie optymalizacji kosztów obróbki śrub CNC?

Czy budżety projektów kurczą się, podczas gdy koszty produkcji precyzyjnych części wydają się coraz wyższe? Czy zrównoważenie jakości i kosztów wydaje się być niemożliwym do osiągnięcia wyzwaniem?

Optymalizacja kosztów obróbki śrub CNC obejmuje strategiczne połączenie efektywnego wykorzystania materiałów, automatyzacji procesów, optymalizacji partii i decyzji opartych na danych. Koncentrując się na tych kluczowych obszarach, można znacznie zmniejszyć wydatki bez uszczerbku dla jakości lub integralności końcowych komponentów.

Kontrola kosztów w każdym procesie produkcyjnym, zwłaszcza tak precyzyjnym jak obróbka śrub CNC, wymaga proaktywnego i holistycznego podejścia. Nie chodzi o pójście na skróty; chodzi o mądrzejszą pracę. W PTSMAKE współpracujemy z naszymi klientami od samego początku, często zaczynając od samej fazy projektowania, aby wbudować efektywność kosztową w DNA części.

Projektowanie pod kątem możliwości produkcyjnych (DFM)

Największe oszczędności często pojawiają się przed wycięciem pojedynczego kawałka metalu. Zastosowanie zasad DFM ma kluczowe znaczenie.

Upraszczanie geometrii

Złożone cechy wydłużają czas obróbki i zwiększają koszty narzędzi. Często pytamy klientów: czy ta skomplikowana krzywa lub bardzo ciasny narożnik wewnętrzny jest absolutnie niezbędny dla funkcji części? Czasami drobna korekta projektu, która nie wpływa na wydajność, może skrócić cykle obróbki o zauważalny procent, prowadząc do bezpośrednich oszczędności. W poprzednich projektach uproszczenie niekrytycznego promienia wewnętrznego skróciło czas cyklu nawet o 15%.

Standaryzacja tolerancji

Stosowanie wąskiej tolerancji dla całej części jest częstym i kosztownym błędem. Tylko krytyczne elementy wymagają wysokiej precyzji. Rozluźnienie tolerancji na powierzchniach niefunkcjonalnych pozwala skrócić czas pracy maszyny, obniżyć wskaźnik odpadów i zmniejszyć zapotrzebowanie na dodatkowe operacje wykończeniowe. Ta prosta zmiana może mieć ogromny wpływ na całkowity koszt części.

Opanowanie wykorzystania materiałów

Materiał jest głównym czynnikiem kosztotwórczym w obróbce śrubowej cnc. Sposób jego wyboru i wykorzystania ma ogromne znaczenie.

Wybór odpowiedniego materiału

Kuszące jest zawyżanie specyfikacji materiału "na wszelki wypadek". Jednak użycie drogiego stopu, gdy wystarczyłby bardziej standardowy, ekonomiczny metal, zwiększa niepotrzebnie koszty. Pomagamy klientom ocenić wymagania funkcjonalne - wytrzymałość, odporność na korozję, wagę - i dopasować je do najbardziej ekonomicznego materiału, który spełnia wszystkie specyfikacje. Zrozumienie trybologia7 między materiałem a narzędziem skrawającym jest również kluczem do optymalizacji żywotności narzędzia.

Poniższa tabela przedstawia podstawowe porównanie popularnych materiałów, zestawiając koszty z możliwościami obróbki, które bezpośrednio wpływają na czas cyklu.

| Materiał | Wskaźnik kosztów względnych | Ocena skrawalności (100 = najlepsza) | Kluczowe kwestie |

|---|---|---|---|

| Aluminium 6061 | 1.2x | 90 | Doskonała obrabialność, dobry stosunek wytrzymałości do masy. |

| Mosiądz 360 | 1.8x | 100 | Punkt odniesienia dla skrawalności; szybkie cykle. |

| Stal nierdzewna 303 | 2.5x | 75 | Dobra odporność na korozję, możliwość obróbki mechanicznej. |

| Stal nierdzewna 316 | 3.0x | 45 | Doskonała odporność na korozję, ale znacznie wolniejsza obróbka. |

| Tytan | 8.0x | 20 | Wysoka wytrzymałość, niska waga, ale trudna i kosztowna obróbka. |

Poza projektowaniem i materiałami, optymalizacja rzeczywistych operacji na hali produkcyjnej jest miejscem, w którym realizowane są spójne, długoterminowe oszczędności. Chodzi o wydajność w ruchu, minimalizując marnotrawstwo w każdej formie - czy to czasu, materiału czy energii. To właśnie tutaj dane stają się nieocenionym atutem, przekształcając domysły w precyzyjną, praktyczną inteligencję.

Optymalizacja wydajności maszyn i procesów

Maszyna, która nie tnie, to maszyna, która traci pieniądze. Celem jest maksymalizacja czasu wytwarzania wiórów.

Minimalizacja przestojów maszyn

Nieplanowany przestój to zabójca zysków. Zatrzymuje produkcję, tworzy wąskie gardła i może opóźniać całe projekty. Po przeprowadzeniu badań z naszymi klientami stwierdziliśmy, że solidny harmonogram konserwacji zapobiegawczej nie podlega negocjacjom. Regularna kontrola wrzecion, sprawdzanie poziomu płynów i monitorowanie zużycia narzędzi zapobiega katastrofalnym awariom. Co więcej, wykorzystanie analizy danych do przewidywania, kiedy komponent może ulec awarii, pozwala na zaplanowaną konserwację w godzinach nieprodukcyjnych, maksymalizując czas pracy bez przestojów.

Optymalizacja wielkości partii

Znalezienie optymalnego rozmiaru serii produkcyjnej wymaga starannego wyważenia. Duże partie mogą obniżyć koszt konfiguracji na sztukę, ale także wiążą kapitał w zapasach. Małe partie oferują elastyczność, ale mogą być nieefektywne ze względu na częste zmiany. Korzystamy z historycznych danych produkcyjnych, aby pomóc w określeniu ekonomicznej ilości zamówienia (EOQ) dla każdej części, zapewniając, że uruchamiamy partie, które są wystarczająco duże, aby zapewnić wydajność, ale wystarczająco małe, aby pozostać szczupłym i reagować na zmieniające się zapotrzebowanie.

Rola automatyzacji i danych

W nowoczesnej obróbce śrubowej CNC technologia jest ostateczną dźwignią optymalizacji kosztów.

Automatyzacja procesów

Proste, powtarzalne zadania są najlepszymi kandydatami do automatyzacji. Wykorzystanie podajników prętów i ramion robotów do załadunku i rozładunku części może pozwolić maszynie pracować bez nadzoru przez dłuższy czas, nawet przy wyłączonym świetle. Znacząco zwiększa to wykorzystanie maszyny i pozwala wykwalifikowanym operatorom skupić się na bardziej złożonych zadaniach, takich jak kontrola jakości i programowanie. Ten pojedynczy krok może zwiększyć wydajność bez proporcjonalnego wzrostu kosztów pracy.

Poniższa tabela ilustruje, w jaki sposób automatyzacja może wpłynąć na koszt jednej części.

| Metryczny | Ładowanie ręczne | Automatyczne ładowanie | Wpływ |

|---|---|---|---|

| Wykorzystanie maszyny | 60-70% | 90-95% | ~30% wzrost czasu produktywności |

| Praca za część | Wysoki | Niski | Znaczna redukcja bezpośrednich kosztów pracy |

| Spójność | Zmienna | Wysoki | Niższe wskaźniki złomu, lepsza jakość |

| Czas konfiguracji | Umiarkowany | Niski (z systemami szybkiej wymiany) | Szybsze zmiany między zadaniami |

Integrując te strategie operacyjne, można przejść od zwykłego wytwarzania części do ich inteligentnej produkcji. Każda decyzja jest poparta danymi, a każdy proces jest udoskonalany w celu uzyskania maksymalnej wydajności, zapewniając, że obróbka śrub cnc jest tak opłacalna, jak to tylko możliwe.

Prawdziwa optymalizacja kosztów w obróbce śrub CNC nie jest jednorazowym rozwiązaniem, ale ciągłym procesem. Zaczyna się od inteligentnego projektowania i doboru materiałów, aby od samego początku zapobiegać niepotrzebnym wydatkom. To proaktywne podejście jest następnie wspierane przez wysoce wydajne praktyki warsztatowe, koncentrujące się na maksymalizacji czasu pracy maszyny i prowadzeniu optymalnych wielkości partii. Wykorzystując automatyzację i wiedzę opartą na danych, można udoskonalić każdy aspekt produkcji, przekształcając proces produkcyjny w oszczędną, opłacalną i wysoce niezawodną operację.

Przejdź na wyższy poziom obróbki śrub CNC z PTSMAKE już dziś

Gotowy do podniesienia jakości swoich projektów obróbki śrub CNC? Skontaktuj się z PTSMAKE, aby uzyskać szybką, szczegółową wycenę i doświadczyć precyzji, zrównoważonego rozwoju i wydajności nowej generacji. Odkryj, w jaki sposób nasza wiedza specjalistyczna w zakresie obróbki wieloosiowej, inteligentnej kontroli i innowacyjnych materiałów może przekształcić Twój łańcuch dostaw - rozpocznij zapytanie już teraz!

Zrozum, w jaki sposób podstawowy system ruchu maszyny dyktuje ostateczną dokładność części. ↩

Dzięki temu szczegółowemu przewodnikowi dowiesz się, jaki wpływ na środowisko mają wybrane przez Ciebie materiały od początku do końca. ↩

Dowiedz się, jak ta technologia wykracza poza zwykłe kamery, umożliwiając inteligentne, zautomatyzowane podejmowanie decyzji w produkcji. ↩

Dowiedz się więcej o tym, jak właściwości kierunkowe materiału mogą wpływać na strategie obróbki CNC i wydajność części. ↩

Zobacz, jak ta obróbka powierzchni zwiększa trwałość i odporność na korozję części o krytycznym znaczeniu. ↩

Dowiedz się, jak ten krytyczny krok przekłada uniwersalne instrukcje CAM na unikalny język zrozumiały dla konkretnej maszyny CNC. ↩

Dowiedz się, w jaki sposób nauka o tarciu i zużyciu może pomóc w wyborze lepszych narzędzi i chłodziw, wydłużając żywotność narzędzi. ↩