Wielu inżynierów zmaga się z projektami obróbki CNC brązu, napotykając nieoczekiwane wyzwania materiałowe, komplikacje projektowe i problemy z wydajnością. Frustracja rośnie, gdy części nie spełniają specyfikacji, występują opóźnienia w produkcji lub koszty przekraczają oczekiwania budżetowe.

Obróbka CNC brązu wymaga zrozumienia specyficznych właściwości materiału, właściwego doboru stopu i zoptymalizowanych parametrów obróbki. Sukces zależy od dopasowania gatunków brązu do zastosowań, wdrożenia prawidłowych zasad projektowania i przestrzegania sprawdzonych praktyk produkcyjnych.

Pracuję nad projektami obróbki brązu w PTSMAKE od ponad 15 lat i widziałem, jak małe decyzje projektowe mogą stworzyć lub zepsuć projekt. Różnica między udanym komponentem z brązu a problematycznym często sprowadza się do zrozumienia unikalnych cech materiału i zastosowania właściwego podejścia do produkcji. Niniejszy przewodnik przeprowadzi Cię przez wszystkie etapy produkcji, od wyboru stopu po kontrolę końcową, dając Ci praktyczną wiedzę pozwalającą uniknąć typowych pułapek i dostarczyć wysokiej jakości części z brązu, które spełniają Twoje dokładne specyfikacje.

Kluczowe właściwości brązu istotne dla obróbki CNC?

Czy kiedykolwiek wybrałeś materiał, który wydawał się idealny na papierze, ale niespodziewanie zużył się i zawiódł w krytycznym zastosowaniu? Może to prowadzić do kosztownych przestojów i przeprojektowań.

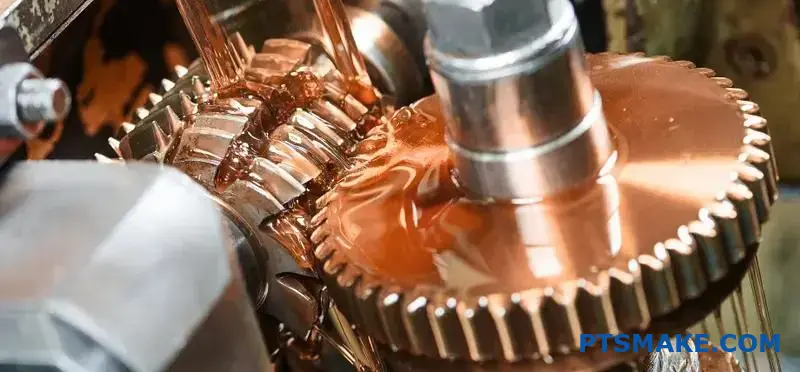

Brąz jest najlepszym wyborem do obróbki CNC ze względu na wyjątkową odporność na zużycie, niski współczynnik tarcia i doskonałą odporność na korozję. Właściwości te, w połączeniu z dobrą skrawalnością i przewodnością cieplną, zapewniają trwałe, wysokowydajne części, takie jak łożyska, tuleje i koła zębate.

Zrozumienie podstawowych zalet mechanicznych brązu

Przy wyborze materiału dla wymagających części mechanicznych, podstawowe właściwości są tym, co oddziela sukces od porażki. W przypadku brązu jego mocne strony nie są tylko teoretyczne; przekładają się one bezpośrednio na niezawodność. W obróbce CNC komponentów z brązu stale wykorzystujemy te cechy, aby spełnić rygorystyczne specyfikacje dla branż o wysokiej stawce.

Wyjątkowa odporność na zużycie

Jedną z najbardziej znanych cech brązu jest jego odporność na tarcie i zużycie. Jest to szczególnie prawdziwe w przypadku stopów takich jak brąz aluminiowy (C95400), które charakteryzują się wysoką wytrzymałością i twardością. Odporność ta nie dotyczy tylko trwałości powierzchni; chodzi o zachowanie integralności wymiarowej przez miliony cykli. Gdy dwie metalowe powierzchnie ślizgają się po sobie, ryzyko przywierania i przenoszenia materiału jest wysokie. Unikalna struktura krystaliczna brązu minimalizuje ten efekt, dlatego jest to idealny materiał na koła zębate i płytki ścieralne. Część, która jest odporna na zużycie, działa dłużej, skraca harmonogramy konserwacji i zapewnia lepszy zwrot z inwestycji.

Właściwości powierzchni o niskim współczynniku tarcia

Niektóre stopy brązu, w szczególności brązy łożyskowe, takie jak C93200, mają z natury charakterystykę niskiego tarcia. Jest to często określane jako "smarowność". Sam materiał pomaga stworzyć gładki, niskooporowy interfejs między ruchomymi częściami. Właściwość ta ma kluczowe znaczenie w zastosowaniach, w których stałe smarowanie jest trudne lub niemożliwe. Zmniejsza ciepło robocze, minimalizuje straty energii i zapobiega destrukcyjnemu procesowi smarowania. żółknięcie1, gdzie powierzchnie zasadniczo zgrzewają się ze sobą pod ciśnieniem. Z naszego doświadczenia w PTSMAKE wynika, że ta samosmarująca jakość jest kluczowym powodem, dla którego klienci wybierają brąz do niestandardowych tulei zaprojektowanych do pracy przy dużych obciążeniach i niskich prędkościach.

Szybkie porównanie popularnych stopów brązu podkreśla te zalety:

| Stop brązu | Wytrzymałość na rozciąganie (MPa) | Twardość (Brinell) | Główne cechy |

|---|---|---|---|

| C93200 (brąz łożyskowy) | 241 | 65 | Doskonała smarowność i możliwość osadzania |

| C95400 (brąz aluminiowy) | 586 | 170 | Wysoka wytrzymałość i odporność na zużycie |

| C51000 (brąz fosforowy) | 320 | 80 | Dobra odporność na zmęczenie i sprężystość |

Ta tabela pokazuje, że można wybrać stop brązu specjalnie dla mechanicznego wyzwania, przed którym stoisz, niezależnie od tego, czy jest to brutalna siła, czy płynna praca.

Jak właściwości wpływają na wydajność i skrawalność

Zrozumienie właściwości brązu to jedno; wiedza o tym, jak wpływają one na rzeczywistą wydajność części, jest tym, co naprawdę ma znaczenie dla inżynierów i projektantów produktów. Teoretyczne zalety odporności na zużycie lub przewodności cieplnej stają się namacalnymi zaletami w końcowym zastosowaniu, a także wpływają na sam proces produkcji.

Stabilność termiczna i wymiarowa

Brąz wykazuje doskonałą przewodność cieplną w porównaniu do stali. W zastosowaniach takich jak łożyska i tuleje, które generują znaczne ciepło tarcia, brąz skutecznie odprowadza to ciepło z powierzchni styku. Zapobiega to przegrzaniu, które może powodować uszkodzenie smarów i rozszerzanie się części poza określone tolerancje. Ta stabilność termiczna zapewnia stabilność wymiarową. Obrabiana CNC część z brązu zachowa swoje precyzyjne wymiary nawet przy wahaniach temperatury roboczej, co ma kluczowe znaczenie dla utrzymania luzu i dopasowania w precyzyjnym zespole. Ta niezawodność w warunkach naprężeń termicznych jest główną korzyścią w zakresie wydajności.

Niezrównana odporność na korozję

Zdolność brązu do odporności na korozję jest legendarna. Tworzy zewnętrzną warstwę ochronną lub patynę, gdy jest wystawiony na działanie czynników atmosferycznych, co zapobiega głębszej degradacji. Sprawia to, że jest to doskonały wybór dla sprzętu morskiego, komponentów pomp i zaworów stosowanych w przetwórstwie chemicznym. W przeciwieństwie do wielu stali, które rdzewieją i zacierają się, elementy z brązu mogą działać przez dziesięciolecia w słonej wodzie lub w środowiskach o łagodnym działaniu korozyjnym. W poprzednich projektach obrabialiśmy okucia z brązu do zastosowań morskich, które zastąpiły części ze stali nierdzewnej, ostatecznie zapewniając znacznie dłuższą żywotność i zmniejszając długoterminowe koszty konserwacji dla naszego klienta.

Przewaga w zakresie obrabialności

Z punktu widzenia produkcji, właściwości brązu sprawiają, że jest on doskonałym materiałem do obróbki CNC. Jest on ogólnie uważany za stop "swobodny w obróbce", co oznacza, że wytwarza małe, łatwe w zarządzaniu wióry, wywiera mniejszą siłę na narzędzie skrawające i pozwala na wyższe prędkości skrawania w porównaniu do twardych materiałów, takich jak stal nierdzewna lub Inconel. Przekłada się to na kilka kluczowych korzyści:

- Szybsze czasy produkcji: Możemy szybciej obrabiać części z brązu.

- Dłuższa żywotność narzędzia: Narzędzia tnące działają dłużej, zmniejszając koszty oprzyrządowania.

- Doskonałe wykończenie powierzchni: Łatwiej jest uzyskać gładkie, precyzyjne wykończenie powierzchni bezpośrednio z maszyny.

Możliwość obróbki mechanicznej sprawia, że cały proces tworzenia precyzyjnych części z brązu jest bardziej wydajny i opłacalny.

| Zastosowanie | Kluczowe wymagania dotyczące nieruchomości | Wpływ na wydajność |

|---|---|---|

| Koła zębate i przekładnie ślimakowe | Wysoka wytrzymałość i odporność na zużycie | Zapobiega deformacji i uszkodzeniom zębów pod wpływem dużych obciążeń. |

| Tuleje i łożyska | Niskie tarcie i przewodność cieplna | Zmniejsza ciepło robocze i zapewnia płynne obroty. |

| Armatura morska | Odporność na korozję | Gwarantuje długą żywotność w trudnych warunkach słonej wody. |

| Komponenty zaworu | Stabilność wymiarowa i twardość | Zapewnia szczelność i zapobiega wyciekom. |

Unikalna kombinacja właściwości brązu sprawia, że jest to niezwykle wszechstronny i niezawodny materiał do obróbki CNC. Jego nieodłączna odporność na zużycie, niski współczynnik tarcia i doskonała odporność na korozję zapewniają wymierne korzyści w zakresie wydajności. Atrybuty te, w połączeniu ze stabilnością termiczną i dobrą skrawalnością, zapewniają, że komponenty takie jak łożyska, koła zębate i tuleje nie tylko spełniają specyfikacje, ale także zapewniają długą, wydajną żywotność w najbardziej wymagających zastosowaniach. Jest to materiał, który naprawdę działa pod presją.

Wybór odpowiedniego stopu brązu do projektów CNC.

Czy kiedykolwiek wybrałeś stop brązu, który wydawał się idealny w arkuszu specyfikacji, tylko po to, aby uzyskać gorsze wyniki lub zawieść w terenie? Niewłaściwy wybór może prowadzić do kosztownych przeróbek i opóźnień.

Wybór odpowiedniego brązu do obróbki CNC oznacza dopasowanie specyficznych właściwości stopu - takich jak wytrzymałość, odporność na korozję i skrawalność - do unikalnych wymagań aplikacji. Na przykład C932 jest idealny do łożysk, C954 wyróżnia się wysoką wytrzymałością, a C630 jest najlepszym wyborem dla środowisk morskich.

Zagłębiając się w obróbkę CNC brązu, łatwo pogubić się w ogromnej liczbie dostępnych stopów. Każdy z nich ma unikalną osobowość, określony zestaw mocnych i słabych stron. W naszych projektach w PTSMAKE często zaczynamy od zawężenia ich do kilku powszechnych, niezawodnych wyborów. Zrozumienie tych podstawowych stopów jest pierwszym krokiem do podjęcia świadomej decyzji dotyczącej projektu.

Najpopularniejsze stopy brązu w obróbce CNC

Przyjrzyjmy się stopom, z którymi często pracujemy. Obejmują one szeroki zakres zastosowań i stanowią solidny punkt wyjścia dla niemal każdego projektu.

Brąz łożyskowy C932 (SAE 660)

Jest to prawdopodobnie najbardziej rozpoznawalny stop brązu. Jego nazwa mówi wszystko - jest to fantastyczny materiał do łożysk, tulei i innych zastosowań narażonych na zużycie. Zawartość ołowiu w jego składzie zapewnia mu doskonałą smarowność, co pomaga zmniejszyć tarcie i zapobiega zacieraniu. Jednak ta sama zawartość ołowiu oznacza, że nie nadaje się do zastosowań związanych z żywnością lub wodą pitną. Jego skrawalność jest doskonała, co czyni go ulubionym materiałem w wielu warsztatach.

Brąz aluminiowy C954

Jeśli potrzebujesz wytrzymałości i odporności, C954 jest stopem, który powinieneś rozważyć. Nie bez powodu jest to jeden z najpopularniejszych brązów aluminiowych. Oferuje on doskonałą odporność na zużycie i korozję, zwłaszcza w słonej wodzie i kwasach nieutleniających. Choć jest niezwykle wytrzymały, jego skrawalność jest niższa niż w przypadku C932. Obróbka wymaga sztywnych ustawień i ostrych narzędzi, aby uniknąć utwardzania podczas pracy. Jest również podatny na żółknięcie2 w kontakcie z podobnymi materiałami pod obciążeniem.

C630 Brąz niklowo-aluminiowy

W ekstremalnych warunkach C630 jest bardzo wydajny. Dodatek niklu zwiększa i tak już imponującą wytrzymałość i odporność na korozję, szczególnie w wyższych temperaturach. Jest często stosowany w przemyśle lotniczym, morskim i ciężkim sprzęcie przemysłowym. Jego wytrzymałość ma jednak swoją cenę, ponieważ jest trudniejszy w obróbce niż C932, a nawet C954.

Oto krótkie porównanie tych popularnych stopów w oparciu o nasze wewnętrzne testy i dane projektowe:

| Kod stopu | Nazwa zwyczajowa | Skrawalność (ocena) | Wytrzymałość na rozciąganie (w przybliżeniu) | Kluczowe cechy charakterystyczne |

|---|---|---|---|---|

| C932 | Brąz łożyskowy | 70 | 35 ksi | Doskonała smarowność, ogólne zastosowanie |

| C954 | Aluminium Brąz | 60 | 85 ksi | Wysoka wytrzymałość, odporność na zużycie |

| C630 | Brąz niklowo-aluminiowy | 30 | 110 ksi | Ekstremalna wytrzymałość i odporność na korozję |

| C544 | Brąz fosforowy | 80 | 68 ksi | Dobre właściwości sprężyste, przewodność |

Powyższa tabela przedstawia ogólny zarys, ale prawdziwa magia tkwi w dopasowaniu tych właściwości do konkretnych potrzeb.

Zrozumienie podstawowych właściwości stopów brązu to jedno; zastosowanie tej wiedzy w rzeczywistym projekcie to drugie. Najlepszy stop na papierze może nie być najbardziej praktycznym lub opłacalnym wyborem dla konkretnego zastosowania. Trzeba wyważyć wymagania dotyczące wydajności z czynnikami takimi jak złożoność produkcji i budżet. To właśnie tutaj doświadczenie odgrywa ogromną rolę w procesie podejmowania decyzji.

Dopasowanie stopu do zastosowania

Kluczem do sukcesu w obróbce CNC brązu jest myślenie o końcowym zastosowaniu części od samego początku. Jakie zadanie ma wykonać ta część i w jakich warunkach będzie pracować?

Zastosowania związane z przenoszeniem obciążeń i zużyciem

Jeśli dana część jest tuleją, łożyskiem lub kołem zębatym, najważniejsze są smarowność i odporność na zużycie.

- Wysokie obciążenie, niska prędkość: Brąz łożyskowy C932 jest tutaj standardowym wyborem. Jego właściwości samosmarujące są idealne do zapobiegania zatarciu komponentów.

- Duże obciążenie, duże oddziaływanie: W przypadku części, które będą narażone na uderzenia, takich jak wytrzymałe koła zębate lub płyty ścieralne w maszynach przemysłowych, brąz aluminiowy C954 jest znacznie lepszą opcją. Jego wysoka wytrzymałość i twardość może wytrzymać znaczne uderzenia i naprężenia.

Wymagania dotyczące przewodności elektrycznej

Brąz nie przewodzi prądu tak dobrze jak czysta miedź, ale niektóre jego stopy są przeznaczone do zastosowań elektrycznych.

- Złącza i sprężyny: Brąz fosforowy C544 to doskonały wybór. Łączy w sobie przyzwoitą przewodność elektryczną z dobrymi właściwościami sprężystymi, dzięki czemu idealnie nadaje się do styków elektrycznych, przełączników i złączy, które muszą utrzymywać ciśnienie przez długi czas. Jego skrawalność jest również znaczącym plusem, pozwalającym na tworzenie skomplikowanych elementów.

Narażenie na trudne warunki środowiskowe

Odporność na korozję jest jednym z najbardziej znanych atrybutów brązu, ale nie wszystkie stopy są sobie równe, zwłaszcza w obliczu określonych chemikaliów lub warunków.

- Zastosowania morskie: W przypadku części narażonych na działanie słonej wody, takich jak śruby napędowe, elementy pomp lub korpusy zaworów, najlepszym wyborem są brązy aluminiowe, takie jak C954 i brązy niklowo-aluminiowe, takie jak C630. Tworzą one twardą, ochronną warstwę tlenku, która jest wyjątkowo odporna na korozję morską.

- Narażenie chemiczne: Jeśli część będzie narażona na działanie określonych chemikaliów przemysłowych, należy sprawdzić kompatybilność stopu. Na przykład, niektóre brązy słabo działają w obecności kwasów utleniających lub niektórych związków siarki. W poprzednich projektach z naszymi klientami zawsze porównywaliśmy specyfikacje materiałów z wykresami ekspozycji chemicznej, aby uniknąć kosztownych awarii.

Ostatecznie proces wyboru jest rozmową między wymaganiami projektowymi a możliwościami materiału.

Wybór odpowiedniego stopu brązu do projektu CNC to coś więcej niż tylko wybór z listy. Wiąże się to z dokładną analizą konkretnych potrzeb aplikacji. Należy wziąć pod uwagę takie czynniki, jak obciążenie, zużycie i narażenie środowiskowe. Stopy takie jak C932 doskonale sprawdzają się w zastosowaniach łożyskowych, podczas gdy C954 oferuje doskonałą wytrzymałość dla części narażonych na duże obciążenia. W przypadku środowisk morskich lub trudnych warunków chemicznych, C630 zapewnia solidną odporność na korozję. Dopasowanie właściwości stopu do funkcji części jest kluczem do zapewnienia długoterminowej wydajności i niezawodności.

Przemysłowe zastosowania elementów z brązu obrabianych CNC.

Starasz się znaleźć materiał, który wytrzyma ekstremalne ciśnienie, korozję i tarcie jednocześnie? Awaria komponentu może być spowodowana niedopasowaniem materiału, a nie wadą konstrukcyjną.

Obrabiane CNC komponenty z brązu są rozwiązaniem w wymagających sektorach, takich jak przemysł morski, wydobywczy i hydrauliczny. Ich wyjątkowa odporność na zużycie, odporność na korozję i niskie tarcie sprawiają, że idealnie nadają się do krytycznych części, takich jak łożyska, tuleje i zawory, zapewniając niezawodność tam, gdzie inne materiały zawodzą.

Brąz to nie tylko jeden materiał; to rodzina stopów, z których każdy ma wyjątkowe zalety. Ta wszechstronność sprawia, że jest on kamieniem węgielnym w tak wielu ciężkich zastosowaniach. Kiedy mówimy o obróbce CNC brązu, mówimy o tworzeniu niezwykle precyzyjnych części, które mogą sprostać niektórym z najtrudniejszych zadań.

Kręgosłup przemysłu ciężkiego: Górnictwo i hydraulika

W przemyśle wydobywczym i hydraulicznym awaria sprzętu to nie tylko niedogodność - to kosztowne i niebezpieczne zdarzenie. Komponenty są stale poddawane ogromnemu ciśnieniu, dużym obciążeniom i środowiskom ściernym. To właśnie tutaj brąz błyszczy.

Tuleje i łożyska: Nieznani bohaterowie

Tuleje i łożyska z brązu są niezbędne w ciężkich maszynach. Zmniejszają tarcie między ruchomymi częściami, zapobiegając ich zużyciu. W przeciwieństwie do wielu innych metali, brąz może wytrzymać duże obciążenia i niskie prędkości bez zatarcia. Jego doskonałe właściwości trybologiczny3 Właściwości brązu oznaczają, że może on często działać przy minimalnym smarowaniu, co jest ogromną zaletą w zanieczyszczonym środowisku, takim jak kopalnia. Na podstawie naszych testów z klientami z sektora wydobywczego, przejście na specjalny stop brązu o wysokiej wytrzymałości dla ich tulei kruszących wydłużyło żywotność o ponad 40%.

| Obszar zastosowań | Kluczowa brązowa właściwość | Zwykły stop brązu |

|---|---|---|

| Sprzęt górniczy | Wysoka wytrzymałość na ściskanie | C93200 (SAE 660) |

| Siłowniki hydrauliczne | Niskie tarcie | C95400 Brąz aluminiowy |

| Sworznie do ciężkich maszyn | Odporność na zużycie | C86300 Brąz manganowy |

Rozwój w trudnych warunkach wodnych: Zastosowania morskie

Środowisko morskie jest nieustępliwe. Słona woda jest wysoce korozyjna dla większości metali, ale brąz, zwłaszcza brąz aluminiowy i krzemowy, jest wyjątkowo odporny. To sprawia, że jest to idealny materiał dla szerokiej gamy komponentów morskich.

Śmigła, wały i osprzęt

Od śrub napędowych, które muszą być odporne na kawitację i korozję, po armaturę podwodną, która musi pozostać szczelna i wytrzymała przez lata, brąz jest zaufanym wyborem. Jego odporność na biofouling - gromadzenie się mikroorganizmów - jest kolejną kluczową zaletą, zmniejszającą potrzeby konserwacyjne. Często wykonujemy obróbkę CNC brązu dla części takich jak wały sterowe i zawory pomp wody morskiej, gdzie niezawodność jest kwestią bezpieczeństwa. Precyzja obróbki CNC zapewnia idealne dopasowanie i uszczelnienie, co ma kluczowe znaczenie, gdy jesteś wiele kilometrów od brzegu.

Poza sektorami ciężkimi, brąz odgrywa kluczową rolę w zastosowaniach wymagających unikalnego połączenia właściwości elektrycznych i możliwości produkcyjnych. Precyzja zapewniana przez obróbkę CNC uwalnia jeszcze większy potencjał tego starożytnego stopu w nowoczesnej technologii.

Moc i precyzja: Komponenty elektryczne

Brąz może nie od razu kojarzyć się z zastosowaniami elektrycznymi, ale niektóre jego stopy doskonale sprawdzają się w określonych rolach. Nie przewodzi on prądu tak dobrze jak czysta miedź, ale jego dodatkowa wytrzymałość i odporność na korozję sprawiają, że jest to doskonały wybór dla komponentów, które muszą być zarówno trwałe, jak i funkcjonalne elektrycznie.

Styki elektryczne i złącza

Brąz fosforowy jest popularnym wyborem dla styków elektrycznych, sprężyn i złączy. Zachowuje swoje właściwości sprężyste przez wiele cykli i jest odporny na korozję, zapewniając niezawodne połączenie elektryczne przez lata. W poprzednich projektach w PTSMAKE obrabialiśmy skomplikowane złącza z brązu dla wysokiej klasy sprzętu audio i przemysłowych paneli sterowania. Wyzwanie polega na utrzymaniu wąskich tolerancji w celu zapewnienia stałego nacisku styku, do czego nasze procesy obróbki CNC są zoptymalizowane.

| Komponent | Wymagana własność | Dlaczego wybierany jest brąz |

|---|---|---|

| Styki elektryczne | Dobra przewodność i sprężystość | Brąz fosforowy jest odporny na zmęczenie i korozję. |

| Narzędzia odporne na iskry | Niebrudzący | Miedź berylowa (stop brązu) jest bezpieczna w środowiskach zagrożonych wybuchem. |

| Przełączniki wysokoprądowe | Wytrzymałość i odporność na łuk elektryczny | Brąz aluminiowy lepiej radzi sobie z naprężeniami fizycznymi niż czysta miedź. |

Najlepszy wybór dla maszyn niestandardowych

Gdy inżynierowie projektują jedyne w swoim rodzaju maszyny lub prototypy, wybór materiału ma kluczowe znaczenie. Potrzebują czegoś mocnego, niezawodnego i łatwego w obróbce. Brąz często idealnie pasuje do tego zadania.

Niestandardowe koła zębate i płytki ścieralne

Istotną zaletą brązu jest jego skrawalność. Pozwala nam to tworzyć złożone geometrie niestandardowych kół zębatych, przekładni ślimakowych i płytek ścieralnych z dużą precyzją. Komponenty te są często stosowane w układach przeniesienia napędu, gdzie wymagane jest niskie tarcie i wysoka odporność na zużycie. Dla klienta opracowującego nowe ramię robota wykonaliśmy prototyp serii niestandardowych kół zębatych z brązu. Materiał ten pozwolił na szybką iterację i testowanie, ponieważ był łatwy w obróbce, a jednocześnie wystarczająco wytrzymały, aby poradzić sobie z obciążeniami operacyjnymi, pomagając klientowi szybciej wprowadzić produkt na rynek. Obróbka CNC części z brązu umożliwia tworzenie tych wysoce specyficznych komponentów w opłacalny sposób, nawet w małych ilościach.

Od głębokości kopalni po precyzję przełącznika elektrycznego, brąz obrabiany CNC udowadnia swoją wartość. Jego unikalne połączenie wytrzymałości, odporności na korozję, niskiego tarcia i skrawalności czyni go niezastąpionym materiałem. Doskonale sprawdza się w trudnych warunkach, takich jak systemy morskie i hydrauliczne oraz zapewnia niezawodne działanie niestandardowych maszyn i komponentów elektrycznych. Brąz jest wszechstronnym rozwiązaniem dla inżynierów stojących przed złożonymi wyzwaniami projektowymi, zapewniając, że części są zarówno trwałe, jak i niezawodne.

Uwagi projektowe dotyczące brązowych części obrabianych CNC.

Czy kiedykolwiek zaprojektowałeś komponent z brązu, który wyglądał idealnie w CAD, tylko po to, aby zmierzyć się z nieoczekiwanymi kosztami obróbki i opóźnieniami? To frustrująco częsty scenariusz, który może wykoleić harmonogram projektu.

Aby uzyskać udane brązowe części obrabiane CNC, należy skupić się na praktycznym projekcie. Oznacza to unikanie cienkich ścianek, standaryzację rozmiarów otworów w celu zwiększenia wydajności, zapewnienie dostępu do narzędzi oraz jasne określenie tolerancji i wykończenia powierzchni w celu dopasowania do funkcji części i budżetu.

Podczas projektowania dla obróbki CNC brązu, geometria części jest największym czynnikiem wpływającym na koszt i czas realizacji. Projekt, który jest łatwy w obróbce, zawsze będzie bardziej przystępny cenowo i dostarczony szybciej. Kluczem jest myślenie jak mechanik od samego początku.

Grubość ścianki i integralność strukturalna

Jednym z najczęstszych problemów w projektach części z brązu są zbyt cienkie ścianki. Brąz, choć wytrzymały, może być podatny na wibracje i drgania podczas obróbki, jeśli nie jest odpowiednio podparty. Cienkie ścianki mogą również wypaczać się pod wpływem ciepła generowanego przez narzędzie tnące. Sprawia to, że zachowanie wąskich tolerancji jest niezwykle trudne. Zgodnie z ogólną zasadą, doradzamy naszym klientom w PTSMAKE, aby utrzymywali minimalną grubość ścianki 1,5 mm (0,060 cala) dla większości stopów brązu. W przypadku większych części może być konieczne zastosowanie jeszcze większej grubości lub dodanie żeber wspierających w celu utrzymania sztywności. Właściwe zarządzanie grubością ścianek pomaga również skuteczniej rozpraszać ciepło, co może zmniejszyć ryzyko wad powierzchniowych.

Standaryzacja funkcji w celu zwiększenia wydajności

Każde niestandardowe narzędzie lub niestandardowa operacja zwiększa czas i koszty projektu. Standaryzacja funkcji to prosty sposób na usprawnienie procesu produkcji.

Rozmiary i głębokości otworów

Zamiast określać niestandardową średnicę otworu, np. 7,3 mm, sprawdź, czy standardowy rozmiar wiertła 7,5 mm lub 7,0 mm będzie odpowiedni. Korzystanie ze standardowych rozmiarów eliminuje potrzebę stosowania specjalnych narzędzi. Należy również zwrócić uwagę na stosunek głębokości do średnicy. Wiercenie głębokich, wąskich otworów w brązie może być trudne ze względu na odprowadzanie wiórów i zużycie narzędzia. Stosunek 8:1 jest ogólnie bezpiecznym limitem dla standardowych operacji wiercenia. Cokolwiek głębszego wymaga specjalistycznych technik, takich jak wiercenie dziobakiem, co wydłuża czas cyklu.

Promienie i filety

Ostre narożniki wewnętrzne są niemożliwe do wykonania za pomocą standardowego obrotowego narzędzia tnącego. Wymagają one dodatkowego procesu, takiego jak obróbka elektroerozyjna (EDM), co znacznie zwiększa koszty. Zawsze należy projektować narożniki wewnętrzne o promieniu nieco większym niż promień narzędzia tnącego. Większy promień pozwala na szybszą, gładszą ścieżkę cięcia i lepsze wykończenie powierzchni. Zmniejsza również koncentrację naprężeń w końcowej części.

| Cecha | Nieoptymalny projekt | Zoptymalizowane pod kątem obróbki CNC | Wpływ |

|---|---|---|---|

| Narożniki wewnętrzne | Ostry, R=0mm | R ≥ 1 mm (standardowy rozmiar narzędzia) | Krótszy czas pracy maszyny, niższe koszty |

| Średnica otworu | 5,35 mm (niestandardowe) | 5,5 mm (standard) | Nie wymaga niestandardowego oprzyrządowania, szybsza konfiguracja |

| Grubość ścianki | 0,5 mm, bez wsparcia | ≥ 1,5 mm, w razie potrzeby z żeberkami | Zapobiega wibracjom i żółknięcie4 |

Poza indywidualnymi cechami, optymalizacja ogólnej geometrii części i jasne określenie specyfikacji ma kluczowe znaczenie dla zrównoważenia wydajności z kosztami produkcji. To właśnie tutaj głębokie zrozumienie procesu CNC procentuje.

Optymalizacja geometrii części pod kątem dostępności narzędzi

Obrabiarka musi być w stanie fizycznie dosięgnąć każdej powierzchni, która wymaga cięcia. Głębokie kieszenie z wąskimi otworami lub elementy, które są zasłonięte przez inne części geometrii, mogą uniemożliwić obróbkę lub wymagać wysoce wyspecjalizowanych narzędzi o dużym zasięgu. Podczas projektowania należy zawsze wizualizować, w jaki sposób narzędzie tnące będzie zbliżać się do części. Upewnij się, że wokół elementów jest wystarczająco dużo miejsca na uchwyt narzędzia i wrzeciono. W niektórych projektach drobne poprawki projektowe, takie jak poszerzenie kanału lub zmiana kąta powierzchni, mogą stanowić różnicę między prostym zadaniem 3-osiowym a złożoną, kosztowną operacją 5-osiową. Uproszczenie projektu, który ma być obrabiany przy użyciu jak najmniejszej liczby ustawień, zawsze skutkuje niższymi kosztami.

Krytyczna rola tolerancji i wykończenia powierzchni

Specyfikacje tolerancji i wykończenia powierzchni mają bezpośredni i znaczący wpływ na koszt obróbki CNC części z brązu. Ważne jest, aby zdefiniować je w oparciu o funkcję, a nie tylko preferencje.

Mądre określanie tolerancji

Wąskie tolerancje są wykładniczo droższe do osiągnięcia. Wymagają bardziej precyzyjnych maszyn, specjalistycznego sprzętu kontrolnego i wolniejszych prędkości obróbki, co zwiększa koszty. Przed zastosowaniem wąskiej tolerancji dla całej części, należy zadać sobie pytanie, które cechy są naprawdę krytyczne. Na przykład średnica otworu w łożysku pasowanym na wcisk wymaga bardzo wąskiej tolerancji, ale zewnętrzne wymiary obudowy, w której się znajduje, mogą tego nie wymagać. Stosuj wąskie tolerancje tylko dla krytycznych interfejsów i powierzchni funkcjonalnych. W przypadku wszystkich innych niekrytycznych elementów należy stosować standardowe, luźniejsze tolerancje.

Wybór odpowiedniego wykończenia powierzchni dla brązu

Brąz jest często wybierany ze względu na swój wygląd i właściwości niskotarciowe, co sprawia, że wykończenie powierzchni jest ważnym czynnikiem. Standardowe wykończenie maszynowe (około 3,2 μm Ra) jest najbardziej opłacalne. Jeśli potrzebujesz gładszego wykończenia powierzchni łożyska lub ze względów estetycznych, określ to wyraźnie na rysunku, używając objaśnienia, takiego jak 1,6 μm Ra lub 0,8 μm Ra. Należy tylko pamiętać, że każdy wyższy stopień jakości wykończenia wymaga dodatkowych przejść obróbkowych lub procesów wtórnych, takich jak polerowanie lub szlifowanie, co zwiększa ostateczną cenę.

| Poziom tolerancji | Przykładowa aplikacja | Względny wpływ na koszty | Proces obróbki |

|---|---|---|---|

| Luźny (±0,1 mm) | Obudowa ogólna, funkcje niekrytyczne | Koszt podstawowy | Standardowe frezowanie/toczenie |

| Standard (±0,025 mm) | Części współpracujące, sworznie wyrównujące | +20-40% | Precyzyjne frezowanie, rozwiercanie |

| Szczelność (±0,005 mm) | Pasowania łożysk, wały o wysokiej precyzji | +100-300% | Szlifowanie, honowanie, docieranie |

Efektywny projekt obróbki CNC brązu opiera się na praktycznych wyborach. Unikając zbyt cienkich ścianek, standaryzując cechy takie jak otwory i promienie oraz zapewniając narzędziom dostęp do wszystkich obszarów, można drastycznie obniżyć koszty. Co więcej, określenie tylko niezbędnych tolerancji i odpowiedniego wykończenia powierzchni zapewnia uzyskanie części o wysokiej wydajności bez nadmiernych wydatków. Zasady te są kluczem do wypełnienia luki między świetnym projektem a możliwym do wyprodukowania, opłacalnym komponentem.

Procesy obróbki końcowej i opcje wykończenia powierzchni.

Czy kiedykolwiek miałeś wrażenie, że idealnie obrobiona część z brązu nie wygląda na kompletną? Te małe zadziory lub niespójne powierzchnie mogą zagrozić całemu projektowi, wpływając zarówno na formę, jak i funkcję.

Procesy po obróbce, takie jak gratowanie, bębnowanie i polerowanie, są niezbędne do wykończenia brązu obrabianego CNC. Techniki te poprawiają estetykę, zwiększają odporność na korozję i zapewniają, że część spełnia ostateczne wymagania wymiarowe i funkcjonalne, przekształcając surowy komponent w gotowy produkt gotowy do zastosowania.

Podstawy przygotowania powierzchni

Po zakończeniu podstawowej obróbki CNC część z brązu rzadko jest gotowa do końcowego zastosowania. Wymaga szeregu etapów po obróbce, aby udoskonalić jej powierzchnię i przygotować ją do montażu lub ostatecznego wykończenia. Te początkowe procesy mają fundamentalne znaczenie dla jakości i wydajności części.

Usuwanie niedoskonałości: Gratowanie

Pierwszym i najbardziej krytycznym krokiem jest usuwanie zadziorów. Procesy obróbki skrawaniem, w szczególności frezowanie i wiercenie, nieuchronnie pozostawiają małe, ostre grzbiety materiału zwane zadziorami wzdłuż krawędzi. Jeśli nie zostaną one usunięte, mogą powodować problemy z montażem, tworzyć punkty koncentracji naprężeń prowadzące do uszkodzenia części, a nawet stanowić zagrożenie dla bezpieczeństwa.

- Gratowanie ręczne: W przypadku części o złożonej geometrii lub delikatnych cechach często polegamy na wykwalifikowanych technikach, którzy ręcznie usuwają zadziory za pomocą specjalistycznych narzędzi. Metoda ta oferuje precyzję i kontrolę, zapewniając brak uszkodzeń krytycznych powierzchni.

- Tumbling (masowe gratowanie): W przypadku partii mniejszych, bardziej wytrzymałych części, skutecznym rozwiązaniem jest bębnowanie. Części są umieszczane w obracającej się beczce z materiałem ściernym, który delikatnie ściera zadziory, tworząc gładkie, zaokrąglone krawędzie.

Osiągnięcie czystej powierzchni: Czyszczenie i odtłuszczanie

Po usunięciu zadziorów część musi zostać dokładnie oczyszczona. Płyny chłodząco-smarujące, oleje i mikroskopijne cząstki metalu z procesu obróbki przylegają do powierzchni. Uważamy, że czyszczenie ultradźwiękowe jest szczególnie skuteczne w przypadku części z brązu. Wykorzystuje ono fale dźwiękowe o wysokiej częstotliwości do tworzenia drobnych pęcherzyków w roztworze czyszczącym, które usuwają zanieczyszczenia nawet z najbardziej skomplikowanych elementów i kanałów wewnętrznych. kawitacja5. Idealnie czysta powierzchnia jest niezbędna do późniejszego wykończenia, takiego jak galwanizacja lub powlekanie, ponieważ zapewnia właściwą przyczepność.

Poniższa tabela przedstawia typowe środki do bębnowania stosowane do brązu i ich efekty.

| Typ nośnika | Ścieralność | Wynik końcowy | Najlepsze dla |

|---|---|---|---|

| Nośniki ceramiczne | Wysoki | Matowy, może usuwać materiał | Agresywne gratowanie, zaokrąglanie krawędzi |

| Plastikowe nośniki danych | Średni | Gładki, półpołysk | Gratowanie ogólnego przeznaczenia, polerowanie wstępne |

| Kolba kukurydzy/łupina orzecha | Niski | Czysty, jasny lakier | Lekkie czyszczenie, polerowanie, suszenie |

Zaawansowane wykończenie zapewniające estetykę i wydajność

Oprócz podstawowego przygotowania, można zastosować różne techniki wykończeniowe w celu poprawy określonych właściwości obrabianych CNC części z brązu. Wybór wykończenia zależy wyłącznie od wymagań aplikacji, niezależnie od tego, czy chodzi o atrakcyjność wizualną, ochronę środowiska czy ulepszoną funkcję mechaniczną.

Polerowanie dla atrakcyjności wizualnej

Gdy wygląd części z brązu jest najważniejszy, nic nie przebije polerowania. Ten wieloetapowy proces zazwyczaj polega na użyciu coraz drobniejszych materiałów ściernych w celu wygładzenia powierzchni, aż do uzyskania lustrzanego połysku.

- Polerowanie mechaniczne: Wiąże się to z użyciem tarcz polerskich i środków polerskich w celu uzyskania wykończenia o wysokim połysku. Jest często stosowany do elementów dekoracyjnych, sprzętu architektonicznego i luksusowych produktów konsumenckich, w których pożądana jest błyszcząca, odbijająca światło powierzchnia.

- Elektropolerowanie: Proces elektrochemiczny, który usuwa mikroskopijną warstwę materiału z powierzchni. Chociaż jest mniej powszechny w przypadku czysto estetycznego brązu, może zapewnić bardzo gładkie, czyste i jasne wykończenie, które również poprawia odporność na korozję.

Powłoki ochronne i funkcjonalne

W przypadku zastosowań, w których części z brązu są narażone na trudne warunki lub wymagają ulepszonych właściwości powierzchni, rozwiązaniem są powłoki.

- Powłoki bezbarwne (lakierowanie): Nałożenie przezroczystego lakieru to prosty sposób na ochronę polerowanej powierzchni z brązu przed matowieniem i utlenianiem. Zachowuje on naturalny kolor i połysk metalu, zapewniając jednocześnie barierę przed wilgocią i powietrzem.

- Poszycie: Nałożenie cienkiej warstwy innego metalu, takiego jak nikiel, cyna, a nawet złoto, może drastycznie zmienić właściwości części z brązu. Na przykład, cynowanie jest często stosowane na złączach elektrycznych z brązu w celu poprawy lutowności i zapobiegania korozji, co jest częstym wymogiem w projektach, którymi zajmowaliśmy się w PTSMAKE.

- Patynowanie: Jest to proces chemiczny stosowany w celu przyspieszenia naturalnego procesu starzenia się brązu, tworząc pożądaną patynę (często zieloną, brązową lub czarną). Jest on używany głównie w zastosowaniach artystycznych i architektonicznych w celu uzyskania specyficznego antycznego lub zwietrzałego wyglądu.

Oto przewodnik, który pomoże Ci wybrać wykończenie w oparciu o typowe zastosowania końcowe:

| Zastosowanie | Kluczowe wymagania | Zalecane wykończenie | Dlaczego został wybrany |

|---|---|---|---|

| Armatura morska | Odporność na korozję | Obróbka mechaniczna lub lakier bezbarwny | Umożliwia tworzenie się naturalnej patyny ochronnej lub uszczelnia powierzchnię. |

| Tuleje/łożyska | Dokładność wymiarowa | Gratownica lekka | Usuwa zadziory bez znaczącej zmiany wąskich tolerancji. |

| Listwy ozdobne | Wysokiej klasy estetyka | Wysoki połysk + lakier | Zapewnia wspaniały połysk i zapobiega matowieniu z upływem czasu. |

| Zaciski elektryczne | Przewodność i trwałość | Cynowanie lub niklowanie | Poprawia kontakt elektryczny i zapewnia odporność na zużycie. |

Podsumowując, procesy po obróbce nie są czymś dodatkowym, ale krytycznym etapem w produkcji wysokiej jakości części z brązu obrabianych CNC. Od podstawowych kroków, takich jak gratowanie i czyszczenie, po zaawansowane wykończenia, takie jak polerowanie i powlekanie, każdy proces służy odrębnemu celowi. Właściwy wybór poprawia nie tylko wygląd części, ale także jej odporność na korozję, trwałość i ogólną wydajność. Wybór odpowiedniego wykończenia ostatecznie zależy od konkretnych wymagań aplikacji końcowej, równoważąc estetykę z potrzebami funkcjonalnymi.

Kontrola jakości i inspekcja części CNC z brązu?

Czy kiedykolwiek otrzymałeś partię części z brązu, które wyglądały idealnie, ale zawiodły podczas montażu? Drobny błąd wymiarowy lub przeoczona wada powierzchniowa może zniweczyć cały harmonogram i budżet projektu, co jest niezwykle frustrujące.

Skuteczna kontrola jakości części CNC z brązu obejmuje wieloetapowy proces kontroli. Obejmuje to precyzyjne kontrole wymiarów za pomocą narzędzi takich jak maszyny CMM, dokładne oceny wykończenia powierzchni i rygorystyczną weryfikację tolerancji. Skrupulatna dokumentacja jest również kluczem do zapewnienia, że każda część spełnia dokładne specyfikacje i zapewnia pełną identyfikowalność.

Kontrola jakości to nie tylko ostatni krok; to filozofia zintegrowana z całym procesem produkcyjnym. W przypadku komponentów z brązu, gdzie właściwości takie jak smarowność i odporność na korozję są najważniejsze, powierzchowna kontrola po prostu nie wystarczy. Solidny plan kontroli zapewnia, że każda część opuszczająca halę produkcyjną jest idealnie dopasowana do założeń projektowych. Jest to ostateczna gwarancja, że część będzie działać zgodnie z oczekiwaniami.

Trzy filary kontroli po obróbce skrawaniem

Po zakończeniu pracy przez maszynę CNC, część wchodzi w krytyczną fazę weryfikacji. Dzielimy ją na trzy podstawowe obszary, aby upewnić się, że nic nie zostanie pominięte. Każdy filar dotyczy innego aspektu jakości części i razem tworzą kompleksową ocenę.

Kontrole dokładności wymiarowej

Jest to najbardziej podstawowa kontrola. Czy część odpowiada numerom na rysunku? Używamy szeregu skalibrowanych przyrządów do weryfikacji każdego krytycznego wymiaru.

- Podstawowe pomiary: W przypadku prostszych elementów polegamy na cyfrowych suwmiarkach i mikrometrach do sprawdzania długości, średnic i grubości. Narzędzia te są szybkie i dokładne, umożliwiając prostą weryfikację.

- Geometrie złożone: W przypadku części o skomplikowanych kształtach, kątowych otworach lub złożonych profilach niezbędna jest współrzędnościowa maszyna pomiarowa (CMM). Sonda maszyny CMM dotyka wielu punktów na części, tworząc mapę 3D, którą możemy porównać bezpośrednio z oryginalnym plikiem CAD. Proces ten wykrywa nawet najmniejsze odchylenia, które byłyby niemożliwe do wychwycenia ręcznie.

Ocena jakości powierzchni

Powierzchnia części z brązu jest często krytyczna dla jej działania, szczególnie w zastosowaniach obejmujących ruchome elementy lub uszczelnienia.

- Kontrola wzrokowa: Pierwszym krokiem jest zawsze wyszkolone oko szukające oczywistych wad, takich jak zadrapania, zadziory po obróbce lub przebarwienia.

- Pomiar ilościowy: W przypadku zastosowań wymagających określonej tekstury używamy testera chropowatości powierzchni (profilometru). Instrument ten mierzy mikroskopijne szczyty i doliny na powierzchni, zapewniając wymierną wartość, taką jak Ra (średnia chropowatość). Zapewnia to na przykład, że powierzchnia łożyska jest wystarczająco gładka, aby zminimalizować tarcie.

Weryfikacja tolerancji

Tolerancje określają dopuszczalny zakres odchyleń dla danego wymiaru. Ich weryfikacja jest tym, co odróżnia dobrą część od idealnej. Część może być średnio poprawna wymiarowo, ale zawieść, jeśli przekroczy granice tolerancji. Sprawdzamy nie tylko tolerancje wymiarowe, ale także te zdefiniowane przez Wymiarowanie geometryczne i tolerowanie6który kontroluje kształt, orientację i położenie elementów względem siebie.

Poza kontrolą samej części, przyrządy i generowane przez nie dane stanowią podstawę niezawodnego systemu jakości. Bez odpowiednich narzędzi i solidnego procesu dokumentacji, kontrola staje się niespójna i traci swoją wartość. Jest to niezbywalny aspekt profesjonalnej produkcji, szczególnie w kontekście obróbka cnc brązu dla krytycznych aplikacji.

Narzędzia i dokumentacja gwarantujące jakość

Można mieć najlepszy proces kontroli na świecie, ale nie ma on znaczenia bez odpowiednio skalibrowanych narzędzi i rygorystycznej dokumentacji. To tutaj buduje się zaufanie i udowadnia zgodność z przepisami.

Korzystanie z precyzyjnych przyrządów pomiarowych

Jakość kontroli jest ograniczona jakością narzędzi. Poleganie na nieskalibrowanych lub nieodpowiednich przyrządach jest receptą na katastrofę.

- Kalibracja jest kluczowa: W PTSMAKE wszystkie nasze przyrządy pomiarowe, od suwmiarek po współrzędnościowe maszyny pomiarowe, są regularnie kalibrowane zgodnie z normami krajowymi. Gwarantuje to, że gdy mierzymy wymiar, odczyt jest dokładny i wiarygodny. Nieskalibrowane narzędzie może prowadzić do przyjmowania złych części i odrzucania dobrych.

- Właściwe narzędzie do pracy: Dopasowujemy przyrząd do tolerancji. Nie używałbyś taśmy mierniczej do sprawdzania tolerancji ±0,01 mm. "Zasada 10 do 1" jest dobrą wytyczną: urządzenie pomiarowe powinno być dziesięć razy dokładniejsze niż mierzona tolerancja.

Poniższa tabela przedstawia niektóre popularne instrumenty i ich typowe zastosowania dla części z brązu.

| Instrument | Najlepsze dla | Poziom precyzyjny | Typowy przypadek użycia (części z brązu) |

|---|---|---|---|

| Suwmiarka cyfrowa | Szybkie, ogólne kontrole wymiarów | Umiarkowany | Długość całkowita, szerokość, średnica zewnętrzna |

| Mikrometr | Precyzyjny pomiar średnicy/grubości | Wysoki | Średnica wału, grubość ścianki |

| CMM (współrzędnościowa maszyna pomiarowa) | Złożone geometrie 3D, wąskie tolerancje | Bardzo wysoka | Skomplikowane obudowy, części o wielu funkcjach |

| Tester chropowatości powierzchni | Kwantyfikacja wykończenia powierzchni (Ra) | Wysoki | Powierzchnie łożysk, powierzchnie uszczelniające |

Znaczenie dokumentacji

Dokumentacja to nie tylko koszty administracyjne; to oficjalny zapis jakości.

- Identyfikowalność: W branżach takich jak lotnicza i medyczna identyfikowalność jest obowiązkowa. Raporty z inspekcji, które łączą konkretną część z partią surowca, maszyną, na której została wyprodukowana i inspektorem, który ją zatwierdził, zapewniają pełną historię.

- Zgodność i certyfikacja: Dostarczamy dokumentację, taką jak raporty z kontroli pierwszego artykułu (FAIR) i certyfikaty zgodności (CoC), aby udowodnić, że części spełniają wszystkie specyfikacje rysunkowe i normy branżowe.

- Ciągłe doskonalenie: Analizując dane z inspekcji na przestrzeni czasu, możemy zidentyfikować trendy i potencjalne problemy.

obróbka cnc brązuzanim doprowadzą do wad. To podejście oparte na danych pozwala nam udoskonalać nasze metody i dostarczać coraz lepsze części.

Podsumowując, kompleksowa strategia kontroli jakości jest niezbędna do produkcji niezawodnych części CNC z brązu. Obejmuje ona skrupulatne etapy kontroli obejmujące dokładność wymiarową, jakość powierzchni i weryfikację tolerancji. Proces ten jest wspierany przez wykorzystanie skalibrowanych, precyzyjnych przyrządów pomiarowych i dokładnej dokumentacji. To rygorystyczne podejście nie tylko gwarantuje, że każda część spełnia specyfikacje, ale także zapewnia identyfikowalność i zgodność wymaganą w krytycznych zastosowaniach, zmieniając obrabiany element w zaufaną, wysokowydajną część.

Wyzwania i rozwiązania w obróbce złożonych komponentów z brązu?

Czy kiedykolwiek spotkałeś się z frustracją związaną z wypaczeniem części z brązu zaledwie kilka chwil po obróbce lub zmagałeś się z zadziorami, które rujnują idealnie dobre wykończenie powierzchni? Może to szybko zmienić opłacalną pracę w kosztowną przeróbkę.

Pokonywanie wyzwań związanych z obróbką CNC brązu wymaga wieloaspektowego podejścia. Kluczowe rozwiązania obejmują wdrożenie solidnego mocowania w celu przeciwdziałania ruchom materiału, stosowanie odpowiednich chłodziw w celu zarządzania gromadzeniem się ciepła oraz stosowanie zaawansowanych strategii CNC, takich jak zoptymalizowane ścieżki narzędzia i ostre narzędzia, aby zapobiec tworzeniu się zadziorów i zapewnić dokładność wymiarową.

Brąz, choć ceniony za swoje właściwości, stanowi unikalny zestaw przeszkód w obróbce CNC. W przeciwieństwie do stali czy aluminium, jego właściwości wymagają bardziej zniuansowanego podejścia. Zrozumienie tych wyzwań jest pierwszym krokiem w kierunku opanowania procesu. W naszych poprzednich projektach w PTSMAKE zidentyfikowaliśmy trzy podstawowe problemy, które konsekwentnie pojawiają się podczas pracy ze złożonymi komponentami z brązu.

Zrozumienie ruchu i wypaczania materiału

Stopy brązu, zwłaszcza te o wyższej zawartości miedzi, są stosunkowo miękkie i mają wysoki współczynnik rozszerzalności cieplnej. Ta kombinacja to przepis na kłopoty. Gdy narzędzie tnące generuje ciepło, materiał rozszerza się. Gdy stygnie, kurczy się, często nierównomiernie. Może to prowadzić do wypaczenia, wygięcia lub innych niedokładności wymiarowych, które sprawiają, że część staje się bezużyteczna. Jest to szczególnie problematyczne w przypadku części o cienkich ściankach lub skomplikowanych elementach, gdzie stabilność materiału jest już zagrożona. Widzieliśmy części, które spełniały specyfikacje na maszynie, ale nie przeszły kontroli po schłodzeniu do temperatury pokojowej.

Zarządzanie nadmiernym nagromadzeniem ciepła

Ciepło jest głównym wrogiem obróbki CNC brązu. Gęsta konsystencja materiału może powodować przywieranie wiórów do narzędzia skrawającego, zwiększając tarcie i generując jeszcze więcej ciepła. To nagromadzenie ciepła nie tylko powoduje wypaczenia, ale może również prowadzić do przedwczesnego zużycia narzędzia, utwardzenia powierzchni materiału i słabego wykończenia powierzchni. Ciepło może nawet zmienić właściwości metalurgiczne stopu brązu na poziomie mikroskopijnym, wpływając na jego wydajność w końcowym zastosowaniu. Jednym z najbardziej subtelnych, ale szkodliwych efektów jest żółknięcie7gdzie materiał z obrabianego przedmiotu przywiera do narzędzia, prowadząc do katastrofalnej awarii.

Utrzymujący się problem powstawania zadziorów

Kolejnym częstym problemem są zadziory. Ponieważ brąz jest tak plastyczny, ma tendencję do wypychania lub "rozmazywania" przez narzędzie tnące, zamiast czystego ścinania. Powoduje to powstawanie małych, uniesionych krawędzi materiału - zadziorów - wzdłuż ścieżki narzędzia. Chociaż mogą wydawać się niewielkie, zadziory mogą:

- Zakłócać montażu współpracujących części.

- Stanowią zagrożenie dla bezpieczeństwa ze względu na ostre krawędzie.

- Odłamują się podczas pracy, potencjalnie zanieczyszczając wrażliwe systemy.

Usuwanie zadziorów wymaga dodatkowych operacji, co zwiększa czas i koszty procesu produkcyjnego. Celem jest zawsze zminimalizowanie ich powstawania.

| Wyzwanie | Główna przyczyna | Konsekwencje |

|---|---|---|

| Ruch materiałowy | Wysoka rozszerzalność cieplna, niska sztywność | Niedokładność wymiarowa, wypaczenie |

| Nagrzewanie się | Tarcie, zgrzewanie wiórowe | Zużycie narzędzi, hartowanie robocze, słabe wykończenie |

| Formacja Burr | Plastyczność materiału | Dodatkowe koszty pracy, problemy z montażem |

Pomyślna obróbka złożonych elementów z brązu polega w mniejszym stopniu na walce z właściwościami materiału, a bardziej na pracy z nimi. Dzięki licznym projektom udoskonaliliśmy nasze strategie, aby przekształcić te wyzwania w przewidywalne, możliwe do zarządzania zmienne. Odpowiednia kombinacja konfiguracji fizycznej, programowania i oprzyrządowania robi różnicę.

Rozwiązania w zakresie mocowania i uchwytów roboczych

Aby przeciwdziałać przemieszczaniu się materiału, strategia mocowania musi być solidna, bez zniekształcania części.

Mocowanie o niskim naprężeniu

Zamiast stosować ogromną siłę zacisku w jednym lub dwóch miejscach, używamy wielu punktów styku z niższym, równomiernie rozłożonym naciskiem. Doskonale nadają się do tego niestandardowe, miękkie szczęki dopasowane do konturu części. W przypadku szczególnie delikatnych części możemy użyć uchwytu próżniowego lub nawet specjalistycznego kleju do początkowych operacji, zanim przejdziemy do bardziej tradycyjnych zacisków.

Sekwencja obróbki strategicznej

Kolejność operacji ma znaczenie. Często najpierw wykonujemy przejścia zgrubne na wszystkich elementach, pozostawiając niewielką ilość materiału. Następnie możemy odblokować i ponownie zacisnąć część, aby zmniejszyć wszelkie wywołane naprężenia przed wykonaniem przejść wykańczających. Ten dwuetapowy proces pomaga zapewnić stabilność wymiarów końcowych.

Strategie dotyczące chłodziwa i narzędzi

Zarządzanie ciepłem i zadziorami sprowadza się do tego, co dzieje się na krawędzi tnącej.

Zastosowanie płynu chłodzącego

Stały dopływ wysokiej jakości chłodziwa nie podlega negocjacjom. Służy ono trzem celom: smarowaniu cięcia, chłodzeniu przedmiotu obrabianego i narzędzia oraz, co najważniejsze, wypłukiwaniu wiórów ze strefy cięcia. W niektórych z naszych zastosowań odkryliśmy, że wysokociśnieniowe, przelotowe systemy chłodziwa są szczególnie skuteczne w zapobieganiu spawaniu wiórów i usuwaniu wiórów z głębokich kieszeni lub otworów.

Wybór narzędzia i geometria

Ostrość jest kluczowa. Używamy narzędzi z dodatnimi kątami natarcia i wysoce wypolerowanymi rowkami zaprojektowanymi specjalnie dla materiałów nieżelaznych. Takie geometrie sprzyjają czystemu ścinaniu i pomagają wiórom zwijać się i płynnie odprowadzać. Narzędzia powlekane mogą również zmniejszyć tarcie, ale powłoka musi być kompatybilna z brązem, aby uniknąć niekorzystnych reakcji chemicznych.

| Rozwiązanie | Ukierunkowane wyzwania | Uwagi dotyczące wdrażania |

|---|---|---|

| Mocowanie o niskim naprężeniu | Ruch materiałowy | Używaj wielu punktów mocowania, miękkich szczęk lub uchwytów próżniowych. |

| Zoptymalizowane ścieżki narzędzia | Nagrzewanie się, powstawanie zadziorów | Zastosuj frezowanie trochoidalne, frezowanie wznoszące i stałe zaangażowanie narzędzia. |

| Właściwe stosowanie płynu chłodzącego | Nagrzewanie się, powstawanie zadziorów | Do smarowania i usuwania wiórów należy używać chłodziwa pod wysokim ciśnieniem. |

| Ostre, specyficzne narzędzia | Tworzenie się zadziorów, gromadzenie się ciepła | Używać narzędzi o dużym kącie natarcia i polerowanych rowkach. |

Poruszanie się po złożoności obróbki CNC brązu oznacza bezpośrednie radzenie sobie z nieodłącznymi wyzwaniami. Kwestie takie jak ruch materiału, gromadzenie się ciepła i powstawanie zadziorów mogą obniżyć jakość, jeśli zostaną zignorowane. Jednak dzięki wdrożeniu strategicznych rozwiązań - takich jak solidne mocowanie o niskim naprężeniu, efektywne zarządzanie chłodziwem i stosowanie ostrych, specyficznych dla materiału narzędzi ze zoptymalizowanymi ścieżkami narzędzi - przeszkody te można pokonać. Takie proaktywne podejście zapewnia produkcję dokładnych wymiarowo elementów z brązu o doskonałej integralności powierzchni, spełniających wymagające specyfikacje wymagane w zastosowaniach o wysokiej wydajności.

Wskazówki projektowe dla inżynierów: Zapewnienie możliwości produkcji i wydajności.

Czy kiedykolwiek zdarzyło Ci się zaprojektować komponent z brązu, który wyglądał idealnie w programie CAD, a następnie stanąć w obliczu oszałamiających kosztów produkcji lub nieoczekiwanych awarii w terenie? Ten rozdźwięk między zamierzeniami projektowymi a rzeczywistością produkcyjną jest częstym bólem głowy inżynierów.

Aby zapewnić zarówno możliwość produkcji, jak i wydajność części z brązu obrabianych CNC, inżynierowie muszą zrównoważyć złożoność projektu z praktycznymi ograniczeniami produkcyjnymi. Kluczowe strategie obejmują upraszczanie geometrii, określanie realistycznych tolerancji, projektowanie dla standardowych narzędzi, integrowanie funkcji w celu ograniczenia montażu oraz planowanie przyszłej konserwacji.

Równoważenie wydajności i praktyczności

Ostatecznym celem jest stworzenie części, która bezbłędnie spełnia swoją funkcję przez cały okres eksploatacji. Osiągnięcie tego celu nie musi jednak oznaczać, że część będzie trudna lub kosztowna w produkcji. Kluczem jest znalezienie optymalnego punktu, w którym wymagania dotyczące wydajności spełniają wymogi efektywnej produkcji. Ta równowaga ma kluczowe znaczenie dla każdego projektu obejmującego obróbkę CNC brązu.

Grubość ścianki i promień wewnętrzny

Stopy brązu, choć wytrzymałe, są bardziej miękkie niż stal. Wpływa to na ich zachowanie podczas obróbki skrawaniem.

- Cienkie ściany: Projektowanie zbyt cienkich ścianek może prowadzić do drgań lub deformacji, gdy część jest zaciśnięta w maszynie CNC. Zasadniczo w przypadku większości stopów brązu zalecamy utrzymywanie grubości ścianki powyżej 1,5 mm (0,060 cala), aby zachować integralność strukturalną podczas procesu obróbki.

- Promienie wewnętrzne: Ostre narożniki wewnętrzne to klasyczna pułapka projektowa. Wymagają bardzo małych, specjalistycznych narzędzi tnących, które są delikatne i powolne. Co gorsza, tworzą one punkty koncentracji naprężeń, które mogą prowadzić do uszkodzenia części. Narożniki wewnętrzne należy zawsze projektować z promieniem nieco większym niż promień frezu. Większy promień pozwala nam użyć bardziej wytrzymałego standardowego frezu, co przyspiesza proces i zmniejsza koszty.

Tolerancje: Ukryty koszt

Tolerancje określają, jak bardzo ostateczny wymiar elementu może się różnić. Podczas gdy wąskie tolerancje są czasami konieczne, nadmierne tolerowanie jest jednym z największych czynników powodujących niepotrzebne koszty. Każda wąska tolerancja wymaga bardziej starannych ustawień, wolniejszych prędkości obróbki i częstszych kontroli. W niektórych z naszych poprzednich projektów w PTSMAKE, rozluźnienie niekrytycznych tolerancji zmniejszyło koszt części nawet o 30-40%. Przed sfinalizowaniem rysunku należy krytycznie przeanalizować każdą tolerancję. Zadaj sobie pytanie, czy jest ona naprawdę niezbędna dla funkcji części. Właściwości materiału, takie jak Anizotropia8może czasami wpływać na stabilność wymiarową.

Oto ogólny przewodnik, którego używamy do zilustrowania wpływu na koszty:

| Poziom tolerancji | Względny koszt obróbki | Typowe zastosowanie |

|---|---|---|

| Luźny (np. ±0,5 mm) | 1x | Obudowy ogólne, powierzchnie niepasujące |

| Standard (np. ±0,1 mm) | 2x - 3x | Części współpracujące, pasowania standardowe |

| Szczelność (np. ±0,025 mm) | 5x - 10x | Otwory łożyskowe, wały precyzyjne |

Inteligentna konstrukcja zapewniająca wydajność i trwałość

Dobry projekt wykracza poza geometrię pojedynczej części. Uwzględnia cały cykl życia produktu, od montażu po konserwację. Myślenie o tych etapach podczas początkowej fazy projektowania może prowadzić do znacznych oszczędności i bardziej niezawodnego produktu.

Integracja funkcji w celu ograniczenia montażu

Każda oddzielna część w zespole zwiększa złożoność. Oznacza to kolejny komponent do pozyskania, kolejny etap w procesie montażu i kolejny interfejs, w którym tolerancja może powodować problemy. Dzięki precyzji nowoczesnej obróbki CNC często możliwe jest połączenie kilku funkcji w jednym komponencie z brązu.

Na przykład, zamiast projektować płytę z oddzielnymi wciskanymi tulejami, należy rozważyć obróbkę powierzchni łożysk bezpośrednio w płycie. Tworzy to mocniejszą, bardziej zintegrowaną część, eliminuje operację wciskania i usuwa potencjalny punkt awarii. W PTSMAKE często współpracujemy z inżynierami przy przeglądach DFM (Design for Manufacturability), aby zidentyfikować możliwości konsolidacji części.

Projektowanie pod kątem modułowości i konserwacji

Podczas gdy integracja części jest potężna, należy również zaplanować nieuniknioną rzeczywistość zużycia. Modułowa konstrukcja może znacznie uprościć konserwację.

- Łatwość dostępu: Zastanów się, w jaki sposób komponent będzie serwisowany. Czy można łatwo uzyskać dostęp do powierzchni podatnych na zużycie? Na przykład, zaprojektowanie podkładki z brązu jako prostego, przykręcanego elementu pozwala na jego szybką wymianę bez konieczności demontażu całej maszyny.

- Standaryzacja: Unikaj stosowania niestandardowych rozmiarów gwintów lub unikalnych wzorów elementów złącznych, chyba że jest to absolutnie konieczne. Trzymanie się standardowego sprzętu metrycznego lub imperialnego sprawia, że naprawy są szybsze i tańsze dla użytkownika końcowego. Nie ma nic bardziej frustrującego niż konieczność użycia niestandardowego narzędzia do prostej wymiany.

Te wybory projektowe mają bezpośredni wpływ na wydajność produkcji. Część zaprojektowana z myślą o obróbce przy jak najmniejszej liczbie ustawień zawsze będzie szybsza i bardziej opłacalna w produkcji. Biorąc pod uwagę możliwości produkcyjne i konserwację od samego początku, tworzysz część, która jest nie tylko wydajna, ale także efektywna w produkcji i łatwa w obsłudze.

Przemyślana inżynieria jest podstawą każdego udanego elementu z brązu obrabianego CNC. Chodzi o strategiczną równowagę między idealną wydajnością a praktycznością produkcji. Upraszczając geometrię, stosując realistyczne tolerancje i projektując pod kątem całego cyklu życia produktu - od montażu po konserwację - można tworzyć części, które są nie tylko skuteczne i trwałe, ale także opłacalne w produkcji. Ta proaktywna filozofia projektowania jest kluczem do wypełnienia luki między świetną koncepcją a udanym produktem końcowym.

Odkryj doskonałość obróbki CNC brązu z PTSMAKE

Gotowy do optymalizacji swoich projektów obróbki CNC brązu? Zaufaj firmie PTSMAKE, która dostarczy precyzyjne i niezawodne komponenty z brązu dostosowane do Twoich wymagań. Skontaktuj się z nami teraz, aby uzyskać spersonalizowaną wycenę i przekonać się, dlaczego liderzy branży polegają na PTSMAKE w zakresie stałej jakości, szybkiej reakcji i długoterminowego partnerstwa produkcyjnego.

Dogłębne zrozumienie zjawiska zacierania pozwala zapobiegać temu powszechnemu trybowi awarii w zastosowaniach metal-metal i poprawić niezawodność komponentów. ↩

Dowiedz się, jak zapobiegać tej powszechnej formie zużycia części z brązu obrabianych CNC. ↩

Dowiedz się, w jaki sposób badanie tarcia i zużycia pomaga w projektowaniu trwalszych części mechanicznych. ↩

Zrozumienie zacierania, aby zapobiec uszkodzeniu powierzchni i zatarciu komponentów, szczególnie w zastosowaniach o dużym obciążeniu. ↩

Odkryj, jak działa czyszczenie ultradźwiękowe, aby uzyskać idealnie czystą powierzchnię i doskonałe wyniki wykończeniowe. ↩

Kliknij, aby zrozumieć, w jaki sposób ten symboliczny język zapewnia formę i funkcję części, a nie tylko jej rozmiar. ↩

Dowiedz się, jak ta specyficzna forma przenoszenia materiału może wpłynąć na trwałość narzędzia i wykończenie części. ↩

Dowiedz się, jak kierunkowość materiału może wpływać na wytrzymałość i wydajność części z brązu. ↩