Znalezienie odpowiedniego partnera w zakresie niestandardowej obróbki CNC dla projektów 2025 wydaje się przytłaczające, gdy każdy dostawca obiecuje precyzję, ale niewielu zapewnia zaawansowane możliwości, których wymagają złożone części. Utknąłeś na etapie oceny niezliczonych dostawców, podczas gdy Twoja konkurencja idzie naprzód z innowacyjnymi rozwiązaniami produkcyjnymi.

Obróbka CNC na zamówienie w 2025 r. łączy automatyzację opartą na sztucznej inteligencji, hybrydowe procesy produkcyjne i zaawansowaną wiedzę na temat materiałów, aby dostarczać wysoce precyzyjne, złożone komponenty dla przemysłu lotniczego, medycznego i elektronicznego z krótszym czasem realizacji i doskonałą kontrolą jakości.

Krajobraz produkcyjny szybko się zmienia, a zrozumienie tych pojawiających się trendów zadecyduje o tym, czy kolejny projekt odniesie sukces, czy też utknie w przestarzałych procesach. Przeprowadzę Cię przez kluczowe innowacje przekształcające niestandardową obróbkę CNC, od hybrydowych technik produkcji po specyficzne dla branży zastosowania, które zmieniają sposób, w jaki podchodzimy do precyzyjnej produkcji w 2025 roku.

Dlaczego niestandardowa obróbka CNC jest niezbędna dla nowoczesnej produkcji?

Czy kiedykolwiek miałeś trudności ze znalezieniem gotowej części, która idealnie pasowałaby do Twojego unikalnego projektu, wymuszając kosztowne kompromisy? To wąskie gardło może wstrzymywać całe projekty, prowadząc do opóźnień i gorszej wydajności.

Niestandardowa obróbka CNC jest niezbędna, ponieważ wypełnia lukę między projektem cyfrowym a rzeczywistością fizyczną z niezrównaną precyzją. Umożliwia szybką produkcję złożonych, dostosowanych do potrzeb komponentów, napędzając innowacje w erze, w której masowo produkowane części nie są już wystarczające do specjalistycznych zastosowań.

Krajobraz produkcyjny uległ fundamentalnej zmianie. Odeszliśmy od długotrwałego modelu produkcji masowej, w którym fabryki produkowały miliony identycznych produktów. Obecnie rynek wymaga zwinności, specjalizacji i szybkości. Zapoczątkowało to erę produkcji wielkoseryjnej i małoseryjnej (HMLV), w której elastyczność jest cenniejsza niż sama produkcja. Zamiast jednego produktu dla wszystkich, firmy muszą teraz produkować szeroką gamę części w mniejszych ilościach, często z krótkim czasem realizacji. W tym przypadku niestandardowa obróbka CNC staje się nie tylko opcją, ale koniecznością. Eliminuje ona potrzebę stosowania drogich i czasochłonnych narzędzi, takich jak formy czy matryce, umożliwiając bezpośrednią produkcję z pliku CAD.

Złożoność w wymagających branżach

Możliwość tworzenia skomplikowanych i wysoce precyzyjnych komponentów na żądanie zrewolucjonizowała kilka kluczowych sektorów. Branże te działają zgodnie z surowymi normami, w których awaria nie wchodzi w grę, a części generyczne po prostu nie spełniają wymagań.

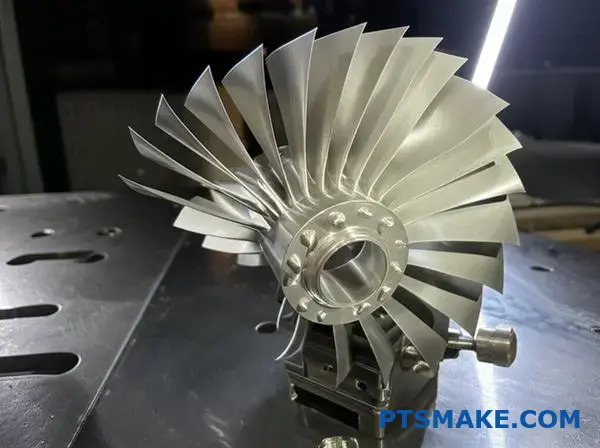

Przemysł lotniczy i obronny

W przemyśle lotniczym liczy się każdy gram. Komponenty muszą być niezwykle wytrzymałe, a jednocześnie lekkie. Niestandardowa obróbka CNC pozwala nam pracować z zaawansowanymi materiałami, takimi jak tytan i stopy aluminium, aby tworzyć złożone geometrie, które optymalizują stosunek wytrzymałości do masy. Od łopatek turbin po wsporniki strukturalne, części wymagają wąskich tolerancji, które mogą być osiągnięte tylko w procesach sterowanych komputerowo. Osiągnięcie tego poziomu dokładności zależy w dużej mierze od solidnej kontroli procesu i dogłębnego zrozumienia Wymiarowanie geometryczne i tolerowanie1 (GD&T).

Urządzenia medyczne

Branża medyczna wymaga absolutnej precyzji i biokompatybilności. Niestandardowe narzędzia chirurgiczne, implanty ortopedyczne i komponenty sprzętu diagnostycznego muszą spełniać rygorystyczne specyfikacje. Na przykład implant stawu biodrowego musi być dostosowany do unikalnej anatomii pacjenta. Obróbka CNC umożliwia tworzenie tych specyficznych dla pacjenta części z materiałów takich jak stal nierdzewna klasy medycznej lub PEEK, zapewniając idealne dopasowanie i niezawodne działanie.

| Cecha | Produkcja masowa | Niestandardowa obróbka CNC |

|---|---|---|

| Objętość | Wysoki | Niski do średniego |

| Różnorodność części | Niski | Wysoki |

| Koszt oprzyrządowania | Bardzo wysoka (np. pleśnie) | Niski do umiarkowanego |

| Czas realizacji | Długi (początkowa konfiguracja) | Krótki |

| Elastyczność projektowania | Niski | Wysoki |

Ta zmiana oznacza, że inżynierowie mogą projektować pod kątem optymalnej funkcjonalności, zamiast ograniczać się tym, co jest łatwe do masowej produkcji.

Oprócz zmian w całej branży, rosnące zapotrzebowanie na personalizację jest głównym czynnikiem napędzającym produkcję na zamówienie. Konsumenci i firmy oczekują obecnie produktów dostosowanych do ich konkretnych potrzeb i preferencji. Trend ten rozciąga się od spersonalizowanej elektroniki użytkowej po wysoce wyspecjalizowane maszyny przemysłowe. Gotowy komponent jest z definicji kompromisem. Jest zaprojektowany tak, aby był "wystarczająco dobry" dla szerokiego zakresu zastosowań, ale rzadko jest idealny dla żadnego z nich. Gdy projekt wymaga najwyższej wydajności lub musi zmieścić się w wyjątkowej przestrzeni, ogólna część często staje się najsłabszym ogniwem. W poprzednich projektach PTSMAKE widzieliśmy, jak pojedynczy wspornik wykonany na zamówienie może rozwiązać złożone wyzwania integracyjne, które w przeciwnym razie wymagałyby całkowitego przeprojektowania.

Rozwiązywanie unikalnych wyzwań związanych z aplikacjami

Niestandardowe części to nie tylko estetyka czy nowatorstwo; to rozwiązywanie konkretnych problemów inżynieryjnych, których standardowe komponenty nie są w stanie rozwiązać. W tym właśnie tkwi prawdziwa wartość Obróbka cnc na zamówienie błyszczy.

Optymalizacja pod kątem wydajności

Standardowe części są projektowane z myślą o średniej wydajności. W przypadku części niestandardowych można zoptymalizować je pod kątem określonych czynników, takich jak redukcja masy, rozpraszanie ciepła lub wytrzymałość materiału. Przykładowo, standardowy radiator może zapewniać odpowiednie chłodzenie, ale wykonany na zamówienie może być zaprojektowany tak, aby idealnie pasował do kompaktowej obudowy i maksymalizował powierzchnię, zapewniając doskonałe zarządzanie ciepłem. Ten poziom optymalizacji może stanowić różnicę między produktem, który działa, a takim, który jest doskonały.

Szybkie prototypowanie i iteracja

Cykl rozwoju produktu jest szybszy niż kiedykolwiek. Inżynierowie muszą szybko projektować, testować i iterować. Niestandardowa obróbka CNC jest idealnym partnerem w tym procesie. Pozwala na tworzenie funkcjonalnych prototypów z materiałów klasy inżynieryjnej w ciągu dni, a nie tygodni. Pozwala to zespołom na walidację projektów, testowanie funkcjonalności i wprowadzanie niezbędnych korekt przed podjęciem decyzji o zakupie drogich narzędzi do masowej produkcji. Przyspiesza to innowacje, sprawiając, że pętla sprzężenia zwrotnego między pomysłem a fizyczną częścią jest niewiarygodnie krótka.

| Zastosowanie | Standardowe ograniczenie części | Niestandardowe rozwiązanie CNC |

|---|---|---|

| Robotyczny efektor końcowy | Nie można uchwycić unikalnych kształtów obiektów | Szczęki chwytaka obrobione maszynowo w celu dopasowania do geometrii produktu |

| Implant medyczny | Standardowe rozmiary powodują słabe dopasowanie | Implant dostosowany do pacjenta na podstawie skanów MRI/CT |

| Prototyp samochodowy | Długi czas realizacji odlewów/formowania | Szybko obrobiony blok silnika do testów montażowych |

| Niestandardowe przyrządy i mocowania | Uniwersalnym urządzeniom brakuje precyzji | Obrabiane maszynowo uchwyty zapewniające powtarzalną dokładność montażu |

Ostatecznie, niestandardowa obróbka umożliwia inżynierom tworzenie dokładnie tego, co sobie wyobrażają, bez ograniczania się tym, co jest dostępne w katalogu.

W dzisiejszym świecie produkcji przejście od produkcji masowej do spersonalizowanych zamówień o wysokim stopniu złożoności jest oczywiste. Niestandardowa obróbka CNC jest podstawową technologią umożliwiającą tę zmianę. Zapewnia ona precyzję i elastyczność potrzebną do tworzenia złożonych komponentów dla wymagających branż, takich jak lotnicza i medyczna. Co ważniejsze, umożliwia inżynierom rozwiązywanie unikalnych wyzwań związanych z aplikacjami i zaspokajanie rosnącego zapotrzebowania na personalizację produktów, przekształcając określone wymagania projektowe w wysokowydajne części fizyczne bez ograniczeń tradycyjnych metod.

4 najważniejsze trendy rewolucjonizujące niestandardową obróbkę CNC w 2025 roku?

Czy Twoje projekty są wstrzymywane przez przestarzałe procesy obróbki skrawaniem? Zastanawiasz się, jak osiągnąć szybszy czas realizacji i wyższą precyzję bez zawyżania budżetu?

Do 2025 r. najważniejszymi trendami kształtującymi niestandardową obróbkę CNC będą automatyzacja oparta na sztucznej inteligencji, integracja robotyki, produkcja hybrydowa i wątek cyfrowy. Postępy te przesuwają granice wydajności, precyzji i skalowalności, zmieniając sposób wytwarzania złożonych części od prototypu do produkcji.

Rozwój inteligentnej automatyzacji

Rozmowy na temat obróbki CNC nie dotyczą już tylko cięcia metalu; chodzi o uczynienie całego procesu inteligentniejszym. Sztuczna inteligencja (AI) i uczenie maszynowe (ML) stoją na czele tej zmiany, przechodząc od koncepcji teoretycznych do praktycznych zastosowań w hali produkcyjnej.

CAM i optymalizacja ścieżki narzędzia z wykorzystaniem sztucznej inteligencji

Tradycyjnie programowanie ścieżek narzędzi w oprogramowaniu CAM wymagało ręcznego wprowadzania danych przez doświadczonych inżynierów. Obecnie algorytmy sztucznej inteligencji mogą analizować geometrię części i sugerować najbardziej wydajną strategię obróbki. Nie chodzi tu tylko o szybkość. Sztuczna inteligencja może jednocześnie optymalizować trwałość narzędzia, wykończenie powierzchni i szybkość usuwania materiału. W niektórych z naszych wcześniejszych projektów w PTSMAKE widzieliśmy, jak zoptymalizowane przez AI ścieżki narzędzia skracają czas cyklu nawet o 25% w przypadku złożonych komponentów. Oprogramowanie może symulować tysiące możliwości w ciągu kilku minut, co jest niemożliwym zadaniem dla ludzkiego programisty. Może również uczyć się na podstawie poprzednich zadań, aby poprawić przyszłą wydajność, tworząc samodoskonalący się system, który z czasem staje się bardziej wydajny. Takie podejście pozwala nam wykorzystywać sztuczną inteligencję do projektowanie generatywne2tworząc lekkie, ale wytrzymałe części, które wcześniej były niewyobrażalne.

Konserwacja predykcyjna i kontrola jakości

Kolejnym przełomem jest rola AI w konserwacji predykcyjnej. Zamiast czekać na awarię maszyny, która może wstrzymać produkcję na wiele dni, czujniki zbierają dane na temat wibracji, temperatury i zużycia energii. Modele sztucznej inteligencji analizują te dane, aby przewidzieć, kiedy dany komponent może ulec awarii, umożliwiając nam proaktywne planowanie konserwacji. Drastycznie skraca to nieplanowane przestoje. Na froncie kontroli jakości, systemy wizyjne oparte na sztucznej inteligencji stają się standardem. Systemy te mogą sprawdzać części z niewiarygodną szybkością i dokładnością, identyfikując mikroskopijne wady, które ludzkie oko mogłoby przeoczyć. Gwarantuje to, że każda część opuszczająca nasz zakład spełnia najściślejsze tolerancje wymagane przez branże takie jak lotnictwo i kosmonautyka oraz urządzenia medyczne.

| Składnik trendu | Metoda tradycyjna | Metoda z wykorzystaniem sztucznej inteligencji |

|---|---|---|

| Generowanie ścieżki narzędzia | Ręczne programowanie przez inżyniera | Sztuczna inteligencja sugeruje optymalne ścieżki |

| Konserwacja | Reaktywny (naprawia, gdy jest uszkodzony) | Predykcyjne (napraw przed zepsuciem) |

| Kontrola jakości | Ręczne lub współrzędnościowe kontrole wyrywkowe | Kontrola w czasie rzeczywistym z wykorzystaniem sztucznej inteligencji |

Odblokowywanie nowych możliwości dzięki zaawansowanym technologiom

Oprócz inteligentnej automatyzacji, inne trendy zbiegają się w celu stworzenia bardziej zintegrowanego i wydajnego ekosystemu produkcyjnego. Trendy te koncentrują się na łączeniu procesów i strumieni danych w celu zapewnienia płynnego przepływu pracy.

Produkcja hybrydowa: Najlepsze z obu światów

Przez lata produkcja była wyborem między dwoma obozami: subtraktywnym (obróbka CNC) i addytywnym (druk 3D). Produkcja hybrydowa zaciera tę granicę, łącząc obie te metody w jednej maszynie. Wyobraź sobie drukowanie 3D złożonej metalowej części z wewnętrznymi kanałami chłodzącymi, a następnie użycie frezowania CNC do obróbki krytycznych powierzchni współpracujących do lustrzanego wykończenia - wszystko w jednej konfiguracji. Takie podejście otwiera niesamowitą swobodę projektowania. Pozwala na tworzenie części o skomplikowanych geometriach wewnętrznych, których tradycyjna obróbka byłaby niemożliwa. W PTSMAKE badamy rozwiązania hybrydowe dla klientów z sektora motoryzacyjnego i lotniczego, gdzie tworzenie lekkich, wytrzymałych komponentów o złożonych cechach wewnętrznych jest najwyższym priorytetem. Zmniejsza to liczbę ustawień, minimalizuje ryzyko błędu związanego z przenoszeniem części między maszynami i znacznie skraca czas realizacji od projektu do gotowego produktu.

Cyfrowy wątek: Pojedyncze źródło prawdy

"Cyfrowy wątek" to koncepcja tworzenia połączonego przepływu danych, który przebiega przez cały cykl życia części, od początkowego projektu do produkcji i kontroli końcowej. Zapewnia to, że wszyscy - od inżyniera projektanta po operatora maszyny - pracują w oparciu o te same aktualne informacje.

| Etap | Dane w wątku cyfrowym | Korzyści |

|---|---|---|

| Projekt | Model 3D CAD, GD&T, specyfikacje materiałowe | Pojedyncze źródło prawdy o zamierzeniach projektowych |

| Produkcja | Programy CAM, dane narzędzi, ustawienia maszyny | Eliminuje błędy związane z ręcznym wprowadzaniem danych |

| Kontrola | Raporty CMM, dane systemu wizyjnego | Tworzy pełny zapis cyfrowy zapewniający identyfikowalność |

Ta łączność eliminuje silosy danych i zmniejsza liczbę błędów spowodowanych błędną komunikacją lub nieaktualnymi plikami. Gdy projekt jest aktualizowany, zmiana jest automatycznie propagowana do oprogramowania CAM i planu kontroli. Ta płynna integracja ma kluczowe znaczenie dla utrzymania jakości i spójności, zwłaszcza w przypadku produkcji wielkoseryjnej na potrzeby niestandardowej obróbki CNC. Zapewnia pełną identyfikowalność, co jest wymogiem nienegocjowalnym dla naszych klientów w branżach podlegających regulacjom prawnym.

W 2025 roku krajobraz niestandardowej obróbki CNC zostanie na nowo zdefiniowany przez inteligentne i połączone technologie. Sztuczna inteligencja i robotyka automatyzują złożone zadania, zwiększając wydajność i precyzję poza dotychczasowe granice. Tymczasem produkcja hybrydowa łączy procesy addytywne i subtraktywne w celu tworzenia wcześniej niemożliwych części. Łącząc to wszystko, cyfrowy wątek zapewnia płynny, bezbłędny przepływ danych od początkowej koncepcji projektu aż do końcowej kontroli jakości, zapewniając niespotykaną niezawodność i szybkość.

Zaawansowane materiały i ich wpływ na niestandardową obróbkę CNC?

Czy kiedykolwiek zdarzyło Ci się, że Twój projekt utknął w martwym punkcie, ponieważ tradycyjne metale nie są w stanie sprostać wymaganiom dotyczącym wydajności? Czy masz do czynienia z awariami części lub nadmierną wagą wynikającą z używania przestarzałych materiałów do najnowocześniejszych zastosowań?

Zaawansowane materiały, takie jak stopy tytanu, kompozyty i wysokowydajne tworzywa sztuczne, rewolucjonizują projektowanie produktów. Ich wpływ na niestandardową obróbkę cnc jest głęboki, wymagając specjalistycznych narzędzi, zaawansowanych maszyn i głębokiej wiedzy procesowej, aby poradzić sobie z ich unikalnymi właściwościami i odblokować doskonałą wytrzymałość, mniejszą wagę i zwiększoną trwałość.

Przejście od standardowego aluminium i stali do zaawansowanych materiałów to nie tylko trend; to konieczność dla innowacji w sektorach takich jak lotnictwo, medycyna i motoryzacja. Materiały te nie działają jednak według starych zasad. Każdy z nich przedstawia unikalny zestaw przeszkód, które mogą szybko wykoleić projekt, jeśli nie jesteś przygotowany. Z mojego doświadczenia w PTSMAKE wynika, że skuteczne radzenie sobie z tymi wyzwaniami jest tym, co odróżnia standardowy warsztat od prawdziwego partnera produkcyjnego.

Pole minowe obróbki skrawaniem: Oswajanie zaawansowanych materiałów

Obróbka zaawansowanych materiałów to zupełnie inna gra. W mniejszym stopniu chodzi o prędkość skrawania, a w większym o finezję, kontrolę i dogłębne zrozumienie nauki o materiałach. Właściwości, które sprawiają, że materiały te są tak pożądane - wytrzymałość, twardość i niskie przewodnictwo cieplne - są tymi samymi cechami, które utrudniają ich obróbkę.

Stopy tytanu (np. Ti-6Al-4V)

Tytan słynie z niewiarygodnego stosunku wytrzymałości do masy, ale cieszy się złą sławą na hali produkcyjnej. Jego niska przewodność cieplna oznacza, że ciepło nie jest odprowadzane przez obrabiany przedmiot lub wióry. Zamiast tego koncentruje się ono na narzędziu skrawającym, prowadząc do jego szybkiego zużycia i potencjalnej awarii. Ma również tendencję do utwardzanie robocze3gdzie materiał staje się twardszy podczas cięcia, powodując jeszcze większe naprężenia w narzędziu. Aby temu przeciwdziałać, stosujemy wysokociśnieniowe systemy chłodzenia, specjalistyczne narzędzia z węglików spiekanych z wytrzymałymi powłokami oraz starannie kontrolowane, niższe prędkości skrawania, aby zarządzać ciepłem i zapobiegać wypalaniu się narzędzi.

Kompozyty z włókna węglowego (CFRP)

Kompozyty są wytrzymałe i niezwykle lekkie, ale mają właściwości ścierne i są podatne na rozwarstwianie. Włókna węglowe są odporne na narzędzia tnące, szybko je zużywając. Co ważniejsze, niewłaściwe techniki cięcia mogą powodować oddzielanie się warstw (rozwarstwianie) lub wyrywanie włókien, zagrażając integralności strukturalnej części. Polegamy na narzędziach z polikrystalicznego diamentu (PCD), które są niezwykle twarde i odporne na zużycie. Stosujemy również specjalne strategie, takie jak wiercenie orbitalne i frezowanie z dużą prędkością i niskim posuwem, aby uzyskać czyste cięcia bez uszkadzania wewnętrznej struktury materiału.

Wysokowydajne tworzywa konstrukcyjne (PEEK, Ultem)

Tworzywa sztuczne, takie jak PEEK, oferują doskonałą odporność chemiczną i działanie w wysokich temperaturach, dzięki czemu mogą zastąpić metal w wielu zastosowaniach. Głównym wyzwaniem jest tutaj zarządzanie rozszerzalnością cieplną i unikanie topienia. Materiały te mają niską temperaturę topnienia w porównaniu do metali. Zbyt duże tarcie narzędzia tnącego generuje ciepło, które może stopić tworzywo sztuczne, prowadząc do słabego wykończenia powierzchni i niedokładności wymiarowych. W PTSMAKE używamy niezwykle ostrych narzędzi, często o specyficznej geometrii dla tworzyw sztucznych, i stosujemy przedmuchy powietrzem lub zimnym powietrzem zamiast tradycyjnego chłodziwa, aby zapobiec szokowi termicznemu i uzyskać czyste, precyzyjne cięcie.

Szybkie porównanie pokazuje różnicę:

| Właściwości materiału | Aluminium 6061 | Tytan (Ti-6Al-4V) | Włókno węglowe (CFRP) | PEEK |

|---|---|---|---|---|

| Obrabialność | Doskonały | Słaby | Fair (ścierny) | Dobry |

| Podstawowe wyzwanie | Gumowaty, Chip Control | Wytwarzanie ciepła, zużycie narzędzi | Delaminacja, ścieranie | Topienie, rozszerzalność cieplna |

| Typowe oprzyrządowanie | HSS, węglik spiekany | Węglik powlekany | PCD Diamond | Ostry, niepowlekany węglik spiekany |

| Strategia chłodziwa | Płyn chłodzący | Wysokociśnieniowe chłodziwo | Suche lub zimne powietrze | Suche lub zimne powietrze |

Choć wyzwania są znaczące, możliwości, jakie dają te materiały, są jeszcze większe. Możliwość ich odpowiedniej obróbki otwiera drzwi do tworzenia części, które wcześniej były niemożliwe. Chodzi o coś więcej niż tylko cięcie materiału; chodzi o umożliwienie korzystania z technologii nowej generacji. Dobrze wykonany proces obróbki cnc na zamówienie zamienia blok zaawansowanego materiału w krytyczny komponent, który może wytrzymać ekstremalne warunki, zmniejszyć całkowitą wagę lub spełnić rygorystyczne wymagania dotyczące biokompatybilności.

Możliwości kształtowane przez wiedzę specjalistyczną

Pomyślna obróbka tych materiałów tworzy prawdziwą wartość. Pozwala inżynierom projektować komponenty, które są lżejsze, mocniejsze i trwalsze niż kiedykolwiek wcześniej. To nie tylko stopniowa poprawa; to skok naprzód w wydajności.

Odblokowanie wydajności w przemyśle lotniczym i motoryzacyjnym

W przemyśle lotniczym liczy się każdy gram. Stopy tytanu i kompozyty z włókna węglowego pozwalają na tworzenie komponentów, które oferują taką samą lub większą wytrzymałość jak stal przy ułamku ich wagi. Przekłada się to bezpośrednio na poprawę wydajności paliwowej i zwiększenie ładowności. W jednym z naszych poprzednich projektów w PTSMAKE, pomogliśmy klientowi przenieść wspornik strukturalny z aluminium na stop tytanu. Chociaż proces obróbki cnc na zamówienie był bardziej złożony i wymagał zwiększenia czasu maszynowego o 30% na część, końcowy komponent był o 40% lżejszy przy jednoczesnym zwiększeniu jego nośności, co było krytycznym kompromisem dla ich zastosowania.

Rewolucjonizacja urządzeń medycznych

W przypadku implantów medycznych i narzędzi chirurgicznych, materiały takie jak PEEK i tytan klasy medycznej są przełomowe. Ich biokompatybilność oznacza, że mogą być bezpiecznie stosowane wewnątrz ludzkiego ciała bez wywoływania niepożądanych reakcji. PEEK jest również półprzezroczysty, co oznacza, że nie zakłóca obrazowania medycznego, takiego jak promieniowanie rentgenowskie lub rezonans magnetyczny. Obróbka tych materiałów z zachowaniem ścisłych tolerancji wymaganych dla urządzeń medycznych wymaga wysoce kontrolowanego środowiska i procesu. Na przykład, produkcja klatki do fuzji kręgosłupa z PEEK wymaga utrzymania wykończenia powierzchni, które zapobiega rozwojowi bakterii i zapewnia absolutną dokładność wymiarową dla właściwego dopasowania.

Ulepszanie aplikacji przemysłowych i robotycznych

W robotyce i maszynach przemysłowych komponenty wykonane z materiałów takich jak Ultem lub wzmocnione kompozyty mogą zmniejszyć masę ruchomych części. Lżejsze ramiona robotów, na przykład, mogą poruszać się szybciej i bardziej precyzyjnie, przy mniejszym zużyciu energii. Poprawia to ogólną efektywność i wydajność systemu. Wyzwanie polega na obróbce tych materiałów bez wprowadzania wewnętrznych naprężeń, które mogłyby prowadzić do przedwczesnego uszkodzenia w warunkach zmęczenia materiału w wysokim cyklu. Kluczowe znaczenie mają staranne strategie ścieżki narzędzia i etapy redukcji naprężeń.

Ta tabela pokazuje, w jaki sposób wybór materiału bezpośrednio łączy się z możliwościami rynkowymi:

| Zaawansowany materiał | Kluczowe właściwości | Zastosowanie w przemyśle | Wynikająca z tego szansa |

|---|---|---|---|

| Stopy tytanu | Wysoka wytrzymałość w stosunku do masy | Lotnictwo i kosmonautyka | Lżejsze, bardziej paliwooszczędne samoloty |

| Włókno węglowe | Ekstremalna sztywność i niska waga | Motoryzacja/sporty motorowe | Szybsze, bardziej responsywne pojazdy |

| PEEK | Biokompatybilność, przezierność | Medyczny | Bezpieczniejsze i skuteczniejsze implanty |

| Ultem | Wysoka wytrzymałość i odporność na ciepło | Robotyka/przemysł | Bardziej wydajna, szybsza automatyzacja |

Zaawansowane materiały stanowią poważne przeszkody w niestandardowej obróbce cnc, od ekstremalnego zużycia narzędzi podczas cięcia tytanu po ryzyko rozwarstwienia w kompozytach. Wyzwania te są jednak bezpośrednio związane z właściwościami, które czynią je tak cennymi. Dzięki zastosowaniu specjalistycznych narzędzi, wyrafinowanych technik i dogłębnej wiedzy specjalistycznej, materiały te otwierają niezrównane możliwości w zakresie innowacji. Umożliwiają tworzenie lżejszych, mocniejszych i bardziej odpornych komponentów, które na nowo definiują standardy wydajności w branżach od lotnictwa po urządzenia medyczne.

Aplikacje branżowe: Od przemysłu lotniczego po urządzenia medyczne?

Czy kiedykolwiek zastanawiałeś się, czy pojedynczy proces produkcyjny może sprostać ekstremalnym wymaganiom przemysłu lotniczego, precyzji urządzeń medycznych i potrzebom przemysłu motoryzacyjnego?

Tak, niestandardowa obróbka CNC jest wyjątkowo dostosowana do kluczowych branż dzięki wykorzystaniu określonych materiałów, osiąganiu bardzo wąskich tolerancji i przestrzeganiu surowych norm prawnych. Zapewnia precyzję w przemyśle lotniczym, biokompatybilność w medycynie i niezawodność komponentów motoryzacyjnych.

Kiedy mówimy o zastosowaniach branżowych, wykraczamy poza ogólne możliwości. Dyskutujemy o tym, jak proces dostosowuje się do rozwiązywania unikalnych problemów o wysokiej stawce. Z mojego doświadczenia wynika, że żadna dziedzina nie testuje granic możliwości obróbki CNC tak, jak lotnictwo i kosmonautyka.

Lotnictwo i kosmonautyka: Przesuwanie granic precyzji i materiałów

W sektorze lotniczym nie ma marginesu błędu. Awaria pojedynczego komponentu może mieć katastrofalne skutki, dlatego też standardy są tak niewiarygodnie wysokie. Części są często złożone, lekkie i muszą wytrzymywać ekstremalne temperatury, ciśnienia i naprężenia. To właśnie tutaj ujawnia się prawdziwa wartość precyzyjnej obróbki CNC.

Wyzwanie związane z egzotycznymi materiałami

Inżynierowie lotniczy często wybierają superstopy, takie jak Inconel, tytan i specjalistyczne stopy aluminium. Materiały te są wybierane ze względu na ich wyjątkowy stosunek wytrzymałości do masy oraz odporność na korozję i wysoką temperaturę. Są one jednak bardzo trudne w obróbce. W PTSMAKE odkryliśmy, że sukces wymaga czegoś więcej niż tylko zaawansowanego sprzętu; wymaga głębokiego zrozumienia materiałoznawstwa. Prędkości skrawania, prędkości posuwu, a nawet rodzaj chłodziwa muszą być idealnie skalibrowane, aby uniknąć utwardzenia lub złamania narzędzia. Pracowaliśmy kiedyś nad projektem łopatki turbiny, gdzie poprzedni dostawca klienta zawiódł, ponieważ nie był w stanie zarządzać wewnętrznymi naprężeniami w kęsie tytanu, powodując mikropęknięcia. Nasze rozwiązanie obejmowało wieloetapowy proces obróbki skrawaniem ze starannie kontrolowanym zarządzaniem termicznym, zapewniającym, że końcowa część Geometryczne wymiarowanie i tolerowanie (GD&T)4 był bezbłędny.

Zgodność z przepisami

Zgodność nie podlega negocjacjom. Na przykład standard AS9100 reguluje system zarządzania jakością dla organizacji lotniczych, kosmicznych i obronnych. Wymaga on skrupulatnej identyfikowalności od kęsa surowca do ostatecznie zapakowanej części. Każdy etap niestandardowego procesu obróbki cnc musi być udokumentowany i możliwy do zweryfikowania. Obejmuje to certyfikaty materiałowe, zapisy kalibracji maszyn i raporty z kontroli końcowej. Dla klientów stanowi to kluczową gwarancję, że każdy komponent spełnia dokładne specyfikacje wymagane do zastosowań bezpiecznych dla lotów.

| Cecha | Tytan (Ti-6Al-4V) | Inconel 718 | Aluminium 7075 |

|---|---|---|---|

| Użycie podstawowe | Elementy konstrukcyjne, części silnika | Łopatki turbin, układy wydechowe | Kadłub, struktury skrzydeł |

| Kluczowe właściwości | Wysoki stosunek wytrzymałości do wagi | Ekstremalna odporność na ciepło | Lekki i wytrzymały |

| Obrabialność | Trudne | Bardzo trudne | Dobry |

| Zgodność z przepisami | Czystość materiału, redukcja naprężeń | Weryfikacja obróbki cieplnej | Identyfikowalność, jakość wykończenia |

Ten poziom szczegółowości jest tym, co odróżnia standardowy warsztat maszynowy od zaufanego partnera produkcyjnego w przemyśle lotniczym.

Podczas gdy przemysł lotniczy wymaga najwyższej wydajności w ekstremalnych warunkach, branża urządzeń medycznych stawia inny, ale równie krytyczny zestaw wyzwań. Tutaj nacisk przenosi się z naprężeń mechanicznych na biokompatybilność i sterylizację, gdzie najważniejsza jest interakcja między komponentem a ludzkim ciałem.

Urządzenia medyczne: Gdzie biokompatybilność spotyka się ze złożonością

W przypadku części medycznych precyzja zapewnia, że urządzenie działa zgodnie z przeznaczeniem, niezależnie od tego, czy jest to śruba kostna, czy element maszyny diagnostycznej. Ale poza tym same materiały muszą być bezpieczne w kontakcie z ludźmi. Wprowadza to warstwę złożoności, która wymaga specjalistycznej wiedzy zarówno w zakresie obróbki skrawaniem, jak i przepisów medycznych.

Wybór materiałów i sterylizacja

Powszechnym wyborem są materiały klasy medycznej, takie jak stal nierdzewna 316L, PEEK i tytan. Są one wybierane ze względu na ich niereaktywne właściwości i odporność na powtarzające się cykle sterylizacji, takie jak autoklawowanie. Sam proces obróbki nie może negatywnie wpływać na te właściwości. Na przykład użycie niewłaściwych płynów do cięcia może pozostawić trudne do usunięcia pozostałości, które mogą wywołać niepożądane reakcje u pacjenta. Obrabiamy te części w wysoce kontrolowanym środowisku, często przy użyciu specjalnych narzędzi tnących i smarów zatwierdzonych do zastosowań medycznych. Wykończenie powierzchni jest również krytyczne; gładka, wypolerowana powierzchnia jest łatwiejsza do czyszczenia i sterylizacji i jest mniej prawdopodobne, że będzie siedliskiem bakterii.

Motoryzacja: Równoważenie wydajności i skalowalności

Przemysł motoryzacyjny to fascynujące połączenie wysokich wymagań w zakresie wydajności i potrzeby opłacalnej, skalowalnej produkcji. Podczas gdy tłoczone i odlewane części dominują w produkcji wielkoseryjnej, niestandardowa obróbka CNC jest niezbędna w kilku kluczowych obszarach.

Prototypowanie i części o wysokiej wydajności

Zanim nowy blok silnika lub element zawieszenia trafi do masowej produkcji, przechodzi rygorystyczne testy. Obróbka CNC jest najlepszą metodą tworzenia tych wstępnych prototypów, ponieważ jest szybka, dokładna i pozwala na szybkie iteracje projektu. W przypadku zastosowań wyczynowych i wyścigowych, części obrabiane CNC są często produktem końcowym. Niestandardowe tłoki, kolektory dolotowe i elementy hamulców są obrabiane z litych bloków aluminium lub stali, aby osiągnąć wytrzymałość i precyzję, której nie może dorównać odlewanie.

Oto krótkie porównanie głównych czynników napędzających w tych trzech kluczowych branżach:

| Przemysł | Podstawowa troska | Kluczowa cecha materiału | Obowiązujący standard (przykład) |

|---|---|---|---|

| Lotnictwo i kosmonautyka | Niezawodność i bezpieczeństwo | Stosunek wytrzymałości do wagi | AS9100 |

| Medyczny | Bezpieczeństwo pacjentów | Biokompatybilność | ISO 13485 |

| Motoryzacja | Wydajność i koszty | Trwałość | IATF 16949 |

W poprzednich projektach PTSMAKE pomogliśmy klientom z branży motoryzacyjnej szybko opracować i przetestować nowe komponenty pojazdów elektrycznych (EV), wykorzystując nasze możliwości CNC do produkcji funkcjonalnych prototypów w ciągu kilku dni, a nie tygodni. Szybkość ta stanowi znaczącą przewagę konkurencyjną na szybko zmieniającym się rynku.

Obróbka CNC na zamówienie nie jest rozwiązaniem uniwersalnym. Jej prawdziwą siłą jest możliwość dostosowania do unikalnych wymagań różnych sektorów. W przemyśle lotniczym zapewnia niezrównaną precyzję przy użyciu trudnych materiałów zgodnie z surowymi przepisami AS9100. W branży medycznej zapewnia bezpieczeństwo pacjentów dzięki biokompatybilnym materiałom i sterylnym wykończeniom zgodnym z normą ISO 13485. W branży motoryzacyjnej zapewnia szybkość prototypowania i wydajność wysokiej klasy komponentów, łącząc jakość ze skalowalnością.

Integracja zaawansowanych systemów kontroli jakości dla bezbłędnych części?

Zmagasz się z nieoczekiwanymi wadami złożonych części pojawiającymi się dopiero podczas kontroli końcowej? Czy poprodukcyjne kontrole jakości powodują frustrujące opóźnienia i kosztowne przeróbki, podważając cały harmonogram projektu?

Wyzwania te są rozwiązywane poprzez integrację zaawansowanych systemów kontroli jakości bezpośrednio z procesem obróbki cnc. Technologie takie jak kontrola w trakcie procesu, skanowanie laserowe 3D i analiza oparta na sztucznej inteligencji wychwytują odchylenia w czasie rzeczywistym, zapewniając stałą jakość, minimalizując wady i umożliwiając bezbłędną produkcję.

Czasy polegania wyłącznie na kontroli końcowej dobiegły końca. Nowoczesna produkcja, zwłaszcza w branżach o wysokiej stawce, takich jak przemysł lotniczy i medyczny, wymaga proaktywnego podejścia do jakości. Przenieśliśmy zapewnienie jakości z końcowego strażnika do zintegrowanej części całego procesu obróbki. Ta zmiana jest napędzana przez niesamowite technologie, które zapewniają dane i kontrolę w czasie rzeczywistym.

Kontrola w trakcie procesu: Wyłapywanie błędów na bieżąco

Kontrola w trakcie procesu obejmuje pomiar części, gdy jest ona jeszcze na maszynie CNC. Często odbywa się to za pomocą zautomatyzowanych sond dotykowych, które mogą sprawdzać krytyczne wymiary, lokalizacje elementów i głębokości między etapami obróbki. Zamiast czekać do końca, aby odkryć niewielkie zużycie narzędzia lub przesunięcie konfiguracji, możemy natychmiast wykryć te drobne odchylenia.

Metoda ta działa jak pętla sprzężenia zwrotnego w czasie rzeczywistym. Jeśli sonda wykryje, że element wykracza poza tolerancję, system może ostrzec operatora, a nawet automatycznie dostosować parametry obróbki dla kolejnych części. W PTSMAKE uważamy, że jest to niezbędne w przypadku zadań wielozadaniowych, w których wczesny błąd może się spotęgować i zrujnować cały obrabiany przedmiot. To prosta koncepcja, która znacznie zmniejsza ilość odpadów i poprawia ogólną spójność.

Skanowanie laserowe 3D: Przechwytywanie kompletnego cyfrowego bliźniaka

W przypadku części o skomplikowanych krzywiznach i organicznych kształtach, tradycyjne narzędzia pomiarowe, takie jak suwmiarki czy nawet współrzędnościowe maszyny pomiarowe, mogą być powolne i mogą przeoczyć subtelne niedoskonałości powierzchni. W tym przypadku skanowanie laserowe 3D jest doskonałym rozwiązaniem. Bezdotykowy skaner laserowy przesuwa się po części, rejestrując miliony punktów danych na jej powierzchni w celu utworzenia szczegółowego modelu cyfrowego.

Ten niezwykle gęsty Chmura punktów5 jest następnie cyfrowo nakładany na oryginalny model CAD. Oprogramowanie automatycznie generuje kolorową mapę pokazującą wszelkie odchylenia, natychmiast podkreślając obszary, które są poza tolerancją. Technika ta jest nieoceniona w przypadku weryfikacji złożonych geometrii, identyfikacji wypaczeń po procesie obróbki cieplnej lub inżynierii odwrotnej starszych części. Zapewnia poziom kompleksowej szczegółowości, z którym ręczna kontrola po prostu nie może się równać.

| Cecha | Inspekcja tradycyjna | Zaawansowana kontrola w trakcie procesu | Skanowanie laserowe 3D |

|---|---|---|---|

| Czas | Postprodukcja | Podczas produkcji | Postprodukcja (szybko) |

| Punkty danych | Ograniczone, konkretne punkty | Kluczowe funkcje, czas rzeczywisty | Miliony punktów |

| Złożoność | Najlepsze dla prostej geometrii | Dobre dla krytycznych funkcji | Idealny do złożonych powierzchni |

| Wykrywanie wad | Wyłapuje błędy końcowe | Zapobiega powstawaniu błędów złożonych | Identyfikuje subtelne odchylenia |

Wdrożenie tych technologii to coś więcej niż tylko zakup nowego sprzętu; chodzi o zbudowanie inteligentniejszego, opartego na danych ekosystemu produkcyjnego. Prawdziwa moc pojawia się, gdy systemy te współpracują ze sobą, tworząc warstwy weryfikacji, które sprawiają, że wady są prawie niemożliwe do przeoczenia. To zintegrowane podejście jest tym, co odróżnia dobry warsztat od zaufanego partnera produkcyjnego.

Rozwój autonomicznego zapewniania jakości opartego na sztucznej inteligencji

Kolejną granicą w kontroli jakości jest wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego (ML). Podczas gdy sondy i skanery zbierają ogromne ilości danych, sztuczna inteligencja jest tym, co przekształca te dane w predykcyjne spostrzeżenia. Systemy oparte na sztucznej inteligencji mogą analizować trendy z setek serii produkcyjnych, identyfikując subtelne wzorce, które poprzedzają problem z jakością.

Przykładowo, algorytm sztucznej inteligencji może korelować niewielkie wzrosty temperatury wrzeciona z mikroskopijnymi zmianami w wykończeniu powierzchni. Sygnalizując ten trend, może przewidzieć zużycie narzędzia i zaplanować wymianę, zanim jakiekolwiek części wyjdą poza specyfikację. Przenosi to zapewnienie jakości ze stanu reaktywnego lub nawet proaktywnego do stanu predykcyjnego. Umożliwia to autonomiczną kontrolę jakości, w której system dokonuje autokorekty w oparciu o dane historyczne i dane w czasie rzeczywistym, zmniejszając potrzebę ciągłego nadzoru ze strony człowieka i minimalizując ryzyko błędu ludzkiego. Z naszych doświadczeń z klientami wynika, że ta zdolność predykcyjna jest kluczowym czynnikiem w osiągnięciu prawdziwie bezobsługowej produkcji w przypadku niektórych projektów o dużej objętości.

Tworzenie synergicznego ekosystemu jakości

Te zaawansowane systemy są najbardziej skuteczne, gdy nie są używane w odosobnieniu. Naprawdę solidna strategia jakości dla Obróbka cnc na zamówienie integruje je w płynny przepływ pracy. Wyobraźmy sobie, że produkowany jest złożony komponent lotniczy. Sonda w trakcie procesu weryfikuje średnicę krytycznego otworu natychmiast po jego wywierceniu. Po ukończeniu części skaner laserowy 3D wykonuje skanowanie całej powierzchni, aby sprawdzić, czy nie ma żadnych wypaczeń lub zniekształceń. Wszystkie te dane są wprowadzane do systemu opartego na sztucznej inteligencji, który rejestruje wyniki, monitoruje długoterminowe trendy i zapewnia kompletny cyfrowy zapis jakości dla tej konkretnej części - koncepcja znana jako "cyfrowy wątek". Ten ekosystem zapewnia, że jakość jest nie tylko kontrolowana, ale jest wbudowana w każdy etap procesu.

| Metryczny | Bez zaawansowanej kontroli jakości | Zintegrowana zaawansowana kontrola jakości |

|---|---|---|

| Współczynnik defektów | Wyższy, odkryty późno | Znacznie niższy, wcześnie wykryty |

| Czas inspekcji | Długi, ręczny proces | Zautomatyzowane, znacznie szybsze |

| Koszty przeróbek/odpadów | Wysoki z powodu późnego wykrywania | Drastycznie zmniejszona |

| Spójność procesu | Opiera się na umiejętnościach operatora | Oparte na danych i zautomatyzowane |

| Złożona żywotność części | Ryzykowne i trudne do zweryfikowania | Wysoka pewność i identyfikowalność |

Ostatecznie, integracja zaawansowanej kontroli jakości polega na wyeliminowaniu niepewności z procesu niestandardowej obróbki cnc. Zamiast mieć nadzieję, że część jest poprawna, technologie takie jak kontrola w trakcie procesu, skanowanie 3D i sztuczna inteligencja zapewniają pewność opartą na danych. Pozwala to producentom takim jak PTSMAKE na pewną produkcję wysoce złożonych części o wyjątkowej spójności. Osadzając kontrole jakości w całym przepływie pracy, minimalizujemy kosztowne przeróbki i opóźnienia, zapewniając, że dostarczona część końcowa jest idealnie dopasowana do założeń projektowych.

Zrównoważony rozwój i ekologiczne praktyki w obróbce CNC na zamówienie.

Masz trudności z dostosowaniem produkcji precyzyjnej do odpowiedzialności za środowisko? Czy nacisk na zrównoważony rozwój wydaje się kolidować z budżetem i standardami jakości niestandardowych części?

Zrównoważona obróbka CNC na zamówienie łączy w sobie energooszczędne maszyny, recykling materiałów i redukcję odpadów. Praktyki te nie tylko zmniejszają wpływ na środowisko, ale także prowadzą do znacznych oszczędności kosztów, zapewniają zgodność z przepisami i zwiększają reputację marki, spełniając współczesne oczekiwania.

Przyjęcie zrównoważonego rozwoju w produkcji to nie tylko dobre samopoczucie; to podstawowa strategia biznesowa, która przynosi wymierne rezultaty. W świecie niestandardowej obróbki CNC, gdzie precyzja i wydajność są najważniejsze, ekologiczne praktyki tworzą bardziej odporną i rentowną działalność. Zaczyna się od zmiany sposobu myślenia, postrzegania odpadów nie jako produktu ubocznego, ale jako oznaki nieefektywności. Skupiając się na kluczowych obszarach, każdy warsztat maszynowy może poczynić znaczące postępy w kierunku bardziej ekologicznej przyszłości bez uszczerbku dla jakości, której oczekują klienci. W PTSMAKE skoncentrowaliśmy nasze wysiłki na praktycznych zmianach, które mają największy wpływ zarówno na środowisko, jak i na naszą doskonałość operacyjną.

Filary ekologicznej obróbki CNC

Podróż w kierunku zrównoważonego rozwoju można podzielić na trzy podstawowe obszary: zużycie energii, zarządzanie materiałami i redukcja odpadów. Każdy z nich oferuje wyjątkowe możliwości poprawy.

Energooszczędne maszyny i operacje

Nowoczesne maszyny CNC są znacznie bardziej energooszczędne niż ich poprzednicy. Modernizacja do sprzętu z funkcjami takimi jak energooszczędne tryby czuwania i napędy o zmiennej częstotliwości (VFD) może drastycznie zmniejszyć zużycie energii elektrycznej. W oparciu o naszą wewnętrzną analizę, nowsze maszyny mogą zmniejszyć zużycie energii w trybie bezczynności o ponad 30%. Poza sprzętem, kluczowa jest optymalizacja ścieżek narzędzia. Zaawansowane oprogramowanie CAM może tworzyć krótsze, bardziej wydajne cykle cięcia, skracając czas pracy maszyny, a co za tym idzie, zużycie energii na część. Krótszy cykl nie tylko oszczędza energię, ale także zwiększa wydajność, dzięki czemu jest korzystny zarówno dla zrównoważonego rozwoju, jak i produktywności.

Inteligentne zarządzanie materiałami i recykling

Odpady zaczynają się jeszcze przed wykonaniem pierwszego cięcia. Wybór odpowiedniego rozmiaru materiału i efektywne zagnieżdżanie części na arkuszu materiału może znacznie zmniejszyć ilość odpadów. W przypadku złomu, który nieuchronnie powstaje, niezbędny jest solidny program recyklingu. Metalowe wióry lub opiłki z materiałów takich jak aluminium, stal i tytan są bardzo cenne i mogą być zbierane, segregowane według stopu i odsprzedawane dostawcom. Zapobiega to nie tylko wyrzucaniu materiałów na wysypiska, ale także generuje strumień przychodów, który rekompensuje koszty materiałów. Kompleksowe rozwiązanie Ocena cyklu życia6 produktu często pokazuje, że wydobycie surowców ma jeden z największych wpływów na środowisko, co sprawia, że recykling jest kluczowym krokiem.

| Praktyka | Podejście tradycyjne | Zrównoważone podejście | Kluczowy wpływ |

|---|---|---|---|

| Użycie płynu chłodzącego | Płyny chłodzące na bazie ropy naftowej | Oleje roślinne lub MQL | Zmniejszona toksyczność i łatwiejsza, tańsza utylizacja. |

| Złom metalowy | Wyrzucane jako odpady zmieszane | Segregowane według typu i poddane recyklingowi | Generuje przychody i oszczędza zasoby. |

| Zużycie energii | Maszyny pracują z pełną mocą na biegu jałowym | Tryby oszczędzania energii, VFD | Niższe rachunki za energię elektryczną i ślad węglowy. |

| Opakowanie | Plastik i pianka jednorazowego użytku | Pojemniki wielokrotnego użytku lub karton z recyklingu | Zmniejsza ilość odpadów opakowaniowych i koszty materiałów. |

Korzyści płynące ze zrównoważonego rozwoju w obróbce CNC na zamówienie wykraczają daleko poza ochronę środowiska. Praktyki te tworzą potężne uzasadnienie biznesowe, napędzając zyski finansowe, upraszczając przestrzeganie przepisów i budując markę, która rezonuje z dzisiejszym rynkiem. Integracja ekologicznych inicjatyw nie jest wydatkiem, ale inwestycją, która przynosi korzyści całej organizacji. Od hali produkcyjnej po zarząd, pozytywne efekty są wyraźne i wymierne, tworząc przewagę konkurencyjną, którą innym trudno jest powtórzyć. W naszej pracy z klientami z wymagających sektorów, takich jak motoryzacyjny i medyczny, widoczne zaangażowanie w zrównoważony rozwój stało się kluczowym czynnikiem w budowaniu długoterminowych, zaufanych relacji partnerskich.

Uzasadnienie biznesowe dla zrównoważonej produkcji

Wdrożenie praktyk przyjaznych dla środowiska bezpośrednio wzmacnia wyniki finansowe i pozycję rynkową. Zwrot z inwestycji jest często znacznie szybszy niż oczekiwano.

Odblokowanie bezpośrednich oszczędności kosztów

Najbardziej bezpośrednią korzyścią płynącą ze zrównoważonego rozwoju są niższe koszty operacyjne. Energooszczędne maszyny i zoptymalizowane procesy prowadzą do niższych rachunków za media. Recykling złomu zamienia odpady w przychody. Mniej oczywiste, ale równie ważne oszczędności wynikają z zarządzania chłodziwem. Przechodząc z tradycyjnych chłodziw na bazie ropy naftowej na biodegradowalne alternatywy lub wdrażając systemy smarowania minimalną ilością (MQL), widzieliśmy, jak klienci znacznie zmniejszają koszty zakupu i utylizacji chłodziwa. Utylizacja odpadów niebezpiecznych jest kosztowna, a jej minimalizacja zapewnia bezpośrednie korzyści finansowe.

Pewne poruszanie się w obszarze zgodności z przepisami

Przepisy dotyczące ochrony środowiska stają się coraz bardziej rygorystyczne na całym świecie. Przestrzeganie norm takich jak ISO 14001 nie jest już opcjonalne dla firm, które chcą współpracować z najlepszymi klientami, zwłaszcza tymi w USA i Europie. Proaktywne podejście do zrównoważonego rozwoju gwarantuje, że zawsze przestrzegasz przepisów, unikając potencjalnych kar i zakłóceń operacyjnych. Co ważniejsze, pokazuje, że jesteś wiarygodnym i myślącym przyszłościowo partnerem. Dla naszych klientów świadomość, że nasze procesy spełniają i przekraczają normy środowiskowe, daje im pewność, że ich łańcuch dostaw jest bezpieczny i odpowiedzialny.

Budowanie silniejszej, bardziej odpornej marki

Na dzisiejszym rynku reputacja marki jest bezcenna. Wyraźne zaangażowanie w zrównoważony rozwój wyróżnia firmę na tle konkurencji. Przyciąga nie tylko świadomych ekologicznie klientów, ale także największe talenty, które chcą pracować dla odpowiedzialnych firm. Wzmocniona reputacja buduje zaufanie i sprzyja lojalności. Kiedy klienci wybierają partnera do krytycznego Obróbka cnc na zamówienie coraz częściej poszukują dostawców, których wartości są zgodne z ich własnymi. Zrównoważony rozwój nie jest już kwestią niszową; to podstawowy element nowoczesnej, odpornej tożsamości marki.

| Obszar korzyści | Szczególna zaleta | Przykład z naszego doświadczenia |

|---|---|---|

| Finansowy | Niższe koszty mediów i materiałów | Do 20% oszczędności energii dzięki nowym maszynom. |

| Operacyjny | Zwiększona wydajność procesu | Zoptymalizowane ścieżki narzędzia skracają czas pracy maszyny i zmniejszają zużycie narzędzi. |

| Regulacyjne | Uproszczona ścieżka zgodności | Proaktywne przestrzeganie norm ISO 14001. |

| Marketing | Lepszy wizerunek marki i większe zaufanie | Przyciąganie nowych klientów dzięki przejrzystym raportom zrównoważonego rozwoju. |

Ostatecznie, integracja zrównoważonego rozwoju z niestandardową obróbką CNC jest strategicznym imperatywem. Wykracza poza zwykłą zgodność z przepisami i staje się potężnym czynnikiem zwiększającym wydajność i wartość. Koncentrując się na praktycznych krokach, takich jak inwestowanie w energooszczędne maszyny, wdrażanie solidnych programów recyklingu materiałów i minimalizowanie ilości odpadów, firmy mogą osiągnąć znaczne oszczędności kosztów. Działania te nie tylko poprawiają reputację marki i zapewniają zgodność z przepisami, ale także budują bardziej odporną, konkurencyjną i przyszłościową operację przygotowaną na przyszłość produkcji.

Produkcja hybrydowa: Połączenie procesów addytywnych i subtraktywnych.

Czy kiedykolwiek byłeś zmuszony wybierać między swobodą projektowania druku 3D a precyzją obróbki CNC? Co by było, gdybyś nie musiał iść na kompromis w przypadku skomplikowanych części?

Produkcja hybrydowa łączy technologie addytywne (druk 3D) i subtraktywne (obróbka CNC) w jeden, płynny przepływ pracy. To potężne połączenie pozwala na tworzenie skomplikowanych części z wysoką precyzją i doskonałym wykończeniem powierzchni charakterystycznym dla tradycyjnej obróbki skrawaniem, znacznie skracając czas realizacji i rozszerzając możliwości projektowe.

Produkcja hybrydowa stanowi znaczący krok naprzód w stosunku do stosowania metod addytywnych i subtraktywnych w oderwaniu od siebie. Zamiast drukować część 3D, a następnie przenosić ją do oddzielnej maszyny CNC w celu wykończenia, system hybrydowy robi to wszystko w jednej konfiguracji. Ta integracja jest kluczem do uwolnienia pełnego potencjału.

Przewaga zintegrowanego przepływu pracy

Proces ten zazwyczaj polega na budowaniu części warstwa po warstwie przy użyciu procesu addytywnego, a następnie użyciu wieloosiowego narzędzia CNC do obróbki krytycznych elementów przed dodaniem większej ilości materiału. Cykl ten można powtarzać wielokrotnie. Na przykład, można wydrukować złożony kanał wewnętrzny, obrobić jego port łączący z zachowaniem ścisłej tolerancji, a następnie kontynuować drukowanie pozostałej części wokół niego. Jest to niemożliwe przy użyciu tylko jednej technologii.

Kluczowe korzyści podejścia hybrydowego

Połączenie tych dwóch procesów zapewnia istotne korzyści, zwłaszcza w przypadku złożonych komponentów niestandardowych.

- Niezrównana swoboda projektowania: Inżynierowie mogą projektować części o złożonej geometrii wewnętrznej, kratownicach i zakrzywionych kanałach - cechach, które są trudne lub niemożliwe do obróbki tradycyjnej.

- Najwyższa precyzja i wykończenie: Podczas gdy drukowanie 3D tworzy kształt zbliżony do siatki, zintegrowana możliwość niestandardowej obróbki cnc zapewnia, że wszystkie krytyczne powierzchnie, otwory i gwinty spełniają dokładne specyfikacje i mają gładkie wykończenie.

- Zredukowane etapy produkcji: Eliminując potrzebę wielokrotnego konfigurowania maszyn i ponownego ustawiania części, produkcja hybrydowa upraszcza cały łańcuch produkcyjny. Konsolidacja ta zmniejsza ryzyko wystąpienia błędów i znacznie skraca czas realizacji. W projektach, które badaliśmy z klientami, może to skrócić cykl od prototypu do testu o ponad 40%.

Poniższa tabela porównuje produkcję hybrydową z procesami autonomicznymi.

| Cecha | Wytwarzanie przyrostowe (druk 3D) | Produkcja subtraktywna (CNC) | Produkcja hybrydowa |

|---|---|---|---|

| Złożoność geometryczna | Wysoki (cechy wewnętrzne) | Ograniczony (przez dostęp do narzędzi) | Bardzo wysoki (najlepszy z obu) |

| Wykończenie powierzchni | Umiarkowany do szorstkiego | Doskonały | Doskonały (w krytycznych obszarach) |

| Czas realizacji | Szybko dla pojedynczych części | Umiarkowany (czas konfiguracji) | Bardzo szybko (mniej kroków) |

| Odpady materiałowe | Niski | Wysoki | Niski |

Podejście to pozwala na budowanie funkcji przy użyciu metod takich jak Ukierunkowane osadzanie energii7 a następnie natychmiastowe ukończenie ich zgodnie ze specyfikacją.

Choć korzyści są oczywiste, wdrożenie produkcji hybrydowej wymaga zmiany sposobu myślenia o projektowaniu części i logistyce produkcji. Nie chodzi tylko o posiadanie nowej maszyny; chodzi o wykorzystanie nowego paradygmatu produkcji. W PTSMAKE prowadzimy naszych klientów przez ten proces, aby określić, czy jest on odpowiedni dla ich konkretnego zastosowania.

Kiedy wybrać produkcję hybrydową

Ta zaawansowana technika nie jest uniwersalnym rozwiązaniem dla każdej części. Zapewnia największą wartość dla określonych typów komponentów, w których można w pełni wykorzystać jej unikalne możliwości.

Idealne scenariusze zastosowań

- Części z niedostępnymi funkcjami: Komponenty takie jak formy z konforemnymi kanałami chłodzącymi lub kolektory ze złożonymi ścieżkami wewnętrznymi są głównymi kandydatami. Proces addytywny tworzy kanały, a proces subtraktywny wykańcza zewnętrzne powierzchnie i porty z wysoką precyzją.

- Naprawa i dodanie do istniejących części: Komponenty o wysokiej wartości, takie jak łopatki turbin lub formy przemysłowe, mogą być naprawiane poprzez addytywne osadzanie materiału na zużytych obszarach, a następnie obróbkę mechaniczną z powrotem do oryginalnych specyfikacji. Jest to znacznie bardziej opłacalne niż produkcja nowej części od podstaw.

- Konsolidacja części: Wiele komponentów złożonego zespołu można przeprojektować i wyprodukować jako pojedynczą, skonsolidowaną część. Zmniejsza to wagę, eliminuje potencjalne punkty awarii (takie jak spawy lub elementy złączne) i upraszcza łańcuch dostaw.

Materiały i koszty

Systemy hybrydowe działają z różnymi materiałami, głównie metalami, takimi jak stal nierdzewna, tytan i Inconel. Jednak początkowa inwestycja w maszyny hybrydowe i wiedza wymagana do ich obsługi są znaczące. Dlatego też proces ten najlepiej nadaje się do wysokowartościowych, nisko- i średnioseryjnych serii produkcyjnych, w których korzyści wynikające ze złożoności i wydajności przeważają nad wyższym kosztem jednostkowym w porównaniu do tradycyjnej obróbki cnc na zamówienie dla prostszych geometrii.

| Współczynnik projektu | Niska przydatność | Wysoka przydatność |

|---|---|---|

| Złożoność części | Prosta, solidna geometria | Złożone kanały wewnętrzne, siatki |

| Wielkość produkcji | Duże nakłady (>10 000) | Prototypy, małe ilości (<1,000) |

| Wartość części | Tanie części jednorazowego użytku | Krytyczne komponenty o wysokiej wartości |

| Główny cel | Najniższy możliwy koszt | Najwyższa wydajność, niewielka waga |

Dokonanie właściwego wyboru zależy od dokładnej analizy funkcji, złożoności i budżetu części.

Produkcja hybrydowa skutecznie eliminuje kompromis między swobodą projektowania a możliwościami produkcyjnymi. Integrując procesy addytywne i subtraktywne, odblokowuje możliwość tworzenia wysoce złożonych części z precyzją i jakością powierzchni obróbki CNC. Ten skonsolidowany przepływ pracy nie tylko przyspiesza prototypowanie i produkcję, ale także otwiera drzwi do innowacyjnych projektów, które wcześniej były niemożliwe do wyprodukowania, co czyni go transformacyjnym narzędziem dla nowoczesnych wyzwań inżynieryjnych, szczególnie w wymagających niestandardowych zastosowaniach.

Wykorzystanie technologii do usprawnienia procesu obróbki CNC?

Zmagasz się z zarządzaniem złożonymi projektami CNC za pomocą przestarzałych arkuszy kalkulacyjnych i niekończących się łańcuchów e-maili? Czy krytyczne szczegóły gubią się w tłumaczeniach, narażając harmonogramy i budżety na ryzyko?

Rozwiązaniem jest wykorzystanie nowoczesnych technologii, w tym zaawansowanego oprogramowania CAD/CAM do symulacji i analizy DFM, wraz z platformami współpracy do śledzenia projektów w czasie rzeczywistym. Takie podejście radykalnie zmniejsza liczbę błędów, skraca czas realizacji i poprawia ogólną przejrzystość projektu.

Technologia nie jest już tylko narzędziem w produkcji; to centralny układ nerwowy każdego udanego projektu obróbki cnc na zamówienie. Poleganie na tradycyjnych metodach w przypadku złożonych projektów jest jak poruszanie się po nowoczesnej autostradzie z papierową mapą. Być może w końcu dotrzesz do celu, ale będzie to powolne, nieefektywne i pełne potencjalnych złych zakrętów. Nowoczesne podejście integruje technologię od pierwszego pliku projektowego do ostatecznie wysłanej części, tworząc płynny i przejrzysty przepływ pracy. Chodzi o to, aby pracować mądrzej, a nie tylko ciężej, aby przekształcić skomplikowane projekty w namacalne, wysokiej jakości komponenty.

Moc cyfrowego interfejsu użytkownika

Najbardziej znaczące korzyści często pojawiają się jeszcze przed wycięciem pierwszego kawałka metalu. Na etapie planowania i przygotowań technologia zapewnia największy efekt dźwigni, pomagając uniknąć kosztownych błędów w przyszłości. Chodzi o przyspieszenie procesu rozwiązywania problemów.

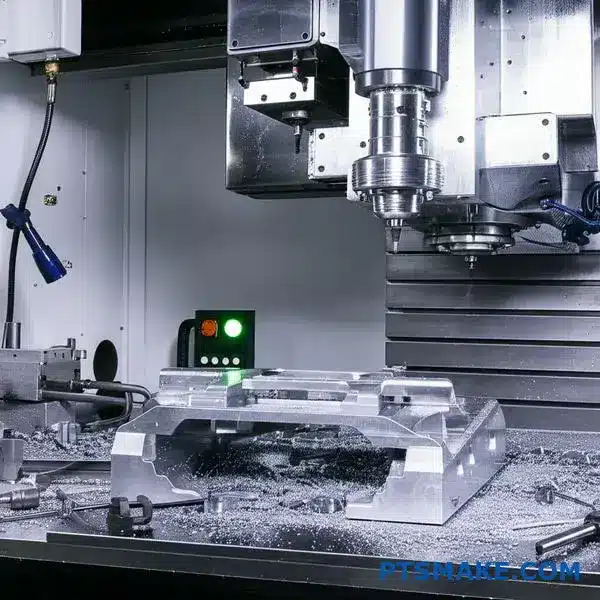

Zaawansowane oprogramowanie CAD/CAM

Nowoczesne oprogramowanie CAD/CAM potrafi znacznie więcej niż tylko przełożyć model 3D na instrukcje dla maszyny. W PTSMAKE używamy go jako podstawowego narzędzia do ograniczania ryzyka. Przykładowo, zintegrowana analiza Design for Manufacturability (DFM) automatycznie sygnalizuje cechy, które mogą być problematyczne, takie jak zbyt cienkie ścianki, zbyt ostre promienie wewnętrzne dla naszych narzędzi lub podcięcia wymagające skomplikowanych ustawień. Ta pętla sprzężenia zwrotnego pozwala na wczesne dostosowanie projektu, oszczędzając ogromny czas i koszty. Oprogramowanie optymalizuje również ścieżki narzędzia, zapewniając, że maszyna pracuje tak wydajnie, jak to możliwe, co bezpośrednio wpływa na ostateczny koszt i czas realizacji. Ten proces optymalizacji obejmuje przekształcenie projektu w wysoce wydajny zestaw instrukcji maszynowych, znany jako Kod G8który dyktuje każdy ruch maszyny CNC.

Symulacja i wirtualne prototypowanie

Po co tworzyć fizyczny prototyp, skoro można najpierw stworzyć doskonały prototyp cyfrowy? Cyfrowe symulacje bliźniacze pozwalają nam wirtualnie przeprowadzić cały proces obróbki. Możemy dokładnie zobaczyć, jak narzędzie będzie oddziaływać z materiałem, zidentyfikować wszelkie potencjalne kolizje między narzędziem, uchwytem i obrabianym przedmiotem oraz dokładnie przewidzieć czas cyklu. Ten wirtualny przebieg jest nieoceniony w przypadku złożonych geometrii i części o wąskiej tolerancji. Weryfikuje proces produkcyjny bez zużywania materiału lub czasu maszyny.

| Aspekt | Podejście tradycyjne | Podejście oparte na technologii |

|---|---|---|

| Przegląd projektu | Kontrola ręczna, opiera się na pamięci inżyniera | Zautomatyzowana analiza DFM |

| Walidacja procesu | Fizyczny prototyp, próby i błędy | Symulacja cyfrowego bliźniaka |

| Wykrywanie błędów | Podczas produkcji (kosztowne) | Podczas pre-produkcji (tanio) |

| Szacowanie czasu | W oparciu o doświadczenie, często niedokładne | Obliczone dokładnie za pomocą symulacji |

Wykorzystując te technologie, przekształcamy początkową fazę niestandardowego projektu CNC ze źródła niepewności w przewidywalny, zoptymalizowany i pozbawiony ryzyka proces.

Podczas gdy technologia front-end tworzy scenę dla sukcesu, narzędzia, których używamy podczas i po produkcji, gwarantują, że projekt pozostanie na dobrej drodze i spełni wszystkie specyfikacje. Jedną rzeczą jest mieć świetny plan; inną jest wykonać go bezbłędnie, jednocześnie informując wszystkich na bieżąco. To właśnie tutaj technologia wypełnia lukę między warsztatem a biurem klienta, wspierając zaufanie i przejrzystość podczas całej podróży tworzenia niestandardowych części CNC.

Wspieranie przejrzystości i jakości poprzez narzędzia do współpracy

Skuteczna komunikacja jest podstawą każdego niestandardowego projektu produkcyjnego. Gdy klient jest tysiące kilometrów stąd, potrzebuje pewności, że jego projekt przebiega zgodnie z planem. Technologia sprawia, że ten poziom przejrzystości jest nie tylko możliwy, ale i standardowy.

Zarządzanie projektami w czasie rzeczywistym

Niekończące się wątki e-mailowe są receptą na zamieszanie. Ważne pliki giną, informacje zwrotne są pomijane, a kontrola wersji staje się koszmarem. Ominęliśmy to, korzystając ze scentralizowanych platform zarządzania projektami. Systemy te zapewniają naszym klientom jedno źródło prawdy. Mogą zalogować się w dowolnym momencie, aby zobaczyć aktualny status swojego projektu, obejrzeć zdjęcia części w toku, uzyskać dostęp do raportów z inspekcji i komunikować się bezpośrednio z naszym zespołem inżynierów. Klient pracujący w napiętym terminie nad nowym urządzeniem robotyki powiedział nam, że ta widoczność w czasie rzeczywistym pozwoliła jego zespołowi zaoszczędzić wiele godzin cotygodniowych spotkań kontrolnych i dała im pewność, że mogą skupić się na własnych zadaniach montażowych.

Zapewnienie jakości oparte na danych

Kontrola jakości w nowoczesnych usługach obróbki cnc na zamówienie opiera się na danych, a nie tylko na kontroli wizualnej. Wykorzystujemy zaawansowany sprzęt kontrolny, taki jak współrzędnościowe maszyny pomiarowe (CMM), które mogą mierzyć części z niewiarygodną dokładnością. Narzędzia te generują szczegółowe, udostępniane raporty, które dowodzą, że każdy wymiar spełnia określone tolerancje. Nie chodzi tu tylko o wyłapywanie błędów; chodzi o weryfikację jakości za pomocą obiektywnych danych. Ponadto technologia umożliwia pełną identyfikowalność. Możemy śledzić część od certyfikatu surowca aż do raportu z kontroli końcowej, z każdym etapem udokumentowanym cyfrowo. W branżach takich jak medyczna i lotnicza ten poziom dokumentacji nie jest luksusem - jest wymogiem.

| Technologia | Podstawowa funkcja | Korzyści dla klienta |

|---|---|---|

| Portal klienta | Scentralizowany status projektu i komunikacja | Pełna przejrzystość i ograniczenie działań następczych |

| Zautomatyzowana współrzędnościowa maszyna pomiarowa | Precyzyjna kontrola wymiarów | Weryfikowalny dowód jakości i zgodności |

| Raportowanie cyfrowe | Natychmiastowy dostęp do danych inspekcji | Szybsze zatwierdzanie i podejmowanie decyzji |

| System ERP | Identyfikowalność materiałów i procesów | Gwarantowana integralność materiałów i kontrola procesu |

Integrując te narzędzia, nie tylko produkujemy części; budujemy zaufanie. Zapewniamy spokój ducha wynikający ze świadomości, że Twój projekt jest w dobrych rękach i że masz pełną widoczność na każdym etapie.

Skuteczne radzenie sobie ze złożonością niestandardowych projektów obróbki CNC wymaga wyjścia poza tradycyjne metody. Zamiast reagować na problemy, wykorzystanie technologii pozwala na proaktywne ograniczanie ryzyka. Integrując zaawansowane oprogramowanie CAD/CAM do symulacji przedprodukcyjnej i przyjmując platformy współpracy do zarządzania projektami w czasie rzeczywistym i kontroli jakości opartej na danych, można zapewnić przejrzystość, wydajność i precyzję. To zaawansowane technologicznie podejście przekształca potencjalne wyzwania w usprawniony proces, dostarczając wysokiej jakości części na czas i budując fundament zaufania między klientem a producentem.

Jak wybrać odpowiedniego partnera do obróbki CNC na zamówienie?

Czy kiedykolwiek miałeś do czynienia z opóźnieniami w produkcji, ponieważ obrabiane części były niezgodne ze specyfikacją? Lub zmagałeś się z dostawcą, który po prostu nie rozumie krytycznych szczegółów Twojego projektu?

Wybór odpowiedniego partnera w zakresie niestandardowej obróbki CNC wiąże się z dokładną oceną jego możliwości technicznych, certyfikatów jakości, wiedzy na temat materiałów i praktyk komunikacyjnych. Prawdziwy partner inwestuje w zrozumienie projektu, aby zapewnić sukces od prototypu do produkcji, a nie tylko cięcie metalu.

Wybór partnera do niestandardowej obróbki cnc wykracza daleko poza porównywanie ofert. Chodzi o znalezienie zespołu, który stanie się przedłużeniem Twojego własnego. Z mojego doświadczenia wynika, że najbardziej udane projekty wynikają z partnerstwa opartego na zgodności technicznej i zaufaniu. Musisz zagłębić się w szczegóły ich działalności, aby sprawdzić, czy naprawdę mają to, czego potrzeba.

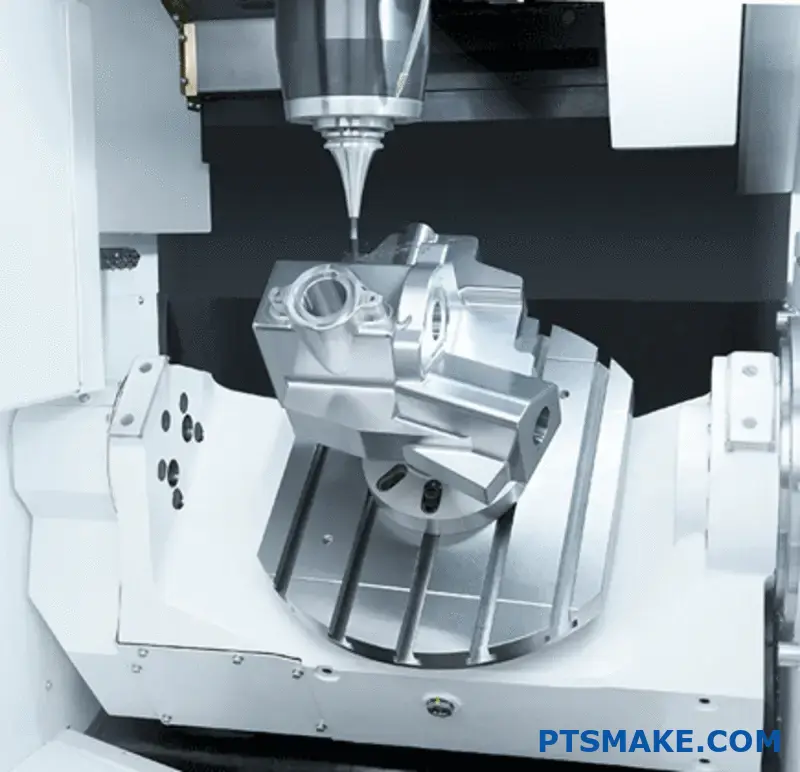

Ocena możliwości technicznych i wyposażenia

Pierwszą rzeczą, na którą należy zwrócić uwagę, jest park maszynowy. Wyposażenie warsztatu bezpośrednio dyktuje jego możliwości. Czy Twój projekt wymaga skomplikowanych geometrii, które może wyprodukować frezarka 5-osiowa, czy też wystarczy standardowa maszyna 3-osiowa? Nie wierz im na słowo; poproś o szczegółową listę wyposażenia. W PTSMAKE wierzymy, że przejrzystość jest kluczowa, dlatego zawsze otwarcie mówimy o konkretnych maszynach, których używamy w danym projekcie. Zapewnia to dopasowanie odpowiedniej technologii do wymaganej złożoności i tolerancji części.

| Typ maszyny | Główny przypadek użycia | Kluczowa zaleta |

|---|---|---|

| 3-osiowa frezarka CNC | Części pryzmatyczne, wiercenie, proste kontury | Opłacalność w przypadku mniej złożonych geometrii |

| 5-osiowa frezarka CNC | Złożone krzywe, obróbka jednostanowiskowa | Zmniejsza liczbę ustawień, poprawia dokładność, umożliwia tworzenie skomplikowanych projektów |

| Tokarka CNC / toczenie | Części cylindryczne, wały, pierścienie | Szybka produkcja części obrotowych |

| Tokarka szwajcarska | Małe, złożone, długie części cylindryczne | Wyjątkowa precyzja dla części o dużej objętości i małej średnicy |

Zapewnienie jakości i certyfikaty

Zaangażowanie potencjalnego partnera w jakość nie podlega negocjacjom. Zapytaj o ich system zarządzania jakością (QMS). Czy posiada certyfikat zgodności z normami takimi jak ISO 9001? W przypadku branż takich jak lotnictwo i kosmonautyka lub medycyna mogą być potrzebne jeszcze bardziej rygorystyczne certyfikaty, takie jak AS9100 lub ISO 13485. Nie są to tylko kawałki papieru; reprezentują one głębokie zaangażowanie w kontrolę procesów, dokumentację i ciągłe doskonalenie. Solidny system zarządzania jakością obejmuje rygorystyczne kontrole w trakcie procesu i końcowe kontrole jakości przy użyciu zaawansowanych technologii. Metrologia9 narzędzia takie jak współrzędnościowe maszyny pomiarowe (CMM) i skanery optyczne. Partner, który może dostarczyć szczegółowe raporty z kontroli przy każdej wysyłce, daje pewność, że części będą spełniać wszystkie specyfikacje.

Poza sprzętem i certyfikatami, ludzki element partnerstwa jest tym, co często decyduje o sukcesie lub porażce krytycznego projektu. Sposób, w jaki firma komunikuje się, zarządza projektami i podchodzi do rozwiązywania problemów, ujawnia jej prawdziwą wartość jako długoterminowego partnera. Niska cena jest szybko zapominana, gdy mamy do czynienia ze słabą komunikacją i niedotrzymywaniem terminów.

Komunikacja i obsługa klienta

Od pierwszej interakcji zwracaj szczególną uwagę na styl komunikacji dostawcy. Jak szybko i dokładnie odpowiada na zapytania ofertowe? Dedykowany punkt kontaktowy, zwykle doświadczony kierownik projektu lub inżynier, to świetny znak. Osoba ta powinna być w stanie odpowiedzieć na pytania techniczne i zapewnić regularne aktualizacje bez konieczności ścigania jej. W poprzednich projektach z klientami odkryliśmy, że ustanowienie jasnego harmonogramu komunikacji od samego początku zapobiega nieporozumieniom i utrzymuje projekt na właściwym torze. Czy mogą zapewnić informacje zwrotne dotyczące projektowania pod kątem możliwości produkcyjnych (DFM)? Proaktywny partner przeanalizuje projekt i zasugeruje drobne poprawki, które mogą skrócić czas obróbki, obniżyć koszty lub poprawić ostateczną wydajność części. Takie podejście oparte na współpracy jest cechą charakterystyczną najlepszych usług obróbki cnc na zamówienie.

Ocena czasu realizacji i zarządzania projektami

Kluczowe znaczenie ma realistyczny i wiarygodny czas realizacji. Zapytaj potencjalnego partnera o jego typowy czas realizacji projektów o podobnej złożoności i objętości. Uważaj na obietnice, które wydają się zbyt piękne, aby mogły być prawdziwe. Godny zaufania sklep dostarczy szczegółowy harmonogram projektu, w tym kamienie milowe dotyczące zakupu materiałów, programowania, obróbki i kontroli jakości. Zapytaj również o ich możliwości. Czy mogą obsłużyć Twój projekt bez narażania swoich zobowiązań wobec innych klientów?

| Punkt oceny | Na co zwrócić uwagę | Czerwona flaga |

|---|---|---|

| Responsywność | Szybkie, jasne odpowiedzi na zapytania ofertowe i e-maile (w ciągu 24 godzin) | Niejasne odpowiedzi lub dni milczenia |

| Informacje techniczne | Proaktywne sugestie DFM w celu ulepszenia części | Po prostu dostarcza wycenę bez wkładu w projekt |

| Aktualizacje projektu | Regularne, zaplanowane aktualizacje statusu projektu | Musisz stale prosić o informacje |

| Rozwiązywanie problemów | Natychmiastowe informowanie o problemach wraz z proponowanymi rozwiązaniami | Ukrywa problemy, dopóki nie jest za późno, by je naprawić. |

Ostatecznie, partner powinien być skalowalny. Powinien dysponować procesami i infrastrukturą umożliwiającymi wsparcie od pojedynczego prototypu do pełnowymiarowych serii produkcyjnych. Taka skalowalność oszczędza ogromnego wysiłku związanego z ponowną kwalifikacją nowego dostawcy, gdy zapotrzebowanie rośnie.

Wybór odpowiedniego partnera w zakresie niestandardowej obróbki CNC to krytyczna decyzja, która ma wpływ na harmonogram, budżet i jakość projektu. Wymaga to spojrzenia poza wycenę, aby ocenić możliwości techniczne, systemy jakości i wiedzę na temat materiałów. Równie ważne są "umiejętności miękkie": jasna komunikacja, proaktywne rozwiązywanie problemów i szczere zaangażowanie w długoterminową relację. Przeprowadzając dokładną ocenę tych twardych i miękkich kryteriów, można znaleźć dostawcę, który działa jako prawdziwe rozszerzenie zespołu.

Zwiększ sukces obróbki CNC na zamówienie dzięki PTSMAKE już dziś

Gotowy do odblokowania precyzji i niezawodności nowej generacji dla niestandardowych projektów obróbki CNC? Współpracuj z PTSMAKE - zaufanym liderem w branży od 2002 roku - aby uzyskać szybkie wyceny, wsparcie ekspertów i wyjątkową jakość od prototypu do produkcji. Wyślij zapytanie już teraz i doświadcz beztroskiej doskonałości produkcji!

Dowiedz się, w jaki sposób GD&T zapewnia, że część działa dokładnie tak, jak została zaprojektowana. ↩

Zrozumienie, w jaki sposób algorytmy sztucznej inteligencji mogą tworzyć optymalne, wysokowydajne projekty w oparciu o zestaw ograniczeń. ↩

Kliknij, aby dowiedzieć się, jak ta właściwość materiału wpływa na trwałość narzędzia i strategie obróbki w niestandardowych projektach CNC. ↩

Poznaj ten symboliczny język używany na rysunkach technicznych do definiowania i przekazywania tolerancji. ↩

Dowiedz się, w jaki sposób ten gęsty zestaw danych stanowi podstawę nowoczesnej inspekcji 3D i inżynierii odwrotnej. ↩

Dowiedz się, jak ta analiza ocenia pełny wpływ produktu na środowisko, od surowca po utylizację. ↩

Dowiedz się więcej o tej podstawowej metodzie addytywnej, która umożliwia budowę i naprawę części w systemach hybrydowych. ↩

Odkryj, jak ten podstawowy język maszynowy jest zoptymalizowany pod kątem tworzenia precyzyjnych części z maksymalną wydajnością. ↩

Odkryj, w jaki sposób nauka o pomiarach zapewnia częściom bezbłędną precyzję i niezawodność. ↩