Wielu inżynierów staje przed trudną decyzją przy wyborze sposobu obróbki powierzchni części precyzyjnych: chromowanie czy niklowanie? Niewłaściwy wybór może prowadzić do przedwczesnej awarii części, kosztownych przeróbek i opóźnień w produkcji, które mają wpływ na harmonogram całego projektu.

Chromowanie zapewnia doskonałą twardość i odporność na zużycie oraz lustrzane wykończenie, natomiast niklowanie zapewnia lepszą ochronę przed korozją i łatwiejszą aplikację na różnych podłożach. Wybór zależy od konkretnych wymagań zastosowania, warunków środowiskowych i ograniczeń kosztowych.

W firmie PTSMAKE miałem okazję pracować z obydwoma opcjami galwanizacji, pomagając klientom w optymalizacji wyborów dotyczących obróbki powierzchniowej dla różnych produktów, od komponentów lotniczych po elektronikę użytkową. Niniejszy przewodnik przedstawia kluczowe różnice między chromowaniem a niklowaniem, obejmujące odporność na korozję, czynniki kosztowe, właściwości estetyczne i praktyczne kwestie związane z zastosowaniem, które pomogą Państwu podjąć właściwą decyzję dotyczącą kolejnego projektu.

Chromowanie a niklowanie – które z tych powłok zapewnia lepszą odporność na korozję?

Przy wyborze wykończenia często pojawia się dylemat: chrom czy nikiel? Który z nich zapewnia lepszą ochronę? Odpowiedź nie jest prosta. Zależy to całkowicie od ostatecznego zastosowania części i środowiska, w którym będzie ona eksploatowana.

Zrozumienie podstaw

Chrom zapewnia twardą, trwałą powierzchnię o klasycznym, jasnym wykończeniu. Nikiel zapewnia doskonałą ochronę i jest dostępny w różnych odcieniach połysku. Oba materiały są świetne, ale z różnych powodów.

Najważniejsze różnice w skrócie

Szybkie porównanie pokazuje ich wyraźne zalety.

| Cecha | Chromowanie | Niklowanie |

|---|---|---|

| Twardość | Bardzo wysoka | Umiarkowany do wysokiego |

| Wygląd | Jasny, z niebieskim odcieniem | Różne (od jasnego do matowego) |

| Główny cel | Zużycie i korozja | Odporność na korozję |

Ten wybór ma kluczowe znaczenie dla długoterminowej wydajności produktu.

Aby naprawdę zrozumieć różnicę między chromowaniem a niklowaniem, musimy przyjrzeć się ich właściwościom w określonych warunkach. Środowisko odgrywa ogromną rolę w określeniu, która powłoka będzie trwalsza.

Wydajność w trudnych warunkach

Środowisko morskie i przemysłowe ma brutalny wpływ na części metalowe. Mgła solna, chemikalia i stała wilgoć przyspieszają korozję. W tym przypadku system powlekania ma większe znaczenie niż tylko warstwa końcowa.

Często pod warstwą chromu stosuje się podkład niklowy. Takie połączenie pozwala wykorzystać doskonałą przyczepność niklu i jego właściwości antykorozyjne. Górna warstwa chromu zapewnia twardość i stanowi ostateczną barierę ochronną.

Z naszego doświadczenia w PTSMAKE wynika, że takie wielowarstwowe podejście zapewnia doskonałą trwałość chromu.

Wyniki standardowych testów

Normy branżowe, takie jak test mgły solnej ASTM B117, dostarczają nam obiektywnych danych. Testy te symulują przyspieszoną korozję w kontrolowanym środowisku.

Wyniki konsekwentnie pokazują, że odpowiedni system niklowo-chromowy przewyższa wydajnością pojedynczą warstwę. Grubość i rodzaj powłoki niklowej są czynnikami krytycznymi. Na przykład systemy niklowe typu duplex zapewniają znacznie lepszą odporność na wżery niż pojedyncza warstwa niklu błyszczącego. Wynika to z faktu, że nakładanie różnych rodzajów niklu może powstrzymać korozję przed dotarciem do metalu bazowego, zapobiegając problemom takim jak korozja galwaniczna1 między warstwami.

| Środowisko | Zalecany system powlekania | Uzasadnienie |

|---|---|---|

| Morski (wysoka zawartość soli) | Nikiel + chrom dwustronny | Doskonała odporność na wżery |

| Przemysłowy (chemikalia) | Nikiel bezprądowy | Jednolita grubość, wysoka czystość |

| Konsument (w pomieszczeniach) | Jasny nikiel lub chrom | Estetyka i umiarkowana ochrona |

Dane te pomagają nam wskazać klientom najbardziej opłacalne i niezawodne rozwiązania.

Wybór między chromowaniem a niklowaniem w celu zapewnienia odporności na korozję zależy od środowiska. Chociaż oba rozwiązania są skuteczne, systemy wielowarstwowe, takie jak podkład niklowy z powłoką chromową, często zapewniają najlepszą trwałość w trudnych warunkach morskich lub przemysłowych.

Sekrety porównania kosztów: chromowanie a niklowanie

Kiedy klienci pytają: "Czy chromowanie jest drogie?", odpowiedź nie jest prosta. Cena początkowa to dopiero początek historii.

Inwestycja z góry

Aby dokonać prawdziwego porównania kosztów galwanizacji, musimy wziąć pod uwagę kilka kluczowych czynników. Oba procesy mają specyficzne wymagania, które mają wpływ na wstępną wycenę.

Złożoność materiałów i procesów

Chromowanie zazwyczaj wymaga użycia droższych materiałów. Sam proces jest również bardziej złożony i wymaga bardzo ścisłej kontroli.

| Współczynnik kosztów | Chromowanie | Niklowanie |

|---|---|---|

| Koszt materiałów | Wyższy | Niższy |

| Intensywność pracy | Wyższy | Umiarkowany |

| Wskaźnik przeróbek | Potencjalnie wyższy | Ogólnie niższy |

Tabela ta przedstawia krótki przegląd. Złożoność procesu chromowania często wiąże się z wyższymi kosztami pracy i koniecznością stosowania specjalistycznego sprzętu.

Więcej niż wstępna wycena: koszty cyklu życia

Niższy koszt początkowy nie zawsze oznacza lepszą wartość w dłuższej perspektywie. Zawsze doradzam klientom, aby brali pod uwagę całkowity koszt posiadania w całym cyklu życia części. W tym miejscu debata na temat chromowania i niklowania staje się interesująca.

Trwałość i konserwacja

Chrom jest wyjątkowo twardy i odporny na korozję. Ta doskonała trwałość może oznaczać mniejszą liczbę wymian. Zmniejsza również długoterminowe koszty konserwacji, co jest kluczowym czynnikiem w wielu zastosowaniach przemysłowych. Nikiel jest bardziej miękki i z czasem może wymagać większej ostrożności.

Ukryty koszt przeróbek

Złożoność procesu ma bezpośredni wpływ na wskaźniki przeróbek. Chromowanie jest mniej tolerancyjne niż niklowanie. Wszelkie błędy często wymagają usunięcia powłoki i ponownego pokrycia części, co powoduje znaczny wzrost kosztów i wydłużenie czasu realizacji. Niklowanie, zwłaszcza metody takie jak osadzanie bezprądowe2, może zapewnić bardziej jednolite pokrycie. Ta spójność często skutkuje niższym wskaźnikiem przeróbek od samego początku.

W PTSMAKE pomagamy klientom analizować te zmienne. Porównujemy nie tylko wstępną wycenę, ale także potencjalne długoterminowe wydatki.

| Współczynnik cyklu życia | Chromowanie | Niklowanie |

|---|---|---|

| Trwałość | Bardzo wysoka | Wysoki |

| Potrzeba konserwacji | Niski | Umiarkowany |

| Częstotliwość wymiany. | Niższy | Potencjalnie wyższy |

| Ryzyko przeróbek | Wyższy | Niższy |

Wybór odpowiedniego wykończenia oznacza staranne wyważenie tych początkowych i długoterminowych czynników finansowych.

Początkowy koszt niklowania jest często niższy. Jednak lepsza trwałość chromu może prowadzić do zmniejszenia kosztów cyklu życia. Dokładne porównanie kosztów powlekania musi uwzględniać zarówno inwestycję początkową, jak i długoterminową wydajność, aby określić rzeczywistą wartość.

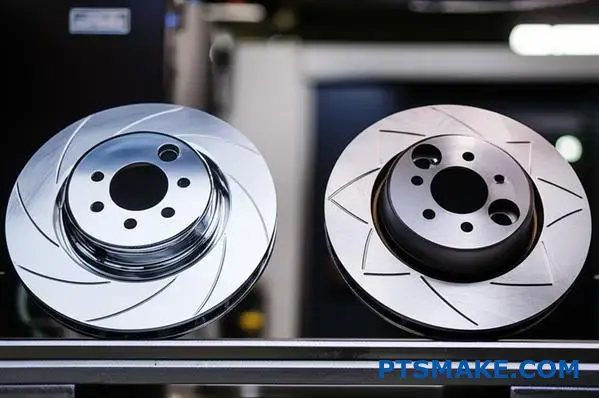

Chrom kontra nikiel: bezpośrednie porównanie

Wybór między chromem a niklem jest częstą decyzją w przypadku powłok dekoracyjnych. Różnice są subtelne, ale znaczące. Sprowadzają się one przede wszystkim do koloru i współczynnika odbicia.

Chrom zapewnia bardzo jasne, chłodne wykończenie. Ma charakterystyczny, lekko niebieskawy odcień. Tworzy to nowoczesny, wyrazisty wygląd.

Z kolei nikiel ma cieplejszy odcień. Może mieć żółtawy lub srebrzysty odcień, co nadaje mu klasyczny, łagodniejszy wygląd. Ostateczny wybór zależy od tego, jaki efekt estetyczny chcesz osiągnąć.

| Cecha | Chromowanie | Niklowanie |

|---|---|---|

| Odcień koloru | Chłodny, lekko niebieski | Ciepły, lekko żółty/srebrny |

| Odblaskowość | Wysoki, lustrzany | Bardziej miękki, bardziej rozproszony |

| Jasność | Bardzo jasny | Subtelnie jasny |

Oprócz wyglądu, ważną rolę odgrywają również właściwości dotykowe. Wrażenia dotykowe związane z powierzchnią wpływają na ogólną ocenę jakości.

Różnice w dotyku i wykończeniu

Chrom jest zazwyczaj bardzo twardy i śliski w dotyku. Wynika to z jego naturalnej twardości, która również przyczynia się do jego trwałości.

Nikiel może wydawać się nieco bardziej miękki. Szczególnie polerowany nikiel ma gładką, niemal maślaną powierzchnię, którą wielu kojarzy z wysokiej klasy tradycyjnymi elementami metalowymi.

Porównanie polerowanego niklu i chromu jest szczególnie ważne. Polerowany chrom ma intensywny, lśniący połysk. Jego wysoki poziom odbicie lustrzane3 tworzy prawdziwy efekt lustra. Polerowany nikiel zapewnia głębszy, bogatszy blask, który jest mniej intensywny. Ostateczna gładkość obu wykończeń zależy jednak w dużej mierze od przygotowania materiału bazowego. Słabo przygotowana powierzchnia spowoduje wadliwe wykończenie, niezależnie od rodzaju powłoki.

| Charakterystyka | Polerowany chrom | Polerowany nikiel |

|---|---|---|

| Wygląd wizualny | Jasne, chłodne, ostre odbicie | Głęboki, ciepły, bogaty blask |

| Wrażenia dotykowe | Twardy, śliski | Gładkie, nieco bardziej miękkie |

| Wspólne użytkowanie | Nowoczesne elementy wyposażenia, motoryzacja | Klasyczne lub vintage wzory |

Chrom zapewnia chłodną, jasną i nowoczesną estetykę z twardym wykończeniem. Nikiel oferuje ciepły, subtelny i klasyczny wygląd, który wydaje się nieco bardziej miękki. Różnica w odbiciu światła i odcieniu koloru jest najważniejszym czynnikiem przy podejmowaniu decyzji projektowej.

Najwyższa odporność na zużycie: która powłoka galwaniczna jest trwalsza w warunkach tarcia?

Przy wyborze powłoki odpornej na zużycie często pojawia się dylemat: chrom czy nikiel? Oba materiały są doskonałym wyborem, ale wyróżniają się w różnych obszarach.

Twardy chrom znany jest ze swojej wyjątkowej twardości. Dzięki temu jest to najlepszy wybór dla części poddawanych dużym tarciom.

Z kolei nikiel chemiczny zapewnia doskonałą jednolitość. Zapewnia również silną ochronę przed korozją.

Który z nich ma lepszą odporność na ścieranie powłoki? Odpowiedź zależy wyłącznie od konkretnych wymagań danego zastosowania. Porównajmy je bezpośrednio.

Twardość: Opowieść o dwóch metalach

Twardość jest kluczowym czynnikiem wpływającym na odporność na zużycie. Porównując twardość chromu i niklu, chrom zazwyczaj wypada lepiej. Twarde chromowanie jest wyjątkowo twarde.

Na podstawie danych branżowych, z których korzystamy, różnica jest wyraźna.

| Typ poszycia | Twardość Vickersa (HV) | Rockwell C (HRC) |

|---|---|---|

| Twardy chrom | 800 – 1100 | 65–70 |

| Nikiel bezprądowy (wysoka zawartość fosforu) | 450 – 600 | 45–55 |

| Nikiel bezprądowy (poddany obróbce cieplnej) | 800 – 1000 | 65–68 |

Jak widać, nikiel bezprądowy poddany obróbce cieplnej może rywalizować z twardością chromu twardego. Jednak standardowy chrom twardy jest z natury twardszy bez dodatkowych zabiegów.

Aplikacje w ruchu

W przypadku części przesuwnych i obrotowych dane dotyczące twardości mają kluczowe znaczenie. W firmie PTSMAKE często stosujemy twardy chrom do cylindrów hydraulicznych i tłoczysk. Części te narażone są na ciągłe zużycie ścierne.

Nikiel bezprądowy jest lepszy w przypadku skomplikowanych kształtów. Jego jednolita powłoka zapobiega powstawaniu słabych punktów. Doskonale nadaje się do kół zębatych i form, w przypadku których istotne znaczenie ma zarówno zużycie, jak i korozja. Ważne jest, aby wziąć pod uwagę wszystkie właściwości trybologiczne4 powierzchni, a nie tylko twardości.

Twardy chrom charakteryzuje się doskonałą twardością, dzięki czemu idealnie nadaje się do zastosowań wymagających wysokiego współczynnika tarcia. Nikiel chemiczny zapewnia wszechstronną równowagę między odpornością na zużycie i korozję, a jego twardość jest znacznie zwiększona dzięki obróbce cieplnej. Najlepszy wybór zależy od funkcji części i środowiska pracy.

Chromowanie a niklowanie: perspektywa precyzji

Wybór między chromowaniem a niklowaniem części CNC jest częstym wyzwaniem. Nie chodzi tylko o wygląd. Ma to bezpośredni wpływ na wydajność i trwałość. Chrom zapewnia doskonałą twardość i jasne wykończenie.

Nikiel zapewnia doskonałą odporność na korozję. W przypadku części wymagających wysokiej precyzji należy wziąć pod uwagę, w jaki sposób powłoka galwaniczna zwiększa masę materiału. Ma to wpływ na ostateczne wymiary i tolerancje. Przed obróbką konieczne jest staranne planowanie.

| Cecha | Twarde chromowanie | Niklowanie bezprądowe |

|---|---|---|

| Twardość | Bardzo wysoka (68-72 HRC) | Średnia (45-55 HRC) |

| Odporność na korozję | Dobry | Doskonały |

| Równomierność powłoki | Mniej jednolity | Bardzo jednolite |

| Użycie podstawowe | Odporność na zużycie | Ochrona przed korozją |

Ten wybór decyduje o ostatecznych właściwościach części. Zawsze planujemy obróbkę z uwzględnieniem grubości powłoki galwanicznej.

Kluczowe kwestie dotyczące części CNC

Wybór między chromem a niklem często zależy od materiału bazowego i ostatecznego zastosowania części. Każda kombinacja ma swoje unikalne zalety i wyzwania, które musimy starannie rozważyć. Jest to szczególnie ważne w przypadku pracy z wąskimi tolerancjami.

Dopasowanie podłoża i zastosowania

W przypadku stalowych elementów CNC wymagających wyjątkowej twardości powierzchni i odporności na zużycie standardowym wyborem jest chromowanie twarde. Przykładem mogą być cylindry hydrauliczne lub formy. Chromowanie elementów CNC ze stali zapewnia trwałą powierzchnię o niskim współczynniku tarcia.

Natomiast nikiel na aluminium jest powszechnie stosowanym połączeniem. Aluminium jest lekkie, ale podatne na korozję. Niklowanie chemiczne zapewnia jednolitą barierę ochronną. Jest idealne do obudów elektronicznych lub elementów lotniczych, gdzie korozja stanowi poważny problem.

Tolerancje i stabilność wymiarowa

Powlekanie zwiększa grubość, zazwyczaj od kilku mikronów do ponad 100 mikronów. W przypadku części precyzyjnych jest to znacząca zmiana. Obrabiamy część o rozmiarach mniejszych od wymaganych, aby zrekompensować grubość powłoki. Udane powlekanie zależy od silnego przyczepność5 między warstwą powłoki a podłożem. Na podstawie naszych wewnętrznych testów stwierdziliśmy, że kluczowe znaczenie ma precyzyjna kontrola.

| Etap | Wymagane działanie | Przykład (cel Ø10,00 mm) |

|---|---|---|

| Obróbka wstępna | Oblicz wymaganą podwójną wielkość | Część maszyny do Ø9,95 mm |

| Poszycie | Nałóż kontrolowaną warstwę powłoki galwanicznej. | Płytka o grubości 0,025 mm |

| Część końcowa | Część spełnia wymagania wymiarów końcowych | Ostateczny wymiar wynosi Ø10,00 mm. |

Ten skrupulatny proces gwarantuje, że gotowy element pokryty powłoką spełnia dokładnie wymagania specyfikacji projektowej.

Wybór między chromowaniem a niklowaniem części CNC zależy od wymagań dotyczących twardości i odporności na korozję. Staranna obróbka wstępna ma zasadnicze znaczenie dla dostosowania grubości powłoki i zachowania dokładności wymiarowej, zwłaszcza w przypadku określonych połączeń, takich jak chromowanie stali lub niklowanie aluminium.

Wpływ powlekania na tolerancje i dokładność wymiarową

Przy wyborze wykończenia często pojawia się dylemat: chrom czy nikiel? Oba są doskonałym wyborem. Jednak mają one bezpośredni wpływ na ostateczne wymiary części.

Powlekanie to nie tylko powłoka. To dodatkowa warstwa materiału. Warstwa ta zmienia rozmiar i dopasowanie elementów.

Zmiana wymiarów chromu

Twardy chrom jest często nakładany grubszą warstwą niż nikiel. Powoduje to większą zmianę wymiarów chromu. Należy to uwzględnić podczas wstępnej obróbki skrawaniem.

Nagromadzenie niklu

Nikiel bezprądowy zapewnia bardzo jednolitą powłokę. Jednak osadzanie się niklu nadal powoduje zwiększenie masy każdej powierzchni. Uwzględnienie tego czynnika ma kluczowe znaczenie.

Oto krótki przegląd typowych grubości.

| Typ poszycia | Typowa grubość (mikrony) |

|---|---|

| Chrom dekoracyjny | 0,25 – 0,5 |

| Twardy chrom | 25 – 250 |

| Nikiel bezprądowy | 5 – 75 |

Tabela ta pokazuje, dlaczego DFM ma kluczowe znaczenie dla części precyzyjnych.

Uwzględnienie powlekania w DFM

Wpływ grubości powłoki jest kluczowym czynnikiem branym pod uwagę podczas projektowania pod kątem produkcji (DFM). W PTSMAKE zawsze pracujemy na podstawie ostatecznych wymiarów po nałożeniu powłoki. Następnie obrabiamy część, zmniejszając jej wymiary, aby to skompensować.

Takie podejście zapobiega późniejszym problemom związanym z kumulacją tolerancji. W przypadku części w ściśle dopasowanych zespołach ten krok jest niepodważalny. Pozwala to uniknąć kosztownych przeróbek lub złomowania. Kluczowa jest jasna komunikacja na rysunkach.

Chrom kontra nikiel: dokładniejsze spojrzenie

Wybór między chromem a niklem często zależy od zastosowania. Twardy chrom charakteryzuje się doskonałą twardością i odpornością na zużycie. Dzięki temu idealnie nadaje się do elementów takich jak cylindry hydrauliczne lub pierścienie tłokowe.

Nikiel chemiczny wyróżnia się odpornością na korozję i zapewnia bardziej jednolite osadzanie. Proces ten siła rzutu6 wpływa na równomierność osadzania się metalu na powierzchni części. Jest to kluczowa zaleta w przypadku złożonych geometrii wewnętrznych.

W poniższej tabeli przedstawiono szczegółowe zestawienie różnic.

| Cecha | Twardy chrom | Nikiel bezprądowy |

|---|---|---|

| Twardość | 66–70 HRC | 45-55 HRC (w stanie pokrycia) |

| Odporność na korozję | Dobry | Doskonały |

| Jednolitość | Mniej jednolity | Wysoce jednolity |

| Zastosowanie | Odporność na zużycie | Ochrona przed korozją |

Zrozumienie tych kompromisów ma zasadnicze znaczenie. Pomaga ono w wyborze odpowiedniego wykończenia dla danego elementu, zapewniając jego wydajność i niezawodność w przewidzianym środowisku.

Zarówno chromowanie, jak i niklowanie powodują dodanie materiału, co zmienia ostateczne wymiary części. Niezbędne jest odpowiednie planowanie DFM. Wymaga to dostosowania wymiarów obróbki przed powlekaniem, aby spełnić ostateczne tolerancje. Wybór zależy od konkretnych wymagań dotyczących odporności na zużycie i korozję.

Odporność ogniowa? Odporność termiczna? Co należy wiedzieć o właściwościach termicznych

Przy wyborze wykończenia części przeznaczonych do pracy w środowiskach o wysokiej temperaturze często pojawia się dylemat: chromowanie czy niklowanie. Oba rozwiązania zapewniają ochronę, ale ich właściwości termiczne znacznie się różnią. Zrozumienie tych różnic ma kluczowe znaczenie.

Chrom ma zazwyczaj lepszą odporność na wysoką temperaturę. Nikiel ma niższą temperaturę topnienia i łatwiej ulega odbarwieniu. Wybór materiału ma wpływ zarówno na wydajność, jak i estetykę.

Chrom kontra nikiel: krótkie spojrzenie na właściwości termiczne

Zacznijmy od najbardziej podstawowego ograniczenia termicznego: temperatury topnienia. Jest to czynnik krytyczny dla komponentów, które mogą być narażone na działanie ekstremalnych temperatur.

| Typ poszycia | Temperatura topnienia (w przybliżeniu) |

|---|---|

| Chrom | 1907°C (3465°F) |

| Nikiel | 1455°C (2651°F) |

Te wstępne dane pokazują znaczną przewagę chromu w ekstremalnych temperaturach.

Chociaż temperatury topnienia są ważne, części rzadko je osiągają. Prawdziwym testem jest wydajność w środowiskach o utrzymującej się wysokiej temperaturze. W tym miejscu przyjrzymy się czynnikom wykraczającym poza proste topnienie.

Szczegółowe omówienie wydajności w wysokich temperaturach

Zarówno chromowanie, jak i niklowanie stosuje się w przypadku części poddanych obróbce cieplnej. Jednak ich reakcje na długotrwałe działanie wysokiej temperatury są różne. Najlepszy wybór zależy od konkretnych warunków pracy.

Odbarwienie i utlenianie

Chromowanie, zwłaszcza chromowanie twarde, znane jest ze swojej doskonałej stabilności. Jest odporne na utlenianie i zachowuje swój wygląd w wyższych temperaturach.

Nikiel, a zwłaszcza nikiel chemiczny, może żółknąć lub matowieć pod wpływem temperatur powyżej 400°C (750°F). Jest to istotna kwestia w przypadku elementów kosmetycznych. Powierzchnia emisyjność7 odgrywa również rolę w sposobie promieniowania ciepła.

Powlekanie elementów poddanych obróbce cieplnej

W przypadku elementów poddawanych obróbce cieplnej powłoka galwaniczna musi dobrze przylegać i nie może wpływać negatywnie na podłoże.

| Cecha | Twardy chrom | Nikiel bezprądowy |

|---|---|---|

| Maksymalna temperatura pracy. | Do 650°C (1200°F) | Do 400°C (750°F) przed odbarwieniem |

| Stabilność termiczna | Doskonały, zachowuje twardość i kolor. | Dobre, ale może mięknąć i odbarwiać się. |

| Przyczepność | Silne połączenie mechaniczne. | Doskonałe wiązanie molekularne. |

W PTSMAKE często zalecamy stosowanie twardego chromu do elementów układu wydechowego i części maszyn przemysłowych ze względu na jego doskonałą odporność termiczną. Nikiel jest dobrym wyborem w przypadku mniej ekstremalnych warunków termicznych.

Chrom doskonale sprawdza się w zastosowaniach wymagających wysokich temperatur, zachowując swoją integralność i wygląd. Nikiel jest wszechstronną, ekonomiczną opcją dla umiarkowanych temperatur, ale może ulegać odbarwieniu. Właściwy wybór zależy wyłącznie od konkretnych wymagań środowiska pracy danej części.

Czy powłokę chromową lub niklową można naprawić lub ponownie nałożyć?

Tak, można ponownie pokryć chromem i niklem. Nie jest to jednak prosta operacja polegająca na pomalowaniu powierzchni. Najpierw należy całkowicie usunąć stare pokrycie.

Ten proces usuwania powłoki jest najbardziej delikatną częścią procesu. Jeśli nie zostanie wykonany prawidłowo, może doprowadzić do nieodwracalnego uszkodzenia elementu.

Przegląd procesu ponownego powlekania

Cały proces ponownego powlekania składa się z kilku odrębnych etapów. Każdy z nich wymaga starannego wykonania, aby uzyskać idealny efekt końcowy.

| Krok | Kluczowe działanie |

|---|---|

| 1. Usuwanie powłoki | Usunąć chemicznie wszystkie stare warstwy powłoki galwanicznej. |

| 2. Przygotowanie powierzchni | Oczyść i wypoleruj surowy materiał bazowy. |

| 3. Ponowne powlekanie | Nałóż świeże warstwy niklu i chromu. |

Ten proces demontażu chromu wiąże się z pewnym ryzykiem.

Krytyczny etap usuwania powłoki

Sukces w ponownym powlekaniu zaczyna się od perfekcyjnego usunięcia starej powłoki. Ten etap pozwala pozbyć się uszkodzonej powłoki. Przygotowuje też podłoże do nowego wykończenia. Do tej pracy używamy specjalnych kąpieli chemicznych.

Do usuwania niklu zazwyczaj stosuje się roztwór na bazie kwasu. Proces naprawy chromu jest bardziej złożony. Wymaga on najpierw usunięcia cienkiej warstwy chromu, a następnie grubszej warstwy niklu znajdującej się pod spodem.

Zrozumienie ograniczeń związanych z przeróbkami

Największym ryzykiem jest utrata wymiarów. Środki chemiczne do usuwania powłok mogą spowodować niewielką utratę metalu podstawowego. Jest to poważny problem w przypadku elementów wymagających wysokiej precyzji. W PTSMAKE zawsze mierzymy krytyczne wymiary przed podjęciem decyzji o ponownym pokryciu powłoką.

Powszechnie stosowana jest metoda kąpieli chemicznej. Jednak proces taki jak Stripping elektrolityczny8 może czasami zapewnić lepszą kontrolę nad usuwaniem materiału.

| Czynnik ryzyka | Potencjalne konsekwencje | Łagodzenie skutków w PTSMAKE |

|---|---|---|

| Zmiana wymiarów | Część nie spełnia już wymagań specyfikacji. | Kontrola przed i po rozpakowaniu. |

| Wżery powierzchniowe | Nierówna lub szorstka powierzchnia podłoża. | Kontrolowany czas zanurzenia i skład chemiczny. |

| Istotna słabość | Ryzyko kruchości wodorowej. | Obróbka cieplna po usunięciu powłoki (wypalanie). |

Rozważając wybór między chromowaniem a niklowaniem w przypadku ponownej obróbki, nikiel jest często prostszym rozwiązaniem. Jego pojedyncza warstwa jest łatwiejsza do usunięcia. Wielowarstwowy charakter chromu sprawia, że proces ponownego powlekania jest bardziej ryzykowny.

Ponowne powlekanie jest realną metodą naprawy, ale nie jest to proste zadanie. Wymaga usunięcia starej powłoki, co wiąże się z ryzykiem utraty wymiarów i uszkodzenia podłoża. Przed przystąpieniem do pracy konieczna jest dokładna ocena, zwłaszcza w przypadku części wymagających wysokiej precyzji.

Opanuj sztukę doboru powłoki galwanicznej w oparciu o materiał podłoża

Wybór między chromowaniem a niklowaniem to częsty dylemat. Oba rozwiązania zapewniają doskonałą ochronę i dekoracyjne wykończenie. Ostateczna decyzja często zależy od materiału bazowego.

Chromowanie: podstawowe informacje

Chrom znany jest ze swojej wyjątkowej twardości i lustrzanego połysku. Zapewnia doskonałą odporność na zużycie. Dzięki temu idealnie nadaje się do części poddawanych dużym tarciom.

Niklowanie: podstawowe informacje

Nikiel nadaje nieco cieplejszy, żółtawy odcień. Zapewnia doskonałą odporność na korozję i jest bardziej plastyczny niż chrom. Często stosowany jest jako podkład pod inne powłoki galwaniczne.

Szybkie porównanie

| Cecha | Chromowanie | Niklowanie |

|---|---|---|

| Wygląd | Jasny, niebieskawo-biały | Lekko żółtawy |

| Twardość | Bardzo wysoka (65-70 HRC) | Umiarkowana (40-60 HRC) |

| Korozja | Doskonały | Bardzo dobry |

| Koszt | Ogólnie wyższy | Ogólnie niższy |

Debata na temat chromowania i niklowania nie dotyczy wyłącznie wykończenia. Najważniejszym czynnikiem decydującym o sukcesie jest kompatybilność podłoża. Nieodpowiednie dopasowanie może prowadzić do łuszczenia się, pęcherzy lub słabej wydajności.

Tabela zgodności podłoży

W PTSMAKE udoskonaliliśmy nasze procesy dla różnych kombinacji. Odpowiednie przygotowanie jest kluczem do trwałego połączenia. Dobry przyczepność9 ma kluczowe znaczenie dla trwałości części pokrytej powłoką.

| Podłoże | Niklowanie | Chromowanie | Zalecenie |

|---|---|---|---|

| Stal | Doskonały | Dobry (wymaga podkładu niklowego) | Jeśli chodzi o trwałość, najlepszym połączeniem powłok jest stal pokryta niklem. |

| Aluminium | Dobry (wymaga cynku) | Trudne (wymaga podkładów) | Chromowanie aluminium wymaga starannej obróbki wstępnej. |

| Mosiądz | Doskonały | Doskonały | Oba są doskonałym wyborem, w zależności od pożądanego koloru. |

| Miedź | Doskonały | Doskonały | Podobnie jak w przypadku mosiądzu, wybór często ma charakter estetyczny. |

| Stal nierdzewna | Dobry (wymaga aktywacji) | Dobry (wymaga aktywacji) | Oba wymagają specjalnego etapu aktywacji, aby zapewnić odpowiednią przyczepność. |

W przypadku elementów stalowych wymagających odporności na zużycie i ochronę przed korozją, warstwa niklu pokryta chromem stanowi solidne rozwiązanie. Takie połączenie warstw łączy w sobie najlepsze cechy obu materiałów.

Najlepsza kombinacja powłok nie jest uniwersalna. Jest to konkretne rozwiązanie dostosowane do materiału podłoża i wymagań zastosowania. Uwzględnienie obu tych czynników ma kluczowe znaczenie dla uzyskania trwałego i estetycznego wykończenia.

Porównanie wartości w całym okresie użytkowania: analiza całkowitego kosztu posiadania powłoki chromowej i niklowej

Błędem jest skupianie się wyłącznie na cenie początkowej. Prawdziwa opłacalność powlekania wynika z pełnej analizy. Wymaga to modelu całkowitego kosztu posiadania (TCO).

Model ten wykracza poza samą wycenę. Uwzględnia zużycie, robociznę, przeróbki, a nawet koszty środowiskowe. Stwórzmy model całkowitego kosztu posiadania (TCO) powlekania galwanicznego.

| Współczynnik kosztów | Początkowa cena Focus | TCO Focus |

|---|---|---|

| Podstawa decyzji | Najniższa wycena za część | Najniższy koszt w całym okresie eksploatacji części |

| Kluczowe wskaźniki | Cena za powlekanie | Trwałość, nakład pracy, zgodność z przepisami |

| Wynik | Potencjalne ukryte koszty | Przewidywalna wartość długoterminowa |

Takie podejście pomaga zrozumieć pełny wpływ finansowy.

Dekonstrukcja modelu całkowitego kosztu posiadania powłok galwanicznych

Solidna analiza całkowitego kosztu posiadania chromu w porównaniu z niklem musi uwzględniać kilka ukrytych wydatków. Czynniki te często mają większy wpływ finansowy niż początkowy koszt powlekania.

Zużycie i cykle wymiany

Twardy chrom jest niezwykle trwały. Wydłuża to żywotność części, zmniejszając częstotliwość ich wymiany. Nikiel chemiczny zapewnia doskonałą odporność na korozję, co również wpływa na żywotność, ale w innych zastosowaniach. Ulepszona właściwości trybologiczne10 powłoki bezpośrednio obniża długoterminowe koszty.

Praca i przeróbki

Nikiel bezprądowy zapewnia bardzo jednolitą powłokę. Dzięki temu można wyeliminować konieczność obróbki końcowej. Na krawędziach może gromadzić się chrom, co czasami wymaga dodatkowej pracy, aby to naprawić. Ponowna obróbka stanowi znaczny, często nieprzewidziany w budżecie koszt.

Koszty związane z ochroną środowiska i zgodnością z przepisami

Jest to istotny czynnik. Procesy wykorzystujące sześciowartościowy chrom wiążą się z wysokimi kosztami związanymi z przestrzeganiem przepisów dotyczących ochrony środowiska i utylizacją odpadów. Koszty te rosną. Niklowanie, zwłaszcza niklowanie bezprądowe, charakteryzuje się zazwyczaj niższymi kosztami środowiskowymi.

Oto uproszczone porównanie tych ukrytych kosztów.

| Czynnik TCO | Twardy chrom | Nikiel bezprądowy |

|---|---|---|

| Żywotność (zużycie) | Doskonały | Bardzo dobry |

| Ryzyko przeróbek | Umiarkowane (nierówności) | Niski (jednolitość) |

| Koszt środowiskowy | Wysoki | Umiarkowany |

| Możliwość ponownego użycia | Trudniejszy do usunięcia | Łatwiejsze do usunięcia |

Uwzględnienie tych czynników pozwala uzyskać znacznie jaśniejszy obraz wartości w całym okresie użytkowania.

Prawdziwy model TCO dla powlekania wykracza poza fakturę. Uwzględnia zużycie, robociznę, zgodność z przepisami dotyczącymi ochrony środowiska i możliwość ponownego wykorzystania. Zapewnia to pełny obraz tego, która powłoka oferuje lepszą długoterminową wartość dla konkretnego zastosowania.

Odblokuj najlepsze rozwiązania powierzchniowe dzięki PTSMAKE już dziś!

Masz pytania dotyczące chromowania lub niklowania w ramach kolejnego projektu związanego z obróbką CNC lub formowaniem wtryskowym? Skontaktuj się z ekspertami PTSMAKE, aby uzyskać szybkie i dokładne wyceny oraz dostosowane do potrzeb rozwiązania w zakresie galwanizacji, które gwarantują precyzję, trwałość i długoterminową wartość. Wyślij zapytanie ofertowe już teraz i popraw wydajność swojego projektu!

Dowiedz się, jak różne metale oddziałują na siebie i mogą powodować przyspieszone zużycie komponentów. ↩

Zrozum ten proces chemiczny, który pozwala uzyskać jednolitą powłokę bez użycia prądu elektrycznego. ↩

Dowiedz się, w jaki sposób ta właściwość tworzy powierzchnie lustrzane i wpływa na postrzeganą jasność wykończeń. ↩

Dowiedz się, jak powierzchnie materiałów oddziałują na siebie podczas ruchu, wpływając na tarcie, zużycie i ogólną żywotność elementów. ↩

Dowiedz się, jak przygotowanie podłoża wpływa na wytrzymałość połączenia i trwałość części pokrytych powłoką. ↩

Dowiedz się, jak ta właściwość wpływa na jednolitość powłoki na złożonych częściach i na ostateczne tolerancje. ↩

Dowiedz się, jak ta właściwość wpływa na promieniowanie cieplne powierzchni i temperaturę elementów. ↩

Dowiedz się, w jaki sposób ten kontrolowany proces elektrochemiczny usuwa powłokę galwaniczną przy minimalnym ryzyku dla materiału bazowego. ↩

Dowiedz się, dlaczego odpowiednia obróbka powierzchni jest niezbędna do uzyskania mocnego, trwałego wykończenia galwanicznego. ↩

Zrozum naukę o tarciu i zużyciu, aby lepiej oceniać właściwości powierzchni. ↩