Wielu producentów zmaga się z produkcją złożonych części metalowych, które wymagają skomplikowanej geometrii i wąskich tolerancji. Tradycyjna obróbka skrawaniem staje się kosztowna i czasochłonna, gdy mamy do czynienia z wielkoseryjną produkcją małych, szczegółowych komponentów.

Formowanie wtryskowe metali (MIM) łączy elastyczność projektowania formowania wtryskowego tworzyw sztucznych z wytrzymałością i trwałością części metalowych, umożliwiając opłacalną masową produkcję złożonych geometrii, które byłyby drogie lub niemożliwe do obróbki konwencjonalnej.

Po pracy z projektami MIM w PTSMAKE nauczyłem się, że sukces zależy od zrozumienia, które części najbardziej korzystają z tego procesu i jak zoptymalizować cały przepływ pracy od projektu do produkcji.

Co definiuje część jako ‘idealną’ dla MIM?

Podjęcie decyzji, czy formowanie wtryskowe metalu (MIM) jest odpowiednie dla danego projektu, nie zawsze jest proste. Jest to równowaga kilku kluczowych czynników. Jeśli jeden z nich okaże się niewłaściwy, może to być nieopłacalne.

W PTSMAKE widzimy najlepsze wyniki, gdy część trafia w określony punkt.

Podstawowe cechy charakterystyczne dla MIM

Idealna część ma często złożoną geometrię. Zazwyczaj ma również mały lub średni rozmiar. To właśnie tutaj MIM naprawdę błyszczy. Wysokie wolumeny produkcji mają kluczowe znaczenie dla zrównoważenia początkowych kosztów oprzyrządowania.

Materiał i wielkość produkcji

Materiały, które są trudne w obróbce, takie jak stal nierdzewna lub tytan, są idealnymi kandydatami. Nasze usługi formowania wtryskowego metali doskonale się do nich nadają.

| Charakterystyka | Idealny dla MIM | Mniej idealny dla MIM |

|---|---|---|

| Złożoność | Wysoki (skomplikowane detale, cienkie ścianki) | Niski (proste bloki, pręty) |

| Rozmiar | Małe do średnich (<100g) | Duży i ciężki |

| Objętość | Wysoki (ponad 10 000 części/rok) | Niskie (prototypy, pojedyncze egzemplarze) |

| Materiał | Metale trudne w obróbce | Stopy łatwe w obróbce |

Głębsze spojrzenie na idealnych kandydatów

Zastanówmy się, dlaczego te czynniki mają tak duże znaczenie. Złożoność jest głównym czynnikiem generującym koszty w tradycyjnej obróbce CNC. Każda funkcja często wymaga osobnej konfiguracji lub narzędzia.

MIM tworzy złożone kształty w jednym kroku. Eliminuje to wiele operacji obróbki skrawaniem. Znacząco obniża to koszt pojedynczej części, ale tylko w przypadku dużych ilości.

Weźmy pod uwagę medyczne narzędzia chirurgiczne. Mają one skomplikowane uchwyty i funkcjonalne zakończenia. Obrabianie ich z litego bloku stali nierdzewnej jest niezwykle powolne i marnotrawne. MIM pozwala szybko uzyskać kształt siatki.

Analiza kosztów i korzyści

Początkowa inwestycja w formę jest znacząca. Dlatego też projekty niskonakładowe nie są dobrym rozwiązaniem. Koszt formy musi być rozłożony na tysiące części, aby miał sens.

Z naszego doświadczenia z klientami wynika, że punkt rentowności jest często jasny. Analizujemy geometrię części i potrzeby materiałowe, aby wydać zalecenie. Proces wykorzystuje specjalistyczny surowiec1 proszku metalu i spoiwa.

Doskonałym przykładem są komponenty broni palnej. Części takie jak spusty i celowniki mają złożone elementy wewnętrzne. MIM pozwala uzyskać te elementy z doskonałym wykończeniem powierzchni, wymagającym minimalnej liczby operacji wtórnych.

| Proces | Kluczowa zaleta | Najlepsze dla... |

|---|---|---|

| MIM | Efektywne kosztowo złożone kształty na dużą skalę | Duże ilości, małe, skomplikowane części |

| Obróbka CNC | Wysoka precyzja, elastyczność materiałowa | Prototypy, małe serie, duże części |

Krótko mówiąc, idealna część MIM łączy w sobie złożoną geometrię, odpowiedni materiał i dużą wielkość produkcji. Ta kombinacja pozwala na znaczne oszczędności kosztów i swobodę projektowania w porównaniu z tradycyjnymi metodami produkcji.

Jak MIM wypada w porównaniu z tradycyjną obróbką CNC?

Wybór między obróbką MIM a CNC to krytyczna decyzja. Ma ona bezpośredni wpływ na koszt, szybkość i końcową jakość projektu.

Przeanalizujmy najważniejsze różnice. Zrozumienie tych czynników pomoże wybrać odpowiedni proces produkcyjny dla konkretnych potrzeb.

Kluczowe czynniki porównawcze

| Czynnik | Formowanie wtryskowe metali (MIM) | Obróbka CNC |

|---|---|---|

| Najlepsze dla | Złożone części o dużej objętości | Prototypy, niski i średni wolumen |

| Koszt początkowy | Wysoki (oprzyrządowanie formy) | Niski (bez narzędzi) |

| Koszt części | Niski poziom w skali | Wyższy, bardziej spójny |

| Odpady materiałowe | Minimalny | Znaczące |

Głębsze spojrzenie na koszty i złożoność

Najbardziej znaczącą różnicą finansową jest początkowa inwestycja. MIM wymaga znacznych kosztów początkowych w celu stworzenia formy wtryskowej. Sprawia to, że jest to niepraktyczne w przypadku jednorazowych prototypów lub bardzo małych serii produkcyjnych.

Z drugiej strony, obróbka CNC jest procesem "beznarzędziowym". Możemy rozpocząć produkcję bezpośrednio z pliku 3D CAD. Zapewnia to niesamowitą elastyczność w zakresie iteracji projektu i szybszą dostawę części początkowych.

Jeśli chodzi o złożoność części, MIM naprawdę błyszczy. Doskonale sprawdza się w produkcji małych, skomplikowanych geometrii, których obróbka byłaby trudna lub kosztowna. Cechy takie jak gwinty wewnętrzne lub małe otwory poprzeczne są łatwo formowane na etapie formowania.

Nasz usługi formowania wtryskowego metali2 są często używane do tego typu komponentów. Późniejszy etap spiekania ma kluczowe znaczenie dla uzyskania ostatecznych właściwości materiału. CNC może również tworzyć złożone części, ale może wymagać wielu ustawień maszyny lub specjalistycznych narzędzi tnących, co zwiększa nakład pracy i koszty.

Wybór procesu na podstawie scenariusza

| Scenariusz | Zalecany proces | Dlaczego? |

|---|---|---|

| 10 prototypów | Obróbka CNC | Brak kosztów narzędzi, szybka realizacja. |

| 50 000 małych kół zębatych | Formowanie wtryskowe metali | Niższy koszt jednostkowy przy dużej skali. |

| Duży, prosty uchwyt | Obróbka CNC | Rozmiar części jest lepszy do obróbki. |

| Skomplikowane narzędzie medyczne | Formowanie wtryskowe metali | Doskonały do złożonych, małych kształtów. |

Właściwy wybór ma kluczowe znaczenie. Obróbka CNC zapewnia elastyczność w przypadku prototypów i małych ilości. MIM zapewnia niezrównaną opłacalność i szybkość masowej produkcji złożonych części, pomimo wysokich początkowych inwestycji w oprzyrządowanie. Obie te metody są potężne, ale rozwiązują różne wyzwania produkcyjne.

Jakie są podstawowe ograniczenia procesu MIM?

Formowanie wtryskowe metali (MIM) to potężna technologia. Doskonale sprawdza się w produkcji małych, złożonych części metalowych w dużych ilościach. Nie jest to jednak rozwiązanie uniwersalne.

Zrozumienie jego ograniczeń jest kluczem do udanego projektu. Ograniczenia te często dotyczą rozmiaru, kosztów i czasu realizacji. Dokonanie właściwego wyboru oznacza znajomość tych kompromisów od samego początku.

Najważniejsze ograniczenia w skrócie

Oto krótkie zestawienie głównych wyzwań.

| Ograniczenie | Główny wpływ | Najlepszy przypadek użycia |

|---|---|---|

| Rozmiar i waga części | Ograniczone do mniejszych komponentów | Małe, skomplikowane geometrie |

| Koszt oprzyrządowania | Wysoka inwestycja początkowa | Produkcja wielkoseryjna |

| Czas realizacji | Dłuższy pierwszy artykuł | Projekty o stabilnym, długoterminowym popycie |

| Tolerancje | Może wymagać dodatkowych operacji | Gdy dopuszczalne jest +/-0,5% |

Najbardziej znaczącą barierą dla wielu osób są początkowe koszty oprzyrządowania. Formy do MIM są złożone i muszą wytrzymywać wysokie ciśnienia. To sprawia, że są one znaczną inwestycją początkową.

Koszt ten jest uzasadniony tylko w przypadku dużych wolumenów produkcji. W przypadku produkcji małoseryjnej koszt jednej części staje się zbyt wysoki w porównaniu z alternatywnymi rozwiązaniami, takimi jak obróbka CNC. W PTSMAKE zawsze pomagamy klientom przeanalizować ich próg rentowności.

Wyzwanie czasu i precyzji

Przeszkodą może być również początkowy czas realizacji. Projektowanie, produkcja i walidacja formy MIM wymaga czasu. Proces ten może być znacznie dłuższy niż konfiguracja obróbki CNC.

Precyzja jest kolejnym krytycznym czynnikiem. Proces ten wymaga znacznej skurcz spiekania3, które muszą być precyzyjnie kontrolowane. Standardowe tolerancje są doskonałe, ale osiągnięcie wyjątkowo wąskich specyfikacji często wymaga dodatkowych operacji.

Równoważenie szybkości i dokładności

Opierając się na naszym doświadczeniu w projektach, oto czego zazwyczaj można się spodziewać.

| Działanie | Standardowa tolerancja MIM | Tolerancja po obróbce |

|---|---|---|

| Dokładność wymiarowa | ±0,3% do ±0,5% | Już od ±0,025 mm |

| Wykończenie powierzchni | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Złożoność funkcji | Wysoki | Bardzo wysoka |

Nasze doświadczenie w usługi formowania wtryskowego metali pozwala nam dokładnie przewidzieć te wyniki. Od samego początku planujemy wszelkie niezbędne kroki dodatkowe.

Krótko mówiąc, MIM nie nadaje się do każdej części. Proces ten jest ograniczony przez rozmiar części, wysokie początkowe koszty oprzyrządowania i dłuższy czas konfiguracji. Osiągnięcie najściślejszych tolerancji może również wymagać dodatkowych etapów przetwarzania, które należy uwzględnić w planie.

Jakie główne kategorie materiałów mogą być przetwarzane przez MIM?

Formowanie wtryskowe metali (MIM) jest niezwykle wszechstronne. Obsługuje szeroką gamę materiałów. Pozwala nam to tworzyć złożone części dla różnych branż. Najpopularniejsze materiały dzielą się na trzy główne grupy.

Stopy żelaza

Są to materiały na bazie żelaza. Są one popularne ze względu na swoją wytrzymałość i opłacalność.

Stale nierdzewne

Przykłady takie jak 316L i 17-4 PH są szeroko stosowane. Oferują one doskonałą odporność na korozję, dzięki czemu idealnie nadają się do części medycznych i morskich.

Stale narzędziowe

Są one znane z twardości i trwałości. Często używamy ich do produkcji narzędzi tnących i komponentów o wysokim stopniu zużycia.

Materiały nieżelazne i specjalne

Grupa ta obejmuje lżejsze metale i wysoce wyspecjalizowane opcje.

Stopy tytanu

Są lekkie, a jednocześnie wytrzymałe. Idealnie nadają się do implantów lotniczych i medycznych, gdzie waga ma kluczowe znaczenie.

Ciężkie stopy wolframu

Materiały te są niezwykle gęste. Są one wykorzystywane do osłony przed promieniowaniem i wyważania ciężarków.

Szybkie porównanie popularnych materiałów MIM:

| Rodzina materiałów | Kluczowe właściwości | Wspólna aplikacja |

|---|---|---|

| Stal nierdzewna | Odporność na korozję | Narzędzia chirurgiczne, obudowy zegarków |

| Stal narzędziowa | Twardość | Płytki narzędzi skrawających |

| Stopy tytanu | Wytrzymałość do wagi | Wsporniki lotnicze |

| Stopy wolframu | Wysoka gęstość | Osłona przed promieniowaniem |

Wybierając materiał, musimy patrzeć nie tylko na jego końcowe właściwości. Cały proces, od wyboru proszku po spiekanie, jest dostosowany do materiału. Zapewnia to, że końcowa część spełnia dokładne specyfikacje.

Niuanse przetwarzania materiałów

Wybór materiału ma bezpośredni wpływ na parametry procesu. Na przykład tytan wymaga kontrolowanej atmosfery podczas spiekania, aby zapobiec utlenianiu. Zwiększa to złożoność w porównaniu z niektórymi stalami nierdzewnymi.

System spoiwa ma również kluczowe znaczenie. Musi on być kompatybilny z proszkiem metalu. Usuwanie tego spoiwa jest procesem wieloetapowym. Często obejmuje on kąpiel chemiczną lub rozpuszczalnikową, po której następuje termiczne usuwanie spoiwa, proces znany również jako Piroliza4. Wszelkie pozostałości mogą wpływać na gęstość i wytrzymałość końcowej części.

Wybór zależny od aplikacji

W naszych projektach w PTSMAKE aplikacja zawsze dyktuje materiał. Część do konsumenckiego urządzenia elektronicznego ma zupełnie inne potrzeby niż komponent do silnika samochodowego. Nasze doświadczenie w usługach formowania wtryskowego metali pomaga klientom w dokonywaniu takich wyborów.

Często oceniamy materiały na podstawie kilku czynników:

| Czynnik | Opis | Przykład |

|---|---|---|

| Wytrzymałość mechaniczna | Zdolność do wytrzymywania stresu. | Wspornik nośny. |

| Odporność na korozję | Odporność na rozkład środowiskowy. | Część używana w środowisku morskim. |

| Przewodność cieplna | Jak dobrze przenosi ciepło. | Radiator dla elektroniki. |

| Biokompatybilność | Nieszkodliwy dla żywych tkanek. | Implant medyczny. |

To szczegółowe podejście gwarantuje, że dostarczamy komponenty, które działają niezawodnie.

Siła MIM leży w różnorodności materiałów. Od popularnych stali nierdzewnych po specjalistyczne stopy tytanu i wolframu, proces ten zaspokaja szeroki zakres potrzeb inżynieryjnych, z doborem materiałów dostosowanym do wymagań każdego konkretnego zastosowania.

W jaki sposób geometrie części są klasyfikowane pod kątem przydatności do MIM?

Aby zdecydować, czy formowanie wtryskowe metalu (MIM) jest właściwym wyborem, klasyfikujemy części według ich geometrii. Ten prosty krok pomaga nam szybko sprawdzić, czy część jest dobrze dopasowana. Oszczędza to czas i zapobiega późniejszym kosztownym zmianom projektu.

Kluczowe cechy klasyfikacji

Generalnie dzielimy części na cztery główne kategorie. Każda z nich ma inne aspekty, które należy wziąć pod uwagę w procesie MIM. System ten jest podstawą naszego wstępnego przeglądu projektu.

| Klasyfikacja | Podstawowa cecha konstrukcyjna | Ogólna przydatność MIM |

|---|---|---|

| Typ 1 | Złożone powierzchnie 3D | Doskonały |

| Typ 2 | Gwinty wewnętrzne lub zewnętrzne | Dobre, z konkretnymi wytycznymi |

| Typ 3 | Różne grubości ścianek | Wyzwanie, wymaga starannego projektowania |

| Typ 4 | Konsolidacja montażu | Idealny, kluczowy atut MIM |

Te ramy pomagają usprawnić naszą rozmowę.

Przeanalizujmy te klasyfikacje. Każdy typ stwarza wyjątkowe możliwości dla inżynierów. Zrozumienie ich pomaga projektować części, które w pełni wykorzystują to, co oferuje MIM.

Typ 1: Złożone powierzchnie 3D

Części o skomplikowanych krzywiznach i organicznych kształtach są głównymi kandydatami do zastosowania MIM. Obejmuje to komponenty do zastosowań medycznych lub lotniczych. Obróbka takich kształtów z litego bloku metalu jest niezwykle czasochłonna i kosztowna. MIM pozwala na wydajną produkcję takich geometrii w jednym procesie.

Typ 2: Komponenty wymagające wątków

MIM może formować standardowe gwinty wewnętrzne lub zewnętrzne bezpośrednio w części. Możliwość ta pozwala zaoszczędzić sporo pieniędzy dzięki uniknięciu dodatkowych operacji gwintowania lub obróbki skrawaniem. Skraca również całkowity czas produkcji komponentów gwintowanych.

Typ 3: Części o różnej grubości ścianek

Ten aspekt wymaga szczególnej uwagi. Nagłe przejścia z grubych do cienkich sekcji mogą prowadzić do defektów. W naszych projektach w PTSMAKE doradzamy projektowanie płynnych przejść między różnymi grubościami ścianek. Zapewnia to równomierne wypełnienie i spiekanie części.

Typ 4: Konsolidacja zespołu

MIM jest niezwykle skuteczny w przekształcaniu wieloczęściowego zespołu w pojedynczy, solidny komponent. Zmniejsza to koszty montażu i upraszcza łańcuch dostaw. Skutkuje to również mocniejszą częścią o doskonałych parametrach właściwości izotropowe5. Nasze usługi formowania wtryskowego metali doskonale sprawdzają się w identyfikowaniu możliwości obniżenia kosztów.

Krótko mówiąc, ten system klasyfikacji zapewnia jasną ścieżkę. Oceniając powierzchnie części, gwinty, grubość ścianek i potencjał konsolidacji, możemy szybko określić, czy MIM jest najbardziej efektywnym i ekonomicznym rozwiązaniem produkcyjnym.

Jakie rodzaje operacji wtórnych są powszechne w przypadku części MIM?

Spiekane części MIM mają już kształt zbliżony do siatki. Często jednak wymagają dodatkowych kroków. Te dodatkowe operacje pomagają częściom spełnić dokładne wymagania projektowe.

W PTSMAKE postrzegamy te procesy jako kluczowe. Zapewniają one doskonałą wydajność komponentów w ich ostatecznym zastosowaniu. Jest to kluczowa część naszych kompleksowych usług formowania wtryskowego metali.

Typowe procesy po spiekaniu

Kroki wykończeniowe możemy podzielić na cztery główne typy. Każdy z nich służy odrębnemu celowi.

| Typ operacji | Główny cel |

|---|---|

| Obróbka cieplna | Aby poprawić właściwości mechaniczne, takie jak twardość. |

| Wykończenie powierzchni | Aby poprawić wygląd i odporność na korozję. |

| Obróbka skrawaniem | Spełnienie krytycznych tolerancji wymiarowych. |

| Łączenie | Tworzenie zespołów z wielu części. |

Po wyjściu części z pieca do spiekania rozpoczyna się prawdziwa personalizacja. Każda operacja wtórna jest wybierana w celu spełnienia określonego celu inżynieryjnego. W ten sposób udoskonalamy komponent, aby idealnie pasował do danego zastosowania.

Obróbka cieplna zapewniająca wytrzymałość

Obróbka cieplna modyfikuje wewnętrzną strukturę części. Procesy takie jak hartowanie i odpuszczanie mogą znacznie zwiększyć twardość i wytrzymałość. Ma to zasadnicze znaczenie w przypadku części, które będą narażone na duże zużycie i naprężenia w okresie eksploatacji.

Wykończenie powierzchni zapewniające trwałość i estetykę

Kategoria ta obejmuje wiele rodzajów obróbki. Powlekanie materiałami takimi jak nikiel lub chrom zapewnia doskonałą odporność na zużycie i korozję. Powłoki mogą zapewniać unikalne właściwości, takie jak smarowność. Wykonujemy również polerowanie w celu uzyskania kosmetycznego, lustrzanego wykończenia. Innym ważnym procesem jest pasywacja6.

Obróbka dla krytycznych tolerancji

MIM osiąga imponujące tolerancje. Jednak niektóre projekty wymagają jeszcze większej precyzji. W przypadku elementów, które muszą być idealne, stosujemy obróbkę CNC. W PTSMAKE często wiercimy otwory, gwintujemy lub szlifujemy powierzchnie po spiekaniu.

Techniki łączenia zespołów

Czasami produkt końcowy składa się z kilku części. Używamy metod łączenia, aby stworzyć solidne zespoły.

| Metoda łączenia | Najlepsze dla |

|---|---|

| Spawanie laserowe | Precyzyjne, mocne wiązania przy minimalnym wpływie ciepła. |

| Lutowanie | Łączenie różnych metali lub złożonych kształtów. |

| Współspiekanie | Łączenie zielonych części w piecu. |

Techniki te pozwalają na tworzenie bardziej skomplikowanych i funkcjonalnych produktów końcowych.

Operacje spiekania końcowego są niezbędne do dostosowywania części MIM. Zwiększają one wszystko, od wytrzymałości mechanicznej i odporności na korozję po osiągnięcie krytycznych wymiarów. Kroki te zapewniają, że końcowy komponent w pełni spełnia wszystkie wymagania inżynieryjne i potrzeby aplikacji.

Jak złożoność części wpływa na segmentację rynku usług MIM?

Rynek formowania wtryskowego metali (MIM) nie jest uniwersalny. Jest wyraźnie podzielony na segmenty ze względu na wyzwania techniczne związane z częściami. Wybór partnera zależy w dużej mierze od tego.

Niektórzy dostawcy koncentrują się na prostych, wysokonakładowych komponentach. Ich mocną stroną jest wydajność i opłacalność w przypadku mniej wymagających zastosowań.

Na drugim końcu znajdują się specjaliści. Firmy te zajmują się bardzo złożonymi częściami o wąskiej tolerancji. Obsługują krytyczne branże, w których awaria nie wchodzi w grę.

Specjalizacja dostawcy

| Cecha | Proste części o dużej objętości | Niskonakładowe, złożone części |

|---|---|---|

| Główny cel | Efektywność kosztowa | Precyzja i wydajność |

| Typowe branże | Towary konsumpcyjne, Ogólny sprzęt komputerowy | Przemysł lotniczy, medyczny, motoryzacyjny |

| Strategia narzędziowa | Zoptymalizowany pod kątem szybkości | Zbudowany dla ekstremalnej precyzji |

| Cena części | Niższy | Wyższy |

Dostawcy specjalizujący się w prostych częściach przodują w produkcji masowej. Ich procesy są usprawnione pod kątem szybkości i minimalnych kosztów na część. Jest to idealne rozwiązanie dla komponentów takich jak wsporniki lub elementy złączne, w przypadku których tolerancje są duże, a projekt jest prosty.

Z kolei specjalista od złożonych części działa inaczej. W PTSMAKE skupiamy się na tym. Wyzwanie inżynieryjne jest głównym motorem napędowym. Obejmuje to skomplikowane geometrie, cienkie ścianki i niezwykle wąskie tolerancje wymagane w przypadku implantów medycznych lub elementów silników lotniczych.

Sukces w tym segmencie high-end wymaga czegoś więcej niż tylko formowania. Wymaga głębokiej wiedzy w zakresie materiałoznawstwa i kontroli procesu. Na przykład, kontrolowanie parametry spiekania7 staje się niezwykle krytyczna. Niewielkie różnice mogą drastycznie wpłynąć na właściwości mechaniczne i dokładność wymiarową końcowej części.

Nasze doświadczenie w poprzednich projektach pokazuje, że ten segment wymaga prawdziwego partnerstwa. Często ściśle współpracujemy z klientami już na etapie projektowania, aby zapewnić możliwość produkcji. Takie podejście oparte na współpracy jest niezbędne przy świadczeniu zaawansowanych usług formowania wtryskowego metali do krytycznych zastosowań.

Wymagania techniczne według segmentów

| Wymóg | Prosty dostawca części | Dostawca części złożonych |

|---|---|---|

| Wsparcie inżynieryjne | Podstawowe informacje zwrotne DFM | Dogłębne projektowanie oparte na współpracy |

| Kontrola jakości | Standardowe suwmiarki, kontrole wizualne | CMM, tomografia komputerowa, SPC |

| Specjalistyczna wiedza w zakresie narzędzi | Wysoka prędkość, wiele wnęk | Złożone działania, wąskie tolerancje |

| Ekspertyza materiałowa | Stopy standardowe | Niestandardowe surowce, egzotyczne materiały |

Rynek MIM jest podzielony. Dostawcy wielkoseryjni priorytetowo traktują koszty i szybkość w przypadku prostych części. Z drugiej strony, specjaliści zapewniają precyzję i niezawodność w przypadku złożonych komponentów o znaczeniu krytycznym, wymagających zaawansowanej inżynierii i kontroli jakości od początku do końca.

Jak wybrać odpowiedni materiał dla części klienta?

Wybór odpowiedniego materiału jest pierwszym krokiem o krytycznym znaczeniu. Gwarantuje on, że końcowa część będzie działać idealnie i będzie opłacalna. Mój proces zawsze zaczyna się od zrozumienia konkretnych potrzeb klienta. Ta podstawa zapobiega późniejszym kosztownym błędom.

Kluczowe wymagania klienta

Zaczynamy od zdefiniowania podstawowych właściwości części. Obejmuje to szczegółową dyskusję w celu uchwycenia każdego ograniczenia i celu. Jasno dokumentujemy te potrzeby.

| Wymóg | Opis |

|---|---|

| Wytrzymałość mechaniczna | Obciążenie, które część musi wytrzymać. |

| Odporność na korozję | Narażenie na wilgoć lub chemikalia. |

| Twardość | Odporność na zużycie i ścieranie. |

| Koszt docelowy | Budżet dla każdej części. |

To systematyczne podejście gwarantuje, że nigdy nie pominiemy żadnego krytycznego szczegółu.

Głębsze spojrzenie na kompromisy materiałowe

Wybór materiału rzadko jest prosty. Często wymaga on zrównoważenia konkurujących ze sobą właściwości. Nie zawsze można uzyskać maksymalną wytrzymałość, maksymalną odporność na korozję i minimalny koszt w jednym stopie. Prawdziwą sztuką jest znalezienie optymalnej równowagi dla danego zastosowania.

Porównywanie materiałów kandydatów

W poprzednich projektach w PTSMAKE stworzyliśmy matryce do porównywania materiałów. To wizualne narzędzie pomaga klientom wyraźnie dostrzec kompromisy. Na przykład stal nierdzewna może oferować doskonałą odporność na korozję, ale jest droższa niż stal niskostopowa.

| Materiał | Siła względna | Względna odporność na korozję | Koszt względny |

|---|---|---|---|

| Stal nierdzewna 17-4 PH | Wysoki | Wysoki | Średni |

| Stal nierdzewna 316L | Średni | Bardzo wysoka | Wysoki |

| Stal niskostopowa 4140 | Bardzo wysoka | Niski | Niski |

Więcej niż arkusz danych: Przetwarzalność

Karta katalogowa materiału nie mówi wszystkiego. Musimy również wziąć pod uwagę jego przetwarzalność w MIM. Niektóre stopy lepiej płyną w złożonych formach. Inne mogą mieć wyższe, mniej przewidywalne współczynniki skurczu podczas spiekania. Analizujemy również właściwości takie jak Współczynnik rozszerzalności cieplnej8. Ma to wpływ na zachowanie części przy zmianach temperatury, zwłaszcza jeśli jest ona częścią zespołu. Nasze doświadczenie w zakresie usług formowania wtryskowego metali pomaga nam przewidzieć te zachowania.

Ustrukturyzowane podejście do wyboru materiałów ma kluczowe znaczenie. Obejmuje ono zdefiniowanie jasnych wymagań, staranne rozważenie kompromisów między proponowanymi materiałami i uwzględnienie praktycznych aspektów procesu produkcyjnego. Zapewnia to, że końcowa część spełnia zarówno specyfikacje wydajności, jak i ograniczenia budżetowe.

Jak obliczyć rzeczywisty koszt części MIM?

Obliczenie prawdziwego kosztu części MIM wykracza poza prostą wycenę. Chodzi o zrozumienie w pełni obciążonego kosztu. Gwarantuje to, że później nie będzie żadnych niespodzianek.

Ten rzeczywisty koszt łączy oczywiste wydatki z ukrytymi. Należy uwzględnić koszty bezpośrednie, takie jak materiały i czas pracy maszyn. Ale koszty pośrednie, takie jak amortyzacja narzędzi i wskaźniki złomu, są równie ważne dla uzyskania dokładnego obrazu.

Kluczowe kategorie kosztów

| Koszty bezpośrednie | Koszty pośrednie |

|---|---|

| Surowiec | Amortyzacja narzędzi |

| Czas maszyny | Współczynnik złomowania |

| Praca | Kontrola jakości |

| Energia | Nad głową |

Aby znaleźć prawdziwy koszt, potrzebujemy prostego, ale kompleksowego modelu. Nie chodzi tylko o sumowanie liczb; chodzi o jasne spojrzenie na każdy czynnik przyczyniający się do ostatecznej ceny za część.

Tworzenie modelu kosztów

Podstawowy wzór to:

Rzeczywisty koszt na część = (całkowite koszty bezpośrednie + całkowite koszty pośrednie) / liczba dobrych części

Rozbijmy te komponenty na czynniki pierwsze.

Koszty bezpośrednie

Są to koszty bezpośrednio związane z produkcją każdej części.

- Surowiec: Cena proszku metalowego i mieszanki spoiwa.

- Machine Time: Koszt eksploatacji urządzeń do formowania, usuwania lepiszcza i spiekania.

- Praca: Wynagrodzenia operatorów obsługujących części i maszyny.

Koszty pośrednie

Koszty te są dzielone na wiele projektów.

- Amortyzacja narzędzi: Koszt formy jest rozłożony na oczekiwaną wielkość produkcji. Większy wolumen oznacza niższy koszt w przeliczeniu na część.

- Współczynnik złomowania: Nie każda wyprodukowana część jest idealna. Koszt złomowanych części musi zostać pochłonięty przez te dobre.

- Kontrola jakości: Czas i sprzęt wykorzystany do inspekcji zwiększają koszty.

- Nad głową: Obejmuje to czynsz, media i personel administracyjny. Właściwy Alokacja kosztów ogólnych9 ma kluczowe znaczenie dla uczciwych cen naszych usług formowania wtryskowego metali.

Patrząc na ten pełny obraz, można naprawdę ocenić ofertę dostawcy. W PTSMAKE wierzymy w przejrzystość, pomagając zrozumieć te czynniki, aby zapewnić udane partnerstwo.

Obliczenie w pełni obciążonego kosztu oznacza spojrzenie poza to, co oczywiste. Uwzględniając zarówno koszty bezpośrednie, jak i pośrednie, od surowców po koszty ogólne fabryki, uzyskuje się prawdziwy obraz finansowy. Gwarantuje to, że projekt jest opłacalny i zrównoważony w dłuższej perspektywie.

Ocena obrabianej części klienta pod kątem konwersji na MIM.

Oto kompleksowa struktura, z której korzystamy w PTSMAKE. Pomaga on zdecydować, czy przejście na MIM jest właściwym posunięciem dla danej części.

Sprawdzamy cztery kluczowe obszary. Ta wstępna kontrola daje jasny obraz potencjału części.

Lista kontrolna oceny wstępnej

| Czynnik | Idealny dla MIM |

|---|---|

| Geometria | Złożone, skomplikowane kształty |

| Roczny wolumen | Wysoki (np. ponad 10 000 jednostek) |

| Materiał | Standardowe stopy MIM |

| Tolerancje | Umiarkowany, niezbyt napięty |

To ustrukturyzowane podejście szybko identyfikuje silnych kandydatów do naszych usług formowania wtryskowego metali. Oszczędza to czas i skutecznie koncentruje nasze wysiłki.

Zagłębianie się w analizę kosztów i korzyści

Pełna ocena wykracza poza wstępną listę kontrolną. Musimy spojrzeć na liczby, aby obliczyć zwrot z inwestycji (ROI). W tym miejscu kluczowa staje się szczegółowa analiza kosztów i korzyści.

Głównym kompromisem jest wstępny koszt oprzyrządowania w porównaniu z długoterminowymi oszczędnościami na cenie części. Obróbka skrawaniem nie wiąże się z kosztami oprzyrządowania, ale każda część jest droga. MIM wiąże się ze znacznym początkowym kosztem formy. Jednak cena za część drastycznie spada.

Przykład porównania kosztów

Rozbijmy koszty na czynniki pierwsze. Kluczem jest znalezienie progu rentowności, w którym całkowity koszt MIM staje się niższy niż obróbka skrawaniem. Wiąże się to z amortyzacja10 kosztu narzędzia w całym cyklu produkcyjnym.

| Składnik kosztów | Obróbka CNC | Formowanie wtryskowe metali (MIM) |

|---|---|---|

| Inwestycja w oprzyrządowanie | $0 | Wysoki (np. $15,000 - $50,000+) |

| Koszt części | Wysoki | Bardzo niski (często 50-80% mniej) |

| Wolumen progu rentowności | NIE DOTYCZY | Zazwyczaj 10 000 - 20 000+ jednostek |

W poprzednich projektach PTSMAKE widzieliśmy, jak klienci osiągali próg rentowności w ciągu pierwszego roku. Dzieje się tak, gdy ich roczny wolumen jest wystarczająco wysoki. Długoterminowe oszczędności mogą być znaczne, bezpośrednio wpływając na ich wyniki finansowe. Ściśle współpracujemy z klientami, aby stworzyć taką analizę.

Kluczowe znaczenie ma ustrukturyzowana struktura oceny. W pierwszej kolejności ocenia geometrię, objętość, materiał i tolerancje. Następnie szczegółowa analiza kosztów i korzyści określa opłacalność finansową i zwrot z inwestycji, kierując ostateczną decyzją.

Zaprojektowanie kompletnego przepływu pracy dla wysokonakładowej obudowy czujnika samochodowego.

Udany projekt wymaga solidnego planu. Działa on jak nasza mapa drogowa. Plan ten łączy płynnie każdy etap. Zapewnia przejście od projektu do masowej produkcji bez kosztownych opóźnień.

Od projektu do produkcji

Podróż rozpoczyna się od szczegółowego kickoffu. Z góry definiujemy każde wymaganie. Ta jasność ma kluczowe znaczenie dla sukcesu. Każda faza opiera się na poprzedniej.

Kluczowe etapy projektu

Oto typowy plan wysokiego poziomu. Pokazuje on, w jaki sposób tworzymy strukturę tych złożonych projektów.

| Faza | Kluczowe działania | Szacowany czas trwania |

|---|---|---|

| 1. Planowanie | Analiza wymagań, konfiguracja zespołu | 1 Tydzień |

| 2. Projekt | Projektowanie narzędzi, DFM, symulacja | 3-4 tygodnie |

| 3. Wykonanie | Oprzyrządowanie, konfiguracja procesu, PQP | 5-7 tygodni |

| 4. Walidacja | Złożenie PPAP, uruchomienie pilotażowe | 2-3 tygodnie |

| 5. Produkcja | Ramp-Up i automatyzacja | Na bieżąco |

Dzięki tej strukturze wszyscy są zgodni. Daje pewność, że osiągniemy każdy krytyczny kamień milowy.

Integracja działań ścieżki krytycznej

Dobry plan integruje kluczowe działania. Nie traktuje ich jako oddzielnych zadań. Projektowanie narzędzi i rozwój procesów muszą odbywać się razem. Ta synergia jest miejscem, w którym rodzi się wydajność. W PTSMAKE używamy DFM (Design for Manufacturability), aby połączyć te dwa światy od pierwszego dnia.

Ramy jakości: PQP i PPAP

Jakość nie jest kwestią drugorzędną. Tworzymy Wstępny Plan Jakości (PQP) podczas fazy oprzyrządowania. Plan ten określa każdy punkt kontroli. Określa metody pomiarowe i limity kontrolne.

Nasi inżynierowie ds. jakości przeprowadzają badania takie jak Gage R&R11. Dzięki temu nasze systemy pomiarowe są niezawodne jeszcze przed wyprodukowaniem pierwszej części.

Następnie PQP przekształca się w pełny proces zatwierdzania części do produkcji (PPAP).

| Element PPAP | Opis |

|---|---|

| Dokumentacja projektowa | Wszystkie rysunki i specyfikacje. |

| Schemat przepływu procesu | Mapa całego procesu produkcyjnego. |

| PFMEA | Analiza potencjalnych awarii procesu. |

| Plan kontroli | Dokument przedstawiający kontrole jakości. |

| MSA | Raporty z analizy systemu pomiarowego. |

Strategia przyspieszenia

Po zatwierdzeniu PPAP rozpoczynamy zwiększanie produkcji. Zaczynamy od mniejszej ilości. Pozwala nam to dostroić zautomatyzowaną komórkę produkcyjną. Monitorujemy kluczowe wskaźniki, aby zapewnić stabilność. Następnie zwiększamy skalę do pełnej wydajności, spełniając wysokie wymagania przemysłu motoryzacyjnego.

Zintegrowany plan projektu nie podlega negocjacjom w przypadku wielkoseryjnych części samochodowych. Łączy on projektowanie narzędzi, opracowywanie procesów, zapewnianie jakości i zwiększanie produkcji. Takie holistyczne podejście zapewnia jakość, ogranicza ryzyko i gwarantuje płynne uruchomienie od początku do końca.

Jak wykorzystać symulację przepływu formy do zmniejszenia ryzyka projektu?

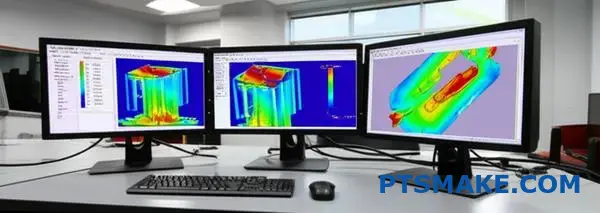

Integracja nowoczesnych technologii jest kluczowa. Używamy oprogramowania symulacyjnego na wczesnym etapie projektowania. Pomaga nam to dostrzec problemy zanim się pojawią.

To proaktywne podejście ma kluczowe znaczenie. Pozwala zaoszczędzić czas i pieniądze. Nie czekamy na fizyczne prototypy, aby znaleźć wady.

Przewidywanie potencjalnych problemów z formowaniem

Skupiamy się na identyfikacji typowych usterek. Należą do nich pułapki powietrzne, linie spawów i nierówne wzory wypełnienia. Symulacja pokazuje nam dokładnie, gdzie mogą one wystąpić.

Typowe usterki wykryte przez symulację

| Typ wady | Ryzyko bez symulacji |

|---|---|

| Pułapki powietrzne | Puste przestrzenie, ślady po oparzeniach |

| Linie spawania | Słabe punkty strukturalne |

| Nierównomierne wypełnienie | Wypaczenia, ślady zapadnięć |

Korzystamy z danych symulacyjnych, aby dokonywać mądrych wyborów. To nie jest tylko teoria. Bezpośrednio kieruje naszymi decyzjami inżynieryjnymi przed cięciem stali. To cyfrowy plan sukcesu.

Optymalizacja systemów bram i prowadnic

Jedną z pierwszych rzeczy, na które zwracamy uwagę, jest umiejscowienie bramy. Źle umieszczona brama może powodować prawie wszystkie typowe wady formowania. Symulacja pokazuje nam idealne miejsce dla gładkiego, równomiernego wypełnienia.

Zmniejsza to ciśnienie i naprężenia w części. Pomaga to również kontrolować sposób chłodzenia tworzywa sztucznego. Możemy również zoptymalizować system prowadnic pod kątem wydajności, oszczędzając materiał przy każdym strzale.

Udoskonalanie geometrii części

Czasami dane mówią nam, że problemem jest sam projekt części. Możemy zauważyć obszary o wysokim naprężeniu lub przewidzieć problemy z skurcz objętościowy12. Następnie współpracujemy z klientami w celu dostosowania grubości ścianek lub dodania zaokrągleń. Te niewielkie zmiany mają ogromny wpływ na końcową jakość. Ten szczegół jest szczególnie istotny w przypadku złożonych projektów, w tym naszych usług formowania wtryskowego metali.

Oto jak dane prowadzą do bezpośrednich działań:

| Wyniki symulacji | Podjęte działania projektowe |

|---|---|

| Wysokie ciśnienie napełniania | Zwiększenie rozmiaru bramki lub dodanie większej liczby bramek |

| Linia spawania w obszarze krytycznym | Przeniesienie bramki w celu przesunięcia linii spawania |

| Potencjalne ślady zlewu | Zmodyfikuj konstrukcję żeber/wypustek lub dostosuj grubość |

Krótko mówiąc, wczesne zastosowanie symulacji przepływu formy jest przełomowe. Pozwala nam cyfrowo przewidywać i rozwiązywać problemy związane z formowaniem. Optymalizujemy lokalizacje wlewów i konstrukcję części, zapewniając płynniejszy proces produkcji i wyższą jakość produktu końcowego przed cięciem stali.

Rozpocznij swój projekt formowania wtryskowego metali z PTSMAKE już dziś

Gotowy do odblokowania nowej wydajności i jakości dla złożonych, wysokonakładowych komponentów? Skontaktuj się z PTSMAKE już teraz, aby uzyskać indywidualną ofertę na usługi formowania wtryskowego metali. Nasz zespół ekspertów zareaguje szybko, pomagając zaoszczędzić czas, obniżyć koszty i osiągnąć doskonałość produkcji od prototypu do produkcji.

Dowiedz się więcej o tym niezbędnym materiale MIM, aby zoptymalizować projekt części pod kątem produkcji. ↩

Dowiedz się więcej o tym procesie termicznym, który łączy cząsteczki metalu w stałą część o wysokiej gęstości. ↩

Dowiedz się, jak ten krytyczny etap wpływa na ostateczną precyzję i wytrzymałość części MIM. ↩

Zrozumienie krytycznego etapu gratowania i jego wpływu na integralność końcowej części. ↩

Dowiedz się, jak jednolita wytrzymałość materiału we wszystkich kierunkach wpływa na wydajność części i swobodę projektowania. ↩

Dowiedz się, w jaki sposób ta obróbka chemiczna tworzy ochronną warstwę tlenku, która znacznie zwiększa odporność części na korozję. ↩

Odkryj, jak precyzyjna kontrola nad tymi zmiennymi zapewnia integralność części i wydajność. ↩

Dowiedz się, jak ta właściwość wpływa na integralność części i stabilność wymiarową podczas zmian temperatury. ↩

Dowiedz się, w jaki sposób prawidłowe obliczenie kosztów ogólnych zapewnia uzyskanie przejrzystej, uczciwej ceny za komponenty. ↩

Zrozumienie, w jaki sposób koszty oprzyrządowania rozkładają się na serie produkcyjne, aby obliczyć próg rentowności. ↩

Zobacz, w jaki sposób ta analiza potwierdza spójność i niezawodność narzędzi pomiarowych do kontroli jakości. ↩

Dowiedz się, jak skurcz materiału może wpływać na dokładność wymiarową i końcową jakość części. ↩