Znalezienie odpowiedniego partnera do produkcji precyzyjnych elementów złącznych na zimno może przypominać szukanie igły w stogu siana. Potrzebujesz stałej jakości, niezawodnej dostawy i wiedzy technicznej - ale wielu dostawców nie spełnia krytycznych specyfikacji lub komunikacji, gdy harmonogram produkcji jest napięty.

Kształtowanie na zimno to precyzyjny proces formowania metalu, który kształtuje drut lub pręt w złożone elementy złączne i komponenty za pomocą matryc wysokociśnieniowych, zapewniając doskonałą wytrzymałość i wydajność materiału w porównaniu z tradycyjnymi metodami obróbki.

Współpracując z producentami z branży motoryzacyjnej, lotniczej i elektronicznej, przekonałem się, jak odpowiednia wiedza z zakresu obróbki plastycznej na zimno może zmienić wydajność produkcji. Ten kompleksowy przewodnik odpowiada na 16 najbardziej krytycznych pytań dotyczących procesów cięcia na zimno, materiałów i strategii optymalizacji, które mają bezpośredni wpływ na sukces produkcyjny.

Dlaczego niektóre materiały są idealne do pracy w niskich temperaturach?

Nie wszystkie metale nadają się do obróbki plastycznej na zimno. Sukces zależy wyłącznie od wyboru materiału o odpowiednich właściwościach.

Właściwości te zapewniają płynny przepływ metalu do matrycy pod ekstremalnym ciśnieniem, a wszystko to bez pęknięć. To podstawa niezawodnej części.

The Essential Trio

Trzy właściwości nie podlegają negocjacjom w tym procesie:

Plastyczność i ciągliwość

Plastyczność pozwala na rozciąganie metalu. Kowalność pozwala na jego kształtowanie. Obie te cechy są niezbędne do uniknięcia pęknięć.

Niska wytrzymałość na odkształcenia

Dzięki temu materiał nie staje się zbyt kruchy podczas formowania.

Oto szybkie porównanie:

| Własność | Idealny do pracy w niskich temperaturach | Słaby dla Cold Heading |

|---|---|---|

| Plastyczność | Wysoki | Niski |

| Plastyczność | Wysoki | Niski |

| Hartowanie naprężeniowe | Niska stawka | Wysoka stawka |

Przyjrzyjmy się temu bliżej. Zbyt szybkie utwardzanie materiału stwarza ogromne problemy. Proces wymaga większej siły, co przyspiesza zużycie narzędzia i może ostatecznie spowodować uszkodzenie części.

W poprzednich projektach w PTSMAKE widzieliśmy, jak wysoki współczynnik utwardzania odkształceniowego może zatrzymać produkcję. Jest to krytyczny czynnik, który należy kontrolować.

Dlaczego szybkość utwardzania naprężeniowego jest kluczowa

Niski wykładnik utwardzania odkształceniowego oznacza, że materiał pozostaje podatny na obróbkę. Pozostaje podatny na formowanie, nawet gdy jest kształtowany w złożoną geometrię.

Pozwala to na całkowite wypełnienie wnęki matrycy materiałem. Wewnętrzny struktura ziarna1 metalu jest bezpośrednio związana z tym zachowaniem. Jednolita, drobnoziarnista struktura zazwyczaj sprawdza się lepiej.

Czystość czyni różnicę

Równie ważna jest spójność materiału. Niewielkie zanieczyszczenia lub różnice w stopie mogą tworzyć słabe punkty. W tych miejscach najprawdopodobniej wystąpią pęknięcia.

Właśnie dlatego pozyskiwanie wysokiej jakości, certyfikowanych surowców jest kamieniem węgielnym naszego procesu. Gwarantuje to przewidywalne rezultaty.

| Materiał | Kluczowa zaleta | Wspólna aplikacja |

|---|---|---|

| Stal niskowęglowa | Doskonała formowalność, opłacalność | Standardowe elementy złączne, śruby |

| Stal nierdzewna (seria 300) | Odporność na korozję, dobra ciągliwość | Części medyczne i motoryzacyjne |

| Stopy aluminium | Lekkość, dobry stosunek wytrzymałości do wagi | Komponenty lotnicze i elektroniczne |

| Stopy miedzi | Wysoka przewodność, doskonała ciągliwość | Złącza elektryczne, nity |

Krótko mówiąc, skuteczne formowanie na zimno opiera się na materiałach o wysokiej plastyczności i ciągliwości. Niski współczynnik utwardzania odkształceniowego jest równie istotny, aby zapewnić prawidłowy przepływ metalu do matrycy bez pękania podczas procesu formowania pod wysokim ciśnieniem.

Jaki problem obróbka plastyczna na zimno rozwiązuje lepiej niż obróbka skrawaniem?

Wybierając proces produkcyjny, skupiamy się na jego głównych zaletach. Tłoczenie na zimno wyróżnia się w trzech konkretnych obszarach. Jest to metoda "bezwiórowa". Oznacza to, że prawie żaden materiał nie jest marnowany.

W przeciwieństwie do obróbki skrawaniem, która odcina materiał, obróbka na zimno przekształca go. Prowadzi to do znacznych oszczędności kosztów surowców.

Kolejną ważną zaletą jest szybkość produkcji. Części są formowane bardzo szybko. To znacznie szybciej niż w przypadku większości tradycyjnych metod cięcia. Porównajmy zużycie materiału.

| Proces | Wykorzystanie materiałów | Odpady |

|---|---|---|

| Cold Heading | Zmienia kształt metalu | < 5% |

| Obróbka skrawaniem | Tnie metal | 30% - 70% |

Ta wydajność przekłada się bezpośrednio na niższe koszty w przeliczeniu na część. Umożliwia to również znacznie krótsze czasy dostawy w przypadku zamówień o dużej objętości.

Rozpakowywanie podstawowych zalet

Przyjrzyjmy się bliżej, dlaczego te korzyści mają kluczowe znaczenie dla Twoich projektów.

Potęga produkcji bezwiórowej

Podczas obróbki powstają wióry. Jest to drogi materiał, za który zapłaciłeś, a następnie go wyrzuciłeś. W przypadku obróbki na zimno ten sam materiał jest po prostu przenoszony do nowego kształtu.

Ten niemal zerowy poziom odpadów jest przełomem w produkcji wielkoseryjnej. Drastycznie obniża koszty surowców w całym okresie realizacji projektu.

Prędkość, która skaluje

Maszyny do cięcia na zimno mogą produkować setki części na minutę. Ten poziom prędkości jest nieosiągalny dla większości centrów CNC dla odpowiednich geometrii części.

Zaleta ta znacznie skraca czas realizacji zamówień. Obniża również koszt jednostkowy, co czyni go idealnym wyborem do produkcji na dużą skalę.

Siła dzięki formacji

Sam proces sprawia, że część jest mocniejsza. Nie chodzi tylko o kształtowanie metalu.

Materiał ulega utwardzeniu podczas pracy, co zwiększa jego wytrzymałość na rozciąganie. Ciągły, nieprzerwany przepływ ziarna2 wzdłuż konturów części zwiększa odporność na zmęczenie. Jest to korzyść strukturalna, której nie można osiągnąć poprzez cięcie materiału.

Porównajmy wpływ strukturalny.

| Cecha | Cold Heading | Obróbka skrawaniem |

|---|---|---|

| Struktura ziarna | Nieprzerwany, podąża za konturem | Odcięte na powierzchniach |

| Hartowanie pracy | Tak, zwiększa wytrzymałość | Nie, usuwa materiał |

| Odporność na zmęczenie | Doskonały | Dobry, ale podatny |

Ta nieodłączna wytrzymałość oznacza, że części mogą być często projektowane przy użyciu mniejszej ilości materiału. W naszych projektach w PTSMAKE pomagamy klientom wykorzystać to do dalszych oszczędności.

Krótko mówiąc, formowanie na zimno oferuje potężną kombinację korzyści. Minimalizuje straty materiału, znacznie przyspiesza produkcję i zwiększa wytrzymałość mechaniczną części poprzez sam proces formowania. To sprawia, że jest to doskonały wybór dla konkretnych zastosowań.

Co zasadniczo ogranicza złożoność części z zimną głowicą?

Prawa fizyki są ostatecznym zbiorem zasad dotyczących zimnego kierunku. Nie możemy stworzyć dowolnego kształtu. Pierwszym poważnym ograniczeniem jest sam materiał.

Formowalność materiału

Nie wszystkie metale są sobie równe. Niektóre z nich są bardziej podatne na kształtowanie niż inne. Właściwość ta nazywana jest formowalnością.

Miękkie materiały, takie jak aluminium czy miedź, są łatwiejsze w obróbce. Twardsze stopy, takie jak niektóre stale, są odporne na odkształcenia. Zbyt mocne ich dociskanie może powodować pęknięcia.

| Materiał | Względna odkształcalność | Typowe problemy |

|---|---|---|

| Stal niskowęglowa | Dobry | Praca szybko twardnieje |

| Stopy aluminium | Doskonały | Może być zbyt miękki dla niektórych narzędzi |

| Miedź | Doskonały | Niższa wytrzymałość |

| Stal nierdzewna | Uczciwy do słabego | Wymagane wysokie ciśnienie formowania |

Wybór odpowiedniego materiału jest krytycznym pierwszym krokiem w procesie projektowania.

Reguła współczynnika wzlotów

Podczas pracy na zimno możemy zebrać tylko określoną ilość materiału w jednym kroku lub "stacji". Jest to regulowane przez współczynnik spęczania. Potraktuj to jako ograniczenie prędkości formowania.

Zazwyczaj nie można uformować głowicy o średnicy większej niż około 2,5-krotność pierwotnej średnicy drutu w jednym uderzeniu. Próba przekroczenia tej wartości prowadzi do zginania lub defektów.

W przypadku bardziej złożonych części z większymi głowicami musimy użyć wielu stacji. Każda stacja stopniowo kształtuje część. Ten wieloetapowy proces pozwala na większą złożoność. Zapobiega to nadmiernemu naprężeniu materiału.

Ograniczenia wewnętrzne i dotyczące narzędzi

Poza samym materiałem, proces ten ma swoje własne ograniczenia. Ekstremalne ciśnienia mogą powodować wewnętrzne wady, jeśli nie są odpowiednio zarządzane. W tym miejscu doświadczenie PTSMAKE staje się kluczowe.

Kolejnym krytycznym czynnikiem jest konstrukcja narzędzi. Stemple i matryce, które kształtują część, muszą wielokrotnie wytrzymywać ogromną siłę. Ich geometria ogranicza cechy, które możemy stworzyć. Na przykład tworzenie ostrych narożników wewnętrznych jest prawie niemożliwe. Wynika to z faktu, że wymagane oprzyrządowanie byłoby zbyt delikatne. Proces utwardzanie robocze3 ma również zastosowanie do materiału podczas jego formowania, zwiększając siłę wymaganą w kolejnych etapach.

| Ograniczenie | Opis | Wpływ na złożoność |

|---|---|---|

| Wytrzymałość oprzyrządowania | Matryce muszą być odporne na pękanie pod naciskiem. | Ogranicza ostre rysy i cienkie ścianki. |

| Dostęp do narzędzi | Narzędzia potrzebują miejsca na wejście i wyjście. | Ogranicza głębokie wgłębienia i podcięcia. |

| Wyrzut | Część musi być usuwalna z matrycy. | Ogranicza niestożkowe kształty wewnętrzne. |

Fizyczne ograniczenia, od formowalności materiału i współczynników spęczania po wytrzymałość narzędzi, dyktują złożoność. Zrozumienie tych ograniczeń jest kluczem do udanego projektowania. Wiedza ta pomaga zapobiegać wadom i zapewnia integralność każdej produkowanej przez nas części z zimną głowicą.

Jakie są różne rodzaje operacji formowania?

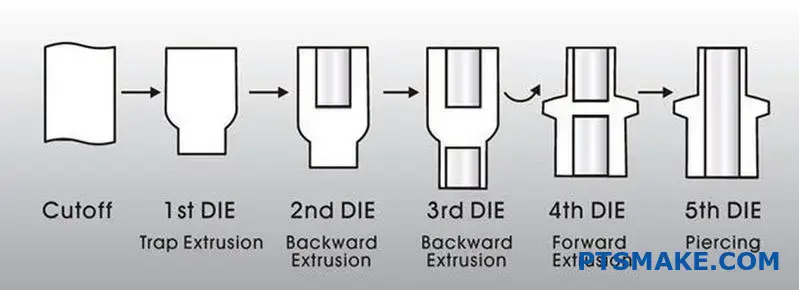

Cold heading nie jest pojedynczą czynnością. Jest to sekwencja precyzyjnych operacji. Kroki te kształtują drut metalowy bez użycia ciepła.

Proces ten łączy w sobie cztery podstawowe techniki. Są to spęczanie, wytłaczanie i przycinanie.

Każdy etap ma określoną funkcję. Razem tworzą złożone części z prostego drutu. W PTSMAKE wykorzystujemy to do szybkiej produkcji o niskiej ilości odpadów.

| Działanie | Podstawowa funkcja |

|---|---|

| Denerwujące | Zbiera materiał w celu zwiększenia średnicy. |

| Wytłaczanie | Zmniejsza średnicę lub tworzy wgłębienie. |

| Przycinanie | Tworzy ostateczny kształt głowy. |

Bliższe spojrzenie na operacje Cold Heading

Zrozumienie tych podstawowych operacji jest kluczowe. Pokazuje, jak prosty drut staje się złożonym elementem złącznym. Opanowanie tego procesu pozwala nam wydajnie produkować precyzyjne części.

Niepokojące: Zbieranie materiałów

Wzburzenie jest często pierwszym krokiem. Polega ono na przyłożeniu siły do końca drutu. To działanie sprawia, że drut staje się krótszy i grubszy, gromadząc materiał w celu uformowania łba części, takiej jak śruba lub wkręt.

Wytłaczanie: Zmiana kształtu średnicy

Wyciskanie zmienia średnicę drutu. Podczas wyciskania do przodu, przepychamy drut przez mniejszą matrycę. Powoduje to wydłużenie odcinka przy jednoczesnym zmniejszeniu jego średnicy. Wyciskanie do tyłu wciska stempel w drut, sprawiając, że materiał przepływa wokół niego, tworząc wgłębienie. W ten sposób formujemy gniazdo w śrubie z łbem sześciokątnym. Ta kontrolowana deformacja poprawia strukturę ziarnistą materiału, co zwiększa jego wytrzymałość ze względu na utwardzanie robocze4.

| Typ wytłaczania | Proces | Wspólna aplikacja |

|---|---|---|

| Wyciskanie do przodu | Materiał przepływa w kierunku działania siły uderzenia. | Tworzenie stopniowanych wałów lub sworzni. |

| Wyciskanie do tyłu | Materiał przepływa w kierunku przeciwnym do siły uderzenia. | Formowanie pustych części lub gniazd. |

Przycinanie: Definiowanie kształtu

Przycinanie to końcowy proces kształtowania. Po utworzeniu okrągłego łba przez spęczanie, przycinanie odcina nadmiar materiału. W ten sposób powstają określone kształty, takie jak sześciokątny łeb na standardowej śrubie lub niestandardowy projekt dla unikalnego zastosowania klienta.

Cięcie na zimno wykorzystuje cztery kluczowe operacje: spęczanie, wytłaczanie i przycinanie. Każdy etap manipuluje metalem w określony sposób. Łącząc je, złożone geometrie, takie jak śruby i niestandardowe elementy złączne, są produkowane wydajnie i przy minimalnych stratach materiału.

W jaki sposób materiały do obróbki plastycznej na zimno są zazwyczaj klasyfikowane?

Wybór odpowiedniego materiału ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność, żywotność i koszt części. W PTSMAKE codziennie przeprowadzamy klientów przez tę krytyczną decyzję.

Materiały są generalnie pogrupowane w cztery główne rodziny. Każda z nich oferuje unikalną mieszankę właściwości.

Grupy materiałów podstawowych

Zaczynamy od przyjrzenia się tym głównym kategoriom. Pomaga to zawęzić opcje w oparciu o podstawowe wymagania dla każdego projektu chodzenia na zimno.

| Kategoria materiału | Koszt względny | Typowa wytrzymałość | Odporność na korozję |

|---|---|---|---|

| Stale niskowęglowe | Niski | Średni | Niski |

| Stale stopowe | Średni | Wysoki | Niski-średni |

| Stale nierdzewne | Wysoki | Wysoki | Doskonały |

| Stopy nieżelazne | Różne | Niski-średni | Dobry-Doskonały |

Ten wstępny podział zapewnia jasny punkt wyjścia.

Głębsza analiza kryteriów wyboru

Wybór materiału zawsze wymaga zachowania równowagi. Należy rozważyć potrzeby w zakresie wydajności i ograniczenia budżetowe. Żaden pojedynczy materiał nie jest idealny do każdego zastosowania.

Stale: Wszechstronny wybór

Najpopularniejsze są stale niskowęglowe. Są one ekonomiczne i łatwe w formowaniu. Świetnie nadają się do elementów złącznych ogólnego zastosowania, które nie są narażone na trudne warunki.

Stale stopowe są kolejnym krokiem w górę. Dodanie pierwiastków takich jak chrom lub molibden zwiększa wytrzymałość. Sprawia to, że są one idealne do części narażonych na duże obciążenia w przemyśle motoryzacyjnym lub maszynowym. Często wymagają powłoki ochronnej.

Stale nierdzewne oferują najlepszą odporność na korozję. Nie podlega to dyskusji w przypadku zastosowań medycznych, morskich lub spożywczych. Są one jednak droższe i trudniejsze do formowania. Sam proces zwiększa twardość materiału poprzez utwardzanie robocze5.

Stopy metali nieżelaznych: Specjalistyczne rozwiązania

Materiały nieżelazne rozwiązują konkretne problemy. Używamy aluminium do produkcji lekkich części lotniczych. Miedź jest wybierana ze względu na doskonałą przewodność elektryczną. Mosiądz oferuje dobrą odporność na korozję i unikalny wygląd.

Z naszego doświadczenia wynika, że są one wybierane, gdy głównym czynnikiem jest określona właściwość, nieosiągalna dla stali.

| Przykład materiału | Typowy przemysł | Kluczowy czynnik wyboru |

|---|---|---|

| Stal węglowa 1022 | Budowa | Najniższy koszt |

| Stal stopowa 4037 | Motoryzacja | Wysoka wytrzymałość na rozciąganie |

| Stal nierdzewna 316 | Marine | Doskonała odporność na korozję |

| Aluminium 6061 | Lotnictwo i kosmonautyka | Lekki |

Ten proces decyzyjny zapewnia, że końcowa część idealnie spełnia wszystkie specyfikacje.

Wybór odpowiedniego materiału wymaga kompromisu. Należy zrównoważyć koszty, wytrzymałość i odporność na czynniki środowiskowe. Każda kategoria ma unikalny profil, co sprawia, że staranna ocena jest kluczem do optymalnej wydajności i sukcesu projektu.

Jakie są typowe operacje wtórne po nagłówku na zimno?

Po formowaniu na zimno podstawowego kształtu, część jest często niedokończona. Nadal potrzebuje kluczowych cech, aby działać poprawnie.

Operacje drugorzędne dodają te ostatnie szlify. Obejmuje to tworzenie nici do mocowania. Wiąże się to również z obróbką zapewniającą wytrzymałość i ochronę.

Kroki te mają kluczowe znaczenie dla wydajności. Zmieniają one podstawowy półfabrykat w wysokiej jakości, niezawodny komponent gotowy do montażu.

| Działanie | Główny cel |

|---|---|

| Toczenie gwintów | Tworzy zewnętrzne gwinty śrub. |

| Obróbka cieplna | Poprawia właściwości mechaniczne. |

| Poszycie | Dodaje odporność na korozję i wykończenie. |

| Łatki uszczelniające | Zapewnia blokadę lub uszczelnienie. |

Nie bez powodu operacje te wykonywane są oddzielnie. Każda z nich wymaga specjalistycznych maszyn i wiedzy, które różnią się od początkowego procesu formowania.

Toczenie gwintów

Proces ten tworzy gwinty poprzez wciskanie i walcowanie matrycy w części. W przeciwieństwie do cięcia, wypiera metal, a nie usuwa go. Tworzy to mocniejsze i trwalsze gwinty. Jest to precyzyjny krok mechaniczny po wykonaniu początkowego kształtu.

Obróbka cieplna

Obróbka cieplna zmienia właściwości fizyczne części. Procesy takie jak hartowanie6 i odpuszczanie zwiększają twardość i wytrzymałość na rozciąganie. Ten proces termiczny odbywa się w piecach, całkowicie oddzielonych od maszyn do walcowania na zimno.

Z naszego doświadczenia w PTSMAKE wynika, że odpowiednia obróbka cieplna może znacznie wydłużyć żywotność części.

| Własność | Przed obróbką cieplną | Po obróbce cieplnej |

|---|---|---|

| Twardość (HRC) | ~20 | 40-50+ |

| Wytrzymałość na rozciąganie | Niższy | Znacznie wyższy |

| Odporność na zużycie | Standard | Doskonały |

Platerowanie i wykańczanie

Platerowanie dodaje warstwę ochronną. Powłoki cynkowe lub chromowe zapobiegają korozji i poprawiają wygląd. Jest to proces chemiczny lub elektrochemiczny. Wymaga on zupełnie innego środowiska i zestawu umiejętności niż formowanie mechaniczne.

Uszczelniacze i plastry samoprzylepne

W przypadku elementów złącznych wymagających dodatkowego zabezpieczenia dodawane są wstępnie nałożone plastry uszczelniające. Łatki te aktywują się podczas instalacji, aby zapobiec poluzowaniu się na skutek wibracji. Ta aplikacja jest ostatnim, precyzyjnym krokiem przed pakowaniem.

Gięcie na zimno tworzy podstawową geometrię części. Niezbędne są jednak kluczowe operacje wtórne, takie jak walcowanie gwintów, obróbka cieplna i galwanizacja. Te oddzielne etapy dodają ostateczną wytrzymałość, cechy i wykończenia ochronne wymagane do rzeczywistej wydajności.

Jakie normy branżowe regulują materiały i produkty do chodzenia na zimno?

Poruszanie się po świecie niskich temperatur wymaga mapy. Taką mapą są standardy branżowe. Zapewniają one, że każda część spełnia określone kryteria jakości i wydajności.

Kluczowe organizacje zapewniają te wytyczne. Najważniejsze z nich to IFI, ASTM i ISO. Każda z nich ma unikalny cel.

Kluczowe organy normalizacyjne

Grupy te określają zasady dotyczące materiałów, wymiarów i testów. Ich przestrzeganie nie podlega negocjacjom w celu zapewnienia niezawodnej produkcji.

| Organizacja | Główny cel |

|---|---|

| IFI | Normy dotyczące elementów złącznych, dane inżynieryjne. |

| ASTM | Specyfikacje materiałowe, metody testowania. |

| ISO | Międzynarodowe standardy globalnej kompatybilności. |

Te standardy to nie tylko dokumenty. Są to szczegółowe plany produkcji. Określają one podstawowe cechy każdej części formowanej na zimno.

Ta zgodność gwarantuje, że śruba wyprodukowana dzisiaj pasuje do śruby wyprodukowanej w przyszłym roku. Ta spójność ma kluczowe znaczenie dla linii montażowych naszych klientów i niezawodności produktów.

Jak standardy kształtują produkt końcowy

Normy takie jak ASTM A29 określają dokładny skład chemiczny drutu stalowego. Kontrolują one takie pierwiastki jak węgiel i mangan.

Gwarantuje to, że materiał może być prawidłowo uformowany i będzie działał zgodnie z oczekiwaniami. Niektóre materiały mogą wymagać wyżarzanie7 aby osiągnąć odpowiednią ciągliwość przed procesem walcowania na zimno.

Kontrola wymiarowa i mechaniczna

Normy określają również zasady dotyczące ostatecznych właściwości części. W naszej pracy w PTSMAKE polegamy na nich, aby zagwarantować wydajność. Usuwają one wszelkie domysły z produkcji.

| Typ standardowy | Nieruchomości zarządzane | Przykładowy standard |

|---|---|---|

| Wymiar | Rozmiar gwintu, wysokość głowicy, długość. | IFI 7th Edition |

| Mechaniczny | Wytrzymałość na rozciąganie, obciążenie próbne, twardość. | ISO 898-1 |

Przestrzeganie tych precyzyjnych wytycznych ma kluczowe znaczenie. Gwarantuje to, że każdy komponent jest niezawodny, bezpieczny i idealnie pasuje do ostatecznego zastosowania. Jest to obietnica, którą składamy każdemu klientowi.

Krótko mówiąc, normy IFI, ASTM i ISO są niezbędne. Regulują one materiały, wymiary i właściwości mechaniczne. Te ramy zapewniają, że każdy produkt formowany na zimno jest niezawodny, spójny i odpowiedni do celu.

Jak dostosować ustawienia maszyny, aby kontrolować wymiary części?

Opanowanie kontroli wymiarowej to nie magia. To nauka o przyczynach i skutkach. Każda regulacja ustawień ma bezpośredni wpływ na konkretną cechę części.

Zrozumienie tych zależności jest kluczowe. Zamienia zgadywanie w precyzyjny, powtarzalny proces. Ma to fundamentalne znaczenie w produkcji.

Łącza regulacji rdzenia i wymiarów

| Ustawienia maszyny | Dotknięty wymiar | Główny wpływ |

|---|---|---|

| Wire Stop | Długość całkowita | Kontroluje głośność odcięcia materiału |

| Kołek wybijający | Średnica/kształt głowicy | Wysunięcie części; czas ma kluczowe znaczenie |

| Wyrównanie matrycy/stempla | Koncentracja | Zapewnia równomierny nacisk na materiał |

Głębsze spojrzenie na przyczynę i skutek

Z mojego doświadczenia wynika, że niewielkie korekty mogą przynieść znaczące zmiany. Zastanówmy się, dlaczego te ustawienia są tak ważne dla precyzji. Chodzi o kontrolowanie tego, jak materiał zachowuje się pod ogromnym ciśnieniem.

Zatrzymanie przewodu i jego wpływ na długość

Ogranicznik drutu fizycznie blokuje podawanie drutu. Określa on objętość materiału dla następnej części. Jeśli przesuniesz go do tyłu, otrzymasz więcej materiału i dłuższą część. Jeśli przesuniesz go do przodu, otrzymasz mniej. Jest to bezpośrednia zależność jeden do jednego.

Rozrząd sworznia wybijającego i formowanie głowicy

Kołek wybijający wyrzuca gotową część z matrycy. Jeśli jego ustawienie jest zbyt wczesne lub zbyt późne, może to mieć wpływ na głowicę. Złe wyczucie czasu może spowodować deformację lub rozmazanie materiału na powierzchni części. Jest to szczególnie prawdziwe w przypadku operacji wielodmuchowego formowania na zimno. Materiał ulega znacznemu odkształcenie plastyczne8 aby uformować głowę.

Wyrównanie matrycy i stempla w celu uzyskania koncentryczności

Nie podlega to negocjacjom, jeśli chodzi o jakość. Jeśli stempel i matryca nie są idealnie wyrównane, przyłożona siła jest nierównomierna. Ten brak równowagi powoduje nierównomierny przepływ materiału, w wyniku czego część, w której głowica znajduje się poza środkiem trzpienia.

| Problem | Prawdopodobna przyczyna | Regulacja korygująca |

|---|---|---|

| Część za długa | Ogranicznik przewodu jest zbyt daleko z tyłu | Przesuń ogranicznik linki do przodu |

| Zdeformowana głowa | Nieprawidłowy czas wybicia pinu | Wyreguluj rozrząd kołka wybijającego |

| Słaba koncentryczność | Niewspółosiowość matrycy i stempla | Ostrożnie wyrównaj oprzyrządowanie |

Kontrola wymiarów polega na zrozumieniu bezpośredniego związku między ustawieniem a wynikiem. Regulacja ogranicznika drutu, kołka wybijającego i wyrównania narzędzia zapewnia precyzyjną, przewidywalną kontrolę nad końcową częścią, zapewniając jej doskonałą zgodność z każdą specyfikacją.

Jak obliczyć koszt produkcji części z zimną głowicą?

Obliczanie ostatecznej ceny części z zimną głowicą nie jest zgadywaniem. To jasny wzór. Wystarczy zsumować kilka kluczowych kosztów.

Takie podejście zapewnia przejrzystość. Pomaga również zrozumieć, gdzie trafiają Twoje pieniądze. Każdy czynnik ma swoje miejsce w ostatecznych obliczeniach.

Podstawowa formuła kosztów

Ostateczna cena za sztukę jest sumą kilku różnych składników. Zrozumienie każdego z nich jest kluczem do optymalizacji budżetu dla każdego projektu cold heading.

| Składnik kosztów | Opis |

|---|---|

| Surowiec | Koszt drutu użytego do produkcji części. |

| Czas pracy maszyny | Godzinowy koszt obsługi maszyny formującej. |

| Amortyzacja narzędzi | Koszt oprzyrządowania rozłożony na wszystkie części. |

| Praca | Koszt konfiguracji, obsługi i kontroli. |

| Operacje dodatkowe | Wszelkie procesy postformingowe, takie jak galwanizacja. |

Podział każdego składnika kosztów

Aby uzyskać dokładną wycenę, musimy przyjrzeć się bliżej każdej części wzoru. Każdy komponent ma swoje własne zmienne, które wpływają na całkowity koszt. W PTSMAKE jasno przedstawiamy to naszym partnerom.

Surowiec (drut)

To coś więcej niż tylko rodzaj materiału. Obliczamy dokładną wagę materiału na część. Następnie dodajemy czynnik złomu, czyli niewielką ilość materiału utraconego podczas procesu. Wybór materiału jest tutaj głównym czynnikiem wpływającym na koszty.

Koszty maszyn i robocizny

Stawka godzinowa maszyny do cięcia na zimno zależy od jej wielkości i możliwości. Większa, bardziej złożona maszyna kosztuje więcej. Łączymy to z czasem cyklu. Szybsze cykle oznaczają niższy koszt maszyny na sztukę. Uwzględnia się również robociznę związaną z konfiguracją i kontrolą jakości.

Oprzyrządowanie i operacje dodatkowe

Amortyzacja narzędzi9 jest czynnikiem krytycznym. Wstępny koszt zestawu matryc i stempli jest dzielony przez całkowitą liczbę części w serii produkcyjnej. W przypadku większych ilości, ten koszt na sztukę staje się bardzo mały. Na koniec dodajemy koszty wszelkich dodatkowych etapów. Obejmuje to obróbkę cieplną, galwanizację lub walcowanie gwintów.

Oto prosta formuła, której używamy:

| Składnik formuły | Symbol |

|---|---|

| Koszt surowca na sztukę | A |

| Czas pracy maszyny Koszt na sztukę | B |

| Amortyzacja narzędzi na sztukę | C |

| Koszt robocizny za sztukę | D |

| Koszt operacji drugorzędnych na sztukę | E |

| Cena końcowa za sztukę | A+B+C+D+E |

Zrozumienie tego wzoru jest kluczowe. Całkowity koszt części obrabianej na zimno to suma surowców, czasu pracy maszyn, narzędzi, robocizny i wszelkich dodatkowych procesów obróbki. Ten jasny podział pomaga podejmować mądre decyzje i znaleźć możliwości obniżenia kosztów projektu.

Jak zaplanować sekwencję formowania niesymetrycznej części?

Zastosujmy naszą metodologię do złożonej części. Wyobraźmy sobie komponent z niecentryczną głowicą i bocznym występem. To nie jest proste. Nie wystarczy uderzyć raz.

Wyzwanie w świecie rzeczywistym

Planowanie takich części to zagadka. Celem jest przeniesienie metalu tam, gdzie jest potrzebny, bez powodowania wad. Wymaga to podejścia krok po kroku. Każdy etap przygotowuje materiał do następnego. To staranne planowanie jest kluczowe w procesach takich jak obróbka plastyczna na zimno.

Rozważania dotyczące formowania początkowego

Zaczynamy od zebrania materiału. Początkowe uderzenia tworzą podstawowy, lekko asymetryczny kształt. Stanowi to podstawę dla bardziej złożonych funkcji, które pojawią się później.

| Cecha | Część symetryczna | Część niesymetryczna |

|---|---|---|

| Przepływ materiału | Równomiernie rozłożone | Wymaga starannego ukierunkowania |

| Siły narzędzia | Zrównoważony | Niezrównoważony, wymaga kompensacji |

| Transfer części | Prosty obrót | Wymaga precyzyjnej orientacji |

Zaawansowane techniki dla złożonych geometrii

W przypadku naprawdę złożonych części potrzebujemy zaawansowanych strategii. Samo wypychanie materiału nie wystarczy. Musimy go precyzyjnie prowadzić. W tym miejscu do gry wkracza specjalistyczne oprzyrządowanie. Chodzi o przechytrzenie naturalnej tendencji materiału do płynięcia ścieżką najmniejszego oporu.

Korzystanie z pułapek i stempli kształtowych

Aby zarządzać metalem, używamy elementów takich jak pułapki lub stemple kształtowe. Pułapka to wgłębienie w matrycy, które "łapie" nadmiar materiału. Zapobiega to przedostawaniu się go do niepożądanych obszarów. Stempel kształtowy aktywnie kieruje metalem. Wtłacza go w precyzyjne, asymetryczne elementy, których potrzebujemy. Ten poziom Kontrola przepływu materiałów10 jest kluczowa.

Zapewnienie prawidłowej orientacji

Gdy część przemieszcza się z jednej stacji do drugiej, jej orientacja ma krytyczne znaczenie. Część, która jest nawet nieznacznie obrócona, zostanie uformowana nieprawidłowo. W poprzednich projektach w PTSMAKE wykorzystaliśmy cechy na samej części, takie jak mały płaski lub w kształcie litery D, aby działać jako klucz. Mechanizm przenoszenia chwyta tę cechę, zapewniając idealne wyrównanie za każdym razem.

Równoważenie sił w celu zapobiegania przesunięciom

Niezrównoważony kształt tworzy niezrównoważone siły. Nacisk ten może spowodować nieznaczne przesunięcie matrycy lub stempla podczas formowania. Prowadzi to do błędów wymiarowych. Przeciwdziałamy temu, projektując oprzyrządowanie w celu zrównoważenia tych sił, często poprzez dodanie przeciwciśnienia lub elementów wspierających w zestawie matryc.

| Problem | Rozwiązanie | Przykład oprzyrządowania |

|---|---|---|

| Nierówne wypełnienie | Dziurkacze kształtowe | Stemple z kątowymi lub zakrzywionymi powierzchniami czołowymi |

| Niewspółosiowość części | Funkcje orientacji | Dziurkacz w kształcie litery D, palce przenoszące z kluczem |

| Zmiana narzędzia | Równoważenie sił | Przeciwstawne podkładki dociskowe, solidna blokada matrycy |

Zastosowanie tych technik wymaga dogłębnego zrozumienia zachowania materiału. W przypadku złożonych, niesymetrycznych części, to ostrożne, celowe podejście przekształca trudne wyzwanie w powtarzalny, wysokiej jakości proces produkcyjny. W ten sposób zapewniamy precyzję, której oczekują nasi partnerzy.

Opanowanie złożonych, niesymetrycznych części wymaga zaawansowanych technik. Stosując pułapki, stemple kształtowe i zapewniając prawidłową orientację, precyzyjnie kontrolujemy przepływ materiału. Równoważenie sił ma również kluczowe znaczenie dla zapobiegania przesuwaniu się narzędzia i utrzymania dokładności w całym procesie.

Część wykazuje pęknięcia szewronowe. Jak rozwiązać ten problem?

Przyjrzyjmy się konkretnemu przypadkowi. Pęknięcia szewronowe pojawiają się po etapie wytłaczania na zimno. Naszym pierwszym zadaniem jest wyizolowanie dokładnie tej operacji.

Identyfikacja przyczyny źródłowej

Musimy dokładnie określić, która wytłoczka jest winowajcą. Po jego znalezieniu skupiamy się na trzech kluczowych zmiennych. Są to parametry procesu, które bezpośrednio wpływają na wewnętrzne naprężenia materiału.

Kluczowe parametry regulacji

Metodyczna analiza tych czynników ma kluczowe znaczenie. Prawidłowe ich dostosowanie pozwoli rozwiązać problem pękania.

| Parametr | Główny wpływ |

|---|---|

| Kąt wyciskania | Przepływ materiału i tarcie |

| Ciśnienie wsteczne | Wewnętrzne naprężenie rozciągające |

| Materiał Powłoka | Tarcie powierzchniowe |

Takie ustrukturyzowane podejście pomaga nam szybko znaleźć rozwiązanie.

Analiza krok po kroku

Rozwiązywanie problemów z pęknięciami szewronowymi wymaga systematycznego podejścia. Nie możemy po prostu zgadywać. W PTSMAKE dzielimy problem na łatwe do opanowania części.

Regulacja kąta wyciskania

Kąt wyciskania matrycy ma krytyczne znaczenie. Bardzo duży kąt może spowodować nadmierne odkształcenie materiału. Powoduje to duże naprężenia rozciągające w środku części.

I odwrotnie, bardzo mały kąt zwiększa tarcie. Może również tworzyć martwe strefy, w których materiał nie przepływa płynnie. Naszym celem jest znalezienie optymalnego kąta.

Kalibracja ciśnienia wstecznego

Częstą przyczyną jest niewystarczające przeciwciśnienie. Bez wystarczającego przeciwciśnienia materiał ulega wewnętrznemu rozerwaniu. Dzieje się tak, gdy materiał jest przepychany przez matrycę.

Odpowiednie ciśnienie wsteczne wywołuje ściskanie ciśnienie hydrostatyczne11 stan. Stan ten przeciwdziała siłom rozciągającym, które prowadzą do pęknięć szewronowych.

Ocena powłoki materiału

Nigdy nie należy zapominać o powłoce materiału. Prawidłowe smarowanie jest niezbędne w każdym procesie cięcia na zimno. Zmniejsza tarcie między obrabianym przedmiotem a matrycą.

Jeśli powłoka jest cienka, niespójna lub niewłaściwego typu, tarcie wzrasta. Zwiększa to naprężenia rozciągające. Zawsze najpierw weryfikujemy proces powlekania.

| Problem Objaw | Potencjalne dostosowanie | Oczekiwany wynik |

|---|---|---|

| Pęknięcia na środku | Zwiększenie ciśnienia wstecznego | Zmniejszenie napięcia wewnętrznego |

| Znaki o wysokim współczynniku tarcia | Ulepszona powłoka materiału | Płynniejszy przepływ materiału |

| Słaby przepływ materiałów | Optymalizacja kąta wyciskania | Zrównoważona deformacja |

Wykonanie tego zaawansowanego rozwiązywania problemów wymaga precyzji i doświadczenia. Chodzi o kontrolowanie wewnętrznych naprężeń.

Rozwiązywanie problemów z pęknięciami typu chevron wymaga wyizolowania konkretnej operacji wytłaczania. Następnie należy systematycznie analizować i dostosowywać kąt wytłaczania, przeciwciśnienie i powłokę materiału, aby wyeliminować pierwotną przyczynę wewnętrznego uszkodzenia materiału.

Jak ocenić przejście na tańszy materiał?

Zmiana materiałów to coś więcej niż zmiana pozycji w budżecie. Niższa cena jest kusząca, ale kluczowa jest pełna ocena. Musisz stworzyć szczegółowy plan walidacji.

Plan ten zapobiega przyszłym problemom produkcyjnym. Gwarantuje, że nowy materiał naprawdę zapewnia wartość bez obniżania jakości.

Plan walidacji

Solidny plan to mapa drogowa. Powinien on obejmować wszystkie testy i próby wymagane przed podjęciem ostatecznej decyzji. Takie systematyczne podejście pozwala wcześnie zidentyfikować ryzyko.

Kluczowe etapy walidacji

Nasz proces walidacji dzielimy na trzy podstawowe etapy. Każdy etap dotyczy innego aspektu procesu produkcyjnego i końcowej jakości części.

| Etap | Obszar docelowy | Kluczowy cel |

|---|---|---|

| 1 | Próby formowalności | Ocena zachowania materiału podczas produkcji. |

| 2 | Ocena oprzyrządowania | Pomiar wpływu na zużycie i żywotność narzędzi. |

| 3 | Końcowe testowanie części | Weryfikacja wszystkich specyfikacji mechanicznych i wydajnościowych. |

Analiza złożonych kompromisów

Początkowe oszczędności to często tylko wierzchołek góry lodowej. Prawdziwa ocena wymaga głębszego spojrzenia na ukryte koszty i potencjalne problemy z wydajnością, które mogą się pojawić.

W poprzednich projektach PTSMAKE widzieliśmy, jak pozornie niewielkie zmiany materiałowe powodowały poważne zakłócenia na dalszych etapach. Kompleksowy plan jest najlepszą obroną przed takimi sytuacjami.

Odkrywanie ukrytych zagrożeń

Twój plan walidacji musi być zaprojektowany tak, aby odkryć te złożone kompromisy. Chodzi o zrównoważenie oszczędności z potencjalnymi długoterminowymi wydatkami i ryzykiem związanym z wydajnością.

Formowalność i jej wpływ

Jak dobrze formuje się nowy materiał? Słaba formowalność może prowadzić do wyższego wskaźnika odpadów lub wymagać wolniejszych czasów cyklu, co zmniejsza oszczędności. Ma to kluczowe znaczenie dla procesów takich jak zimny nagłówek gdzie przepływ materiału jest wszystkim.

W naszych testach niektóre niedrogie stopy wymagały zmniejszenia prędkości produkcji o 15%, aby zapobiec defektom.

Długoterminowy koszt oprzyrządowania

Tańszy materiał może być czasem bardziej ścierny. Prowadzi to do szybszego zużycia narzędzi. Nowy materiał może powodować wyższe poziomy Zużycie ścierne12, zwiększając koszty utrzymania.

Podczas prób należy uważnie śledzić stopień zużycia narzędzi.

| Materiał | Żywotność oprzyrządowania (cykle) | Uwagi |

|---|---|---|

| Stal standardowa | 500,000 | Przewidywalne zużycie |

| Tania alternatywa. | 350,000 | 30% szybsze zużycie |

Ostateczna wydajność nie podlega negocjacjom

Końcowa część musi spełniać wszystkie specyfikacje. Obejmuje to wytrzymałość mechaniczną, odporność na korozję i stabilność termiczną. Kompleksowe testy to jedyny sposób, aby to potwierdzić. Żadne kompromisy w zakresie wydajności części końcowej nie są dopuszczalne.

Plan walidacji to nie tylko lista kontrolna. Jest to krytyczny proces oceny formowalności, wpływu narzędzi i końcowej wydajności części, zapewniający, że tańszy materiał nie spowoduje ukrytych kosztów lub awarii produktu w przyszłości.

Jak zoptymalizować proces, aby zwiększyć produkcję o 15%?

Znalezienie najwolniejszej części linii produkcyjnej jest kluczowe. To wąskie gardło kontroluje całą produkcję. Zwykłe przyspieszenie innych etapów nie pomoże. Musisz skupić się na prawdziwym ograniczeniu.

Odkrywanie wąskich gardeł w produkcji

Z mojego doświadczenia wynika, że wąskie gardła są często ukryte na widoku. Może to być maszyna, proces, a nawet osoba.

Kluczowe obszary do zbadania

- Prędkość i czas pracy maszyny

- Czasy przełączania

- Konserwacja narzędzi i sprzętu

Oto proste spojrzenie na wpływ ich naprawy.

| Metryczny | Przed optymalizacją | Po optymalizacji |

|---|---|---|

| Jednostki na godzinę | 85 | 100 |

| Codzienne przestoje | 60 min | 15 minut |

| Czas przełączenia | 45 min | 10 minut |

Rozwiązanie tych problemów jest najszybszą drogą do osiągnięcia znaczących zysków.

Aby naprawdę optymalizować, musimy sięgać głębiej niż tylko obserwować. Musimy mierzyć wszystko. Takie podejście oparte na danych eliminuje domysły. Wskazuje dokładną przyczynę opóźnienia, co jest podstawową zasadą, którą kierujemy się w PTSMAKE.

Analiza wydajności maszyny

Nie akceptuj tylko ustawień prędkości podanych przez producenta. Czy maszyna pracuje z prędkością optymalną dla danego materiału i części? Czasami niewielka korekta, potwierdzona testami, robi ogromną różnicę.

Podejście SMED do przezbrajania

Skrócenie czasu wymiany ma kluczowe znaczenie. Zasady jednominutowej wymiany matryc (SMED) są transformacyjne. Oddzielamy konfigurację wewnętrzną (wykonywaną, gdy maszyna jest zatrzymana) od konfiguracji zewnętrznej (wykonywanej podczas pracy).

| Krok przełączania | Metoda tradycyjna | Metoda SMED |

|---|---|---|

| Narzędzia przygotowawcze | Podczas przestoju | Podczas produkcji |

| Znajdź formy | Podczas przestoju | Etap wstępny |

| Kontrola pierwszej części | Maszyna zatrzymana | Zminimalizowany czas przestoju |

Takie systematyczne podejście może znacznie skrócić czas wymiany.

Wydłużenie żywotności narzędzia

Przestoje spowodowane zużytymi lub uszkodzonymi narzędziami to cichy zabójca produktywności. Właściwe zarządzanie narzędziami, w tym stosowanie materiałów wyższej jakości i harmonogramów konserwacji predykcyjnej, nie podlega negocjacjom. Jest to szczególnie ważne w przypadku wymagających procesów, takich jak zimny nagłówek. Po Teoria ograniczeń13 pomaga skutecznie ustalać priorytety tych ulepszeń.

Krótko mówiąc, osiągnięcie wzrostu produkcji 15% to nie magia. Chodzi o systematyczny proces. Należy zidentyfikować konkretne wąskie gardła, zastosować sprawdzone metody i efektywnie zarządzać narzędziami. Takie ukierunkowane podejście zapewnia rzeczywiste, wymierne wyniki.

Klient prosi o wycenę nowego, złożonego elementu złącznego. Jak określić wykonalność?

Kiedy na moim biurku ląduje złożony druk łącznika, proces jest metodyczny. Nie chodzi tylko o podanie ceny. Chodzi o upewnienie się, że jesteśmy w stanie ją dostarczyć.

Pierwszym krokiem jest dogłębne zapoznanie się z rysunkiem technicznym. Analizujemy każdy szczegół.

Wstępny przegląd wydruku

Skrupulatnie sprawdzamy wymiary, tolerancje i specyfikacje materiałowe. Ten wstępny przegląd pomaga nam zrozumieć podstawowe wymagania części. Stanowi on podstawę dla wszystkich kolejnych decyzji.

| Obszar przeglądu | Kluczowy cel |

|---|---|

| Wymiary | Długość całkowita, średnica głowicy, specyfikacja gwintu |

| Tolerancje | Szczelność cech krytycznych, ograniczenia geometryczne |

| Materiał | Gatunek, obróbka cieplna, wymagane wykończenie |

| Cechy | Złożone kształty głowic, operacje wtórne |

Analiza ta określa, czy dana część w ogóle nadaje się do zastosowania w naszych procesach.

Współpraca w zakresie inżynierii i narzędzi

Po wstępnym przeglądzie przechodzimy do podstawowej oceny inżynieryjnej. To tutaj obliczamy rzeczywistą wykonalność. Musimy ustalić, czy dany element złączny może zostać uformowany.

Obliczenia objętości i współczynników

Obliczamy ilość materiału potrzebną dla każdej stacji formowania. Ma to kluczowe znaczenie dla procesów takich jak formowanie na zimno. Kluczowym wskaźnikiem jest współczynnik zdenerwowania14, który mówi nam, ile materiału musimy zebrać, aby uformować głowę.

Jeśli proporcje są zbyt wysokie, materiał może pękać podczas formowania. Jest to główna czerwona flaga, którą wcześnie identyfikujemy. W poprzednich projektach PTSMAKE obliczenia te pozwoliły zaoszczędzić znaczną ilość czasu i zasobów.

Identyfikacja kroków wysokiego ryzyka

Mapujemy całą sekwencję formowania, stacja po stacji. Każdy krok jest analizowany pod kątem potencjalnych problemów.

| Etap formowania | Potencjalne ryzyko | Strategia łagodzenia skutków |

|---|---|---|

| Pierwszy cios | Niepełne wypełnienie matrycy | Dostosuj długość odcięcia drutu |

| Uderzenie w głowę | Pękanie spowodowane wysokim współczynnikiem spiętrzenia | Dodanie pośredniej stacji formującej |

| Wytłaczanie | Słabe wykończenie powierzchni | Optymalizacja konstrukcji narzędzi i smarowania |

| Przycinanie | Formacja zadziorów | Ostrzenie lub przeprojektowanie matryc |

Konsultacje z ekspertami w dziedzinie narzędzi

Na koniec przekazuję te wnioski naszym projektantom narzędzi. Ich praktyczne doświadczenie jest nieocenione. Potwierdzają, czy oprzyrządowanie może być zbudowane tak, aby obsługiwać etapy wysokiego ryzyka w sposób niezawodny i ekonomiczny. Dzięki tej współpracy nasza wycena nie jest tylko liczbą, ale zobowiązaniem do osiągnięcia sukcesu.

Nasz proces oceny wykonalności to połączenie starannych obliczeń i współpracy z ekspertami. Dokonujemy przeglądu wydruku, analizujemy współczynniki formowania, identyfikujemy ryzyko i konsultujemy się z producentami narzędzi. Zapewnia to dokładną, wiarygodną wycenę nawet najbardziej złożonych elementów złącznych.

Jak wykorzystać obróbkę na zimno do zminimalizowania obróbki wtórnej?

Celem jest uzyskanie kształtu jak najbardziej zbliżonego do ostatecznego. Nazywa się to produkcją w kształcie zbliżonym do siatki. Jest to podstawowa zaleta cięcia na zimno.

Osiągamy to poprzez staranne planowanie każdego etapu formowania. Ten przemyślany projekt jest kluczowy.

Projektowanie sekwencji formowania

Dobrze zaprojektowana sekwencja może tworzyć złożone elementy. Eliminuje to potrzebę późniejszego cięcia lub szlifowania. Oszczędzasz zarówno czas, jak i materiał.

Rozważmy te wspólne cechy:

| Cecha | Cold Heading | Obróbka wtórna |

|---|---|---|

| Punkty | Utworzony bezpośrednio | Wymagane szlifowanie |

| Ramiona | Precyzyjny i mocny | Operacja cięcia |

| Podcięcia | Możliwe z projektem | Często wymaga złożonego oprzyrządowania |

Takie podejście sprawia, że produkcja jest szybsza i bardziej opłacalna.

Precyzja bez cięcia

Magia wykrawania na zimno tkwi w konstrukcji matrycy i stempla. Każda stacja w maszynie wykonuje określoną czynność. Przed rozpoczęciem planujemy cały proces.

Nie chodzi tylko o kształtowanie metalu. Chodzi o kontrolowanie sposobu, w jaki materiał się porusza.

Inteligentne tworzenie złożonych funkcji

W PTSMAKE skupiamy się na tej fazie planowania. Na przykład tworzenie podcięcia wymaga wieloetapowej sekwencji. Materiał jest najpierw zbierany, a następnie formowany w złożony kształt.

Ten kontrolowany proces wprowadza również korzyści utwardzanie robocze15, wzmacniając część. Jest to zaleta, której nie można uzyskać podczas obróbki skrawaniem.

Projektowanie takich sekwencji jest po części sztuką, a po części nauką. Opiera się na dogłębnym zrozumieniu właściwości materiału.

Przykład sekwencji formowania

Oto uproszczone spojrzenie na sekwencję dla niestandardowego pinu:

| Etap | Działanie | Wynik |

|---|---|---|

| 1. Odcięcie | Precyzyjna długość drutu jest odcinana. | Blank jest gotowy. |

| 2. Pierwsze trafienie | Materiał jest zbierany na głowę. | Podstawowe kształty głowy. |

| 3. Drugie trafienie | Głowa jest w pełni uformowana. | Ustalono ostateczne wymiary głowicy. |

| 4. Wytłaczanie | Średnica trzpienia jest zmniejszona. | Utworzono ramię i trzon. |

Metoda ta pozwala uzyskać gotową część z minimalną ilością odpadów. Pozwala całkowicie uniknąć kosztownych i czasochłonnych operacji wtórnych.

Projektując inteligentne sekwencje formowania na zimno, produkujemy części o kształcie zbliżonym do siatki. Strategia ta znacznie zmniejsza potrzebę obróbki wtórnej, oszczędzając materiał, czas i koszty przy jednoczesnej poprawie wytrzymałości części.

Jak podszedłbyś do obróbki trudnego materiału, jakim jest stal nierdzewna?

Obróbka stali nierdzewnej wymaga innego sposobu myślenia. Nie można stosować standardowych metod i oczekiwać najlepszych wyników. Sukces wynika ze starannych dostosowań. Oznacza to spowolnienie procesu.

Dostosowanie standardowych praktyk

Chodzi o metodyczność. Skupiamy się na trzech krytycznych modyfikacjach, aby osiągnąć bezbłędny proces chodzenia na zimno.

Kluczowe obszary zainteresowania

| Obszar regulacji | Podejście standardowe | Podejście ze stali nierdzewnej |

|---|---|---|

| Prędkość maszyny | Maksimum | Zmniejszony |

| Smarowanie | Standardowy olej | Specjalistyczne, wysokociśnieniowe |

| Geometria narzędzia | Ostre promienie | Większe, gładsze promienie |

Zmiany te nie są opcjonalne. Są one niezbędne dla zapewnienia jakości.

Głównym powodem, dla którego stal nierdzewna jest trudna w obróbce, jest jej wysoki współczynnik utwardzania. Materiał staje się mocniejszy i twardszy bardzo szybko podczas formowania. Powoduje to niewiarygodne obciążenie zarówno maszyny, jak i narzędzi.

Niższe prędkości maszyny

Spowolnienie maszyny jest pierwszym i najważniejszym krokiem. Mniejsza prędkość generuje mniej ciepła podczas formowania. To znacznie zmniejsza efekt utwardzania. Daje to również smarom więcej czasu na utworzenie warstwy ochronnej, zapobiegając uszkodzeniu narzędzia.

Zaawansowane środki smarne i powłoki

Standardowe środki smarne po prostu nie radzą sobie z ciśnieniem. Polegamy na specjalistycznych środkach smarnych zaprojektowanych do zastosowań wysokociśnieniowych. Mają one krytyczne znaczenie dla płynnej obróbki na zimno. Równie ważne są powłoki narzędzi. Zapobiegają one przywieraniu materiału do narzędzia. Wysokie wykładnik utwardzania odkształceniowego16 stali nierdzewnej sprawia, że te zaawansowane rozwiązania są niezbędne.

Wybór powłoki narzędzia

| Powłoka | Podstawowa zaleta | Uwagi do aplikacji |

|---|---|---|

| TiN (azotek tytanu) | Dobra smarowność, odporność na zużycie | Skuteczny w przypadku mniej wymagających gatunków stali nierdzewnej |

| AlCrN (azotek chromu aluminium) | Doskonała odporność na ciepło i utlenianie | Nasz wybór dla wysokowytrzymałych, odpornych stopów |

Inteligentniejsze projektowanie narzędzi

Wreszcie, same narzędzia muszą być dostosowane. Ostre rogi to przepis na porażkę. Projektujemy narzędzia z większymi, bardziej obszernymi promieniami. Pomaga to w płynnym i równomiernym przepływie stali nierdzewnej do wnęki matrycy. Taka konstrukcja zmniejsza koncentrację naprężeń i zapobiega pękaniu.

Dostosowanie procesu ma kluczowe znaczenie w przypadku stali nierdzewnej. Oznacza to stosowanie mniejszych prędkości, specjalistycznych smarów, powłok takich jak TiN lub AlCrN oraz narzędzi o większym promieniu. Modyfikacje te są niezbędne do zarządzania wysokim współczynnikiem utwardzania materiału i zapewnienia pomyślnego wyniku.

Odblokuj doskonałość Cold Heading dzięki PTSMAKE już dziś

Gotowy do przyspieszenia realizacji celów produkcyjnych? Uzyskaj szybką, precyzyjną wycenę specjalistycznych rozwiązań do cięcia na zimno od PTSMAKE. Nasz zespół specjalizuje się w precyzyjnej produkcji B2B - prześlij nam swoje wymagania i dowiedz się, dlaczego liderzy branży ufają nam w zakresie jakości, szybkości i niezawodności. Zapytaj teraz!

Zrozumienie, w jaki sposób wewnętrzny układ atomowy materiału wpływa na jego wydajność i formowalność w procesach produkcyjnych. ↩

Dowiedz się, jak struktura ziarna wpływa na trwałość części i dlaczego jest kluczową zaletą w procesach formowania metali. ↩

Kliknij, aby zrozumieć, jak ta właściwość wpływa na wytrzymałość materiału i ogranicza kolejne operacje formowania. ↩

Kliknij, aby zrozumieć, w jaki sposób proces ten wzmacnia metal bez użycia ciepła, co jest kluczową zaletą formowania na zimno. ↩

Dowiedz się, w jaki sposób ten proces metalurgiczny poprawia wytrzymałość podczas formowania na zimno i wpływa na wybory projektowe. ↩

Dowiedz się, jak ten szybki proces chłodzenia jest kluczem do osiągnięcia pożądanej twardości materiału. ↩

Dowiedz się, w jaki sposób ta obróbka cieplna przygotowuje metale do intensywnych nacisków w procesie walcowania na zimno. ↩

Zrozumienie zasad odkształcenia plastycznego w celu lepszego przewidywania zachowania materiału podczas procesu obróbki plastycznej na zimno. ↩

Kliknij, aby dowiedzieć się, jak rozkładają się koszty oprzyrządowania i jak wpływa to na cenę za sztukę. ↩

Zapoznaj się ze szczegółowymi przewodnikami dotyczącymi kontrolowania zachowania materiału w celu uzyskania lepszej jakości części i mniejszej liczby defektów. ↩

Dowiedz się, jak ten ściskający stan naprężenia zapobiega wewnętrznym pęknięciom podczas formowania materiału. ↩

Dowiedz się, jak różne właściwości materiałów mogą wpływać na żywotność narzędzi i ogólne koszty produkcji. ↩

Odkryj, jak ta potężna filozofia zarządzania może wyeliminować najbardziej krytyczne ograniczenia produkcyjne. ↩

Kliknij, aby zrozumieć ten kluczowy wskaźnik formowalności elementów złącznych i jego wpływ na sukces produkcji. ↩

Dowiedz się, w jaki sposób ten proces metalurgiczny zwiększa wytrzymałość i trwałość części formowanych na zimno. ↩

Zrozumienie, w jaki sposób wartość ta dyktuje reakcję materiału na formowanie. ↩