Znalezienie odpowiedniego wykończenia powierzchni dla precyzyjnych części CNC może wpłynąć na wydajność produktu i jego atrakcyjność na rynku. Wielu inżynierów zmaga się z wykończeniami, które szybko się ścierają, tracą estetyczny wygląd lub zawodzą w wymagających warunkach.

Czarne niklowanie to elektrochemiczny proces powlekania, który osadza ciemny, trwały stop niklowo-fosforowy na powierzchniach metalowych, zapewniając doskonałą odporność na zużycie, ochronę przed korozją i doskonałą estetykę w porównaniu ze standardowymi wykończeniami.

Po pracy z różnymi rozwiązaniami galwanicznymi w PTSMAKE widziałem, jak właściwy wybór wykończenia wpływa na wszystko, od trwałości produktu po postrzeganie marki. Niniejszy przewodnik obejmuje szczegóły techniczne, strategie zastosowań i rzeczywiste dane dotyczące wydajności, których potrzebujesz, aby określić, czy czarna powłoka niklowa pasuje do następnego projektu.

Prawda o czarnym niklowaniu w produkcji precyzyjnej

Czarne niklowanie oferuje więcej niż tylko kolor. Jest to specjalistyczne wykończenie zapewniające elegancki, dekoracyjny czarny wygląd.

Zwiększa również odporność na korozję. Sprawia to, że jest to najlepszy wybór w produkcji precyzyjnej do wymagających zastosowań.

Inżynierowie często wybierają tę opcję wykończenie czarny nikiel dla komponentów elektronicznych i wysokiej klasy sprzętu. Skutecznie łączy estetykę z funkcjonalnością. Stosujemy ją wszędzie tam, gdzie liczy się zarówno wygląd, jak i trwałość.

Nauka stojąca za wykończeniem

W przeciwieństwie do zwykłej farby, czarna powłoka niklowa jest stopem. Składa się ze związków niklu, cynku i siarki. Elementy te są współosadzane na powierzchni części. Proces ten tworzy charakterystyczny ciemny, błyszczący wygląd.

Określony stosunek tych metali determinuje ostateczny kolor. Odcień może wahać się od jasnoszarego do głębokiej, nieodblaskowej czerni. Ten poziom kontroli ma kluczowe znaczenie dla precyzyjnych zastosowań, w których kluczowa jest spójność.

Czarny nikiel a inne wykończenia

Łatwo jest to pomylić czarne niklowanie z innymi ciemnymi wykończeniami. Są one jednak zasadniczo różne. Na przykład czarny tlenek jest powłoką konwersyjną. Zmienia ona chemicznie powierzchnię samego metalu bazowego.

Czarny chrom oferuje doskonałą twardość, ale często wiąże się z wyższymi kosztami. W PTSMAKE prowadzimy klientów w kierunku najlepszego wyboru dla ich projektu. Używając właściwego Precyzyjne techniki galwaniczne ma kluczowe znaczenie dla uzyskania spójnych wyników. Proces ten opiera się na kontrolowanych elektroosadzanie1. Zapewnia to jednolitą grubość i odpowiednią przyczepność.

Oto krótkie porównanie oparte na naszych wewnętrznych testach.

| Cecha | Czarna powłoka niklowa | Czarny tlenek | Czarny chrom |

|---|---|---|---|

| Typ | Alloy Plating | Powłoka konwersyjna | Poszycie |

| Wygląd | Lśniący, ciemnoszary do czarnego | Czarny matowy | Błyszcząca, głęboka czerń |

| Odporność na korozję | Od dobrego do doskonałego | Uczciwy do dobrego | Doskonały |

| Dodatkowa grubość | Minimalny | Bardzo mało | Znaczące |

Czarne niklowanie to unikalne wykończenie na bazie stopu. Jego wyraźny skład chemiczny zapewnia zarówno atrakcyjność wizualną, jak i funkcjonalną odporność na korozję. To odróżnia go od innych popularnych czarnych wykończeń, czyniąc go wszechstronnym wyborem w precyzyjnych zastosowaniach produkcyjnych.

Dlaczego wiodący inżynierowie wybierają czarny nikiel zamiast anodowania?

Wybór między czarnym niklem a anodowaniem nie zawsze jest prosty. Oba oferują czarne wykończenie, ale ich właściwości znacznie się różnią. Wybór najlepszej opcji zależy wyłącznie od konkretnych potrzeb danego projektu.

Anodowanie jest ograniczone do aluminium. Natomiast czarne niklowanie może być stosowane do wielu metali. Obejmuje to stal, mosiądz i miedź. Ta wszechstronność jest główną zaletą.

Najważniejsze różnice w skrócie

Przyjrzyjmy się szybkiemu porównaniu. Poniższa tabela przedstawia podstawowe kompromisy między tymi dwoma popularnymi metodami obróbki powierzchni.

| Cecha | Czarna powłoka niklowa | Anodowanie (typ II) |

|---|---|---|

| Wygląd | Głęboka, lśniąca czerń | Czarny matowy do półbłyszczącego |

| Materiał | Różne metale | Tylko aluminium |

| Przewodność | Przewodzący | Nieprzewodzący (izolator) |

| Przypadek użycia | Elektronika, optyka | Ogólne części aluminiowe |

To wstępne porównanie pokazuje, dlaczego czarne niklowanie jest często preferowane w specjalistycznych zastosowaniach.

Gdy sięgniemy głębiej, różnice funkcjonalne stają się jeszcze bardziej krytyczne. Zwłaszcza dla inżynierów projektujących komponenty o wysokiej wydajności.

Podział odporności na korozję

Anodowanie tworzy twardą, zintegrowaną warstwę tlenku aluminium. Zapewnia to doskonałą odporność na korozję części aluminiowych. Może być jednak krucha i podatna na pękanie pod wpływem naprężeń.

Z drugiej strony, czarne niklowanie zapewnia solidną barierę. Często zawiera warstwę niklu lub miedzi. Ten wielowarstwowy system zapewnia doskonałą ochronę przed trudnymi warunkami. Jest również mniej podatny na odpryski.

Wydajność funkcjonalna: Wyraźny zwycięzca dla elektroniki

W przypadku części elektronicznych przewodność elektryczna ma kluczowe znaczenie. Anodowanie tworzy powierzchnię izolującą elektrycznie. Może to stanowić poważną wadę.

Czarne niklowanie utrzymuje przewodność metalu bazowego. Sprawia to, że jest to najlepsza obróbka powierzchni części elektronicznych wymagających uziemienia lub ekranowania. Jego powierzchnia jest również naturalnie oleofilny2, które można kontrolować za pomocą odpowiedniego leczenia.

Szczegółowe porównanie wydajności

Nasze wewnętrzne testy podkreślają kluczowe wskaźniki wydajności, które pomagają inżynierom w procesie wyboru.

| Parametr | Czarna powłoka niklowa | Anodowanie (typ II) |

|---|---|---|

| Przewodność elektryczna | Dobry | Słaby (izolator) |

| Twardość | ~400 HV | ~300 HV |

| Wszechstronność podłoża | Wysoki (metale) | Niski (tylko aluminium) |

| Absorpcja światła | Wysoki | Umiarkowany |

Dane te pokazują zalety czarnego niklu w wymagających zastosowaniach.

Wybór między czarnym niklem a anodowaniem zależy od materiału i funkcji. Czarny nikiel oferuje doskonałą przewodność i elastyczność materiału, dzięki czemu idealnie nadaje się do elektroniki. Anodowanie zapewnia trwałe, zintegrowane wykończenie wyłącznie dla części aluminiowych.

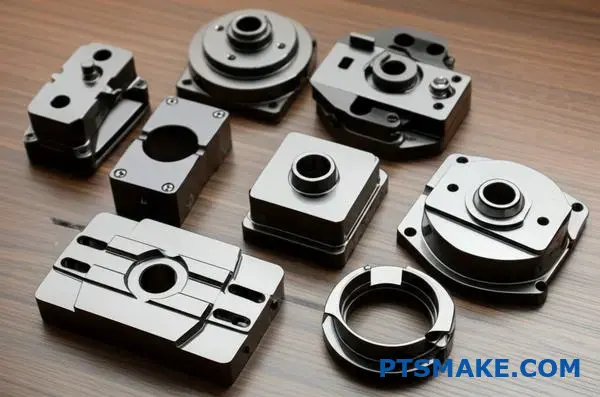

Największe zalety czarnego niklu dla komponentów obrabianych CNC

Czarne niklowanie to coś więcej niż tylko wykończenie kosmetyczne. Jest to wydajna powłoka dla obrabianych elementów, która ulepsza części CNC na kilka kluczowych sposobów.

Takie wykończenie zwiększa trwałość i odporność na zużycie. Zapewnia również doskonałą przewodność elektryczną. Te zalety sprawiają, że idealnie nadaje się do wymagających zastosowań.

Kluczowe aktualizacje funkcjonalne

| Cecha | Ulepszenie | Aplikacja podstawowa |

|---|---|---|

| Trwałość | Zwiększona twardość | Części ruchome, złącza |

| Przewodność | Stabilny przepływ energii elektrycznej | Obudowy elektroniczne |

| Wygląd | Eleganckie, ciemne wykończenie | Produkty konsumenckie |

Sprawia to, że czarny nikiel do części CNC jest mądrym wyborem dla wielu projektów.

Głębsze spojrzenie na zalety czarnego niklu

Kiedy oceniamy wydajność powłok w PTSMAKE, patrzymy nie tylko na powierzchnię. Czarne niklowanie konsekwentnie zapewnia wymierne korzyści dla obrabianych CNC komponentów naszych klientów.

Zwiększona trwałość i odporność na zużycie

Powłoka galwaniczna tworzy twardą warstwę ochronną. Warstwa ta znacznie zmniejsza tarcie i zużycie. Nasze wewnętrzne testy pokazują, że może to wydłużyć żywotność komponentu w zastosowaniach o wysokim cyklu.

Proces ten poprawia ogólną jakość części właściwości trybologiczne3. Oznacza to mniej konserwacji i mniej awarii w czasie. Jest to kluczowa zaleta dla wielu zespołów mechanicznych.

Doskonała przewodność elektryczna i cieplna

W elektronice stabilne przewodnictwo nie podlega negocjacjom. Czarny nikiel zapewnia niezawodną ścieżkę przewodzenia. Oferuje również dobre właściwości rozpraszania ciepła.

Ta podwójna zdolność jest idealna dla radiatorów lub obudów elektronicznych. Gwarantuje to, że komponenty pozostają chłodne i stabilne elektrycznie, co jest częstym wymogiem w przemyśle elektronicznym.

Niezrównana estetyka i pochłanianie światła

Głębokie, jednolite czarne wykończenie jest bardzo cenione. Oferuje wygląd premium dla elektroniki użytkowej i wnętrz samochodowych. Charakteryzuje się również niskim współczynnikiem odbicia, dzięki czemu idealnie nadaje się do instrumentów optycznych.

| Własność | Czarna powłoka niklowa | Standardowe niklowanie |

|---|---|---|

| Odporność na zużycie | Wysoki | Umiarkowany |

| Przewodność | Dobry | Doskonały |

| Wygląd | Dekoracyjny czarny | Jasny metalik |

| Odporność na korozję | Bardzo dobry | Dobry |

Czarny nikiel oferuje zrównoważony zestaw cech. Jest to niezawodny wybór dla części wymagających zarówno funkcjonalności, jak i stylu.

Czarne niklowanie to wszechstronne rozwiązanie dla części CNC. Zapewnia unikalne połączenie zwiększonej trwałości, odporności na zużycie, stabilnej przewodności i wysokiej jakości estetycznego wykończenia, dzięki czemu nadaje się do szerokiej gamy zastosowań o wysokiej wydajności.

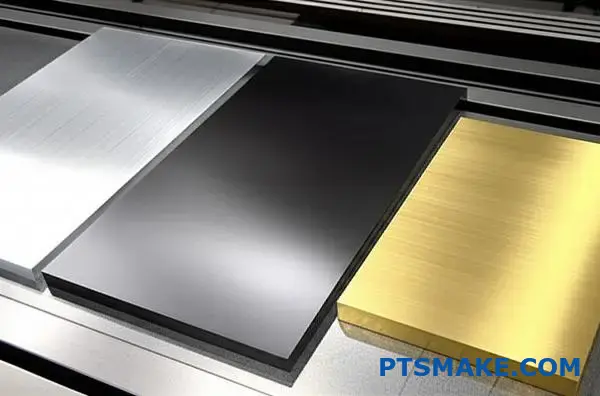

Kompatybilność powłoki z czarnego niklu z aluminium, mosiądzem i stalą

Sukces niklowania na czarno zależy od materiału bazowego. Interakcja między podłożem a wykończeniem ma kluczowe znaczenie. Wpływa ona bezpośrednio na przyczepność i ostateczny wygląd.

Każdy metal wymaga unikalnego podejścia. Właściwe przygotowanie to nie tylko krok; to podstawa trwałej i atrakcyjnej wizualnie powłoki. Zaniedbanie tego prowadzi do niepowodzenia.

Uwagi dotyczące podłoża

Właściwości metalu bazowego dyktują cały proces powlekania.

Aluminium

Aluminium natychmiast tworzy warstwę tlenku. Warstwa ta uniemożliwia prawidłowe przyleganie. Specjalna obróbka wstępna, taka jak proces cynkowania, jest niezbędna w przypadku czarnego niklu na aluminium.

Stal

Stal jest podatna na rdzę i zanieczyszczenia powierzchni. Przed galwanizacją wymaga dokładnego oczyszczenia i aktywacji kwasem. Zapewnia to silne wiązanie dla każdego zastosowania czarnego niklu na stali.

Mosiądz

Mosiądz zawiera cynk, który może migrować do warstwy niklu. Z czasem powoduje to przebarwienia i problemy z przyczepnością. Konieczne jest zastosowanie warstwy barierowej.

Przewodnik kompatybilności poszycia ma kluczowe znaczenie dla planowania.

| Podłoże | Podstawowe wyzwanie | Niezbędna obróbka wstępna |

|---|---|---|

| Aluminium | Szybkie utlenianie powierzchni | Proces cynkowania |

| Stal | Podatność na rdzę | Odtłuszczanie i wytrawianie kwasem |

| Mosiądz | Migracja cynku | Płyta nośna bariery |

Wybór podłoża to coś więcej niż tylko decyzja projektowa. Jest to kluczowy czynnik w produkcji. Właściwości chemiczne metalu bazowego określają strategię obróbki wstępnej i powlekania wymaganą do udanego niklowania na czarno.

Rola podkładu

Podkład to warstwa podstawowa nakładana przed czarnym niklem. Służy jako pomost między podłożem a ostatecznym wykończeniem. Ten krok nie podlega negocjacjom w celu uzyskania wysokiej jakości rezultatów. Bezpośrednio wpływa na przyczepność, odporność na korozję i wygląd.

Na przykład podczas nakładania czarnego niklu na aluminium niezbędna jest miedziana lub bezprądowa niklowa warstwa podkładowa. Jest on nakładany po procesie cynkowania w celu stworzenia stabilnej, przylegającej podstawy. Ten wieloetapowy proces jest czymś, co udoskonaliliśmy w PTSMAKE, aby zapewnić maksymalną trwałość.

Podobnie, mosiądz wymaga warstwy barierowej, często miedzianej. Warstwa ta zapobiega migracji atomów cynku do niklu. Migracja ta może spowodować, że czarne wykończenie będzie wyglądać na poplamione lub ulegnie przedwczesnemu zniszczeniu. Zapobiega to tworzeniu się kruchego warstwa międzymetaliczna4 z upływem czasu, zapewniając trwałość.

Nasze testy wykazały, że grubość płyty nośnej ma również krytyczne znaczenie.

| Podłoże | Wspólna płyta bazowa | Podstawowa funkcja |

|---|---|---|

| Aluminium | Miedź / nikiel bezprądowy | Promowanie przyczepności, tworzenie bariery |

| Stal | Jasny nikiel / miedź | Zwiększona odporność na korozję, lepszy połysk |

| Mosiądz | Miedź / Nikiel | Zapobieganie migracji cynku, poprawa przyczepności |

Kompatybilność podłoża ma fundamentalne znaczenie dla niklowania na czarno. Materiał bazowy dyktuje niezbędną obróbkę wstępną i powlekanie. Kroki te są niezbędne do uzyskania odpowiedniej przyczepności, wyglądu i długoterminowej trwałości na częściach aluminiowych, mosiężnych i stalowych.

Jak producenci OEM wykorzystują czarny nikiel do poprawy estetyki elektroniki użytkowej?

Czarny nikiel w elektronice to coś więcej niż wybór koloru. To deklaracja jakości. To wysokiej jakości wykończenie powierzchni sygnalizuje wysokiej klasy produkt.

Mówi to klientowi, że to urządzenie jest zbudowane z myślą o trwałości. Sprawia wrażenie solidnego i wygląda profesjonalnie.

Wysokiej klasy komponenty audio

W przypadku urządzeń audio estetyka ma kluczowe znaczenie. Powłoka z czarnego niklu na pokrętłach lub płytach czołowych tworzy wyrafinowany wygląd. Sprawia wrażenie eleganckiego i nowoczesnego.

Profesjonalny sprzęt fotograficzny

Części aparatu często pokryte są kosmetyczną czarną powłoką. Nie chodzi tu tylko o wygląd. Redukuje ona odblaski i niepożądane odbicia, co jest kluczową korzyścią funkcjonalną.

| Typ wykończenia | Postrzegana wartość | Redukcja odblasków |

|---|---|---|

| Standardowa czarna farba | Średni | Dobry |

| Anodowane aluminium | Wysoki | Bardzo dobry |

| Czarna powłoka niklowa | Bardzo wysoka | Doskonały |

To wykończenie pomaga fotografom robić lepsze zdjęcia.

Atrakcyjność czarnego niklowania wykracza poza powierzchnię. W przypadku produktów premium każdy szczegół wpływa na wrażenia użytkownika. Producenci OEM doskonale to rozumieją.

Funkcja spotyka się z formą w routerach

Nowoczesne routery nie są już ukryte. Często są one częścią wystroju domu. Kosmetyczna czarna powłoka nadaje im elegancki, dyskretny wygląd, który wtapia się w inne wysokiej klasy urządzenia elektroniczne.

Krawędź antyrefleksyjna dla kamer

W przypadku komponentów kamer kontrola światła ma kluczowe znaczenie. Czarny nikiel zapewnia głębokie, nieodblaskowe wykończenie. Minimalizuje to zabłąkane światło5 które mogą zepsuć zdjęcie.

W oparciu o naszą współpracę z klientami, jego absorpcja światła jest lepsza niż w przypadku wielu standardowych powłok. Dzięki temu idealnie nadaje się do tubusów obiektywów, mocowań i elementów wewnętrznych, w których precyzja ma kluczowe znaczenie.

Jakość dotykowa i trwałość

To wykończenie zapewnia również wyjątkowe wrażenia dotykowe. Dodaje poczucia gęstości i jakości. Poza estetyką, czarny nikiel zapewnia dobrą odporność na korozję i twardość. Zapewnia to trwałość wyglądu premium.

| Kategoria urządzenia | Główna zaleta czarnego niklu | Dodatkowa korzyść |

|---|---|---|

| Urządzenia audio | Wyrafinowany wygląd klasy premium | Zwiększona wytrzymałość |

| Routery/Huby | Nowoczesna, minimalistyczna estetyka | Odporność na odciski palców |

| Części do kamer | Zmniejszone odblaski i odbicia | Odporność na korozję |

Ta podwójna zaleta piękna i wytrzymałości jest powodem, dla którego projektanci wybierają ją do swoich flagowych produktów.

Czarna powłoka niklowa zapewnia najwyższej jakości wykończenie dla wysokiej klasy elektroniki. Poprawia estetykę sprzętu audio i routerów, oferując jednocześnie korzyści funkcjonalne, takie jak redukcja odblasków w przypadku części kamer. To połączenie formy i funkcji podnosi wartość produktu.

Jak czarna powłoka niklowa wytrzymuje mgłę solną i trudne warunki środowiskowe?

Rzeczywista wydajność jest potwierdzona danymi. Kiedy mówimy o odporności na korozję czarnego niklu, patrzymy na twarde liczby. Standardem branżowym jest test mgły solnej.

Ten test pokazuje, jak długo trwa wykończenie. Mierzy trwałość w warunkach ekspozycji.

Wyniki są jednak bardzo różne. Materiał podłoża i uszczelniacz po obróbce mają kluczowe znaczenie. Decydują one o powodzeniu części pokrytych powłoką solną.

Oto uproszczone porównanie z naszych testów.

| Specyfikacja powłoki | Czas odporności na białą rdzę (ASTM B117) | Czas odporności na rdzę czerwoną (ASTM B117) |

|---|---|---|

| Czarny nikiel na stali (bez uszczelniacza) | < 8 godzin | < 24 godziny |

| Czarny nikiel na stali (z uszczelniaczem) | 48 - 96 godzin | > 120 godzin |

| Czarny nikiel na mosiądzu (z uszczelniaczem) | > 150 godzin | NIE DOTYCZY |

Dane te pokazują, dlaczego prosta specyfikacja "czarnego niklu" nie jest wystarczająca.

Poza standardowymi testami, analizujemy wydajność krytycznym okiem. Dane z komory solnej to tylko jeden z elementów układanki. Warunki rzeczywiste obejmują więcej zmiennych.

Przyspieszone starzenie i cykl środowiskowy

Często zalecamy przeprowadzenie serii testów. Daje to pełny obraz trwałości. Cykle termiczne, od ekstremalnie zimnych do gorących, testują przyczepność powłoki. Testy ekspozycji na promieniowanie UV sprawdzają blaknięcie kolorów.

Jest to szczególnie ważne w przypadku części używanych na zewnątrz. Lub dla komponentów w wymagających zastosowaniach motoryzacyjnych. Szukamy również oznak korozja galwaniczna6 w zgromadzeniach.

Wyniki sprawy: Złącza morskie

Klient produkujący złącza klasy morskiej napotkał awarie w terenie. Ich poprzednia powłoka nie była w stanie wytrzymać ciągłej ekspozycji na słoną wodę. Współpracowaliśmy z nimi nad rozwiązaniem.

Opracowaliśmy proces wykorzystujący specjalny stop mosiądzu. Po niklowaniu na czarno zastosowaliśmy opatentowany uszczelniacz hydrofobowy.

Wyniki przyspieszonych testów były imponujące.

| Parametr testu | Poprzedni wynik dostawcy | PTSMAKE Wynik |

|---|---|---|

| Mgiełka solna (ASTM B117) | 72 godziny do awarii | 250+ godzin, bez awarii |

| Szok termiczny | Wystąpiło rozwarstwienie | Brak rozwarstwienia |

| Próba terenowa (6 miesięcy) | Widoczna korozja | Brak widocznej korozji |

Ten przypadek pokazuje, jak dostosowany proces robi różnicę. Ulepszona czarna powłoka niklowa zapewniła niezbędną trwałość.

Dane z testów w mgle solnej, przyspieszonego starzenia i rzeczywistych przypadków potwierdzają wydajność czarnego niklowania. Kluczem jest odpowiednio zaprojektowany proces, w tym wybór podłoża i uszczelniaczy po obróbce, aby zapewnić maksymalną trwałość w trudnych warunkach.

Sekrety osiągania jednolitego wykończenia czarnym niklem na skomplikowanych geometriach

Najlepsze czarne niklowanie zaczyna się na etapie projektowania. Jako inżynier, twoje wybory mają bezpośredni wpływ na ostateczną jakość wykończenia. Powlekanie złożonych kształtów wymaga starannego przemyślenia.

Zmiękcz krawędzie

Ostre narożniki zewnętrzne przyciągają nadmierny prąd. Może to powodować powstawanie grubych, kruchych osadów. Zaokrąglenie tych narożników pomaga zapewnić jednolitą powłokę metalową na całej powierzchni.

Zarządzanie funkcjami wewnętrznymi

Głębokie wgłębienia i ślepe otwory to trudne miejsca. Roztwór galwaniczny ma trudności z dotarciem do tych obszarów. Często skutkuje to cienkim lub niepełnym pokryciem.

Proste porównanie ilustruje ten punkt:

| Cecha | Słaba konstrukcja do powlekania | Najlepsze praktyki |

|---|---|---|

| Narożniki zewnętrzne | Ostre kąty 90 stopni | Zaokrąglone, duże promienie |

| Narożniki wewnętrzne | Ostre, ostre kąty | Filetowane z promieniami |

| Otwory | Głębokie, ślepe otwory | Otwory przelotowe lub niewielka głębokość |

Przestrzeganie tych wskazówek poprawia spójność powlekania.

Nauka stojąca za galwanizacją wyjaśnia te zasady projektowania. Proces ten opiera się na przepływie prądu elektrycznego przez roztwór. Obszary o wysokiej gęstości prądu otrzymują grubsze osady, podczas gdy obszary o niskim natężeniu prądu otrzymują mniej. Jest to fundamentalne wyzwanie.

Rola gęstości prądu

Ostre narożniki zewnętrzne są jak piorunochrony dla prądu. Powoduje to nadmierne gromadzenie się materiału. I odwrotnie, głębokie elementy wewnętrzne są ekranowane przed ścieżką prądu. Skutkuje to bardzo cienkimi, niechroniącymi warstwami. Chwytanie Prawa Faradaya dotyczące elektrolizy7 pomaga wyjaśnić, dlaczego osadzanie nie jest naturalnie jednolite.

Projektowanie drenażu

Części wydrążone lub z głębokimi wgłębieniami mogą zatrzymywać roztwory galwaniczne. Może to prowadzić do korozji i defektów wykończenia po zakończeniu eksploatacji części. Dodanie małych, strategicznie rozmieszczonych otworów spustowych jest prostym i skutecznym rozwiązaniem. Otwory te umożliwiają łatwe wydostawanie się roztworów.

Czynniki powierzchniowe i materiałowe

Krytyczne znaczenie ma również początkowe wykończenie powierzchni części. Gładka, dobrze przygotowana powierzchnia zapewnia lepszą przyczepność i bardziej atrakcyjne wykończenie czarnego niklowania. Różne materiały bazowe również wymagają określonych procesów obróbki wstępnej, aby odnieść sukces.

Należy wziąć pod uwagę ten wpływ na projekt:

| Wybór projektu | Wpływ na poszycie | Zalecane działanie |

|---|---|---|

| Brak otworów spustowych | Uwięziony roztwór, ryzyko korozji | Dodaj małe otwory w dyskretnych miejscach |

| Chropowata powierzchnia | Słaba przyczepność, matowy wygląd | Określ gładkie wykończenie płyty wstępnej |

| Głębokie rowki | Niespójna grubość powłoki | Poszerz rowki, użyj dużych promieni |

Te najlepsze praktyki w zakresie powlekania galwanicznego są niezbędne do uzyskania wysokiej jakości, jednolitej powłoki metalowej.

Skuteczne projektowanie części ma kluczowe znaczenie dla jednolitego niklowania na czarno. Zaokrąglając narożniki, zarządzając wgłębieniami i stosując drenaż, inżynierowie mogą znacznie poprawić jakość wykończenia i zapobiec kosztownym przeróbkom. Praktyki te mają fundamentalne znaczenie dla projektowania pod kątem możliwości produkcyjnych.

Czarny nikiel vs. Nikiel bezprądowy: Ostateczny pojedynek na wydajność

Wybór odpowiedniej powłoki niklowej ma kluczowe znaczenie. Wpływa na wydajność, wygląd i koszt. Czarne niklowanie oferuje eleganckie, dekoracyjne wykończenie. Świetnie nadaje się do estetycznego wyglądu.

Nikiel bezprądowy zapewnia doskonałą odporność na korozję i zużycie. Jest to powłoka funkcjonalna. Wybór zależy wyłącznie od konkretnych potrzeb projektu.

Szybkie porównanie

| Cecha | Czarny nikiel | Nikiel bezprądowy |

|---|---|---|

| Główny cel | Dekoracyjny | Funkcjonalny |

| Wygląd | Ciemny, nieodblaskowy | Jasny, metaliczny |

| Ochrona | Umiarkowany | Superior |

W PTSMAKE często pomagamy klientom w podjęciu decyzji między niklem bezprądowym a czarnym.

Kluczowe różnice: Głębsze spojrzenie

Przeanalizujmy porównanie metod powlekania. Najbardziej oczywista jest różnica wizualna. Czarny nikiel zapewnia szereg ciemnych wykończeń, od matowych po satynowe. Dzięki temu idealnie nadaje się do elementów dekoracyjnych, w których niepożądane jest odbijanie światła.

Nikiel bezprądowy ma jednak jednolity, metaliczny połysk. Jego podstawową zaletą nie jest estetyka. Proces ten opiera się na reakcja autokatalityczna8 do nakładania powłoki. Tworzy to równomierną warstwę, nawet w przypadku złożonych geometrii z wewnętrznymi powierzchniami.

Wydajność pod presją

Jeśli chodzi o odporność, bezprądowy nikiel jest zdecydowanym zwycięzcą. W oparciu o nasze testy, jego twardość i ochrona przed korozją są znacznie wyższe. Dlatego zalecamy go do części w trudnych warunkach lub wymagających wysokiej odporności na zużycie.

Czarna powłoka niklowa zapewnia przyzwoitą odporność na korozję, ale jest przede wszystkim estetycznym wykończeniem. Nie wytrzyma takiego samego poziomu zużycia.

Analiza kosztów i zastosowań

Koszt jest również ważnym czynnikiem. Czarny nikiel jest generalnie tańszy. Proces jego nakładania jest prostszy.

Bezprądowe niklowanie jest bardziej złożonym i kontrolowanym procesem, co zwiększa jego koszt. Jednak w przypadku wymagających zastosowań inżynieryjnych doskonała wydajność uzasadnia inwestycję.

| Aspekt | Czarna powłoka niklowa | Niklowanie bezprądowe |

|---|---|---|

| Jednolitość | Dobry | Doskonały |

| Twardość | 150-400 HV | 450-700 HV (jako powłoka galwaniczna) |

| Korozja | Dobry | Doskonały |

| Wspólne użytkowanie | Optyka, broń palna, elektronika | Przemysł lotniczy, motoryzacyjny, naftowy i gazowy |

Czarny nikiel zapewnia estetykę i lekką ochronę. Nikiel bezprądowy zapewnia doskonałą, jednolitą ochronę w wymagających zastosowaniach. Najlepszy wybór zależy od konkretnych wymagań dotyczących wydajności i budżetu.

Jak czarny nikiel poprawia identyfikację części i przeciwdziała fałszerstwom

Czarna powłoka niklowa stanowi idealne podłoże do znakowania laserowego. Jego ciemna, nieodblaskowa powierzchnia tworzy trwały znak o wysokim kontraście. Ma to kluczowe znaczenie dla identyfikacji części.

Wykorzystujemy to, aby zapewnić wyraźną i trwałą identyfikowalność. To wykończenie sprawia, że znakowanie czarnych powłok jest proste i skuteczne. Jest to kluczowa cecha każdej strategii przeciwdziałania podrabianiu.

Zalety kontrastu

Znakowanie laserowe na czarnym niklu tworzy jasny, wyraźny znak. Zapewnia to doskonałą czytelność zarówno dla ludzi, jak i maszyn.

| Cecha | Czarna powłoka niklowa | Standardowy nikiel |

|---|---|---|

| Mark Contrast | Wysoki | Niski do średniego |

| Czytelność | Doskonały | Uczciwy |

| Szybkość procesu | Szybko | Wolniej |

Trwałość oznaczeń

Oznaczenia nie znajdują się tylko na powierzchni. Są one wytrawione w samej powłoce, zapewniając ich trwałość przez cały okres użytkowania części.

Znakowanie laserowe na czarnym niklu jest kamieniem węgielnym nowoczesnego bezpieczeństwa łańcucha dostaw. W PTSMAKE integrujemy ten proces, aby stworzyć solidne systemy identyfikowalności czarnego niklu dla klientów z wymagających branż, takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne. Wykracza to daleko poza zwykły numer seryjny.

Zaawansowane taktyki identyfikowalności

Możemy wytrawić skomplikowane kody QR, kody macierzy danych lub unikalne numery seryjne. Znaki te mogą być niewiarygodnie małe, ale doskonale czytelne dla skanerów. Pozwala to na szczegółowe śledzenie każdego pojedynczego komponentu.

Precyzja ta jest osiągana dzięki procesowi zwanemu ablacja laserowa9, który usuwa cienką górną warstwę czarnego niklu, odsłaniając jaśniejszy nikiel pod spodem. Rezultatem jest trwały znak o wysokiej rozdzielczości.

Wzmocnienie środków zwalczania obrotu towarami podrobionymi

W przypadku powlekania zapobiegającego podrabianiu możemy wdrożyć ukryte strategie znakowania. Może to obejmować mikrotekst ukryty w logo lub unikalny kod umieszczony w nieoczywistym miejscu na części.

Nasi klienci uważają to wielowarstwowe podejście za wysoce skuteczne.

| Typ oznaczenia | Zastosowanie | Poziom bezpieczeństwa |

|---|---|---|

| Numer seryjny | Podstawowe śledzenie | Średni |

| Macierz QR/danych | Szczegółowe dane | Wysoki |

| Mikrotekst | Covert ID | Bardzo wysoka |

Zdolność do stosowania zarówno jawnych, jak i ukrytych oznaczeń sprawia, że czarne niklowanie jest doskonałym wyborem do ochrony integralności marki i zapewnienia autentyczności części.

Czarne niklowanie zapewnia wyjątkową powierzchnię do znakowania laserowego. Ta kombinacja zapewnia wysoki kontrast, trwałe oznaczenia niezbędne do śledzenia części i solidne środki zapobiegające podrabianiu, zabezpieczające łańcuch dostaw i weryfikujące autentyczność od produkcji do końcowego zastosowania.

Odkrywanie zastosowań czarnego niklu w robotyce i zespołach lotniczych

Czarne niklowanie nie jest rozwiązaniem uniwersalnym. Korzyści płynące z jego wydajności są bardzo specyficzne dla danego zastosowania. W robotyce jego podstawowa wartość jest często optyczna. Ciemne, nieodblaskowe wykończenie jest idealne dla komponentów w pobliżu czujników.

W przypadku przemysłu lotniczego punkt ciężkości ulega zmianie. Tutaj czarne wykończenie w przemyśle lotniczym przyczynia się do ukrycia i zarządzania termicznego. Jednak jego ograniczenia również wchodzą w grę. Musimy wziąć pod uwagę jego trwałość w ekstremalnych warunkach.

| Zastosowanie | Kluczowe korzyści | Kluczowe ograniczenie |

|---|---|---|

| Robotyka | Absorpcja światła | Odporność na ścieranie |

| Lotnictwo i kosmonautyka | Niska refleksyjność | Stabilność termiczna |

Wydajność specyficzna dla aplikacji

Wybór odpowiedniego wykończenia wymaga dogłębnego zrozumienia środowiska pracy. To, co sprawdza się w przypadku ramienia robota w fabryce, może zawieść na zewnątrz samolotu. W PTSMAKE prowadzimy klientów przez tę analizę.

Czarny nikiel dla robotyki

W robotyce precyzja jest najważniejsza. Wiele systemów polega na kamerach i czujnikach optycznych do nawigacji i działania. Element odblaskowy może powodować odblaski, zakłócając dokładność czujnika.

Matowe czarne wykończenie czarnej powłoki niklowej minimalizuje rozproszone światło. Zapewnia to niezawodne działanie zrobotyzowanych systemów wizyjnych. Widzieliśmy ją stosowaną na obudowach czujników i elementach konstrukcyjnych w polu widzenia robota. Głównym ograniczeniem jest umiarkowana odporność na zużycie. Nie jest to idealne rozwiązanie dla powierzchni o dużej powierzchni styku.

Wyzwania związane z galwanizacją lotniczą

W sektorze lotniczym wymagania są bardziej ekstremalne. Czarne wykończenie zapewnia doskonały kamuflaż i niski współczynnik odbicia, co ma kluczowe znaczenie w zastosowaniach wojskowych. Pomaga również w pasywnej kontroli termicznej poprzez promieniowanie ciepła.

Jednak powłoki klasy lotniczej muszą być odporne na niewiarygodne naprężenia. Wydajność czarnego niklu może być ograniczona przez jego podatność na korozja galwaniczna10 w połączeniu z niektórymi podłożami, takimi jak aluminium, bez odpowiedniego podkładu. Jego stabilność termiczna jest również kluczowym czynnikiem w przypadku szybkich komponentów lotniczych.

| Sektor | Podstawowa zaleta | Główne rozważania |

|---|---|---|

| Robotyka | Zmniejsza zakłócenia optyczne czujników. | Niższa twardość niż w przypadku innych powłok. |

| Lotnictwo i kosmonautyka | Zapewnia niski współczynnik odbicia dla ukrycia. | Potencjalna niezgodność materiałowa. |

Czarna powłoka niklowa oferuje wyraźne korzyści zarówno w robotyce, jak i lotnictwie. Jego właściwości pochłaniania światła są kluczowe dla czujników robotycznych, podczas gdy jego niski współczynnik odbicia służy do zastosowań w przemyśle lotniczym. Inżynierowie muszą jednak dokładnie rozważyć ograniczenia, takie jak odporność na zużycie i kompatybilność materiałowa dla każdego konkretnego przypadku zastosowania.

Czy powlekanie czarnym niklem może pomóc Twojemu produktowi wyróżnić się na konkurencyjnych rynkach?

Na konkurencyjnych rynkach branding jest wszystkim. Wykończenie produktu jest często pierwszym punktem kontaktu. Komunikuje jakość, zanim jeszcze użytkownik go dotknie.

Siła percepcji

Czarne metalowe wykończenie dla marki tworzy poczucie wyrafinowania. Sugeruje wysoką wydajność i wygląd produktu premium. Wybór ten ma kluczowe znaczenie we wzornictwie przemysłowym.

Oświadczenie

Czarny nikiel to nie tylko kolor. To oświadczenie o zaangażowaniu marki w jakość i szczegóły. Pomaga natychmiast wyróżnić produkt.

| Cecha | Standardowe wykończenie | Czarna powłoka niklowa |

|---|---|---|

| Wpływ wizualny | Wspólne, funkcjonalne | Elegancki, wysokiej jakości |

| Wiadomość marki | Standardowa jakość | Wysokiej klasy, trwałe |

| Zróżnicowanie | Niski | Wysoki |

To wykończenie przekształca prosty komponent w kluczowy element marki.

Wykorzystanie określonego wykończenia do brandingu to strategiczna decyzja. Chodzi o stworzenie spójnej tożsamości, która rezonuje z docelowymi odbiorcami. Odpowiednie wykończenie podnosi jakość całego produktu.

Poza estetyką

Wygląd produktu premium to coś więcej niż tylko dobry wygląd. Poprawia postrzeganą jakość całego urządzenia. Ma to kluczowe znaczenie w przypadku produktów, w których niezawodność i precyzja są kluczowymi punktami sprzedaży. W PTSMAKE doradzamy klientom, w jaki sposób wykończenie powierzchni może wspierać ich kluczowe cechy propozycja wartości11.

Wzornictwo przemysłowe i galwanizacja

Powlekanie wzorów przemysłowych to nie tylko ostatni krok. To integralna część procesu rozwoju produktu. Wpływa na odczucia, trwałość i percepcję użytkownika. Wykończenie czarnym metalem jest często stosowane w wysokiej klasy elektronice, wnętrzach samochodów i luksusowych towarach konsumpcyjnych.

| Aspekt | Wpływ marki |

|---|---|

| Spójność | Wzmacnia wiarygodność marki w całej linii produktów. |

| Wrażenia dotykowe | Dodaje namacalnego poczucia jakości i treści. |

| Wyłączność | Odróżnia produkty od alternatyw przeznaczonych na rynek masowy. |

Wybór czarnej powłoki niklowej jest celowym posunięciem. Komunikuje, że żaden szczegół nie został pominięty, budując zaufanie i uzasadniając wyższą cenę. Dopasowuje fizyczny produkt do historii marki premium.

Czarne niklowanie to coś więcej niż tylko warstwa ochronna. Jest to potężne narzędzie brandingowe, które zwiększa postrzeganą wartość produktu, tworzy zróżnicowanie rynkowe i komunikuje zaangażowanie w jakość. To wykończenie może definiować tożsamość premium produktu.

Rola galwanizacji w środowiskach o wysokiej niezawodności, takich jak urządzenia medyczne

W branży medycznej powierzchnia urządzenia jest jego pierwszym punktem styku. To sprawia, że powłoka galwaniczna ma absolutnie krytyczne znaczenie.

Musimy wziąć pod uwagę dwa kluczowe czynniki. Po pierwsze, biokompatybilność zapewnia, że materiał jest bezpieczny w kontakcie z pacjentem. Nie może powodować szkód.

Po drugie, niezbędna jest trwałość. Sprzęt szpitalny poddawany jest ciągłej, surowej dezynfekcji. Powłoka galwaniczna musi wytrzymać ten cykl bez degradacji. Wybór odpowiedniego wykończenia to nie tylko wybór techniczny; to wymóg bezpieczeństwa.

Kluczowe kwestie dotyczące galwanizacji w urządzeniach medycznych

| Cecha | Znaczenie | Wspólne wyzwanie |

|---|---|---|

| Biokompatybilność | Wysoki | Zapobieganie reakcjom alergicznym lub uszkodzeniom tkanek. |

| Odporność na sterylizację | Wysoki | Odporność na powtarzające się cykle chemiczne i cieplne. |

| Trwałość | Wysoki | Unikanie zadrapań i zużycia, które są siedliskiem bakterii. |

Podczas produkcji komponentów medycznych rozmowa zawsze dotyczy bezpieczeństwa materiałów i ich trwałości. Powłoki galwaniczne dla sprzętu szpitalnego muszą spełniać niezwykle surowe normy. Powierzchnia musi być obojętna i nie może wchodzić w reakcje z ludzką tkanką.

Wyzwanie biokompatybilności

To nie podlega negocjacjom. Materiały muszą przejść rygorystyczne testy, aby udowodnić, że są bezpieczne. Często omawiamy z naszymi klientami normy ISO 10993. Testy te sprawdzają reakcje na poziomie komórkowym, aby zapobiec niepożądanym skutkom. Niepowodzenie w tym zakresie oznacza, że komponent jest bezużyteczny w kontekście medycznym. To podstawowy wymóg.

Wyzwanie polega na tym, że niektóre wysoce wytrzymałe materiały nie są z natury biokompatybilne. Stwarza to złożony problem inżynieryjny. Na przykład użycie cytotoksyczność12 Testy są standardową procedurą mającą na celu upewnienie się, że materiał nie uwalnia toksycznych substancji, które mogłyby uszkodzić komórki.

Trwałość w zdezynfekowanych środowiskach

Protokoły czyszczenia w szpitalach są agresywne. Stosuje się w nich silne chemiczne środki dezynfekujące i autoklawowanie w wysokiej temperaturze. Takie środowisko może łatwo spowodować korozję lub degradację źle dobranego wykończenia. Na przykład czarny nikiel w branży medycznej jest ceniony za niski współczynnik odbicia światła na narzędziach chirurgicznych. Wymaga on jednak starannej aplikacji z odpowiednią warstwą podkładową, aby zapewnić jego stabilność i brak reakcji po wielokrotnej sterylizacji.

W PTSMAKE prowadzimy naszych klientów przez te kompromisy. Po przeprowadzeniu testów stwierdziliśmy, że wielowarstwowe poszycie często stanowi najlepsze rozwiązanie. Biokompatybilna warstwa wierzchnia chroni pacjenta, podczas gdy trwałe podkłady zapewniają niezbędną wytrzymałość.

Wybór odpowiedniej powłoki galwanicznej dla urządzeń medycznych wymaga zachowania krytycznej równowagi. Wykończenie musi być całkowicie bezpieczne w kontakcie z pacjentem, a jednocześnie wystarczająco trwałe, aby wytrzymać ciągłe, trudne cykle sterylizacji. Zapewnia to zarówno bezpieczeństwo pacjenta, jak i długoterminową niezawodność urządzenia.

Zrozumienie poziomów odporności na zużycie w wykończeniach z czarnego niklu

Teoria może nas zaprowadzić tylko tak daleko. Aby naprawdę zrozumieć wydajność, musimy przyjrzeć się danym. Porównujemy testy laboratoryjne z rzeczywistymi symulacjami zużycia. Daje nam to jasny obraz trwałości.

Nasze testy koncentrują się na twardości czarnego niklu i odporności na ścieranie. Używamy standardowych metod, aby zapewnić spójne wyniki. Dane te pomagają wybrać odpowiednie wykończenie.

Oto uproszczone porównanie z naszych wewnętrznych testów.

| Typ czarny nikiel | Twardość Vickersa (HV) | Ścieranie Taber (cykle do uszkodzenia) |

|---|---|---|

| Standardowy siarczan | 150-200 | ~400 |

| Mieszanka stopów twardych | 350-450 | ~1200 |

| PTS-DuraBlack™ | 500-550 | ~2500 |

Dane te pokazują wyraźną różnicę w wydajności. To ważny pierwszy krok przy wyborze materiału.

Dane laboratoryjne stanowią niezbędny punkt odniesienia. Jednak warunki rzeczywiste rzadko są tak kontrolowane. Standardowy test odporności na ścieranie wykorzystuje określony materiał ścierny. Twoja aplikacja może obejmować różne materiały kontaktowe lub czynniki środowiskowe.

Zawsze ostrzegamy klientów, aby brali pod uwagę środowisko aplikacji. Czynniki takie jak wilgotność, ekspozycja chemiczna i siły uderzenia mogą znacząco zmienić wzorce zużycia. Zmienne te nie zawsze są rejestrowane w laboratorium.

Dlatego też przeprowadzamy symulacje, które naśladują konkretne przypadki użycia. Na przykład część do sprzętu morskiego jest testowana inaczej niż część do elektroniki wewnętrznej. To podwójne podejście zapewnia bardziej wiarygodne prognozy dotyczące żywotności każdej czarnej powłoki niklowej.

Interakcja między zużyciem mechanicznym a degradacją chemiczną ma również kluczowe znaczenie. Zrozumienie Tribokorozja13 ma kluczowe znaczenie w środowiskach korozyjnych. Jest to główny czynnik powodujący uszkodzenie powłoki.

Poniżej znajduje się porównanie warunków testowych.

| Czynnik | Standardowy test laboratoryjny | Zastosowanie w świecie rzeczywistym |

|---|---|---|

| Materiał ścierny | Kontrolowane (np. koło CS-10) | Zmienne (pył, piasek, tkanina) |

| Środowisko | Stabilna temperatura/wilgotność | Wahania, czynniki powodujące korozję |

| Obciążenie | Stałe, zdefiniowane ciśnienie | Obciążenia dynamiczne, udarowe |

| Cykl | Ciągły, jednolity ruch | Przerywany, nieregularny ruch |

W PTSMAKE pomagamy wypełnić tę lukę. Zapewniamy, że wykończenie z czarnego niklu sprawdza się nie tylko w laboratorium, ale tam, gdzie ma to największe znaczenie: w Twoim produkcie.

Testy laboratoryjne stanowią punkt odniesienia dla twardości czarnego niklu i odporności na ścieranie. Jednak symulacje w świecie rzeczywistym są niezbędne do sprawdzenia wydajności w konkretnych zastosowaniach, zapewniając, że wykończenie spełnia rzeczywiste wymagania dotyczące żywotności produktu.

Czarny nikiel w trudnych warunkach przemysłowych: Informacje sprawdzone w praktyce

Teoria to jedno, ale wydajność w prawdziwym świecie to wszystko. Czarna powłoka niklowa naprawdę pokazuje swoją siłę w ekstremalnych warunkach.

Przyjrzyjmy się, jak działa to wykończenie. Przeanalizujemy jego zastosowanie w niektórych z najtrudniejszych sektorów przemysłowych. Aplikacje te wymagają niezawodnego powlekania w trudnych warunkach.

Kluczowe wyzwania przemysłowe

| Sektor | Podstawowe wyzwanie | Drugorzędne wyzwanie |

|---|---|---|

| Górnictwo | Wysoka ścieralność | Narażenie chemiczne |

| Ropa i gaz | Ekstremalna korozja | Wysokie temperatury |

| Marine | Korozja w słonej wodzie | Ekspozycja na promieniowanie UV |

To właśnie w takich środowiskach przemysłowe części z czarnego niklu udowadniają swoją wartość.

Górnictwo: Odporność na zużycie ścierne

W górnictwie sprzęt jest stale narażony na ścieranie przez skały i pył. Standardowe powłoki szybko zawodzą.

Pracowaliśmy z klientem nad obudowami czujników do zautomatyzowanych wiertarek. Oryginalne wykończenie zużyło się w ciągu kilku tygodni. Po zastosowaniu naszej specjalistycznej powłoki z czarnego niklu, części wytrzymały znacznie dłużej. Skróciło to czas przestojów i obniżyło koszty konserwacji.

Ropa i gaz: Walka z korozją chemiczną

Przemysł naftowy i gazowy jest bezlitosny. Komponenty są narażone na działanie żrących chemikaliów, takich jak siarkowodór.

Czarny nikiel tworzy solidną barierę. Chroni krytyczne elementy zaworów i złączy przed atakiem chemicznym. Zapewnia to integralność operacyjną i bezpieczeństwo w ekstremalnych warunkach.

Marine: Podbój wód słonych

Środowiska morskie to ciągła walka z mgłą solną i wilgocią. To właśnie tutaj występują takie problemy jak korozja galwaniczna14 stały się poważnym problemem dla wielu metali.

W oparciu o nasze testy, czarna powłoka niklowa zapewnia wyjątkową odporność na słoną wodę. Widzieliśmy ją stosowaną w osprzęcie pokładowym i urządzeniach monitorujących. Wykończenie zachowuje zarówno właściwości ochronne, jak i nieodblaskowy wygląd, co ma kluczowe znaczenie dla oprzyrządowania.

| Obszar zastosowań | Wydajność czarnego niklu | Kluczowe korzyści |

|---|---|---|

| Elementy wiertła | Doskonała odporność na ścieranie | Wydłużona żywotność |

| Złącza zaworów | Wysoka odporność chemiczna | Zapobiega awariom |

| Okucia okrętowe | Doskonała odporność na słoną wodę | Długoterminowa niezawodność |

Te studia przypadków z górnictwa, przemysłu naftowego i gazowego oraz zastosowań morskich podkreślają rzeczywistą trwałość czarnego niklu. Ta powłoka galwaniczna do trudnych zastosowań stanowi niezawodne rozwiązanie do ochrony części przemysłowych w najbardziej wymagających środowiskach operacyjnych.

Ostateczne porównanie: Czarny chrom vs. Czarny nikiel dla sprzętu technicznego

Wybór odpowiedniego wykończenia dla sprzętu technicznego ma kluczowe znaczenie. Wpływa zarówno na wygląd, jak i funkcjonalność. Przyjrzyjmy się rzeczywistym zastosowaniom.

Zobaczymy, jak te wykończenia sprawdzą się w wymagających środowiskach. Obejmuje to optykę, smartfony i urządzenia do noszenia.

Przypadki użycia w nowoczesnej technologii

Optyka i komponenty kamery

W systemach optycznych kontrola światła jest kluczowa. Czarne wykończenia redukują światło rozproszone. Poprawia to kontrast obrazu i dokładność czujnika. Obie powłoki sprawdzają się tutaj dobrze.

Smartfony i urządzenia do noszenia

W przypadku telefonów i zegarków wykończenie musi być wytrzymałe. Musi też wyglądać na wysokiej jakości. Wybór ma wpływ na wrażenia użytkownika i żywotność produktu.

Oto szybkie porównanie dla ramki smartfona:

| Cecha | Czarny chrom | Czarny nikiel |

|---|---|---|

| Spójrz | Głęboka, kruczoczarna | Bardziej miękki, szaro-czarny |

| Uczucie | Bardzo gładka | Nieco cieplej |

| Trwałość | Wyższy | Dobry, ale bardziej miękki |

Wybór ten równoważy estetykę z wydajnością.

Zanurzmy się teraz głębiej w konkretne aspekty wydajności. Najlepsza wydajność technologii powlekania dekoracyjnego zależy całkowicie od konkretnych potrzeb produktu.

Wydajność specyficzna dla aplikacji

Zaawansowane systemy optyczne

W przypadku korpusów kamer lub obudów czujników celem jest zminimalizowanie odbić. Często preferowany jest czarny chrom. Jego ciemna, jednolita powłoka doskonale pochłania światło. Redukuje to wewnętrzne odblaski i niepożądane odbicie lustrzane15.

Czarny nikiel jest również dobrym wyborem. Zapewnia ona dobrą absorpcję światła. Może również zapewnić lepszą przewodność elektryczną, jeśli komponent wymaga uziemienia. Jest to kluczowy czynnik w przypadku wrażliwych urządzeń elektronicznych.

Smartfony i laptopy klasy premium

W elektronice użytkowej estetyka i odporność na zużycie są najważniejsze. Ramka telefonu lub zawias laptopa muszą wytrzymać codzienne użytkowanie.

Czarny chrom zapewnia wyjątkową twardość. Dzięki temu jest wysoce odporny na zarysowania i ścieranie.

Jednak czarne niklowanie oferuje unikalny, wyrafinowany wygląd. Jego kolor można dostosować od szarego do głębokiej czerni. Jest również nieco cieplejszy w dotyku. Może to poprawić postrzeganą jakość urządzenia. W PTSMAKE prowadzimy klientów przez te subtelne, ale ważne wybory.

Poniższa tabela przedstawia wydajność urządzeń wearables.

| Metryka wydajności | Czarny Chrom Zastosowanie | Zastosowanie do niklowania na czarno |

|---|---|---|

| Odporność na zużycie | Doskonały do zapięć, ramek | Dobry do osłonek, przycisków |

| Odporność na korozję | Superior | Bardzo dobry, szczególnie z lakierem nawierzchniowym |

| Estetyczny wygląd | Nowoczesny, wysoki połysk | Elegancki, wysokiej jakości wygląd |

| Biokompatybilność | Wymaga określonego składu | Ogólnie lepsze, dobre do kontaktu ze skórą |

Analiza ta pomaga dopasować wykończenie do funkcji.

W zaawansowanych technologicznie zastosowaniach, takich jak optyka i elektronika użytkowa, wybór między czarnym chromem a czarnym niklowaniem jest złożony. Obejmuje on zrównoważenie estetyki, trwałości i określonych wymagań funkcjonalnych, takich jak pochłanianie światła lub przewodnictwo.

Najszybsze ścieżki do części z czarnego niklu o niskim zamówieniu z najlepszymi wynikami

Znalezienie dostawcy do niskonakładowego niklowania na czarno może być prawdziwym wyzwaniem. Większość zakładów galwanizacyjnych wymaga wysokich minimalnych ilości zamówień (MOQ). Utrudnia to tworzenie prototypów.

Zwiększa to również koszty w przypadku małych serii produkcyjnych. Istnieją jednak sprytne sposoby na uzyskanie najlepszych wyników bez dużych zamówień.

Podzielę się kilkoma skutecznymi strategiami. Skupiają się one na wyspecjalizowanych usługach i starannym doborze dostawców. Dzięki temu za każdym razem otrzymasz części wysokiej jakości.

Gdy potrzebujesz tylko kilku części, tradycyjne łańcuchy dostaw często się załamują. Wysokie MOQ od dużych firm galwanizacyjnych może zatrzymać projekt przed jego rozpoczęciem. Kluczem jest znalezienie partnerów, których model biznesowy jest zgodny z potrzebami niskonakładowymi. To właśnie tutaj wyspecjalizowani dostawcy i nowoczesne podejście do produkcji są najlepsze.

Usługi skoncentrowane na prototypowaniu

Wiele firm, w tym my w PTSMAKE, oferuje usługi dostosowane do prototypów. Sklepy te są przystosowane do pracy z pojedynczymi egzemplarzami lub bardzo małymi partiami. Często mają one ugruntowane relacje z platerami, które obsługują małe ilości. Zapewnia to pojedynczy punkt kontaktowy i usprawnioną kontrolę jakości.

Potęga produkcji hybrydowej

Produkcja hybrydowa łączy różne metody produkcji. Na przykład można wydrukować model 3D w celu przeprowadzenia testów dopasowania i funkcjonalności. Po potwierdzeniu projektu wykonujemy obróbkę CNC końcowej części do galwanizacji. Takie podejście zmniejsza koszty początkowe i ilość odpadów materiałowych. Jest to bardzo wydajna ścieżka dla niskonakładowych projektów niklowania na czarno.

Znalezienie wysokiej jakości dostawców małych partii

Podczas weryfikacji dostawcy rozwiązań do powlekania MOQ, kontrola jakości jest najważniejsza. Potrzebujesz partnera, który będzie w stanie utrzymać spójność w małej partii. Proces Osadzanie elektrolityczne16 muszą być dokładnie kontrolowane.

Oto szybkie porównanie:

| Podejście | Prędkość | Koszt początkowy | Ostateczna jakość |

|---|---|---|---|

| Usługi prototypowania | Szybko | Średni | Wysoki |

| Produkcja hybrydowa | Średni | Niski | Wysoki |

| Sprzedawca małych partii | Zmienna | Średni | Zmienna |

Poszukaj dostawców, którzy dostarczają szczegółowe raporty z inspekcji. Zapytaj o ich proces kontroli grubości powłoki i przyczepności. Wiarygodny partner będzie przejrzysty w zakresie kontroli jakości.

Poruszanie się po niskonakładowym niklowaniu na czarno wymaga odpowiedniej strategii. Usługi prototypowania, metody hybrydowe i starannie sprawdzeni dostawcy małych partii to doskonałe ścieżki. Oferują one elastyczność i kontrolę jakości, zapewniając doskonałe wyniki bez wysokich MOQ.

Rozwiązania do powlekania czarnym niklem klasy premium z PTSMAKE już dziś

Gotowy do podniesienia jakości części obrabianych CNC dzięki zaawansowanemu niklowaniu na czarno? Skontaktuj się z PTSMAKE, aby uzyskać szybką, dostosowaną do potrzeb wycenę i dowiedzieć się, w jaki sposób nasza precyzyjna wiedza i światowej klasy jakość mogą zapewnić wyjątkowe wyniki - niezależnie od tego, czy potrzebujesz prototypów, czy pełnej produkcji. Wyślij zapytanie już teraz i współpracuj z liderami branży!

Poznaj podstawową zasadę elektrochemiczną nakładania trwałych i jednolitych powłok metalowych. ↩

Zrozumienie, w jaki sposób ta właściwość wpływa na energię powierzchniową i obsługę części podczas produkcji. ↩

Odkryj, jak interakcje powierzchniowe wpływają na tarcie, zużycie i smarowanie, aby lepiej projektować komponenty. ↩

Dowiedz się, w jaki sposób te mikroskopijne strefy stopu mogą wpływać na długoterminową integralność strukturalną powlekanych elementów. ↩

Zrozumienie, w jaki sposób niepożądane światło może wpływać na wydajność optyczną i konstrukcję komponentów. ↩

Dowiedz się, w jaki sposób ten proces elektrochemiczny może powodować degradację metali w zespołach wieloskładnikowych. ↩

Dowiedz się, w jaki sposób te podstawowe prawa elektrochemii dyktują grubość i jednorodność powłoki. ↩

Zrozumienie procesu chemicznego, który umożliwia jednolite powlekanie bez użycia energii elektrycznej. ↩

Dowiedz się więcej o technicznym procesie wykorzystywania laserów do precyzyjnego usuwania materiału w celu trwałego znakowania. ↩

Dowiedz się, jak ten proces elektrochemiczny może wpływać na żywotność komponentów i dobór materiałów w złożonych zespołach. ↩

Odkryj, w jaki sposób ta koncepcja biznesowa może podnieść pozycję i atrakcyjność Twojego produktu na rynku. ↩

Zrozumienie, w jaki sposób materiały są testowane pod kątem bezpieczeństwa na poziomie komórkowym. ↩

Dowiedz się, w jaki sposób zużycie mechaniczne i korozja przyspieszają degradację materiałów w trudnych warunkach. ↩

Dowiedz się, w jaki sposób różne metale mogą wzajemnie korodować i poznaj metody skutecznego zapobiegania. ↩

Dowiedz się, jak odbicie światła wpływa na wydajność komponentów optycznych i elektronicznych. ↩

Odkryj, jak ten proces elektrochemiczny jest kluczowy dla stworzenia spójnego i trwałego wykończenia z czarnego niklu. ↩