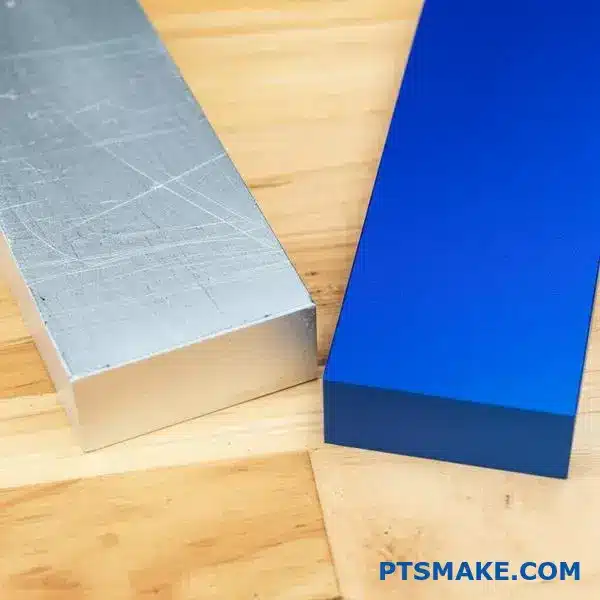

Wybierasz wykończenie powierzchni dla swoich precyzyjnych części, ale utknąłeś między anodowaniem a malowaniem proszkowym. Oba procesy zapewniają trwałość i ochronę, ale każdy z nich wiąże się z innymi kosztami, czasem realizacji i kompromisami w zakresie wydajności. Dokonanie niewłaściwego wyboru może oznaczać pogorszenie wydajności części, wyższe koszty lub opóźnienia w produkcji, które mają wpływ na cały harmonogram projektu.

Anodowanie zapewnia doskonałą precyzję i odporność na korozję części aluminiowych, podczas gdy malowanie proszkowe zapewnia większą wszechstronność w zakresie materiałów i opcji kolorystycznych. Lepszy wybór zależy od konkretnego materiału, wymagań dotyczących wydajności i ograniczeń budżetowych.

W PTSMAKE intensywnie pracowałem z obiema metodami obróbki powierzchni i widziałem, jak niewłaściwy wybór może powodować bóle głowy. Niektóre projekty wymagają precyzyjnych tolerancji, które zapewnia anodowanie, podczas gdy inne wymagają odporności na uderzenia, którą zapewnia malowanie proszkowe. Kluczem jest zrozumienie, co każdy proces faktycznie robi z częściami i jak jest to zgodne z konkretnymi wymaganiami aplikacji.

Jaki jest cel anodowania?

Czy kiedykolwiek zdarzyło Ci się wybrać metalowe wykończenie tylko po to, by zobaczyć, jak szybko rysuje się, koroduje lub blaknie? Może to zagrozić integralności i atrakcyjności wizualnej całego projektu.

Głównym celem anodowania jest stworzenie trwałej, odpornej na korozję i dekoracyjnej warstwy tlenku na powierzchni metalu, zazwyczaj aluminium. Ten elektrochemiczny proces wzmacnia naturalną ochronę materiału, znacznie poprawiając jego wydajność i walory estetyczne w różnych wymagających zastosowaniach.

Zrozumienie podstawowego rozszerzenia

Anodowanie to znacznie więcej niż zwykłe powlekanie powierzchni; to proces konwersji. Aluminium naturalnie tworzy cienką, pasywną warstwę tlenku, aby się chronić. Jednak ta naturalna warstwa jest często niewystarczająca do zastosowań przemysłowych lub wysokowydajnych. Anodowanie wzmacnia ten mechanizm ochronny poprzez kontrolowane proces elektrochemiczny1. Metoda ta pogrubia i utwardza warstwę tlenku, integrując ją bezpośrednio z metalowym podłożem. Rezultatem jest powierzchnia, która jest zasadniczo bardziej wytrzymała. W naszych testach zaobserwowaliśmy znaczącą różnicę w trwałości między częścią standardową a anodowaną.

| Cecha | Naturalna warstwa tlenku | Warstwa anodowana (typ II) |

|---|---|---|

| Typowa grubość | 2-3 nanometry | 5-25 mikrometrów |

| Twardość (Mohs) | ~3-5 | ~9 (szafirowy) |

| Odporność na korozję | Ograniczony | Doskonały |

Zalety funkcjonalne i estetyczne

Zalety anodowanego wykończenia obejmują zarówno funkcjonalność, jak i formę. Kluczowa jest zaprojektowana porowata struktura warstwy anodowej. Porowatość ta pozwala powierzchni na przyjmowanie barwników, co skutkuje żywymi, odpornymi na blaknięcie kolorami, które stają się częścią samego metalu, a nie tylko warstwą na wierzchu. W poprzednich projektach PTSMAKE było to kluczowe dla klientów potrzebujących kolorów specyficznych dla marki w elektronice użytkowej. Dodatkowo, warstwa ta może być uszczelniona, aby stworzyć nieprzepuszczalną barierę przed wilgocią i zanieczyszczeniami środowiskowymi, co ma kluczowe znaczenie dla części stosowanych w przemyśle lotniczym i urządzeniach medycznych, gdzie niezawodność nie podlega negocjacjom.

Kluczowe praktyczne korzyści

- Zwiększona odporność na zużycie: Twarda, ceramiczna powierzchnia jest odporna na ścieranie i zużycie, wydłużając żywotność produktu.

- Zwiększona estetyka: Zapewnia spójny, metaliczny połysk z szeroką gamą opcji kolorystycznych.

- Izolacja elektryczna: Warstwa tlenku jest słabym przewodnikiem elektrycznym, zapewniającym właściwości izolacyjne.

Anodowanie służy dwóm celom: zasadniczo przekształca powierzchnię metalu w procesie elektrochemicznym, zapewniając doskonałą trwałość i odporność na korozję. Oferuje również znaczną elastyczność estetyczną, pozwalając na uzyskanie żywych, zintegrowanych kolorów i wykończeń niezbędnych do nowoczesnego projektowania produktów.

Jakie są zalety anodowania?

Czy kiedykolwiek zdarzyło Ci się zaprojektować idealną aluminiową część, która uległa zarysowaniu, korozji lub zużyła się zbyt szybko? Może to negatywnie wpłynąć zarówno na funkcjonalność, jak i wygląd produktu.

Głównymi zaletami anodowania są znacznie zwiększona trwałość, doskonała odporność na korozję, zwiększona estetyka dzięki szerokiej gamie opcji kolorystycznych oraz tworzenie powierzchni nieprzewodzącej. Proces ten sprawia, że części aluminiowe są mocniejsze i działają dłużej.

Kiedy mówimy o zaletach, trwałość jest zwykle pierwszą rzeczą, która przychodzi na myśl. Anodowanie to nie tylko powłoka; to proces elektrochemiczny, który przekształca metalową powierzchnię w trwałe, odporne na korozję, anodowe wykończenie tlenkowe. Ta zintegrowana warstwa jest znacznie twardsza niż surowe aluminium. W poprzednich projektach w PTSMAKE odkryliśmy, że proces ten ma kluczowe znaczenie dla części w zastosowaniach o wysokim zużyciu. Proces ten jest formą pasywacja elektrolityczna2 który chroni podłoże.

Twardość i odporność na zużycie

Anodowa warstwa tlenku jest wyjątkowo twarda, często plasując się tuż poniżej diamentu w skali Mohsa dla anodowania twardego. Dzięki temu anodowane części są bardzo odporne na zarysowania i ścieranie.

Porównanie wydajności

| Własność | Surowe aluminium | Anodowane aluminium (typ II) |

|---|---|---|

| Odporność na zużycie | Niski | Wysoki |

| Korozja | Podatny | Doskonały |

| Twardość powierzchni | Miękki | Znacznie trudniejsze |

Oprócz wytrzymałości, anodowanie oferuje znaczną wszechstronność estetyczną i funkcjonalną. Jest to miejsce, w którym inżynierowie i projektanci mogą wykazać się kreatywnością bez poświęcania wydajności. Porowata natura warstwy anodowej przed uszczelnieniem pozwala na wchłanianie barwników, oferując spektrum kolorów, które są zarówno żywe, jak i odporne na blaknięcie. Jest to ogromna zaleta w porównaniu z malowaniem, które może odpryskiwać lub łuszczyć się.

Estetyczna i funkcjonalna wszechstronność

Możliwość dodania koloru jest główną korzyścią dla brandingu i zróżnicowania produktu. Co więcej, wykończenie może być kontrolowane dla różnych poziomów odbicia, od matowego do jasnego.

Kluczowe korzyści funkcjonalne

- Personalizacja kolorów: Oferuje szeroką gamę stabilnych, odpornych na promieniowanie UV kolorów.

- Lepsza przyczepność: Powierzchnia stanowi doskonały podkład pod farbę i kleje, jeśli zajdzie taka potrzeba w późniejszym czasie.

- Izolacja elektryczna: Warstwa anodowa nie przewodzi prądu, co ma kluczowe znaczenie w przypadku obudów i komponentów elektronicznych.

Anodowanie zapewnia solidne rozwiązanie dla typowych słabych punktów aluminium. Zasadniczo poprawia powierzchnię materiału, oferując doskonałą trwałość i odporność na zużycie. Proces ten zapewnia również szerokie możliwości estetyczne i kluczowe właściwości funkcjonalne, takie jak izolacja elektryczna, dzięki czemu części są zarówno twardsze, jak i bardziej wszechstronne.

Czy anodowanie sprawia, że części aluminiowe są mocniejsze?

Czy kiedykolwiek wybrałeś anodowane wykończenie dla części aluminiowej, zakładając, że jest to prosty sposób na wzmocnienie całego komponentu? To powszechne założenie może prowadzić do błędnych obliczeń projektowych i nieoczekiwanych awarii.

Krótka odpowiedź brzmi: nie, nie w sposób, w jaki myśli większość ludzi. Anodowanie nie zwiększa podstawowej wytrzymałości na rozciąganie lub granicy plastyczności samego stopu aluminium. Tworzy jednak wyjątkowo twardą, odporną na zużycie warstwę powierzchniową, która znacznie poprawia trwałość i żywotność części.

Prawdziwa siła, jaką zapewnia anodowanie

Proces anodowania przekształca powierzchnię części aluminiowej w tlenek aluminium, który jest bardzo twardym materiałem podobnym do ceramiki. Ta nowa warstwa jest integralną częścią części, a nie powłoką jak farba. Znacznie poprawia ona odporność powierzchni na zarysowania i ścieranie. Prawdziwa korzyść polega na zwiększeniu trybologiczny3 właściwości, które są kluczowe dla części, które ślizgają się lub ocierają o inne powierzchnie. W naszych poprzednich projektach w PTSMAKE widzieliśmy, jak odpowiednie anodowane wykończenie może przedłużyć żywotność komponentu, który w przeciwnym razie uległby awarii z powodu zużycia powierzchni. Znajdujące się pod spodem aluminium zachowuje swoją pierwotną wytrzymałość, ale część jako całość staje się bardziej trwała.

| Własność | Surowe aluminium (6061-T6) | Anodowane aluminium (typ III) |

|---|---|---|

| Twardość powierzchni | ~95 HV | 600-700 HV |

| Odporność na zarysowania | Niski | Bardzo wysoka |

| Odporność na korozję | Umiarkowany | Doskonały |

Jak różne rodzaje anodowania wpływają na trwałość?

Nie wszystkie procesy anodowania są takie same. Rodzaj i grubość anodowanej warstwy są najważniejszymi czynnikami decydującymi o ostatecznych właściwościach powierzchni. Dwa najpopularniejsze typy anodowania oferują bardzo różne poziomy ochrony.

Anodowanie typu II

Jest to często nazywane anodowaniem "dekoracyjnym" lub "siarkowym". Tworzy cieńszą warstwę tlenku, zazwyczaj o grubości od 0,0002" do 0,001". Chociaż zapewnia dobrą odporność na korozję i może być barwiony na różne kolory, jego główną zaletą jest estetyka. Zapewnia niewielki wzrost twardości powierzchni i nadaje się do części, które nie są narażone na duże zużycie.

Anodowanie twarde typu III

Hardcoat lub anodowanie typu III to wykończenie inżynieryjne. Wytwarza znacznie grubszą i gęstszą warstwę tlenku (zazwyczaj >0,001"). Na podstawie naszych testów proces ten może sprawić, że powierzchnia części aluminiowej będzie twardsza niż stal narzędziowa. Jest to najlepszy wybór dla komponentów w przemyśle lotniczym, robotyce i maszynach przemysłowych, gdzie niezbędna jest ekstremalna odporność na zużycie.

| Cecha | Anodowanie typu II | Anodowanie twarde typu III |

|---|---|---|

| Typowa grubość | 5-25 µm | 25-150 µm |

| Główny cel | Estetyka, odporność na korozję | Odporność na zużycie, twardość |

| Wspólne użytkowanie | Elektronika użytkowa, wykończenia architektoniczne | Tłoki, koła zębate, elementy ślizgowe |

Anodowanie nie wzmacnia aluminiowego rdzenia, ale tworzy twardą, ceramiczną powierzchnię. Warstwa ta drastycznie poprawia odporność na zużycie i zarysowania. Poziom tej ochrony zależy jednak w dużej mierze od tego, czy wybierzesz standardowe wykończenie typu II, czy znacznie trwalsze wykończenie typu III.

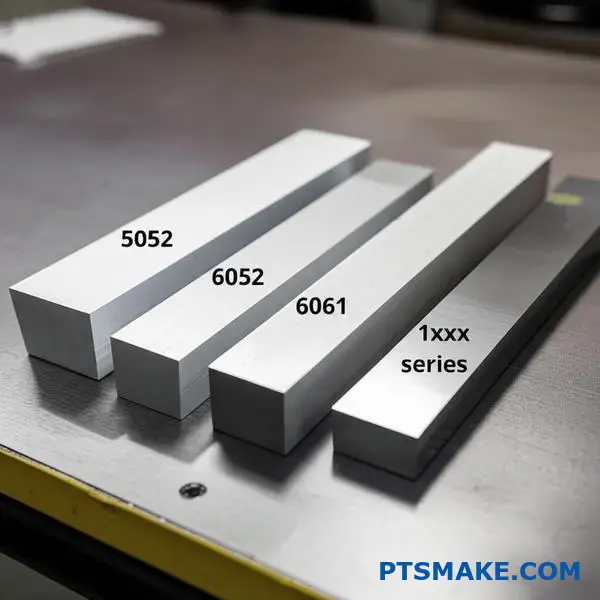

Jaki jest najlepszy gatunek aluminium do anodowania?

Czy kiedykolwiek wybrałeś "idealny" gatunek aluminium tylko po to, aby anodowane wykończenie wyszło plamiste lub niespójne? To frustrujący problem, który może zagrozić całej partii precyzyjnych części.

Podczas gdy stopy serii 5000 i 6000, w szczególności 5052 i 6061, są najlepszymi konkurentami ze względu na ich doskonałą reakcję na anodowanie, pojedynczy "najlepszy" gatunek naprawdę zależy od celu końcowego - dekoracyjnego wyglądu, odporności na korozję lub wydajności mechanicznej. Stopy serii 1xxx o wysokiej czystości oferują doskonałą jasność.

Dekodowanie roli stopu w procesie anodowania

"Najlepsza" klasa nie jest uniwersalną odpowiedzią. Wybór zależy całkowicie od zrównoważenia wymagań kosmetycznych z wymaganiami funkcjonalnymi. Pierwiastki stopowe, takie jak miedź, krzem i cynk, które nadają stopom wytrzymałość, mogą komplikować proces anodowania. Na przykład, wysoka zawartość miedzi w stopach serii 2xxx lub 7xxx może prowadzić do powstawania mniej jednolitych i czasami mniej ochronnych powłok anodowych. Obecność tych różnych pierwiastków stopowych może tworzyć mikroskopijne powłoki anodowe. cząstki międzymetaliczne4 które różnie reagują na proces anodowania, wpływając na ostateczną klarowność i jednolitość koloru. W naszych poprzednich projektach odkryliśmy, że zrozumienie tej równowagi jest kluczowe.

Kluczowe właściwości anodowania popularnych stopów

| Klasa aluminium | Wykończenie dekoracyjne | Jakość ochrony | Spójność kolorów |

|---|---|---|---|

| 6061-T6 | Od dobrego do doskonałego | Doskonały | Dobry |

| 5052-H32 | Doskonały | Doskonały | Doskonały |

| 7075-T6 | Uczciwy do dobrego | Dobry | Uczciwy |

| 1100 | Superior (Bright) | Dobry | Doskonały |

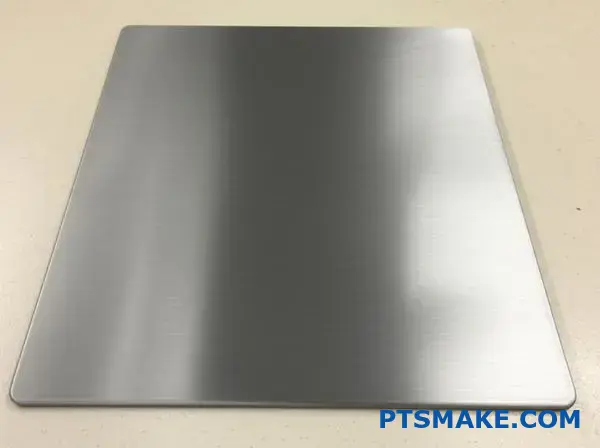

Beyond the Alloy: Produkcja ma znaczenie

Nawet w przypadku idealnego stopu, etapy produkcji i przygotowania przed dotarciem części do zbiornika do anodowania mają kluczowe znaczenie. Wykończenie powierzchni uzyskane podczas obróbki CNC ma bezpośredni wpływ na ostateczny wygląd. Bardziej szorstka powierzchnia spowoduje bardziej matowe wykończenie po anodowaniu, podczas gdy wysoce wypolerowana powierzchnia zapewni jaśniejszy, bardziej lśniący wygląd. W PTSMAKE zarządzamy całym procesem, od obróbki skrawaniem po wykończenie, zapewniając idealne dopasowanie przygotowania powierzchni do pożądanego efektu anodowania. Kontrola ta zapobiega nieoczekiwanym rezultatom i zapewnia, że części spełniają specyfikacje estetyczne i funkcjonalne za każdym razem.

Wpływ wykończenia powierzchni na anodowany wygląd

| Początkowe wykończenie powierzchni | Wynik anodowania (matowy vs błyszczący) | Najlepsze dla |

|---|---|---|

| Obróbka strumieniowo-ścierna | Jednolity, nieodblaskowy mat | Ukrywanie śladów obróbki, części o niskim połysku |

| Obróbka standardowa | Satyna do półpołysku | Komponenty funkcjonalne ogólnego przeznaczenia |

| Polerowany | Jasny, odblaskowy połysk | Wysokiej klasy elektronika użytkowa, kosmetyki |

Najlepsze aluminium do anodowania to równowaga między składem stopu a konkretnymi wymaganiami. Gatunki takie jak 5052 i 6061 oferują doskonałą wszechstronną wydajność, ale procesy obróbki wstępnej, takie jak wykończenie powierzchni obróbki CNC, odgrywają równie kluczową rolę w osiągnięciu doskonałego, spójnego wyniku.

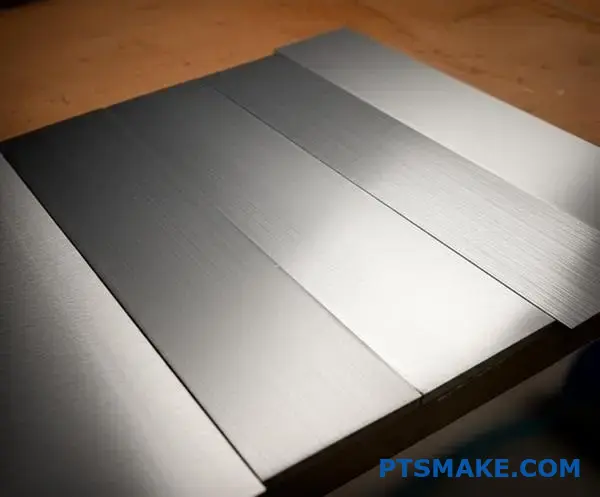

Czy trzeba wytrawiać aluminium przed anodowaniem?

Zmagasz się z plamistymi, nierównymi wykończeniami anodowanymi? Czy kiedykolwiek zdarzyło Ci się odrzucić partię części, ponieważ kolor nie był odpowiedni, co kosztowało Cię czas i pieniądze?

Tak, trawienie jest krytycznym i prawie zawsze niezbędnym krokiem przed anodowaniem aluminium. Usuwa cienką, niespójną natywną warstwę tlenku i drobne niedoskonałości powierzchni, tworząc jednolitą matową powierzchnię, która jest niezbędna do uzyskania wysokiej jakości, spójnego anodowanego wykończenia.

Dlaczego warto wytrawiać chemicznie

Wytrawianie to coś więcej niż tylko głębokie czyszczenie; to podstawowy etap przygotowania powierzchni. Jego głównym zadaniem jest stworzenie idealnie jednolitej powierzchni, która jest podstawą nieskazitelnej powłoki anodowanej. Można to porównać do gruntowania ściany przed malowaniem. Bez tego każda drobna wada na oryginalnej powierzchni zostanie powiększona po procesie anodowania. Proces ten usuwa naturalną, niejednolitą warstwę tlenku, która tworzy się na aluminium natychmiast po wystawieniu na działanie powietrza. Wygładza również mikroskopijne zadrapania i usuwa osadzone zanieczyszczenia. międzymetaliczny5 cząstki pozostałe po obróbce. W PTSMAKE odkryliśmy, że odpowiednie wytrawianie jest najbardziej niezawodnym sposobem na zagwarantowanie spójności kolorów i przyczepności powłoki w całym cyklu produkcyjnym.

| Cecha | Bez wytrawiania | Z wytrawianiem |

|---|---|---|

| Wykończenie powierzchni | Niejednolite, mogą wykazywać linie | Jednolite, matowe wykończenie |

| Spójność kolorów | Często plamiste lub nierówne | Doskonały i spójny |

| Przyczepność | Skłonność do słabego wiązania | Silna, niezawodna przyczepność |

| Odporność na korozję | Zmniejszona wydajność | Zoptymalizowana wydajność |

Dostosowanie wytrawiania do aplikacji

Nie wszystkie procesy trawienia są takie same. Rodzaj użytej substancji chemicznej, jej stężenie, temperatura i czas zanurzenia to zmienne, które dostosowujemy w oparciu o stop aluminium i pożądany wygląd końcowy. Na przykład, trawienie żrące (przy użyciu wodorotlenku sodu) tworzy klasyczne matowe wykończenie, które świetnie nadaje się do ukrywania drobnych defektów. Jednak wytrawianie kwasem może być wybrane w celu uzyskania jaśniejszego, bardziej błyszczącego wykończenia, często nazywanego "jasnym anodowaniem zanurzeniowym". W oparciu o wyniki naszych testów, różne stopy również reagują inaczej. Na przykład stop 7075 wymaga bardziej starannie kontrolowanego procesu niż stop 6061, aby uniknąć nadmiernego wytrawiania, które może zagrozić tolerancjom wymiarowym. To właśnie tutaj doświadczenie w obróbce skrawaniem i wykańczaniu staje się niezbędne do dostarczania części spełniających precyzyjne specyfikacje.

| Typ wytrawiania | Główny przypadek użycia | Wynik końcowy |

|---|---|---|

| Wytrawianie żrące | Ogólny cel, ukrywanie wad | Rozproszony, matowy wygląd |

| Wytrawianie kwasem | Dekoracyjne, jasne wykończenia | Jasny, lśniący wygląd |

| Bez wytrawiania (rzadkie) | Podczas konserwacji linii maszyn | Zachowuje oryginalną teksturę |

| Mieszanki niestandardowe | Szczególne wymagania dotyczące kosmetyków | Od satynowego do matowego |

Krótko mówiąc, trawienie jest istotnym krokiem przed anodowaniem. Czyści i ujednolica powierzchnię aluminium, usuwając naturalną warstwę tlenku i drobne wady. To przygotowanie zapewnia spójną, anodowaną powłokę o wysokiej przyczepności, chociaż konkretna metoda trawienia może być dostosowana do stopu i pożądanego wykończenia.

Jak długo trwa anodowanie?

Czy kiedykolwiek wybrałeś anodowane wykończenie, tylko po to, aby zobaczyć, jak blaknie lub zawodzi wcześniej niż oczekiwano? Otaczające środowisko jest często pomijanym czynnikiem, który decyduje o jego prawdziwej trwałości.

Zazwyczaj anodowana powłoka wytrzymuje 10-20 lat. Wysokiej jakości anodowanie twarde typu III może przekroczyć ten okres, podczas gdy dekoracyjne wykończenia typu II mogą tego nie zrobić. Rzeczywista żywotność zależy od ekspozycji na środowisko, zużycia i właściwej konserwacji.

Wpływ środowiska na trwałość anodowania

Środowisko pracy jest najbardziej krytycznym czynnikiem. Część używana w pomieszczeniach przetrwa dłużej niż ta wystawiona na działanie mgły solnej lub zanieczyszczeń przemysłowych.

Promieniowanie UV i warunki atmosferyczne

W przypadku zastosowań zewnętrznych głównym wrogiem jest promieniowanie UV, które z czasem powoduje blaknięcie kolorów. Podczas gdy ochronna warstwa tlenku pozostaje, wartość estetyczna może ulec zmniejszeniu. Z naszego doświadczenia w projektach architektonicznych klientów wynika, że kluczowe znaczenie ma wybór barwnika odpornego na promieniowanie UV i odpowiedni proces uszczelniania. Ekspozycja na kwaśne deszcze lub unoszące się w powietrzu chemikalia może również powoli wytrawiać powierzchnię, zmniejszając jej właściwości ochronne i potencjalnie prowadząc do takich problemów, jak korozja galwaniczna6 jeśli obecne są inne metale.

Zróżnicowanie długości życia w zależności od środowiska

| Typ środowiska | Typowa długość życia (typ II) | Typowa żywotność (typ III) |

|---|---|---|

| Kryty, kontrolowany | 20+ lat | 20+ lat |

| Outdoor, Miejski | 10-15 lat | 15-20 lat |

| Wybrzeże/morze | 5-10 lat | 10-15 lat |

| Przemysłowe/chemiczne | 3-8 lat | 7-12 lat |

Konserwacja: Klucz do trwałego wykończenia

Sposób czyszczenia i konserwacji anodowanych części ma bezpośredni wpływ na ich żywotność. Agresywne czyszczenie może wyrządzić więcej szkody niż pożytku, usuwając warstwę, którą chcesz zachować.

Właściwy sposób czyszczenia

Najlepsze podejście jest delikatne i konsekwentne. W PTSMAKE doradzamy naszym partnerom wdrożenie prostych protokołów czyszczenia w celu ochrony ich inwestycji. Użycie łagodnego mydła lub detergentu z wodą jest zwykle wystarczające do usunięcia brudu i zanieczyszczeń bez uszkodzenia wykończenia. Jest to prosty krok, który pozwala zachować zarówno wygląd, jak i funkcjonalność anodowania.

Najlepsze praktyki czyszczenia

| Do | Nie |

|---|---|

| Używać łagodnego mydła i wody | Używanie silnych alkalicznych lub kwaśnych środków czyszczących |

| Nakładać miękką szmatką/gąbką | Używaj padów ściernych lub wełny stalowej |

| Dokładnie spłukać czystą wodą | Pozostawić roztwory czyszczące do wyschnięcia na powierzchni |

| Sprzątanie według regularnego harmonogramu | Używać silnych rozpuszczalników organicznych |

Żywotność anodowanego wykończenia nie jest stała; jest to zmienna dynamiczna. Choć może ona trwać ponad 20 lat, zależy to od wyboru odpowiedniego typu, uwzględnienia środowiska i przestrzegania właściwego, nieściernego harmonogramu konserwacji.

Co się stanie, jeśli nie anodyzujesz aluminium?

Czy kiedykolwiek myślałeś o pominięciu etapu anodowania części aluminiowych, aby obniżyć koszty? Wydaje się, że to łatwa oszczędność, ale taka decyzja może prowadzić do poważnych długoterminowych problemów.

Jeśli aluminium nie zostanie poddane anodowaniu, materiał ten pozostanie podatny na korozję, zarysowania i ogólne zużycie. Niepoddana obróbce powierzchnia jest bardziej miękka, mniej trwała i nie ma lepszej estetyki i izolacji elektrycznej, którą zapewnia proces anodowania, co grozi przedwczesną awarią komponentów.

Nieodłączna wrażliwość surowego aluminium

Podczas gdy surowe aluminium naturalnie tworzy cienką, twardą warstwę tlenku, która zapewnia pewną ochronę, warstwa ta jest niezwykle cienka i łatwa do uszkodzenia. Proces ten jest formą naturalnego pasywacja7. Jednak w przypadku większości zastosowań przemysłowych ta naturalna ochrona jest niewystarczająca. W naszych poprzednich projektach widzieliśmy, że nieobrobione części szybko ulegają uszkodzeniu pod wpływem wilgoci, chemikaliów, a nawet częstej obsługi. Brak solidnej, kontrolowanej warstwy tlenku - którą zapewnia anodowanie - naraża komponent na uszkodzenia.

Właściwości aluminium surowego i anodowanego

| Cecha | Surowe aluminium | Anodowane aluminium |

|---|---|---|

| Odporność na korozję | Niski do umiarkowanego | Wysoki do bardzo wysokiego |

| Twardość | Bardziej miękki | Znacznie trudniejsze |

| Odporność na zużycie | Słaby | Doskonały |

| Izolacja elektryczna | Przewodzący | Izolacja |

Ta tabela wyraźnie pokazuje kompromisy. Decyzja o braku anodowania skutkuje słabszą, mniej niezawodną częścią.

Więcej niż trwałość: Estetyczne i funkcjonalne kompromisy

Pominięcie anodowania nie tylko wpływa na trwałość, ale także ogranicza potencjał funkcjonalny i estetyczny części. Nieobrobione aluminium ma gładkie, często niespójne wykończenie, na którym łatwo widać odciski palców i plamy. Jeśli komponent jest widoczną częścią produktu konsumenckiego, może to znacznie obniżyć jego postrzeganą jakość. Co więcej, proces anodowania tworzy porowatą powierzchnię idealną do przyjmowania barwników, umożliwiając szeroki zakres opcji kolorystycznych, które są integralną częścią wykończenia, a nie tylko powłoką powierzchniową.

Kwestie przyczepności dla wykończeń wtórnych

Jeśli planujesz malować lub nakładać inne powłoki na aluminium, nieobrobiona powierzchnia może być problematyczna. Naturalna warstwa tlenku nie jest idealnym podkładem. Anodowanie tworzy powierzchnię o doskonałych właściwościach wiązania molekularnego, zapewniając, że farba, kleje i inne wykończenia przylegają znacznie mocniej i dłużej bez odpryskiwania lub łuszczenia.

Krótko mówiąc, brak anodowania aluminium naraża je na szybką korozję i zużycie. Tracisz również na zwiększonej trwałości, opcjach estetycznych, takich jak niestandardowe kolory, oraz doskonałej powierzchni do nakładania farb lub klejów, co ostatecznie wpływa na długoterminową wydajność i wartość części.

Ile kosztuje anodowanie części obrabianych CNC?

Czy kiedykolwiek otrzymałeś wycenę anodowania i zastanawiałeś się, dlaczego ceny różnią się tak bardzo w przypadku pozornie prostych części? Ta zmienność może sprawić, że budżet na obróbkę końcową stanie się prawdziwym wyzwaniem.

Anodowanie zazwyczaj dodaje od 5% do 15% do całkowitego kosztu części obrabianej CNC. Ostateczna cena zależy od typu anodowania (typ II vs typ III), grubości powłoki, rozmiaru części, ilości partii i wszelkich złożonych wymagań dotyczących maskowania.

Podział głównych czynników wpływających na koszty

Koszt anodowania nie jest pojedynczą opłatą ryczałtową; jest to suma kilku czynników bezpośrednio związanych z samym procesem. Zrozumienie tych czynników pomaga w dokładniejszym prognozowaniu budżetu. W poprzednich projektach w PTSMAKE widzieliśmy, jak niewielkie zmiany specyfikacji mogą wpłynąć na ostateczną cenę. Podstawą anodowania jest pasywacja elektrolityczna8 proces, który tworzy ochronną warstwę tlenku.

Typ i grubość anodowania

Rodzaj anodowania jest najbardziej znaczącym czynnikiem kosztowym. Typ III, czyli twarde anodowanie, wymaga więcej energii, dłuższego czasu przetwarzania i działa w niższych temperaturach, co czyni go droższym niż standardowy typ II.

| Czynnik | Typ II (kwas siarkowy) | Typ III (twarda powłoka) |

|---|---|---|

| Użycie podstawowe | Dekoracyjna, łagodna odporność na korozję | Odporność na zużycie, wysoka trwałość |

| Typowa grubość | 0.0002" - 0.001" | 0.001" - 0.004" |

| Koszt względny | Podstawa | 1,5x - 2,5x Podstawa |

Czynniki operacyjne wpływające na cenę

Poza specyfikacjami technicznymi, szczegóły logistyczne i operacyjne odgrywają kluczową rolę w określaniu ostatecznego kosztu anodowania. Czynniki te są często związane z robocizną i obsługą wymaganą dla konkretnych części. Nie chodzi tylko o chemię; chodzi o fizyczny proces obsługi każdego komponentu.

Wielkość partii i regały

Anodowanie jest procesem wsadowym. Większe partie rozkładają koszty konfiguracji i robocizny na większą liczbę jednostek, znacznie obniżając koszt w przeliczeniu na część.

| Rozmiar partii | Koszt części (względny) | Uwagi |

|---|---|---|

| 1-10 Części | Wysoki | Zdominowane przez opłaty instalacyjne |

| 50-100 części | Średni | Dobra ekonomia skali |

| Ponad 500 części | Niski | Najbardziej opłacalne |

Maskowanie i zaślepianie

Jeśli niektóre obszary części muszą pozostać wolne od anodowania, wymagają one ręcznego maskowania lub zaślepiania. Jest to pracochłonny etap, który generuje znaczne koszty, zwłaszcza w przypadku złożonych geometrii z wieloma maskowanymi elementami.

Koszty anodowania stanowią niewielką, ale ważną część budżetu. Ostateczna cena zależy od wyborów technicznych, takich jak rodzaj anodowania i grubość warstwy, a także czynników operacyjnych, takich jak wielkość partii i złożoność wymaganego maskowania.

Wybierz najlepsze rozwiązanie do anodowania dzięki doświadczeniu PTSMAKE

Wciąż zastanawiasz się pomiędzy anodowaniem a malowaniem proszkowym dla swojego kolejnego projektu? Nie pozwól, aby niewłaściwe wykończenie powierzchni pogorszyło jakość lub opóźniło harmonogram! Podejmij współpracę z PTSMAKE, aby uzyskać wskazówki ekspertów i precyzyjną produkcję na najwyższym poziomie. Pomożemy Ci wybrać idealne wykończenie anodowania dostosowane do Twoich potrzeb - zapewniając trwałość, niezawodność i opłacalność za każdym razem. Skontaktuj się z PTSMAKE już teraz i zwiększyć wydajność części od prototypu do produkcji.

Kliknij, aby zrozumieć naukę stojącą za tym procesem konwersji i sposób, w jaki tworzy on doskonałą warstwę ochronną. ↩

Kliknij, aby zrozumieć podstawowy proces naukowy stojący za warstwą ochronną anodowania. ↩

Zrozumienie, w jaki sposób interakcje powierzchniowe, takie jak tarcie i zużycie, wpływają na żywotność komponentów. ↩

Dowiedz się, jak te mikroskopijne elementy stopu mogą wpływać na końcowe wykończenie anodowane i na co należy zwrócić uwagę. ↩

Poznaj te mikroskopijne cząstki stopu i dowiedz się, jak mogą one wpływać na końcowe wykończenie powierzchni obrabianych części. ↩

Dowiedz się, w jaki sposób kontakt z innymi metalami może powodować korozję galwaniczną i skrócić żywotność anodowanego wykończenia. ↩

Dowiedz się, jak przebiega ten naturalny proces ochronny i dlaczego często nie jest on wystarczający w przypadku wymagających zastosowań. ↩

Dowiedz się, w jaki sposób proces ten tworzy trwałą, odporną na korozję powierzchnię na częściach aluminiowych. ↩