Czy masz trudności ze znalezieniem precyzyjnych rozwiązań produkcyjnych dla złożonych komponentów z tworzyw sztucznych, które spełniają Twoje dokładne specyfikacje? Tradycyjne metody produkcji często zawodzą, gdy potrzebne są wąskie tolerancje, skomplikowane geometrie i stała jakość w krytycznych zastosowaniach w przemyśle lotniczym, urządzeniach medycznych i robotyce.

Obróbka CNC tworzyw sztucznych zapewnia precyzyjnie zaprojektowane komponenty, wykorzystując sterowane komputerowo narzędzia tnące do usuwania materiału z bloków z tworzywa sztucznego, tworząc części o tolerancjach tak wąskich jak ±0,005" i złożonych geometriach, których nie można osiągnąć tradycyjnymi metodami.

Dobór odpowiedniego partnera produkcyjnego ma ogromny wpływ na powodzenie projektu. Pracowałem z zespołami inżynierów, którzy borykali się z opóźnieniami, problemami z jakością i przerwami w komunikacji z dostawcami. Dobra wiadomość jest taka, że zrozumienie podstaw obróbki CNC tworzyw sztucznych może pomóc w podejmowaniu lepszych decyzji, unikaniu typowych pułapek i usprawnieniu procesu zaopatrzenia. Pozwól, że przedstawię Ci, co każdy inżynier powinien wiedzieć o tym precyzyjnym rozwiązaniu produkcyjnym.

Zrozumienie procesów obróbki CNC tworzyw sztucznych?

Czy kiedykolwiek zastanawiałeś się, w jaki sposób cyfrowy projekt staje się fizyczną, precyzyjną częścią z tworzywa sztucznego? Niezrozumienie tego procesu może prowadzić do kosztownych strat materiałowych i opóźnień projektu, zmieniając genialny pomysł w frustrującą porażkę.

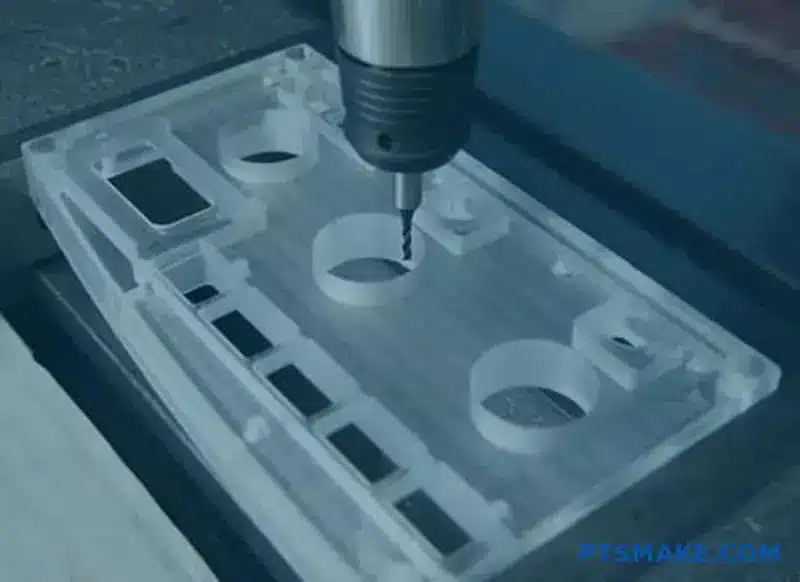

Obróbka CNC tworzyw sztucznych to zautomatyzowany, subtraktywny proces produkcyjny. Wykorzystuje on sterowane komputerowo maszyny do precyzyjnego cięcia, wiercenia i kształtowania litego bloku tworzywa sztucznego w oparciu o cyfrowy model CAD, tworząc bardzo dokładne i powtarzalne komponenty.

Podróż od pliku cyfrowego do części fizycznej

Magia obróbki CNC tworzyw sztucznych tkwi w jej systematycznym i zautomatyzowanym przepływie pracy. Jest to proces, który przekłada cyfrową koncepcję na namacalny obiekt z niewiarygodną dokładnością. Przeanalizujmy najważniejsze kroki, które sprawiają, że ta transformacja jest możliwa.

Krok 1: Podstawa modelu CAD

Wszystko zaczyna się od cyfrowego projektu. Korzystając z oprogramowania do projektowania wspomaganego komputerowo (CAD), inżynierowie tworzą szczegółowy model 2D lub 3D części. Ten cyfrowy plik jest czymś więcej niż tylko obrazem; zawiera dokładne wymiary, geometrię i tolerancje wymagane dla końcowego komponentu. Jakość i precyzja modelu CAD ma bezpośredni wpływ na jakość gotowej części, więc prawidłowe wykonanie tego etapu ma kluczowe znaczenie. W naszych poprzednich projektach w PTSMAKE odkryliśmy, że dobrze zdefiniowany plik CAD eliminuje niejasności i przyspiesza cały proces produkcji.

Krok 2: Programowanie CAM i G-Code

Po sfinalizowaniu modelu CAD jest on importowany do oprogramowania do komputerowego wspomagania produkcji (CAM). Oprogramowanie to działa jak tłumacz, przekształcając model wizualny w zestaw instrukcji zrozumiałych dla maszyny CNC. Instrukcje te, znane jako kod G, dyktują każdy ruch wykonywany przez maszynę - od ścieżek narzędzi i prędkości skrawania po obroty wrzeciona i prędkości posuwu. Programista CAM opracowuje również strategię najbardziej wydajnego sposobu obróbki części, optymalizując ją pod kątem prędkości przy jednoczesnym zachowaniu wymaganych parametrów. wykończenie powierzchni i dokładność. Ten etap wymaga połączenia umiejętności technicznych i praktycznego doświadczenia, aby zapewnić bezpieczne i skuteczne działanie maszyny.

Krok 3: Konfiguracja maszyny i przygotowanie materiału

Po przygotowaniu kodu G proces przenosi się do hali produkcyjnej. Wykwalifikowany mechanik mocuje blok wybranego tworzywa sztucznego na stole roboczym maszyny CNC. Następnie ładuje odpowiednie narzędzia tnące do uchwytu narzędziowego maszyny i precyzyjnie je kalibruje. Kod G jest ładowany do sterownika maszyny i ustawiany jest punkt początkowy ("zerowa" pozycja). Ta faza konfiguracji jest drobiazgowa, ponieważ każdy błąd w wyrównaniu lub kalibracji narzędzia może zagrozić dokładności części. Maszyna wykonuje serię obliczonych ruchów lub Interpolacja1aby uzyskać pożądany kształt.

| Etap | Podstawowa funkcja | Kluczowy wynik |

|---|---|---|

| Projektowanie CAD | Tworzenie szczegółowego modelu cyfrowego 2D lub 3D. | Plik .STEP, .STL lub .IGES |

| Programowanie CAM | Przetłumaczenie modelu CAD na instrukcje maszynowe. | Program G-code |

| Konfiguracja maszyny | Przygotowanie maszyny, materiału i oprzyrządowania. | Zabezpieczony obrabiany przedmiot |

| Obróbka skrawaniem | Automatyczne usuwanie materiału w celu utworzenia części. | Gotowy komponent |

Dlaczego CNC jest preferowaną metodą produkcji części z tworzyw sztucznych?

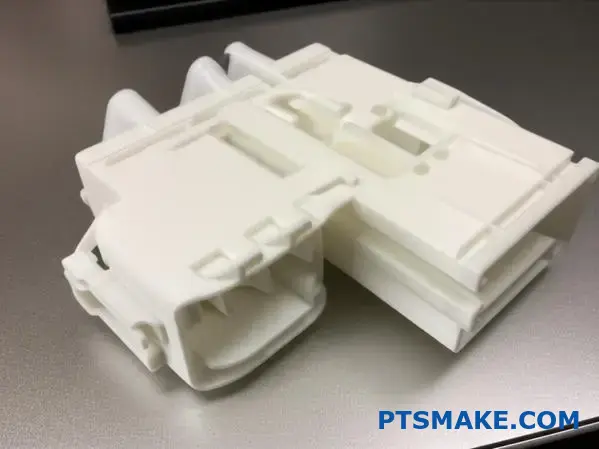

Podczas gdy istnieją inne metody, takie jak druk 3D lub formowanie wtryskowe, obróbka CNC tworzyw sztucznych zajmuje wyjątkową i istotną pozycję, szczególnie w przypadku prototypowania i produkcji nisko- i średnioseryjnej. Jej zalety są szczególnie widoczne w branżach, w których precyzja i integralność materiału nie podlegają negocjacjom, takich jak lotnictwo, urządzenia medyczne i elektronika.

Niezrównana precyzja i wąskie tolerancje

Podstawową zaletą obróbki CNC jest jej wyjątkowa dokładność. Ponieważ proces ten jest sterowany komputerowo i wykorzystuje sztywne narzędzia skrawające, może on konsekwentnie osiągać bardzo wysoką dokładność. wąskie tolerancjeczęsto z dokładnością do ±0,005 cala (0,127 mm) lub nawet większą. Ten poziom precyzji ma kluczowe znaczenie w przypadku części, które muszą idealnie pasować do siebie w większym zespole, takich jak komponenty instrumentów medycznych lub systemów lotniczych. W przeciwieństwie do metod, w których materiały mogą wypaczać się lub kurczyć w nieprzewidywalny sposób, obróbka CNC zapewnia niezawodne i powtarzalne wyniki od pierwszej do ostatniej części.

Doskonałe właściwości materiału i wszechstronność

Obróbka CNC rozpoczyna się od litego bloku wytłaczanego lub odlewanego plastiku, który ma lepsze właściwości mechaniczne w porównaniu do warstwowej struktury tworzonej przez druk 3D. Gotowa część zachowuje wytrzymałość, odporność chemiczną i stabilność termiczną surowca. Proces ten obsługuje również szeroką gamę tworzyw sztucznych klasy inżynieryjnej, w tym PEEK, Delrin (POM), Nylon, Akryl i Poliwęglan. Ta wszechstronność pozwala inżynierom wybrać idealny materiał do konkretnego zastosowania, niezależnie od tego, czy wymaga on wysokiej trwałości dla części samochodowej, czy biokompatybilności dla urządzenia medycznego.

Złożone geometrie i doskonałe wykończenie powierzchni

Nowoczesne wieloosiowe maszyny CNC (takie jak systemy 3-osiowe, 4-osiowe i 5-osiowe) mogą tworzyć niezwykle złożone kształty, podcięcia i skomplikowane elementy, które byłyby trudne lub niemożliwe do uformowania. Możliwości te dają projektantom ogromną swobodę. Co więcej, wykończenie powierzchni części z tworzyw sztucznych obrabianych CNC jest zazwyczaj gładkie i wolne od linii warstw typowych dla druku 3D, często wymagając niewielkiej lub żadnej obróbki końcowej.

| Cecha | Obróbka CNC tworzyw sztucznych | Formowanie wtryskowe |

|---|---|---|

| Idealna objętość | Niski do średniego (1-10 000) | Wysoki (10 000+) |

| Koszt początkowy | Niski (brak pleśni) | Wysoki (koszt formy) |

| Czas realizacji | Post (dni) | Wolno (tygodnie/miesiące) |

| Elastyczność projektowania | Wysoki (łatwy do modyfikacji) | Niski (kosztowna modyfikacja) |

Obróbka CNC tworzyw sztucznych to zautomatyzowany proces, który przekształca cyfrowy plik CAD w fizyczną część za pomocą subtraktywnego przepływu pracy. Jest ona preferowana ze względu na wysoką precyzję, wszechstronność materiałów i zdolność do wytwarzania złożonych komponentów o doskonałych właściwościach mechanicznych, co czyni ją idealną dla wielu branż.

Wybór odpowiednich tworzyw sztucznych do obróbki CNC.

Czy kiedykolwiek wybrałeś tworzywo sztuczne, które wydawało się idealne na papierze, ale okazało się, że zawiodło podczas obróbki lub w ostatecznym zastosowaniu? Takie niedopasowanie może zniweczyć cały projekt.

Wybór odpowiedniego tworzywa sztucznego wymaga starannego wyważenia właściwości mechanicznych materiału, jego odporności na czynniki środowiskowe, takie jak temperatura i chemikalia, oraz jego skrawalności. Wybór ten ma bezpośredni wpływ na końcową wydajność, trwałość i ogólny koszt projektu.

Kiedy podchodzę do nowego projektu obróbki cnc tworzyw sztucznych, pierwsza rozmowa z inżynierem zawsze dotyczy materiału. To podstawa całego projektu. Błąd oznacza stratę czasu i pieniędzy. Musimy myśleć nie tylko o podstawowym kształcie części i wziąć pod uwagę cały jej cykl życia.

Kluczowe właściwości materiału do rozważenia

Wytrzymałość mechaniczna i trwałość

Chodzi o to, jak część poradzi sobie ze stresem. Czy będzie pod stałym obciążeniem? Czy musi wytrzymywać uderzenia? Materiały takie jak poliwęglan (PC) i PEEK oferują wyjątkową odporność na uderzenia, dzięki czemu nadają się do obudów ochronnych lub elementów o wysokim zużyciu. Z kolei materiał taki jak akryl (PMMA) jest bardziej kruchy, więc lepiej nadaje się do zastosowań, w których przejrzystość optyczna jest kluczowa, a uderzenia są minimalne.

Odporność termiczna

Temperatura pracy jest czynnikiem krytycznym. Część zaprojektowana dla środowiska o temperaturze pokojowej szybko zawiedzie w aplikacji o wysokiej temperaturze. Na przykład, acetal (POM) ma doskonałą smarowność i sztywność, ale zaczyna się odkształcać w niższych temperaturach w porównaniu do PEEK, który zachowuje swoją wytrzymałość w temperaturach znacznie powyżej 150°C. W oparciu o nasze wewnętrzne testy, zrozumienie ciągłej temperatury pracy nie podlega negocjacjom.

Odporność chemiczna

Zastanów się, z jakimi substancjami część może mieć kontakt. Czy będzie narażona na działanie olejów, rozpuszczalników lub środków czyszczących? Na przykład, polipropylen (PP) jest znany z doskonałej odporności na szeroką gamę chemikaliów, co czyni go idealnym rozwiązaniem dla sprzętu laboratoryjnego lub pojemników na płyny. Niektóre materiały, takie jak ABS, mogą zostać uszkodzone przez pewne rozpuszczalniki, prowadząc do przedwczesnej awarii. Ważne jest również, aby wziąć pod uwagę, w jaki sposób higroskopijny2 materiał, ponieważ wchłonięta wilgoć może zmienić jego właściwości.

Oto krótkie porównanie niektórych popularnych materiałów, z którymi pracujemy w PTSMAKE:

| Materiał | Wytrzymałość na rozciąganie | Maksymalna temperatura pracy. | Odporność chemiczna |

|---|---|---|---|

| ABS | Umiarkowany | ~80°C | Uczciwy |

| Poliwęglan (PC) | Wysoki | ~120°C | Uczciwy |

| Acetal (POM) | Wysoki | ~90°C | Dobry |

| PEEK | Bardzo wysoka | ~250°C | Doskonały |

Poza podstawowymi właściwościami, ogromną rolę w podjęciu ostatecznej decyzji odgrywają względy praktyczne, takie jak obrabialność i koszty. Wysokowydajny materiał może wydawać się idealny, ale jeśli drastycznie zwiększa czas i koszty obróbki, może nie być najbardziej efektywnym rozwiązaniem dla danego projektu. To właśnie tutaj doświadczenie w obróbce tworzyw sztucznych cnc staje się nieocenione.

Równoważenie wydajności, kosztów i obrabialności

Kompromis między kosztami a wydajnością

Inżynierowie naturalnie pragną materiałów o najlepszych parametrach, ale budżet jest zawsze realny. Wysokowydajne polimery, takie jak PEEK lub Ultem, mogą kosztować znacznie więcej za kilogram niż podstawowe tworzywa sztuczne, takie jak ABS lub PP. Kluczem jest zdefiniowanie właściwości "must-have" w porównaniu do tych "nice-to-have". W wielu poprzednich projektach odkryliśmy, że materiał średniej klasy, taki jak Delrin (POM), często zapewnia idealną równowagę między doskonałymi właściwościami mechanicznymi i rozsądnymi kosztami w wielu zastosowaniach.

Wpływ obrabialności

Nie wszystkie tworzywa sztuczne są sobie równe, jeśli chodzi o obróbkę skrawaniem.

- Miękkie tworzywa sztuczne: Materiały takie jak polipropylen mogą być "gumowate", co utrudnia uzyskanie czystych cięć i wąskich tolerancji. Mogą się topić lub odkształcać, jeśli prędkość cięcia i posuw nie są idealnie skalibrowane.

- Twarde, kruche tworzywa sztuczne: Materiały takie jak akryl są podatne na odpryskiwanie lub pękanie, jeśli nie obchodzi się z nimi ostrożnie. Wymaga to specjalnego oprzyrządowania i bardziej ostrożnego podejścia do obróbki.

- Tworzywa ścierne: Warianty wypełnione szkłem, choć mocniejsze, mogą powodować szybkie zużycie narzędzi, co zwiększa koszty oprzyrządowania i czas produkcji. Nasz zespół w PTSMAKE opracował specjalne protokoły dla tych materiałów, aby utrzymać wydajność.

Wybór materiału ma bezpośredni wpływ na czas i złożoność procesu obróbki, co z kolei wpływa na ostateczny koszt części.

| Materiał | Koszt względny | Trudność obróbki | Typowe zastosowania |

|---|---|---|---|

| Akryl (PMMA) | Niski | Umiarkowany (kruchy) | Soczewki, rury świetlne, wyświetlacze |

| Polipropylen (PP) | Bardzo niski | Umiarkowany (gumowaty) | Żywe zawiasy, zbiorniki płynów |

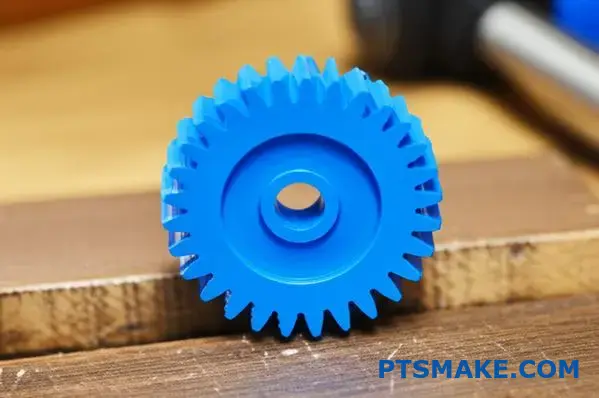

| Delrin (POM) | Umiarkowany | Łatwy | Koła zębate, łożyska, przyrządy |

| PEEK | Bardzo wysoka | Trudne | Implanty medyczne, części lotnicze i kosmiczne |

Ostatecznie, najlepszy wybór to decyzja wspólna. Omawiając wymagania aplikacji i budżet projektu, możemy zidentyfikować materiał, który zapewni wymaganą wydajność bez zbędnych wydatków.

Wybór odpowiedniego tworzywa sztucznego wymaga zrównoważenia właściwości mechanicznych, termicznych i chemicznych z praktycznymi realiami budżetu i harmonogramu produkcji. Takie całościowe spojrzenie zapewnia, że część obrabiana CNC jest nie tylko funkcjonalna i trwała, ale także opłacalna i możliwa do wyprodukowania.

Osiąganie wąskich tolerancji i złożonych geometrii.

Czy kiedykolwiek zaprojektowałeś plastikową część ze złożonymi krzywiznami i ciasnymi pasowaniami, ale martwiłeś się, czy w ogóle da się ją wykonać? Co jeśli najmniejszy błąd wymiarowy zrujnuje działanie całego zespołu?

Obróbka CNC tworzyw sztucznych bezpośrednio rozwiązuje ten problem, wykorzystując sterowaną komputerowo precyzję do wycinania złożonych kształtów i osiągania niezwykle wąskich tolerancji. W szczególności maszyny wieloosiowe mogą tworzyć skomplikowane geometrie w jednej konfiguracji, zapewniając zarówno dokładność, jak i powtarzalność w najbardziej wymagających zastosowaniach.

Podstawa precyzji: Zrozumienie tolerancji

W inżynierii "tolerancja" to po prostu dopuszczalna wielkość odchylenia dla dowolnego wymiaru. Nic nie może być wyprodukowane w dokładnym rozmiarze, więc tolerancje definiują zakres "idź / nie idź". Dla wielu zastosowań, standardowa tolerancja ±0,005" (0,127 mm) jest wystarczająca. Jednak w przypadku części o wysokiej wydajności, zwłaszcza tych w zespołach, musimy osiągnąć znacznie mniejsze tolerancje. To właśnie tutaj precyzja obróbki CNC staje się niezbędna. Pozwala nam ona kontrolować wymiary z dokładnością do kilku tysięcznych cala, zapewniając, że części pasują i działają dokładnie tak, jak zostały zaprojektowane. Zachowanie tak wąskich tolerancji w przypadku tworzyw sztucznych wymaga dogłębnego zrozumienia, jak różne materiały zachowują się podczas obróbki - niektóre tworzywa sztuczne mogą odkształcać się pod wpływem nacisku narzędzia lub rozszerzać się pod wpływem ciepła.

Obróbka wieloosiowa: Klucz do złożoności

Gdy projekt zawiera podcięcia, otwory pod kątem lub gładkie, organiczne powierzchnie, tradycyjna obróbka 3-osiowa nie spełnia oczekiwań. To właśnie w tym przypadku maszyny wieloosiowe stanowią przełom w obróbce CNC tworzyw sztucznych.

Czym jest obróbka wieloosiowa?

Podczas gdy maszyna 3-osiowa przesuwa narzędzie wzdłuż osi liniowych X, Y i Z, maszyna 5-osiowa dodaje dwie osie obrotowe. Pozwala to narzędziu tnącemu zbliżyć się do przedmiotu obrabianego z praktycznie dowolnego kierunku. System sterowania maszyny przekłada dane CAD na precyzyjne ruchy, regulowane przez złożone kinematyka3 aby zapewnić idealną ścieżkę narzędzia. Możliwość ta uwalnia potencjał produkcji części, które kiedyś uważano za niemożliwe do obróbki w jednym kawałku.

Korzyści dla złożonych części z tworzyw sztucznych

Podstawową zaletą obróbki 5-osiowej jest możliwość obróbki złożonych kształtów w jednym ustawieniu. Za każdym razem, gdy część jest usuwana i ponownie mocowana w maszynie, istnieje niewielkie ryzyko wprowadzenia błędu. Wykonując część w jednym mocowaniu, drastycznie poprawiamy dokładność wymiarową i powtarzalność.

| Cecha | 3-osiowa obróbka CNC | 5-osiowa obróbka CNC |

|---|---|---|

| Złożoność części | Prosty do umiarkowanego | Wysokie, skomplikowane geometrie |

| Czas konfiguracji | Wiele ustawień dla złożonych części | Często pojedyncza konfiguracja |

| Dokładność | Dobre, ale grozi błędem przy ponownym konfigurowaniu | Doskonała, wysoka precyzja |

| Dostęp do narzędzi | Ograniczone do podejścia odgórnego | Możliwość dostępu do części pod wieloma kątami |

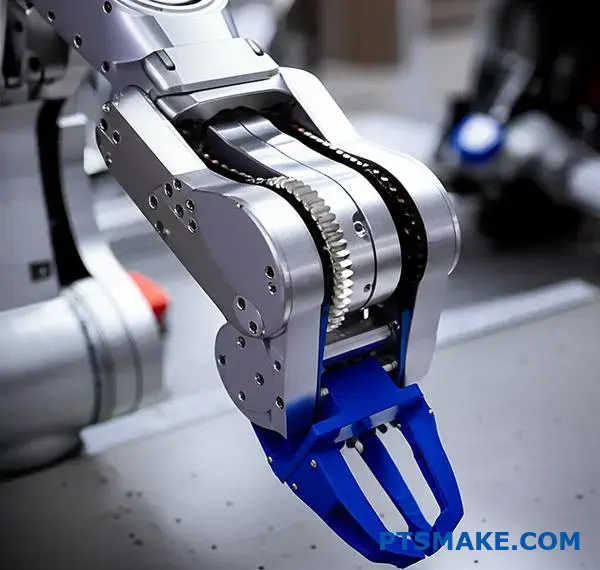

| Idealny dla | Obudowy, płyty, podstawowe wsporniki | Wirniki, implanty medyczne, ramiona robotyczne |

Precyzja w działaniu: Zastosowania specyficzne dla branży

W wielu sektorach osiągnięcie wąskich tolerancji to nie tylko wzorzec jakości; to podstawowy wymóg bezpieczeństwa, niezawodności i wydajności. Część, która jest niezgodna ze specyfikacją nawet o niewielki ułamek, może prowadzić do awarii systemu. W PTSMAKE współpracowaliśmy przy projektach, w których ten poziom precyzji nie podlegał negocjacjom.

Robotyka i automatyzacja

W ramieniu robota dziesiątki obrabianych maszynowo komponentów muszą idealnie do siebie pasować. Koła zębate, przeguby i szczęki efektora końcowego wymagają precyzyjnego wyrównania, aby działały bez zacięć i nadmiernego zużycia. Często używamy materiałów takich jak Delrin (POM) i PEEK ze względu na ich stabilność i wytrzymałość, zachowując wąskie tolerancje, aby zapewnić płynny, powtarzalny ruch przez miliony cykli.

Urządzenia medyczne

W przypadku komponentów medycznych precyzja może być kwestią życia i śmierci. Prowadnice chirurgiczne, części maszyn diagnostycznych i niestandardowe implanty muszą dokładnie odpowiadać specyfikacjom projektowym. W poprzednich projektach z klientami obrabialiśmy części z biokompatybilnych tworzyw sztucznych, takich jak Ultem i PEEK, gdzie tolerancje mierzone są w mikronach, zapewniając ich bezbłędną integrację z innymi komponentami i, co ważniejsze, bezpieczeństwo dla pacjentów.

Komponenty motoryzacyjne

Nowoczesny pojazd to złożony system czujników, złączy i modułów elektronicznych. Plastikowe obudowy tych komponentów muszą nie tylko idealnie pasować do ciasnych przestrzeni, ale także chronić wrażliwą elektronikę przed wibracjami, wilgocią i ekstremalnymi temperaturami. Precyzyjne dopasowanie jest niezbędne do stworzenia skutecznych uszczelnień i zapewnienia długoterminowej niezawodności.

| Przemysł | Typowy element z tworzywa sztucznego | Krytyczny wymóg tolerancji |

|---|---|---|

| Medyczny | Przewodnik chirurgiczny | ±0,001" (0,025 mm) |

| Robotyka | Szczęka chwytająca | ±0,002" (0,050 mm) |

| Motoryzacja | Obudowa czujnika | ±0,005" (0,127 mm) |

| Lotnictwo i kosmonautyka | Złącze wewnętrzne | ±0,003" (0,076 mm) |

Poza maszyną: Czynniki wpływające na precyzję

Chociaż najnowocześniejsza maszyna 5-osiowa ma kluczowe znaczenie, to tylko część równania. Prawdziwa precyzja wynika z całościowego podejścia. Wybór narzędzia skrawającego, prędkości skrawania i posuwów, jakość programowania CAM, a nawet temperatura w warsztacie - wszystko to odgrywa ważną rolę. Zrozumienie unikalnych właściwości każdego tworzywa sztucznego, takich jak jego współczynnik rozszerzalności cieplnej, ma kluczowe znaczenie dla kompensacji ruchu materiału podczas procesu obróbki CNC tworzyw sztucznych.

Osiąganie wąskich tolerancji w częściach z tworzyw sztucznych o złożonej geometrii jest niezbędne w branżach o krytycznym znaczeniu, takich jak medycyna, robotyka i motoryzacja. Zaawansowana obróbka CNC tworzyw sztucznych, zwłaszcza z możliwościami wieloosiowymi, zapewnia niezbędną precyzję, ale prawdziwy sukces zależy również od specjalistycznego programowania, znajomości materiałów i holistycznego podejścia do produkcji.

Najlepsze praktyki w zakresie konfiguracji narzędzi i maszyn.

Czy kiedykolwiek widziałeś doskonale zaprojektowaną plastikową część, która zawiodła z powodu złego wykończenia powierzchni lub nieprawidłowych wymiarów? Problem często nie leży w projekcie, ale w konfiguracji.

Osiągnięcie optymalnych wyników w obróbce tworzyw sztucznych metodą cnc wymaga zdyscyplinowanego podejścia. Wiąże się to z wyborem odpowiednich narzędzi skrawających do konkretnego tworzywa sztucznego, przeprowadzeniem precyzyjnej kalibracji maszyny i utrzymaniem czystej, metodycznej konfiguracji w celu zapewnienia dokładności wymiarowej i doskonałego wykończenia powierzchni.

Krytyczna rola doboru narzędzi

Sukces każdego projektu obróbki cnc tworzyw sztucznych zaczyna się na długo przed włączeniem maszyny. Zaczyna się od wyboru odpowiedniego narzędzia do danego zadania. W przeciwieństwie do metali, tworzywa sztuczne są słabymi przewodnikami ciepła. Użycie niewłaściwego narzędzia może szybko wygenerować tarcie wystarczające do stopienia materiału, skutkując gumowatym bałaganem i zniszczoną częścią.

Materiał narzędzia: Węglik a stal szybkotnąca (HSS)

W przypadku większości zastosowań związanych z tworzywami sztucznymi, narzędzia ze stali szybkotnącej (HSS) są wystarczające i opłacalne. Można je szlifować do bardzo ostrej krawędzi, co ma kluczowe znaczenie dla czystego ścinania plastiku, a nie jego wypychania. Jednak podczas pracy ze ściernymi, wzmocnionymi tworzywami sztucznymi, takimi jak nylon wypełniony włóknem szklanym lub PEEK wypełniony węglem, niezbędne są narzędzia z węglików spiekanych. W poprzednich projektach w PTSMAKE odkryliśmy, że doskonała odporność na zużycie węglika utrzymuje ostrą krawędź tnącą znacznie dłużej, zapobiegając gromadzeniu się ciepła, które prowadzi do topnienia i słabego wykończenia. Bez ostrej krawędzi, materiał jest po prostu ścierany, co pogarsza zarówno dokładność, jak i jakość powierzchni.

Geometria narzędzia: Więcej niż tylko ostrość

Kształt narzędzia jest równie ważny jak materiał, z którego zostało wykonane.

- Liczba fletów: Mniejsza liczba rowków wiórowych (zazwyczaj 1 lub 2) jest lepsza w przypadku tworzyw sztucznych. Zapewnia to więcej miejsca na odprowadzanie wiórów, zapobiegając ich gromadzeniu się, topieniu i przywieraniu do narzędzia lub części.

- Kąt helisy: Wyższy kąt pochylenia linii śrubowej pomaga wyciągać wióry w górę i z dala od strefy cięcia.

- Kąty pochylenia i prześwitu: Dodatnie kąty natarcia i wysokie kąty prześwitu zmniejszają siły tnące i tarcie. Skutkuje to czystszym cięciem przy mniejszej ilości ciepła. Z naszego doświadczenia wynika, że nawet niewielkie odchylenie w geometrii narzędzia może mieć wpływ na końcową część. Kluczowe znaczenie ma dokładne monitorowanie zużycia narzędzia, ponieważ tępe narzędzie zwiększa siły skrawania i wprowadza nadmierne ciepło, co może powodować naprężenia wewnętrzne i wypaczenie części. Niewielka ilość narzędzia Bicie4 może również prowadzić do powstania zbyt dużego otworu lub szczeliny.

Oto krótki przewodnik, którego używamy wewnętrznie, aby dopasować narzędzia do popularnych tworzyw sztucznych:

| Tworzywo sztuczne | Zalecany typ narzędzia | Kluczowe aspekty |

|---|---|---|

| Akryl (PMMA) | Pojedynczy flet, polerowany | Zapobiega pękaniu i zapewnia wyraźne wykończenie. |

| Delrin (POM) | 2-ostrzowy, ostry HSS/węglik spiekany | Maszyny z łatwością skupiają się na ewakuacji chipów. |

| PEEK (niewypełniony) | 2-ostrzowy węglik spiekany, ostry | Materiał ścierny; wymaga odpornego na zużycie oprzyrządowania. |

| Nylon (wypełniony szkłem) | Węglik 2-ostrzowy, powlekany | Wysoka ścieralność; powłoka wydłuża żywotność narzędzia. |

Procedury kalibracji i konfiguracji maszyny

Doskonałe narzędzie jest bezużyteczne, jeśli trzymająca je maszyna nie jest odpowiednio skonfigurowana i skalibrowana. W przypadku precyzyjnej obróbki cnc tworzyw sztucznych, spójność jest wszystkim, a ta spójność pochodzi z maszyny, która działa dokładnie tak, jak oczekiwano, za każdym razem. Nie jest to proces typu "ustaw i zapomnij"; wymaga on ciągłej uwagi.

Podstawa: Poziom i stabilność maszyny

Może to zabrzmieć banalnie, ale fizyczna stabilność maszyny CNC jest najważniejsza. Maszyna musi być idealnie wypoziomowana i stać na solidnym fundamencie, aby zminimalizować wibracje. Wibracje są wrogiem dobrego wykończenia powierzchni. Nawet niewielkie wibracje mogą przekładać się na ślady drgań na powierzchni części z tworzywa sztucznego, co jest szczególnie widoczne w przypadku materiałów takich jak akryl lub poliwęglan, które wymagają polerowanego wyglądu. Przeprowadzamy regularne kontrole poziomowania naszych maszyn, zwłaszcza po wszelkich istotnych zmianach w hali produkcyjnej.

Rutynowa kalibracja dla trwałej precyzji

Kalibracja zapewnia dokładność ruchów maszyny. Gdy kontroler nakazuje ruch o 10 mm, oś musi przesunąć się dokładnie o 10 mm.

- Kompensacja luzów: Pozwala to skorygować niewielki luz w śrubach napędowych. Z czasem zużycie mechaniczne może zwiększyć luz, prowadząc do niedokładności wymiarowych. Regularnie przeprowadzamy testy kalibracyjne w celu pomiaru i kompensacji tego zjawiska.

- Wyrównanie wrzeciona i osi: Wrzeciono musi być idealnie prostopadłe do łoża maszyny. Jakakolwiek niewspółosiowość spowoduje powstanie stożkowych ścian i elementów, które nie są prostopadłe. Po przeprowadzeniu z naszymi klientami szeroko zakrojonych badań nad komponentami urządzeń medycznych dowiedzieliśmy się, że nawet niewielka niewspółosiowość może spowodować problemy z montażem.

Uchwyty robocze: Zabezpieczanie bez uszkodzeń

Tworzywa sztuczne są znacznie bardziej miękkie niż metale i mogą być łatwo uszkodzone lub zdeformowane przez nadmierny nacisk. Używanie standardowych imadeł maszynowych z ząbkowanymi szczękami to przepis na katastrofę.

- Miękkie szczęki: Często wykonujemy niestandardowe szczęki z aluminium lub nawet bloku tego samego tworzywa sztucznego, aby bezpiecznie trzymać części bez uszkadzania powierzchni.

- Stoły próżniowe: W przypadku płaskich arkuszy tworzyw sztucznych stół próżniowy zapewnia równomierną, rozłożoną siłę trzymania na całej części, eliminując potrzebę stosowania zacisków.

- Mocowanie: W przypadku złożonych części, niestandardowe mocowanie jest często najlepszym rozwiązaniem. Zapewnia ono odpowiednie podparcie części i gwarantuje, że jest ona trzymana bezpiecznie i we właściwej orientacji do obróbki.

Oto uproszczona lista kontrolna przed biegiem, która pomaga naszemu zespołowi zachować spójność:

| Punkt kontrolny | Działanie | Dlaczego to ma znaczenie |

|---|---|---|

| Czystość maszyny | Usuń wszystkie wióry z obszaru roboczego. | Zapobiega interferencji chipów i zapewnia dokładne osadzenie. |

| Uchwyt narzędzia i stożek wrzeciona | Wytrzeć do czysta przed włożeniem narzędzia. | Zapewnia minimalne bicie narzędzia i maksymalną sztywność. |

| Osadzenie przedmiotu obrabianego | Potwierdź, że część jest płaska względem równoległości. | Gwarantuje dokładność osi Z i zapobiega przechylaniu. |

| Chłodziwo/przedmuch powietrza | Sprawdź, czy dysze są prawidłowo skierowane. | Pomaga w odprowadzaniu wiórów i zapobiega topnieniu. |

W przypadku wysokiej jakości obróbki CNC tworzyw sztucznych skrupulatna konfiguracja nie podlega negocjacjom. Właściwy dobór narzędzi, regularna kalibracja maszyny i inteligentne strategie mocowania bezpośrednio wpływają na dokładność wymiarową, wykończenie powierzchni i integralność części, przekształcając dobry projekt w doskonały produkt końcowy, który spełnia wszystkie specyfikacje.

Optymalizacja parametrów cięcia tworzyw sztucznych.

Zmagasz się ze stopionymi krawędziami, słabym wykończeniem powierzchni, a nawet pękniętymi częściami podczas obróbki tworzyw sztucznych? Czy te problemy powodują frustrujące opóźnienia i kosztowne straty materiałowe w Twoich projektach?

Optymalizacja prędkości skrawania, posuwu, prędkości obrotowej wrzeciona i głębokości skrawania jest niezbędna do skutecznej obróbki tworzyw sztucznych. Parametry te mają bezpośredni wpływ na wytwarzanie ciepła, jakość powierzchni i wydajność, tworząc podstawę do zapobiegania defektom i osiągania precyzyjnych, niezawodnych wyników za każdym razem.

Podchodząc do każdego projektu obróbki CNC tworzyw sztucznych, pierwszymi zmiennymi, które wybieramy, są parametry skrawania. Nie są to po prostu liczby pobierane z wykresu; to dynamiczny zestaw instrukcji, które dyktują sposób interakcji narzędzia z materiałem. Błąd w ich doborze to najszybszy sposób na zniszczenie obrabianego przedmiotu. Ich prawidłowe ustawienie to prawdziwy kunszt precyzyjnej obróbki skrawaniem.

Core Duo: Prędkość cięcia i posuw

Prędkość skrawania (mierzona w stopach powierzchni na minutę lub SFM) i posuw (prędkość, z jaką narzędzie przesuwa się przez materiał) są ze sobą zasadniczo powiązane. W przypadku tworzyw sztucznych celem jest utworzenie czystego wióra, który odprowadza ciepło z części. Częstym błędem jest myślenie, że wolniej jest zawsze bezpieczniej. W przypadku wielu tworzyw sztucznych zbyt wolny ruch nie pozwala narzędziu na efektywne cięcie; zamiast tego ociera się ono o materiał, generując nadmierne tarcie i ciepło. Może to prowadzić do stopienia, zapchania narzędzia i słabego wykończenia powierzchni.

Znalezienie równowagi dla różnych tworzyw sztucznych

Idealna równowaga różni się znacznie w zależności od rodzaju tworzywa sztucznego.

- Bardziej miękkie tworzywa sztuczne o niskiej temperaturze topnienia (np. HDPE, LDPE): Materiały te są podatne na topienie. Często stosujemy wyższy posuw w połączeniu z umiarkowaną prędkością skrawania. Takie podejście zapewnia, że krawędź tnąca stale porusza się w świeżym, chłodnym materiale, tworząc wyraźny wiór i minimalizując gromadzenie się ciepła.

- Twardsze, ścierne tworzywa sztuczne (np. PEEK, nylon wypełniony włóknem szklanym): Wymagają one innej strategii. Chociaż lepiej radzą sobie z ciepłem, ich ścierny charakter może powodować szybkie zużycie narzędzia. W tym przypadku możemy zmniejszyć prędkość skrawania, aby zachować żywotność narzędzia skrawającego, ale utrzymywać stałą prędkość posuwu, aby zapobiec tarciu. Kluczem jest zarządzanie zużycie narzędzi5 bez wprowadzania nadmiernego ciepła, które mogłoby spowodować naprężenia termiczne.

W naszej pracy w PTSMAKE opracowaliśmy wewnętrzne wytyczne oparte na wieloletnich testach. Poniżej znajduje się uproszczona tabela przedstawiająca punkty początkowe, które często wykorzystujemy jako punkt odniesienia przed dostrojeniem do geometrii konkretnej części.

| Typ plastikowy | Prędkość cięcia (SFM) | Prędkość posuwu (IPR) | Kluczowe aspekty |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Podatność na topienie; zapewnić dobre odprowadzanie wiórów. |

| Poliwęglan (PC) | 500 - 800 | 0.005 - 0.015 | Może być kruchy; unikać nadmiernego nacisku narzędzia. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Pięknie obrabia; doskonałe formowanie wiórów. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Materiał ścierny; używać narzędzi z węglików spiekanych i monitorować zużycie. |

Ta tabela służy jako przewodnik, ale należy pamiętać, że każde zadanie obróbki tworzyw sztucznych cnc jest wyjątkowe.

Oprócz prędkości i posuwu, prędkość wrzeciona i głębokość skrawania dodają kolejną warstwę kontroli, która bezpośrednio wpływa zarówno na jakość części, jak i wydajność operacji. Te dwa parametry są równie krytyczne i muszą być regulowane w harmonii z prędkością skrawania i posuwem. Zignorowanie ich może zniweczyć wszystkie staranne obliczenia.

Prędkość wrzeciona i jej wpływ na obciążenie wiórami

Prędkość obrotowa wrzeciona (RPM) jest bezpośrednio powiązana z prędkością skrawania, ale jej najważniejszy związek dotyczy prędkości posuwu. Razem określają one "obciążenie wiórami" - grubość materiału usuwanego przez każdą krawędź skrawającą narzędzia. Odpowiednie obciążenie wiórami ma kluczowe znaczenie w przypadku tworzyw sztucznych.

Dlaczego obciążenie chipem ma znaczenie

- Za nisko: Jeśli prędkość wrzeciona jest zbyt wysoka w stosunku do prędkości posuwu, obciążenie wiórami jest zbyt małe. Rowki narzędzia będą ocierać się o tworzywo sztuczne zamiast je ciąć, generując znaczne ciepło i prowadząc do stopienia. Jest to bardzo częsty problem, który obserwujemy w przypadku uszkodzonych części z tworzyw sztucznych.

- Za wysoko: Jeśli posuw jest zbyt agresywny w stosunku do prędkości wrzeciona, obciążenie wiórami jest zbyt duże. Powoduje to ogromne naprężenia na narzędziu skrawającym i obrabianym przedmiocie, potencjalnie powodując pęknięcie narzędzia, odpryskiwanie tworzywa sztucznego lub tworzenie szorstkiego, wiórowego wykończenia powierzchni.

W poprzednich projektach z klientami odkryliśmy, że spójny, umiarkowanie gruby chip jest idealny. Jest on wystarczająco mocny, aby odwijać się od części, skutecznie odciągając od niej ciepło.

Głębokość cięcia: Kompromis między wydajnością a jakością

Głębokość skrawania (DOC) odnosi się do tego, jak głęboko narzędzie wchodzi w materiał w jednym przejściu. Często pojawia się pokusa, aby zmaksymalizować głębokość skrawania w celu szybszego usuwania materiału i skrócenia czasu cyklu. Jednak w przypadku tworzyw sztucznych może to być katastrofalne podejście.

Płytkie a głębokie cięcia

Głębokie cięcie koncentruje dużą ilość energii i nacisku narzędzia w jednym obszarze, co może prowadzić do:

- Nagrzewanie się: Więcej ciętego materiału oznacza większe tarcie i więcej ciepła.

- Odchylenie części: Tworzywa sztuczne nie są tak sztywne jak metale. Ciężkie cięcie może spowodować, że materiał wygnie się lub odchyli od narzędzia, powodując niedokładności wymiarowe.

- Pękanie pod wpływem stresu: Niektóre tworzywa sztuczne, takie jak akryl i poliwęglan, są podatne na pękanie naprężeniowe pod wpływem dużych sił skrawania.

W przypadku większości zastosowań obróbki cnc tworzyw sztucznych preferujemy wiele płytszych przejść zamiast jednego głębokiego. Strategia ta pomaga zarządzać ciepłem, zmniejsza nacisk narzędzia i daje nam znacznie większą kontrolę nad ostatecznymi wymiarami i wykończeniem powierzchni.

| Parametr | Strategia agresywna (wysokie ryzyko) | Strategia konserwatywna (wysoka jakość) | Wynik |

|---|---|---|---|

| Prędkość wrzeciona | Bardzo wysoka | Umiarkowany do wysokiego | Równoważy ciepło i działanie tnące. |

| Prędkość podawania | Bardzo wysoka | Umiarkowany | Tworzy odpowiedni chip do odprowadzania ciepła. |

| Głębokość cięcia | Głębokie (pojedyncze przejście) | Płytkie (wiele przejść) | Zmniejsza naprężenia i zapobiega ugięciu części. |

To konserwatywne podejście może wydawać się wolniejsze na papierze, ale zapobiega złomowaniu części i przeróbkom, dzięki czemu jest znacznie bardziej wydajne i opłacalne w dłuższej perspektywie.

Optymalizacja parametrów skrawania ma zasadnicze znaczenie dla wysokiej jakości obróbki cnc tworzyw sztucznych. Zrównoważone podejście do prędkości skrawania, prędkości posuwu, prędkości wrzeciona i głębokości skrawania zapobiega uszkodzeniom cieplnym i defektom, zapewniając doskonałe wykończenie powierzchni i utrzymanie dokładności wymiarowej w celu zapewnienia niezawodnej i wydajnej produkcji.

Zalety szybkiego prototypowania i produkcji małoseryjnej.

Czy kiedykolwiek potrzebowałeś kilku funkcjonalnych części do testów, ale musiałeś zmierzyć się z wyceną drogiego i czasochłonnego oprzyrządowania do form wtryskowych? Często tworzy to poważne wąskie gardło w rozwoju produktu.

Obróbka CNC tworzyw sztucznych jest idealnym rozwiązaniem, oferującym niezrównaną szybkość i opłacalność tworzenia funkcjonalnych prototypów o wysokiej wierności i małych serii produkcyjnych. Eliminuje potrzebę stosowania kosztownego oprzyrządowania, umożliwiając szybkie iteracje projektu i szybsze wejście na rynek.

Podróż od cyfrowego modelu CAD do fizycznej części, którą można trzymać w ręku, to miejsce, w którym dzieje się prawdziwa magia w rozwoju produktu. Obróbka CNC tworzyw sztucznych służy jako potężny pomost, czyniąc to przejście szybszym i bardziej wydajnym niż kiedykolwiek. Nie chodzi tylko o stworzenie modelu wyglądającego jak rzeczywisty; chodzi o wyprodukowanie funkcjonalnego komponentu, który zachowuje się dokładnie tak, jak zamierzano.

Szybkość iteracji

Jedną z najważniejszych zalet obróbki CNC w prototypowaniu jest szybkość. Ponieważ proces ten działa bezpośrednio z pliku 3D CAD, możemy rozpocząć cięcie materiału w ciągu kilku godzin od otrzymania projektu. Nie trzeba czekać tygodniami na stworzenie i przetestowanie formy. Jeśli wada projektu zostanie odkryta po przetestowaniu pierwszego prototypu, inżynier może po prostu zaktualizować model CAD. Następnie możemy wykonać poprawioną wersję, czasami tego samego dnia. Ta szybka pętla sprzężenia zwrotnego jest nieoceniona, umożliwiając zespołom projektowym szybkie i pewne udoskonalanie swoich produktów. W PTSMAKE zaobserwowaliśmy, że proces ten skraca czas rozwoju nawet o 50-70% w porównaniu z tradycyjnymi metodami wymagającymi oprzyrządowania.

Testy funkcjonalne z użyciem materiałów klasy produkcyjnej

Prototypy muszą być testowane w rzeczywistych warunkach. Obróbka CNC pozwala na użycie dokładnie tego samego tworzywa sztucznego, które ma być użyte w końcowej części produkcyjnej, niezależnie od tego, czy jest to ABS, poliwęglan, PEEK czy nylon. Oznacza to, że można przeprowadzić znaczące testy funkcjonalne pod kątem wytrzymałości, odporności chemicznej i stabilności termicznej. Części wykazują prawdziwe Izotropowe właściwości materiału6zapewniając, że wyniki testów są wiarygodne i mają bezpośrednie zastosowanie do końcowego produktu wytwarzanego masowo. Jest to kluczowa zaleta w porównaniu z niektórymi metodami druku 3D, w których właściwości materiału mogą się różnić w zależności od orientacji wydruku.

Przejście do produkcji

Obrabiane CNC prototypy służą jako doskonały "pomost" przed rozpoczęciem produkcji na dużą skalę. Weryfikując formę, dopasowanie i funkcjonalność projektu za pomocą kilku wysokiej jakości obrobionych części, znacznie zmniejszasz ryzyko inwestycji w drogie narzędzia do formowania wtryskowego.

| Cecha | Obróbka CNC tworzyw sztucznych (prototyp) | Oprzyrządowanie do form wtryskowych (prototyp) |

|---|---|---|

| Czas realizacji | 1-10 dni | 4-8 tygodni |

| Koszt dla 1-100 części | Niski do umiarkowanego | Bardzo wysoka |

| Elastyczność projektowania | Bardzo wysoki (łatwa zmiana CAD) | Bardzo niski (kosztowne modyfikacje formy) |

| Wybór materiału | Szeroki zakres produkcyjnych tworzyw sztucznych | Ograniczone do kompatybilności narzędzia |

Poza prototypowaniem, obróbka CNC tworzyw sztucznych jest niezwykle potężnym narzędziem do produkcji małoseryjnej. Nie każdy produkt jest przeznaczony do produkcji w milionach sztuk. Wiele zastosowań w branżach takich jak lotnictwo, urządzenia medyczne i niestandardowe maszyny wymaga małych partii precyzyjnych części, często w zakresie od 100 do 5000 sztuk. W takich scenariuszach ekonomika tradycyjnych metod produkcji, takich jak formowanie wtryskowe, po prostu nie ma sensu. Wstępny koszt oprzyrządowania sprawiłby, że cena za część byłaby zbyt wysoka. W tym przypadku obróbka CNC staje się podstawową metodą produkcji, a nie tylko etapem tymczasowym.

Opłacalność bez amortyzacji narzędzi

Największym pojedynczym kosztem w formowaniu wtryskowym jest sama stalowa forma. Koszt ten jest amortyzowany lub rozkładany na całkowitą liczbę wyprodukowanych części. Jeśli produkujesz setki tysięcy części, koszt oprzyrządowania na część staje się nieistotny. Jeśli jednak potrzebujesz tylko 500 części, cały koszt oprzyrządowania jest dzielony przez 500, co prowadzi do bardzo wysokiej ceny jednostkowej. Obróbka CNC całkowicie omija ten problem. Nie ma oprzyrządowania. Koszt opiera się na czasie pracy maszyny, materiale i robociźnie, co czyni go liniowym i przewidywalnym wydatkiem. Sprawia to, że jest to najbardziej opłacalna finansowo opcja dla produkcji krótkoseryjnej.

Produkcja na żądanie i kontrola zapasów

Niskonakładowa produkcja z wykorzystaniem obróbki CNC umożliwia również bardziej elastyczną strategię produkcji na żądanie. Zamiast produkować tysiące części w celu spełnienia minimalnej ilości zamówienia, a następnie przechowywać je w magazynie, można zamawiać części w miarę ich zapotrzebowania. Takie podejście, które pomagamy wdrożyć wielu naszym klientom, zmniejsza koszty utrzymywania zapasów, minimalizuje ryzyko przestarzałych zapasów w przypadku aktualizacji projektu i poprawia przepływy pieniężne. Jest to podejście lean manufacturing idealnie dopasowane do dzisiejszego szybko zmieniającego się rynku.

Testy rynkowe i testy pilotażowe

Przed podjęciem decyzji o wprowadzeniu produktu na rynek na pełną skalę, firmy często muszą przeprowadzić testy rynkowe lub serię pilotażową. Obróbka CNC to idealna metoda produkcji pierwszych kilkuset lub tysiąca sztuk na potrzeby wstępnego wprowadzenia produktu na rynek. Pozwala na szybkie przekazanie produktu w ręce prawdziwych klientów i zebranie cennych opinii bez ogromnych inwestycji początkowych i ryzyka związanego z twardymi narzędziami.

| Wielkość produkcji | Zalecana metoda | Kluczowe aspekty |

|---|---|---|

| 1-100 jednostek | Obróbka CNC / druk 3D | Szybkość i potrzeby testów funkcjonalnych. |

| 100-5000 jednostek | Obróbka CNC | Pozwala uniknąć wysokich kosztów oprzyrządowania dla niskie wolumeny. |

| Ponad 5 000 jednostek | Formowanie wtryskowe | Najniższy koszt części po amortyzacji oprzyrządowania. |

Obróbka CNC tworzyw sztucznych doskonale sprawdza się w szybkim prototypowaniu, umożliwiając szybkie, beznarzędziowe iteracje z materiałami klasy produkcyjnej. W przypadku produkcji małoseryjnej stanowi ona opłacalną alternatywę dla kosztownego formowania wtryskowego, zmniejszając ryzyko finansowe i umożliwiając produkcję na żądanie oraz szybsze wejście na rynek.

Zapewnienie jakości i spójności plastikowych części CNC.

Czy kiedykolwiek spotkałeś się z frustracją związaną z otrzymaniem partii plastikowych części, których jakość różni się w zależności od elementu? Może to wykoleić cały harmonogram projektu.

Prawdziwą spójność w obróbce CNC tworzyw sztucznych osiąga się dzięki połączeniu rygorystycznych protokołów kontroli, znormalizowanych kontroli procesu i nieodłącznej precyzji technologii sterowanej komputerowo. To systematyczne podejście zapewnia, że każda część niezawodnie spełnia rygorystyczne specyfikacje projektowe, minimalizując zmienność i gwarantując wydajność.

Zapewnienie jakości nie jest tylko ostatnim krokiem; to filozofia osadzona w całym procesie produkcyjnym. Od momentu otrzymania pliku CAD do ostatecznej wysyłki, każdy etap ma na celu wyeliminowanie zmienności i zapewnienie spójności. Zaczyna się od kompleksowego przeglądu specyfikacji projektu, w tym tolerancji, wymagań materiałowych i wszelkich konkretnych objaśnień dotyczących wymiarowania geometrycznego i tolerancji (GD&T).

Kontrola jakości w trakcie procesu (IPQC)

Nie czekamy do końca, aby sprawdzić jakość. IPQC ma kluczowe znaczenie dla utrzymania spójności podczas produkcji. Wiąże się to z okresowym pobieraniem części bezpośrednio z maszyny CNC w celu przeprowadzenia pomiarów i kontroli. W ten sposób możemy wcześnie wychwycić wszelkie potencjalne odchylenia, niezależnie od tego, czy są one spowodowane zużyciem narzędzia, dryfem maszyny czy subtelnymi różnicami materiałowymi. Takie proaktywne podejście zapobiega produkcji dużej liczby części niezgodnych ze specyfikacją, oszczędzając czas i zasoby. Dziedzina Metrologia7 zapewnia podstawowe zasady dla tych precyzyjnych pomiarów, zapewniając, że nasze instrumenty są skalibrowane, a nasze metody są solidne.

Kontrola pierwszego artykułu (FAI)

Przed uruchomieniem pełnej serii produkcyjnej zawsze przeprowadzamy kontrolę pierwszego artykułu. Pierwsza wyprodukowana część jest skrupulatnie mierzona pod kątem każdego wymiaru i specyfikacji na rysunku. Ten raport FAI jest kluczowym dokumentem, który weryfikuje poprawność naszej konfiguracji, programowania i oprzyrządowania. Służy on jako "złota próbka" lub punkt odniesienia dla reszty serii produkcyjnej.

| Etap inspekcji | Cel | Kluczowe działania |

|---|---|---|

| Weryfikacja materiałów | Zapewnia zgodność surowców ze specyfikacjami projektu. | Sprawdź certyfikaty materiałowe, w razie potrzeby wykonaj testy twardości. |

| Inspekcja pierwszego artykułu | Weryfikuje konfigurację i proces produkcji. | Pełnowymiarowy układ, porównanie z CAD i rysunkami. |

| Kontrola w trakcie procesu | Monitoruje spójność podczas produkcji. | Regularne pobieranie próbek, pomiary kluczowych cech, kontrole zużycia narzędzi. |

| Kontrola końcowa | Potwierdza, że cała partia spełnia standardy jakości. | Kontrola losowa lub 100%, kontrole wizualne, przegląd dokumentacji. |

Rola technologii

Nowoczesne maszyny CNC są niezwykle precyzyjne, ale są tak dobre, jak systemy, które je obsługują. W PTSMAKE używamy zaawansowanych współrzędnościowych maszyn pomiarowych (CMM) i innych skalibrowanych narzędzi kontrolnych do pomiaru złożonych geometrii z dokładnością do mikrona. Dane te służą nie tylko do podejmowania decyzji pozytywnych/negatywnych; wykorzystujemy je do analizy stabilności procesu i wprowadzania ciągłych ulepszeń. To zaangażowanie w technologię i proces jest sposobem, w jaki konsekwentnie dostarczamy wysokiej jakości części do obróbki cnc tworzyw sztucznych.

Poza samym procesem obróbki, etapy obróbki końcowej i solidny system zarządzania jakością (QMS) są niezbędne do zapewnienia niezawodności i spójności części końcowej. Nawet najbardziej precyzyjnie obrobiona część może zostać uszkodzona przez niespójne wykończenie lub niewłaściwą obsługę. Dlatego też traktujemy te końcowe etapy z taką samą uwagą i kontrolą, jak początkowe cięcie.

Znormalizowane protokoły przetwarzania końcowego

Obróbka końcowa nie jest czymś dodatkowym; to krytyczny etap produkcji, który wpływa na funkcjonalność, wygląd i trwałość części. Niezależnie od tego, czy chodzi o usuwanie ostrych krawędzi, polerowanie parowe w celu uzyskania przejrzystości optycznej, czy piaskowanie w celu uzyskania jednolitego matowego wykończenia, przestrzegamy standardowych protokołów dla każdej procedury. Gwarantuje to, że każda część w partii ma takie samo wykończenie powierzchni i jakość estetyczną.

Spójność wykończenia powierzchni

Osiągnięcie spójnego wykończenia powierzchni (Ra) ma kluczowe znaczenie dla wielu zastosowań, zwłaszcza w przypadku części, które wymagają uszczelnienia powierzchni lub mają określone wymagania estetyczne. Kontrolujemy to poprzez:

- Zaprogramowane ścieżki narzędzia: Korzystanie z określonych ścieżek narzędzi wykańczających w oprogramowaniu CAM w celu uzyskania jednolitej tekstury.

- Kontrolowane procesy ręczne: Gdy wymagane jest ręczne wykończenie, nasi technicy są przeszkoleni w zakresie określonych technik i używają kontrolowanych materiałów ściernych i narzędzi, aby uniknąć odchyleń.

- Testery chropowatości powierzchni: Używamy profilometrów do pomiaru i weryfikacji, czy wykończenie powierzchni jest zgodne ze specyfikacją rysunku.

Ta dbałość o szczegóły zapewnia, że ostatnia część wygląda i jest dokładnie taka sama jak pierwsza.

System zarządzania jakością (QMS) i identyfikowalność

Posiadanie ustalonego SZJ, takiego jak nasz certyfikat ISO 9001, zapewnia ramy dla wszystkich naszych działań związanych z zapewnieniem jakości. To nie tylko certyfikat na ścianie; to żywy system, który reguluje sposób, w jaki działamy. Jego kluczowym elementem jest identyfikowalność. Od numeru partii surowca po konkretną maszynę i operatora, który pracował nad danym zadaniem, możemy prześledzić całą historię każdej wyprodukowanej przez nas części. Jest to nieocenione przy rozwiązywaniu problemów i dostarczaniu naszym klientom dokumentacji potrzebnej do ich własnych systemów jakości, zwłaszcza w branży medycznej i lotniczej. Ta identyfikowalność buduje zaufanie i rozwiązuje wszelkie obawy dotyczące długoterminowej niezawodności części. Kluczową częścią naszej misji w PTSMAKE jest bycie zaufanym partnerem produkcyjnym.

Zapewnienie stałej jakości plastikowych części CNC opiera się na wieloaspektowym podejściu. Łączy ono nieodłączną precyzję technologii CNC z rygorystycznymi kontrolami w trakcie procesu, szczegółowymi raportami FAI i znormalizowanym przetwarzaniem końcowym. Gwarantuje to, że każda część spełnia rygorystyczne specyfikacje, zapewniając niezawodność od pierwszej do ostatniej sztuki.

Komunikacja z dostawcami i usprawnienie procesu zamówień?

Czy kiedykolwiek miałeś wrażenie, że Twój projekt utknął w pętli nieporozumień z dostawcą, co prowadzi do kosztownych opóźnień i przeróbek? Jest to powszechna frustracja, która może zniweczyć nawet najlepiej ułożone plany.

Usprawnienie zamówień na obróbkę CNC tworzyw sztucznych obejmuje ustanowienie jasnych protokołów komunikacji, zapewnienie kompleksowej dokumentacji technicznej od samego początku oraz współpracę z dostawcami, którzy oferują zintegrowane usługi. Takie proaktywne podejście minimalizuje niejasności, skraca czas realizacji i zapewnia, że projekt będzie realizowany zgodnie z planem i budżetem.

Podstawa: Jasna i spójna komunikacja

Skuteczna komunikacja to nie tylko wysyłanie e-maili; to tworzenie wspólnego zrozumienia celów projektu od pierwszego dnia. W każdym projekcie obróbki cnc tworzyw sztucznych, dwuznaczność jest wrogiem precyzji. Im więcej szczegółów podasz z góry, tym płynniejszy będzie cały proces. Sukces projektu często zależy od jakości początkowej wymiany informacji.

Tworzenie kompleksowego pakietu danych technicznych (TDP)

Zanim jeszcze poprosisz o wycenę, Twoim najpotężniejszym narzędziem jest kompletny pakiet danych technicznych (TDP). To nie jest tylko model 3D. Solidny TDP nie pozostawia miejsca na domysły.

- Pliki CAD 3D: Niezbędne są pliki natywne (takie jak STEP lub IGS).

- Rysunki techniczne 2D: Powinny one jasno określać krytyczne wymiary, tolerancje, wymagania dotyczące wykończenia powierzchni (np. wartości Ra) i specyfikacje materiałowe.

- Objaśnienia materiałów: Bądź konkretny. Zamiast po prostu "ABS", określ "ABS, Black, Lustre-lok L-100", jeśli tego właśnie potrzebujesz.

- Ilość i oś czasu: Określ liczbę części potrzebnych do prototypów, serii pilotażowych i produkcji masowej, wraz z docelowymi terminami dostaw.

Kluczową częścią tej wstępnej dyskusji jest dokładny przegląd Projektowanie pod kątem możliwości produkcyjnych (DFM)8 zasady. Doświadczony dostawca przeanalizuje TDP i przekaże informacje zwrotne, które mogą poprawić jakość części i obniżyć koszty przed wycięciem pojedynczego chipa z tworzywa sztucznego.

Ustanowienie rytmu komunikacji

Po rozpoczęciu projektu nie pozwól, aby komunikacja zanikła. Uzgodnij regularny harmonogram aktualizacji. Nie musi to być długie spotkanie. Zwykły cotygodniowy e-mail ze zdjęciami postępów lub szybkie sprawdzenie statusu może zapobiec przekształceniu się drobnych kwestii w poważne problemy.

| Słaba praktyka komunikacyjna | Praktyka skutecznej komunikacji |

|---|---|

| Nieprecyzyjne wiadomości e-mail i instrukcje słowne | Szczegółowy TDP i pisemna dokumentacja |

| Zakładając, że dostawca rozumie | Zaplanowanie rozmowy wstępnej w celu przeglądu wszystkich specyfikacji |

| Brak zaplanowanych aktualizacji | Cotygodniowe raporty z postępów wraz ze zdjęciami |

| Opóźnione odpowiedzi na pytania | Dedykowany punkt kontaktowy zapewniający szybkie odpowiedzi |

Ustalając te jasne oczekiwania od samego początku, budujesz fundament zaufania i przejrzystości, który procentuje w całym procesie produkcyjnym.

Strategiczna przewaga zintegrowanego partnera

Zarządzanie jednym dostawcą to wyzwanie. Zarządzanie wieloma dostawcami dla różnych procesów produkcyjnych może szybko stać się logistycznym koszmarem. W tym miejscu współpraca z firmą oferującą zintegrowane rozwiązania zapewnia znaczną przewagę, zwłaszcza w przypadku złożonych projektów, które wymagają czegoś więcej niż tylko obróbki CNC tworzyw sztucznych.

Upraszczanie złożonych łańcuchów dostaw

Rozważmy projekt, który rozpoczyna się od prototypów obrabianych CNC, a następnie przechodzi do formowania wtryskowego na dużą skalę w celu produkcji. Żonglowanie warsztatem CNC i oddzielnym zakładem formowania wprowadza wiele punktów potencjalnej awarii. Trzeba zarządzać dwoma zestawami kontaktów, dwoma systemami kontroli jakości i dwoma harmonogramami wysyłek. Z naszego doświadczenia w PTSMAKE wynika, że taka fragmentacja prowadzi do opóźnień i niespójności jakościowych. Pojedynczy, zintegrowany partner obsługuje cały przepływ pracy pod jednym dachem. Zarządzamy przejściem od obrobionego prototypu do uformowanej części, zapewniając zachowanie intencji projektowych i spójną jakość. To ujednolicone podejście upraszcza wszystko.

Skrócenie czasu realizacji i zmniejszenie ryzyka związanego z projektem

Współpraca z jednym partnerem ma bezpośredni i pozytywny wpływ na harmonogram projektu.

- Brak czasu tranzytu: Części nie muszą być transportowane z warsztatu maszynowego do zakładu formowania. Już samo to pozwala zaoszczędzić dni, a nawet tygodnie.

- Ujednolicona kontrola jakości: Ten sam zespół ds. jakości nadzoruje cały projekt. Rozumie on krytyczne cechy z etapu prototypowania i zapewnia ich utrzymanie w produkcji.

- Bezproblemowe DFM: Zespół, który dostarczył informacje zwrotne DFM dla obrabianych części, jest tym samym, który oprzyrządowuje formę wtryskową. Ta ciągłość zapewnia, że wiedza produkcyjna jest przenoszona na każdym etapie.

| Podejście oparte na wielu dostawcach | Zintegrowane podejście partnerskie |

|---|---|

| Wiele punktów kontaktowych | Pojedynczy punkt kontaktowy |

| Potencjalne różnice w jakości | Stała kontrola jakości |

| Dodatkowy czas wysyłki i logistyki | Brak opóźnień w tranzycie wewnętrznym |

| Fragmentaryczne informacje zwrotne DFM | Spójne DFM od początku do końca |

| Wyższe koszty zarządzania | Usprawnione zarządzanie projektami |

Usprawniony proces zakupowy to nie tylko znalezienie najniższej ceny. Chodzi o znalezienie partnera, który może zmniejszyć złożoność, ograniczyć ryzyko i działać jako rozszerzenie własnego zespołu. Takie holistyczne podejście jest najszybszą i najbardziej niezawodną drogą do wprowadzenia na rynek produktu wysokiej jakości.

Skuteczna komunikacja z dostawcami opiera się na przejrzystej dokumentacji i regularnych aktualizacjach. Współpraca ze zintegrowanym dostawcą w celu kompleksowa obróbka tworzyw sztucznych cnc Projekty jeszcze bardziej usprawniają zaopatrzenie, znacznie zmniejszając złożoność, czas realizacji i potencjał błędów, zapewniając płynniejszą ścieżkę od projektu do produkcji.

Dowiedz się, w jaki sposób maszyna oblicza ścieżki narzędzia, co ma kluczowe znaczenie dla uzyskania gładkich krzywych i dokładnych złożonych geometrii. ↩

Dowiedz się, jak tendencja materiału do pochłaniania wilgoci może wpływać na jego stabilność i wydajność. ↩

Zrozumienie podstawowych zasad ruchu maszyny, które umożliwiają precyzyjną obróbkę. ↩

Dowiedz się, jak ta drobna niedoskonałość może drastycznie wpłynąć na tolerancję i wykończenie powierzchni części. Kliknij, aby dowiedzieć się więcej. ↩

Poznaj różne rodzaje zużycia narzędzi, aby lepiej diagnozować i zapobiegać przedwczesnym awariom narzędzi w operacjach obróbki skrawaniem. ↩

Dowiedz się, dlaczego właściwości materiału są spójne we wszystkich kierunkach i dlaczego ma to znaczenie dla wytrzymałości części. ↩

Zapoznaj się z tym linkiem, aby zrozumieć, w jaki sposób nauka o pomiarach zapewnia zgodność części z dokładnymi specyfikacjami. ↩

Dowiedz się, jak stosowanie zasad DFM może zoptymalizować projekty, obniżyć koszty produkcji i przyspieszyć czas wprowadzenia produktu na rynek. ↩