Masz przed sobą skomplikowany projekt części aluminiowej i potrzebujesz jej szybkiej i czystej obróbki. Niewłaściwy wybór aluminium może zmienić projekt w koszmar zepsutych narzędzi, słabego wykończenia powierzchni i niedotrzymanych terminów. Każdy mechanik wie, że wybór gatunku aluminium może zepsuć lub zniweczyć pracę CNC.

Aluminium 6061-T6 jest najłatwiejszym aluminium do obróbki CNC ze względu na doskonałą obrabialność, zrównoważoną twardość i wybaczającą charakterystykę cięcia, która dobrze współpracuje ze standardowymi narzędziami i parametrami.

Codziennie obrabiam części aluminiowe w PTSMAKE i widziałem, jak właściwy dobór materiału oszczędza zarówno czas, jak i pieniądze. 6061-T6 oferuje idealną równowagę dla większości zastosowań, ale istnieją inne gatunki, które warto rozważyć w zależności od konkretnych potrzeb. Pozwól, że przedstawię Ci, co sprawia, że niektóre stopy aluminium są bardziej przyjazne dla CNC niż inne, abyś mógł wybrać najlepszą opcję dla swojego następnego projektu.

Jakie gatunki aluminium są najlepsze do obróbki CNC?

Czy kiedykolwiek wybrałeś gatunek aluminium do projektu, ale okazało się, że zawiódł pod wpływem naprężeń lub niespodziewanie skorodował? Wybór niewłaściwego materiału może zakłócić cały harmonogram produkcji.

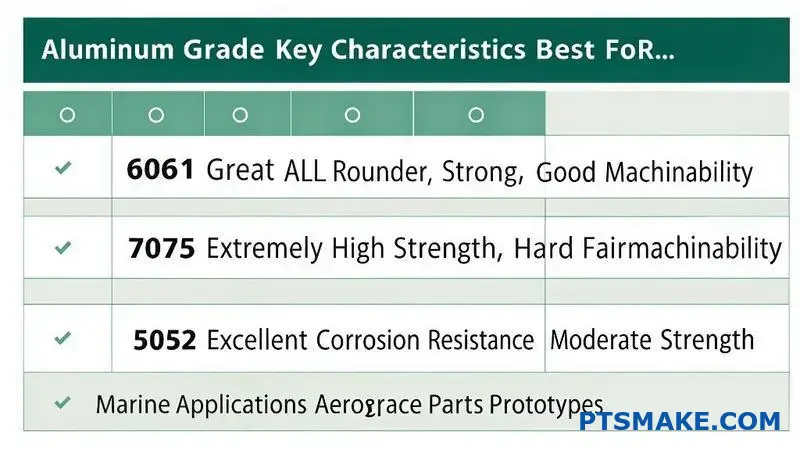

Najpopularniejszym i najbardziej wszechstronnym gatunkiem aluminium do ogólnej obróbki CNC jest 6061, ceniony za doskonałą obrabialność, dobrą wytrzymałość i odporność na korozję. W przypadku zastosowań wymagających wysokiej wytrzymałości, najlepszym wyborem jest 7075, podczas gdy 5052 jest idealny do części blaszanych wymagających doskonałej odporności na korozję.

Wybór "najlepszego" gatunku nie polega na jednej właściwej odpowiedzi; chodzi o znalezienie odpowiedniego dopasowania do konkretnego zastosowania. Optymalny wybór zależy od równowagi kilku kluczowych czynników. W PTSMAKE prowadzimy naszych klientów przez tę decyzję, oceniając wydajność materiału pod kątem unikalnych wymagań ich projektu. Na proces obróbki cnc aluminium duży wpływ mają wewnętrzne właściwości materiału. Zrozumienie tych cech jest pierwszym krokiem do sukcesu. Właściwości materiału Obrabialność cieplna1 może znacząco zmienić jego ostateczne właściwości mechaniczne, co ma kluczowe znaczenie dla elementów konstrukcyjnych.

Kluczowe czynniki wyboru klasy

Skrawalność a wytrzymałość

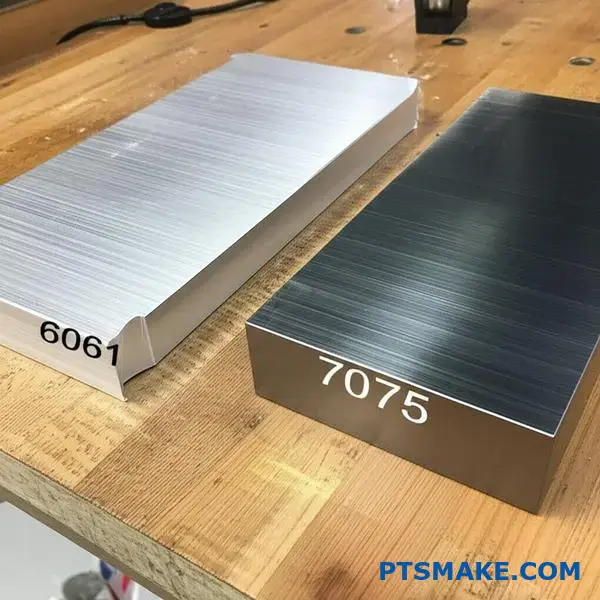

Często jest to kompromis. Bardziej miękkie stopy są łatwiejsze w obróbce, ale oferują niższą wytrzymałość. Twardsze stopy, takie jak 7075, zapewniają niesamowitą wytrzymałość, ale ich obróbka może być trudniejsza i bardziej kosztowna.

Odporność na korozję

W przypadku części narażonych na działanie wilgoci lub agresywnych chemikaliów, gatunki takie jak 5052 lub 6061 są doskonałym wyborem.

W poprzednich projektach PTSMAKE odkryliśmy, że mapowanie aplikacji bezpośrednio na gatunek materiału upraszcza proces wyboru. Częstym błędem jest nadmierna inżynieria polegająca na wyborze drogiego stopu o wysokiej wytrzymałości, podczas gdy bardziej opłacalny gatunek sprawdziłby się doskonale. Zaczynając od końcowego zastosowania, można uniknąć niepotrzebnych kosztów i złożoności produkcji.

Typowe zastosowania i zalecane klasy

Oto prosty podział, którego często używamy, aby pomóc naszym klientom dokonać wstępnego wyboru:

| Typ aplikacji | Zalecany stopień | Kluczowe korzyści |

|---|---|---|

| Ogólne zastosowanie, prototypy | 6061-T6 | Najlepsza ogólna równowaga |

| Lotnictwo i kosmonautyka, części narażone na wysokie obciążenia | 7075-T6 | Najwyższa wytrzymałość |

| Narażenie na działanie substancji chemicznych | 5052-H32 | Doskonała odporność na korozję |

| Komponenty motoryzacyjne | 6061-T6 / 6082-T6 | Dobra wytrzymałość i spawalność |

Tabela ta służy jako świetny punkt wyjścia do wszelkich dyskusji na temat usług obróbki cnc aluminium.

Wybór najlepszego gatunku aluminium do obróbki CNC wymaga zrównoważenia skrawalności, wytrzymałości i odporności na korozję z potrzebami danego zastosowania. Podczas gdy 6061 jest doskonałym, wszechstronnym materiałem, a 7075 doskonale sprawdza się w rolach narażonych na duże obciążenia, optymalny wybór jest zawsze podyktowany ostateczną funkcją części i środowiskiem.

Jak cienkie może być aluminium CNC?

Czy kiedykolwiek zaprojektowałeś elegancką, lekką aluminiową część, tylko po to, aby ją wypaczyć lub rozerwać na maszynie? Przesuwanie granic cienkości bez jasnego przewodnika może być frustrujące i kosztowne.

Zgodnie z ogólną zasadą, grubość ścianki 0,020 cala (0,5 mm) jest osiągalna dla większości projektów obróbki CNC aluminium. Jednak dzięki specjalistycznemu oprzyrządowaniu, strategicznemu uchwytowi roboczemu i zoptymalizowanym parametrom cięcia, z powodzeniem obrabialiśmy ścianki o grubości nawet 0,010 cala (0,25 mm) w określonych zastosowaniach.

Kluczowe czynniki wpływające na grubość ścianki

Najcieńsza możliwa grubość nie jest pojedynczą liczbą; jest to wynik kilku współdziałających ze sobą czynników. Właściwe wybory w tym zakresie stanowią różnicę między udaną częścią a kawałkiem złomu.

Wybór stopu aluminium

W pierwszej kolejności należy wziąć pod uwagę rodzaj aluminium. Bardziej miękkie stopy, takie jak 6061, są powszechne, ale mogą być "gumowate", podczas gdy twardsze stopy, takie jak 7075, są czystsze, co pozwala na cieńsze ścianki. Początkowa forma materiału - niezależnie od tego, czy jest to odlewany blok, czy walcowany arkusz - również wprowadza zmienne, takie jak właściwości anizotropowe2 które wpływają na stabilność podczas obróbki.

Geometria części

Prosta, płaska ściana jest łatwiejsza w obróbce niż złożona, zakrzywiona ściana. Ogólny rozmiar części również ma znaczenie; mały, cienki element jest bardziej stabilny niż duża, niepodparta cienka ściana, która jest bardzo podatna na wibracje.

| Czynnik | Wpływ na minimalną grubość |

|---|---|

| Twardość stopu | Twardsze stopy zazwyczaj pozwalają na cieńsze ścianki. |

| Złożoność części | Prostsze geometrie obsługują cieńsze elementy. |

| Nieobsługiwany obszar | Większe nieobsługiwane obszary wymagają grubszych ścian. |

Strategia obróbki i oprzyrządowanie

Nawet w przypadku doskonałego materiału i projektu, niewłaściwe podejście do obróbki spowoduje niepowodzenie. Sukces w obróbce cnc aluminium, zwłaszcza w przypadku cienkich ścianek, leży w szczegółach samego procesu.

Mocowanie robocze jest wszystkim

Nie można obrabiać tego, czego nie można bezpiecznie przytrzymać. W przypadku bardzo cienkich części, standardowe imadła mogą powodować zniekształcenia. W poprzednich projektach w PTSMAKE często używaliśmy niestandardowych uchwytów, uchwytów próżniowych lub technik "skórki cebuli", w których ostatnia cienka warstwa jest pozostawiana do samego końca, aby zachować sztywność.

Narzędzia tnące i parametry

Ostre, wysokiej jakości frezy trzpieniowe nie podlegają negocjacjom. Używanie narzędzi o wysokim kącie pochylenia linii śrubowej pomaga skutecznie usuwać wióry, zmniejszając siły skrawania. Starannie równoważymy prędkość obrotową wrzeciona i prędkość posuwu - zbyt agresywne i część wygina się; zbyt wolne i gromadzi się ciepło, powodując wypaczenia.

| Technika | Korzyści dla cienkich ścian |

|---|---|

| Niestandardowe mocowanie | Zapewnia maksymalne wsparcie i zapobiega zniekształceniom zacisku. |

| Ostre narzędzia o wysokiej spirali | Zmniejsza nacisk podczas cięcia i poprawia odprowadzanie wiórów. |

| Zoptymalizowane użycie płynu chłodzącego | Zarządza nagromadzonym ciepłem, aby zapobiec wypaczeniu termicznemu. |

Osiąganie ultracienkich części aluminiowych wymaga zachowania równowagi. Chociaż 0,020" jest bezpiecznym punktem wyjścia, czynniki takie jak wybór stopu i geometria mają kluczowe znaczenie. Sukces ostatecznie zależy od precyzyjnej kontroli procesu, od specjalistycznych uchwytów roboczych po zoptymalizowane narzędzia i parametry cięcia.

Jakie prędkości cięcia najlepiej sprawdzają się w przypadku aluminium CNC?

Czy kiedykolwiek bez końca dostosowywałeś ustawienia, tylko po to, aby uzyskać słabe wykończenie powierzchni lub zepsuć narzędzie? Znalezienie tego najlepszego miejsca dla aluminium może wydawać się grą w zgadywanie.

W przypadku większości stopów aluminium, takich jak 6061, dobrym punktem wyjścia dla prędkości cięcia jest przedział od 800 do 1500 stóp powierzchni na minutę (SFM). Optymalna prędkość zależy jednak w dużej mierze od konkretnych możliwości maszyny, oprzyrządowania, dokładnego stopu i głębokości cięcia.

Pierwszym krokiem jest zrozumienie podstawowych parametrów. Dwie najbardziej krytyczne wartości to prędkość skrawania i prędkość obrotowa wrzeciona (RPM). Choć są one ze sobą powiązane, nie są tożsame. Prędkość skrawania (SFM lub m/min) to względna prędkość między krawędzią skrawającą narzędzia a obrabianym przedmiotem. W naszych poprzednich projektach w PTSMAKE odkryliśmy, że prawidłowe ustawienie tej wartości jest kluczem do zapobiegania takim problemom jak Zabudowana krawędź3 na narzędziu.

Kluczowe czynniki wpływające na prędkość

Stop aluminium

Różne stopy mają różne wskaźniki skrawalności. Na przykład, aluminium 7075 jest twardsze niż 6061 i zazwyczaj wymaga nieco wolniejszych prędkości, aby skutecznie zarządzać ciepłem i zużyciem narzędzia.

| Stop aluminium | Zalecany startowy SFM | Uwagi |

|---|---|---|

| 6061-T6 | 1000 - 2000 | Bardzo powszechna, doskonała obrabialność. |

| 7075-T6 | 800 - 1500 | Twardszy, mocniejszy, wymaga większej kontroli. |

| 2024-T3 | 600 - 1200 | Gumowaty, może być wyzwaniem. |

Poza głównym ustawieniem prędkości, należy wziąć pod uwagę posuw i obciążenie wiórami. Prędkość posuwu to szybkość, z jaką narzędzie przesuwa się przez materiał, natomiast obciążenie wiórami to grubość materiału usuwanego przez każdą krawędź skrawającą (rowek) narzędzia. Większe obciążenie wiórami może poprawić czas cyklu, ale zwiększa siły skrawania. Aby osiągnąć sukces obróbka aluminium cncZrównoważenie tych parametrów jest niezbędne. Niska prędkość posuwu przy wysokich obrotach może powodować tarcie zamiast cięcia, generując nadmierne ciepło i prowadząc do przedwczesnego uszkodzenia narzędzia.

Optymalizacja parametrów narzędzia i cięcia

Wybór narzędzi

Odpowiednie narzędzie robi ogromną różnicę. W przypadku aluminium najlepsze są zazwyczaj polerowane frezy palcowe z 2 lub 3 rowkami wiórowymi, które pomagają w skutecznym odprowadzaniu wiórów.

| Liczba fletów narzędzia | Zalecane użycie | Chip Evacuation |

|---|---|---|

| 2-Flute | Obróbka zgrubna, dłutowanie | Doskonały |

| 3-Flute | Ogólne zastosowanie, wykończenie | Dobry |

| Flet 4+ | Tylko wykończenie | Uczciwy (ryzyko zapakowania wiórów) |

Optymalna prędkość cięcia aluminium nie jest jedną liczbą. Jest to zrównoważony zakres określony przez stop, narzędzia i konfigurację maszyny. Zacznij od zalecanych wartości SFM, a następnie dostosuj prędkość posuwu i obciążenie wiórami, aby uzyskać najlepsze wykończenie i trwałość narzędzia.

Ile kosztuje profesjonalna obróbka CNC aluminium?

Czy kiedykolwiek miałeś trudności z prognozowaniem ostatecznego kosztu obrabianych części? Nieoczekiwane wydatki mogą zniweczyć nawet najlepiej zaplanowany budżet, prowadząc do frustrujących opóźnień i trudnych pytań.

Ostateczny koszt profesjonalnej obróbki CNC aluminium nie jest pojedynczą liczbą. Określają go takie czynniki jak gatunek materiału, czas obróbki, złożoność części, tolerancje i obróbka końcowa. Prosta część kosztuje znacznie mniej niż ta ze skomplikowanymi elementami i ścisłymi specyfikacjami.

Zrozumienie głównych czynników wpływających na koszty

Podstawą każdej wyceny obróbki CNC aluminium są dwa podstawowe czynniki: surowiec i czas pracy maszyny CNC. Wybrany stop aluminium ma bezpośredni wpływ na cenę. Na przykład, aluminium 7075 jest mocniejsze, ale droższe i trudniejsze w obróbce niż bardziej powszechny stop 6061. Trudność ta przekłada się na dłuższy czas obróbki i większe zużycie narzędzi, co dodatkowo zwiększa koszty. Łatwość cięcia materiału lub obrabialność4Jest to krytyczna zmienna, która bezpośrednio wpływa na stawkę roboczogodziny i ogólne koszty.

| Cecha | Aluminium 6061 | Aluminium 7075 |

|---|---|---|

| Koszt względny | Niższy | Wyższy (~20-40% więcej) |

| Obrabialność | Doskonały | Uczciwy |

| Wspólne użytkowanie | Przeznaczenie ogólne | Wysokie obciążenia, lotnictwo i kosmonautyka |

Dodatkowe czynniki kształtujące cenę końcową

Poza podstawami, kilka innych elementów znacząco wpływa na budżet. Złożoność części jest jednym z głównych elementów; bardziej skomplikowane geometrie ze złożonymi krzywiznami i głębokimi kieszeniami wymagają więcej programowania, specjalistycznego oprzyrządowania i dłuższych czasów pracy. Podobnie, ściślejsze tolerancje wymagają bardziej precyzyjnych ustawień maszyn i rygorystycznej kontroli jakości, co zwiększa koszty robocizny i maszyn. W naszych projektach w PTSMAKE często informujemy klientów o tym, jak etapy obróbki końcowej, takie jak anodowanie lub malowanie, mogą również dodać znaczny procent do ostatecznego kosztu projektu obróbki CNC aluminium.

| Poziom tolerancji | Wpływ na koszty | Podejście do obróbki |

|---|---|---|

| Standard (±0,1 mm) | Linia bazowa | Standardowa konfiguracja, szybszy cykl |

| Szczelność (±0,025 mm) | +25% do +100% | Wolniejsze prędkości, częste kontrole |

| Bardzo szczelne (<±0,01 mm) | +100% do +300% | Specjalistyczne narzędzia, kontrola klimatu |

Aby efektywnie zaplanować budżet na obróbkę CNC aluminium, należy spojrzeć poza powierzchnię. Ostateczny koszt to połączenie wyboru materiału, godzin pracy maszyny, złożoności części, wymaganych tolerancji i usług wykończeniowych. Zrozumienie tych kluczowych czynników ma kluczowe znaczenie dla dokładnego prognozowania projektu i uniknięcia nieoczekiwanych wydatków.

Jakie tolerancje może osiągnąć obróbka CNC aluminium?

Czy kiedykolwiek zdarzyło Ci się określić wąską tolerancję dla części aluminiowej, tylko po to, aby zmierzyć się z nieoczekiwanym przekroczeniem kosztów lub opóźnieniami w produkcji? Ten powszechny problem może zakłócić harmonogram i budżet projektu.

Standardowa obróbka CNC aluminium może zazwyczaj osiągnąć tolerancje ±0,005 cala (±0,127 mm). W przypadku potrzeb wymagających wysokiej precyzji, możliwe jest osiągnięcie znacznie mniejszych tolerancji, takich jak ±0,001 cala (±0,025 mm) lub nawet do ±0,0005 cala (±0,013 mm) przy użyciu zaawansowanych maszyn i procesów.

Zrozumienie czynników wpływających na te wyniki jest kluczowe. Ostateczna tolerancja to nie tylko wybrana liczba; to wynik kilku współdziałających ze sobą elementów.

Kluczowe czynniki wpływające na tolerancje

Jakość i kalibracja samej maszyny CNC mają fundamentalne znaczenie. Sztywna, dobrze utrzymana maszyna 5-osiowa za każdym razem przewyższy mniej solidną maszynę 3-osiową. Dodatkowo, konkretny stop aluminium ma znaczenie. Na przykład, 6061-T6 jest koniem roboczym znanym z dobrej skrawalności, podczas gdy stop 7075-T6, choć mocniejszy, może być trudniejszy w obróbce w bardzo wąskich tolerancjach ze względu na naprężenia wewnętrzne. Prawidłowe mocowanie i stosowanie ostrych, wysokiej jakości narzędzi skrawających również nie podlega negocjacjom, jeśli chodzi o precyzję. Elementy te razem tworzą system, w którym najsłabsze ogniwo decyduje o ostatecznym wyniku. Wymiarowanie geometryczne i tolerowanie5 możliwości.

Stop aluminium a osiągalna tolerancja

| Stop aluminium | Wspólny temperament | Obrabialność | Typowa standardowa tolerancja |

|---|---|---|---|

| 6061 | T6 | Dobry | ±0,005" (±0,127 mm) |

| 7075 | T6 | Uczciwy | ±0,005" (±0,127 mm) |

| 2024 | T3 | Dobry | ±0,004" (±0,102 mm) |

| 5052 | H32 | Uczciwy | ±0,005" (±0,127 mm) |

Chociaż osiągnięcie bardzo wąskich tolerancji jest technicznie możliwe, nie zawsze jest to praktyczne i opłacalne. Każdy punkt dziesiętny dodany do specyfikacji tolerancji może mieć znaczący wpływ na ostateczny koszt części.

Koszt precyzji

Dążenie do bardziej rygorystycznych tolerancji niż jest to wymagane ze względów funkcjonalnych jest częstym niedopatrzeniem inżynieryjnym, które znacznie zwiększa koszty. Wynika to z faktu, że osiągnięcie większej precyzji w obróbce cnc aluminium wymaga wolniejszych prędkości maszyn, częstszych zmian narzędzi, specjalistycznego sprzętu kontrolnego i często wielu operacji wykończeniowych. W naszych projektach w PTSMAKE często współpracujemy z klientami przy przeglądach Design for Manufacturability (DFM). Proces ten pomaga zidentyfikować cechy, w których tolerancje można złagodzić bez wpływu na funkcję części, co prowadzi do znacznych oszczędności kosztów i czasu. Zawsze pytaj, czy ściślejsza tolerancja naprawdę wnosi wartość dodaną.

Tolerancja a koszt względny

| Poziom tolerancji | Względny wzrost kosztów | Proces obróbki i kontroli |

|---|---|---|

| Standard (±0,005") | Linia bazowa (1x) | Standardowe prędkości, podstawowe kontrole jakości |

| Szczelność (±0,001") | 2x - 4x | Niższe prędkości, kontrola CMM |

| Wysoka precyzja (±0,0005") | 5x - 10x+ | Wiele konfiguracji, zaawansowana metrologia |

Obróbka CNC aluminium może zapewnić tolerancje od standardowych ±0,005" do bardzo precyzyjnych ±0,0005". Wpływ na to ma jakość maszyny i materiału. Węższe tolerancje zwiększają jednak koszty, co sprawia, że przegląd Design for Manufacturability jest niezbędny, aby zrównoważyć precyzję z budżetem.

Jak wykańczanie i obróbka końcowa wpływają na harmonogram obróbki CNC aluminium?

Czy kiedykolwiek zdarzyło Ci się, że idealnie obrobiona część została opóźniona o kilka tygodni z powodu samego wykończenia? To frustrujące, gdy ostatnie szlify stają się największym wąskim gardłem, zagrażając terminom realizacji projektu.

Obróbka końcowa i wykończenie mogą wydłużyć całkowity czas realizacji obróbki CNC aluminium od kilku godzin do kilku tygodni. Dokładny czas trwania zależy w dużej mierze od rodzaju wykończenia, złożoności procesu i tego, czy jest on wykonywany we własnym zakresie, czy zlecany na zewnątrz.

Podróż aluminiowej części nie kończy się wraz z zatrzymaniem maszyny CNC. Obróbka końcowa jest krytycznym etapem, który może znacząco wpłynąć na ostateczny termin dostawy. Wybór wykończenia ma bezpośredni wpływ zarówno na czas, jak i wydajność części.

Typowe opcje wykończenia

Proste wykończenia mechaniczne, takie jak usuwanie zadziorów lub piaskowanie, mogą zająć tylko kilka godzin. Jednak bardziej złożone obróbki chemiczne to już inna historia. Na przykład standardowy proces, taki jak Anodowanie6 może dodać kilka dni do osi czasu, biorąc pod uwagę regały, przetwarzanie i suszenie. Bardziej specjalistyczne wykończenia wymagają jeszcze więcej czasu.

| Proces wykańczania | Typowy dodatek czasowy | Kluczowe aspekty |

|---|---|---|

| Po obróbce | 0 dni | Najszybsza opcja, może mieć widoczne ślady narzędzi. |

| Śrutowanie | 0,5 - 1 dzień | Tworzy jednolitą matową powierzchnię. |

| Anodowanie (typ II) | 2 - 4 dni | Dodaje odporność na korozję i kolor. |

| Malowanie proszkowe | 3 - 5 dni | Zapewnia trwałe, grube, dekoracyjne wykończenie. |

Poza konkretnym procesem, ogromną rolę odgrywa logistyka. W PTSMAKE obsługujemy wiele procesów wykończeniowych we własnym zakresie, co usprawnia przepływ pracy i zmniejsza opóźnienia. Gdy proces musi być zlecony na zewnątrz, należy wziąć pod uwagę ukryte straty czasu.

Ukryte opóźnienia: Logistyka i kontrola jakości

Wysyłka części do zewnętrznego dostawcy i z powrotem wydłuża czas transportu. Co ważniejsze, części trafią do kolejki produkcyjnej, co może oznaczać oczekiwanie za innymi zadaniami.

Zarządzanie wykończeniem zleconym na zewnątrz

Kolejnym czynnikiem jest kontrola jakości. Co jeśli partia wróci od finiszera poza specyfikacją? Części mogą wymagać rozebrania i ponownego przetworzenia, co spowoduje znaczne opóźnienia. Właśnie dlatego niezawodny partner, który zarządza całym łańcuchem dostaw, w tym wykwalifikowanymi wykonawcami, jest nieoceniony dla każdego producenta. obróbka aluminium cnc projekt.

| Potencjalne opóźnienie | Wpływ czasu | Strategia łagodzenia skutków |

|---|---|---|

| Tranzyt do/od sprzedawcy | 2 - 5 dni | Korzystanie z usług jednego dostawcy z własnymi możliwościami. |

| Czas oczekiwania w kolejce sprzedawcy | 1 - 10+ dni | Współpracuj z producentem, który ma silne relacje z dostawcami. |

| Ponowne przetwarzanie/odrzucenie | 3 - 7 dni | Wdrożenie rygorystycznych kontroli jakości przychodzących i wychodzących. |

Wykończenie jest krytyczną, ale często niedocenianą częścią harmonogramu obróbki CNC aluminium. Uwzględnienie konkretnych procesów, potencjalnych opóźnień logistycznych i etapów kontroli jakości od samego początku ma zasadnicze znaczenie dla zapobiegania nieoczekiwanym wąskim gardłom i zapewnienia terminowej dostawy części.

Jakie wykończenia powierzchni są dostępne dla aluminium CNC?

Czy kiedykolwiek zdarzyło Ci się określić wykończenie części aluminiowej, ale okazało się, że nie spełnia ono Twoich wymagań w zakresie trwałości lub estetyki? Takie niedopasowanie może prowadzić do kosztownych przeróbek i opóźnień projektu.

Najpopularniejsze wykończenia powierzchni aluminiowych części CNC to obróbka strumieniowo-ścierna, anodowanie (typ II i III), powlekanie proszkowe, malowanie i chemiczna powłoka konwersyjna. Każde wykończenie oferuje unikalne korzyści w zakresie ochrony, wyglądu i funkcjonalności aluminiowych części do obróbki cnc.

Wybierając wykończenie, należy zwrócić uwagę nie tylko na wygląd. Podstawowa funkcja części często dyktuje najlepszy wybór. W przypadku zastosowań wymagających wysokiej trwałości i odporności na korozję, wykończenia ochronne są niezbędne.

Wykończenia ochronne i funkcjonalne

Anodowanie (typ II i typ III)

Anodowanie to proces elektrochemiczny, który tworzy trwałą, odporną na korozję warstwę tlenku na powierzchni aluminium. Typ II, czyli anodowanie "bezbarwne/kolorowe", doskonale nadaje się do celów estetycznych i zapewnia umiarkowaną ochronę. Typ III, znany jako anodowanie twarde, tworzy znacznie grubszą, gęstszą warstwę, zapewniając doskonałą odporność na zużycie i ścieranie. W poprzednich projektach w PTSMAKE anodowanie twarde okazało się niezbędne dla części w zespołach mechanicznych o wysokim zużyciu. Jest to krytyczny proces, zwłaszcza gdy części muszą wytrzymać potencjalne korozja galwaniczna7 w kontakcie z innymi metalami.

| Cecha | Anodowanie (typ III) | Film chemiczny |

|---|---|---|

| Użycie podstawowe | Odporność na zużycie | Ochrona przed korozją |

| Grubość | Grubsze (25-125 µm) | Bardzo cienkie (<1 µm) |

| Przewodność | Izolacja elektryczna | Przewodzący prąd elektryczny |

| Wygląd | Ciemniejszy, nieprzezroczysty | Przezroczysty do żółto-złotego |

Poza ochroną, w wielu zastosowaniach priorytetem jest wygląd i dotyk produktu końcowego. Estetyczne wykończenia mogą ukrywać ślady obróbki, nadawać kolor i tworzyć specyficzną teksturę, znacznie zwiększając postrzeganą wartość części.

Wykończenia estetyczne i przygotowawcze

Śrutowanie

Obróbka strumieniowo-ścierna polega na wystrzeliwaniu drobnych szklanych kulek pod wysokim ciśnieniem w celu uzyskania jednolitego, bezkierunkowego matowego lub satynowego wykończenia. Jest to doskonały sposób na usunięcie drobnych niedoskonałości powierzchni i śladów narzędzi pozostałych po procesie obróbki cnc aluminium. Często używamy go jako obróbki wstępnej przed anodowaniem, aby uzyskać wysokiej jakości, nieodblaskową powierzchnię, którą uwielbiają nasi klienci.

Malowanie proszkowe i lakierowanie

Aby uzyskać kolor i trwałą warstwę ochronną, najlepszym wyborem jest malowanie proszkowe i malowanie. Malowanie proszkowe polega na elektrostatycznym nakładaniu suchego proszku, a następnie utwardzaniu go pod wpływem ciepła, tworząc wykończenie, które jest zwykle twardsze niż konwencjonalna farba w płynie.

| Cecha | Śrutowanie | Malowanie proszkowe | Malowanie |

|---|---|---|---|

| Wygląd | Tekstura matowa/satynowa | Gładki/Teksturowany, Kolor | Gładki, błyszczący/matowy |

| Funkcja | Ukrywa ślady narzędzi | Kolor, trwałość | Kolor, ochrona |

| Jako obróbka wstępna | Tak | Czasami | Często |

Wybór odpowiedniego wykończenia dla aluminiowych części CNC wymaga zrównoważenia potrzeb funkcjonalnych, takich jak odporność na zużycie, z celami estetycznymi. Dostępne opcje obejmują powłoki ochronne, takie jak anodowanie i powłoki chemiczne, a także wykończenia ukierunkowane na wygląd, takie jak piaskowanie i malowanie proszkowe, zapewniając odpowiedni wybór dla każdego zastosowania.

Które branże najczęściej wykorzystują obróbkę CNC aluminium?

Czy kiedykolwiek zastanawiałeś się, dlaczego tak wiele zaawansowanych technologicznie komponentów wygląda i sprawia wrażenie, jakby były wykonane z tego samego metalu premium? Nie chodzi tu tylko o estetykę; kryje się za tym praktyczny powód.

Sektory lotniczy, motoryzacyjny i elektroniki użytkowej są najważniejszymi użytkownikami obróbki CNC aluminium. Branże te polegają na aluminium ze względu na jego wyjątkowy stosunek wytrzymałości do masy, doskonałą odporność na korozję i doskonałą przewodność cieplną, co czyni go idealnym materiałem do wysokowydajnych i lekkich zastosowań.

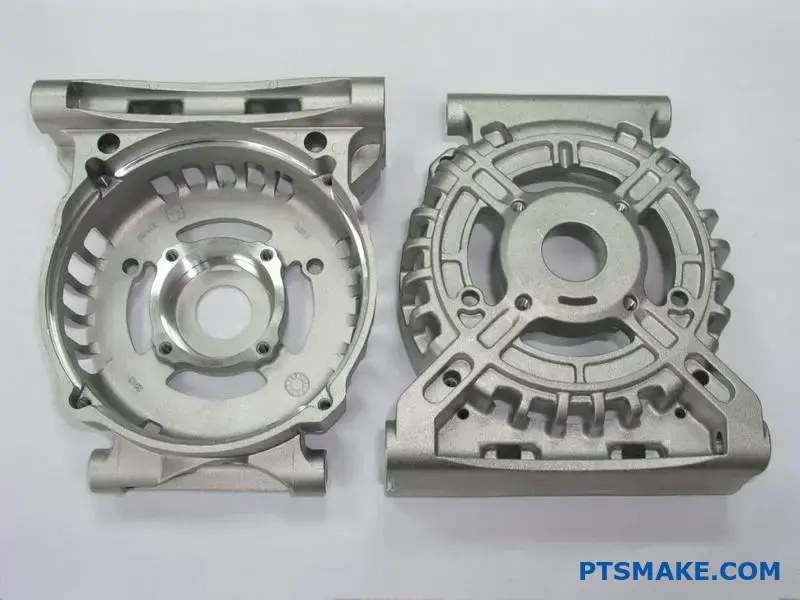

Gdy mówimy o najważniejszych użytkownikach, nie sposób pominąć przemysłu lotniczego. W przypadku samolotów liczy się każdy gram. Celem jest zmniejszenie masy bez uszczerbku dla wytrzymałości, co bezpośrednio przekłada się na oszczędność paliwa i ładowność. W naszej pracy w PTSMAKE często obrabiamy części dla klientów z branży lotniczej, gdzie ścisłe tolerancje nie podlegają negocjacjom.

Rola poszczególnych stopów

Różne zastosowania wymagają różnych stopów aluminium. Wybór ma kluczowe znaczenie dla wydajności. Na przykład elementy konstrukcyjne często wymagają stopów o wysokiej wytrzymałości, podczas gdy części narażone na działanie czynników atmosferycznych wymagają zwiększonej odporności na korozję dzięki procesom takim jak anodyzacja8.

Popularne stopy lotnicze

| Stop | Kluczowe cechy charakterystyczne | Typowe zastosowanie |

|---|---|---|

| 6061-T6 | Dobra wytrzymałość, spawalność, odporność na korozję | Osprzęt lotniczy, podwozie |

| 7075-T6 | Bardzo wysoka wytrzymałość, dobra odporność na zmęczenie | Dźwigary skrzydeł, ramy kadłuba |

| 2024-T3 | Wysoka wytrzymałość, dobra odporność na zmęczenie | Elementy konstrukcyjne, środniki ścinane |

Precyzja ta jest osiągana dzięki zaawansowanym obróbka aluminium cnc.

Przemysł motoryzacyjny podąża tuż za przemysłem lotniczym, zwłaszcza wraz z rozwojem pojazdów elektrycznych (EV). Lżejsze pojazdy oznaczają większy zasięg i lepsze osiągi, co sprawia, że aluminium staje się gwiazdą. Od bloków silnika w tradycyjnych samochodach po obudowy akumulatorów i elementy podwozia w pojazdach elektrycznych, aluminium jest niezbędne. W poprzednich projektach pomogliśmy klientom znacznie zmniejszyć wagę ich komponentów poprzez przejście ze stali na części aluminiowe.

Wpływ na osiągi pojazdu

Przejście na aluminium to nie tylko kwestia wagi. Jego właściwości termiczne są niezbędne do zarządzania ciepłem w wysokowydajnych silnikach i systemach akumulatorowych.

Aluminium vs. stal w branży motoryzacyjnej

| Komponent | Zalety aluminium | Przewaga stali |

|---|---|---|

| Blok silnika | Lżejsze, lepsze odprowadzanie ciepła | Niższy koszt, wyższa trwałość |

| Podwozie | Ulepszona obsługa i wydajność paliwa/akumulatora | Wyższa sztywność w stosunku do ceny |

| Panele nadwozia | Redukcja wagi, odporność na korozję | Niższe koszty materiałów i napraw |

Ta równowaga właściwości sprawia, że obróbka aluminium cnc kamień węgielny nowoczesnej produkcji motoryzacyjnej.

Przemysł lotniczy, motoryzacyjny i elektroniczny przodują w obróbce CNC aluminium. Unikalna mieszanka niskiej wagi, wysokiej wytrzymałości i przewodności cieplnej tego materiału jest niezbędna do tworzenia wysokowydajnych komponentów, które definiują te branże, od ram samolotów po obudowy akumulatorów pojazdów elektrycznych.

Dowiedz się, w jaki sposób obróbka cieplna może zwiększyć wytrzymałość i trwałość aluminium w Twoich komponentach. ↩

Dowiedz się, jak kierunkowość materiału wpływa na wytrzymałość części i powodzenie obróbki elementów cienkościennych. ↩

Dowiedz się, czym jest zjawisko Built-up Edge i jak mu zapobiegać, aby uzyskać najwyższą jakość części. ↩

Kliknij, aby zrozumieć, w jaki sposób ocena skrawalności stopu bezpośrednio wpływa na harmonogram projektu i ostateczny koszt. ↩

Dowiedz się, w jaki sposób ten symboliczny język zapewnia doskonałe zrozumienie intencji projektowych przez producentów, unikając kosztownych błędnych interpretacji. ↩

Dowiedz się więcej o tym procesie elektrochemicznym i o tym, jak różne jego rodzaje mogą wpływać na właściwości części i oś czasu. ↩

Dowiedz się więcej o zapobieganiu temu procesowi elektrochemicznemu, który może powodować degradację różnych zespołów metalowych. ↩

Dowiedz się więcej o tym kluczowym procesie wykańczania, który zwiększa trwałość i wygląd aluminium. ↩