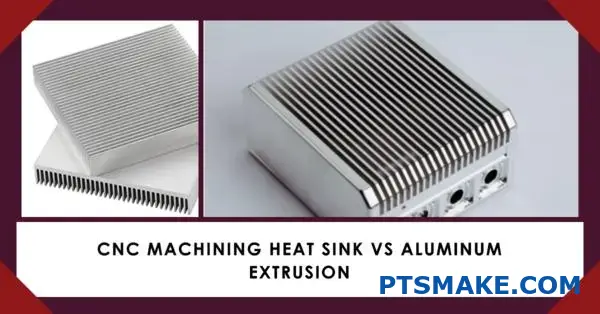

## Jaka jest różnica między radiatorami skośnymi a wytłaczanymi?

Nie wiesz, który proces produkcji radiatora będzie najlepszy dla Twoich potrzeb w zakresie zarządzania ciepłem? Wielu inżynierów boryka się z wyborem pomiędzy radiatorami wytłaczanymi i wytłaczanymi, często wybierając niewłaściwą opcję z powodu niezrozumienia ich fundamentalnych różnic. Może to prowadzić do przegrzania i obniżenia niezawodności produktu.

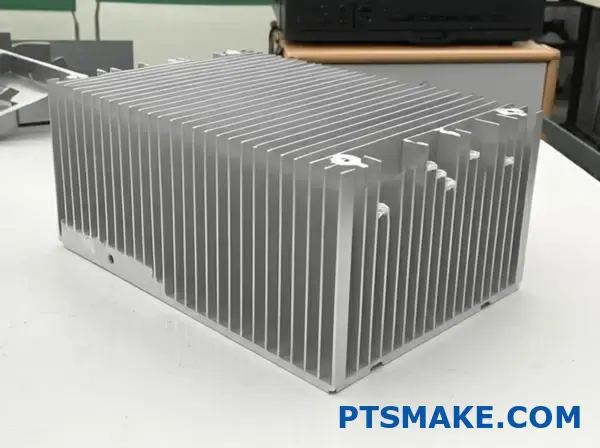

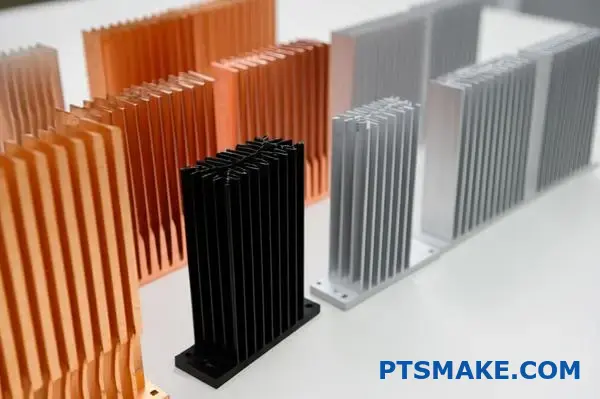

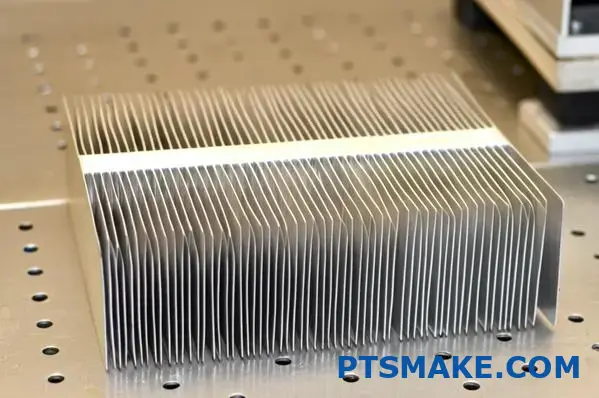

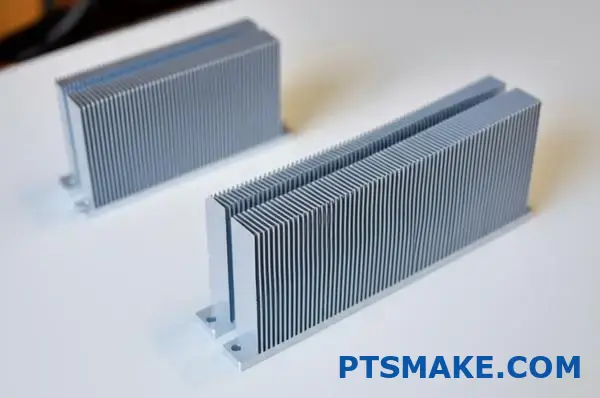

Radiatory typu skiving oferują wyższą gęstość żeberek i wydajność termiczną w porównaniu do radiatorów wytłaczanych. Skiving tworzy cieńsze, gęsto upakowane żebra z litych metalowych bloków, podczas gdy wytłaczanie przeciska aluminium przez matrycę, tworząc prostsze, bardziej opłacalne konstrukcje radiatorów.

Pracowałem z obydwoma typami w naszych zakładach produkcyjnych w PTSMAKE. Właściwy wybór zależy od konkretnych wymagań aplikacji. Jeśli potrzebujesz maksymalnego chłodzenia w kompaktowej przestrzeni, radiatory typu skived zwykle są lepsze. W przypadku prostszych zastosowań z ograniczeniami budżetowymi, wytłaczane opcje często mają większy sens. Poniżej wyjaśnię bardziej szczegółowo kluczowe różnice.

Czy radiatory są wytłaczane?

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre urządzenia elektroniczne przegrzewają się, podczas gdy inne pozostają chłodne pod ciśnieniem? Sekret może tkwić w ich radiatorach, ale czy wiesz, jak te kluczowe elementy chłodzące są w rzeczywistości wykonane? Metoda produkcji może stanowić różnicę między urządzeniem, które ulega przedwczesnej awarii, a takim, które działa niezawodnie przez lata.

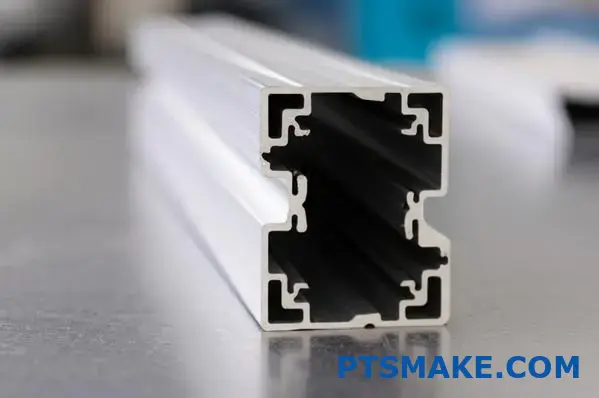

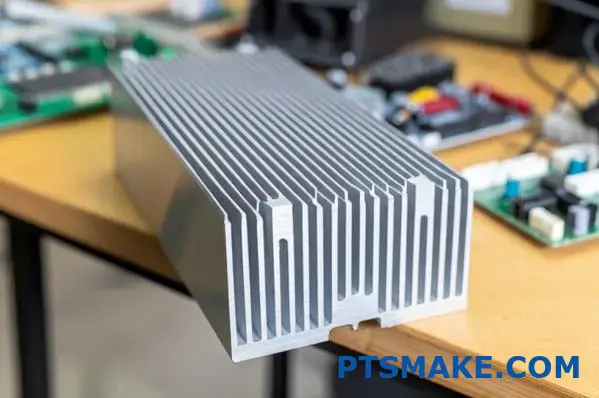

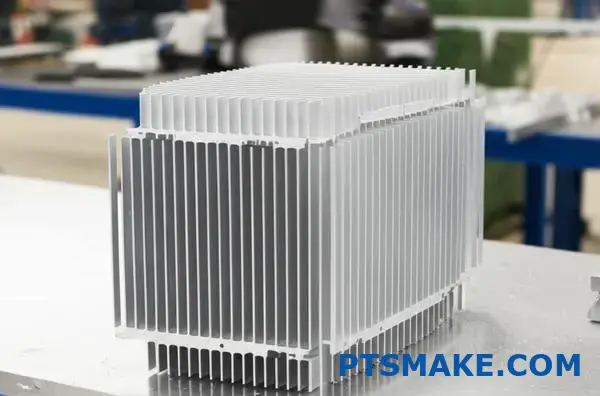

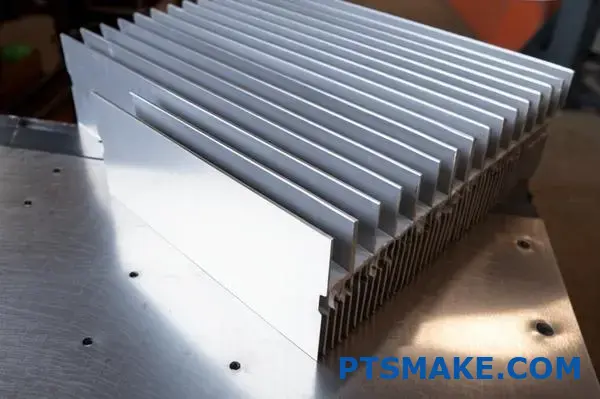

Tak, wiele radiatorów jest wytłaczanych, zwłaszcza aluminiowych. Proces wytłaczania przeciska aluminium przez matrycę, tworząc profil radiatora w jednej operacji. Ta metoda produkcji jest popularna, ponieważ oferuje dobrą równowagę między opłacalnością, wydajnością termiczną i elastycznością projektowania dla wielu zastosowań chłodzenia.

Podstawy produkcji wytłaczanych radiatorów

Wytłaczanie jest jedną z najpopularniejszych metod produkcji radiatorów, szczególnie w zastosowaniach, które nie wymagają ekstremalnie wysokiej wydajności chłodzenia. Przez lata pracy w PTSMAKE widziałem, jak proces wytłaczania staje się coraz bardziej wyrafinowany, ale podstawowe zasady pozostają takie same.

Wyjaśnienie procesu wytłaczania

Proces wytłaczania aluminium rozpoczyna się od podgrzania aluminiowych kęsów do temperatury około 800-925°F (427-496°C). W tej temperaturze aluminium staje się plastyczne, ale nie stopione. Podgrzany kęs jest następnie przepychany przez specjalnie zaprojektowaną matrycę za pomocą prasy hydraulicznej, która może wywierać ogromny nacisk - często od 100 do 15 000 ton w zależności od złożoności i rozmiaru profilu.

To, co sprawia, że proces ten jest szczególnie cenny w produkcji radiatorów, to fakt, że cały przekrój jest formowany jednocześnie, gdy aluminium przechodzi przez matrycę. Po wytłoczeniu profile są chłodzone, prostowane i przycinane na żądaną długość.

Zalety radiatorów z wytłaczanego aluminium

Wytłaczane radiatory oferują szereg korzyści, które sprawiają, że są one preferowanym wyborem w wielu zastosowaniach związanych z zarządzaniem ciepłem:

| Przewaga | Opis |

|---|---|

| Efektywność kosztowa | Niższe koszty oprzyrządowania i produkcji w porównaniu z innymi metodami |

| Elastyczność projektowania | Możliwość tworzenia złożonych przekrojów w jednej operacji |

| Dobra wydajność termiczna | Odpowiedni do wielu ogólnych zastosowań chłodniczych |

| Właściwości materiału | Aluminium oferuje doskonały stosunek przewodności cieplnej do masy |

| Prędkość produkcji | Wysoka wydajność wyjściowa dla dużych wymagań ilościowych |

Jako ktoś, kto nadzorował produkcję tysięcy radiatorów, mogę potwierdzić, że przewaga kosztowa staje się szczególnie istotna w przypadku większych serii produkcyjnych, w których początkowy koszt matrycy jest amortyzowany przez wiele jednostek.

Ograniczenia wytłaczania w produkcji radiatorów

Pomimo swojej popularności, proces wytłaczania ma nieodłączne ograniczenia, których inżynierowie powinni być świadomi podczas projektowania rozwiązań chłodzących.

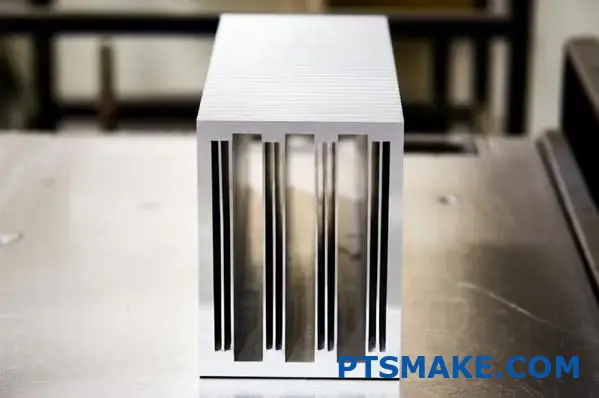

Fizyczne ograniczenia wytłaczania

The współczynnik kształtu1 (wysokość do szerokości) jest ograniczony w procesie wytłaczania ze względu na fizykę przepływu metalu przez matrycę. Zazwyczaj stosunek ten nie może przekraczać 10:1, co oznacza, że bardzo wysokie, cienkie żebra są trudne do wyprodukowania za pomocą samego wytłaczania. Ponadto istnieją minimalne wymagania dotyczące grubości - zwykle około 1,5 mm - aby zapewnić prawidłowy przepływ aluminium przez matrycę bez powodowania defektów.

Rozważania dotyczące wydajności

Wytłaczane radiatory sprawdzają się w wielu zastosowaniach, ale mogą być niewystarczające dla elektroniki o dużej gęstości mocy. Ograniczenia gęstości i grubości żeber bezpośrednio wpływają na powierzchnię dostępną do rozpraszania ciepła, co jest krytycznym czynnikiem wpływającym na wydajność termiczną.

Alternatywne metody produkcji radiatorów

Gdy wytłaczanie nie spełnia wymagań wydajnościowych, w grę wchodzi kilka alternatywnych metod produkcji:

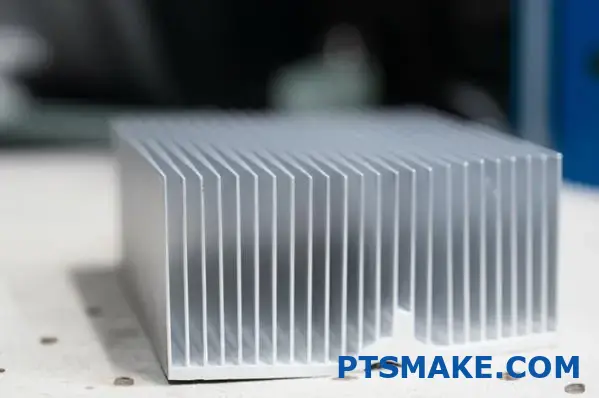

Radiatory z osłonami

Skiving polega na wycinaniu finów z litego bloku metalu (zwykle miedzi lub aluminium). Proces ten może tworzyć znacznie cieńsze żeberka i większą gęstość żeberek niż wytłaczanie, co skutkuje znacznie lepszą wydajnością termiczną. W PTSMAKE często zalecamy radiatory skivingowe do zastosowań, w których wymagane jest maksymalne chłodzenie w ograniczonej przestrzeni.

Radiatory odlewane ciśnieniowo

Odlewanie ciśnieniowe polega na wtryskiwaniu stopionego metalu do gniazda formy. Metoda ta pozwala na uzyskanie bardziej złożonej geometrii podstawy niż wytłaczanie, ale zazwyczaj nie jest w stanie osiągnąć takiej samej gęstości żeberek lub współczynników kształtu. Odlewanie ciśnieniowe jest szczególnie przydatne, gdy podstawa radiatora wymaga skomplikowanych elementów lub elementów montażowych.

Radiatory z żeberkami klejonymi

W przypadku zastosowań wymagających wyjątkowo wysokiej wydajności, radiatory z żeberkami klejonymi stanowią doskonałe rozwiązanie. Metoda ta polega na przymocowaniu indywidualnie wyprodukowanych żeberek do płyty bazowej, co pozwala na bardzo wysoką gęstość żeberek i użycie różnych materiałów do podstawy i żeberek, jeśli jest to pożądane.

Wybór odpowiedniego procesu produkcji radiatora

Wybór pomiędzy wytłaczanymi i innymi typami radiatorów wymaga starannego rozważenia kilku czynników:

| Czynnik | Wytłaczane radiatory | Metody alternatywne |

|---|---|---|

| Wydajność termiczna | Dobry do ogólnych zastosowań | Doskonały do zastosowań wymagających dużej mocy |

| Koszt | Niższe, zwłaszcza przy dużej głośności | Wyższe, ale uzasadnione wydajnością |

| Złożoność projektu | Ograniczone przez ograniczenia wytłaczania | Większa elastyczność |

| Wielkość produkcji | Doskonały do dużych ilości | Niektóre alternatywy są lepsze dla niskiej głośności |

| Rozważania dotyczące wagi | Lekki | Często cięższe ze względu na materiał lub konstrukcję |

Decyzja ostatecznie sprowadza się do zrównoważenia wymagań termicznych z ograniczeniami budżetowymi. Z mojego doświadczenia wynika, że wielu inżynierów początkowo zawyża specyfikację swoich rozwiązań termicznych, co prowadzi do niepotrzebnych kosztów. Z kolei inni nie doceniają potrzeb w zakresie chłodzenia, co prowadzi do problemów z niezawodnością.

Przemysłowe zastosowania wytłaczanych radiatorów

Radiatory z wytłaczanego aluminium znajdują swoje miejsce w wielu branżach i zastosowaniach:

- Elektronika użytkowa (komputery, sprzęt audio)

- Oprawy oświetleniowe LED

- Zasilacze i falowniki

- Samochodowe podzespoły elektroniczne

- Sprzęt telekomunikacyjny

- Przemysłowe systemy sterowania

W przypadku tych zastosowań, równowaga między kosztami, wydajnością i niezawodnością oferowana przez wytłaczane radiatory często stanowi optymalne rozwiązanie.

Czy wytłaczane aluminium można poddawać obróbce cieplnej?

Czy kiedykolwiek zaprojektowałeś projekt z wykorzystaniem wyciskanego aluminium i zastanawiałeś się, czy mógłbyś zwiększyć jego wytrzymałość poprzez obróbkę cieplną? Wielu inżynierów staje przed tym dylematem, balansując między wygodą wytłaczania a potrzebą poprawy właściwości mechanicznych. Błędne podejście może prowadzić do awarii komponentów lub niepotrzebnych kosztów produkcji.

Tak, wyciskane aluminium nadaje się do obróbki cieplnej, ale tylko wtedy, gdy należy do serii stopów nadających się do obróbki cieplnej (2xxx, 6xxx, 7xxx). Stopy 6061 i 6063, powszechnie stosowane do wyciskania, szczególnie dobrze reagują na procesy obróbki cieplnej, takie jak obróbka cieplna w roztworze i starzenie, które znacznie poprawiają ich właściwości wytrzymałościowe przy jednoczesnym zachowaniu złożonych profili uzyskanych podczas wyciskania.

Zrozumienie obróbki cieplnej wyciskanego aluminium

Obróbka cieplna przekształca mikrostrukturę stopów aluminium, poprawiając ich właściwości mechaniczne poprzez kontrolowane cykle ogrzewania i chłodzenia. Pracując z profilami aluminiowymi dla różnych rozwiązań zarządzania ciepłem, widziałem na własne oczy, jak właściwa obróbka cieplna może przyczynić się do sukcesu projektu.

Stopy aluminium poddające się obróbce cieplnej a niepoddające się obróbce cieplnej

Nie wszystkie stopy aluminium reagują na obróbkę cieplną w ten sam sposób. Rozróżnienie to zależy przede wszystkim od ich składu chemicznego:

| Seria Alloy | Nadaje się do obróbki cieplnej? | Typowe zastosowania | Podstawowe pierwiastki stopowe |

|---|---|---|---|

| 1xxx (Pure) | Nie | Przewody elektryczne, Sprzęt chemiczny | 99%+ Aluminium |

| 2xxx | Tak | Lotnictwo i kosmonautyka, Wojsko | Miedź |

| 3xxx | Nie | Wymienniki ciepła, Naczynia kuchenne | Mangan |

| 4xxx | Częściowo | Pręty spawalnicze, motoryzacja | Krzem |

| 5xxx | Nie | Morski, Architektura | Magnez |

| 6xxx | Tak | Wytłoczki, radiatory | Magnez, krzem |

| 7xxx | Tak | Konstrukcje lotnicze, części narażone na duże obciążenia | Cynk |

Stopy serii 6xxx są szczególnie popularne do wyciskania, ponieważ łączą w sobie doskonałą wytłaczalność z dobrą reakcją na obróbkę cieplną. W PTSMAKE często używamy stopów 6061 i 6063 do produkcji aluminiowych radiatorów wyciskanych na zamówienie, ponieważ zapewniają one optymalną równowagę przewodności cieplnej i wytrzymałości mechanicznej po obróbce cieplnej.

Proces obróbki cieplnej wytłaczanego aluminium

Obróbka cieplna wyciskanego aluminium obejmuje zazwyczaj trzy główne etapy:

- Obróbka cieplna roztworu: Podgrzanie aluminium do temperatury około 525°C (980°F) w celu rozpuszczenia pierwiastków stopowych w roztworze stałym.

- Hartowanie: Szybkie schłodzenie materiału do temperatury pokojowej, zwykle w wodzie, w celu utworzenia przesyconego roztworu stałego.

- Starzenie się: Naturalne starzenie w temperaturze pokojowej lub sztuczne starzenie w podwyższonej temperaturze (zazwyczaj 320-400°F lub 160-205°C) w celu utworzenia wzmacniających osadów.

Proces ten znacznie poprawia właściwości mechaniczne poprzez tworzenie mikroskopijnych osadów, które utrudniają ruch dyslokacji w strukturze krystalicznej aluminium.

Wpływ obróbki cieplnej na właściwości wyciskanego aluminium

Obróbka cieplna może radykalnie zmienić właściwości wytłaczanych profili aluminiowych, często podwajając lub nawet potrajając ich wytrzymałość w porównaniu do stanu po wytłaczaniu.

Ulepszenia mechaniczne nieruchomości

Na przykład, aluminium 6061 w stanie po wyciskaniu (odpuszczenie T1) ma typową wytrzymałość na rozciąganie około 18-20 ksi (125-140 MPa). Po odpowiedniej obróbce cieplnej do stanu T6, wytrzymałość ta wzrasta do około 42-45 ksi (290-310 MPa). Ten wzrost wytrzymałości następuje przy minimalnych zmianach wymiarowych, zachowując złożoną geometrię przekroju uzyskaną podczas procesu wytłaczania.

Przewodność cieplna

Podczas projektowania radiatorów z wytłaczanego aluminium, przewodność cieplna jest tak samo ważna jak wytrzymałość mechaniczna. Co ciekawe, obróbka cieplna ma stosunkowo niewielki wpływ na przewodność cieplną w porównaniu do jej wpływu na wytrzymałość. W przypadku aluminium 6063 przewodność cieplna zazwyczaj spada tylko o około 5-10% po obróbce cieplnej do stanu T6, zachowując doskonałe możliwości rozpraszania ciepła.

Wyzwania związane z obróbką cieplną wytłaczanego aluminium

Chociaż obróbka cieplna oferuje znaczące korzyści, nie jest pozbawiona wyzwań:

Zniekształcenia i wypaczenia

Długie, cienkie profile o skomplikowanych przekrojach poprzecznych mogą wypaczać się na etapie szybkiego hartowania podczas obróbki cieplnej. W moim doświadczeniu w pracy z niestandardowymi projektami radiatorów, czasami wymagało to dodatkowych operacji prostowania lub nawet przeprojektowania z bardziej jednolitą grubością ścianek, aby zminimalizować zniekształcenia.

Nierówne właściwości

Grubsze sekcje chłodzą się wolniej podczas hartowania niż cieńsze, potencjalnie prowadząc do zmian właściwości mechanicznych w złożonym wytłoczeniu. W przypadku krytycznych zastosowań, czasami zalecamy projektowanie wytłoczek o bardziej jednolitej grubości ścianek lub rozważenie obróbki końcowej z blachy w przypadku części wymagających wyjątkowo spójnych właściwości.

Kompromisy w zakresie odporności na korozję

Obróbka cieplna zwiększa wytrzymałość, ale czasami może zmniejszyć odporność na korozję, szczególnie w środowisku morskim. W przypadku zastosowań, w których krytyczna jest zarówno wytrzymałość, jak i odporność na korozję, wybór stopu staje się szczególnie ważny. Czasami stop o nieco niższej wytrzymałości i lepszych właściwościach antykorozyjnych może być lepszym wyborem dla długoterminowej niezawodności.

Typowe metody obróbki cieplnej radiatorów z wytłaczanego aluminium

W przypadku zastosowań związanych z zarządzaniem temperaturą, takich jak radiatory, powszechnie stosuje się kilka oznaczeń temperatury:

- T4: Obróbka cieplna i naturalne starzenie

- T5: Chłodzony po wytłaczaniu i sztucznie starzony

- T6: Obróbka cieplna i sztuczne starzenie (zapewnia najwyższą wytrzymałość)

Odpuszczanie T6 jest często preferowane w przypadku radiatorów, które muszą wytrzymywać naprężenia mechaniczne przy jednoczesnym zachowaniu stabilności wymiarowej w podwyższonych temperaturach roboczych. Odpuszczanie T5 oferuje dobry kompromis między zwiększoną wytrzymałością a kosztami produkcji, gdy nie jest wymagana najwyższa wytrzymałość.

Optymalizacja wytłaczanych aluminiowych radiatorów poprzez obróbkę cieplną

Z mojego doświadczenia w opracowywaniu rozwiązań chłodzących dla różnych branż wynika, że decyzja o obróbce cieplnej radiatorów z wytłaczanego aluminium zależy od kilku czynników specyficznych dla danego zastosowania:

- Zakres temperatur pracy

- Naprężenia mechaniczne (siły montażowe, wibracje)

- Waga i ograniczenia przestrzenne

- Wrażliwość na koszty

- Wielkość produkcji

W przypadku wysokowydajnych aplikacji obliczeniowych, w których radiatory mogą być poddawane znacznym obciążeniom mechanicznym wynikającym z nacisku montażowego lub wstrząsów i wibracji, profile 6061-T6 poddane obróbce cieplnej często zapewniają najlepszą równowagę między wydajnością termiczną a niezawodnością mechaniczną.

Z czego wykonane są wytłaczane radiatory?

Czy kiedykolwiek wpatrywałeś się w gorące urządzenie i zastanawiałeś się, co powstrzymuje je przed stopieniem? A może trzymałeś w ręku radiator i zastanawiałeś się, co dokładnie zapewnia temu lekkiemu metalowemu elementowi imponującą zdolność chłodzenia? Odpowiedni materiał może oznaczać różnicę między optymalną wydajnością a katastrofalną awarią termiczną.

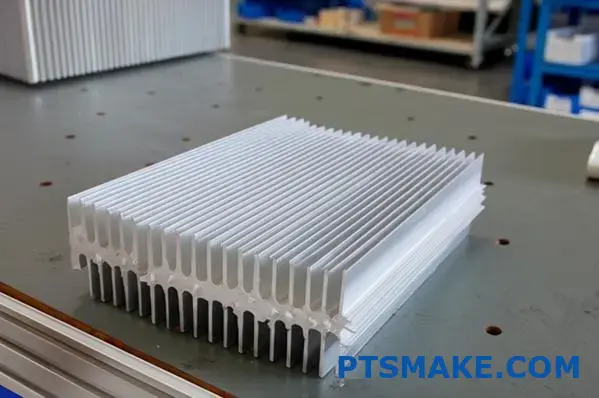

Wytłaczane radiatory są głównie wykonane ze stopów aluminium, z których najczęściej wybierane są 6063 i 6061. Stopy te oferują doskonałą równowagę przewodności cieplnej, wytrzymałości mechanicznej i wytłaczalności. Aluminium jest przeciskane przez matrycę pod ciśnieniem, aby stworzyć charakterystyczną strukturę żeber radiatora, która maksymalizuje powierzchnię rozpraszania ciepła.

Podstawowe materiały w wytłaczanych radiatorach

Pracując nad rozwiązaniami do zarządzania ciepłem dla różnych branż, widziałem na własne oczy, jak wybór materiału wpływa na wydajność radiatora. Właściwy wybór materiału ma kluczowe znaczenie dla zrównoważenia potrzeb w zakresie rozpraszania ciepła z ograniczeniami produkcyjnymi.

Aluminium: Standardowy nośnik

Aluminium dominuje na rynku wytłaczanych radiatorów z kilku istotnych powodów. Dzięki przewodności cieplnej wynoszącej około 205-237 W/m-K (w zależności od konkretnego stopu), aluminium skutecznie odprowadza ciepło z krytycznych komponentów. To, co sprawia, że aluminium jest szczególnie odpowiednie do wytłaczania, to jego doskonała formowalność w podwyższonych temperaturach.

Najpopularniejsze stopy aluminium stosowane do produkcji wytłaczanych radiatorów to:

| Stop | Przewodność cieplna (W/m-K) | Kluczowe cechy charakterystyczne | Typowe zastosowania |

|---|---|---|---|

| 6063 | 201-218 | Doskonała wytłaczalność, dobre wykończenie powierzchni | Elektronika użytkowa, oświetlenie LED |

| 6061 | 167-173 | Większa wytrzymałość, dobra skrawalność | Telekomunikacja, zasilacze |

| 6005 | 170-180 | Zwiększona wytrzymałość, umiarkowana wytłaczalność | Elektronika przemysłowa, zastosowania wojskowe |

Dlaczego aluminium 6063 rządzi wytłaczaniem radiatorów?

Podczas mojej wieloletniej pracy z rozwiązaniami termicznymi w PTSMAKE odkryłem, że aluminium 6063 jest szczególnie popularne w przypadku wytłaczanych radiatorów. Jego zawartość magnezu i krzemu zapewnia idealną równowagę właściwości:

- Doskonała wytłaczalność: Wyjątkowo dobry przepływ przez złożone matryce

- Doskonała wydajność termiczna: Jedna z najwyższych przewodności cieplnych w serii 6xxx

- Atrakcyjny wygląd: Dobrze poddaje się obróbce anodowania

- Odpowiednia wytrzymałość: Wystarczająca do większości zastosowań termicznych

- Efektywność kosztowa: Bardziej ekonomiczne niż stopy o wyższej wydajności

Ta kombinacja sprawia, że 6063 to najlepszy wybór dla około 70% wytłaczanych radiatorów, które produkujemy.

Alternatywne materiały do specjalistycznych zastosowań

Podczas gdy aluminium dominuje, inne materiały są czasami używane do specjalistycznych zastosowań wytłaczanych radiatorów:

Stopy miedzi

Miedź oferuje lepszą przewodność cieplną (385-400 W/m-K) w porównaniu do aluminium. Jednakże, wytłoczki miedziane są mniej powszechne ze względu na:

- Wyższy koszt materiału (3-4 razy droższy niż aluminium)

- Większa waga (miedź jest około 3 razy gęstsza niż aluminium)

- Trudniejszy proces wytłaczania wymagający wyższych temperatur i ciśnień

W PTSMAKE zazwyczaj zalecamy rozwiązania oparte na miedzi tylko do najbardziej wymagających zastosowań termicznych, w których przewaga wydajności uzasadnia wyższą cenę.

Kompozyty aluminium-węglik krzemu (AlSiC)

Do specjalistycznych zastosowań wymagających współczynnik rozszerzalności cieplnej2 W komponentach elektronicznych (szczególnie w energoelektronice) można stosować kompozyty o osnowie metalowej, takie jak AlSiC. Materiały te łączą aluminium z cząsteczkami węglika krzemu, tworząc kompozyty o dostosowanych właściwościach. Jednak rzadko są one wytłaczane i zamiast tego są zwykle wytwarzane w procesach odlewania lub metalurgii proszków.

Wpływ procesu produkcyjnego na właściwości materiału

Sam proces wytłaczania wpływa na końcowe właściwości materiałów radiatora. Zrozumienie tych efektów pomaga inżynierom projektować bardziej efektywne rozwiązania termiczne.

Struktura i kierunkowość ziarna

Podczas wytłaczania ziarna aluminium wydłużają się w kierunku przepływu materiału, tworząc anizotropową przewodność cieplną. Z mojego doświadczenia wynika, że może to skutkować wartościami przewodności cieplnej wyższymi o 5-10% w kierunku wyciskania w porównaniu do kierunku poprzecznego.

W krytycznych zastosowaniach uwzględniamy tę kierunkowość podczas orientowania radiatorów względem źródeł ciepła i przepływu powietrza.

Możliwości obróbki cieplnej

Większość aluminiowych radiatorów po wytłoczeniu poddawana jest obróbce cieplnej w celu zwiększenia wytrzymałości i stabilności:

- Temperatura T5: Sztuczne starzenie po wytłaczaniu dla umiarkowanej poprawy wytrzymałości

- Temperaturę T6: Poddane obróbce cieplnej i sztucznemu starzeniu w celu uzyskania maksymalnej wytrzymałości

Różnica w przewodności cieplnej między tymi obróbkami jest minimalna (zwykle mniejsza niż 5% przy obróbce T6), podczas gdy właściwości mechaniczne mogą ulec znacznej poprawie.

Obróbka powierzchni w celu zwiększenia wydajności

Surowe radiatory aluminiowe często poddawane są obróbce powierzchniowej, która wpływa zarówno na wydajność, jak i wygląd:

Anodowanie

Anodowanie tworzy kontrolowaną warstwę tlenku na powierzchni aluminium:

- Poprawia odporność na korozję

- Zapewnia izolację elektryczną

- Umożliwia barwienie na kolorowo

- Nieznacznie zmniejsza przewodność cieplną (typowo 1-3%)

W przypadku większości zastosowań korzyści ochronne anodowania przewyższają niewielką redukcję wydajności termicznej. W PTSMAKE zazwyczaj zalecamy anodowanie na czarno dla radiatorów w widocznych zastosowaniach, ponieważ poprawia to również radiacyjne przenoszenie ciepła poprzez zwiększoną emisyjność.

Niklowanie

W środowiskach, w których odporność na korozję jest najważniejsza, można zastosować niklowanie. Tworzy to barierę, która chroni aluminiowe podłoże, ale wiąże się z niewielkim spadkiem wydajności cieplnej ze względu na niższą przewodność cieplną powłoki.

Rozważania dotyczące wyboru materiałów do konkretnych zastosowań

Optymalny materiał radiatora zależy w dużej mierze od wymagań aplikacji. W mojej pracy konsultingowej z klientami zazwyczaj biorę pod uwagę:

Elektronika użytkowa

W przypadku urządzeń konsumenckich, gdzie koszty i waga mają krytyczne znaczenie, standardowy aluminium 6063 jest zazwyczaj najlepszym wyborem. Proces wytłaczania pozwala na ekonomiczną produkcję złożonych struktur żeberkowych, które maksymalizują chłodzenie w kompaktowych przestrzeniach.

Oświetlenie LED

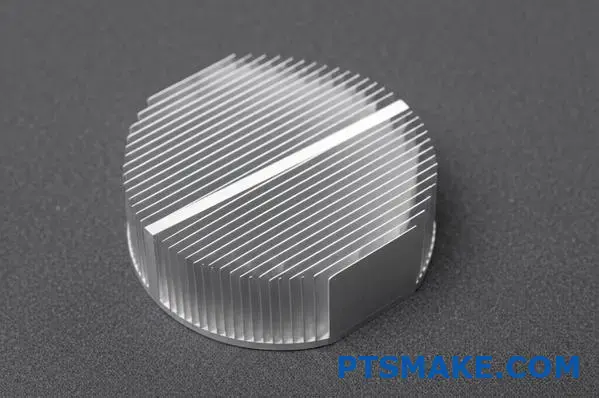

Aplikacje LED często korzystają z aluminium 6063 anodowanego na czarno. Ulepszona emisyjność pomaga w chłodzeniu radiacyjnym, podczas gdy formowalność materiału pozwala na okrągłe lub niestandardowe wytłoczenia, które integrują się bezpośrednio z projektami opraw.

Elektronika mocy

Zastosowania o dużej mocy mogą uzasadniać droższe materiały, takie jak 6061-T6, a nawet rozwiązania oparte na miedzi. Dodatkowy koszt jest równoważony przez zwiększoną niezawodność i zdolność do obsługi wyższych gęstości mocy w aplikacjach konwerterów i falowników.

Elektronika samochodowa

Środowiska motoryzacyjne wymagają doskonałej odporności na wibracje i cykle termiczne. Do tych zastosowań często zalecamy aluminium 6061 z odpowiednimi rozwiązaniami montażowymi, aby sprostać trudnym warunkom panującym pod maską.

Analiza kosztów i korzyści wyboru materiałów

Doradzając klientom przy wyborze materiału na radiator, zawsze podkreślam znaczenie uwzględnienia całkowitego kosztu systemu, a nie tylko ceny materiału. Nieco droższy stop aluminium, który pozwala na 10% lepszą wydajność termiczną, może umożliwić:

- Mniejszy całkowity rozmiar radiatora

- Mniejsze zapotrzebowanie na wentylatory lub nawet chłodzenie pasywne

- Wydłużona żywotność komponentów dzięki niższym temperaturom pracy

- Zwiększona niezawodność produktu

Takie holistyczne podejście zapewnia najbardziej opłacalne rozwiązanie dla konkretnego zastosowania, zamiast po prostu wybierać najtańszy dostępny materiał.

Jak obrabiać termicznie profile aluminiowe?

Czy kiedykolwiek zmagałeś się z profilami aluminiowymi, które nie były wystarczająco wytrzymałe dla twojego zastosowania? Albo zastanawiałeś się, dlaczego niektóre elementy aluminiowe są w stanie wytrzymać duże obciążenia, podczas gdy inne wyginają się lub pękają? Różnica często leży w krytycznym etapie produkcji, który przekształca zwykłe aluminium w coś niezwykłego.

Obróbka cieplna profili aluminiowych obejmuje trzyetapowy proces: obróbkę cieplną w roztworze (ogrzewanie do około 980 ° F), hartowanie (szybkie chłodzenie w wodzie) i starzenie (naturalnie w temperaturze pokojowej lub sztucznie w temperaturze 320-400 ° F). Proces ten znacznie zwiększa wytrzymałość i twardość stopów aluminium poddawanych obróbce cieplnej, takich jak 6061 i 6063, przy jednoczesnym zachowaniu ich wytłaczanych kształtów.

Nauka stojąca za obróbką cieplną profili aluminiowych

Obróbka cieplna zasadniczo zmienia aluminium na poziomie mikrostrukturalnym, przekształcając stosunkowo miękkie profile wyciskane w komponenty o znacznie lepszych właściwościach mechanicznych. Nadzorowałem niezliczone operacje obróbki cieplnej, a transformacja nigdy nie przestaje robić na mnie wrażenia.

Zrozumienie utwardzania przez opady atmosferyczne

Najpopularniejsza obróbka cieplna profili aluminiowych obejmuje utwardzanie wydzieleniowe (zwane również utwardzaniem starzeniowym). Proces ten działa, ponieważ niektóre stopy aluminium zawierają pierwiastki, takie jak miedź, magnez i krzem, które mają różną rozpuszczalność w aluminium w różnych temperaturach.

Podczas obróbki cieplnej w roztworze te pierwiastki stopowe rozpuszczają się w aluminiowej matrycy. Hartowanie "blokuje" te pierwiastki w miejscu, tworząc niestabilny przesycony roztwór. Podczas starzenia pierwiastki te tworzą mikroskopijne osady, które blokują ruch dyslokacji w strukturze krystalicznej, znacznie wzmacniając materiał.

Stopy aluminium poddające się obróbce cieplnej a niepoddające się obróbce cieplnej

Nie wszystkie stopy aluminium reagują na obróbkę cieplną. Zdolność ta zależy całkowicie od ich składu chemicznego:

| Seria Alloy | Nadaje się do obróbki cieplnej? | Typowe zastosowania wytłaczania |

|---|---|---|

| 1xxx (Pure) | Nie | Przewody elektryczne, listwy ozdobne |

| 2xxx | Tak | Komponenty lotnicze i kosmiczne, zastosowania o wysokiej wytrzymałości |

| 3xxx | Nie | Wymienniki ciepła, zastosowania architektoniczne |

| 4xxx | Częściowo | Pręty spawalnicze (rzadko wytłaczane) |

| 5xxx | Nie | Zastosowania morskie, produkty architektoniczne |

| 6xxx | Tak | Elementy konstrukcyjne, radiatory, profile architektoniczne |

| 7xxx | Tak | Konstrukcje lotnicze i kosmiczne, wysokowydajne zastosowania |

Stopy serii 6xxx, w szczególności 6061 i 6063, są końmi pociągowymi przemysłu wytłaczania aluminium. Stopy te zawierają magnez i krzem, które podczas obróbki cieplnej tworzą wzmacniające osady Mg₂Si.

Proces obróbki cieplnej krok po kroku

W PTSMAKE stosujemy starannie kontrolowany proces obróbki cieplnej profili aluminiowych, który składa się z trzech krytycznych etapów:

1. Obróbka cieplna roztworu

Pierwszy etap polega na podgrzaniu profili aluminiowych do temperatury około 525°C (980°F) i utrzymaniu ich w tej temperaturze przez odpowiedni czas (zazwyczaj 1-2 godziny, w zależności od grubości przekroju). Powoduje to rozpuszczenie pierwiastków stopowych w roztworze stałym w matrycy aluminiowej.

Kontrola temperatury musi być precyzyjna - zbyt niska nie rozpuści wszystkich osadów; zbyt wysoka może częściowo stopić aluminium, powodując nieodwracalne uszkodzenia. Dlatego właśnie profesjonalne zakłady obróbki cieplnej wykorzystują sterowane komputerowo piece z wieloma punktami monitorowania temperatury.

2. Hartowanie

Po obróbce cieplnej w roztworze, wytłoczki muszą zostać szybko schłodzone do temperatury pokojowej, zazwyczaj w wodzie. Powoduje to "zamrożenie" pierwiastków stopowych w miejscu, tworząc przesycony roztwór stały.

Hartowanie jest prawdopodobnie najbardziej krytycznym etapem, ponieważ musi nastąpić wystarczająco szybko, aby zapobiec tworzeniu się gruboziarnistych osadów pierwiastków stopowych, co zmniejszyłoby potencjał wzmocnienia. W przypadku złożonych wytłoczek proces hartowania wymaga starannego zarządzania, aby zminimalizować zniekształcenia.

Z mojego doświadczenia wynika, że najczęstszym problemem podczas hartowania jest wypaczenie, szczególnie w przypadku długich, cienkościennych profili. Aby temu przeciwdziałać, czasami używamy uchwytów do utrzymania prostoliniowości podczas hartowania lub wykonujemy operacje prostowania po hartowaniu.

3. Starzenie się

Ostatnim etapem jest starzenie, które występuje w dwóch odmianach:

- Naturalne starzenie się: Występuje w temperaturze pokojowej przez kilka dni lub tygodni

- Sztuczne starzenie się: Odbywa się w podwyższonej temperaturze (zazwyczaj 320-400°F lub 160-205°C) przez kilka godzin.

Sztuczne starzenie przyspiesza tworzenie się wzmacniających osadów i generalnie zapewnia wyższą wytrzymałość niż starzenie naturalne. Czas i temperatura sztucznego starzenia określają ostateczne właściwości - wyższe temperatury zwykle powodują szybsze starzenie, ale potencjalnie niższą wytrzymałość szczytową.

W przypadku profili 6061, typowy cykl sztucznego starzenia może wynosić 8 godzin w temperaturze 350°F (177°C), aby osiągnąć temperaturę T6. Dokładne parametry różnią się jednak w zależności od grubości przekroju i pożądanych właściwości.

Typowe oznaczenia temperatur dla profili aluminiowych

Proces obróbki cieplnej skutkuje różnymi oznaczeniami temperatury, które wskazują na stan materiału:

| Temperament | Opis | Typowe właściwości w porównaniu do wytłaczanych |

|---|---|---|

| F | Jak wyprodukowano | Sytuacja wyjściowa (brak kontrolowanych właściwości) |

| T1 | Chłodzony z wytłaczania i naturalnie starzony | Niewielki wzrost wytrzymałości |

| T4 | Obróbka cieplna i naturalne starzenie | Znaczny wzrost wytrzymałości, dobra formowalność |

| T5 | Chłodzony po wytłaczaniu i sztucznie starzony | Dobra wytrzymałość, ekonomiczny proces |

| T6 | Obróbka cieplna i sztuczne starzenie | Maksymalna wytrzymałość i twardość |

| T651 | T6 + redukcja stresu poprzez rozciąganie | Poprawiona prostoliniowość, zmniejszone naprężenia wewnętrzne |

T6 jest najczęściej stosowanym stopem w zastosowaniach strukturalnych i wysokowydajnych, ponieważ zapewnia najwyższą wytrzymałość. W przypadku aluminium 6061 obróbka cieplna może zwiększyć granicę plastyczności z około 8 ksi (55 MPa) w stanie po wyciskaniu do około 35 ksi (240 MPa) w stanie T6 - co stanowi znaczną poprawę.

Wyzwania i kwestie związane z obróbką cieplną profili aluminiowych

Chociaż obróbka cieplna oferuje znaczne korzyści, wiąże się również z kilkoma wyzwaniami, które wymagają starannego zarządzania:

Kontrola zniekształceń

Gwałtowne zmiany temperatury podczas obróbki cieplnej mogą powodować wypaczenia, szczególnie w przypadku złożonych lub asymetrycznych profili. W PTSMAKE opracowaliśmy kilka strategii minimalizujących zniekształcenia:

- Korzystanie z uchwytów pomocniczych podczas obróbki cieplnej

- Projektowanie wytłoczek o jednolitej grubości ścianek tam, gdzie to możliwe

- Włączenie operacji prostowania po obróbce cieplnej

- Zastosowanie odpuszczania T651 (rozciąganie po obróbce cieplnej) dla krytycznych wymagań prostoliniowości

Zmiany wymiarów

Obróbka cieplna może powodować niewielkie zmiany wymiarów profili aluminiowych. Zazwyczaj wytłoczki 6061 i 6063 rosną o około 0,1-0,3% podczas obróbki cieplnej. W przypadku zastosowań precyzyjnych uwzględniamy ten wzrost w projekcie lub wykonujemy końcowe operacje obróbki skrawaniem po obróbce cieplnej.

Uwagi dotyczące wykończenia powierzchni

Obróbka cieplna i hartowanie w roztworze mogą wpływać na wygląd powierzchni profili aluminiowych. Właściwe czyszczenie przed obróbką cieplną jest niezbędne, aby zapobiec powstawaniu plam. Dodatkowo, temperatura i jakość wody podczas hartowania mogą znacząco wpłynąć na ostateczny wygląd powierzchni.

W przypadku zastosowań architektonicznych, w których wygląd ma kluczowe znaczenie, często zalecamy anodowanie po obróbce cieplnej w celu uzyskania spójnego, atrakcyjnego wykończenia, które zapewnia również ochronę przed korozją.

Optymalizacja obróbki cieplnej dla konkretnych zastosowań

Różne zastosowania wymagają różnych podejść do obróbki cieplnej:

Elementy konstrukcyjne

W przypadku zastosowań konstrukcyjnych priorytetem jest zazwyczaj maksymalizacja wytrzymałości. Pełna obróbka cieplna T6 zapewnia najwyższą wytrzymałość i generalnie jest warta dodatkowych kosztów obróbki w przypadku komponentów o krytycznym znaczeniu dla bezpieczeństwa.

Aplikacje do zarządzania temperaturą

Dla Wytłaczany aluminiowy radiator Wybór obróbki cieplnej wymaga zrównoważenia wymagań mechanicznych z przewodnością cieplną. Podczas gdy obróbka cieplna nieznacznie zmniejsza przewodność cieplną (o około 5-10%), lepsze właściwości mechaniczne często przewyższają tę wadę w zastosowaniach wymagających wytrzymałości montażowej lub pracy w środowiskach o wysokich wibracjach.

Aplikacje wrażliwe na koszty

W przypadku, gdy koszty mają duże znaczenie, dobrym kompromisem jest odpuszczanie T5 (chłodzenie po wyciskaniu, a następnie sztuczne starzenie). Pomija etapy obróbki cieplnej i hartowania, zapewniając jednocześnie znaczną poprawę wytrzymałości w stosunku do stanu po wyciskaniu.

Kontrola jakości w obróbce cieplnej wytłaczania aluminium

Stała jakość obróbki cieplnej wymaga rygorystycznego monitorowania i testowania:

- Testowanie twardości zapewnia szybką weryfikację skuteczności obróbki cieplnej

- Próba rozciągania potwierdza zgodność właściwości mechanicznych ze specyfikacjami

- Pomiary przewodności elektrycznej może pośrednio zweryfikować prawidłową obróbkę cieplną

- Badanie metalograficzne ujawnia charakterystykę mikrostrukturalną

W PTSMAKE przeprowadzamy regularne audyty naszych procesów obróbki cieplnej, aby zapewnić spójność i zgodność z normami, takimi jak AMS-H-6088 i ASTM B597.

Przyszłość obróbki cieplnej wytłaczanego aluminium

Technologia obróbki cieplnej nadal ewoluuje, wprowadzając kilka obiecujących rozwiązań:

- Modelowanie komputerowe przewidywanie zniekształceń i optymalizacja konstrukcji osprzętu

- Piece z kontrolowaną atmosferą dla lepszej jakości powierzchni

- Środki gaszące poza wodą z dostosowanymi szybkościami chłodzenia w celu zmniejszenia zniekształceń

- Precyzyjne techniki starzenia dla spersonalizowanych profili nieruchomości

Te postępy umożliwiają obróbkę cieplną coraz bardziej złożonych wytłoczek z lepszą kontrolą wymiarową i bardziej spójnymi właściwościami.

Który materiał jest najlepszy na radiator?

Czy kiedykolwiek obserwowałeś, jak Twoje urządzenie zwalnia lub wyłącza się z powodu przegrzania? Frustracja związana z dławieniem termicznym może zrujnować zarówno produktywność, jak i wrażenia z gry. Wybór niewłaściwego materiału radiatora do danego zastosowania jest jak przyniesienie noża na strzelaninę - po prostu nie poradzi sobie z obciążeniem termicznym, gdy jest ono najbardziej potrzebne.

Aluminium jest generalnie najlepszym materiałem dla większości radiatorów, w szczególności wytłaczanych aluminiowych radiatorów wykorzystujących stopy takie jak 6063 i 6061. Podczas gdy miedź oferuje lepszą przewodność cieplną (około 1,7 razy lepszą niż aluminium), aluminium zapewnia optymalną równowagę między wydajnością cieplną, wagą, opłacalnością i wszechstronnością produkcji dla większości zastosowań chłodzenia.

Porównanie materiałów radiatorów: Dokonywanie właściwego wyboru

Podczas oceny materiałów radiatora, kilka właściwości decyduje o ich skuteczności w zastosowaniach związanych z zarządzaniem ciepłem. Przez lata pracowałem z niezliczonymi rozwiązaniami termicznymi i zrozumienie tych podstawowych właściwości jest niezbędne do podejmowania świadomych decyzji.

Przewodność cieplna: Podstawa wymiany ciepła

Przewodność cieplna mierzy zdolność materiału do przewodzenia ciepła, wyrażoną w watach na metr Kelvina (W/m-K). Ta właściwość jest prawdopodobnie najbardziej krytyczna dla wydajności radiatora:

| Materiał | Przewodność cieplna (W/m-K) | Względna wydajność |

|---|---|---|

| Miedź | 385-400 | Doskonały (Benchmark) |

| Aluminium | 167-237 (różni się w zależności od stopu) | Dobry (40-60% miedzi) |

| Stop aluminium 6063 | 201-218 | Bardzo dobry do aluminium |

| Stop aluminium 6061 | 167-173 | Dobre dla aluminium |

| Kompozyty z włókna węglowego | 20-500 (w zależności od kierunku) | Zmienna |

| Stal nierdzewna | 12-45 | Słaby |

Chociaż miedź wyraźnie przoduje pod względem przewodności cieplnej, jest to tylko jeden z czynników w złożonym równaniu wyboru materiału na radiator.

Gęstość i waga

Gęstość materiału radiatora ma bezpośredni wpływ na ostateczną wagę produktu, co może mieć kluczowe znaczenie w przypadku zastosowań takich jak laptopy, urządzenia mobilne lub komponenty lotnicze:

- Miedź: ~8,96 g/cm³

- Aluminium: ~2,70 g/cm³

- Kompozyty węglowe: ~1,5-2,0 g/cm³

W PTSMAKE widziałem projekty, w których przejście z miedzi na aluminium zmniejszyło wagę radiatora o ponad 65%, przy jednoczesnym spełnieniu wymagań termicznych po optymalizacji projektu. Taka redukcja wagi może mieć kluczowe znaczenie dla przenośnej elektroniki i aplikacji, w których liczy się całkowita waga systemu.

Efektywność kosztowa i kwestie związane z produkcją

Koszty materiałów znacząco wpływają na cenę produktu końcowego. Miedź kosztuje zazwyczaj 3-4 razy więcej niż aluminium, co sprawia, że jest ona zbyt droga dla wielu zastosowań na rynku masowym. Oprócz kosztów surowców, procesy produkcyjne również różnią się pod względem złożoności i kosztów w zależności od materiału:

- Aluminium: Doskonała wytłaczalność, łatwa obróbka i dobre właściwości odlewnicze

- Miedź: Trudniejsze do wytłaczania, wymaga więcej energii do obróbki i często wymaga dodatkowej obróbki.

- Kompozyty: Zazwyczaj wymagają specjalistycznych technik produkcji

Aluminium: Standardowy nośnik dla wytłaczanych radiatorów

Aluminium stało się dominującym materiałem do produkcji wytłaczanych radiatorów z kilku ważnych powodów.

Przewaga aluminium

Stopy aluminium serii 6000 (w szczególności 6063 i 6061) oferują doskonałą równowagę właściwości, które czynią je idealnymi do zastosowań w radiatorach:

- Doskonała wytłaczalność: Tworzy złożone geometrie płetw, które zwiększają powierzchnię

- Dobra przewodność cieplna: Wystarczająca do większości zastosowań

- Niska gęstość: Około jednej trzeciej masy miedzi

- Odporność na korozję: Naturalnie tworzy ochronną warstwę tlenku

- Efektywność kosztowa: Zarówno w kosztach surowców, jak i przetwarzania

- Opcje wykończenia powierzchni: Łatwe anodowanie w celu poprawy wyglądu i trwałości

Proces wyciskania pozwala na tworzenie złożonych przekrojów, których produkcja przy użyciu samej obróbki skrawaniem byłaby zbyt kosztowna. Daje to aluminiowym radiatorom znaczną przewagę w kluczowym stosunku powierzchni do objętości, który napędza wydajność chłodzenia.

Wybór stopu aluminium dla radiatorów

Nie wszystkie stopy aluminium są sobie równe, jeśli chodzi o wydajność radiatora:

| Stop | Kluczowe cechy charakterystyczne | Najlepsze aplikacje |

|---|---|---|

| 6063 | Wyższa przewodność cieplna, doskonała wytłaczalność, lepsze wykończenie powierzchni | Elektronika użytkowa, oświetlenie LED, chłodzenie ogólnego zastosowania |

| 6061 | Wyższa wytrzymałość, dobra skrawalność, nieco niższa przewodność cieplna | Radiatory strukturalne, środowiska o wysokich wibracjach, motoryzacja |

| 1050 | Bardzo wysoka czystość (99,5% Al), doskonała przewodność cieplna, niższa wytrzymałość | Zastosowania czysto termiczne, w których wytrzymałość nie jest krytyczna |

Optymalny wybór zależy od konkretnych wymagań i ograniczeń aplikacji.

Miedź: Najwyższa wydajność w cenie

Pomimo dominacji aluminium, miedź pozostaje materiałem wybieranym do wysokowydajnych zastosowań zarządzania ciepłem, w których koszt i waga mają drugorzędne znaczenie.

Kiedy miedź ma sens

Miedziane radiatory zapewniają doskonałą wydajność termiczną w kilku scenariuszach:

- Zastosowania o wysokim strumieniu ciepła: W przypadku skoncentrowanych źródeł ciepła generujących znaczną ilość energii cieplnej na niewielkim obszarze

- Projekty o ograniczonej przestrzeni: Gdy dostępna objętość radiatora jest mocno ograniczona

- Systemy o krytycznym znaczeniu dla wydajności: Tam, gdzie wydajność termiczna ma absolutne pierwszeństwo przed kosztami i wagą

- Komory parowe i rurki cieplne: Doskonała przewodność cieplna miedzi umożliwia efektywne rozprowadzanie ciepła.

Ograniczenia miedzi

Pomimo zalet termicznych, miedź ma istotne wady, które ograniczają jej powszechne zastosowanie:

- Kara wagowa: Miedziane radiatory są około trzykrotnie cięższe od aluminiowych odpowiedników.

- Wyzwania związane z produkcją: Trudniejsze do wytłaczania i obróbki niż aluminium

- Obawy związane z utlenianiem: Z czasem pokrywa się patyną, która może wpływać na właściwości termiczne.

- Premia za koszty: Znacznie droższe zarówno pod względem surowców, jak i przetwarzania.

Z mojego doświadczenia w PTSMAKE wynika, że zazwyczaj rezerwujemy miedziane radiatory do specjalistycznych zastosowań, w których wymagania dotyczące wydajności uzasadniają dodatkowy koszt i wagę.

Materiały hybrydowe i zaawansowane: Najlepsze z obu światów

Nowoczesne zarządzanie ciepłem często wykorzystuje podejścia hybrydowe, które łączą różne materiały w celu optymalizacji wydajności, kosztów i wagi.

Hybrydy aluminiowo-miedziane

Jedno ze skutecznych podejść wykorzystuje aluminiową podstawę dla struktury masowej z miedzianymi wkładkami w krytycznych punktach wymiany ciepła. Zapewnia to:

- Zwiększona wydajność termiczna tam, gdzie ma to największe znaczenie

- Niższa waga całkowita niż w przypadku rozwiązania w całości wykonanego z miedzi

- Lepsza opłacalność niż w przypadku czystej miedzi

- Ukierunkowana optymalizacja wydajności

Zaawansowane rozwiązania materiałowe

Poza tradycyjnymi metalami, kilka zaawansowanych materiałów jest obiecujących w specjalistycznych zastosowaniach radiatorów:

- Węglik glinowo-krzemowy (AlSiC): Kompozyty na osnowie metalowej oferujące konfigurowalne współczynniki rozszerzalności cieplnej dla lepszego dopasowania do półprzewodników

- Kompozyty z włókna węglowego: Lekkość i potencjalnie wysoka kierunkowa przewodność cieplna

- Materiały na bazie grafitu: Doskonałe płaskie przewodnictwo cieplne do rozprowadzania ciepła po powierzchniach

- Kompozyty diamentowo-miedziane: Ekstremalnie wysoka przewodność cieplna dla zastosowań o ultrawysokiej wydajności

Materiały te mają zazwyczaj wyższą cenę i są zarezerwowane dla specjalistycznych zastosowań o unikalnych wymaganiach.

Wybór materiałów do konkretnych zastosowań

Optymalny materiał radiatora różni się znacznie w zależności od zastosowania:

Elektronika użytkowa

W przypadku laptopów, komputerów stacjonarnych i urządzeń konsumenckich dominuje wytłaczane aluminium (zazwyczaj 6063) ze względu na jego doskonałą równowagę:

- Odpowiednia wydajność termiczna

- Lekka charakterystyka

- Efektywność kosztowa

- Skalowalność produkcji

Obliczenia o wysokiej wydajności

Często wykorzystywane są systemy do gier, stacje robocze i serwery:

- Aluminium dla większych radiatorów i układów żeberek

- Miedziane podstawy lub komory parowe do bezpośredniego kontaktu CPU/GPU

- Hybrydowe konstrukcje optymalizujące wykorzystanie materiałów w oparciu o wymagania termiczne

Elektronika przemysłowa

Elektronika mocy, falowniki i napędy silnikowe zazwyczaj wykorzystują:

- Wytłaczane aluminium (6061 lub 6063) do większości zastosowań

- Miedź do zastosowań o wysokiej gęstości mocy

- AlSiC do zastosowań wymagających dopasowania rozszerzalności cieplnej

Oświetlenie LED

Rozwijająca się branża LED w dużej mierze polega na aluminiowych radiatorach, ponieważ:

- Wymagania termiczne są umiarkowane w porównaniu do komputerów

- Waga wpływa na konstrukcję i instalację urządzenia

- Wrażliwość na koszty jest wysoka na konkurencyjnych rynkach oświetleniowych

- Wytłaczanie pozwala na integrację projektu z elementami optycznymi i montażowymi

Właściwy wybór materiałów

Doradzając klientom przy wyborze materiału na radiator, zalecam systematyczne podejście:

- Określenie wymagań termicznych: Maksymalna temperatura podzespołów, warunki otoczenia i obciążenie cieplne

- Identyfikacja ograniczeń: Ograniczenia przestrzeni, ograniczenia wagi i parametry budżetowe

- Rozważ metody produkcji: Wytłaczanie, obróbka skrawaniem, odlewanie ciśnieniowe lub produkcja addytywna

- Ocena całkowitej wydajności systemu: Nie tylko przewodność cieplna, ale ogólna skuteczność rozwiązania termicznego

- Uwzględnienie czynników związanych z cyklem życia: Wymagania dotyczące niezawodności, środowisko pracy i oczekiwana żywotność

Takie ustrukturyzowane podejście zapewnia, że wybrany materiał nie tylko spełnia wymagania termiczne, ale także jest zgodny z praktycznymi ograniczeniami dotyczącymi produkcji, kosztów i zastosowań.

Ostatecznie, podczas gdy miedź oferuje lepszą przewodność cieplną na papierze, zrównoważone właściwości aluminium sprawiają, że jest to najlepszy materiał na radiator dla zdecydowanej większości zastosowań. Kluczem jest zrozumienie konkretnych wymagań i ograniczeń, aby podjąć świadomą decyzję, która zoptymalizuje wydajność w ramach praktycznych ograniczeń.

Jak wypada radiator z wytłaczanego aluminium w porównaniu z wersjami z osłonami?

Czy kiedykolwiek zmagałeś się z wyborem pomiędzy wytłaczanymi i skiwowanymi radiatorami dla swoich potrzeb w zakresie zarządzania ciepłem? Niewłaściwy wybór może prowadzić do przegrzewania się komponentów, skrócenia żywotności produktu lub niepotrzebnych kosztów w projektach. Wielu inżynierów staje przed tym dylematem, nie rozumiejąc różnic w wydajności między tymi dwiema metodami produkcji.

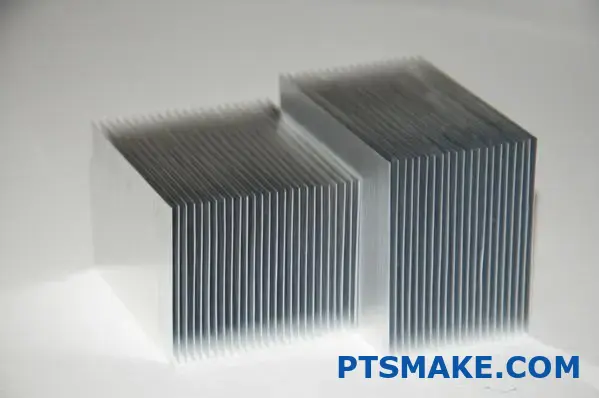

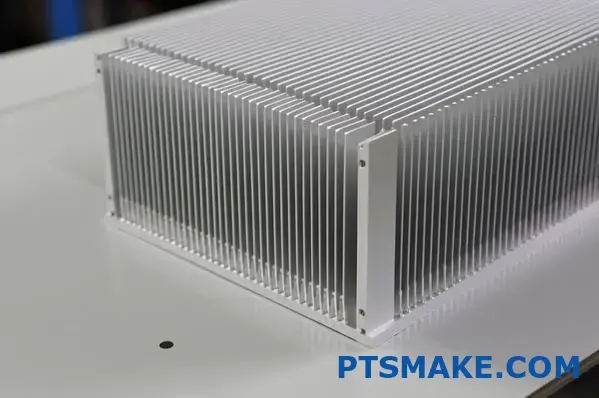

Wytłaczane radiatory aluminiowe generalnie oferują dobrą wydajność termiczną przy niższych kosztach, podczas gdy wersje z żeberkami zapewniają lepszą wydajność chłodzenia w zastosowaniach o dużej gęstości. Wytłaczane radiatory są ograniczone gęstością żeberek i ograniczeniami grubości (minimalna grubość ~1,5 mm, stosunek wysokości do szerokości 10:1), podczas gdy radiatory skiwowane mogą osiągnąć znacznie cieńsze żeberka (do 0,2 mm) i większą gęstość żeberek dla lepszego rozpraszania ciepła.

Różnice w produkcji: Wytłaczanie vs. Skiving

Zrozumienie procesów produkcyjnych stojących za tymi typami radiatorów zapewnia kluczowy wgląd w różnice w ich wydajności. Pracując z obiema technologiami w różnych zastosowaniach chłodzenia, mogę zaświadczyć, że metoda produkcji znacząco wpływa na końcową wydajność cieplną.

Podstawy procesu wytłaczania

Wytłaczanie aluminium polega na przepychaniu podgrzanych kęsów aluminium (zazwyczaj stopu 6063 lub 6061) przez ukształtowaną matrycę w celu utworzenia ciągłego profilu. Proces ten, przeprowadzany w temperaturach około 800-925°F (427-496°C), zmusza aluminium do przyjęcia kształtu otworu matrycy.

Kluczowe ograniczenia wytłaczania mają bezpośredni wpływ na wydajność termiczną:

- Ograniczenia grubości płetw: Praktyczne ograniczenia zazwyczaj uniemożliwiają stosowanie żeber cieńszych niż 1,5 mm.

- Ograniczenia współczynnika proporcji: Stosunek wysokości do szerokości żeber nie może przekraczać 10:1.

- Ograniczenia odstępów między płetwami: Minimalny odstęp między żebrami jest ograniczony wytrzymałością matrycy i przepływem metalu.

Ograniczenia te mają bezpośredni wpływ na powierzchnię dostępną do rozpraszania ciepła, co jest głównym czynnikiem wpływającym na wydajność chłodzenia.

Wyjaśnienie technologii Skiving

Skiving to zupełnie inne podejście. Proces ten wykorzystuje precyzyjne narzędzia tnące do golenia cienkich lameli z litego bloku metalu. Wyobraź sobie obieranie jabłka w jednej ciągłej spirali - skiving działa podobnie, ale z dużo większą precyzją.

Proces skivingu oferuje kilka korzyści:

- Ultracienkie płetwy: Możliwość uzyskania grubości żeber do 0,2 mm

- Wyższa gęstość płetw: Możliwość upakowania większej liczby płetw w tej samej przestrzeni

- Lepsze opcje materiałowe: Działa dobrze z miedzią i aluminium

- Większa powierzchnia: Tworzy znacznie większą powierzchnię na jednostkę objętości

Rezultatem jest radiator o znacznie większej powierzchni chłodzenia, co bezpośrednio przekłada się na lepszą wydajność termiczną.

Porównanie wydajności termicznej

Podczas oceny efektywności radiatora, kilka wskaźników pomaga określić ilościowo różnicę między wersjami wytłaczanymi i skiwowanymi:

| Współczynnik wydajności | Wytłaczane aluminium | Aluminium z powłoką Skived | Przewaga |

|---|---|---|---|

| Odporność termiczna | 0,5-2,0°C/W (typowo) | 0,2-0,8°C/W (typowo) | Skived (40-60% niższy) |

| Współczynnik powierzchni | Poziom podstawowy | 2-3× wyższa | Skived |

| Gęstość płetw | 5-10 żeber na cal | Do 30+ płetw na cal | Skived |

| Wykorzystanie materiałów | Dobry | Doskonały | Skived |

Różnica w oporze cieplnym jest szczególnie istotna - niższy opór cieplny oznacza bardziej wydajny transfer ciepła z komponentu do otaczającego powietrza. Może to przełożyć się na niższe temperatury komponentów lub możliwość rozproszenia większej ilości ciepła w tej samej przestrzeni.

Testowanie wydajności w świecie rzeczywistym

W kontrolowanych testach, które przeprowadziliśmy przy PTSMAKE, aluminiowy radiator typu skived zazwyczaj przewyższa wytłaczaną wersję o podobnych rozmiarach o 30-50% w scenariuszach naturalnej konwekcji. Różnica w wydajności zmniejsza się nieco w przypadku wymuszonej konwekcji (przy użyciu wentylatorów), ale radiatory typu skived utrzymują znaczną przewagę.

Na przykład w jednym teście ze źródłem ciepła o mocy 50 W:

- Wytłaczany radiator: Komponent osiągnął temperaturę 85°C

- Obniżony radiator (ta sama powierzchnia): Komponent utrzymuje temperaturę 65°C

Różnica 20°C może mieć krytyczne znaczenie dla niezawodności i wydajności podzespołów elektronicznych.

Analiza kosztów i korzyści

Pomimo wyraźnych zalet termicznych radiatorów typu skived, względy kosztowe często wpływają na rzeczywiste decyzje. Oto jak te dwie opcje wypadają pod względem ekonomicznym:

Czynniki kosztów produkcji

Radiatory z wytłaczanego aluminium mają wiele zalet:

- Niższe koszty oprzyrządowania (koszty matryc wahają się od $1,000-10,000 w zależności od złożoności)

- Wyższe prędkości produkcji

- Mniejsza ilość odpadów materiałowych

- Bardziej dojrzała, szeroko dostępna technologia produkcji

Obniżone radiatory obejmują:

- Bardziej specjalistyczny sprzęt

- Wolniejsze tempo produkcji

- Wyższe wymagania dotyczące precyzji

- Bardziej złożony proces produkcji

Ogólnie rzecz biorąc, wytłaczane radiatory mogą kosztować 40-60% mniej niż porównywalne wersje skived, gdy są produkowane seryjnie. Ta różnica w kosztach musi być zestawiona z korzyściami wynikającymi z wydajności.

Kiedy każda technologia ma sens

Opierając się na moim doświadczeniu w pomaganiu klientom w wyborze odpowiedniego rozwiązania chłodzącego, polecam:

Radiatory z wytłaczanego aluminium:

- Ograniczenia budżetowe są znaczące

- Wymagania termiczne są umiarkowane

- Wielkość produkcji jest wysoka

- Aplikacja pozwala na większe wymiary radiatora

- Konwekcja naturalna jest wystarczająca

Wybierz radiatory z osłonami, gdy:

- Wydajność termiczna ma kluczowe znaczenie

- Ograniczona przestrzeń

- Temperatury podzespołów muszą być zminimalizowane

- Aplikacje o dużej gęstości mocy wymagają maksymalnego chłodzenia

- Waga musi być zoptymalizowana pod kątem wydajności termicznej

Uwagi dotyczące aplikacji

Różne branże i zastosowania mają unikalne wymagania, które mogą faworyzować jedną technologię nad drugą:

Elektronika użytkowa

W przypadku laptopów, tabletów i urządzeń mobilnych, ograniczenia przestrzenne często sprawiają, że radiatory typu skived są lepszym wyborem pomimo wyższych kosztów. Cienki profil i wysoka wydajność chłodzenia pozwalają projektantom tworzyć smuklejsze urządzenia bez uszczerbku dla wydajności.

Elektronika mocy

W przypadku zasilaczy, napędów silnikowych i elektroniki przemysłowej, wytłaczane radiatory często zapewniają wystarczające chłodzenie przy niższych kosztach. Możliwość tworzenia niestandardowych profili wytłaczanych z funkcjami montażowymi i punktami integracji stanowi wartość dodaną wykraczającą poza czystą wydajność termiczną.

Oświetlenie LED

Aplikacje LED zazwyczaj korzystają z wytłaczanych aluminiowych radiatorów. Umiarkowane obciążenia cieplne, w połączeniu z potrzebą ekonomicznego chłodzenia na stosunkowo dużych obszarach, stanowią mocną stronę wytłaczania. Dodatkowo, wytłoczki mogą zawierać elementy do montażu komponentów optycznych i mocowania mechanicznego.

Telekomunikacja

W sprzęcie telekomunikacyjnym, gdzie niezawodność jest najważniejsza, a przestrzeń jest często ograniczona, radiatory typu skived zapewniają niezbędną gęstość chłodzenia. Wyższy koszt początkowy jest równoważony przez zwiększoną niezawodność i gęstość sprzętu.

Podejścia hybrydowe i optymalizacja

W niektórych przypadkach najlepsze rozwiązanie łączy elementy obu technologii:

Optymalizacja podstawy i płetw

Powszechne podejście wykorzystuje wytłaczaną podstawę z płetwami w krytycznych obszarach. To hybrydowe podejście:

- Zmniejsza całkowity koszt w porównaniu z rozwiązaniami w pełni skidowanymi

- Zapewnia lepsze chłodzenie tam, gdzie jest ono najbardziej potrzebne

- Utrzymuje wydajność produkcji dla mniej krytycznych funkcji

Obróbka powierzchni i ulepszenia

Zarówno wytłaczane, jak i skośne radiatory mogą odnieść korzyści:

- Anodowanie (poprawia emisyjność i odporność na korozję)

- Obróbka powierzchni (poprawia płaskość dla lepszego interfejsu termicznego)

- Zaawansowane powłoki (specjalistyczne rozwiązania dla ekstremalnych środowisk)

Zabiegi te mogą zmniejszyć różnicę w wydajności między technologiami w określonych zastosowaniach.

Podjęcie właściwej decyzji dla danej aplikacji

Pomagając klientom w wyborze między radiatorami wytłaczanymi i skiwowanymi, zalecam rozważenie tych czynników:

- Wymagania termiczne: Oblicz obciążenie cieplne i maksymalny dopuszczalny wzrost temperatury

- Ograniczenia przestrzenne: Określić dostępną objętość dla roztworu termicznego

- Parametry budżetu: Zrozumienie zarówno kosztów początkowych, jak i kosztów w całym okresie eksploatacji.

- Wielkość produkcji: Zastanów się, jak ilość wpływa na ekonomię produkcji

- Potrzeby w zakresie niezawodności: Ocena konsekwencji awarii zarządzania temperaturą

Metodycznie oceniając te czynniki, można określić, czy lepsza wydajność termiczna radiatorów z osłonami uzasadnia ich wyższy koszt dla konkretnego zastosowania.

W wielu przypadkach radiatory z wytłaczanego aluminium zapewniają najlepszą wartość dla umiarkowanych potrzeb chłodzenia, podczas gdy wersje z łuskami oferują doskonałą wydajność w przypadku wymagających wyzwań związanych z zarządzaniem termicznym, gdzie przestrzeń i waga są najważniejsze.

Jakie są korzyści finansowe wynikające z wyboru radiatorów z wytłaczanego aluminium?

Czy starasz się zrównoważyć swój budżet za pomocą skutecznych rozwiązań do zarządzania temperaturą? W przypadku chłodzenia krytycznych komponentów wybór między różnymi technologiami radiatorów może oznaczać różnicę między niepotrzebnymi wydatkami na nadmiernie zaprojektowane rozwiązania lub ryzykiem awarii termicznej z powodu nieodpowiedniego chłodzenia. Właściwa decyzja może znacząco wpłynąć zarówno na koszty projektu, jak i długoterminową niezawodność.

Wytłaczane radiatory aluminiowe oferują znaczne korzyści kosztowe dzięki niższym początkowym nakładom na oprzyrządowanie, mniejszej złożoności produkcji i doskonałemu stosunkowi ceny do wydajności. Proces wytłaczania pozwala na ekonomiczną produkcję złożonych profili chłodzących w jednej operacji, eliminując kosztowną obróbkę wtórną przy jednoczesnym zachowaniu dobrej wydajności termicznej dzięki doskonałemu stosunkowi przewodności cieplnej do masy aluminium.

Ekonomia produkcji radiatorów z wytłaczanego aluminium

Proces wytłaczania stanowi jedną z najbardziej ekonomicznych metod produkcji skutecznych rozwiązań do zarządzania ciepłem. Pracując z różnymi technologiami chłodzenia przez całą moją karierę, konsekwentnie widziałem, że wytłaczane aluminiowe radiatory zapewniają wyjątkową wartość w różnych zastosowaniach.

Ekonomiczny proces produkcji

Wytłaczanie aluminium polega na przepychaniu rozgrzanych aluminiowych kęsów przez ukształtowaną matrycę w celu utworzenia profilu radiatora. Ta prosta metoda produkcji oferuje kilka korzyści ekonomicznych:

| Współczynnik kosztów | Zalety wytłaczanego aluminium | Porównanie z innymi metodami |

|---|---|---|

| Inwestycja w oprzyrządowanie | Niższe początkowe koszty matrycy | 30-50% niższe niż formy odlewnicze |

| Prędkość produkcji | Wysoka przepustowość | 2-3x szybsze niż radiatory obrabiane maszynowo |

| Wykorzystanie materiałów | Minimalna ilość odpadów | Wydajność materiałowa 80-90% vs. 30-50% dla obróbki skrawaniem |

| Operacje dodatkowe | Często eliminowane | Znaczna redukcja kosztów robocizny/obróbki |

| Zużycie energii | Niższa energia przetwarzania | Wymaga mniej energii niż odlewanie lub obróbka skrawaniem |

W praktyce przekłada się to na znaczne oszczędności kosztów. Na przykład, podczas opracowywania rozwiązań chłodzenia dla aplikacji elektroniki mocy klienta, przejście z radiatorów obrabianych na wytłaczane zmniejszyło koszty jednostkowe o około 40% przy zachowaniu wydajności termicznej w ramach parametrów projektowych.

Optymalizacja kosztów materiałów

Nieodłączne właściwości aluminium znacząco przyczyniają się do opłacalności wytłaczanych radiatorów:

- Koszt surowców: Aluminium jest znacznie bardziej przystępne cenowo niż miedź (kolejny najpopularniejszy materiał radiatora).

- Wydajność wagowa: Niska gęstość aluminium (około jedna trzecia gęstości miedzi) zmniejsza koszty transportu i obsługi.

- Możliwość recyklingu: Wysoka wartość recyklingu pomaga zrównoważyć początkową inwestycję w materiały

- Elastyczność stopu: Różne stopy aluminium (w szczególności 6063 i 6061) oferują różny stosunek kosztów do wydajności.

Sam wybór materiału może oznaczać redukcję kosztów o 50-70% w porównaniu do alternatywnych rozwiązań miedzianych, nawet przed uwzględnieniem zalet produkcyjnych.

Analiza porównawcza kosztów: Wytłaczanie a alternatywne metody produkcji

Aby w pełni docenić korzyści kosztowe radiatorów z wytłaczanego aluminium, warto porównać je bezpośrednio z innymi popularnymi metodami produkcji.

Wytłaczanie a obróbka skrawaniem

| Składnik kosztów | Wytłaczane radiatory | Obrabiane radiatory |

|---|---|---|

| Surowiec | Niższy (wykorzystuje formowanie w kształcie siatki) | Wyższe (znaczne straty materiałowe) |

| Koszty pracy | Niższy (zautomatyzowany proces) | Wyższy (wiele operacji obróbki) |

| Wskaźnik produkcji | Wyższy (proces ciągły) | Niższe (operacje dyskretne) |

| Koszty oprzyrządowania | Umiarkowany jednorazowy koszt matrycy | Niższe początkowe, wyższe bieżące koszty narzędzi |

| Minimalna ilość zamówienia | Wyższe (zazwyczaj ponad 100 jednostek) | Niższa (może być ekonomiczna dla małych partii) |

W przypadku średnich i dużych ilości, wytłaczanie zazwyczaj oferuje 30-60% oszczędności kosztów w porównaniu do obróbki skrawaniem, w zależności od złożoności projektu i wielkości produkcji.

Wytłaczanie a odlewanie ciśnieniowe

| Czynnik | Wytłaczane aluminium | Odlew aluminiowy |

|---|---|---|

| Inwestycja początkowa | Niższy koszt matrycy | Wyższe koszty form i sprzętu |

| Prędkość produkcji | Bardzo wysoka dla prostych profili | Umiarkowany (ograniczony przez cykle chłodzenia) |

| Złożoność projektu | Ograniczone do spójnych przekrojów | Doskonała do złożonych geometrii 3D |

| Wykończenie powierzchni | Doskonały | Wymaga przetwarzania końcowego |

| Właściwości materiału | Lepsza przewodność cieplna | Często niższe ze względu na porowatość |

Podczas gdy odlewanie ciśnieniowe oferuje korzyści w przypadku złożonych geometrii, proces wytłaczania zazwyczaj zapewnia 20-40% oszczędności kosztów w przypadku odpowiednich projektów, szczególnie tych o spójnych przekrojach.

Wytłaczanie a radiatory z osłonami

Radiatory Skived, które są tworzone przez precyzyjne wycinanie żeberek z litych metalowych bloków, oferują doskonałą wydajność termiczną dzięki większej gęstości żeberek, ale przy znacznej dopłacie:

| Aspekt | Wytłaczane radiatory | Radiatory z osłonami |

|---|---|---|

| Koszt produkcji | Niższy (prosty proces) | Wyższy (specjalistyczny sprzęt) |

| Wydajność materiałowa | Dobry | Doskonały |

| Wydajność termiczna | Dobry | Superior (wyższa gęstość żeber) |

| Prędkość produkcji | Wyższy | Niższy (bardziej złożony proces) |

| Minimalna grubość lameli | Ograniczony (zazwyczaj ≥1,5 mm) | Może być znacznie cieńsza (≥0,2 mm) |

Z mojego doświadczenia wynika, że wytłaczane radiatory PTSMAKE kosztują zazwyczaj o 40-60% mniej niż porównywalne wersje skiwowane, co czyni je preferowanym wyborem do zastosowań, w których nie jest wymagana ekstremalna wydajność cieplna.

Ekonomia skali i korzyści z produkcji masowej

Jedną z najbardziej przekonujących zalet kosztowych radiatorów z wytłaczanego aluminium jest ich skala. Ekonomia znacznie się poprawia wraz ze wzrostem wielkości produkcji.

Amortyzacja kosztów oprzyrządowania

Początkowa inwestycja w matrycę do wytłaczania (zwykle od $1,000-20,000 w zależności od złożoności) może być amortyzowana w dużych seriach produkcyjnych. Na przykład:

- Przy 1000 jednostek: Koszt matrycy może wynosić $10-20 na jednostkę.

- Przy 10 000 sztuk: Koszt matrycy spada do $1-2 na jednostkę

- Przy ponad 100 000 jednostek: Koszt matrycy staje się prawie nieistotny w przeliczeniu na jednostkę

Kontrastuje to wyraźnie z radiatorami obrabianymi maszynowo, gdzie koszt obróbki na jednostkę pozostaje względnie stały niezależnie od objętości.

Możliwości standaryzacji

Kolejna korzyść kosztowa wynika ze standaryzacji. Wiele aplikacji może wykorzystywać standardowe profile wytłaczania, całkowicie eliminując koszty niestandardowych narzędzi. W PTSMAKE utrzymujemy bibliotekę standardowych profili radiatorów, które klienci mogą wykorzystać, aby uniknąć niestandardowych opłat za oprzyrządowanie, jednocześnie osiągając doskonałą wydajność termiczną.

Elastyczność projektowania w ramach ograniczeń kosztowych

Radiatory z wytłaczanego aluminium oferują niezwykłą równowagę między elastycznością projektowania a kontrolą kosztów:

Funkcje zintegrowane

Proces wytłaczania pozwala na włączenie cech funkcjonalnych, które wymagałyby kosztownych operacji wtórnych w przypadku innych metod produkcji:

- Postanowienia dotyczące montażu (rowki teowe, jaskółcze ogony, elementy zatrzaskowe)

- Powierzchnie interfejsu (precyzyjna płaskość w razie potrzeby)

- Elementy konstrukcyjne (żebra usztywniające, elementy blokujące)

- Wiele stref termicznych (różna gęstość płetw w różnych obszarach)

Te zintegrowane funkcje eliminują dodatkowe operacje obróbki skrawaniem, dodatkowo zmniejszając ogólne koszty. Dla jednego z klientów z branży telekomunikacyjnej zaprojektowaliśmy wytłoczkę, która zawierała elementy montażowe bezpośrednio w profilu, eliminując cztery operacje wiercenia i zmniejszając koszty montażu o około 15%.

Personalizacja a koszty

Podczas gdy niestandardowe matryce do wytłaczania wiążą się z kosztami początkowymi, umożliwiają one wysoce zoptymalizowane projekty, które mogą zapewnić lepszy stosunek wydajności do kosztów niż rozwiązania ogólne. Kluczem jest znalezienie właściwej równowagi:

- W przypadku produktów o dużej objętości, niestandardowe wytłoczki prawie zawsze zapewniają najlepszą długoterminową ekonomię

- W przypadku średnich ilości, zmodyfikowane standardowe profile (standardowe wytłoczenia z minimalną obróbką) często stanowią optymalną równowagę

- W przypadku małych ilości lub prototypów najbardziej ekonomiczne mogą być standardowe profile z mechanicznymi metodami mocowania

Rozważania dotyczące kosztów cyklu życia

Poza początkowymi kosztami produkcji, radiatory z wytłaczanego aluminium oferują szereg korzyści ekonomicznych w całym cyklu życia:

- Trwałość: Odporność aluminium na korozję wydłuża żywotność produktu w wielu środowiskach.

- Bezobsługowe działanie: Brak ruchomych części lub degradacji w czasie

- Możliwość recyklingu: Wysoka wartość końcowa i korzyści dla środowiska

- Redukcja wagi: W zastosowaniach transportowych lekkość aluminium przyczynia się do ciągłych oszczędności paliwa lub energii.

Oceniając całkowity koszt posiadania, czynniki te mogą sprawić, że radiatory z wytłaczanego aluminium będą jeszcze bardziej atrakcyjne ekonomicznie, zwłaszcza w przypadku produktów o długim cyklu życia.

Korzyści ekonomiczne specyficzne dla aplikacji

Różne branże i zastosowania czerpią wyjątkowe korzyści ekonomiczne z wytłaczanych aluminiowych radiatorów:

Oświetlenie LED

Na konkurencyjnym rynku oświetlenia LED, wytłaczane radiatory oferują:

- Tanie zarządzanie temperaturą w produktach konsumenckich wrażliwych na cenę

- Zintegrowane funkcje montażu komponentów optycznych

- Zdolność do służenia zarówno jako elementy termiczne, jak i strukturalne

- Opcje estetyczne dzięki anodowaniu i obróbce powierzchni

Efektywność kosztowa wytłaczanych radiatorów była kluczowym czynnikiem umożliwiającym wprowadzenie przystępnej cenowo technologii oświetlenia LED.

Elektronika mocy

Do zasilaczy, falowników i elektroniki przemysłowej:

- Ekonomiczne chłodzenie dla umiarkowanych gęstości mocy

- Skalowalne konstrukcje, które mogą być cięte na różne długości z tego samego wytłoczenia

- Integracja z systemami obudów

- Dobra wydajność w zastosowaniach z konwekcją naturalną, potencjalnie eliminująca koszty wentylatora

Elektronika użytkowa

W komputerach i urządzeniach konsumenckich:

- Przystępne cenowo rozwiązania termiczne dla konkurencyjnych rynków

- Redukcja wagi produktów przenośnych

- Elastyczność projektowania zapewniająca estetyczną integrację

- Dobra równowaga kosztów i wydajności dla umiarkowanych obciążeń cieplnych

Dokonywanie opłacalnych wyborów materiałów

Wybór konkretnego stopu aluminium wpływa zarówno na koszt, jak i wydajność:

- Aluminium 6063: Oferuje doskonałą wytłaczalność, dobre parametry termiczne i niższe koszty.

- Aluminium 6061: Zapewnia wyższą wytrzymałość przy nieco niższej przewodności cieplnej i umiarkowanie wyższych kosztach.

- Aluminium 6005A: Równowaga właściwości mechanicznych i jakości wytłaczania w konkurencyjnej cenie

W przypadku większości zastosowań radiatorów, 6063 stanowi optymalną równowagę między kosztami, wydajnością termiczną i właściwościami produkcyjnymi, dlatego jest to najczęściej zalecany stop w PTSMAKE do rozwiązań zarządzania ciepłem.

Podsumowanie: Równoważenie kosztów i wydajności

Decyzja o zastosowaniu wytłaczanych aluminiowych radiatorów ostatecznie sprowadza się do znalezienia optymalnej równowagi między wydajnością cieplną a kosztami. Z mojego doświadczenia w pomaganiu klientom w opracowywaniu rozwiązań do zarządzania ciepłem wynika, że radiatory z wytłaczanego aluminium stanowią najlepszą wartość dla około 70-80% zastosowań.

W przypadku ekstremalnych wymagań termicznych lub projektów o bardzo ograniczonej przestrzeni, droższe technologie, takie jak rozwiązania typu skived lub komory parowe, mogą być uzasadnione. Jednak w przypadku zdecydowanej większości potrzeb związanych z chłodzeniem, korzyści kosztowe związane z wytłaczanymi aluminiowymi radiatorami sprawiają, że są one ekonomicznie uzasadnionym wyborem.

Rozumiejąc zarówno możliwości, jak i ograniczenia radiatorów z wytłaczanego aluminium, inżynierowie mogą podejmować świadome decyzje, które optymalizują zarówno wydajność cieplną, jak i ekonomię projektu - dostarczając rozwiązania, które utrzymują komponenty w chłodzie bez przegrzewania budżetów.

Czy radiatory z wytłaczanego aluminium można dostosować do złożonych projektów?

Czy kiedykolwiek zmagałeś się ze znalezieniem radiatora, który idealnie pasowałby do Twojego unikalnego projektu elektronicznego? A może zastanawiałeś się, czy te standardowe, gotowe rozwiązania chłodzące ograniczają potencjał Twojego produktu? Wielu inżynierów staje przed tym dylematem, gdy standardowe komponenty po prostu nie pasują do ich wizji innowacyjnych, zajmujących mało miejsca projektów.

Tak, radiatory z wytłaczanego aluminium można w dużym stopniu dostosować do złożonych projektów. Proces wytłaczania pozwala na tworzenie zaawansowanych profili przekrojowych, które mogą obejmować różne geometrie żeberek, elementy montażowe i elementy konstrukcyjne w jednym kawałku. Chociaż istnieją pewne ograniczenia produkcyjne dotyczące grubości żeber, współczynników kształtu i podcięć, nowoczesna technologia wytłaczania oferuje niezwykłą elastyczność projektowania.

Zrozumienie potencjału personalizacji radiatorów z wytłaczanego aluminium

Możliwość dostosowania wytłaczanych aluminiowych radiatorów oferuje ogromne korzyści dla inżynierów i projektantów produktów. Pracując nad wieloma projektami związanymi z zarządzaniem ciepłem, widziałem na własne oczy, jak odpowiednio dostosowany radiator może przekształcić trudny problem chłodzenia w eleganckie rozwiązanie.

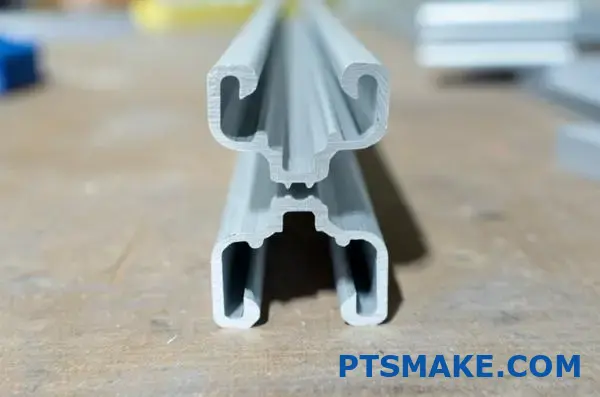

Proces wytłaczania i jego elastyczność konstrukcyjna

Wytłaczanie aluminium to proces produkcyjny, w którym podgrzane kęsy aluminium są przepychane przez ukształtowaną matrycę w celu utworzenia ciągłego profilu o stałym przekroju. Proces ten pozwala na niezwykłą elastyczność projektowania w ramach określonych parametrów:

| Aspekt projektu | Potencjał dostosowywania | Ograniczenia |

|---|---|---|

| Konfiguracja płetw | Zmienna wysokość, grubość, odstępy | Minimalna grubość ~1,5 mm, ograniczenia współczynnika kształtu |

| Konstrukcja podstawowa | Grubość, szerokość, cechy montażowe | Wymóg jednolitego przekroju |

| Funkcje zintegrowane | Otwory montażowe, szczeliny, jaskółcze ogony | Brak podcięć prostopadłych do kierunku wytłaczania |

| Powierzchnia | Zoptymalizowany dla określonych obciążeń termicznych | Ograniczone przez ograniczenia wytłaczania |

| Długość | W pełni konfigurowalny | Ograniczony przez sprzęt do wytłaczania (zazwyczaj 20+ stóp) |

Sama matryca do wytłaczania stanowi serce potencjału personalizacji. Te precyzyjnie zaprojektowane narzędzia mogą być zaprojektowane do tworzenia niezwykle złożonych profili, których obróbka z litego materiału byłaby zbyt kosztowna. W PTSMAKE opracowaliśmy setki niestandardowych profili radiatorów do zastosowań od energoelektroniki po systemy oświetlenia LED.

Dostosowanie wykraczające poza podstawowe wymagania termiczne

Nowoczesne wytłaczane radiatory wykraczają daleko poza zwykłą funkcjonalność termiczną. Niestandardowe profile mogą być zintegrowane:

- Systemy montażowe: rowki teowe, jaskółcze ogony, elementy zatrzaskowe i przygotowanie otworów gwintowanych

- Elementy strukturalne: Żebra wzmacniające, punkty mocowania i elementy integrujące obudowę

- Postanowienia dotyczące interfejsu: Precyzyjne powierzchnie do montażu komponentów, kanały materiałowe interfejsu termicznego

- Wielofunkcyjna konstrukcja: Połączenie zarządzania temperaturą z funkcjami strukturalnymi lub obudową

Taka możliwość integracji często eliminuje potrzebę stosowania dodatkowych komponentów, zmniejszając ogólny koszt i złożoność systemu. Przykładowo, niedawno współpracowałem z klientem nad opracowaniem rozwiązania oświetleniowego LED, w którym wytłaczany radiator służył również jako główny element konstrukcyjny dla całej oprawy, eliminując wiele wsporników i elementów złącznych.

Ograniczenia produkcyjne i kreatywne rozwiązania

Podczas gdy wytłaczanie oferuje szeroki potencjał dostosowywania, zrozumienie jego nieodłącznych ograniczeń ma kluczowe znaczenie dla udanego projektu.

Ograniczenia w projektowaniu wytłoczek

Fizyczne realia przepychania aluminium przez matrycę stwarzają kilka ograniczeń projektowych:

- Minimalny rozmiar funkcji: Ogólnie rzecz biorąc, żebra nie mogą być cieńsze niż około 1,5 mm ze względu na ograniczenia przepływu metalu.

- Ograniczenia współczynnika proporcji: Zazwyczaj ograniczony do 10:1 stosunek wysokości do szerokości żeberek

- Jednolity przekrój poprzeczny: Profil musi zachować ten sam przekrój poprzeczny na całej swojej długości.

- Brak podcięć: Funkcje nie mogą tworzyć "cieni" ani podcięć prostopadłych do kierunku wytłaczania.

Przezwyciężanie ograniczeń dzięki podejściu hybrydowemu

Kreatywni inżynierowie znajdują sposoby na obejście tych ograniczeń poprzez hybrydowe metody produkcji:

- Obróbka po wytłaczaniu: Dodawanie funkcji, takich jak gwintowane otwory, niejednolite wycięcia lub zmienne wysokości.

- Zespoły wieloczęściowe: Łączenie wielu wytłoczeń w celu tworzenia bardziej złożonych geometrii

- Operacje dodatkowe: Dodawanie komponentów wciskanych, wkładek lub elementów spawanych

- Alternatywne tworzenie płetw: Wykorzystanie technologii takich jak skiving lub składane płetwy w krytycznych obszarach

Na przykład, niedawno opracowaliśmy rozwiązanie chłodzące dla klienta z branży telekomunikacyjnej, które łączyło wytłaczaną podstawę z żeberkami w obszarach o wysokiej temperaturze, zapewniając maksymalne chłodzenie dokładnie tam, gdzie jest to potrzebne, przy jednoczesnym zachowaniu opłacalności w pozostałej części projektu.

Dostosowanie do konkretnych wymagań aplikacji

Różne zastosowania wymagają unikalnych metod dostosowywania, aby zrównoważyć wydajność cieplną, wymagania mechaniczne i ograniczenia ekonomiczne.

Optymalizacja wydajności termicznej

Niestandardowe wytłoczenia pozwalają inżynierom termicznym zoptymalizować chłodzenie specjalnie pod kątem obciążenia cieplnego i warunków przepływu powietrza w aplikacji:

- Zmienny rozstaw płetw: Tworzenie gęstych żeber w obszarach o wysokiej temperaturze, szersze odstępy w innych miejscach

- Pin Fin Designs: Do zastosowań z wielokierunkowym przepływem powietrza

- Płetwy kątowe: Optymalizacja dla określonych kierunków przepływu powietrza

- Rozłożone wysokości: Maksymalizacja turbulencji dla lepszego transferu ciepła

The obliczeniowa dynamika płynów3 Symulacje, które przeprowadzamy przed sfinalizowaniem projektów, często ujawniają, że dobrze zaprojektowane niestandardowe profile mogą przewyższać ogólne rozwiązania o 15-30% pod względem wydajności cieplnej, nawet przy tej samej ilości aluminium.

Dostosowanie integracji mechanicznej

Poza względami termicznymi, niestandardowe wytłaczane radiatory wyróżniają się integracją mechaniczną:

- Bezpośredni montaż podzespołów: Tworzenie precyzyjnych powierzchni i elementów montażowych do bezpośredniego mocowania

- Integracja obudowy: Projektowanie profili, które służą zarówno jako rozwiązanie termiczne, jak i element konstrukcyjny

- Optymalizacja montażu: Włączenie funkcji, które skracają czas i złożoność montażu

- Zarządzanie rozszerzalnością cieplną: Projektowanie systemów montażowych uwzględniających rozszerzalność różnicową

Przykłady dostosowywania do specyfiki branży

Różne branże wykorzystują personalizację wytłaczania w unikalny sposób:

Oświetlenie LED

- Okrągłe lub złożone profile wielokątne pasujące do projektów opraw oświetleniowych

- Zintegrowany montaż komponentów optycznych

- Dekoracyjne elementy zewnętrzne do widocznych zastosowań

- Zmaksymalizowana powierzchnia w kompaktowych konstrukcjach

Elektronika mocy

- Tablice żeberkowe o wysokiej gęstości w obszarach o wysokiej temperaturze

- Możliwość montażu wielu urządzeń zasilających

- Funkcje integracji szyny zbiorczej i złącza

- Montaż izolacyjny do zastosowań wysokonapięciowych

Elektronika użytkowa

- Niskoprofilowe konstrukcje dla produktów o ograniczonej przestrzeni

- Względy estetyczne dla widocznych komponentów

- Integracja z zespołami formowanymi wtryskowo

- Optymalizacja wagi dla urządzeń przenośnych

Ekonomia niestandardowych wytłaczanych radiatorów

Zrozumienie implikacji kosztowych dostosowywania pomaga inżynierom podejmować świadome decyzje dotyczące tego, kiedy niestandardowe projekty mają sens ekonomiczny.

Inwestycje w oprzyrządowanie i względy ilościowe

Niestandardowe matryce do wytłaczania zazwyczaj wiążą się z początkową inwestycją:

- Proste profile: $1,000-5,000 na oprzyrządowanie

- Profile złożone: $5,000-15,000 za oprzyrządowanie

- Precyzyjne konstrukcje wieloportowe: $15,000-25,000 dla oprzyrządowania

Ta początkowa inwestycja sprawia, że niestandardowe wytłoczki są najbardziej ekonomiczne:

- Średnie i duże wielkości produkcji

- Produkty o długim cyklu życia

- Zastosowania, w których korzyści związane z wydajnością uzasadniają koszty oprzyrządowania

W przypadku mniejszych ilości, zmodyfikowane standardowe profile często stanowią opłacalną alternatywę dla w pełni niestandardowych projektów. W PTSMAKE utrzymujemy bibliotekę setek standardowych profili, które często można dostosować przy minimalnej liczbie dodatkowych operacji.

Analiza wartości rozwiązań niestandardowych

Oceniając ekonomię niestandardowych wytłaczanych radiatorów, należy wziąć pod uwagę następujące czynniki:

- Konsolidacja komponentów: Eliminacja oddzielnych wsporników montażowych, ramek lub elementów mocujących

- Skrócenie czasu montażu: Zintegrowane funkcje mogą znacznie zmniejszyć nakład pracy przy montażu

- Ulepszenia wydajności: Lepsza wydajność termiczna może pozwolić na zmniejszenie gabarytów lub wyeliminowanie wentylatorów.

- Optymalizacja materiałów: Niestandardowe projekty często wykorzystują aluminium bardziej efektywnie