Dokonanie jednego niewłaściwego wyboru części w systemach energii jądrowej lub energetycznej może spowodować katastrofalne awarie, wyłączenia regulacyjne i milionowe straty. Twoja reputacja - i potencjalnie życie - zależy od komponentów, które działają bezbłędnie w ekstremalnych warunkach przez dziesięciolecia.

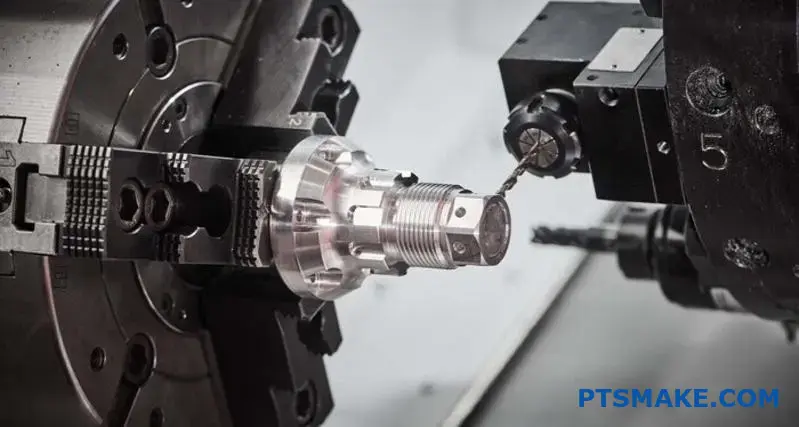

Obróbka CNC służy jako podstawa produkcji komponentów jądrowych i energetycznych, zapewniając precyzję, kompatybilność materiałową i identyfikowalność wymaganą w krytycznych zastosowaniach, w których awaria nie wchodzi w grę.

Niniejszy przewodnik zawiera niezbędną wiedzę na temat pozyskiwania obrabianych części, które spełniają wysokie wymagania systemów wytwarzania energii. Odkryjesz strategie wyboru materiałów, specyfikacje tolerancji, wymagania zgodności i rzeczywiste spostrzeżenia, które pomogą Ci podejmować pewne decyzje podczas współpracy z dostawcami CNC przy następnym krytycznym projekcie.

Największe wyzwanie: pozyskiwanie obrabianych części do niezawodnych systemów zasilania

W sektorze energetycznym i jądrowym niezawodność nie jest tylko celem. Jest to wymóg bezwzględny. Awaria pojedynczego komponentu może doprowadzić do katastrofy.

Ta rzeczywistość wywiera ogromną presję na zaopatrzenie. Potrzebujemy wysoce niezawodnych części obrabianych maszynowo, które działają bezbłędnie w ekstremalnych warunkach.

Wysoki koszt niepowodzenia

Konsekwencje awarii pojedynczej części są poważne. Ryzyko wykracza daleko poza zwykłe zakłócenia operacyjne.

| Typ konsekwencji | Opis wpływu |

|---|---|

| Zagrożenie bezpieczeństwa | Ryzyko wypadków i szkód publicznych. |

| Strata finansowa | Kosztowne przestoje i naprawy. |

| Szkody dla reputacji | Utrata zaufania publicznego i branżowego. |

Podstawowe rozwiązanie

Obróbka CNC dla energetyki zapewnia niezbędną precyzję. Jest to podstawa produkcji komponentów spełniających surowe normy bezpieczeństwa i wydajności.

Sourcing dla branży energetycznej jest wyjątkowo wymagający. Standardowe praktyki produkcyjne są często niewystarczające. Nie produkujemy po prostu części; projektujemy komponent o krytycznym znaczeniu dla bezpieczeństwa. Wymaga to głębszego poziomu kontroli i weryfikacji w całym procesie.

Więcej niż standardowa obróbka

W przypadku produkcji komponentów jądrowych każdy szczegół ma znaczenie. Obejmuje to pozyskiwanie materiałów, obsługę i dokumentację. Pełna identyfikowalność nie podlega negocjacjom. Musimy udowodnić pochodzenie i integralność każdego surowca wykorzystywanego w produkcji.

Proces ten zapewnia, że materiały spełniają określone kryteria wydajności w trudnych warunkach. Na przykład, części muszą często być odporne na wysokie ciśnienia, ekstremalne temperatury i środowiska korozyjne. Nieuwzględnienie takich zjawisk jak pękanie korozyjne naprężeniowe1 może prowadzić do przedwczesnej awarii.

Kluczowe różnice w podejściu do produkcji

Poniższa tabela przedstawia najważniejsze różnice między produkcją standardową a produkcją o wysokiej niezawodności.

| Cecha | Obróbka standardowa | Obróbka o wysokiej niezawodności |

|---|---|---|

| Pozyskiwanie materiałów | Klasa komercyjna | Certyfikowane i identyfikowalne partie |

| Tolerancje | Standardowe specyfikacje branżowe | Niezwykle wąskie, zweryfikowane tolerancje |

| Kontrola | Kontrole wyrywkowe | 100% Inspekcja i badania nieniszczące |

| Dokumentacja | Podstawowe zlecenia pracy | Kompleksowe pakiety certyfikacyjne |

W PTSMAKE budujemy nasze procesy wokół tych rygorystycznych wymagań. Rozumiemy, że nasza praca ma bezpośredni wpływ na bezpieczeństwo i niezawodność krytycznej infrastruktury energetycznej.

Pozyskiwanie części do systemów zasilania o wysokiej niezawodności stanowi wyjątkowy zestaw wyzwań. Awaria pociąga za sobą poważne konsekwencje, co sprawia, że precyzja nie podlega negocjacjom. Zaawansowana obróbka CNC jest podstawowym procesem produkcyjnym wymaganym do spełnienia ekstremalnych standardów bezpieczeństwa, niezawodności i dokumentacji w tej wymagającej branży.

Sekrety doboru materiałów dla ekstremalnych środowisk: Od rdzeni reaktorów po turbiny

Wybór odpowiedniego materiału na rdzeń reaktora jądrowego lub turbinę energetyczną to krytyczna decyzja. Wydajność w ekstremalnych warunkach nie podlega negocjacjom.

Podstawowe wyzwanie

Mamy do czynienia z intensywnym promieniowaniem, wysokimi temperaturami i agresywną korozją. Awaria materiału w takich warunkach może mieć katastrofalne skutki. Wyzwaniem jest zrównoważenie trwałości z możliwościami produkcyjnymi.

Kluczowi materiałowi konkurenci

Często pracujemy ze stopami takimi jak Inconel, Hastelloy i tytan. Każdy z nich ma wyjątkowe zalety. Ostateczny wybór zawsze zależy od konkretnego zastosowania i jego wymagań operacyjnych.

| Środowisko | Rodzina materiałów podstawowych | Kluczowa zaleta |

|---|---|---|

| Wysokie promieniowanie | Cyrkon, Inconel | Niska absorpcja neutronów |

| Wysoka temperatura | Nadstopy niklu | Odporność na pełzanie |

| Wysoka korozja | Hastelloy, tytan | Obojętność chemiczna |

Dokonanie właściwego wyboru wymaga zrównoważenia wydajności, obrabialności i kosztów. Nigdy nie chodzi po prostu o wybranie najmocniejszego lub najbardziej odpornego stopu. Praktyczne aspekty produkcji są równie ważne.

Stal nierdzewna: Koń roboczy

W przypadku wielu części do wytwarzania energii, SS 316 lub 316L jest solidnym punktem wyjścia. 316L oferuje lepszą spawalność. Jednak jego wytrzymałość znacznie spada w wysokich temperaturach, w których wyróżniają się superstopy. Są one niezawodne, ale mają wyraźne ograniczenia.

Superstopy: Elitarni wykonawcy

To tutaj można znaleźć Inconel i Hastelloy. Obróbka Inconelu w zastosowaniach nuklearnych jest niezwykle trudna. Ma on wysoką tendencję do utwardzanie robocze2, które szybko zużywają narzędzia tnące. Są to doskonałe stopy odporne na korozję do wytwarzania energii, ale ich cena odzwierciedla ten elitarny status.

Praktyczny kompromis

Element wykonany z wysokowydajnego stopu może kosztować wielokrotnie więcej niż element ze stali nierdzewnej. Wzrost ten wynika zarówno z ceny surowca, jak i wymaganej złożonej obróbki CNC. W PTSMAKE pomagamy klientom przeanalizować, czy wzrost wydajności uzasadnia wzrost kosztów.

| Materiał | Temp. Odporność | Odporność na korozję | Obrabialność | Koszt względny |

|---|---|---|---|---|

| SS 316L | Dobry | Bardzo dobry | Dobry | Podstawa |

| Tytan Gr. 5 | Bardzo dobry | Doskonały | Uczciwy | 3-5x |

| Inconel 718 | Doskonały | Doskonały | Słaby | 8-12x |

| Hastelloy C-276 | Doskonały | Superior | Słaby | 10-15x |

Wybór materiałów do pracy w ekstremalnych warunkach to złożony kompromis. Podczas gdy superstopy oferują najwyższą wydajność, ich trudna obróbka i wysokie koszty często sprawiają, że stale nierdzewne lub tytan są bardziej praktyczne. Staranna, specyficzna dla danego zastosowania analiza jest niezbędna do osiągnięcia sukcesu.

Beyond the Blueprint: Inżynieria dla bezkompromisowej dokładności wymiarowej

W sektorze energetycznym awaria nie wchodzi w grę. Części muszą działać w warunkach ekstremalnych naprężeń i temperatur. Wymaga to bezkompromisowej dokładności wymiarowej.

Mówimy tu o precyzji na poziomie mikronów. Jest to szczególnie prawdziwe w przypadku krytycznych komponentów.

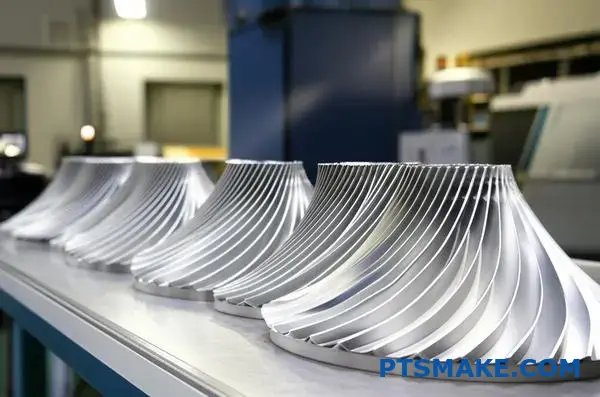

Tolerancje łopatek turbin

Łopatki turbin wymagają złożonej geometrii płata. Nawet niewielkie odchylenie wpływa na wydajność i bezpieczeństwo. Obróbka CNC w ścisłej tolerancji jest tutaj niezbędna. Obrabiamy te części, aby zapewnić idealną równowagę i przepływ powietrza.

Precyzja korpusu zaworu

Korpusy zaworów kontrolują przepływ płynów pod wysokim ciśnieniem. Ich powierzchnie uszczelniające muszą być nieskazitelne. Każda niedoskonałość może prowadzić do katastrofalnych wycieków. Jest to główny obszar zainteresowania obróbki cnc w energetyce jądrowej i energetycznej.

Niewielka różnica w tolerancji może mieć ogromny wpływ.

| Cecha | Standardowa tolerancja | Zapotrzebowanie na energię |

|---|---|---|

| Uszczelnianie powierzchni | ±0,1 mm | ±0,005 mm |

| Profil profilu łopatki | ±0,2 mm | ±0,01 mm |

| Funkcje pozycyjne | ±0,05 mm | ±0,01 mm |

Osiągnięcie tych specyfikacji jest codziennym wyzwaniem, z którym spotykamy się w PTSMAKE.

Osiągnięcie takiego poziomu precyzji to nie tylko kwestia maszyny. Wiąże się to z holistycznym podejściem do produkcji. Cały proces musi być kontrolowany.

Zaawansowane możliwości CNC

Polegamy na 5-osiowych maszynach CNC. Pozwalają nam one obrabiać skomplikowane kształty w jednej konfiguracji. Zmniejsza to ryzyko błędu związanego ze zmianą położenia przedmiotu obrabianego.

Sondowanie w trakcie procesu i laserowe ustawianie narzędzi to standardowe procedury. Systemy te weryfikują wymiary narzędzi i cechy części podczas cyklu obróbki. Zapewnia to dokładność wymiarową komponentów energetycznych od samego początku.

Wpływ czynników środowiskowych

Środowisko warsztatu odgrywa kluczową rolę. Czynniki takie jak ciepło i naprężenia materiału mogą zrujnować idealnie dobrą część. Nauczyliśmy się skrupulatnie zarządzać tymi zmiennymi.

Rozszerzalność cieplna

Materiały rozszerzają się pod wpływem ciepła. Zmiana temperatury o kilka stopni może spowodować przekroczenie tolerancji. Nasze centra obróbcze znajdują się w środowiskach o kontrolowanym klimacie, aby utrzymać izotermiczny3 warunków, co ma kluczowe znaczenie dla stabilności.

Ulga w stresie

Naprężenia wewnętrzne w surowcach mogą powodować wypaczanie części po obróbce. Stosujemy specjalną obróbkę cieplną i procesy kriogeniczne, aby zmniejszyć te naprężenia przed ostatecznym cięciem. Dzięki temu część pozostaje stabilna przez długi czas po opuszczeniu naszego zakładu.

| Czynnik | Metoda kontroli | Wpływ na precyzję |

|---|---|---|

| Wahania temperatury | Środowisko o kontrolowanym klimacie (±1°C) | Zapobiega rozszerzaniu się materiału |

| Ciepło maszyny | Chłodzone wrzeciona i zarządzanie chłodziwem | Utrzymuje stabilność wymiarową |

| Naprężenie materiału | Obróbka cieplna przed obróbką | Eliminuje wypaczenia po obróbce |

W ten sposób dostarczamy niezawodne, precyzyjne części do elektrowni.

Osiągnięcie precyzji na poziomie mikronów w przypadku części do wytwarzania energii wymaga czegoś więcej niż tylko zaawansowanych maszyn. Wymaga ścisłej kontroli nad czynnikami środowiskowymi, takimi jak rozszerzalność cieplna i głębokie zrozumienie zachowania materiału, zapewniając całkowitą dokładność wymiarową.

Mistrzostwo wykończenia powierzchni: Dlaczego chropowatość wpływa na wydajność i trwałość

W sektorze energetycznym awaria nie wchodzi w grę. Powierzchnia komponentu jest jego pierwszą linią obrony. Jest to szczególnie prawdziwe w przypadku części jądrowych i generujących energię.

Odpowiednie wykończenie zapobiega katastrofalnym awariom. Chodzi o coś więcej niż tylko wygląd; chodzi o integralność operacyjną.

Niebezpieczeństwa związane z chropowatą powierzchnią

Mikroskopijne szczyty i doliny na chropowatej powierzchni działają jak koncentratory naprężeń. W tych punktach zaczynają się pęknięcia pod wpływem intensywnego ciśnienia i cykli termicznych. Jest to krytyczna kwestia dla każdego wykończenie powierzchni komponentów jądrowych.

Niższa wartość Ra oznacza gładszą powierzchnię. To drastycznie zmniejsza liczbę słabych punktów.

Tarcie i korozja

W systemach takich jak turbiny tarcie oznacza nieefektywność i ciepło. Gładka powierzchnia zmniejsza opór pasożytniczy. Ogranicza również miejsca, w których może pojawić się korozja, wydłużając żywotność komponentów.

| Cecha | Wysoki Ra (szorstki) | Niski Ra (gładki) |

|---|---|---|

| Ryzyko pęknięcia | Wysoki | Niski |

| Tarcie | Wysoki | Niski |

| Korozja | Skłonny | Odporny |

| Idealny dla | Ogólne zastosowanie | Części do turbin i elektrowni jądrowych |

Osiągnięcie określonego Wartość Ra dla części turbiny lub komponentów jądrowych często wymaga czegoś więcej niż tylko standardowej obróbki CNC. Te procesy po obróbce mają kluczowe znaczenie dla stworzenia naprawdę doskonałej i niezawodnej powierzchni. Przesuwają one komponent z "dobrego" do "krytycznego"."

Elektropolerowanie zapewniające najwyższą gładkość

Elektropolerowanie jest kluczowym procesem, z którego korzystamy w PTSMAKE. Jest to proces elektrochemiczny, który usuwa mikroskopijną warstwę materiału. Jego celem są "szczyty" powierzchni, co skutkuje wyjątkowo gładkim i czystym wykończeniem.

Ta metoda jest idealna dla elektropolerowanie obrabianych części o złożonej geometrii. Znacząco zwiększa odporność na korozję poprzez usuwanie zanieczyszczeń powierzchniowych i tworzenie warstwy pasywnej. Proces ten wygładza powierzchnię bez wywoływania naprężeń mechanicznych.

Specjalistyczne techniki szlifowania

W przypadku innych zastosowań konieczne jest specjalistyczne szlifowanie. To nie jest standardowe szlifowanie warsztatowe. Mówimy o precyzyjnie kontrolowanych procesach. Metody te mogą tworzyć określoną teksturę powierzchni.

Tekstura ta może wpływać na retencję smarowania lub wytrzymałość kierunkową. Kontrola, jaką mamy nad powierzchnią materiału Anizotropia4 ma kluczowe znaczenie. Nasza współpraca z klientami wykazała, że odpowiednie szlifowanie może poprawić odporność na zużycie o ponad 30%.

| Proces | Kluczowe korzyści | Najlepsze dla |

|---|---|---|

| Elektropolerowanie | Najwyższa gładkość, odporność na korozję | Złożone kształty, wykończenie bez naprężeń |

| Specjalistyczne szlifowanie | Kontrolowana tekstura, odporność na zużycie | Płaskie powierzchnie, części nośne |

W zastosowaniach energetycznych o wysokiej stawce wykończenie powierzchni jest krytycznym parametrem bezpieczeństwa. Procesy obróbki końcowej, takie jak elektropolerowanie i precyzyjne szlifowanie, nie są opcjonalnymi ulepszeniami; są one niezbędne do zapobiegania pęknięciom, zmniejszania tarcia i zapewniania długoterminowej niezawodności krytycznych komponentów.

Imperatyw identyfikowalności: Dokumentowanie każdego kroku w celu zapewnienia zgodności i bezpieczeństwa

W branżach o wysokiej stawce identyfikowalność nie jest opcjonalna. W przypadku obróbki CNC w energetyce jądrowej lub energetycznej jest to podstawa bezpieczeństwa i zgodności z przepisami. Oznacza to, że możemy śledzić drogę każdego komponentu.

Zaczyna się to od pochodzenia surowca do dostawy części końcowej. Ten łańcuch dokumentacji nie podlega negocjacjom. Gwarantuje, że każdy element spełnia rygorystyczne standardy.

Kluczowe dokumenty dotyczące identyfikowalności

Pełna dokumentacja zapewnia jasny, możliwy do skontrolowania ślad dla każdego produkowanego przez nas komponentu.

| Typ dokumentu | Cel |

|---|---|

| Certyfikat zgodności (C of C) | Potwierdza, że części spełniają wszystkie specyfikacje. |

| Certyfikaty materiałowe | Weryfikuje skład i pochodzenie materiału. |

| Arkusze procesów | Szczegółowe informacje na temat każdego etapu produkcji. |

| Ewidencja kontroli partii | Śledzi partie w celu zapewnienia spójności i wycofania. |

To szczegółowe prowadzenie dokumentacji ma kluczowe znaczenie dla identyfikowalności obróbki CNC.

Prawdziwa identyfikowalność wykracza poza zwykłą papierkową robotę. Jest to systematyczne podejście osadzone w naszej kulturze produkcyjnej w PTSMAKE. Ten skrupulatny proces zapewnia, że każda część jest w pełni odpowiedzialna, od surowego kęsa do gotowego komponentu. Dla naszych klientów oznacza to uproszczone audyty i niezachwiane zaufanie do produktu końcowego.

Spełnianie rygorystycznych norm regulacyjnych

W produkcji zgodnej z ASME dokumentacja potwierdza zgodność z kodeksami. Obejmuje to rejestrowanie numerów cieplnych z walcowni, które śledzą materiał z powrotem do jego konkretnej partii. Ten poziom szczegółowości ma kluczowe znaczenie dla sektorów wymagających najwyższych standardów bezpieczeństwa.

Dokumentujemy każdy parametr procesu. Obejmuje to ustawienia maszyny, dane operatora i wyniki kontroli. Tworzy to kompletną historię dla każdej części. Kontrola partii zapewnia, że jeśli kiedykolwiek pojawi się problem z jednym komponentem, możemy natychmiast zidentyfikować i odizolować całą partię. Ten poziom kontroli jest niezbędny. Jest to podstawowy wymóg dla standardów takich jak NQA-15.

Ścieżka audytu

Solidny system dokumentacji ułatwia przeprowadzanie audytów. Zamiast stresującego poszukiwania informacji, wszystko jest uporządkowane. Wymagane certyfikaty materiałowe dla części jądrowych są łatwo dostępne, potwierdzając zgodność i zapewniając bezpieczeństwo.

| Element identyfikowalności | Zgodność z przepisami |

|---|---|

| Liczby ciepła | Łączy część z partią surowca. |

| Dzienniki procesów | Weryfikuje prawidłowe procedury produkcyjne. |

| Raporty z inspekcji | Potwierdza kontrole wymiarów i jakości. |

| Numeracja działek | Umożliwia precyzyjne śledzenie grup części. |

To systematyczne podejście sprawia, że zgodność z przepisami jest rutynową częścią naszego przepływu pracy, a nie refleksją.

Identyfikowalność to gwarancja jakości i bezpieczeństwa. Zapewnia pełną, weryfikowalną historię każdej części. Ta szczegółowa dokumentacja upraszcza audyty i zapewnia ścisłą zgodność z normami, takimi jak ASME i NQA-1, zapewniając absolutny spokój ducha w krytycznych zastosowaniach.

Rozszyfrowanie kluczowych standardów: ASME, ISO i NQA-1

Poruszanie się po standardach dla krytycznych branż może wydawać się skomplikowane. Uprośćmy trzy kluczowe z nich, aby upewnić się, że części spełniają surowe wymagania. Ma to kluczowe znaczenie w przypadku obróbki cnc w energetyce jądrowej lub energetycznej.

ASME Sekcja III: Nuklearny plan działania

Norma ta reguluje projektowanie, materiały i produkcję komponentów jądrowych. Przestrzeganie jej wymaga dogłębnej wiedzy specjalistycznej w zakresie ‘obróbki ASME sekcja III’.

ISO 19443 i NQA-1: Ramy jakości

Norma ISO 19443 dotyczy zarządzania jakością w łańcuchu dostaw energii jądrowej. Pomaga znaleźć ‘dostawcę zgodnego z ISO 19443’. NQA-1 zapewnia szerszy ‘program jakości NQA-1’ dla obiektów jądrowych.

| Standard | Główny cel | Kluczowe implikacje dla kupujących |

|---|---|---|

| ASME Sekcja III | Integralność komponentów | Gwarantuje, że części wytrzymają warunki nuklearne. |

| ISO 19443 | Jakość łańcucha dostaw | Weryfikacja dostawców pod kątem systemów jakości specyficznych dla energetyki jądrowej. |

| NQA-1 | Ogólny program jakości | Potwierdza kompleksowe zapewnienie jakości przez dostawcę. |

Przy wyborze partnera kluczowe jest zrozumienie praktycznego wpływu tych standardów. Nie są to tylko odznaki; kształtują one cały proces produkcyjny od początku do końca.

System a koncentracja na komponentach

Pomyśl o tym w ten sposób: Sekcja III ASME koncentruje się na fizycznym komponencie. Określa ‘co’ - materiały, spawanie i kryteria kontroli samej części.

Z kolei normy ISO 19443 i NQA-1 definiują ‘jak’. Tworzą one strukturę systemu zarządzania jakością. Zapewnia to, że każdy krok, od wyceny do wysyłki, jest kontrolowany i dokumentowany. To systemowe podejście ma kluczowe znaczenie.

Co to oznacza dla projektu

Dla Ciebie przekłada się to na rygorystyczną dokumentację. Każdy użyty materiał musi być prześledzony do jego źródła. Ten kompletny identyfikowalność materiałów6 nie podlega negocjacjom w zastosowaniach nuklearnych.

Wybór dostawcy zgodnego z normą ISO 19443 oznacza, że posiada on sprawdzone systemy zapobiegające podrabianiu części. Skuteczny ‘program jakości NQA-1’ zapewnia, że wszelkie odchylenia w procesie są wychwytywane, dokumentowane i natychmiast korygowane. Chroni to integralność projektu. Chodzi o ograniczanie ryzyka.

| Standardowy wpływ | Projekt części | Proces produkcji | Wybór dostawcy |

|---|---|---|---|

| ASME Sekcja III | Wybór materiału, określone geometrie | Certyfikowane spawanie, rygorystyczne kontrole | Wymaga określonych możliwości obróbki ASME sekcja III. |

| ISO 19443 | Mniejszy wpływ bezpośredni | Koncentracja na kontroli procesów i przeciwdziałaniu fałszerstwom | Musi być ‘dostawcą zgodnym z ISO 19443’. |

| NQA-1 | Procesy kontroli projektu | Rygorystyczne zaopatrzenie i walidacja procesów | Wymaga wdrożenia solidnego ‘programu jakości NQA-1’. |

Normy te nie są wymienne. Sekcja III ASME reguluje część, podczas gdy ISO 19443 i NQA-1 zarządzają systemami jakości. Dla kupujących oznacza to wybór dostawców, którzy mogą dostarczyć weryfikowalny dowód zgodności, zapewniając bezpieczeństwo i niezawodność projektu.

Studium przypadku: Precyzyjna obróbka dla pompy chłodziwa reaktora nowej generacji

Ten projekt był prawdziwym sprawdzianem naszych możliwości. Zwrócono się do nas z prośbą o wyprodukowanie krytycznego elementu pompy chłodziwa reaktora nowej generacji.

Częścią był złożony wirnik. Wymagał on niezwykłej precyzji w bardzo wytrzymałym materiale. Jest to klasyczne wyzwanie w sektorze obróbki cnc energii elektrycznej.

Sukces nie był opcjonalny. Niezawodność części ma bezpośredni wpływ na bezpieczeństwo i wydajność obiektu jądrowego. Dostarczyliśmy każdą specyfikację.

Projekt w skrócie

| Parametr | Wymóg |

|---|---|

| Komponent | Wirnik pompy chłodziwa reaktora |

| Materiał | Stal nierdzewna Duplex (UNS S32205) |

| Kluczowa tolerancja | ±0,005 mm na profilach ostrzy |

| Wykończenie powierzchni | Ra 0,2 μm na powierzchniach mających kontakt z cieczą |

| Certyfikacja | Pełna identyfikowalność materiałów i raporty NDT |

Wyzwanie obróbki skrawaniem w szczegółach

Wymagania klienta przekraczały granice standardowej obróbki skrawaniem. Rola komponentu w reaktorze jądrowym oznaczała zerowy margines błędu. Ta precyzyjna obróbka nuklearna wymagała bezbłędnego rezultatu.

Materiał, Stal nierdzewna Duplex7, został wybrany ze względu na swoją niesamowitą wytrzymałość i odporność na korozję. Te same właściwości sprawiają jednak, że jest on bardzo trudny w obróbce. Jest twardy i ma tendencję do utwardzania się, jeśli nie jest prawidłowo obrabiany. Musieliśmy opracować specjalną strategię dla tych elementów reaktora obrabianych CNC.

Pokonywanie przeszkód technicznych

Głównymi wyzwaniami były wąskie tolerancje geometryczne i wykończenie powierzchni. Złożone, zakrzywione łopatki wirnika wymagały jednoczesnego 5-osiowego frezowania CNC w celu uzyskania określonych profili.

Po współpracy z naszym klientem ustaliliśmy, że konwencjonalne narzędzia będą zużywać się zbyt szybko. Zainwestowaliśmy w specjalistyczne ceramiczne frezy trzpieniowe i opracowaliśmy niestandardową strategię ścieżki narzędzia. Zminimalizowało to ciepło i zapobiegło twardnieniu materiału podczas procesu.

Nasze zapewnienie jakości było rygorystyczne. Wykorzystaliśmy kontrolę CMM i profilometrię powierzchni na wielu etapach, aby zweryfikować każdy wymiar i wykończenie.

| Wyzwanie | Nasze rozwiązanie w PTSMAKE | Dostarczona wartość |

|---|---|---|

| Ekstremalne tolerancje (±0,005 mm) | 5-osiowe frezowanie CNC, kontrole CMM w trakcie procesu | Gwarantowana dokładność geometryczna, optymalna wydajność pompy |

| Wytrzymałość materiału | Specjalistyczne narzędzia ceramiczne, zoptymalizowane prędkości/posuwy | Stała jakość części, mniejsze zużycie narzędzi |

| Wykończenie powierzchni (Ra 0,2 μm) | Wieloetapowy proces wykańczania i polerowania | Zminimalizowane tarcie cieczy, zwiększona wydajność pompy |

| Pełna certyfikacja | Rygorystyczna dokumentacja i testy NDT | Zapewnienie zgodności ze standardami przemysłu jądrowego |

Projekt ten pokazuje, jak skrupulatna strategia obróbki ma kluczowe znaczenie dla wymagających zastosowań. Z powodzeniem obrobiliśmy złożony wirnik, spełniając wszystkie ekstremalne tolerancje i wymagania certyfikacyjne, zapewniając w ten sposób niezawodność i wydajność wymaganą dla tego krytycznego elementu jądrowego.

Lista kontrolna inżyniera: 10 pytań do weryfikacji następnego partnera CNC

Wybór odpowiedniego partnera CNC ma kluczowe znaczenie. Jest to szczególnie ważne w sektorze energii jądrowej i energetycznej. Prosty błąd może prowadzić do kosztownych awarii.

Aby pomóc, stworzyłem praktyczną listę kontrolną. Upraszcza ona wybór dostawcy usług obróbki CNC. Skorzystaj z tych pytań, aby uzyskać jasne, praktyczne odpowiedzi. Pomoże to upewnić się, że Twój partner spełnia Twoje standardy precyzji i niezawodności.

| Obszar oceny | Kluczowy cel |

|---|---|

| Umiejętności techniczne | Doświadczenie w zakresie materiałów i złożoności |

| Systemy jakości | Certyfikaty i proces kontroli |

| Zarządzanie ryzykiem | Plany awaryjne i plany wsparcia |

Dobra lista kontrolna wykracza poza cenę. Uwzględnia ona podstawowe możliwości dostawcy. Ma to kluczowe znaczenie podczas weryfikacji producentów części jądrowych. Potrzebujesz partnera, który rozumie stawkę.

Ekspertyza w zakresie materiałów i procesów

Zapytaj o ich doświadczenie z konkretnymi stopami. Czy obrabiali Inconel, Hastelloy lub określone gatunki stali nierdzewnej? Poproś o studia przypadków lub przykłady części. Dowodzi to ich zdolności do obsługi materiałów powszechnie stosowanych w energetyce.

Jakość i kontrola

Jakie certyfikaty posiada firma? Warto sprawdzić ISO 9001 jako punkt odniesienia. Zapytaj również o ich sprzęt kontrolny. Czy posiadają współrzędnościowe maszyny pomiarowe (CMM)? Jaki jest ich harmonogram kalibracji? Solidny system jakości nie podlega negocjacjom. W PTSMAKE nasz proces obejmuje rygorystyczne kontrole w trakcie procesu i kontrole końcowe.

Inżynieria i awaryjność

Zapytaj o wsparcie techniczne. Czy oferują Projektowanie pod kątem możliwości produkcyjnych (DFM)8 analiza? Ten wspólny proces może zaoszczędzić czas i znacznie obniżyć koszty. Na koniec zapytaj o plan odzyskiwania danych po awarii. Co się stanie, jeśli kluczowa maszyna ulegnie awarii? Solidny plan pokazuje dalekowzroczność i chroni łańcuch dostaw.

| Pozycja na liście kontrolnej | Pytanie do dostawcy |

|---|---|

| Alloy Experience | "Czy możesz podać przykłady wykonanych przez ciebie części związanych z energią jądrową lub elektryczną?" |

| Certyfikaty | "Jaki jest pełny zakres certyfikacji ISO 9001?" |

| Wsparcie inżynieryjne | "Na czym polega proces przeglądu DFM?" |

| Odzyskiwanie po awarii | "Jaki jest plan awaryjny na wypadek awarii sprzętu lub utraty zasilania?" |

To ustrukturyzowane podejście pomaga zbudować niezawodne partnerstwo. Przenosi rozmowę z kosztów na możliwości, zapewniając sukces projektu.

Ta lista kontrolna zapewnia ustrukturyzowane ramy weryfikacji dostawców. Pomaga ocenić umiejętności techniczne, systemy jakości i zarządzanie ryzykiem, zapewniając wybór kompetentnego i niezawodnego partnera w zakresie krytycznych komponentów.

Rola obróbki 5-osiowej w złożonych komponentach turbin i zaworów

W sektorze energetycznym precyzja to nie tylko cel - to konieczność. Obróbka 5-osiowa to przełom w produkcji złożonych elementów turbin i zaworów. Oferuje ona unikalne zalety, z którymi tradycyjne metody nie mogą się równać.

Przewaga pojedynczej konfiguracji

Największą korzyścią jest wykonywanie skomplikowanych części w jednej konfiguracji. Minimalizuje to błędy ludzkie związane z ponownym wytłaczaniem. Rezultatem jest wyższa dokładność i spójność, co ma kluczowe znaczenie dla komponentów takich jak wirniki.

Obróbka złożonych geometrii

Maszyny 5-osiowe mogą z łatwością tworzyć złożone kontury i głębokie wgłębienia. Zdolność ta jest niezbędna do optymalizacji dynamiki płynów w częściach wykorzystywanych do wytwarzania energii. Pozwala nam to tworzyć geometrie, które wcześniej były niemożliwe.

Porównanie konfiguracji: Łopata turbiny

| Cecha | Obróbka 3-osiowa | Obróbka 5-osiowa |

|---|---|---|

| Wymagane ustawienia | Wiele (4-6) | Pojedyncza konfiguracja |

| Dokładność pozycjonowania | Niższy | Wyższy |

| Długość narzędzia | Dłużej (ryzyko rozmów) | Krótszy, bardziej sztywny |

| Czas cyklu | Dłuższy | Znacznie krótszy |

Takie podejście ma kluczowe znaczenie dla skuteczności Obróbka 5-osiowa części turbin.

Przyjrzyjmy się bliżej konkretnym zastosowaniom. W przypadku części o złożonych kanałach wewnętrznych, takich jak bloki kolektorów, obróbka 5-osiowa jest niezbędna. Możemy tworzyć zintegrowane funkcje, które zmniejszają liczbę części, wagę i potencjalne punkty awarii.

Obróbka głębokich kieszeni i wgłębień

Kluczową zaletą jest możliwość obróbki głębokich wgłębień. Przechylne wrzeciono lub stół pozwala na użycie krótszych, sztywniejszych narzędzi tnących. Zmniejsza to ugięcie narzędzia i wibracje. Prowadzi to do lepszego wykończenia powierzchni i ściślejszych tolerancji, co jest szczególnie istotne w przypadku 5-osiowa obróbka korpusu zaworu. W PTSMAKE odkryliśmy, że ta technika zwiększa integralność części dla Obróbka cnc energii jądrowej lub energetycznej.

Tworzenie zintegrowanych funkcji

Rozważmy złożony blok kolektora. Tradycyjnie jest on składany z kilku obrabianych elementów. Wprowadza to potencjalne ścieżki wycieku na każdym złączu. Dzięki technologii 5-osiowej możemy obrobić cały blok z jednego kawałka materiału. Tworzy to mocniejszy, bardziej niezawodny komponent. Maszyna kinematyka9 pozwalają na precyzyjne ścieżki narzędzia wokół złożonych elementów.

Integralność komponentów: Blok kolektora

| Podejście | Tradycyjny montaż | Zintegrowana obróbka 5-osiowa |

|---|---|---|

| Liczba części | Wysoki | Pojedyncza sztuka |

| Potencjalne ścieżki wycieku | Wielokrotność | Brak |

| Integralność strukturalna | Niższy | Wyższy |

| Czas montażu | Wymagane | Wyeliminowany |

Ta metoda ma fundamentalne znaczenie dla geometria złożona Energia CNC aplikacje, w których niezawodność jest najważniejsza.

Podsumowując, obróbka 5-osiowa zapewnia najwyższą dokładność komponentów energetycznych, umożliwiając produkcję w jednym ustawieniu. Doskonale sprawdza się w tworzeniu złożonych konturów, głębokich wnęk i zintegrowanych elementów w częściach takich jak wirniki i kolektory, zwiększając zarówno wydajność, jak i niezawodność.

Odblokuj obróbkę następnej generacji w energetyce jądrowej i energetycznej dzięki PTSMAKE

Gotowy do rozwiązania najtrudniejszych wyzwań związanych z niezawodnością i zgodnością w zakresie obróbki CNC w energetyce jądrowej lub energetycznej? Podejmij współpracę z PTSMAKE, aby uzyskać precyzję, identyfikowalność i bezproblemową certyfikację. Poproś o wycenę już teraz i poznaj najwyższe standardy bezpieczeństwa, jakości i zaufania - Twoje komponenty nie zasługują na nic innego!

Dowiedz się, w jaki sposób czynniki środowiskowe w połączeniu z naprężeniami rozciągającymi mogą powodować nieoczekiwane awarie materiałów. ↩

Dowiedz się, jak ta właściwość materiału wpływa na trwałość narzędzia i strategie obróbki stopów wysokotemperaturowych. ↩

Dowiedz się, w jaki sposób stabilność temperaturowa ma fundamentalne znaczenie dla osiągnięcia ultraprecyzyjnych tolerancji. ↩

Poznaj szczegóły techniczne dotyczące wpływu kierunkowości powierzchni na wydajność komponentów i integralność materiału. ↩

Dowiedz się więcej o tym kluczowym standardzie jakości dla zastosowań w obiektach jądrowych. ↩

Dowiedz się, jak pełna identyfikowalność zapobiega awariom materiałów i zapewnia integralność krytycznych komponentów. ↩

Poznaj unikalną mikrostrukturę i właściwości tego wysokowydajnego stopu. ↩

Dowiedz się, jak analiza DFM optymalizuje projekt pod kątem wydajności produkcji i obniża koszty. ↩

Dowiedz się, jak osie maszyny poruszają się zgodnie, tworząc złożone kształty. ↩