Patrząc na swoje wyzwania produkcyjne, prawdopodobnie stanąłeś przed frustrującym wyborem między estetyką a funkcjonalnością przy wyborze wykończenia powierzchni. Wielu menedżerów ds. zaopatrzenia zbyt późno odkrywa, że wybrane przez nich wykończenie powoduje koszmary związane z czyszczeniem, korozją lub nie spełnia standardów branżowych.

Wykończenie ze szczotkowanej stali nierdzewnej łączy w sobie trwałość, łatwość czyszczenia i profesjonalną estetykę, spełniając jednocześnie surowe wymagania dotyczące tolerancji dla precyzyjnych zastosowań produkcyjnych w przemyśle lotniczym, medycznym i robotyce.

Prawdziwe wyzwanie zaczyna się, gdy trzeba zrównoważyć wiele czynników wydajności - standardy chropowatości powierzchni, odporność na korozję, kompatybilność spawalniczą i długoterminowe koszty konserwacji. Przeprowadzę Cię przez rozważania techniczne i specyficzne wymagania branżowe, które określają, kiedy szczotkowane wykończenia przewyższają alternatywy, takie jak obróbka lustrzana lub satynowa.

Najważniejsze branże, w których szczotkowana stal nierdzewna przewyższa inne wykończenia

Przy wyborze materiału wykończeniowego funkcjonalność często przeważa nad estetyką. Jest to szczególnie prawdziwe w branżach o wysokiej stawce. Wykończenie ze szczotkowanej stali nierdzewnej jest tego najlepszym przykładem.

Zapewnia trwałą, nieodblaskową powierzchnię, która dobrze ukrywa drobne zadrapania. To sprawia, że jest to najlepszy wybór tam, gdzie niezawodność ma kluczowe znaczenie.

Kluczowe sektory zastosowań

Wykończenie to doskonale sprawdza się w kilku wymagających dziedzinach. Widzimy je w przemyśle lotniczym, urządzeniach medycznych i sprzęcie do przetwarzania żywności. Robotyka i zastosowania architektoniczne również korzystają z jego właściwości. Każda branża wykorzystuje jego unikalne zalety.

| Cecha | Wykończenie szczotkowane | Wykończenie polerowane |

|---|---|---|

| Widoczność | Niski odblask | Wysoki współczynnik odbicia |

| Nosić | Ukrywa zadrapania | Pokazuje skazy |

| Konserwacja | Łatwe czyszczenie | Wymaga polerowania |

Wybór wykończenia ze szczotkowanej stali nierdzewnej rzadko jest przypadkowy. Jest to skalkulowana decyzja oparta na potrzebach związanych z wydajnością. W branżach wykorzystujących szczotkowaną stal nierdzewną nacisk kładzie się na trwałość i bezpieczeństwo.

Nauka kryjąca się za powierzchnią

Naturalna odporność stali nierdzewnej na korozję wynika z zawartości chromu. Tworzy on cienką, niewidoczną warstwę ochronną w kontakcie z tlenem. Proces szczotkowania zwiększa tę praktyczność. Tworzy jednolitą teksturę, która rozprasza światło, redukując odblaski.

Ma to kluczowe znaczenie dla chirurgów na salach operacyjnych. Jest to również istotne dla pilotów w kokpicie. Nieodblaskowa natura zapobiega rozpraszaniu wzroku. Co więcej, powierzchnia jest mniej podatna na odciski palców i smugi. Pozwala to zachować czysty wygląd w sterylnych warunkach. Proces Pasywacja1 jest często stosowany w celu dalszego zwiększenia jego właściwości ochronnych, szczególnie w zastosowaniach medycznych i spożywczych. W PTSMAKE doradzamy klientom, kiedy ten dodatkowy krok jest kluczowy dla wydajności części.

Korzyści ze szczotkowanego wykończenia według branży

| Przemysł | Podstawowa korzyść | Przykład zastosowania |

|---|---|---|

| Lotnictwo i kosmonautyka | Trwałość i niski poziom odblasków | Panele oprzyrządowania kokpitu |

| Medyczny | Higiena i możliwość sterylizacji | Narzędzia chirurgiczne, tace |

| Sprzęt spożywczy | Odporność na korozję | Kadzie do mieszania, blaty |

| Robotyka | Noszenie w ukryciu | Ramiona robotyczne, podwozie |

Wykończenie ze szczotkowanej stali nierdzewnej zostało wybrane ze względu na jego doskonałe właściwości funkcjonalne w krytycznych branżach. Jego trwałość, niski współczynnik odbicia i łatwość konserwacji sprawiają, że jest to niezawodny wybór tam, gdzie wydajność nie może być zagrożona.

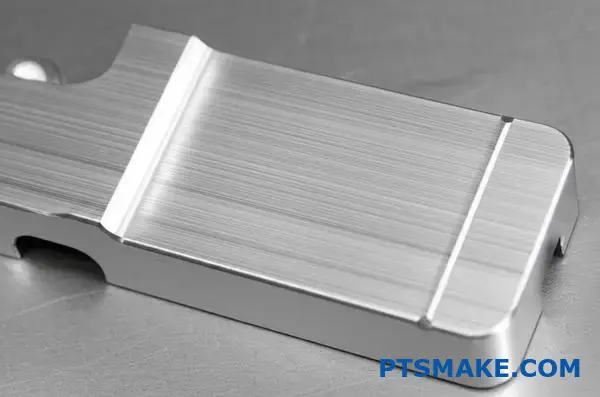

Jak szczotkowanie wpływa na tolerancje i dopasowanie obróbki CNC

Szczotkowanie to nie tylko zabieg kosmetyczny. Jest to proces ścierny. Oznacza to, że fizycznie usuwa materiał z powierzchni części.

Choć ilość ta jest niewielka, ma ona bezpośredni wpływ na wymiary. W przypadku precyzyjnych komponentów może to być różnica między idealnym dopasowaniem a nieudanym montażem.

Ścierny charakter szczotkowania

Każde przejście taśmy lub ściernicy ściera materiał. Jest to kluczowy czynnik wpływający na obróbkę w celu uzyskania szczotkowanego wykończenia. Ilość usuwanego materiału zależy od kilku czynników.

| Czynnik | Typowe usuwanie materiału (na stronę) |

|---|---|

| Grubość ziarna | 0,005 mm - 0,015 mm |

| Ciśnienie | 0,002 mm - 0,010 mm |

| Twardość materiału | Znacznie się różni |

Ta niewielka zmiana może przesunąć krytyczny wymiar poza specyfikację.

W PTSMAKE zawsze uwzględniamy to usunięcie materiału. Dostosowujemy początkowe wymiary obróbki. Dzięki temu końcowa część mieści się w granicach tolerancji po zastosowano szczotkowane wykończenie.

Wpływ na powierzchnie współpracujące i dopasowanie

Wpływ tolerancji na części ze szczotkowanej stali nierdzewnej staje się krytyczny w przypadku elementów współpracujących. Usunięcie nawet kilku mikronów może zmienić zaprojektowane dopasowanie.

Ciasne pasowanie wciskowe może stać się luźnym pasowaniem przejściowym. Precyzyjne dopasowanie może stać się niechlujne. Wpływa to na wydajność i trwałość.

Rozliczanie zmiany

Zrozumienie, w jaki sposób ostateczne wykończenie zmienia wymiary, ma kluczowe znaczenie. Musimy o tym informować na etapie projektowania. To kluczowa część naszego procesu.

Kierunkowe rowki powstałe w wyniku szczotkowania mogą również wpływać na sposób, w jaki części ślizgają się po sobie. Jest to związane z nauką o trybologia2, która bada tarcie i zużycie między powierzchniami.

Poniżej przedstawiono, w jaki sposób szczotkowanie może zmienić standardowe dopasowanie.

| Fit Type | Zaprojektowany prześwit | Efekt po miażdżeniu |

|---|---|---|

| Rozliczenie | Pozytywny | Zwiększony prześwit, luźniejsze dopasowanie |

| Przejście | Blisko zera | Może być luźno dopasowany |

| Zakłócenia | Negatywny | Zmniejszone zakłócenia, słabsze połączenie |

Współpracujemy z klientami w celu zdefiniowania tolerancji po zakończeniu produkcji. Zapobiega to kosztownym niespodziankom podczas montażu. Właściwa obróbka dla szczotkowanego wykończenia nie podlega dla nas negocjacjom.

Wykańczanie szczotkowane to proces ścierny, który usuwa materiał, bezpośrednio wpływając na wymiary końcowe. W przypadku wąskich tolerancji i części współpracujących, usuwanie materiału musi być uwzględnione w początkowym planie obróbki, aby zapewnić pożądane dopasowanie i funkcjonalność.

Protokoły czyszczenia szczotkowanej stali nierdzewnej dla środowisk o wysokiej wydajności

W warunkach sterylnych lub przemysłowych czyszczenie szczotkowanej stali nierdzewnej to nie tylko kwestia wyglądu. Chodzi o bezpieczeństwo i integralność operacyjną. Standardowe metody często zawodzą.

Dlaczego standardowe czyszczenie zawodzi

W środowiskach produkcyjnych stawka jest wyższa. Zanieczyszczenie może zniszczyć całe partie lub zagrozić standardom bezpieczeństwa. Wymaga to ustrukturyzowanego, naukowego podejścia.

Cele dla środowisk o wysokiej wydajności

Odpowiedni protokół dla szczotkowanej stali nierdzewnej zapewnia kontrolę mikrobiologiczną. Zapobiega również gromadzeniu się pozostałości chemicznych i chroni sam materiał przed korozją.

| Aspekt | Czyszczenie ogólne | Wysokowydajne czyszczenie |

|---|---|---|

| Cel | Czystość wizualna | Sterylność, brak pozostałości |

| Metoda | Wycieranie wodą z mydłem | Zatwierdzone protokoły chemiczne |

| Częstotliwość | W razie potrzeby | Zaplanowane, udokumentowane |

Zalecane środki i techniki czyszczące

Podczas czyszczenia szczotkowanej stali nierdzewnej wybór środka ma kluczowe znaczenie. Niewłaściwy środek chemiczny może uszkodzić wykończenie lub pozostawić osad, który zagraża sterylności.

Zawsze używaj środków zatwierdzonych dla konkretnej branży, takiej jak przetwórstwo żywności lub produkcja urządzeń medycznych. Są one opracowane tak, aby były skuteczne bez uszkadzania stali.

Proces odkażania

Kluczową techniką jest zawsze wycieranie równolegle do ziarna szczotkowanej stali nierdzewnej. Usuwa to zanieczyszczenia z mikroskopijnych rowków, zamiast wpychać je głębiej.

Użyj nieściernej, niestrzępiącej się szmatki. Zastosuj środek odkażający i odczekaj zalecany czas kontaktu, aby upewnić się, że działa prawidłowo. Ten krok ma kluczowe znaczenie dla skutecznej dezynfekcji szczotkowanych wykończeń w produkcji. Po dezynfekcji często konieczne jest końcowe płukanie wodą dejonizowaną, aby usunąć wszelkie pozostałości, chroniąc stal. pasywacja powierzchni3 i zapewnienie naprawdę czystej powierzchni.

| Środek czyszczący | Najlepsze dla | Ważna uwaga |

|---|---|---|

| 70% Alkohol izopropylowy | Dezynfekcja powierzchni | Wysoka skuteczność, szybko odparowuje |

| Czwartorzędowy amoniak | Ogólne odkażanie | Należy dokładnie przestrzegać dawek rozcieńczania |

| Kwas nadoctowy | Sterylizacja na wysokim poziomie | Wymaga odpowiednich środków ochrony indywidualnej i obsługi |

| Woda dejonizowana | Płukanie końcowe | Zapobiega powstawaniu osadów mineralnych i plam |

W PTSMAKE pomagamy naszym partnerom zachować integralność produkowanych przez nas komponentów. Właściwa pielęgnacja zapewnia długowieczność i wydajność.

Skuteczne czyszczenie szczotkowanej stali nierdzewnej w sterylnych warunkach wykracza poza zwykłe wycieranie. Wymaga ono stosowania określonych środków, prawidłowych technik, takich jak podążanie za ziarnem, oraz przestrzegania zatwierdzonych protokołów. Zapewnia to bezpieczeństwo, zapobiega zanieczyszczeniom i zachowuje integralność materiału.

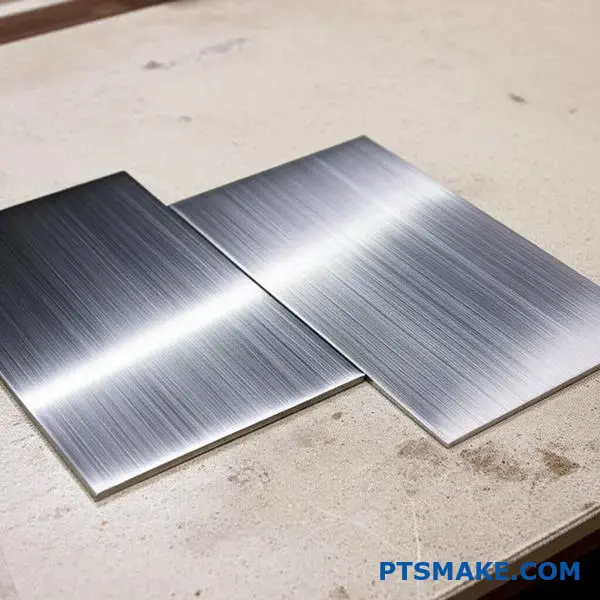

Łamanie standardów chropowatości powierzchni dla szczotkowanych elementów ze stali nierdzewnej

Kwantyfikacja powierzchni jest kluczowa. Nie możemy polegać tylko na wyglądzie. W tym miejscu do gry wkraczają parametry chropowatości powierzchni. Dają nam one obiektywne liczby.

Kluczowe wskaźniki chropowatości: Ra i Rz

Dwa najczęściej spotykane wskaźniki to Ra i Rz. Mierzą one różne aspekty profilu powierzchni.

Ra, czyli średnia chropowatość, to średnia arytmetyczna szczytów i dolin profilu. Jest to świetny wskaźnik ogólny.

Z drugiej strony Rz mierzy średnią odległość między pięcioma najwyższymi szczytami i pięcioma najniższymi dolinami. Jest bardziej wrażliwy na zarysowania.

| Metryczny | Opis | Najlepsze dla |

|---|---|---|

| Ra | Średnia arytmetyczna odchyleń profilu | Ogólna kontrola jakości |

| Rz | Średnia z 5 najwyższych szczytów i 5 najniższych dolin | Wykrywanie pojedynczych usterek |

Ich zrozumienie pomaga w jasnej komunikacji na temat chropowatość powierzchni szczotkowane wykończenie.

Jak mierzymy chropowatość powierzchni

Aby uzyskać wartości Ra i Rz, używamy specjalistycznych narzędzi. Najpopularniejszym z nich jest profilometr trzpieniowy. Przeciąga on cienko zakończony rysik po powierzchni, rejestrując ruch pionowy. Dane te tworzą profil 2D.

Bardziej zaawansowane metody obejmują profilometry optyczne. Wykorzystują one światło do mapowania powierzchni. Jest to metoda bezdotykowa i może być szybsza. Jednak metoda rysikowa jest nadal standardem branżowym dla większości firm. Pomiar Ra ze szczotkowanej stali nierdzewnej.

Klasy końcowe i ich znaczenie

Inżynierowie często określają wykończenia przy użyciu klas "N" (z ISO 1302). Każdy stopień odpowiada określonemu zakresowi wartości Ra. Upraszcza to rysowanie objaśnień.

A Wykończenie ze szczotkowanej stali nierdzewnej ma wyjątkowe właściwości. Ponieważ wszystkie linie szczotkowania są w jednym kierunku, powierzchnia ma anizotropia4. Oznacza to, że odczyty chropowatości zmieniają się w zależności od tego, czy mierzysz z ziarnem, czy pod ziarnem.

Zawsze wyjaśniamy kierunek pomiaru z klientami. Pomiar prostopadły do linii pędzla daje najprawdziwszą wartość chropowatości.

Oto krótki przewodnik po typowych wykończeniach:

| Wywołanie zakończenia | Typowy Ra (µm) | Wygląd |

|---|---|---|

| N7 | 1.6 | Widoczne linie maszyny |

| N6 | 0.8 | Gładka, precyzyjna obróbka |

| N5 | 0.4 | Uziemienie, półodblaskowe |

W PTSMAKE zapewniamy, że nasz proces kontroli jakości uwzględnia tę zależność kierunkową. Zapobiega to rozbieżnościom między naszymi pomiarami a pomiarami klienta.

Zrozumienie wskaźników takich jak Ra i Rz ma kluczowe znaczenie dla określenia i weryfikacji wykończenia powierzchni. Korzystanie z odpowiednich narzędzi i uznanie kierunkowego charakteru szczotkowanego wykończenia zapewnia, że części konsekwentnie spełniają wymagania projektowe i potrzeby funkcjonalne.

Kiedy wybrać wykończenie lustrzane, satynowe czy szczotkowane? Matryca decyzyjna

Wybór odpowiedniego wykończenia stali nierdzewnej to coś więcej niż tylko decyzja estetyczna. Ma on bezpośredni wpływ na wydajność i trwałość. Wybór wiąże się z kompromisem.

Należy zrównoważyć funkcjonalność, wygląd i środowisko pracy. Lustrzane wykończenie jest idealne do zastosowań sanitarnych.

Jednak wykończenie ze szczotkowanej stali nierdzewnej doskonale sprawdza się w miejscach o dużym natężeniu ruchu. Ta matryca upraszcza debatę na temat wykończenia szczotkowanego, satynowego i lustrzanego, pomagając dokonać praktycznego wyboru.

| Czynnik | Lustro | Satyna | Szczotkowany |

|---|---|---|---|

| Funkcja | Odblaskowe, łatwe do czyszczenia | Umiarkowana siła krycia | Ukrywa zużycie, nie odbija światła |

| Estetyka | Luksusowy, wysokiej klasy | Miękki, niski połysk | Nowoczesny, przemysłowy |

| Środowisko | Kontrolowane, czyste | Cel ogólny | Duże natężenie ruchu, przemysł |

Przełamywanie logiki decyzyjnej

Głębsza analiza ma kluczowe znaczenie przy wyborze odpowiedniego wykończenia ze stali nierdzewnej. Każde wykończenie ma unikalne właściwości, które wykraczają poza jego początkowy wygląd. Codziennie prowadzimy naszych partnerów z PTSMAKE przez te konkretne kwestie.

Cel funkcjonalny

Funkcja powinna być zawsze na pierwszym miejscu. Lustrzane wykończenie jest nieporowate i niezwykle gładkie. Dzięki temu idealnie nadaje się do zastosowań medycznych lub spożywczych, w których higiena ma kluczowe znaczenie. Jest łatwy do sterylizacji.

Wykończenie ze szczotkowanej stali nierdzewnej to jednak koń pociągowy. Jego cienkie równoległe linie doskonale ukrywają drobne zadrapania, odciski palców i codzienne zużycie. Dzięki temu idealnie nadaje się do paneli urządzeń, płyt i elementów architektonicznych. Satyna oferuje kompromis, zapewniając gładką powierzchnię z lepszym ukrywaniem niedoskonałości niż wykończenie lustrzane. Kierunkowość ziarna przyczynia się do jego wizualnego anizotropia5, kluczowy czynnik wpływający na jego wygląd.

Forma i estetyka

Identyfikacja wizualna produktu ma znaczenie. Lustrzane wykończenie komunikuje luksus i precyzję. Jest często używane do dekoracyjnych wykończeń i wysokiej klasy osprzętu.

Szczotkowane wykończenie zapewnia nowoczesną, techniczną lub przemysłową estetykę. Rozprasza światło, redukując odblaski. Satyna to wszechstronny wybór, oferujący miękki, elegancki połysk, który uzupełnia wiele projektów bez nadmiernego odbijania światła.

Narażenie środowiskowe

Zastanów się, gdzie będzie znajdować się dana część. Lustrzane wykończenie w ruchliwej przestrzeni publicznej to ból głowy związany z konserwacją. Widać na nim każdą smugę i zadrapanie.

Z kolei wykończenie ze szczotkowanej stali nierdzewnej jest przeznaczone do takich środowisk. Jest ono odporne na kontakt i zachowuje swój wygląd przez długi czas. W przypadku zastosowań zewnętrznych lub przybrzeżnych, gładsze wykończenie, takie jak satyna lub lustro, może być nieco bardziej odporne na korozję, ponieważ ma mniej rowków, w których mogą gromadzić się zanieczyszczenia.

| Rozważania | Najlepszy wybór | Dlaczego? |

|---|---|---|

| Ukrywanie zarysowań | Szczotkowany | Równoległe linie skutecznie maskują drobne uszkodzenia. |

| Łatwość czyszczenia | Lustro | Nieporowata powierzchnia zapobiega rozwojowi bakterii. |

| Redukcja odblasków | Szczotkowana/satynowa | Rozproszone odbicia są przyjemne dla oczu. |

| Wysokiej klasy wygląd | Lustro | Jego czysty odblask sygnalizuje najwyższą jakość. |

Ostateczny wybór to strategiczna równowaga. Decyzja między lustrzanym, satynowym lub szczotkowanym wykończeniem ze stali nierdzewnej powinna być podyktowana przeznaczeniem części, celami estetycznymi i warunkami środowiskowymi, aby zapewnić optymalną wydajność i trwałość.

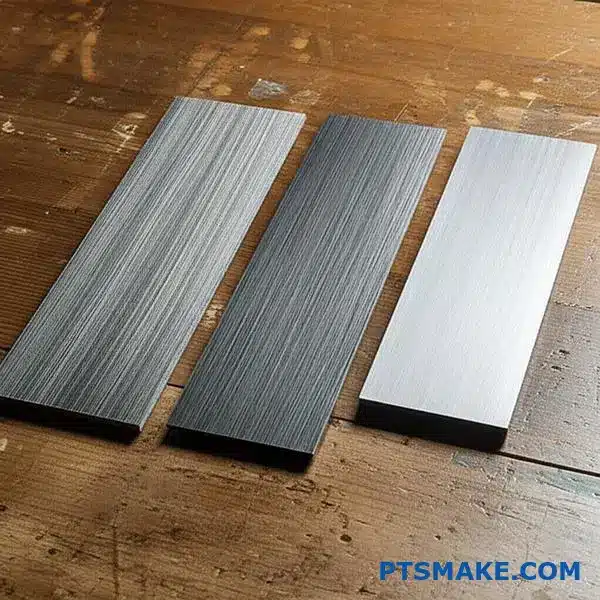

Zrozumienie roli wielkości ziarna w końcowej jakości szczotkowanej powierzchni

Wybór odpowiedniego ziarna ściernego ma fundamentalne znaczenie. Określa on bezpośrednio końcową jakość szczotkowanej powierzchni. Każdy rodzaj ziarna zapewnia inny wygląd i odczucia.

Decyzja ta ma wpływ na wszystko, od estetyki po funkcjonalność. Przyjrzyjmy się najpopularniejszym opcjom.

Typowe ziarnistości i ich skutki

Różne rozmiary ziarna zapewniają różne głębokości linii i tekstury. Wybór odpowiedniego ziarna ściernego do szczotkowanego wykończenia stali nierdzewnej jest kluczowym krokiem.

| Wielkość ziarna | Typ wykończenia | Kluczowe cechy charakterystyczne | Typowy przypadek użycia |

|---|---|---|---|

| 120 | Gruboziarnisty | Głębokie, widoczne, długie linie ziarna | Wstępne przygotowanie powierzchni, urządzenia do dużych obciążeń |

| 180 | Średni | Zdefiniowane, ale mniej agresywne linie | Elementy architektoniczne, wykończenia ogólnego przeznaczenia |

| 320 | Dobrze | Miękkie, subtelne, satynowe wykończenie | Artykuły dekoracyjne, elektronika użytkowa |

Niższa liczba oznacza grubsze ziarno. Wyższa liczba oznacza drobniejszą ziarnistość, co skutkuje gładszą powierzchnią.

Praktyczny przewodnik po szczotkowanym wykończeniu w rozmiarze ziarna

Wybór ziarnistości wykracza poza wygląd. Wpływa na to, jak część jest odporna na odciski palców, odbija światło i jest przyjemna w dotyku. To kluczowy element projektowania produktu.

Aby uzyskać klasyczne wykończenie szczotkowanej stali nierdzewnej, często punktem wyjścia jest ziarnistość 180. Oferuje ona doskonałą równowagę między teksturą a gładkością. Jest szeroko stosowana w urządzeniach kuchennych i panelach architektonicznych.

Dopasowanie ziarnistości do aplikacji

W przypadku części, które wymagają ukrycia zużycia, skuteczna jest grubsza ziarnistość 120. Głębokie linie mogą maskować drobne zadrapania wynikające z codziennego użytkowania.

I odwrotnie, w przypadku wysokiej klasy elektroniki lub elementów dekoracyjnych, ziarnistość 320 zapewnia bardziej wyrafinowany, luksusowy wygląd. Ostateczny chropowatość powierzchni6 jest znacznie niższa, tworząc gładki i czysty wygląd.

W PTSMAKE często opracowujemy niestandardowe próbki wykończenia. Pomaga to naszym klientom zwizualizować rezultat przed przystąpieniem do pełnej produkcji.

Spójność jest kluczowa

Osiągnięcie spójnego, szczotkowanego wykończenia wymaga czegoś więcej niż tylko odpowiedniej ziarnistości. Starannie kontrolujemy również nacisk, prędkość i kierunek szczotkowania. Zapewnia to jednolitość każdej części.

Wybór odpowiedniej ziarnistości - gruboziarnistej (120), średniej (180) lub drobnoziarnistej (320) - ma kluczowe znaczenie. Wybór ten bezpośrednio determinuje ostateczną teksturę, współczynnik odbicia i ogólną estetykę szczotkowanej części metalowej, zwłaszcza w przypadku wykończenia ze szczotkowanej stali nierdzewnej.

Czy szczotkowana stal nierdzewna nadaje się do zastosowań w urządzeniach medycznych?

Przy wyborze wykończenia dla urządzeń medycznych kluczowe znaczenie mają trzy czynniki: biokompatybilność, łatwość czyszczenia i estetyka. Wykończenie ze szczotkowanej stali nierdzewnej oferuje połączenie korzyści i wyzwań.

Biokompatybilność jest kluczowa

Materiał bazowy, często stal nierdzewna 316L, jest biokompatybilny. Proces szczotkowania nie zmienia tej właściwości. Tak więc szczotkowana stal nierdzewna do urządzeń medycznych jest ogólnie bezpieczna w kontakcie z pacjentem.

Kwestia możliwości czyszczenia

Głównym punktem dyskusji jest łatwość czyszczenia. Drobne rowki szczotkowanego wykończenia mogą potencjalnie zatrzymywać zanieczyszczenia. Sprawia to, że sterylizacja jest bardziej skomplikowana w porównaniu do gładszych powierzchni.

Profesjonalna estetyka

Estetyczne, szczotkowane wykończenie zapewnia profesjonalny, nieodblaskowy wygląd. Jest to często preferowane w środowiskach chirurgicznych w celu zmniejszenia odblasków.

| Cecha | Szczotkowana stal nierdzewna | Rozważania |

|---|---|---|

| Biokompatybilność | Doskonały (w zależności od materiału) | Kluczowym czynnikiem jest podstawowy stop. |

| Czystość | Umiarkowany | Rowki mogą być siedliskiem drobnoustrojów. |

| Estetyka | Profesjonalne, o niskim współczynniku odblasku | Idealny do wielu zastosowań klinicznych. |

Podczas gdy biokompatybilność stali nierdzewnej nie jest kwestionowana, tekstura powierzchni utworzona przez szczotkowanie wprowadza ważne kwestie do zastosowań medycznych. Podstawowa obawa dotyczy sterylizacji i możliwości rozwoju drobnoustrojów.

Tekstura powierzchni i sterylizacja

Mikroskopijne doliny w szczotkowanym wykończeniu mogą tworzyć miejsca, w których bakterie mogą się przyczepiać i tworzyć warstwę ochronną. Warstwa ta, a biofilm7, mogą być odporne na standardowe metody czyszczenia i sterylizacji. Ryzyko jest wyższe w przypadku urządzeń mających bezpośredni, długotrwały kontakt z płynami ustrojowymi.

W przypadku wielu zastosowań szczotkowanego wykończenia chirurgicznego ryzyko to jest kontrolowane. Narzędzia takie jak uchwyty lub obudowy zewnętrzne są mniej krytyczne niż implanty. W tym przypadku korzyści estetyczne i dotykowe często przewyższają niewielkie wyzwanie związane z czyszczeniem. W PTSMAKE pomagamy klientom wybrać odpowiednie wykończenie w oparciu o konkretny przypadek użycia urządzenia.

Porównanie z innymi wykończeniami

Warto porównać wykończenie ze szczotkowanej stali nierdzewnej z innymi popularnymi opcjami w branży medycznej.

| Typ wykończenia | Czystość | Biokompatybilność | Główny przypadek użycia |

|---|---|---|---|

| Szczotkowany | Umiarkowany | Doskonały | Obudowy zewnętrzne, uchwyty instrumentów |

| Polerowany (lustro) | Doskonały | Doskonały | Narzędzia chirurgiczne wielokrotnego użytku, implanty |

| Polerowane elektrolitycznie | Superior | Doskonały | Implanty, elementy dróg przepływu płynów |

| Pasywowany | Dobry | Superior | Większość urządzeń medycznych ze stali nierdzewnej |

Nasze testy potwierdzają, że w przypadku niekrytycznych komponentów, odpowiednio utrzymane szczotkowane wykończenie sprawdza się dobrze. Jednak w przypadku urządzeń wewnętrznych lub o wysokim stopniu kontaktu, elektropolerowane lub lustrzane wykończenie jest często bezpieczniejszym i bardziej niezawodnym wyborem.

Wykończenie ze szczotkowanej stali nierdzewnej jest biokompatybilne i zapewnia profesjonalną estetykę. Jednak jego teksturowana powierzchnia stanowi wyzwanie w czyszczeniu, co sprawia, że lepiej nadaje się do elementów zewnętrznych lub narzędzi niekrytycznych niż implantów, w których sterylność jest najważniejsza.

Czy szczotkowana stal koroduje łatwiej niż powierzchnie polerowane?

Tekstura powierzchni to nie tylko wygląd. Wpływa ona bezpośrednio na odporność części na korozję. Szczotkowane wykończenie ma drobne rowki i doliny. Są one niewidoczne gołym okiem.

Cechy te zwiększają całkowitą powierzchnię. Tworzą również miejsca, w których mogą ukrywać się zanieczyszczenia. Jest to krytyczny czynnik dla długoterminowej trwałości. Porównajmy charakterystykę powierzchni.

| Cecha | Wykończenie szczotkowane | Wykończenie polerowane |

|---|---|---|

| Tekstura | Jednokierunkowe rowki | Gładka, nieporowata |

| Powierzchnia | Wyższy | Niższy |

| Pułapki zanieczyszczeń | Wiele | Niewiele do zera |

Wypolerowana powierzchnia jest znacznie gładsza. Oferuje mniej miejsc ukrycia dla czynników korozyjnych.

Mikroskopijne rowki w wykończeniu ze szczotkowanej stali nierdzewnej działają jak "pułapki antykorozyjne". Te niewielkie wgłębienia mogą zatrzymywać wilgoć, chlorki, kurz i inne cząsteczki. To tutaj zaczyna się problem.

Kiedy te zanieczyszczenia zostaną uwięzione, pozostają w kontakcie ze stalą. Ten przedłużony kontakt tworzy idealne środowisko dla miejscowej korozji, takiej jak wżery. Warstwa pasywna może ulec zniszczeniu w tych małych miejscach.

W PTSMAKE często wyjaśniamy to za pomocą prostej analogii. Wyobraź sobie, że próbujesz wyczyścić gładki blat w porównaniu do szorstkiego, teksturowanego. Gładka powierzchnia jest łatwa do wyczyszczenia. Teksturowana wymaga więcej wysiłku, aby usunąć brud ze szczelin. Ta sama zasada dotyczy powierzchni ze stali nierdzewnej.

The topologia powierzchni8 szczotkowanego wykończenia utrudnia środkom czyszczącym dotarcie i usunięcie wszystkich zanieczyszczeń. Aby prawidłowo porównać korozję polerowaną i szczotkowaną, należy wziąć pod uwagę środowisko pracy.

| Typ wykończenia | Łatwość czyszczenia | Ryzyko pułapki antykorozyjnej |

|---|---|---|

| Szczotkowany | Trudniejsze | Wysoki |

| Polerowany | Łatwy | Niski |

W przypadku części pracujących w trudnych warunkach lub w środowisku przybrzeżnym, ta różnica w odporności na korozję szczotkowanej stali nierdzewnej staje się bardzo ważna. Polerowane wykończenie często zapewnia dłuższą żywotność przy mniejszej konserwacji.

Tekstura szczotkowanego wykończenia tworzy mikroskopijne pułapki. Pułapki te zatrzymują wilgoć i zanieczyszczenia, zwiększając ryzyko korozji w porównaniu z gładką, wypolerowaną powierzchnią. To sprawia, że środowisko jest kluczowym czynnikiem przy wyborze odpowiedniego wykończenia zapewniającego trwałość.

Zautomatyzowane i ręcznie szczotkowane powierzchnie nierdzewne: Co działa lepiej?

Przy wyborze wykończenia ze szczotkowanej stali nierdzewnej liczy się metoda. To klasyczny przypadek umiejętności rzemieślniczych kontra precyzja maszyny. Decyzja ta ma wpływ na spójność, szybkość i koszty.

Spójność i skalowalność

Zautomatyzowane szczotkowanie zapewnia jednolite wykończenie za każdym razem. Jest to kluczowa zaleta w przypadku dużych serii produkcyjnych, gdzie spójność ma kluczowe znaczenie. Ręczne szczotkowanie, choć artystyczne, może różnić się w zależności od części.

Kompromisy w zakresie kosztów

Praca ręczna pozwala uniknąć wysokich kosztów początkowych maszyn. Jednak w przypadku produkcji seryjnej automatyzacja znacznie obniża koszt jednostkowy, czyniąc ją bardziej ekonomiczną w dłuższej perspektywie.

| Czynnik | Ręcznie szczotkowane | Szczotkowane maszynowo |

|---|---|---|

| Spójność | Zmienna | Wysoki |

| Skalowalność | Niski | Wysoki |

| Koszt (w skali) | Wysoki | Niski |

Wybór pomiędzy ręcznie szczotkowanym a maszynowo szczotkowanym wykończeniem ze stali nierdzewnej wymaga dokładnego przyjrzenia się konkretnym potrzebom projektu. Każda z tych metod oferuje różne korzyści i wiąże się z różnymi kompromisami.

Dogłębna analiza kompromisów w zakresie wykończenia

Zautomatyzowane systemy utrzymują stały nacisk i prędkość. Eliminuje to błędy ludzkie, zapewniając, że każdy pojedynczy element ma identyczne wykończenie ze szczotkowanej stali nierdzewnej. Ten poziom precyzji jest czymś, co bardzo cenimy w PTSMAKE dla części produkcyjnych naszych klientów.

W przypadku jednorazowych prototypów lub niestandardowych elementów architektonicznych, wyjątkowość ręcznie szczotkowanego wykończenia może być pożądaną cechą. Dodaje ono ludzkiego charakteru, którego maszyna nie jest w stanie odtworzyć.

Jednak przy skalowaniu od prototypu do tysiąca jednostek, zalety automatycznego szczotkowania są niezaprzeczalne. Proces jest szybszy, bardziej niezawodny i ostatecznie bardziej opłacalny. Jednolity kierunek ziarna dzięki automatyzacji tworzy przewidywalny anizotropia9, wpływając na to, jak światło odbija się od powierzchni w sposób spójny we wszystkich częściach.

Ocena struktury kosztów

Kalkulacja finansowa jest prosta. Albo inwestujesz w maszyny z góry, albo płacisz za bieżącą pracę.

| Aspekt kosztów | Ręcznie szczotkowane wykończenie | Wykończenie szczotkowane maszynowo |

|---|---|---|

| Inwestycja początkowa | Niski | Wysoki |

| Praca na jednostkę | Wysokie i stałe | Niski i malejący |

| Najlepszy przypadek użycia | Prototypy, zadania niestandardowe | Produkcja wielkoseryjna |

Zautomatyzowane wykańczanie wyróżnia się spójnością i skalowalnością, dzięki czemu jest najlepszym wyborem dla serii produkcyjnych, w których najważniejszy jest koszt jednostkowy i jednolitość. Ręczne szczotkowanie zachowuje swoją wartość w przypadku niestandardowych, niskonakładowych projektów, w których początkowa inwestycja jest głównym ograniczeniem.

Dlaczego szczotkowana stal nierdzewna jest ulubionym materiałem w projektowaniu robotyki i automatyki?

W robotyce i automatyce każdy szczegół ma znaczenie. Wykończenie powierzchni komponentu to coś więcej niż tylko kosmetyka. Wpływa na wydajność, trwałość, a nawet bezpieczeństwo.

Wykończenie ze szczotkowanej stali nierdzewnej jest często polecanym przeze mnie rozwiązaniem. Oferuje praktyczną równowagę, która jest trudna do pokonania w wymagających środowiskach przemysłowych.

Wzrost wydajności i estetyki

To wykończenie zapewnia czysty, nowoczesny wygląd. Ale co ważniejsze, zapewnia wymierne korzyści operacyjne. Przyjrzyjmy się szybkiemu porównaniu.

| Cecha | Wykończenie polerowane | Wykończenie szczotkowane |

|---|---|---|

| Blask | Wysoki | Niski / Rozproszony |

| Zadrapania | Wysoka widoczność | Kamuflaż |

| Estetyka | Odblaskowy | Subtelna tekstura |

Już sama redukcja odblasków sprawia, że szczotkowane wykończenie części automatyki jest doskonałym wyborem, zwłaszcza w przypadku czujników optycznych.

Wybór wykończenia ma bezpośredni wpływ na sposób interakcji maszyny z otoczeniem i operatorami. Wysoce odblaskowa część może zakłócać działanie systemów wizyjnych. Może to powodować błędy w wykrywaniu i ruchu.

Wydajność pod presją

Nieodbijająca światła powierzchnia szczotkowanego wykończenia jest kluczową zaletą. Drobne, równoległe linie rozpraszają światło, zamiast odbijać je bezpośrednio. Minimalizuje to odblaski, co ma kluczowe znaczenie dla robotów, które polegają na kamerach i czujnikach optycznych do nawigacji i wykonywania zadań. Kierunkowe ziarno tworzy efekt znany jako anizotropia10, rozpraszając światło w przewidywalny sposób.

Synergia projektowania i konserwacji

Poza wydajnością, estetyka jest profesjonalna i czysta. Wykończenie ze szczotkowanej stali nierdzewnej ukrywa odciski palców, smugi i drobne zadrapania, które są nieuniknione w środowisku przemysłowym. Ułatwia to konserwację i utrzymuje dobry wygląd sprzętu przez cały okres jego eksploatacji. W PTSMAKE często zalecamy to wykończenie dla części, które są zarówno funkcjonalne, jak i widoczne.

Poniższa tabela przedstawia korzyści związane z konserwacją, które zaobserwowaliśmy w projektach naszych klientów.

| Aspekt konserwacji | Wpływ szczotkowanego wykończenia |

|---|---|

| Czyszczenie | Rzadsza potrzeba polerowania |

| Zużycie | Drobne otarcia są mniej zauważalne |

| Długowieczność | Utrzymuje spójny wygląd przez dłuższy czas |

To połączenie użyteczności i wyglądu sprawia, że wykończenie ze szczotkowanej stali nierdzewnej jest inteligentnym wyborem dla nowoczesnego projektu automatyki.

Wykończenie ze szczotkowanej stali nierdzewnej oferuje szereg korzyści. Zwiększa wydajność operacyjną poprzez zmniejszenie odblasków, zapewnia estetyczny wygląd i upraszcza konserwację, skutecznie ukrywając drobne zużycie, co czyni go bardzo praktycznym i niezawodnym wyborem.

Czy szczotkowana stal nierdzewna może być spawana bez wpływu na estetykę?

Spawanie szczotkowanej stali nierdzewnej zawsze pozostawia ślady. Jest to nieunikniony element procesu produkcji.

Kluczem nie jest zapobieganie powstawaniu śladów, ale wiedza, jak je prawidłowo usunąć. Liczy się wykończenie po spawaniu.

Dzięki odpowiednim technikom można skutecznie przywrócić oryginalne wykończenie szczotkowanej stali nierdzewnej. Gwarantuje to, że wizualna integralność produktu końcowego nie zostanie naruszona. W spawaniu szczotkowanej stali nierdzewnej chodzi przede wszystkim o wykończenie.

Głównym wyzwaniem jest sprawienie, by spawany obszar płynnie łączył się z otaczającym go szczotkowanym wzorem. Ciepło pochodzące ze spawania powoduje przebarwienia i zakłóca teksturę powierzchni materiału. Obszar ten wymaga starannego i precyzyjnego odtworzenia.

Badanie obszaru spawania

Ślady po spawaniu to coś więcej niż tylko kwestia powierzchni. Obejmują one wypukły ścieg spoiny i odbarwiony metal wokół niego. Ten otaczający obszar, czyli strefa wpływu ciepła11, zmienia wygląd stali. Obie części muszą zostać poddane obróbce, aby zachować wykończenie szczotką po spawaniu.

Proces wykańczania po spawaniu

Przywrócenie szczotkowanego wyglądu to wieloetapowa procedura. Rozpoczyna się od usunięcia większości materiału spawalniczego. Kończy się ostrożnym przywróceniem szczotkowanego ziarna.

| Etap końcowy | Działanie podstawowe | Pożądany wynik |

|---|---|---|

| 1. Szlifowanie | Usuń nadmiar ściegu spoiny. | Płaska i równa powierzchnia. |

| 2. Szlifowanie | Używać stopniowo coraz drobniejszych materiałów ściernych. | Wygładź obszar podłoża. |

| 3. Mieszanie | Wyrównaj krawędzie przeszlifowanej części. | Stwórz stopniowe, niewidoczne przejście. |

| 4. Ponowne szczotkowanie | Nałóż ostatnie ziarno za pomocą pada ściernego. | Dopasuj oryginalny kierunek i głębokość szczotkowania. |

Ostatni etap ponownego szczotkowania jest krytyczny. Wymaga umiejętności, aby dopasować kierunek i grubość oryginalnego wykończenia. Z naszego doświadczenia w PTSMAKE wynika, że stały nacisk i prędkość są niezbędne do niewykrywalnej naprawy szczotkowanej stali nierdzewnej.

Ślady po spawaniu są normalną częścią spawania szczotkowanej stali nierdzewnej. Skrupulatny proces po spawaniu obejmujący szlifowanie, piaskowanie i ponowne szczotkowanie ma kluczowe znaczenie. W ten sposób można przywrócić oryginalną estetykę części i zachować jednolite wykończenie szczotkowanej stali nierdzewnej.

Szczotkowana stal nierdzewna w erze zrównoważonej produkcji

Zrównoważony rozwój to coś więcej niż trend. To podstawowa zasada produkcji. Wykończenie ze szczotkowanej stali nierdzewnej doskonale wpisuje się w to nowoczesne podejście. Nie chodzi tylko o wygląd.

Widok pełnego cyklu życia

Musimy wziąć pod uwagę całą podróż. Obejmuje to surowce, energię produkcyjną i recykling po zakończeniu eksploatacji. To kompletny obraz.

Recykling i długowieczność

Stal nierdzewna w dużym stopniu nadaje się do recyklingu. Zmniejsza to ilość odpadów i zapotrzebowanie na nowe zasoby. To sprawia, że jest to najlepszy wybór do ekologicznej obróbki powierzchni metalowych. Jej trwałość oznacza rzadszą wymianę.

| Cecha | Wpływ na zrównoważony rozwój |

|---|---|

| Możliwość recyklingu | Wysoki (powyżej 80%) |

| Trwałość | Doskonały (dekady) |

| Konserwacja | Niski |

Kiedy mówimy o ‘ekologicznym wykończeniu stali szczotkowanej’, musimy spojrzeć poza początkowy proces. Prawdziwa wartość środowiskowa pojawia się w całym okresie eksploatacji produktu. To powszechne niedopatrzenie.

Równanie energii

Sam proces szczotkowania zużywa energię. Nie da się temu zaprzeczyć. W PTSMAKE skupiamy się na optymalizacji tego etapu. Używamy wydajnych maszyn i usprawnionych przepływów pracy, aby zminimalizować nasz ślad energetyczny na część. To bardzo ważny krok.

Jednak ten początkowy nakład energii jest niewielki w porównaniu z oszczędnościami uzyskanymi w miarę upływu czasu. Trwałość materiału jest kluczowa. Ponieważ stal nierdzewna jest odporna na korozję i zużycie, rzadko wymaga wymiany. Jej nieodłączna Struktura austenityczna12 przyczynia się do tej niezwykłej długowieczności.

Wartość cyklu życia ponad koszt początkowy

Myślenie długoterminowe jest niezbędne. Produkt, który przetrwa dziesięciolecia, pozwala uniknąć kosztów środowiskowych związanych z wielokrotną regeneracją, wysyłką i utylizacją. Jest to sedno jego wartości.

| Czynnik | Szczotkowana stal nierdzewna | Alternatywne wykończenia |

|---|---|---|

| Energia początkowa | Umiarkowany | Niski do umiarkowanego |

| Częstotliwość wymiany | Bardzo niski | Wysoki |

| Koniec życia | Nadaje się do recyklingu | Składowisko odpadów |

| Całkowity wpływ | Niski | Wysoki |

Wykończenie ze szczotkowanej stali nierdzewnej oferuje zrównoważone rozwiązanie. Możliwość recyklingu i długi cykl życia zapewniają znaczne korzyści dla środowiska, równoważąc początkową energię zużytą w produkcji. Jest to mądry, długoterminowy wybór.

Szczotkowana stal nierdzewna: Najlepsze wykończenie dla obudów o krytycznym znaczeniu

W niektórych branżach obudowa to nie tylko pudełko. To krytyczny element, który chroni wrażliwą elektronikę. Te krytyczne aplikacje wymagają czegoś więcej niż tylko wytrzymałości.

Środowiska w branży medycznej, lotniczej i morskiej są bezlitosne. Wymagają one materiałów odpornych na korozję, łatwych do sterylizacji i odpornych na ekstremalne warunki. Wykończenie obudów szczotkowaną stalą nierdzewną spełnia te wymagania. To wybór podyktowany wydajnością, a nie tylko wyglądem.

Oto, czym różnią się te środowiska.

| Środowisko | Podstawowe wyzwanie | Kluczowe wymagania |

|---|---|---|

| Medyczny | Sterylność i zanieczyszczenie | Nieporowata, łatwa do czyszczenia powierzchnia |

| Lotnictwo i kosmonautyka | Ekstremalne temperatury | Stabilność i trwałość materiału |

| Marine | Słona woda i wilgotność | Wysoka odporność na korozję |

Te krytyczne zastosowania szczotkowanego wykończenia wymagają bezkompromisowej jakości.

Wybór odpowiedniego materiału i wykończenia to fundamentalna decyzja inżynierska. Obudowy ze szczotkowanej stali nierdzewnej są standardem w wymagających dziedzinach z jasnych, praktycznych powodów. Chodzi o zapewnienie niezawodności tam, gdzie awaria nie wchodzi w grę.

Ustawienia medyczne i laboratoryjne

W środowisku medycznym higiena jest najważniejsza. Wykończenie ze szczotkowanej stali nierdzewnej zapewnia nieporowatą powierzchnię. Ułatwia to czyszczenie i dezynfekcję, zapobiegając rozwojowi bakterii. Wykończenie ukrywa również drobne zadrapania spowodowane ciągłym wycieraniem.

Zastosowania lotnicze i obronne

Komponenty lotnicze są narażone na ekstremalne zmiany temperatury i wibracje. Integralność obudowy ma kluczowe znaczenie. Wykończenie nie może się łuszczyć ani ulegać degradacji. Prawidłowo nałożone wykończenie ze szczotkowanej stali nierdzewnej jest stabilne i trwałe, niezawodnie chroniąc wewnętrzne komponenty. Naturalna wytrzymałość materiału jest kluczowa.

Środowiska morskie

W zastosowaniach morskich największym wrogiem jest korozja spowodowana słoną wodą. Stal nierdzewna klasy 316 jest często polecana w tym przypadku. Zawartość molibdenu zapewnia doskonałą odporność na chlorki. Naturalna warstwa ochronna materiału jest wzmacniana w procesie zwanym pasywacja13. Dzięki temu idealnie nadaje się do zastosowań morskich.

Oto krótkie porównanie popularnych gatunków stali nierdzewnej.

| Klasa nierdzewności | Użycie podstawowe | Odporność na korozję |

|---|---|---|

| 304 | Przeznaczenie ogólne | Dobry |

| 316 | Morski / Chemiczny | Doskonały |

W PTSMAKE prowadzimy klientów przez te wybory. Wybór odpowiedniego gatunku ma kluczowe znaczenie dla długowieczności obudów ze szczotkowanej stali nierdzewnej.

W sektorach o krytycznym znaczeniu, takich jak medyczny, lotniczy i morski, szczotkowane wykończenie ze stali nierdzewnej nie jest estetycznym dodatkiem. Jest to istotna cecha, która zapewnia trwałość, sterylność i odporność na korozję, chroniąc kluczowe komponenty w najtrudniejszych warunkach.

Jak PTSMAKE zapewnia powtarzalną jakość szczotkowanej stali nierdzewnej na dużą skalę

Osiągnięcie spójnego wykończenia szczotkowanej stali nierdzewnej jest znanym wyzwaniem. Ostateczny wygląd zależy w dużej mierze od wielu małych zmiennych. Bez ścisłej kontroli, jakość może się różnić w zależności od części.

W PTSMAKE rozwiązujemy ten problem. Opracowaliśmy systematyczne podejście. Zapewnia to, że każdy element spełnia dokładnie ten sam wysoki standard, za każdym razem. Jesteśmy niezawodnym, powtarzalnym dostawcą wykończeń ze stali szczotkowanej.

Podstawa spójności

W naszym procesie nie chodzi o szczęście. Chodzi o kontrolę. Zarządzamy kluczowymi parametrami, aby wynik był przewidywalny. Jest to kluczowe dla procesu PTSMAKE ze szczotkowanej stali nierdzewnej.

| Parametr | Metoda kontroli | Wpływ na wykończenie |

|---|---|---|

| Ziarno ścierne | Standardowy wybór ziarna | Definiuje głębokość i grubość linii |

| Prędkość narzędzia | Skalibrowane ustawienia maszyny | Zapewnia jednolity wzór linii |

| Ciśnienie | Automatyczne siłowe sprzężenie zwrotne | Zapobiega nierównomiernemu zużyciu i odciskom |

| Prędkość podawania | Zaprogramowane sterowanie CNC | Gwarantuje spójne odstępy między wierszami |

Dzięki takiemu poziomowi szczegółowości zapewniamy skalowalną jakość.

Wielu dostawców polega wyłącznie na umiejętnościach poszczególnych techników. Takie podejście nie jest skalowalne. Często prowadzi ono do niespójności w dużych seriach produkcyjnych. Wyczucie procesu przez jednego operatora różni się od wyczucia innego. Wprowadza to zmienne, które trudno kontrolować.

W PTSMAKE skupiamy się na inżynierii samego procesu. Minimalizuje to błędy ludzkie i gwarantuje powtarzalność.

Nasz systematyczny protokół wykańczania

Zbudowaliśmy wieloetapowy system. Zaczyna się on od dedykowanych uchwytów. Utrzymują one każdą część w dokładnie takiej samej orientacji. Eliminuje to błędy pozycjonowania jeszcze przed rozpoczęciem procesu. Następnie używamy wstępnie zaprogramowanych ścieżek dla naszych narzędzi. Zapewnia to identyczną obróbkę każdej powierzchni.

Nasze kontrole jakości są równie systematyczne. Nie polegamy wyłącznie na kontroli wizualnej. Używamy specjalistycznych narzędzi do pomiaru wykończenia powierzchni. Po szeroko zakrojonych testach z naszymi klientami stwierdziliśmy, że to połączenie automatyzacji i Metrologia14 ma kluczowe znaczenie. Pozwala nam obiektywnie zweryfikować, czy wykończenie spełnia precyzyjne specyfikacje.

Lista kontrolna weryfikacji jakości

| Punkt kontrolny | Metoda | Kryteria akceptacji |

|---|---|---|

| Jednorodność wizualna | Porównanie z próbką wzorcową | Brak widocznych plam lub zawirowań |

| Kierunek linii | Kontrola wzrokowa | Podąża za określonym kierunkiem ziarna |

| Chropowatość powierzchni (Ra) | Odczyt profilometru | W określonym zakresie mikronów |

Ta oparta na danych metoda sprawia, że nasze wykończenie ze szczotkowanej stali nierdzewnej jest naprawdę powtarzalne. Jest to podstawowa część procesu szczotkowanej stali nierdzewnej PTSMAKE.

W PTSMAKE stała jakość szczotkowanej stali nierdzewnej nie jest dziełem przypadku. Jest ona wynikiem skrupulatnie opracowanego procesu, od niestandardowych mocowań po weryfikację jakości opartą na danych. System ten zapewnia skalowalne i powtarzalne wyniki dla każdego klienta.

Odblokuj precyzyjne wyniki szczotkowanej stali nierdzewnej dzięki PTSMAKE

Szukasz niezawodnego partnera w zakresie wysokiej jakości wykończenia ze szczotkowanej stali nierdzewnej w produkcji precyzyjnej? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, dostosowaną wycenę - doświadcz światowej klasy spójności, wsparcia inżynieryjnego i terminowej dostawy od prototypu do produkcji. Osiągnijmy razem wymagające standardy Twojego projektu.

Dowiedz się, jak ten proces chemiczny zwiększa odporność na korozję części ze stali nierdzewnej. ↩

Dowiedz się, jak interakcja powierzchni wpływa na wydajność i żywotność komponentów. ↩

Dowiedz się, jak ten proces chemiczny chroni stal nierdzewną przed korozją i zanieczyszczeniami. ↩

Dowiedz się, jak właściwości kierunkowe mogą wpływać na dokładność pomiaru i wydajność komponentów. ↩

Dowiedz się, jak ta właściwość optyczna wpływa na wygląd i wrażenia dotykowe metali wykończonych kierunkowo. ↩

Dowiedz się, w jaki sposób wartości techniczne Ra i Rz są wykorzystywane do precyzyjnego pomiaru i kontroli tekstury powierzchni. ↩

Dowiedz się, jak te społeczności drobnoustrojów mogą wpływać na sterylizację i bezpieczeństwo urządzeń. ↩

Dowiedz się, jak mikroskopijne cechy powierzchni mogą wpływać na rzeczywistą wydajność materiału. ↩

Dowiedz się, jak ta właściwość kierunkowa wpływa na atrakcyjność wizualną i wydajność części ze szczotkowanej stali nierdzewnej. ↩

Dowiedz się, jak ta właściwość kierunkowa wpływa na odbicie światła i wydajność materiału. ↩

Dowiedz się, jak ciepło spawania zmienia strukturalnie i wizualnie metal wokół strefy spawania. ↩

Zrozumienie właściwości mikrostrukturalnych, które zapewniają stali nierdzewnej doskonałą trwałość i odporność na korozję. ↩

Odkryj, w jaki sposób ta niewidzialna warstwa chroni stal nierdzewną przed rdzą. ↩

Odkryj, w jaki sposób nauka o pomiarach zapewnia, że Twoje części spełniają dokładne wymagania dotyczące wykończenia powierzchni. ↩