Czy jesteś zmęczony wykończeniami powierzchni, które początkowo wyglądają świetnie, ale szybko niszczeją w rzeczywistych warunkach? Wielu producentów stoi przed wyzwaniem znalezienia wykończenia, które zapewni zarówno doskonałą estetykę, jak i trwałość klasy przemysłowej dla ich komponentów sprzętowych.

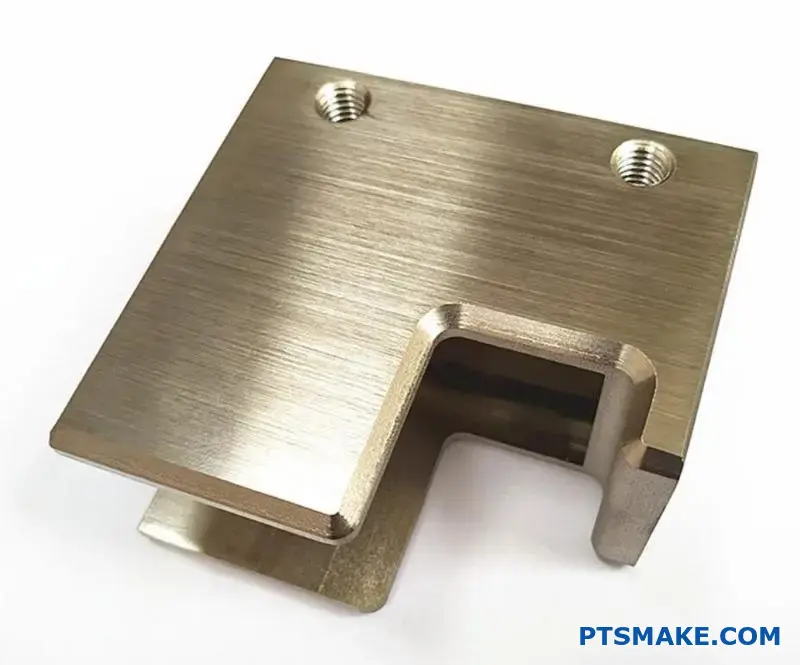

Wykończenie ze szczotkowanego niklu łączy w sobie doskonałą odporność na korozję, odporność na zarysowania i profesjonalny wygląd, dzięki czemu jest idealnym wyborem dla sprzętu OEM, precyzyjnych części CNC i komponentów przemysłowych, które wymagają zarówno formy, jak i funkcjonalności.

Ten przewodnik obejmuje wszystko, czego potrzebujesz, aby ocenić szczotkowany nikiel do następnego projektu. Przeprowadzę Cię przez zalety techniczne, metody aplikacji i kwestie specyficzne dla branży, które pomogą Ci podjąć właściwą decyzję dotyczącą wykończenia Twoich komponentów.

Dlaczego wykończenie ze szczotkowanego niklu zmienia zasady gry dla sprzętu OEM?

Wybór odpowiedniego wykończenia dla komponentów OEM ma kluczowe znaczenie. Wpływa on bezpośrednio na trwałość, estetykę i długoterminową wydajność. Wykończenie ze szczotkowanego niklu konsekwentnie wyłania się jako najlepsza opcja.

Zapewnia doskonałą równowagę między wytrzymałością i stylem. To sprawia, że jest to idealny wybór dla wysokiej jakości sprzętu. To naprawdę trwałe wykończenie dla części komercyjnych.

Najważniejsze zalety w skrócie

| Cecha | Wykończenie nikiel szczotkowany | Polerowany chrom |

|---|---|---|

| Odporność na zarysowania | Wysoki | Umiarkowany |

| Ukrywa odciski palców | Doskonały | Słaby |

| Poziom utrzymania | Niski | Wysoki |

Poza powierzchnią: Podział techniczny

Subtelny, teksturowany wygląd wykończenia ze szczotkowanego niklu jest bardzo praktyczny. Drobne, równoległe linie skutecznie ukrywają drobne zadrapania, zarysowania i codzienne zużycie. To sprawia, że jest to doskonały wybór dla powierzchni o wysokim stopniu kontaktu.

Ta nieodłączna trwałość jest niezbędna w przypadku części w wymagających warunkach komercyjnych lub przemysłowych. Gwarantuje ona, że okucia zachowają swój wygląd i funkcjonalność przez długi czas, co jest kluczowe w przypadku okuć ze szczotkowanego niklu dla projektów OEM.

Zwiększona odporność na korozję i zużycie

Imponująca trwałość wynika z galwanizacja1 proces. Na tym etapie warstwa niklu jest metalurgicznie łączona z podłożem. Tworzy to twardą, nieporowatą barierę ochronną.

Ta warstwa ochronna jest niezbędna do zapobiegania korozji. Chroni ona metal podstawowy przed wilgocią i typowymi czynnikami korozyjnymi. Ochrona ta znacznie wydłuża żywotność komponentu.

Praktyczność jego estetyki

Z perspektywy projektowania, matowa powierzchnia jest główną zaletą. Rozprasza ona światło, zamiast je odbijać. Ta cecha sprawia, że wyjątkowo dobrze ukrywa odciski palców, smugi i plamy z wody. Utrzymuje czysty, wysokiej jakości wygląd przy bardzo niewielkiej konserwacji.

| Idealne zastosowanie | Główne zalety szczotkowanego niklu |

|---|---|

| Sprzęt medyczny | Nieodblaskowe, łatwe do dezynfekcji |

| Wykończenie samochodowe | Odporny na odciski palców, trwały |

| Oprawy komercyjne | Niskie koszty utrzymania, odporność na zużycie |

| Obudowy elektroniczne | Profesjonalny wygląd, ochrona elementów wewnętrznych |

Wykończenie ze szczotkowanego niklu oferuje potężną mieszankę korzyści. Jego doskonała odporność na zarysowania, właściwości antykorozyjne i estetyka wymagająca niewielkiej konserwacji sprawiają, że jest to inteligentny wybór dla wysokowydajnego sprzętu OEM, który musi dobrze wyglądać i trwać długo.

Jak powłoka ze szczotkowanego niklu zwiększa odporność w trudnych warunkach środowiskowych

Wykończenie ze szczotkowanego niklu to coś więcej niż tylko stylowy wybór. Zapewnia ono solidną warstwę ochronną. Ma to kluczowe znaczenie w trudnych warunkach pracy.

Widziałem jego skuteczność w różnych wymagających branżach. Jego wydajność jest niezmiennie niezawodna. Spójrzmy na kilka przykładów.

W środowiskach morskich wytrzymuje działanie słonej wody. W przemyśle lotniczym radzi sobie ze zmianami temperatury. Części samochodowe są odporne na chemikalia, a narzędzia medyczne wytrzymują sterylizację. Ta wszechstronność jest kluczowa.

Oto krótki przegląd jego właściwości wytrzymałościowych:

| Środowisko | Kluczowe wyzwanie | Rola szczotkowanego niklu |

|---|---|---|

| Marine | Mgła solna, wilgotność | Doskonała bariera antykorozyjna |

| Lotnictwo i kosmonautyka | Wahania temperatury, tarcie | Stabilna, odporna na zużycie powierzchnia |

| Motoryzacja | Sól drogowa, chemikalia | Zapobiega degradacji chemicznej |

| Medyczny | Sterylizacja, środki biobójcze | Obojętna, łatwa do czyszczenia powierzchnia |

Środowisko części dyktuje jej wymaganą trwałość. Wykończenie ze szczotkowanego niklu konsekwentnie udowadnia swoją wartość. Jego wydajność wynika z wielowarstwowego procesu powlekania.

Zastosowania morskie i lotnicze

W środowisku morskim ciągłe narażenie na działanie słonej wody stanowi poważne zagrożenie. Szczotkowany nikiel zapewnia doskonałą odporność na korozję spowodowaną chlorkami.

Zapobiega to przedwczesnemu uszkodzeniu krytycznych komponentów. Pomaga to również uniknąć takich problemów jak korozja galwaniczna2 gdy różne metale są używane razem.

W przypadku przemysłu lotniczego wyzwania są inne. Części narażone są na ekstremalne zmiany temperatury i ciśnienia atmosferycznego. Trwałość środowiskowa szczotkowanego niklu ma tutaj kluczowe znaczenie. Wykończenie pozostaje stabilne, zapobiegając pęknięciom lub łuszczeniu. Zapewnia to niezawodne działanie komponentów pod obciążeniem.

Wytrzymałość w sektorze motoryzacyjnym i medycznym

Przemysł motoryzacyjny polega na materiałach, które są odporne na sól drogową i agresywne chemikalia czyszczące. Wykończenie ze szczotkowanego niklu chroni metale przed tymi czynnikami korozyjnymi.

W PTSMAKE często sugerujemy go w przypadku komponentów, które wymagają zarówno czystego wyglądu, jak i długotrwałej ochrony.

W branży medycznej higiena jest najważniejsza. Sprzęt poddawany jest wielokrotnym, agresywnym cyklom sterylizacji. Nieporowata i chemicznie obojętna powierzchnia szczotkowanego niklu jest idealna. Jest odporny na degradację w autoklawie i ostrych środkach dezynfekujących.

| Sektor | Podstawowe wyzwanie | Jak pomaga szczotkowany nikiel |

|---|---|---|

| Motoryzacja | Sól drogowa i brud | Działa jako bariera przed czynnikami korozyjnymi. |

| Medyczny | Częsta sterylizacja | Pozostaje stabilny i nienaruszony po wielu cyklach. |

Powłoka ze szczotkowanego niklu zapewnia wyjątkową ochronę w różnych, trudnych warunkach. Odporność na korozję, chemikalia i ekstremalne temperatury sprawia, że jest to funkcjonalny i niezawodny wybór do krytycznych zastosowań w przemyśle morskim, lotniczym, motoryzacyjnym i medycznym.

Wybór szczotkowanego niklu dla części obrabianych CNC o wąskiej tolerancji

Podczas pracy z częściami obrabianymi CNC o wąskiej tolerancji liczy się każdy mikron. Zastosowanie wykończenia to nie tylko wybór estetyczny; to krok produkcyjny.

Wykończenie ze szczotkowanego niklu dodaje fizyczną warstwę do powierzchni części. Ta dodatkowa grubość musi być starannie zaplanowana. Przeoczenie tego szczegółu może spowodować, że części nie przejdą kontroli.

Zrozumienie grubości wykończenia

Musimy uwzględnić materiał dodany podczas powlekania. Typowy proces obróbki CNC szczotkowanego niklu dodaje określoną grubość.

| Typ wykończenia | Typowa dodawana grubość (mikrony) |

|---|---|

| Nikiel szczotkowany | 5 - 25 µm |

| Anodowanie (typ II) | 2 - 25 µm |

| Malowanie proszkowe | 25 - 125 µm |

Ta tabela pokazuje, dlaczego planowanie jest niezbędne przy rozważaniu opcji wykończenia o wąskiej tolerancji.

Jak szczotkowany nikiel oddziałuje z tolerancjami

Kluczowym wyzwaniem jest uzyskanie idealnie jednolitej powłoki. Jest to szczególnie ważne w przypadku części o złożonej geometrii.

Powłoka może gromadzić się na ostrych narożnikach zewnętrznych. I odwrotnie, może być cieńsza w głębokich otworach lub zagłębieniach. Różnice te mogą łatwo wypchnąć część poza określony zakres tolerancji.

Kompensacja przed obróbką

W PTSMAKE nasze rozwiązanie jest proaktywne. Kompensację wprowadzamy bezpośrednio do programu obróbki CNC. Obrabiamy część nieco niewymiarową, aby uwzględnić grubość poszycia.

Wymaga to głębokiej współpracy między naszymi zespołami zajmującymi się obróbką skrawaniem i wykańczaniem. W przypadku części wymagających wyjątkowej precyzji, inną realną metodą jest Niklowanie bezprądowe3. Proces ten zapewnia bardziej spójną grubość powłoki na całej powierzchni, zmniejszając zmienność.

Kluczowe czynniki kontroli tolerancji

Zawsze omawiamy te krytyczne czynniki z naszymi klientami przed rozpoczęciem produkcji. Przejrzysta komunikacja zapobiega kosztownym błędom.

| Wyzwanie | Rozwiązanie |

|---|---|

| Niejednolite poszycie | Kompensacja przed obróbką |

| Narożniki | Dostosowywanie parametrów powlekania i orientacji części |

| Luki w funkcjach wewnętrznych | Zaawansowane techniki maskowania |

| Układanie tolerancji | Zintegrowany projekt i planowanie wykończenia |

Odpowiednie zarządzanie wykończeniem ze szczotkowanego niklu zapewnia zarówno funkcjonalność, jak i pożądaną estetykę bez uszczerbku dla precyzji.

Zastosowanie wykończenia ze szczotkowanego niklu dodaje materiał, który wpływa na ostateczne wymiary. Aby zachować wąskie tolerancje, ta dodatkowa grubość musi zostać obliczona i skompensowana na początkowym etapie obróbki CNC. Proaktywne planowanie jest niezbędne do osiągnięcia sukcesu.

Co projektanci produktów powinni wiedzieć o estetyce szczotkowanego niklu

Wykończenie ze szczotkowanego niklu zapewnia wyjątkową estetykę. Jego charakter wynika z trzech kluczowych elementów. Są to tekstura, odcień i jednolitość.

W przeciwieństwie do polerowanego niklu, jego powierzchnia ma drobne linie. Ta tekstura tworzy miękki, matowy wygląd.

Skutecznie ukrywa odciski palców i plamy z wody. Sprawia to, że idealnie nadaje się do produktów wymagających szczególnego traktowania. Odcień jest cieplejszy niż chrom, ale chłodniejszy niż złoto. Zapewnia wszechstronny, nowoczesny wygląd.

Tekstura i tonacja: główny apel

Wysokiej jakości wykończenie powierzchni ze szczotkowanego niklu jest tak samo dobre, jak wygląda. Drobne przetarcia nadają mu wyraźną jakość dotykową. Jest to coś, co projektanci mogą wykorzystać dla wygody użytkownika.

Wygląd: Nikiel szczotkowany i polerowany

| Cecha | Nikiel szczotkowany | Polerowany nikiel |

|---|---|---|

| Odblaskowość | Niski, rozproszony połysk | Wysoki, lustrzany |

| Widoczność wydruków | Niski | Wysoki |

| Ton wizualny | Miękkie, ciepłe srebro | Jasne, chłodne srebro |

| Styl | Nowoczesny, stonowany | Klasyczny, odważny |

Osiągnięcie właściwego tonu ma kluczowe znaczenie. Powinien on być spójny w każdym elemencie produktu końcowego.

Wybierając wykończenie ze szczotkowanego niklu, projektanci muszą patrzeć nie tylko na kolor powierzchni. Sam proces produkcji definiuje ostateczną estetykę. Kierunek, głębokość i spójność linii szczotkowania są najważniejsze.

Niuanse jednolitości wykończenia

Osiągnięcie jednolitego wyglądu jest największym wyzwaniem. Niespójne szczotkowanie może stworzyć niejednolity lub nierówny wygląd. To natychmiast obniża postrzeganą wartość produktu.

Pociągnięcia pędzla tworzą specyficzny efekt rozpraszania światła. Nadaje to materiałowi charakterystyczną delikatną poświatę. Efekt ten jest formą anizotropowy współczynnik odbicia4. Światło odbija się w różny sposób w zależności od kąta patrzenia i kierunku ziarna.

W PTSMAKE ściśle kontrolujemy ten proces. Używamy zautomatyzowanych systemów, aby zapewnić idealne dopasowanie każdej części do próbki wzorcowej.

Kluczowe czynniki zapewniające spójne wykończenie

Odkryliśmy, że na ostateczny wygląd wpływają trzy główne czynniki. Kontrolowanie ich jest kluczem do udanego wykończenia powierzchni produktu ze szczotkowanego niklu.

| Czynnik | Znaczenie | Metoda kontroli |

|---|---|---|

| Materiał ścierny | Wysoki | Ścisłe pozyskiwanie i testowanie |

| Nacisk szczotki | Wysoki | Skalibrowane maszyny |

| Przygotowanie podłoża | Średni | Czyszczenie wieloetapowe |

Niewielkie różnice w którymkolwiek z tych elementów mogą zmienić ostateczny wygląd. W przypadku wysokiej klasy elektroniki użytkowej lub osprzętu ten poziom szczegółowości nie podlega negocjacjom. To właśnie odróżnia produkt premium od przeciętnego.

Udane wykończenie ze szczotkowanego niklu zależy od kontrolowania jego tekstury, odcienia i jednolitości. Subtelny, kierunkowy połysk dobrze ukrywa niedoskonałości, ale wymaga precyzyjnej produkcji, aby zapewnić spójność we wszystkich komponentach produktu, aby uzyskać wrażenie premium.

Nikiel szczotkowany a malowanie proszkowe: Co jest lepsze dla części przemysłowych?

Wybór odpowiedniej obróbki powierzchni ma kluczowe znaczenie. Wpływa zarówno na estetykę, jak i wydajność. W mojej pracy często pojawia się debata na temat szczotkowanego niklu i malowania proszkowego.

Każdy z nich ma wyraźne zalety w przypadku części przemysłowych.

Zastosowanie i wygląd

Wykończenie ze szczotkowanego niklu to proces galwanizacji. Osadza on warstwę niklu na części.

Malowanie proszkowe to proces wykańczania na sucho. Wykorzystuje elektrostatycznie naładowany proszek, który jest następnie utwardzany za pomocą ciepła.

Oto szybkie porównanie ich wyglądu.

| Cecha | Wykończenie nikiel szczotkowany | Malowanie proszkowe |

|---|---|---|

| Spójrz | Metaliczny, teksturowany połysk | Gładki, jednolity kolor |

| Uczucie | Lekko teksturowana | Różne (od gładkich do szorstkich) |

| Kolory | Ograniczone do metalowych tonów | Szeroka gama kolorów |

Ten początkowy wybór często zależy od celów projektowych produktu.

Wyjdźmy teraz poza estetykę. Wydajność jest tym, co naprawdę liczy się w przypadku komponentów przemysłowych, zwłaszcza w wymagających środowiskach. W tym miejscu przyjrzymy się obróbce powierzchni do trudnych zastosowań.

Trwałość i odporność

Malowanie proszkowe tworzy grubą warstwę przypominającą plastik. Dzięki temu jest wysoce odporna na odpryski, zarysowania i uderzenia. Jest to bardzo praktyczny wybór dla części, które są narażone na nieostrożne traktowanie.

Wykończenie ze szczotkowanego niklu zapewnia twardszą powierzchnię. Proces osadzanie elektrolityczne5 tworzy bardzo silne wiązanie z metalem bazowym. Zapewnia to doskonałą odporność na zużycie i ścieranie.

Korozja i czynniki środowiskowe

Jeśli chodzi o korozję, oba rodzaje są skuteczne. Z naszych testów wynika jednak, że szczotkowany nikiel generalnie zapewnia lepszą ochronę przed wilgocią i wieloma chemikaliami.

Powłoka proszkowa tworzy solidną barierę. Jeśli jednak bariera ta zostanie naruszona przez głęboką rysę, leżący pod nią metal może zostać odsłonięty. Może to spowodować wniknięcie korozji pod powłokę.

Wydajność head-to-head

| Metryczny | Nikiel szczotkowany | Malowanie proszkowe |

|---|---|---|

| Twardość (Mohs) | ~6 | 2-3 |

| Odporność na uderzenia | Dobry | Doskonały |

| Odporność chemiczna | Doskonały | Dobry |

| Odporność na promieniowanie UV | Doskonały | Zależy od proszku |

Ostatecznie, najlepsze wykończenie zależy od specyficznych naprężeń, jakie wytrzymają części.

Malowanie proszkowe wyróżnia się odpornością na uderzenia i oferuje wiele opcji kolorystycznych. Wykończenie ze szczotkowanego niklu zapewnia doskonałą twardość, odporność chemiczną i metaliczny wygląd. Decyzja zależy od konkretnych potrzeb związanych z wydajnością danej części przemysłowej.

Wpływ wykończenia powierzchni ze szczotkowanego niklu na dopasowanie funkcjonalne

Wykończenie ze szczotkowanego niklu zapewnia więcej niż tylko estetykę. Ma ono bezpośredni wpływ na funkcjonalne dopasowanie komponentów. To wykończenie dodaje fizyczną warstwę do powierzchni części.

Ten dodany materiał zmienia ostateczne wymiary. W przypadku zespołów o wąskiej tolerancji jest to czynnik krytyczny. Określa on ostateczne dopasowanie części po wykończeniu.

Jak poszycie wpływa na wymiary

Warstwa niklu, choć cienka, jest istotna. Należy ją uwzględnić w początkowej fazie projektowania, aby zapewnić odpowiednią dokładność wymiarową szczotkowanego niklu.

Dodatkowa warstwa

Przed rozpoczęciem produkcji musimy odjąć grubość poszycia od wymiarów części.

Oto przegląd typowych grubości poszycia:

| Typ poszycia | Typowa grubość (mikrony) | Typowa grubość (cale) |

|---|---|---|

| Nikiel dekoracyjny | 5 - 15 µm | 0.0002" - 0.0006" |

| Inżynieria niklu | 25 - 125 µm | 0.0010" - 0.0050" |

Ta niewielka zmiana może przyczynić się do sukcesu lub porażki zespołu.

Wpływ na wymiary nie zawsze jest jednoznaczny. Grubość powłoki rzadko jest idealnie jednolita na całej powierzchni części.

Więcej niż zwykła grubość: Niuanse dopasowania

Zrozumienie tych różnic jest kluczem do osiągnięcia idealnego dopasowania funkcjonalnego. W PTSMAKE zarządzamy tymi zmiennymi na etapie inżynierii przedprodukcyjnej.

Narastanie krawędzi i jego konsekwencje

Procesy powlekania elektrochemicznego często powodują osadzanie się większej ilości materiału na ostrych narożnikach i krawędziach. Zjawisko to znane jest jako narastanie krawędzi.

Może to uniemożliwić prawidłowe osadzenie części. Może również powodować koncentrację naprężeń, potencjalnie prowadząc do przedwczesnej awarii w dynamicznych zastosowaniach.

Niedopasowanie rozszerzalności cieplnej

Kolejnym krytycznym czynnikiem jest różnica w Współczynnik rozszerzalności cieplnej6 pomiędzy materiałem bazowym a warstwą niklu.

Gdy część nagrzewa się lub stygnie, podłoże i powłoka rozszerzają się lub kurczą w różnym tempie. Może to powodować wewnętrzne naprężenia, które z czasem mogą wpływać na stabilność części.

Ta tabela porównuje typowe wartości materiałów:

| Materiał | Współczynnik CTE (µm/m-°C) |

|---|---|

| Nikiel | 13.4 |

| Aluminium (6061) | 23.6 |

| Stal (węglowa) | 12.0 |

| Stal nierdzewna (304) | 17.2 |

Niedopasowanie do aluminium jest szczególnie istotne. Rozważamy te właściwości, aby zapobiec takim problemom jak rozwarstwienie lub odkształcenie w wymagających środowiskach.

Wykończenie ze szczotkowanego niklu wpływa na funkcjonalne dopasowanie poprzez dodanie materiału. Zmienia to dokładność wymiarową i tolerancje. Czynniki takie jak niejednolita powłoka galwaniczna i rozszerzalność cieplna muszą być zarządzane w fazie projektowania, aby zapewnić niezawodne dopasowanie części po wykończeniu.

Kiedy stosować wykończenie ze szczotkowanego niklu w komponentach urządzeń medycznych?

W branży medycznej każdy szczegół ma znaczenie. Wykończenie komponentu nie służy tylko wyglądowi. Chodzi o bezpieczeństwo i funkcjonalność.

Normy prawne i normy bezpieczeństwa

Zgodność z przepisami FDA nie podlega negocjacjom. Wykończenie ze szczotkowanego niklu musi być prawidłowo zastosowane. Gwarantuje to, że jest ono bezpieczne dla zamierzonego zastosowania medycznego. Proces i materiał bazowy są kluczowe.

Musimy wziąć pod uwagę sposób czyszczenia urządzeń. Wykończenie musi być odporne na wielokrotną sterylizację.

| Metoda sterylizacji | Kompatybilność z niklem szczotkowanym | Kluczowe kwestie |

|---|---|---|

| Autoklaw (parowy) | Ogólnie dobry | Może powodować niewielkie przebarwienia przez wiele cykli. |

| Promieniowanie gamma | Doskonały | Brak znaczącego wpływu na integralność wykończenia |

| Tlenek etylenu (ETO) | Doskonały | Brak negatywnego wpływu na powierzchnię |

Jest to krytyczna część standardów wykończenia części dla służby zdrowia.

Zapewnienie biokompatybilności i sterylności

Termin ‘szczotkowany nikiel w urządzeniach medycznych’ wymaga starannej oceny. Wykończenie to jest często stosowane do zewnętrznych obudów, pokręteł i złączy. Części te mają zazwyczaj minimalny kontakt z pacjentem. Bezpośredni, długotrwały kontakt z tkankami nie jest typowym zastosowaniem.

Podstawową kwestią jest zapewnienie stabilności powłoki niklowej. Nie może on przedostawać się do organizmu pacjenta. Jest to kluczowy aspekt materiału biokompatybilność7. Właściwe procesy galwaniczne są niezbędne do stworzenia niereaktywnej i trwałej bariery.

Trwałość w warunkach sterylizacji

Komponenty medyczne są poddawane surowym cyklom sterylizacji. Powtarzająca się ekspozycja na wysoką temperaturę, parę lub promieniowanie może pogorszyć jakość wykończenia. W PTSMAKE skupiamy się na kontroli procesu. Zapewniamy, że wykończenie doskonale przylega i zachowuje swoją integralność przez wiele cykli.

Brak aktywności: Czynnik krytyczny

Kluczowym wymogiem jest to, że powierzchnia musi być niereaktywna. Nie powinna korodować ani reagować w kontakcie z płynami ustrojowymi lub ostrymi środkami czyszczącymi. Jakość wykończenia ze szczotkowanego niklu ma kluczowe znaczenie.

| Czynnik | Szczotkowany nikiel Wydajność | Rozważania |

|---|---|---|

| Odporność chemiczna | Dobry | Zależy od konkretnych substancji chemicznych i stężenia |

| Odporność na korozję | Bardzo dobry | Proces galwanizacji musi wyeliminować wszelkie porowatości |

| Kontakt z pacjentem | Ograniczony | Najlepsze do komponentów zewnętrznych lub bezdotykowych |

Dzięki temu urządzenie pozostaje bezpieczne i funkcjonalne przez cały okres eksploatacji.

Wybór odpowiedniego wykończenia części medycznych ma kluczowe znaczenie dla zgodności z przepisami FDA i bezpieczeństwa pacjentów. Wydajność szczotkowanego niklu zależy od jego zastosowania, odporności na sterylizację i właściwości niereaktywnych. Właściwa kontrola procesu jest kluczem do sukcesu.

Szczotkowany nikiel na prototypach a w produkcji: Jaka jest różnica?

Podczas nakładania wykończenia ze szczotkowanego niklu, cel dla prototypu jest zupełnie inny niż dla produkcji. To klasyczny przypadek szybkości kontra skalowalności.

W przypadku prototypu potrzebujemy wykończenia, które wygląda dobrze i potrzebujemy go szybko. Skupiamy się na walidacji wizualnej i szybkiej iteracji.

Kluczowymi czynnikami są koszt i szybkość. Dokładny proces nie musi być idealnie powtarzalny dla jednorazowej części.

Oto szybkie porównanie:

| Aspekt | Wykończenie prototypowania | Wykończenie produkcji |

|---|---|---|

| Główny cel | Zatwierdzenie wizualne | Spójność i trwałość |

| Kluczowy kierowca | Szybkość i niski koszt | Powtarzalność i jakość |

| Proces | Często ręczne, elastyczne | Zautomatyzowane, znormalizowane |

A Prototypowe wykończenie ze szczotkowanego niklu doskonale spełnia swoje zadanie. Potwierdza estetyczny wybór projektu przed podjęciem większych inwestycji.

Przejście od wykończenia prototypu do procesu na skalę produkcyjną wymaga znaczącej zmiany sposobu myślenia i metodologii. Nie chodzi tylko o robienie tego samego więcej razy; chodzi o zaprojektowanie zupełnie nowego, solidnego procesu.

Sposób myślenia o prototypowaniu

Podczas prototypowania często stosujemy techniki ręczne. Operator może użyć ręcznej tarczy ściernej, aby uzyskać pożądany wygląd. Takie podejście jest szybkie, elastyczne i idealne dla pojedynczej części. Pozwala na szybkie korekty w oparciu o informacje zwrotne. Celem jest po prostu stworzenie reprezentatywnej powierzchni.

Skalowanie do produkcji masowej

W przypadku produkcji masowej metody ręczne nie są opłacalne. Wprowadzają one zbyt dużą zmienność. Zamiast tego ustalamy ścisłe Wytyczne dotyczące wykończenia szczotkowanego w produkcji masowej. Obejmuje to zautomatyzowane lub półautomatyczne systemy z kontrolowanymi parametrami, takimi jak prędkość narzędzia, ciśnienie i ziarno ścierne.

Polegamy na narzędziach od Metrologia powierzchni8 w celu ilościowego określenia wykończenia, zapewniając, że każda część spełnia dokładną specyfikację. Takie podejście oparte na danych eliminuje domysły i gwarantuje spójność w tysiącach jednostek. W PTSMAKE opracowujemy te wytyczne wspólnie z naszymi klientami, aby zapewnić zgodność produktu końcowego z zatwierdzonym prototypem.

Poniższa tabela przedstawia podstawowe różnice w podejściu:

| Współczynnik procesu | Prototyp | Produkcja masowa |

|---|---|---|

| Metoda | Ręczne lub proste urządzenie | Linie zautomatyzowane, CNC |

| Oprzyrządowanie | Materiały ścierne ogólnego zastosowania | Niestandardowe oprzyrządowanie i osprzęt |

| Kontrola jakości | Kontrola wzrokowa | Pomiar instrumentalny |

| Koncentracja na kosztach | Koszt konfiguracji na sztukę | Koszt na część przy wolumenie |

Takie ustrukturyzowane podejście ma kluczowe znaczenie dla utrzymania jakości marki i wydajności produktu w końcowym montażu.

Krótko mówiąc, prototypowanie stawia na szybkość i wizualną reprezentację szczotkowanego niklu. Produkcja wymaga przejścia na kontrolowane, powtarzalne i skalowalne procesy, aby zapewnić, że każda pojedyncza część jest identyczna i spełnia surowe standardy jakości.

Zaawansowane zastosowania szczotkowanego niklu w sprzęcie dla robotyki

Obudowy robotów nie tylko chronią wewnętrzne komponenty. Są one kluczową częścią tożsamości produktu. Wykończenie musi być zarówno trwałe, jak i atrakcyjne wizualnie.

To właśnie tutaj wykończenie ze szczotkowanego niklu naprawdę błyszczy. Zapewnia wyrafinowany, nowoczesny wygląd, który sygnalizuje jakość i wysoką wydajność.

Funkcja spotyka się z formą

Uważamy, że jest to idealny wybór dla komponentów robotyki ze szczotkowanego niklu. Jest odporny na odciski palców i dobrze ukrywa drobne zadrapania. Ma to kluczowe znaczenie dla robotów w środowiskach o dużym natężeniu ruchu.

Osiągnięcie wrażenia klasy premium

Jednolity, teksturowany wygląd podnosi postrzeganą wartość sprzętu. Przenosi robotykę z narzędzi przemysłowych do wysokiej klasy sprzętu automatyki.

| Kategoria korzyści | Szczególna zaleta |

|---|---|

| Estetyka | Wysokiej klasy, czysty wygląd |

| Funkcjonalny | Ukrywa smugi i zadrapania |

| Trwałość | Odporność na korozję i zużycie |

Wysokiej klasy wygląd nie może ograniczać funkcjonalności. Wyzwaniem jest zastosowanie spójnego wykończenia ze szczotkowanego niklu, zwłaszcza w przypadku złożonych geometrii lub dużych części obudowy. Każda niespójność może zrujnować wygląd.

Wymaga to ścisłej kontroli nad całym procesem. Od surowca do końcowej kąpieli galwanicznej, każdy krok ma znaczenie.

Kluczowe wyzwania związane z aplikacjami

Osiągnięcie idealnego wykończenia sprzętu automatyki nie jest proste. Wypaczenia spowodowane wysoką temperaturą podczas powlekania lub nierówna tekstura mogą być poważnymi problemami. Skupiamy się na tych obszarach skrupulatnie.

Przygotowanie materiału

Powierzchnia musi być idealnie czysta i przygotowana. Wszelkie niedoskonałości na materiale bazowym zostaną powiększone przez wykończenie ze szczotkowanego niklu. Ten początkowy krok nie podlega negocjacjom, jeśli chodzi o jakość.

Kontrola procesu powlekania

Osiągnięcie nieskazitelnego wykończenia zależy w dużej mierze od doskonałości Przyczepność podłoża9 pomiędzy niklem a materiałem bazowym. Po latach udoskonalania dopracowaliśmy chemię kąpieli i parametry elektryczne. Zapewnia to stałą grubość i teksturę każdej części, bez względu na rozmiar i kształt. Ma to kluczowe znaczenie w przypadku elementów ze szczotkowanego niklu dla robotyki.

| Wyzwanie | Nasze rozwiązanie w PTSMAKE |

|---|---|

| Niespójna tekstura | Ścisła kontrola techniki szczotkowania |

| Słaba przyczepność | Zaawansowane wieloetapowe czyszczenie powierzchni |

| Różnice w kolorze | Precyzyjne monitorowanie kąpieli chemicznej |

Nikiel szczotkowany stanowi idealne połączenie solidnej funkcjonalności i wysokiej jakości estetyki dla obudów robotów. Osiągnięcie tej równowagi wymaga fachowej kontroli procesu, od wstępnego przygotowania powierzchni do ostatecznego wykończenia, zapewniając wysokiej jakości rezultat dla wymagającego sprzętu automatyki.

Czy szczotkowany nikiel jest odpowiedni dla części o wysokim współczynniku tarcia lub ruchomych?

Wykończenie ze szczotkowanego niklu zapewnia doskonały wygląd. Ale czy jest wystarczająco wytrzymałe dla ruchomych części? To kluczowe pytanie dla inżynierów.

Jest ona trwała dla statycznych przedmiotów, ale jej działanie zmienia się pod wpływem tarcia. Wykończenie ze szczotkowanego niklu jest przede wszystkim warstwą dekoracyjną. Nie jest przeznaczone do ciągłego zużycia mechanicznego.

Może to prowadzić do szybkiej degradacji wykończenia. W tym przypadku właściwości zużycia wykończenia po prostu nie nadają się do dynamicznych zastosowań o wysokim kontakcie. Przyjrzyjmy się dlaczego i poznajmy lepsze opcje.

Kiedy analizujemy szczotkowany nikiel tarcie, Głównym problemem jest względna miękkość materiału. Sprawia to, że powierzchnia jest podatna na zarysowania i zużycie. W poważniejszych przypadkach może to prowadzić do zatarcia. Jest to sytuacja, w której dwie ślizgające się metalowe powierzchnie przylegają do siebie, a następnie rozrywają się, powodując znaczne uszkodzenia.

Dla każdego komponentu związanego z ruchem, musimy wziąć pod uwagę jego trybologiczny10 charakterystyka. Potrzebujesz wykończenia zaprojektowanego specjalnie pod kątem odporności na zużycie. W PTSMAKE często kierujemy klientów w stronę bardziej funkcjonalnych powłok dla tych wymagających ról. Opcje takie jak twardy chrom lub nikiel bezprądowy zapewniają znacznie lepszą twardość i smarowność. W przypadku najbardziej wymagających zadań, powłoki PVD są najlepszym wyborem.

Oto prosty podział z naszego doświadczenia:

| Opcja wykończenia | Twardość (Vickers) | Odporność na zużycie | Użycie podstawowe |

|---|---|---|---|

| Nikiel szczotkowany | Niski-umiarkowany | Niski | Dekoracyjny, Statyczny |

| Twardy chrom | Wysoki | Doskonały | Komponenty przesuwne |

| Nikiel bezprądowy | Wysoki | Bardzo dobry | Jednolite pokrycie, zużycie |

| Powłoki PVD | Bardzo wysoka | Wyjątkowy | Ekstremalne zużycie, niskie tarcie |

Wybór odpowiedniego wykończenia to nie tylko kwestia wyglądu. Chodzi o zapewnienie niezawodnego działania części przez cały okres jej eksploatacji.

Podczas gdy wykończenie ze szczotkowanego niklu jest doskonałe dla części statycznych, nie sprawdza się w rolach o wysokim współczynniku tarcia. W przypadku elementów ruchomych konieczne jest zastosowanie lepszych alternatyw, takich jak twardy chrom lub nikiel bezprądowy, aby zapewnić trwałość i zapobiec przedwczesnemu uszkodzeniu.

Jak zrównoważyć formę i funkcję za pomocą szczotkowanego niklu zewnętrznego?

Projektanci przemysłowi często stają przed wyzwaniem. Jak sprawić, by produkt wyglądał świetnie bez poświęcania jego wydajności? Tutaj do gry wkracza funkcjonalna estetyka. Doskonałym przykładem jest wykończenie ze szczotkowanego niklu.

Zapewnia wyrafinowany, nowoczesny wygląd. Ale jego wartość wykracza poza wygląd. Prawidłowo zastosowane, to przemysłowe wykończenie zewnętrzne zwiększa trwałość i odporność na korozję. Zapewnia, że produkt końcowy spełnia wszystkie specyfikacje techniczne. Chodzi o osiągnięcie zarówno piękna, jak i wytrzymałości.

Klucz do sukcesu tkwi w szczegółach. Osiągnięcie idealnego wykończenia ze szczotkowanego niklu to nie tylko końcowa powłoka. Wszystko zaczyna się znacznie wcześniej, od wyboru materiału bazowego. Różne metale różnie reagują na proces wykańczania. Ma to wpływ zarówno na ostateczny wygląd, jak i właściwości funkcjonalne.

Na przykład, technika aplikacji ma kluczowe znaczenie. Nieprawidłowo nałożone wykończenie może prowadzić do łuszczenia się lub niespójnej ochrony. Wpływa to negatywnie na trwałość produktu. Jest to klasyczny przypadek, w którym wygląd zagraża specyfikacji. The przygotowanie podłoża11 musi być nieskazitelny, aby zapewnić odpowiednią przyczepność i jednolity wygląd.

Zawsze bierzemy pod uwagę końcowe środowisko użytkowania produktu. Część do wewnętrznego urządzenia medycznego ma inne potrzeby niż zewnętrzna część samochodowa. Dostosowujemy proces, aby spełnić te specyficzne wymagania. Dzięki temu funkcjonalna estetyka szczotkowanego niklu naprawdę spełnia swoje zadanie.

| Czynnik | Wpływ na formę (estetyka) | Wpływ na funkcjonowanie (specyfikacje) |

|---|---|---|

| Materiał bazowy | Wpływa na ostateczny odcień i teksturę | Określa odporność na korozję, wytrzymałość |

| Przygotowanie powierzchni | Zapewnia gładki, równomierny wygląd | Krytyczne dla przyczepności i trwałości |

| Grubość powłoki | Wpływa na głębię i bogactwo kolorów | Wpływa na odporność na zużycie i żywotność |

| Powłoka uszczelniająca | Zapewnia jednolity matowy lub satynowy wygląd | Dodaje ostatnią warstwę ochrony |

To staranne planowanie zapewnia, że przemysłowe wykończenie zewnętrzne ze szczotkowanego niklu jest czymś więcej niż tylko ładną powierzchnią. Staje się ono integralną częścią wydajności komponentu.

Osiągnięcie doskonałego wykończenia ze szczotkowanego niklu wymaga czegoś więcej niż tylko estetyki. Wymaga to szczegółowego podejścia, od wyboru materiału bazowego po ostateczne uszczelnienie. Zapewnia to, że przemysłowe wykończenie zewnętrzne poprawia zarówno formę, jak i funkcjonalność, bez uszczerbku dla specyfikacji wydajności.

Najczęstsze pytania dotyczące wykończeń ze szczotkowanego niklu

Czy wykończenie ze szczotkowanego niklu wpływa na tolerancje wymiarowe części?

Tak, każda powłoka zwiększa grubość. W przypadku części o wysokiej precyzji uwzględniamy grubość powłoki, zwykle kilka mikrometrów, w początkowej fazie obróbki CNC. Zapewnia to, że ostateczne wymiary mieszczą się w specyfikacji.

Jak to przemysłowe wykończenie zewnętrzne sprawdza się w trudnych warunkach?

Bardzo dobrze, jeśli zostanie prawidłowo przetworzony. Prawidłowo nałożone wykończenie ze szczotkowanego niklu z odpowiednią warstwą nawierzchniową zapewnia doskonałą odporność na korozję i zużycie, dzięki czemu nadaje się do wielu zastosowań przemysłowych i zewnętrznych.

Czy można uzyskać różne tekstury dzięki wykończeniu ze szczotkowanego niklu?

Absolutnie. Efekt "szczotkowania" można regulować od drobnego do grubego, modyfikując technikę przygotowania powierzchni. Pozwala to na uzyskanie szeregu efektów estetycznych spełniających określone wymagania projektowe.

Osiągnij swój projekt dzięki PTSMAKE

Równoważenie estetyki i specyfikacji technicznych może być skomplikowane. W PTSMAKE specjalizujemy się w precyzyjnej produkcji i wykańczaniu. Współpracujemy z Tobą, aby wybrać i zastosować idealne wykończenie dla Twoich komponentów, zapewniając realizację Twojej wizji projektowej bez kompromisów. Porozmawiajmy o Twoim następnym projekcie.

Ostatecznie równowaga między formą a funkcją nie jest kompromisem, ale celem. Wykończenie ze szczotkowanego niklu jest doskonałym narzędziem do jego osiągnięcia. Koncentrując się na całym procesie, od nauki o materiałach po technikę aplikacji, możemy tworzyć produkty, które są zarówno piękne, jak i trwałe.

Za kulisami: Jak szczotkowany nikiel jest nakładany na części CNC

Czy zastanawiałeś się kiedyś, w jaki sposób klasyczne wykończenie ze szczotkowanego niklu trafia na część CNC? To nie jest jedna prosta czynność. To połączenie precyzyjnych kroków chemicznych i mechanicznych. Proces ten zapewnia zarówno piękno, jak i trwałość.

Zrozumienie sposobu nakładania szczotkowanego niklu jest kluczowe. Pomaga to w wyborze odpowiedniego wykończenia powierzchni części CNC dla danego projektu. Najpopularniejsza metoda obejmuje dwa główne etapy.

Podstawowe procesy aplikacji

Najpierw nakładana jest warstwa niklu, zwykle poprzez galwanizację. Następnie, mechaniczna technika szczotkowania tworzy ostateczny teksturowany wygląd. Przyjrzyjmy się głównym metodom.

| Metoda | Użycie podstawowe | Główne cechy |

|---|---|---|

| Galwanizacja | Podstawowa warstwa niklu | Osadzanie chemiczne |

| Szczotkowanie mechaniczne | Tworzy teksturę | Ścieranie fizyczne |

| Osadzanie z fazy gazowej | Wysokiej klasy wykończenie | Wiązanie atomowe |

Droga do idealnego wykończenia ze szczotkowanego niklu jest drobiazgowa. W PTSMAKE starannie zarządzamy tym procesem, aby zapewnić, że każda część spełnia surowe standardy jakości. Zaczyna się on na długo przed samym szczotkowaniem.

Fundacja Galwanotechniki

Najpopularniejsza ścieżka rozpoczyna się od galwanizacji. Proces ten osadza stałą, jednolitą warstwę niklu na powierzchni części CNC. Zapewnia to odporność na korozję i podstawowy kolor, którego potrzebujemy.

Przygotowanie części

Przed galwanizacją część musi być idealnie czysta. Wszelkie oleje, brud lub tlenki są usuwane w wieloetapowym procesie czyszczenia i odtłuszczania. Nieskazitelna powierzchnia nie podlega negocjacjom w celu zapewnienia właściwej przyczepności.

Kąpiel galwaniczna

Czysta część jest następnie zanurzana w roztworze elektrolitu zawierającym rozpuszczone sole niklu. Przez tę kąpiel przepuszczany jest prąd elektryczny. Powoduje to uruchomienie osadzanie katodowe12, gdzie jony niklu z roztworu spływają na część.

Osiągnięcie efektu "szczotkowania"

Po powlekaniu część ma gładką, błyszczącą powierzchnię niklową. Aby uzyskać szczotkowany wygląd, stosujemy ścieranie mechaniczne. Pasy ścierne lub specjalne szczotki są przesuwane w jednym kierunku po powierzchni. Tworzy to cienkie, równoległe linie, które definiują szczotkowane wykończenie niklowe.

| Cecha | Galwanizacja + szczotkowanie | PVD (osadzanie z fazy gazowej) |

|---|---|---|

| Koszt | Bardziej opłacalne | Wyższy koszt początkowy |

| Trwałość | Dobry | Doskonały |

| Wygląd | Klasyczne, ciepłe brzmienie | Może oferować różne dźwięki |

| Złożoność | Umiarkowany | Wysoki |

Proces rozpoczyna się od galwanizacji warstwy niklu, po której następuje mechaniczne szczotkowanie w celu uzyskania tekstury. W przypadku zastosowań wymagających ekstremalnej trwałości, fizyczne osadzanie z fazy gazowej (PVD) stanowi wysokowydajną alternatywę, choć wiąże się z wyższymi kosztami. Wybór zależy wyłącznie od końcowego zastosowania części.

Odblokuj doskonałość szczotkowanego niklu dzięki rozwiązaniom PTSMAKE

Gotowy, aby zwiększyć swoje produkty przemysłowe dzięki trwałości, estetyce i precyzji wykończenia ze szczotkowanego niklu? Skontaktuj się z PTSMAKE już teraz, aby uzyskać szybką, dostosowaną wycenę - nasz zespół ekspertów zapewnia bezbłędną obróbkę CNC i wykończenie od prototypu do masowej produkcji. Wyślij zapytanie i ulepsz swój sprzęt już dziś!

Dowiedz się, w jaki sposób ten proces elektrochemiczny zwiększa trwałość i odporność na korozję metalowego sprzętu. ↩

Poznaj ten proces elektrochemiczny i dowiedz się, jak zapobiegać mu w swoich projektach. ↩

Dowiedz się, w jaki sposób ta metoda powlekania zapewnia doskonałą jednorodność powłoki, niezbędną w przypadku części o złożonej geometrii. ↩

Dowiedz się, w jaki sposób ta właściwość optyczna tworzy charakterystyczny wygląd wykończeń ze szczotkowanego metalu. ↩

Dowiedz się, na czym polega ta metoda galwanizacji i w jaki sposób tworzy ona silne wiązanie metaliczne. ↩

Dowiedz się, jak rozszerzalność materiału wraz ze zmianami temperatury może wpływać na długoterminową wydajność i stabilność projektu. ↩

Dowiedz się więcej o właściwościach materiałów wymaganych do bezpiecznego użytkowania w ludzkim ciele. ↩

Dowiedz się, jak precyzyjny pomiar powierzchni zapewnia jakość i spójność produktu. ↩

Zrozumienie, w jaki sposób wiązanie między powłoką a metalem podstawowym wpływa na trwałość i wydajność komponentów. ↩

Kliknij, aby zrozumieć, w jaki sposób interakcje powierzchniowe wpływają na tarcie, zużycie i ogólną żywotność komponentów. ↩

Dowiedz się, jak właściwa obróbka powierzchni ma kluczowe znaczenie dla przyczepności, trwałości i ogólnej jakości wykończenia. ↩

Dowiedz się, w jaki sposób jony metali osadzają się na powierzchni, tworząc cienką warstwę ochronną. ↩