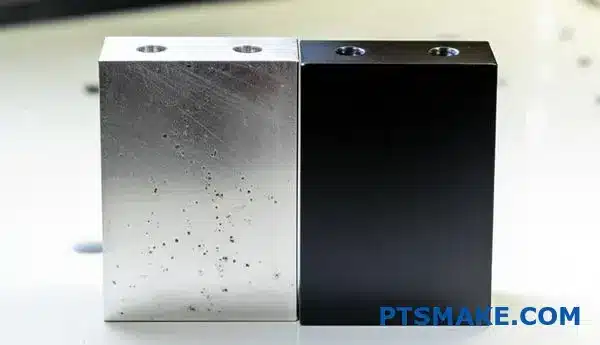

Wielu producentów boryka się z problemem czarnego anodowanego wykończenia aluminium, które blaknie, wygląda niejednolicie lub nie spełnia dokładnych specyfikacji. Prawdopodobnie doświadczyłeś frustracji związanej z otrzymaniem części o nierównomiernym zabarwieniu, słabej trwałości lub wykończeniu, które po prostu nie odpowiada Twoim zamierzeniom projektowym.

Czarne anodowane aluminium to proces elektrochemiczny, który przekształca powierzchnię metalu w trwałą, odporną na korozję warstwę tlenku, która jest trwale zabarwiona na czarno, zapewniając doskonałą twardość i trwałość w porównaniu z farbą lub powłoką proszkową.

Aby uzyskać odpowiednie czarne anodowane wykończenie, należy zrozumieć wiele zmiennych – od wyboru stopu, przez skład chemiczny barwnika, po metody obróbki wstępnej. Niniejszy przewodnik zawiera szczegóły techniczne, które mają znaczenie dla Twojego kolejnego projektu, pomagając Ci dokładnie określić, czego potrzebujesz, i skutecznie komunikować się z partnerem produkcyjnym.

Które stopy aluminium najlepiej nadają się do uzyskania głębokiego czarnego wykończenia?

Osiągnięcie prawdziwego, głębokiego czarnego wykończenia aluminium jest powszechnym celem. Jednak najważniejszym czynnikiem jest wybór konkretnego stopu. Ma on bezpośredni wpływ na jakość i spójność końcowego koloru.

Niektóre stopy po prostu lepiej się anodują niż inne. Właściwy wybór zapewnia jednolity, intensywnie czarny wygląd części.

Szybkie porównanie stopów

Poniżej znajduje się krótki przewodnik. Pokazuje on, które serie stopów najlepiej nadają się do uzyskania głębokiego czarnego wykończenia.

| Seria Alloy | Odpowiedniość dla głębokiej czerni |

|---|---|

| 5xxx, 6xxx, 7xxx | Doskonały |

| 2xxx, 3xxx | Słaby do sprawiedliwego |

Jest to kluczowy pierwszy krok w projektowaniu części wymagających wysokiej jakości czarnego anodowanego wykończenia aluminiowego.

Dlaczego pierwiastki stopowe mają znaczenie

Sekret idealnego czarnego wykończenia anodowanego tkwi w składzie chemicznym stopu. O efekcie końcowym decydują pierwiastki zmieszane z aluminium. Nie chodzi tylko o proces, ale przede wszystkim o dobór odpowiedniego materiału.

Problem z seriami 2xxx i 3xxx

Stopy z serii 2xxx zawierają duże ilości miedzi. Podobnie seria 3xxx charakteryzuje się wysoką zawartością manganu. Podczas anodowania pierwiastki te mogą powodować problemy.

Elementy te mogą tworzyć cząstki międzymetaliczne1 które nie anodują się prawidłowo. Często skutkuje to nieestetycznym, nierównym lub mętnym wyglądem zamiast prawdziwej, głębokiej czerni. W PTSMAKE często doradzamy klientom, aby unikali tych materiałów w przypadku kosmetycznych wykończeń w kolorze czarnym.

Przewaga serii 5xxx, 6xxx i 7xxx

Seria ta stanowi najlepszy wybór dla czarnego anodowanego aluminium. Jej głównymi pierwiastkami stopowymi są magnez (5xxx), magnez i krzem (6xxx) lub cynk i magnez (7xxx).

Elementy te tworzą bardziej jednolitą i porowatą warstwę tlenku anodowego. Struktura ta łatwo i równomiernie wchłania czarny barwnik. Efektem jest spójne, bogate i trwałe czarne wykończenie, które spełnia wysokie standardy kosmetyczne.

| Seria Alloy | Główne pierwiastki stopowe | Wynik anodowania (czarny) |

|---|---|---|

| 2xxx | Miedź (Cu) | Często skutkuje nieestetycznym, nierównym wykończeniem. |

| 3xxx | Mangan (Mn) | Może mieć szarawy lub nierówny wygląd. |

| 5xxx | Magnez (Mg) | Dobre, jednolite czarne wykończenie. |

| 6xxx | Magnez (Mg) i krzem (Si) | Doskonała, głęboka czerń. Najlepszy wybór. |

| 7xxx | Cynk (Zn) i magnez (Mg) | Doskonałe, bardzo ciemne czarne wykończenie. |

Aby uzyskać idealne czarne wykończenie, kluczowe znaczenie ma dobór stopu. Seria 5xxx, 6xxx i 7xxx jest idealna ze względu na zawarte w nich pierwiastki stopowe, które tworzą jednolitą warstwę tlenku. Taka struktura zapewnia głęboką, równomierną absorpcję czarnego barwnika, w przeciwieństwie do problematycznych serii 2xxx i 3xxx.

W jaki sposób anodowanie zmienia właściwości powierzchni aluminium?

Anodowanie to znacznie więcej niż tylko zabieg barwienia. Polega ono na gruntownej przebudowie powierzchni aluminium. W wyniku tego procesu powstaje twarda, ochronna warstwa tlenku. Ta nowa powierzchnia stanowi integralną część elementu.

Warstwa ta znacznie zwiększa trwałość. Nie jest to powłoka, która może się odpryskiwać lub łuszczyć. Jest to kontrolowane utlenianie, które wzmacnia naturalną wytrzymałość metalu.

Najważniejsze ulepszenia nieruchomości

Przemiana jest znacząca. Widzimy znaczne poprawy w kilku kluczowych obszarach wydajności.

| Własność | Surowe aluminium | Anodowane aluminium |

|---|---|---|

| Twardość | Miękki, łatwo ulegający zarysowaniom | Podejścia hartowanej stali |

| Korozja | Podatny na utlenianie | Wysoka odporność |

| Ścieranie | Szybko się zużywa | Doskonała odporność na zużycie |

Więcej niż podstawy: ulepszenia funkcjonalne

Korzyści funkcjonalne to obszar, w którym anodowanie naprawdę wyróżnia się dla inżynierów. Zwiększona twardość powierzchni jest podstawową zaletą. Ta warstwa anodowa jest wyjątkowo wytrzymała. Zapewnia solidną ochronę przed zarysowaniami i zużyciem.

W poprzednich projektach realizowanych w PTSMAKE miało to kluczowe znaczenie. W przypadku elementów w zespołach mechanicznych narażonych na duże zużycie ta dodatkowa wytrzymałość znacznie wydłuża żywotność produktu.

Korozja i właściwości elektryczne

Odporność na korozję również uległa znacznej poprawie. Nieporowata bariera utworzona w wyniku anodowania chroni aluminium bazowe przed czynnikami środowiskowymi. Zapobiega to rdzewieniu i degradacji w miarę upływu czasu. Część taka jak obudowa elektroniki zewnętrznej, często określana jako czarne anodowane aluminium2, zależy od tej ochrony.

Kolejną istotną zmianą jest izolacja elektryczna. Warstwa tlenku glinu jest słabym przewodnikiem elektrycznym. Ta właściwość ma kluczowe znaczenie w przypadku obudów elektronicznych. Zapobiega ona zwarciom i chroni wrażliwe komponenty. Na podstawie naszych testów można stwierdzić, że zdolność izolacyjna tej warstwy jest niezawodna.

| Cecha | Korzyści dla inżynierów |

|---|---|

| Zwiększona twardość | Chroni przed zarysowaniami i wgnieceniami |

| Odporność na zużycie | Wydłuża żywotność części w ruchomych zespołach |

| Izolacja elektryczna | Zapobiega zwarciom w obudowach |

| Spójne wykończenie | Zapewnia wysoką jakość wyglądu |

Anodowanie zasadniczo zmienia powierzchnię aluminium, tworząc twardą, odporną na korozję warstwę. Proces ten zapewnia kluczowe korzyści funkcjonalne, takie jak odporność na zużycie i izolacja elektryczna, dzięki czemu idealnie nadaje się do wymagających zastosowań inżynieryjnych, wykraczających poza samą estetykę.

Jakie są najczęściej stosowane rodzaje czarnych barwników?

Wybierając czarny barwnik, zazwyczaj rozważamy dwa główne rodzaje: organiczny i nieorganiczny. Ich skład chemiczny jest zupełnie inny. Ta różnica ma ogromny wpływ na działanie.

Dokładnie przemyśl, co chcesz osiągnąć.

Barwniki organiczne a barwniki nieorganiczne

Barwniki organiczne są oparte na związkach węgla. Barwniki nieorganiczne są wytwarzane z soli metali. To podstawowe rozróżnienie stanowi wytyczną w procesie doboru barwników do projektów naszych klientów.

| Rodzaj barwnika | Podstawa podstawowa |

|---|---|

| Ekologiczne | Związki węgla |

| Nieorganiczny | Sole metali |

Zrozumienie tych podstaw pomaga nam wybrać idealne wykończenie. Jest to pierwszy krok do osiągnięcia pożądanego rezultatu.

Głębsze nurkowanie: zalety i wady

Wybór odpowiedniego barwnika nie dotyczy wyłącznie koloru. Chodzi również o jego działanie w ostatecznym środowisku, w którym będzie używana dana część. Musimy wziąć pod uwagę takie czynniki, jak ekspozycja na światło słoneczne, ciepło i ogólne zużycie. Jest to temat, który codziennie omawiam z klientami.

Barwniki organiczne: żywe, ale wrażliwe

Barwniki organiczne często dają głębszą, bogatszą czerń. Ta atrakcyjność wizualna jest ich główną zaletą. Często są też bardziej opłacalną opcją dla wielu projektów.

Jednak nie sprawdzają się one tak dobrze w świetle UV lub w wysokich temperaturach. Oznacza to, że mogą z czasem blaknąć, jeśli są używane na zewnątrz. Najlepiej nadają się do produktów przeznaczonych do użytku wewnętrznego, gdzie estetyka jest priorytetem.

Barwniki nieorganiczne: trwały wybór

Kiedy trwałość jest niepodważalna, sięgamy po barwniki nieorganiczne. Zapewniają one doskonałą odporność na światło3 i może wytrzymać znacznie wyższe temperatury bez utraty jakości.

To sprawia, że są one najczęściej wybieranym rozwiązaniem dla czarne anodowane aluminium części w motoryzacji, lotnictwie lub sprzęcie outdoorowym. Kolor może być nieco mniej intensywny, ale wydajność jest niezrównana w przypadku wymagających zastosowań.

| Cecha | Barwniki organiczne | Barwniki nieorganiczne |

|---|---|---|

| Stabilność UV | Niższy | Doskonały |

| Odporność na ciepło | Umiarkowany | Doskonały |

| Koszt | Ogólnie niższy | Ogólnie wyższy |

| Najlepsze dla | Wewnętrzne, części kosmetyczne | Części zewnętrzne, narażone na duże zużycie |

Wybór odpowiedniego barwnika jest kluczowym etapem procesu produkcyjnego. Wybór zależy wyłącznie od przeznaczenia części i środowiska, w którym będzie ona eksploatowana. Jest to kwestia równowagi między estetyką, wydajnością i kosztami.

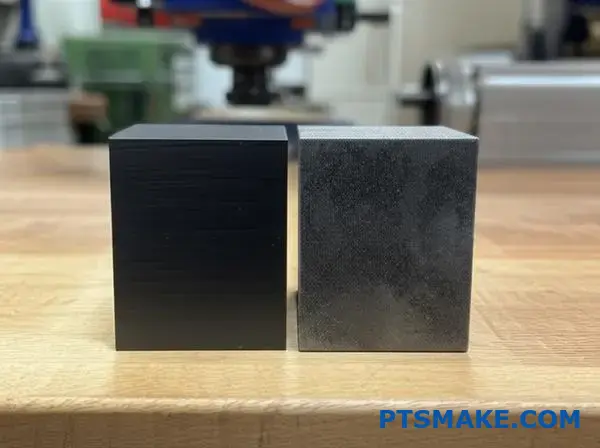

Czym różni się anodowanie czarne typu II od typu III?

Wybór między anodowaniem czarnym typu II i typu III jest decyzją o kluczowym znaczeniu. Ma on bezpośredni wpływ na wydajność i wygląd części. Należy potraktować to jako wybór między estetyką a czystą trwałością.

Typ II to standardowy wybór pod względem estetycznym. Zapewnia piękne, jednolite czarne wykończenie. Charakteryzuje się również umiarkowaną odpornością na korozję i zużycie.

Typ III, czyli powłoka twarda, został zaprojektowany z myślą o wytrzymałości. Tworzy znacznie grubszą i twardszą warstwę. Dzięki temu idealnie nadaje się do zastosowań przemysłowych, w których występuje duże zużycie.

Oto szybkie porównanie:

| Cecha | Typ II (standardowy) | Typ III (twarda powłoka) |

|---|---|---|

| Główny cel | Wygląd kosmetyczny | Odporność na zużycie |

| Grubość warstwy | Cieńszy (do 25 µm) | Grubszy (25–150 µm) |

| Twardość | Umiarkowany | Bardzo wysoka (Rockwell 60-70C) |

| Wspólne użytkowanie | Obudowy, panele | Tłoki, koła zębate, maszyny |

Wybór wykracza poza kwestię wyglądu i wytrzymałości. W ramach naszych projektów w PTSMAKE pomagamy klientom w dokonaniu konkretnych wyborów inżynieryjnych dotyczących ich czarne anodowane aluminium komponenty.

Typ II: Wybór estetyczny

Anodowanie typu II jest idealne dla części, w przypadku których najważniejsze jest nieskazitelne wykończenie wizualne. Przykładami mogą być obudowy urządzeń elektronicznych, elementy architektoniczne lub elementy wykończeniowe samochodów. Porowata warstwa tlenku łatwo przyjmuje czarny barwnik, co daje głęboki, bogaty i jednolity kolor, który trudno jest dopasować.

Jednak jego cieńsza warstwa zapewnia jedynie umiarkowaną ochronę przed zarysowaniami i ścieraniem. Nadaje się do codziennego użytku, ale nie do trudnych warunków mechanicznych.

Typ III: Funkcjonalna potęga

Powłoka typu III jest tworzona przy użyciu innego proces elektrolityczny4. Nasze testy pokazują, że tworzy on znacznie gęstszą i grubszą warstwę tlenku glinu. Dzięki temu jest super odporny na zużycie, ścieranie i korozję.

Jest to idealny wybór dla komponentów lotniczych, sprzętu wojskowego i części do maszyn o wysokiej wydajności. Główny kompromis? Osiągnięcie głębokiej, prawdziwej czerni jest trudniejsze. Gęsta warstwa pochłania barwnik mniej równomiernie, co czasami skutkuje wykończeniem w kolorze antracytowej szarości lub brązowo-czarnym.

| Parametr | Anodowanie typu II | Anodowanie twarde typu III |

|---|---|---|

| Temperatura procesu | ~21°C (70°F) | ~0°C (32°F) |

| Aktualna gęstość | Niższy | Wyższy |

| Absorpcja barwnika | Doskonały | Uczciwy do dobrego |

| Podstawowa korzyść | Najwyższa estetyka | Maksymalna trwałość |

Krótko mówiąc, czarne anodowanie typu II zapewnia doskonałe wykończenie kosmetyczne większości części. Typ III zapewnia niezrównaną twardość i odporność na zużycie, dzięki czemu jest niezbędny w wymagających zastosowaniach inżynieryjnych, gdzie funkcjonalność jest ważniejsza niż uzyskanie idealnego kruczoczarnego koloru.

Jak klasyfikuje się czarne wykończenia anodowane zgodnie z normami branżowymi?

Jeśli potrzebujesz niezawodnego wykończenia, kluczowe znaczenie mają normy branżowe. Najważniejsza z nich to MIL-A-8625. Jest to specyfikacja wojskowa, ale obecnie jest stosowana w wielu branżach.

Norma ta zapewnia jasne ramy. Pomaga nam dokładnie zdefiniować, jak powinno wyglądać czarne anodowane wykończenie. Zapewnia to spójność i jakość każdej części. Przyjrzyjmy się głównym klasyfikacjom.

Wyjaśnienie typów i klas

Norma wykorzystuje pojęcia "typy" i "klasy". Typ odnosi się do metody anodowania. Klasa odnosi się do koloru lub jego braku.

| Specyfikacja | Opis |

|---|---|

| Typ II | Anodowanie kwasem siarkowym |

| Typ III | Anodowanie twarde |

| Klasa 2 | Wykończenie barwione (np. czarne) |

Zrozumienie tych kwestii ma kluczowe znaczenie dla procesu zaopatrzenia. Gwarantuje to uzyskanie oczekiwanego efektu końcowego.

MIL-A-8625 to podręcznik dotyczący anodowania. Eliminuje on domysły. Gwarantuje również, że wszyscy, od projektanta po producenta, są zgodni co do wszystkich szczegółów. W PTSMAKE codziennie odwołujemy się do tej specyfikacji, aby zagwarantować naszym klientom oczekiwane rezultaty.

Typ II: Wszechstronny

Anodowanie typu II wykorzystuje kąpiel kwasu siarkowego. Tworzy warstwę ochronną idealną do większości zastosowań. Proces anodowania jest pasywacja elektrolityczna5 Technika ta zwiększa grubość naturalnej warstwy tlenku na powierzchni elementów metalowych.

Jego porowata struktura doskonale wchłania barwniki. Dzięki temu idealnie nadaje się do uzyskania głębokiego, jednolitego czarnego wykończenia. Charakteryzuje się dobrą odpornością na korozję i świetnym wyglądem. Doskonale sprawdza się w przypadku części, które nie są narażone na ekstremalne zużycie.

Typ III: Wytrzymała powłoka twarda

Typ III, czyli powłoka twarda, jest inny. Wykorzystuje on bardziej intensywny proces, często w niższych temperaturach. W rezultacie powstaje znacznie grubsza i twardsza warstwa anodowa.

Dzięki temu powierzchnia jest niezwykle trwała i odporna na zużycie. Często stosujemy ją w przypadku części o wysokiej wydajności w lotnictwie lub robotyce. Gęstsza powłoka nadal nadaje się do barwienia, ale proces ten wymaga większej kontroli, aby uzyskać jednolity czarny kolor.

Najważniejsze różnice w skrócie

| Cecha | Typ II (siarkowy) | Typ III (twarda powłoka) |

|---|---|---|

| Grubość | Zazwyczaj 0,0002" – 0,001" | Zazwyczaj 0,001" – 0,004" |

| Twardość | 300–400 w skali Vickersa | 600–700 Vickers |

| Użycie podstawowe | Estetyka, korozja | Odporność na zużycie, trwałość |

Zajęcia 2: Dodawanie koloru

Klasa 2 oznacza po prostu, że część jest barwiona po anodowaniu. W przypadku czarnej anodowanej części aluminiowej oznacza to zanurzenie w kąpieli z czarnym barwnikiem organicznym. Ostatnim etapem jest uszczelnienie, które utrwala kolor i zamyka pory.

MIL-A-8625 to podstawowa norma dotycząca anodowania. Typ II najlepiej nadaje się do wykończeń kosmetycznych, natomiast typ III zapewnia doskonałą trwałość. Oznaczenie klasy 2 oznacza po prostu, że część została zabarwiona w celu uzyskania klasycznego wyglądu anodowanego aluminium w kolorze czarnym.

Jakie są wizualne różnice między wykończeniem matowym a błyszczącym?

Powszechnie uważa się, że anodowanie tworzy wykończenie. Nie jest to do końca prawdą. Kluczem do sukcesu jest proces obróbki wstępnej aluminium.

Tekstura powierzchni jest ustawiona przed część trafia do zbiornika do anodowania.

Fundacja Finish

Ostateczny wygląd części jest ustalany na wczesnym etapie. Niezależnie od tego, czy chcesz uzyskać matowe czy błyszczące wykończenie. czarne anodowane aluminium Wszystko zaczyna się od przygotowania powierzchni.

| Obróbka wstępna | Wynik końcowy |

|---|---|

| Wytrawianie żrące | Matowy / Nieodblaskowy |

| Polerowanie | Błyszczący / Odblaskowy |

Ten początkowy etap decyduje o tym, jak światło będzie oddziaływać na ostateczną powierzchnię anodowaną.

Jak wstępna obróbka tworzy wygląd

Sama warstwa anodowana jest przezroczysta. Po prostu dopasowuje się do konturów powierzchni aluminiowej znajdującej się pod nią. Oznacza to, że to etap obróbki wstępnej decyduje o ostatecznym wyglądzie produktu.

Osiągnięcie matowej powierzchni

Aby uzyskać matowe wykończenie bez efektu odbicia, stosujemy proces zwany trawieniem kaustycznym. Ta kąpiel chemiczna powoduje mikroskopijne zszorstkowanie powierzchni aluminium, tworząc rozproszoną teksturę.

Kiedy światło pada na tę nierówną powierzchnię, rozprasza się w wielu kierunkach zamiast odbijać się z powrotem. Eliminuje to odblaski i nadaje części miękki, matowy wygląd, który doskonale ukrywa odciski palców.

Tworzenie błyszczącej powierzchni

Aby uzyskać błyszczące wykończenie, powierzchnia musi być jak najbardziej gładka przed anodowaniem. Zazwyczaj osiąga się to poprzez polerowanie mechaniczne lub chemiczne czyszczenie metodą bright dip.

Polerowanie mechaniczne polega na fizycznym wygładzaniu powierzchni za pomocą materiałów ściernych. Polerowanie chemiczne to proces, w którym aluminium jest wygładzane na poziomie mikroskopowym, co daje efekt lustrzanego wykończenia. Obie metody zmniejszają topografia powierzchni6 aby zapewnić bezpośrednie odbicie światła.

Ta gładka podstawa sprawia, że przezroczysta warstwa anodowana wygląda na głęboką i odblaskową.

| Metoda | Proces | Wynik wizualny |

|---|---|---|

| Wytrawianie żrące | Chropowatość chemiczna | Rozproszone, nieoślepiające |

| Polerowanie mechaniczne | Szlifowanie ścierne | Odblaskowy, błyszczący |

| Jasny spadek | Wygładzanie chemiczne | Wysoce odblaskowy, lustrzany |

Tak więc ten sam proces anodowania może dać zupełnie różne efekty wizualne, zależne wyłącznie od tego kluczowego etapu przygotowawczego.

Ostateczny poziom połysku anodowanej części nie wynika z samego procesu anodowania. Jest on uzależniony od obróbki wstępnej. Trawienie kaustyczne tworzy matową powierzchnię, natomiast polerowanie mechaniczne lub chemiczne daje błyszczące, odblaskowe wykończenie.

Jakie są zalety i wady różnych systemów barwników czarnych?

Wybór odpowiedniego czarnego barwnika ma kluczowe znaczenie. Decyduje on o ostatecznym wyglądzie, wydajności i trwałości części. Dotyczy to zwłaszcza części o wysokich parametrach technicznych. czarne anodowane aluminium komponenty.

Należy dopasować system barwników do zastosowania. Elementy zewnętrzne wymagają innych właściwości niż elementy wewnętrzne.

Przyjrzyjmy się bliżej trzem popularnym rodzajom barwników. Porównamy ich działanie, aby pomóc Ci podjąć świadomą decyzję dotyczącą kolejnego projektu.

Bezpośrednie porównanie

Najlepszy wybór zawsze zależy od zastosowania. Część używana w pomieszczeniach ma inne wymagania niż ta, która jest codziennie narażona na działanie promieni słonecznych. Koszt jest również ważnym czynnikiem w produkcji.

Oto krótka tabela porównawcza, z której często korzystamy w PTSMAKE. Pomaga ona naszym klientom w wyborze odpowiedniego wykończenia dla ich części.

| Cecha | Wysoka odporność na światło Organiczny | Ogólnego przeznaczenia organiczny | Nieorganiczna sól metalu |

|---|---|---|---|

| Odporność na promieniowanie UV | Doskonały | Słaby do sprawiedliwego | Superior |

| Stabilność termiczna | Dobry | Uczciwy do dobrego | Doskonały |

| Łatwość użytkowania | Wysoki | Wysoki | Umiarkowany |

| Koszt | Wysoki | Niski | Umiarkowany |

| Głębia kolorów | Doskonały (głęboka czerń) | Dobry (różni się) | Dobry (Jet Black) |

Zrozumienie kompromisów

Barwniki o wysokiej odporności na światło doskonale nadają się do elementów samochodowych lub architektonicznych. Są odporne na blaknięcie pod wpływem promieni słonecznych, ale mają wyższą cenę. Są one opłacalną inwestycją w przypadku produktów, które muszą dobrze wyglądać przez wiele lat na zewnątrz.

Barwniki organiczne ogólnego przeznaczenia doskonale nadają się do elektroniki użytkowej. Części te zazwyczaj nie są narażone na działanie silnego promieniowania UV ani wysokich temperatur. Stanowią one bardzo ekonomiczne rozwiązanie do zastosowań wewnętrznych.

Barwniki nieorganiczne są niezwykle trwałe. Kolor powstaje poprzez barwienie elektrolityczne7, dzięki czemu staje się częścią samej warstwy tlenku. Metoda ta jest powszechnie stosowana w przypadku części wojskowych i lotniczych, gdzie najwyższym priorytetem jest wydajność. Proces ten jest bardziej złożony niż zwykłe zanurzanie, ale zapewnia maksymalną trwałość.

Ostatecznie idealny czarny barwnik to taki, który łączy w sobie wydajność i koszt. Dokładnie oceń środowisko końcowego zastosowania swojego produktu. Wybór ten ma bezpośredni wpływ na jakość i trwałość końcowego produktu. czarne anodowane aluminium części. Wybieraj mądrze, aby osiągnąć długoterminowy sukces.

W jaki sposób wybór stopu aluminium wpływa na ostateczny kolor czarny?

Wybór odpowiedniego stopu aluminium ma kluczowe znaczenie. Ma on bezpośredni wpływ na ostateczny czarny kolor i wykończenie. Nie wszystkie stopy nadają się do tego procesu.

Sekret tkwi w pierwiastkach stopowych. Pierwiastki te, takie jak krzem lub miedź, reagują inaczej podczas anodowania. Wpływa to na sposób wchłaniania czarnego barwnika.

Typowe stopy i wyniki anodowania na czarno

| Seria Alloy | Element podstawowy | Typowe czarne wykończenie |

|---|---|---|

| 2xxx | Miedź (Cu) | Stłumiony, czasami nierówny |

| 4xxx | Krzem (Si) | Brudny, ciemnoszary |

| 6xxx | Magnez/Krzem | Spójna, bogata czerń |

| 7xxx | Cynk (Zn) | Głęboka, bogata czerń |

Ten prosty przewodnik pomaga w wyborze najlepszego materiału. Dzięki niemu uzyskasz pożądany efekt końcowy dla swojego projektu. czarne anodowane aluminium części.

Wybór stopu zasadniczo wpływa na efekt końcowy. Jest to częsty problem, w którym pomagamy klientom w PTSMAKE. Niektóre pierwiastki zakłócają proces anodowania, uniemożliwiając uzyskanie prawdziwej, głębokiej czerni.

Wpływ określonych pierwiastków stopowych

Problem z krzemem i miedzią

Doskonałym przykładem są stopy serii 4xxx, bogate w krzem. Cząsteczki krzemu nie anodują się prawidłowo. Powoduje to powstanie nierównomiernego, brudnoszarego wykończenia zamiast czystej czerni.

Podobnie, stopy serii 2xxx zawierają wysokie poziomy miedzi. Podczas procesu anodowania miedź może powodować problemy. Te związki międzymetaliczne8 może prowadzić do nierównego lub stonowanego czarnego wykończenia. Ostateczny kolor często nie ma oczekiwanej głębi i bogactwa.

Najlepsze stopy dla czerni

Na podstawie naszych testów stop 6061 stanowi punkt odniesienia. Zapewnia on niezmiennie wysoką jakość i bogate czarne wykończenie. Jego zrównoważony skład sprawia, że idealnie nadaje się do anodowania kosmetycznego.

7075 to kolejny doskonały wybór. Często daje nieco inny, jeszcze głębszy odcień czerni. Wynika to z zawartości cynku. Wybór między 6061 a 7075 może zależeć od konkretnego efektu estetycznego, jaki chcesz osiągnąć.

| Stop | Kluczowy element stopowy | Wpływ na czarne anodowanie |

|---|---|---|

| 2024 | Miedź | Nierównomierne wchłanianie barwnika, stonowany kolor |

| 4043 | Krzem | Tworzy "brudne" ciemnoszare wykończenie |

| 6061 | Magnez, krzem | Świetnie. Spójna, bogata czerń. Standard branżowy. |

| 7075 | Cynk | Świetnie. Bardzo głęboki, czasem nieco odmienny odcień czerni. |

Wybór stopu decyduje o ostatecznym wyglądzie. Stopy krzemu i miedzi często dają szary lub stonowany kolor. Aby uzyskać prawdziwie głęboką czerń, standardem jest stop 6061, natomiast stop 7075 może zapewnić jeszcze głębszy odcień dla czarnych anodowanych elementów aluminiowych.

Jaki jest związek między grubością filmu a głębią koloru?

Grubość powłoki anodowej ma bezpośredni wpływ na ostateczną głębię koloru. Dotyczy to zwłaszcza wykończeń barwionych, takich jak czerń. Grubsza powłoka ma więcej porowatej przestrzeni.

Ta dodatkowa przestrzeń pozwala materiałowi wchłonąć więcej pigmentu barwnika. Efektem jest znacznie głębsze i bogatsze nasycenie koloru.

Aby uzyskać prawdziwie głęboką czernię anodowanego aluminium, prawie zawsze preferowana jest grubsza powłoka w klasyfikacji typu II. Aby to osiągnąć, dążymy do uzyskania określonego zakresu.

| Typ filmu | Idealna grubość dla czerni | Kolor wynikowy |

|---|---|---|

| Typ II | 18–25 mikronów | Głęboka, bogata czerń |

| Typ II | < 15 mikronów | Lżejszy, mniej nasycony |

Podczas gdy grubsza powłoka jest idealna dla wykończeń barwionych typu II, sytuacja wygląda inaczej w przypadku anodowania typu III, znanego również jako twarda powłoka. Jest to częsty powód nieporozumień wśród naszych klientów.

Wyzwanie związane z powłoką twardą typu III

Anodowanie twarde tworzy znacznie gęstszą i twardszą warstwę tlenku. Gęstość ta zapewnia doskonałą odporność na zużycie, ale stanowi wyzwanie podczas barwienia. Pory są mniejsze i mniej jednolite.

Ta zwarta struktura sprawia, że duże cząsteczki barwnika mają trudności z efektywnym i równomiernym wniknięciem w folię.

Ograniczenia i kompromisy związane z barwieniem

Jeśli powłoka typu III jest zbyt gruba, uzyskanie głębokiej, jednolitej czerni staje się prawie niemożliwe. Kolor może wydawać się wyblakły lub plamisty.

Staje się to krytycznym kompromisem. Należy znaleźć równowagę między potrzebą ekstremalnej twardości a pożądaną estetyką bogatego czarnego wykończenia. Film morfologia porów9 jest czynnikiem decydującym w tym procesie. W poprzednich projektach realizowanych w PTSMAKE pomagaliśmy klientom osiągnąć tę precyzyjną równowagę.

| Typ anodowania | Porowatość | Absorpcja barwnika | Najlepszy przykład zastosowania czerni |

|---|---|---|---|

| Typ II | Wysoka / Jednolita | Doskonały | Dekoracyjne, bogate kolory |

| Typ III | Niski / Gęsty | Ograniczone / Trudne | Wysoka odporność na zużycie |

W przypadku elementów z anodowanego aluminium o intensywnej czerni najlepsza jest grubsza powłoka typu II (18–25 µm). Jednak w przypadku powłoki typu III nadmierna grubość utrudnia absorpcję barwnika, co powoduje kompromis między twardością a głębią koloru.

Jakie istnieją zabiegi wstępne i jak wpływają one na wygląd?

Ostateczny wygląd anodowanej części jest ustalany na długo przed jej umieszczeniem w zbiorniku do anodowania. Kluczowym pierwszym krokiem są zabiegi wstępne.

Procesy te przygotowują teksturę powierzchni aluminium. Ten etap decyduje o tym, czy gotowy element będzie miał matowe, satynowe czy błyszczące wykończenie.

Mechaniczne obróbki wstępne

Metody te fizycznie zmieniają powierzchnię. Można to porównać do przygotowania płótna przed malowaniem. Obejmują one procesy takie jak piaskowanie, bębnowanie i polerowanie. Każdy z nich tworzy unikalny punkt wyjścia dla ostatecznego wyglądu.

Wstępna obróbka chemiczna

Wykorzystują one reakcje chemiczne do modyfikacji powierzchni. Mogą one wytrawiać powierzchnię, aby uzyskać matowe wykończenie, lub polerować ją chemicznie, aby uzyskać wysoki połysk i refleksyjny wygląd.

| Metoda | Typ | Wynik końcowy |

|---|---|---|

| Wysadzanie | Mechaniczny | Jednolity matowy |

| Polerowanie | Mechaniczny | Lśniący połysk |

| Trawienie alkaliczne | Chemiczny | Delikatny matowy |

| Jasne zanurzenie | Chemiczny | Lustrzany połysk |

Przyjrzyjmy się bliżej, jak działają te procesy. Zrozumienie mechanizmu działania każdego z nich jest kluczem do wyboru idealnego wykończenia dostosowanego do wymagań projektu. Zasadniczo chodzi o kontrolowanie sposobu, w jaki światło odbija się od powierzchni na poziomie mikroskopowym.

Jak metody mechaniczne kształtują powierzchnię

Techniki ścierne do uzyskania matowego wykończenia

W procesie śrutowania i bębnowania wykorzystuje się środki ścierne, które uderzają w powierzchnię. Powoduje to powstanie milionów drobnych wgnieceń, które rozpraszają światło zamiast je bezpośrednio odbijać. W rezultacie uzyskuje się bardzo jednolity, nieukierunkowany matowy wygląd. Jest to doskonały sposób na ukrycie drobnych rys lub śladów po wytłaczaniu.

Wygładzanie dla błyszczących wykończeń

Polerowanie i wygładzanie dają odwrotny efekt. Metody te fizycznie wygładzają mikroskopijne nierówności na powierzchni części. Tworzy to bardziej jednolitą płaszczyznę, umożliwiającą spójne odbijanie światła. Efektem jest jasne i błyszczące wykończenie.

Wpływ substancji chemicznych na teksturę

Tworzenie matowego wykończenia za pomocą trawienia alkalicznego

Wytrawianie alkaliczne powoduje chemiczne rozpuszczenie bardzo cienkiej zewnętrznej warstwy aluminium. Ta kontrolowana korozja tworzy delikatną, satynową teksturę. Z naszego doświadczenia w PTSMAKE wynika, że jest to popularny wybór pozwalający uzyskać spójny, ekskluzywny wygląd. czarne anodowane aluminium części.

Osiągnięcie blasku dzięki zanurzaniu w kwasie

Kwasowe wygładzanie powierzchni jest zasadniczo procesem polerowania chemicznego. Mieszanka kwasów wygładza powierzchnię poprzez szybsze rozpuszczanie mikroskopijnych wypukłości niż zagłębień. Znacznie zwiększa to powierzchnię odbicie lustrzane10, nadając jej lśniący, lustrzany połysk jeszcze przed rozpoczęciem procesu anodowania.

| Obróbka wstępna | Podstawowy mechanizm | Najlepsze dla |

|---|---|---|

| Śrutowanie | Zużycie fizyczne | Ukrywanie wad, jednolity matowy wygląd |

| Polerowanie | Wygładzanie fizyczne | Wysoki połysk, zastosowania dekoracyjne |

| Trawienie alkaliczne | Rozpuszczanie chemiczne | Satynowo matowy, ukrywający linie ekstruzji |

| Kwasowy jasny zanurzenie | Polerowanie chemiczne | Wykończenie lustrzane, silnie odbijające światło |

Obróbka wstępna ma fundamentalne znaczenie dla ostatecznego wyglądu. Metody mechaniczne polegają na fizycznym szlifowaniu lub wygładzaniu powierzchni w celu uzyskania matowego lub błyszczącego wykończenia. Obróbka chemiczna wykorzystuje trawienie w celu uzyskania satynowego wyglądu lub jasne zanurzanie w celu uzyskania lustrzanego połysku, przygotowując powierzchnię przed nałożeniem warstwy anodowej.

Czym różni się czarne anodowanie od malowania proszkowego lub lakierowania?

Przy wyborze wykończenia liczą się szczegóły. Nie chodzi tylko o wygląd. Anodowanie jest wyjątkowe. Staje się częścią aluminium, a nie tylko warstwą na jego powierzchni.

Zapewnia to doskonałą przyczepność. Znacznie poprawia również przenoszenie ciepła.

Malowanie i powlekanie proszkowe to dwie różne rzeczy. Są to powłoki nakładane na powierzchnię. Oferują one znacznie szerszą gamę kolorów. Mogą również znacznie lepiej ukrywać wady powierzchni.

Oto krótka tabela porównawcza.

| Cecha | Anodowanie na czarno | Malowanie proszkowe / malowanie |

|---|---|---|

| Przyczepność | Zintegrowany z metalem | Może się łuszczyć lub odpryskiwać |

| Transfer ciepła | Doskonały | Słaby (izolator) |

| Opcje kolorów | Ograniczony | Praktycznie nieograniczone |

| Pokrycie wad | Słaby | Od dobrego do doskonałego |

Anodowanie wykorzystuje elektrochemiczny11 proces. Proces ten przekształca powierzchnię aluminium w twardą, trwałą warstwę tlenku. Dlatego właśnie czarne anodowane aluminium część jest tak odporna na zużycie i korozję. Wykończenie jest dosłownie częścią elementu.

Farby i powłoki proszkowe są dodatkowe. Pokrywają one powierzchnię. Chociaż nowoczesne powłoki są wytrzymałe, pod wpływem naprężeń mogą się odpryskiwać lub łuszczyć. Powoduje to odsłonięcie metalu bazowego znajdującego się pod spodem.

Istotną różnicą, jaką obserwujemy w przypadku PTSMAKE, jest rozpraszanie ciepła. Warstwa anodowana jest częścią metalu. Zachowuje doskonałą przewodność cieplną. Ma to kluczowe znaczenie w przypadku takich elementów, jak radiatory lub obudowy elektroniczne.

Farby i powłoki proszkowe działają jak izolatory. Zatrzymują ciepło, co stanowi poważny problem dla elementów o krytycznym znaczeniu dla wydajności.

Jednakże, jeśli powierzchnia ma niewielkie wady kosmetyczne, dobrze sprawdza się farba lub powłoka proszkowa. Łatwo pokrywają one niewielkie rysy. Anodowanie nie ukryje tych niedoskonałości.

Praktyczny przewodnik po wyborze

| Zastosowanie | Zalecane wykończenie | Dlaczego? |

|---|---|---|

| Radiatory | Anodowanie na czarno | Doskonałe odprowadzanie ciepła. |

| Panele zewnętrzne | Malowanie proszkowe | Duża różnorodność kolorów i trwałość. |

| Części podlegające dużemu zużyciu | Anodowanie na czarno | Doskonała odporność na ścieranie. |

| Kosmetyczne osłony | Malowanie/powlekanie proszkowe | Może ukrywać niedoskonałości powierzchni. |

Wybór zależy wyłącznie od Twoich priorytetów. Anodowanie zapewnia niezrównaną trwałość i przewodność cieplną. Farba i powłoka proszkowa zapewniają elastyczność kosmetyczną, zakrywając wady i oferując nieskończoną gamę kolorów. Decyzję należy podjąć w oparciu o wymagania funkcjonalne danego zastosowania.

Jak dostosować parametry, aby uzyskać matowe lub błyszczące wykończenie?

Osiągnięcie idealnego wykończenia zaczyna się na długo przed zanurzeniem w zbiorniku do anodowania. Kluczem jest etap obróbki wstępnej. Najważniejsze jest najpierw kontrolowanie tekstury powierzchni elementu aluminiowego.

Aby uzyskać różne efekty wizualne, stosujemy różne metody przygotowania. Wybór tutaj bezpośrednio decyduje o matowym lub błyszczącym wyglądzie.

Tworzenie matowego wykończenia

Aby uzyskać nieodblaskową, matową powierzchnię, stosujemy alkaliczną kąpiel trawiącą. Wydłużenie czasu lub zwiększenie stężenia substancji chemicznej w tej kąpieli pozwala uzyskać powierzchnię o drobnej teksturze. Powoduje to rozproszenie światła, co nadaje matowy wygląd.

Osiągnięcie błyszczącego wykończenia

Aby uzyskać błyszczące, odblaskowe wykończenie, pomijamy proces trawienia. Zamiast tego stosujemy chemiczne czyszczenie lub polerowanie mechaniczne. Ten etap wygładza powierzchnię przed wprowadzeniem jej do linii anodowania.

| Typ wykończenia | Podstawowy etap wstępnej obróbki | Kluczowy parametr sterujący |

|---|---|---|

| Matowy | Wytrawianie alkaliczne | Czas / Stężenie |

| Połysk | Jasne zanurzenie / polerowanie | Pomiń etap trawienia |

To właśnie podczas obróbki wstępnej definiuje się ostateczny wygląd produktu. Wiele osób uważa, że to anodowanie decyduje o połysku, ale jest to błędne przekonanie. Proces anodowania powoduje utworzenie przezroczystej warstwy tlenku na istniejącej powierzchni. Ostatecznie więc to tekstura nadana wcześniej decyduje o wyglądzie produktu.

Nauka stojąca za połyskiem

Do powierzchni matowych

Proces ten opiera się na kontrolowanej reakcji chemicznej. [Trawienie alkaliczne]()12 Roztwór powoduje mikroskopijne zszorstkowanie powierzchni aluminium. Tworzy to niewielkie wypukłości i wgłębienia, które rozpraszają światło zamiast je bezpośrednio odbijać. Efektem jest miękkie, nieoślepiające wykończenie. Jest to bardzo popularne rozwiązanie w przypadku wysokiej klasy obudów elektronicznych z anodowanego na czarno aluminium.

Do błyszczących powierzchni

Aby uzyskać lustrzane wykończenie, musimy sprawić, aby powierzchnia była jak najbardziej gładka. Przed anodowaniem mamy do dyspozycji dwie podstawowe metody.

- Chemiczna jasna powłoka: Jest to kąpiel kwasowa. Wygładza aluminium na poziomie mikroskopowym poprzez rozpuszczanie niedoskonałości powierzchni.

- Polerowanie mechaniczne: Polega to na fizycznym wypolerowaniu części. W ten sposób uzyskuje się wyjątkowo gładką, odblaskową powierzchnię.

Z naszego doświadczenia w PTSMAKE wynika, że wybór między tymi metodami zależy od geometrii części i wymaganego poziomu połysku.

| Metoda polerowania | Najlepsze dla | Wynik |

|---|---|---|

| Chemiczna jasna powłoka | Złożone kształty, małe elementy | Jednolite, jasne i gładkie wykończenie |

| Polerowanie mechaniczne | Płaskie lub lekko zakrzywione powierzchnie | Najwyższa możliwa odbiciowość lustrzana |

Ostateczny wygląd jest ustalany przed anodowaniem części. Matowe wykończenie uzyskuje się poprzez trawienie powierzchni, natomiast wykończenie błyszczące wymaga pominięcia trawienia i zamiast tego polerowania lub zanurzenia części w kąpieli rozjaśniającej w celu uzyskania maksymalnej gładkości.

W jakich zastosowaniach idealnym wyborem jest czarne anodowane aluminium?

Wybór odpowiedniego wykończenia ma kluczowe znaczenie. Czarne anodowane aluminium nie służy wyłącznie celom estetycznym. Oferuje ono konkretne korzyści funkcjonalne w wymagających zastosowaniach.

Przyjrzyjmy się, gdzie ten materiał naprawdę się sprawdza. Chodzi o dopasowanie jego właściwości do konkretnych potrzeb Twojej aplikacji.

Kluczowe czynniki decyzyjne

Weź pod uwagę trwałość, estetykę i właściwości elektryczne. Każdy z tych czynników ma znaczenie przy podejmowaniu ostatecznej decyzji dotyczącej wyboru odpowiedniego materiału.

| Zastosowanie | Kluczowe korzyści |

|---|---|

| Elektronika wysokiej klasy | Wysokiej jakości wrażenia |

| Komponenty optyczne | Niska refleksyjność |

| Sprzęt taktyczny | Trwałość |

| Wykończenia architektoniczne | Odporność na korozję |

Pomaga to zapewnić najlepszą wydajność.

Obudowy do wysokiej klasy urządzeń elektronicznych

W przypadku elektroniki użytkowej wygląd i wrażenia dotykowe mają kluczowe znaczenie. Czarne anodowane aluminium zapewnia eleganckie, wysokiej jakości wykończenie, które jest przyjemne w dotyku.

Co ważniejsze, warstwa anodowa jest izolatorem elektrycznym. Zapobiega to zwarciom wewnątrz urządzeń, takich jak laptopy lub wzmacniacze audio. Jest to wybór zarówno funkcjonalny, jak i estetyczny.

Sprzęt optyczny i taktyczny

W optyce kontrolowanie światła ma ogromne znaczenie. Matowa czarna powierzchnia charakteryzuje się bardzo niskim współczynnikiem odbicia. Jest to niezbędne w przypadku obudów kamer i instrumentów naukowych, aby zapobiec rozpraszaniu światła.

Barwnik użyty w procesie może znacząco wpływać na właściwości termiczne materiału. emisyjność13. Ta właściwość ma kluczowe znaczenie dla komponentów, które muszą skutecznie zarządzać promieniowaniem cieplnym.

W przypadku sprzętu taktycznego kluczowe znaczenie mają trwałość i niewidoczność. Twarda, nieodblaskowa powierzchnia jest odporna na zarysowania i zużycie. Nie odbija promieni słonecznych, co ma kluczowe znaczenie w zastosowaniach wojskowych lub policyjnych.

Zastosowania architektoniczne

Czarne anodowane aluminium doskonale nadaje się również do użytku na zewnątrz. W PTSMAKE wykorzystaliśmy je do produkcji ram okiennych i ozdobnych listew wykończeniowych. Powłoka anodowa chroni aluminium przed korozją i degradacją pod wpływem promieniowania UV.

Oto krótkie porównanie jego funkcji w różnych aplikacjach.

| Cecha | Elektronika | Optyka | Taktyczny | Architektura |

|---|---|---|---|---|

| Podstawowa potrzeba | Estetyka i izolacja | Niska refleksyjność | Trwałość i dyskrecja | Odporność na korozję |

| Odporność na zużycie | Wysoki | Umiarkowany | Bardzo wysoka | Wysoki |

| Wpływ na koszty | Umiarkowany | Niski | Niski | Umiarkowany |

Podsumowując, czarne anodowane aluminium jest materiałem wszechstronnym. Jego wybór zależy od potrzeb, takich jak izolacja elektryczna, niska refleksyjność światła, wytrzymałość lub odporność na korozję. Chodzi o połączenie funkcji i formy w celu uzyskania optymalnej wydajności w projekcie.

Jak należy zaprojektować część, aby proces anodowania zakończył się sukcesem?

Udane anodowanie zaczyna się na desce kreślarskiej. Nie jest to tylko wykończenie, ale proces elektrochemiczny. Wybory projektowe mają bezpośredni wpływ na ostateczną jakość.

Kluczowe znaczenie ma rozważenie kwestii "projektowania pod kątem produkcji" (DFM). Kilka prostych zasad może zapobiec poważnym problemom w przyszłości. Poniższe kroki zapewniają jednolitą, trwałą powłokę.

Kluczowe kwestie projektowe

Dobry projekt pozwala uniknąć typowych wad anodowania. Skup się na geometrii, powierzchniach i punktach uchwytu. Dotyczy to zwłaszcza produktów bez skazy. czarne anodowane aluminium zakończyć.

| Obszar projektowania | Wytyczne |

|---|---|

| Narożniki wewnętrzne | Używaj dużych promieni, unikaj ostrych kątów. |

| Profile zamknięte | Dodaj otwory odprowadzające płyny. |

| Duże powierzchnie | Rozbij je lub dodaj teksturę. |

| Obsługa części | Określ dopuszczalne lokalizacje regałów. |

Te niewielkie poprawki mają ogromne znaczenie. Zapobiegają one problemom takim jak przypalanie, powstawanie plam i nierówności koloru. W PTSMAKE już na wczesnym etapie doradzamy klientom w tych kwestiach.

Zagłębiając się w temat, przyjrzyjmy się, dlaczego te zasady mają znaczenie. Anodowanie polega na zanurzeniu części w kąpieli chemicznej i podłączeniu prądu elektrycznego. Kształt części decyduje o tym, jak przepływa prąd i ciecz.

Unikanie ostrych narożników wewnętrznych

Ostre narożniki wewnętrzne stanowią poważny problem. Mogą one uniemożliwić równomierne rozprowadzenie prądu elektrycznego. Powoduje to powstawanie cienkich lub niepowlekanych miejsc. Wynika to z tak zwanego efektu Efekt klatki Faradaya14.

Z drugiej strony, ostre narożniki zewnętrzne przyciągają zbyt duży prąd. Może to spowodować "spalenie" powłoki, prowadząc do kruchości, odbarwienia i nadmiernego nagromadzenia materiału. Zalecamy minimalny promień 0,5 mm.

Projektowanie systemów odwadniających

W częściach pustych lub głębokich otworach ślepych mogą gromadzić się chemikalia procesowe. Jeśli płyny te nie zostaną usunięte, później będą wyciekać. Powoduje to powstawanie brzydkich plam i psuje wykończenie.

Dodanie niewielkich, strategicznie rozmieszczonych otworów drenażowych pozwala na odprowadzenie tych płynów. Ten prosty zabieg zapewnia czystą, jednolitą powierzchnię po obróbce.

Zarządzanie dużymi, płaskimi powierzchniami

Duże, płaskie powierzchnie stanowią wyzwanie pod względem jednolitości koloru. Wzmacniają one nawet niewielkie różnice w procesie anodowania. Może to skutkować pojawieniem się plam lub smug.

Aby tego uniknąć, warto rozważyć dodanie subtelnych tekstur. Pomocne jest również rozbicie powierzchni za pomocą rowków lub żeberek. Rozprasza to światło i sprawia, że różnice w kolorze są mniej widoczne.

| Zła praktyka projektowa | Dobre praktyki projektowe |

|---|---|

| Ostre narożniki wewnętrzne/zewnętrzne | Minimalny promień 0,5 mm |

| Uszczelnione puste przestrzenie | Małe otwory drenażowe/wentylacyjne |

| Duże, gładkie, płaskie powierzchnie | Teksturowane lub popękane powierzchnie |

| Nie określono punktu mocowania regału | Punkty mocowania na obszarach niekosmetycznych |

Projektując z myślą o anodowaniu, unikasz typowych pułapek. Proste poprawki, takie jak dodanie promieni, otworów drenażowych i określenie punktów mocowania, zapewniają wysoką jakość i spójne wykończenie. Ta przezorność pozwala zaoszczędzić czas, ograniczyć przeróbki i obniżyć ogólne koszty.

Jak zapewnić spójność koloru na elementach o złożonej geometrii?

Obecne rabowanie jest poważnym problemem. Występuje ono, gdy prąd wybiera najłatwiejszą drogę. Powoduje to powstanie zagłębień z cieńszą powłoką.

W rezultacie kolor jest jaśniejszy i niejednolity. Problem ten jest bardzo widoczny na elementach o skomplikowanych kształtach. Dotyczy to zwłaszcza głębokiej czerni anodowanego aluminium.

Musimy kontrolować przebieg prądu. Strategiczne rozmieszczenie regałów i katod pomocniczych ma kluczowe znaczenie dla uzyskania jednolitego wykończenia.

| Wyzwanie | Wpływ na kolor |

|---|---|

| Obecne rabunki | Jaśniejsze, nierówne odcienie |

| Geometria złożona | Podkreśla niespójności |

Aby zapobiec rabunkowi prądu, potrzebujemy inteligentnych narzędzi. Zapewniają one równomierny rozkład prądu na całej powierzchni elementu. Jest to niezbędne do uzyskania jednolitego wykończenia.

Strategiczne regały to Twoja pierwsza linia obrony

W PTSMAKE wiemy, że regał to coś więcej niż tylko miejsce do przechowywania części. Jego orientacja decyduje o przepływie prądu. Umieszczamy części tak, aby zminimalizować obszary ekranowane. Zapobiega to "kradzieży" prądu z jednego obszaru do drugiego. Każda część otrzymuje sprawiedliwą porcję energii elektrycznej.

Wykorzystanie katod pomocniczych do precyzyjnych zastosowań

W przypadku bardzo złożonych geometrii regały nie zawsze są wystarczające. Korzystamy z tak zwanych katody pomocnicze15. Są to dodatkowe przewodniki umieszczone w pobliżu zagłębień. Prowadzą one prąd do trudno dostępnych miejsc. Dzięki temu głębokie zagłębienia uzyskują taką samą grubość powłoki jak powierzchnie zewnętrzne.

Rola konsekwentnego mieszania

Wreszcie, ruch ma kluczowe znaczenie. Stosujemy ciągłe mieszanie zarówno w zbiornikach do anodowania, jak i barwienia. Dzięki temu substancje chemiczne są równomiernie wymieszane. Zapobiega to miejscowemu wyczerpaniu się substancji wokół części, co ma kluczowe znaczenie dla równomiernego wchłaniania koloru.

| Technika | Podstawowa funkcja |

|---|---|

| Strategiczne regały | Zoptymalizuj orientację części, aby uzyskać równomierny przepływ prądu. |

| Katody pomocnicze | Dostarczaj prąd do trudno dostępnych miejsc |

| Mieszanie w zbiorniku | Utrzymuj jednolite stężenie chemiczne |

Osiągnięcie jednolitego koloru na złożonych elementach wymaga kontroli prądu elektrycznego. Dzięki strategicznemu rozmieszczeniu elementów, dodatkowym katodom i ciągłemu mieszaniu zawartości zbiornika eliminujemy straty prądu, zapewniając za każdym razem nieskazitelne i spójne wykończenie.

Jakie są nowe technologie w zakresie wykańczania czarnego aluminium?

Przyszłość wykończeń z czarnego aluminium wygląda ekscytująco. Wykraczamy poza tradycyjne metody barwienia.

Nowe technologie zapewniają większą trwałość i stabilność kolorów. Ma to kluczowe znaczenie w przypadku zastosowań wymagających wysokiej wydajności.

Kluczowe technologie przyszłości

Wyróżniają się dwie metody: barwienie elektrolityczne i plazmowe utlenianie elektrolityczne (PEO). Obie oferują wyjątkowe zalety w zakresie tworzenia trwałych czarnych wykończeń. Stanowią one znaczący krok naprzód.

| Technologia | Podstawowa zaleta | Wynik końcowy |

|---|---|---|

| Barwienie elektrolityczne | Doskonała odporność na światło | Stabilny czarny/brązowy |

| PEO | Ekstremalna twardość | Warstwa ceramiczna |

Postępy te zmieniają nasze podejście do trwałych metod obróbki powierzchni.

Dążenie do lepszej wydajności napędza innowacje w dziedzinie wykańczania powierzchni. Standardowy czarny barwnik do anodowania może z czasem blaknąć, zwłaszcza pod wpływem promieniowania UV. Jest to problem, w którego rozwiązaniu pomogliśmy naszym klientom.

Barwienie elektrolityczne: krok naprzód

Barwienie elektrolityczne, czyli dwuetapowe anodowanie, rozwiązuje problem blaknięcia. Zamiast barwników organicznych osadzamy stabilne sole metaliczne w porach anodowych. W ten sposób powstaje czarny kolor, który jest częścią samej powłoki. Efektem jest niezwykle odporne na światło wykończenie.

Elektrolityczne utlenianie plazmowe (PEO)

Aby uzyskać najwyższą twardość, poszukujemy nowych procesów. Jednym z najbardziej obiecujących jest elektrolityczne utlenianie plazmowe16. Przekształca powierzchnię aluminium w twardą warstwę przypominającą ceramikę. W naszych testach wykończenie to zapewnia doskonałą odporność na zużycie i korozję w porównaniu z tradycyjnym anodowaniem twardym.

Proces ten jest idealny dla elementów stosowanych w trudnych warunkach mechanicznych lub chemicznych. Uzyskane czarne wykończenie to nie tylko kolor, ale także funkcjonalna warstwa ochronna. Uważamy, że jest to przełomowe rozwiązanie dla elementów o krytycznym znaczeniu.

| Cecha | Anodowanie twarde typu III | Elektrolityczne utlenianie plazmowe (PEO) |

|---|---|---|

| Twardość (HV) | 400-700 | 1200-2000 |

| Odporność na zużycie | Dobry | Doskonały |

| Proces | Elektroliza standardowa | Mikrołuk wysokiego napięcia |

| Najlepsze dla | Ogólne części zużywające się | Ekstremalne zużycie, zastosowania w wysokich temperaturach |

Nowe technologie rewolucjonizują wykańczanie czarnego aluminium. Barwienie elektrolityczne zapewnia niezrównaną odporność na promieniowanie UV, a PEO tworzy niezwykle twardą powierzchnię przypominającą ceramikę. Metody te zapewniają doskonałą trwałość i wydajność w wymagających zastosowaniach, znacznie wykraczając poza tradycyjne techniki barwienia.

Uzyskaj szybką wycenę czarnego anodowanego aluminium | PTSMAKE

Chcesz wzbogacić swój kolejny projekt o czarne anodowane aluminium? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, szczegółową wycenę — od prototypu po produkcję. Nasze doświadczenie gwarantuje precyzję, spójność i niezawodność Twoich kluczowych komponentów. Wyślij zapytanie już teraz i doświadcz światowej klasy partnerstwa produkcyjnego!

Dowiedz się, jak te mikroskopijne cząsteczki mogą wpływać na ostateczne wykończenie i działanie Twojego produktu. ↩

Dowiedz się, w jaki sposób uzyskuje się spójność koloru w przypadku elementów anodowanych na czarno, aby uzyskać nieskazitelne wykończenie. ↩

Zrozum, jak ta właściwość wpływa na długotrwały wygląd i trwałość barwionych elementów. ↩

Zrozum proces anodowania, aby dokonywać świadomych wyborów dotyczących wykańczania materiałów. ↩

Dowiedz się, w jaki sposób ten proces elektrochemiczny zasadniczo poprawia właściwości powierzchniowe aluminium i innych metali. ↩

Zrozum, jak mikroskopijna tekstura wpływa na właściwości wizualne i funkcjonalne gotowych części. ↩

Dowiedz się więcej o tym zaawansowanym procesie barwienia, który zapewnia doskonałą trwałość i odporność na blaknięcie. ↩

Dowiedz się, jak te mikroskopijne struktury stopu wpływają na ostateczną jakość powierzchni i właściwości użytkowe. ↩

Zrozumienie mikroskopijnej struktury powłok anodowych i jej wpływu na możliwości wykończenia. ↩

Poznaj fizykę stojącą za wykończeniami lustrzanymi i dowiedz się, jak wpływają one na atrakcyjność wizualną Twoich części. ↩

Zrozum, jak ten proces tworzy niezwykle twardą, ochronną warstwę tlenku glinu. ↩

Dowiedz się więcej o reakcjach chemicznych i środkach kontroli stosowanych w tej niezbędnej obróbce powierzchniowej. ↩

Zrozum, jak ta właściwość powierzchni wpływa na zarządzanie temperaturą w projektach elektronicznych i optycznych. ↩

Dowiedz się, jak pola elektryczne wpływają na powłoki w ciasnych narożnikach i zagłębieniach. ↩

Dowiedz się, w jaki sposób te specjalistyczne narzędzia umożliwiają precyzyjne powlekanie w naszych zaawansowanych procesach anodowania. ↩

Poznaj proces mikro-łukowy, który tworzy tę niezwykle twardą, ceramiczną powierzchnię na aluminium. ↩