Niestandardowe systemy chłodzenia cieczą zawodzą, gdy firmy wybierają niewłaściwy projekt lub producenta zimnej płyty. Wielu inżynierów boryka się z opóźnieniami, słabą wydajnością termiczną i problemami z niezawodnością, które zagrażają całemu systemowi chłodzenia i harmonogramowi projektu.

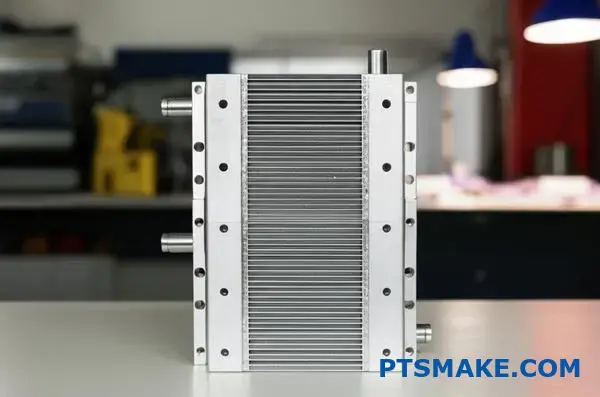

PTSMAKE produkuje niestandardowe płyty chłodnicze przy użyciu precyzyjnej obróbki CNC i zaawansowanych technik produkcyjnych, dostarczając niezawodne rozwiązania chłodzenia cieczą od prototypu do produkcji dla wysokowydajnych zastosowań w przemyśle lotniczym, elektronicznym i motoryzacyjnym.

Niezależnie od tego, czy potrzebujesz podstawowych konstrukcji serpentynowych, czy złożonych geometrii mikrokanałowych, właściwy wybór zimnej płyty zależy od konkretnych wymagań dotyczących strumienia ciepła, ograniczeń materiałowych i celów wydajnościowych. Niniejszy przewodnik obejmuje kluczowe decyzje, przed którymi staniesz podczas projektowania kolejnego systemu chłodzenia cieczą.

Jakie są główne rodzaje metod produkcji blach na zimno?

Wybór odpowiedniej metody produkcji zimnej płyty ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność, koszty i niezawodność systemu. Wybór zależy wyłącznie od konkretnych potrzeb termicznych i mechanicznych.

Przyjrzyjmy się typowym opcjom skutecznego chłodzenia cieczą na zimnej płycie.

Kluczowe podejścia do produkcji

Każda metoda ma unikalne kompromisy. Zrozumienie ich jest pierwszym krokiem do zoptymalizowanego projektu.

| Metoda | Prostota | Typowy koszt |

|---|---|---|

| Obrabiane/wiercone | Wysoki | Niski |

| Rurka w płytce | Średni | Niski-średni |

| Zespół lutowany | Niski | Wysoki |

| Spawanie tarciowe z przemieszaniem | Średni | Wysoki |

To proste porównanie pomoże dokonać wstępnego wyboru.

Głębsze zanurzenie w technikach produkcji

Wybór odpowiedniej techniki wymaga bliższego przyjrzenia się szczegółom. Z mojego doświadczenia wynika, że to aplikacja dyktuje najlepszą ścieżkę rozwoju.

Obrabiane i wiercone płyty

Jest to najbardziej podstawowe podejście. Prosta ścieżka płynu jest wiercona w litej metalowej płycie. Jest to opłacalne w przypadku prototypów i produkcji małoseryjnej. Jednak jego wydajność termiczna jest ograniczona. Najlepiej sprawdza się w zastosowaniach o niskiej gęstości ciepła.

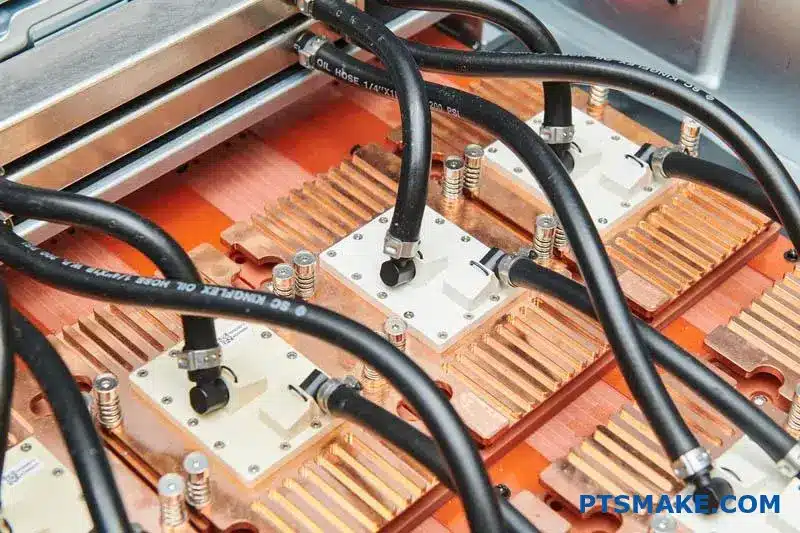

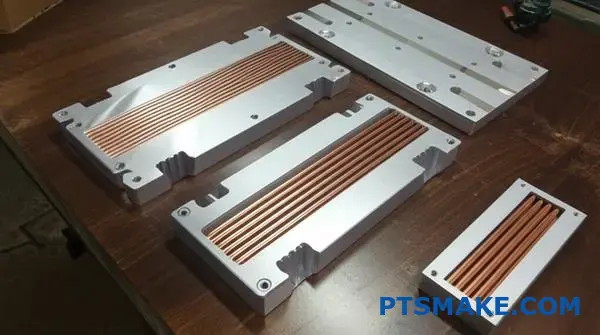

Konstrukcje typu rurka w płytce

Tutaj osadzamy rurki w wyfrezowanym kanale w płycie bazowej. Metoda ta zapewnia lepszy kontakt termiczny i wydajność niż zwykła wywiercona płyta. Jakość połączenia między rurką a płytą ma kluczowe znaczenie dla wydajności.

Zespoły lutowane i spawane

W przypadku wysokowydajnego chłodzenia cieczą, lutowane zespoły są często najlepszym wyborem. Pozwalają one na tworzenie złożonych wewnętrznych struktur żeber, maksymalizując powierzchnię wymiany ciepła. W tym przypadku lutowanie1 tworzy silne, szczelne połączenie metalurgiczne. W PTSMAKE skupiamy się na integralności połączeń, aby zapewnić maksymalną niezawodność.

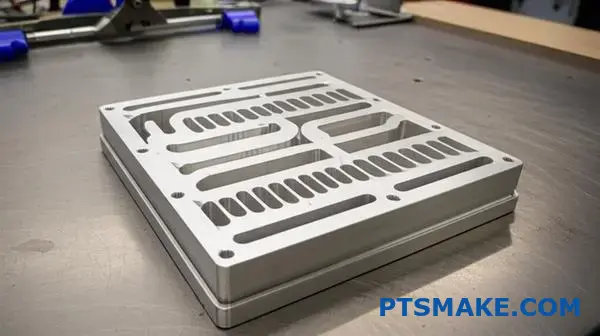

Zgrzewanie tarciowe z przemieszaniem (FSW)

FSW to proces łączenia w stanie stałym. Wytwarza wyjątkowo mocne i wolne od pustych przestrzeni połączenia bez topienia materiału bazowego. Dzięki temu idealnie nadaje się do zastosowań o wysokiej niezawodności, w których nieszczelności nie wchodzą w grę.

| Cecha | Obrobiony | Rurka w płytce | Lutowane | FSW |

|---|---|---|---|---|

| Wydajność termiczna | Niski | Średni | Wysoki | Bardzo wysoka |

| Ryzyko wycieku | Niski | Średni | Niski | Bardzo niski |

| Elastyczność projektowania | Niski | Średni | Wysoki | Wysoki |

Wybór idealnej metody wymaga starannej analizy kompromisów.

Każda metoda produkcji zimnych płyt oferuje unikalną równowagę między kosztami, wydajnością i niezawodnością. Od prostych płyt wierconych do prototypów po zaawansowane FSW do krytycznych zastosowań, właściwy wybór zapewnia wydajną i bezpieczną pracę systemu.

Czym różnią się konstrukcje kanałów wewnętrznych (serpentynowe vs. równoległe)?

Podczas projektowania chłodzenia cieczą na zimnej płycie, kluczowy jest wewnętrzny układ kanałów. Dwie najpopularniejsze ścieżki to serpentynowa i równoległa. Każda z nich ma swoje zalety i wady.

Konstrukcja serpentynowa wykorzystuje jeden długi, kręty kanał. Wymusza to dużą prędkość przepływu płynu, co doskonale sprawdza się w przypadku wymiany ciepła. Powoduje to jednak również znaczny spadek ciśnienia.

Z kolei konstrukcja równoległa dzieli przepływ na wiele krótszych kanałów. Drastycznie zmniejsza to spadek ciśnienia. Wiąże się to jednak z innymi zagrożeniami.

Porównajmy je bezpośrednio.

| Cecha | Serpentine Design | Projektowanie równoległe |

|---|---|---|

| Ścieżka płynu | Pojedynczy, długi kanał | Wiele krótkich kanałów |

| Prędkość | Wysoki | Niski |

| Spadek ciśnienia | Wysoki | Niski |

| Transfer ciepła | Doskonały | Dobry |

Wybór odpowiedniego projektu wymaga zrównoważenia kompromisów. Jest to krytyczna decyzja w każdym projekcie chłodzenia cieczą.

Serpentynowy kompromis

Długa, pojedyncza ścieżka konstrukcji serpentynowej zapewnia, że cały płyn pokonuje tę samą odległość. Gwarantuje to stały przepływ i rozkład temperatury wzdłuż kanału. Wysoka prędkość usuwa termiczną warstwę graniczną, zwiększając transfer ciepła. Wiąże się to jednak z koniecznością zastosowania mocniejszej pompy w celu przezwyciężenia wysokiego spadku ciśnienia.

Równoległa sytuacja

Równoległa konstrukcja zapewnia łatwą ścieżkę dla chłodziwa, wymagając mniej od pompy. Jest to ogromna korzyść dla wydajności systemu. Płyn będzie jednak naturalnie preferował ścieżki o najmniejszym oporze. Może to prowadzić do tego, że niektóre kanały będą miały mniejszy przepływ niż inne. Ta kwestia nieprawidłowa dystrybucja przepływu2 mogą tworzyć hotspoty i obniżać wydajność chłodzenia, problem, który pomogliśmy rozwiązać wielu klientom w PTSMAKE.

Konstrukcje hybrydowe: Najlepsze z obu światów

Aby zrównoważyć te czynniki, często opracowujemy projekty hybrydowe. Mogą one obejmować połączenie sekcji równoległych i serpentynowych. Na przykład, projekt może dzielić przepływ na kilka ścieżek serpentynowych, które biegną równolegle. Takie podejście pomaga zarządzać spadkiem ciśnienia przy jednoczesnym utrzymaniu dobrej prędkości i dystrybucji przepływu.

| Typ projektu | Podstawowa zaleta | Główna wada | Najlepsze dla... |

|---|---|---|---|

| Serpentyna | Wysoki transfer ciepła | Wysoki spadek ciśnienia | Komponenty o wysokim strumieniu ciepła |

| Równoległy | Niski spadek ciśnienia | Ryzyko nieprawidłowej dystrybucji | Systemy niskociśnieniowe |

| Hybryda | Zrównoważona wydajność | Bardziej złożona konstrukcja | Zoptymalizowane, specyficzne aplikacje |

Wybór pomiędzy serpentynową, równoległą lub hybrydową konstrukcją nie jest arbitralny. Zależy on całkowicie od konkretnych obciążeń termicznych systemu, budżetu ciśnieniowego i celów wydajnościowych. Każda konstrukcja oferuje inną równowagę charakterystyk wydajności.

Kiedy miedź jest lepszym wyborem niż aluminium w przypadku płyt chłodniczych?

Wybór między miedzią a aluminium to nie tylko kwestia właściwości materiału. Chodzi o konkretne wymagania aplikacji.

Scenariusze wysokiej wydajności

Miedź jest mistrzem w sytuacjach wysokiego strumienia ciepła. Jej doskonała przewodność cieplna pozwala na szybkie odprowadzanie ciepła. Ma to kluczowe znaczenie dla wydajnej elektroniki.

Ograniczenia dotyczące kosztów i wagi

Aluminium jest lżejsze i bardziej opłacalne. Jest często wybierane do zastosowań, w których liczy się waga. Lub w projektach o ograniczonym budżecie, gdzie obciążenia cieplne są umiarkowane.

Oto szybkie porównanie:

| Cecha | Miedź | Aluminium |

|---|---|---|

| Przewodność cieplna | ~400 W/m-K | ~235 W/m-K |

| Gęstość | Wysoki | Niski |

| Koszt | Wyższy | Niższy |

| Najlepsze dla | Wysoki strumień ciepła | Wrażliwość na wagę/koszty |

Głębsze wnikanie w potrzeby aplikacji

Termin "wysoki strumień ciepła" oznacza dużą ilość energii cieplnej skoncentrowanej na małym obszarze. Pomyślmy o nowoczesnych procesorach, kartach graficznych lub diodach laserowych. Tutaj ciepło musi być rozprowadzane i usuwane natychmiast, aby uniknąć uszkodzeń.

Zdolność miedzi do rozprowadzania tego ciepła zapobiega powstawaniu szkodliwych gorących punktów. Jest to główny powód, dla którego jest ona wybierana do wymagających systemów chłodzenia cieczą.

Kompatybilność materiałowa

Jednak miedź nie jest prostą modernizacją typu drop-in. Należy wziąć pod uwagę całą pętlę chłodzenia cieczą. Mieszanie miedzi z częściami aluminiowymi może powodować poważne problemy. Wynika to z potencjalnej korozji w przypadku zastosowania niewłaściwego chłodziwa. Zawsze zalecamy klientom sprawdzenie pełnej kompatybilności systemu.

Niski odporność termiczna3 jest ostatecznym celem. Wybór materiału jest ogromną częścią skutecznego osiągnięcia tego celu.

Podejście hybrydowe

Czasami najlepszym rozwiązaniem jest połączenie obu materiałów. Na przykład, osadzenie miedzianych rurek w aluminiowej płycie chłodniczej zapewnia równowagę. Zapewnia ukierunkowane chłodzenie o wysokiej wydajności, jednocześnie zarządzając ogólną wagą i kosztami.

Poniższa tabela przedstawia typowe pary i rozważania:

| Cold Plate | Inne komponenty | Kluczowe aspekty |

|---|---|---|

| Miedź | Miedź/Mosiądz | Idealny dla maksymalnej wydajności |

| Aluminium | Aluminium | Opłacalność, unikanie mieszania metali |

| Miedź | Aluminium | Wymaga specjalnych inhibitorów korozji w płynie chłodzącym |

W poprzednich projektach w PTSMAKE dokładna analiza systemu zawsze zapobiegała kosztownym przyszłym awariom.

Decyzja zależy od starannego kompromisu. Należy zrównoważyć wydajność cieplną z wagą, kosztami i kompatybilnością materiałową. Miedź przoduje w przenoszeniu ciepła, ale aluminium oferuje praktyczne zalety w wielu zastosowaniach. Równowaga ta jest kluczem do udanego projektu chłodzenia cieczą.

Jakie są kompromisy między różnymi rodzajami chłodziwa?

Wybór odpowiedniego płynu chłodzącego ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność i trwałość systemu. Nie chodzi tylko o to, co chłodzi najlepiej.

Należy wziąć pod uwagę koszty, bezpieczeństwo i kompatybilność ze sprzętem. Każda opcja ma swoje wady i zalety.

Kluczowe kategorie płynów chłodzących

Woda dejonizowana (DI)

Woda DI zapewnia doskonałą wydajność termiczną. Z czasem może jednak powodować korozję i sprzyjać rozwojowi biologicznemu, jeśli nie jest odpowiednio uzdatniana.

Mieszaniny wody i glikolu

Mieszaniny te zapewniają doskonałą ochronę przed zamarzaniem. Hamują również korozję, ale nieznacznie zmniejszają wydajność chłodzenia w porównaniu do czystej wody DI.

Płyny dielektryczne

Są one nieprzewodzące. Dzięki temu idealnie nadają się do bezpośredniego kontaktu z elektroniką. Jednak ich wydajność termiczna jest ogólnie niższa.

| Typ chłodziwa | Kluczowa zaleta | Kluczowa wada |

|---|---|---|

| Woda dejonizowana | Najwyższa wydajność termiczna | Ryzyko korozyjne / biologiczne |

| Woda-Glikol | Ochrona przed zamarzaniem/korozją | Niższa wydajność |

| Płyn dielektryczny | Izolacja elektryczna | Najniższa wydajność |

Dokonanie właściwego wyboru wymaga zrównoważenia tych kompromisów. Jest to częsty temat dyskusji w naszych projektach w PTSMAKE. Przydatnym narzędziem jest matryca decyzyjna.

Tworzenie matrycy decyzyjnej

Ta matryca pomaga wyjaśnić priorytety. Odwzorowuje właściwości chłodziwa w odniesieniu do konkretnych potrzeb projektu, takich jak te dotyczące Chłodzenie cieczą z zimnej płyty system.

Podstawowe czynniki decyzyjne

- Zakres temperatur: Czy system będzie narażony na zamarzanie? To natychmiast wskazuje na mieszankę glikolu.

- Koszt: Początkowo woda DI jest niedroga. Konserwacja i dodatki mogą jednak zwiększyć koszty długoterminowe. Płyny dielektryczne są najdroższą opcją.

- Potrzeby elektryczne: Jeśli płyn chłodzący może dotknąć elektroniki, jedynym bezpiecznym wyborem jest płyn dielektryczny. W niektórych zastosowaniach nie podlega to negocjacjom. Płyn lepkość4 wpływa również na wybór pompy i pobór mocy.

Z naszego doświadczenia wynika, że prosty wykres pomaga klientom wyraźnie zwizualizować te kompromisy. Usuwa niejasności z procesu podejmowania decyzji.

| Czynnik | Woda dejonizowana | Woda-Glikol | Płyn dielektryczny |

|---|---|---|---|

| Temperatura pracy. | 0°C do 100°C | -50°C do 120°C | -80°C do 200°C+ |

| Koszt względny | Niski | Średni | Wysoki |

| Ryzyko elektryczne | Wysoki (jeśli zanieczyszczony) | Wysoki | Bardzo niski |

| Thermal Perf. | Doskonały | Dobry | Uczciwy |

Wybór chłodziwa wymaga zrównoważenia wydajności termicznej z bezpieczeństwem operacyjnym i budżetem. Specyficzne potrzeby aplikacji - od zakresu temperatur po ryzyko elektryczne - określą idealny płyn, zapewniając niezawodność i wydajność systemu.

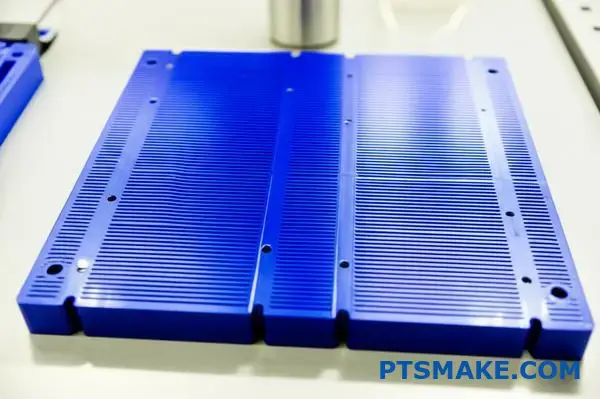

Co odróżnia mikrokanałową płytę chłodniczą od standardowej?

Mikrokanałowe płyty chłodnicze stanowią znaczący postęp w dziedzinie Chłodzenie cieczą z zimnej płyty. Ich główną cechą są niezwykle małe kanały płynów.

Definiowanie "mikro"

Kanały te mają średnicę hydrauliczną zazwyczaj poniżej 1 milimetra. Ten niewielki rozmiar jest kluczem do ich wydajności.

Tworzy to niezwykle wysoki stosunek powierzchni do objętości. Maksymalizuje to kontakt chłodziwa z powierzchnią płyty.

Ten doskonały kontakt prowadzi do bardzo wysokiego współczynnika przenikania ciepła. Dzięki temu idealnie nadają się do usuwania intensywnego, skoncentrowanego ciepła.

| Cecha | Mikrokanałowa płyta chłodząca | Standardowa płyta chłodnicza |

|---|---|---|

| Rozmiar kanału | < 1 mm | > 1 mm |

| Powierzchnia | Bardzo wysoka | Umiarkowany |

| Transfer ciepła | Doskonały | Dobry |

| Najlepsze dla | Wysoki strumień ciepła | Przeznaczenie ogólne |

Technologia ta jest idealna do wymagających zastosowań. Pomyśl o diodach laserowych lub wysokowydajnych procesorach, w których zarządzanie ciepłem ma kluczowe znaczenie.

Fizyka stojąca za wydajnością

Sekretem mocy mikrokanałowej płyty chłodzącej jest jej fizyka. Ogromna powierzchnia wewnętrzna pozwala na szybką absorpcję ciepła. Ciepło szybko przemieszcza się z urządzenia do cieczy chłodzącej.

Struktura ta znacznie zwiększa współczynnik przenikania ciepła. W projektach, nad którymi pracowaliśmy, może to sprawić, że chłodzenie będzie kilkakrotnie bardziej efektywne niż w przypadku standardowych konstrukcji o tej samej powierzchni. Jest to krytyczny czynnik dla nowoczesnych Chłodzenie cieczą z zimnej płyty systemy.

Wyzwanie produkcyjne

Tworzenie tych kanałów nie jest jednak proste. Wymaga niezwykłej precyzji. Kanały muszą być jednolite, aby zapewnić stały przepływ i zapobiec zatorom. W tym miejscu nasza wiedza specjalistyczna w zakresie precyzyjnej obróbki CNC w PTSMAKE staje się kluczowa.

Główny kompromis: spadek ciśnienia

Ma to jednak istotną wadę: spadek ciśnienia. Wymuszanie przepływu cieczy przez tak małe kanały powoduje wysoki opór. Przypomina to picie gęstego koktajlu mlecznego przez bardzo wąską słomkę. Efektywny średnica hydrauliczna5 bezpośrednio wpływa na ten opór.

Oznacza to, że potrzebna jest mocniejsza pompa. Mocniejsza pompa zużywa więcej energii. Może również zwiększyć hałas i złożoność ogólnego projektu systemu, co należy uwzględnić na wczesnym etapie.

| Aspekt | Przewaga | Wada |

|---|---|---|

| Wydajność | Doskonałe rozpraszanie ciepła | - |

| Wpływ systemu | Kompaktowa, wydajna konstrukcja | Wymaga wydajnej pompy |

| Zużycie energii | - | Wyższe zużycie energii przez pompę |

| Koszt | - | Potencjalnie wyższy koszt systemu |

Mikrokanałowe płyty chłodzące oferują niezrównane chłodzenie dla urządzeń o wysokim strumieniu ciepła. Jednak wydajność ta wiąże się ze znacznym spadkiem ciśnienia. Ten kompromis wymaga starannego rozważenia w ogólnym projekcie systemu, równoważąc potrzeby chłodzenia z mocą pompy i wydajnością energetyczną.

Jakie są zastosowania drukowanych w 3D płyt chłodniczych?

Produkcja addytywna naprawdę zmienia oblicze zimnych płyt. Pozwala nam tworzyć projekty, które są po prostu niemożliwe przy użyciu tradycyjnych metod obróbki.

Możemy teraz budować wysoce zoptymalizowane struktury wewnętrzne. Takie podejście znacznie zwiększa wydajność termiczną. Pomyśl o skomplikowanych siatkach lub złożonych kanałach.

Te geometrie są idealne do szybkiego prototypowania. Pasują również do aplikacji o nietypowych kształtach. Tutaj maksymalna wydajność jest głównym celem. To sprawia, że druk 3D jest potężnym narzędziem dla zaawansowanych Chłodzenie cieczą z zimnej płyty.

| Cecha | Obróbka tradycyjna | Druk 3D (AM) |

|---|---|---|

| Geometria | Proste, proste kanały | Złożone, organiczne kształty |

| Prototypowanie | Powolny, wysoki koszt konfiguracji | Szybkość i opłacalność |

| Personalizacja | Ograniczony | Wysoka elastyczność |

| Wydajność | Standard | Zoptymalizowane pod kątem konkretnych potrzeb |

Druk 3D lub produkcja addytywna uwalnia niesamowitą swobodę projektowania. Nie jesteśmy już ograniczeni tym, co może wyciąć maszyna CNC. Otwiera to drzwi do doskonałych rozwiązań zarządzania ciepłem dla naszych klientów.

Jedną z kluczowych zalet jest tworzenie kanałów konforemnych. Kanały te precyzyjnie dopasowują się do kształtu źródła ciepła. Minimalizuje to odległość, jaką musi pokonać ciepło. Taka konstrukcja drastycznie poprawia wydajność chłodzenia. Jest to prawdziwie niestandardowe rozwiązanie dla ciepła.

Badamy również złożone struktury wewnętrzne, takie jak siatki. A żyroid6 jest świetnym przykładem. Jest to potrójnie okresowa minimalna powierzchnia. Oferuje ogromną powierzchnię w małej objętości, co oznacza znacznie lepszy transfer ciepła.

Technologia ta jest idealna do szybkiego prototypowania. W poprzednich projektach w PTSMAKE używaliśmy jej do testowania wielu projektów w ciągu kilku dni, a nie tygodni. Pomaga nam to znaleźć optymalny Chłodzenie cieczą z zimnej płyty rozwiązanie znacznie szybsze dla naszych partnerów.

Gdy wydajność jest absolutnie nienegocjowalna, druk 3D jest odpowiedzią. Jest to szczególnie prawdziwe w branżach takich jak lotnictwo i kosmonautyka lub wysokowydajne komputery. Tutaj każdy stopień chłodzenia ma większe znaczenie niż początkowy koszt produkcji.

| Typ geometrii | Kluczowe korzyści | Idealne zastosowanie |

|---|---|---|

| Kanały konforemne | Podąża za kształtem źródła ciepła | Niepłaska elektronika, procesory graficzne |

| Siatki Gyroid | Wysoki stosunek powierzchni do objętości | Urządzenia o wysokim strumieniu ciepła |

| Tablice Pin-Fin | Niski spadek ciśnienia | Systemy z ograniczeniami pompy |

Produkcja addytywna umożliwia tworzenie złożonych geometrii, takich jak kanały konforemne, zapewniające doskonałą wydajność. Jest to idealne rozwiązanie do szybkiego prototypowania i specjalistycznych zastosowań, w których wydajność chłodzenia jest najwyższym priorytetem, dzięki czemu jest to potężne narzędzie do zaawansowanych rozwiązań zarządzania ciepłem.

Klasyfikacja osprzętu według funkcji i niezawodności

Wybór odpowiedniego złącza ma kluczowe znaczenie. Chodzi o coś więcej niż tylko łączenie rur. Chodzi o zapewnienie integralności i niezawodności systemu. Dokonany wybór ma wpływ na wydajność i konserwację.

Podstawowe typy mocowań

Istnieją trzy główne kategorie. Każda z nich służy innemu celowi. Równoważą one bezpieczeństwo, łatwość użytkowania i koszty. Przyjrzyjmy się tym opcjom.

| Typ mocowania | Użycie podstawowe | Ciśnienie znamionowe |

|---|---|---|

| Kolczasty | Niskociśnieniowa, prosta konfiguracja | Niski |

| Kompresja | Wysokociśnieniowe, bezpieczne uszczelki | Wysoki |

| Szybkozłącze | Systemy nadające się do serwisowania | Różne |

Złączki kolczaste są najprostsze. Świetnie nadają się do szybkich prototypów. Jednak w przypadku systemów o krytycznym znaczeniu zawsze zalecam bezpieczniejszą opcję.

Głębsze spojrzenie na materiały i standardy

Funkcja to tylko część historii. Standardy dotyczące materiałów i gwintów są równie ważne dla długoterminowej wydajności, szczególnie w przypadku wysokiego popytu. Chłodzenie cieczą z zimnej płyty system.

Wybór materiału

Materiał decyduje o trwałości i kompatybilności chemicznej. Mosiądz jest popularnym i wszechstronnym wyborem. Oferuje doskonałą przewodność cieplną i odporność na korozję.

Tworzywa sztuczne takie jak acetal (POM) są opłacalne. Dobrze sprawdzają się w zastosowaniach, w których liczy się waga. Należy jednak wziąć pod uwagę ich długoterminową trwałość pod wpływem ciepła i ciśnienia. Stal nierdzewna oferuje najwyższą wytrzymałość i odporność na korozję, ale jest droższa. Niektóre zastosowania mogą wymagać specjalnej obróbki powierzchni, takiej jak anodyzacja7 w celu poprawy twardości powierzchni.

W PTSMAKE często obrabiamy CNC niestandardowe złączki mosiężne dla klientów. Zapewnia to idealną geometrię gwintu i powierzchnie uszczelniające, co ma kluczowe znaczenie dla zapobiegania wyciekom.

Standardy gwintów

Gwinty tworzą uszczelnienie mechaniczne. Używanie niedopasowanych gwintów jest częstą przyczyną awarii. Dwa dominujące standardy to:

| Standard gwintu | Opis | Metoda uszczelniania |

|---|---|---|

| G1/4" | Brytyjski standard rur równoległych | O-ring lub uszczelka |

| NPT | Krajowy stożek do rur | Gwinty stożkowe |

G1/4" jest de facto standardem w chłodzeniu cieczą PC. Jego równoległe gwinty opierają się na O-ringu, który zapewnia doskonałe uszczelnienie. Gwinty NPT uszczelniają się, odkształcając się wzajemnie, co wymaga szczeliwa do gwintów.

Wybór odpowiedniego złącza zapewnia bezpieczeństwo i możliwość serwisowania systemu. Od prostych złączek kolczastych po solidne złączki zaciskowe, wybór zależy od ciśnienia, kompatybilności materiałowej i potrzeb konserwacyjnych. Standardy gwintów, takie jak G1/4" i NPT, mają również kluczowe znaczenie dla szczelności.

Jak klasyfikowane są zimne płyty dla wysokiej i niskiej gęstości mocy?

Klasyfikacja zimnej płyty zaczyna się od jednego pytania: ile ciepła się porusza? Gęstość mocy jest kluczową miarą. Decyduje ona o wszystkim, od projektu po produkcję.

Dzielimy je na trzy główne kategorie. Pomaga nam to wybrać odpowiednie podejście do każdego wyzwania termicznego. Prosta klasyfikacja zapewnia wydajność.

Zrozumienie poziomów gęstości mocy

Każdy poziom wymaga określonej technologii. Dopasowanie technologii do gęstości jest kluczowe dla wydajności i kosztów.

| Poziom gęstości mocy | Zakres (W/cm²) | Typowa technologia |

|---|---|---|

| Niski | < 50 | Rurka w płytce, serpentyna |

| Wysoki | 50 - 300 | FSW z wewnętrznymi żebrami |

| Bardzo wysoka | > 300 | Mikrokanał, uderzenie strumienia |

Ramy te kierują początkowym projektem każdego skutecznego systemu chłodzenia cieczą z zimną płytą.

Przyjrzyjmy się bliżej tym klasyfikacjom. Dokonany wybór ma bezpośredni wpływ na wydajność, koszty i złożoność produkcji. Jest to kluczowa decyzja w procesie rozwoju produktu.

Rozwiązania o niskiej gęstości mocy

W przypadku zastosowań poniżej 50 W/cm² wygrywa prostota. Konstrukcje typu rurka w płytce lub kanał serpentynowy są często wystarczające. Są one opłacalne i stosunkowo łatwe w produkcji. Widzimy je w wielu standardowych systemach przemysłowych.

Rozwiązania o wysokiej gęstości mocy

Po przejściu do zakresu 50-300 W/cm² sprawy stają się bardziej złożone. Standardowe konstrukcje nie nadążają. Potrzebna jest większa powierzchnia wymiany ciepła. Tutaj sprawdzają się technologie takie jak płyty zgrzewane tarciowo (FSW) ze złożonymi żebrami wewnętrznymi. Ich produkcja wymaga precyzji.

Rozwiązania o bardzo wysokiej gęstości mocy

Powyżej 300 W/cm² wkraczamy w specjalistyczne zarządzanie ciepłem. Dotyczy to ekstremalnych zastosowań, takich jak wysokowydajne obliczenia lub zaawansowane lasery. Tutaj, mikrokanałowe zimne płyty lub nawet uderzenie strumienia8 są niezbędne. Konstrukcje te maksymalizują interakcję płynu z powierzchnią, ale tolerancje produkcyjne są niezwykle wąskie.

Oto bardziej szczegółowe porównanie:

| Technologia | Gęstość mocy (W/cm²) | Główne cechy | Uwaga dotycząca produkcji |

|---|---|---|---|

| Rura serpentynowa | < 50 | Prosta, ciągła ścieżka płynu | Łatwe do zginania i lutowania na miejscu |

| FSW z płetwami | 50 - 300 | Duża powierzchnia wewnętrzna | Wymaga precyzyjnej obróbki CNC i spawania |

| Mikrokanał | > 300 | Ogromna powierzchnia w małej objętości | Wymaga zaawansowanej produkcji, takiej jak wytrawianie lub klejenie |

Podsumowując, wybór odpowiedniej płyty chłodniczej to zadanie wymagające zachowania równowagi. Gęstość mocy dyktuje niezbędną złożoność projektu. Wybór ten waha się od prostych układów rur dla niskich obciążeń cieplnych do zaawansowanych mikrostruktur dla najbardziej wymagających wyzwań termicznych.

Jaka jest metodologia projektowania geometrii kanału przepływowego?

Projektowanie geometrii kanałów przepływowych nie jest procesem jednorazowym. To iteracyjny cykl tworzenia, analizy i udoskonalania. Metoda ta zapewnia, że ostateczny projekt jest naprawdę zoptymalizowany.

Zaczynamy od prostego, podstawowego układu. Często jest to projekt kanału równoległego. Służy on jako punkt wyjścia do oceny.

Cykl iteracyjny

Główną ideą jest ciągłe doskonalenie. Modyfikujemy projekt w oparciu o dane dotyczące wydajności. Ta pętla trwa, dopóki nie osiągniemy wszystkich celów.

| Krok | Działanie | Cel |

|---|---|---|

| 1 | Projekt | Utwórz początkową geometrię (np. równoległe kanały). |

| 2 | Analiza | Przewidywanie wydajności za pomocą obliczeń lub CFD. |

| 3 | Modyfikacja | Dostosuj geometrię, aby poprawić wyniki. |

| 4 | Powtórzenie | Kontynuuj cykl, aż cele zostaną osiągnięte. |

To ustrukturyzowane podejście pozwala uniknąć zgadywania. Metodycznie buduje ono skuteczne rozwiązanie.

Proces iteracyjny to miejsce, w którym teoria spotyka się z praktycznym zastosowaniem. W ten sposób przekształcamy koncepcję w wysokowydajną część, szczególnie w przypadku złożonych systemów, takich jak chłodzenie cieczą.

Przewidywanie wydajności

Polegamy w dużej mierze na analizie, aby kierować modyfikacjami. Ten krok jest krytyczny. Używamy obliczeń lub oprogramowania, aby przewidzieć, jak projekt będzie działał.

Analiza ta koncentruje się na kluczowych wskaźnikach. Celem jest sprawdzenie, jak przemieszcza się ciepło i jak duży opór napotyka płyn. W tym miejscu narzędzia do Obliczeniowa dynamika płynów9 stają się nieocenione. Symulują one zachowanie płynów w kanałach.

Modyfikowanie geometrii

Na podstawie analizy wprowadzamy ukierunkowane zmiany. Nie zmieniamy rzeczy losowo. Każda modyfikacja ma na celu rozwiązanie konkretnego problemu zidentyfikowanego w symulacji.

Nasza analiza może wykazać słaby transfer ciepła w niektórych obszarach. A może spadek ciśnienia jest zbyt wysoki dla pompy klienta.

Typowe korekty i ich skutki

| Modyfikacja | Podstawowy wpływ na przenoszenie ciepła | Główny wpływ na spadek ciśnienia |

|---|---|---|

| Zwiększenie szerokości kanału | Spadki | Znaczący spadek |

| Zwiększenie głębokości kanału | Zwiększenia | Spadki |

| Dodawanie/zwiększanie gęstości płetw | Znacząco wzrasta | Znacząco wzrasta |

W PTSMAKE powtarzamy ten cykl. Poprawiamy, testujemy i ponownie analizujemy. Kontynuujemy, dopóki docelowe parametry transferu ciepła i spadku ciśnienia nie zostaną idealnie zrównoważone w ramach ograniczeń projektu.

Iteracyjny proces projektowania to potężna metodologia. Wykorzystuje on narzędzia analityczne, takie jak CFD, do systematycznego udoskonalania geometrii kanału przepływowego, równoważąc wydajność cieplną ze spadkiem ciśnienia, aby osiągnąć określone cele dla produktu końcowego.

Jak zoptymalizować projekt pod kątem minimalnej masy zimnej płyty?

Optymalizacja zimnej płyty pod kątem minimalnej wagi jest zadaniem krytycznym. Wymaga ona całościowego podejścia. Nie chodzi tylko o samą płytę. Należy wziąć pod uwagę cały system.

Zacznij od wyboru materiału

Najprostszym rozwiązaniem jest wybór materiału. Aluminium jest często najlepszym wyborem w porównaniu z miedzią w przypadku aplikacji wrażliwych na wagę.

| Materiał | Gęstość (g/cm³) | Przewodność cieplna (W/m-K) |

|---|---|---|

| Aluminium | 2.70 | ~205 |

| Miedź | 8.96 | ~400 |

Podczas gdy miedź jest lepszym przewodnikiem, aluminium oferuje doskonałą równowagę. Zapewnia dobrą wydajność przy ułamku wagi.

Zaawansowana optymalizacja projektu

Poza materiałami, zwracamy się do oprogramowania projektowego. W PTSMAKE wykorzystujemy zaawansowane narzędzia do udoskonalania geometrii. Pomaga nam to usunąć każdy gram zbędnego materiału.

Oprogramowanie do optymalizacji topologii zmienia zasady gry. Analizuje ono ścieżki obciążenia części. Następnie oprogramowanie wycina materiał z obszarów o niskim obciążeniu. W ten sposób powstaje mocna, ale lekka struktura szkieletowa. Proces ten wykracza poza zwykłe tworzenie kieszeni. Jest to oparta na danych metoda osiągnięcia maksymalnej redukcji masy. Ten inteligentny proces projektowania, często obejmujący projektowanie generatywne10, pomaga nam tworzyć innowacyjne i wydajne rozwiązania.

Redukcja wagi w całym systemie

Optymalizacja zimnej płyty to tylko część sukcesu. Cały Chłodzenie cieczą z zimnej płyty system przyczynia się do całkowitej wagi.

Objętość płynu chłodzącego

Minimalizacja ilości płynu chłodzącego w układzie jest kluczowa. Mniejsze kanały wewnętrzne i krótsze przewody rurowe zmniejszają wymaganą objętość płynu. Woda jest ciężka, więc mniej znaczy więcej.

Materiały składowe

Na koniec warto przyjrzeć się innym komponentom. Zastosowanie lekkich materiałów kompozytowych do produkcji rurek i zbiorników może znacznie obniżyć ogólną wagę systemu. Każdy element ma znaczenie.

| Strategia optymalizacji | Wpływ na wagę | Rozważania |

|---|---|---|

| Optymalizacja topologii | Wysoki | Wymaga zaawansowanego oprogramowania i analizy |

| Minimalizacja ilości płynu chłodzącego | Średni | Równowaga między objętością a natężeniem przepływu |

| Rury kompozytowe | Niski-średni | Sprawdź kompatybilność materiałów |

Łącząc te strategie, możemy tworzyć wysoce wydajne i niezwykle lekkie rozwiązania chłodzące dla naszych klientów.

Optymalizacja pod kątem minimalnej wagi obejmuje wielotorową strategię. Zaczyna się od inteligentnego doboru materiałów, takich jak aluminium, wykorzystuje zaawansowaną optymalizację topologii korpusu płyty i uwzględnia cały system, w tym objętość chłodziwa i materiały komponentów.

Jakie testy niezawodności są wymagane dla nowego projektu płyty zimnej?

Nowy projekt zimnej płyty wygląda świetnie na papierze. Ale czy przetrwa w prawdziwym świecie? W tym miejscu wkraczają testy walidacyjne. Są one niezbędne do zapewnienia niezawodności i wydajności.

Podstawowe testy walidacyjne

Skupiamy się na kluczowych testach, które symulują rzeczywiste obciążenia. Ten etap potwierdza, że system chłodzenia cieczą z zimną płytą jest w stanie poradzić sobie z ciśnieniem, wahaniami temperatury i wstrząsami fizycznymi. Testy te mają fundamentalne znaczenie.

Poniżej znajduje się krótki przegląd najważniejszych testów.

| Typ testu | Główny cel |

|---|---|

| Odporność na ciśnienie | Wykrywanie wycieków, zapewnienie integralności strukturalnej. |

| Cykl termiczny | Sprawdzić pod kątem zmęczenia materiału. |

| Wibracje/wstrząsy | Symulacja transportu i stresu operacyjnego. |

Kontrole te oddzielają prototyp od części gotowej do produkcji.

Dokładniejsze spojrzenie na każdy test

Zastanówmy się, dlaczego każdy test jest tak ważny. Każdy test ujawnia inny aspekt trwałości zimnej płyty. Chodzi o zbudowanie pełnego obrazu jej długoterminowej niezawodności.

Testowanie odporności na ciśnienie

Jest to podstawowa kontrola bezpieczeństwa i wydajności. Zazwyczaj poddajemy zimną płytę ciśnieniu od 1,5 do 2 razy wyższemu od maksymalnego oczekiwanego ciśnienia roboczego. Ten test potwierdza, że wszystkie połączenia, spawy i złączki są doskonale uszczelnione. Nieszczelność w tym miejscu oznacza całkowitą awarię systemu.

Cykl termiczny

Test ten naśladuje cykle włączania i wyłączania urządzenia. Wielokrotnie podgrzewamy i chłodzimy płytę, często tysiące razy. Proces ten ma kluczowe znaczenie dla ujawnienia słabości połączeń lutowanych lub materiału interfejsu termicznego z powodu rozszerzania się i kurczenia. Dokładnie sprawdzamy oznaki zmęczenie materiału11 co może prowadzić do awarii.

Testy wibracji i wstrząsów

Produkt będzie transportowany i przenoszony. Może on również pracować w środowisku o wysokich wibracjach, na przykład w maszynach samochodowych lub przemysłowych. Testy te zapewniają, że zimna płyta wytrzyma te siły fizyczne bez pęknięcia.

| Test | Wspólne parametry | Dlaczego to ma znaczenie |

|---|---|---|

| Test korozji | Długotrwała ekspozycja na chłodziwo | Zapewnia kompatybilność materiałów, zapobiega zatykaniu. |

| Test ciśnieniowy | 1,5x maksymalne ciśnienie robocze | Zapobiega katastrofalnym wyciekom w terenie. |

| Cykl termiczny | -40°C do 125°C, >1000 cykli | Potwierdza długoterminową stabilność stawów i TIM. |

Z naszego doświadczenia w PTSMAKE wynika, że kluczowe znaczenie ma dostosowanie parametrów testu do konkretnego zastosowania.

Kompleksowa walidacja - w tym testy ciśnieniowe, termiczne, wibracyjne i korozyjne - jest niezbędna. Dowodzi ona, że nowa konstrukcja zimnej płyty jest solidna i niezawodna w swoim środowisku. Proces ten zapobiega kosztownym awariom w terenie i zapewnia długoterminową wydajność oraz zaufanie klientów.

Jak radzisz sobie z uszczelnianiem i zapobieganiem wyciekom przez cały okres eksploatacji zimnej płyty?

Zapobieganie wyciekom w zimnej płycie nie jest zadaniem jednorazowym. To długoterminowe zobowiązanie. Uszczelka musi wytrzymać lata pracy. Obejmuje to wahania temperatury i ciągłe wibracje.

Kluczem jest projektowanie na cały okres eksploatacji. Nie chodzi tylko o początkową próbę ciśnieniową.

O-ringi: Pierwsza linia obrony

Prawidłowy dobór o-ringów ma kluczowe znaczenie. Materiał musi pasować do chłodziwa i zakresu temperatur. Konstrukcja rowka i kompresja są równie ważne dla niezawodnego uszczelnienia.

| Materiał | Najlepsze dla | Zakres temperatur |

|---|---|---|

| EPDM | Mieszaniny wody i glikolu | -50°C do 150°C |

| Viton (FKM) | Oleje, agresywne płyny | -20°C do 200°C |

Uszczelniacze gwintów

W przypadku złączy gwintowanych zawsze używaj wysokiej jakości płynnego uszczelniacza. Wypełnia on mikroskopijne szczeliny, które mogą zostać pominięte przez taśmę. Zapewnia to trwałe, odporne na wibracje uszczelnienie.

Długotrwała niezawodność jest najważniejsza. Uszczelki są powszechne, ale z czasem wprowadzają ryzyko. Musimy pomyśleć o siłach, jakie zimna płyta wytrzymuje przez cały okres użytkowania.

Słabość konstrukcji z uszczelkami

Uszczelki wydają się proste. Jednak często stanowią one słaby punkt systemu. Są podatne na uszkodzenia spowodowane cyklicznymi zmianami temperatury. Ciągłe rozszerzanie i kurczenie osłabia uszczelkę.

Wibracje również zbierają żniwo. Mogą one powodować poluzowanie siły zacisku na uszczelce. Ostatecznie tworzy to ścieżkę wycieku. Z biegiem lat sam materiał uszczelki może ulec degradacji. Może stracić swoją elastyczność w wyniku procesu znanego jako Pełzanie12, zwłaszcza pod stałym ciśnieniem i w stałej temperaturze.

Dlaczego połączenia spawane lub lutowane są lepsze?

W przypadku wieloczęściowych zimnych płyt zdecydowanie zalecamy stosowanie trwałych połączeń. Spawanie lub lutowanie twarde jest najlepszym rozwiązaniem zapewniającym wysoką niezawodność. Chłodzenie cieczą z zimnej płyty aplikacje.

Metody te tworzą pojedynczy, solidny zespół. Eliminuje to całkowicie uszczelkę jako potencjalny punkt awarii. Z naszego doświadczenia w PTSMAKE wynika, że podejście to zapewnia najwyższy poziom długoterminowego zapobiegania wyciekom.

| Metoda uszczelniania | Koszt początkowy | Długoterminowa niezawodność | Serwisowalność |

|---|---|---|---|

| Uszczelka | Niski | Umiarkowany | Wysoki |

| Lutowanie | Umiarkowany | Bardzo wysoka | Niski |

| Spawanie | Wysoki | Najwyższy | Niski |

W celu uzyskania najwyższej niezawodności chłodzenia cieczą na zimnej płycie, priorytetem jest solidna konstrukcja O-ringów dla serwisowalnych portów. W przypadku stałych zespołów, spawane lub lutowane połączenia są znacznie lepsze niż uszczelki, eliminując ścieżki wycieków i zapewniając wydajność przez cały okres użytkowania produktu.

Uzyskaj ofertę na niestandardowe rozwiązania do płyt na zimno od PTSMAKE

Gotowy do uzyskania niezawodnego, wysokowydajnego chłodzenia cieczą w swojej aplikacji? Skontaktuj się z PTSMAKE już teraz, aby uzyskać indywidualną wycenę - wykorzystaj nasze doświadczenie w produkcji precyzyjnej, szybkie prototypowanie i zaufaną obsługę B2B, aby przekształcić swój projekt w rzeczywistość. Zapytaj już dziś i doświadcz bezproblemowej produkcji!

Dowiedz się, na czym polega łączenie metalurgiczne w lutowaniu twardym i dlaczego ma ono kluczowe znaczenie dla wysokowydajnego zarządzania ciepłem. ↩

Dowiedz się, w jaki sposób nierównomierny przepływ płynu chłodzącego może tworzyć niebezpieczne gorące punkty i co z tym zrobić. ↩

Zrozum, w jaki sposób ten kluczowy wskaźnik bezpośrednio wpływa na wydajność chłodzenia systemu i temperaturę komponentów. ↩

Dowiedz się, jak lepkość cieczy wpływa na wymagania dotyczące pompowania i ogólną wydajność systemu. ↩

Dowiedz się, jak ten kluczowy parametr wpływa na dynamikę płynów i wydajność chłodzenia w kompaktowych rozwiązaniach do zarządzania ciepłem. ↩

Z naszego szczegółowego przewodnika dowiesz się, w jaki sposób ta złożona, powtarzająca się struktura rewolucjonizuje zarządzanie ciepłem. ↩

Dowiedz się, jak ten proces elektrochemiczny zwiększa trwałość powierzchni i odporność na korozję części metalowych. ↩

Odkryj, w jaki sposób ta metoda celuje w gorące punkty za pomocą płynu o dużej prędkości, zapewniając doskonałą wydajność chłodzenia. ↩

Dowiedz się, jak ta technika symulacji przewiduje przepływ płynów i przenoszenie ciepła w celu uzyskania lepszych projektów. ↩

Odkryj, w jaki sposób ten oparty na sztucznej inteligencji proces bada tysiące opcji projektowych, aby znaleźć najlepsze rozwiązania. ↩

Dowiedz się, w jaki sposób powtarzające się naprężenia mogą wpływać na struktury metalowe i z czasem prowadzić do awarii systemów zarządzania ciepłem. ↩

Dowiedz się, jak to zachowanie materiału może z czasem zagrozić integralności uszczelnienia. ↩