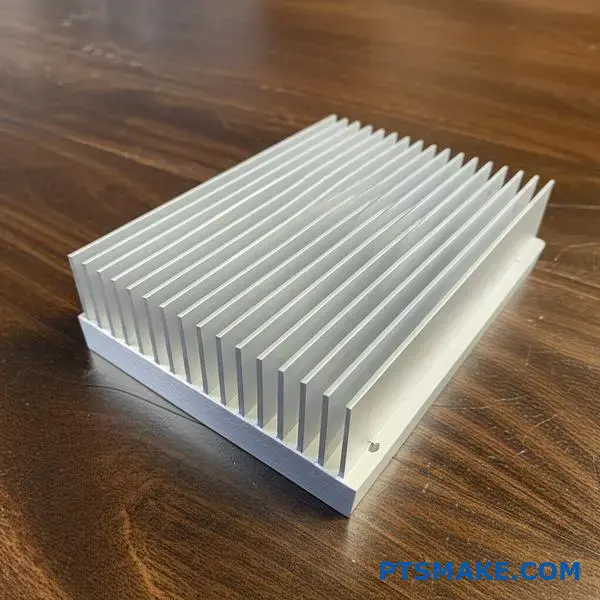

Znalezienie odpowiedniej metody produkcji radiatorów może zadecydować o sukcesie lub porażce systemu zarządzania temperaturą. Wielu inżynierów boryka się z problemami związanymi z radiatorami wytłaczanymi lub obrabianymi maszynowo, które osiągają granice wydajności, zwłaszcza w przypadku zastosowań o dużej mocy, gdzie liczy się każdy stopień.

Kute radiatory zapewniają doskonałą wydajność termiczną dzięki zwiększonej gęstości materiału, zoptymalizowanej strukturze ziarna i jednoczęściowej konstrukcji, która eliminuje interfejsy termiczne. Proces kucia tworzy silniejsze ścieżki przewodzenia ciepła i umożliwia uzyskanie złożonych geometrii, niemożliwych do osiągnięcia przy użyciu tradycyjnych metod produkcji.

Współpracowałem z wieloma klientami, którzy przeszli ze standardowych radiatorów na rozwiązania kute i od razu zauważyli poprawę wydajności termicznej. Kluczem do sukcesu jest zrozumienie, jak kucie wpływa na właściwości materiału na poziomie mikroskopowym, oraz wykorzystanie swobody projektowej, jaką ten proces zapewnia w konkretnym zastosowaniu.

W jaki sposób kucie wpływa na przewodność cieplną materiału na poziomie mikro?

Kucie nie tylko kształtuje metal. Zmienia też jego strukturę wewnętrzną. Ta zmiana bezpośrednio poprawia jego zdolność do przenoszenia ciepła.

W skali mikro chodzi o przepływ i gęstość ziaren. Kucie wyrównuje ziarna materiału i eliminuje drobne puste przestrzenie. Tworzy to doskonałą ścieżkę dla ucieczki ciepła.

| Cecha | Materiał kuty | Materiał odlewowy |

|---|---|---|

| Struktura ziarna | Dostosowane i udoskonalone | Losowe i grube |

| Gęstość | Wysoki | Niższa (porowatość) |

| Pustki | Prawie wyeliminowane | Obecny |

To udoskonalenie ma kluczowe znaczenie dla wydajności termicznej.

Mikroskopowa przewaga: przepływ ziarna i gęstość

Kucie wywiera ogromny nacisk na obrabiany przedmiot. Nacisk ten powoduje odkształcenie i wydłużenie struktury ziarna metalu. Ziarna układają się zgodnie z kierunkiem przepływu metalu.

Tworzy to ciągłą, nieprzerwaną ścieżkę. Ciepło może łatwo przemieszczać się wzdłuż tych wyrównanych ziaren. To jak autostrada dla energii cieplnej, wolna od korków.

To ukierunkowane wyrównanie nadaje materiałowi wyjątkowe właściwości. właściwości anizotropowe1. Przewodność cieplna staje się znacznie wyższa wzdłuż kierunku ziarna.

Ponadto proces kucia powoduje wyciśnięcie mikroskopijnych pustych przestrzeni. Te niewielkie kieszenie, często występujące w materiałach odlewanych, zatrzymują powietrze i działają jak izolatory. Eliminując je, kucie pozwala uzyskać gęstszą część o lepszej przewodności cieplnej. Dlatego właśnie kute radiatory często przewyższają wydajnością swoje odlewane lub obrabiane maszynowo odpowiedniki.

Kucie a inne metody

Podczas obróbki części z litego kawałka materiału przecina się naturalną strukturę ziarna materiału. Powoduje to przerwanie ciągłych ścieżek termicznych. Z kolei odlewanie powoduje powstanie losowej, nieukierunkowanej struktury ziarna z potencjalną porowatością.

| Metoda produkcji | Przepływ ziarna | Mikropuste | Ścieżka termiczna |

|---|---|---|---|

| Kucie | Wyrównane | Zminimalizowane | Nieprzerwany |

| Casting | Losowo | Wspólny | Przerwane |

| Obróbka skrawaniem (kęs) | Cięcie | Minimalny | Odcięty |

W naszych projektach w PTSMAKE zauważyliśmy, że elementy kute konsekwentnie zapewniają lepsze zarządzanie temperaturą.

Kucie poprawia przewodność cieplną poprzez udoskonalenie struktury ziarna i eliminację mikroskopijnych pustych przestrzeni. Dzięki temu powstaje gęstszy materiał o lepszych, kierunkowych ścieżkach przenoszenia ciepła w porównaniu z odlewami lub obróbką skrawaniem z kęsów.

Co określa granice wydajności kutego radiatora?

Każdy projekt ma swoje ograniczenia. Nie inaczej jest w przypadku kutego radiatora. Jego wydajność nie jest nieskończona. Podlega ona podstawowym prawom fizyki i materiałoznawstwa.

Przyjrzyjmy się tym teoretycznym ograniczeniom. Ich zrozumienie pomoże nam opracować lepsze rozwiązania termiczne.

Naturalny pułap materiału

Pierwszym ograniczeniem jest sam materiał. Jego zdolność do przewodzenia ciepła stanowi twarde ograniczenie wydajności. Nie można przenosić ciepła szybciej niż pozwala na to materiał.

| Materiał | Przewodność cieplna (W/mK) |

|---|---|

| Miedź C110 | ~385 |

| Aluminium 6061 | ~167 |

| Aluminium 6063 | ~201 |

Rola przepływu powietrza

Następnym czynnikiem jest konwekcja. W ten sposób radiator przekazuje ciepło do powietrza. Bez odpowiedniego przepływu powietrza ciepło pozostaje na żebrach.

Teoretyczne ograniczenia są punktem wyjścia dla praktycznej inżynierii. W PTSMAKE nie tylko je akceptujemy, ale pracujemy w ramach tych ograniczeń, aby tworzyć optymalne projekty dla naszych klientów.

Więcej niż czyste materiały

Chociaż czysta miedź charakteryzuje się doskonałą przewodnością, jej koszt i waga mogą być zbyt wysokie. Stopy aluminium, takie jak 6061 lub 6063, stanowią rozwiązanie zapewniające równowagę. Charakteryzują się one dobrą wydajnością i idealnie nadają się do procesu kucia. Każdy wybór materiału ma wpływ na ostateczną wydajność kutego radiatora.

Wykorzystanie konwekcji

Skuteczna konwekcja ma kluczowe znaczenie. Konstrukcja żeber — ich kształt, rozstaw i orientacja — musi być zoptymalizowana pod kątem przepływu powietrza w systemie. Dobra konstrukcja współdziała z przepływem powietrza, a nie działa przeciwko niemu.

Powietrze przepływające przez żebro tworzy cienką, wolno poruszającą się Warstwa graniczna2. Warstwa ta może izolować powierzchnię, którą próbujesz schłodzić. Nasze projekty mają na celu zmianę tego stanu rzeczy.

Ograniczenia geometryczne kucia

Kucie pozwala uzyskać mocne, gęste żebra. Istnieją jednak pewne ograniczenia. Proces ten określa minimalną grubość żebra oraz maksymalny stosunek wysokości do grubości.

| Rozstaw płetw | Opór przepływu powietrza | Powierzchnia |

|---|---|---|

| Szeroki | Niski | Niższy |

| Wąski | Wysoki | Wyższy |

Tabela ta pokazuje kluczowy kompromis. Cieńsze żebra zwiększają powierzchnię, ale mogą również ograniczać przepływ powietrza, jeśli nie zostaną odpowiednio zaprojektowane. Jest to ograniczenie stosunku powierzchni do objętości charakterystyczne dla procesu kucia.

Wydajność kutego radiatora zależy ostatecznie od trzech czynników: przewodności cieplnej materiału, fizyki konwekcji oraz ograniczeń geometrycznych samego procesu kucia. Zasady te stanowią podstawę skutecznego projektowania termicznego.

Dlaczego konstrukcja jednoczęściowa jest kluczową zaletą kucia?

Największą zaletą termiczną jednoczęściowej konstrukcji kutego radiatora jest całkowity brak połączeń. Wyobraź sobie ciepło przepływające jak woda w rurze.

Każde połączenie, szew lub szczelina jest jak blokada. Spowalnia przepływ.

Problem ze stawami

W wieloczęściowych radiatorach podstawa i żebra są oddzielnymi elementami. Są one łączone ze sobą w późniejszym etapie. Powstaje w ten sposób niewielka szczelina, czyli miejsce, przez które musi przepływać ciepło. To właśnie to miejsce stanowi słabe ogniwo.

Jednoczęściowy kuty radiator nie ma takiego słabego ogniwa.

Jednoczęściowe vs. wieloczęściowe

| Cecha | Kuta, jednoczęściowa | Zespół wieloczęściowy |

|---|---|---|

| Stawy | Brak | Wielokrotność |

| Ścieżka ciepła | Nieprzerwany | Przerwane |

| Punkty awarii | Mniej | Więcej |

| Wydajność | Wyższy | Niższy |

Wpływ oporu cieplnego

Każdy materiał w pewnym stopniu opiera się przepływowi ciepła. Jednak największym wrogiem wydajności termicznej jest szczelina między dwiema powierzchniami. Nazywa się to oporem termicznym interfejsu.

Nawet idealnie gładkie powierzchnie mają mikroskopijne niedoskonałości. Powodują one powstawanie szczelin powietrznych po ściśnięciu. Powietrze jest bardzo słabym przewodnikiem ciepła. Dlatego przepływ ciepła przez takie połączenie jest bardzo nieefektywny.

Wypełnianie luki

Producenci używają specjalnych materiałów, żeby wypełnić te luki. Nazywa się je materiał termoprzewodzący3. Mogą to być pasty, podkładki lub kleje. Chociaż są lepsze niż powietrze, nie są idealne. Nadal dodają własną warstwę oporu cieplnego.

Kuty radiator pozwala uniknąć tego problemu. Ponieważ podstawa i żebra są wykonane z jednego, ciągłego kawałka metalu, nie ma żadnych szczelin do wypełnienia. Ścieżka przepływu ciepła jest płynna.

Porównanie ścieżek przenoszenia ciepła

| Typ radiatora | Kluczowa bariera termiczna | Wydajność wymiany ciepła |

|---|---|---|

| Kute (jednoczęściowe) | Tylko przewodność materiału | Bardzo wysoka |

| Bonded Fin | Warstwa kleju termicznego | Umiarkowany |

| Ułożone w stos płetwy | Interfejs między płetwami | Umiarkowany do niskiego |

| Wytłaczane | Połączenie podstawy z końcówką | Wysoka (ale ograniczona geometria) |

Z naszego doświadczenia w PTSMAKE wynika, że eliminacja oporu interfejsu ma kluczowe znaczenie w zastosowaniach o dużej mocy. Element kuty zapewnia nieprzerwany przepływ ciepła ze źródła do żeber. Prowadzi to do obniżenia temperatury urządzenia i zwiększenia jego niezawodności.

Jednoczęściowa część kuta eliminuje opór termiczny między powierzchniami styku. Tworzy to nieprzerwaną ścieżkę dla odprowadzania ciepła, co zapewnia doskonałą wydajność chłodzenia w porównaniu z wieloczęściowymi zespołami, które opierają się na niedoskonałych połączeniach termicznych.

Jakie są główne sposoby przenoszenia ciepła w kutym radiatorze?

Kuty radiator zarządza ciepłem za pomocą trzech podstawowych trybów. Każdy z nich odgrywa odrębną rolę w chłodzeniu elektroniki. To praca zespołowa.

Zrozumienie tego procesu jest kluczem do projektowania skutecznych rozwiązań termicznych. Przyjrzyjmy się, jak to wszystko działa.

Przewodnictwo: pierwszy krok

Ciepło najpierw przemieszcza się ze źródła do podstawy radiatora. Jest to przewodzenie. Sam materiał odprowadza energię cieplną.

Konwekcja: przenoszenie ciepła do powietrza

Następnie ciepło przemieszcza się w górę żeberek. Powietrze przepływające nad żebrami odprowadza ciepło. Proces ten nazywa się konwekcją.

Promieniowanie: pomocna dłoń

W końcu ciepło promieniuje ze wszystkich powierzchni radiatora. To tak jak ciepło, które czujesz od ciepłego przedmiotu, nie dotykając go.

| Tryb transferu | Rola w kutym radiatorze |

|---|---|

| Przewodzenie | Przenosi ciepło z elementu do radiatora. |

| Konwekcja | Przenosi ciepło z żeber do otaczającego powietrza. |

| Promieniowanie | Emituje ciepło ze wszystkich powierzchni w postaci energii cieplnej. |

Przenoszenie ciepła w kutym radiatorze to fascynujący taniec między fizyką a materiałoznawstwem. Nie chodzi tylko o obecność żeber. Wydajność całego systemu zależy od tego, jak dobrze te trzy tryby współpracują ze sobą. Sam proces kucia zapewnia znaczną przewagę.

Jak kucie optymalizuje przewodzenie

Kucie tworzy doskonałą ścieżkę dla ciepła. Odbywa się to poprzez kształtowanie metalu pod ekstremalnym ciśnieniem. Proces ten wyrównuje wewnętrzną strukturę ziarna materiału.

Nieprzerwany przepływ ziarna oznacza mniej przeszkód dla ciepła. To bezpośrednio poprawia właściwości materiału. przewodność cieplna4, kluczowy wskaźnik wydajności. Pomyśl o tym jak o gładkiej autostradzie w porównaniu z drogą pełną wybojów. Ciepło przemieszcza się znacznie szybciej.

Porównanie kucia z innymi metodami

W PTSMAKE widzieliśmy tę różnicę na własne oczy. Kucie eliminuje mikroskopijne puste przestrzenie i niedoskonałości często występujące w odlewach. Pozwala również uniknąć liniowej struktury ziarna wytłaczanego materiału, umożliwiając tworzenie bardziej złożonych i wydajnych konstrukcji żeber.

Ta doskonała struktura wewnętrzna sprawia, że kuty radiator często przewyższa inne rozwiązania.

| Metoda produkcji | Ścieżka przewodzenia | Typowa wydajność |

|---|---|---|

| Kucie | Nieprzerwany przepływ ziarna | Doskonały |

| Wytłaczanie | Liniowy przepływ ziarna | Dobry |

| Casting | Porowata, losowa struktura | Uczciwy |

Kuty radiator efektywnie wykorzystuje przewodzenie, konwekcję i promieniowanie. Proces kucia ma kluczowe znaczenie. Tworzy on idealną strukturę ziarna, maksymalizując przewodzenie ciepła ze źródła ciepła do żeber, co zapewnia doskonałą wydajność chłodzenia.

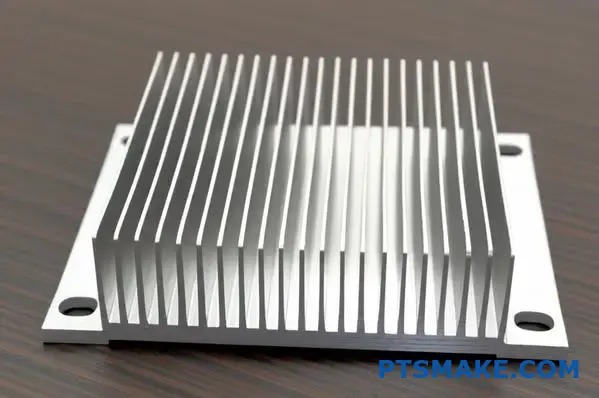

Jaka jest rola podstawy w kutym radiatorze?

Podstawa kutego radiatora stanowi jego fundament. Pełni ona dwie kluczowe funkcje. Po pierwsze, rozprasza ciepło. Pochłania skoncentrowane ciepło z niewielkiego źródła, takiego jak procesor.

Następnie rozprowadza to ciepło równomiernie na większej powierzchni. Dzięki temu żebra mogą skuteczniej rozpraszać ciepło.

Jego drugą funkcją jest zapewnienie solidnej, płaskiej powierzchni montażowej. Zapewnia to optymalny kontakt z elementem generującym ciepło. Grubość tej podstawy jest kluczowym parametrem konstrukcyjnym, który decyduje o wydajności.

| Podstawowa funkcja | Kluczowe korzyści |

|---|---|

| Rozpraszanie ciepła | Zapobiega powstawaniu gorących punktów i poprawia wydajność płetw. |

| Interfejs montażowy | Zapewnia maksymalny transfer ciepła ze źródła. |

Więcej niż prosta podstawa

Podstawa jest nieocenionym elementem zarządzania temperaturą. Bez skutecznego rozpraszania ciepło gromadzi się w miejscu jego powstawania. Żebra, niezależnie od tego, jak dobrze zostały zaprojektowane, nie mogą spełniać swojej funkcji.

Ten efekt wąskiego gardła stanowi podstawowe wyzwanie w projektowaniu termicznym. Grubsza podstawa zazwyczaj obniża odporność na rozprzestrzenianie się ciepła5. Dzięki temu ciepło ma więcej miejsca, aby przemieszczać się w kierunku bocznym, zanim trafi do żeber.

Jednak wiąże się to z pewnym kompromisem. Grubsza podstawa oznacza więcej materiału, większą wagę i wyższy koszt. W naszych projektach w PTSMAKE nieustannie równoważymy te czynniki, aby spełnić wymagania klientów.

Krytyczna potrzeba płaskości

Podstawa musi być również idealnie płaska. Wszelkie szczeliny powietrzne między źródłem ciepła a podstawą zlewu działają jak izolatory. To poważnie utrudnia przenoszenie ciepła.

W tym przypadku kluczowe znaczenie ma precyzyjna produkcja. Nasze usługi obróbki CNC zapewniają, że podstawa spełnia niezwykle rygorystyczne tolerancje płaskości. Gwarantuje to najlepszy możliwy kontakt termiczny.

Grubość podstawy jako wybór projektowy

Wybór odpowiedniej grubości podstawy jest kluczowym etapem dla każdego kutego radiatora.

| Grubość podstawy | Przewaga | Wada |

|---|---|---|

| Cienki | Lżejszy, niższy koszt materiałów. | Słabe rozpraszanie ciepła. |

| Gruby | Doskonałe rozpraszanie ciepła. | Cięższy, wyższy koszt materiału. |

Znalezienie optymalnej grubości wymaga dokładnej analizy. Chodzi o osiągnięcie zamierzonych parametrów użytkowych bez zwiększania zbędnej masy lub kosztu produktu końcowego.

Podstawa jest kluczowym elementem, który rozprasza ciepło i zapewnia interfejs montażowy. Jej grubość jest istotnym kompromisem projektowym, równoważącym wydajność termiczną z fizycznymi ograniczeniami dotyczącymi wagi i kosztów.

Jak definiuje się wady kucia i jaki jest ich wpływ termiczny?

Wady kucia to coś więcej niż tylko defekty kosmetyczne. Są to niedoskonałości strukturalne, które bezpośrednio wpływają na wydajność. Dotyczy to zwłaszcza kutych radiatorów.

Typowe problemy, takie jak fałdy, pęknięcia lub niekompletne wypełnienia, powodują poważne komplikacje. Naruszają one zamierzoną strukturę ziarna metalu.

To zakłócenie powoduje powstanie barier termicznych. Bariery te utrudniają realizację podstawowego zadania radiatora, jakim jest skuteczne odprowadzanie ciepła.

Typowe wady kucia

| Typ wady | Opis |

|---|---|

| Okrążenia | Zagięcie metalu na jego własnej powierzchni. |

| Pęknięcia | Pęknięcia spowodowane naprężeniami podczas kucia lub chłodzenia. |

| Niekompletne wypełnienia | Wnęka matrycy nie jest całkowicie wypełniona materiałem. |

Ukryty wpływ na wydajność termiczną

Idealne kucie zapewnia nieprzerwaną ścieżkę dla ciepła. Ciągła struktura ziarna działa jak autostrada, po której ucieka energia cieplna. Wady niszczą tę autostradę.

Kiedy powstaje fałda lub pęknięcie, tworzy się mikroskopijna szczelina powietrzna. Powietrze jest doskonałym izolatorem, a nie przewodnikiem. Ta niewielka kieszeń uwięzionego powietrza staje się znaczącą barierą dla przenoszenia ciepła, dokładnie tam, gdzie jest to najmniej potrzebne.

To znacznie zwiększa impedancja termiczna6. Ciepło ma trudności z pokonaniem tej bariery, powodując powstawanie lokalnych gorących punktów i zmniejszając ogólną wydajność kutego radiatora.

W naszej pracy w PTSMAKE widzieliśmy, jak nawet niewielkie, niewidoczne pęknięcie może sprawić, że radiator przestaje działać. Ciepło po prostu uderza w ściankę i nie może się rozpraszać tak, jak powinno.

Porównanie przepływu ciepła

| Stan części | Struktura ziarna | Ścieżka ciepła | Wydajność |

|---|---|---|---|

| Bez wad | Ciągłe i spójne | Nieprzerwany | Optymalny |

| Z wadami | Zakłócony i zepsuty | Utrudnione przez luki | Kompromitacja |

Dlatego też skrupulatna kontrola procesu jest niepodważalna. Nie chodzi o to, aby części wyglądały dobrze, ale aby działały bez zarzutu pod obciążeniem termicznym. Każda wada stanowi potencjalny punkt awarii.

Wady kucia, takie jak zagięcia i pęknięcia, nie są powierzchowne. Zakłócają one strukturę ziarna metalu i tworzą wewnętrzne bariery termiczne. Ma to bezpośredni wpływ na zdolność radiatora do rozpraszania ciepła, co prowadzi do słabej wydajności i potencjalnej awarii urządzenia.

Jakie są główne rodzaje procesów kucia radiatorów?

Wybór odpowiedniego procesu kucia ma kluczowe znaczenie. Ma on bezpośredni wpływ na wydajność termiczną radiatora, jego koszt i ostateczny wygląd. Wybór zależy od temperatury.

Kucie dzielimy przede wszystkim na trzy rodzaje: na zimno, na ciepło i na gorąco. Każda z tych metod ma swoje zalety i wady. Zrozumienie tych różnic jest kluczem do sukcesu.

Porównanie podstawowych metod kucia

Poniżej znajduje się krótki przegląd. Pokazuje on, jak temperatura wpływa na precyzję i wytrzymałość materiału w kutym radiatorze.

| Cecha | Kucie na zimno | Kucie na gorąco | Kucie na gorąco |

|---|---|---|---|

| Temperatura | Temperatura pokojowa | Pośredni | Wysoka temperatura |

| Precyzja | Najwyższy | Wysoki | Umiarkowany |

| Wykończenie powierzchni | Doskonały | Dobry | Uczciwy |

| Koszt | Niski (dla wysokiego wolumenu) | Umiarkowany | Wysoka (z powodu energii) |

Głębsze spojrzenie na każdy proces

Podstawową różnicą między tymi metodami jest temperatura obrabianego przedmiotu w stosunku do materiału. temperatura rekrystalizacji7. Ten jeden czynnik zmienia wszystko, od wytrzymałości końcowej części po jej złożoność geometryczną.

Kucie na zimno

Proces ten odbywa się w temperaturze pokojowej. Wymaga on użycia znacznej siły, ale pozwala uzyskać części o doskonałej dokładności wymiarowej i wykończeniu powierzchni. Dodatkowa obróbka jest często zbędna.

Materiał jest wzmacniany poprzez utwardzanie podczas obróbki. Dzięki temu radiatory kute na zimno są bardzo wytrzymałe. Proces ten najlepiej sprawdza się jednak w przypadku prostszych kształtów i produkcji wielkoseryjnej, gdzie koszty oprzyrządowania są uzasadnione.

Kucie na gorąco

Wykonane w bardzo wysokich temperaturach kucie na gorąco sprawia, że metal staje się bardziej plastyczny. Pozwala to na tworzenie bardzo złożonych geometrii, które są niemożliwe do uzyskania przy kucie na zimno. Wymaga to mniejszego nakładu siły do kształtowania materiału.

Kompromisem jest niższa precyzja wymiarowa i bardziej chropowata powierzchnia wykończeniowa spowodowana skalowaniem. Często wymaga to obróbki wtórnej, aby spełnić rygorystyczne tolerancje.

Kucie na gorąco

Kucie na ciepło stanowi kompromis między tymi dwoma skrajnościami. Zapewnia większą precyzję i lepszą jakość wykończenia powierzchni niż kucie na gorąco. Pozwala również na uzyskanie bardziej skomplikowanych kształtów niż kucie na zimno. W PTSMAKE często stwierdzamy, że jest to uniwersalne rozwiązanie idealne dla wielu projektów.

| Proces | Główne zalety | Typowe zastosowania |

|---|---|---|

| Kucie na zimno | Wysoka precyzja, doskonałe wykończenie, wysoka wytrzymałość | Radiatory z żebrami o wysokiej gęstości, małe elementy |

| Kucie na gorąco | Dobra równowaga między precyzją a złożonością | Części samochodowe, umiarkowanie złożone radiatory |

| Kucie na gorąco | Złożone kształty, niskie siły formowania | Duże elementy konstrukcyjne, złożone przemysłowe radiatory |

Wybór jest kwestią równowagi. Kucie na zimno zapewnia precyzję, natomiast kucie na gorąco umożliwia uzyskanie złożonych kształtów. Kucie na ciepło stanowi uniwersalne rozwiązanie pośrednie. Wybór odpowiedniej metody zależy od konkretnych wymagań projektowych, wyboru materiału i wielkości produkcji.

Jak klasyfikuje się kute radiatory według geometrii żeber?

Przy wyborze kutego radiatora kluczową decyzją jest geometria żeber. Kształt żeber ma bezpośredni wpływ na skuteczność rozpraszania ciepła.

Typowe geometrie płetw

W naszych projektach spotykamy głównie trzy rodzaje: płetwy szpilkowe, eliptyczne i proste. Każdy z nich ma unikalny profil.

Ich konstrukcja wpływa zarówno na wydajność termiczną, jak i opór powietrza. Wybór odpowiedniego rozwiązania ma kluczowe znaczenie dla optymalnego chłodzenia w każdym zastosowaniu.

Szybkie porównanie

| Typ płetwy | Najlepsze dla | Główne cechy |

|---|---|---|

| Prosto | Wymuszony przepływ powietrza | Niski spadek ciśnienia |

| Szpilka | Konwekcja naturalna | Wszechkierunkowy przepływ powietrza |

| Eliptyczny | Powietrze o dużej prędkości | Wydajność aerodynamiczna |

Wybór ten zależy wyłącznie od przepływu powietrza w systemie.

Przyjrzyjmy się bliżej tym geometriom. Wybór nie jest przypadkowy – to przemyślana decyzja inżynierów oparta na dynamice przepływu powietrza.

Proste układy płetw

Płetwy proste są najczęściej spotykanym rozwiązaniem. Zapewniają one swobodny przepływ powietrza. Jest to idealne rozwiązanie w przypadku wymuszonej konwekcji z wentylatorem, ponieważ minimalizuje spadek ciśnienia powietrza.

Jednak ich wydajność spada, jeśli przepływ powietrza nie jest wyrównany z żebrami. Jest to rozwiązanie o wysokiej kierunkowości.

Układy żeber pinowych

Żebra płaskie doskonale sprawdzają się w środowiskach o niskim lub nieprzewidywalnym przepływie powietrza. Ich ekspozycja w zakresie 360 stopni pozwala na wychwytywanie powietrza z dowolnego kierunku, dzięki czemu idealnie nadają się do naturalnej konwekcji.

Ta konstrukcja zwiększa turbulencje powietrza, co poprawia wymianę ciepła. Celem jest zminimalizowanie ogólnego odporność termiczna8 z źródła ciepła do otaczającego powietrza.

Eliptyczne układy żeber

Płetwy eliptyczne mają bardziej zaawansowany, aerodynamiczny kształt. Łączą one w sobie siłę kierunkową płetw prostych z mniejszym oporem względem przepływu powietrza o dużej prędkości.

W poprzednich projektach realizowanych w PTSMAKE zaobserwowaliśmy, że mogą one przewyższać wydajnością płetwy proste w gęsto upakowanych systemach, w których utrzymanie przepływu powietrza ma kluczowe znaczenie.

| Geometria | Przewaga aerodynamiczna | Przewaga termiczna | Typowe zastosowanie |

|---|---|---|---|

| Prosto | Niski spadek ciśnienia w przepływie liniowym | Wydajny w wymuszonej konwekcji | Procesory serwerowe, zasilacze |

| Szpilka | Odbieranie przepływu we wszystkich kierunkach | Wysoka turbulencja dla konwekcji naturalnej | Oświetlenie LED, Elektronika zewnętrzna |

| Eliptyczny | Bardzo mały opór przy dużych prędkościach | Utrzymuje przepływ powietrza w gęstych układach | Obliczenia o wysokiej wydajności, telekomunikacja |

Wybór odpowiedniej geometrii kutych żeber radiatora wymaga zachowania równowagi. Proste żebra nadają się do wymuszonego obiegu powietrza, żebra szpilkowe sprawdzają się w naturalnej konwekcji, a żebra eliptyczne zapewniają przewagę aerodynamiczną. Dopasowanie konstrukcji do konkretnych warunków przepływu powietrza ma zasadnicze znaczenie dla uzyskania optymalnej wydajności.

Jak wypukłe radiatory wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypukłe wypuk

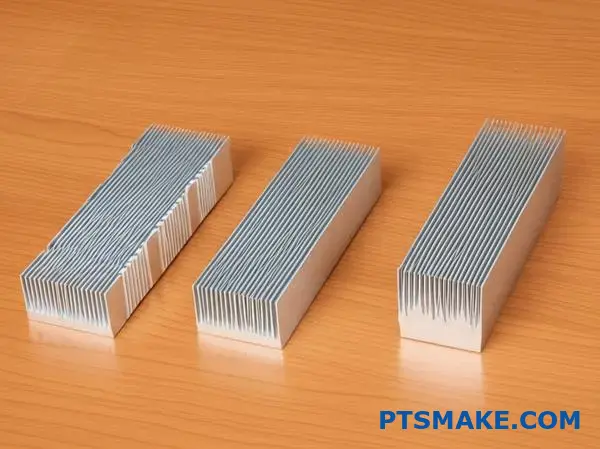

Wybór odpowiedniego radiatora ma kluczowe znaczenie. Wpływa on na wydajność, koszt i konstrukcję. Żebra kute, wytłaczane i skrawane mają swoje unikalne zalety.

Aby pomóc Ci podjąć decyzję, porównajmy je bezpośrednio. Porównanie to skupia się na kluczowych czynnikach, które należy wziąć pod uwagę.

Szybki przegląd porównawczy

Oto prosta tabela na początek. Przedstawia ona ogólny przegląd mocnych i słabych stron każdej z technologii.

| Cecha | Kute | Wytłaczane | Skived |

|---|---|---|---|

| Wydajność termiczna | Doskonały | Dobry | Bardzo dobry |

| Swoboda projektowania | Dobry | Ograniczony | Doskonały |

| Koszt jednostkowy (duża ilość) | Niski | Bardzo niski | Wysoki |

Daje to szybki przegląd do wstępnej oceny.

Szczegółowa matryca oceny

Przyjrzyjmy się bliżej szczegółom. Dokonanie optymalnego wyboru wymaga głębszego zrozumienia niuansów każdej metody produkcji. W PTSMAKE codziennie pomagamy klientom w podejmowaniu takich decyzji.

Wgląd w wydajność termiczną

Kuty radiator zapewnia doskonałe, wielokierunkowe odprowadzanie ciepła. Wynika to z jego jednolitej struktury ziarna.

Wytłaczane radiatory działają dobrze, ale ich właściwości termiczne mogą być anizotropowy9. Ciepło lepiej przepływa wzdłuż długości wytłoczenia niż w poprzek. Żebra skrawane są wykonane z jednego kawałka, co zapewnia idealną ścieżkę termiczną od podstawy do końcówki żebra.

Kwestie związane z projektowaniem i mechaniką

Swoboda projektowania jest istotnym czynnikiem. Kucie pozwala uzyskać złożone kształty 3D, takie jak okrągłe lub eliptyczne sworznie. Wytłaczanie ogranicza możliwości do profili 2D o stałym przekroju poprzecznym.

Skiving zapewnia najwyższe współczynniki kształtu dla bardzo wysokich, cienkich żeber. Jest to idealne rozwiązanie do wymuszonego chłodzenia konwekcyjnego.

Oto bardziej uporządkowana matryca porównawcza, której używamy.

| Kryterium | Kuty radiator | Wytłaczany radiator | Ribbed Heat Sink |

|---|---|---|---|

| Wydajność termiczna | Izotropowy, doskonały | Anizotropowy, dobry | Doskonałe, płynne połączenie płetwy z podstawą |

| Swoboda projektowania (proporcje obrazu) | Dobry (do 25:1) | Ograniczone (do 12:1) | Doskonała (do 50:1) |

| Integralność mechaniczna | Bardzo wysoka, solidna | Wysoki | Umiarkowane, płetwy mogą być delikatne |

| Koszt produkcji | Średni (niski w wysokim wolumenie) | Niski (bardzo niski przy wysokim wolumenie) | Wysoki |

| Inwestycja w oprzyrządowanie | Wysoki | Niski do średniego | Niski |

To szczegółowe zestawienie pomaga wskazać najlepsze rozwiązanie dla konkretnych potrzeb aplikacji. Początkowy koszt oprzyrządowania do produkcji kutych radiatorów może być wyższy, ale koszty jednostkowe znacznie spadają wraz ze wzrostem wielkości produkcji.

Ta matryca stanowi praktyczny przewodnik dotyczący wyboru między kutymi, wytłaczanymi i skrawanymi radiatorami. Najlepsza opcja zależy od konkretnych potrzeb termicznych, ograniczeń projektowych i wielkości produkcji. Kucie często stanowi idealne rozwiązanie pod względem wydajności i skalowalności w wielu zastosowaniach.

Jakie są typowe operacje wtórne po kucie i dlaczego?

Surowy odkuwka jest wytrzymała, ale rzadko nadaje się do użycia. Stanowi jedynie punkt wyjścia. Operacje po kucie przekształcają tę surową część w gotowy komponent.

Kroki te zwiększają precyzję i dodają konkretne właściwości. Przyjrzyjmy się typowemu przebiegowi pracy dla komponentu takiego jak Kuty radiator.

Typowy przebieg procesu po kucie

| Krok | Działanie | Cel |

|---|---|---|

| 1 | Gratowanie | Bezpieczeństwo i przygotowanie |

| 2 | Obróbka CNC | Precyzja i funkcje |

| 3 | Anodowanie | Ochrona i wydajność |

Ta sekwencja gwarantuje, że każdy krok opiera się na poprzednim. Pomaga to osiągnąć optymalne wyniki dla produktu końcowego.

Część kuta wymaga dopracowania, aby spełniała dokładne specyfikacje. Proces ten nie polega wyłącznie na oczyszczeniu części. Chodzi o dodanie wartości krytycznej na każdym etapie. Każda operacja ma jasny i wyraźny cel.

Krok 1: Usuwanie zadziorów dla czystego początku

Przed przystąpieniem do jakichkolwiek precyzyjnych prac należy oczyścić element z zadziorów. Proces ten polega na usunięciu ostrych krawędzi lub zadziorów powstałych w wyniku samego procesu kucia.

Jest to kluczowy pierwszy krok z dwóch powodów. Zapewnia on bezpieczeństwo obsługi części. Przygotowuje ją również do dokładnego montażu w maszynach CNC. Czysta powierzchnia ma kluczowe znaczenie dla precyzji.

Krok 2: Obróbka CNC zapewniająca precyzję

Kucie zapewnia podstawowy kształt i wytrzymałość materiału. Nie pozwala jednak uzyskać wąskich tolerancji dla elementów takich jak powierzchnie montażowe lub otwory. W tym przypadku niezbędna jest obróbka CNC.

W PTSMAKE wykorzystujemy frezowanie CNC do tworzenia idealnie płaskich powierzchni. Ma to kluczowe znaczenie dla Kuty radiator aby zapewnić solidny kontakt ze źródłem ciepła. Wiercimy również otwory i gwintujemy je zgodnie z dokładnymi specyfikacjami.

Kluczowe cele obróbki skrawaniem

| Cecha | Cel obróbki skrawaniem | Dlaczego to ma znaczenie |

|---|---|---|

| Powierzchnia montażowa | Osiągnij wysoką płaskość | Zapewnia maksymalny transfer ciepła |

| Otwory montażowe | Dokładna lokalizacja i rozmiar | Gwarantuje prawidłowy montaż |

| Płetwy/kanały | Kształtowanie końcowe | Optymalizuje przepływ powietrza i chłodzenie |

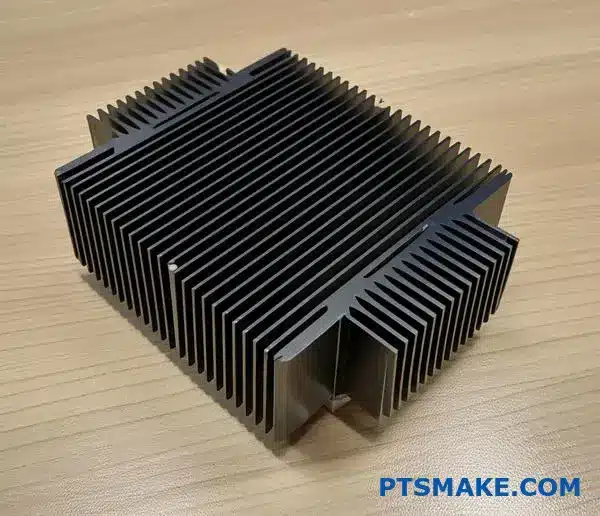

Krok 3: Anodowanie zapewniające trwałość i wydajność

Ostatnim etapem jest często obróbka powierzchniowa. Anodowanie jest popularnym wyborem w przypadku odkuwek aluminiowych. Jest to Pasywacja elektrolityczna10 proces, który tworzy twardą, trwałą warstwę tlenku na powierzchni.

Warstwa ta zapewnia doskonałą odporność na korozję. W przypadku radiatora zwiększa również emisyjność powierzchni. Pomaga to w bardziej efektywnym odprowadzaniu ciepła, znacznie poprawiając wydajność chłodzenia.

Operacje po kucie są niezbędne do przekształcenia surowej części. Etapy takie jak obróbka skrawaniem i anodowanie zapewniają niezbędną precyzję, właściwości i właściwości powierzchniowe. Gwarantują one niezawodne działanie końcowego elementu i spełnienie wszystkich wymagań projektowych.

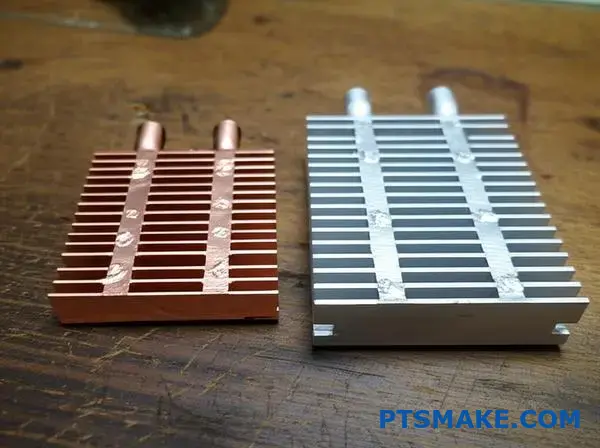

Czym różnią się pod względem konstrukcji odlewane radiatory miedziane i aluminiowe?

Wybór między kutą miedzią a aluminium to coś więcej niż tylko kwestia właściwości termicznych. To ważna decyzja, która wpływa na wagę, koszt i możliwość produkcji. Każdy materiał zachowuje się inaczej podczas procesu kucia.

Ma to bezpośredni wpływ na ostateczną konstrukcję radiatora i jego przydatność do konkretnego zastosowania.

Kluczowe właściwości materiału

Miedź jest niekwestionowanym mistrzem przewodności cieplnej. Jednak aluminium jest znacznie lżejsze i generalnie bardziej opłacalne. Te podstawowe różnice stanowią punkt wyjścia dla wszelkich rozważań projektowych.

| Własność | Kuta miedź | Kute aluminium |

|---|---|---|

| Przewodność cieplna | Doskonała (~400 W/mK) | Dobra (~220 W/mK) |

| Gęstość | Wysoka (8,96 g/cm³) | Niska (2,70 g/cm³) |

| Koszt względny | Wyższy | Niższy |

Ostatecznie wybór zależy od wyważenia tych czynników. Musisz zdecydować, czy zalety miedzi pod względem przewodności cieplnej uzasadniają jej dodatkową wagę i koszt.

Bardziej szczegółowe porównanie

Różnice strukturalne mają również znaczący wpływ na proces produkcji. Kucie miedzi jest znacznie trudniejsze niż kucie aluminium. Wymaga znacznie wyższych ciśnień i temperatur. Ta złożoność często przekłada się na wyższe koszty oprzyrządowania i potencjalnie dłuższe czasy realizacji.

Trudności związane z kuciem i projektowaniem

Plastyczność aluminium pozwala na tworzenie bardziej skomplikowanych konstrukcji żeber podczas kucia. Odporność miedzi na odkształcenia może czasami ograniczać złożoność kutego radiatora. Jest to kluczowa kwestia, którą często omawiamy z klientami w PTSMAKE.

Ponadto niska gęstość aluminium sprawia, że jest ono zdecydowanym zwycięzcą w zastosowaniach, w których ważna jest masa. Miedziany radiator będzie ponad trzykrotnie cięższy od aluminiowego o identycznych wymiarach.

Korozja i kompatybilność materiałów

Miedź jest naturalnie odporna na korozję. Jednakże, gdy znajduje się w bezpośrednim kontakcie z aluminium w wilgotnym środowisku, pojawia się poważny problem konstrukcyjny. Może to prowadzić do Korozja galwaniczna11, które z czasem mogą powodować degradację materiałów. Aby temu zapobiec, niezbędne jest zastosowanie odpowiednich materiałów do powlekania lub materiałów termoprzewodzących.

Kiedy wybrać miedź zamiast aluminium

Niektóre zastosowania wymagają doskonałego odprowadzania ciepła, które może zapewnić tylko miedź. Decyzja ta wynika zazwyczaj z ekstremalnych obciążeń cieplnych w niewielkich przestrzeniach.

| Zastosowanie | Zalecany materiał | Główny powód |

|---|---|---|

| Wysokowydajne procesory CPU/GPU | Miedź | Maksymalne odprowadzanie ciepła przy niewielkich rozmiarach. |

| Lasery dużej mocy | Miedź | Szybko odprowadza ciepło z wrażliwych diod. |

| Przemysłowe moduły zasilające | Miedź | Niezawodnie radzi sobie z intensywnymi, stałymi obciążeniami termicznymi. |

| Samochodowe reflektory LED | Aluminium | Dobra wydajność przy niskiej wadze i kosztach. |

Wybór zależy od tego, czy wydajność i trwałość urządzenia zależą od jak najszybszego odprowadzania ciepła. Jeśli tak, to miedź jest najlepszą inwestycją.

Wybór między kutą miedzią a aluminium wymaga wyważenia różnych czynników. Należy porównać doskonałe właściwości termiczne miedzi z zaletami aluminium, takimi jak masa, koszt i łatwość produkcji. Optymalny materiał zawsze zależy od konkretnych wymagań danego zastosowania.

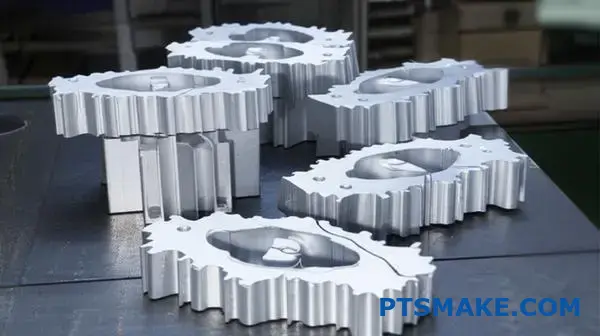

Jak przeprojektować wytłaczany radiator na kuty?

Przejdźmy przez praktyczną konwersję. Proces ten przekształca prostą część wytłaczaną w doskonały kuty radiator. Chodzi o mądre wybory projektowe.

Koncentrujemy się na wykorzystaniu wyjątkowych zalet kucia. Oznacza to tworzenie złożonych kształtów żeber 3D i bezpośrednią integrację funkcji.

Cele konwersji projektu

Głównym celem jest poprawa wydajności cieplnej. Chcemy również uprościć montaż produktu końcowego.

| Aspekt projektu | Wytłaczane (przed) | Sfałszowane (po) |

|---|---|---|

| Geometria płetw | Proste, płaskie płetwy 2D | Złożone, trójwymiarowe żebra |

| Montaż | Potrzebne są osobne elementy mocujące | Zintegrowane słupki montażowe |

| Konstrukcja podstawowa | Jednolita grubość | Zoptymalizowany pod kątem rozpraszania ciepła |

| Przepływ powietrza | Ograniczone do jednego kierunku | Wszechkierunkowy |

Główną przeszkodą jest początkowa inwestycja w oprzyrządowanie. Matryca do kucia kosztuje więcej niż matryca do wytłaczania. Jak więc to uzasadnić? Musimy udowodnić, że wzrost wydajności przewyższa koszty.

W PTSMAKE pomagamy klientom przeanalizować ten kompromis. Chodzi o długoterminową wartość, a nie tylko cenę początkową.

Optymalizacja projektu kucia

Tworzenie złożonych żeber 3D stanowi istotną zaletę. Pozwala to znacznie zwiększyć powierzchnię. Większa powierzchnia oznacza lepsze odprowadzanie ciepła. Jest to kluczowa zaleta kutego radiatora.

Przeprojektowaliśmy również podstawę. Grubsza podstawa bezpośrednio pod źródłem ciepła poprawia rozprowadzanie ciepła. Działa to, ponieważ kucie wzmacnia materiał. izotropowa przewodność cieplna12. Ciepło przemieszcza się efektywnie we wszystkich kierunkach, a nie tylko wzdłuż jednej osi.

Integracja funkcji w celu obniżenia kosztów

Możemy wykonać elementy takie jak słupki montażowe bezpośrednio w części. Eliminuje to potrzebę stosowania oddzielnych elementów montażowych. Skraca to również czas montażu i zmniejsza koszty pracy. Te oszczędności na dalszych etapach produkcji mają kluczowe znaczenie dla uzasadnienia początkowej inwestycji w oprzyrządowanie.

Przeprojektowanie do kucia wykorzystuje żebra 3D i zintegrowane funkcje w celu zwiększenia wydajności. Chociaż koszty oprzyrządowania są wyższe, korzyści termiczne i oszczędności związane z montażem często zapewniają wysoki zwrot z inwestycji, co sprawia, że jest to mądry wybór w przypadku zastosowań wymagających wysokiej wydajności.

Odblokuj zaawansowane rozwiązania w zakresie kutych radiatorów dzięki PTSMAKE

Chcesz doświadczyć doskonałej wydajności, precyzji i niezawodności niestandardowych kutych radiatorów? Skontaktuj się z PTSMAKE już dziś, aby uzyskać indywidualną wycenę — zapewnij swojemu kolejnemu projektowi sprawdzoną wiedzę specjalistyczną, szybką realizację i światowej klasy wsparcie inżynieryjne. Podejmij działanie i zamów spersonalizowane rozwiązanie już teraz!

Dowiedz się, jak właściwości materiałów, takie jak przewodność cieplna, mogą się różnić w zależności od kierunku. ↩

Dowiedz się więcej o tej kluczowej koncepcji i jej bezpośrednim wpływie na wydajność wymiany ciepła. ↩

Poznaj działanie różnych materiałów termoprzewodzących i ich wpływ na wydajność. ↩

Kliknij, aby zrozumieć, dlaczego ta właściwość ma kluczowe znaczenie dla wydajności radiatora. ↩

Zrozum tę kluczową koncepcję, aby poprawić wydajność termiczną radiatora i ogólną sprawność. ↩

Dowiedz się więcej o tym, jak interfejsy materiałowe i niedoskonałości utrudniają przepływ ciepła. ↩

Dowiedz się, jak ten aspekt metalurgiczny wpływa na wytrzymałość materiału i jego plastyczność podczas kucia. ↩

Zrozum, jak ten kluczowy wskaźnik wpływa na wydajność chłodzenia radiatora i wybór jego konstrukcji. ↩

Zrozum, w jaki sposób właściwości materiałów różnią się w zależności od kierunku i wpływu na właściwości termiczne. ↩

Odkryj naukowe podstawy tego procesu, który poprawia ochronę powierzchni i właściwości termiczne. ↩

Dowiedz się, jak ten proces elektrochemiczny może wpływać na integralność strukturalną zespołów zawierających różne metale. ↩

Zrozum, jak właściwości materiałów wpływają na przenoszenie ciepła, aby dokonywać lepszych wyborów projektowych. ↩