Projektowanie pasywnych radiatorów dla elektroniki o dużej mocy wydaje się proste, dopóki prototyp nie zacznie się przegrzewać podczas testów. Zdajesz sobie sprawę, że wybór materiału aluminiowego, geometria żeberek i interfejs termiczny to nie tylko specyfikacje techniczne - to różnica między produktem, który działa, a takim, który nie przejdzie walidacji termicznej.

Konstrukcja pasywnego radiatora wymaga zrównoważenia przewodności cieplnej, powierzchni i wzorców przepływu powietrza w celu osiągnięcia optymalnego rozpraszania ciepła bez zasilania zewnętrznego. Sukces zależy od wyboru materiału, procesu produkcyjnego i integracji systemu z obudową.

Dzięki wielu projektom w PTSMAKE pomogłem inżynierom rozwiązać wyzwania termiczne w różnych branżach. Kluczowe spostrzeżenia, którymi się podzielę, obejmują kompromisy materiałowe, ograniczenia produkcyjne i metody rozwiązywania problemów, które mogą zaoszczędzić tygodnie czasu na przeprojektowanie.

Jaka jest pierwsza zasada pasywnego odprowadzania ciepła?

Pierwsza zasada jest zaskakująco prosta. Jest ona zakorzeniona w fundamentalnych prawach fizyki. Pasywne rozpraszanie ciepła działa, ponieważ ciepło naturalnie się przemieszcza.

Nie potrzebuje do tego wentylatora ani pompy. Podąża za niezmiennymi zasadami termodynamiki. Jest to podstawa każdej konstrukcji pasywnego radiatora.

Prawa dyktujące przepływ ciepła

Cały proces podlega dwóm kluczowym prawom.

Po pierwsze, energia jest zachowana. Nie można jej zniszczyć. Po drugie, ciepło zawsze przepływa od cieplejszego obiektu do zimniejszego. To natura dąży do równowagi.

| Prawo termodynamiki | Podstawowa zasada | Wpływ na rozpraszanie ciepła |

|---|---|---|

| Pierwsze prawo | Oszczędzanie energii | Ciepło musi być przenoszone, a nie eliminowane. |

| Drugie prawo | Zwiększona entropia | Ciepło spontanicznie przemieszcza się do chłodniejszych obszarów. |

Zrozumienie tej podstawowej zasady to coś więcej niż tylko fizyka. Chodzi o wykorzystanie samej natury. Nie tworzymy siły do przemieszczania ciepła. Po prostu tworzymy wydajną ścieżkę dla ciepła, aby robiło to, co już chce: rozprzestrzeniało się.

Siła napędowa: Poszukiwanie równowagi

Gorący element elektroniczny w chłodniejszym pomieszczeniu reprezentuje brak równowagi. Wszechświat naturalnie działa, aby rozwiązać ten brak równowagi. Ten ruch termiczny jest stałym, niezawodnym procesem. Odbywa się on bez żadnego zewnętrznego zasilania.

Jest to zasada, na której opieramy się w PTSMAKE. Kiedy projektujemy i produkujemy części, zastanawiamy się, w jaki sposób ich forma i materiał będą najlepiej wspierać ten naturalny transfer ciepła. Celem jest zawsze poprawa ścieżki najmniejszego oporu dla energii cieplnej.

Tendencja do rozprzestrzeniania się energii jest pojęciem mierzonym przez entropia1. Ciepło przemieszczające się ze skoncentrowanego źródła do chłodniejszego powietrza otoczenia zwiększa ogólne zaburzenie systemu, spełniając tę podstawową tendencję.

Praktyczne względy projektowe

Oznacza to, że nasze wybory projektowe mają kluczowe znaczenie. Dobry projekt nie walczy z fizyką, ale ją umożliwia.

| Współczynnik projektowy | Zasada termodynamiki | Cel |

|---|---|---|

| Powierzchnia | Drugie prawo | Maksymalizacja kontaktu z chłodniejszym otoczeniem. |

| Wybór materiału | Wydajność przewodzenia | Przyspieszenie przepływu ciepła z dala od źródła. |

| Ścieżka przepływu powietrza | Konwekcja | Pomagają otaczającemu powietrzu odprowadzać ciepło. |

Pasywny radiator to starannie zaprojektowany obiekt. Został zaprojektowany tak, aby maksymalnie ułatwić ucieczkę ciepła z krytycznego komponentu i jego bezpieczne odprowadzenie do otoczenia.

Pasywne rozpraszanie ciepła jest zasadniczo regulowane przez prawa termodynamiki. Energia jest zachowana (pierwsze prawo), a ciepło naturalnie przepływa z gorącego do zimnego środowiska, zwiększając entropię (drugie prawo). Jest to siła napędowa wszystkich konstrukcji chłodzenia bez wentylatora.

Co odróżnia radiator pasywny od aktywnego?

Najprostszym sposobem na ich rozróżnienie jest energia. Czy system chłodzenia potrzebuje zewnętrznego zasilania do działania? To podstawowe pytanie.

Samowystarczalny cooler: Pasywne radiatory

Pasywny radiator działa bezgłośnie. Wykorzystuje naturalne procesy fizyczne do rozpraszania ciepła. Nie ma żadnych ruchomych części. To czysta fizyka w działaniu.

Chłodnica wspomagana energią: Aktywne radiatory

Aktywne radiatory wykorzystują zasilane komponenty. Na przykład wentylatory lub pompy. Ta zewnętrzna energia znacznie przyspiesza proces chłodzenia.

Oto krótkie zestawienie:

| Typ radiatora | Zewnętrzny dopływ energii |

|---|---|

| Pasywny | Nie |

| Aktywny | Tak (np. wentylatory, pompy) |

Wybór między chłodzeniem aktywnym i pasywnym nie polega tylko na dodaniu wentylatora. To fundamentalna decyzja projektowa. Wybór ten ma wpływ na niezawodność, koszty i wydajność. Z mojego doświadczenia w PTSMAKE wynika, że jest to kluczowy pierwszy krok.

Niezawodność prostoty

Pasywny radiator jest niezwykle niezawodny. Brak ruchomych części oznacza mniejszą liczbę punktów awarii. Ma to kluczowe znaczenie dla aplikacji o krytycznym znaczeniu. Pomyśl o urządzeniach medycznych lub komponentach lotniczych, gdzie awaria nie wchodzi w grę. Polegają one wyłącznie na konwekcja naturalna2 i promieniowanie do odprowadzania ciepła. Dzięki temu są ciche i nie wymagają konserwacji.

Wydajność władzy

Systemy aktywne oferują jednak lepsze chłodzenie. Gdy komponent generuje ogromne ilości ciepła, naturalne procesy nie są wystarczające. Dodanie wentylatora wymusza przepływ powietrza nad żeberkami, drastycznie zwiększając rozpraszanie ciepła. Widzimy to w wysokowydajnych komputerach i elektronice samochodowej. Kompromisem jest dodatkowa złożoność, hałas, potencjalne punkty awarii i wyższe koszty operacyjne.

Poniższa tabela przedstawia kluczowe kompromisy, które często omawiamy z klientami.

| Cecha | Pasywny radiator | Aktywny radiator |

|---|---|---|

| Wydajność | Niższy | Wyższy |

| Niezawodność | Bardzo wysoka | Umiarkowany |

| Poziom hałasu | Cichy | Audible |

| Koszt | Niższy | Wyższy |

| Konserwacja | Brak | Wymagane |

Podstawowa różnica między aktywnymi i pasywnymi radiatorami polega na wykorzystaniu zewnętrznego zasilania. Pasywne radiatory wykorzystują naturalną fizykę do cichego i niezawodnego chłodzenia. Aktywne radiatory wykorzystują wentylatory lub pompy w celu uzyskania wyższej wydajności, wprowadzając złożoność i potencjalne punkty awarii.

Jak pasywne radiatory są klasyfikowane według procesu produkcyjnego?

Wybór odpowiedniego pasywnego radiatora zaczyna się od procesu produkcyjnego. Każda metoda oferuje unikalną równowagę między kosztami, wydajnością i swobodą projektowania.

Pomyśl o tym jak o zestawie narzędzi. Nie używałbyś młotka do obracania śruby.

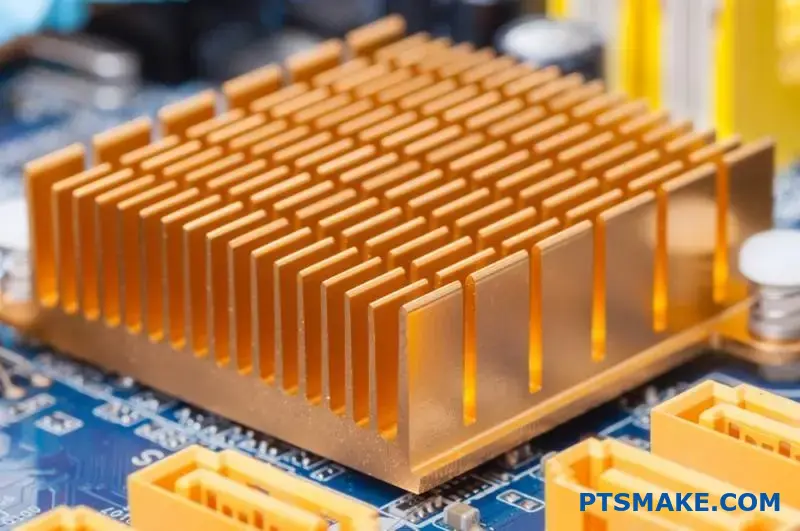

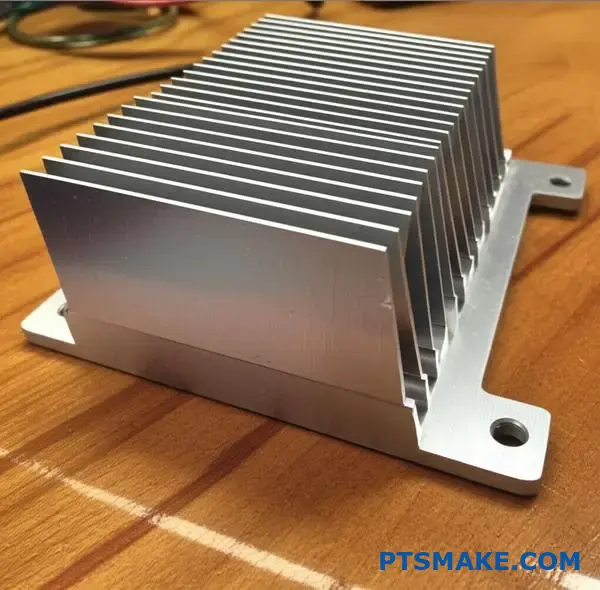

Wytłaczanie: Koń roboczy

Jest to najpopularniejsza metoda. Aluminium jest przepychane przez matrycę w celu utworzenia długiego, żebrowanego profilu. Jest to opłacalne w przypadku dużych ilości.

Stemplowanie: Prosto i szybko

W zastosowaniach o niskim poborze mocy doskonale sprawdzają się radiatory tłoczone. Cienkie arkusze metalu są wytłaczane w odpowiedni kształt.

| Proces | Typowy koszt | Wspólny materiał |

|---|---|---|

| Wytłaczanie | Niski do średniego | Aluminium |

| Tłoczenie | Bardzo niski | Aluminium, miedź |

Wybór ten ma bezpośredni wpływ na budżet projektu i wydajność cieplną.

Przyjrzyjmy się bardziej szczegółowo kluczowym metodom produkcji. Proces ten determinuje wszystko, od gęstości żeberek po ostateczny kształt pasywnego radiatora. W PTSMAKE często zajmujemy się wtórną obróbką tych części, więc widzimy zalety i wady z pierwszej ręki.

Kucie dla złożoności

Kucie wykorzystuje wysokie ciśnienie do kształtowania bloku metalu. W ten sposób powstają radiatory ze złożonymi układami żeberek 3D. Poprawia to wydajność termiczną w porównaniu do wytłaczania, ale kosztuje więcej.

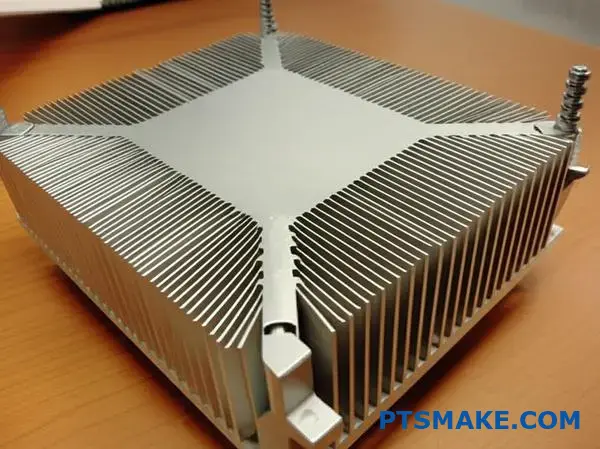

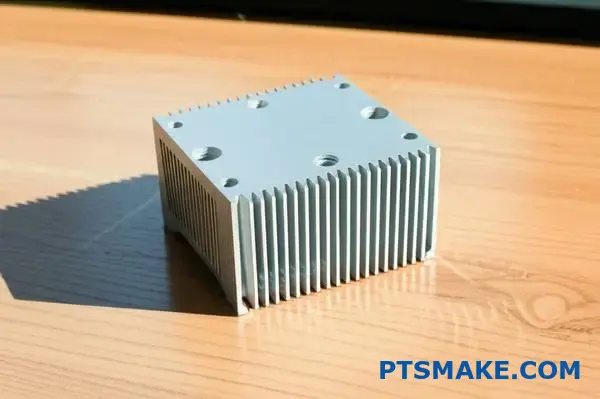

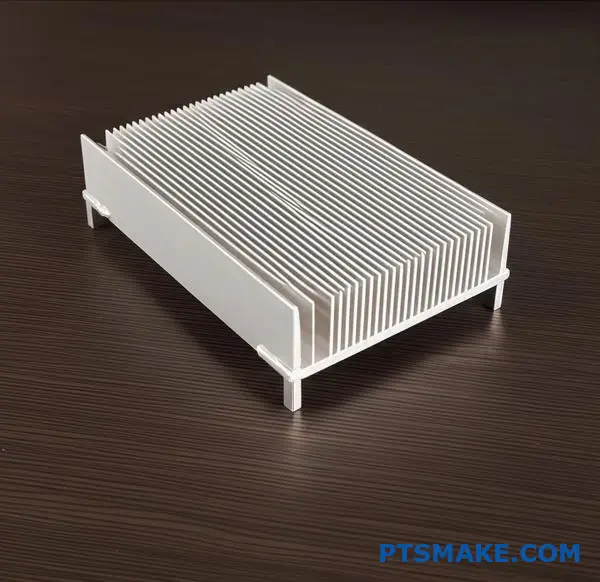

Płetwy Skiving i Bonded dla wysokiej wydajności

Technologia skivingu polega na wycinaniu cienkich finów z litego bloku miedzi lub aluminium. Pozwala to na uzyskanie bardzo wysokiej gęstości żeberek. Radiatory z żeberkami łączą poszczególne żeberka z podstawą. Metoda ta świetnie sprawdza się w przypadku dużych lub niestandardowych projektów. Pozwala na zastosowanie miedzianej podstawy z aluminiowymi żeberkami, łącząc wydajność i wagę. Metoda produkcji musi być zgodna z potrzebami termicznymi użytkownika i współczynnik kształtu3 jaką projekt może tolerować.

Oto krótkie porównanie tych zaawansowanych metod.

| Metoda | Najlepsze dla | Ograniczenie projektowe | Koszt względny |

|---|---|---|---|

| Kucie | Przepływ powietrza 3D | Kąty zanurzenia | Średni |

| Skiving | Wysoka gęstość płetw | Miękkość materiału | Wysoki |

| Bonded Fin | Duże rozmiary | Tolerancje montażowe | Wysoki |

Zrozumienie tych kompromisów ma kluczowe znaczenie. Zapobiega to nadmiernej inżynierii i pomaga efektywnie zarządzać kosztami od samego początku. Naszą rolą jest zapewnienie precyzyjnej obróbki niezbędnej do udoskonalenia tych komponentów.

Wybór odpowiedniego procesu produkcyjnego wymaga zrównoważenia wydajności termicznej, złożoności projektu i budżetu. Każda metoda, od prostego tłoczenia do zaawansowanego skivingu, oferuje wyraźne zalety i ograniczenia, które bezpośrednio wpływają na wydajność i koszt produktu końcowego.

Oprócz aluminium, jakie inne materiały są używane i dlaczego?

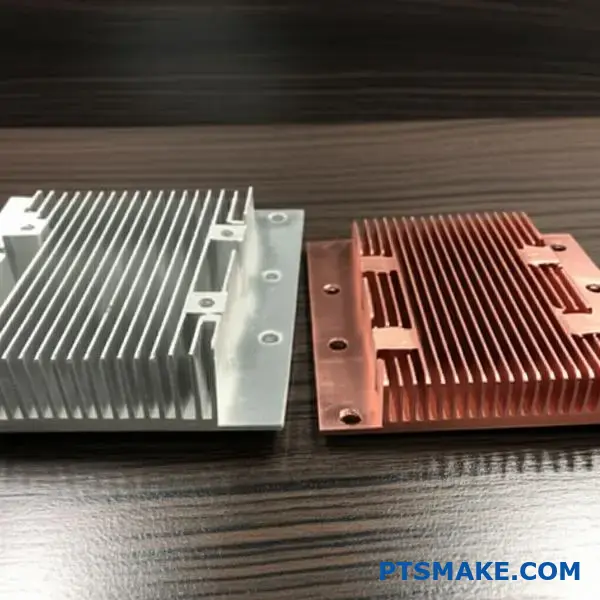

Choć aluminium jest wszechstronnym materiałem, nie zawsze jest najlepszym wyborem. W przypadku potrzeb związanych z wysoką wydajnością, do akcji wkraczają inne materiały. Podstawową alternatywą jest miedź.

Oferuje znacznie lepszą przewodność cieplną. Dzięki temu doskonale nadaje się do wymagających zastosowań.

Wydajność ta wiąże się jednak z pewnymi kompromisami. Miedź jest znacznie cięższa i droższa. Stanowi również inne wyzwanie w procesie produkcyjnym. Miedź Pasywny radiator to specjalistyczne rozwiązanie.

| Cecha | Aluminium (6061) | Miedź (C110) |

|---|---|---|

| Przewodność cieplna | ~167 W/mK | ~385 W/mK |

| Gęstość względna | 1.0 | 3.3 |

| Koszt względny | 1.0 | ~2.5 - 3.5 |

Wybór między aluminium a miedzią to klasyczny kompromis inżynieryjny. Równoważy on wydajność termiczną z ograniczeniami budżetowymi i wagowymi. W naszych projektach w PTSMAKE często spotykamy się z miedzią przeznaczoną do procesorów o dużej mocy lub diod laserowych, gdzie szybkie odprowadzanie ciepła ma kluczowe znaczenie.

Ale krajobraz materiałów nie kończy się na miedzi. W przypadku naprawdę nowatorskich zastosowań sięgamy po jeszcze bardziej zaawansowane opcje.

Zaawansowane rozwiązania termiczne

Wzrost popularności grafitu

Grafit to przełom w zarządzaniu ciepłem w kompaktowych urządzeniach. Jest niezwykle lekki i ma fantastyczne właściwości rozpraszania ciepła.

Jego wyjątkowy właściwości anizotropowe4 są kluczowe. Oznacza to, że wyjątkowo dobrze przewodzi ciepło wzdłuż swoich płaszczyzn, ale słabo przez nie. Pozwala to inżynierom kierować ciepło z dala od wrażliwych komponentów na boki, co jest idealne dla cienkich profili, takich jak smartfony czy tablety.

| Materiał | Kluczowa zaleta | Najlepszy przypadek użycia |

|---|---|---|

| Miedź | Wysoka przewodność masowa | Elektronika zasilająca, chłodzenie procesora |

| Grafit | Doskonały rozkład w płaszczyźnie | Cienka elektronika, chłodzenie baterii |

Te zaawansowane materiały to nie tylko zamienniki. Rozwiązują one konkretne problemy, z którymi nie radzą sobie zwykłe metale. Wybór odpowiedniego z nich wymaga jasnego zrozumienia wyzwań termicznych i możliwości produkcyjnych.

Miedź zapewnia lepszą przewodność cieplną w porównaniu do aluminium, ale wiąże się z większą wagą i kosztami. Zaawansowane materiały, takie jak grafit, oferują lekkie, wysokowydajne rozprowadzanie ciepła w specjalistycznych zastosowaniach o ograniczonej przestrzeni, podkreślając znaczenie doboru materiałów w projektowaniu termicznym.

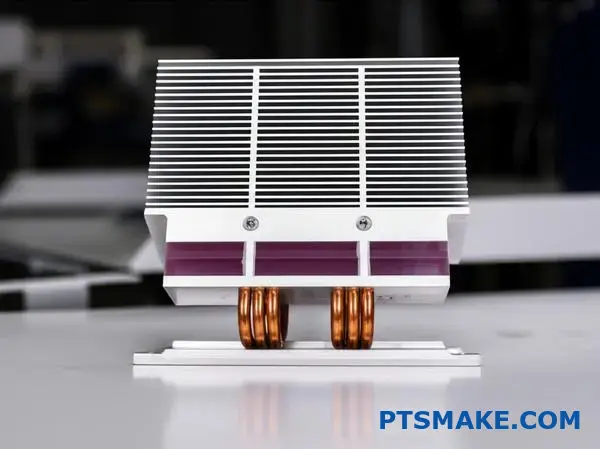

Podstawowa zasada: dwufazowy transfer ciepła

Komory parowe i rurki cieplne to nie tylko puste metalowe pojemniki. Są to zaawansowane dwufazowe urządzenia do wymiany ciepła. Ich sekret tkwi w sprytnym wykorzystaniu fizyki.

Niezależny cykl

Wewnątrz niewielka ilość płynu podlega ciągłym cyklom. Zmienia się z cieczy w parę i z powrotem. Cykl ten przenosi ciepło z niesamowitą wydajnością. Jest to ciągły, pasywny proces.

Jak nadprzewodnik termiczny

Proces ten przenosi duże ilości ciepła. Odbywa się to przy bardzo małej różnicy temperatur. To sprawia, że działają one jak "nadprzewodniki termiczne" w pasywnych konstrukcjach radiatorów.

| Faza | Rola w przenoszeniu ciepła | Lokalizacja w urządzeniu |

|---|---|---|

| Płyn | Absorbuje ciepło, zamienia się w parę | Parownik (gorąca strona) |

| Vapor | Szybko przenosi ciepło | Rdzeń/komora |

| Płyn | Uwalnia ciepło, skrapla się | Skraplacz (strona chłodzona) |

Nauka o zmianie fazy

U podstaw tej technologii leży prosta zasada. Kiedy ciecz zamienia się w parę, pochłania ogromną ilość energii. Dzieje się to bez nagrzewania się cieczy. Energia ta nazywana jest utajone ciepło parowania5.

Ta zmagazynowana energia przemieszcza się wraz z parą. Przemieszcza się ona z gorącego miejsca do chłodniejszego obszaru. Gdy para ochładza się i skrapla z powrotem w ciecz, uwalnia całe zmagazynowane ciepło. Proces ten jest znacznie bardziej skuteczny w przenoszeniu energii cieplnej niż zwykłe przewodzenie przez materiał stały.

Dlaczego jest bardziej wydajny

Pomyśl o wrzącej wodzie. Możesz dodać dużo ciepła do garnka z wrzącą wodą, ale jej temperatura pozostanie na poziomie 100°C. Energia ta jest wykorzystywana do wytwarzania pary. Rurki cieplne i komory parowe wykorzystują dokładnie ten efekt w zamkniętej pętli. Są to zasadniczo pasywne silniki cieplne.

Dzięki temu idealnie nadają się do zastosowań o dużej gęstości mocy. Szybko odprowadzają ciepło ze skoncentrowanego źródła.

Porównanie wydajności

W wielu naszych projektach w PTSMAKE widzieliśmy różnicę. Efektywna przewodność cieplna może być o rzędy wielkości wyższa niż w przypadku litej miedzi lub aluminium.

| Materiał | Efektywna przewodność cieplna (W/m-K) |

|---|---|

| Miedź | ~400 |

| Aluminium | ~235 |

| Rurka cieplna / komora parowa | 5,000 - 200,000+ |

Komory parowe i rurki cieplne wykorzystują przemianę fazową cieczy w parę. Pozwala im to przenosić znaczne ilości ciepła na odległość przy minimalnym spadku temperatury. Ta wysoka wydajność sprawia, że działają one jak "nadprzewodniki termiczne" w zaawansowanych rozwiązaniach chłodzenia pasywnego.

Jakie są cele anodowania lub malowania radiatora?

Wybór wykończenia radiatora to nie tylko kwestia wyglądu. Wybór jest często pomiędzy anodowaniem a malowaniem. Każde z nich oferuje bardzo różne korzyści.

Anodowanie to złożony proces. Zapewnia ochronę i izolację. Malowanie jest prostsze. Jego głównym zadaniem jest zwiększenie promieniowania cieplnego.

Porównajmy je bezpośrednio.

| Cecha | Anodowanie | Malowanie |

|---|---|---|

| Główny cel | Ochrona i izolacja | Emisyjność |

| Proces | Elektrochemia | Nakładanie powłoki |

| Trwałość | Wysoki | Zależy od farby |

Pomaga to wyjaśnić, które leczenie jest najlepsze dla konkretnego zastosowania.

Anodowanie: Więcej niż powłoka powierzchniowa

Anodowanie to nie tylko warstwa na wierzchu. Jest to proces elektrochemiczny6 który przekształca powierzchnię metalu. Tworzy bardzo twardą, nieprzewodzącą warstwę tlenku aluminium. Ma to kluczowe znaczenie dla pasywnego radiatora używanego w pobliżu wrażliwych komponentów elektronicznych.

Warstwa tlenku zapewnia doskonałą odporność na korozję. Chroni radiator przed czynnikami środowiskowymi. Znacząco zwiększa również emisyjność powierzchni. Dzięki temu radiator może skuteczniej odprowadzać ciepło do otaczającego powietrza.

Malowanie: Ukierunkowane podejście

Malowanie jest prostszą aplikacją powierzchniową. Specjalne farby termiczne mają wysoką emisyjność. Jest to ich główny cel. Pomagają one radiatorowi skuteczniej emitować ciepło.

Farba może jednak również działać jako warstwa izolacyjna. Jeśli zostanie nałożona zbyt grubo, może utrudniać transfer ciepła. Jest to krytyczny czynnik, który bierzemy pod uwagę w PTSMAKE. Zapewniamy, że aplikacja optymalizuje promieniowanie bez utrudniania konwekcji.

Oto bardziej szczegółowe porównanie oparte na naszym doświadczeniu projektowym.

| Aspekt | Anodowanie | Malowanie |

|---|---|---|

| Izolacja elektryczna | Doskonały | Słaba (chyba że specjalna farba) |

| Odporność na korozję | Doskonały | Dobry |

| Oddziaływanie termiczne | Zwiększa promieniowanie, minimalny wpływ na konwekcję | Zwiększa promieniowanie, może utrudniać konwekcję, jeśli jest gruba |

| Najlepsze dla | Trudne warunki pracy, wymagana izolacja elektryczna | Ekonomiczne zwiększenie emisyjności |

Krótko mówiąc, anodowanie zapewnia solidne korzyści: odporność na korozję, izolację elektryczną i lepszą emisyjność. Malowanie jest ukierunkowanym, często bardziej ekonomicznym wyborem w celu zwiększenia promieniowania cieplnego. Ostateczna decyzja zależy od środowiska aplikacji i wymagań elektrycznych.

Jak konstrukcja obudowy wpływa na efektywność radiatora?

Radiator nie jest samotną wyspą. Jego wydajność jest powiązana z całym systemem. Obudowę należy traktować jako część rozwiązania termicznego. Bez odpowiedniego przepływu powietrza nawet najlepszy radiator zawiedzie.

Rola wentylacji obudowy

Wentylacja to najpotężniejsze narzędzie. Tworzy ścieżkę, którą chłodne powietrze wchodzi i gorące powietrze wychodzi. Ta stała wymiana jest niezbędna do skutecznego chłodzenia. Bez niej ciepło nie ma dokąd uciec.

Ścieżka dla przepływu powietrza

Pomyśl o przepływie powietrza jak o autostradzie. Otwory wentylacyjne to wjazdy i wyjazdy. Jeśli je zablokujesz, utworzysz korek gorącego powietrza. Powoduje to całkowite zatrzymanie procesu chłodzenia.

Dobrze zaprojektowany system dokładnie uwzględnia rozmieszczenie otworów wentylacyjnych.

| Cecha | Wentylowana obudowa | Uszczelniona obudowa |

|---|---|---|

| Chłodzenie podstawowe | Konwekcja | Promieniowanie |

| Przepływ powietrza | Wysoki | Minimalny/brak |

| Wydajność radiatora | Optymalny | Znacznie zmniejszona |

| Temperatura wewnętrzna | Niższy | Wyższy |

Kluczowe jest myślenie na poziomie systemu. W poprzednich projektach w PTSMAKE widzieliśmy, że projekty zawodziły nie z powodu radiatora, ale dlatego, że obudowa zatrzymywała gorące powietrze. Radiator stał się nasycony, niezdolny do rozpraszania większej ilości ciepła.

Konwekcja: Dominująca siła chłodzenia

W większości zastosowań konwekcja jest głównym sposobem działania radiatora. Polega ona na przepływie powietrza przez żebra, odprowadzając ciepło. Wentylowana obudowa umożliwia ten proces, zapewniając stały dopływ chłodniejszego powietrza z otoczenia.

Co dzieje się w zamkniętym pudełku?

Uszczelnienie obudowy powoduje odcięcie dopływu powietrza. Powietrze wewnątrz nagrzewa się i ulega stagnacji. To skutecznie zatrzymuje konwekcyjny transfer ciepła7 w jego ślady. Radiator nie może już skutecznie odprowadzać obciążenia cieplnego do otaczającego powietrza, ponieważ powietrze to jest już gorące.

Jest to szczególnie ważne w przypadku Pasywny radiator, który w całości opiera się na naturalnej konwekcji.

Przejście na promieniowanie

W zamkniętej obudowie podstawową metodą wymiany ciepła jest promieniowanie. Radiator wypromieniowuje energię cieplną do wewnętrznych ścian obudowy. Jest to znacznie mniej wydajny proces w porównaniu do konwekcji.

| Tryb chłodzenia | Wentylowana obudowa | Uszczelniona obudowa |

|---|---|---|

| Konwekcja | Dominujący (70-95%) | Minimalny (<10%) |

| Promieniowanie | Dodatkowy (5-30%) | Dominujący (>90%) |

| Przewodzenie | Zależy od kontaktu | Zależy od kontaktu |

Nasze wewnętrzne testy potwierdzają, że uszczelniona konstrukcja może zmniejszyć wydajność radiatora o ponad 50%. Zmusza to inżynierów do stosowania znacznie większych i droższych rozwiązań, aby to zrekompensować.

Myślenie na poziomie systemu zapobiega kosztownym błędom projektowym. Dobrze wentylowana obudowa ma kluczowe znaczenie dla konwekcji, zapewniając, że radiator działa zgodnie z przeznaczeniem. Uszczelnione skrzynki paraliżują ten proces, przenosząc zależność na mniej wydajne promieniowanie i pogarszając zarządzanie termiczne.

Jak wybrać między aluminium 6063 a miedzią 1100?

Wybór pomiędzy aluminium 6063 a miedzią 1100 to klasyczny inżynierski balans. Nie chodzi o to, który metal jest po prostu "lepszy". Prawdziwe pytanie brzmi, który z nich jest odpowiedni dla konkretnych potrzeb danego projektu.

Należy rozważyć cztery kluczowe czynniki. Są to wydajność cieplna, waga, ogólny koszt i łatwość kształtowania. Analiza ta pomoże podjąć ostateczną decyzję.

Podstawowe kompromisy

Przyjrzyjmy się szybkiemu porównaniu.

| Cecha | Aluminium 6063 | Miedź 1100 |

|---|---|---|

| Przewodność cieplna | Dobry (~200 W/mK) | Doskonały (~385 W/mK) |

| Gęstość | Niski (~2,7 g/cm³) | Wysoki (~8,9 g/cm³) |

| Koszt | Niski | Wysoki |

| Obrabialność | Doskonały | Dobry |

Ta tabela podkreśla podstawowe kompromisy, przed którymi stoisz.

Przeanalizujmy te kompromisy na praktycznym przykładzie. Rozważmy zaprojektowanie niestandardowego Pasywny radiator dla projektu elektronicznego. Jest to częste wyzwanie, z którym mierzymy się w PTSMAKE.

Wydajność a praktyczność

Główną zaletą miedzi 1100 jest jej doskonała przewodność cieplna. Odprowadza ona ciepło z wrażliwych komponentów niemal dwukrotnie szybciej niż aluminium. Ma to kluczowe znaczenie w zastosowaniach o dużej mocy, gdzie każdy stopień ma znaczenie.

Wydajność ta ma jednak swoją cenę. Miedź jest około trzy razy cięższa i znacznie droższa. W przypadku urządzeń przenośnych lub produkcji na dużą skalę czynniki te mogą szybko sprawić, że miedź stanie się niepraktyczna.

Obrabialność i konstrukcja

Aluminium 6063 jest fantastyczne w obróbce. Jego właściwości pozwalają na efektywne tworzenie złożonych projektów płetw, co maksymalizuje powierzchnię. Miedź 1100, będąc bardziej miękką, może czasami być "gumowata" podczas obróbki. Wymaga to specjalnego oprzyrządowania i może nieco spowolnić produkcję.

Prawdziwym celem jest obniżenie całkowitej Odporność termiczna8 z układu scalonego do otaczającego powietrza. Dobrze zaprojektowany radiator aluminiowy może często przewyższać podstawowy radiator miedziany.

| Scenariusz zastosowania | Lepszy wybór | Uzasadnienie |

|---|---|---|

| Wysokowydajny cooler CPU | Miedź 1100 | Priorytetem jest maksymalne rozpraszanie ciepła. |

| Obudowa oświetlenia LED | Aluminium 6063 | Dobre zarządzanie temperaturą, lekkość i opłacalność. |

| Przenośna elektronika | Aluminium 6063 | Waga i koszt to główne ograniczenia. |

| Komponenty szaf serwerowych | Albo | Zależy od konkretnego obciążenia termicznego i budżetu. |

Decyzja nie zawsze jest jednoznaczna. Wymaga ona dokładnego przyjrzenia się unikalnym priorytetom danego projektu.

Wybór stanowi równowagę między wydajnością a budżetem i ograniczeniami fizycznymi. Miedź doskonale radzi sobie z zarządzaniem ciepłem, podczas gdy aluminium oferuje doskonałe, ekonomiczne i lekkie rozwiązanie, które jest idealne do szerszego zakresu zastosowań.

Jak określić odpowiednią grubość podstawy radiatora?

Znalezienie odpowiedniej grubości podstawy to zadanie wymagające zachowania równowagi. Chodzi o wydajność cieplną w stosunku do kosztów zasobów.

Grubsza podstawa pomaga bardzo dobrze rozprowadzać ciepło. Ma to kluczowe znaczenie w przypadku małych komponentów o dużej mocy. Zapobiega powstawaniu gorących punktów.

Większa grubość oznacza jednak więcej materiału. Zwiększa to wagę i koszt pasywnego radiatora.

Podstawowy kompromis

| Cecha | Cieńsza baza | Grubsza podstawa |

|---|---|---|

| Rozpraszanie ciepła | Mniejsza skuteczność | Większa skuteczność |

| Waga | Zapalniczka | Cięższy |

| Koszt materiałów | Niższy | Wyższy |

| Idealne zastosowanie | Duży, energooszczędny | Mała, wysoka moc |

Celem jest uniknięcie nadmiernej inżynierii. Zwiększenie grubości zapewnia lepsze rozprowadzanie ciepła, ale tylko do pewnego momentu.

W końcu osiągasz punkt malejące zyski9. Każdy dodatkowy milimetr grubości zapewnia coraz mniejsze korzyści termiczne. Koszt i waga wciąż jednak rosną.

Jak więc znaleźć to najlepsze miejsce?

Wykorzystanie symulacji do optymalizacji

Symulacja jest tutaj naszym najlepszym narzędziem. Korzystając z oprogramowania takiego jak Finite Element Analysis (FEA), możemy dokładnie modelować wydajność termiczną. Pozwala nam to na cyfrowe testowanie różnych grubości przed cięciem metalu.

Możemy dokładnie określić grubość, przy której wzrost wydajności zaczyna się zmniejszać. Takie podejście, które często stosujemy w projektach PTSMAKE, pozwala uniknąć niepotrzebnego zużycia materiałów i kosztów dla naszych klientów. Pomaga nam podejmować decyzje oparte na danych.

Analiza kosztów i wydajności

Poniższa tabela, oparta na naszych wewnętrznych testach, pokazuje, jak wzrost wydajności zmniejsza się przy jednoczesnym wzroście kosztów.

| Grubość podstawy | Opór cieplny (°C/W) | Koszt względny |

|---|---|---|

| 3 mm | 0.85 | 100% |

| 5 mm | 0.70 | 167% |

| 7 mm | 0.65 | 233% |

| 9 mm | 0.63 | 300% |

Zwróć uwagę na niewielką poprawę z 7 mm do 9 mm. W tym przypadku dodatkowy koszt często nie jest wart marginalnego zysku.

Wybór odpowiedniej grubości podstawy radiatora to kluczowa kwestia. Potrzebna jest wystarczająca ilość materiału do skutecznego rozprowadzania ciepła bez nadmiernego zwiększania masy lub kosztów. Symulacja pomaga znaleźć optymalny punkt, w którym wydajność uzasadnia wykorzystane zasoby.

Jak zaprojektować radiator do zamkniętej obudowy bez wentylatora?

Zajmijmy się złożonym, rzeczywistym problemem. Wyobraźmy sobie, że projektujemy pasywny radiator dla wrażliwej elektroniki. Komponenty te są umieszczone w całkowicie szczelnej obudowie bez wentylatora.

To urządzenie będzie działać na zewnątrz. Musi być odporne na warunki atmosferyczne. Ciepło staje się głównym wyzwaniem inżynieryjnym.

Problem oparty na ograniczeniach

Głównym problemem jest szczelne środowisko. Nie ma wewnętrznego przepływu powietrza, który mógłby pomóc. Ciepło nie ma gdzie łatwo odpłynąć. Musimy polegać na metodach pasywnych.

Projekt musi mieścić się w kilku kluczowych granicach.

| Ograniczenie | Implikacje projektowe |

|---|---|

| Uszczelniona obudowa | Brak konwencjonalnego chłodzenia konwekcyjnego wewnątrz. |

| Wrażliwa elektronika | Bardzo wąski zakres temperatur pracy. |

| Użytkowanie na zewnątrz | Musi uwzględniać promieniowanie słoneczne i zmiany temperatury otoczenia. |

| Wymagania bez wentylatora | Niezawodność jest kluczowa; żadne ruchome części nie są dozwolone. |

Ten scenariusz zmusza nas do ponownego przemyślenia standardowego chłodzenia. Musimy zintegrować wiele koncepcji wymiany ciepła. Rozwiązanie wymaga sprytnego, wieloetapowego podejścia.

W zamkniętym systemie musimy zignorować konwekcję wewnętrzną. Po prostu nie wchodzi ona w grę. Cała strategia sprowadza się do dwuetapowego procesu. Po pierwsze, należy przenieść ciepło ze źródła do wewnętrznych ścian obudowy. Po drugie, przenieść to ciepło z obudowy na zewnątrz.

Etap 1: Maksymalizacja promieniowania wewnętrznego

Podstawowym mechanizmem wewnątrz obudowy jest promieniowanie. Gorący element emituje energię cieplną. Energia ta przemieszcza się do chłodniejszych wewnętrznych ścian obudowy.

Aby było to skuteczne, wykończenie powierzchni ma kluczowe znaczenie. Wysoki emisyjność10 Powłoka zarówno na komponencie, jak i na wewnętrznych ściankach ma kluczowe znaczenie. W poprzednich projektach PTSMAKE zaobserwowaliśmy, że anodowanie lub specjalne farby znacznie zwiększają transfer ciepła.

Etap 2: Obudowa jako końcowy radiator

Gdy ciepło dotrze do ścian obudowy poprzez przewodzenie i promieniowanie, sama obudowa staje się radiatorem. Jego zadaniem jest rozproszenie tej energii do otaczającego środowiska.

Dzieje się to za pośrednictwem dwóch zewnętrznych ścieżek.

| Ścieżka przenoszenia ciepła | Wnętrze obudowy | Poza obudową |

|---|---|---|

| Przewodzenie | Komponent -> Punkty montażowe -> Obudowa | - |

| Konwekcja | Nieistotne (uwięzione powietrze) | Powierzchnia obudowy -> Powietrze otoczenia |

| Promieniowanie | Komponent -> Wewnętrzne ściany obudowy | Powierzchnia obudowy -> Otoczenie |

Maksymalizacja powierzchni zewnętrznej jest najważniejsza. Często obrabiamy zewnętrzne żebra bezpośrednio w obudowie. To znacznie zwiększa powierzchnię zarówno dla naturalnej konwekcji, jak i promieniowania do otoczenia. Aluminium jest tutaj doskonałym materiałem.

Problem ten wymaga zmiany sposobu myślenia. Rozwiązanie to eliminuje wewnętrzną konwekcję, skupiając się na dwuetapowym procesie: maksymalizacji wewnętrznego promieniowania do ścian, a następnie maksymalizacji zewnętrznego rozpraszania z samej obudowy. W ten sposób cała obudowa staje się pasywnym radiatorem.

Jakie strategie są wykorzystywane do pasywnego chłodzenia komponentów o wysokiej gęstości mocy?

Proste profile aluminiowe to konie robocze w zarządzaniu ciepłem. Mają one jednak wyraźne ograniczenia. Często zawodzą, gdy mamy do czynienia z komponentami o dużej gęstości mocy.

Intensywne ciepło z małego źródła tworzy wąskie gardło. Standardowe wytłaczanie nie jest w stanie rozłożyć tego obciążenia termicznego wystarczająco szybko. W tym miejscu musimy rozważyć bardziej zaawansowane technologie pasywnych radiatorów.

| Metoda chłodzenia | Rozpraszanie ciepła | Powierzchnia |

|---|---|---|

| Wytłaczanie | Ograniczony | Dobry |

| Rurka cieplna/komora parowa | Doskonały | Różne |

| Płetwa skośna | Dobry | Doskonały |

Te zaawansowane opcje pozwalają sprostać najważniejszym wyzwaniom związanym z chłodzeniem o wysokiej gęstości.

Wiedza o tym, kiedy zrezygnować z prostego wytłaczania jest kluczowa. W poprzednich projektach w PTSMAKE, ten punkt decyzyjny jest często wtedy, gdy źródło ciepła staje się zbyt skoncentrowane. Podstawa standardowego radiatora po prostu nie nadąża.

Zaawansowane rozwiązania do rozprowadzania ciepła

Rurki cieplne i komory parowe zmieniają zasady rozprowadzania ciepła. Nie są one po prostu wykonane z litego metalu. Wykorzystują one proces odparowanie11 i kondensacji płynu roboczego. Proces ten przenosi ciepło z niesamowitą wydajnością, często setki razy lepszą niż w przypadku litej miedzi.

Komory parowe dla gorących punktów

Komory parowe to zasadniczo płaskie rurki cieplne. Są idealne do rozprowadzania ciepła z małego, intensywnego źródła, takiego jak procesor, na znacznie większym obszarze. Tworzy to bardziej jednolitą temperaturę u podstawy stosu żeberek.

Rury cieplne do transportu

Rurki cieplne są idealne do przenoszenia ciepła z komponentu do zdalnego stosu żeber. Zapewnia to dużą elastyczność projektowania w ciasnych obudowach.

Maksymalizacja powierzchni

Czasami wyzwaniem jest odprowadzanie ciepła do powietrza. Technologia skived fin sprawdza się tutaj znakomicie. Pojedynczy blok miedzi lub aluminium jest precyzyjnie cięty w celu utworzenia bardzo cienkich, gęstych żeber. Technika ta znacznie zwiększa powierzchnię dostępną dla konwekcji.

| Technologia | Podstawowa funkcja | Typowy przypadek użycia |

|---|---|---|

| Komora parowa | Rozpraszanie ciepła | Procesory dużej mocy (CPU, GPU) |

| Rurka cieplna | Transport ciepła | Przenoszenie ciepła w laptopach, serwerach |

| Płetwa skośna | Rozpraszanie ciepła | Kompaktowe systemy o wysokiej wydajności |

Gdy standardowe wytłoczenia osiągają swój limit, konieczne są zaawansowane rozwiązania. Rurki cieplne i komory parowe doskonale rozprowadzają ciepło, podczas gdy żeberka maksymalizują rozpraszanie. Technologie te mają kluczowe znaczenie dla skutecznego chłodzenia komponentów o dużej mocy.

Pasywnie chłodzony produkt przegrzewa się. Jak wygląda proces rozwiązywania problemów?

Gdy produkt się przegrzewa, nie należy zgadywać. Systematyczny przepływ pracy oszczędza czas i pieniądze. Zacznij od podstaw przed demontażem czegokolwiek.

Proces ten zapewnia metodyczne uwzględnienie wszystkich potencjalnych przyczyn źródłowych. Przechodzi od czynników zewnętrznych do elementów wewnętrznych.

Wstępna diagnostyczna lista kontrolna

| Krok | Działanie | Cel |

|---|---|---|

| 1 | Weryfikacja zasilania | Sprawdź, czy pobór mocy mieści się w zakresie specyfikacji. |

| 2 | Sprawdź środowisko | Sprawdź, czy temperatura otoczenia jest normalna. |

| 3 | Inspekcja otworów wentylacyjnych | Upewnij się, że przepływ powietrza nie jest zablokowany. |

Takie ustrukturyzowane podejście pomaga szybko i skutecznie wyizolować problem. Dobry projekt pasywnego radiatora może zawieść, jeśli te podstawy zostaną pominięte.

Solidny plan diagnostyczny zaczyna się od łatwo weryfikowalnych danych. Przeoczenie tych podstaw może doprowadzić do błędnej ścieżki. W poprzednich projektach PTSMAKE odkryliśmy, że rozpoczęcie od prostych kontroli często rozwiązuje problem bez skomplikowanych rozbiórek.

Weryfikacja zasilania i środowiska

Po pierwsze, sprawdź pobór mocy. Czy urządzenie pobiera więcej energii, niż zostało to przewidziane w rozwiązaniu termicznym? Następnie sprawdź temperaturę otoczenia. Produkt testowany w laboratorium w temperaturze 20°C będzie zachowywał się inaczej w środowisku o temperaturze 35°C. Są to proste, ale kluczowe pierwsze kroki.

Fizyczne i wirtualne kontrole krzyżowe

Następnie należy przejść do kontroli fizycznej. Często widzimy problemy z Materiał interfejsu termicznego12 (TIM). Czy został prawidłowo zastosowany? Czy nacisk montażowy jest równomierny i wystarczający? Nieprawidłowa aplikacja tworzy szczeliny powietrzne, które obniżają wydajność termiczną. Należy również upewnić się, że wszystkie otwory wentylacyjne są całkowicie drożne. Niewielka przeszkoda może mieć duży wpływ.

Na koniec porównaj swoje wyniki z oryginalnymi symulacjami projektowymi.

| Parametr | Wartość symulacji | Wartość mierzona |

|---|---|---|

| Temperatura procesora | 75°C | 90°C |

| Temperatura otoczenia | 22°C | 30°C |

| Pobór mocy | 15W | 18W |

To porównanie uwidacznia rozbieżności. Wskazuje bezpośrednio na źródło dodatkowego ciepła lub słabo działający komponent chłodzący.

Ten systematyczny przepływ pracy przekształca rozwiązywanie problemów ze zgadywania w jasny, powtarzalny proces. Logicznie przechodzi od prostych kontroli środowiskowych do szczegółowej analizy fizycznej i opartej na danych, zapewniając skuteczne i dokładne rozwiązywanie problemów z pasywnie chłodzonym urządzeniem.

Czy pasywny radiator może generować hałas i w jaki sposób?

Wydaje się to niemożliwe. Solidny kawałek metalu bez ruchomych części powinien być cichy. Ale nie zawsze tak jest.

W określonych warunkach pasywny radiator może wytwarzać wysoki szum lub "śpiewać". Jest to prawdziwe zjawisko akustyczne. Jest ono powodowane przez powietrze przepływające przez żebra z odpowiednią prędkością. Efekt ten jest często nazywany śpiewem żeberek lub dźwiękami eolskimi. Jest to interesujący problem, który czasami rozwiązujemy dla klientów.

Hałas ten nie jest przypadkowy. Dzieje się tak, gdy przepływ powietrza tworzy przewidywalny wzór wirującego powietrza lub wirów po obu stronach płetwy.

Ten powtarzający się wzór jest znany jako Ulica wiru Kármána13. Powoduje to naprzemienne naciskanie i ciągnięcie płetwy. Zmusza to płetwę do wibracji.

Jeśli te wibracje odpowiadają naturalnej częstotliwości rezonansowej płetwy, wytwarza ona słyszalny dźwięk. Proces ten jest podobny do tego, w jaki sposób dmuchanie w otwór butelki wytwarza dźwięk. Problem ten jest bardziej powszechny w środowiskach o stałym, dużym przepływie powietrza.

Na szczęście możemy opracować odpowiednie rozwiązania. W PTSMAKE precyzyjna obróbka CNC pozwala nam tworzyć złożone geometrie żeberek, które eliminują ten hałas. Odkryliśmy, że niewielkie zmiany mogą mieć ogromne znaczenie.

| Metoda zapobiegania | Jak to działa | Kluczowa zaleta |

|---|---|---|

| Zmienna geometria płetwy | Zmienia grubość lub odstępy między żeberkami. | Zakłóca częstotliwość rezonansową, zatrzymując wibracje. |

| Dodawanie tłumików | Małe wkładki polimerowe są umieszczane między żebrami. | Pochłania energię wibracji, wyciszając wszelkie potencjalne dźwięki. |

| Zmiana krawędzi płetw | Modyfikacja krawędzi prowadzącej, aby była mniej ostra. | Wygładza przepływ powietrza i ogranicza powstawanie silnych wirów. |

Dzięki starannemu projektowi i precyzyjnej produkcji możemy zapewnić, że pasywny radiator pozostanie całkowicie cichy, nawet w trudnych warunkach przepływu powietrza.

Pasywny radiator może generować wysoki dźwięk zwany ‘śpiewem żeber’. Spowodowane jest to przepływem powietrza tworzącym wibracje, które odpowiadają częstotliwości rezonansowej żeberka. Można temu zapobiec poprzez inteligentne wybory projektowe, takie jak zmiana geometrii żeberek lub dodanie tłumików drgań.

Odblokuj doskonałe rozwiązania pasywnych radiatorów dzięki PTSMAKE

Gotowy, aby ulepszyć swój projekt dzięki profesjonalnie zaprojektowanym pasywnym radiatorom? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką, spersonalizowaną wycenę i doświadczyć niezawodności, precyzji i usług, którym zaufali światowi innowatorzy. Przekształćmy wyzwania związane z zarządzaniem temperaturą w kolejną przewagę konkurencyjną - wyślij zapytanie już teraz!

Poznaj głębsze wyjaśnienie entropii i jej kluczowej roli w zarządzaniu ciepłem w zastosowaniach inżynieryjnych. ↩

Zrozumienie tego kluczowego mechanizmu wymiany ciepła pozwala ulepszyć projekty zarządzania ciepłem. ↩

Dowiedz się, jak ten kluczowy współczynnik wpływa na wydajność cieplną. ↩

Dowiedz się, jak można wykorzystać właściwości kierunkowe materiału do zaawansowanego zarządzania temperaturą. ↩

Odkryj fizykę, która pozwala tym urządzeniom tak skutecznie przenosić ciepło. ↩

Dowiedz się, w jaki sposób proces ten przekształca powierzchnie metalowe, zapewniając im doskonałą trwałość i izolację elektryczną. ↩

Dowiedz się, jak ciepło przemieszcza się przez powietrze i płyny, aby ulepszyć swoją strategię projektowania termicznego. ↩

Dowiedz się, jak ten kluczowy parametr wpływa na rzeczywistą wydajność radiatora. ↩

Dowiedz się, jak ta zasada pomaga zapobiegać nadmiernej inżynierii i oszczędzać pieniądze na projektach produkcyjnych. ↩

Odkryj, jak ta właściwość powierzchni jest niezbędna do maksymalizacji wymiany ciepła w konstrukcjach bez wentylatorów. ↩

Odkryj podstawową zasadę stojącą za tym, jak te zaawansowane rozwiązania termiczne szybko odprowadzają ciepło z krytycznych komponentów. ↩

Dowiedz się, w jaki sposób wybór i zastosowanie TIM może wpłynąć na zarządzanie temperaturą produktu. ↩

Dowiedz się więcej o fizyce stojącej za tym wzorcem przepływu powietrza i jego wpływie na projekt inżynieryjny. ↩