Znalezienie odpowiedniego procesu formowania metalu może wpłynąć na harmonogram i budżet projektu. Wielu inżynierów zmaga się z wyborem pomiędzy formowaniem wtryskowym metalu (MIM) a odlewaniem ciśnieniowym, co często prowadzi do kosztownych przeprojektowań, opóźnień w produkcji i pogorszenia wydajności części.

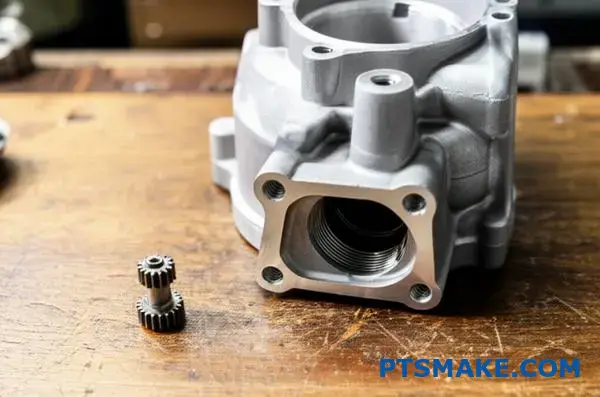

Formowanie wtryskowe metali (MIM) doskonale sprawdza się w produkcji małych, złożonych, precyzyjnych części z materiałów o wysokiej temperaturze topnienia, takich jak stal nierdzewna, podczas gdy odlewanie ciśnieniowe jest optymalne dla większych elementów konstrukcyjnych ze stopów aluminium, cynku lub magnezu o krótszych czasach cyklu.

Decyzja między tymi procesami obejmuje 20 krytycznych czynników, które większość inżynierów pomija. Przeprowadzę Cię przez każdy z nich, przedstawiając rzeczywiste dane, studia przypadków i praktyczne ramy decyzyjne, które pozwolą Ci zaoszczędzić miesiące prób i błędów.

Czym różni się przygotowanie surowca do formowania wtryskowego metali (MIM) i odlewania ciśnieniowego?

Droga od surowca do gotowej części zaczyna się zupełnie inaczej w przypadku MIM i odlewania ciśnieniowego. Ten początkowy etap jest kluczowy. Ma on bezpośredni wpływ na jakość i koszt produktu końcowego.

Zrozumienie tej różnicy jest kluczowe przy porównywaniu formowania wtryskowego metali z odlewaniem ciśnieniowym.

Kompleksowe tworzenie surowców przez MIM

Przygotowanie surowca MIM to wieloetapowy, naukowy proces. Polega on na mieszaniu drobnych proszków metalowych ze spoiwem polimerowym. Mieszanina ta jest następnie podgrzewana i mieszana w celu uzyskania spójnej substancji przypominającej ciasto. Na koniec jest ona granulowana do maszyny formującej.

Prostsza metoda odlewania ciśnieniowego

Z kolei odlewanie ciśnieniowe jest prostsze. Zaczyna się od wlewków lub prętów z litego metalu. Są one po prostu topione w piecu. Stopiony metal staje się "surowcem", gotowym do wstrzyknięcia do matrycy.

Szybkie porównanie pokazuje podstawowe różnice.

| Cecha | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Materiał wyjściowy | Drobny proszek metalowy i spoiwo | Sztabki metalu |

| Etapy procesu | Mieszanie, miksowanie, granulowanie | Topienie |

| Złożoność | Wysoki | Niski |

Szczegółowe przygotowanie materiału wsadowego MIM jest miejscem, w którym zyskujemy ogromną kontrolę nad charakterystyką końcowej części. Jest to kluczowe rozróżnienie w debacie na temat formowania wtryskowego metali i odlewania ciśnieniowego. W PTSMAKE postrzegamy ten etap jako fundamentalny dla osiągnięcia doskonałych wyników.

Szczegółowa analiza jakości i elastyczności

Skrupulatny proces MIM pozwala na precyzyjną kontrolę. Możemy tworzyć niestandardowe stopy poprzez mieszanie różnych proszków metali. Zapewnia to, że materiał końcowy ma dokładnie wymagane właściwości, od twardości po odporność na korozję.

Kluczowe znaczenie ma również spoiwo. Jego formuła zapewnia płynny przepływ proszku metalowego do formy. To precyzyjne mieszanie ma kluczowe znaczenie dla osiągnięcia pożądanego właściwości reologiczne1 materiału wsadowego, co zapobiega powstawaniu wad, takich jak puste przestrzenie lub pęknięcia w części końcowej. Jest to poziom kontroli, z którym odlewanie ciśnieniowe nie może się równać.

Koszty i kompromisy materiałowe

Prostota odlewania ciśnieniowego oznacza niższe początkowe koszty materiałów i szybsze przygotowanie. Jednakże, często jesteś ograniczony do standardowych stopów o niższej temperaturze topnienia, takich jak aluminium i cynk.

Złożone przygotowanie surowca w technologii MIM wiąże się z wyższymi kosztami początkowymi. Otwiera jednak drzwi do szerokiej gamy materiałów, w tym stali nierdzewnych, tytanu i superstopów, umożliwiając produkcję części o znacznie lepszych właściwościach mechanicznych.

| Aspekt | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Kontrola jakości | Bardzo wysoka (niestandardowe stopy, kontrola spoiwa) | Umiarkowany (zależy od jakości wlewka) |

| Elastyczność materiału | Ekstremalnie wysokie (stale, tytan itp.) | Ograniczone (głównie Al, Zn, Mg) |

| Koszt początkowy | Wyższy | Niższy |

Skomplikowane przygotowanie surowca MIM, choć z góry bardziej kosztowne, oferuje niezrównaną kontrolę nad właściwościami materiału i elastyczność projektowania. Odlewanie ciśnieniowe zapewnia szybszą, bardziej bezpośrednią ścieżkę od surowca do stopionego metalu, ale ze znacznymi ograniczeniami materiałowymi.

Co zasadniczo ogranicza grubość ścianek w każdym procesie formowania wtryskowego metali (MIM) i odlewania ciśnieniowego?

Wybór odpowiedniego procesu często sprowadza się do grubości ścianki. Jest to krytyczny czynnik projektowy. MIM wyróżnia się cienkimi, skomplikowanymi ściankami.

Pozwala na tworzenie złożonych geometrii, które w innym przypadku byłyby trudne do wyprodukowania. Ma jednak swoje ograniczenia.

Z drugiej strony, odlewanie ciśnieniowe jest lepsze w przypadku większych, grubszych części. Jednak napotyka również wyzwania, gdy sekcje stają się zbyt grube. Zrozumienie tych podstawowych ograniczeń jest kluczowe.

MIM: spoiwo jest wąskim gardłem

W MIM głównym problemem jest usunięcie spoiwa z "zielonej" części. Etap ten nazywany jest usuwaniem spoiwa.

W przypadku grubych sekcji proces ten staje się bardzo powolny i trudny. Spoiwo może zostać uwięzione w środku.

Odlewanie ciśnieniowe: Kwestia chłodzenia

W przypadku odlewania ciśnieniowego wyzwaniem jest temperatura. Stopiony metal musi stygnąć równomiernie.

Grube sekcje chłodzą się znacznie wolniej niż cienkie. To nierównomierne chłodzenie może powodować wady, takie jak porowatość i naprężenia wewnętrzne.

Oto szybkie porównanie.

| Proces | Idealna grubość ścianki | Czynnik ograniczający |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Usuwanie spoiwa |

| Odlewanie ciśnieniowe | 1,5 mm - 15 mm | Szybkość chłodzenia |

Kiedy analizujemy debatę na temat formowania wtryskowego metali i odlewania ciśnieniowego, fizyka stojąca za każdym procesem dyktuje ograniczenia grubości ścianek. Nie chodzi tylko o to, co może zrobić maszyna, ale także o materiałoznawstwo.

Nauka stojąca za limitem grubości MIM

W formowaniu wtryskowym metali surowcem jest materiał wsadowy. Jest to mieszanka drobnego proszku metalowego i spoiwa polimerowego. Spoiwo to musi zostać całkowicie usunięte, zanim część zostanie spieczona w solidny metalowy element.

To usunięcie lub debindowanie2, Dzieje się to za pomocą środków termicznych lub chemicznych. W sekcjach grubszych niż 6-10 mm spoiwo w rdzeniu ma długą drogę ucieczki. W przypadku zbyt szybkiego podgrzania, uwięzione spoiwo może odparować, tworząc wewnętrzne pęknięcia lub pęcherze.

Na podstawie naszych testów stwierdziliśmy, że wydłużenie cyklu usuwania zadziorów w przypadku grubych części znacznie wydłuża czas obróbki i zwiększa koszty. Często czyni to proces ekonomicznie nieopłacalnym.

Wyzwania związane ze spiekaniem grubych części MIM

Po usunięciu zgorzeliny część jest podgrzewana do temperatury nieco poniżej temperatury topnienia. Jest to spiekanie. Cząsteczki metalu stapiają się, a część kurczy się do ostatecznej gęstości.

W grubym elemencie skurcz ten może być nierównomierny. Zewnętrzna część może gęstnieć szybciej niż wewnętrzna. Ten zróżnicowany skurcz tworzy wewnętrzne naprężenia, które mogą prowadzić do wypaczeń lub pęknięć.

Zagadka chłodzenia w odlewnictwie ciśnieniowym

Odlewanie ciśnieniowe polega na wtryskiwaniu stopionego metalu do formy pod wysokim ciśnieniem. Proces ten jest niezwykle szybki. Głównym wyzwaniem jest efektywne i równomierne odprowadzanie ciepła z części.

Gruba sekcja działa jak zbiornik ciepła. Podczas gdy zewnętrzna powierzchnia stykająca się z chłodną formą szybko krzepnie, rdzeń pozostaje stopiony. To powolne chłodzenie w środku często prowadzi do porowatości skurczowej, powszechnej wady. Część po prostu nie jest tak wytrzymała, jak powinna.

| Źródło defektu | MIM | Odlewanie ciśnieniowe |

|---|---|---|

| Główna przyczyna | Uwięziony segregator | Nierównomierne chłodzenie |

| Kluczowa wada | Pęknięcia, pęcherze | Porowatość, wypaczenie |

| Dotknięty etap | Odwijanie/spiekanie | Solidyfikacja |

Grubość ścianki MIM jest ograniczona przez chemiczny i fizyczny proces usuwania spoiwa i spiekania. Z kolei ograniczenia odlewania ciśnieniowego są przede wszystkim termiczne, związane z zarządzaniem ciepłem podczas krzepnięcia. Oba procesy wymagają starannego zaprojektowania, aby uniknąć tych podstawowych problemów.

Jakie są podstawowe właściwości mechaniczne wynikające z każdego procesu pomiędzy formowaniem wtryskowym metalu (MIM) a odlewaniem ciśnieniowym?

Prawdziwą historię wytrzymałości części opowiada jej struktura wewnętrzna. Ta mikrostruktura ma kluczowe znaczenie. Decyduje ona o tym, jak dany element sprawdzi się w warunkach rzeczywistego obciążenia.

MIM: Jednolita podstawa

Formowanie wtryskowe metalu (MIM) wyróżnia się tutaj. Proces spiekania tworzy drobnoziarnistą, jednolitą mikrostrukturę. Spójność ta występuje w całej części. Prowadzi to do przewidywalnych i niezawodnych właściwości mechanicznych.

Odlewanie ciśnieniowe: Opowieść o dwóch warstwach

Części odlewane ciśnieniowo są inne. Często mają drobnoziarnistą "skórę" na zewnątrz. Ale wewnętrzny rdzeń jest grubszy. Ten strukturalny podział może powodować niespójności w działaniu.

| Cecha | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Mikrostruktura | Wysoce jednolity | Niejednolite (skóra/rdzeń) |

| Wielkość ziarna | Precyzyjny i spójny | Drobny (skóra), Gruby (rdzeń) |

Izotropowe właściwości MIM przypominające kutą blachę

Etap spiekania to miejsce, w którym części MIM zyskują swoje doskonałe właściwości. Proces ten łączy metalowy proszek w gęstą, stałą masę. Tworzy to strukturę podobną do kutego metalu.

Kluczową zaletą są tutaj właściwości izotropowe. Oznacza to, że element ma jednolitą wytrzymałość mechaniczną. Wytrzymałość jest taka sama bez względu na kierunek przyłożonej siły. Jest to ogromna zaleta w przypadku złożonych zastosowań, w których występują duże naprężenia.

Wyzwanie anizotropowego odlewania ciśnieniowego

Podczas odlewania ciśnieniowego stopiony metal bardzo szybko stygnie ze ściankami formy. Tworzy to drobnoziarnistą powłokę zewnętrzną. Rdzeń, izolowany przez tę powłokę, stygnie znacznie wolniej. Skutkuje to bardziej gruboziarnistą strukturą wewnętrzną.

Ta podwójna struktura prowadzi do anizotropowy3 właściwości. Wytrzymałość części różni się w zależności od kierunku. Zazwyczaj jest ona mocniejsza wzdłuż powierzchni niż przez rdzeń. Może to ograniczać jego wykorzystanie w niektórych zastosowaniach. To porównanie formowania wtryskowego metali z odlewaniem ciśnieniowym podkreśla kluczową kwestię projektową.

| Porównanie właściwości | MIM (spiekany) | Odlewanie ciśnieniowe (As-Cast) |

|---|---|---|

| Wytrzymałość kierunkowa | Izotropowy (jednolity) | Anizotropowy (zmienny) |

| Reakcja na obróbkę cieplną | Przewidywalny i jednolity | Złożoność, ryzyko zniekształceń |

| Stres wewnętrzny | Niski | Potencjalnie wysokie naprężenia wewnętrzne |

Jednolita, spiekana struktura MIM zapewnia izotropowe, kute właściwości. Zapewnia to przewidywalną wytrzymałość. Struktura "skin-and-core" odlewu ciśnieniowego prowadzi do anizotropowych właściwości, które mogą ograniczać wydajność i komplikować obróbkę cieplną ze względu na nierównomierną reakcję różnych mikrostruktur.

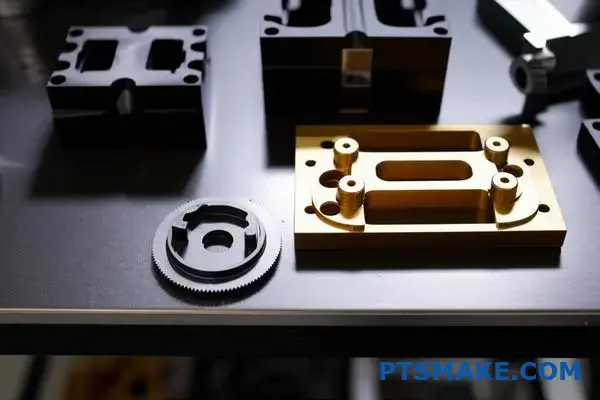

Które rodziny materiałów są wyłączne dla każdego procesu produkcyjnego pomiędzy formowaniem wtryskowym metali (MIM) a odlewaniem ciśnieniowym?

Najbardziej krytycznym czynnikiem przy wyborze między MIM a odlewaniem ciśnieniowym jest materiał. Procesy te nie są wymienne. Obsługują one zupełnie inne klasy metali. Rozróżnienie to opiera się niemal wyłącznie na temperaturze topnienia.

Stopy wysokotemperaturowe są przeznaczone wyłącznie do MIM. Odlewanie ciśnieniowe po prostu sobie z nimi nie radzi. I odwrotnie, odlewanie ciśnieniowe jest dostosowane do metali nieżelaznych o niższej temperaturze.

Ekskluzywne rodziny materiałów

Oto jasny podział materiałów należących do poszczególnych procesów. Jest to często główny czynnik decyzyjny.

| Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|

| Stale nierdzewne (np. 316L, 17-4PH) | Stopy aluminium |

| Tytan i jego stopy | Stopy cynku |

| Nadstopy (np. Inconel) | Stopy magnezu |

| Stale narzędziowe | Stopy miedzi i mosiądzu |

| Ciężkie stopy wolframu | Stopy ołowiu i cyny |

Ten podział jest podstawowym aspektem debaty na temat formowania wtryskowego metali i odlewania ciśnieniowego.

Powodem tak ścisłej separacji materiałów jest mechanika procesu i progi temperaturowe. Każda metoda jest zaprojektowana wokół określonego okna termicznego, co bezpośrednio ogranicza jej kompatybilność materiałową. Jest to niepodlegający negocjacjom aspekt technologii.

Odlewanie ciśnieniowe: Specjalista od niskich temperatur

Odlewanie ciśnieniowe polega na topieniu metalu i wtryskiwaniu go pod wysokim ciśnieniem do stalowej formy. Stalowe formy lub matryce wielokrotnego użytku nie są w stanie wytrzymać ekstremalnych temperatur wymaganych do stopienia stali lub tytanu. Wystawienie ich na działanie takiego ciepła spowodowałoby szybką degradację i awarię.

Proces ten doskonale nadaje się zatem do stopów nieżelaznych o niższych temperaturach topnienia, takich jak aluminium i cynk.

MIM: Wysokotemperaturowa elektrownia

MIM działa inaczej. Zaczyna się od surowca w postaci drobnego proszku metalowego zmieszanego ze spoiwem. Pasta ta jest formowana wtryskowo w niskiej temperaturze. Magia dzieje się później, podczas usuwania lepiszcza i spiekanie4 etapy. Część jest podgrzewana w piecu do temperatury nieco poniżej temperatury topnienia metalu. Cząsteczki metalu stapiają się ze sobą, tworząc gęsty, mocny element. Ten oparty na piecu proces pozwala MIM obsługiwać wysokowydajne materiały o wysokiej temperaturze topnienia, które są niemożliwe do odlewania ciśnieniowego.

| Charakterystyka procesu | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Typowa temperatura procesu. | Spiekanie w temperaturze ~1200-1400°C | Topnienie w temperaturze ~420-700°C |

| Technologia wspomagająca | Piec do spiekania | Wtrysk wysokociśnieniowy |

| Zdolność wynikowa | Wysokotemperaturowe stopy żelaza | Niskotemperaturowe stopy nieżelazne |

Najważniejsze wnioski są proste. Wybór materiału jest podyktowany ograniczeniami temperatury procesu. Wysokotemperaturowe spiekanie MIM otwiera drzwi dla stali i superstopów, podczas gdy proces bezpośredniego topienia odlewów ciśnieniowych ogranicza go do metali nieżelaznych o niższej temperaturze. Jest to kluczowy czynnik różnicujący.

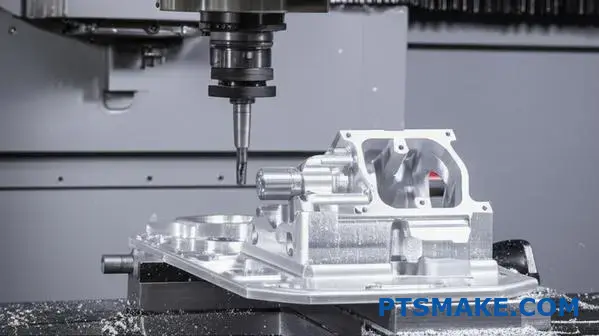

W jaki sposób zasady projektowania narzędzi są porównywalne w przypadku formowania wtryskowego metali (MIM) i odlewania ciśnieniowego?

Samo narzędzie opowiada historię o procesie. W przypadku MIM i odlewania ciśnieniowego, formy są zaprojektowane dla bardzo różnych środowisk.

Narzędzia do odlewania ciśnieniowego są narażone na ekstremalne temperatury i ciśnienie. Muszą być niezwykle wytrzymałe.

Narzędzia MIM działają w znacznie łagodniejszych warunkach. Pozwala to na inne ukierunkowanie: zarządzanie precyzją i złożonymi cechami podczas procesu.

Materiały i konstrukcja formy

Wybór stali jest pierwszą krytyczną decyzją. Decyduje on o trwałości i wydajności narzędzia w określonych warunkach eksploatacyjnych.

W przypadku odlewania ciśnieniowego narzędzie musi wytrzymać szok termiczny stopionego metalu.

Narzędzia MIM pracują z pastą ścierną w niższych temperaturach. Ta różnica ma fundamentalne znaczenie dla ich projektu i konstrukcji.

| Cecha | Odlewnicza stal narzędziowa (np. H13) | Stal narzędziowa MIM (np. P20, S7) |

|---|---|---|

| Wymagania podstawowe | Wytrzymałość na wysokie temperatury, odporność na obciążenia dynamiczne | Wysoka twardość, odporność na zużycie, polerowalność |

| Temperatura pracy. | ~650°C | ~200°C |

| Główne wyzwanie | Odporność na zmęczenie termiczne i erozję | Odporność na zużycie ścierne materiału wsadowego |

Czynnik krytyczny: Skurcz vs. Siła

Największa rozbieżność w projektowaniu nie dotyczy tylko wytrzymałości. Chodzi o to, co dzieje się z częścią po formowanie. Jest to kluczowy punkt w debacie na temat formowania wtryskowego metali i odlewania ciśnieniowego.

Oprzyrządowanie MIM: Projektowanie pod kątem skurczu

Części MIM znacznie kurczą się podczas spiekania, często o 15-20%. Wnęka formy musi być precyzyjnie przewymiarowana, aby to zrekompensować.

W PTSMAKE nasi inżynierowie ds. narzędzi koncentrują się na tych obliczeniach. Narzędzie nie jest budowane z myślą o ostatecznym rozmiarze części. Jest budowane dla "zielonej" części, przewidując tę transformację.

Oprzyrządowanie do odlewania ciśnieniowego: Ochrona przed uderzeniami

Narzędzia do odlewania ciśnieniowego nie martwią się skurczem w takim samym stopniu. Ich głównym wyzwaniem jest wytrzymanie ogromnego ciśnienia wtrysku i naprężeń termicznych.

Konstrukcja formy jest cięższa, z solidnymi kanałami chłodzącymi. Są one niezbędne do zarządzania ciepłem i zapobiegania przedwczesnemu uszkodzeniu narzędzia przez zmęczenie termiczne5.

Porównanie cyklu życia i konserwacji

Cykl życia narzędzia ma bezpośredni wpływ na koszt pojedynczej części. Narzędzia do odlewania ciśnieniowego, ze względu na ich trudne środowisko, mają inny wzór zużycia niż narzędzia MIM.

| Aspekt | Narzędzie do odlewania ciśnieniowego | Narzędzie MIM |

|---|---|---|

| Typowy okres użytkowania | 100 000 - 500 000 strzałów | 500 000 - 1 000 000+ strzałów |

| Podstawowy współczynnik zużycia | Kontrola termiczna, erozja, lutowanie | Zużycie ścierne bram i wnęk |

| Potrzeby w zakresie konserwacji | Częste polerowanie, usuwanie naprężeń, naprawa spawów | Rzadziej, koncentrując się na czyszczeniu i zużyciu bramy |

Narzędzia do odlewania ciśnieniowego wymagają wytrzymałej stali, aby wytrzymać ekstremalne temperatury i ciśnienie. Z kolei narzędzia MIM są projektowane z bardzo wysoką precyzją, aby uwzględnić znaczny, przewidywalny skurcz części, wpływający na wybór materiału, konstrukcję i żywotność narzędzia.

Jakie złożoności geometryczne są bardziej odpowiednie dla każdego procesu?

Porównując formowanie wtryskowe metali z odlewaniem ciśnieniowym, decydującym czynnikiem jest geometria. Wybór zależy od złożoności i rozmiaru części.

MIM błyszczy w przypadku małych, bardzo złożonych kształtów 3D. Z łatwością radzi sobie z takimi cechami, jak podcięcia, otwory poprzeczne i drobne tekstury powierzchni w jednym procesie.

Często eliminuje to potrzebę późniejszego montażu. Odlewanie ciśnieniowe jest jednak lepsze w przypadku większych części o mniej skomplikowanych cechach 2.5D.

| Cecha | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Podcięcia | Łatwa integracja | Trudne lub generujące znaczne koszty |

| Otwory krzyżowe | Osiągalne w jednym kroku | Często wymaga obróbki wtórnej |

| Szczegóły powierzchni | Wysoce skomplikowane i delikatne | Prostsze, mniej szczegółowe |

| Rozmiar części | Idealny dla małych i średnich | Odpowiedni dla średnich i bardzo dużych |

Przyjrzyjmy się przykładom z prawdziwego świata. W poprzednich projektach w PTSMAKE wykorzystaliśmy MIM do produkcji komponentów do zaawansowanych narzędzi chirurgicznych.

Części te wymagały skomplikowanych kanałów wewnętrznych, gwintów zewnętrznych i złożonych ergonomicznych uchwytów. MIM stworzył je jako pojedynczy, solidny element. Taka integracja jest niemożliwa do osiągnięcia w przypadku odlewania ciśnieniowego bez rozległego montażu. Upraszcza to łańcuch dostaw i zwiększa niezawodność produktu. Proces ten tworzy części o doskonałej właściwości izotropowe6, co ma kluczowe znaczenie dla urządzeń medycznych.

Z drugiej strony, odlewanie ciśnieniowe jest mistrzem w przypadku komponentów na większą skalę. Pomyśl o obudowie sprzęgła samochodowego lub dużym radiatorze dla elektroniki. Części te wymagają integralności strukturalnej na dużym obszarze, ale mają prostsze potrzeby geometryczne.

Ich złożoność leży w ich ogólnej formie, a nie w mikro-funkcjach. Chociaż mogą mieć żebra i występy, generalnie unikają głębokich podcięć lub małych otworów krzyżowych, które są specjalnością MIM.

| Przykład zastosowania | Najlepszy proces | Główne zalety geometryczne |

|---|---|---|

| Szczęki do narzędzi chirurgicznych | MIM | Zintegrowane ząbki i punkty obrotu. |

| Obudowa zegarka | MIM | Skomplikowane logo i detale w jednym kawałku. |

| Blok silnika | Odlewanie ciśnieniowe | Duże, strukturalnie solidne formy. |

| Obudowa laptopa | Odlewanie ciśnieniowe | Cienkie ścianki na dużej powierzchni. |

Krótko mówiąc, MIM to rozwiązanie dla małych, bogatych w funkcje części, w przypadku których można wyeliminować montaż. Odlewanie ciśnieniowe jest ekonomicznym wyborem dla większych części, w których podstawowa złożoność dotyczy ogólnego kształtu, a nie drobnych szczegółów.

Porównaj typowe możliwości wykończenia powierzchni (Ra) obu metod między formowaniem wtryskowym metalu (MIM) a odlewaniem ciśnieniowym.

Wykończenie powierzchni jest czynnikiem krytycznym. Wpływa ono zarówno na wygląd, jak i funkcjonalność części. Przy wyborze między formowaniem wtryskowym metalu a odlewaniem ciśnieniowym jest to kluczowa różnica.

MIM zazwyczaj wytwarza znacznie gładszą powierzchnię bezpośrednio po wyjęciu z formy. Wynika to z zastosowanych drobnych proszków metali. Doskonale odwzorowują one wypolerowaną powierzchnię narzędzia formy. Odlewanie ciśnieniowe często skutkuje bardziej szorstkim wykończeniem początkowym.

Oto szybkie porównanie oparte na danych z naszego projektu.

| Metoda produkcji | Typowe wykończenie powierzchni po uformowaniu (Ra) |

|---|---|

| Formowanie wtryskowe metali (MIM) | 0,8 - 1,6 µm |

| Odlewanie ciśnieniowe | 1,6-6,3 µm (lub więcej) |

Różnica ta często oznacza mniej przetwarzania wtórnego dla części MIM.

Przyjrzyjmy się, dlaczego te wykończenia tak bardzo się różnią. Sekret MIM tkwi w surowcu. Jest to mieszanka drobnego proszku metalowego i spoiwa. Ten przypominający pastę materiał płynnie przepływa do gniazda formy. Wychwytuje każdy drobny szczegół wypolerowanej powierzchni narzędzia.

Proces ten zapewnia spójne, wysokiej jakości wykończenie całej części. W PTSMAKE często widzimy, że klienci wybierają MIM specjalnie w celu uniknięcia dodatkowych etapów polerowania. Oszczędza to zarówno czas, jak i koszty.

Odlewanie ciśnieniowe polega jednak na wtryskiwaniu stopionego metalu pod wysokim ciśnieniem. Ten turbulentny przepływ może powodować powstawanie niedoskonałości na powierzchni. Czynniki takie jak szybkość chłodzenia i zastosowanie środek antyadhezyjny7 również wpływają na ostateczną teksturę.

Chociaż odlewanie ciśnieniowe doskonale sprawdza się w wielu zastosowaniach, uzyskanie gładkiej, kosmetycznej powierzchni zwykle wymaga dodatkowych operacji. Mogą one obejmować piaskowanie, polerowanie lub powlekanie.

| Czynnik | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Stan materiału | Surowiec w postaci drobnego proszku (pasta) | Stopiony metal |

| Wypełnianie form | Laminarny, łagodny przepływ | Turbulentny przepływ pod wysokim ciśnieniem |

| Replikacja powierzchni narzędzia | Bardzo wysoka wierność | Dobry, ale mniej precyzyjny |

| Potrzeba wykończenia wtórnego | Często brak dla kosmetyków | Zwykle wymagane w przypadku kosmetyków |

Ostatecznie właściwy wybór zależy od konkretnych wymagań dotyczących powierzchni.

MIM wyróżnia się doskonałym wykończeniem powierzchni po uformowaniu (0,8-1,6 µm Ra). Często eliminuje to etapy obróbki końcowej. Odlewanie ciśnieniowe wytwarza bardziej szorstką powierzchnię początkową, zwykle wymagającą dodatkowych operacji w zastosowaniach kosmetycznych, co sprawia, że MIM jest lepszym wyborem dla części o wysokim wykończeniu.

Jakie są typowe zakresy tolerancji wymiarów dla każdej technologii?

Gdy precyzja nie podlega negocjacjom, liczby mówią same za siebie. Wybór między MIM a odlewaniem ciśnieniowym często sprowadza się do wymaganej dokładności wymiarowej.

MIM jest znany ze swojej niesamowitej precyzji. Konsekwentnie zachowuje bardzo wąskie tolerancje, często około ±0,3% do ±0,5% wymiaru. Dzięki temu idealnie nadaje się do złożonych, małych części.

Odlewanie ciśnieniowe, choć szybkie i opłacalne, ma zazwyczaj szersze tolerancje. Ogólna zasada to ±0,1 mm dla pierwszych 25 mm. Porównajmy je bezpośrednio.

| Cecha | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Typowa tolerancja | ±0,3% do ±0,5% | ±0,1 mm dla pierwszych 25 mm |

| Spójność | Wysoki | Umiarkowany do wysokiego |

| Najlepsze dla | Części o wysokiej precyzji | Części ogólnego przeznaczenia |

Różnica ta ma krytyczne znaczenie dla działania komponentu końcowego.

Głębsze spojrzenie na implikacje tolerancji

Zrozumienie liczb to jedno. Liczy się ich zastosowanie w projekcie. Możliwości tolerancji każdego procesu mają bezpośredni wpływ na projekt, koszty i przebieg produkcji.

MIM: Precyzja prosto z formy

Dzięki MIM możemy często produkować części, które są gotowe do użycia zaraz po spiekaniu. Dzieje się tak, ponieważ proces ten może osiągnąć Kształt siatki8 lub w stanie zbliżonym do siatki.

Zdolność ta znacznie zmniejsza lub nawet eliminuje potrzebę obróbki wtórnej. W PTSMAKE wykorzystujemy to, aby dostarczać wysoce złożone komponenty, które spełniają rygorystyczne specyfikacje bez dodatkowych kroków. Jest to kluczowy czynnik przy wyborze między formowaniem wtryskowym a odlewaniem ciśnieniowym w przypadku skomplikowanych projektów.

Odlewanie ciśnieniowe: Planowanie obróbki końcowej

Szersze tolerancje odlewania ciśnieniowego oznaczają, że w przypadku krytycznych elementów, takich jak gwinty lub bardzo precyzyjne średnice otworów, należy zaplanować obróbkę końcową. Nie jest to wada, ale standardowa część procesu.

Początkowa część jest produkowana szybko i ekonomicznie. Następnie obrabiane są określone elementy, aby spełnić najściślejsze wymagania dotyczące tolerancji. To dwuetapowe podejście jest często najbardziej opłacalnym rozwiązaniem dla większych części lub tych, które mają tylko kilka krytycznych wymiarów.

| Proces | Potrzeby po obróbce | Typowy przypadek użycia |

|---|---|---|

| MIM | Często nie jest to wymagane | Urządzenia medyczne, elektronika |

| Odlewanie ciśnieniowe | Wspólne dla funkcji krytycznych | Obudowy samochodowe, obudowy |

MIM doskonale sprawdza się w produkcji części w kształcie siatki o wąskich tolerancjach, zmniejszając zapotrzebowanie na obróbkę końcową. Odlewanie ciśnieniowe oferuje szersze tolerancje, odpowiednie do wielu zastosowań, z dodatkową obróbką zaplanowaną dla krytycznych wymiarów. Konkretne wymagania projektu określą najlepsze dopasowanie.

Jak wypada porównanie rozmiaru i wagi części pomiędzy formowaniem wtryskowym metalu (MIM) a odlewaniem ciśnieniowym?

Przy wyborze procesu produkcyjnego skala ma znaczenie. Rozmiar i waga części często decydują o wyborze.

Formowanie wtryskowe metalu (MIM) jest idealne dla małych, złożonych części. Pomyśl o komponentach ważących mniej niż 0,1 grama do około 100 gramów.

Z drugiej strony, odlewanie ciśnieniowe doskonale sprawdza się w produkcji znacznie większych i cięższych elementów. Może obsługiwać części o wadze od kilku gramów do wielu kilogramów. Dzięki temu idealnie nadaje się do produkcji elementów konstrukcyjnych.

Oto szybkie porównanie:

| Cecha | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Typowa waga | <0,1 g do 100 g | Od kilku gramów do >10 kg |

| Najlepsze dla | Małe, skomplikowane komponenty | Duże, strukturalne części |

Zrozumienie fizycznych granic

Ograniczenia rozmiaru dla tych procesów nie są arbitralne. Wynikają one bezpośrednio z fizyki każdej z metod. Podczas oceny formowania wtryskowego metalu i odlewania ciśnieniowego, te fizyczne ograniczenia są najważniejszym czynnikiem.

Koperta MIM

MIM ma swoje korzenie w metalurgii proszków. Surowiec, mieszanka proszku metalowego i spoiwa, może być kosztowny w przypadku bardzo dużych części. Co ważniejsze, etapy po formowaniu stanowią wyzwanie.

Etapy usuwania lepiszcza i spiekania są krytyczne. Podczas tej fazy część kurczy się równomiernie do swojej ostatecznej gęstości. W przypadku większych części zarządzanie tym skurczem bez powodowania zniekształceń lub pęknięć jest niezwykle trudne. Etap spiekanie9 Proces ten działa najlepiej na mniejszą skalę.

Domena odlewania ciśnieniowego

Odlewanie ciśnieniowe polega na wtłaczaniu stopionego metalu do formy pod wysokim ciśnieniem. Ograniczenia rozmiaru są tutaj głównie mechaniczne. Zależą one od wielkości maszyny odlewniczej i jej siły zacisku.

Nasze doświadczenie w PTSMAKE pokazuje, że zdolność odlewania ciśnieniowego do produkcji dużych części jest kluczową zaletą. Umożliwia to produkcję elementów takich jak obudowy samochodowe i duże obudowy, które są po prostu niewykonalne w przypadku MIM.

| Czynnik ograniczający | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Rdzeń procesu | Metalurgia proszków i spiekanie | Stopiony metal i wysokie ciśnienie |

| Kluczowe ograniczenie | Odwijanie i kontrola skurczu | Rozmiar formy i tonaż maszyny |

| Idealne zastosowanie | Duże ilości małych, złożonych części | Duże, wytrzymałe części o dużej objętości |

Podsumowując, MIM jest specjalistą od małych, precyzyjnych części, zazwyczaj o wadze poniżej 100 g. W przypadku większych i cięższych komponentów wymagających integralności strukturalnej, odlewanie ciśnieniowe jest zdecydowanym zwycięzcą, zdolnym do produkcji części ważących kilka kilogramów. Waga części dyktuje najlepszy proces.

Jakie operacje wtórne są zwykle wymagane dla każdego procesu?

Po uformowaniu części zadanie nie zawsze jest wykonane. Zarówno MIM, jak i odlewanie ciśnieniowe często wymagają dodatkowych operacji. Te dodatkowe kroki zapewniają, że końcowa część spełnia wszystkie specyfikacje.

Jednak rodzaj i zakres tych operacji znacznie się różnią. Odlewanie ciśnieniowe zwykle wymaga większego nakładu pracy. Z drugiej strony, MIM został zaprojektowany tak, aby zminimalizować te kroki od samego początku.

Szybkie porównanie przetwarzania końcowego

| Działanie | Odlewanie ciśnieniowe | Formowanie wtryskowe metali (MIM) |

|---|---|---|

| Przycinanie | Prawie zawsze wymagane | Rzadko potrzebne |

| Obróbka skrawaniem | Często niezbędne dla funkcji | Tylko dla bardzo wysokiej precyzji |

| Obróbka cieplna | Czasami dla siły | Część procesu rdzenia (spiekanie) |

| Wykończenie powierzchni | Wspólny | Wspólny |

Ta tabela pokazuje zasadniczą różnicę. Przyjrzyjmy się, dlaczego te różnice istnieją.

Dlaczego operacje dodatkowe się różnią

Potrzeba obróbki końcowej jest bezpośrednio związana ze sposobem wytwarzania każdej części. Zrozumienie tego pomaga w wyborze odpowiedniego procesu dla danego projektu.

Odlewanie ciśnieniowe: Potrzeba oczyszczania

Odlewanie ciśnieniowe wykorzystuje wysokie ciśnienie do wtryskiwania stopionego metalu do formy. Siła ta może spowodować przedostanie się materiału do linii podziału formy. Ten nadmiar materiału nazywany jest wypływką.

Przycinanie lamp błyskowych, prowadnic i przelewów jest standardowym krokiem. Jest on niezbędny do prawidłowego funkcjonowania części. Często jest to proces ręczny lub zautomatyzowany, który zwiększa czas i koszty. Czasami krytyczne elementy wymagają obróbki CNC w celu spełnienia wąskich tolerancji, których samo odlewanie nie jest w stanie osiągnąć.

MIM: Projektowanie dla mniejszej ilości pracy po pracy

Części MIM, często nazywane "zielonymi częściami" przed spiekaniem, są znacznie bliższe ostatecznemu kształtowi. Proces ten jest z natury bardziej precyzyjny. Skupienie się na produkcji zbliżonej do kształtu netto jest kluczową zaletą.

Jednak niektóre drobne operacje mogą być nadal potrzebne. Na przykład, bicie10 można wykorzystać do poprawy dokładności wymiarowej lub spłaszczenia powierzchni. Lekka obróbka może być wymagana w przypadku elementów o tolerancjach, których nawet MIM nie jest w stanie utrzymać.

Wspólna płaszczyzna: Obróbka powierzchni

Zarówno części MIM, jak i odlewane ciśnieniowo mogą być poddawane różnym obróbkom powierzchniowym. Wybór zależy wyłącznie od potrzeb aplikacji w zakresie wyglądu, odporności na korozję lub odporności na zużycie.

| Cel leczenia | Obowiązujące procesy | Przykłady |

|---|---|---|

| Estetyka | Oba | Platerowanie, malowanie, polerowanie |

| Odporność na korozję | Oba | Anodowanie, powlekanie, powlekanie galwaniczne |

| Odporność na zużycie | Oba | Twarde powłoki, azotowanie |

W PTSMAKE pomagamy klientom ocenić potrzeby związane z obróbką końcową na wczesnym etapie projektowania. Gwarantuje to, że wybrany proces, niezależnie od tego, czy jest to formowanie wtryskowe metalu, czy odlewanie ciśnieniowe, jest zgodny z budżetem i celami wydajnościowymi.

Części odlewane ciśnieniowo zwykle wymagają znacznego przycinania i obróbki po formowaniu. W przeciwieństwie do tego, MIM jest przeznaczony do produkcji komponentów o kształcie zbliżonym do siatki, co znacznie zmniejsza potrzebę dodatkowej obróbki. Oba procesy mogą jednak mieć podobne opcje wykończenia powierzchni.

Porównanie wytrzymałości mechanicznej i twardości typowych części między formowaniem wtryskowym metalu (MIM) a odlewaniem ciśnieniowym.

Przy wyborze pomiędzy procesami produkcyjnymi kluczowe znaczenie mają właściwości mechaniczne. Części formowane wtryskowo (MIM) często przewyższają części odlewane ciśnieniowo pod względem wytrzymałości i twardości. Nie jest to przypadek.

Przewaga gęstości

MIM produkuje części o bardzo wysokiej gęstości. Zwykle jest to 95-99% gęstości teoretycznej. Ta niemal stała struktura zapewnia doskonałą wytrzymałość mechaniczną. Odlewanie ciśnieniowe może czasami zatrzymywać gaz, prowadząc do porowatości.

Drobniejsza struktura ziarna

Drobne proszki metali stosowane w MIM tworzą drobnoziarnistą mikrostrukturę. Struktura ta znacząco przyczynia się do wyższej twardości i ogólnej trwałości w porównaniu do odlewania ciśnieniowego.

Głębsze spojrzenie na integralność strukturalną

Zasadnicza różnica w debacie na temat formowania wtryskowego metali i odlewania ciśnieniowego często sprowadza się do struktury wewnętrznej. Proces MIM polega na spiekaniu drobnych proszków metali w wysokich temperaturach. Powoduje to połączenie cząstek, tworząc prawie całkowicie solidną część. Minimalizuje to występowanie wad wewnętrznych.

Z kolei odlewanie ciśnieniowe polega na wtryskiwaniu stopionego metalu do formy pod wysokim ciśnieniem. Proces ten jest szybki, ale może powodować zatrzymywanie powietrza lub gazów, tworząc porowatość. Te niewielkie wewnętrzne puste przestrzenie mogą stać się punktami naprężeń, potencjalnie prowadząc do uszkodzenia części pod obciążeniem.

Rola obróbki cieplnej

Obróbka cieplna może poprawić właściwości części z obu procesów. Jednak w przypadku części MIM, zwłaszcza stali, poprawa jest bardziej znacząca. W PTSMAKE często stosujemy obróbkę cieplną w celu znacznego zwiększenia twardości i odporności na zużycie elementów stalowych MIM do wymagających zastosowań.

Poniższa tabela przedstawia typowe porównanie dla stopu stali po przetworzeniu.

| Własność | MIM (spiekany) | MIM (poddane obróbce cieplnej) | Odlewanie ciśnieniowe (As-Cast) |

|---|---|---|---|

| Wytrzymałość na rozciąganie (MPa) | 550 | 1200+ | ~300 |

| Twardość (HRC) | 25 | 45+ | N/A (niższa skala) |

| Plastyczność11 (Wydłużenie %) | 15% | 5% | 10% |

Jak pokazują wyniki naszych testów, stal MIM poddana obróbce cieplnej osiąga właściwości porównywalne z materiałami kutymi. Sprawia to, że jest to doskonały wybór w przypadku złożonych części o wysokiej wytrzymałości. Części odlewane ciśnieniowo mają bardziej ograniczoną reakcję na obróbkę cieplną.

Drobnoziarnista struktura stali MIM o wysokiej gęstości daje jej wyraźną przewagę pod względem wytrzymałości i twardości nad częściami odlewanymi ciśnieniowo. Obróbka cieplna dodatkowo zwiększa te korzyści, szczególnie w przypadku stali MIM, czyniąc ją doskonałym wyborem do zastosowań o wysokiej wydajności.

Jak wielkość produkcji wpływa na rentowność każdego procesu?

Wybór pomiędzy procesami produkcyjnymi często sprowadza się do kwestii ekonomicznych. Zarówno formowanie wtryskowe metali (MIM), jak i odlewanie ciśnieniowe wymagają znacznych początkowych inwestycji w oprzyrządowanie. Ten początkowy koszt sprawia, że najlepiej nadają się one do produkcji wielkoseryjnej.

Mapowanie stref ekonomicznych

MIM znajduje swoje najlepsze miejsce w szerokim zakresie. Staje się konkurencyjny dla ilości zaczynających się od około 10 000 części i rozciąga się na miliony. To czyni go bardzo wszechstronnym.

Jednak odlewanie ciśnieniowe naprawdę błyszczy przy jeszcze większych ilościach. Krótsze czasy cykli sprawiają, że jest to bardziej ekonomiczne rozwiązanie w przypadku dużych serii produkcyjnych.

Oto krótkie spojrzenie na ich idealną wielkość produkcji.

| Proces | Typowa minimalna objętość | Sweet Spot |

|---|---|---|

| Formowanie wtryskowe metali (MIM) | Ponad 10 000 części | Duża objętość |

| Odlewanie ciśnieniowe | Ponad 50 000 części | Bardzo wysoka głośność |

Podział kosztu na część

Decyzja między formowaniem wtryskowym metalu a odlewaniem ciśnieniowym zależy od sposobu rozłożenia kosztów. Wysokie początkowe koszty oprzyrządowania muszą być absorbowane w całym cyklu produkcyjnym. Im więcej produkowanych części, tym niższy koszt oprzyrządowania na część.

Wpływ kosztów oprzyrządowania

W naszych projektach w PTSMAKE pomagamy klientom zrozumieć tę zasadę. Głównym czynnikiem jest wysoki koszt stworzenia formy lub matrycy. Rozłożenie tego kosztu na dużą liczbę jednostek jest kluczem do osiągnięcia konkurencyjnej ceny za część. Ten proces dystrybucji kosztów jest znany jako amortyzacja12.

Dlaczego wolumen zmienia przewagę

Gdy wielkość produkcji wzrasta do setek tysięcy lub milionów, inne czynniki stają się ważniejsze niż początkowy koszt oprzyrządowania. W tym miejscu odlewanie ciśnieniowe często zyskuje przewagę ekonomiczną.

Czas cyklu i wydajność materiałowa

Odlewanie ciśnieniowe ma zazwyczaj znacznie krótsze czasy cyklu niż MIM. Oznacza to, że można wyprodukować więcej części w tym samym czasie, zmniejszając koszty robocizny i maszyny w przeliczeniu na jednostkę.

Ponadto surowce do odlewania ciśnieniowego (wlewki metalowe) są generalnie tańsze niż specjalistyczne proszki metalowe stosowane w MIM. Choć różnica w przypadku pojedynczej części może wydawać się niewielka, sumuje się ona znacząco w przypadku masowej produkcji.

Ta tabela pokazuje, jak czynniki kosztowe zmieniają się wraz z wolumenem.

| Czynnik kosztowy | Wpływ na 10 000 części | Wpływ na ponad 1 000 000 części |

|---|---|---|

| Koszt oprzyrządowania | Bardzo wysoka | Niski |

| Czas cyklu | Umiarkowany | Bardzo wysoka |

| Koszt materiałów | Umiarkowany | Bardzo wysoka |

Oba procesy są przeznaczone do produkcji wielkoseryjnej ze względu na wysokie początkowe koszty oprzyrządowania. MIM jest opłacalny od 10 000 części, podczas gdy odlewanie ciśnieniowe staje się bardziej opłacalne przy bardzo dużych ilościach ze względu na krótsze czasy cyklu i niższe koszty materiałów.

Jak oszacować próg rentowności między tymi dwoma procesami?

Wybór odpowiedniego procesu produkcyjnego to kluczowa decyzja. Ma ona bezpośredni wpływ na całkowity koszt projektu. Proste obliczenia mogą zapewnić jasną, opartą na danych odpowiedź.

Metoda ta pomaga znaleźć dokładną wielkość produkcji, przy której dwa procesy kosztują tyle samo.

Formuła progu rentowności

Główną ideą jest porównanie całkowitych kosztów. Formuła jest prosta:

Koszt całkowity = koszt oprzyrządowania + (cena sztuki × objętość)

Pomaga to w podjęciu decyzji między opcjami takimi jak formowanie wtryskowe metalu a odlewanie ciśnieniowe.

Kluczowe czynniki kosztowe

Aby skorzystać ze wzoru, potrzebne są te trzy zmienne dla każdego procesu.

| Współczynnik kosztów | Opis |

|---|---|

| Koszt oprzyrządowania | Jednorazowa, wstępna inwestycja w stworzenie formy lub matrycy. |

| Cena za sztukę | Koszt produkcji pojedynczej części. |

| Objętość | Całkowita liczba planowanych do wyprodukowania części. |

Ta struktura eliminuje zgadywanie i opiera decyzję na solidnych liczbach.

Aby znaleźć próg rentowności, należy stworzyć model kosztów dla każdego rozważanego procesu. Jest to podstawowy krok, przez który przeprowadzamy naszych klientów w PTSMAKE.

Krok 1: Sformułowanie równań

Najpierw zapisz równanie kosztu całkowitego dla każdego procesu. Nazwijmy je procesem A i procesem B.

- Całkowity koszt A = koszt oprzyrządowania A + (cena sztuki A × objętość)

- Koszt całkowity B = Koszt oprzyrządowania B + (cena sztuki B × objętość)

Struktura ta oddziela wysoką inwestycję początkową od jednostkowego kosztu produkcji. Wyjaśnia, w jaki sposób ilość wpływa na całkowity koszt.

Krok 2: Zrównanie kosztów

Próg rentowności to punkt, w którym całkowite koszty są identyczne. Tak więc oba równania są sobie równe.

Oprzyrządowanie A + (Cena A × V) = Oprzyrządowanie B + (Cena B × V)

Teraz wystarczy obliczyć ‘V’ (objętość). Obliczenia te pokazują dokładną wielkość produkcji, w przypadku której sensowne jest przejście z jednego procesu na inny. Takie podejście wyjaśnia długoterminowy wpływ Amortyzacja13 na początkową inwestycję w narzędzia.

Oto porównanie:

| Metryczny | Proces A (np. odlewanie ciśnieniowe) | Proces B (np. MIM) |

|---|---|---|

| Koszt oprzyrządowania | Zazwyczaj wyższe | Zazwyczaj niższy |

| Cena za sztukę | Zazwyczaj niższy | Zazwyczaj wyższe |

Obliczenia te uzasadniają wybór konkretnej wielkości produkcji.

Obliczenie progu rentowności pozwala określić dokładną wartość, przy której całkowite koszty dwóch procesów pokrywają się. Poniżej tej wartości jeden proces jest tańszy, a powyżej drugi. Dzięki temu decyzja dotycząca produkcji jest wymierna i możliwa do obrony.

Jakie strategie prototypowania są skuteczne przed podjęciem decyzji o zakupie narzędzi pomiędzy formowaniem wtryskowym metalu (MIM) a odlewaniem ciśnieniowym?

Wybór odpowiedniego prototypu oszczędza czas i pieniądze. Jest to krytyczny krok przed zainwestowaniem w oprzyrządowanie produkcyjne. Wybór zależy wyłącznie od konkretnych potrzeb testowych.

Zarówno w przypadku MIM, jak i odlewania ciśnieniowego istnieją różne ścieżki. Każda ścieżka oferuje unikalne kompromisy w zakresie szybkości, kosztów i dokładności materiału. Ta ocena jest kluczowa.

Kluczowe podejścia do prototypowania

| Proces | Metoda podstawowa | Kluczowe korzyści |

|---|---|---|

| MIM | Druk 3D w technologii Binder Jet | Prędkość |

| Odlewanie ciśnieniowe | Obróbka CNC | Forma i dopasowanie |

W PTSMAKE prowadzimy klientów przez te opcje, aby upewnić się, że ostateczny projekt jest idealny.

Ocena opcji prototypowania MIM

W przypadku formowania wtryskowego metalu istnieją dwie główne opcje. Druk 3D strumieniem spoiwa jest bardzo szybki w tworzeniu złożonych kształtów. Doskonale nadaje się do wczesnej weryfikacji projektu. Właściwości materiału mogą nie pasować idealnie do końcowej części MIM.

Innym podejściem jest obróbka części z zielonego lub wstępnie spiekanego bloku materiału MIM. Pozwala to uzyskać prototyp o niemal identycznych właściwościach mechanicznych. Jest to idealne rozwiązanie do testów funkcjonalnych, w których wytrzymałość materiału jest najważniejsza.

Ocena opcji prototypowania odlewów ciśnieniowych

W przypadku odlewów ciśnieniowych popularną metodą jest obróbka CNC. Możemy obrobić prototyp z litego bloku dokładnie docelowego stopu. Jest to idealne rozwiązanie do sprawdzania kształtu i dopasowania. Jednak struktura ziarna materiału będzie się różnić od części odlewanej.

Bardziej zaawansowaną strategią jest tworzenie miękkich prototypów. Polega ona na stworzeniu uproszczonej formy ze stali lub aluminium. Pozwala to na wykonanie niewielkiej partii rzeczywistych części odlewanych. Prototypy te zapewniają najdokładniejsze informacje zwrotne. Proces ten obejmuje tworzenie części z blok spiekany14 materiału MIM do testów.

| Metoda | Najlepsze dla | Prędkość | Dokładność materiału |

|---|---|---|---|

| Binder Jetting (MIM) | Geometria złożona | Szybko | Umiarkowany |

| Obrabiany blok MIM | Testy funkcjonalne | Powolny | Wysoki |

| Obróbka CNC (odlew ciśnieniowy) | Forma i dopasowanie | Szybko | Niski (struktura ziarna) |

| Oprzyrządowanie miękkie (odlew ciśnieniowy) | Walidacja procesu | Umiarkowany | Wysoki |

Prototypowanie w przypadku MIM często obejmuje wtryskiwanie spoiwa w celu uzyskania prędkości lub obróbkę bloku w celu uzyskania dokładności materiału. W przypadku odlewania ciśnieniowego, obróbka CNC sprawdza formę, podczas gdy miękkie oprzyrządowanie zapewnia realistyczny podgląd ostatecznej części odlewanej, skutecznie równoważąc koszty i wierność.

Jak podejść do konwersji projektu z jednego na drugi?

Konwersja projektu to coś więcej niż tylko zmiana pliku. Wymaga to systematycznego procesu. Zapewnia to, że końcowa część spełnia wszystkie wymagania funkcjonalne i jakościowe.

W PTSMAKE stosujemy ustrukturyzowane podejście. Pomaga nam to uniknąć kosztownych błędów i opóźnień. Ta metoda oparta na liście kontrolnej ma kluczowe znaczenie dla sukcesu.

Lista kontrolna początkowej konwersji

| Rozważania | Konwersja MIM | Konwersja odlewów ciśnieniowych |

|---|---|---|

| Geometria | Przyjąć złożoność | Uproszczenie uwalniania formy |

| Ściany | Optymalizacja pod kątem spójności | Zwężenie dla zanurzenia |

| Cechy | Łączenie części | Redukcja podcięć |

To staranne planowanie sprawia, że przejście między technologiami jest płynne i wydajne.

Systematyczny proces konwersji jest niezbędny do osiągnięcia sukcesu. Obejmuje on szczegółowy przegląd pierwotnego projektu i ograniczeń produkcyjnych. Zawsze zaczynamy od dokładnej analizy Design for Manufacturability (DFM) dostosowanej do procesu docelowego. Pozwala to na wczesne wykrycie potencjalnych problemów.

Od części obrabianej do MIM

Podczas konwersji z obróbki skrawaniem na MIM wykorzystujemy mocne strony MIM. Dodajemy duże promienie do narożników, aby zmniejszyć naprężenia i poprawić przepływ proszku podczas formowania. Grubość ścianki jest zoptymalizowana pod kątem jednorodności, aby zapewnić udane spiekanie.

Jest to również świetna okazja do połączenia wielu obrabianych maszynowo komponentów w jedną, złożoną część MIM. Taka integracja skraca czas i koszty montażu, jednocześnie poprawiając jakość części. właściwości izotropowe15. Debata na temat formowania wtryskowego metali w porównaniu z odlewaniem ciśnieniowym często opiera się na tej zdolności do tworzenia złożonych części o kształcie siatki.

Od MIM/obróbki skrawaniem do odlewania ciśnieniowego

Konwersja projektu na odlew ciśnieniowy wymaga innego sposobu myślenia. Główny nacisk kładzie się na uwalnianie formy i przepływ materiału.

Kluczowe regulacje dla odlewania ciśnieniowego

| Element projektu | Wymagane działanie | Powód |

|---|---|---|

| Ściany pionowe | Dodaj kąty pochylenia | Aby umożliwić łatwe wyrzucenie z formy |

| Podcięcia | Uproszczenie lub wyeliminowanie | Zmniejszenie złożoności i kosztów form |

| Ostre narożniki | Dodaj filety/promienie | Poprawa przepływu metalu i zmniejszenie naprężeń |

| Materiał | Dostosowanie do właściwości | Niższa wytrzymałość stopów odlewniczych |

Każda zmiana jest dokładnie obliczana, aby zapewnić, że końcowa część odlewana jest zarówno funkcjonalna, jak i ekonomiczna w produkcji.

Ustrukturyzowany proces konwersji ma kluczowe znaczenie. Obejmuje on określone modyfikacje projektu dostosowane do technologii docelowej, niezależnie od tego, czy jest to złożoność MIM, czy wymagania dotyczące uwalniania formy odlewniczej. Zapewnia to optymalną wydajność części i możliwości produkcyjne.

Analiza złożonego studium przypadku: udany komponent MIM.

Przeanalizujmy przykład z prawdziwego świata. Rozważmy złożoną szczękę narzędzia chirurgicznego. Ta część jest niewielka, ale wymaga niesamowitej wytrzymałości i precyzji.

Produkcja stanowi ogromne wyzwanie. Tradycyjne metody, takie jak obróbka CNC, byłyby niezwykle powolne i kosztowne. Każdy drobny element wymagałby osobnego, trudnego etapu obróbki.

Dlaczego MIM był jedynym wyborem

MIM wyróżnia się tam, gdzie inne metody zawodzą. Tworzy całą złożoną część w jednym procesie. Eliminuje to większość operacji wtórnych, oszczędzając znaczną ilość czasu i pieniędzy.

| Cecha | Obróbka CNC | Formowanie wtryskowe metali (MIM) |

|---|---|---|

| Złożoność | Bardzo trudne / kosztowne | Doskonały |

| Odpady materiałowe | Wysoki (subtraktywny) | Bardzo niski (kształt siatki) |

| Koszt jednostkowy | Wysoki | Niski (przy dużej głośności) |

| Prędkość produkcji | Powolny | Szybko |

To sprawia, że MIM jest jedynym realnym rozwiązaniem do masowej produkcji tak skomplikowanych komponentów.

Dekonstrukcja przewagi MIM

W poprzednich projektach w PTSMAKE widzieliśmy, jak MIM zmienia produkcję złożonych części. Szczęka chirurgiczna jest doskonałym studium przypadku, które to pokazuje. Podkreśla, dlaczego MIM jest często najlepszym wyborem.

Niezrównana swoboda geometryczna

Szczęka ma skomplikowane uchwyty, otwór obrotowy i wewnętrzne kanały. Technologia MIM tworzy te elementy jednocześnie na etapie formowania. Ta możliwość "kształtowania siatki" zmienia zasady gry. Tworzy części, które są niemal kompletne zaraz po wyjęciu z pieca.

Wybór materiałów o wysokiej wydajności

Narzędzie chirurgiczne wymaga stali nierdzewnej 17-4 PH. Materiał ten oferuje wysoką wytrzymałość i doskonałą odporność na korozję. Jest również biokompatybilny. Porównując formowanie wtryskowe metali z odlewaniem ciśnieniowym, jest to kluczowy czynnik różnicujący. Odlewanie ciśnieniowe nie może przetwarzać stali nierdzewnej. Proces MIM, w tym spiekanie16, doskonale radzi sobie z tak zaawansowanymi materiałami.

Precyzja i spójność

Urządzenia medyczne wymagają wąskich tolerancji dla niezawodnego działania. Nasza analiza wykazała, że MIM może konsekwentnie utrzymywać tolerancje tak wąskie, jak ±0,3%. Taki poziom precyzji ma kluczowe znaczenie dla działania narzędzia i jest trudny do osiągnięcia przy użyciu innych metod.

| Wymóg | Jak MIM sobie z tym poradził |

|---|---|

| Geometria złożona | Formowanie w kształcie siatki stworzyło wszystkie cechy w jednym kroku. |

| Potrzeby materialne | Z łatwością obrabia stal nierdzewną 17-4 PH. |

| Wąskie tolerancje | Stała dokładność wymiarowa ±0,3%. |

| Docelowy koszt | Wyeliminowano rozległą obróbkę skrawaniem, zmniejszając koszt jednostkowy o ponad 50%. |

To studium przypadku pokazuje, dlaczego MIM był idealnym wyborem. W unikalny sposób łączy złożoną geometrię, materiały o wysokiej wytrzymałości i efektywność kosztową szczęki chirurgicznej. To sprawia, że jest to lepsze rozwiązanie niż tradycyjna obróbka skrawaniem w przypadku produkcji wielkoseryjnej.

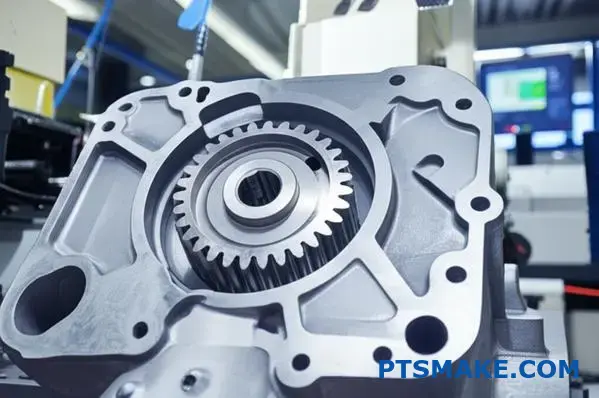

Analiza złożonego studium przypadku: udany komponent odlewany ciśnieniowo.

Przyjrzyjmy się rzeczywistemu przykładowi: obudowie samochodowej skrzyni biegów. Ten komponent jest doskonałą wizytówką zalet odlewania ciśnieniowego. Jest złożony, krytyczny i produkowany w bardzo dużych ilościach.

Kluczowe czynniki sukcesu

Obudowa skrzyni biegów ma surowe wymagania. Musi być wytrzymała, a jednocześnie lekka. Musi również wytrzymywać intensywne ciepło. Odlewanie ciśnieniowe skutecznie radzi sobie z tymi wyzwaniami.

Wysokie wolumeny produkcji sprawiają, że proces ten jest ekonomiczny. Początkowy koszt oprzyrządowania jest wysoki, ale opłaca się w dłuższej perspektywie.

| Wymóg | Zalety odlewania ciśnieniowego |

|---|---|

| Złożoność części | Tworzy skomplikowane części w kształcie siatki |

| Lekkość | Wykorzystuje stopy aluminium lub magnezu |

| Duża objętość | Niezwykle niski koszt w przeliczeniu na część |

| Zarządzanie ciepłem | Doskonałe właściwości termiczne |

Głębsza analiza

Dlaczego odlewanie ciśnieniowe było niekwestionowanym zwycięzcą dla tej części? Decyzja sprowadza się do połączenia nauki o materiałach, potrzeb inżynieryjnych i ekonomii produkcji. Każdy z tych czynników wskazuje bezpośrednio na tę metodę.

Lekkie i wytrzymałe materiały

W przemyśle motoryzacyjnym liczy się każdy gram. Zastosowanie odlewanego ciśnieniowo aluminium pozwala uzyskać solidną obudowę, która chroni przekładnię pojazdu. Jednocześnie znacznie zmniejsza całkowitą masę pojazdu w porównaniu z tradycyjnymi komponentami stalowymi. Poprawia to oszczędność paliwa.

Doskonałe rozpraszanie ciepła

Przekładnia generuje dużo ciepła. Stop aluminium o wysokiej przewodność cieplna17 jest niezbędna. Sama obudowa działa jak ogromny radiator, odciągając ciepło od krytycznych przekładni i płynów. Zapobiega to przegrzaniu i wydłuża żywotność skrzyni biegów.

Potęga produkcji wielkoseryjnej

Początkowa inwestycja w formę odlewniczą jest znaczna. Jest to kluczowy punkt przy rozważaniu formowania wtryskowego metali w porównaniu z odlewaniem ciśnieniowym. Jednakże, gdy producent potrzebuje setek tysięcy identycznych części, koszt jednej sztuki staje się niewiarygodnie niski. Ta skala sprawia, że odlewanie ciśnieniowe jest bezkonkurencyjne dla komponentów produkowanych masowo.

| Porównanie procesów | Najlepszy dla budownictwa mieszkaniowego? | Kluczowe aspekty |

|---|---|---|

| Odlewanie ciśnieniowe | Tak, do masowej produkcji | Wysoki początkowy koszt narzędzia, niska cena części |

| Obróbka CNC | Tylko dla wczesnych prototypów | Bardzo wysoki koszt w przeliczeniu na część |

| Odlewanie w piasku | Nie, brak precyzji/wykończenia | Chropowata powierzchnia, wolniejszy cykl |

Studium przypadku obudowy skrzyni biegów pokazuje idealne dopasowanie odlewów ciśnieniowych. Równoważy potrzebę lekkiej wytrzymałości, skutecznego rozpraszania ciepła i złożonej geometrii z realiami ekonomicznymi wielkoseryjnej produkcji motoryzacyjnej, udowadniając swoją wartość.

Kiedy podejście hybrydowe lub formowanie wtryskowe byłoby optymalne między formowaniem wtryskowym metalu (MIM) a odlewaniem ciśnieniowym?

Czasami pojedynczy proces produkcyjny nie wystarcza. Co zrobić, jeśli projekt wymaga ekstremalnej odporności na zużycie stali, ale jednocześnie lekkości aluminium? W takim przypadku sprawdza się podejście hybrydowe.

Łączenie mocnych stron

Możemy wykorzystać to, co najlepsze z obu światów. Obejmuje to formowanie wtryskowe komponentu MIM w większej części odlewanej ciśnieniowo. Tworzy to doskonały, wielomateriałowy produkt.

Praktyczny przykład

Wyobraź sobie stalową przekładnię MIM o wysokiej wytrzymałości. Podczas produkcji jest ona umieszczana wewnątrz większej, lekkiej aluminiowej obudowy odlewanej ciśnieniowo.

| Technologia | Rola w części hybrydowej | Kluczowe korzyści |

|---|---|---|

| MIM | Odporna na zużycie wkładka | Zapewnia miejscową trwałość i wytrzymałość. |

| Odlewanie ciśnieniowe | Główny korpus strukturalny | Oferuje lekką ramę i złożony kształt. |

To połączenie optymalizuje wydajność i wagę.

Ta zaawansowana strategia jest idealna w przypadku złożonych wyzwań. Pozwala nam tworzyć komponenty, które w przeciwnym razie byłyby niemożliwe lub zbyt drogie do wyprodukowania z jednego materiału. Dyskusja na temat formowanie wtryskowe metali a odlewanie ciśnieniowe często pomija te potężne kombinacje.

Szczegółowy opis procesu hybrydowego

Najpierw produkujemy małą, złożoną część przy użyciu MIM. Zazwyczaj jest to stal odporna na zużycie lub specjalny stop. Zapewnia to wytrzymałość dokładnie tam, gdzie jest ona potrzebna.

Następnie gotowa część MIM jest umieszczana w formie odlewniczej. Działa ona jak solidna wkładka.

Następnie wtryskiwany jest stopiony metal, taki jak aluminium lub cynk. Przepływa on wokół wkładki MIM, tworząc solidną blokadę mechaniczną podczas krzepnięcia. Jakość wiązanie międzyfazowe18 ma kluczowe znaczenie dla integralności końcowej części.

W naszej pracy w PTSMAKE przeprowadziliśmy klientów przez ten proces. Pomaga im to osiągnąć znaczną redukcję masy bez poświęcania wytrzymałości w krytycznych punktach. Rezultatem jest pojedynczy, zintegrowany komponent o zoptymalizowanych właściwościach.

Produkcja hybrydowa krok po kroku

| Krok | Proces | Opis |

|---|---|---|

| 1 | Produkcja MIM | Tworzony i spiekany jest precyzyjny element stalowy o wysokiej gęstości. |

| 2 | Umieszczenie wkładki | Gotowa część MIM jest automatycznie umieszczana w narzędziu do odlewania ciśnieniowego. |

| 3 | Overmolding | Stopione aluminium jest wtryskiwane, otaczając wkładkę MIM. |

| 4 | Część końcowa | Końcowa część jest wyrzucana, bezszwowe połączenie stali i aluminium. |

Połączenie MIM i odlewania ciśnieniowego pozwala na tworzenie doskonałych części wielomateriałowych. To hybrydowe podejście wykorzystuje precyzyjną wytrzymałość MIM i lekkie możliwości strukturalne odlewania ciśnieniowego, rozwiązując złożone wyzwania inżynieryjne, którym pojedynczy proces nie jest w stanie sprostać.

W jaki sposób obróbka cieplna po procesie wpływa na końcowe właściwości części między formowaniem wtryskowym metalu (MIM) a odlewaniem ciśnieniowym?

Sposób, w jaki część metalowa reaguje na obróbkę cieplną, nie jest uniwersalny. Zależy on w dużej mierze od jego początkowej struktury. Jest to kluczowy czynnik odróżniający formowanie wtryskowe metali od odlewania ciśnieniowego.

Części MIM zachowują się zupełnie inaczej niż części odlewane ciśnieniowo. Ich reakcje metalurgiczne otwierają różnorodne możliwości w zakresie wydajności.

Reakcja metalurgiczna w MIM

Części MIM, zwłaszcza stalowe, są spiekane do niemal pełnej gęstości. Taka struktura pozwala na ich obróbkę cieplną, podobnie jak w przypadku tradycyjnych stali kutych. Zyskujesz dostęp do szerokiej gamy opcji hartowania i wzmacniania.

Ograniczone opcje odlewania ciśnieniowego

Części odlewane ciśnieniowo mają inną strukturę wewnętrzną. Ogranicza to rodzaje obróbki cieplnej, którym mogą być poddawane. Choć jest to skuteczne, opcje są węższe w porównaniu do MIM.

| Cecha | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Proces podstawowy | Spiekanie | Casting |

| Typowa obróbka stali | Hartowanie i odpuszczanie, utwardzanie powierzchniowe | Nie dotyczy |

| Typowa obróbka aluminium | Niezbyt często | Rozwiązanie i starzenie (T5, T6) |

| Ulepszenie własności | Wysoka wszechstronność | Więcej szczegółów |

Zasadnicza różnica polega na drodze materiału. Części MIM są budowane z proszków metali, stapianych ze sobą. Proces ten tworzy drobnoziarnistą, jednolitą mikrostrukturę. Jest ona bardzo podatna na transformacyjną obróbkę cieplną.

MIM: droga do wysokiej twardości

W PTSMAKE często stosujemy hartowanie i odpuszczanie części stalowych MIM. Zwiększa to znacznie twardość i wytrzymałość na rozciąganie. Możemy dostosować te właściwości dokładnie do potrzeb klienta.

Hartowanie powierzchniowe to kolejne potężne narzędzie dla MIM. Tworzy ono bardzo twardą powierzchnię przy jednoczesnym zachowaniu plastyczności rdzenia. Jest to idealne rozwiązanie dla komponentów odpornych na zużycie.

Odlewanie ciśnieniowe: Ulepszanie aluminium

W przypadku odlewów aluminiowych cele są inne. Uwięzione gazy i struktura odlewu zapobiegają agresywnemu hartowaniu.

Jednak zabiegi takie jak T5 i T6 są bardzo skuteczne. The obróbka cieplna roztworu19 a następnie starzenie wzmacnia część poprzez wytrącanie drobnych cząstek w aluminiowej matrycy.

Wyniki są znaczące, ale działają w węższym zakresie. Można poprawić wytrzymałość i twardość, ale nie do poziomu hartowanej stali MIM.

Porównanie ulepszeń nieruchomości

W oparciu o nasze wewnętrzne testy, możliwe do osiągnięcia ulepszenia nieruchomości znacznie się różnią.

| Własność | Stal MIM (po obróbce) | Odlew aluminiowy (po obróbce) |

|---|---|---|

| Wzrost twardości | Do 300-400% | Do 50-70% |

| Wzrost siły | Do 250-350% | Do 40-60% |

| Zmiana plastyczności | Często zredukowane | Nieznacznie zmniejszona |

To pokazuje, dlaczego wybór procesu ma kluczowe znaczenie. Debata nad formowaniem wtryskowym metali a odlewaniem ciśnieniowym często sprowadza się do tych wymagań dotyczących właściwości końcowych.

Podstawowa struktura metalurgiczna dyktuje wyniki obróbki cieplnej. Stal spiekana MIM oferuje szeroki zakres wysokowydajnych opcji, podczas gdy odlewanie ciśnieniowe zapewnia skuteczne, choć bardziej ograniczone, ulepszenia dla stopów takich jak aluminium. Jest to kluczowa kwestia przy projektowaniu części.

Ocena cyklu życia i wpływu każdego procesu na zrównoważony rozwój. .

Przy wyborze procesów produkcyjnych kluczowym czynnikiem jest zrównoważony rozwój. Wpływ na środowisko nie dotyczy tylko jednego etapu. Chodzi o cały cykl życia produktu.

Musimy porównać formowanie wtryskowe metalu z odlewaniem ciśnieniowym od początku do końca. Obejmuje to zużycie energii, odpadów i materiałów.

Zużycie energii na część

Głównym problemem jest zużycie energii. Początkowe wymagania procesowe znacznie się różnią. Poniższa tabela przedstawia szybkie porównanie oparte na naszej wewnętrznej analizie.

| Czynnik | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Energia początkowa | Wysoki (piec do odwijania/spiekania) | Umiarkowany (topiący się metal) |

| Energia na część | Niższa dla małych, złożonych części | Niższa dla dużych, prostych części |

To porównanie pomaga w podejmowaniu decyzji. Rozmiar i złożoność części mają ogromne znaczenie.

Głębsze spojrzenie na cykl życia

Zrównoważony rozwój wykracza poza samą energię zużywaną podczas produkcji. Musimy ocenić wydajność materiałową i potencjał recyklingu w całym procesie. Każda z tych metod ma swoje zalety.

MIM wymaga znacznej ilości energii do wieloetapowego procesu, w tym kluczowego spiekanie20 faza. Jednak wyróżnia się ona tworzeniem części w kształcie siatki przy minimalnych stratach materiału. Prowadnice i materiał wsadowy mogą być często ponownie zmielone i ponownie wykorzystane.

Z drugiej strony, odlewanie ciśnieniowe jest bardzo wydajne w recyklingu. Złom, wlewki i nadlewki są łatwo przetapiane. Ten system zamkniętej pętli jest bardzo skuteczny. Energia potrzebna do przetopienia jest znacznie mniejsza niż w przypadku przetwarzania surowej rudy.

Zrównoważony rozwój poprzez projektowanie

Wybory projektowe mają również wpływ na środowisko.

MIM: Konsolidacja części

MIM pozwala nam łączyć wiele komponentów w jedną, złożoną część. Zmniejsza to liczbę etapów montażu i ogólne zużycie materiałów, co jest dużą korzyścią dla zrównoważonego rozwoju.

Odlewanie ciśnieniowe: Lekkość

Odlewanie ciśnieniowe jest idealne do tworzenia wytrzymałych, lekkich części z materiałów takich jak aluminium i magnez. Lżejsze części, zwłaszcza w przemyśle motoryzacyjnym lub lotniczym, zmniejszają zużycie paliwa w całym okresie eksploatacji produktu.

| Aspekt | Formowanie wtryskowe metali (MIM) | Odlewanie ciśnieniowe |

|---|---|---|

| Rodzaj odpadów | Biegacze, surowiec | Złom, runnery, flash |

| Możliwość recyklingu | Prowadnice są często wielokrotnego użytku | Złom można łatwo przetopić |

| Design Advantage | Konsolidacja części | Potencjał lekkości |

Ten widok cyklu życia zapewnia jaśniejszy obraz debaty na temat formowania wtryskowego metali i odlewania ciśnieniowego.

Zarówno MIM, jak i odlewanie ciśnieniowe oferują wyjątkowe korzyści w zakresie zrównoważonego rozwoju. MIM wyróżnia się minimalizacją początkowych odpadów materiałowych dzięki konsolidacji części. Siła odlewania ciśnieniowego tkwi w wysoce wydajnej możliwości recyklingu złomu i potencjale tworzenia lekkich komponentów, które oszczędzają energię podczas użytkowania.

Gotowy na optymalizację produkcji? PTSMAKE zapewnia precyzję!

Odblokuj bezproblemowe wyceny i wskazówki ekspertów zarówno dla projektów formowania wtryskowego metali, jak i odlewania ciśnieniowego. Skontaktuj się z PTSMAKE już dziś - nasz zespół jest gotowy, aby pomóc Ci osiągnąć węższe tolerancje, płynną produkcję i wyjątkową wartość od prototypu do produkcji masowej. Poproś o indywidualną wycenę już teraz!

Dowiedz się, w jaki sposób zachowanie przepływu materiału wsadowego ma kluczowe znaczenie dla tworzenia wysokiej jakości, pozbawionych wad wyprasek. ↩

Zrozumienie tego kluczowego etapu, który przekształca "zieloną" część poprzez usunięcie spoiwa polimerowego przed ostatecznym spiekaniem. ↩

Dowiedz się, w jaki sposób właściwości kierunkowe materiału mogą wpływać na projekt i integralność strukturalną części. ↩

Dowiedz się, w jaki sposób ten proces metalurgii proszków umożliwia tworzenie złożonych części o wysokiej wytrzymałości. ↩

Dowiedz się, jak powtarzające się cykle nagrzewania i chłodzenia wpływają na integralność strukturalną stali narzędziowych. ↩

Dowiedz się, jak jakość tego materiału wpływa na wytrzymałość i wydajność części w krytycznych zastosowaniach. ↩

Dowiedz się, jak różne środki mogą wpływać na jakość części, wyrzucanie i końcową teksturę powierzchni. ↩

Dowiedz się, jak uzyskanie komponentów w kształcie siatki może uprościć łańcuch dostaw i obniżyć całkowite koszty produkcji. ↩

Dowiedz się, jak ten proces podgrzewania zestala proszki metali w mocne, gęste części. ↩

Dowiedz się, jak ten proces poprawia dokładność części i właściwości powierzchni. ↩

Kliknij, aby dowiedzieć się, jak ta właściwość materiału wpływa na wydajność komponentu pod obciążeniem. ↩

Dowiedz się, jak koszty oprzyrządowania rozkładają się na całą serię produkcyjną, aby określić ostateczny koszt na część. ↩

Dowiedz się, jak rozłożenie kosztów oprzyrządowania na wielkość produkcji wpływa na ostateczną cenę produktu. ↩

Dowiedz się, w jaki sposób spiekany blok naśladuje ostateczne właściwości części MIM, aby zapewnić dokładniejsze testy funkcjonalne. ↩

Dowiedz się, jak jednolita wytrzymałość materiału we wszystkich kierunkach wpływa na wydajność i konstrukcję części. ↩

Odkryj, w jaki sposób ten proces podgrzewania przekształca proszek metalowy w stałą część o wysokiej gęstości. ↩

Dowiedz się, dlaczego ta właściwość materiału ma kluczowe znaczenie przy projektowaniu komponentów, które zarządzają naprężeniami termicznymi. ↩

Dowiedz się, w jaki sposób tworzone i optymalizowane jest połączenie między różnymi materiałami w celu uzyskania maksymalnej wytrzymałości części. ↩

Dowiedz się, w jaki sposób proces ten poprawia właściwości mechaniczne stopów aluminium. ↩

Zrozumienie tego kluczowego procesu termicznego, który definiuje wytrzymałość części MIM i jej profil energetyczny. ↩